剪切力计算

方钢剪切力计算公式

方钢剪切力计算公式在工程中,方钢的剪切力计算是一个非常重要的问题。

方钢剪切力的计算公式可以帮助工程师们准确地评估结构的稳定性和安全性。

本文将介绍方钢剪切力的计算公式及其相关知识。

1. 方钢剪切力的定义。

方钢剪切力是指在工程中,施加在方钢上的剪切力。

剪切力是一种使物体产生剪切变形的力,它是沿着物体表面的切线方向施加的力。

在工程中,方钢通常承受着各种不同方向的剪切力,因此需要计算出其受力情况,以保证结构的安全性。

2. 方钢剪切力的计算公式。

方钢剪切力的计算公式可以通过简单的力学分析得出。

在计算方钢剪切力时,需要考虑方钢的几何形状和受力情况。

一般来说,方钢的剪切力可以通过以下公式计算:F = τ A。

其中,F表示方钢的剪切力,τ表示方钢的剪切应力,A表示方钢的截面积。

3. 方钢剪切应力的计算。

在计算方钢的剪切力时,需要先计算出方钢的剪切应力。

剪切应力是指单位面积上的剪切力,可以通过以下公式计算:τ = F / A。

其中,τ表示方钢的剪切应力,F表示方钢的剪切力,A表示方钢的截面积。

4. 方钢截面积的计算。

在计算方钢的剪切力时,需要先计算出方钢的截面积。

方钢的截面积可以通过以下公式计算:A = b h。

其中,A表示方钢的截面积,b表示方钢的宽度,h表示方钢的高度。

5. 方钢剪切力的实际应用。

方钢剪切力的计算公式可以应用于工程中各种不同的情况。

工程师们可以通过该公式计算出方钢在受力情况下的剪切力,并据此评估结构的稳定性和安全性。

在设计和施工过程中,方钢剪切力的计算公式可以帮助工程师们更好地了解结构的受力情况,从而做出合理的设计和施工方案。

6. 方钢剪切力计算公式的应用案例。

下面通过一个具体的应用案例来说明方钢剪切力计算公式的应用。

假设一个工程中需要使用一根方钢,其宽度为20厘米,高度为30厘米。

在受力情况下,方钢的剪切应力为200兆帕。

现在需要计算方钢在受力情况下的剪切力。

首先,可以通过方钢的截面积公式计算出方钢的截面积:A = 20厘米 30厘米 = 600平方厘米。

剪切力的计算方法

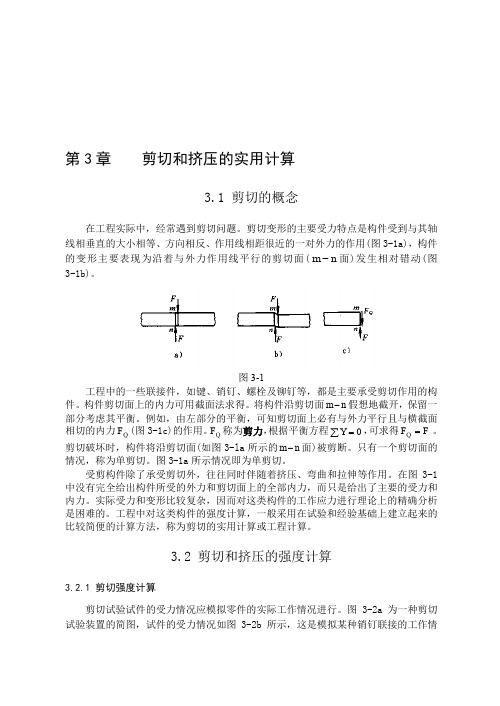

第3章 剪切和挤压的实用计算3.1 剪切的概念在工程实际中,经常遇到剪切问题。

剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(面)发生相对错动(图n m -3-1b)。

图3-1工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。

构件剪切面上的内力可用截面法求得。

将构件沿剪切面假想地截开,保n m -留一部分考虑其平衡。

例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力(图3-1c)的作用。

称为剪力,根据平衡方程,可求Q F Q F ∑=0Y 得。

F F Q =剪切破坏时,构件将沿剪切面(如图3-la 所示的面)被剪断。

只有一个剪切面的n m -情况,称为单剪切。

图3-1a 所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。

在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。

实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。

工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2 剪切和挤压的强度计算3.2.1 剪切强度计算剪切试验试件的受力情况应模拟零件的实际工作情况进行。

图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。

当载荷增大至破坏载荷时,试件在剪切面及处被剪断。

这种F b F m m -n n -具有两个剪切面的情况,称为双剪切。

由图3-2c 可求得剪切面上的剪力为2F F Q =图3-2由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。

在这种计算方法中,假设应力在剪切面内是均匀分布的。

018-平刃剪切机剪切力计算

图 1:计算界面

在设计剪切机时,首先要根据所剪轧件最大断面尺寸来确定剪切机公称能力,它是根据 计算的最大剪切力并参照有关标准和资料确定的。 实际计算时按照以下公式计算出最大剪切 力,即: ������������������������ = ������1 ������������������������ = ������1 ������2 ������������ ������ 式中: Pmax——最大剪切力,N; k1——考虑剪刃变钝和剪刃间隙增大而使剪切力增大的系数。 其数值根据剪切 机能力选取, 小型剪切机 (P<1.6MN) , 取 k1=1.3; 中型剪切机 (P=2.5~8MN) , 取 k1=1.2;大型剪切机(P≥10MN) ,取 k1=1.1; ������������������������ ——被剪轧件材料在相应剪切温度下最大的单位剪切阻力,MPa; k2——换算系数,������2 =

y = 2095.e-0.00x R² = 0.987 y = 2357.e-0.00x R² = 0.996 y= R² = 0.973 715.0e-0.00x

250 200 150 100 50 0

合金钢 高碳钢 低700

600

图 2:某些钢在不同温度下������������ 值的回归曲线

������ ������������������ ������������

= 0.6~0.8。通常在剪切钢件时,k1k2≈0.8~1。此

值选取的原则是:硬钢取小值,软钢取大值,热剪取大值,冷剪取小值; F——被剪轧件的断面积,mm2;

������������ ——被剪金属在剪切温度下强度极限,见下表:

表 1:某些钢在不同温度下的������������ 值

剪切力的计算方法

剪切力的计算方法剪切力是物体在受到两个相互作用的力的情况下,使物体发生剪切变形的力。

剪切力的计算方法取决于物体的几何形状和相互作用力的性质。

本文将介绍一些常见的剪切力计算方法。

1. 直角剪切力(Shear force)当物体受到垂直于其截面的力时,产生的剪切力称为直角剪切力。

通常情况下,直角剪切力可以通过以下公式计算:F=Q/A其中,F为剪切力,Q为作用在物体上的拉力或推力的大小(单位为牛顿),A为物体的截面面积(单位为平方米)。

2. 斜向剪切力(Shear force)当物体受到斜向作用力时,产生的剪切力称为斜向剪切力。

通常情况下,斜向剪切力可以通过以下公式计算:F=F1+F2其中,F为剪切力,F1和F2分别为作用在物体上的两个力的大小。

3.构件(梁)上的剪切力计算在构件或梁上,剪切力的计算通常依赖于结构力学的原理和公式。

以下是一些常见的方法:3.1剪力图法剪力图法是一种常见的方法,用于计算梁上各点的剪切力。

通过在梁上绘制剪力图,可以确定不同截面位置上的剪切力大小。

该方法通常结合力的平衡条件和梁弯曲方程使用。

3.2截面法截面法是一种常见的方法,用于确定不同截面位置上的剪切力大小。

通过分析截面的受力情况,可以得出不同截面位置上的剪切力大小。

该方法通常结合应力分布的假设和材料力学性质使用。

3.3超静定梁的剪切力算例在超静定梁上,梁的支座和跨中通常没有直接的外力作用。

在这种情况下,可以使用弯矩分布法来计算剪切力。

通过将弯矩分布转换为剪切力分布,可以确定梁上不同截面位置上的剪切力。

综上所述,剪切力的计算方法取决于物体的几何形状和作用力的性质。

在实际应用中,需要结合具体情况选择合适的计算方法。

同时,结构力学和材料力学的原理和公式对于剪切力的计算也起到重要的指导作用。

剪切力计算方法总结计划

剪切力计算方法总结计划将构件沿剪切面 m n 假想地截开,保留一部分考虑其平衡。

例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力 F Q ( 图 3-1c)的作用。

F Q 称为剪力,根据平衡方程Y 0 ,可求得 FQF 。

剪切破坏时,构件将沿剪切面( 如图 3-la 所示的 m n 面 ) 被剪断。

只有一个剪切面的情况,称为单剪切。

图3-1a所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。

在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。

实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析^p是困难的。

工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2 剪切和挤压的强度计算3.2.1 剪切强度计算剪切试验试件的受力情况应模拟零件的实际工作情况进行。

图 3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。

当载荷 F 增大至破坏载荷Fb 时,试件在剪切面m m 及 n n 处被剪断。

这种具有两个剪切面的情况,称为双剪切。

由图 3-2c 可求得剪切面上的剪力为FF Q2图 3-2由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。

在这种计算方法中,假设应力在剪切面内是均匀分布的。

若以 A 表示销钉横截面面积,则应力为FQ(3-1)A与剪切面相切故为切应力。

以上计算是以假设“切应力在剪切面上均匀分布”为基础的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。

当 F 达到 Fb 时的切应力称剪切极限应力,记为 b 。

对于上述剪切试验,剪切极限应力为Fbb2 A将 b 除以安全系数 n ,即得到许用切应力b这样,剪切计算的强度条件可表示为FQ(3-2)A3.2.2 挤压强度计算一般情况下,联接件在承受剪切作用的同时,在联接件与被联接件之间传递压力的接触面上还发生局部受压的现象,称为挤压。

剪切力的计算方法

第3章剪切与挤压得实用计算3、1 剪切得概念在工程实际中,经常遇到剪切问题.剪切变形得主要受力特点就是构件受到与其轴线相垂直得大小相等、方向相反、作用线相距很近得一对外力得作用(图3—1a),构件得变形主要表现为沿着与外力作用线平行得剪切面(面)发生相对错动(图3—1b)。

图3-1工程中得一些联接件,如键、销钉、螺栓及铆钉等,都就是主要承受剪切作用得构件。

构件剪切面上得内力可用截面法求得。

将构件沿剪切面假想地截开,保留一部分考虑其平衡。

例如,由左部分得平衡,可知剪切面上必有与外力平行且与横截面相切得内力(图3—1c)得作用.称为剪力,根据平衡方程,可求得。

剪切破坏时,构件将沿剪切面(如图3-la所示得面)被剪断。

只有一个剪切面得情况,称为单剪切。

图3—1a所示情况即为单剪切.受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲与拉伸等作用。

在图3-1中没有完全给出构件所受得外力与剪切面上得全部内力,而只就是给出了主要得受力与内力.实际受力与变形比较复杂,因而对这类构件得工作应力进行理论上得精确分析就是困难得.工程中对这类构件得强度计算,一般采用在试验与经验基础上建立起来得比较简便得计算方法,称为剪切得实用计算或工程计算。

3、2 剪切与挤压得强度计算3、2、1剪切强度计算剪切试验试件得受力情况应模拟零件得实际工作情况进行.图3—2a为一种剪切试验装置得简图,试件得受力情况如图3-2b所示,这就是模拟某种销钉联接得工作情形。

当载荷增大至破坏载荷时,试件在剪切面及处被剪断。

这种具有两个剪切面得情况,称为双剪切。

由图3-2c可求得剪切面上得剪力为图3—2由于受剪构件得变形及受力比较复杂,剪切面上得应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件得应力.在这种计算方法中,假设应力在剪切面内就是均匀分布得。

若以A表示销钉横截面面积,则应力为(3—1)与剪切面相切故为切应力。

以上计算就是以假设“切应力在剪切面上均匀分布”为基础得,实际上它只就是剪切面内得一个“平均切应力”,所以也称为名义切应力。

圆盘剪剪切力计算

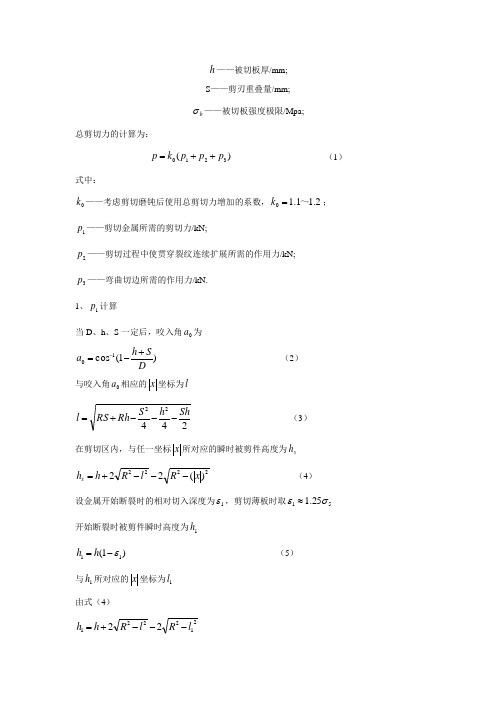

h ——被切板厚/mm;S ——剪刃重叠量/mm;b σ——被切板强度极限/Mpa;总剪切力的计算为:)(3210p p p k p ++= (1)式中:0k ——考虑剪切磨钝后使用总剪切力增加的系数,.211.10~=k ;1p ——剪切金属所需的剪切力/kN;2p ——剪切过程中使贯穿裂纹连续扩展所需的作用力/kN;3p ——弯曲切边所需的作用力/kN.1、1p 计算当D 、h 、S 一定后,咬入角0a 为)1(cos 10DS h a +-=- (2) 与咬入角0a 相应的x 坐标为l24422Sh h S Rh RS l ---+= (3) 在剪切区内,与任一坐标x 所对应的瞬时被剪件高度为x h2222)(22x R l R h h x ---+= (4)设金属开始断裂时的相对切入深度为1ε,剪切薄板时取5125.1σε≈开始断裂时被剪件瞬时高度为1h)1(11ε-=h h (5)与1h 所对应的x 坐标为1l由式(4)21222122l R l R h h ---+=得:21221212214⎥⎦⎤⎢⎣⎡---=l R h h l l εε hdx dx q dp x τ==1式中:x q ——作用在接触弧上水平投影单位长度上的剪切力由相对切入深度知: hx αεtan 2=微分后得知: εαd h d x tan 2=所以纯剪切力为:a h d h hdx p ⎰⎰===αετατtan 2tan 2221 式中的a 值可利用平行剪单位功数据。

在圆盘剪上冷剪时,a 值可按下面公式计算:δσδσb b k k a ==21式中取121=k k ,δ为材料延伸率,查手册取所以:a h p αtan 221= 查文献总剪切力的计算公式:)tan 1(1δαz p p +=考虑到刀刃磨钝的影响,增大15%~20%,这里取20%,%)201(+=p P圆盘剪上的剪切力可根据作用在刀片的力矩来计算,在上下刀片直径、速度都相等而且都驱动时,则与简单轧制情况相似,合力p 垂直作用在刀片上,这时转动刀盘所需的力矩为:αsin 1PD M =驱动圆盘剪的总力矩为:)(21M M n M +=式中,n ——刀片对数2M ——一对刀片轴上的摩擦力矩,μPd M =2,其中d 为刀片轴轴颈的直径这里取d=170mm ,μ为刀片轴承处的摩擦系数,查手册取0.004, 所以,总力矩为:)(21M M n M +=查文献圆盘剪电动机功率可按下式确定ημD Mv N 100021= 式中:1μ——考虑刀片与钢板间摩擦系数,1μ=1.1~1.2; v ——钢板运动速度,m/sη——传动系统效率,95.093.0~=η。

剪切力的计算方法

第3章 剪切和挤压的实用计算3.1 剪切的概念在工程实际中,经常遇到剪切问题。

剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n m -面)发生相对错动(图3-1b)。

图3-1工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。

构件剪切面上的内力可用截面法求得。

将构件沿剪切面n m -假想地截开,保留一部分考虑其平衡。

例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力Q F (图3-1c)的作用。

Q F 称为剪力,根据平衡方程∑=0Y ,可求得F F Q =。

剪切破坏时,构件将沿剪切面(如图3-la 所示的n m -面)被剪断。

只有一个剪切面的情况,称为单剪切。

图3-1a 所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。

在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。

实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。

工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2 剪切和挤压的强度计算3.2.1 剪切强度计算剪切试验试件的受力情况应模拟零件的实际工作情况进行。

图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。

当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。

这种具有两个剪切面的情况,称为双剪切。

由图3-2c 可求得剪切面上的剪力为2F F Q =图3-2由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。

在这种计算方法中,假设应力在剪切面内是均匀分布的。

10mm 板 剪切力

10mm 板剪切力

10mm板的剪切力取决于多个因素,包括材料的硬度、板的尺寸和剪切工具的质量。

在一般情况下,剪切力可以通过以下公式进行估算,剪切力 = 材料的抗拉强度× 剪切面积。

对于10mm厚的板材,剪切面积可以通过板材厚度和剪切长度来计算。

另外,不同材料的抗拉强度也不同,因此需要根据具体材料的性质来确定。

一般来说,剪切力还受到剪切刀具的刃口状况、刀口间隙以及刀具的刃角等因素的影响。

此外,还需要考虑材料的变形性质和切割过程中可能出现的压缩变形等因素。

因此,要准确计算10mm板的剪切力,需要综合考虑以上诸多因素,并可能需要进行实际测试来得出准确的结果。

固体界面剪切力计算

固体界面剪切力计算固体界面剪切力是指作用于固体界面上的剪切应力。

固体界面是不同物质相邻的接触面,如固体与液体、固体与气体之间的接触面。

在很多实际应用中,了解固体界面上的剪切力是非常重要的,例如在材料工程中,研究固体接触力可以帮助设计更好的摩擦材料;在构造工程中,了解固体界面上的剪切力有助于更好地理解地壳运动和地震活动等。

1.剪切力的定义与物理背景:剪切力是指在固体接触面上产生的作用于横截面上的剪切应力。

剪切应力是由于两个相邻物质之间存在相对滑动而产生的内部应力。

当材料发生相对滑动时,剪切力将会作用在两个接触面上,与滑动方向垂直。

2.剪切力的计算方法:剪切力可以通过剪切应力乘以接触面积得到。

在实际应用中,剪切应力可以通过多种方法进行测量,例如使用剪切试验仪器。

接触面积的计算则要依赖于具体的接触形状和接触条件,可以通过几何计算或者实验测量来得到。

3.影响剪切力的因素:固体界面上的剪切力受到多个因素的影响。

首先是接触面的摩擦系数,摩擦系数越大,剪切力就越大。

其次是相对滑动的速度,速度越大,剪切力也越大。

此外,物质的物理性质和表面形状也会对剪切力产生影响。

4.剪切力与摩擦力的关系:摩擦力是指在两个物体接触面上作用的抵抗相对滑动的力。

剪切力是摩擦力的一个组成部分,它是产生物体相对滑动时,在接触面上作用的力。

摩擦力可以通过剪切力除以接触面积得到。

5.剪切力的应用:固体界面剪切力在很多领域都有重要的应用。

在材料科学中,研究固体界面上的剪切力有助于设计出更好的摩擦材料,以提高车辆的制动性能和安全性。

在地球科学中,了解固体界面上的剪切力有助于研究地壳的运动和地震活动。

综上所述,固体界面剪切力是指作用于固体界面上的剪切应力,通过剪切应力乘以接触面积来计算。

影响剪切力的因素包括摩擦系数、相对滑动速度、物质的物理性质和表面形状等。

固体界面剪切力的研究对于材料工程、构造工程以及地球科学等领域都具有重要意义。