机组供热抽汽系统保护控制逻辑

主保护逻辑MFT、ETS

国电电力酒泉热电厂2×330MW机组主保护(MFT、ETS)说明一、MFT跳闸条件:(或)1.汽机跳闸,10S脉冲,延时5S;(#1、#2机已退出此保护)2.两台送风机全停,延时3秒;3.两台引风机全停,延时3秒;4.锅炉总风量小于30%,延时3秒;5.炉膛压力高2值(≥1960Pa),三取二,延时3秒;6.炉膛压力低2值(≤-1960Pa),三取二,延时3秒;7.汽包水位高3值(≥300mm),延时2秒;8.汽包水位低3值(≤-300mm),延时2秒;9.两台空预器全停,延时20秒;10.全炉膛灭火;有燃烧记忆(任一油层投运或任一煤层投运)情况下且所有煤层3/4无火且所有油层火焰丧失且等离子断弧3/4;①油层或煤层投入运行判据:煤层投运:同一层的四只煤粉燃烧器至少有三只投运(同一层的四个煤火焰中有三个有火且该层的磨煤机已运行,作为此煤层投运)(对A层:正常模式下,同其余层判据;等离子模式下,由A给煤机运行且2/4等离子启弧成功判据)油层投运:同一层的四只油枪至少有三只投运(油角阀已开且该角的油火检已有火且油枪进到位作为该角投运)。

②每层煤火焰失去判据:该层煤燃烧器四个火检中至少有三个火检无火;(对A层:正常模式下,同其余层判据;等离子模式下,由A给煤机运行且3/4等离子启弧未成功判据)③每层油火焰失去判据:该层油燃烧器四个火检中至少有三个火检无火④燃烧器无火判据:该燃烧器火检无火(有火取非);11.失去所有燃料;有燃烧记忆(任一油层投运或是任一煤层投运) 且(所有油角阀关闭或炉前油进油快关阀关闭)且所有磨煤机全停;12.给水泵全停;(或)①负荷<70%,延时10S;②负荷>70%,延时3S);③给水泵全停延时5S且负荷<70% 且汽包水位小于-200mm。

13.一次风机全停;任一煤层投运且两台一次风机停运且任一油角都未投运;14.失去火检冷却风;(或)①煤火检冷却风机全停,延时20S;②煤火检冷却风母管压力低低(三取二)且任一煤火检冷却风机运行,延时120S且火检冷却风压力低。

浅析超临界抽凝供热机组供热和协调控制逻辑的实现

中突然 关闭 . 造 成 四抽 压力低 于供 热母 管压 力 可 能使母 管 中低品质蒸汽 倒流进入 汽轮机 中低压缸 . 造成汽 轮机进 水等

严 重事故 。 因此需 要设置快速 切断机组 中低压缸 和供热 管道

先后 于 2 0 1 0年 和 2 0 1 1年投产 . 日均供 热量保 持在 6 0 0 t / h以 上 。作为 国内首台高参数 大容量抽 汽供 热机组 , 没有成 熟 的

福建 省鸿 山热 电厂采用 东方 汽轮机 厂超 临界抽 汽凝 汽 式 汽轮 机 . 单 机额 定 出力 6 0 0 MW. 额定 工 业抽 汽 量 为 6 0 O d h , 两 台机组最 大供气 量可达 1 3 0 0 t / h 。机组 为泉州 石狮 市祥 芝、 鸿 山、 锦 尚沿海 三镇的 印染企 业提供工 业用热 , 两 台机组

受 影 响

轮机供 汽 ; 另外 7段分别 为高 、 低压加热器供 汽 。 机 组运行模

式分 为单机供热 和双机联合供 热 , 当 处 于 双 机 联 合 供 热 模 式

下. 两 台机组 四抽蒸 汽经 减温减压后 连接 至供 热母管对 外联

合供 汽。两 台机 组母 管 中间设 置联络 门。 单元机 组设 置两根抽 汽管道 。 分 为 A侧 和 B侧 : 每根 管

道 上安 装有 3个 阀门 , 沿着 蒸汽流 向, 依次 为供 热抽 汽逆 止

阀( 带 气动快关 功能 ) 、 供热抽 汽快关调节 阀 ( 液 动 阎) 和供 热

抽汽减温水 后隔离 门。

机 组 中低 压 缸 之 间 的 连 通 管 上 安 装 了 L C V 阀 .该 阀 的

( 3 ) 中压缸 出口排汽 压力保护 。 当中压缸 出 1 3压力低 于 0 . 6 0 MP a或者高 于 1 . 2 5 MP a时 。 发 出停 机指令 ( 4 ) 低压缸 人1 2 1 压力保护。 当低 匮缸的入 口压力低于 0 2 l MP a 。 发 出报警并请 求手动停机 。

汽机保护定值

1、工业抽汽快关阀前压力 0.981MPa 正常 、工业抽汽快关阀前压力 ≤ 0.70MPa 低Ⅱ值报警

4、工业抽汽快关阀前压力 ≤ 0. 70MPa 自动切除供热

8、PVC总调要求电厂值长调整工业抽汽时,需向电厂值长说明所需工业抽汽压力与流量,在此期间不得私自改变工业抽汽压力与流量,以防因工业抽汽压力高、低,造成机组保护动作跳机。如需改变热负荷须和电厂值长联系,待电厂做好相应措施后,方可进行相关操作。

9、电厂值长应与PVC调度加强联系,保证供热负荷与系统的平稳运行。监督值班员加强现场设备的巡回检查,根据室外气温变化及时做好恶劣天气下的事故预想。

关于#1、2机组工业抽汽供热控制系统保护定值、控制逻辑

的说明及暂行规定

各值长、汽机运行值班员:

根据2010年4月16日副总经理高飞、总工程师吴贵荣、内蒙电科院郭挺、运行部、热工试验室、检修部等有关人员,对#1、2机组工业抽汽供热控制系统

保护定值、控制逻辑讨论会议,最终将#1、2机组工业抽汽供热控制系统保护定值、控制逻辑确定如下

二、 控制逻辑说明:

(一)DCS部分

1、负荷大于105MW时可以投入“供热请求”,“ 供热请求”投入后只有手动退出方可解除“ 供热请求”,负荷小于105MW不自动退出“供热请求”。

2、“ 供热请求”投入后,工业抽汽压力≥1.25Mpa,工业抽汽压力高报警;工业抽汽压力≤ 0.736Mpa,工业抽汽压力低Ⅰ值报警;工业抽汽压力≤ 0.7Mpa,工业抽汽压力低Ⅱ值报警,联关工业抽汽快关门、工业抽汽逆止门、工业抽汽电动门。当工业抽汽快关阀或逆止阀关到位信号反馈到DCS盘时,自动切除DEH “供热控制”;如“供热请求”未投入,上述报警及保护联动逻辑不起作用。

确保供热抽汽系统安全运行措施及事故预案

确保供热抽汽系统安全运行措施及事故预案2011年8月13日#4机因中压缸排汽蝶阀未全开造成中压缸排汽管因压力高爆开,严重影响了机组安全运行,针对此情况为确保机组的安全运行,对全厂各机组供热系统的保护逻辑及操作规程进行了完善,编写了事故预案,并对运行人员操作进行了集中培训,主要安全保障如下:一、完善了热控联锁保护1、供热热控联锁保护:1)当汽水换热汽出口温度大于150度后保护关闭进汽电动门。

2)所有循环水泵停止运行后延5秒后关闭换热器进汽电动门。

3)抽汽关断阀开到位,低压缸排汽温度升高至65℃时报警。

4)抽汽关断阀开到位,抽汽压力1高于0.56 MPa报警,同时联开快速关断阀。

5)机组运行中当中压缸排汽压力高于0.58 MPa 时联开低压缸入口蝶阀;中压缸排气压力高于0.6 MPa时闭锁机组加负荷。

6)机组启动时若低压缸入口蝶阀开度小于75%开度,则闭锁机组挂闸。

7)抽汽关断阀开到位5分钟后,抽汽压力低1于0.334MPa报警;8)抽汽关断阀开到位10分钟后,抽汽压力1及抽汽压力2均低于0.2MPa时,延时3秒,关闭抽汽逆止门、快关阀、截止阀;9)抽汽关断阀开到位5分钟后,抽汽管道上、下壁温差大于10℃报警;10)汽机跳闸,关闭抽汽逆止门、快关阀、截止阀。

11)中压缸排气压力高于0.65MPa时,触发RB条件即:机组快速降负荷,降负荷率为150MW/min,直至中压排汽压力降低至0.5MPa或目标负荷降至150MW时RB复位。

RB复位后中排压力如仍持续升高,运行人员继续手动降负荷至50MW,RB动作时运行的两台电泵切手动,待汽包水为回升至+50mm时投入给水自动,RB动作时联跳上排磨,并降低B磨组出力,保持A、B磨运行方式,维持锅炉给煤量70T/h。

12)中排压力异常异常升高至1MPa时,机组自动打闸停机。

压力测点检测采用三取二检测方式。

2、非供热期的保护逻辑:1)抽汽关断阀关到位,低压缸排汽温度升至65℃时报警。

汽机二篇十章一节:汽机顺序控制系统(SCS)的联锁及保护内容(戚红霞)

第二篇检修部分第十章汽轮机热工部分第一节汽机顺序控制系统(SCS)的联锁及保护内容一、#1、#2机组汽机顺序控制系统(SCS)的联锁及保护内容(一)汽机主、再热蒸汽系统汽机主、再蒸汽系统带联锁、保护的设备有高排逆止门前疏水门、高排逆止门后疏水门、高压缸排汽逆止门。

1.高排逆止门前疏水门有2种控制方式,分别是:手动操作、联锁。

(1)手动操作:运行人员在DCS画面上进行手动操作,开关高排逆止门前疏水门。

(2)联锁:●相应疏水罐液位低报警(<526mm),联关此门。

●相应疏水罐液位高报警(>676mm),联开此门。

2.高排逆止门后疏水门有2种控制方式,分别是:手动操作、联锁。

(1)手动操作:运行人员在DCS画面上进行手动操作,开关高排逆止门后疏水门。

(2)联锁:●相应高排逆止门疏水罐液位低报警(< 526 mm)且上下管壁温差正常且高排逆止门全开,联关此门。

●相应高排逆止门疏水罐液位高报警(>676mm)或上下管壁温差大(>20℃),联开此门。

3.高排逆止门有2种控制方式,分别是:手动操作、保护。

(1)手动操作:运行人员在DCS画面上进行手动操作,开关高排逆止门。

(2)保护:●主汽门关闭(4取3),关此门。

(二)汽机抽汽系统汽机抽汽系统带联锁、保护的设备有一~三抽电磁阀、四抽电磁阀、五~七抽电磁阀、一抽逆止阀后电动门、二抽逆止阀后电动门、三抽逆止阀后电动门、四抽至母管电动门、五抽逆止阀后电动门、五抽至母管电动门、六抽逆止阀后电动门、七抽逆止阀后电动门。

1. 一~三抽电磁阀有2种控制方式,分别是:手动操作、保护。

(1)手动操作:运行人员在DCS画面上进行手动操作,开关一~三抽电磁阀。

(2)保护:●主汽门关闭(4取3),开此阀。

●#1、#2、#3高加中水位有任一高二值(>1150mm)且高三值(>1250mm),开此阀。

●高加蒸汽冷却器水位高二值(>1000mm)且高三值(>1400mm),开此阀。

热电厂汽机机组主保护及主要控制逻辑介绍学习资料

热电厂汽机机组主保护及主要控制逻辑介绍学习资料2.1 汽机主保护及汽机DEH控制逻辑2.1.1汽机调速保安系统汽轮机调速系统是由测速元件或测功元件、放大元件、执行元件及调节对象(汽轮机转子)四部分组成的带负反馈的自动调节系统。

该系统是通过测速元件或测功元件获得电气信号,通过DEH与给定信号做比较,若两信号不一样,DEH 对其进行计算、校验等综合处理,并将其差值信号经功率放大后,送到调节阀油动机电液伺服阀,通过电液伺服阀控制油缸下腔的进、排油量,从而控制阀门的开度,同时与油动机活塞相连的LVDT将其指令和LVDT反馈信号综合处理后使调节阀油动机电液伺服阀回到平衡位置,使阀门停留在指定的位置上。

调压系统采用以热定电方式,即在供热工况下,机组以热负荷为调节对象,满足外界供热需求后,剩余的蒸汽用来发电。

汽轮机调压系统与汽轮机调速系统节基本一致,由测压元件、放大元件、执行元件及调节对象(抽汽压力)四部分组成,系统根据抽汽压力的变化自动调整供热蝶阀的开度以适应外界供热需求的变化,也可通过手动增减按钮,由操作员控制蝶阀的开度。

测压传感器获得抽汽压力信号(电气信号),通过DEH对其进行计算、校验等综合处理,并将其差值信号经功率放大后,送到蝶阀执行机构电液伺服阀,通过电液伺服阀控制油缸下腔的油量,使活塞上下移动,从而控制蝶阀的开度(蝶阀的关闭靠弹簧力来保证);同时与油动机活塞相连的角位移传感器将其行程信号反馈至DEH,当阀门开大或关系到所需要的位置时,DEH将其指令和角位移传感器反馈信号综合处理后,使蝶阀执行机构电液伺服阀回到平衡位置,使阀门停留在指定位置上。

(1)为确保供热机组的安全运行,防止热电联供甩负荷时,若抽汽管道上的阀门因故不能关闭,供热系统蒸汽大量倒灌,引起严重超速,要求工程具有多重冗余安全功能的设计,使可靠性获得切实保证。

(2)每根供热抽汽管道上除按常规要求设置一个逆止阀及一个电动阀外,还串联一个具有快关功能的抽汽调节阀,其目的是为甩负荷(包括只甩热负荷)时快关而设。

机组DEH、ETS、FSSS、MEH、METS系统逻辑

DEH控制系统功能

并网前:DEH为转速闭环无差调节系统。给定转速与实际转速 之差,经PID调节器运算后,通过伺服系统控制油动机开度, 使实际转速跟随给定转速变化。操作员通过操作员站上的软操 盘设置升速率、目标转速后,给定转速自动以设定的升速率向 目标转速逼近,实际转速随之变化。当进入临界转速区时,自 动将升速率改为≥ 400r/min快速冲过去。在升速过程中,通常 需对汽轮机进行暖机,以减小热应力。 同期并网时:总阀位给定立即阶跃增加4~6%,使发电机带上 初负荷,并由转速PI控制方式转为阀位控制方式。 并网后:DEH的控制方式可在阀位控制、功率控制、主汽压力 控制方式之间方便地无扰切换。并且可与协调控制主控器配合, 完成协调控制功能。

DEH控制系统功能

阀控方式:操作员通过设置目标阀位或按阀位增减按钮控制油 动机的开度。在阀位不变时,发电机功率将随蒸汽参数变化而 变化。 功控方式:操作员通过设置负荷率、目标功率来改变功率给定 值,给定功率与实际功率之差,经PI运算后控制油动机的开度。 在给定功率不变时,油动机开度自动随蒸汽参数变化而变化, 以保持发电机功率不变。 压控方式:操作员通过设置压变率、目标压力来改变压力给定 值,给定压力与实际功率之差,经PI运算后控制油动机的开度。 在给定压力不变时,油动机开度自动随蒸汽参数变化而变化, 以保持主汽压力不变。 为了确保机组的安全,还设置了多种超速限制、负荷限制及打 闸保护功能。有的还可进行试验,以验证其正确性。

机组DEH、ETS、FSSS、 MEH、METS系统

汽轮机数字电液控制系统

DEH

介绍

DEH简介

DEH——汽轮机数字电液控制系统。 DEH的主要任务:调节汽轮发电机组的转速、功率,使其满足 电网的要求。 汽轮机控制系统的控制对象为汽轮发电机组,它通过控制 汽轮机进汽阀门的开度来改变进汽流量,从而控制汽轮发电机 组的转速和功率。在紧急情况下,其保安系统迅速关闭进汽阀 门,以保护机组的安全。 由于液压油动机独特的优点,驱动力大、响应速度快、定 位精度高,汽轮机进汽阀门均采用油动机驱动。汽轮机控制系 统与其液压调节保安系统是密不可分的。

热工联锁保护逻辑说明讲解

热工联锁保护逻辑说明(汽机侧SCS 系统部分)1 电动给水泵功能组1.1 逻辑功能:1.1.1 电泵启停时相关设备的逻辑控制1.1.2 电泵温度高时,输出联锁、跳闸指令1.1.3 电泵控制逻辑1.2 逻辑说明:1.2.1 启动条件同时满足以下条件时,电泵允许启动:1.2.1.1 除氧器水位正常;121.2密封水与给水泵进口差压> O.IMPa121.3密封水与给水泵进口差压< 0.2MPa121.4电机冷却水压力 > 0.15MPa1.2.1.5润滑油压力 > 0.6MPa ;1.2.2 跳闸条件出现以下任一情况时,联锁电泵跳闸:1.2.2.1润滑油压力 < 0.08MPa1.2.2.2电泵跳闸联锁投入时电泵入口压力< 1.0MPa1.2.2.3电泵入口温度 > 19圧;1.2.2.4电泵出口压力 > 28MPa(自CCS来的信号);1.2.2.5 除氧器水位低II 值;1.2.2.6电泵温度高(偶合器工作油冷却出口温> 8史或偶合器工作油冷却进口温> 13/或偶合器润油冷却进口温》7/或偶合器润油冷却出口温> 6/或电泵轴承温度 > 9/或电泵电机轴承温度> 80S或C 前置泵轴温> 8/或电泵推力轴温 > 10/或电泵出水温度 > 19/ );1.2.2.7电泵跳闸联锁投入时电泵进口流量< 140t/h并延迟10s;1.2.2.8电泵轴承振动大跳闸(电泵转速<3000rpm时,跳闸值为250um,转速》3000rpm时,跳闸值为300-0.023*n,n为实际转速);1.2.3 联锁条件1.2.3.1 电泵辅助油泵联锁投入时,电泵润滑油压力低联启电泵辅助油泵;1.2.3.2 电泵辅助油泵联锁投入时,电泵润滑油压高于0.27MPa 或电泵停运后半小时停电泵辅助油泵;1.2.3.3 电泵联锁投入时,任意小机跳闸,联锁启电泵;2 汽动给水泵功能组2.1 逻辑功能:2.1.1 汽泵启动、停止时,相关设备的逻辑控制2.1.2 汽泵温度高时,输出报警信号及跳闸指令2.1.3 前置泵控制逻辑2.1.4 小机油泵联锁逻辑2.2 逻辑说明:大唐石门发电有限责任公司热工联锁保护逻辑说明(2009 年10 月版)大唐石门发电有限责任公司热工联锁保护逻辑说明(2009年10月版)第2页2.2.1 启动条件2.2.1.1 无跳闸条件时,汽泵允许挂闸2.2.2 跳闸条件出现以下任一情况时,联锁汽泵跳闸:2.2.2.1除氧器水位冬850mm(LL=-850mm,水箱中心线以上850mm 为零位);2222小机润滑油母管压力 < 0.08MPa2.2.2.3给泵跳闸联锁投入时,给泵进口压力< 1.0MPa2.2.2.4给泵入口、出口温度 > 19@;2.2.2.5小机排汽压力=40KPa;2.2.2.6 给泵转速 > 6100rpm2.2.2.7给泵出口压力 > 28MPa(该条件与转速 > 6100rpm共用一组10);2.2.2.8给泵温度高(给泵支持轴承温度 > 9艮或给泵推力轴承温度> 100E或前置泵轴承温度> 8&);2.2.2.9 小机打闸信号;2.2.2.10给泵跳闸联锁投入时给泵进口流量< 140t/h并延迟10s;2.2.2.11 MFT 跳汽泵;2.2.2.12给泵振动保护投入时,给泵轴承振动大跳闸(给泵转速< 3000rpm时,跳闸定值为250um,转速 > 3000rpm时,跳闸定值为300mm-n*0.023mm/rpm ,n 为实际转速);2.2.3 联锁条件2.2.3.1小机盘车投入时,小机速关阀关到位且转速< 1000转时,联锁开小机盘车电动门;2.2.3.2小机润滑油压低 < 0.02MPa时,跳闸盘车;2.2.4 前置泵控制2.2.4.1前置泵轴承温度> 8艮时,联跳前置泵2.2.5 小机油泵控制2.2.5.1小机油压低联锁投入情况下,小机工作油压力< 0.15MPa且备用主油泵运行时或备用主油泵突然停运时,联启工作主油泵;2.2.5.2小机油压低联锁投入情况下,小机工作油压力< 0.15MPa且工作主油泵运行时或工作主油泵突然停运时,联启备用主油泵;2.2.5.3小机油压低联锁投入时,小机润滑油压力< 0.09MPa联锁事故直流油泵;2.2.5.4 小机润油压低备主油泵联锁与小机油压低联锁均投入时发信号至电气(硬接线);2.2.5.5 小机润油压低直流油泵联锁与小机油压低联锁均投入时发信号至电气(硬接线);3 凝结水泵功能组3.1 逻辑功能:3.1.1 凝结水泵启动、停止时,相关设备的逻辑控制3.1.2 凝结水泵温度高时输出报警信号及跳闸指令3.2 逻辑说明:3.2.1 启动条件3.2.1.1 凝结水泵启动条件:电机在工频方式,或电机在变频方式且凝结水泵高压开关允许合闸;3.2.1.2 凝泵变频器启动条件:电机在变频方式,凝结水泵高压开关在合闸位且凝结水泵变频器请求运行;大唐石门发电有限责任公司热工联锁保护逻辑说明(2009 年10 月版)大唐石门发电有限责任公司热工联锁保护逻辑说明(2009年10月版)第3页3.2.2 跳闸条件< 0.085MPS 联锁启动交流润滑油泵;< 0.06MPa 联锁启动直流润滑油泵;3.221凝泵轴承温度温度 > 9@时,联跳凝泵; 3.2.3 联锁条件3.2.3.1凝泵联锁投入时, 对侧凝泵运行且凝结水压力 < 0.1MPa 或对侧凝泵跳闸, 联锁启动凝泵;3.2.3.2 凝泵运行,联锁开出口门;323.3凝汽器水位冬330mm (LL=-330mm,凝汽器底板以上 435mm 为零),联开凝汽器再循 环电动门; 3.2.3.4 任一凝结水泵运行且凝升泵全停,联开凝汽器再循环电动门;3.2.3.5凝汽器水位< 150mm (H=150mm,凝汽器底板以上 435mm 为零)且凝结水流量 < 420t/h 时,联开凝汽器再循 环电动门;3.2.3.6凝结水母管压力 < 0.2MPa 或除盐装置进出口门未全开时,联锁开凝结水精处理旁路 门; 4 凝结水升压泵功能组4.1 逻辑功能:4.1.1 凝升泵启动、停止时,相关设备的逻辑控制 4.1.2 凝升泵温度高时输出报警信号及跳闸指令 4.2逻辑说明: 4.2.1 启动条件4.2.1.1 凝升泵联锁没投入时任一凝结水泵运行 ,允许启动凝升泵 4.2.2 跳闸条件4.2.2.1 凝升泵联锁投入时,两台凝结水泵均跳闸 ,联跳凝升泵 4.2.3 联锁条件4.2.3.1凝升泵联锁投入时,无凝升泵跳闸条件且对侧泵运行时出口压力 < 1.8MPa 联锁启动凝升泵;4.2.3.2 凝升泵联锁投入时 ,任意凝结水泵运行时对侧凝升泵跳闸,联锁启动凝升泵; 4.2.3.3 凝升泵联锁投入时,凝升泵运行,联锁开出口门; 5 主机油系统功能组5.1 逻辑功能:5.1.1 主机油系统各油泵启动、停止时,相关设备的逻辑控制 5.1.2 主机油箱加热器等控制 5.2逻辑说明:5.2.1 交/直流润滑油泵、低位油泵控制5.2.1.1 润滑油压低联锁投入时,汽机润滑油母管油压 5.2.1.2 润滑油压低联锁投入时,汽机润滑油母管油压 5.2.1.3 润滑油压低联锁投入时,汽机润滑油母管油压 5.2.1.4汽机转速< 2950rpm 且任一高主门关闭时,联锁启动低位润滑油泵;5.2.2 顶轴油泵控制5.2.2.1顶轴油泵联锁投入时,主机转速> 985rpm 联锁停顶轴油泵;主机转速 <980rpm,联启 顶轴油泵; 5.2.2.2顶轴油泵入口压力< 20KPa 联锁停顶轴油泵; 大唐石门发电有限责任公司热工联锁保护逻辑说明 (2009 年 10 月版) 大唐石门发电有限责任公司热工联锁保护逻辑说明 (2009年10月版)第4页5.2.2.3 #2 机组 #4 轴承油膜压力 <1.9MPa, 联启顶轴油泵; 5.2.3 汽机润滑油箱加热器控制523.1汽机油箱加热器联锁投入时,冷油器进口油温> 3@,联锁停加热器;523.2汽机油箱加热器联锁投入时,冷油器进口油温<2@,联锁启加热器;6 EH 油泵功能组6.1 逻辑功能:6.1.1 EH 油泵逻辑控制6.1.2 EH 油泵加热器等相关设备逻辑控制6.2 逻辑说明:6.2.1 EH 油泵控制6.2.1.1 EH 油泵联锁投入时,EH 油母管油压低或对侧泵跳闸,联锁启动EH 油泵6.2.2 EH 油泵加热器控制6.2.2.1 EH油箱油温<20E,启电加热器;6.222 EH油箱油温>3@或EH油箱油位<300mm停电加热器;6.223 EH油箱油温<3@,关冷却水电磁阀;6.224 EH油箱油温>5&,开冷却水电磁阀;7 开式水泵功能组7.1 逻辑功能:开式水泵启动、停止时,相关设备的逻辑控制7.2 逻辑说明:7.2.1 联锁条件7.2.1.1 开式水泵联锁投入时,开式泵后母管压力低或对侧开式泵停运,联锁启动开式水泵;8 闭式水泵功能组8.1 逻辑功能:闭式水泵启动、停止时,相关设备的逻辑控制8.2 逻辑说明:8.2.1 联锁条件8.2.1.1 闭式水泵联锁投入时,闭式泵出口母管压力低或对侧闭式泵停运,联锁启动闭式水泵;9 真空泵功能组9.1 逻辑功能:真空泵启动、停止时,相关设备的逻辑控制9.2 逻辑说明:9.2.1 联锁条件9.2.1.1 真空泵联锁投入时,凝汽器真空低或对侧真空泵停运,联锁启动真空泵9.2.1.2 真空泵停运,联锁关真空泵入口蝶阀9.2.1.3 真空泵运行,联锁开真空泵冷却器入口门;真空泵停运30s 后联锁关此门;9.2.1.4并网前,条件一(中压叶片持环温度或第一级金属温度大于121 C )和条件二(高中压轴封蒸汽过热度小于大唐石门发电有限责任公司热工联锁保护逻辑说明(2009 年10 月版)大唐石门发电有限责任公司热工联锁保护逻辑说明(2009年10月版)第5页14C或高中压缸壁温与高压汽封蒸汽温度差大于111 C )同时满足时,禁启真空泵;10 定子冷却水泵功能组10.1 逻辑功能:定子冷却水泵启动、停止时,相关设备的逻辑控制10.2 逻辑说明:10.2.1 联锁条件10.2.1.1 定子冷却水泵联锁投入时,定子冷却水泵出口压力低或对侧定子冷却水泵停运,联锁启动定子冷却水泵;11 密封油系统功能组11.1 逻辑功能:11.1.1 氢侧密封油泵启动、停止时,相关设备的逻辑控制11.1.2 空侧密封油泵启动、停止时,相关设备的逻辑控制11.2 逻辑说明:11.2.1 氢侧密封油泵控制11.2.1.1 氢侧密封油泵联锁投入时,氢侧密封油压力低或备用氢侧密封油泵停运,联锁启动氢侧密封油泵;11.2.2 空侧密封油泵控制11.2.2.1 空侧密封油泵联锁投入时,空侧密封油压力低或备用空侧密封油泵停运,联锁启动;1122.2空侧密封油泵联锁投入时,空侧密封油压力低持续3s,联锁启动空侧直流密封油泵;12 冷供泵功能组12.1 逻辑功能:冷油器供水泵启动、停止时,相关设备的逻辑控制12.2 逻辑说明:12.2.1 联锁条件12.2.1.1 冷油器供水泵联锁投入时,冷供泵出口压力低或对侧冷供泵停运,联锁启动冷供水泵;13 高低加、除氧器及抽汽疏水系统功能组13.1 逻辑功能:1 高低加相关设备的逻辑控制2 除氧器相关设备的逻辑控制3 汽机本体及管道疏水系统的逻辑控制13.2 逻辑说明:13.2.1 满足以下任一条件时,高加解列13.2.1.1 任一高加水位高三值13.2.1.2 电气保护动作(电气来)13.2.1.3 主汽门保护投入时,任一高主门关闭13.2.1.4 手动解列13.2.1.5 汽机防进水13.2.2 阀门联锁逻辑:13.2.2.1 高加解列,联关高加进口三通阀、高加出口电动门、一抽电动门、一抽逆止门、二抽电动门、二抽逆止门、三抽电动门、三抽逆止门;大唐石门发电有限责任公司热工联锁保护逻辑说明(2009 年10 月版)大唐石门发电有限责任公司热工联锁保护逻辑说明(2009年10月版)第6页13.2.2.2 电气保护动作或主汽门保护投入时任一主汽门关闭联锁关冷再逆止门;13.2.2.3 除氧器水位高III 值或电气保护动作或主汽门保护投入时任一主汽门关闭,联锁关四抽电动门、四抽逆止门、四抽至小机逆止门;13.2.2.4 #5 低加水位高II 值或电气保护动作或主汽门保护投入时任一主汽门关闭,联锁关五抽电动门、五抽逆止门;13.2.2.5 #6 低加水位高II 值或电气保护动作或主汽门保护投入时任一主汽门关闭,联锁关六抽电动门、六抽逆止门;13.2.2.14 #1 高加水位高 II 值 联锁开 #1 高加危急疏水电、气动门; 联锁关 #1 高加危急 疏水电、气动门;13.2.2.15 #2 高加水位高 II 值,联锁开 #2 高加危急疏水电、气动门; 联锁关 #2 高加危急疏 水电、气动门;13.2.2.16 #3 高加水位高 II 值,联锁开 #3 高加危急疏水电、气动门 联锁关 #3 高加危急疏 #1 高加水位低 II 值#2 高加水位低 II 值,#3 高加水位低 II 值,13.2.2.17 除氧器水位高III 值或三段抽汽压力减除氧器压力w 0.3MPa 联锁开 #3 高加启停 13.2.2.6 #7、#8 低加水位高 II 值,联锁关 #7 低加出口门、 #8 低加进口门,联锁开 #7,8 低 加旁路门;13.2.2.7 冷再热疏水水位高 ,联锁开冷再热疏水气动门; 冷再热疏水水位低, 联锁关冷再热疏 水气动门;1322.8 —段抽汽管上下汽温差 > 1C 或#1高加水位高III 值或发电机功率 < 29MW 联锁开一段抽汽管道疏水 电动、气动门;13.2.2.9二段抽汽管上下汽温差 > 1C 或#2高加水位高III 值或发电机功率 < 29MW 联锁开 二段抽汽管道疏水 电动、气动门;13.2.2.10三段抽汽管上下汽温差 > 1兀或#3高加水位高III 值或发电机功率 < 59MW 联锁 开三段抽汽管道疏水 电动、气动门;13.2.2.11四段抽汽管上下汽温差 > 体或主汽门保护投入时任一主汽门关闭或电气保护动 作或发电机功率w59MW ,联锁开四段抽汽管道疏水电动、气动门; 13.2.2.12五段抽汽管上下汽温差 > 1兀或主汽门保护投入时任一主汽门关闭或电气保护动作或 #5 低加水位高二值或发电机功率 w 59MW 联锁开五段抽汽管道疏水电动、气动门; 13.2.2.13六段抽汽管上下汽温差 > 1兀或主汽门保护投入时任一主汽门关闭或电气保护动 作或 #6 低加水位高二值或发电机功率 w 59MW 联锁开六段抽汽管道疏水电动、气动门; 水电、气动门;III 值,联锁关 #3 高加正常疏水调门前后电动门;13.2.2.18 除氧器水位高 疏水前后电动门;13.2.2.19 除氧器水位高 I 值联锁开除氧器至定排放水门 除氧器水位低于高 I 值联锁关除 氧器至定排放水门;13.2.2.20 除氧器水位高 II 值,联锁开除氧器至疏扩溢水电动门、 气动门; 除氧器水位低于高I 值联锁关除氧器 至疏扩溢水电动门、气动门;13.2.2.21 除氧器水位高III 值,联锁开除氧器至疏扩放水门;13.2.2.22 #5 低加水位高I 值,联锁开#5 低加危急疏水门;#5 低加水位低I 值联锁关#5 低加危急疏水门;13.2.2.23 #6 低加水位高I 值,联锁开#6 低加危急疏水门;#6 低加水位低I 值联锁关#6 低加危急疏水门;13.2.2.24 #7 低加水位高I 值,联锁开#7 低加危急疏水门;#7 低加水位低I 值,联锁关#7 低加危急疏水门;13.2.2.25 #8 低加水位高I 值,联锁开#8 低加危急疏水门;#8 低加水位低I 值,联锁关#8 低加危急疏水门;1322.26主蒸汽疏水联锁投入时,发电机功率> 30MW联锁关主汽进汽导管通风气动门、主蒸汽疏水(左、右、大唐石门发电有限责任公司热工联锁保护逻辑说明(2009 年10 月版)大唐石门发电有限责任公司热工联锁保护逻辑说明(2009年10月版)第7页总)电动、气动门、热再热疏水(左、右)电动、气动门、凝泵出口至本体疏扩电动门;13.2.2.27高压缸本体疏水阀联锁投入时,发电机功率> 30MW 联锁关高压缸本体疏水阀;13.2.2.28中压缸本体疏水阀联锁投入时,发电机功率> 60MW 联锁关中压缸本体疏水阀;13.2.2.29汽机转速> 600rpm且发电机功率< 45MW或低压缸排汽温度 > 7© ,联锁开后缸喷水阀;低压缸排汽温度W79C且发电机功率 >45MW,联锁关后缸喷水阀;14 主机盘车系统功能组14.1 逻辑功能:主机盘车相关设备的逻辑控制14.2 逻辑说明:14.2.1 推进装置启动条件同时满足以下条件时,启盘车推进装置:14.2.1.1 TSI来汽机转速值< 200rpm此条件还联锁开盘车喷油电磁阀);14.2.1.2 TSI来汽机转速值< 3rpm14.2.1.3 零转速TSIWSO 值w 4rpm14.2.1.4 汽机转速值WSC 15rpm;14.2.1.5 盘车联锁投入;14.2.2 盘车电机启动条件满足以下情况时,联锁启动盘车电机:14.2.2.1 推进盘车推进装置;14.2.2.2 无盘车跳闸信号;14.2.3 盘车电机跳闸条件出现以下情况之一时,盘车电机联锁跳闸:14.2.3.1 汽机转速值大于4rpm;14.2.3.2 盘车联锁退出14.2.3.3 润滑油压力w 0.03MPa;14.2.3.4 推进装置压缩空气压力w 140KPa;14.2.3.5 顶轴油泵出口压力w 4.2MPa;15 主汽门保护功能组15.1 逻辑说明:15.1.1 跳闸条件15.1.1.1 主汽门保护投入时,任意一个高主门关闭行程开关动作则发送两路主汽门关闭信号至电气(程跳逆功率);15.1.1.2 主汽门保护投入时,任一高主门关闭5 分钟以上则通过炉跳机信号发送至ETS 系统;15.1.1.3 主汽门保护投入时,所有高主门、中主门关闭则发送两路机跳电信号至电气;15.1.1.4 主汽门保护投入时,所有中主门关闭则通过炉跳机信号发送至ETS 系统;热工联锁保护逻辑说明(主机ETS 系统部分)1 主机ETS 系统保护功能组大唐石门发电有限责任公司热工联锁保护逻辑说明(2009 年10 月版)大唐石门发电有限责任公司热工联锁保护逻辑说明(2009年10月版)第8页1.1 逻辑说明:1.1.1 ETS 首出及跳闸逻辑ETS 跳闸条件如下所述,共计13 条1.1.1.1凝汽器真空冬81KPa。

300MW抽汽供热机组供热蝶阀逻辑的修改

2 供热蝶 阀动作及逻辑分析

供 热蝶 阀及 两路 供 热快 关 阀 由液 压 系统 控 制 , 与汽 机本 体 主汽 门及 调 门共用 高 压 抗燃 油 系统 , 由

汽机数 字 式 电液控 制 系统 ( 称 D H) 制 , 简 E 控 由东方

1 机组及供热 系统介绍

新 乡豫新 2 3 0 × o MW 抽 汽供热 机组 。 轮机 为东 汽

方 汽 轮机 厂生 产 的 C o ,7 — 6 /. 5 7 3 3 02 3 1. 04 3 / 7型亚 7 / 5 临界 、 次 中间再 热 、 一 两缸 两排 汽 、 汽式汽 轮机 。 凝 汽 轮 机设 8段抽 汽 , 3台高压 加 热器 、 供 4台低 压 加 热 器、 除氧 器 、 汽轮 机 、 助蒸汽 及热 网首站 用汽 。 小 辅 抽 汽 供热 系 统 如 图 l 示 : 所 中压 缸 五段 抽 汽后

抽 汽 供 热 机 组 较 非 供 热 机 组 的 汽 轮 机 液 压 系

统、 控制 系 统 复 杂 , 网供 热 压 力 通 过 中压 缸 至 低 热

此 时称 为供 热工 况 。

压 缸连 通 管 上供 热 蝶 阀控 制 , 要保 证 供 热 及 非供 既 热 两个 工 况 下 的供 热 蝶 阀的 动作 合 理 , 要 充分 考 还 虑 到异 常情 况下 的热 网供 热安 全及 机 组安全 。

设有左 、 两路并联供热管道 , 右 每路 分别 安 装 气 动 供 热 逆 止 阀 、 动 供 热 快 关 阀 , 路合 并 后 经 电 动 液 两

截 止 门至 热 网首 站 。中压 缸排 汽连 通管 在五 段抽 汽

600MW机组热控保护逻辑传动原理

DEH 打闸信号、真空低、

润滑油压、电超速信号等

汽机振动、轴位移、偏心

电超速、热膨胀等

机组大联锁传动

1.炉跳机

MFT 动作联跳ETS (三取二)。

2.机跳炉

汽机已跳(二取一),与锅炉

负荷大于30%联跳锅炉。

1. 点火超时

3.机跳电 2. 引风机全停

就地左右主汽门关信号串联,联跳发电机。

3. 送风机全停

4.电跳机 4. 汽包水位超高或超低 发电机保护(A 、B 、C 屏发信号)联跳

5. 炉膛压力超高或超低 汽机。

6. 燃料丧失

发电机断水保护,定子冷却水流量低 7. 全炉膛失火

(三取二),延时30S ,送两路信号 8. 风量过少

跳发电机。

9. 失去重要电源

10. 汽机跳闸

11. 紧急停炉指令

600MW 机组热控保护传动逻辑图 Remover ETS 保护信号动作时,给ATS 电磁阀送电,从而泄掉一次安全油,进行停机。

发变组保护动作 IST

FSSS。

1汽机及主要辅机保护逻辑

汽机及主要辅机保护逻辑(内部仅供参考)一、汽轮机本体保护逻辑:1、汽轮机保护跳闸ETS:(1)超速保护(ETS/DEH110)(2)润滑油低油压保护(<49Kpa)(3)低真空保护(>20.3Kpa)(4)推力瓦温度高保护(>107度)(5)EH油压低保护(<9.8Mpa)(6)轴向位移移保护(+/-1.0mm)(7)高中缸胀差(>11.1mm,<-5.1mm)(8)低压缸胀差(>23.5mm,<-1.52mm)(9)手动DEH打闸(远方、就地)(10)发电机主保护动作(11)DEH失电(12)(1-4)支撑轴承金属温度高高温度大于113度(13)(5-8)支撑轴承金属温度高高温度大于105度(14)轴承振动X\Y方向大于250µm(15)高压缸排气温度高大于404度高一值,高于427度高二值(16)高压缸排气压力高大于4.5Mpa(17)高压缸排气压比低1.7(18)锅炉MFT动作2、汽机润滑油系统保护逻辑:(1)直流油泵联锁保护逻辑:a、直流润滑油泵连锁投入,交流润滑油泵跳闸,联锁启动b、直流润滑油泵联锁投入,交流润滑油泵出口压力低小于0.075Mpa,联锁启动直流c、直流润滑油泵联锁投入,汽机转速小于2850转,且交流润滑油泵未运行延时2秒后启动直流油泵d、直流润滑油泵联锁投入,润滑油压力低于0.07Mpa,联锁启动直流润滑油泵e、交流油泵运行,延时30秒后自动投入直流油泵联锁(2)密封油高压备用泵联锁保护逻辑:a、密封油高压备用泵联锁投入,润滑油压力低小于0.075Mpa联锁启动密封油备用泵b、密封油高压备用泵联锁投入,汽机转速小于2850转,联锁启动密封油备用泵c、密封油高压备用泵联锁投入,汽轮机跳闸,联锁启动密封油备用泵d、非零转速来且密封油备用泵停止,自动投入密封油备用泵联锁(3)交流润滑油泵联锁保护逻辑:a、交流油泵联锁投入,润滑母管压力低小于0.075Mpa,联锁启动交流润滑油泵b、交流油泵联锁投入,汽机转速小于2850转,联锁启动交流润滑油泵c、交流润滑油泵非零转速来且交流润滑油泵停止、自动投入交流润滑油泵联锁(4)汽轮机润滑油油箱加热器逻辑:a、润滑油油箱液位高于LL值,允许启动加热器b、温度联锁投入,润滑油箱油温小于21度联锁启动加热器c、温度联锁投入,润滑油箱油温大于35度联锁停加热器(5)汽机润滑油油箱排烟风机联锁保护逻辑:a、运行排烟风机跳闸,联锁投入,启动备用排烟风机b、排烟风机联锁投入,邮箱真空低于-0.5Kpa,联锁启动排烟风机(6)润滑油报警信号:a、润滑油压低低0.07Mpab、润滑油压低0.075Mpac、润滑油箱液位低低小于1177mmd、润滑油箱液位低于1333mme、润滑油箱液位大于1489mmf、主油箱真空低报警大于0.5Kpag、滤油器进口差压大于50Kpah、交流润滑油泵出口压力合适大于0.075Mpaf、直流润滑油泵出口压力合适大于0.07Mpag、润滑油压力低小于0.075Mpa3、顶轴油泵逻辑连锁:(1)启动允许条件:顶轴油泵入口压力不低大于21Kpa(2)汽轮机顶轴油泵跳闸条件:顶轴油泵入口压力低小于21Kpa,,停顶轴油泵(3)顶轴油泵自动联锁启停动逻辑:a、顶轴油泵联锁投入,运行泵跳闸,备用泵启动b、一台运行顶轴油泵运行,联锁投入,如果汽机转速小于1200r/min且压力小于5.9Mpa,联锁启动备用泵c、汽轮机转速高于1200rpm,联锁停顶轴油泵d、汽机转速小于1500rpm,联锁启顶轴油泵(4)顶轴油泵自动投入联锁逻辑:汽机转速小于1200rpm,顶轴油泵A运行,延时10秒,自动置顶轴油泵B到备用状态(5)信号报警:a、顶轴油泵入口压力低小于21Kpab、顶轴油泵出口压力低小于5.9Kpa4、EH油系统保护逻辑连锁:(1)EH油泵启动条件:EH油箱油位高低一值(模拟量或开关量二取一)≥450mm(2)EH油泵跳闸条件:EH油箱油位高低一值(模拟量或开关量二取一)≤230mm(3)EH油泵联锁保护逻辑:a、EH油泵联锁投入,运行泵跳闸,联锁启动备用泵b、备用EH油泵联锁投入,运行泵出口母管压力低于11.2Mpa,联锁启动备用泵c、运行泵运行30秒后,备用泵联锁自动投入(4)EH油箱加热器允许加热条件:油箱油位不低(低一、低二值都未来,或模拟量高于低一值)≥450mm(5)EH油箱加热器跳闸条件:EH油箱油位低低(开关量或模拟量)≤370mm(6)EH油加热器连锁保护逻辑:如果EH油油箱温度低于21度联锁启动加热器,如果温度高于45度后联锁停止(7)EH油泵循环泵及冷却水电磁阀逻辑保护:a、EH油温低,联锁停循环泵,联锁关闭冷却水电磁阀小于40度b、EH油温度高,联锁启循环泵,联锁开冷却水电磁阀大于55度5、EH报警信号:(1)EH油箱液位高大于730mm(2)EH油箱液位低小于450mm(3)EH油箱液位低低小于370mm(4)EH油箱液位低低低小于230mm(5)EH油箱油温大于55度(6)EH油箱油温小于40度(7)EH油箱油温低小于21度(8)EH油箱油温大于60度(9)EH油泵出口滤网差压高大于0.25Mpa(10)EH油压泵出口母管压力低小于11.2Mpa(11)EH油泵出口母管压力高大于16.2MPa(12)有压回油滤芯压差报警大于0.25Mp(13)循环回油滤芯差压报警大于0.25Mpa(14)再生装置树脂滤芯差压报警大于0.24Mpa6、汽机盘车联锁保护逻辑:(1)盘车启动允许条件:a、顶轴油母管压力不低大于5.9Mpab、润滑油压力不低大于31Kpac、盘车电机无故障信号d、盘已车齿合(2)盘车跳闸条件:a、顶轴油母管压力低b、润滑油压力不低c、盘车电机无故障7、盘车自动控制方式:盘车启动方式:就地盘车控制盘置于“自动控制”,当汽轮机转速小于200rpm,喷油电磁阀带电,汽轮机零转速信号来,延时10秒,盘车装置开始齿合,如果齿合到位,启动盘车装置自动投入运行,如果齿合不到位则脱开电磁阀带电,脱开到位,盘车电机点动1秒,然后齿合电磁阀带电,再次齿合,如果齿合到位,盘齿自动投入运行,否则重复上面步骤。

抽汽控制逻辑(新)

抽汽控制逻辑一、抽汽模式投入条件(与):1、负荷大于150MW;2、运行人员画面手动投入。

二、下列任一条件自动退出抽汽模式(或):1、负荷小于150MW;2、油开关断开(发电机跳闸);3、5段抽汽至热网压力测点故障:5段抽汽至热网压力有两个测点,在液控蝶阀之前,当两测点都有质量报警、或数值无效、或偏差大于15时,逻辑判断测点故障,自动退出抽汽模式。

4、放弃热网负荷(与):(1)供热抽汽液控蝶阀关指令或关状态(从DCS送过来);(2)在抽气控制模式下,5段抽汽至热网压力大于344KPa。

5、汽轮机跳闸;6、运行人员画面手动投退出。

三、自动抽汽模式投入条件:1、在抽汽控制模式下,运行人员画面投入。

四、下列任一条件自动退出抽汽模式(或):1、运行人员画面手动退出;2、同抽汽控制模式退出条件。

五、LV阀超驰开条件:1、抽汽控制模式退出。

六、LV阀超驰关条件:1、汽轮机未挂闸。

(此条件目前未设置)。

七、LV快开电磁阀条件:1、汽轮机挂闸;2、未放弃热网负荷。

八、中压缸排气压力高保护条件(与):1、在抽汽模式下;2、中压缸排气压力三取中后逻辑里做判断,报警值686KPa,动作值882KPa,输出跳闸信号至ETS。

九、抽汽控制自动调节逻辑抽汽模式有自动抽汽和自动抽汽两种控制模式。

当满足抽汽条件(即不存在自动退出抽汽模式条件)时,才可以投入抽汽模式。

手动抽汽控制模式是开环控制,运行人员直接控制LV阀的开度来调整抽气量。

自动抽汽控制模式是闭环控制,运行人员通过改变抽汽压力目标值,来调整机组的抽气量。

热工专业整理的供热有关逻辑

1.供热投切

1.1供热允许:机组负荷大于420MW,并点击“供热投入按钮”

1.2供热投入:供热允许情况下,供热通道建立(供热抽汽A、B管道有一路的供热抽汽

逆止门、供热快关调节阀及供热抽汽电动门均在非关状态)

1.3供热切除:(以下任一条件)

1)机组负荷小于320MW

2)点击“供热切除”按钮

3)发电机解列

4)RB触发

5)汽机跳闸

6)供热蝶阀快关电磁阀动作

7)供热管道阀门关(与“供热通道建立”条件相反)

供热切除条件满足时,供热抽汽逆止门、供热抽汽电动门自动关闭,供热快关调节阀和供热减温水调节阀切手动并关闭,供热蝶阀切手动并开启。

(除此条件外,供热抽汽逆止门/供热抽汽电动门/供热快关调节阀没有其他联锁逻辑)

2.保护

2.1 抽汽压力低停机:供热投入,供热抽汽压力低于0.6MPa

2.2 抽汽压力高停机:供热投入,供热抽汽压力高于1.25MPa

2.3 抽汽逆止阀/快关阀关故障停机:供热工况下OPC动作,LCV全关延时30s,供热通道

阀门未关

2.4 供热蝶阀开故障停机:供热工况下OPC动作,LCV阀全关延时120s

3.供热蝶阀

3.1 供热蝶阀切手动条件:

1)供热切除

2)抽汽压力信号故障

3)抽汽压力低于0.65MPa或高于1.2MPa

4)低压缸入口压力低于0.21MPa

3.2 供热蝶阀快关电磁阀

以下情况此电磁阀带电,供热蝶阀全关:

1)调门严密性试验

2)OPC动作

3)汽机跳闸

4)供热投入时OPC动作,供热管道阀门关后此信号复位。

供暖系统(联动)控制逻辑关系说明

供暖系统(联动)控制逻辑关系说明1.背景本文档旨在说明供暖系统中不同部分之间的联动控制逻辑关系。

供暖系统的控制逻辑关系对于系统的运行和效率具有重要的影响,因此需要清晰地定义和说明。

2.控制逻辑关系说明2.1 温度控制供暖系统的温度控制是系统的核心目标之一。

在不同温度下,各个部分的控制逻辑会有所不同。

室内温度监测:系统通过室内温度传感器实时监测室内温度。

室内温度监测:系统通过室内温度传感器实时监测室内温度。

室内温度监测:系统通过室内温度传感器实时监测室内温度。

目标温度设定:根据用户设定的目标温度,在系统中进行设定并作为控制依据。

目标温度设定:根据用户设定的目标温度,在系统中进行设定并作为控制依据。

目标温度设定:根据用户设定的目标温度,在系统中进行设定并作为控制依据。

温度调节:根据室内温度与目标温度之间的差异,控制供暖设备的工作和停止。

温度调节:根据室内温度与目标温度之间的差异,控制供暖设备的工作和停止。

温度调节:根据室内温度与目标温度之间的差异,控制供暖设备的工作和停止。

2.2 供暖设备控制供暖设备是供暖系统中的核心部分,负责产生热能以提供室内的供暖效果。

供热条件判断:根据系统中的控制策略和当前的温度情况,判断是否需要启动供暖设备。

供热条件判断:根据系统中的控制策略和当前的温度情况,判断是否需要启动供暖设备。

供热条件判断:根据系统中的控制策略和当前的温度情况,判断是否需要启动供暖设备。

供暖设备运行:根据判断结果,控制供暖设备的启动和运行。

供暖设备运行:根据判断结果,控制供暖设备的启动和运行。

供暖设备运行:根据判断结果,控制供暖设备的启动和运行。

供暖设备停止:当室内温度达到目标温度或不再需要供暖时,停止供暖设备的运行。

供暖设备停止:当室内温度达到目标温度或不再需要供暖时,停止供暖设备的运行。

供暖设备停止:当室内温度达到目标温度或不再需要供暖时,停止供暖设备的运行。

2.3 泵组控制泵组控制用于调节供水和回水之间的流量和压力,以保证供暖系统的正常运行。

汽机联锁保护逻辑讨论稿

华能营口电厂二期2×600MW机组汽机专业DCS控制逻辑东北电力科学研究院Northeast Electric Power Research Institute2007年3月6日目录一辅助蒸汽系统电动门逻辑二汽动给水泵联锁保护逻辑三电动给水泵联锁保护逻辑四高加水位保护联锁逻辑五低加水位保护联锁逻辑六除氧器联锁保护逻辑七循环水泵联锁保护逻辑八闭式循环水系统联锁逻辑九凝结水系统联锁保护逻辑(包括凝结水输送泵)十发电机定子水系统联锁保护逻辑十一真空泵联锁保护逻辑十二润滑油系统、顶轴盘车联锁保护逻辑十三主机保护系统静态试验表十四发电机密封油系统联锁保护逻辑十五 EH油系统联锁保护逻辑十六旁路系统联锁保护逻辑十七轴封系统联锁保护逻辑十八抽汽系统联锁保护逻辑一辅助蒸汽系统电动门逻辑1 四段抽汽至辅汽减温器出、入口电动门3LBS10AA151YB01、3LBS10AA153YB01自动关:汽机跳闸(脉冲)。

2 冷段至辅汽用汽电动门3LBG15AA130自动开:汽机挂闸,冷段至辅汽压力>1.0Mpa。

自动关:汽机跳闸(脉冲),或冷段至辅汽压力<0.8Mpa。

3 辅汽至除氧器调节门前、后电动门3LBG20AA101YB01自动关:汽机跳闸或压力低;4 一期来汽电动门3LBG80AA102YB01无。

5 辅汽疏水扩容器疏水至凝汽器气动阀3LBG18AA061(辅汽疏水扩容器疏水至锅炉排污扩容器气动阀3LBG18AA060,与此逻辑同)自动开:辅汽疏水扩容器水位(0-1800mm)>650mm;自动开信号复位:辅汽疏水扩容器水位(0-1800mm)<150mm。

6 辅汽至除氧器压力调节阀3LBG90AA001自动关:除氧器压力>0.8Mpa(长信号);关闭信号复位:除氧器压力<0.5Mpa。

7冷再热蒸汽至辅汽减温器出、入口电动门自动关:汽机跳闸、压力低8手动操作电动门辅汽至磨煤机消防用汽总电动门3LBG40AA130辅汽至空预器吹灰用汽电动门3LBG30AA130辅汽至炉前油加热雾化用汽电动门3LBG80AA130辅汽至空调用汽电动门3LBG70AA130辅汽至汽机轴封蒸汽电动门3LBG60AA130辅汽至A小汽机启动调试用汽电动门3LBG50AA130辅汽至B小汽机启动调试用汽电动门3LBG50AA131二汽动给水泵联锁保护逻辑1 A汽动给水泵的前置泵1.1 启动允许条件1)入口电动门全开;2)给水泵再循环调门全开;3)给水泵出口门关闭,4)前置泵入口差压<20Kpa;5)除氧器水位正常;6)无前置泵跳闸条件;7)无电气故障;8)无保护装置故障;9)控制回路无故障。

【常规火电机组抽汽保护逻辑介绍】

【常规火电机组抽汽保护逻辑介绍】1、中压缸排汽压力保护为保证机组安全运行,对中压缸排汽压力高和压力低设报警和动作两档保护1)中压缸排汽压力高a.报警值(P Iex-halarm):中压缸排汽压力达到该数值时,发出报警信号,通过打开CV来降低抽汽压力;逻辑说明:当CV阀在自动模式下,CV阀门自动调节开度使实际压力跟踪至操作员设定的合适值;当CV阀在手动模式下,画面报警显示“抽汽压力高,开CV阀”。

b.动作值(P Iex-max):中压缸排汽压力达到该数值时,并且CV 已经全开,机组自动降负荷(速率5%/min),直至压力低于报警值。

如果CV没有全开,达到该数值延迟1分钟,自动降负荷。

逻辑说明:当CV阀在自动模式下,抽汽压力触发动作值,且CV 已经全开,机组切除协调控制,自动降负荷(速率5%min),直至压力低于报警值(设置合适偏置);当CV阀在手动模式下,抽汽压力触发动作值,阀门指令置100%,延时1分钟,机组切除协调控制,自动降负荷(速率5%min),直至压力低于报警值(设置合适偏置)。

2)中压缸排汽压力低为了保证中压缸末级叶片的安全可靠性,在投入抽汽时中压缸排汽压力P Iex不得太低:a.报警(P Iex-lalarm):中压缸排汽压力达到该数值时,发出报警信号,通过调整CV关小来提高抽汽压力,直至压力高于报警值;逻辑说明:当CV阀在自动模式下,CV阀门自动调节开度使实际压力跟踪至操作员设定的合适值;当CV阀在手动模式下,画面报警显示“抽汽压力低,关CV阀”。

b.抽汽解列(P Iex-min):CV全关仍无法提高中排压力,用户应减小抽汽量,否则达到该数值时,延迟30s后抽汽自动解列。

逻辑说明:CV阀在自动模式下,抽汽压力触发动作值,且CV已经全关,画面报警显示“抽汽压力低,减小抽汽量”,同时延迟30s 后抽汽解列;当CV阀在手动模式下,抽汽压力触发动作值,阀门指令置0,若抽汽压力仍低,画面报警显示“抽汽压力低,减小抽汽量”,同时延迟30s后抽汽解列。

300MW机组联锁、保护系统逻辑资料

前言近年来,随着我国不断加快的经济发展步伐,电力工业也在发生翻天覆地的变化。

300MW机组已经成为中国各大电网中的主力机组。

随着自动控制技术的发展,在发电企业中过程控制的重要性被逐渐体现出来,而过程控制中联锁、保护功能的完善性是发电机组安全、稳定的运行在电网中的基础,300MW机组联锁、保护系统包括两大系统:一是顺序控制系统,另一是燃烧器管理系统系统。

本书介绍了火电机组联锁、保护系统控制理论,并以300MW火力发电单元机组为控制对象,重点对机组的锅炉燃烧器管理系统、机组顺序控制系统进行了讨论,内容包括的被控设备的工艺流程、控制系统的任务、被控对象的控制逻辑的设计等,并对实际运行中的一些细节问题进行了剖析。

本书第一篇内容主要介绍顺序控制系统的设计原则、并根据每个控制系统的特点,分别介绍了被控设备的逻辑;第二篇内容主要介绍锅炉燃烧器管理系统,。

本书注重它的实用性和可操作性,根据以往300MW机组的联锁、保护系统的调试经验,提出一些意见供读者参考和借鉴。

由于作者水平有限,加之编写时间仓促,书中的描述地不够详细,谬误和不妥之处也在所难免,敬请各位批评指正。

高峰二00三年十月目录第一篇顺序控制系统(SCS)1第一章顺序控制系统(SCS)系统概况 1 第二章SCS系统的设计原则 2 第一节SCS系统设计概况 2 第二节SCS系统子组级和驱动级的基本逻辑设计原则 2 第三节SCS系统其他设计 6 第三章300MW机组锅炉风烟系统顺序控制10 第一节风烟系统概述10 第二节空预器A子功能组顺序控制15 第三节吸风机A子功能组顺序控制21 第四节送风机A子功能组顺序控制30 第五节一次风机A子功能组顺序控制33 第四章主蒸汽和再热蒸汽系统顺序控制36 第一节主蒸汽和再热蒸汽系统系统概述36 第二节主蒸汽、再热蒸汽系统顺序控制43 第五章高压加热器系统顺序控制49 第一节高加系统概述49 第二节高加运行52 第三节高压加热器顺序控制53 第六章除氧器系统的顺序控制61 第一节除氧器系统概述61 第二节除氧器运行62 第三节除氧器设备级控制63 第七章给水系统顺序控制65 第一节给水系统概述65 第二节给水系统运行70 第三节锅炉电动给水泵子组顺序控制73 第四节汽动给水泵顺控控制逻辑77第八章凝结水系统顺序控制82 第一节凝结水系统概述82 第二节凝结水系统运行86 第三节凝结水系统顺序控制87 第九章其它顺序控制系统93 第一节辅助蒸汽系统顺序控制93 第二节润滑油系统顺序控制96 第三节开式循环冷却水系统和闭式循环冷却水系统顺序控制100 第四节真空系统逻辑控制107 第二篇锅炉燃烧器管理系统(BMS)108第一章锅炉燃烧器管理系统概述108 第一节锅炉燃烧器管理系统设计概念108 第二节形成炉膛爆炸的原因和防止措施113 第三节炉膛安全监控系统的主要安全功能117 第二章燃烧系统及设备119 第一节风烟系统120 第二节煤粉制备系统121 第三章BMS系统逻辑程序127 第一节炉膛吹扫(Furnace Purge)127 第二节主燃料跳闸(MASTER FUEL TRIP)与油燃料跳闸(OIL FUEL TIRP)128 第三节燃烧器系统公用逻辑134 第四节点火油枪控制139 第五节磨煤机组控制(以磨组A为例)146 第六节锅炉炉水循环泵控制160 第四章BMS系统的调试经验164 第一节关于锅炉灭火保护的经验164 第二节燃烧器管理的经验173第一篇顺序控制系统(SCS)第一章顺序控制系统(SCS)系统概况顺序控制系统是指300MW机组的辅机顺序控制系统,简称为SCS(Sequence Control System),它的任务主要是对大型单元机组的辅机包括电动机、阀门、挡板等设备的启停或开关进行自动控制。

热网抽汽专解

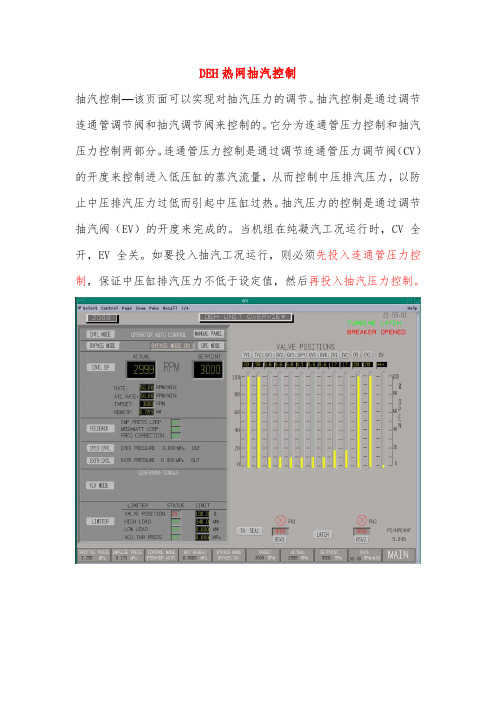

DEH热网抽汽控制抽汽控制—该页面可以实现对抽汽压力的调节。

抽汽控制是通过调节连通管调节阀和抽汽调节阀来控制的。

它分为连通管压力控制和抽汽压力控制两部分。

连通管压力控制是通过调节连通管压力调节阀(CV)的开度来控制进入低压缸的蒸汽流量,从而控制中压排汽压力,以防止中压排汽压力过低而引起中压缸过热。

抽汽压力的控制是通过调节抽汽阀(EV)的开度来完成的。

当机组在纯凝汽工况运行时,CV全开,EV全关。

如要投入抽汽工况运行,则必须先投入连通管压力控制,保证中压缸排汽压力不低于设定值,然后再投入抽汽压力控制。

一、投入连通管压力控制时(逻辑图69页),设定中压缸排汽压力为0.655Mpa。

如此时中压缸排汽压力大于设定值,则CV将保持全开。

如实际压力低于设定值,则CV将关小,控制中压缸排汽压力为0.655Mpa。

先按下PRESSURE CONTROL按钮,点击IN SERVICE则连通管压力控制投入,此时是手动控制连通管的压力,点击OP MAN CONTROL面板上的UP和DN按钮,可以减少和增加连通管的压力,首先手动调节此压力至0.65MPa左右(注意:点击DN按钮时不能过快,因为压力的增长会有一些滞后(点击DN门会关),点击后要等一会待压力增长上去了,再点击下一次),待压力在0.65MPa左右时,点击OP AUTO CONTROL,然后点击IN SERVICE,自动控制投入,输入RATE为0.01MPa,点击GO,待自动升至0.655MPa。

然后投入抽汽压力。

二、抽汽压力控制投入当连通管压力控制投入后,可根据供热系统的要求,设定抽汽压力,最大可设定为0.5Mpa。

DEH将调节EV的开度来控制抽汽压力在设定值上。

抽汽压力控制的投入与连通管压力控制的投入相似,也是先按PRESSURE CONTROL按钮,点击INSERVICE,投入抽汽压力控制,此时为手动,先手动调节压力至规定的抽汽压力值,然后点击OP AUTO CONTROL,点击IN SERVICE投入自动即可。

供热抽汽控制介绍——以上汽厂N152机型为例

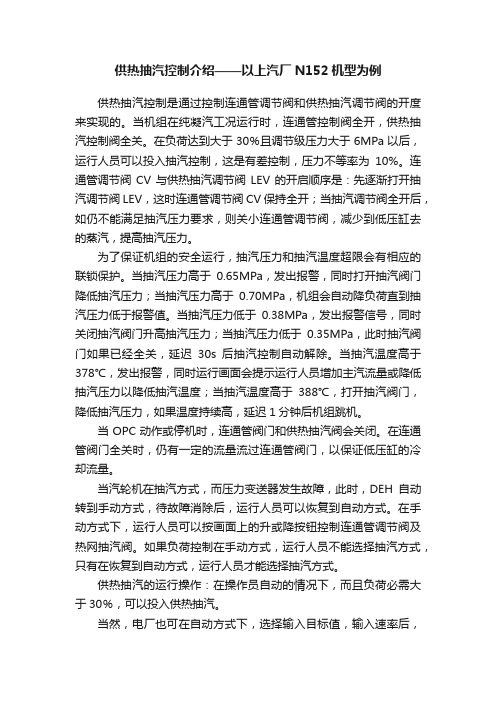

供热抽汽控制介绍——以上汽厂N152机型为例供热抽汽控制是通过控制连通管调节阀和供热抽汽调节阀的开度来实现的。

当机组在纯凝汽工况运行时,连通管控制阀全开,供热抽汽控制阀全关。

在负荷达到大于30%且调节级压力大于6MPa以后,运行人员可以投入抽汽控制,这是有差控制,压力不等率为10%。

连通管调节阀CV与供热抽汽调节阀LEV的开启顺序是:先逐渐打开抽汽调节阀LEV,这时连通管调节阀CV保持全开;当抽汽调节阀全开后,如仍不能满足抽汽压力要求,则关小连通管调节阀,减少到低压缸去的蒸汽,提高抽汽压力。

为了保证机组的安全运行,抽汽压力和抽汽温度超限会有相应的联锁保护。

当抽汽压力高于0.65MPa,发出报警,同时打开抽汽阀门降低抽汽压力;当抽汽压力高于0.70MPa,机组会自动降负荷直到抽汽压力低于报警值。

当抽汽压力低于0.38MPa,发出报警信号,同时关闭抽汽阀门升高抽汽压力;当抽汽压力低于0.35MPa,此时抽汽阀门如果已经全关,延迟30s后抽汽控制自动解除。

当抽汽温度高于378℃,发出报警,同时运行画面会提示运行人员增加主汽流量或降低抽汽压力以降低抽汽温度;当抽汽温度高于388℃,打开抽汽阀门,降低抽汽压力,如果温度持续高,延迟1分钟后机组跳机。

当OPC动作或停机时,连通管阀门和供热抽汽阀会关闭。

在连通管阀门全关时,仍有一定的流量流过连通管阀门,以保证低压缸的冷却流量。

当汽轮机在抽汽方式,而压力变送器发生故障,此时,DEH自动转到手动方式,待故障消除后,运行人员可以恢复到自动方式。

在手动方式下,运行人员可以按画面上的升或降按钮控制连通管调节阀及热网抽汽阀。

如果负荷控制在手动方式,运行人员不能选择抽汽方式,只有在恢复到自动方式,运行人员才能选择抽汽方式。

供热抽汽的运行操作:在操作员自动的情况下,而且负荷必需大于30%,可以投入供热抽汽。

当然,电厂也可在自动方式下,选择输入目标值,输入速率后,点击“进行”按钮,自动控制稳定抽汽压力。

供热抽汽学习资料

1、我厂汽轮机供热改造主要设计性能参数1)每台300MW机组最大供热抽汽量:250t/h2)抽汽压力:0.8~1.0MPa3)抽汽温度:338℃4)与外网接管点供水压力和温度分别为1.31 MPa和120℃,回水压力和温度分别为0.4 MPa和60℃。

2、我厂汽轮机供热改造主要改造内容5)更换中低压连通管6)加装连通管调节蝶阀7)增加抽汽系统管道8)抽汽管道加装安全阀、逆止阀、快关调节蝶阀、关断阀9)增加抽汽控制逻辑3、汽轮机抽汽供热运行的原则1)机组的启动、暖机、升速和并网都按纯凝汽式机组进行;当机组负荷大于180MW时可投入抽汽供热运行。

2)当联通管快开阀,供热逆止阀、抽汽快关阀、供热电动门动作不灵活、卡涩,抽汽供热安全门压力以及低压喷水装置未经整定、试验及工作不正常时禁止抽汽供热投入。

3)在主蒸汽流量、负荷满足要求的情况下,机组可同时满足热、电负荷的要求,若主蒸汽流量已达100%BMCR时,机组应在以热定电方式运行。

4、汽轮机供热抽汽系统保护逻辑1、抽汽闭锁条件:1)机组已挂闸2)已并网3)负荷大于60%额定负荷4)抽汽管路上其他阀门均已打开5)EH油系统正常6)LV信号正常2、操作方式:1)就地控制:通过就地操作盘控制。

2)远方控制:抽汽投入后,抽汽碟阀的几种控制方式b、抽汽阀位控制:可以通过增减箭头直接控制阀门开关。

b、抽汽压力闭环控制:通过抽汽压力PID调整,控制阀门开度。

阀门保证最小通流(200t/h),不要关闭到20%以下。

3、抽汽故障,快开抽汽蝶阀快开条件1)逆止门,抽汽快关阀,抽汽开关门有一个没打开2)抽汽压力超限3)其它系统来抽汽故障信号2、抽汽逆止阀,抽汽快关阀,抽汽电动碟阀的控制(1)可投入条件1)机组已挂闸2)已并网3)负荷大于60%额定负荷(2)通过点击画面按钮,手动开启这3个阀,或者指令给到100%。

(3)当抽汽故障或者压力超限或者其它系统来抽汽故障信号时,自动关闭以上3个阀门。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6

中排压力低于跳闸值0.35MPa(与)连通管快开调节阀(EGV)关闭至最小开度20%、(与)供热抽汽快关调节阀(LEV)阀位开度>5%

7

机组并网后,供热抽汽电动门关闭

8

机组并网后,供热抽汽快关调节阀(LEV)关闭

9

运行人员操作站手动操作“抽汽切除”

2

锅炉MFT保护动作

3

发电机解列

4

汽机已跳闸

5

DEH开出打闸

6

机组负荷低于140MW,延时5秒(负荷由高到低触发动作)

7

中排压力低于跳闸值0.35MPa(与)连通管快开调节阀(EGV)关闭至最小开度20%、(与)供热抽汽快关调节阀(LEV)阀位开度>5%

8

中压缸排汽压力(三选二)大于1.0MPa

9

运行人员手动操作“抽汽切除”

东北电力科学研究院有限公司(辽宁东科电力有限公司):

汽机所:黄润泽

热自所:张天放

会议主要内容和决定:

一、会议主要内容:

1.由辽宁调兵山煤矸石发电有限责任公司供热办孙佳喜对逻辑讨论的依据和原则提出要求。

2.由东北电力科学研究院有限公司黄润泽逐项介绍本期热网改造工程机组供热抽汽系统保护控制逻辑。

3.与会各单位、各部门技术人员针对上述逻辑内容展开讨论,通过逻辑讨论会,各方达成如下共识。

3

DEH操作“抽汽供热准备”按钮按下

4

供热抽汽系统阀门没有故障条件

二、抽汽已供热判断条件:下列条件同时满足(“与”逻辑)

1

抽汽供热准备投入条件已满足

2

连通管快开调节阀(EGV)已开

3

供热抽汽气动逆止门已开

4

供热抽汽电动门已开

三、机组供热“抽汽切除”条件:下列条任一件满足(“或”逻辑)

1

汽机OPC动作

十、连通管快开调节阀(EGV)在线活动试验控制逻辑

1

发电机并网后、DEH系统在自动控制方式下、机组协调控制系统(CCS)投入,可以进行EGV活动试验,连通管快开阀开启5%后延时2s,复位

十一、供热抽汽快关调节阀(LEV)在线活动试验控制逻辑

1

发电机并网后、DEH系统在自动控制方式下、机组协调控制系统(CCS)投入、LEV阀位反馈大于70%,可以进行活动试验,关闭5%后复位

会议纪要

NO:编号:

会议名称

机组供热抽汽系统保护控制逻辑讨论会

附页

会议时间

2014年10月4日14:00

会议地点

办公楼4楼会议室

主持人

孙佳喜

记录人

黄润泽

参加单位及

人员:

辽宁调兵山煤矸石发电有限责任公司:

供热办:孙佳喜;

发电部:王新蕾、王亮、王文强、谭兴、孙利民;

设备部:蒋昇、杨振宇、张艳庆;

值长室:王福财、王刚

7.目前供热抽汽系统DEH控制逻辑中的定值为暂定值,正式定值详见电厂颁布的本期改造工程热控整定值。

三、逻辑讨论的依据和原则:

1.本次逻辑讨论的主要依据是哈尔滨汽轮机厂的相关传真、电子版资料(非正式书面材料)、相关设备系统资料、相关类似电厂改造工程控制逻辑等。

2.本次逻辑讨论的原则主要是考虑对汽轮机主机的保护,尤其是对中压缸闷缸、低压缸最低冷却蒸汽流量等的相关考虑。

四、附件:

附表1-机组供热抽汽系统保护控制逻辑试验确认表

编制人/日期

审核人/日期

批准人/日期

附表1机组供热抽汽系统保护控制逻辑试验确认表

序号

试验项目

试验结果

试验日期

一、机组供热抽汽投入允许条件:下列条件同时满足(“与”逻辑)

1

连通管快开调节阀(EGV)开度大于95%

2

机组负荷大于60%(180MW)

11

运行人员手动快开请求(5s脉冲)

连通管快开调节阀(EGV)关允许及投自动条件(“与”逻辑)

1

无热网故障信号

2

供热抽汽快关调节阀(LEV)已开启

五、供热抽汽快关调节阀(LEV)控制逻辑

供热抽汽快关调节阀(LEV)开允许及投自动条件(“与”逻辑)

1

无热网故障信号

2

连通管快开调节阀(EGV)已开启或开度大于75%

二、会议决定:

1.机组供热抽汽投入允许条件中取消调节级压力判断逻辑、只采用机组负荷判断;

2.机组供热抽汽投入允许条件中关于供热抽汽快关调节阀、逆止门及电动门的开关状态采用运行操作人员人为判断的方式、不作为抽汽投入允许的闭锁条件;

3.机组供热抽汽投入允许条件中关于热网首站热网加热器的汽侧进汽阀门的开关状态采用运行操作人员人为判断的方式、不作为抽汽投入允许的闭锁条件(热网首站与主机DEH系统通信目前也无法实现);

10

供热抽汽快关调节阀已关闭

11

供热抽汽气动逆止门关闭

12

供热抽汽电动门关闭

四、连通管快开调节阀(EGV)控制逻辑

连通管快开调节阀(EGV)保护快开逻辑:下述条件辑),机组切换至纯凝汽工况运行

1

汽机OPC保护动作

2

锅炉MFT保护动作

3

发电机解列

七、供热抽汽电动门控制逻辑

供热抽汽电动门开允许

1

无热网故障信号

供热抽汽电动门联锁关闭逻辑:下述条件之一满足时,供热抽汽逆止门关闭

1

汽机OPC保护动作

2

锅炉MFT保护动作

3

发电机解列

4

汽机跳闸

5

机组负荷低于140MW,延时5秒(负荷由高到低触发动作)

6

中排压力低于跳闸值0.35MPa(与)连通管快开调节阀(EGV)关闭至最小开度20%、(与)供热抽汽快关调节阀(LEV)阀位开度>5%

7

机组并网后,供热抽汽电动门关闭

8

机组并网后,供热抽汽气动逆止门关闭

9

运行人员操作站手动操作“抽汽切除”

六、供热抽汽气动逆止门控制逻辑

供热抽汽逆止门开允许

1

无热网故障信号

供热抽汽逆止门联锁关闭逻辑:下述条件之一满足时,供热抽汽逆止门关闭

1

汽机OPC保护动作

2

锅炉MFT保护动作

3

发电机解列

4

汽机跳闸

5

供热抽汽快关调节阀(LEV)联锁关闭逻辑:下述条件之一满足时,供热抽汽快关调节阀(LEV)保护快关

1

汽机OPC保护动作

2

锅炉MFT保护动作

3

发电机解列

4

汽机跳闸

5

机组负荷低于140MW,延时5秒(负荷由高到低触发动作)

6

中排压力低于跳闸值0.35MPa(与)连通管快开调节阀(EGV)关闭至最小开度20%、(与)供热抽汽快关调节阀(LEV)阀位开度>5%

7

机组并网后,供热抽汽气动逆止门关闭

8

机组并网后,供热抽汽快关调节阀(LEV)关闭

9

运行人员操作站手动操作“抽汽切除”

八、汽轮机跳闸保护逻辑

1

中压缸排汽压力高(抽汽压力三取二逻辑大于1.5MPa,),汽轮机跳闸

九、热网抽汽控制回路自动切手动控制逻辑

1

三个中压缸排汽压力变送器中有两个故障时,切除热网抽汽控制回路自动,(切自动,不关阀门EGV阀及LEV阀、保持阀位),发报警

4

汽机跳闸

5

DEH开出打闸

6

机组负荷低于140MW,延时5秒(负荷由高到低触发动作)

7

机组并网后,供热抽汽电动门关闭

8

机组并网后,供热抽汽气动逆止门关闭

9

机组并网后,供热抽汽快关调节阀(LEV)关闭

10

中压缸排汽压力(三选二)大于1.0MPa(高于0.9MPa报警);

额定值0.89MPa(abs.)

4.本机组对应任一投运的热网加热器高三值(液位三取二)不作为抽汽切除条件(热网首站与主机DEH系统通信目前也无法实现);

5.中压缸排汽温度高(额定值338.8℃)不作为抽汽切除条件、高于350℃时做报警输出;

6.建议增加汽轮机跳闸主保护:中压缸排汽压力高(抽汽压力三取二逻辑大于1.5MPa时),汽轮机跳闸;但是目前该信号只有模拟量、没有开关量信号,建议以后机组大修期间增加压力开关、作为保护信号;