吊耳及螺栓强度计算

石油化工大型设备吊装工程规范 GB 50798-2012

9.吊装工程所用的各台卷扬机现场摆放位置及其主走绳的走向;

10.吊装工程所用的各个地锚的平面坐标位置;

11.需要做特殊处理的吊装场地范围;

12.吊装指挥的位置;

13.监测人员的位置;

14.电源及吊装工程的最大负荷用电量;

15.吊装警戒区。

4.1.9

1.对钢丝绳穿绕有特殊要求;

4.3.9

5

5.1

5.1.1

1提升盖吊耳;

2管轴式吊耳;

3板式吊耳;

5.1.2

5.1.3

5.1.4

5.1.5

5.1.6

5.1.7

5.1.8

5.1.9

5.1.10

1有利于设备就位,且使吊装机具处于合理的工作状态。

2满足设备强度与稳定的要求,且主吊点应设置在设备重心之上。

3使吊装索具有足够的空间,并便于吊后索具的拆除作业。

2.0.1

采用滑移法吊装立式设备时,承载设备底部并能随设备的起升而直线运行的排子。

2.0.1

采用滑移法吊装立式设备时,配合设备的提升所采取的控制尾排或用吊车吊起设备尾部向前移动的作业方法,称为溜尾。其中用吊车吊起设备尾部向前移动的作业方法又称抬尾。

2.0.1

在滑移法吊装设备中,尾排运行至规定位置时,在提升力的作用下,设备底部离开尾排的工作状态。

m——接合面数目;

Z——螺栓数目。

5.3

5.3.1

5.3.2

5.3.3

5.3.4

5.3.5

5.3.6

5.3.7

1—设备封头;2—支撑板;3—补强板;4—吊耳板;5—垫板;6—设备筒体

a)侧壁板式吊耳(单板型)

新型悬挑式脚手架的计算分析和应用

新型悬挑式脚手架的计算分析和应用摘要:脚手架作为临时设施为施工人员提供安全防护功能和作业条件被广泛使用。

传统室外悬挑脚手架其型钢穿墙锚固于楼面影响材料运输,穿墙洞口后期封堵不密实易造成外墙渗水,建筑阴阳角部位型钢锚固长度不足易造成结构楼板破坏,诸多弊端给工程建设及安全施工埋下隐患,而新型悬挑式脚手架可有效解决上述问题。

以杭政储出33号地块工程悬挑工字钢—花篮拉杆斜拉受力体系的新型悬挑脚手架为例,对新型悬挑式脚手架的结构原理、受力计算分析、施工方法及施工重难点、构造要求及注意事项进行研究分析,总结出了计算分析重点和施工应用要点,为类似工程施工提供参考借鉴。

关键词:悬挑式脚手架;连墙件;型钢;花篮拉杆1 工程概况杭政储出[2019]33号地块项目位于杭州市上城区,总建筑面积130324.4㎡,其中地上建筑面积约为85522.5㎡,地下建筑面积44801.9㎡。

项目地上部分包含12幢6层叠墅,结构体系为框架-剪力墙结构;14幢高层住宅,结构体系为剪力墙结构。

建筑外墙为混凝土全现浇外墙。

充分考虑工程各因素,根据建筑高度情况并充分结合现场实际情况与经济性能要求,1-14#楼选用新型悬挑式脚手架作为室外安全操作平台。

本文以10#楼作为主要分析楼栋。

10#楼建筑高度49.88m,1至5层采用落地式单立杆双排钢管脚手架,6层往上采用新型悬挑式脚手架,单层悬挑高度小于20m,6层与12层梁(墙)侧安装16号悬挑型钢,7层与13层梁(墙)侧预埋花篮螺杆锚固套管。

脚手架立杆纵向间距为1500mm,横向间距为800mm,步距1800mm。

外墙预埋新型连墙件套管后安装连墙件,连墙件按照两步三跨原则布置。

架体外侧均设置密目网与防护栏杆,每隔6层设置一道水平安全挑网,从而加强高空防坠物保护措施。

每隔3层不超过10m在室外脚手架与主体结构空隙处设置一道水平兜网,防止坠物伤人。

脚手架布置平立面如下图所示。

图1 10#楼脚手架布置平面图图2 10#楼脚手架布置立面示意图2 重难点分析(1)新型悬挑式脚手架是一种新型的悬挑脚手架,国内研究还处于初级阶段,可以参照的资料、规范和案例并不健全,仅有部分地方和企业编制了地标和企业标准。

浅谈吊耳的设计及焊接

浅谈吊耳的设计及焊接【摘要】电建钢结构施工中,为了规范工程施工中吊耳的设计和使用,确保吊耳使用安全可靠,保证安全施工,对吊耳的设计及焊接经行了浅析。

【关键词】吊耳;设计;吊耳计算;吊耳焊接1、引言吊耳在电厂钢结构的施工中,经常被用到,如锅炉的大板梁的吊装、煤斗的吊装、悬挂式烟囱钢内筒的钢梁吊装、层间梁等。

然而脱甲烷塔主吊耳、丙烯精馏塔吊耳的设计及选用各式各样,为了规范工程施工中吊耳的设计和使用,确保吊耳使用安全可靠,保证安全施工。

以下是对吊耳的设计及焊接的一些浅见。

2、吊耳的设计吊耳板材质的选用:在吊大的构件时,如锅炉的大板梁的吊装,吊耳与钢梁连接采用高强螺栓连接,因此吊耳是独立的,因此建议选Q345材质的钢板制作吊耳,其钢板强度比较高。

当吊耳与构件采用焊接连接时,吊耳板的材质要与构件选用相同的材质,这样保证焊接时的可熔性。

吊耳孔中心距吊耳边缘的距离不得小于吊耳孔的直径。

吊耳孔应用机械加工,不得用火焊切割,如用火焊切割,将影响到吊耳板刚性。

吊耳板的厚度应不小于6mm,吊耳孔中心至与构件连接焊缝的距离为1.5~2D(D为吊耳孔的直径)。

吊耳板与构件连接的焊缝长度和焊缝高度应经过计算,并满足要求;焊缝高度不得小于6mm。

吊耳板可根据计算或构造要求设置加强板,加强板的厚度应小于或等于吊耳板的厚度。

下面是吊耳的计算:(1)拉应力计算如图所示,拉应力的最不利位置在A-A断面,其强度计算公式为:σ=N/S1σ≤[σ]式中:σ――拉应力N――荷载S1――A-A断面处的截面积[σ]――钢材允许拉应力(2)剪应力计算如图所示,剪应力的最不利位置在B-B断面,其强度计算公式为:τ=N/S2τ≤[τ]式中:τ――剪应力N――荷载S2――B-B断面处的截面积[τ]――钢材允许剪应力(3)局部挤压应力计算如图所示,局部挤压应力的最不利位置在吊耳与销轴的结合处,其强度计算公式为:F=N/(t×d)φF≤[σ]式中:F――局部挤压应力N――荷载t――吊耳厚度d――销轴直径φ――局部挤压系数[σ]――钢材允许压应力(4)角焊缝计算P=N/l×h×kP≤[σ1]式中:P――焊缝应力N――荷载l――焊缝长度h――焊缝高度k――折减系数[σ1]――焊缝允许应力3、吊耳材料选择及焊接制作要求吊耳的材质应与设备材质相同或接近,对于在低温钢和不锈钢上焊普通碳钢材质的吊耳,焊接时则应考虑加垫板,垫板材料应与焊接吊耳位置的设备本体材质相一致。

大件吊装设备吊耳常见问题分析陈勇军

大件吊装设备吊耳常见问题分析陈勇军发布时间:2021-03-03T15:53:39.663Z 来源:《建筑模拟》2020年第13期作者:陈勇军[导读] 通过实际调查发现,目前我行业内持续出现了一系列的大型其中设备,正因为吊装过程中各项大型设备的出现,才确保整个施工工作更具质量性以及效率性。

通过实际调查发现,在大件吊装设备吊耳使用过程中,经常会出现一些问题,极大制约正常施工工作效率的基础上,也严重影响了整个项目施工水平。

在接下来的文章中,将针对大件吊装设备吊耳常见问题方面进行详细分析,希望能够给相关人士提供重要的参考价值。

中国核工业第五建设有限公司上海 201512摘要:在我国经济等方面不断发展的时代背景下,我国化工行业迎来了飞速发展时期,面对较大的生产需求以及产能需求下,决定了期间使用的核心设备也更具多样化以及性能化等的特点。

站在实际操作环节下出发,要想能够确保整个项目能够在极高的施工效率下,获取到理想的施工结果,那么合理使用大型设备实施吊装极为重要。

通过实际调查发现,目前我行业内持续出现了一系列的大型其中设备,正因为吊装过程中各项大型设备的出现,才确保整个施工工作更具质量性以及效率性。

通过实际调查发现,在大件吊装设备吊耳使用过程中,经常会出现一些问题,极大制约正常施工工作效率的基础上,也严重影响了整个项目施工水平。

在接下来的文章中,将针对大件吊装设备吊耳常见问题方面进行详细分析,希望能够给相关人士提供重要的参考价值。

关键词:大件吊装;设备吊耳引言:当前市场上存在的大型吊装设备,不仅有着较多的种类,而且差异性吊装设备类型下,对现实吊装操作进度等方面有着巨大的影响。

在实际使用过程中,一旦发现问题,如果施工人员不能及时找到相应性能的设备,那么必然会威胁接下来的吊装进度;同时,虽然施工人员会第一时间加以处理,但是却不能从根本上解决问题。

在正式吊装施工过程中,这就要求相关施工人员,必须结合现场各方面要求下,合理的选择适宜的吊耳结构,加强施工人员与设计方之间的联系,对设备制造等环节进行全方面的分析,事先制定切实可行的吊装方案,多次进行质量检查,稳步推进接下来吊装处理的同时,也能够尽可能的减少各项安全以及质量等问题的出现。

吊耳计算

吊耳计算————————————————————————————————作者: ————————————————————————————————日期:1)折页销轴强度校核销轴最大受力为副斜架起吊就位瞬间,销轴直径ф130剪应力:τ=Q/A=100×103/(13/2)2π=753.78kg/cm2〈[τ]=1000kg/cm2弯曲应力:σ=Mmax/W (销轴受力按均布载荷计算)Mmax=QL2/8 q=100×103/8.4=1.9×104kg/cmM max=1/8×1.9×104×8.42=1.676×105kg·cmW=πd3/32=3.14×133/32=215.58cm3σ=Mmax/W=1.676×105/215.58=77744kg/cm2〈[σ]1)100t固定折页验算R Hmax=100T由拉曼公式校核最薄断面A-Bσ=P(D2+d2)/2sd(D2-d2)=100×103(442+13.22)/2×4×13.2(442-13.22)=1188kg/cm2〈[σ]固定折页焊缝计算焊缝长度Li=2×50+2×20+4=144cm 焊缝高度h=1.6cmτ=P/0.7hLi=100×103/0.7×1.6×144500 φ400 =620kg/cm 2〈[τ]=1000kg /c m23)活动折页计算主斜架起吊就位后,副斜架未起吊前,斜架主体部分底部已垫垫铁并穿上地脚螺栓,所以校核折页受力以R 3=178.82T 为准。

在A-B 截面上:R=220 A12 60 12φ126 Bδ60220 280由拉曼公式σ=P (D 2+d2)/2s d(D 2-d 2)得:σ=178.82×103(442+12.62)/2×8.2×12.6(442-12.62) =1019.98k g/c m2〈[σ]=1600k g/cm 2活动折页焊缝计算660焊缝长度L=2×50+2×30+6=160cm焊缝高度h=1.6cmτ=P/0.7hL=178.82×103/0.7×1.6×166×2=480.91kg/cm2〈[τ]=1000kg/cm2二、吊耳选择计算1)20t平衡吊耳计算由拉曼公式σ=P(D2+d2)/sd(D2-d2)得:σ=20×103(222+7.22)/3×7.2 (222-7.22)= 1148kg/cm2〈[σ]=1600kg/cm2焊缝长度L=4×30+3=123cm焊缝高度h=1.6cmτ=P/0.7hLi=20×103/0.7×1.6×123=145.18 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=20×103/3.14×6.82/4=551kg/cm2〈[τ]=1000kg/cm22)20t起吊吊耳选择计算在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=20×103(282+82)/4.9×8(282-82)=601 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=20×103/(28-8)×4.9=204.08kg/cm2〈[σ]焊缝长度L=28+2×22=72cm焊缝高度h=1.6cmτ=P/0.7hL i=20×103/0.7×1.6×72=248 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=20×103/3.14×7.62/4=441 kg/cm2〈[τ]=1000kg/cm2销轴弯曲应力弯矩M max=(1/8)QL=20×103×4.9/8=1.225×104 kg/cm2截面系数W=πd3/32=3.14×7.63/32=43cm3σ=Mmax/W=1.225×104/43=284.88 kg/cm2〈[σ]=1600kg/cm23)50t吊耳计算500 R=140 A1 φ24016 2516φ94B1B1A1δ25140 180在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=50×103(242+9.82)/6.2×9.8(242-9.82)=1152.24 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=50×103/(24-9.8)×6.2=568 kg/cm2〈[σ]焊缝长度L=30+2×36=102cm焊缝高度h=1.6cmτ=P/0.7hL i550=50×103/0.7×1.6×102=437.68kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=50×103/3.14×9.42/4=720.85 kg/cm2〈[τ]=1000kg/c m2销轴弯曲应力弯矩M max=(1/8)QL=50×103×5.7/8=3.5625×104kg/c m2截面系数W=πd3/32=3.14×9.43/32=81.5cm3σ=Mmax/W=3.5625×104/81.5=437 kg/cm2〈[σ]=1600kg/cm24)80t吊耳计算R=160A2φ300164016φ120B2 B2500A2500170 170在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=80×103(342+12.22)/7.2×12.2(342-12.22)=1180 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=80×103/(34-12.2)×7.2=510 kg/cm2〈[σ]=1600kg/cm2焊缝长度L i=2×34+34=102cm焊缝高度h=1.6cmτ=P/0.7hL i=80×103/0.7×1.6×102=700 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=80×103/3.14×122/4=708 kg/cm2〈[τ]=1000kg/cm2销轴弯曲应力(按均布载荷计算)7.2cmq=80×103/7.2=11.11×103kg/cm215.5cmR=40×103kgM max =15.5R/2-q×7.22/8=40×103×1.55/2-11.11×103×7.22/8=2.38×105kg·mW=πd3/32=3.14×11.63/32=153.16cm3σ= M max/W=2.38×105/153.16=1554kg/cm2〈[σ]=1600kg/cm25)100t吊耳计算由拉曼公式σ=P(D2+d2)/sd(D2-d2)得:σ=100×103(382+132)/8.2×13(382-132)=1186.77kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=100×103/(38-13)×8.2=487.8kg/cm2〈[σ]=1600kg/cm2焊缝长度Li=2×37+38=112cm焊缝高度h=2cmτ=P/0.7hL i=100×103/0.7×2×112=637.76 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=100×103/3.14×12.62/4=802 kg/cm2〈[τ]=1000kg/cm2。

实例分析抱箍式吊耳设计与制作

实例分析抱箍式吊耳设计与制作1 概况在许多化工项目中,经常遇到塔类设备的吊装,其中部分塔类设备在出厂前没有设置有吊耳,由于此类设备均属于压力容器,按压力容器相关规范到现场后不允许在压力容器上直接焊接吊耳等受力部件。

因此需要采用抱箍式吊耳,将吊耳通过抱箍夹在塔类设备的吊点上,以满足吊装的需要。

由于塔类设备长度较长、重量较重,一般都需要双机或三机抬吊,吊耳在吊装过程中,受力方向和大小都在不断变化,而抱箍式吊耳又是利用摩擦力确保吊耳固定在压力容器上,因此需要对抱箍式吊耳进行全面的受力分析和验算,才能保证整个吊装过程中,抱箍式吊耳能提供足够的强度和摩擦力。

2 实例分析下面通过本人所负责的一次塔类设备的吊装,详细说明抱箍式吊耳的设计制作及验算。

2.1 设备的概况某生物能源科技有限公司20万吨/年超临界萃取油浆综合利用项目,其中一个富烷烃油抽提塔,直径Φ3300mm,长度为33.7m,重量为143.7t。

该设备在出厂时在吊点处未设置有吊耳或预焊板,现场只能使用抱箍安置吊耳。

2.2 抱箍式吊耳的设计及验算2.2.1 抱箍式吊耳的设计形式如图所示:抱箍采用22mm钢板卷制,宽度为900mm。

抱箍两侧使用双排共40颗M27x200(8.8级)高强螺栓紧固,另外为方便抱箍安装在抱箍两侧开两个φ40的定位孔,方便定位安装抱箍。

在安装抱箍时,在抱箍与设备壳体之间加装δ20的橡胶纤维板,以增加摩擦力。

抱箍上的吊耳设计依据《化工设备吊耳及工程技术要求》【1】(HG/T21574-2008)采用AXC型吊耳进行设计制作。

抱箍制作图2.2.2 抱箍式吊耳的受力驗算2.2.2.1 摩擦力及螺栓验算:根据最重件重量为144t,加上及安装的平台支架及扶梯,重量约147t,吊装动载系数为1.1,即重量载荷为147*1.1=161.7t。

橡胶及钢铁静摩擦系数为0.9,即需要螺栓提供的预紧力F为161.7/0.9=180t,即1800 000N。

圆形提升盖板的设计计算

圆形提升盖板的设计计算1前言平板是化工设备中最常见的部件。

例如,各种容器的顶盖或顶板,设备的人孔盖板、法兰盖,施工中的管道试压盲板都属于此种类。

其中圆形平板最为常见,本文提及的设备吊装用的圆形提升盖板就属于这一类。

石油化工装置中的一些特殊设备,如反应器、反应釜,由于其体积大、重量大、壁厚大,常用耐热合金钢制造,且经过整体热处理,所以在设计中往往不在壳体上布置吊耳,而是利用其顶部管口来进行吊装,提升盖板式吊耳设计正是为了满足这一要求而产生的。

本文就有关的结构及强度计算进行论述。

2圆形提升盖的结构形式2.1结构如图1提升盖的主要结构由法兰盖板和吊耳板组成,吊耳板可为单个也可使用二个。

吊耳板与盖板间采用焊接形式。

当板厚特别大时也可采用铸钢件,盖板与设备接口的连接采用法兰螺栓连接形式,可使用设备带来的螺栓。

为增加耳板的侧向刚度和耳板与盖板连接强度可在二者间设置肋板。

通常吊耳板用卡环及钢丝绳与吊装机械连接,故耳板尺寸与所用卡环应匹配。

重型吊装盖板也可通过专用连接件与吊装机械连接。

吊装盖板通常应随设备提供。

2.2提升盖的结构种类按照提升盖板与设备管口的接触部位分类:a、不承受螺栓弯矩的盖板此盖板与设备接口的接触部位仅为法兰螺栓圆部位见图2-1a、b。

b、承受螺栓弯矩的盖板此盖板与设备接口的密封面部位相接触,因此螺栓预紧时产生的弯矩会叠加到盖板上(见图3)。

这二类盖板在设计结构形式上有所差别,其力学模型不同,在设计计算中所用公式也不一样。

由于设备接口密封面往往高于法兰螺栓接圆面,设计盖板时应予以充分注意。

3圆形盖板计算的理论3.1薄板理论基础从设计观点看,板可分为厚、薄两种,厚板和薄板的理论基础和计算方法是不一样的,薄板的计算方法是厚板算法的一个特例,故掌握厚板理论完全可以解决问题。

但厚板理论比较复杂,对于一般化工设备而言,大部属于薄板范围。

薄板理论又称为薄膜理论,其特点是只受拉力,不存在弯曲应力,该理论还有几点假设:1)板的厚度较其它尺寸小得多。

【机械基础实验-项目一】LSC-II螺栓组及单螺栓联接综合实验台实验指导书

LSC-II螺栓组及单螺栓联接综合实验台一、工程应用实例螺纹联接是机器中广泛采用的联接形式,常为可拆联接。

在机械设计中大量使用螺纹联接,例如流体传动中液压缸的法兰盘联接、汽车发动机中汽缸盖与缸体的联接等。

在日常生活中,螺栓组联接也有广泛应用,例如空调的室外机的托架等等。

二、实验问题的提出在螺栓承受变动外载荷时,粗螺栓的疲劳寿命比细长螺栓的寿命短,这是为什么呢?另一方面,在机器设计中可以通过哪些措施来提高螺栓的疲劳寿命,机械设计中介绍了三种措施:(1)提高被联接件的刚度;(2)减小螺栓的刚度;(3)提高螺栓联接的预紧力。

也可以同时采用上述三种措施。

第(1)(2)种措施将导致螺栓联接残余预紧力的减小,这对有密封要求的联接是必须考虑的;第(3)种措施会导致螺栓静强度的减弱。

上述结论正确吗?我们通过本实验来观察、分析螺栓的联接特性。

螺栓联接常成组使用。

在外界转矩或倾翻力矩载荷作用下,每只螺栓上承受的载荷一样吗?各螺栓上承受载荷间有什么关系呢?让我们用实验来研究这一问题。

三、实验目的现代各类机械工程中广泛应用螺栓组机构进行联接。

如何计算和测量螺栓受力情况及静、动态性能参数是工程技术人员面临的一个重要课题。

本实验通过对一螺栓组及单个螺栓的受力分析,要求达到下述目的:(一)螺栓组试验(1)了解托架螺栓组受翻转力矩引起的载荷对各螺栓拉力的分布情况。

(2)根据拉力分布情况确定托架底板旋转轴线的位置。

(3)将实验结果与螺栓组受力分布的理论计算结果相比较。

(二)单个螺栓静载试验了解受预紧轴向载荷螺栓联接中,零件相对刚度的变化对螺栓所受总拉力的影响。

(三)单个螺栓动载荷试验通过改变螺栓联接中零件的相对刚度,观察螺栓中动态应力幅值的变化。

2四、螺栓试验台结构及工作原理(一)螺栓组试验台结构与工作原理螺栓组试验台的结构如:图1所示。

图中1为托架,在实际使用中多为水平放置,为了避免由于自重产生力矩的影响,在本试验台上设计为垂直放置。

塔吊附着方案(计算书参考版本,不同塔吊是不同的)

一、计算书塔机附着验算(32层)计算书计算依据:1、《塔式起重机混凝土基础工程技术规程》JGJ/T187-20092、《钢结构设计规范》GB50017-2003一、塔机附着杆参数二、风荷载及附着参数第2次附着40 15 0.832 1.95 1.95 1.763 1.801 0.308 0.471 第3次附着55 15 0.922 1.95 1.95 1.755 1.792 0.339 0.52 第4次附着70 15 1.008 1.95 1.95 1.733 1.766 0.366 0.56 第5次附着85 15 1.087 1.95 1.95 1.708 1.746 0.389 0.597 第6次附着100 15 1.16 1.95 1.95 1.699 1.734 0.413 0.633 悬臂端121 21 1.254 1.95 1.95 1.686 1.728 0.443 0.681 附图如下:塔机附着立面图三、工作状态下附墙杆内力计算1、在平衡臂、起重臂高度处的风荷载标准值q kq k=0.8βzμzμsω0α0h=0.8×1.686×1.254×1.95×0.2×0.35×1.06=0.245kN/m2、扭矩组合标准值T k由风荷载产生的扭矩标准值T k2T k2=1/2q k l12-1/2q k l22=1/2×0.245×562-1/2×0.245×12.92=363.775kN·m集中扭矩标准值(考虑两项可变荷载控制的组合系数取0.9)T k=0.9(T k1+ T k2)=0.9×(269.3+363.775)=569.768kN·m3、附着支座反力计算计算简图剪力图得:R E=146.645kN在工作状态下,塔机起重臂位置的不确定性以及风向的随机性,在计算支座7处锚固环截面内力时需考虑塔身承受双向的风荷载和倾覆力矩及扭矩。

烟囱吊装施工方案

除尘器烟囱安全吊装施工方案编制:点检审核:设备审核:安全审核:分管领导:批准:日期:年月日一、编制依据2.1《工业管道施工及验收规范》(GB50235-97)2.2《现场设备工业管道焊接工程施工及验收规范》(GB50236-98)2.3《钢结构工程施工及验收规范》(GB50205-2001)2.4 《建筑施工高处作业安全技术规范》(JGJ80-91)2.5 《建筑施工安全检查标准》(JGJ59-99)2.6 《冶金设备焊接吊耳》(GB/T35981-2018)二、工程概况:除尘器是锻坯修磨机除尘系统的配套项目之一,由底座支腿、灰斗、上箱体、螺旋输送机、卸灰阀、楼梯平台与栏杆等各部份组成,除尘器,处理风量50000m3/h。

除尘器安装可分成两部分。

第一部分为下锥体灰斗、支腿、检修平台、螺旋输送机、卸灰电机,重量约10t;第二部分为上箱体、布袋龙骨,重量为10t。

烟囱也是锻坯修磨机除尘系统的配套项目之一,该烟囱总重10t,高度25m,其中烟囱的吊装安装是项目实施的难点和关键点。

烟囱由下筒体、消音器、上筒体、监测平台、烟囱帽组成的。

烟囱所有各部件均在地面组装完毕后采用一次吊装。

三、施工安全管理体网络图:四、施工准备工作:1)施工前做好安全交底,明确危险源,做好两穿两戴,开具两单一书后方可施工。

2)施工人员不得出入非检修现场。

3)现场吊装人员必须持有相应的资格证;4)现场制作临时吊具固定牢固;5)施工用电按新冶钢用电安全管理制度执行;在甲方指定区域接电,施工现场配备配电箱并配有漏电保护装置,进出线路无裸露,施工用电做到“一机一闸”。

6)做好日清日洁工作。

7)现场电源、水源不能乱接、乱动,必须请示业主单位安排使用。

8)特种作业人员必须持证上岗。

五、施工工序除尘器施工:⒈基础验收:检查除尘器各立柱处预埋板位置尺寸,并对其标高和中心线等进行复测,确认无误后方可安装。

2.安装工艺:除尘器安装分为两部分,采用35t吊车吊装,第一部分为除尘器灰斗和门架及其附属件,此部分重量为10t;安装前,在地面上将灰斗和门架及其附属件(爬梯、检修平台、栏杆、螺旋输送机、卸灰电机等)全部组装焊接完毕,用吊车吊起,将支腿立柱放置在预埋板上,用水平仪找平和找正,然后随即将支腿与预埋板焊接在一起。

超大型矿用磨机起吊和运输方案研究.doc

超大型矿用磨机起吊和运输方案研究本栏目编辑翟小华超大型矿用磨机起吊和运输方案研究王春红1,2,姬建钢1,2,杜强1,2,陈松战1,2,周航1,2,周洁1,2,赵魏1,21洛阳矿山机械工程设计研究院有限责任公司河南洛阳4710392矿山重型装备国家重点试验室(中信重工机械股份有限公司)河南洛阳471039磨摘要:随着矿用磨机日益大型化,大型磨机零部件的起吊和运输问题日益突出。

对超大型矿用磨机大破部件的起吊方案进行了分部件阐述、举例和计算,对高纬度高寒地区、高海拔地区及长途海运等特殊·运输情况做了详细描述,为超大型磨机的起吊和运输提供了设计依据和解决方案。

关键词:超大型;矿用磨机;起吊;运输中图分类号:TB122文献标志码:A文章编号:1001-3954(来选矿厂建设的主要方向。

尤其是随着世界工业的快速发展,加工制造能力的大幅提高,加上无齿轮驱动电动机的出现,使得磨机规格的限制因素越来越少。

目前世界上最大的自磨机/半自磨机直径甚至达到f12.8m(42ft),球磨机直径达到了f8.53m(28ft)。

磨矿设备大型化可以扩大生产规模,降低初期投资和运行费用,节约能源,提高零部件的可靠性和使作者简介:王春红,女,1979年生,硕士,工程师,主要从事大型矿用磨机的设计与研发工作。

用寿命,减少停机时间,提高作业率及回收率,最终实现效益最大化。

但由此产生的问题也不少,除了设计制造难度增加,还给起吊、运输和安装带来诸多困难。

下面就磨机关键大部件的起吊和运输方案进行分别阐述。

1超大型磨机大部件的起吊方案超大型磨机的关键大部件一般指中空轴、端盖、筒体和大齿轮,工程师在设计产品时不仅要计算吊耳的强度及把合螺栓的起吊能力,还要设计合适的安放位置和起吊角度,甚至还要考虑对加工表面的局部保护,如增加吊耳护板等。

591.1中空轴起吊随着磨机直径的增大,筒体、端盖和大齿轮均可以根据加工、运输或现场起吊能力设计成分段、分瓣结构,但中空轴不能分瓣,成为质量相对集中的部件,有时甚至成为筒体中最重的部件。

浅谈板式吊耳应力计算及校核

浅谈板式吊耳应力计算及校核摘要:根据规范对某钢梁吊装的板式吊耳进行设计,结合实际情况,采用了简化有限元分析法建模计算。

对不同的结果分析,比较各个的差异,指出计算的特点与不足,最后提出板式吊耳的设计建议。

关键词:吊耳计算拉曼公式有限元分析吊耳在钢结构制作安装过程中有着广泛的应用,其局部的强度直接影响到连接的安全,对吊装的顺利完成起关键作用。

常用的吊耳形式分为板式与管轴式,其中板式吊耳运用的更广泛。

但目前现行的规范上对于板式吊耳没有明确的设计参数,容易产生安全隐患。

本文通过结合实例,对板式吊耳常用的计算方法进行总结分析,为类似板式吊耳设计提供参考。

1.案例概况某钢结构桥梁跨度为54米,吊装总重量为171吨。

根据钢梁的结构形式确定使用4点吊装,吊耳设置在钢梁1/3处,材质为Q345B。

卸扣采用85t级,其销轴直径为85mm。

吊耳尺寸及钢丝绳、销轴、吊耳的相对关系如图1~图5所示。

图1 吊耳正视图图2吊耳侧视图图3吊耳俯视图图4吊装正视图图5 吊装时销轴与吊耳关系1.经验公式计算首先根据《钢结构设计规范》,对吊耳的截面与局部承压应力进行强度校核,如图6所示,a-b截面为抗拉主控,c-d截面为抗剪主控。

参照《石油化工大型设备吊装工程规范》,取动载系数为1.4。

计图6 吊耳不利处示意图算过程如下:(总拉力P=690KN,吊耳板,补强板,耳孔半径r=60mm,吊耳半径R1=200mm,补强板半径R2=140mm):a -b截面:解得 33MPa , =265MPa,满足要求。

c-d截面:解图7 吊耳承压示意图得 65MPa, =155MPa,满足要求。

吊耳的承压应力出现在销轴与吊耳接触面上,如图7所示,则:,d为销轴的直径;解得 =107MPa, =1.4=371MPa,满足要求。

从结果可知,最不利为c-d截面抗剪,应力比为0.42。

虽然所有应力都满足要求,但笔者认为经验公式只是规范上螺栓校核公式的衍生,有两点未考虑:1、理论上吊耳和销轴是通过面接触来传递荷载的,但实际上吊耳受载后接触部位产生了局部的塑性变形从而形成了较小的接触面,使得局部应力很大,远离接触面的应力会急剧下降,应力分布图应如图8所示。

吊点吊具计算书

重庆东水门长江大桥钢梁吊耳、吊具计算书计算:复核:审批:中铁大桥局股份有限公司重庆东水门长江大桥项目经理部2012年3月目录一、工程概述 (1)二、容许应力参数 (1)三、结构设计 (2)四、结构承载力验算 (3)4.1荷载计算 (3)4.2吊耳A1结构承载力验算 (3)4.3吊耳A2结构承载力验算 (5)4.4吊耳A3结构承载力验算 (7)4.5吊具A结构承载力验算 (8)4.6吊具B结构承载力验算 (10)4.7吊具C结构承载力验算 (12)五、结论 (14)一、工程概述重庆东水门长江大桥主桥为222.5+445+190.5m的双塔单索面斜拉桥。

主塔采用混凝土塔,P1墩高172.6m,P2墩高162.5m;主梁采用钢桁梁。

每塔设置斜拉索9对,全桥斜拉索共18对36根。

重庆东水门长江大桥杆件吊重及吊具分类统计表二、容许应力参数主要材料容许应力参数《钢结构设计规范GB50017-2003》三、结构设计1、耳板A1结构尺寸设计如图1。

图1 吊耳A1构造图2、耳板A2结构尺寸设计如图2。

图2 吊耳A2构造图3、耳板A3结构尺寸设计如图3。

图3 吊耳A3构造图4、吊具A和吊具B结构尺寸设计如图4。

图4 吊具A和吊具B构造图3、吊具C结构尺寸设计如图5。

图5 吊具C构造图四、结构承载力验算4.1荷载计算根据构造需要吊绳与桥面板之间的角度α大于°,由于钢梁重力是确定的,每个吊耳或者吊具的竖向分力N也是确定的,现在按最不利情况考虑取α等于°。

4.2吊耳A1结构承载力验算最重下层桥面板和上层加宽段边桥面板为74666.8kg,每个吊耳平均承受竖向力=186.67kN,水平分力=186.67×0.577=107.77kN。

1、吊耳A1焊缝强度验算耳板E1和加劲板E2与桥面板焊接采用坡口焊,弯矩、水平剪力和竖向轴力由耳板和加劲板共同承受。

焊缝质量为二级,坡口焊不采用引弧板施焊弯矩焊缝截面有效长度:耳板 E1加劲板E2A、剪力V沿耳板E1平行方向如下图所示。

吊耳计算

吊耳计算1)折页销轴强度校核销轴最大受力为副斜架起吊就位瞬间,销轴直径ф130剪应力:τ=Q/A=100×103/(13/2)2π=753.78kg/cm2〈[τ]=1000kg/cm2弯曲应力:σ=M max/W (销轴受力按均布载荷计算)M max=QL2/8 q=100×103/8.4=1.9×104kg/cmM max=1/8×1.9×104×8.42=1.676×105kg·cmW=πd3/32=3.14×133/32=215.58cm3σ=M max/W=1.676×105/215.58=77744kg/cm2〈[σ] 1)100t固定折页验算R Hmax=100T由拉曼公式校核最薄断面A-Bσ=P(D2+d2)/2sd(D2-d2)=100×103(442+13.22)/2×4×13.2(442-13.22)=1188kg/cm2〈[σ]固定折页焊缝计算焊缝长度L i=2×50+2×20+4=144cm 焊缝高度h=1.6cmτ=P/0.7hL i=100×103/0.7×1.6×144=620kg/cm2〈[τ]=1000kg/cm2500 φ4003)活动折页计算主斜架起吊就位后,副斜架未起吊前,斜架主体部分底部已垫垫铁并穿上地脚螺栓,所以校核折页受力以R 3=178.82T 为准。

在A-B 截面上:R=220 A12 60 12 φ126Bδ60 220 280由拉曼公式σ=P(D 2+d 2)/2sd(D 2-d 2)得:σ=178.82×103(442+12.62)/2×8.2×12.6(442-12.62) =1019.98kg/cm 2〈[σ]=1600kg/cm 2活动折页焊缝计算焊缝长度L=2×50+2×30+6=160cm焊缝高度h=1.6cmτ=P/0.7hL=178.82×103/0.7×1.6×166×2 660=480.91kg/cm2〈[τ]=1000kg/cm2二、吊耳选择计算1)20t平衡吊耳计算由拉曼公式σ=P(D2+d2)/sd(D2-d2)得:σ=20×103(222+7.22)/3×7.2 (222-7.22)= 1148kg/cm2〈[σ]=1600kg/cm2焊缝长度L=4×30+3=123cm焊缝高度h=1.6cmτ=P/0.7hL i=20×103/0.7× 1.6×123=145.18 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=20×103/3.14×6.82/4=551 kg/cm2〈[τ]=1000kg/cm2 2)20t起吊吊耳选择计算在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=20×103(282+82)/4.9×8(282-82)=601 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=20×103/(28-8)×4.9=204.08kg/cm2〈[σ]焊缝长度L=28+2×22=72cm焊缝高度h=1.6cmτ=P/0.7hL i=20×103/0.7× 1.6×72=248 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=20×103/3.14×7.62/4=441 kg/cm2〈[τ]=1000kg/cm2销轴弯曲应力弯矩M max=(1/8)QL=20×103×4.9/8=1.225×104 kg/cm2截面系数W=πd3/32=3.14×7.63/32=43cm3σ=Mmax/W=1.225×104/43=284.88 kg/cm2〈[σ]=1600kg/cm23)50t吊耳计算R=140 A1 φ24016 2516φ94B1B1500A1550δ25140 180在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=50×103(242+9.82)/6.2×9.8(242-9.82)=1152.24 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=50×103/(24-9.8)×6.2=568 kg/cm2〈[σ]焊缝长度L=30+2×36=102cm焊缝高度h=1.6cmτ=P/0.7hL i=50×103/0.7× 1.6×102=437.68 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=50×103/3.14×9.42/4=720.85 kg/cm2〈[τ]=1000kg/cm2销轴弯曲应力弯矩M max=(1/8)QL=50×103×5.7/8=3.5625×104 kg/cm2截面系数W=πd3/32=3.14×9.43/32=81.5cm3500σ=Mmax/W=3.5625×104/81.5=437 kg/cm2〈[σ]=1600kg/cm2 4) 80t 吊耳计算R=160 A 2 φ30016 4016 φ120 B 2 B 2A 2170 170在A 1-A 1截面上:σ=P(D 2+d 2)/sd(D 2-d 2)=80×103(342+12.22)/7.2×12.2(342-12.22) =1180 kg/cm 2〈[σ]=1600kg/cm 2在B 1-B 1截面上:σ=P/(D-d)s=80×103/(34-12.2)×7.2=510 kg/cm 2〈[σ]=1600kg/cm 2 焊缝长度L i =2×34+34=102cm焊缝高度h=1.6cmτ=P/0.7hL i 5007.2cm =80×103/0.7× 1.6×102=700 kg/cm 2〈[τ]=1000kg/cm 2销轴剪应力τ=Q/A=80×103/3.14×122/4=708 kg/cm 2〈[τ]=1000kg/cm 2 销轴弯曲应力(按均布载荷计算)q=80×103/7.2=11.11×103kg/cm 215.5cmR=40×103kgM max =15.5R/2-q ×7.22/8 =40×103×1.55/2-11.11×103×7.22/8 =2.38×105kg ·mW=πd 3/32=3.14×11.63/32=153.16cm 3 σ= M max /W=2.38×105/153.16=1554kg/cm 2〈[σ]=1600kg/cm 25) 100t 吊耳计算由拉曼公式σ=P(D 2+d 2)/sd(D 2-d 2)得:σ=100×103(382+132)/8.2×13(382-132)=1186.77 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=100×103/(38-13)×8.2=487.8 kg/cm2〈[σ]=1600kg/cm2焊缝长度L i=2×37+38=112cm焊缝高度h=2cmτ=P/0.7hL i=100×103/0.7×2×112=637.76 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=100×103/3.14×12.62/4=802 kg/cm2〈[τ]=1000kg/cm2。

环管反应器的吊装

环管反应器的吊装作为聚丙烯装置的核心设备,环管反应器不同于一般的釜式反应器,它具有独特的环管结构型式,体积庞大、结构复杂、设计和制造难度大,因此它的就位显得尤为重要。

环管反应器的就位,通常有两种方法:整体吊装和分片吊装。

这两种安装方法分别为预组装成整体和预制成单片,利用两台吊机主吊和溜尾的方法达到目的,各有利弊,适用于不同的情况,对于管数为4管的环管反应器来说,采用整体吊装较省力,对于6管或更多管的环管反应器,大多采用单片吊装。

下面以海南20万t/a聚丙烯的环管反应器吊装为例来阐述两种安装方法。

1整体吊装就拿由4根环管(管径609mm,长39m)组成的海南20万吨聚丙烯的聚合反应器来说,其体积庞大,一般散装到货,在现场组对胎具上成框卧置组装(每四根为一框)。

然后用500T和160T吊机整体吊装就位。

然后再拆除吊耳安装弯头。

1.1组装原则流程图1.2组装工艺原理图将环管反应器的4根直管标号为Rl、R2、R3、R4等。

如图2所示。

R1R2、R3R4的单片组装R1R2和R3R4的整体组装180°弯头拆卸.临时吊装架安装框间横梁安装,劳动保护安装,180度弯头安装,环管反应器轴流泵安装找正图2组装工艺原理1.3地基处理由于海南项目现场临海,并且现场大部分为回填土.为保证吊装工作顺利进行,对地基做如下处理:对于吊机行走的非正式路面部分:需从相对地面开始下挖400mm后压实地基,先铺350mm厚块石,大面朝下,打掉尖角,再铺10Omm厚道渣,并压实。

500T吊机站位处支腿下地基:需从相对地面开始下挖1200mm后夯实地基,先铺350mm厚块石,大面朝下,打掉尖角,上层850mm砂石混填并压实。

上铺钢板和路基箱以进一步增强地耐力。

16OT吊机站位处支腿下地基:从相对地面开始下挖800mm后夯实地基,先铺350mm厚块石,大面朝下,打掉尖角,再铺450mm厚道渣并压实。

上铺钢板或路基箱以进一步增强地耐力。

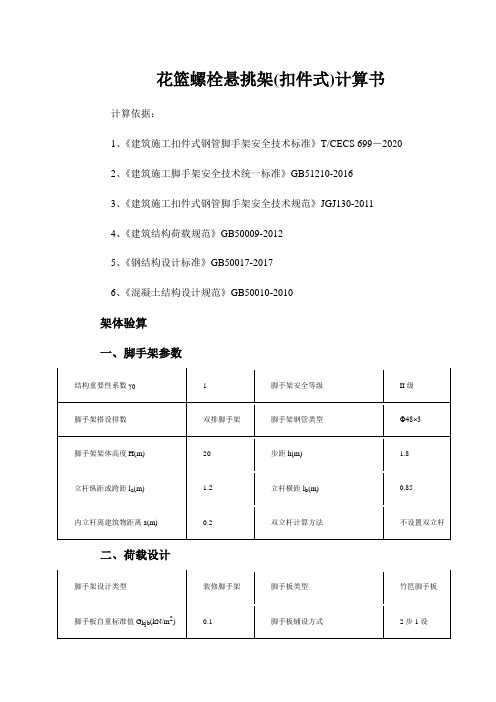

花篮螺栓悬挑架(扣件式)计算书

花篮螺栓悬挑架(扣件式)计算书计算依据:1、《建筑施工扣件式钢管脚手架安全技术标准》T/CECS 699-20202、《建筑施工脚手架安全技术统一标准》GB51210-20163、《建筑施工扣件式钢管脚手架安全技术规范》JGJ130-20114、《建筑结构荷载规范》GB50009-20125、《钢结构设计标准》GB50017-20176、《混凝土结构设计规范》GB50010-2010架体验算一、脚手架参数二、荷载设计计算简图:立面图侧面图三、纵向水平杆验算横向水平杆上纵向水平杆根数n 2纵、横向水平杆布置方式纵向水平杆在上横杆抗弯强度设计值[f](N/mm2) 205 横杆截面惯性矩I(mm4) 107800 横杆弹性模量E(N/mm2) 206000 横杆截面抵抗矩W(mm3) 4490纵、横向水平杆布置承载能力极限状态q=1.3×(0.033+G kjb×l b/(n+1))+1.5×G k×l b/(n+1)=1.3×(0.033+0.1×0.85/(2+1))+1.5×2×0.85/( 2+1)=0.93kN/m正常使用极限状态q'=(0.033+G kjb×l b/(n+1))+G k×l b/(n+1)=(0.033+0.1×0.85/(2+1))+2×0.85/(2+1)=0.628kN/m 计算简图如下:1、抗弯验算M max=0.1ql a2=0.1×0.93×1.22=0.134kN·mσ=γ0M max/W=1×0.134×106/4490=29.83N/mm2≤[f]=205N/mm2满足要求!2、挠度验算νmax=0.677q'l a4/(100EI)=0.677×0.628×12004/(100×206000×107800)=0.397mm νmax=0.397mm≤[ν]=min[l a/150,10]=min[1200/150,10]=8mm满足要求!3、支座反力计算承载能力极限状态R max=1.1ql a=1.1×0.93×1.2=1.228kN正常使用极限状态R max'=1.1q'l a=1.1×0.628×1.2=0.829kN四、横向水平杆验算承载能力极限状态由上节可知F1=R max=1.228kNq=1.3×0.033=0.043kN/m正常使用极限状态由上节可知F1'=R max'=0.829kNq'=0.033kN/m1、抗弯验算计算简图如下:弯矩图(kN·m)σ=γ0M max/W=1×0.351×106/4490=78.278N/mm2≤[f]=205N/mm2 满足要求!2、挠度验算计算简图如下:变形图(mm)νmax=0.823mm≤[ν]=min[l b/150,10]=min[850/150,10]=5.667mm满足要求!3、支座反力计算承载能力极限状态R max=1.246kN五、扣件抗滑承载力验算横杆与立杆连接方式单扣件扣件抗滑移折减系数0.9 扣件抗滑承载力验算:纵向水平杆:R max=1×1.228/2=0.614kN≤R c=0.9×8=7.2kN横向水平杆:R max=1×1.246=1.246kN≤R c=0.9×8=7.2kN满足要求!六、荷载计算立杆静荷载计算1、立杆承受的结构自重标准值N G1k单外立杆:N G1k=(gk+l a×n/2×0.033/h)×H=(0.12+1.2×2/2×0.033/1.8)×20=2.844kN单内立杆:N G1k=2.844kN2、脚手板的自重标准值N G2k1单外立杆:N G2k1=(H/h+1)×la×l b×G kjb×1/2/2=(20/1.8+1)×1.2×0.85×0.1×1/2/2=0.309kN1/2表示脚手板2步1设单内立杆:N G2k1=0.309kN3、栏杆与挡脚板自重标准值N G2k2单外立杆:N G2k2=(H/h+1)×la×G kdb×1/2=(20/1.8+1)×1.2×0.17×1/2=1.235kN1/2表示挡脚板2步1设4、围护材料的自重标准值N G2k3单外立杆:N G2k3=G kmw×la×H=0.01×1.2×20=0.24kN5、构配件自重标准值N G2k总计单外立杆:N G2k=N G2k1+N G2k2+N G2k3=0.309+1.235+0.24=1.784kN单内立杆:N G2k=N G2k1=0.309kN立杆施工活荷载计算外立杆:N Q1k=la×l b×(n zj×G kzj)/2=1.2×0.85×(2×2)/2=2.04kN内立杆:N Q1k=2.04kN组合风荷载作用下单立杆轴向力:单外立杆:N=1.3×(N G1k+ N G2k)+1.5×N Q1k=1.3×(2.844+1.784)+ 1.5×2.04=9.077kN单内立杆:N=1.3×(N G1k+ N G2k)+1.5×N Q1k=1.3×(2.844+0.309)+1.5×2.04=7.159kN七、立杆稳定性验算1、立杆长细比验算立杆计算长度l0=Kμh=1×1.5×1.8=2.7m长细比λ=l0/i=2.7×103/15.9=169.811≤210满足要求!轴心受压构件的稳定系数计算:立杆计算长度l0=Kμh=1.155×1.5×1.8=3.119m长细比λ=l0/i=3.119×103/15.9=196.132查《规范》表A得,φ=0.1882、立杆稳定性验算组合风荷载作用单立杆的轴心压力标准值N'=N G1k+N G2k+N Q1k=2.844+1.784+2.04=6.668kN单立杆的轴心压力设计值N=1.3(N G1k+N G2k)+1.5N Q1k=1.3×(2.844+1.784)+1.5×2.04=9.077kNM wd=φwγQ M wk=φwγQ(0.05ζ1w k l a H12)=0.6×1.5×(0.05×0.6×0.159×1.2×3.62)=0.067kN·m σ=γ0[N/(φA)+M wd/W]=1×[9076.617/(0.188×424)+66764.736/4490]=128.737N/mm2≤[f]=205N/mm2 满足要求!八、连墙件承载力验算N lw=1.5×ωk×2×h×3×l a=1.5×0.173×2×1.8×3×1.2=3.363kN长细比λ=l0/i=600/15.9=37.736,查《规范》表A.0.5得,φ=0.896(N lw+N0)/(φAc)=(3.363+3)×103/(0.896×424)=16.749N/mm2≤0.85×[f]=0.85×205N/mm2=1 74.25N/mm2满足要求!扣件抗滑承载力验算:N lw+N0=3.363+3=6.363kN≤0.9×12=10.8kN满足要求!悬挑梁验算一、基本参数二、荷载布置参数附图如下:平面图立面图三、主梁验算主梁材料类型工字钢主梁合并根数n z 1荷载标准值:q'=g k=0.241=0.241kN/m第1排:F'1=F1'/n z=6.67/1=6.67kN 第2排:F'2=F2'/n z=6.67/1=6.67kN 荷载设计值:q=1.3×g k=1.3×0.241=0.313kN/m第1排:F1=F1/n z=9.08/1=9.08kN第2排:F2=F2/n z=9.08/1=9.08kN1、强度验算弯矩图(kN·m)σmax=γ0M max/W=1×2.303×106/185000=12.45N/mm2≤[f]=215N/mm2 符合要求!2、抗剪验算剪力图(kN)τmax=γ0Q max/(8I zδ)[bh02-(b-δ)h2]=1×9.219×1000×[94×1802-(94-6.5)×158.62]/(8×16600000×6.5)=9.021N/mm2τmax=9.021N/mm2≤[τ]=125N/mm2符合要求!3、挠度验算变形图(mm)νmax=0.06mm≤[ν]=2×l x/250=2×1250/250=10mm符合要求!4、支座反力计算设计值:R1=4.055kN,R2=14.493kN 四、上拉杆件验算上拉杆件与建筑物连接参数:上拉杆件与主梁连接参数:1、上拉杆强度验算上拉杆件角度计算:α1=arctanL1/L2=arctan(3300/1050)=72.35°上拉杆件支座力:设计值:R S1=n z R2=1×14.493=14.493kN主梁轴向力设计值:N SZ1=R S1/tanα1=14.493/tan72.35°=4.611kN上拉杆件轴向力:设计值:N S1=γ0R S1/sinα1=1×14.493/sin72.35°=15.208kN上拉杆件的最大轴向拉力设计值:N S=max[N S1...N Si]=15.208kN轴心受拉稳定性计算:σ =N S/A=15.208×103/380.1=40.012N/mm2≤f=205N/mm2符合要求!2、花篮螺栓验算σ=N s/(π×d e2/4)=15.208×103/(π×122/4)=134.472N/mm2≤[ft]=170N/mm2符合要求!3、吊耳板计算型钢主梁上吊耳板排数 1 吊耳板厚t(mm) 12吊耳板两侧边缘与吊孔边缘净距b(mm) 50 顺受力方向,吊孔边距板边缘最小距离a(mm)65吊孔直径d0(mm) 25 吊耳板抗拉强度设计值f(N/mm2) 205吊耳板抗剪强度设计值f v(N/mm2) 125吊耳板由于型钢主梁位置吊耳板排数为1,则单个吊耳板所受荷载为N d=15.208/1=15.208kN参考GB50017-2017,对连接耳板进行如下验算:(1)耳板构造要求B e= 2t+16= 2×12+16=40mm≤b=50mm满足要求!4B e/3= 4×40/3=53.333mm≤a=65mm满足要求!(2)耳板孔净截面处的抗拉强度验算计算宽度:b1= min(2t+16,b-d0/3)= min(2×12+16,50-25/3)=40mmσ= N d/(2tb1)= 15.208×103/(2×12×40)=15.842N/mm2≤f=205N/mm2耳板孔净截面处抗拉强度满足要求!(3)耳板端部截面抗拉(劈开)强度验算σ= N d/[2t(a-2d0/3)]= 15.208×103/[2×12×(65-2×25/3)]=13.111N/mm2≤f=205N/mm2耳板端部截面抗拉强度满足要求!(4)耳板抗剪强度验算耳板端部抗剪截面宽度:Z= [(a+d0/2)2-(d0/2)2]0.5= [(65+25/2)2-(25/2)2]0.5=76.485mmτ= N d/(2tZ)= 15.208×103/(2×12×76.485)=8.285N/mm2≤fv=125N/mm2耳板抗剪强度满足要求!4、吊耳板与型钢主梁连接焊缝验算各上拉杆位置单个吊耳板焊缝所受荷载,垂直焊缝方向荷载F、平行焊缝方向荷载V分别为:上拉杆1位置吊耳板:由于型钢梁上吊耳板排数为1,则:单个吊耳板垂直焊缝方向荷载F1=R S1/1=14.493/1=14.493kN单个吊耳板平行焊缝方向荷载V1=R SZ1/1=4.611/1=4.611kN垂直于焊缝长度作用力(正应力):σf=F1/(0.7h f l w1)=14.493×103/(0.7×8×120)=21.566N/mm2≤βf f f w=1.22×160=195.2N/mm2 平行于焊缝长度作用力(剪应力):τf=V1/(0.7h f l w1)=4.611×103/(0.7×8×120)=6.862N/mm2≤f f w=160N/mm2[(σf/βf)2+τf2]0.5=[(21.566/1.22)2+6.8622]0.5=18.962N/mm2≤f f w=160N/mm2上拉杆1位置吊耳板焊缝强度满足要求!5、钢拉杆与吊耳板连接焊缝验算钢拉杆与吊耳板连接焊缝主要承受剪应力:τf=N d/(0.7h f×l w2)=15.208×103/(0.7×8×120)=22.632N/mm2≤f f w=160N/mm2钢拉杆与吊耳板连接焊缝验算符合要求!6、上拉与主梁连接吊耳板轴销验算上拉与主梁连接吊耳板轴销主要承受剪力:单个轴销抗剪承载力容许值:N v b=n vπd2f v b/4=1×3.142×222×125/(4×1000)=47.517kN轴销所受剪力:N v=N s/n2=15.208/1=15.208kN≤N v b=47.517kN上拉与主梁连接吊耳板轴销抗剪符合要求!7、上拉杆件与建筑物连接锚固螺栓验算上拉杆1:与建筑物连接螺栓所受拉力N t1=N s1×sin(90-α1)=15.208×sin(90°-72.35°)=4.611kN与建筑物连接螺栓所受剪力N v1=N s1×cos(90-α1)=15.208×cos(90°-72.35°)=14.493kN单个螺栓所受的拉力值:N t=N t1/n1=4.611/1=4.611kN单个螺栓所受的剪力值:N v=N v1/n1=14.493/1=14.493kN单个高强螺栓抗剪承载力设计值N v b=0.9kn f uP=0.9×1×1×0.5×125=56.25kN 每个高强螺栓受拉承载力设计值N t b=0.8P=0.8×125=100kNN V/N v b+N t/N t b=14.493/56.25+4.611/100=0.304≤1螺栓承载力满足要求。

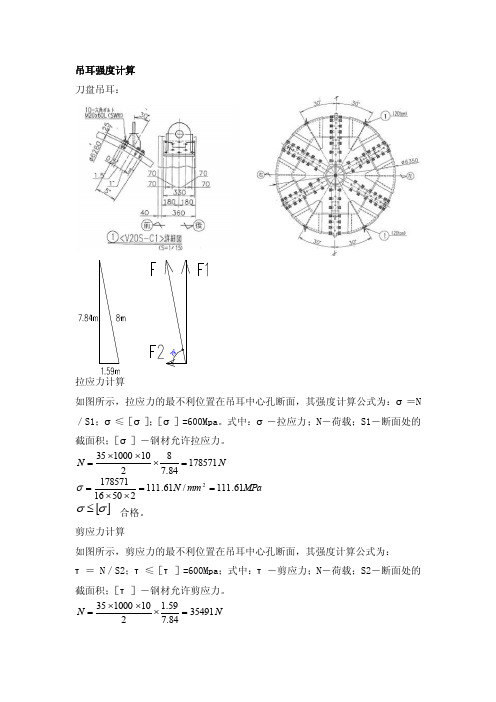

吊耳强度计算

吊耳强度计算刀盘吊耳:拉应力计算如图所示,拉应力的最不利位置在吊耳中心孔断面,其强度计算公式为:σ=N /S1;σ≤[σ];[σ]=600Mpa 。

式中:σ―拉应力;N ―荷载;S1―断面处的截面积;[σ]―钢材允许拉应力。

N N 17857184.78210100035=⨯⨯⨯=MPa mm N 61.111/61.111250161785712==⨯⨯=σ 合格。

剪应力计算如图所示,剪应力的最不利位置在吊耳中心孔断面,其强度计算公式为:τ= N /S2;τ≤[τ]=600Mpa ;式中:τ―剪应力;N ―荷载;S2―断面处的截面积;[τ]―钢材允许剪应力。

N N 3549184.759.1210100035=⨯⨯⨯=[]σσ≤MPa mm N 18.22/18.2225016354912==⨯⨯=τ合格局部挤压应力计算 如图所示,局部挤压应力的最不利位置在吊耳与销轴的结合处,其强度计算公式为: F =N /(t ×d )υ; F ≤[σ];式中:F ―局部挤压应力;N ―荷载;t ―吊耳厚度;d ―销轴直径(22t 卸扣直径39);υ―局部挤压系数1;[σ]―钢材允许压应力。

N N 17857184.78210100035=⨯⨯⨯= MPa mm N F 17.286/17.286139161785712==⨯⨯=合格角焊缝计算 P =N /l ×h ×k ;P ≤[σ1];式中:P ―焊缝应力;N ―荷载;l ―焊缝长度55mm ×2;h ―焊缝高度10mm ;k ―折减系数0.7;[σ1]―焊缝允许应力235N/mm 2。

N N 17857184.78210100035=⨯⨯⨯= 2/91.231255107.0178571mm N F =⨯⨯⨯= 合格。

螺栓拉应力计算刀盘上部吊耳采用螺栓M20×60L ,强度等级10.9,数量10个。

钢板弹簧吊耳设计

钢板弹簧吊耳设计郭伟;王常清;姚谢钧【摘要】钢板弹簧吊耳是汽车悬架中的常见零件.根据实际的工作经验总结,对钢板弹簧后吊耳的设计全过程做了论述,从吊耳的受力计算开始,对吊耳销、衬套的相关尺寸给出了设计推荐值,并对衬套的结构和工作方式做了详细的介绍,最后给出了吊耳螺栓力矩的计算方法.该设计方法对固定卷耳的设计也可作为参考.【期刊名称】《成都大学学报(自然科学版)》【年(卷),期】2016(035)001【总页数】4页(P77-80)【关键词】钢板弹簧;吊耳;衬套;力矩【作者】郭伟;王常清;姚谢钧【作者单位】上海汽车集团股份有限公司商用车技术中心,上海200438;上海汽车集团股份有限公司商用车技术中心,上海200438;上海汽车集团股份有限公司商用车技术中心,上海200438【正文语种】中文【中图分类】U463.33+4.1目前,轻型商用车和轻型载货汽车多数采用纵置钢板弹簧的悬架设计,钢板弹簧一般一端固定,另一端用吊耳的型式固定在车身或车架上.为了减轻路面传递到车身的振动冲击,其吊耳多采用橡胶衬套作为隔振措施,这种结构型式在实际应用中非常普遍[1-2].但目前很少有文献对这种吊耳设计方法进行介绍,本研究根据实际设计过程中的实践总结,讨论了钢板弹簧吊耳的具体设计步骤,该设计方法对固定卷耳设计也可作为参考.1.1 确定吊耳受力钢板弹簧一般一端固定连接在承载式车身或车架上,另一端可用吊耳连接在承载式车身或车架上,具体如图1所示.图1 钢板弹簧连接示意图1.1.1 制动时的吊耳受力计算[3].如图1所示,车辆紧急制动时,钢板弹簧前后卷耳处所受的力为P1、P2,吊耳处受力为P,(1)(2)式中,m为轮荷,kg;g为重力加速度,9.8 m/s2;l1为轮心距前卷耳长度,m;l2为轮心距后卷耳长度,m;C为地面距卷耳高度,m;Φ为道路摩擦系数,一般取0.8;FB为制动力(mgΦ),N.1.1.2 驱动时的吊耳受力计算[3].车辆驱动时,钢板弹簧前后卷耳处所受的力与制动工况相比,除了驱动力FA与制动力FB反向外,受力方式都相同,因此P1、P2及吊耳处受力P为,(3)(4)1.1.3 振动时的吊耳受力计算.车辆在行驶过程中会受到振动冲击,一般按3倍的满载簧载质量进行计算前后卷耳处的受力P1、P2及吊耳处受力P,计算式为,(5)(6)式中,ms为满载状态下的单边簧载质量,kg.通过计算上述3种工况下的前后卷耳的受力及吊耳处受力P,选取最大的一种工况进行设计计算.1.2 确定吊耳销直径钢板弹簧的卷耳销和吊耳销均需满足一定强度的要求,其直径应满足,(7)式中,d为吊耳销直径,mm;P为计算的吊耳所受到的最大力,N;b为板簧宽度,mm;[σ]为吊耳销的许用挤压应力,一般40Cr或SCM435调质处理的许用挤压应力[σ]≤9 N/mm2.根据式(7)可以初步确定吊耳销的直径.1.3 确定吊耳销端部螺纹规格吊耳销的直径确定后,然后根据吊耳的连接方式,采用不同的结构形式[4].如果端部采用螺纹形式,则要考虑吊耳销与盖板的台阶定位要求,一般螺纹的直径比吊耳销直径小4 mm左右,具体如图2所示.图2 吊耳销示意图吊耳销端部螺纹直径按式(8)进行初定后,然后根据设计手册选择与之相近的螺纹规格.d1=d-4(8)式中,d1为吊耳销端部螺纹直径,mm;d为吊耳销直径,mm.1.4 确定衬套工作方式及主要参数为了降低振动传递到车身上的冲击,吊耳销通常都通过橡胶衬套与车身或车架连接.衬套一般有两种结构:一是内外有金属套管或仅有内套管,二是纯橡胶衬套,其结构如图3所示.图3 衬套结构示意图1.4.1 衬套结构的选择.套管衬套的工作方式是与配合件过盈连接,转动只有通过橡胶的扭转来实现,橡胶的扭转工作角度一般小于20 °,极限不大于25 °[5].因此,此类衬套用于吊耳摆动范围小的情况,其优点是工作时配合件之间没有相对转动,没有摩擦产生,故不产生噪音等异响.纯橡胶衬套用于吊耳摆动范围大的情况,也就是橡胶扭转工作角无法满足吊耳的运动范围,就必须采用此类衬套.其特点就是工作时,衬套与配合件有相对转动,因此有摩擦产生,有异响产生.设计时必须控制好橡胶衬套的尺寸参数和结构,同时添加石蜡等减摩剂,降低工作噪音.1.4.2 衬套挤压应力的校核.衬套只能承受一定范围内的静态和动态的径向载荷,因此必须对所设计的衬套进行挤压应力的校核.衬套的受力情况如图4所示,一般对邵氏硬度为60度的橡胶,其能承受最大的径向平均压应力为为4.2 MPa.(9)式中,P为衬套所受的径向力,满载静态时计算值,N;L为衬套内套管金属部分的长度,纯橡胶衬套时为吊耳销与橡胶接触的长度,m;OD为衬套内套管的外径,纯橡胶衬套时为吊耳销与橡胶配合处的外径,m.图4 衬套承受挤压应力的计算示意图在实际的设计中应注意:衬套的橡胶邵氏硬度初始目标为55~60度,最低不允许低于45度.如果硬度值低于52度,其所能承受的最大径向平均压应力将降低10%;橡胶扭转工作角会降低承受的最大径向平均压应力,扭转工作角超过20 °,其能承受的最大径向平均压应力应降低,当扭转工作角超过25 °时,其能承受的最大径向平均压应力为2~2.75 MPa.如果扭转工作角小于10 °,且衬套长度与厚度比大于10∶1时,其能承受的最大径向平均压应力可以超过6.90 MPa;动态情况下,衬套承受的最大径向压应力是静态的4~5倍,其能承受的最大径向平均压应力约为20 MPa.1.5 确定吊耳销阶梯长度为了使吊耳能正常工作,必须确定吊耳销的阶梯长度,使吊耳销与盖板之间留有一定的间隙Δ(见图5),否则,会出现吊耳与盖板摩擦而出现异响,其计算式为,L-U≥L′图5 吊耳销阶梯长度确定(10)式中,L为衬套未压缩时的长度,mm;U为衬套的预压缩量,mm,如果采用有内套管的衬套型式,该值为0;L’为吊耳销的阶梯长度,mm.1.6 吊耳总成的拧紧力矩确定为了保证吊耳正常的工作,必须确定锁紧螺母的拧紧力矩.1.6.1 拧紧力矩应满足吊耳各工况下的受力.按计算得到的吊耳最大外力(见图6),按下式计算所需要的拧紧力矩.图6 吊耳螺母的拧紧力矩确定(11)式中,T为吊耳销锁紧螺母的估算力矩,N.m;K为扭矩系数,由GB/T 16823.2[6]查出;d1为吊耳销端部螺纹直径,m;F外力为按“1.1”项下计算得到的吊耳最大受力,N;μ为吊耳与衬套端面的摩擦系数;n为吊耳与衬套的接触面个数;Ca为衬套的轴向刚度,N/mm;U为衬套的预压缩量,mm.1.6.2 拧紧力矩应满足衬套扭转的工作要求.由于衬套是通过橡胶的扭转进行工作的,所以吊耳销锁紧螺母的拧紧力矩必须能克服衬套的扭转力矩,其计算式为,T≥CΦΦ(12)式中,T为吊耳销锁紧螺母的估算力矩,N.m;CΦ为衬套的扭转刚度,N.m/deg;Φ为衬套最大的工作转角,deg.1.6.3 拧紧力矩应满足衬套轴向压缩的要求.车辆在转弯时会产生向心力,在吊耳处,衬套因此会承受相应的轴向力.为了不使吊耳与盖板出现碰撞,所以吊耳侧向力应小于衬套的预压力,其计算式为,F侧向力≤CaU(13)式中,F侧向力为吊耳销所受到的侧向力,N;Ca为衬套的轴向刚度,N/mm;U 为衬套的预压缩量,mm.1.6.4 拧紧力矩产生的轴向力应满足衬套压缩量的要求.衬套压紧后的体积膨胀量应能充满吊耳销与安装套管的间隙,其计算式为,ΔV预压量>ΔV间隙(14)式中,ΔV预压量是衬套设定预压量为U时的体积膨胀量,mm3;ΔV间隙是衬套与吊耳销及衬套与安装套管之间的间隙,mm3.在具体设计时,按式(13)、(14)确定衬套的预压量U,然后代入到式(11)进行拧紧力矩的估算,然后按式(12)进行校核,最终确定符合工作要求的拧紧力矩.2 结论本研究主要对钢板弹簧吊耳的设计进行探讨:从吊耳受力计算开始,作为设计的基础输入;讨论了吊耳销的基本尺寸的确定;对吊耳衬套的受力进行了校核并给出了相应的规范;最后给出了吊耳销锁紧螺母拧紧力矩的确定方法.从而对钢板弹簧吊耳设计进行了较完整的总结.本研究虽然主要讨论的是吊耳设计,但是对钢板弹簧的固定吊耳设计同样具有指导意义.Design of Leaf Spring ShackleGUO Wei, WANG Changqing, YAO Xiejun(Commercial Vehicle Technical Center SAIC, Shanghai 200438, China) Abstract:Shackle of leaf spring is an ordinary component of automotive suspension. The paper mainly discusses the design procedure of leaf spring shackle acc ording to author’s own experiences.The paper begins with the calculation of the force endured by shackle of leaf spring,and gives recommended val ue on the size of shackle bolt and bushing,and introduces the structure and working manner of bushing,and finally provides the method of calculating the torque of shackle bolt.Although the paper mainly discusses the desig n of shackle of leaf spring,the design of the front eye of leaf spring can take it as reference too.Key words:leaf spring;shackle;bush;torque中图分类号:U463.33+4.1文献标志码:A作者简介:郭伟(1975 — ),男,硕士,工程师,从事汽车底盘及零部件设计与开发.收稿日期: 2016-01-18.文章编号:1004-5422(2016)01-0077-041.1.1 制动时的吊耳受力计算[3].如图1所示,车辆紧急制动时,钢板弹簧前后卷耳处所受的力为P1、P2,吊耳处受力为P,式中,m为轮荷,kg;g为重力加速度,9.8 m/s2;l1为轮心距前卷耳长度,m;l2为轮心距后卷耳长度,m;C为地面距卷耳高度,m;Φ为道路摩擦系数,一般取0.8;FB为制动力(mgΦ),N.1.1.2 驱动时的吊耳受力计算[3].车辆驱动时,钢板弹簧前后卷耳处所受的力与制动工况相比,除了驱动力FA与制动力FB反向外,受力方式都相同,因此P1、P2及吊耳处受力P为,1.1.3 振动时的吊耳受力计算.车辆在行驶过程中会受到振动冲击,一般按3倍的满载簧载质量进行计算前后卷耳处的受力P1、P2及吊耳处受力P,计算式为,式中,ms为满载状态下的单边簧载质量,kg.通过计算上述3种工况下的前后卷耳的受力及吊耳处受力P,选取最大的一种工况进行设计计算.1.2 确定吊耳销直径钢板弹簧的卷耳销和吊耳销均需满足一定强度的要求,其直径应满足,式中,d为吊耳销直径,mm;P为计算的吊耳所受到的最大力,N;b为板簧宽度,mm;[σ]为吊耳销的许用挤压应力,一般40Cr或SCM435调质处理的许用挤压应力[σ]≤9 N/mm2.根据式(7)可以初步确定吊耳销的直径.1.3 确定吊耳销端部螺纹规格吊耳销的直径确定后,然后根据吊耳的连接方式,采用不同的结构形式[4].如果端部采用螺纹形式,则要考虑吊耳销与盖板的台阶定位要求,一般螺纹的直径比吊耳销直径小4 mm左右,具体如图2所示.图2 吊耳销示意图吊耳销端部螺纹直径按式(8)进行初定后,然后根据设计手册选择与之相近的螺纹规格.d1=d-4(8)式中,d1为吊耳销端部螺纹直径,mm;d为吊耳销直径,mm.1.4 确定衬套工作方式及主要参数为了降低振动传递到车身上的冲击,吊耳销通常都通过橡胶衬套与车身或车架连接.衬套一般有两种结构:一是内外有金属套管或仅有内套管,二是纯橡胶衬套,其结构如图3所示.图3 衬套结构示意图1.4.1 衬套结构的选择.套管衬套的工作方式是与配合件过盈连接,转动只有通过橡胶的扭转来实现,橡胶的扭转工作角度一般小于20 °,极限不大于25 °[5].因此,此类衬套用于吊耳摆动范围小的情况,其优点是工作时配合件之间没有相对转动,没有摩擦产生,故不产生噪音等异响.纯橡胶衬套用于吊耳摆动范围大的情况,也就是橡胶扭转工作角无法满足吊耳的运动范围,就必须采用此类衬套.其特点就是工作时,衬套与配合件有相对转动,因此有摩擦产生,有异响产生.设计时必须控制好橡胶衬套的尺寸参数和结构,同时添加石蜡等减摩剂,降低工作噪音.1.4.2 衬套挤压应力的校核.衬套只能承受一定范围内的静态和动态的径向载荷,因此必须对所设计的衬套进行挤压应力的校核.衬套的受力情况如图4所示,一般对邵氏硬度为60度的橡胶,其能承受最大的径向平均压应力为为4.2 MPa.(9)式中,P为衬套所受的径向力,满载静态时计算值,N;L为衬套内套管金属部分的长度,纯橡胶衬套时为吊耳销与橡胶接触的长度,m;OD为衬套内套管的外径,纯橡胶衬套时为吊耳销与橡胶配合处的外径,m.图4 衬套承受挤压应力的计算示意图在实际的设计中应注意:衬套的橡胶邵氏硬度初始目标为55~60度,最低不允许低于45度.如果硬度值低于52度,其所能承受的最大径向平均压应力将降低10%;橡胶扭转工作角会降低承受的最大径向平均压应力,扭转工作角超过20 °,其能承受的最大径向平均压应力应降低,当扭转工作角超过25 °时,其能承受的最大径向平均压应力为2~2.75 MPa.如果扭转工作角小于10 °,且衬套长度与厚度比大于10∶1时,其能承受的最大径向平均压应力可以超过6.90 MPa;动态情况下,衬套承受的最大径向压应力是静态的4~5倍,其能承受的最大径向平均压应力约为20 MPa.1.5 确定吊耳销阶梯长度为了使吊耳能正常工作,必须确定吊耳销的阶梯长度,使吊耳销与盖板之间留有一定的间隙Δ(见图5),否则,会出现吊耳与盖板摩擦而出现异响,其计算式为,L-U≥L′图5 吊耳销阶梯长度确定(10)式中,L为衬套未压缩时的长度,mm;U为衬套的预压缩量,mm,如果采用有内套管的衬套型式,该值为0;L’为吊耳销的阶梯长度,mm.1.6 吊耳总成的拧紧力矩确定为了保证吊耳正常的工作,必须确定锁紧螺母的拧紧力矩.1.6.1 拧紧力矩应满足吊耳各工况下的受力.按计算得到的吊耳最大外力(见图6),按下式计算所需要的拧紧力矩.图6 吊耳螺母的拧紧力矩确定(11)式中,T为吊耳销锁紧螺母的估算力矩,N.m;K为扭矩系数,由GB/T 16823.2[6]查出;d1为吊耳销端部螺纹直径,m;F外力为按“1.1”项下计算得到的吊耳最大受力,N;μ为吊耳与衬套端面的摩擦系数;n为吊耳与衬套的接触面个数;Ca为衬套的轴向刚度,N/mm;U为衬套的预压缩量,mm.1.6.2 拧紧力矩应满足衬套扭转的工作要求.由于衬套是通过橡胶的扭转进行工作的,所以吊耳销锁紧螺母的拧紧力矩必须能克服衬套的扭转力矩,其计算式为,T≥CΦΦ(12)式中,T为吊耳销锁紧螺母的估算力矩,N.m;CΦ为衬套的扭转刚度,N.m/deg;Φ为衬套最大的工作转角,deg.1.6.3 拧紧力矩应满足衬套轴向压缩的要求.车辆在转弯时会产生向心力,在吊耳处,衬套因此会承受相应的轴向力.为了不使吊耳与盖板出现碰撞,所以吊耳侧向力应小于衬套的预压力,其计算式为,F侧向力≤CaU(13)式中,F侧向力为吊耳销所受到的侧向力,N;Ca为衬套的轴向刚度,N/mm;U 为衬套的预压缩量,mm.1.6.4 拧紧力矩产生的轴向力应满足衬套压缩量的要求.衬套压紧后的体积膨胀量应能充满吊耳销与安装套管的间隙,其计算式为,ΔV预压量>ΔV间隙(14)式中,ΔV预压量是衬套设定预压量为U时的体积膨胀量,mm3;ΔV间隙是衬套与吊耳销及衬套与安装套管之间的间隙,mm3.在具体设计时,按式(13)、(14)确定衬套的预压量U,然后代入到式(11)进行拧紧力矩的估算,然后按式(12)进行校核,最终确定符合工作要求的拧紧力矩.2 结论本研究主要对钢板弹簧吊耳的设计进行探讨:从吊耳受力计算开始,作为设计的基础输入;讨论了吊耳销的基本尺寸的确定;对吊耳衬套的受力进行了校核并给出了相应的规范;最后给出了吊耳销锁紧螺母拧紧力矩的确定方法.从而对钢板弹簧吊耳设计进行了较完整的总结.本研究虽然主要讨论的是吊耳设计,但是对钢板弹簧的固定吊耳设计同样具有指导意义.Design of Leaf Spring ShackleGUO Wei, WANG Changqing, YAO Xiejun(Commercial Vehicle Technical Center SAIC, Shanghai 200438, China) Abstract:Shackle of leaf spring is an ordinary component of automotive suspension. The paper mainly discusses the design procedure of leaf spring shackle acc ording to author’s own experiences.The paper begins with the calculation of the force endured by shackle of leaf spring,and gives recommended val ue on the size of shackle bolt and bushing,and introduces the structure an d working manner of bushing,and finally provides the method of calculatin g the torque of shackle bolt.Although the paper mainly discusses the desig n of shackle of leaf spring,the design of the front eye of leaf spring can tak e it as reference too.Key words:leaf spring;shackle;bush;torque中图分类号:U463.33+4.1文献标志码:A作者简介:郭伟(1975 — ),男,硕士,工程师,从事汽车底盘及零部件设计与开发.收稿日期: 2016-01-18.文章编号:1004-5422(2016)01-0077-04吊耳销端部螺纹直径按式(8)进行初定后,然后根据设计手册选择与之相近的螺纹规格.d1=d-4式中,d1为吊耳销端部螺纹直径,mm;d为吊耳销直径,mm.1.4 确定衬套工作方式及主要参数为了降低振动传递到车身上的冲击,吊耳销通常都通过橡胶衬套与车身或车架连接.衬套一般有两种结构:一是内外有金属套管或仅有内套管,二是纯橡胶衬套,其结构如图3所示.图3 衬套结构示意图1.4.1 衬套结构的选择.套管衬套的工作方式是与配合件过盈连接,转动只有通过橡胶的扭转来实现,橡胶的扭转工作角度一般小于20 °,极限不大于25 °[5].因此,此类衬套用于吊耳摆动范围小的情况,其优点是工作时配合件之间没有相对转动,没有摩擦产生,故不产生噪音等异响.纯橡胶衬套用于吊耳摆动范围大的情况,也就是橡胶扭转工作角无法满足吊耳的运动范围,就必须采用此类衬套.其特点就是工作时,衬套与配合件有相对转动,因此有摩擦产生,有异响产生.设计时必须控制好橡胶衬套的尺寸参数和结构,同时添加石蜡等减摩剂,降低工作噪音.1.4.2 衬套挤压应力的校核.衬套只能承受一定范围内的静态和动态的径向载荷,因此必须对所设计的衬套进行挤压应力的校核.衬套的受力情况如图4所示,一般对邵氏硬度为60度的橡胶,其能承受最大的径向平均压应力为为4.2 MPa.(9)式中,P为衬套所受的径向力,满载静态时计算值,N;L为衬套内套管金属部分的长度,纯橡胶衬套时为吊耳销与橡胶接触的长度,m;OD为衬套内套管的外径,纯橡胶衬套时为吊耳销与橡胶配合处的外径,m.图4 衬套承受挤压应力的计算示意图在实际的设计中应注意:衬套的橡胶邵氏硬度初始目标为55~60度,最低不允许低于45度.如果硬度值低于52度,其所能承受的最大径向平均压应力将降低10%;橡胶扭转工作角会降低承受的最大径向平均压应力,扭转工作角超过20 °,其能承受的最大径向平均压应力应降低,当扭转工作角超过25 °时,其能承受的最大径向平均压应力为2~2.75 MPa.如果扭转工作角小于10 °,且衬套长度与厚度比大于10∶1时,其能承受的最大径向平均压应力可以超过6.90 MPa;动态情况下,衬套承受的最大径向压应力是静态的4~5倍,其能承受的最大径向平均压应力约为20 MPa.1.5 确定吊耳销阶梯长度为了使吊耳能正常工作,必须确定吊耳销的阶梯长度,使吊耳销与盖板之间留有一定的间隙Δ(见图5),否则,会出现吊耳与盖板摩擦而出现异响,其计算式为,L-U≥L′图5 吊耳销阶梯长度确定(10)式中,L为衬套未压缩时的长度,mm;U为衬套的预压缩量,mm,如果采用有内套管的衬套型式,该值为0;L’为吊耳销的阶梯长度,mm.1.6 吊耳总成的拧紧力矩确定为了保证吊耳正常的工作,必须确定锁紧螺母的拧紧力矩.1.6.1 拧紧力矩应满足吊耳各工况下的受力.按计算得到的吊耳最大外力(见图6),按下式计算所需要的拧紧力矩.图6 吊耳螺母的拧紧力矩确定(11)式中,T为吊耳销锁紧螺母的估算力矩,N.m;K为扭矩系数,由GB/T 16823.2[6]查出;d1为吊耳销端部螺纹直径,m;F外力为按“1.1”项下计算得到的吊耳最大受力,N;μ为吊耳与衬套端面的摩擦系数;n为吊耳与衬套的接触面个数;Ca为衬套的轴向刚度,N/mm;U为衬套的预压缩量,mm.1.6.2 拧紧力矩应满足衬套扭转的工作要求.由于衬套是通过橡胶的扭转进行工作的,所以吊耳销锁紧螺母的拧紧力矩必须能克服衬套的扭转力矩,其计算式为,T≥CΦΦ(12)式中,T为吊耳销锁紧螺母的估算力矩,N.m;CΦ为衬套的扭转刚度,N.m/deg;Φ为衬套最大的工作转角,deg.1.6.3 拧紧力矩应满足衬套轴向压缩的要求.车辆在转弯时会产生向心力,在吊耳处,衬套因此会承受相应的轴向力.为了不使吊耳与盖板出现碰撞,所以吊耳侧向力应小于衬套的预压力,其计算式为,F侧向力≤CaU(13)式中,F侧向力为吊耳销所受到的侧向力,N;Ca为衬套的轴向刚度,N/mm;U 为衬套的预压缩量,mm.1.6.4 拧紧力矩产生的轴向力应满足衬套压缩量的要求.衬套压紧后的体积膨胀量应能充满吊耳销与安装套管的间隙,其计算式为,ΔV预压量>ΔV间隙(14)式中,ΔV预压量是衬套设定预压量为U时的体积膨胀量,mm3;ΔV间隙是衬套与吊耳销及衬套与安装套管之间的间隙,mm3.在具体设计时,按式(13)、(14)确定衬套的预压量U,然后代入到式(11)进行拧紧力矩的估算,然后按式(12)进行校核,最终确定符合工作要求的拧紧力矩.2 结论本研究主要对钢板弹簧吊耳的设计进行探讨:从吊耳受力计算开始,作为设计的基础输入;讨论了吊耳销的基本尺寸的确定;对吊耳衬套的受力进行了校核并给出了相应的规范;最后给出了吊耳销锁紧螺母拧紧力矩的确定方法.从而对钢板弹簧吊耳设计进行了较完整的总结.本研究虽然主要讨论的是吊耳设计,但是对钢板弹簧的固定吊耳设计同样具有指导意义.Design of Leaf Spring ShackleGUO Wei, WANG Changqing, YAO Xiejun(Commercial Vehicle Technical Center SAIC, Shanghai 200438, China) Abstract:Shackle of leaf spring is an ordinary component of automotive suspension. The paper mainly discusses the design procedure of leaf spring shackle acc ording to author’s own experiences.The paper begins with the calculation of the force endured by shackle of leaf spring,and gives recommended val ue on the size of shackle bolt and bushing,and introduces the structure an d working manner of bushing,and finally provides the method of calculatin g the torque of shackle bolt.Although the paper mainly discusses the desig n of shackle of leaf spring,the design of the front eye of leaf spring can take it as reference too.Key words:leaf spring;shackle;bush;torque中图分类号:U463.33+4.1文献标志码:A作者简介:郭伟(1975 — ),男,硕士,工程师,从事汽车底盘及零部件设计与开发.收稿日期: 2016-01-18.文章编号:1004-5422(2016)01-0077-041.4.1 衬套结构的选择.套管衬套的工作方式是与配合件过盈连接,转动只有通过橡胶的扭转来实现,橡胶的扭转工作角度一般小于20 °,极限不大于25 °[5].因此,此类衬套用于吊耳摆动范围小的情况,其优点是工作时配合件之间没有相对转动,没有摩擦产生,故不产生噪音等异响.纯橡胶衬套用于吊耳摆动范围大的情况,也就是橡胶扭转工作角无法满足吊耳的运动范围,就必须采用此类衬套.其特点就是工作时,衬套与配合件有相对转动,因此有摩擦产生,有异响产生.设计时必须控制好橡胶衬套的尺寸参数和结构,同时添加石蜡等减摩剂,降低工作噪音.1.4.2 衬套挤压应力的校核.衬套只能承受一定范围内的静态和动态的径向载荷,因此必须对所设计的衬套进行挤压应力的校核.衬套的受力情况如图4所示,一般对邵氏硬度为60度的橡胶,其能承受最大的径向平均压应力为为4.2 MPa.式中,P为衬套所受的径向力,满载静态时计算值,N;L为衬套内套管金属部分的长度,纯橡胶衬套时为吊耳销与橡胶接触的长度,m;OD为衬套内套管的外径,。

吊耳膨胀螺栓规格

吊耳膨胀螺栓规格吊耳膨胀螺栓是一种特殊的膨胀螺栓,也被称为膨胀螺母或装配式膨胀螺栓。

它是一种采用拉伸的方式来实现预应力的紧固件,用于连接在混凝土或砌体结构中的金属构件。

吊耳膨胀螺栓在装配时需要将其安装在孔内,随后利用螺母或套管组件,通过对吊耳膨胀螺栓进行控制性拉伸,以实现预应力状态,从而使之牢固地固定在混凝土或砌体结构中。

随着工业和建筑业的发展,吊耳膨胀螺栓在建筑中得到了广泛的应用。

为了满足不同装配需求,吊耳膨胀螺栓也有不同的规格。

吊耳膨胀螺栓的主要材料为碳钢材料,常用的材质有Q235、Q345等。

由于混凝土等特殊墙体中的金属构件通常都非常重,为了满足这些金属构件需要的牢固度和强度,吊耳膨胀螺栓通常采用高强度、高韧性的碳钢制造,以确保吊耳膨胀螺栓在紧固过程中的不变形性和强度。

二、吊耳膨胀螺栓尺寸适用范围1.公制螺纹的吊耳膨胀螺栓:通常适用于民用建筑领域的金属构件固定。

其尺寸范围从M6到M24等。

3.旋转型吊耳膨胀螺栓:适用于需要自行钻孔的特殊建筑和安装领域,尺寸范围从M8到M20等。

控制吊耳膨胀螺栓的适当拉伸是必要的。

拉伸得不够会影响吊耳膨胀螺栓的紧固效果,拉伸过度则可能导致吊耳膨胀螺栓断裂。

在吊耳膨胀螺栓控制时,需要参考以下指导范围:1. 拉伸量的范围:常规范围为膨胀螺栓体积的0.5%到1%。

2. 安装深度的范围:通常是吊耳膨胀螺栓长度的1.5到2倍,必须超出金属件厚度约10到15mm。

通常为膨胀力的两倍以上。

吊耳膨胀螺栓的规格和控制范围在施工和装配时都需要严格遵守。

由于安装不良或控制不当而导致吊耳膨胀螺栓金属件固定不稳定,可能导致金属构件的松动或滑动,从而影响建筑物的安全性能。

因此,在使用吊耳膨胀螺栓的同时,需要保证其完好性和规格的匹配。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

96670.875

N

320

Mpa

0.75

M27*3

23.752

mm

443.088268 mm2

72.7250694 MPa 72.7250694 MPa

吊耳许用应力 [σ]1’螺源自许用应力 338.2289788181

Mpa

228

Mpa

325

4200

kg

N

度 N mm mm mm

Mpa mm2

216.666667 Mpa

130

Mpa

61.3783333 Mpa

系数1.414 满足

单个吊耳配备螺栓数n2 螺栓允许负荷P2 螺栓材料的屈服点σs 螺栓在和不均匀系数 螺栓规格 螺栓小径 螺栓受力 单个螺栓面积 35CrMoA 螺栓剪切应力 螺栓拉应力

吊耳受力 设备质量 动载系数 吊耳安全系数k 设备起吊重量D 不均匀受力系数c 吊耳数量n1 最大吊装角度 吊耳承受最大载荷P1 吊耳外径D1 吊耳内径D2 吊耳厚度 吊耳材料 吊平耳行材于料P力的方屈向服最点小σ截s 面积 Amin 许用拉应力[σ]2’

许用切应力[τ]1 切应力τ

26305 1.5 2 257789 0.75 4 45 257789 200 60 60 Q345