抗氧剂与UV剂光稳定剂大全

塑料抗氧剂和光稳定剂的作用、主要功能及应用技术

136

40

192

62

注:循环空气老化箱中的手动弯曲破坏

HALS 对于0.1mm厚LLDPE薄膜的热氧化稳定性

添

加

剂

无

0.03% 1076

0.03ቤተ መጻሕፍቲ ባይዱ 1010

0.02% 1010 + 0.08% 168

0.01% 1076 + 0.04% 168 + 0.05%HALS622

0.01% 1076 + 0.04% 168 + 0.05%HALS944

塑料抗氧剂和光稳定剂的作用、 主要功能及应用技术

1 抗氧剂、光稳定剂的作用与功能

塑料材料因分子结构不同,或同分子结构因聚合 工艺不同、加工工艺不同、使用环境和条件不同, 自身的热氧化、光氧化反应速度和抗热氧化、光氧 化反应能力有很大不同。

抗氧剂和光稳定剂是添加于塑料材料中,有效地 抑制或降低塑料大分子的热氧化、光氧化反应速度, 显著地提高塑料材料的耐热、耐光性能,延缓塑料 材料的降解、老化过程,延长塑料制品使用寿命的 塑料助剂。

国内受阻胺光稳定剂的消费量占国内光稳定剂 消费总量的65%左右。

紫外线吸收型光稳定剂

紫外线吸收型光稳定剂通称为紫外线吸收剂, 这类光稳定剂是利用自身分子结构,将光能转 换成热能,避免塑料材料发生光氧化反应而起 到光稳定作用。紫外线吸收剂根据分子结构不 同分为二苯甲酮类和苯并三唑类等。

国内二苯甲酮类光稳定剂和苯并三唑类光稳定 剂消费量分别占国内光稳定剂消费总量的25% 和 10%左右。

受阻酚抗氧剂

是塑料材料的主抗氧剂,其主要作用是与塑料 材料中因氧化产生的氧化自由基R·、ROO·反 应,中断活性链的增长。受阻酚抗氧剂按分子 结构分为单酚、双酚、多酚、氮杂环多酚等品 种。

光稳定剂——精选推荐

紫外吸收剂(UV Absorber)化学类型品名外观特点应用添加量(相对于树脂固体分) 二苯甲酮Chimassorb 81 粉末提高UV清漆浅色漆的耐黄变性能仅建议用于对耐候性能要求较低的场合1-3%苯并三氮唑Tivuvin 99-2TDS深棕色液体优异的热稳定性和环境耐久性,适合于保护在高温烘烤及极端苛刻条件下使用的工业涂料宽广的吸收波范围,可给予光敏底材如木器、塑料等以有效的保护木器染色体系和清漆,工业涂料,高温烘烤涂料,如卷钢涂料清漆体系:1.0-3.0% 单独使用或配合0.5-2.0% Tinuvin292 或123有色体系:1.0-3.0% 单独使用或配合0.5-2.0% Tinuvin292 或123 Tinuvin384-2TDS淡黄色液体颜色浅;可在水性体系中分散即使在高浓度下,与体系也有很好的相容性;低挥发性,长效的耐迁移性和耐萃取性建议用于汽车涂料、卷钢涂料、木器涂料1.0-3.0% 单独使用或配合0.5-2.0%Tinuvin292 或123Tinuvin 9945DW 乳白色分散体挥发性和热稳定性佳,可在水中完全分散:较广的吸收特性:水性建筑涂料、UV固化体系、工业涂料和木器涂料 2.0%-5.0%Tinuvin 900TDS淡黄色粉末较广的吸收特性;非常低的挥发性;高化学稳定性,特别适合需经受高温和极端条件的体系;长效的耐萃取性和耐迁移性高温烘烤固化体系,如:卷钢漆、粉末涂料;Tinuvin900可以被加入到汽车漆中涂和清漆中粉末涂料:1.0-3.0%Tinuvi900 +0.5-2.0% Tinuvin144或111FD液体涂料:1.0-3.0%Tinuvin900 +0.5-2.0%Tinuvin292 或123Tinuvin 928TDS淡黄色晶型粉末较广的吸收特性;好的溶解性与好的相容性;耐高温和环境温度性好,特别适合需要高温固化的体系粉末涂料和卷钢涂料、汽车涂料粉末涂料:1.0-3.0%Tinuvin928 +0.5-2.0% Tinuvin144或111FD液体涂料:1.0-3.0%^Tinuvin928 +0.5-2.0% Tinuvin292或Tinuvin123 Tinuvin 1130TDS黄色至浅琥珀色粘稠液体在水性体系中易乳化;即使在高浓度下,与体系也有很好的相容性;低挥发性;高化学稳定性各种溶剂型或水性涂料体系中,如汽车涂料、工业涂料和市售涂料(如:木器着色涂料)1.0-3.0% 单独使用或配合0.5-2.0%Tinuvin292 或123三嗪Tinuvin 400TDS粘稠淡黄色液体高吸收特性和光化学稳定性;即使在高浓度,与体系也有很好的相容性;非常低的挥发性;高化学稳定性;长效耐迁移性和耐萃取性设计用于与体系内其他组分无交叉反应的紫外光吸收剂,专门用于胺催化或金属催化固化的涂料体系.由于Tinuvin400 本身颜色浅及光稳定性好,它还特别用于UV固化的体系1.0-3.0% 单独使用或配合0.5-2.0%Tinuvin292 或123Tinuvin 400DW TDS乳白色分散体蓝移和高吸收特性,热稳定性高,不与胺或金属催化剂反应,不迁移。

塑料涂料添加剂-光稳定剂

光引发剂 907 光引发剂 剂 184 光引发剂 651 (BDK)

与 ITX、EDAB 一起用于色漆体系,与液体光敏剂混溶性好 (如 EHA)且气味低 适用于光固化清漆体系(白色木器漆、纸 张上光油)也 作 UV-印刷油墨的助引发剂,与其它引发剂或 UV 吸收剂同 时使用 配合其它引发剂,用于 UV 固化油墨和纸、金属及塑料上光 漆中,具有优异的吸收性,特别用于胶印网油墨及上光漆, 也用于抗光蚀剂、阻焊油墨、印刷板材中(电子 工业) 适用于丙烯酸光固化清漆体系,可经受长期日晒且耐黄变 的涂料之中,易于共混,经常复配使用

光引发剂 光引发剂 光引发剂 光引发剂 光引发剂 光引发剂 光引发剂

ITX DETX TPO TGIC EDB DMBI EHA

用于透明或有色 UV 固化油墨、粘合剂、涂料和光抗蚀剂, 常与 EDAB 一起使用,与阴离子引发剂一起使用时,还起敏 化剂作用 用于各种涂层、特别适用于 UV-固化油墨 和有色体系中。

抗氧剂 1010 Antioxidant 1010 Antioxidant 1076 Antioxidant 168

Antioxidant 264 Antioxidant 1098 Antioxidant 2246 Antioxidant 300 Antioxidant 311 Antioxidant DLTP

用于 PVC、PE、PP、PS、ABS 等热塑性塑料以及聚酯纤维、 油漆、油墨、涂料等的增白,不适用于加工温度大于 270°C 的塑料。 作聚酯原液增白,特别适用于涤纶纤维的增白 合成纤维与塑料制品的增白, 聚烯烃、 PVC、 发泡 PVC、 TPR、 EVA、及 PU 泡沫、合成橡胶等,还可用于涂料、天然漆等的 增白,对发泡塑料特别是 EVA、PE 发泡有特效。 类似 OB-1, 对聚酯纤维及塑料制品的增白效果比 OB-1 更佳, 而且与塑料的相溶性比 OB-1 更好 用于涤纶(聚酯),聚乙烯、聚丙烯、聚氯乙烯等塑料

光稳定剂

激发态的羰基传递给分子氧,产生单线态氧。

3

C

O*

O2

C

O +

1

O2

HOO

1

O2

+

C

C

C

CH

导致进一 步氧化降 解

4.其他光引发因素

在高分子材料中含有大量的各种降解的杂质,都可成 为光氧化作用的潜在敏化剂。 催化剂、变价金属及其氧化物等。

2 苯甲酸法 以UV-537为例

OH O C

OC8H17

UV-531强烈吸收300~375nm的紫外线,与大多数 聚合物相容,无色,主要用于聚烯烃。

3 三氯甲苯法

以2,4-二羟基二苯甲酮为例

OH O C

OH

苯甲酰氯法应用广泛:

获得产品色泽好,几乎是白色结晶,但原料成本高, 反应收率低(50~60%)。 AlCl3大量催化剂给后处 理常带来困难。

H H2 C C*

H2 C

H C

hv

H2 C

H C

+

1

O2

O2

H2 C H C

O2

2 氢过氧化物的产生与引发

单线态氧攻击不饱和键所产生的氢过氧化物是聚合物光降解的关 键中间体。 光引发初期所形成的大分子烷基自由基与分子氧反应形成过氧化 自由基,过氧化自由基从邻近聚合物分子中攫取氢,形成大分子 氢过氧化物。 氢过氧化物和过氧化物易在紫外光下解离。

① 猝灭剂接受激发聚合物分子的能量后,本身成为非反应性的激 发态,然后再将能量以无害的形式散失掉。 A*(激发态聚合物) + Q(猝灭剂) A + Q* Q ② 猝灭剂与受激聚合物分子形成一种激发态络合物,再通过光物 理过程释放能量。 A*(激发态聚合物) + Q(猝灭剂) [A + Q*] 光物理过 程(产生荧光,磷光) 猝灭剂主要是金属络合物,如镍,钴,钴的有机络合物。

抗氧剂与光稳定剂

内因: ①高分子材料的分子结构; ②所用助剂; ③加工方法。

5

第二节 抗氧剂

一、聚合物的氧化降解 聚合物的降解是指聚合物分子量变小的

化学反应过程的总称,其中包括解聚、无规 断链、侧基和低分子物的脱除等反应。 影响降解的物理—化学因素很多,如热、 机械力、超声波、光、氧、水、化学药品、 微生物等。

常用的抗氧剂:

(H3C) 3C

OH C(CH 3)3

CH3

2,6-二叔丁基-4-甲酚(264)

9

b.烷基多酚

典型品种抗氧剂2246,挥发性小,用量 一般低于1%。

抗氧剂425,其特点是污染更性小;

抗氧剂CA为三元酚抗氧剂,具有良好 的稳定作用;用量0.02%~0.5%。

抗氧剂330也是一种三元酚抗氧剂,高

在干胶中易分散于水中。在橡胶中的溶解度比防老 剂A低,约为1.5%。当用量超过2份时会喷霜,与防老 剂A并用则可避免。具污染性,不适于浅色制品。用量 范围一般为0.5~2份。这类防老剂因原料易得、制造简

14

单、价格低廉,故目前在国内还占有一定的地位 。

防老剂RD

本品为琥珀至灰白色树脂状粉天,无毒。 软化点不低于74℃。能溶于丙酮、苯、氯仿、 二硫化碳、微溶于石油烃;不溶于水。能抑 制条件较苛刻的氧化,热老化及天候老化作 用,但对屈挠龟裂防护效果较差。

(4)、在PS中的应用 选用二苯甲酮类、苯并三唑 类。

(5)、在ABS中的应用 单独使用紫外线吸收剂效 果不佳,但与抗氧剂并用,可显著提高其耐候性。炭 黑可有效提高ABS的耐候性。

30

3、光稳定剂的发展趋势

高效、复合、多功能、高附加值,同时开 发反应型光稳定ቤተ መጻሕፍቲ ባይዱ新品种。

抗氧剂

抗氧剂在聚合物生命周期的每个阶段,即其生产、贮存、加工、使用过程中,都会因自身或外界因素而发生氧化作用,导致聚合物及其制品性能的下降或损失。

这也被称为高分子材料的老化。

添加抗氧剂是延缓材料老化的一种有效手段。

抗氧剂是一种能抑制和延缓聚合物材料氧化和降解的化学助剂。

其作用机理较复杂,主要作用为:(1)阻断降解链反应的进行,(2)分解氢过氧化物。

按此机理可分为链终止剂、过氧化物分解剂、金属钝化剂。

其中,链终止剂习惯上又被称为主抗氧剂,过氧化物分解剂被称为辅助抗氧剂。

按结构又可分为受阻酚类、胺类、亚磷酸酯类、硫酯类和其他类。

理想的抗氧剂应符合以下要求:(1)抗氧化降解效能高。

(2)与基础材料的相容性好。

(3)对制品的基本物理-机械性能无不良影响。

(4)热稳定性高,耐热性好。

(5)挥发性小,扩散迁移适度,耐溶剂抽提性好。

(6)不与其他助剂发生不良反应。

(7)无毒,对人体无刺激,无异味。

污染性小。

(8)价廉易得。

目前,新结构的受阻酚类抗氧剂的开发应用速度比较缓慢。

随着塑料加工条件越来越高,较高相对分子质量的抗氧剂逐渐受到重视,这样可尽量减少挥发物的数量。

抗氧效能高的非污染胺类化合物或受阻胺光稳定剂(HALS)也将随着其价格的下降,有可能成为经济有效的品种。

一.受阻酚类1化学名 2,6-二叔丁基对甲酚(抗氧剂264)英文名 2,6-di-tert-butyl-4-methylphenol化学文摘 CAS No.128-37-0结构式性质白色或淡黄色结晶粉末,遇光颜色变黄,并逐渐加深。

相对分子质量220.36。

挥发性较大。

相对密度1.048。

熔点68~70℃,沸点257~265℃。

闪点126.7℃。

蒸汽压0.27kPa(100℃)、4.0kPa(160℃)。

溶于芳烃、甲醇、乙醇、丙酮、四氯化碳、乙酸乙酯、汽油等,不溶于水或稀碱液。

无污染性。

用途本品是传统受阻酚类抗氧剂的一个重要品种。

因其生产简便,价格低廉,不污染制品,而应用广泛。

塑料成型添加剂

塑料成型添加剂塑料成型加工添加剂一大类助剂,包括增塑剂、热稳定剂、抗氧剂、光稳定剂、阻燃剂、发泡剂、抗静电剂、防霉剂、着色剂和增白剂(见颜料)、填充剂、偶联剂、润滑剂、脱模剂等。

其中着色剂、增白剂和填充剂不是塑料专用化学品,而是泛用的配合材料。

塑料助剂是在聚氯乙烯工业化以后逐渐发展起来的。

20世纪60年代以后,由于石油化工的兴起,塑料工业发展甚快,塑料助剂已成为重要的化工行业。

根据各国塑料品种构成和塑料用途上的差异,塑料助剂消费量约为塑料产量的8%~10%。

目前,增塑剂、阻燃剂和填充剂是用量最大的塑料助剂。

增塑剂一类可以在一定程度上与聚合物混溶的低挥发性有机物,它们能够降低聚合物熔体的粘度以及产物的玻璃化温度和弹性模量。

其作用机理是基于增塑剂分子对聚合物分子链间引力的削弱。

增塑剂是最早使用的塑料助剂。

19世纪下半叶,就曾采用樟脑和邻苯二甲酸酯作硝酸纤维素的增塑剂。

1935年聚氯乙烯工业化后,增塑剂得到广泛应用。

目前,约80%用于聚氯乙烯和氯乙烯共聚物,其余用于纤维素衍生物、聚醋酸乙烯酯、聚乙烯醇、天然和合成橡胶。

软质聚氯乙烯平均外加45%~50%(质量,下同)增塑剂。

由于不需或仅少量添加增塑剂的硬质聚氯乙烯的迅速发展,增塑剂在许多工业发达国家的增长率已低于聚氯乙烯。

中国聚氯乙烯软质制品仍占很大比例,故增塑剂仍将有较快的发展。

邻苯二甲酸酯类是增塑剂的主体,其产量约占增塑剂总产量的80%左右,其中邻苯二甲酸二辛酯(简称DOP)是最重要的品种。

生产规模较小的增塑剂有:己二酸和癸二酸的酯类(具有良好耐寒性),磷酸酯类(具有阻燃作用),环氧油和环氧酯类(与热稳定剂有协同作用),偏苯三酸酯和季戊四醇酯(耐热性较好),氯化石蜡(辅助增塑剂和阻燃增塑剂),烷基磺酸苯酯(辅助增塑剂)。

热稳定剂主要功能是防止加工时的热降解,也有防止制品在长期使用过程中老化的作用。

用量较大的是聚氯乙烯和氯乙烯共聚物的热稳定剂。

热稳定剂在软质制品中的用量为2%左右,而在硬质制品中为3%~5%。

农药制造中的稳定剂与增效剂选择

农药制造中的稳定剂与增效剂选择农药的稳定性和效果是农药制造中非常重要的两个方面。

稳定剂和增效剂的选择直接影响着农药的质量和效果。

稳定剂的选择稳定剂的主要作用是提高农药的稳定性和延长其保质期。

在农药制造过程中,农药的化学性质会受到各种因素的影响,如温度、湿度、光照等,容易发生分解、聚合等反应,导致农药的失效。

因此,选择合适的稳定剂是保证农药质量的关键。

常用的稳定剂有:1.抗氧剂:抗氧剂是一种能够抑制氧气或其他自由基对农药的氧化作用的化学物质。

常用的抗氧剂包括二茂铁、硫代硫酸钠、抗坏血酸等。

2.光稳定剂:光稳定剂是一种能够吸收紫外线并转化为热能的化学物质,从而减少农药受到的光照影响的稳定剂。

常用的光稳定剂包括二苯甲酮、苯并三唑等。

3.酸碱稳定剂:酸碱稳定剂是一种能够调节农药溶液的pH值的化学物质,从而减缓农药的分解速率的稳定剂。

常用的酸碱稳定剂包括氢氧化钠、氢氧化钾、磷酸氢二钠等。

4.分散剂:分散剂是一种能够增加农药颗粒的分散性的化学物质,从而提高农药的稳定性的稳定剂。

常用的分散剂包括聚乙二醇、硅藻土等。

增效剂的选择增效剂的主要作用是提高农药的效果和降低农药的使用量。

通过与农药混合使用,能够增强农药的杀虫、杀菌、除草等效果,从而减少农药的使用量,降低农药对环境的污染。

常用的增效剂有:1.表面活性剂:表面活性剂是一种能够增加农药在植物表面或害虫体表的吸附性的化学物质,从而提高农药的渗透性和附着性的增效剂。

常用的表面活性剂包括非离子表面活性剂、阴离子表面活性剂、阳离子表面活性剂等。

2.载体剂:载体剂是一种能够将农药均匀地分散在植物或土壤中的化学物质,从而提高农药的渗透性和持久性的增效剂。

常用的载体剂包括黏土、高岭土等。

3.渗透剂:渗透剂是一种能够增加农药在植物或害虫体内的渗透性的化学物质,从而提高农药的效果的增效剂。

常用的渗透剂包括尿素、硝酸铵等。

4.生物增效剂:生物增效剂是一种能够增加农药的生物活性的化学物质,从而提高农药的效果的增效剂。

常用塑料助剂简介一、稳定助剂热稳...

常用塑料助剂简介一、稳定助剂1.热稳定剂热稳定剂聚氯乙烯由于能和许多其它材料如增塑剂、填料及其它聚合物相容,因而被认为是最通用的聚合物之一。

其主要缺点就是热稳定性差。

添加剂的使用可改变聚氯乙烯(PVC)的物理外观和工作特性,但不能防止聚合物的分解。

虽然在物理的(如热、辐射)和化学的(氧,臭氧)因素作用下总是会使聚合物材料逐渐地破坏,但叫做稳定剂的一类物质可有效地阻止、减少甚至基本停止材料的降解。

关于PVC的破坏过程,人们提出了各种机理:热氧化分解;无氧情况下增长大自由基的交联;立构规性对降解的影响;光降解;氧化脱氯化氢;辐射降解;加工过程引入的临界应力导致的分子链断裂;以及PVC分子中支化点对降解的影响等。

从化学上来说这些机理是非常相似的,并且可以直接与PVC的物理状态相联系。

PVC 降解的最重要的原因是脱氧化氢,表示如下:随着脱氯化氢过程的继续,出现共轭双键,聚合物吸收光的波长发生变化,当在一个共轭体系中出现6或7个多烯结构时,PVC分子吸收紫外光,从而呈现黄色。

这里最多能产生0.1%的氯化氢。

随着降解过程的继续,双键增加,吸收光波长变化,PVC的颜色也逐渐变深,深黄色,摇拍色,红棕色,直至完全变黑。

当聚合物进一步受损时,继而发生氧化,链断裂,最后交联。

为了最大限度地弥补PVC均聚物和共聚物的严重缺陷,需要用稳定剂消除引起开始脱氯化氢的不稳定部位;或作为氯化氢的清除剂;或当自由基产生时便与之反应;或作为抗氧剂;或改变多烯结构以阻止颜色变化、分子链断裂和交联。

稳定剂必须与PVC体系相容,不会损害材料体系整体的美感,并且还应具有调节润滑的性能。

对某一具体的树脂、复合组份、最终用途选定好稳定剂,可得到优良的PVC掺混物。

PVC 树脂的敏感性以及各种添加剂的稳定作用或有害效应可能是多种多样的,这需要逐一加以注意。

因此,必须注意到像树脂的锌敏感性,金属皂润滑剂的稳定性能,环氧及磷类增塑剂的工作特性,以及各种颜料及其它组份的影响等现象。

一文搞懂弹性体常用助剂那些事儿,没有比这更全的了

一文搞懂弹性体常用助剂那些事儿,没有比这更全的了润滑剂一、润滑剂润滑剂是为了改善塑料在加工成型时的流动性和脱模性,从而提高制品性能的一种添加助剂。

主要润滑剂的品种及性质如下:1、烃类润滑剂(1)石蜡溶于有机溶剂,在树脂中分散性、相容性、热稳定性均差,用量一般在0.5%以下,尽管石蜡属于外润滑剂,但是非极性直链烃,不能润湿金属表面,即不能阻止PVC粘金属壁,只有和硬脂酸钙并用时,才能发挥协同效应。

(2)液体石蜡在挤出和注射加工时,作为PVC的内润滑剂,与树脂相容剂差,添加量一般为0.3%-0.5%,过多时反而使加工性能变坏。

(3)微晶石蜡润滑性和热稳定性好,但分散性差,用量一般为0.1%-0.2%,最好与硬脂酸丁酯、高级脂肪酸并用。

(4)氯化石蜡与PVC树脂相容性好,但透明性较差,还起增塑剂作用,用量在0.3%以下和其他润滑剂并用效果较好。

若作为辅助增塑剂用,其添加量可大些。

2、脂肪酸类(1)硬脂酸十八烷酸:微溶于水,能溶于有机溶剂,用量在0.5%以下。

(2)其他:羟基硬脂酸、蓖麻油酸,其稳定性稍差。

3、脂肪族酰胺类和脂类(1)硬脂酰胺可用于透明制品,与高级醇并用,可改善热稳定性和润滑性,用量0.3%-0.8%,还做烯烃类的滑爽剂。

(2)己烯基双硬质酰胺(EBS)具有较好的内外、润滑作用,还具有抗静电性能,主要用于PVC、PP、PS、ABS、PF、PE等树脂中,是一种高熔点润滑剂,用量为0.5%-2%。

(3)硬脂酸丁酯常用做脱模剂,适用于透明制品。

(4)油酸酰胺用于PP、PE的滑爽剂及薄膜的抗黏连剂,用量0.2%-0.5%。

4、金属皂类(1)硬脂酸锌适用于聚烯烃,ABS等,用量为0.3%。

(2)硬脂酸钙适用于通用塑料,外润滑用,用量0.2%-1.5%。

其他硬脂酸镉、硬脂酸镁、硬脂酸铅与上述皂类一样,既有热稳定作用,又有润滑作用。

5、复合润滑剂复合润滑剂不仅使用方便,而且润滑性能好,能使内部和外部润滑性能相平衡;在挤出过程中,使初期、中期、后期润滑效果相互平衡。

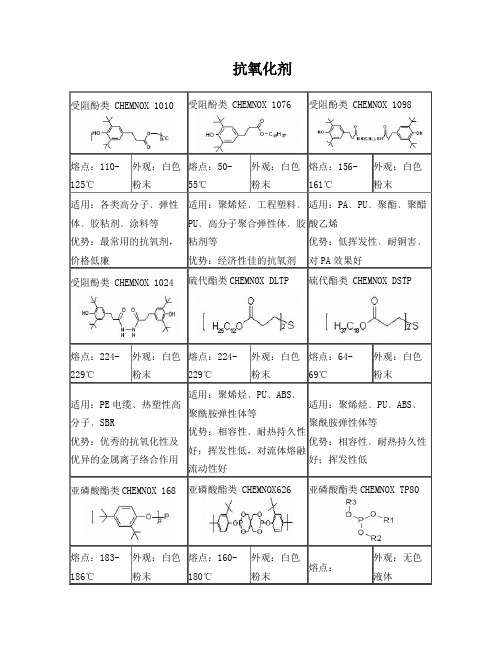

受阻酚类抗氧化剂

抗氧化剂受阻酚类 CHEMNOX 1010 受阻酚类 CHEMNOX 1076 受阻酚类 CHEMNOX 1098熔点:110-125℃外观:白色粉末熔点:50-55℃外观:白色粉末熔点:156-161℃外观:白色粉末适用:各类高分子﹑弹性体﹑胶粘剂﹑涂料等优势:最常用的抗氧剂,价格低廉适用:聚烯烃﹑工程塑料﹑PU﹑高分子聚合弹性体﹑胶粘剂等优势:经济性佳的抗氧剂适用:PA﹑PU﹑聚酯﹑聚醋酸乙烯优势:低挥发性﹑耐铜害﹑对PA效果好受阻酚类 CHEMNOX 1024 硫代酯类CHEMNOX DLTP 硫代酯类 CHEMNOX DSTP熔点:224-229℃外观:白色粉末熔点:224-229℃外观:白色粉末熔点:64-69℃外观:白色粉末适用:PE电缆﹑热塑性高分子﹑SBR优势:优秀的抗氧化性及优异的金属离子络合作用适用:聚烯烃﹑PU﹑ABS﹑聚酰胺弹性体等优势:相容性﹑耐热持久性好;挥发性低,对流体熔融流动性好适用:聚烯烃﹑PU﹑ABS﹑聚酰胺弹性体等优势:相容性﹑耐热持久性好;挥发性低亚磷酸酯类CHEMNOX 168 亚磷酸酯类 CHEMNOX626 亚磷酸酯类CHEMNOX TP80熔点:183-186℃外观:白色粉末熔点:160-180℃外观:白色粉末熔点:外观:无色液体适用:聚烯烃﹑工程塑料﹑聚酯﹑高分子聚合弹性体﹑胶粘剂等优势:价格低,耐水解好适用:聚烯烃﹑PC﹑ABS﹑PVC优势:很好的颜色保护,抗金属离子适用:PU泡棉﹑皮革﹑涂料优势:对PU泡棉有更好的耐热氧化及改善红心的作用复合型CHEMNOX B225 复合型CHEMNOX B900 复合型CHEMNOX B561熔点:外观:白色粉末熔点:外观:白色粉末熔点:外观:白色粉末适用:聚烯烃﹑工程塑料﹑聚氨酯﹑高分子聚合弹性体﹑胶粘剂等优势:相容性好﹑耐热性好﹑挥发低适用:聚烯烃﹑PU﹑ABS﹑PVC﹑EVA等优势:相容性好﹑耐热性好﹑挥发低适用:聚烯烃﹑PU﹑ABS﹑PVC﹑EVA等优势:相容性好﹑耐热性好光稳定剂一:CHEMSORB BP-3 CHEMSORB BP-12(UV-531) CHEMSORB P熔点:63-65℃外观:浅黄色晶体熔点:46.5-49℃外观:浅黄色晶体熔点:128-132℃外观:浅黄色晶体适用:防晒油﹑PVC和热固性聚酯优势:颜色影响小适用:PE﹑PP﹑TPR﹑EVA﹑PVC﹑橡胶优势:颜色影响小;对软制适用:各类塑料,对硬制品效果较好优势:颜色影响小品效果好CHEMSORB 325 CHEMSORB 326 CHEMSORB 327熔点81-84℃外观:白色至浅黄色粉末熔点:138-141℃外观:淡黄色粉末熔点:154-157℃外观:淡黄色粉末适用:聚酯﹑PU﹑TPU﹑热固性塑料优势:对于纤维﹑薄片等效果很好;对金属离子不敏感;对PC﹑PA效果尤其突出适用:PE﹑PP﹑聚酯﹑PMMA优势:高温加工热损失较少,对金属离子不敏感;对颜料的保护作用好适用:各类塑料,对ABS和聚烯烃效果尤其显著优势:强烈的宽带UV吸收;对金属离子不敏感CHEMSORB 328 CHEMSORB 329 CHEMSORB 360熔点:79-88℃外观:近白色粉末熔点:103-107℃外观:近白色粉末熔点:〉193℃外观:白色粉末或颗粒适用:聚烯烃﹑PA﹑PET﹑POM等;热固性聚酯,涂料体系优势:强烈的宽带UV吸收;溶解性佳,塑胶相容性好;对金属离子不敏感适用:聚烯烃﹑PA﹑PET﹑POM等;热固性聚酯优势:强烈的宽带UV吸收;对于PC及工程塑料效果显著;可用于食品包装适用:PET﹑PC﹑PBT﹑PA﹑PMMA优势:适合高温加工的工程塑料及纤维;无底色污染,对金属离子不敏感光稳定剂二:CHEMSORB 1130 CHEMSORB 234 CHEMSOR 770熔点:℃外观:黄至棕色液体熔点:137-141℃外观:近白色晶体熔点:81-85℃外观:白色晶体适用:汽车涂料﹑卷钢涂料﹑木器漆;乳化后可应用于水性涂料优势:液态﹑树脂相容性好适用:PET薄膜和纤维﹑PC﹑POM﹑PA﹑TPE混合料﹑TPU﹑氨纶﹑高温烤漆优势:适合高温加工的工程塑料及纤维;对金属离子不敏感适用:聚烯烃﹑ABS﹑PU等厚制品优势:耐候性好,碱性较高CHEMSOR 622 CHEMSOR 944 CHEMSOR 292熔点:℃外观:白色晶体熔点:℃外观:淡黄绿粉末熔点:〈5℃外观:无色或微黄液体适用:聚烯烃﹑PU纤维﹑PA优势:低碱性﹑耐酸;大分子量,不易迁移适用:聚烯烃﹑EVA等优势:耐候性很好,大分子量,不易迁移适用:各类涂料﹑油墨﹑PU优势:树脂相容性好﹑低碱性﹑溶解性佳。

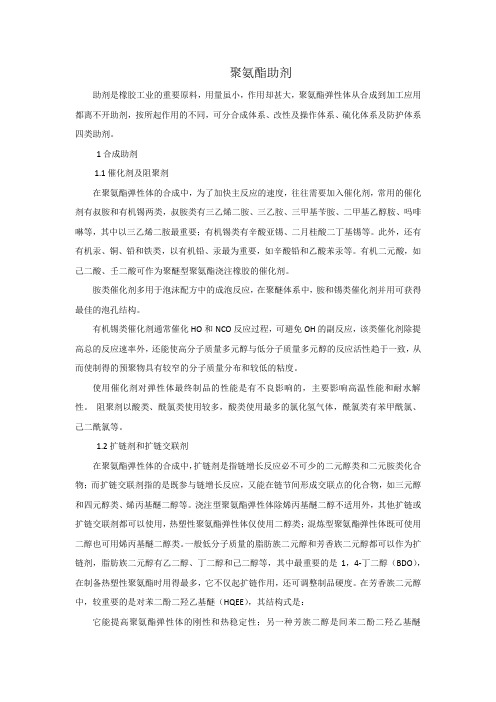

聚氨酯(PU)助剂

聚氨酯助剂助剂是橡胶工业的重要原料,用量虽小,作用却甚大,聚氨酯弹性体从合成到加工应用都离不开助剂,按所起作用的不同,可分合成体系、改性及操作体系、硫化体系及防护体系四类助剂。

1 合成助剂1.1 催化剂及阻聚剂在聚氨酯弹性体的合成中,为了加快主反应的速度,往往需要加入催化剂,常用的催化剂有叔胺和有机锡两类,叔胺类有三乙烯二胺、三乙胺、三甲基苄胺、二甲基乙醇胺、吗啡啉等,其中以三乙烯二胺最重要;有机锡类有辛酸亚锡、二月桂酸二丁基锡等。

此外,还有有机汞、铜、铅和铁类,以有机铅、汞最为重要,如辛酸铅和乙酸苯汞等。

有机二元酸,如己二酸、壬二酸可作为聚醚型聚氨酯浇注橡胶的催化剂。

胺类催化剂多用于泡沫配方中的成泡反应,在聚醚体系中,胺和锡类催化剂并用可获得最佳的泡孔结构。

有机锡类催化剂通常催化HO和NCO反应过程,可避免OH的副反应,该类催化剂除提高总的反应速率外,还能使高分子质量多元醇与低分子质量多元醇的反应活性趋于一致,从而使制得的预聚物具有较窄的分子质量分布和较低的粘度。

使用催化剂对弹性体最终制品的性能是有不良影响的,主要影响高温性能和耐水解性。

阻聚剂以酸类、酰氯类使用较多,酸类使用最多的氯化氢气体,酰氯类有苯甲酰氯、己二酰氯等。

1.2 扩链剂和扩链交联剂在聚氨酯弹性体的合成中,扩链剂是指链增长反应必不可少的二元醇类和二元胺类化合物;而扩链交联剂指的是既参与链增长反应,又能在链节间形成交联点的化合物,如三元醇和四元醇类、烯丙基醚二醇等。

浇注型聚氨酯弹性体除烯丙基醚二醇不适用外,其他扩链或扩链交联剂都可以使用,热塑性聚氨酯弹性体仅使用二醇类;混炼型聚氨酯弹性体既可使用二醇也可用烯丙基醚二醇类。

一般低分子质量的脂肪族二元醇和芳香族二元醇都可以作为扩链剂,脂肪族二元醇有乙二醇、丁二醇和己二醇等,其中最重要的是1,4-丁二醇(BDO),在制备热塑性聚氨酯时用得最多,它不仅起扩链作用,还可调整制品硬度。

在芳香族二元醇中,较重要的是对苯二酚二羟乙基醚(HQEE),其结构式是:它能提高聚氨酯弹性体的刚性和热稳定性;另一种芳族二醇是间苯二酚二羟乙基醚(HER),它能最大限度地维持弹性体的持久性、弹性和可塑性,而同时又可将收缩率限制到最小。

塑料成型添加剂

塑料成型添加剂塑料成型加工添加剂一大类助剂,包括增塑剂、热稳定剂、抗氧剂、光稳定剂、阻燃剂、发泡剂、抗静电剂、防霉剂、着色剂和增白剂(见颜料)、填充剂、偶联剂、润滑剂、脱模剂等。

其中着色剂、增白剂和填充剂不是塑料专用化学品,而是泛用的协作材料。

塑料助剂是在聚氯乙烯工业化以后渐渐进展起来的。

20 世纪60 年月以后,由于石油化工的兴起,塑料工业进展甚快,塑料助剂已成为重要的化工行业。

依据各国塑料品种构成和塑料用途上的差异,塑料助剂消费量约为塑料产量的8%~10%。

目前,增塑剂、阻燃剂和填充剂是用量最大的塑料助剂。

增塑剂一类可以在确定程度上与聚合物混溶的低挥发性有机物,它们能够降低聚合物熔体的粘度以及产物的玻璃化温度和弹性模量。

其作用机理是基于增塑剂分子对聚合物分子链间引力的减弱。

增塑剂是最早使用的塑料助剂。

19 世纪下半叶,就曾承受樟脑和邻苯二甲酸酯作硝酸纤维素的增塑剂。

1935 年聚氯乙烯工业化后,增塑剂得到广泛应用。

目前,约80%用于聚氯乙烯和氯乙烯共聚物,其余用于纤维素衍生物、聚醋酸乙烯酯、聚乙烯醇、自然和合成橡胶。

软质聚氯乙烯平均外加45%~50%(质量,下同)增塑剂。

由于不需或仅少量添加增塑剂的硬质聚氯乙烯的快速进展,增塑剂在很多工业兴盛国家的增长率已低于聚氯乙烯。

中国聚氯乙烯软质制品仍占很大比例,故增塑剂仍将有较快的进展。

邻苯二甲酸酯类是增塑剂的主体,其产量约占增塑剂总产量的80%左右,其中邻苯二甲酸二辛酯(简称DOP)是最重要的品种。

生产规模较小的增塑剂有:己二酸和癸二酸的酯类〔具有良好耐寒性〕,磷酸酯类〔具有阻燃作用〕,环氧油和环氧酯类(与热稳定剂有协同作用),偏苯三酸酯和季戊四醇酯〔耐热性较好〕,氯化石蜡(关心增塑剂和阻燃增塑剂),烷基磺酸苯酯〔关心增塑剂〕。

热稳定剂主要功能是防止加工时的热降解,也有防止制品在长期使用过程中老化的作用。

用量较大的是聚氯乙烯和氯乙烯共聚物的热稳定剂。

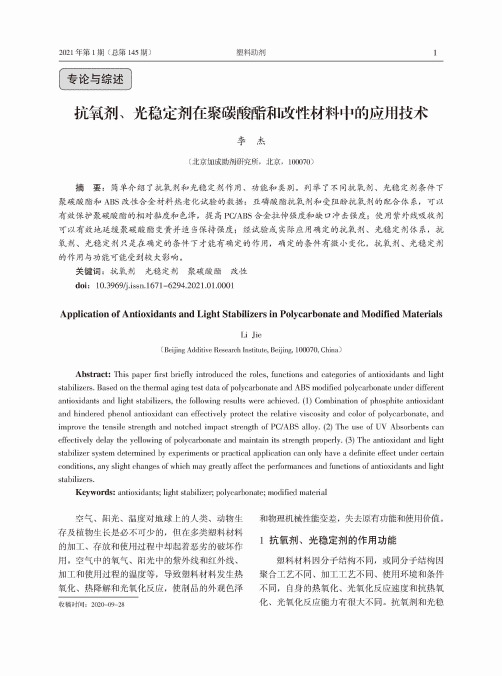

抗氧剂、光稳定剂在聚碳酸酯和改性材料中的应用技术

2021年第1期(总第145期)塑料助剂1抗氧剂、光稳定剂在聚碳酸酯和改性材料中的应用技术李杰(北京加成助剂研究所,北京,100070)摘要:简单介绍了抗氧剂和光稳定剂作用、功能和类别。

列举了不同抗氧剂、光稳定剂条件下 聚碳酸酯和ABS改性合金材料热老化试验的数据:亚嶙酸酯抗氧剂和受阻酚抗氧剂的配合体系,可以 有效保护聚碳酸酯的相对黏度和色泽,提高PC/ABS合金拉伸强度和缺口冲击强度;使用紫外线吸收剂 可以有效地延缓聚碳酸酯变黄并适当保持强度;经试验或实际应用确定的抗氧剂、光稳定剂体系,抗 氧剂、光稳定剂只是在确定的条件下才能有确定的作用,确定的条件有微小变化,抗氧剂、光稳定剂 的作用与功能可能受到较大影响。

关键词:抗氧剂光稳定剂聚碳酸酯改性doi :10.3969/j.issn.1671-6294.2021.01.0001Application of Antioxidants and Light Stabilizers in Polycarbonate and Modified MaterialsAbstract: This paper first briefly introduced the roles,functions and categories of antioxidants and light stabilizers.Based on the thermal aging test data of polycarbonate and ABS modified polycarbonate under different antioxidants and light stabilizers,the following results were achieved. (1)Combination of phosphite antioxidant and hindered phenol antioxidant can effectively protect the relative viscosity and color of polycarbonate,and improve the tensile strength and notched impact strength of PC/ABS alloy. (2)The use of UV Absorbents can effectively delay the yellowing of polycarbonate and maintain its strength properly. (3)The antioxidant and light stabilizer system determined by experiments or practical application can only have a definite effect under certain conditions,any slight changes of which may greatly affect the performances and functions of antioxidants and light stabilizers.Keywords: antioxidants;light stabilizer;polycarbonate;modified material空气、阳光、温度对地球上的人类、动物生 存及植物生长是必不可少的,但在多类塑料材料 的加工、存放和使用过程中却起着恶劣的破坏作 用。

1塑料抗氧剂和光稳定剂的作用功能解析

101

71

29.7 %

103

102

0.97 %

※黄光指数: 空白样和专用料的初始黄光指数约为1.2; 空白样照射20天时,黄光指数已超过3(微黄); 空白样照射50天时,黄光指数超过6(黄); 60天时,专用料黄光指数基本无变化。

缺口冲击强度 J·m-2 灯照前 灯照后 强度下降

65

39

40 %

66

65

1.5 %

◎光稳定剂提高PVC/ABS共混改性料耐候性

※将 ABS 与 PVC 共混改性,并保持适当配比 PVC/ABS=60/40~40/60,不仅能改善 PVC 的加工性能, 而且还能提高 PVC 的机械性能,使 PVC/ABS 合金的冲击强度超过 ABS和PVC 。研究开发机械性能 优良且耐候性能良好的 PVC/ABS 合金,对于充分发挥合金使用价值、开拓塑料新品种具有重要的 现实意义。

伸长保留率% ≤ 30 75 72 66 60 68

光稳定剂

0.15% UV-326 + 0.15% HALS 770

0.15% UV-326 + 0.15% HALS 622

0.15% UV-326 + 0.15% HALS 944

0.15% UV-531 + 0.15% HALS 770

0.15% UV-531 + 0.15% HALS 622

◎抗氧剂、光稳定剂提高改性POM耐候性

聚甲醛氧化或热氧化时,除生成自由基外,还同时脱除甲醛,甲醛进一步氧化成甲酸,使制品力 学性能显著下降,一般使用受阻酚抗氧剂和协同稳定剂组成耐热氧稳定体系。协同稳定剂包括两类 物质,一类是高分子含氮化合物,如蜜胺、共聚聚酰胺等,主要作用是防止甲醛脱除;另一类是有 机酸盐,如硬脂酸钙、柠檬酸钙等,在体系中做为酸承受体。

光稳定剂和紫外线吸收剂的的比例

光稳定剂和紫外线吸收剂在化妆品和日用品中起着非常重要的作用,它们能够有效保护产品中的活性成分免受光线和紫外线的损害。

在产品配方设计中,光稳定剂和紫外线吸收剂的比例至关重要。

下面我们来详细探讨光稳定剂和紫外线吸收剂的比例问题。

一、光稳定剂与紫外线吸收剂的定义和作用1. 光稳定剂光稳定剂是一类具有抗紫外线辐射能力的化学物质,它能够吸收或反射紫外线,从而保护产品中其他的活性成分不被紫外线破坏,延长产品的保质期和有效期。

2. 紫外线吸收剂紫外线吸收剂是一类能够吸收紫外线并将其转化为热能的化学物质,它能够减少紫外线对产品中其他成分的影响,提高产品的稳定性和安全性。

二、光稳定剂与紫外线吸收剂的比例原则1. 光稳定剂的比例光稳定剂的比例要根据产品的使用环境和含有的活性成分来确定,通常情况下,光稳定剂的比例应该在1-5之间,过高或过低的比例都会影响产品的稳定性和防护效果。

2. 紫外线吸收剂的比例紫外线吸收剂的比例与光稳定剂相比较灵活,一般情况下可根据产品的防护要求和成本性能比来确定,但需要注意的是,过高的紫外线吸收剂比例可能会导致产品的黏稠度增加,影响产品的使用感受。

三、光稳定剂与紫外线吸收剂的比例调配技巧1. 考虑产品的使用环境在确定光稳定剂和紫外线吸收剂的比例时,需要充分考虑产品的使用环境,如室外使用的产品需要更高比例的光稳定剂和紫外线吸收剂来保护产品的活性成分。

2. 结合活性成分的特性不同的产品所含有的活性成分和性质是不同的,因此在确定光稳定剂和紫外线吸收剂的比例时,需要充分考虑活性成分的特性,选择适合的光稳定剂和紫外线吸收剂搭配。

四、光稳定剂与紫外线吸收剂的比例优化建议1. 定期进行产品稳定性测试定期进行产品的稳定性测试,可以帮助我们总结产品在不同比例下的稳定性和防护效果,从而为我们提供调整比例的依据。

2. 注意光稳定剂和紫外线吸收剂的相容性一些光稳定剂和紫外线吸收剂在搭配使用时可能会产生相容性问题,这就需要我们在选择配方时选择相容性较好的光稳定剂和紫外线吸收剂。

光稳定剂

性质 白色或微黄色粉末,相对分子质量 438.6。熔点 192~197℃。最大吸收波长为

265nm。在各种有机溶剂中的溶解度(g/100g 溶剂,20℃)如下表:

溶剂

溶解度

溶剂

异丙醇

2

甲醇

1

乙烷

1

氯仿

41

甲苯

13

用途 本品在紫外区的最大吸收峰为 265nm,故可用作聚合物的光稳定剂,也可用作抗

二、苯甲酸酯类光稳定剂

6

化学名 间苯二酚单苯甲酸酯(RMB) 英文名 resorcino monobenzoate

3/38

化学文摘 CAS No.136-36-7 结构式

性质 白色结晶粉末,相对分子质量 214.2。熔点 132~135℃,沸点 140℃(20Pa),

表观密度 0.68g/cm3(20℃)。易溶于丙酮和乙醇,微溶于苯和水,在邻苯二甲酸二辛酯中 的溶解度随温度的升高急剧上升。

用途 用作光稳定剂,与聚合物树脂相容性极好,价格低廉,常用于聚氯乙烯、聚乙烯

和聚丙烯塑料,一般用量为 0.25%~4%。用于聚氯乙烯和聚乙烯农膜时,用量为 0.3%~1 %,能有效地吸收对植物有害的短波紫外线,透过对植物生长有利的长波紫外线,既能起光 稳定作用,又不影响农作物的生长。本品也与其他光稳定剂并用,如三嗪-5、UV-531、GW -540 等,效果更佳。

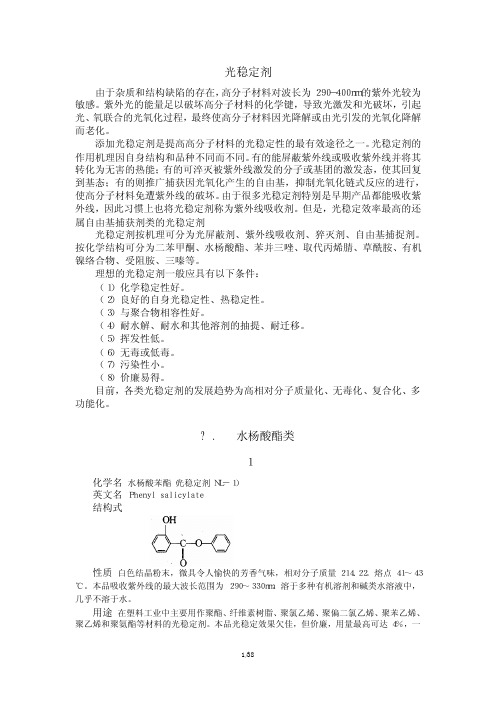

光稳定剂

由于杂质和结构缺陷的存在,高分子材料对波长为 290-400nm 的紫外光较为 敏感。紫外光的能量足以破坏高分子材料的化学键,导致光激发和光破坏,引起 光、氧联合的光氧化过程,最终使高分子材料因光降解或由光引发的光氧化降解 而老化。

添加光稳定剂是提高高分子材料的光稳定性的最有效途径之一。光稳定剂的 作用机理因自身结构和品种不同而不同。有的能屏蔽紫外线或吸收紫外线并将其 转化为无害的热能;有的可淬灭被紫外线激发的分子或基团的激发态,使其回复 到基态;有的则推广捕获因光氧化产生的自由基,抑制光氧化链式反应的进行, 使高分子材料免遭紫外线的破坏。由于很多光稳定剂特别是早期产品都能吸收紫 外线,因此习惯上也将光稳定剂称为紫外线吸收剂。但是,光稳定效率最高的还 属自由基捕获剂类的光稳定剂