利用被困体积提高轴向柱塞泵的容积效率.x

液压与气压传动复习题及答案

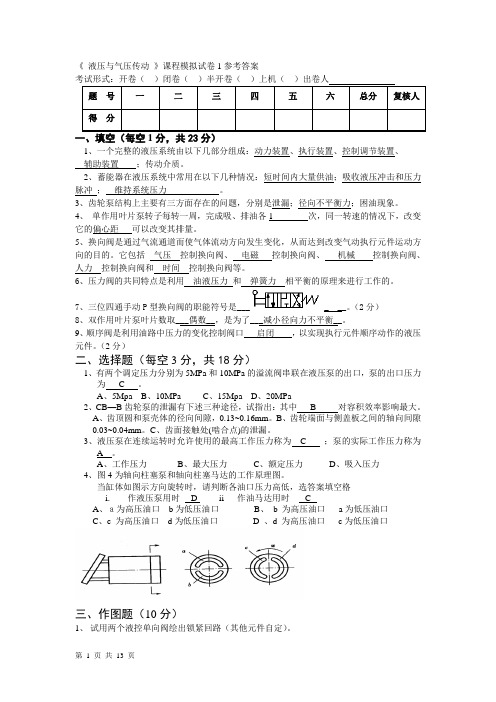

《液压与气压传动》课程模拟试卷1参考答案1、一个完整的液压系统由以下几部分组成:动力装置、执行装置、控制调节装置、辅助装置;传动介质。

2、蓄能器在液压系统中常用在以下几种情况:短时间内大量供油;吸收液压冲击和压力脉冲;维持系统压力。

3、齿轮泵结构上主要有三方面存在的问题,分别是泄漏;径向不平衡力;困油现象。

4、单作用叶片泵转子每转一周,完成吸、排油各1 次,同一转速的情况下,改变它的偏心距可以改变其排量。

5、换向阀是通过气流通道而使气体流动方向发生变化,从而达到改变气动执行元件运动方向的目的。

它包括气压控制换向阀、电磁控制换向阀、机械控制换向阀、人力控制换向阀和时间控制换向阀等。

6、压力阀的共同特点是利用油液压力和弹簧力相平衡的原理来进行工作的。

7、三位四通手动P型换向阀的职能符号是____ __。

(2分)8、双作用叶片泵叶片数取___偶数__,是为了___减小径向力不平衡__。

9、顺序阀是利用油路中压力的变化控制阀口启闭,以实现执行元件顺序动作的液压元件。

(2分)二、选择题(每空3分,共18分)1、有两个调定压力分别为5MPa和10MPa的溢流阀串联在液压泵的出口,泵的出口压力为 C 。

A、5MpaB、10MPaC、15MpaD、20MPa2、CB—B齿轮泵的泄漏有下述三种途径,试指出:其中 B 对容积效率影响最大。

A、齿顶圆和泵壳体的径向间隙,0.13~0.16mm。

B、齿轮端面与侧盖板之间的轴向间隙0.03~0.04mm。

C、齿面接触处(啮合点)的泄漏。

3、液压泵在连续运转时允许使用的最高工作压力称为 C ;泵的实际工作压力称为A 。

A、工作压力B、最大压力C、额定压力D、吸入压力4、图4为轴向柱塞泵和轴向柱塞马达的工作原理图。

当缸体如图示方向旋转时,请判断各油口压力高低,选答案填空格i.作液压泵用时_ D ____ ii 作油马达用时___ C __A、a为高压油口b为低压油口B、b 为高压油口a为低压油口C、c 为高压油口d为低压油口 D 、d 为高压油口c为低压油口三、作图题(10分)1、试用两个液控单向阀绘出锁紧回路(其他元件自定)。

液压传动试题 (3).

液压传动基本概念液压传动是以液体为工作介质,主要利用液体压力能来实现能量传递的传动方式。

压力的大小取决于负载,速度的大小取决于流量。

或负载决定压力。

流量决定速度。

液压系统一般由四(五个则加上液压油)个部分:动力元件、执行元件、控制元件和辅助元件。

动力元件:将输入的机械能转换成液体的压力能。

执行元件:将液体的压力能转换成机械能输出。

控制元件:通过对液压系统中液流流动方向、液体压力和流量的大小的控制,以满足机械对运动方向、输出力和力矩的大小、运动速度的大小的要求。

辅助元件:保证系统持久、稳定、有效地工作液压泵正常工作的三个必备条件► ①有一个大小能作周期性变化的封闭容积;► ②有配流动作:封闭容积加大时吸入低压油,封闭容积减小时排出高压油;► ③高低压油不得连通。

液压马达正常工作的三个必备条件► ①有一个大小能作周期性变化的封闭容积;► ②有配流动作:封闭容积加大时充入高压油,封闭容积减小时排出低压油;► ③高低压油不得连通。

液压泵的主要参数(计算、设计、选择)► 压力► 排量► 流量► 转速► 效率p 、T 、F 在一起用机械效率;和q 、v 、n 在一起用容积效率;P 在一起用总效率。

液压泵用每转排量,液压缸用活塞面积。

液压泵的理论输入功率大于它的实际输入功率;液压马达的理论输出功率小于其实际输出功率。

对于液压泵来说,实际流量总是小于理论流量,实际输入扭矩总是大于其理论上所需要的扭矩。

例题一:► 一液压泵,其输出压力 p=22MPa ,实际输出流量q=63L/min, 容积效率ηv =0.9,机械效率ηm=0.9, 求泵的输出功率和电动机的输入功率。

解:泵的输出功率 :电动机的输入功率例题二:► 液压泵的排量V=100mL/r ,输出压力 p=16MPa ,容积效率ηv =0.95, 总效率η)(1.2360/1063102236kw pq N B =⨯⨯⨯==-=0.9,转速n=1450 r/min,求泵的输出功率和电动机的输入功率。

北航流体力学与液压传动-复习题2答案

复习题(二)学号姓名一填空题:1.容积式液压机械(泵、马达)的工作原理是依靠密封工作腔的容积周期性反复变化而实现吸油和排油。

泵和马达都是能量转换装置,油泵是把机械能转换成液体压力能,马达是把液体压力能转换成机械能。

2.泵和马达工作的必要条件是①周期性变化的密封工作容腔,②与工作容腔想适应的配流装置。

对于泵还需一定的自吸能力。

3.对于泵来说,密封工作容积变大为吸油过程,工作容积变小为压油过程。

同理,对于马达来说,密封工作容积变大为进油过程,工作容积变小为排油过程。

4.配油机构一般可分为三种形式端面配油、轴配油、阀配油。

5.泵和马达机械能的主要性能参数为 T,n(转矩,转速),液压能的主要性能参数为p,Q(压力,流量) 。

6.泵和马达流量Q= qn ,转矩 T=pq/2π,功率P= pQ 或P= 2πnT。

7.齿轮泵的密封工作空间由壳体,端盖,齿槽组成。

8.齿轮泵泄漏的主要途径有①齿顶圆和壳体内孔间隙,②齿轮端面与端盖之间的轴向间隙③轮齿啮合线处的接触间隙,其中以2 最为严重,因为此处间隙大且压差大。

9.齿轮泵的径向不平衡力主要是由于吸油腔和压油抢压力不相等,存在压力差造成的,此合力作用在齿轮上,指向吸油腔一侧。

减小不平衡力,可采用①开压力平衡槽 2减小压油腔的方法。

10.齿轮泵提高工作压力的主要途径是减少泄露,提高容积效率;提高轴承寿命。

11.叶片泵转子每转一圈吸排油各一次则称为单作用式叶片泵,由于转子上作用有液压力不平衡,使转子轴承受径向负载,因此也称此泵为非平衡式叶片泵。

当转子每转一圈吸压油各两次称为双作用式叶片泵,由于该泵两个吸油口和两个压油口对称分布,故转子轴上的力径向平衡,因此也称此泵为平衡式叶片泵。

12.双作用叶片泵叶片向前倾斜 13 度,其作用是减小压力角,防止叶片被卡住或折断,单作用叶片泵叶片向后倾斜24 度,其作用是有利于叶片靠离心力甩出去。

13.径向柱塞泵可以通过改变定子和缸体之间偏心距大小改变泵的流量,通过改变偏心距的方向来改变进出油口方向。

液压与气压传动习题答案1

目录第一章液压与气压传动概述 (2)第二章液压传动的基础知识 (3)第三章液压泵与液压马达 (16)第四章液压缸 (25)第五章液压基本回路与控制阀 ............................................................. 错误!未定义书签。

第六章液压辅助元件 ............................................................................. 错误!未定义书签。

第七章液压系统实例 ............................................................................. 错误!未定义书签。

第八章液压系统的设计计算 ................................................................. 错误!未定义书签。

第九章液压伺服系统 ............................................................................. 错误!未定义书签。

第十章气源装置与气动辅件 ................................................................. 错误!未定义书签。

第十一章气缸.......................................................................................... 错误!未定义书签。

第十二章气动控制元件与基本回路...................................................... 错误!未定义书签。

第一章液压与气压传动概述1.1答:液压与气压传动都是借助于密封容积的变化,利用流体的压力能与机械能之间的转换来传递能量的。

液压与启动应用技术液压部分习题及答案

《液压与气动应用技术》各章练习题参考答案绪论一、填空题1、液压与气压传动是以__ _______ 为工作介质进行能量传递和控制的一种传动形式。

2、液压传动系统主要由__ _______、_ ________、_ ________、_ ____及传动介质等部分组成。

3、能源装置是把___ ___转换成流体的压力能的装置,执行装置是把流体的___ ___转换成机械能的装置,控制调节装置是对液(气)压系统中流体的压力、流量和流动方向进行的装置。

二、判断题()1、液压传动不容易获得很大的力和转矩。

()2、液压传动可在较大范围内实现无级调速。

()3、液压传动系统不宜远距离传动。

()4、液压传动的元件要求制造精度高。

()5、气压传动的适合集中供气和远距离传输与控制。

()6、与液压系统相比,气压传动的工作介质本身没有润滑性,需另外加油雾器进行润滑。

()7、液压传动系统中,常用的工作介质是气油。

()8、液压传动是依靠密封容积中液体静压力来传递力的, 如万吨水压机。

()9、与机械传动相比, 液压传动其中一个优点是运动平穏。

三、选择题1、把机械能转换成液体压力能的装置是()。

A动力装置、B执行装置、C控制调节装置2、液压传动的优点是()。

A比功率大、B传动效率低、C可定比传动3、液压传动系统中,液压泵属于(),液压缸属于(),溢流阀属于(),油箱属于()。

A.动力装置B.执行装置C.辅助装置D.控制装置四、问答题1.什么叫液压传动?什么叫气压传动?2.液压和气压传动系统由哪些基本组成部分?各部分的作用是什么?第一章液压传动基础一、填空题1、流体流动时,沿其边界面会产生一种阻止其运动的流体摩擦作用,这种产生内摩擦力的性质称为___ ______。

2、单位体积液体的质量称为液体的___ _____,液体的密度越大,泵吸入性越_____。

3、油温升高时,部分油会蒸发而与空气混合成油气,该油气所能点火的最低温度称为______,如继续加热,则会连续燃烧,此温度称为。

斜盘式轴向柱塞泵的设计

摘要斜盘式轴向柱塞泵是液压系统中的主要部件,斜盘式轴向柱塞泵是靠柱塞在柱塞腔内的往复运动,改变柱塞腔内容积实现吸油和排油的,是容积式液压泵,对于斜盘式轴向柱塞泵来说柱塞、滑靴、配油盘缸体是其重要部分,柱塞是其主要受力零件之一,滑靴是高压柱塞泵常采用的形式之一,能适应高压力高转速的需要,配油盘与缸体直接影响泵的效率和寿命,由于配油盘与缸体、滑靴与柱塞这两对高速运动副均采用了一静压支承,省去了大容量止推轴承,具有结构紧凑,零件少,工艺性好,成本低,体积小,重量轻,比径向泵结构简单等优点,由于斜盘式轴向柱塞泵容易实现无级变量,维修方便等优点,因而斜盘式轴向柱塞泵在技术经济指标上占很大优势.关键词:斜盘柱塞泵滑靴缸体AbstractThe inclined dish type and axial pump with a pillar is a main part in liquid press system,The inclined dish type and axial pump with a pillar is a back and forth movement by pillar to fill the inside of the pillar cavity,in order to change the pillar fills the contents of cavity to realize the oil of inhaling with line up oily,Is a capacity type liquid to press the pump .Fill to pillar to pump for the inclined dish type stalk the pillar fill, slip the boots and go together with the oil dish an is its importance part. The pillar fills is it suffer the one of the dint spare parts primarily. The slippery boots is one of the form that high pressure pillar fill the pump to often adopt. It can adapt to the high demand turning soon in high pressure dint, go together with the oil dish and the efficiency of the direct influence in a pump with life span. Because of going together with the oil dish fills ,pillar and a slippery boots these two rightness of high speeds the sport the vice- all adopting a the static pressure accepts. The province went to the big capacity push the bearings, have the construction tightly packed, the spare parts is little, the craft is good, the cost is low, the physical volume is small, the weight is light, paring the path face to pump the construction simple etc. Because the inclined dish type stalk fills to pillar the pump to realizes to have no easily the class changes the deal, maintain convenience and so on.Key words:the inclined dish pillar pump slippery boot crock body目录摘要IAbstract I第一章绪论1第二章斜盘式轴向柱塞泵工作原理与性能参数12.1 斜盘式轴向柱塞泵工作原理22.2 斜盘式轴向柱塞泵主要性能参数2排量、流量与容积效率2第三章斜盘式轴向柱塞泵运动学与流量品质分析33.1 柱塞运动学分析3柱塞行程s3柱塞运动速度v43.1.3 柱塞运动加速度a43.2 滑靴运动分析43.3 瞬时流量与脉动品质分析53.3.1 脉动频率63.3.2 脉动率6第四章柱塞受力分析与设计64.1 柱塞受力分析6P64.1.1 柱塞底部的液压力b4.1.2 柱塞惯性力P g64.1.3 离心反力P l74.1.4 斜盘反力N74.1.5 柱塞与柱塞腔壁之间的接触力P1和P274.1.6 摩擦力P1f 和 P2f74.2 柱塞设计8柱塞结构型式84.2.2 柱塞结构尺寸设计8柱塞摩擦副比压p 、比功 pv 验算10第五章滑靴受力分析与设计105.1 滑靴受力分析105.1.1 分离力P f 105.1.2 压紧力y P 115.1.3 力平衡方程式115.2 滑靴设计125.2.1 泄漏功率损失V N ∆125.2.2 摩擦功率损失m N ∆125.2.3 滑靴总功率损失N ∆125.3 滑靴结构型式与结构尺寸设计135.3.1 滑靴结构型式135.3.2 结构尺寸设计13第六章配油盘受力分析与设计146.1 配油盘受力分析146.1.1 压紧力y P 156.1.2 分离力P f 156.1.3 力平衡方程式166.2 配油盘设计176.2.2 配油盘主要尺寸确定186.2.3 验算比压p 、比功pv 19第七章缸体受力分析与设计197.1 缸体的稳定性197.1.1 压紧力矩M y 207.1.2 分离力矩M f 207.1.3 力矩平衡方程207.2 缸体径向力矩和径向支承217.2.1 径向力与径向力矩217.2.2 缸体径向力支承型式227.3 缸体主要结构尺寸的确定22R和面积Fα227.3.1 通油孔分布圆半径'f7.3.2 缸体内、外直径D1、D2的确定227.3.3 缸体高度H23结论23参考文献24第一章绪论随着工业技术的不断发展,液压传动也越来越广,而作为液压传动系统心脏的液压泵就显得更加重要了.在容积式液压泵中,惟有柱塞泵是实现高压﹑高速化﹑大流量的一种最理想的结构,在相同功率情况下,径向往塞泵的径向尺寸大、径向力也大,常用于大扭炬、低转速工况,做为按压马达使用.而轴向柱塞泵结构紧凑,径向尺寸小,转动惯量小,故转速较高;另外,轴向柱塞泵易于变量,能用多种方式自动调节流量,流量大.由于上述特点,轴向柱塞泵被广泛使用于工程机械、起重运输、冶金、船舶等多种领域.航空上,普遍用于飞机液压系统、操纵系统与航空发动机燃油系统中.是飞机上所用的液压泵中最主要的一种型式.泵的内在特性是指包括产品性能、零部件质量、整机装配质量、外观质量等在内的产品固有特性,或者简称之为品质.在这一点上,是目前许多泵生产厂商所关注的也是努力在提高、改进的方面.而实际上,我们可以发现,有许多的产品在工厂检测符合发至使用单位运行后,往往达不到工厂出厂检测的效果,发生诸如过载、噪声增大,使用达不到要求或寿命降低等等方面的问题;而泵在实际当中所处的运行点或运行特征,我们称之为泵的外在特性或系统特性.从销售角度看,推销产品即是在推销泵的内在特性;而关注泵的外特性则是生产厂商不仅是推销产品,而是在推销泵站〔成套项目〕.从使用角度看,好的产品必定是适合运行环境的产品而非出厂检测判别的产品.斜盘式与斜轴式轴向柱塞泵相比较,各有所长,斜轴式轴向柱塞泵采用了驱动盘结构,使柱塞缸体不承受侧向力,所以,缸体对配油盘的倾复可能性小,有利于柱塞副与配油部位工作,另外,允许的倾角大,可是,结构复杂,工艺性差,需要使用大容量止推轴承,因而高压连续工作时间往往受到限制,成本高.斜盘式轴向柱塞泵,由于配油盘与缸体、滑靴与柱塞这两对高速运动副均采用了一静压支承,省去了大容量止推轴承,具有结构紧凑,零件少,工艺性好,成本低,体积小,重量轻,径向尺寸小,转动惯量小,故转速较高;另外,轴向柱塞泵易于变量,能用多种方式自动调节流量,流量大.由于上述特点,轴向柱塞泵被广泛使用于工程机械、起重运输、冶金、船舶等多种领域.航空上,普遍用于飞机液压系统、操纵系统与航空发动机燃油系统中,是飞机上所用的液压泵中最主要的一种型式.所以,斜盘式轴向柱塞泵在不断地改进和发展,其发展方向是:扩大使用范围、提高参数、改善性能、延长寿命、降低噪声,以适应液压技术不断发展的要求.第二章斜盘式轴向柱塞泵工作原理与性能参数2.1 斜盘式轴向柱塞泵工作原理各种柱塞泵的运动原理都是曲柄连杆机构的演变,因而,它们的运动和动力分析就可以用统一的方程式来描述.斜盘式轴向柱塞泵主要结构如图〔2-1〕.柱塞的头部安装有滑靴,滑靴低面始终贴着斜盘平面运动.当缸体带动柱塞旋转时,由于斜盘平面相对缸体〔xoy 面〕存在一倾斜角γ,迫使柱塞在柱塞腔内作直线往复运动.如果缸体按图示n 方向旋转,在180º~360º范围内,柱塞由下死点〔对应180º位置〕开始不断伸出,柱塞腔容积不断增大,直至死点〔对应0º位置〕止.在这个过程中,柱塞腔刚好与配油盘吸油窗相通,油液被吸入柱塞腔内,这是吸油过程.随着缸体继续旋转,在0º~180º范围内,柱塞在斜盘约束下由上死点开始不断进入腔内,柱塞腔容积不断减小,直至下孔点止.在这个过程中柱塞腔刚好与配油盘排油窗相通,油液通过1-柱塞 2-缸体 3-配油盘 4-传动轴 5-斜盘6-滑靴 7-回程盘 8-中心弹簧图2-1 斜盘式轴向柱塞泵工作原理排油窗排出.这就是排油过程.由此可见,缸体每转一周,各个柱塞有半周吸油,半周排油.如果缸体不断旋转,泵便连续地吸油和排油.2.2 斜盘式轴向柱塞泵主要性能参数2.2.1排量、流量与容积效率轴向柱塞泵排量b q 是指缸体旋转一周,全部柱塞腔所排出油液的容积,即z s d Z s F q z Z b max 2max 4π== 〔2.1〕不计容积损失时,泵理论流量lb Q 为b Z b b lb Zn s d n q Q max 24π== 〔2.2〕式中 Z d ―柱塞外径 mm d z 24=;Z F ―柱塞横截面积 224.452024.044mm d F z z =⨯=⨯=ππ;m ax s ―柱塞最大行程 ;Z ―柱塞数 取Z=7;b n ―传动轴转速 min /1500r n b =;从图可知,柱塞最大行程为式中 f D ―柱塞分布圆直径 mm D f 74=;γ―斜盘倾斜角 取 18=γ;所以,泵的理论流量是泵的实际输出流量泵容积效率Vb η为泵的机械效率为%90=mb η所以,泵的总效率为容积效率与机械效率之积,第三章 斜盘式轴向柱塞泵运动学与流量品质分析泵在一定斜盘倾角下工作时,柱塞一方面与缸体一起旋转,沿缸体平面做圆周运动,另一方面又相对缸体做往复直线运动.这两个运动的合成,使柱塞轴线上一点的运动轨迹是一个椭圆.此外,柱塞还可能有由于摩擦而产生的相对缸体绕其自身轴线的自转运动,此运动使柱塞的磨损和润滑趋于均匀,是有利的.3.1 柱塞运动学分析柱塞运动学分析,主要是研究柱塞相对缸体的往复直线运动.即分析柱塞与缸体做相对运动是的行程、速度和加速度,这种分析是研究泵流量品质和主要零件受力状况的基础.柱塞行程s图<3-1>为一般带滑靴的轴向柱塞泵运动分析图.若斜盘倾角为γ,柱塞分布圆半径为f R ,缸体或柱塞旋转角为α,并以柱塞腔容积最大时的上死点位置为00 ,则对应于任一旋转角α时,图3-1 柱塞运动分析所以柱塞行程s 为γαγtg R htg s f )cos 1(-== 〔3.1〕当α=1800时,可得最大行程m ax s 为柱塞运动速度v将式〔3-1〕对时间微分可得柱塞运动速度v 为αγωsin tg R dtda da ds dt ds v f === 〔3.2〕 当090=α与0270时,1sin ±=α,可得最大运动加速度m ax v 为式中 α 为缸体旋转角速度,t αω=.3.1.3 柱塞运动加速度a将式〔3-2〕对时间微分可得柱塞运动加速度a 为da dv dt dv a ==αγωcos 2tg R dtda f = 〔3.3〕 当00=α与0180时,1cos ±=α,可得最大运动加速度m ax a 为3.2 滑靴运动分析研究滑靴的运动,主要是分析它相对斜盘平面的运动规律,也即滑靴中心在斜盘平面'''y o x 内的运动规律如图〔3-1〕,其运动轨迹是一个椭圆.椭圆的长、短轴分别为长轴 mm R b f38.7718cos 372cos 220=⨯==γ 短轴 mm R a f 7437222=⨯==设柱塞在缸体平面上 A 点坐标那么A 点在斜盘平面 '''y o x 的坐标为如果用极坐标表示则为矢径 αγ2222cos 1tg R y x R f h +=+=极角 )cos (cos αγθarctg =滑靴在斜盘平面'''y o x 内的运动角速度k ω为由上式可见,滑靴在斜盘内是不等角速度运动,当α=2π、π23时,k ω最大〔在短轴位置〕为 当0=α、π时,k ω最小〔在长轴位置〕为 由结构可知,滑靴中心绕 O 点旋转一周〔π2〕的时间等于缸体旋转一周的时间.因此其平均旋转角速度等于缸体角速度,即3.3 瞬时流量与脉动品质分析柱塞运动速度确定之后,单个柱塞的瞬时流量可写成式中z F 为柱塞截面积,2224.452024.044mm d F Z Z =⨯==)(ππ.柱塞数为Z=7,柱塞角距为722ππθ==Z ,位于排油区地柱塞数为Z 0,那么参与排油的各个柱塞瞬时流量为泵的瞬时流量为ZZ Z Z Z tg R F f Z ππαπγωsin )1sin(sin00-+=〔3.4〕由上式可以看出,泵的瞬时流量与缸体转角α有关,也与柱塞数有关.对于奇数〔Z=7〕排油区的柱塞数为Z 0 当70ππα=≤≤Z 时,取4210=+=Z Z ,由 式〔3-4〕可知瞬时流量为 当7227ππαππ=≤≤=Z Z 时,取3210=-=Z Z ,由式〔3-4〕可得瞬时流量 当0=α、Zπ、Z π2、……时,可得瞬时流量的最小值为 当Z 2πα=、Z 23π、……时,可得瞬时流量的最大值为 奇数柱塞泵瞬时流量规律见图<3-3>图3-3 奇数柱塞泵定义脉动率 0025.0min max =-=tpt t Q Q Q δ 式中tp Q 为平均流量,可由瞬时流量公式在2π周期内积分求平均值而得无论奇数泵还是偶数泵均为3.3.1 脉动频率因为奇数柱塞泵,所以21000min /1500722=⨯⨯==r Zn f3.3.2 脉动率因为奇数柱塞泵,所以根据计算值,将脉动率ð与柱塞Z 画成如图〔3-4〕的曲线图3.4 脉动率ð与柱塞数Z 关系曲线由以上分析可知:〔1〕随着柱塞数的增加,无论偶数柱塞泵还是奇数柱塞泵,流量脉动率都下降. 〔2〕相邻柱塞数相比,奇数柱塞泵的脉动流量远小于偶数柱塞泵的脉动率.第四章 柱塞受力分析与设计柱塞是柱塞泵主要受力零件之一.单个柱塞随缸体旋转一周时,半周吸油、半周排油.柱塞在吸油过程与在排油过程中的受力情况是不一样的.4.1 柱塞受力分析图〔4-1〕是带有滑靴的柱塞受力分析简图.图4-1 柱塞受力分析作用在柱塞上的力有:4.1.1 柱塞底部的液压力b P柱塞位于排油区时,作用于柱塞底部的轴向液压力b P 为KN p d P b Z b 25.14105.31024.044622=⨯⨯⨯==)(ππ<4.1>式中b p 为泵的排油压力.4.1.2 柱塞惯性力P g柱塞相对缸体往复直线运动时,有直线加速度a,则柱塞轴向惯性力P g 为αγωcos 2tg R gG a m P f ZZ g -=-= <4.2> 式中m Z 、G Z 为柱塞和滑靴的总质量和总重量.惯性力P g 方向与加速度a 方向相反,随缸体旋转角α按余弦规律变化.当α=00和1800时,惯性力最大值为γωtg R gG P f zg 2max =<4.3> 4.1.3 离心反力P l柱塞随缸体绕主轴作等速度圆周运动,有向心加速度a l ,产生的离心反力P l 通过柱塞质量重心并垂直于柱塞轴线,是径向力.其值为ωf Zl Z l R gG a m P == 2<4.4>4.1.4 斜盘反力N斜盘反力通过柱塞球头γcos N P = <4.5>γsin N T = <4.6>轴向力P 与作用于柱塞底部的液压力b P 与其他轴向力相平衡.而径向力T 则对主轴形成负载扭矩,使柱塞受到弯矩作用,产生接触应力,并使缸体产生倾倒力矩.4.1.5 柱塞与柱塞腔壁之间的接触力P 1和P 2柱塞在柱塞腔内的该力是接触应力p 1 和p 2产生的合力.考虑到柱塞与柱塞腔的径向间隙远小于柱塞直径与接触长度.因此,由垂直于柱塞轴线的径向力T 和离心力l P 引起的接触应力p 1和p 2可以看成是连续直线分布的应力.4.1.6 摩擦力P 1f 和 P 2f柱塞与柱塞腔之间的摩擦力P f 为f P P P f )(21+= <4.7>式中f 为摩擦系数,常取f=0.05~0.12.取f=0.12分析柱塞受力,应取柱塞在柱塞腔中具有最小接触长度,即柱塞处于死点时的位置.此时N 、P 1、和P 2可以通过如下方程求得: 式中 0l — 柱塞最小接触长度 mm l 540=;l — 柱塞名义长度 mm l 74=; 解放程组得:式中 82.314.23)4.2354(14.23)4.2354(1)(1)(22222222022220=--+-=--+-=l l l l l l φ 为结构参数 4.2 柱塞设计4.2.1柱塞结构型式轴向柱塞泵均采用圆柱形柱塞.根据柱塞头部结构,有三种型式,<1>点接触式柱塞,<2>线接触式柱塞,<3>带滑靴的柱塞.选用带滑靴的柱塞,柱塞头部同样装有一个摆动头, 称滑靴,可绕柱塞球头中心摆动.滑靴与斜盘间为面接触,接触应力小,能承受较高的工作压力.高压油液还可以通过柱塞中心孔,沿滑靴平面泄露,保持与斜盘之间有一层油膜润滑,从而减少了摩擦和磨损,使寿命大大提高.目前大多采用这种形式轴向柱塞泵. 并且这种型式的柱塞大多做成空心结构,以减轻柱塞重量,减小柱塞运动的惯性力.采用空心结构还可以利用柱塞底部的高压油液使柱塞局部扩张变形补偿柱塞与柱塞腔之间的间隙,取得良好的密封效果.空心柱塞内可以安放回程弹簧,使柱塞在吸油区复位.4.2.2 柱塞结构尺寸设计1.柱塞直径 Zd 与柱塞分布圆直径 D f<本人有该设计的装配图和零件图,若有需要加 970108624,将助你通过设计>柱塞直径Z d 、柱塞分布圆直径D f 、和柱塞数Z 是互相关联的.根据统计资料,在缸体上各柱塞孔直径Z d 所占的弧长约为分布圆周长f D π的75% ,即 由此可得 π75.0Zd D m Zf ≈=式中m 为结构参数.m 随柱塞数Z 而定.当泵的理论流量lb Q 和转速b n 根据使用工况条件选定之后,根据流量公式可得柱塞直径Z d 为柱塞直径 Z d 确定后,应从满足流量的要求而确定柱塞分布圆直径 D f ,即 2. 柱塞名义长度L由于柱塞圆球中心作用有很大的 径向力T,为使柱塞不致被以与保持有足够的密封长度,应保持有最小留孔长度 ,一般取因为 a MP p 5.31= 所以 mm d l Z 5425.20==因此,柱塞名义长度 l 应满足: 式中 m ax s — 柱塞最大行程;m in l — 柱塞最小外伸长度,一般取 Z d l 2.0min =.根据经验数据,柱塞名义长度常取: 同理 mm l 96244)2.4~2.3(=⨯== 3.柱塞球头直径d 1按经验常取 mm d d Z 18)8.0~7.0(1== 如图〔4-2〕图4-2 柱塞尺寸图为使柱塞在排油结束时圆柱而能完全进入柱塞腔,应使柱塞球头中心至圆柱面保持一定的距离 l d ,一般取 4.柱塞均压槽高压柱塞泵中往往在柱塞表面开有环形压力槽,起均衡侧向力,改善润滑条件和存贮赃物的作用.如上图均压槽的尺寸常取:mm mm h 8.08.0~3.0取=;宽mm mm b 6.07.0~3.0取= ; 间距mm mm t 1010~2取=.实际上,由于柱塞受到的径向力很大,均压槽的作用并不明显,还容易划伤缸体上柱塞孔壁面.因此目前许多高压柱塞泵中并不开设均压槽.4.2.3柱塞摩擦副比压p 、比功 pv 验算取柱塞伸出最长时的最大接触应力作为计算比压值,则柱塞相对缸体的最大运动速度 v max 应在摩擦副材料允许范围内, 由此可得柱塞缸体摩擦副最大比功 p max v max 为 选用 18CrMnTiA 材料.第五章 滑靴受力分析与设计目前高压柱塞泵已普遍采用带滑靴的柱塞结构.滑靴不仅增大了与斜盘的接触应力,而且柱塞底部的高压油液,经柱塞中心孔 '0d 和滑靴中心孔0d ,再经滑靴封油带泄露到泵壳体腔中.由于油液在封油带环缝中的流动.使滑靴与斜盘之间形成一层薄油膜,大大减少了相对运动件间的摩擦损失,提高了机械效率.这种结构能适应高压力和高转速的需要.5.1 滑靴受力分析液压泵工作时,作用于滑靴上有一组方向相反的力.一是柱塞底部液压力力图把滑靴压向斜盘,称为压紧力y p ;另一是由滑靴面直径为 D 1的油池产生的静压力P f1与滑靴封油带上油液泄露时油膜反力P f2 ,二者力图使滑靴与斜盘分离开,称为分离力P f .当紧压力与分离力相平衡时,封油带上将保持一层稳定的油膜,形成静压油垫.5.1.1 分离力P f图〔4-3〕为柱塞结构与分离力分布图.图4-3 滑靴结构与分布力分布根据流体力学平面圆盘放射流可知,油液经滑靴封油带环缝流动的泄露量q 的表达式为12213ln 6)(R R p p q μπδ-=〔5.1〕若02=p ,则1213ln 6R R p q μπδ=〔5.2〕式中 δ 为封油带油膜厚度.封油带上半径为r 的任一点压力分布式为1(p p r =2222ln ln)p rR r R p +- 〔5.3〕 若02=p ,则 从上式可以看出由上式可以看出,封油带上压力 随半径增大而呈对数规律下降.21121221212)(ln2R p R R R R p P f ππ--=〔5.4〕油池静压分离力P f1为1211p R P f π= 〔5.5〕 总分离力P f 为KNp R R R R P P P f f f 2.70105.3105.225.31ln210)05.225.31(ln 2)(6622112212221=⨯⨯⨯-=-=+=ππ 〔5.6〕5.1.2 压紧力y P滑靴所受压紧力主要由柱塞底部液压力b p 引起的,即5.1.3 力平衡方程式当滑靴受力平衡时,应满足下列力平衡方程式得泄流量为5.2 滑靴设计滑靴设计常用剩余压紧力法和最小功率法 选用最小功率损失法最小功率损失法的特点是:选取适当油膜厚度,使滑靴泄漏功率损失法与摩擦功率损失之和最小,保持最高功率.5.2.1 泄漏功率损失V N ∆已知滑靴在斜盘上的泄漏流量q ,.若不计吸油区的损失,则滑靴在排油区域的泄漏功率损失为mlR R p d q p N b z b V 17118cos 05.225.3105.024105.3101.0cos )(24212263212232=⨯⨯⨯⨯⨯⨯=-==∆)(πγμδπ 〔5.7〕5.2.2 摩擦功率损失m N ∆滑靴在斜盘上的运动轨迹是椭圆,为简化计算,近似认为是柱塞分布圆.因此滑靴摩擦功率损失为ωδμπτf m R uR R u F N )(2122-==∆ 〔5.8〕式中 τF —液体粘性摩擦力, δμπτuR R F )(2122-=;u —切线速度,ωf R u =)(2122R R -π—滑靴摩擦〔支承〕面积;δμu—液体粘性摩擦应力,μ为液体粘性系数,δ为油膜厚度.将ωf R u =代入上式中可得5.2.3 滑靴总功率损失N ∆令,0)(=∂∆∂δN 可得最佳油膜厚度0δ为 由上式计算出的油膜厚度,可使滑靴功率损失最小,效率最高.最佳油膜厚度在mm 03.0~01.00=δ范围.5.3 滑靴结构型式与结构尺寸设计5.3.1 滑靴结构型式滑靴的结构型式如图〔5-1〕图5-1 滑靴结构型式关于滑靴的结构,应该防止由于倾斜而引起密封带出现偏磨,所以往往在密封带外面加上一道断开的外辅助支承面环带.这样,即使滑靴出现某些偏磨,也不会破坏滑靴的平衡设计,从而延长了滑靴的寿命.为了减小对滑靴底面的比压,并防止由于压力冲击而引起滑靴底面沉凹的变形〔这种变形引起松靴〕,常常在滑靴的密封带内侧加上一个或几个内辅助支承环带,为了不影响滑靴的支承力,并使密封环带内侧压力迅速伸展,内辅助支承面在圆周上是断开的.为了提高滑靴的拉脱强度,可以将滑靴的收口部位加厚.滑靴的球面圆柱度和椭圆度不大于0.003mm,与柱塞球头铆合时的径向间隙应不大于0.01mm,与柱塞球头的接触面积不小于70%.滑靴的材料可采用青铜或高强度的黄铜制造.要特别注意材料中心不允许有疏松和偏析,否则容易引起疲劳强度损坏.5.3.2 结构尺寸设计1. 滑靴外径D 2滑靴在斜盘上的布局,应使倾斜角0=γ时,互相之间仍有一定间隙s,如图〔5-2〕图5-2 滑靴外径D 2的选定滑靴外径D 2为一般取mm s mm s 6.01~2.0==取 2. 油池直径D 1初步计算时,设定 mm D D 05.225.317.0)7.0~6.0(21=⨯==3. 中心孔0d 、'0d 与长度0l节流器采用节流管时,常以柱塞中心孔'0d 作为节流装置,如滑靴结构与分离力分布图所示.根据流体力学细长孔流量q 为K l p p d q b 014'0128)(μπ-=〔5.9〕 式中 0d 、0l ——细长管直径、长度; K ——修正系数;'0641l d R K e ζ+= 〔5.10〕 把上式带入滑靴泄漏量公式 1213ln 6R R p q μπδ=可得整理后可得节流管尺寸为经多次试算得 mm d 2.10=mm l 5.220= 式中α 为压降系数,bp p 1=α.当667.032==α时,油膜具有最大刚度,承载能力最强.为不使封油带过宽与阻尼管过长,推荐压降系数 9.0~8.0=α.从b p R R K l d ααμδ-=1ln 612812304'0 公式中可以看出,采用节流管的柱塞-滑靴组合,公式中无粘度系数μ ,说明油温对节流效果影响较小,但细长孔的加工工艺性较差,实现起来有困难.第六章 配油盘受力分析与设计配油盘是轴向柱塞泵主要零件之一,用以隔离和分配吸、排油液以与承受由高速旋转的缸体传来的轴向载荷.它的设计好坏直接影响泵的效率和寿命.6.1 配油盘受力分析常用配油盘简图如图〔6-1〕图6-1 配油盘基本结构液压泵工作时,高速旋转的缸体与配油盘之间作用有一对方向相反的力;即缸体因柱塞腔中高压油液作用而产生的压紧力P y ;配油窗口和封油带油膜对缸体的分离力P f .6.1.1 压紧力y P压紧力是由于处在排油区的柱塞腔中高压油液作用在 柱塞腔底部台阶面上,使缸体受到轴向作用力,并通过缸体作用到配油盘上.对于奇数柱塞泵)7(=Z ,当有4)1(21=+Z 个柱塞处于排油区时,压紧力P y1为KNp p d Z P y b Z y 57105.31024.0421742162max21=⨯⨯⨯⨯+==+=ππ 〔6.1〕当有3)1(21=-Z 个柱塞处于排油区时,压紧力P y2为KNp p d Z P y b Z y 7.42105.311020421742163min22=⨯⨯⨯⨯⨯+==-=)(ππ 〔6.2〕平均压紧力P y 为6.1.2 分离力P f分离力有三部分组成.即外封油带分离力P f1、内封油带分离力P f2、排油窗高压油对缸体的分离力P f3对奇数柱塞泵,在缸体旋转过程中,每一瞬时参加排油的柱塞数量和位置不同,封油带的包角是变化的.实际包角比配油盘排油窗包角0φ有所扩大.当有4)1(21=+Z 个柱塞排油时,封油带实际包角1ϕ为当有3)1(21=-Z 个柱塞排油时,封油带实际包角2ϕ为平均有2Z个柱塞排油时,平均包角p ϕ为式中 α― 柱塞间距角 512==Zπα;0α― 柱塞腔通油孔包角 450=α1. 外封油带分离力P f1外封油带上泄流量是源流流动,可得2221222112ln4)(R p R R R R P p b p f ϕϕ--=b p 〔6.3〕 外封油带泄流量q 1为2131ln 12R Rp q bp μδϕ=〔6.4〕2. 内封油带分离力P f2内封油带上泄流量是汇流流动,可得b pb p f p R p R R R R P 2321242322ln4)(ϕϕ++-=〔6.5〕内封油带泄流量q 2为4332ln 12R R p q bp μδϕ=〔6.6〕3. 排油窗分离力P f3b pf p R R P )(223223-=ϕ 〔6.7〕4. 配油盘分离力P fb p f f f f p R R R R R R R R P P P P )ln ln (4432423212221321---=++=ϕ 〔6.8〕总泄流量l q考虑到封油带很窄,分离力也可以近似看成线性分布规律,简化计算:6.1.3 力平衡方程式为使缸体能与配油盘紧密贴合,保证可靠密封性,应取压紧力稍大于分离力.设压紧力与分离力之差为剩余压紧力y P ∆;剩余压紧力y P ∆与压紧力y P 之比为压紧系数ϕ,它表示压紧程度.即y y y fy P P P P P ∆=-=ϕ 〔6.9〕由此可得力平衡方程式y f P P )1(ϕ-= 一般取1.0~05.0=ϕ 取1.0=ϕ则 KN P y 4.74=为保证泵启动时,缸体配油盘仍有一定的预压紧力,常设置一轴向中心弹簧,把缸体紧压在配油盘上.一般取弹簧力为300~500N.弹簧力P t 也可按下式选取6.2 配油盘设计配油盘设计主要是确定内外封油带尺寸、吸排油口尺寸以与辅助支承面各部分尺寸.6.2.1.过度区设计为使配油盘吸排油窗之间有可靠的隔离和密封,大多数配油盘采用过度角1α大于柱塞腔通油孔包角0α的结构,称正重迭配油盘.具有这种结构的配油盘,当柱塞从低压腔接通高压腔时,柱塞腔内封闭的油液会受到瞬间压缩产生冲压力b p ∆;当柱塞从高压腔接通低压腔时,封闭的油液会瞬间膨胀产生冲击压力0p ∆.这种高低压交替的冲击压力严重降低流量脉动品质,产生噪音和功率消耗以与周期性的冲击载荷.对泵的寿命影响很大.为防止压力冲击,我们希望柱塞腔在接通高低压时,腔内压力能平缓过渡,从而避免压力冲击.图6-2 柱塞腔内压力变化选带卸荷的非对称配油盘根据式 y b f Z E p p tg R d V 0201)21(21cos -+-=∆γπα 〔6.10〕 yb f Z E p p tg R d V 020241cos --=∆γπα 〔6.11〕。

JBT7043液压轴向柱塞泵

1.1.1.1.1.3液压轴向柱塞泵1.1.1.1.1.2前言本标准修改采用《液压轴向柱塞泵JB/T7043-2006》本标准归口单位:本标准起草单位:本标准主要起草人:本标准批准人:液压轴向柱塞泵1 范围本标准规定了液压轴向柱塞泵(以下简称轴向柱塞泵)的基本参数、技术要求、试验方法、检验规则及标志和包装等要求。

本标准适用于以液压油液或性能相当的其他液体为工作介质,额定压力≤45MPa的轴向柱塞泵。

2 引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T786.1 液压气动图形符号(GB/T786.1-1993,eqv ISO 1219-1: 1991)GB/T2346 流体传动系统及元件公称压力系列(GB/T2346-2003,ISO2944: 2000,MOD)GB/T2347 液压泵及马达公称排量系列(GB/T2347-1980,eqv ISO 3662: 1976)GB/T2353 液压泵和马达的安装法兰和轴伸的尺寸系列及标注代号(GB/T2353-2005,ISO3019-2: 2001, MOD)GB/T2828.1 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽(GB/T2828.1-2003, ISO 2859-1: 1999, IDT)GB/T2878 液压元件螺纹连接油口型式和尺寸(GB/T2878-1993,neqISO 6149: 1980)GB/T7935-2005 液压元件通用技术条件GB/T7936 液压泵、马达空载排量测定方法GB/T14039一2002 液压传动油液固体颗粒污染等级代号(ISO 4406: 1999, MOD)GB/T17446 流体传动系统及元件术语(GB/T17446-1998,idt ISO5598: 1985)GB/T17483 液压泵空气传声噪声级测定规范(Gb/T17483-1998,eqvISO4412-1: 1991)JB/T7858 液压元件清洁度评定方法及液压元件清洁度指标3 术语和定义GB/T 17446 确立的以及下列术语和定义适用于本标准。

液压与气动技术 试题与答案

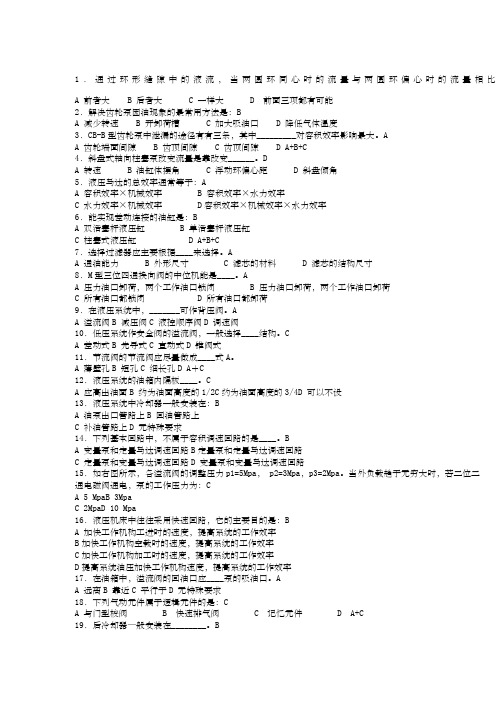

1.通过环形缝隙中的液流,当两圆环同心时的流量与两圆环偏心时的流量相比A 前者大B 后者大C 一样大D 前面三项都有可能2.解决齿轮泵困油现象的最常用方法是:BA 减少转速B 开卸荷槽C 加大吸油口D 降低气体温度3.CB-B型齿轮泵中泄漏的途径有有三条,其中_________对容积效率影响最大。

AA 齿轮端面间隙B 齿顶间隙C 齿顶间隙D A+B+C4.斜盘式轴向柱塞泵改变流量是靠改变______。

DA 转速B 油缸体摆角C 浮动环偏心距D 斜盘倾角5.液压马达的总效率通常等于:AA 容积效率×机械效率B 容积效率×水力效率C 水力效率×机械效率D容积效率×机械效率×水力效率6.能实现差动连接的油缸是:BA 双活塞杆液压缸B 单活塞杆液压缸C 柱塞式液压缸D A+B+C7.选择过滤器应主要根据____来选择。

AA 通油能力B 外形尺寸C 滤芯的材料D 滤芯的结构尺寸8.M型三位四通换向阀的中位机能是____。

AA 压力油口卸荷,两个工作油口锁闭B 压力油口卸荷,两个工作油口卸荷C 所有油口都锁闭D 所有油口都卸荷9.在液压系统中,_______可作背压阀。

AA 溢流阀B 减压阀C 液控顺序阀D 调速阀10.低压系统作安全阀的溢流阀,一般选择____结构。

CA 差动式B 先导式C 直动式D 锥阀式11.节流阀的节流阀应尽量做成____式A。

A 薄壁孔B 短孔C 细长孔D A+C12.液压系统的油箱内隔板____。

CA 应高出油面B 约为油面高度的1/2C约为油面高度的3/4D 可以不设13.液压系统中冷却器一般安装在:BA 油泵出口管路上B 回油管路上C 补油管路上D 无特殊要求14.下列基本回路中,不属于容积调速回路的是____。

BA 变量泵和定量马达调速回路B定量泵和定量马达调速回路C 定量泵和变量马达调速回路D 变量泵和变量马达调速回路15.如右图所示,各溢流阀的调整压力p1=5Mpa, p2=3Mpa,p3=2Mpa。

哈工大液压题库——按章节顺序排列的习题库

30.如图所示,用流线形渐缩接头,将直径Da=20cm的管子连通于直径Db=10cm的管子,水流向上,水银压力计的读数为x=水银柱高。水银比重为。略去损失,不计动能修正,求水的流量。

第三章

一、名词解释

1.工作压力:2.最大压力:3.额定压力:4.吸入压力:5.实际流量;6.理论流量:7.额定流量:

8.排量:

二、填空

1.容积式液压泵是靠来实现吸油和排油的。

2.液压泵的额定流量是指泵在额定转速和压力下的输出流量。

3.液压泵的机械损失是指液压泵在上的损失。

4.液压泵是把能转变为液体的能的能量转换装置。

11.在一个体积为2m立方米的油箱内,盛有吨重的液压油,求液压油的重度γ、密度 和比重 。

12.有重度γ=850kgf/m3的油18 L,求其重量G和质量m。

13.20℃时200 mL蒸馏水从恩氏粘度计中流尽的时间为51 s,如果200 mL的某液压油在40℃时从恩氏粘度计中流尽的时间为232 s,已知该液压油的密度为900 kg/m3,求该液压油在40℃时的恩氏粘度、运动粘度和动力粘度各是多少在20℃时的运动粘度粘度是多少

6.一滑动轴承由外径d=98mm的轴和内径 ,长度 的轴套所组成,如图2-6所示。在均匀的缝隙中充满了动力粘度 的润滑油(油膜厚度为)。试求使轴以转速n=480r/min旋转所需的转矩。

图2-6 图2-7

7.图2-7所示一直径为200mm的圆盘,与固定圆盘端面间的间隙为0. 02mm,其间充满润滑油,油的运动粘度 ,密度为900㎏/m3,转盘以1500r/min转速旋转时,试求驱动转盘所需的转矩。

柱塞泵试题及答案

柱塞泵试题及答案一、选择题1. 柱塞泵是一种________泵。

A. 离心式B. 容积式C. 活塞式D. 齿轮式答案:B2. 柱塞泵的工作原理是利用柱塞在泵缸内往复运动,使工作容积发生变化,从而实现液体的________。

A. 压缩B. 膨胀C. 吸入D. 排出答案:D3. 下列哪项不是柱塞泵的优点?A. 结构简单B. 效率高C. 流量大D. 压力稳定答案:C二、填空题4. 柱塞泵的柱塞在泵缸内做________运动。

答案:往复5. 柱塞泵的密封性能好,适用于输送________。

答案:粘稠液体三、判断题6. 柱塞泵在工作过程中,柱塞与泵缸之间始终保持接触。

()答案:正确7. 柱塞泵的流量与转速成正比。

()答案:错误四、简答题8. 简述柱塞泵的工作原理。

答案:柱塞泵的工作原理是柱塞在泵缸内做往复运动,柱塞的往复运动使泵缸内的工作容积发生变化,当柱塞向外移动时,泵缸内形成低压区,液体被吸入;当柱塞向内移动时,液体被压缩,压力增大,最终液体被排出泵外。

9. 柱塞泵适用于哪些工作场合?答案:柱塞泵适用于需要高压、小流量的场合,如液压系统、润滑系统、燃油供应系统等。

五、计算题10. 已知柱塞泵的柱塞直径为100mm,柱塞行程为50mm,柱塞每分钟往复次数为60次,求该柱塞泵的流量。

答案:首先计算柱塞的面积A = π * (d/2)^2,其中 d 为柱塞直径。

然后计算每次往复的体积 V = A * S,其中 S 为柱塞行程。

最后计算每分钟的流量 Q = V * 往复次数。

将数值代入公式计算即可得出流量。

六、论述题11. 论述柱塞泵的主要故障及其排除方法。

答案:柱塞泵的主要故障包括柱塞磨损、密封件损坏、泵缸内泄漏等。

排除方法通常包括:检查并更换磨损的柱塞,更换损坏的密封件,清洁并检查泵缸,必要时进行维修或更换。

在实际工作中,还需要定期对泵进行维护和检查,以预防故障的发生。

液压与气压传动技术及应用课后习题答案

第1章习题答案1.液压与气压传动是以流体(液压油或压缩空气)作为工作介质对能量进行传递和控制的一种传动形式。

液压千斤顶、机床动力滑台液压系统等等。

汽车开关门气动系统、气动磨粉机等等。

2.p3-43.p4-64.答:不行。

因为,液压传动中有较多的能量损失(摩擦损失、压力损失、泄漏损失),效率低,所以不宜作远距离传动。

5.答:液压传动工作平稳、功率大、输出力大,但功率损失大不宜作远距离传动;而气压传动便于作远距离传动,具有防火、防爆、耐潮湿的能力,与液压方式相比,气动方式可在恶劣的环境(高温、强振动、强冲击、强腐蚀和强辐射等)下进行正常工作,但是,由于气体的可压缩性较大,平稳性不如液压传动,且压力级一般小于,系统的输出力较小。

有时采用气液联动方式可以克服彼此的缺陷,利用彼此的优势。

6.p6-8第2章习题答案思考题与习题答案1. 液压油有哪几种类型?液压油的牌号和粘度有什么关系?如何选用液压油?答:目前液压油主要包括矿物型液压油和难燃型液压油;液压油的粘度等级是以其40℃时运动粘度的中心值来表示的,如L-HM32液压油的粘度等级为32,则40℃时其运动粘度的中心值为32mm2/s;选择液压油一般首先选择液压油的品种,然后再选择液压油的粘度。

2. 动力粘度、运动粘度的含义是什么?答:动力粘度是指液体在单位速度梯度下流动时单位面积上产生的内摩擦力。

液体的动力粘度与其密度的比值,称为液体的运动粘度。

3. 液压油粘度过高、过低会有什么不良的影响?答:液压油粘度过高对液压装置不利,其本身也会发生化学变质,产生各种生成物,缩短它的使用期限;过低影响其润滑效果。

4. 什么是压力?压力有哪几种表示方法?液压系统的工作压力与外界负载有什么关系?答:静止液体某点处单位面积上所受的法向力称为该点的静压力。

静压力在物理学上称为压强,在液压传动中称为压力。

压力有两种表示方法:一种是以绝对真空作为基准所表示的压力,称为绝对压力;另一种是以大气压力作为基准所表示的压力,称为相对压力。

利用被困体积提高轴向柱塞泵的容积效率x

附件1:外文资料翻译译文利用被困体积提高轴向柱塞泵的容积效率硏究分析结果显示,标准配流盘设计因为有不受控制地膨胀和压缩的流体发生经过插槽本身而产生一种容积损失。

通过去除这些插槽同时采用被困容积式,真正起到改善柱塞泵的容积效率的结果。

虽然目的并不在于研究适合所有柱塞泵的理想配流盘设计,但是该报告的确在被困容积的应用方面提供了理论依据,并且也对解决配流盘的整体设计中的问题进行了进一步的探索。

柱塞泵的工作和受力在这一节中,推导出了和轴向柱塞泵操纵效率有尖的方程。

注意:这里的效率在通篇中仅指和流体压缩损失有为的效率。

这次分析由泵的单一柱塞的机械和液压力图表展开。

利用该图表,分析计算了作用在柱塞上的机械力和作用在泵排油区一液体单元的液压力。

通过输出功率和输入功率的比值,推导出了泵的瞬时功率的表达式。

该表达式表明,为了计算泵的效率,必须考虑到必须的动力学、柱塞腔内的压力和流入流出柱塞腔的体积。

这些数值来源于本文接下来的章节中。

N个柱塞X周正方向的力Fn。

这个力是由于斜盘对滑靴的反作用力而使柱塞挤入。

同理,在柱塞排油的一腔流体上也作用了一压力Pn。

该压力驱使流体流出腔体或被认为是流体的排出力。

把输入的机械力Fn转换为输出的液压力Pn,是该柱塞泵的工作的基础。

液压力容积流量说明瞬时流线从第n个腔流出混入泵的排油腔。

用Q0表示泵的众多容积流量网合成系统的排油。

每个柱塞腔的压力是各不相同的,但是泵排油区一条流线上的压力是一个常数Pd。

液压系统排油区的压力为P0。

在以下的分析中,我们来考虑一个流体单元遨个单元是封闭的从而可以代表第n个柱塞腔到系统排油区的流线。

液压力(Pn Po)An作用于此单元,这里Pn是第n个柱塞腔的压力,Po是系统排油腔的压力,An是代表着从第n个柱塞腔流出的流线的流体单元的瞬时横截面。

(intake pom吸入口discharge pom排出口kidney-shaped flow passage from a single piston chamber:从单个柱塞腔引出来的贤脏形状的流道)和图4同理,图5同样给出了从单个柱塞腔引出来的肾脏形状的流道配合着配流盘上的弓形门状几何体。

液压动力元件含答案

填空题:1.容积式液压泵具有(若干个密封且又周期性变化的空间)、(油箱的绝对压力等于或大于大气压力)和(相应的配流机构)的基本特点。

2.容积式液压泵的工作原理是:容积增大时实现(吸油),容积减小时实现(压油)。

3.液压泵按结构不同分为(齿轮泵)、(叶片泵)和(柱塞泵)三种,叶片泵按转子每转一转,每个密封容积吸、压油次数的不同分为(单作用)式和(双作用)式两种,液压泵按排量是否可调分为(定量泵)和(变量泵)两种;其中(单作用式叶片泵)和(柱塞泵)能做成变量泵;(齿轮泵)和(双作用式叶片泵)只能做成定量泵。

4.泵主轴每转一周所排出液体体积的理论值称为(排量)。

5.液压泵或液压马达的功率损失有(机械)损失和(容积)损失两种;其中(机械)损失是指泵或马达在转矩上的损失,其大小用(机械效率ηm )表示;(容积)损失是指泵或马达在流量上的损失,其大小用(容积效率ηv)表示。

6.液压电机输入功率等于(扭矩T)和(角速度ω)的乘积;液压系统的功率取决于(压力)和(流量)的大小。

7.齿轮泵是定量泵,可分为(外啮合)齿轮泵和(内啮合)齿轮泵两种。

8.外啮合齿轮泵位于轮齿逐渐脱开啮合的一侧是(吸油)腔,位于轮齿逐渐进入啮合的一侧是(压油)腔。

9.外啮合齿轮泵的(困油现象)、(径向不平衡力)、(泄漏)是影响齿轮泵性能和寿命的三大问题。

10.为了消除齿轮泵的困油现象,通常在两侧盖板上开(卸荷槽),使闭死容积由大变少时与(压油)腔相通,闭死容积由小变大时与(吸油)腔相通。

11.齿轮泵存在径向力不平衡,减小它的措施为(减小压油口直径)。

12.齿轮泵的泄漏一般有三个渠道:(径向间隙);(端面间隙);(啮合处)。

其中以(端面间隙)最为严重。

13.叶片泵分为(单作用)和(双作用)两类。

主轴每转一周完成一次进排油的为(单作用)。

主轴每转一周完成二次进排油为(双作用)。

(双作用)用于定量泵;(单作用)用于变量泵。

14.单作用叶片泵的特点是改变(偏心距e )就可以改变输油量,改变(偏心方向)就可以改变输油方向。

液压与气压传动考试题及答案

液压与气压传动考试题1一.单项选择题每小题2分,共50分1. 二位五通阀在任意位置时,阀芯上的油口数目为---------A .22. 应用较广.性能较好,可以获得小流量的节流口形式为------------A .针阀式或轴向三角槽式 B.偏心式或周向缝隙式C.轴向三角槽式或周向缝隙式D.针阀式或偏心式3. 调压和减压回路所采用的主要液压元件是---------A.换向阀和液控单向阀B.溢流阀和减压阀C.顺序阀和压力继电器D.单向阀和压力继电器4. -------管多用于两个相对运动部件之间的连接,还能吸收部分液压冲击;A. 铜管B.钢管C.橡胶软管D.塑料管5. ------是液压系统的储能元件,它能储存液体压力能,并在需要时释放出来供给液压系统;A.油箱B.过滤器C.蓄能器D.压力计6. 能输出恒功率的容积调速回路是------------A.变量泵---变量马达回路B.定量泵---变量马达C.变量泵---定量马达D.目前还没有7. 溢流阀的作用是配合油泵等溢出系统中多余的油液,使系统保持一定的-------A.压力B.流量C.流向D.清洁度8. 当环境温度较高时,宜选用粘度等级-----的液压油A.较低B.较高C.都行D.都不行9. 能将液压能转换为机械能的液压元件是---------A.液压泵B.液压缸C.单向阀D.溢流阀10. 下列压力控制阀中,哪一种阀的出油口直接通向油箱---------A.顺序阀B.减压阀C.溢流阀D.压力继电器11. 液压系统的动力元件是-----------A.电动机B.液压泵C.液压缸D.液压阀12. 活塞有效作用面积一定时,活塞的运动速度取决于-----A.液压缸中油液的压力B.负载阻力的大小C.进入液压缸的流量D.液压泵的输出流量13. 不能作为双向变量泵的是-----------A.双作用叶片泵B.单作用叶片泵C.轴向柱塞泵D.径向柱塞泵14. 在液压系统中用于调节进入执行元件液体流量的阀是------------A.溢流阀B.单向阀C.调速阀D.换向阀15. 压力控制回路包括-----------A.换向和闭锁回路B.调压.减压和卸荷回路C.调压与换向回路D.节流和容积调速回路16. 液压系统中减压阀处的压力损失是属于--------A.沿程压力损失B.局部压力损失C.两种都是D.两种都不是17. 柱塞泵是用于---------系统中A.高压B.中压C.低压D.都不可以18. 下列液压缸中可以进行差动连接的是-------------A.柱塞式液压缸B.摆动式液压缸C.单活塞杆式液压缸D.双活塞杆式液压缸19. Y型.V形密封圈在安装时,唇口应对应着压力--------的一侧A.高B.低C.都行D.无法确定20. 下列换向阀的中位机能中,能对液压缸进行闭锁的是------------型型型型21. 外啮合齿轮泵的特点有-------------A.结构紧凑.流量调节方便B.通常采用减小进油口的方法来降低径向不平衡力C.噪音较小.输油量均匀,体积小,重量轻D.价格低廉,工作可靠,自吸能力弱,多用于低压系统22. 单作用叶片泵--------------A.定子内表面近似腰圆形B.转子与定子中心的偏心剧可以改变,在重合时,可以获得稳定大流量C.可改变输油量,还可改变输油方向D.转子径向压力不平衡23. 液压机床开动时,运动部件产生突然冲击的现象通常是-------------A.正常现象,随后会自行消除B.油液中混入了空气C.液压缸的缓冲装置出故障D.系统其他部分有故障24. 缸筒较长时常采用的液压缸形式是----------A.活塞式B.柱塞式C.摆动式D.无杆液压缸25.在一条很长的管中流动的液体,其压力值是------------A.前大后小B.各处相等C.前小后大D.不确定二.多项选择题每小题2分,共10分1、液压传动系统中,常用的方向控制阀是-------------A. 节流阀B.调速阀C.溢流阀D.减压阀E.顺序阀F.单向阀G.换向阀2.方向控制回路是----------B.换向回路 B.闭锁回路C.调压回路D.卸荷回路E.节流调速回路F.速度换接回路3.液压传动系统中,常用的的压力控制阀是----------A.节流阀B.调速阀C.溢流阀D.减压阀E.顺序阀F.单向阀G.换向阀4. -------是速度控制回路A.换向回路B.闭锁回路C.调压回路D.卸荷回路E.节流调速回路F.速度换接回路5. 液压系统中,常用的执行元件有---------A.液压缸B.液压泵C.液压马达D.压力继电器E.蓄能器F.电磁换向阀三.简答题每小题5分,共10分1.容积泵基本的工作条件是2.简述溢流阀在系统中的应用四.计算题12分1.如有图所示, 一个液压泵驱动两个油缸串联工作;已知两油缸尺寸相同,缸体内径D=90mm,活塞杆直径d=60mm,负载 F1=F2=10KN,泵输出流量q v=25L/min,不计容积损失和机械损失,求油泵的输出压力及活塞运动速度;五.综合题18分如图所示的液压系统,可实现“快进----工进----快退----原位停止及液压缸卸荷”的工作循环;要求:12.液压与气压传动考试题2一、填空题1.液压系统由元件、元件、元件、元件和元件五部分组成;2.节流阀通常采用小孔;其原因是通过它的流量与无关,使流量受油温的变化较小;3.液体在管道中流动时有两种流动状态,一种是 ,另一种是 ;区分这两种流动状态的参数是 ;4.在液压系统中,当压力油流过节流口、喷嘴或管道中狭窄缝隙时,由于会急剧增加,该处将急剧降低,这时有可能产生气穴;5.液压马达把能转换成能,输出的主要参数是和 ;6.液压泵的容积效率是该泵流量与流量的比值;7.液压缸的泄漏主要是由和造成的;8.外啮合齿轮泵中,最为严重的泄漏途径是轴向间隙 ;9.和齿轮泵相比,柱塞泵的容积效率较 ,输出功率 ,抗污染能力 ;10.在旁油路节流调速回路中,确定溢流阀的 时应考虑克服最大负载所需要的压力,正常工作时溢流阀口处于 状态; 11.常用方向阀的操作方式有 、 、 等三种; 二、选择题1.液压缸差动连接工作时,缸的 ;A .运动速度增加了B .压力增加了C .运动速度减小了D .压力减小了2.液压缸差动连接工作时活塞杆的速度是 ;A .24d Q v π=B .)(222d D Q v -=πC .24D Q v π= D .)(422d D Q -π 3.液压缸差动连接工作时作用力是 ;A .)(222d D p F -=πB .22d p F π=C .)(422d D p F -=πD .42d p F π=4.在液压系统中,液压马达的机械效率是 ;A .T M M ∆=ηB .M M M T T ∆+=ηC .T M M ∆-=1ηD .M M M T∆+∆=η 5.在液压系统中,液压马达的容积效率是 ; A .T Q Q ∆-=1η B .T T Q Q Q ∆-=η C .T Q Q ∆=η D .Q Q Q T T ∆+=η 6.液压系统的真空度应等于 ;A .绝对压力与大气压力之差B .大气压力与绝对压力之差C .相对压力与大气压力之差D .大气压力与相对压力之差7.调速阀是用 而成的;A .节流阀和定差减压阀串联B .节流阀和顺序阀串联C .节流阀和定差减压阀并联D .节流阀和顺序阀并联8.若某三位换向阀的阀心在中间位置时,压力油与油缸两腔连通,回油封闭,则此阀的滑阀机能为 ;A .P 型B .Y 型C .K 型D .C 型9.与节流阀相比较,调速阀的显着特点是 ;A .流量稳定性好B .结构简单,成本低C .调节范围大D .最小压差的限制较小10.双作用叶片泵配流盘上的三角槽是为使 ;A .叶片底部和顶部的液体压力相互平衡B .吸油区过来的密封容积进入压油区时,避免压力突变,减少流量脉动C .转子和叶片能自由旋转,使它们与配流盘之间保持一定的间隙D .叶片在转子槽中作径向运动时速度没有突变,而减小叶片泵的冲击11.采用卸荷回路是为了 ;A .减小流量损失B .减小压力损失C .减小功率损失D .提高系统发热12.设图中回路各阀的调整压力为1p >2p >3p ,那么回路能实现 调压;A .一级B .二级C .三级D .四级五 计算题1.图中液压回路,液压缸无杆腔面积1A =502cm ,有杆腔面积2A =252cm ,液压泵流量P Q =25min L ,负载L F =80000N ,阀5的调定压力5y p =a MP ,节流阀通流截面积a =2cm ,节流阀前后压差j p ∆=a MP ,油液密度ρ=9003m kg ,q C =,忽略管路其它损失,试求:1.溢流阀2的调定压力2y p a MP ;2.活塞向右的运动速度v s m ;3.通过溢流阀2的溢流量2y Q min L ;4.回路效率η;2.有一液压泵在某工况压力p =4a MP ,泵实际流量Q =50min L ;试求:1.当泵的输入功率N =4kW 时,液压泵的总效率;2.已知泵压力为零时,泵的流量Q =54min L ,液压泵的容积效率和机械效率;液压与气压传动考试题1答案一.单项选择题16B 17A . 24B 25A二.多项选择题三.简答题1. 容积泵基本的工作条件答:1必须能构成密闭容积;2密闭容积不断变化,以此完成吸油和压油过程;3要有配油装置;2. 简述溢流阀在系统中的应用答:1作溢流调压用;2作安全保护用;3作卸荷阀用;4作背压阀用;四.计算题解:由活塞受力平衡关系可得P 2=P 3Pa Pa D D d D P F P 62226322221110*45.24)06.009.0(*4*10*57.110*104)(*=-+=-+=πππ泵的输出压力为P p =P 1= 活塞运动速度为min 93.3min 09.0*410*2542321m m D q v v ===-ππ 五.综合题12液压与气压传动考试题2答案一、填空题1.动力 执行 控制 辅助 传动介质 2.薄壁 粘度 3.层流 紊流 雷诺数4.流速 压力 5.液压能 机械能 转速 转矩 6.实际 理论 7.压力差 间隙8.轴向间隙 9.高 大 差 10.调定压力 打开 11.手动 机动 电磁二、选择题1.A 2.A 3.D 4.C 5.D 6.B 7.A 8.A 9.A 10.B 11.C 12.C三、简答题1.在液压系统中,由于某种原因,液体压力在一瞬间会突然升高,产生很高的压力峰值,这种现象称为液压冲击;液压冲击产生的原因:1液流通道迅速关闭或液流迅速换向使液流速度的大小或方向突然变化时,由于液流的惯力引起的液压冲击;2运动着的工作部件突然制动或换向时,因工作部件的惯性引起的液压冲击;3某些液压元件动作失灵或不灵敏,使系统压力升高而引起的液压冲击;2.溢流阀与减压阀的区别:以先导式为例,不同之处有:1减压阀保持出口压力基本不变,而溢流阀保持进口处压力基本不变;2在不工作时,减压阀进、出油口互通,而溢流阀进出油口不通;3为保证减压阀出口压力,减压阀泄油口需通过泄油口单独外接油箱;而溢流阀的出油口是通油箱的,所以溢流阀不必单独外接油箱;3.进油节流调速回路与回油节流调速回路的不同之处:1承受负值负载的能力:回油节流调速回呼的节流阀使液压缸回油腔形成一定的背压,在负值负载时,背压能阻止工作部件的前冲,由于回油腔没有背压力,因而不能在负值负载下工作;2停车后的启动性能:长期停车后液压缸油腔内的油液会流回油箱,当液压泵重新向液压缸供油时,在回油节流调速回路中,由于没有节流阀控制流量,会使活塞前冲;而在进油节流调速回路中,由于进油路上有节流阀控制流量,故活塞前冲很小,甚至没有前冲;3实现压力控制的方便性:进油节流调速回路中,进油腔的压力将随负载而变化,当工作部件碰到止挡块而停止后,其压力将升到溢流阀的调定压力,而回油节流调速回路中,只有回油腔的压力才会随负载而变化,当工作部件碰到止挡块后,其压力将降至零;4发热及泄漏的影响:进油节流调速回路,湍流是经节流阀直接进入进油腔,而回油节流调速回路中,是经过节流阀发热后的液压油将直接流回油条冷却;5运动平稳性:回油节流调速由于存在背压力,可起阻尼作用,平稳性比进油节流调速好;四、读图题双泵供油快速运动回路工作原理:图中1高压小流量泵,用以实现工作进给运动;2低压大流量泵,用以实现快速运动;在快速运动时,液压泵2输出的油经单向阀4和液压泵1输出的油共同向系统供油;在工作进给时,系统压力升高,打开液控顺序阀卸荷阀3使液压泵2卸荷,此时单向阀4关闭,由液压泵1单独向系统供油;溢流阀5控制液压泵1的供油压力是根据系统所需最大工作压力来调节的,而卸荷阀3使液压泵2在快速运动时供油,在工作进给时则卸荷五、计算题1.1求溢流阀2的调定压力列活塞力平衡方程2211A p F A p L +=2求活塞向右的运动速度 通过节流阀的流量:s m p a C Q j q j 3464107.3104.09002102.062.02--⨯=⨯⨯⨯⨯=∆=ρ3求通过溢流阀2的溢流量min 8.26010107.325342L Q Q Q j P y =⨯⨯⨯-=-=-4求回路效率85.06010251065.16074.080000362=⨯⨯⨯⨯=⋅=-P y Q p v F η 2. 183.0601041050104336≈⨯⨯⨯⨯⨯==-N pQ η 20=p 时泵的流量即为泵的理论流量T Q =54min L93.05450≈==T v Q Q η,89.093.083.0≈==v m ηηη 名词解释及各章知识点一、名词解释1. 帕斯卡原理静压传递原理:在密闭容器内,施加于静止液体上的压力将以等值同时传到液体各点;2. 系统压力:系统中液压泵的排油压力;3. 运动粘度:动力粘度μ和该液体密度ρ之比值;4. 液动力:流动液体作用在使其流速发生变化的固体壁面上的力;5. 层流:粘性力起主导作用,液体质点受粘性的约束,不能随意运动,层次分明的流动状态;6. 紊流 :惯性力起主导作用,高速流动时液体质点间的粘性不再约束质点,完全紊乱的流动状态;7. 沿程压力损失:液体在管中流动时因粘性摩擦而产生的损失;8. 局部压力损失:液体流经管道的弯头、接头、突然变化的截面以及阀口等处时,液体流速的大小和方向急剧发生变化,产生漩涡并出现强烈的紊动现象,由此造成的压力损失9. 液压卡紧现象:当液体流经圆锥环形间隙时,若阀芯在阀体孔内出现偏心,阀芯可能受到一个液压侧向力的作用;当液压侧向力足够大时,阀芯将紧贴在阀孔壁面上,产生卡紧现象;10. 液压冲击:在液压系统中,因某些原因液体压力在一瞬间突然升高,产生很高的压力峰值,这种现象称为液压冲击;11. 气穴现象;气蚀:在液压系统中,若某点处的压力低于液压油液所在温度下的空气分离压时,原先溶解在液体中的空气就分离出来,使液体中迅速出现大量气泡,这种现象叫做气穴现象;当气泡随着液流进入高压时,在高压作用下迅速破裂或急剧缩小,又凝结成液体,原来气泡所占据的空间形成了局部真空,周围液体质点以极高速度填补这一空间,质点间相互碰撞而产生局部高压,形成压力冲击;如果这个局部液压冲击作用在零件的金属表面上,使金属表面产生腐蚀;这种因空穴产生的腐蚀称为气蚀;12. 排量:液压泵每转一转理论上应排出的油液体积;液压马达在没有泄漏的情况下,输出轴旋转一周所需要油液的体积;13. 自吸泵:液压泵的吸油腔容积能自动增大的泵;14. 变量泵:排量可以改变的液压泵;15. 恒功率变量泵:液压泵的出口压力p 与输出流量q 的乘积近似为常数的变量泵;16. 困油现象:液压泵工作时,在吸、压油腔之间形成一个闭死容积,该容积的大小随着传动轴的旋转发生变化,导致压力冲击和气蚀的现象称为困油现象;17. 差动连接:单活塞杆液压缸的左、右两腔同时通压力油的连接方式称为差动连接;18. 往返速比:单活塞杆液压缸小腔进油、大腔回油时活塞的运动速度v 2与大腔进油、小腔回油时活塞的运动速度v 1的比值;19. 滑阀的中位机能:三位滑阀在中位时各油口的连通方式,它体现了换向阀的控制机能;20. 溢流阀的压力流量特性:在溢流阀调压弹簧的预压缩量调定以后,阀口开启后溢流阀的进口压力随溢流量的变化而波动的性能称为压力流量特性或启闭特性;21. 节流阀的刚性:节流阀开口面积A 一定时,节流阀前后压力差Δp 的变化量与流经阀的流量变化量之比为节流阀的刚性T :qp T ∂∆∂=;22. 节流调速回路:液压系统采用定量泵供油,用流量控制阀改变输入执行元件的流量实现调速的回路称为节流调速回路;23. 容积调速回路:液压系统采用变量泵供油,通过改变泵的排量来改变输入执行元件的流量,从而实现调速的回路称为容积调速回路;24. 功率适应回路负载敏感调速回路:液压系统中,变量泵的输出压力和流量均满足负载需要的回路称为功率适应回路;25. 速度刚性:负载变化时调速回路阻抗速度变化的能力;vF k L v ∂∂-=; 26. 相对湿度:在某一确定温度和压力下,其绝对湿度与饱和绝对湿度之比称为该温度下的相对湿度;%100⋅=bx x φ; 27. 气动元件的有效截面积:气体流过节流孔时,由于实际流体存在粘性,其流束的收缩比节流孔实际面积还小,此最小截面积称为有效截面积;28. 马赫数:气流速度v 与当地声速c 之比称为马赫数;29. 非时序逻辑系统:系统的输出只与输入变量的组合有关,与变量取值的先后顺序无关;30. 时序逻辑系统:系统的输出不仅与输入信号的组合有关,而且受一定顺序的限制;也称为顺序控制或程序控制系统;31、控制元件:⑴控制阀:方向、压力、流量;⑵通过控制阀体和阀芯的相对运动来实现的;⑶方向控制阀:单向阀、换向阀中位机能;⑷压力控制阀:溢流阀维持定压,安全保护、减压阀、顺序阀;压力继电器⑸流量控制阀:节流阀、调速阀定差减压阀+调速阀;32、辅助元件:过滤器、蓄能器、油箱、管路和管路头、密封装置、压力计、压力开关33、气源装置空气压缩站的基本组成:由压缩机、冷却器、分离器、储气罐、干燥气、加热器等组成34、空气压缩机的工作循环是由吸气、压缩、排气、膨 四过程所组成机械能—气压能35、过滤器 : 利用惯性、阻隔 和 吸附 的方法将灰尘和杂质与空气分离36、速度控制回路有三种调速回路分别是:节流调速回路缸、容积调速回路泵、马达、容积节流调速回路;工作原理:1节流调速回路:通过改变回路中流量控制元件节流阀和调速阀通流截面积的大小来控制流入执行元件或自执行元件流出的流量,以调节起运动速度;2容积调速回路:通过改变泵或马达的排量来实现调速;3容积节流调速回路:采用压力补偿型变量泵来供油,用流量控制阀调定进入液压缸或由液压缸流出的流量来调节液压缸的运动速度;节流调速可分为:进油、回油、旁路;容积调速可分为:循环方式并式回路、闭式回路基本形式变量泵和定量液压执行元件组成;定量泵和变量马达组成的容积调速回路;变量泵和变量马达组成的容积调速回路;第一章 流体力学基础1、液体因所受压力增高而发生体积缩小的性质称为可压缩性;2、流体粘性的大小用粘度来衡量;常用的粘度有三种:即动力粘度、运动粘度、相对粘度;3、温度对粘度的影响: 温度变化使液体内聚力发生变化,因此液体的粘度对温度的变化十分敏感:温度升高,粘度下降;这一特性称为液体的粘一温特性;粘一温特性常用粘度指数来度量;粘度指数高,说明粘度随温度变化小,其粘一温特性好;4、工作介质的维护关键是控制污染;实践证明,工作介质被污染是系统发生故障的主要原因,它严重影响着液压系统的可靠性及组件的寿命;5、静压力基本方程6、根据度量基准的不同,压力有两种表示方法:以绝对零压力作为基准所表示的压力,称为绝对压力;以当地大气压力为基准所表示的压力,称为相对压力;绝大多数测压仪表因其外部均受大气压力作用,所以仪表指示的压力是相对压力;今后,如不特别指明,液压传动中所提到的压力均为相对压力;真空度=大气压力一绝对压力7、一般把既无粘性又不可压缩的假想液体称为理想液体;8、液体流动时,如液体中任何一点的压力、速度和密度都不随时间而变化,便称液体是在作恒定流动;反之,只要压力、速度或密度中有一个参数随时间变化,则液体的流动被称为非恒定流动;9、连续方程:q =v A=常数或v 1 A 1= v 2 A 2它说明在恒定流动中,通过流管各截面的不可压缩液体的流量是相等的;10、能量方程又常称伯努利方程理想液体的能量方程实际液体的能量方程11、动量方程:作恒定流动的液体∑F=ρq β2v 2-β1v 112、层流和湍流是两种不同性质的流态;液体的流动状态可用雷诺数来判别;νd υRe =液流由层流转变为素流时的雷诺数和由湍流转变为层流时的雷诺数是不同的,后者数值小;所以一般都用后者作为判别流动状态的依据,称为临界雷诺数,记作Re cr;当雷诺数Re 小于临界雷诺数Re cr 时,液流为层流;反之,液流大多为湍流;对于非圆截面的管道来说,雷诺数Re 应用下式计算νd υR He =,式中,d H 为通流截面的水力直径,它等于4倍通流截面面积A 与湿周流体与固体壁面相接触的周长x 之比,即xA d H 4=; 13、圆管层流的流量计算公式λp l μd πq Δ128=4; 14、层流时的动能修正系数α =2和动量修正系数β= 4/3;湍流时的动能修正系数α = 1,动量修正系数β=1;15、压力损失:沿程压力损失2=Δ2υρd l λp λλ——沿程阻力系数,理论值λ=64/R e ;考虑到实际流动时还存在温度变化等问题,因此,液体在金属管道中流动时宜取A=75/Re ,在橡胶软管中流动时则取λ=80/Re;局部压力损失2=Δ2υρζp ζ;16、薄壁小孔的流量ρp A C q d ∆==20各种结构形式的阀口就是薄壁小孔的实际例子; 17、在液压系统中,当突然关闭或开启液流通道时,在通道内液体压力发生急剧交替升降的波动过程称为液压冲击;第二章 能源装置及辅件1液压泵是一种将机械能转换为液压能的能量转换装置;它为液压系统提供具有一定压力和流量的液体,是液压系统的一个重要组成部分;构成液压泵的基本条件是: l 具有密封的工作腔; 2密封工作腔容积大小交替变化,变大时与吸油口相通,变小时与压油口相通;3吸油口和压油口不能连通; 2液压泵主要性能参数的计算3齿轮泵的困油现象:4提高齿轮泵工作压力措施:首要的问题是解决轴向泄漏以及径向不平衡力 ;第三章 执 行元件1液压缸是用油液的压力能来实现直线往复运动的执行元件; 液压缸按其结构形式,可以分为活塞缸、柱塞缸和伸缩缸等;它们输人为压力和流量,输出为力和速度;2气缸是气动系统中使用最多的执行元件,它以压缩空气为动力驱动机构作直线往复运动;3各种液压缸输出力和速度的计算,液压马达的主要性能参数的计算第四章控制元件1阀是用来控制系统中流体的流动方向或调节其压力和流量的,因此它可以分为方向阀、压力阀和流量阀三大类;作用在阀心上的液动力有稳态液动力和瞬态液动力两种;2换向阀符号的含义;3各种阀工作原理4先导式减压阀和先导式溢流阀有以下几点不同之处:1减压阀保持出口处压力基本不变,而溢流阀保持进口处压力基本不变;2在不工作时,减压阀进出口互通,而溢流阀进出口不通;3为保证减压阀出口压力调定值恒定,它的先导阀弹簧腔需通过泄油口单独外接油箱;而溢流阀的出油口是通油箱的,所以它的先导阀弹簧腔和泄漏油可通过阀体上的通道和出油口接通,不必单独外接油箱当然也可外泄;5几种气动阀的工作原理;第六章基本回路1压力控制回路是利用压力控制阀来控制系统整体或某一部分的压力,以满足液压执行元件对力或转矩要求的回路;这类回路包括调压、减压、增压、卸荷和平衡等多种回路;2液压传动系统中的速度控制回路包括调节液压执行元件的速度的调速回路,使之获得快速运动的快速运动回路,和工作进给速度以及工作进给速度之间的速度换接回路等;为了改变进入液压执行元件的流量,可采用定量泵和流量控制阀并改变通过流量阀流量的方法,也可采用改变变量泵或变量马达排量的方法;前者称为节流调速,后者称为容积调速;而同时用变量泵和流量阀来达到调速目的时,则称为容积节流调速;3顺序动作回路4平衡回路5锁紧回路第七章系统应用与分析要求会画系统工作循环表例:系统能够实现“快进一工进一停留一快退一停止”的半自动工作循环,其工作情况如下:油液流动情况:进油路:回油路:电磁铁通电情况,带电用“+”表示,断电用“-”表示;。

变量泵的原理及应用

变量泵的原理及应用编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(变量泵的原理及应用)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为变量泵的原理及应用的全部内容。

1.1液压变量泵(马达)的发展简况、现状和应用1.1。

1 简述液压变量泵及变量马达能在变量控制装置的作用下能够根据工作的需要在一定范围内调整输出特性,这一特点已被广泛地应用在众多的液压设备中,如:恒流控制、恒压控制、恒速控制、恒转矩控制、恒功率控制、功率匹配控制等。

采用变量泵(马达)系统,具有显著的节能效果,近年来使用越来越广泛,而且新的结构和控制方式发展迅速,各个生产厂也在不断改进设计,用以满足液压系统自动控制的不断发展需要。

使用液压系统的目的在于可使某一执行对象以预定的速度向正反两个方向运动。

此时,为调节速度需进行节流,致使能量有所损失,并导致系统效率降低,为此需采用变量泵实现容积控制。

使用变量泵进行位置和速度控制时,能量损耗最小。

正确地使用和调节泵的流量,可使其只排出满足负载运动速度需要的流量,而使用定量泵时只有部分流量供给负载,其余的流量需要旁通至油箱。

此外,为了在不增加管路阻力的条件下提高液压马达的速度,也有必要为减少液压马达的排量而采用变量马达。

图1-1 三大类泵的变量调节 1.1.2 叶片变量泵(马达)的研发历史和发展 根据密封工作容积在转子旋转一周吸、排油次数的不同,叶片泵分为两类,即完成一次吸、排油的单作用叶片泵和完成两次吸、排油的双作用叶片泵。

根据叶片泵输出流量是否可调,又可分为定量叶片泵和变量叶片泵,双作用叶片泵均为定量泵。

根据叶片变量泵的工作特性不同可分为限压式、恒压式和恒流量式三类,其中限压式应用较多。

利用被困体积提高轴向柱塞泵的容积效率-外文翻译

附件1:外文资料翻译译文利用被困体积提高轴向柱塞泵的容积效率研究分析结果显示,标准配流盘设计因为有不受控制地膨胀和压缩的流体发生经过插槽本身而产生一种容积损失。

通过去除这些插槽同时采用被困容积式,真正起到改善柱塞泵的容积效率的结果。

虽然目的并不在于研究适合所有柱塞泵的理想配流盘设计,但是该报告的确在被困容积的应用方面提供了理论依据,并且也对解决配流盘的整体设计中的问题进行了进一步的探索。

柱塞泵的工作和受力在这一节中,推导出了和轴向柱塞泵操纵效率有关的方程。

注意:这里的效率在通篇中仅指和流体压缩损失有关的效率。

这次分析由泵的单一柱塞的机械和液压力图表展开。

利用该图表,分析计算了作用在柱塞上的机械力和作用在泵排油区一液体单元的液压力。

通过输出功率和输入功率的比值,推导出了泵的瞬时功率的表达式。

该表达式表明,为了计算泵的效率,必须考虑到必须的动力学、柱塞腔内的压力和流入流出柱塞腔的体积。

这些数值来源于本文接下来的章节中。

N个柱塞X周正方向的力Fn。

这个力是由于斜盘对滑靴的反作用力而使柱塞挤入。

同理,在柱塞排油的一腔流体上也作用了一压力Pn。

该压力驱使流体流出腔体或被认为是流体的排出力。

把输入的机械力Fn转换为输出的液压力Pn,是该柱塞泵的工作的基础。

液压力容积流量说明瞬时流线从第n个腔流出混入泵的排油腔。

用Q0表示泵的众多容积流量网合成系统的排油。

每个柱塞腔的压力是各不相同的,但是泵排油区一条流线上的压力是一个常数Pd。

液压系统排油区的压力为P0。

在以下的分析中,我们来考虑一个流体单元。

这个单元是封闭的从而可以代表第n个柱塞腔到系统排油区的流线。

液压力(Pn Po)An作用于此单元,这里Pn是第n个柱塞腔的压力,Po 是系统排油腔的压力,An是代表着从第n个柱塞腔流出的流线的流体单元的瞬时横截面。

被困体积柱塞泵的设计。

图5是修饰后的配流盘的图解,它省去了最顶点和最底点的卸荷槽。

(intake port:吸入口 discharge port:排出口 kidney-shaped flow passage from a single piston chamber: 从单个柱塞腔引出来的肾脏形状的流道)和图4同理,图5同样给出了从单个柱塞腔引出来的肾脏形状的流道配合着配流盘上的弓形门状几何体。

(完整版)液压与气压传动试题及答案

《液压与气压传动》复习资料及答案液压传动试题一、填空题1.液压系统由 元件、 元件、 元件、 元件和 元件五部分组成。

2.节流阀通常采用 小孔;其原因是通过它的流量与 无关,使流量受油温的变化较小。

3.液体在管道中流动时有两种流动状态,一种是 ,另一种是 。

区分这两种流动状态的参数是 。

4.在液压系统中,当压力油流过节流口、喷嘴或管道中狭窄缝隙时,由于 会急剧增加,该处 将急剧降低,这时有可能产生气穴。

5.液压马达把 能转换成 能,输出的主要参数是 和 。

6.液压泵的容积效率是该泵 流量与 流量的比值。

7.液压缸的泄漏主要是由 和 造成的。

8.外啮合齿轮泵中,最为严重的泄漏途径是 。

9.和齿轮泵相比,柱塞泵的容积效率较 ,输出功率 ,抗污染能力 。

10.在旁油路节流调速回路中,确定溢流阀的 时应考虑克服最大负载所需要的压力,正常工作时溢流阀口处于 状态。

11.常用方向阀的操作方式有 、 、 等三种。

二、选择题1.液压缸差动连接工作时,缸的( )。

A .运动速度增加了B .压力增加了C .运动速度减小了D .压力减小了 2.液压缸差动连接工作时活塞杆的速度是( )。

A .24dQ v π=B .)(222d D Q v -=π C .24DQ v π= D .)(422d D Q -π 3.液压缸差动连接工作时作用力是( )。

A .)(222d D pF -=πB .22d pF π=C .)(422d D p F -=π D .42d p F π=4.在液压系统中,液压马达的机械效率是( )。

A .TM M∆=η B .M M M T T ∆+=ηC .T M M ∆-=1ηD .MM MT ∆+∆=η5.在液压系统中,液压马达的容积效率是( )。

A .TQ Q∆-=1η B .T T Q Q Q ∆-=ηC .TQ Q∆=η D .Q Q Q T T ∆+=η6.液压系统的真空度应等于( )。

《液压传动》试题库及答案(复习推荐)

试题库及参考答案一、填空题1.液压系统中的压力取决于(),执行元件的运动速度取决于()。

(负载;流量)2.液压传动装置由()、()、()和()四部分组成,其中()和()为能量转换装置。

(动力元件、执行元件、控制元件、辅助元件;动力元件、执行元件)3.液体在管道中存在两种流动状态,()时粘性力起主导作用,()时惯性力起主导作用,液体的流动状态可用()来判断。

(层流;紊流;雷诺数)4.在研究流动液体时,把假设既()又()的液体称为理想流体。

(无粘性;不可压缩)5.由于流体具有(),液流在管道中流动需要损耗一部分能量,它由()损失和()损失两部分组成。

(粘性;沿程压力;局部压力)6.液流流经薄壁小孔的流量与()的一次方成正比,与()的1/2次方成正比。

通过小孔的流量对()不敏感,因此薄壁小孔常用作可调节流阀。

(小孔通流面积;压力差;温度)7.通过固定平行平板缝隙的流量与()一次方成正比,与()的三次方成正比,这说明液压元件内的()的大小对其泄漏量的影响非常大。

(压力差;缝隙值;间隙)8.变量泵是指()可以改变的液压泵,常见的变量泵有( )、( )、( )其中()和()是通过改变转子和定子的偏心距来实现变量,()是通过改变斜盘倾角来实现变量。

(排量;单作用叶片泵、径向柱塞泵、轴向柱塞泵;单作用叶片泵、径向柱塞泵;轴向柱塞泵)9.液压泵的实际流量比理论流量();而液压马达实际流量比理论流量()。

(大;小)10.斜盘式轴向柱塞泵构成吸、压油密闭工作腔的三对运动摩擦副为(与)、(与)、(与)。

(柱塞与缸体、缸体与配油盘、滑履与斜盘)11.外啮合齿轮泵的排量与()的平方成正比,与的()一次方成正比。

因此,在齿轮节圆直径一定时,增大(),减少()可以增大泵的排量。

(模数、齿数;模数齿数)12.外啮合齿轮泵位于轮齿逐渐脱开啮合的一侧是()腔,位于轮齿逐渐进入啮合的一侧是()腔。

(吸油;压油)13.为了消除齿轮泵的困油现象,通常在两侧盖板上开(),使闭死容积由大变少时与()腔相通,闭死容积由小变大时与()腔相通。

柱塞泵容积效率

柱塞泵容积效率

柱塞泵容积效率是指柱塞泵在单位时间内所泵送的液体体积与

理论体积之比,也就是泵送液体的实际效率。

柱塞泵容积效率受到多种因素的影响,例如泵的转速、柱塞直径、泵的密封性等等。

通常来说,柱塞泵的容积效率越高,其泵送液体的效率也就越高。

为了提高柱塞泵的容积效率,需要注意以下几点:

1. 选用合适的泵头和柱塞直径,以确保泵送液体的流量和压力符合要求;

2. 保持泵的轴向和径向密封性能良好,避免泄漏和损耗;

3. 控制泵的转速,避免过高或过低的转速对容积效率造成影响;

4. 定期维护和检修泵,保持其良好的工作状态和运行效率。

总体来说,提高柱塞泵的容积效率需要从多个方面入手,综合考虑各种因素,以确保泵的性能和效率能够达到最佳状态。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附件1:外文资料翻译译文利用被困体积提高轴向柱塞泵的容积效率研究分析结果显示,标准配流盘设计因为有不受控制地膨胀和压缩的流体发生经过插槽本身而产生一种容积损失。

通过去除这些插槽同时采用被困容积式,真正起到改善柱塞泵的容积效率的结果。

虽然目的并不在于研究适合所有柱塞泵的理想配流盘设计,但是该报告的确在被困容积的应用方面提供了理论依据,并且也对解决配流盘的整体设计中的问题进行了进一步的探索。

柱塞泵的工作和受カ在这一节中,推导出了和轴向柱塞泵操纵效率有关的方程。

注意:这里的效率在通篇中仅指和流体压缩损失有关的效率。

这次分析由泵的单一柱塞的机械和液压力图表展开。

利用该图表,分析计算了作用在柱塞上的机械力和作用在泵排油区一液体单元的液压力。

通过输出功率和输入功率的比值,推导出了泵的瞬时功率的表达式。

该表达式表明,为了计算泵的效率,必须考虑到必须的动力学、柱塞腔内的压力和流入流出柱塞腔的体积。

这些数值来源于本文接下来的章节中。

N个柱塞X周正方向的力Fn。

这个力是由于斜盘对滑靴的反作用力而使柱塞挤入。

同理,在柱塞排油的一腔流体上也作用了一压力Pn。

该压力驱使流体流出腔体或被认为是流体的排出力。

把输入的机械力Fn转换为输出的液压力Pn,是该柱塞泵的工作的基础。

液压力容积流量说明瞬时流线从第n个腔流出混入泵的排油腔。

用Q0表示泵的众多容积流量网合成系统的排油。

每个柱塞腔的压力是各不相同的,但是泵排油区一条流线上的压力是一个常数Pd。

液压系统排油区的压力为P0。

在以下的分析中,我们来考虑一个流体单元。

这个单元是封闭的从而可以代表第n个柱塞腔到系统排油区的流线。

液压力(Pn Po)An作用于此单元,这里Pn是第n个柱塞腔的压力,Po 是系统排油腔的压力,An是代表着从第n个柱塞腔流出的流线的流体单元的瞬时横截面。

图5是修饰后的配流盘的图解,它省去了最顶点和最底点的卸荷槽。

(intake port:吸入口 discharge port:排出口 kidney-shaped flow passage from a single piston chamber:从单个柱塞腔引出来的贤脏形状的流道)和图4同理,图5同样给出了从单个柱塞腔引出来的肾脏形状的流道配合着配流盘 上的弓形门状几何体。

当流道向θn =π/2位置移动是,事实上流道逐渐被此区域内的门状几何体所阻断。

当柱塞腔正好位于顶死点时,柱塞腔是关闭的没有流体的流 进和流出。

如图5所示,当柱塞向配流盘吸油区移动时这种封闭的情况依然存在。

在这种封闭的状况下,柱塞腔内的流体被困住,所以叫做被困容积泵的设计。

封闭区域的角度尺寸用ζ1表示。

在这种设计中,压力的转变并不是靠配流盘上的卸荷槽 来实现的,而是单独靠受控体积在柱塞腔内的体积膨胀来完成的。

穿过封闭区时,Kidney-Shaped Flow Passage from a Single Piston ChamberFig. 5 Trapped-volume valve plate design柱塞腔立刻与吸油区联通,流体从泵的吸油区流入柱塞腔。

当θn=3π/2柱塞腔靠近最底线时,也会有同样的状况。

在此区域内柱塞从吸油区移动到排油区,其封闭的角度尺寸用ξb表示。

在这个位置,压力的转变由柱塞腔内受控体积的压缩来完(图 6 piston pressures:活塞压强equation:方程式 angular position: 有角的位置)Fig. 7 Piston discharge flows(piston discharge flows:活塞流体流动)图5也在事实上考虑了柱塞泵中单一个柱塞腔的四个不同的区域的压力和流动分总结图6用这种泵的设计理论作为知道思想,把压力方程(27)和压力方程(36)做了比较。

同样的道理,把流体流动方程(28)和(37)做对比,我们还能得到图7。

如图6所示,被困体积泵的设计中压力转变相对于标准柱塞泵的设计中的压力转变而言,有很大程度的滞后。

从图7可以看出,在配流盘压力转变区域内,标准柱塞泵设计中的容积流动受到了很大的阻力。

这种流体流动的阻力是由于在柱塞腔的最低点和最顶点流体受到了不受控制的膨胀和压缩而造成的。

在最低点附近的不受控制的压缩对柱塞泵产生了很不利的功率损失。

讨论因为以前的结果都是随时间变化的,为了出个方法解决这个问题,我们必须为每次压力转变的操作而设计一种新的配流盘的设计理念。

图8显示了随着压力操纵的改变,柱塞泵配流盘的设计也跟着改变,同时附表给出了基本柱塞泵参数的变化。

方程(40)和方程(43)分别描述了普通柱塞泵设计和被困体积柱塞泵设计的功率损失。

用附录中的参数,我们把这些方程描述在了图9中。

就如图9所示,相对于被困体积泵设计的功率损失而言,普通泵设计的功率损失要大。

这种结果可以用配流盘上的插槽来解释。

读者也许会记得,这些插槽分担了部分流体容积的流动,用来协调在最底部和最顶部压力跃迁的变化的。

在最底线那里,当柱塞进入排油口时,流体经过配流盘上的插槽进入柱塞腔内直到柱塞腔内的压力等于柱塞泵排油区的压力。

为了使得这些压力相等,柱塞腔内的流体受到了压缩,结果,一部分能量加到了柱塞腔的体积上。

在最顶部,配流盘上的插槽是用来缓解在最底部被压缩的流体体积的。

这种流体的缓解或者说是流体的膨胀导致通过插槽的流体流动释放了储存在流体中的能量。

这些被释放出来的能量因为柱塞泵吸油口的压力是一个恒定的压力源而永远也不能收回。

另一方面,被困体积柱塞泵的设计中不用为了在最底部和最顶部得到平稳的压力转变而开设插槽,所以流体中的能量不会以某种耗费能量的方式被储存和释放掉。

Fig. 8 Changing valve-plate dimensions as a function of operatingpressure(图8改变门状儿何面积作为压力转变的操作)Fig. 9 A plot of the power-loss equations(图9功率损失方程式)在被困体积的情况下,在最底线部位能量由于柱塞腔体积自身的机械变化而自动的补充到流体上。

同样的道理,从流体中释放出来的能量也因为柱塞腔容积体积的改变而被自动的吸收。

Fig. 10 A plot of the efficiency equations(图10容积效率方程式)但是,在这两种设计中能量都在柱塞泵的排油区和被考虑等于柱塞泵的吸油区的压力的液压系统的舱室的交界面上有了损失。

这中能量损失在方程(43)中被计算到了总的能量损失中,产生它的原因就在与当流体在经过柱塞泵排油区和液压系统舱室时,不受控制的膨胀造成的。

方程(41)和方程(44)分别描述了普通柱塞泵设计和被困柱塞泵设计中的容积效率。

利用附录中的参数,这两个方程被描述在了图10中。

如图10所以,被困体积柱塞泵的设计比普通柱塞泵的设计更有效。

造成这样的结果再一次说明了两种设计中不同的能量损失特征。

按照柱塞泵的设计和操纵压力,这种效率的提高可以达到5%。

从分析结果中可以得到,Vo提高了,使用被困体积设计柱塞泵的优势更加明显。

结论这篇报告试图说明一台柱塞泵的功率损失和效率可以通过改变配流盘通道的几何尺寸来得到提高。

特别是,这次研究对比了具有恒定面积卸荷槽的配流盘设计和在卸荷槽位置改用被困体积的流体压缩的容积损失。

在这次研究中,带有卸荷槽的配流盘因为流体通过最底部和最顶部是的不受控制的膨胀而产生了损失。

另一方面,具有被困体积设计的配流盘设计可以吸收流体从压缩到释放时的能量。

所以,被困体积柱塞泵设计比应用了卸荷槽的普通柱塞泵设计更为有效。

附录A b J = 16.0E-06 m2A p =789.2E-06 m2C d = 0.62N = 9P d = 35.0E+06 Pa Pi =5.0E+06 Pa r =67.3E-03 m V0 =43.6E-06 m3α =0.244 rad β =1.2E+09Pa ρ = 850kg/m3ω = 188.5rad/s专业名词和术语Ab, t 配流盘最顶部和最底部卸荷槽的恒定面积 An 包含第n个柱塞流线的流体单元的横截面积Ap 单个柱塞的有效压力面积Cd 柱塞腔外泄系数Fn 作用在第n个柱塞x轴方向的机械力M p 单个柱塞的质量N 柱塞泵中的柱塞数目n’瞬时连接到泵的排油区的柱塞的数目n 柱塞编号Pb 单个柱塞腔外的界限压力Pd 泵的排油压力Pt 泵的吸入压力Pn 第n个柱塞腔的流体压力Po 液压系统排油区的流体压力Qn 流出第n个柱塞腔容积流动速率Qo 流入液压系统的容积流动速率r 柱塞节圆半径sn 沿着第n个柱塞腔流线的坐标t 时间V无标注尺寸的柱塞体积Vb, t 顶部和底部的柱塞腔的体积Vn 第n个柱塞腔的瞬时体积Vo 单个柱塞腔的名义体积W 一般意义上的功Xn 第n个柱塞滑靴球连接在x轴上的位置a 旋转斜盘的角度β流体体积模数ξbt配流盘底部顶部卸荷槽的弧度值η柱塞泵的效率θ第n个柱塞的角度位置K 一般性的流动效率ξbt配流盘底部顶部被困体积的弧度值Π一般性的功率代号ρ流体密度Ψ肾型孔的角度尺寸ω泵的旋转角速度附件2:外文原文The exploitation surrounds a physical volume exaltation stalk to fill the capacity efficiency of pump toward the pillarIn the analytical result of this paper, it may be shown that the standard valve-platedesignintroduces a volumetric loss whichmay be accounted for by the uncontrolledexpansion andcompression of the fluid that occurs through the slots themselves.Bye liminating these slots, and utilizing a trapped volume design,it may be shown thatimprovements in theoperating efficiencycan be achieved. Though this paper does notclaim to providethe ideal valve-plate design for all pump applications, it doesprovide thetheoretical reason for utilizingtrapped volumes andlends general insight into the overallproblem of valve-plate design. Pump Work and PowerIn this section, the equations that govern the operatingefficiency of the axial-piston pump are derived. Note:throughout this research, the word efficiency will refer only to theefficiency that is associated with the compressibility losses of thefluid. This analysis begins by examining a diagram of mechanicaland fluid conditions that exist within the pump for a single ing this diagram,the mechanical work that is exerted on thepiston,and the hydraulic work that is exerted on a fluid column within the discharge chamber of the pump, are considered. Bytaking the ratio of output power to input power, an instantaneousexpression for the efficiency of the pump is derived. Fromthisexpression, it is shown that the kinematics of the piston, the pressurewithin the piston chamber, and the volumetric flow in and outof the piston chamber must be determined for the purposes ofevaluating the efficiency of the pump. These quantities are derivedinsubsequentsections of this paper.a diagram of mechanical and fluid conditionsthat exist for a single piston as it operates within the pump. In thisfigure,it is shown that the nth piston is acted upon by a force, Fn,which is shown to drive the piston in the positive x-direction. Thisforce is the input to the piston which is generated by the slipper’sreaction against the swash plate. Similarly, the fluid at the dischargeof the piston chamber is acted upon by the pressure withinthe nth piston chamber itself, Pn . This pressure tends to force thefluid out of the chamber and may be considered as theforcinginput to the fluid. Theprocess ofconverting the mechanical input,Fn,to ahydraulic input, Pn,is the fundamental operating task ofthe pump.Hydraulic Power.however, the bottom piston is shown to be the nth piston whichimplies that the number of pistons within the pump is generalized.the diagram of volumetric flow illustrates the instantaneousstream1ine of flow that is ejected from the nth pistonchamberinto the discharge chamber of the pump. The net volumetricflow from the pump discharge-chamber into the hydraulicsystem discharge-chamber is given by Qo . the diagramof fluid pressure illustrates that the pressure within each pistonchamber is generally different; but, that the fluid pressure alongthe streamlines within the pump discharge-chamber is essentiallya constant which is given by, Pd . The pressure within the dischargechamber of the hydraulic system is given by the constantpressure, Po .In the analysis which follows, a column of fluid within thedischarge chamber of the pump will be considered. This column of fluid will be chosen so that it will contain the streamlines offlow from the nth piston chamber to the discharge chamber of thehydraulic system. The hydraulic force exerted on this column offluid is given by,(Pn2Po)An,where Pn is the pressure withinthe nth piston chamber, Po is the pressure within the dischargechamber of the hydraulic system, and An is the instantaneouscross-sectional area of the column of fluid which contains thestreamlines of flow from the nth piston chamber.Trapped-Volume Pump Design. Figure 5 shows a schematicof a modified valve-plate which has eliminated the slots near topand bottom dead-centers. Similar to Fig. 4,Fig. 5 shows a kidneyshapedflow passage from a single piston chamber which matchesthe arcuate porting geometry of the valve plate. As this flow passagemoves toward u n5p/2, the actual flow passage is graduallycut off due to the terminating port-geometry of the valve plate inthis region. When the piston reaches this point, the piston chamberis completely closed off and flow cannot be discharged or receivedby the piston chamber. As shown in Fig. 5, the closedportingcondition continues to exist as the piston moves towardthe intake port of the valve plate. In this closed-porting condition,the fluid within the piston chamber is trapped and thus it is calledatrapped-volume pump design. The angular distance of thisclosed porting is given by the dimension, z t . With this design, thepressure transition is accomplished, not by valve-plate slotting,but by the controlled volumetric expansion of the piston chamberalone. Once the piston chamber crosses the closed-porting zone, itquickly opens up to the intake port and begins to receive fluidfrom the intake side of the pump. A similar set of conditionsexists when the piston chamber is near bottom dead center whenu n53p/2. In this region,the piston is moving from the intakeport into the discharge port and the angular dimension of theclosed-porting zone is given by, z b . In this location, the pressuretransition is accomplished by the controlled volumetric compressionof the piston chamber.Again, the valve plate shown in Fig. 5 provides, essentially,four different regions to be considered in the pressure and flowanalysis for a single piston-chamber within the pump. Table 2 Trapped-volume value slate regionsRegion Angular Position Pressure Conditions Flow ConditionsThe pressure within the piston chamber is at dischargepressure.The discharge flow is equal to the displacement of theThe pressure within the piston chamber is betweenintake pressure and discharge pressure.The valve-plate porting is closed off and the dischargeflow is zeroThe pressure within the piston chamber is at intakepressure. The intake flow is equal to the displacement of the piston.The pressure within the piston chamber is betweenintake pressure and discharge pressure.The valve-plate porting is closed off and the intake tlowis zero.Within Regions 1 and 3,the pressure is approximated as a constant,either Pd or Pi,and the volumetric flow rate is given by the negative of the volumetric time rate-of-change of the piston chamberitself, 2V' n5Apr tan(a)v cos(un). In Regions 2 and 4,thepressure is changing as a function of u n and therefore some analysisis required to approximate the pressure characteristics withinthese regions.In Region 2 of the valve plate, the porting is closed off andvolumetric flow in and out of the piston chamber is no longerpossible. In this case, the time rate-of-change of the fluid pressurewithin the nth piston chamber is given bydPndt52bVndVndt, (29)where Vn is the instantaneous volume of the nih piston chamber.By eliminating dt from the denominator of both sides of this equation,the following separable differential-equation with its appropriatebounds of integration may be writtenEPdPndPn52b EVtVn 1 VndVn ,(30)where Vt is the volume in the nth piston chamber when u n5p/2.The solution to thisequation is given byPn5Pd2b lnSVnVt D'Pd2b SVnVt21 D, (31 )where Vn is given in Eq. 〜16! and Vt5Vo2Apr tan(a). Usingthese results yields the following simplified expression for thepressure within the nth piston chamber as the piston passesthrough Region 2 of the valve plate:Pn5Pd2b S12sin~u n!V21 D,(32)where V~ 5Vo /Apr tan(a). Note: is always greater than unity.Within Region 2 of the valve plate Qn50.To insure that theclosed-porting zone on the valve plate is designed sufficiently, itis important to note that when u n5p/21 z t,the pressure withinthe piston chamber should equal the intake pressure, Pi. Thismeans that the closed-porting zone on the valve-plate has effectively facilitated a full pressure transition from the discharge pressure,Pd, to the intake pressure Pi . By setting Pn equal to Pi ,and u n equal to p/21z t,Eq.〜32! may be solved to determine theproper length of the closed-porting zone on the valve-plate. Thisresult is given byz t5cos21S12Pd2Pib-V~21! D. (33)Similar analysis can be done for Region 4 where the pressuretransition being achieved is between the intake pressure, Pi,andthe discharge pressure, Pd . In this region, the pressure within tenth piston chamber is given byPn5Pilb SIlsin〜u n!V~ll D. (34)Again, within Region 4 of the valve plate, Qn50.It can be shownthat the appropriate closed-porting length in Region 4 is given byz b5cos21S12Pd2Pib-V~11! D. (35)To summarize the approximate pressure results of this section,the following piecewise equation is presented for the instantaneouspressure within the nth piston chamber:Pn5! Pd z b2p2,u n,p2Pd2b S12sin〜u n!V~21 D p2,u n,p21z tPip21 z t,u n,3p2Pilb SIlsin〜u n!V~11 D 3p2,u n,3p21z b.(36)The approximate volumetric flow results of this section may besummarized using the following piecewise equation for the instantaneous discharge-flow from the nth piston chamber:Qn5:Apr tan〜a !v cos〜u n! z 62p2,u n,p20p2,u n,p21 z tApr tan〜a !v cos〜u n !p21 z r,u /i,3p203p2,u /?,3p21 z /?.(37)Summary. Using the pump design information in the Appendix,Fig. 6 has been generated for the purpose of comparing thepressure equations 〜27! and 〜36!. Similarly, Fig. 7 has been generatedfor the purpose of comparing the flow equations 〜28!and〜37!. As shown in Fig. 6, the pressure transition of the trappedvolumedesign significantly lags the pressure transition of thestandard design. From Fig. 7, it can be seen that the volumetricflow of the standard design experiences significant spikes in thetransition regions of the valve plate. The flow spikes of thestandarddesign result from the uncontrolled expansion and compressionof the fluid at top and bottom dead centers. At bottom deadcenter, the uncontrolled compression of the fluid causes an undesirablepower loss for the pump.Standard Pump Design. Substituting the results of Eqs.〜13!,〜27!,and 〜28! into Eqs. 〜10! and 〜12! yields the followingresults for the output and input power of the standard pumpdesign:P —out5Pidea/Hcos2Sj b2D2DPb〜V~11 !4 J,(38)P ~in5PidealH12cos~j t!j t2 112cos〜j b!jb2 2DPb-V21 !4 J,where the ideal power transmission of the pump is given byPideal5NAprv tan〜a !DPp. (39)In these equations, DP5Pd2Pi. Subtracting the output powerfrom the input power yields the power loss of the standard pumpdesign. This result is given byP -lo ss5PidealH 12cos〜jt!j t2 1l2cos〜j b!jb 2 2cos2Sj b2 DlDPbl2J.(40)The efficiency of the standard pump design is given byh5P ~outP -in5Hcos2Sj b2 D2DPb〜V~11!4 JH12cos 〜j t!j t2 112cos〜j b!jb 2 2DPb-V21!4 J . (41) Trapped-Volume Pump Design. Substituting the results ofEqs.〜13!,〜36!,and 〜37! into Eqs.〜10! and 〜12! yields the followingresults for the output and input power of the trapped-volumepump design:P _out5PidealH12DPb〜VI1 !2 J, P - in5PidealH12DPbV~2 J.(42)Subtracting the output power from the input power yields thepower loss of the trapped-volume pump design. This result isgiven byP -loss5PidealHDPb12J. (43)The efficiency of the trapped-volume pump design is given byh5P ~outP ~in5121 S2bDP2V~D. (44)Fig. 6 Piston pressuresJournal of Dynamic Systems, Measurement, and Control DiscussionTo make plots of the previous results as they vary with pressure,a new valve plate needs to be designed for each operatingpressure. Figure 8 illustrates the changing valve-plate designs asthey vary with operating pressure for the basic pump parameters given in the Appendix. Equations 〜40! and 〜43! describe the power losses of the standarddesign and the trapped-volume design respectively. Theseequations are plotted in Fig. 9 using the parameters given in theAppendix. As shown in Fig. 9,t h e power losses are greater for thestandard design as compared to the trapped-volume design.Fig. 7 Piston discharge flowsThisfact may be explained by the slots on the valve plate. The readerwill recall that the slots are used to provide a flow passage whichaccommodates the pressure transitions at top and bottom deadcenters. At bottom dead center, when the piston is entering thedischarge port, fluid flows through the valve-plate slot into thepiston chamber until the fluid pressure within the piston chamberis equal to that of the fluid pressure in the discharge port of thepump. In order to make these pressures equal,the fluid in thepiston chamber needed to be compressed; and, as a result, energywas added to the piston-chamber volume. At top dead center, thevalve-plate slot is used to decompress the fluid that was compressedat bottom dead center. This decompression or expansion of the fluid results in a flow through the slot which releases thestored energy in the fluid. This released energy is never recoveredsince the intake port of the pump is modeled as a constant pressuresource of fluid. On the other hand, the trapped-volume pumpdesign does not utilize slots for achieving a smooth pressure transitionat top and bottom dead centers; and, as a result, the energyin the fluid is not added or released in an uncontrollable fashionthat dissipates energy. In the trapped-volume case, the energyadded to the fluid at bottom dead center is added mechanicallythrough the volumechange of the piston chamber itself. Similarly,at top dead center, the energy releasedfrom the fluid is recoveredmechanically since it is achieved through the volumetric changeof the piston chamber as well. In both design cases, however,energy is lost at the interface between the pump discharge chamberand the hydraulic system chamber which is considered to be atthe same pressure as the intake port of the pump. This energy loss amounts to the total energy loss shown in Eq.〜43! and is due tothe uncontrolled expansion of the fluid as it crosses the boundarybetween the pump discharge-chamber and the hydraulic systemchamber.Equations 〜41! and 〜44! describe the volumetric efficiency ofthe standard design and the trapped-volume design, respectively.These equations are plotted in Fig. 10 using the parameters givenin the Appendix. As shown in Fig. 10,t h e trapped-volume designis more efficient than the standard design. Again, this is due to thedifferences in power-loss characteristics of these two designs.This efficiency improvement can be as high as 5 percent dependingupon the pump design and the operating pressure. It can beshown from the analytical results of this study that, as Vo increases,the advantages of using a trapped-volume designbecomemore apparent. ConclusionThis paper has attempted to show that the power loss and efficiencyof a pump can be altered by changing the porting geometryof the valve plate. In particular, this research has compared thevolumetric losses due to fluid compression between valve-platedesigns that have constant-area slots and ones that utilize trappedvolumeregions in the place of slots. In this research, it has beenshown that valve plates with slots generate losses that result fromthe uncontrolled expansion of fluid which occurs through the slotsat top and bottom dead centers. On the other hand, valve platesthat are designed with trapped-volume regions can mechanicallyrecover the energy change that occurs from compressing and decompressingthe fluid. As a result, trapped-volume designs aremoreefficient than the standard pump designs which utilize slotson the valve plate.Pd5 35.0E106 Pa Pi5 5.0E106 Pa r5 67.3E203 m V o 5 43.6E206 m3 piston chamberFn 5 mechanical force exerted on the nthAppendixAb,t 5 16.0E206 m2 Ap 5789.2E206 m2 Cd5 0.62 N59 NomenclatureAb,t 5 constant slot areas onthe valve plate at bottom andtop dead centers An 5 cross sectional area of the fluid column containing thestreamlines of flow from the nth pistonchamberAp 5 pressurized area of a single piston Cd5 discharge coefficient of a piston chambera 5 0.244 rad b51.2E109 Pa r 5850 kg/m3 v 5188.5 rad/spiston in the x-direction Mp 5 mass of a single piston N 5 total number of pistons within thepump n 5 piston counter; i.e., the nth piston n8 5 total number of pistons instantaneously connected to thedischarge side of the pump Pb 5 boundarypressure outside a singlePd 5 discharge pressure of the pump Pt 5 intake pressure of the pump Pn 5 fluid pressure within the nth piston chamberPo 5 fluid pressure with the discharge of the hydraulic systemQn 5 volumetric flow-rate out of the nth piston chamberQo 5 volumetric flow-rate into the discharge of the hydraulicsystemr 5 piston pitch-radiussn 5 coordinate along the streamline of flow from the nthpiston chambert5 timeV~5 dimensionless piston volumeV b,t5 piston-chamber volumes at bottom and top dead centersV n 5 instantaneous volume of the n t h piston chamber V o 5 nominal volume of the single piston chamberW5 the general symbol for workxn5 position of the nth piston-slipper ball joint in thex-directionthe valve plate atbottom and top dead centersh 5 pump efficiencyu n5 circular position of the nth pistonK 5 the general symbol for flow and capacitance-type coefficientsj b,t 5 valve-plate slot angular-length at bottom and top deadcentersP 5 the general symbol for power r 5 fluid densityc 5 angular dimension of a kidney-shaped flow passagev 5 shaft speed of the pumpa 5 swash-plate angleb 5 fluidbulk-modulusz b,t 5 trapped-volume angular length on。