自动换刀的基本操作程序

加工中心自动换刀功能及编程

加工中心自动换刀功能及编程加工中心自动换刀功能是通过机械手(自动换刀机构)和数控系统的有关控制指令来完成的。

换刀过程:装刀,选刀,换刀1.换刀过程(1)装刀:刀具装入刀库任选刀座装刀方式。

刀具安置在任意的刀座内,需将该刀具所在刀座号记下来。

固定刀座装刀方式。

刀具安置在设定的刀座内。

(2)选刀从刀库中选出指定刀具的操作。

1)顺序选刀:选刀方式要求按工艺过程的顺序(即刀具使用顺序)将刀具安置在刀座中,使用时按刀具的安置顺序逐一取用,用后放回原刀座中。

2)随意选刀:①刀座编码选刀:对刀库各刀座编码,把与刀座编码对应的刀具一一放入指定的刀座中,编程时用地址T 指出刀具所在刀座编码。

②计算机记忆选刀刀具号和存刀位置或刀座号对应地记忆在计算机的存储器或可编程控制器的存储器内,刀具存放地址改变,计算机记忆也随之改变。

在刀库装有位置检测装置,刀具可以任意取出,任意送回。

(3)换刀1)主轴上的刀具和刀库中的待换刀具都是任选刀座。

刀库一选刀一到换刀位一机械手取出刀具一装入主轴,同时将主轴取下的刀具装入待换刀具的刀座。

2)主轴上的刀具放在固定的刀座中,待换刀具是任选刀座或固定刀座。

选刀过程同上,换刀时从主轴取下刀具送回刀库时,刀库应事先转动到接收主轴刀具的位置。

3)主轴上的刀具是任选刀座,待换刀具是固定刀座。

选刀同上,从主轴取下的刀具送到最近的一个空刀位。

2.自动换刀程序的编制(1)换刀动作(指令):选刀(T XX);换刀(M06(2)选刀和换刀通常分开进行。

(3)为提高机床利用率,选刀动作与机床加工动作重合。

(4)换刀指令M06必须在用新刀具进行切削加工的程序段之前,而下一个选刀指令T常紧跟在这次换刀指令之后。

(5)换刀点:多数加工中心规定在机床Z轴零点(Z0),要求在换刀前用准备功能指令(G28使主轴自动返回Z0点。

(6)换刀过程:接到T XX指令后立即自动选刀,并使选中的刀具处于换刀位置,接到M06指令后机械手动作,一方面将主轴上的刀具取下送回刀库,另一方面又将换刀位置的刀具取出装到主轴上,实现换刀。

数控机床的自动换刀系统操作指南

数控机床的自动换刀系统操作指南数控机床的自动换刀系统是现代机床中重要的工具,它的作用是实现多种刀具的自动切换,提高生产效率和加工精度。

本文将为您介绍数控机床的自动换刀系统的操作指南。

1. 系统概述数控机床的自动换刀系统由控制单元、刀库、刀臂、刀具以及相关传感器组成。

通过控制单元的指令,刀库中的刀具可以自动切换到刀臂上,实现刀具的自动更换。

2. 操作前的准备在操作数控机床的自动换刀系统之前,首先要进行以下的准备工作:- 确认机床的电源是否正常,机床内部是否处理干净。

- 确认自动换刀系统的刀库是否存放有足够的刀具。

- 确认程序中的执行代码是否正确,不会发生刀具碰撞。

3. 操作步骤以下是数控机床的自动换刀系统的操作步骤:(1) 手动操作模式:首先将机床设置为手动操作模式,确保机床处于不会自动运行的状态。

(2) 加载刀具:通过控制单元的操作指令,将所需刀具从刀库中选取出来。

(3) 位置定位:使用机床的控制面板或相关软件对刀臂进行位置定位,使其准确匹配刀具的安装位置。

(4) 刀具安装:将选取的刀具正确安装到刀臂上,确保刀具牢固固定,避免出现松动的情况。

(5) 参数设定:在机床的控制面板或相关软件中设定刀具的相关参数,如切削速度、进给速度等。

(6) 刀具校对:在刀具安装完成后,进行刀具校对的操作,确保刀具位置的准确性。

(7) 确认操作:在进行自动换刀操作之前,要仔细确认刀具的安装是否正确,刀具是否符合加工要求。

(8) 运行程序:确认刀具安装正确后,将机床切换到自动运行模式,在控制单元中选择相应的程序,运行自动换刀操作。

(9) 监测切换:在自动换刀操作过程中,通过机床的控制面板或相关软件实时监测刀具的切换过程,确保刀具的准确切换。

(10) 完成切换:当刀具切换完成后,机床会自动停止,并显示切换完成的提示信息。

4. 常见问题及解决方法在使用数控机床的自动换刀系统时,可能会遇到以下的问题,下面为您提供一些建议的解决方法:- 刀具松动:检查刀具安装是否正确,确保刀具紧固螺母牢固固定。

UG后处理为自动换刀的2种程序管理办法

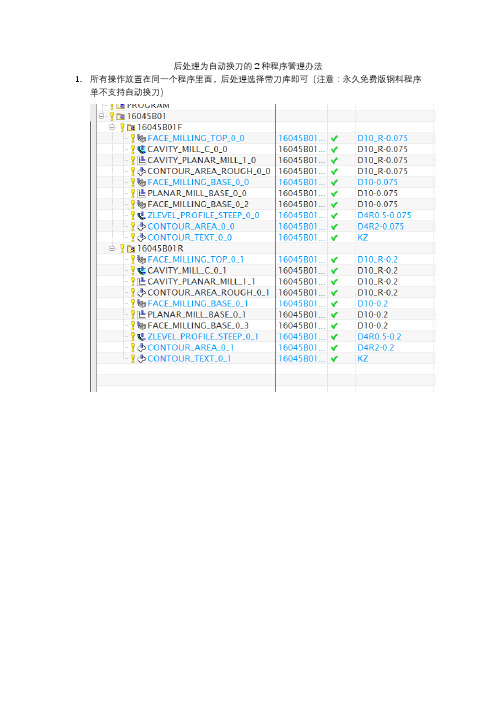

后处理为自动换刀的2种程序管理办法

1.所有操作放置在同一个程序里面,后处理选择带刀库即可(注意:永久免费版钢料程序

单不支持自动换刀)

2.操作根据不同刀具放置在不同程序里面的,也可以通过设置后处理为带刀库程序。

设置方法如下:

1)根据后处理程序单界面选择的后处理,在系统参数设置里面设置相应的后处理为自动换刀格式。

2)打开外挂安装目录D:\QuickCAM\Data_Simpl_chinese(根据系统参数设置的语言版本选择目录),搜索下图内容,把0改为1,保存退出即可。

如果程序组是根据刀具分开管理的话不进行如上设置,会出现以下错误的程序单

另外自动编程程序是放在同一个操作还是根据不同刀具进行分组可以通过切换以下参数控制。

带刀库为所有操作放在同一个程序里面。

无刀库是程序根据不同刀具进行分组管理。

自动换刀的基本操作程序

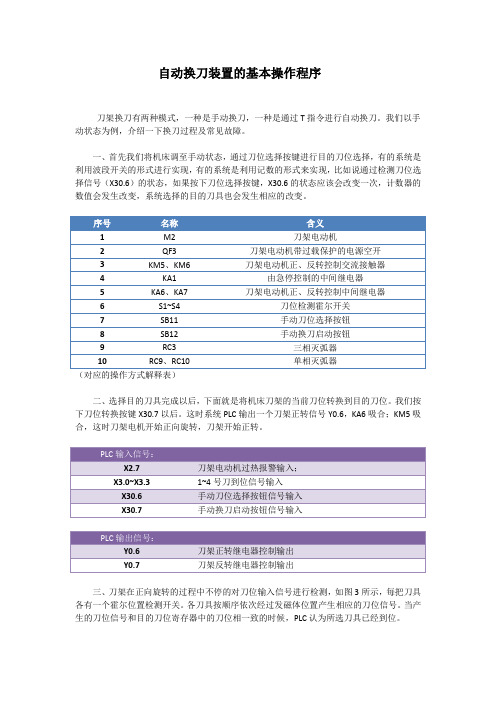

自动换刀装置的基本操作程序刀架换刀有两种模式,一种是手动换刀,一种是通过T指令进行自动换刀。

我们以手动状态为例,介绍一下换刀过程及常见故障。

一、首先我们将机床调至手动状态,通过刀位选择按键进行目的刀位选择,有的系统是利用波段开关的形式进行实现,有的系统是利用记数的形式来实现,比如说通过检测刀位选择信号(X30.6)的状态,如果按下刀位选择按键,X30.6的状态应该会改变一次,计数器的数值会发生改变,系统选择的目的刀具也会发生相应的改变。

(对应的操作方式解释表)二、选择目的刀具完成以后,下面就是将机床刀架的当前刀位转换到目的刀位。

我们按下刀位转换按键X30.7以后。

这时系统PLC输出一个刀架正转信号Y0.6,KA6吸合;KM5吸合,这时刀架电机开始正向旋转,刀架开始正转。

三、刀架在正向旋转的过程中不停的对刀位输入信号进行检测,如图3所示,每把刀具各有一个霍尔位置检测开关。

各刀具按顺序依次经过发磁体位置产生相应的刀位信号。

当产生的刀位信号和目的刀位寄存器中的刀位相一致的时候,PLC认为所选刀具已经到位。

四、刀具到位以后,刀架仍继续正向旋转一段时间,然后停止正向旋转(Y0.6停止输出),延时一段时间以后,刀架反转控制信号Y0.7有效,此时刀架开始反转,反转过程其实就是刀架锁紧的过程,此过程延续一段时间,直到刀架锁紧到位,但反转时间不宜过长或过短。

过长就有可能烧坏电机或造成电机过热空开跳闸,时间过短有可能造成刀架不能够锁紧。

刀架锁紧以后,整个换刀过程结束。

这就是自动换刀的整个过程。

注意:安全互锁1、架电动机长时间旋转,而检测不到刀位信号,则认为刀架出现故障,立即停止刀架电动机,以防止将其损坏并报警提示;2、刀架电动机过热报警时,停止换刀过程,并禁止自动加工。

电器/jishu-dianzidianqi-cp-isp-mat。

数控车床一键换刀操作方法

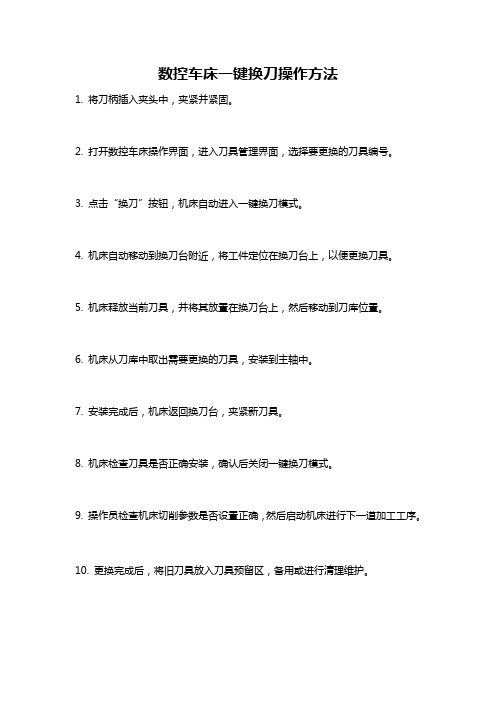

数控车床一键换刀操作方法

1. 将刀柄插入夹头中,夹紧并紧固。

2. 打开数控车床操作界面,进入刀具管理界面,选择要更换的刀具编号。

3. 点击“换刀”按钮,机床自动进入一键换刀模式。

4. 机床自动移动到换刀台附近,将工件定位在换刀台上,以便更换刀具。

5. 机床释放当前刀具,并将其放置在换刀台上,然后移动到刀库位置。

6. 机床从刀库中取出需要更换的刀具,安装到主轴中。

7. 安装完成后,机床返回换刀台,夹紧新刀具。

8. 机床检查刀具是否正确安装,确认后关闭一键换刀模式。

9. 操作员检查机床切削参数是否设置正确,然后启动机床进行下一道加工工序。

10. 更换完成后,将旧刀具放入刀具预留区,备用或进行清理维护。

自动换刀雕刻机安全操作及保养规程

自动换刀雕刻机安全操作及保养规程自动换刀雕刻机是一种高效且易于使用的木工雕刻设备,可以用于各种家庭和工业项目中制作立体雕刻品、可视化效果等。

为了确保使用雕刻机的同时保护个人安全、延长设备寿命,本文将为您介绍自动换刀雕刻机的安全操作和保养规程。

安全操作安全操作是确保您的自动换刀雕刻机在制作工作时保持运行状态和操作人员的安全的关键。

每次操作设备之前,请仔细检查以下步骤。

1. 穿戴适当的衣服和防护器材在使用自动换刀雕刻机期间,请勿穿戴宽松的衣服、珠宝或其他可挂住雕刻机的东西。

最好选择紧身的衣服,并确保所有长发被固定,以免被卷入设备中。

同时,使用安全眼镜、耳塞等防护器材,以防万一设备发生故障或运作不稳定时导致伤害。

2. 学习使用基础知识在操作自动换刀雕刻机之前,请务必学习它的基础知识和指导手册,以了解操作步骤和操作风险控制。

只有经过了解和培训之后,才能正确使用设备,确保安全操作。

3. 检查设备运行环境在操作之前,检查操作设备的环境。

设备应处于平稳的表面上,周围没有杂物或其他障碍物,并且对气温、湿度等环境条件进行了控制。

确保设备周围的区域清洁,并且足够宽敞,以便在需要时容易逃生。

4. 预防刀具滑动刀具是自动换刀雕刻机的核心组件,也是使用该设备时最容易出现伤害的部分。

使用刀具时,请将其固定在正确的位置。

在操作过程中,不要移动刀具或在运动中干涉刀具。

如果在使用过程中发现刀具滑动,请立即停止雕刻,并检查刀具是否正常安装。

5. 停机前按照正确的步骤停下设备在停机前,请正确按照操作指南完成以下步骤:1.关闭设备电源和控制器。

2.停止雕刻过程,确保刀具安全停止,并等待刀具完全停止运动。

3.拔掉电源线,并停止其他相关设备。

以上几个步骤都是非常关键的,许多伤害是由于错误操作而产生的,因此,请务必遵循正确的操作程序,以确保您和您的员工的安全。

保养规程以下规程可确保您的自动换刀雕刻机保持良好的工作状态,并延长设备的使用寿命。

加工中心自动换刀指令M06

2)攻右旋螺纹循环指令

•格式:G84 X — Y — Z — R — F — ;

(4)取消固定循环指令

格式:G80; 注意:当用G80取消孔加工固定循环后,固定循环指令

中的 孔加工数据也被取消。那些在固定循环之 前

的插补模态恢复。

【例题3:固定循环功能综合应用示例】

加工图示工件的2×M10×1.5螺纹通孔,在立式加工中心上加工工序为: ①Φ8.5麻花钻钻孔;②Φ25锪钻倒角;③M10丝锥攻螺纹。切削用量见下表, 试编制加工程序。

加工程序:

O5007; G17 G90 G40 G80 G49 G21; G91 G28 Z0; M06 T01; G90 G54 G00 X0 Y0; M03 S750; G43 Z100. H01; G99 G81 Z-25. R3. F150; G98 X-40.; G91 G80 G28 Z0 M05; M06 T02; G90 G54 G00 X0 Y0; S150 M03; G43 Z100. H02; G99 G81 Z-5.5 R3. F30;

(2)镗孔循环指令

1)精镗孔循环指令 •格式:G76 X__ Y __ Z __ R__ Q__ P__ F__ ; •式中:Q——刀具移动量(正值、非小数、1.0㎜)。

P——孔底暂停(ms)。

2)镗孔循环指令

格式:G86 X — Y — Z — R — F — ;

(3)攻螺纹循环指令

1)攻左旋螺纹循环指令 •格式:G74 X__ Y __ Z __ R__ F__ ; •式中:F——攻螺纹的进给速度(㎜/min),

刀具自起始点快速进给到R点。 动作3——孔加工:以切削进给的方式执行孔

加工的动作。(Z点) 动作4——孔底动作:包括暂停、主轴准停、

加工中心换刀的三个步骤及流程

加工中心换刀的三个步骤及流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!步骤一:准备换刀1. 确保加工中心处于停止状态,并关闭所有相关的电源和控制系统。

加工中心如何实现自动换刀

要实现自动换刀功能主要就是做长度补偿值,因为半径补偿值在软件编程时已经自动加入了。

本文以云南机床厂的加工中心为例,系统为西门子802C。

一、装刀

例如要装入T01、T02两把刀

1. 刀库先回零:按下回零键,再按启动按钮即可,此步骤也可不执行。

手动输入:

T01

TL

G40 G17 G71 G90 G54

......

TO2

TL

G40 G17 G71 G90 G54

......

TO3 Βιβλιοθήκη TL G40 G17 G71 G90 G54

......

M9

M30

%

TL(有的机床不需换行也能执行)

TL为此机床自带的换刀宏程序,,不同的机床此宏程序可能名称不同,用法也不同。

在主轴上装入要使用的一号刀,此时即为T01。

2.以T01来做基准刀具,直接对刀到工件坐标系(以G54为例)Z=0,输入到G54的Z值中,此刀的长度补偿值要为0。

二、程序

刀具号后面应加入零点偏移,如G54,

UG软件中,设置刀具参数时补偿寄存器一项填入数字1就输出D1,输入2就输出D2;

刀补D0必须取消,因为要使用刀补,默认D1不必显示,若刀补为D2时,必须应在程序中加入D2。

格式大致如下:

%_N_101_MPF

TO1

3.手动输入“T02 回车 TL”,此时T01入库,主轴上装入二号刀,即为T02;

对刀到Z=0,注意偏移值(即对刀时不能到达工件坐标系G54的Z向零点而做的偏移,如有对刀仪或偏置块时)。

4.在参数设置中找到2号刀,选择对刀(默认是D1),在偏移处输入偏移值(为正值),零点G处输入54,按计算即可算出T02的长度补偿值D1了。

13. FANUC圆盘刀库——PMC换刀详解.

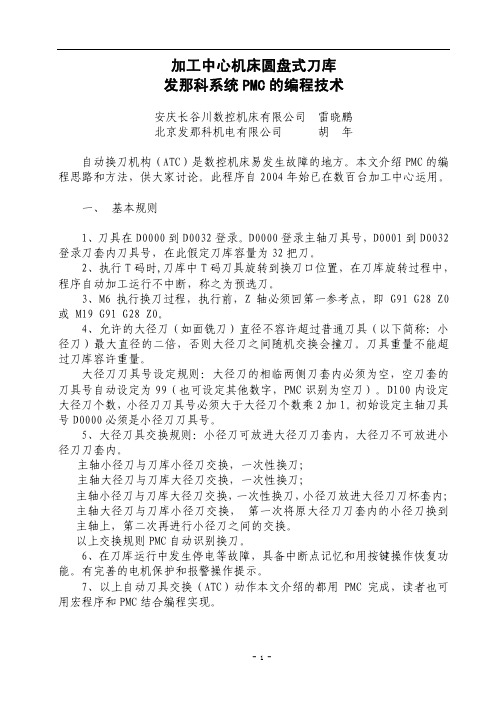

加工中心机床圆盘式刀库发那科系统PMC的编程技术安庆长谷川数控机床有限公司 雷晓鹏北京发那科机电有限公司 胡 年自动换刀机构(ATC)是数控机床易发生故障的地方。

本文介绍PMC的编程思路和方法,供大家讨论。

此程序自2004年始已在数百台加工中心运用。

一、基本规则1、刀具在D0000到D0032登录。

D0000登录主轴刀具号,D0001到D0032登录刀套内刀具号,在此假定刀库容量为32把刀。

2、执行T码时,刀库中T码刀具旋转到换刀口位置,在刀库旋转过程中,程序自动加工运行不中断,称之为预选刀。

3、M6执行换刀过程,执行前,Z轴必须回第一参考点,即 G91 G28 Z0或 M19 G91 G28 Z0。

4、允许的大径刀(如面铣刀)直径不容许超过普通刀具(以下简称:小径刀)最大直径的二倍,否则大径刀之间随机交换会撞刀。

刀具重量不能超过刀库容许重量。

大径刀刀具号设定规则:大径刀的相临两侧刀套内必须为空,空刀套的刀具号自动设定为99(也可设定其他数字,PMC识别为空刀)。

D100内设定大径刀个数,小径刀刀具号必须大于大径刀个数乘2加1。

初始设定主轴刀具号D0000必须是小径刀刀具号。

5、大径刀具交换规则:小径刀可放进大径刀刀套内,大径刀不可放进小径刀刀套内。

主轴小径刀与刀库小径刀交换,一次性换刀;主轴大径刀与刀库大径刀交换,一次性换刀;主轴小径刀与刀库大径刀交换,一次性换刀,小径刀放进大径刀刀杯套内;主轴大径刀与刀库小径刀交换, 第一次将原大径刀刀套内的小径刀换到主轴上,第二次再进行小径刀之间的交换。

以上交换规则PMC自动识别换刀。

6、在刀库运行中发生停电等故障,具备中断点记忆和用按键操作恢复功能。

有完善的电机保护和报警操作提示。

7、以上自动刀具交换(ATC)动作本文介绍的都用PMC完成,读者也可用宏程序和PMC结合编程实现。

二、PMC程序框图三、详细介绍刀库盘旋转部分PMC程序和说明1、准备工作自动换刀部分反馈信号:R30.0=1 主轴抓刀反馈;R30.1=1 主轴松刀反馈,延迟0.2秒是消除信号反馈传感器安装误差,其它信号反馈延迟道理相同;R30.2=1 刀杯上(水平位置)信号反馈;R30.3=1 刀杯下(刀具垂直向下位置)信号反馈。

FANUC刀库换刀——详解.

加工中心机床圆盘式刀库发那科系统PMC的编程技术安庆长谷川数控机床有限公司 雷晓鹏北京发那科机电有限公司 胡 年自动换刀机构(ATC)是数控机床易发生故障的地方。

本文介绍PMC的编程思路和方法,供大家讨论。

此程序自2004年始已在数百台加工中心运用。

一、基本规则1、刀具在D0000到D0032登录。

D0000登录主轴刀具号,D0001到D0032登录刀套内刀具号,在此假定刀库容量为32把刀。

2、执行T码时,刀库中T码刀具旋转到换刀口位置,在刀库旋转过程中,程序自动加工运行不中断,称之为预选刀。

3、M6执行换刀过程,执行前,Z轴必须回第一参考点,即 G91 G28 Z0或 M19 G91 G28 Z0。

4、允许的大径刀(如面铣刀)直径不容许超过普通刀具(以下简称:小径刀)最大直径的二倍,否则大径刀之间随机交换会撞刀。

刀具重量不能超过刀库容许重量。

大径刀刀具号设定规则:大径刀的相临两侧刀套内必须为空,空刀套的刀具号自动设定为99(也可设定其他数字,PMC识别为空刀)。

D100内设定大径刀个数,小径刀刀具号必须大于大径刀个数乘2加1。

初始设定主轴刀具号D0000必须是小径刀刀具号。

5、大径刀具交换规则:小径刀可放进大径刀刀套内,大径刀不可放进小径刀刀套内。

主轴小径刀与刀库小径刀交换,一次性换刀;主轴大径刀与刀库大径刀交换,一次性换刀;主轴小径刀与刀库大径刀交换,一次性换刀,小径刀放进大径刀刀杯套内;主轴大径刀与刀库小径刀交换, 第一次将原大径刀刀套内的小径刀换到主轴上,第二次再进行小径刀之间的交换。

以上交换规则PMC自动识别换刀。

6、在刀库运行中发生停电等故障,具备中断点记忆和用按键操作恢复功能。

有完善的电机保护和报警操作提示。

7、以上自动刀具交换(ATC)动作本文介绍的都用PMC完成,读者也可用宏程序和PMC结合编程实现。

二、PMC程序框图三、详细介绍刀库盘旋转部分PMC程序和说明1、准备工作自动换刀部分反馈信号:R30.0=1 主轴抓刀反馈;R30.1=1 主轴松刀反馈,延迟0.2秒是消除信号反馈传感器安装误差,其它信号反馈延迟道理相同;R30.2=1 刀杯上(水平位置)信号反馈;R30.3=1 刀杯下(刀具垂直向下位置)信号反馈。

数控机床自动换刀系统的使用方法

数控机床自动换刀系统的使用方法数控机床自动换刀系统是一种现代化的工艺装备,它能够自动完成刀具的安装和拆卸,极大地提高了机床的工作效率和自动化水平。

在这篇文章中,我们将详细介绍数控机床自动换刀系统的使用方法,以帮助读者更好地了解和应用这一技术。

首先,数控机床自动换刀系统的基本原理是通过刀库来存放各种不同类型的刀具,并且能够根据加工程序的要求自动选择并安装适当的刀具。

在使用之前,我们需要先对刀具进行合理的编码和分类,并将其放置在刀库中。

接下来,我们需要进行合适的设置和调整。

首先,通过数控系统进入自动换刀的菜单界面,选择相应的刀库和刀具编号。

然后,根据加工零件的要求,选择适当的刀具参数和加工工艺参数,如切削速度、进给速度等。

最后,将设定好的加工程序加载到数控系统中。

在机床开始加工前,我们需要执行一次预热功能,以确保刀库、刀具和机床处于最佳状态。

同时,还需要检查刀具的完好程度,如刀片的磨损情况、刀具的固定性等。

如果存在问题,及时更换和调整刀具,以保证加工质量和安全。

在实际操作中,数控机床自动换刀系统的使用方法还需注意以下几点。

首先,严禁在机床运行状态下打开刀库门,以防止刀库和刀具的损坏。

其次,操作人员必须经过专业的培训和熟悉使用手册,掌握换刀系统的操作要领和注意事项。

再次,要定期对刀具和机床进行保养和维护,以延长其使用寿命。

此外,数控机床自动换刀系统的使用方法还需要根据具体的机床类型和加工要求进行灵活调整。

例如,在加工不同材料的零件时,需要选择适宜的刀具材质和切削参数;在进行复杂轮廓和曲线加工时,需要使用特殊形状的刀具,并调整切削路径和刀具补偿等。

总结起来,数控机床自动换刀系统的使用方法是一个复杂而重要的技术,它能够提高机床的生产效率和一致性。

通过合理设置和调整刀具参数,以及进行正确的操作和维护,可以确保刀具的安全性和加工质量。

然而,在使用过程中还需要注意刀具的选择和切削参数的调整,以适应不同的加工需求。

自动换刀原理 -回复

自动换刀原理-回复自动换刀原理:提高生产效率的机械装置自动换刀是一种广泛应用于工业生产中的机械装置,它可以实现自动化的刀具更换,从而提高生产效率和降低人力成本。

本文将详细介绍自动换刀的原理和工作过程,以及它在不同行业和领域中的应用。

第一部分:自动换刀的基本原理自动换刀是通过机械装置和控制系统的配合实现的。

其中,机械装置包括刀库、刀臂、夹具等部件,控制系统则负责指挥机械装置的动作和刀具的更换。

1. 刀库:刀库是自动换刀系统存放刀具的地方。

它通常由多个刀位组成,可以同时容纳多个不同的刀具。

2. 刀臂:刀臂是连接刀库和主轴的组件,其上安装了夹具用于固定刀具。

刀臂能够在刀库和主轴之间移动,从而实现刀具的换取和送达。

3. 夹具:夹具是将刀具固定在刀臂上的装置。

它可以根据刀具的形状和尺寸进行调整,确保刀具在切削时的稳定性和准确性。

4. 控制系统:控制系统是自动换刀的核心部分,它可以通过编程和传感器的反馈实现对自动换刀过程的控制。

控制系统可以提前设定好刀具的使用顺序和换刀时机,实现切削过程中的自动换刀。

第二部分:自动换刀的工作过程自动换刀的工作过程可以分为几个步骤:刀具检测、刀具选取、刀具固定、刀具送达等。

1. 刀具检测:在自动换刀开始之前,系统首先会对刀库中的刀具进行检测。

这个过程主要通过传感器来实现,传感器可以检测刀具的类型、状态和位置等信息。

2. 刀具选取:根据刀具检测的结果,控制系统会选择合适的刀具进行换取。

通常情况下,控制系统会根据加工工艺和产品要求等因素进行判断,选择最为适合的刀具。

3. 刀具固定:选中刀具后,刀臂会移动到刀库中,将夹具固定在刀具上。

固定完成后,刀臂会将刀具从刀库中取出,并抬升到适当的高度。

4. 刀具送达:刀臂将固定好的刀具送达到主轴处。

主轴是切削过程的关键部分,它负责旋转刀具并实现切削操作。

5. 切削过程:在刀具送达到主轴处后,主轴开始旋转,刀具开始进行切削操作。

在切削过程中,控制系统会实时监测刀具的磨损情况,一旦刀具磨损超过设定的阈值,系统会自动发出换刀信号。

mach3刀架自动换刀使用教程2

Mach3刀架换刀设置使用教程注:此教程适用于MACH 软件,用此进行车床加自动换刀机械改造或者制作车床加装此机构。

适用于CNC 接口控制板V43,在此使用说明基本上进行的附加另外的说明。

适用于普通4工位立式刀架,在此使用常州渡何4工位刀架(收信式)作为使用范例 其它基本设置和使用详见CNC V43版本接口控制板使用说明。

其它未详述事宜,请具体与我联系一起交流。

图示1-CNC V43 接口控制板图示2-常州渡何4工位刀架(收信式)Q :702735511、 接线使用说明(针对V43控制板) 1、1 刀架外部动力接线图示3-刀架控制电路图如上图所示,主动力使用2个接触器KA1和KA2,用于控制刀架电机的正反转,回路上需要加入热保护进行过载保护。

T1-T4为刀架的4路位置反馈(霍尔信号),信号接入到控制板的输入端 1、2 控制板输出控制接线图示4-控制板输出接线图Q :70273551RL1、RL2为两个12V 直流小继电器,需要外加。

使用RL1控制KA1回路,RL2控制KA2回路,见图示3-刀架控制电路图1、3 控制板输入控制接线图示5-扩展小板输入信号接线图使用第二并口扩展小板作为刀架信号输入,见上图,扩展小板COM 接24V,IN1-IN4分别对应连接接刀架信号T1-T4。

刀架信号具体详见见图示3-刀架控制电路图。

2、 设置使用说明 2、1 输出设置图示6-输出信号设置图2、2 输入设置将第二个并口设置为输入-详见V43使用说明书(配置第二个并口扩展输入设置使Q :70273551用说明) 输入端口定义图示7-输入信号配置图2、3 软件配置设置调用配置设置(config—general config)图示8-换刀配置设置图 1图示9-换刀配置设置图23、 mach3换刀使用说明3、1 换刀程序处理说明(供参考,根据实际情况进行相应的修改) oldtool= getCurrentTool() Tool = GetSelectedTool()MaxToolNum = 4 'Max number of tools for the changer If OldTool = Tool Or Tool = 0 Then 'If OldTool = Tool ThenMessage ("Selected Tool already loaded") Exit Sub End IfWhile Tool > MaxToolNumTool = Question ("Enter New Tool Number up to " & MaxToolNum) WendCall StartToolQ :70273551While NewTool <> Tool Call CheckPins While IsMoving() Sleep(10) Wend WendCall StopToolCall SetUserDRO (1200, NewTool) SetCurrentTool(NewTool) '//// Subroutines ///////// Sub StartToolActivateSignal(Output2) While IsMoving() Sleep(10) Wend End SubSub CheckPinsIf IsActive(Input1) Then NewTool = 1 End IfIf IsActive(Input2) Then NewTool = 2 End IfIf IsActive(Input3) Then NewTool = 3 End IfIf IsActive(Input4) Then NewTool = 4 End If End Sub Sub StoptoolDeActivateSignal(Output5)ActivateSignal(Output6) Code "G4 P3.0" While IsMoving() Sleep(5) WendDeActivateSignal(Output6) While IsMoving() Sleep(5) Wend End Sub按如图所示修改M6Start.m1s, 路径为 安装目录文件夹 C:\Mach3 2.63\macros\Mach3TurnQ :702735513、2 软件编程调用说明程序调用图示10-换刀程序图如图所示,M6T4即表示换第4把刀,这样,您就可以举一反三啦。

加工中心换刀详细说明

加工中心换刀说明

第四步(5):换刀臂旋 转180度换刀后主轴夹紧 刀具 一般情况此动作不会有什 么故障

刀具需要检测主轴夹紧信 号 如果主轴夹紧信号没有, 将停在此位置 故障时先问清楚是否已换 刀,因为在换刀时有两个 90度位置

注意:各换刀信号是否一直有(如刀套主轴 侧到位信号,ATC门开信号)

加工中心换刀说明

第四步(5):换刀臂在 90度位置旋转0度位置 一般情况此动作不会有什 么故障

注意:各换刀信号是否一直有(如刀套主轴 侧到位信号,ATC门开信号)

加工中心换刀说明

第五步:ATC门关闭

一般情况此动作不会有什 么故障 系统需要检测ATC门关闭 信号 如没有此信号,X,Y轴将 不能移动,一直等待此信 号,

Hale Waihona Puke 一加工中心换刀说明

第四步(1):换刀臂旋 转 接下来就是换刀臂旋 转。 如果换刀臂不旋转有以下 原因 1、ATC门到位信号没有, 系统以为ATC门还在关闭 状态。 2、刀套到位信号没有。 3、大隈机床换刀主轴必 须有刀 如图一是刀套到位信号位 置

一

加工中心换刀说明

第四步(2):换刀臂旋 转90度 换刀臂先旋转90度抓刀。 抓住刀后,主轴松刀 如果换刀臂停在抓刀位置 不旋转有以下原因 1、没有主轴松刀到位信 号(又有以下原因:1.主 轴松刀传感器失效,2.液 压阀没有动作,松刀靠液 压松的)

如图一是刀套到位信号位 置

加工中心换刀说明

第四步(3):换刀臂在 90度位置向前伸出 换刀臂在90度抓刀后执行 10-3这个动作。 一般情况此动作不会有什 么故障

注意:各换刀信号是否一 直有(如刀套主轴侧到位 信号,ATC门开信号)

加工中心换刀说明

第四步(4):换刀臂在 90度位置向前伸出后换刀 臂旋转180度换刀 如图执行10-4这个动作。 一般情况此动作不会有什 么故障 注意:各换刀信号是否一 直有(如刀套主轴侧到位 信号,ATC门开信号)

刀库自动换刀雕刻机安全操作及保养规程

刀库自动换刀雕刻机安全操作及保养规程随着科技的不断发展,自动化设备在生产、加工领域中越来越普及,其中自动换刀雕刻机的运用让生产效率得到了提升。

然而,自动换刀雕刻机仍存在一定的安全隐患和故障率,因此在操作和维护时需要遵循一定的规程,以确保人身、设备安全并延长设备的寿命。

一、安全操作规程1. 机器使用前的准备工作在使用前,使用者需确保以下条件:•设备处于正常工作状态。

•机器的操作部位应干净整洁。

•检查刀库的刀片是否安装牢固。

•检查定位器是否正确、电源是否连接,通电前保证所有开关在关闭状态。

•安装刀具时,要施加力以确保刀具完全进入夹头。

2. 注意事项•雕刻机一定要放置在平整、干燥、通风、无尘的环境中。

•在操作机器时,必须要佩戴安全帽、工作服、手套等安全防护用品,以避免因失误而受到伤害。

•不允许擅自拆卸机器进行任何形式的改动,以免损坏机器或者出现危险。

•操作机器时不能过于疲劳,必须要经常休息以保证生产效率和工作质量。

3. 应急措施在机器操作过程中,遇到以下情况时应注意:•在设备发生故障时,应及时停机进行检查、维修。

•如果发生人员伤害事故,应及时拨打急救电话。

•如果发生火灾,应立即关闭电源并使用灭火器对火源进行灭火。

二、保养规程1. 刀库保养刀库的保养是重要的一项工作,保养不当将严重影响雕刻机的正常生产。

使用者应以下列方法进行刀库保养:•换刀前应清除刀库内部积存物,以免影响伸出或返回力。

•切勿用高压水枪或带水的吸尘器泼射液压罐造成油路混杂。

•刀库的密封圈使用时间一般为3000次刀片更换,使用一段时间后务必要检查并及时更换。

•定期排放液压站的油要求一定是油温在50-70度时进行排放。

2. 润滑保养定时对机器进行润滑保养是必要的,好的润滑维护可以延长机器使用寿命。

润滑保养应包括以下几个方面:•机器正常工作20个小时后须进行正常的润滑保养。

•润滑保养前必须切断电源、清除油路灰尘、污泥等余渣。

•在润滑过程中,使用者应注重润滑部位的润滑油量及其时间,过多或过少均会影响刀具的使用寿命。

机械自动换刀操作

【第八章自動模式操作】8-1交換刀操作TOOL CHANGE:8-1-1.手動由主軸上刀具(柄)存放入刀庫:a.模式選擇:選擇手動模式.(如JOG、RAPID、HANDLE)b.按主軸正前方手動【抓放刀押扣開關】(TOOLUNCLAMP),將刀具抓裝上主軸.(詳細步驟請參閱7-6節).c.確認刀庫刀盤上對應主軸之刀套上不能有刀具(柄).d.從CRT螢幕上,可直接鍵上(M06 TXX)→按【INPUT】鍵→Z軸位移到第二原點→主軸定位→刀庫進→浮動打刀系統打刀→主軸放刀→刀庫握持刀→Z軸上升回機械原點→刀庫刀盤起動旋轉到對應主軸TXX之刀套→Z軸位移到第二原點→浮動打刀系統抓刀→主軸夾刀→刀庫退→完成換刀動作.7-1-2.輸入換刀程式:(1) FANUC 發那科適用:a.選擇模式:選擇程式編輯模式(EDIT).b.編輯輸入O 2000;會顯示如下程式內容:N1 G91 G30 X0 Y0 Z0;N2 M6 TXX;c.選擇模式:選擇程式執行模式(AUTO).註1:FANUC CNC適用,此模式下僅可自動執行程式.註2:MITSUBISH CNC適用,可編輯程式及自動執行程式.d.按【程式啟動】鍵(CYCLE START), →Z軸位移到第二原點→主軸定位→刀庫進→浮動打刀系統打刀→主軸放刀→主軸刀具裝入刀庫刀套內→刀庫握持刀後→Z軸回機械原點→刀庫旋轉到TXX刀號位置→Z軸位移到第二原點→浮動打刀系統抓刀→主軸夾刀→刀庫退→換刀完成(主軸上已換上TXX號刀柄).8-1-3. 從刀庫取刀後由主軸下刀:a.模式選擇:選擇手動模式.(如JOG、RAPID、HANDLE)b.從CRT螢幕上,可直接輸上(M06 TXX)欲換刀號→按【INPUT】鍵→Z軸位移到第二原點→主軸定位→刀庫進→浮動打刀系統打刀→主軸放刀→刀庫握持刀→Z軸上升回機械原點→刀庫刀盤起動旋轉到對應主軸TXX之刀套→Z軸位移到第二原點→浮動打刀系統抓刀→主軸夾刀→刀庫退→完成換刀動作.c.按主軸正前方手動【抓放刀押扣開關】(TOOL UNCLAMP) ,將刀具抓放退下主軸.(詳細步驟請參閱7-6節)8-1-4.輸入換刀程式:a.選擇模式:選擇編輯模式(EDIT) FANUC適用.b.輸入O 2000;N1 G91 C30 X0 Y0 Z0;N2 M06 TXX ;c.選擇模式:選擇程式執行模式(AUTO). FANUC適用.b.輸入O 2000適用註: MITSUBISH CNC適用,可編輯程式及自動執行模式.輸入O 2000;N1 G91 C30 X0 Y0 Z0;N2 M6 TXX;d. 按【程式啟動】鍵(CYCLE START)→Z軸位移到第二原點→主軸定位→刀庫進→浮動打刀系統打刀→主軸放刀→主軸刀具裝入刀庫刀套內→刀庫握持刀後→Z軸回機械原點→刀庫旋轉到TXX刀號位置→Z軸位移到第二原點→浮動打刀系統抓刀→主軸夾刀→刀庫退→換刀完成.(作將主軸刀具裝入刀庫套內).e.按主軸正前方手動【抓放刀押扣開關】(TOOL UNCLAMP) ,將刀具抓放退下主軸.(詳細步驟請參閱7-6節)8-2 程式編輯制作:8-2-1 加工程式組成:1.由許多單節組合而成.[程式號碼]:給程式一個編號,稱為程式號碼,其格式如下:O (英文代碼)XXXX (程式編號:數字).a.代碼:以英文字母O字表示.(為避免與阿拉伯數字0混淆.書寫時以以英文字母O字表示).b.程式編號:以阿拉伯數字1,2,3,4……9999表示.c.其號碼可由0001~9999,但不可重復編號.2.單節:a.每一單節可賦予序號,也可以不賦予.b.如賦予序號時,其格式如下:N XX (單節序號代碼以N表示), XX (序號:阿拉伯數字1,2,3,4 (99)表示).c.在每一單節結束時以“;”符號表示(如N1 M03 S300;).3.程式編輯:a.程式編輯:程式在正常編輯完成後,才執行加工作業.b.背後程式編輯:一面執行加工程式,同時可以執行程式編輯的工作.8-2-2 程式呼叫(程式尋找):(1). FANUC 發那科系列:1.程式編輯:在模式選擇旋鈕,選擇編輯.(EDIT)2.,3.輸入O XXXX程式編碼-(XXXX為尋求程式號碼)4(1)在屏幕右方面板上. (2)屏幕顯示尋找程式內容.(2)MITSUBISH 三菱系列:1.按鍵:在屏幕右方面板上.2.按鍵:在屏幕上.3.按鍵:在屏幕上.4.輸入O XXXX.---(XXXX為尋求程式號碼).5.按鍵:在屏幕右方面板上.6.屏幕即顯示尋找程式內容.8-2-3 編輯新程式:(1) FANUC 發那科系列:1. .程式編輯:在模式選擇旋鈕,選擇編輯.(EDIT).2..3.輸入O XXXX:在屏幕右方資料輸出鍵輸入新程式號碼.4.按鍵:在屏幕右方之程式編輯鍵5.輸入單節程式:例如:G91 G28 X0 Y0 Z0;a. 鍵.b.在每一個單節之後,均頇按EOB 鍵,游標即移至下一行輸入.c.第一單節編輯結束,依照第(5)項方式繼續編輯下一單節,編輯到整個加工程式完成,才告結束.(2) MITSUBISH 三菱系列:1.在模式選擇按鈕,選擇任何模式均可.2.按鍵:在屏幕右方面板上.3.按鍵:在屏幕下方的軟體鍵.4.按鍵:在屏幕下方的軟體鍵.5.輸入O XXXX.--(XXXX為尋求程式號碼).6.按鍵:在屏幕右方面板上.7.輸入程式a.依程式之順序,將程式輸入.b.輸入每個單節完成必頇輸入EOB“;”作為區別.c..輸入時,在“;”之後可繼續輸入下一單節,不必換行,直到該行已填滿,而自動轉到下行.※一次可輸入一頁. 完成後,鍵存檔.編輯到整個加工程式完成.8-2-4 程式修改:(1). FANUC 發那科系列:1.選擇程式編輯:在模式選擇旋鈕.選擇程式編輯.(EDIT)2.按鍵:在屏幕右方面板上.3.輸入O XXXX.---(XXXX為修改之程式號碼)4.按R鍵:屏幕即顯示該程式之內容.5.判斷游標是否停在修改之單節的位置上,如果不是,則請利用鍵去尋找修改之資料.6.輸入修改後之資料:a.如修改之資料為X0改為Y1,則將Y1之新資料輸入. (利用屏幕右方面板之資料輸入鍵).b.按修改鍵則屏幕上資料由:在屏幕右方之程式編輯鍵X0改為Y1.c.:則程式回至程式起點.d.程式修改完成.(2).MITSUBISHI 三菱系列:1.模式選擇按鈕,選擇任何模式均可執行.2.按鍵:在屏幕右方面板上.3.按鍵:在屏幕下方的軟體鍵.4.按鍵:在屏幕下方的軟體鍵.5.輸入O XXXX程式號碼:由屏幕右方控制面板輸入.6.按鍵:在屏幕右方面板上.會顯示O XXXX程式內容.7.尋找修改之資料:a.利用上下左右方向鍵移動游標尋找欲修改之資料例:G01 X100. Y-150.F2000;此單節中欲Y-100.b.將游標移到Y-1〉5前輸入0,,既可修改成G01 X100. Y-100. F2000;c或輸入新資料:將正確的資料輸入如果要插入資料或指令,,再按+鍵.d.按鍵:在屏幕右方面板上修改資料完成.8-2-5 程式刪除:(1) FANUC 發那科系列:A.刪除整個程式:1.選擇程式編輯:在模式選擇旋鈕,選擇程式編輯.(EDIT)2.按鍵:在屏幕右方面板上.3.輸入O XXXX.---(XXXX為削除之程式號碼).4.按鍵:則會刪除整個程式.b.刪除整個程式:1.選擇程式編輯:在模式選擇旋鈕,選擇程式編輯.(EDIT)2.按鍵:在屏幕右方面板上.3.輸入O XXXX.---(XXXX為刪除之程式號碼)4.,讓游標往前或往後移動,找尋到刪除資料的位置.5.,作業完成.(2) MITSUBISHI 三菱系列:A. 刪除整個程式:1.在模式選擇按鈕,選擇任何模式均可.2.按鍵:在屏幕右方面板上.3.輸入O XXXX程式號碼:由屏幕右方控制面板輸入.4..O XXXX--程式內容會顯示出.5..則會刪除整個程式.※刪除整個程式作業完成.8-2-6 刪除某一功能資料:1.在模式選擇按鈕,選擇任何模式均可.2.按鍵:在屏幕右方面板上.3.按鍵:在屏幕下方的軟體鍵.4.按鍵:在屏幕下方的軟體鍵.5.輸入O XXXX程式號碼:由屏幕右方控制面板輸入.6.按鍵:在屏幕右方控制面板上.O XXXX--程式內容會顯示出.7.尋找要刪除之部分:利用上下左右方向鍵移動游標尋找要刪除之部分.8.按鍵:a.按鍵,游標所在位置之字元即刪除.b.而游標繼續往右移一位,再按鍵,往右字元再刪除.c.利用上下左右方向鍵移動游標尋找要刪除之字元,鍵,該字元即刪除.d.按鍵:(1).按屏幕右方控制面板之鍵,該刪除在屏幕之資料即自程式中刪除.(2).如果未按鍵,雖然該資料自屏幕刪除,但仍然保留在程式中未被刪除,下次再執行程式時該資料會再出現.e.刪除作業完成.8-2-7 刪除整個單節資料:1.在模式選擇按鈕,選擇任何模式均可.2.按鍵:在屏幕右方面板上.3.按鍵:在屏幕下方的軟體鍵.4.按鍵:在屏幕下方的軟體鍵.5.輸入O XXXX程式號碼:由屏幕右方控制面板輸入.6.按鍵:在屏幕右方控制面板上.7.尋找要刪除之單節部分:利用上下左右方向鍵移動游標尋找要刪除之單節.8.按鍵:a.,該單節即刪除.b.無論游標在單節之任何位置均有效.(即游標在單節之中央或前後端位置均有效)9.按鍵:a.按屏幕右方控制面板之鍵,該刪除在屏幕之單節即自程式中刪除.b.如果未按鍵,雖然該資料自屏幕刪除,但仍然保留在程式中未被刪除,下次再執行程式時該資料會再出現.10.刪除單節之作業完成.8-2-8 刪除整頁資料:1.在模式選擇按鈕,選擇任何模式均可.2.按鍵:在屏幕右方面板上.3.按鍵:在屏幕下方的軟體鍵.4.按鍵:在屏幕下方的軟體鍵.5.輸入O XXXX程式號碼:由屏幕右方控制面板輸入.6.按.7.尋找要刪除頁之畫面:利用上下左右方向鍵移動游標尋找刪除之畫面.8.按鍵,在屏幕右方面板上.9.按鍵:a.按屏幕右方控制面板鍵,該頁即刪除.b.無論游標在該頁之任何位置均有效.10.按鍵:a.按屏幕右方控制面板之鍵,該頁資料即自程式中刪除.b.如果未按鍵,雖然該頁自屏幕刪除,但仍然保留在程式中未被刪除,下次再執行程式時該頁會再出現.11.刪除整頁之作業完成.8-3 手動資料輸入(MDI):8-3-1 程式輸入:FANUC 發那科系列:A輸入限制:1使用“手動資料輸入”模式(MDI)能輸入單節.2.該單節執行運轉完成後,才能再輸入其他單節.B.畫面:本程式所需使用之畫面有如左兩種.1.MDI程式待輸入畫面(P8-4-3a).2.MDI程式輸入後畫面(P7-4-3b).C.作業流程:FANUC 發那科系列:1.選擇手動資料輸入:在模式選擇按鈕,選擇程式編輯.2.鍵:在屏幕右方面板上.3..4.輸入單節之程式:a.輸入每一指令後,頇按鍵出現畫面.鍵在屏幕右方控制面板上.c..例如:輸入X20 Y100.3應輸入5. 既可修改成G01 X100. Y-100. F2000;6.如果在按鍵前,發現輸入的數字有錯誤,,再度輸入正確之數字.鍵在屏幕右方控制面板上.8.按程式啟動鍵:a.按操作面板右方之程式啟動鍵,即可開始運轉.b.按程式啟動鍵之前,刪除某指令資料,應按c.G機能不能刪除,再度輸入正確資料.9.作業結束.(1). MITSUBISHI三菱系列:1.在任何模式,均可輸入程式.2.每次輸入,可以整頁方式輸入,再按鍵後,該頁程式即存檔,然後再輸入下一頁之程式,關檔時,仍頇再按.3.輸入程式之細節,請參閱【8-2-3節之2,編輯新程式內之【三菱系列】之內容相同.4.無論程式是否已經存入,均無法運轉,必頇按回鍵後,才能運轉.8-3-2 建立刀號(斗笠式換刀機構亂刀後刀庫重排之程序): (1). FANUC 發那科系列:1.模式選擇:選擇手動模式.(如JOG 、RAPID 、 ZRN 、HANDLE 之模式下)2.將刀庫之1號刀套放在待換刀位置.3.選擇模式:選擇手動資料輸入模式(MDI).4.鍵,在屏幕右方控制面板上.5.鍵,在屏幕右方控制面板上.6.輸入資料:a.尋找D440參數(D440為設定刀庫總刀數).b.尋找D442參數,D442為刀庫上待換刀之位置,請設定“1”.c.尋找D447參數,D447為主軸刀號,請設定“1”.7.作業結束.(1). MITSUBISHI 三菱系列:(斗笠式換刀機構亂刀後刀庫重排之程序)1.模式選擇:選擇手動模式,(如JOG、RAPID、ZRN、HANDLE之模式下).2.將刀庫之1號刀套轉放在待換刀位置,3. ,在屏幕右方控制面板上.4. 按鍵,在屏幕下方軟體鍵.5. 輸入“M70”,在屏幕右方控制面板上.6. 按(在屏幕右方控制面板上),自動將刀具登錄排列完成.7. 作業結束.。

机械加工自动换刀的工作原理

机械加工自动换刀的工作原理机械加工中,自动换刀系统的使用可以大幅度提高生产效率和降低操作风险。

通过自动换刀系统,机床可以实现自动完成工件加工过程中所需要的刀具更换操作,而无需人工干预。

本文将介绍机械加工自动换刀的工作原理。

1. 自动换刀系统的组成机械加工自动换刀系统一般包括以下几个主要部分:- 刀库:用于存放各种类型的刀具;- 刀柄:刀柄与刀具连接,用于固定刀具的位置;- 自动换刀装置:通过控制系统,实现刀具的自动更换;- 控制系统:用于控制自动换刀装置的运行。

2. 工作原理机械加工自动换刀系统的工作原理可以分为以下几个步骤:步骤一:刀具选择根据加工要求,通过控制系统选择合适的刀具。

控制系统中存储了各类刀具的信息,可以根据加工要求进行刀具的选择。

步骤二:刀具传递控制系统将选定的刀具信息传递给自动换刀装置。

自动换刀装置根据接收到的指令,通过刀库和刀柄将相应的刀具传递到机床的刀具安装位置。

步骤三:刀柄固定刀柄将刀具固定在机床上的刀具位置。

刀柄通常通过夹紧等方式,确保刀具在加工过程中的稳定性。

步骤四:加工操作一旦刀具安装完成,机床可以进行加工操作。

自动换刀系统不会影响机床的正常工作,它只是在需要更换刀具时提供自动化的支持。

步骤五:刀具退回当刀具不再需要使用时,控制系统会发送退回信号。

自动换刀装置会将刀具退回到刀库中的相应位置,以备下次使用。

3. 自动换刀系统的优势自动换刀系统在机械加工中具有以下几个优势:- 提高生产效率:自动换刀系统可以在加工过程中快速、准确地更换刀具,节省了手动换刀的时间,提高了加工效率。

- 降低操作风险:自动换刀系统减少了人工干预的需求,降低了因操作错误而引起的风险,提高了操作安全性。

- 多样化加工:自动换刀系统可以容纳多种类型的刀具,机床可以根据加工要求自由切换不同的刀具,实现多样化的加工操作。

总结:机械加工自动换刀系统通过控制系统的指令,实现刀具的选择、传递、固定和退回。

它的工作原理简单明了,优势明显。

加工中心自动换刀功能及编程

加工中心自动换刀功能及编程[ 内容简介]加工中心自动换刀功能是通过机械手(自动换刀机构)和数控系统的有关控制指令来完成的。

加工中心自动换刀功能是通过机械手(自动换刀机构)和数控系统的有关控制指令来完成的。

换刀过程:装刀,选刀,换刀1.换刀过程(1)装刀:刀具装入刀库任选刀座装刀方式。

刀具安置在任意的刀座内,需将该刀具所在刀座号记下来。

固定刀座装刀方式。

刀具安置在设定的刀座内。

(2)选刀从刀库中选出指定刀具的操作。

1)顺序选刀:选刀方式要求按工艺过程的顺序(即刀具使用顺序)将刀具安置在刀座中,使用时按刀具的安置顺序逐一取用,用后放回原刀座中。

2)随意选刀:①刀座编码选刀:对刀库各刀座编码,把与刀座编码对应的刀具一一放入指定的刀座中,编程时用地址T指出刀具所在刀座编码。

②计算机记忆选刀刀具号和存刀位置或刀座号对应地记忆在计算机的存储器或可编程控制器的存储器内,刀具存放地址改变,计算机记忆也随之改变。

在刀库装有位置检测装置,刀具可以任意取出,任意送回。

(3)换刀1)主轴上的刀具和刀库中的待换刀具都是任选刀座。

刀库→选刀→到换刀位→机械手取出刀具→装入主轴,同时将主轴取下的刀具装入待换刀具的刀座。

2)主轴上的刀具放在固定的刀座中,待换刀具是任选刀座或固定刀座。

选刀过程同上,换刀时从主轴取下刀具送回刀库时,刀库应事先转动到接收主轴刀具的位置。

3)主轴上的刀具是任选刀座,待换刀具是固定刀座。

选刀同上,从主轴取下的刀具送到最近的一个空刀位。

2.自动换刀程序的编制(1)换刀动作(指令):选刀(T××);换刀(M06)(2)选刀和换刀通常分开进行。

(3)为提高机床利用率,选刀动作与机床加工动作重合。

(4)换刀指令M06必须在用新刀具进行切削加工的程序段之前,而下一个选刀指令T常紧跟在这次换刀指令之后。

(5)换刀点:多数加工中心规定在机床Z轴零点(Z0),要求在换刀前用准备功能指令(G28)使主轴自动返回Z0点。

发那科换刀程序

发那科换刀程序关于FANUC-0IMC加工中心的换刀可以由下面三种方法自动换刀:用M代码调用O9000号后的O9001-O9009和O9020-O9029程序自动换刀,分别对应的参数为P6071-P6079和P6080-P6089。

参数内的数字为0-999,且不能重复。

(一)先新建对应参数的的程序号,参数内的数字与所呼叫的M代码相同。

如下:(1)P6089为6 ;O9029。

(2)O9029#3=#4003;G91G30Z0;T#20;T#4020;M6;G#3;M99;注:次种换刀自动记忆G90/G91的模态,换刀后默认为程序上面的G90/G9 1,不必在下面为换刀后把G91转换为G90。

且如果用宏程序的话#203和#3不能用。

不然的话无法换刀和记忆模态。

(二)用T代码调用O9000号程序(1)P6001#5为1。

设定用T代码调用宏程序。

(2)O9000#3=#4003;G91G30Z0;T#149;M6;G#3;M99;注:次种换刀自动记忆G90/G91的模态,换刀后默认为程序上面的G90/G 91,不必在下面为换刀后把G91转换为G90。

屏蔽掉刀仓用T代码旋转,T代码直接为换刀指令。

如果不用大径刀的话,次种方法比较方便,主要适合自动编程后自动生成的程序。

(三)用G65调用宏程序换刀格式为G65T2P----关于FANUC-0IMC加工中心的换刀可以由下面三种方法自动换刀:用M代码调用O9000号后的O9001-O9009和O9020-O9029程序自动换刀,分别对应的参数为P6071-P6079和P6080-P6089。

参数内的数字为0-999,且不能重复。

(一)先新建对应参数的的程序号,参数内的数字与所呼叫的M代码相同。

如下:(1)P6089为6 ;O9029。

(2)O9029#3=#4003;G91G30Z0;T#20;T#4020;M6;G#3;M99;注:次种换刀自动记忆G90/G91的模态,换刀后默认为程序上面的G90/G9 1,不必在下面为换刀后把G91转换为G90。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动换刀装置的基本操作程序

刀架换刀有两种模式,一种是手动换刀,一种是通过T指令进行自动换刀。

我们以手动状态为例,介绍一下换刀过程及常见故障。

一、首先我们将机床调至手动状态,通过刀位选择按键进行目的刀位选择,有的系统是利用波段开关的形式进行实现,有的系统是利用记数的形式来实现,比如说通过检测刀位选择信号(X30.6)的状态,如果按下刀位选择按键,X30.6的状态应该会改变一次,计数器的数值会发生改变,系统选择的目的刀具也会发生相应的改变。

(对应的操作方式解释表)

二、选择目的刀具完成以后,下面就是将机床刀架的当前刀位转换到目的刀位。

我们按下刀位转换按键X30.7以后。

这时系统PLC输出一个刀架正转信号Y0.6,KA6吸合;KM5吸合,这时刀架电机开始正向旋转,刀架开始正转。

三、刀架在正向旋转的过程中不停的对刀位输入信号进行检测,如图3所示,每把刀具各有一个霍尔位置检测开关。

各刀具按顺序依次经过发磁体位置产生相应的刀位信号。

当产生的刀位信号和目的刀位寄存器中的刀位相一致的时候,PLC认为所选刀具已经到位。

四、刀具到位以后,刀架仍继续正向旋转一段时间,然后停止正向旋转(Y0.6停止输出),延时一段时间以后,刀架反转控制信号Y0.7有效,此时刀架开始反转,反转过程其实就是刀架锁紧的过程,此过程延续一段时间,直到刀架锁紧到位,但反转时间不宜过长或过短。

过长就有可能烧坏电机或造成电机过热空开跳闸,时间过短有可能造成刀架不能够锁紧。

刀架锁紧以后,整个换刀过程结束。

这就是自动换刀的整个过程。

注意:安全互锁

1、架电动机长时间旋转,而检测不到刀位信号,则认为刀架出现故障,立即停止刀架电动机,以防止将其损坏并报警提示;

2、刀架电动机过热报警时,停止换刀过程,并禁止自动加工。

电器/jishu-dianzidianqi-cp-isp-mat。