第7章 机床主要参数的确定PPT课件

《数控原理与系统》第7章__数控机床电气控制系统

第7章 数控机床电气控制系统

有些輔助功能只在本程式段內起作用, 當後續程式段到來時便失效,稱為當前輔 助功能,記為C類,例如M06等。還有一些 輔助功能一旦被執行便一直有效,直至被 注消或被取代為止,稱為保持類輔助功能, 記為H類,例如M10、M11等。對於不同動 作類型的輔助功能,在用邏輯電路或編寫 PLC程式實現時,其處理方法也將不同。

第7章 数控机床电气控制系统

第7章 數控機床電氣控制系統

7.1 概述

7.2 JBK-30型數控系統及其在 CJK0630A車床上的應用

7.3 FAGOR 8025/8030數控系統及 其在CK6150數控車床上的應用

7.4 數控系統中PLC的資訊交換及M、 S、T功能的實現

7.5 數控機床電氣圖的繪製方法 小結

第7章 数控机床电气控制系统

3.T功能 T功能即刀具功能,T代碼後跟隨2~ 5位數字表示要求的刀具號和刀具補償號。 數控機床根據T代碼,通過PLC可以管理刀 庫,自動更換刀具,也就是說根據刀具和 刀具座的編號,可以簡便、可靠地進行選 刀和換刀控制。

第7章 数控机床电气控制系统

7.1.3數控系統中的可編程控制器(PLC) 數控系統輔助控制功能以開關量順序控 制為主,可採用繼電器控制邏輯或可編程序 邏輯控制器(PLC)實現。在一些經濟型的數 控車床和輔助動作比較簡單的數控機床上, 為了簡單起見,其輔助動作的控制常用繼電 器邏輯實現。而在功能比較完善的數控機床 上,其輔助動作的控制邏輯一般都比較複雜, 如果仍使用繼電器實現,則電路的設計和調 試將比較困難,可靠性也差。因此,多數數 控機床都採用可編程控制器(PLC)來完成輔 助運動的控制。

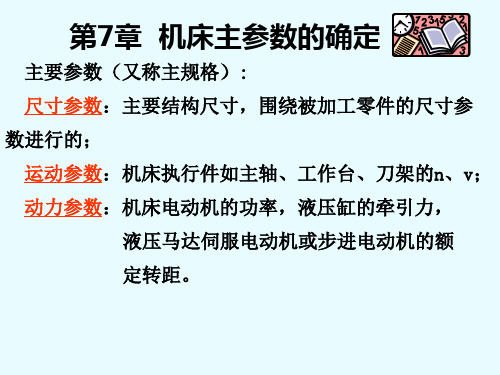

第七章 机床主要参数的确定.

一、主运动电动机功率的确定 机床主运动的功率包括:切削功率P切、空转功率P空和附加机械

摩檫损失P机三部分。 P切与刀具及工件材料有关,普通机床一般根据重负荷切削条

件确定。 P空(KW)随各轴转速变化、摩檫搅油、空气阻力等造成。中型

机床用试验公式估算:(教材P124) P机(附加机械磨擦损失功率)取决于各传动副的机械效率,

——工作台工作面宽度(第二工作面长度) (5)卧式镗床——主轴直径 (6)钻床——钻孔直径

第二主参数 车床-最大工件长度 铣床、龙门刨床-工作台面

其他 车床-刀架工件回转直径,主轴孔 龙门铣床-横梁最高、最低位置

第二节 运动参数

重点掌握以下几个问题: 1、哪些参数属于运动参数? 2、什么是主运动参数、进给运动参数? 3、如何确定机床的最高、最低转速? 4、分级变速采用什么数列? 5、如何选择公比?

作回转主运动机床的主参数是主轴转速,转速与切削速 度的关系是:

n = 1000v/πd。

1.主轴最低(nmin)和最高(nmax)转速的确定 nmin = 1000vmin/πdmax, nmax = 1000vmax/πdmin

(变速范围为 nmax和nmin的比值,即Rn = nmax/nmin)。

通用机床需要确定转速范围(最高、最低转速)及转速

级数(专用、组合机床除外)

1、最高、最低转速的确定(P121) 2、分级变速时的主轴转速数列 *机床的转速按等比数列分级

Байду номын сангаас3、变速范围

Rn=nmax/nmin

4、标准公比和标准数列表7-1

5、公比的选择

从使用性能考虑,小点好!可减少相对功率损失,但使

机床结构复杂,要简化结构要取的大些。

第二主参数和其他一些尺寸参数

121 11 变速范围为: Rn 1.41 1.41 45

等比数列的优点: 使转速范围内的转速相对损失均匀 简化了主传动系统的设计 使用滑移齿轮变速组串联时,主轴转速也是等比数列。 用较少数量的齿轮实现较多的变速级数,既使结构简单,

又便于传动系统设计。

较低的转速nj为宜。这时转速的损失为 n-nj,相对转速 nn

损失率为:

A j n

最大的相对转速损失率是当所需的n趋近于nj+1时,

Amax lim n nj n

nn j 1

n j 1 n j n j 1

1

nj n j 1

在其他条件(直径、进给、切深)不变的情况下,转速 的损失就反映了生产率的损失。对于普通机床,如果认 为每个转速的使用机会都相等,那么应使Amax为一定值, 即:

例:φ 400mm中型普通车床 nmax和nmin的确定

nmax :用硬质合金刀具半精车钢件时,合理的切削速度vmax取 200m/min,加工轴最小值dmin为50mm。(算出1274r/min, CA6140为1400r/min) nmin :高速钢刀具精车螺纹时,vmin取1.5m/min,加工丝杆最 大值dmax为40mm。(算出12r/min,CA6140为10r/min)

自动机床:减少相对转速损失率的要求更高,常取 φ =1.12或1.26。

第三节 动力参数

动力参数包括电动机的功率,液压缸的牵引力,液压

马达、伺服电动机或步进电动机的额定转矩等。

动力参数可以通过调查、试验、计算的方法进行确定。

一、主运动功率的确定

机床主运动的功率,包括切削功率、空转功率损失、

第七章 机床主要参数的确定2

第二节 运动参数

一、运动参数:是指机床主轴、刀架、工作台等 的运动速度。 主运动参数: 回转主运动机床,如车床、铣床等,主运动参数是 主轴转速。 1000 v n ( r / min) d

直线主运动的机床,如插床和刨床。 主运动参数是每分钟往复次数(str/min).

nr

1000 v 2 L

(kw)

如水平运动,克服质量和摩擦力所需的功率:

P2

f mg v

'

60000

k w

根据计算出的空行程功率和电动机的转 速,再计算起动转矩,并据此来选择电动机, 并使选用的电动机的起动转矩大于计算的起动 转矩。 一般普通机床的空行程电动机功率和空行 程的速度列表7-4。

动力参数

一、主运动功率的确定;电动机的功率确定 1、计算法: P P P P

主 切 机 空转

切削功率的计算: (1)车、镗、磨等工序的切削功率:

P切

FZ v 60000

( kw)

(2)钻、扩等工序的切削功率:

P切

MK n 9550

( kw)

空转功率损失计算:

K1 P空 ( 3 5d a ni k 2 d 主 n主)(kw 6 10

PS

FQ V S 60000 S

(KW)

三、空行程功率的确定 参考同类型机床,辅之以计算,最好再经试 验验证。

P空行程 P1 P2

(KW)

P 1

Ta n 9550

'

kw

F v

如升降运动克服质量和摩擦力所需的功率:

P2

m g f

60000

)

机械摩损功率的计算:

机床的主要技术参数(主参数和基本参数)

3.有级变速时主轴转速序列无级变速时,Nmax与Nmin之间的转速是连续变化的有级变速时,应该在Nmax和Nmin确定后,再进行转速分级,确定各中间级转速。

主运动的有级变速的转速数列一般采用等比数列。

满足n j+1=n jø;n z=n*øz-14.标准公比ø为了便于机床设计和使用,规定了标准公比值:1.06,1.12,1.26,1.41,1.58,1.78,2.00其中,ø=1.06时公比数列的基本公比,其他可以由基本公比派生而来。

⑵进给运动参数进给量:a.大部分机床(如车,钻床等):进给量用工件或刀具每转的位移(mm/r)表示;b.直线往复运动机床(如刨,插床):进给量以每以往复的位移量表示;c.铣床和磨床:进给量以每分钟的位移量(mm/min)表示。

⑶动力参数机床的动力参数是指驱动主运动、进给运动和空行程运动的电动机功率。

①主传动功率:P主=P切+P空+P附1、切削功率P切:与加工情况.工件和刀具材料及切削用量的大小有关。

P切=Fz*Vc/600002、空载功率P空:是指机床不进行切削,及空转时所消耗的功率。

3、附加功率P附:指机床进行切削时,因负载而增加的机械摩擦所耗的功率。

②进给传动功率:通常也采用类比和计算相结合的方法来确定。

③空行程功率:指为节省零件加工的辅助时间和减轻工人劳动强度,在机床移动部件空行程时快速移动所需的传动功率。

其大小由移动部件重量和部件启动时的惯性力决定。

文案编辑词条B 添加义项?文案,原指放书的桌子,后来指在桌子上写字的人。

现在指的是公司或企业中从事文字工作的职位,就是以文字来表现已经制定的创意策略。

文案它不同于设计师用画面或其他手段的表现手法,它是一个与广告创意先后相继的表现的过程、发展的过程、深化的过程,多存在于广告公司,企业宣传,新闻策划等。

基本信息中文名称文案外文名称Copy目录1发展历程2主要工作3分类构成4基本要求5工作范围6文案写法7实际应用折叠编辑本段发展历程汉字"文案"(wén àn)是指古代官衙中掌管档案、负责起草文书的幕友,亦指官署中的公文、书信等;在现代,文案的称呼主要用在商业领域,其意义与中国古代所说的文案是有区别的。

第七章 机床主要参数的确定

各级转速按等比数列排列,公比为

n2 n1

n3 n2 n1

2

z 1

nmax nz nz 1 n1

nmin

z 1

nmax z 1 R(主轴的变速范围) n nmin

lg Rn Z 1 lg

2.2 进给运动参数

• 关于进给量

1) 用工件或刀具每转的位移表示,单位为 mm/r(如车床,钻床,镗床及滚齿机) 2) 直线运动机床,以每一往复的位移表示 (如刨床) 3) 以每分钟位移量表示,单位为mm/min (如铣床,磨床)

主轴极限转速:

主轴的变速范围:

nmax 1120 Rn 112 nmin 10

2. 主轴转速数列

设机床的分级变速机构共有z级:

n1, 2, 3, n n ......n j, j 1, n

n1 nmin n z nmax

• 设加工某一工件所需要的最有利的切削 速度为 v,则相应的转速为n。 a. 理想情况:

1.9 2.0 2.12 2.24

4.25

4.5 4.75 5.0 5.3

10

10.6 11.2 11.8 12.5

23.6

25 26.5 28 30

56

60 63 67 71

132

140 150 160 170

315

335 355 375 400

750

800 850 900 950

1800

1900 2000 2120 2240

1000 v n d

n — 主轴转速 v — 切削速度 d — 工件(或刀具)直径

主运动是直线运动的机床,主运动参 数是每分钟的往复次数。

第7章机床主参数

n

n j1

n j1

= const

转速的损失反映了生产率的损失(单位时间内生产出的产品和 理 想值不一样)。

如果认为每个转速使用机会均等则最大相对转速损失相等:

j nj = 1

n j1

nj+1 = nj·

由此可见,机床的转速应该按等比数列(几何级数)分级,公比

为

n1 =nmin

n2= n1 n3 = n2 = n1 2

7.2 运动参数

7.2.1 主运动参数

对于主运动是回转运动的机床是: n: r/min

v: m/min

n= 1000v

d

次/min

n: 转速 r/min v: 切削速度 m/min d: 工件(刀具)直径 mm

对于不同的机床,主运动参数有不同的要求。专用机 床完成特定的工艺,当该工艺长期稳定时,主轴只需一种 固定转速,不需要换置机构。

液压缸牵引力 动力参数 液压马达或步进电机的额定扭矩

伺服电机或步进电机的额定转速

其中电动机功率是计算机床零件和决定结构尺 寸的主要依据。

电动机功率太大了,则零件的尺寸也随之不必 要的增大。不仅浪费材料,而且也使电动机经常处 于低负载情况下工作,以致功率浪费大。如果取小 了,则机床的技术性能达不到要求,且出现超负载 工作的情况,容易烧坏电气元件。

例: 低 n=25、 40、63 r/min

1.58

中 n=63、 80、 100、125、160、200、250、

1 1

320、 400、 500、630、800r/min 1.26

高 n=800、1250、 1600 r/min

1.58

7.2.2 进给运动

等差数列: 刨床、插床

机床的主要技术参数(主参数和基本参数)

3.有级变速时主轴转速序列无级变速时,Nmax与Nmin之间的转速是连续变化的有级变速时,应该在Nmax和Nmin确定后,再进行转速分级,确定各中间级转速。

主运动的有级变速的转速数列一般采用等比数列。

满足n j+1=n jø;n z=n*øz-14.标准公比ø为了便于机床设计和使用,规定了标准公比值:1.06,1.12,1.26,1.41,1.58,1.78,2.00其中,ø=1.06时公比数列的基本公比,其他可以由基本公比派生而来。

⑵进给运动参数进给量:a.大部分机床(如车,钻床等):进给量用工件或刀具每转的位移(mm/r)表示;b.直线往复运动机床(如刨,插床):进给量以每以往复的位移量表示;c.铣床和磨床:进给量以每分钟的位移量(mm/min)表示。

⑶动力参数机床的动力参数是指驱动主运动、进给运动和空行程运动的电动机功率。

①主传动功率:P主=P切+P空+P附1、切削功率P切:与加工情况.工件和刀具材料及切削用量的大小有关。

P切=Fz*Vc/600002、空载功率P空:是指机床不进行切削,及空转时所消耗的功率。

3、附加功率P附:指机床进行切削时,因负载而增加的机械摩擦所耗的功率。

②进给传动功率:通常也采用类比和计算相结合的方法来确定。

③空行程功率:指为节省零件加工的辅助时间和减轻工人劳动强度,在机床移动部件空行程时快速移动所需的传动功率。

其大小由移动部件重量和部件启动时的惯性力决定。

文案编辑词条B 添加义项?文案,原指放书的桌子,后来指在桌子上写字的人。

现在指的是公司或企业中从事文字工作的职位,就是以文字来表现已经制定的创意策略。

文案它不同于设计师用画面或其他手段的表现手法,它是一个与广告创意先后相继的表现的过程、发展的过程、深化的过程,多存在于广告公司,企业宣传,新闻策划等。

基本信息中文名称文案外文名称Copy目录1发展历程2主要工作3分类构成4基本要求5工作范围6文案写法7实际应用折叠编辑本段发展历程汉字"文案"(wén àn)是指古代官衙中掌管档案、负责起草文书的幕友,亦指官署中的公文、书信等;在现代,文案的称呼主要用在商业领域,其意义与中国古代所说的文案是有区别的。

第七章 机床主要参数的确定

第二主参数 车床- 车床-最大工件长度 铣床、龙门刨床- 铣床、龙门刨床-工作台面 其他 车床-刀架工件回转直径, 车床-刀架工件回转直径,主轴孔 龙门铣床-横梁最高、 龙门铣床-横梁最高、最低位置

第二节 运动参数

重点掌握以下几个问题: 重点掌握以下几个问题: 哪些参数属于运动参数? 1、哪些参数属于运动参数? 什么是主运动参数、进给运动参数? 2、什么是主运动参数、进给运动参数? 如何确定机床的最高、最低转速? 3、如何确定机床的最高、最低转速? 分级变速采用什么数列? 4、分级变速采用什么数列? 如何选择公比? 5、如何选择公比?

一、主运动电动机功率的确定 机床主运动的功率包括:切削功率P 空转功率P 机床主运动的功率包括:切削功率P切、空转功率P空和附加机械 摩檫损失P 三部分。 摩檫损失P机三部分。 与刀具及工件材料有关, P切与刀具及工件材料有关,普通机床一般根据重负荷切削条 件确定。 件确定。 (KW)随各轴转速变化 摩檫搅油、空气阻力等造成。 随各轴转速变化、 P空(KW)随各轴转速变化、摩檫搅油、空气阻力等造成。中型 机床用试验公式估算:(教材P124) :(教材 机床用试验公式估算:(教材P124) 附加机械磨擦损失功率)取决于各传动副的机械效率, P机(附加机械磨擦损失功率)取决于各传动副的机械效率, 既齿轮、轴承等切削时压力增大而产生, 增加P 也增加。 既齿轮、轴承等切削时压力增大而产生, P切增加P机也增加。 主电机功率(KW) 主电机功率(KW) : P主= P切+ P机+ P空= P切/η机+ P空 η机= η1+ η2+ η3…… η1、η2、η3见教材 见教材P124表7-2 表 P125图各项功率关系 P125图各项功率关系 在主传动链的结构尚未确定之前,可根据P max和总功率 和总功率η 在主传动链的结构尚未确定之前,可根据P切max和总功率η总 =0.65~0.80确定 确定. =0.65~0.80确定. η总低速时取大值

机床主要参数的确定(1)ppt课件

来决议。 类比法:参照现有同类机床的参数

确定。

第二节 运动参数

➢ 是指机床的执行机构(如主轴、刀架、 任务台等)的运动速度 。

➢ 包括主运动参数、进给运动参数。

一、主运动参数

① 主运动是回转运动的机床,主运动参数是主轴转 速。

等比数列中每隔几级后的数字,恰 好是前面数字的10倍,使数列整齐 好记。

规范公比的值

以上是规范公比值所遵照的三条原那么。 同时满足三条原那么的公比:1.06、1.12、

1.26〔计算用1.25〕 满足其中两条原那么的公比:1. 41、1.58、2

以1.06为公比的从1~10000的数值

当采用规范公比后,转速数列可从 表7—1中直接查出。

F:切削力的切向分力N; V:切削速度m/min

一、主运动功率确实定

P切:进展切削加工时耗费切削功率 。 与刀具资料、工件资料和所选用的切削用量的

大小有关。 P空:机床主运动空转时〔P切=0 〕,耗费的功

率损失。 其主要影响要素是:各传动件在空转时摩擦损

耗,搅油,空气阻力以及因加工,装配误差而添 加的摩擦等。 P机:切削时传动机件的机械摩擦损失功率 。

例,设计一台卧式车床,nmin=12.5r/ min, nmax=2000r/min,φ=1.26。 查表7—1,首先找12.5,然后,每隔3个 数(1.26=1.064)取一个值,可得如下数列: 12.5、16、20、25、31.5、40、50、 63、80、100、125、160、200、250、 315、400、500、630、800、1000、 1250、1600、2000等23级。

规范公比的值

第7章 数控机床的进给伺服系统PPT课件

式中 J1、J2——齿轮的转动惯量(N·m·s2);J3——丝杠的转动惯量 d ——冲当量(mm/脉冲)。

然后进行负载启动频率fqF 的估算; 式中 fq——空载启动频率(Hz),T——由矩频特性决定的力矩(Nm)

J——电机转子转动惯量(N·m·s2)。 依照机床要求的启动频率fqF ,可选择fq

第七章 数控机床的进给伺服系统

7-1 概述 7-2 步进电动机及其驱动系统 7-3 直流伺服电动机及其速度控制 7-4 交流伺服电动机及其速度控制 7-5 主轴驱动 7-6 位置控制

§ 7-1 概述

立式铣床

加工中心 刀库刀具定位电机 机械手旋转定位电机

带制动器伺服电机 主轴电机

伺服电机

伺服驱动系统(Servo System)

称做空载运行频率fmax。它也是步进电动机的重要性能指标,对于提高 生产率和系统的快速性具有重要意义。

fmax 应能满足机床工作台最高运行速度。

6. 运行矩频特性 运行矩频特性T=f(F)是描述步进电动

机连续稳定运行时,输出转矩T与连续运行 T 频率之间的关系。它是衡量步进电动机运转 时承载能力的动态性能指标。

f

三、步进电动机驱动电源 1. 作用 发出一定功率的电脉冲信号,使定子励磁绕组顺序通电。 2. 基本要求 (1)电源的基本参数与电动机相适应; (2)满足步进电动机起动频率和运行频率的要求; (3)抗干扰能力强,工作可靠; (4)成本低,效率高,安装维修方便。

1.步距角 步进电动机每步的转角称为步距角,计算公式:

θ= 360 (°) Z mK

式中 m—步进电动机相数 Z—转子齿数 K—控制方式系数, K=拍数p/相数m

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二节 运动参数

②确定最低与最高转速时应注意: ➢ 调查和分析所设计的机床上可能进行的工序,从中

选择要求最低、最高转速的典型工序。 ➢ 按照典型工序的vmax(或vmin)时常用的dmin (或

dmax)值,计算主轴的最高转速、最低转速(极限转 速)。 ➢ 考 虑 技 术 储 备 , 可 将 计 算 的 最 大 值 提 高 20%25% 。 ➢ 要防止两种偏向(只考虑到制造方便,片面强调简 单因而不能很好地满足用户的需要;片面强调“先 进”,扩大机床的变速范围,致使机床结构过于复 杂,造成浪费)。

第七章 机床主要参数的确定

尺寸参数 运动参数 动力参数

1

整体概况

概况一

点击此处输入 相关文本内容

01

概况二

点击此处输入 相关文本内容

02

概况三

点击此处输入 相关文本内容

03

2

第一节 尺寸参数

➢ 尺寸参数: 影响机床加工性能的一些尺寸。 (机床所能加工或安装的最大工件的尺寸)

➢ 包括机床的主参数、第二主参数和其他一些尺寸 参数。

如拉床的主参数是额定拉力。单位KN/10。

4

第一节 尺寸参数

2、第二主参数 ➢ 第二主参数是直接反映机床加工范围的重要参数之

一。对机床的轮廓尺寸、重量等影响很大。 ➢ 一般指主轴数、最大跨距、工作台工作面长度、最

大加工工件长度、最大模数等。 • 卧式车床的第二主参数是最大工件长度; • 铣床、龙门刨床是工作台工作面长度; • 摇臂钻床是最大跨距; • 滚齿机是最大模数。

7

第一节 尺寸参数

➢ 摇臂钻床还要确定 主轴下端面到底座间 的距离H(最大~最小), 主轴的最大伸出量h等。

8

第一节 尺寸参数

确定尺寸参数的方法有三种: 通用机床:按系列化设计的规定。

例:中型车床主参数为250、320、400、500、 630、800、1000。 专用机床:根据被加工零件的尺寸来决定。 类比法:参照现有同类机床的参数确定。

1、主参数 ➢ 机床的主参数是代表机床规格大小的一种参数。 ➢ 各类机床以什么尺寸作为主参数已有统一的规定。 ➢ 在型号中反映出来。

3

例

卧式车床是床身上工件的最大回转直径/10; 齿轮加工机床是最大工件直径/10; 外圆磨床是最大磨削直径/10; 无心磨床是最大磨削直径; 升降台铣床、矩台平面磨床是工作台面宽度/10; 龙门刨床、龙门铣床是工作台工作面宽度/100; 卧式铣镗床是主轴直径/10 ; 立式钻床、摇臂钻床是最大钻孔直径; 牛头刨床、插床是最大刨削和插削长度/10。 (以上单位均为mm,)也有的机床不用尺寸作为主参数,

17

第二节 运动参数

主轴转速采用等比数列的优点: ①使转速范围内的转速相对损失均匀。

若加工某一工件最有利的转速为n。通常n处于某 两级转速nj,nj+l之间 ,为了不降低刀具耐用度, 以采用较低的转速nj为宜。 相对转速损失率 最大的相对转速损失率

每个转速使用机会相等,Amax

为一定值。

18

5

第一节 尺寸参数

3、其他一些尺寸参数(结构参数 ) ➢ 普通车床常常还要确定在刀架上工件的最大回转

直径和主轴孔允许通过的最大棒料直径等;

6

例

CA6140型卧式车床的主参数为床身上最大工件回 转直径φ400mm,第二主参数是最大工件长度。 但 刀架上最大工件回转直径φ210mm,在加工较长的 轴、套类工件时,由于受到中滑板的限制,这也是一 个重要的参数。

16

第二节 运动参数

2、主轴转速的合理排列方式 为了满足各种不同工艺的要求,主轴必须有若

干不同的转速,如采用分级变速方式。 例:有一台车床,主轴转速(r/min)共12级,分别

为31.5、45、63、90、180、250、355、 500、710、1000、1400 。 呈等比数列,公比为φ=1.41

第二节 运动参数

任意两级转速的关系 ➢ 所以,目前通用机床的主轴转速数列一般为

等比数列,并且,当进给运动无特殊要求时, 进给量也应按这种方式排列。

19

第二节 运动参数

②简化了主传动系统的设计。 按等比数列排列的主轴转速,一般只要用几个滑移齿

轮变速组串联一起即可得到,当变速组的各传动比是 等比数列时,各传动比的积即主轴转速也是等比数列。 这种变速系统充分利用了每一对滑移齿轮的传动比, 即用较少数量的齿轮实现较多的变速级数,既使结构 简单,又便于传动系统设计。

14

例

φ400mm中型普通车床 nmax和nmin的确定 ➢ nmax :用硬质合金刀具半精车钢件时,合理的切

削速度vmax取200m/min,加工轴最小值dmin为 50mm。 (算出1274转/分,CA6140为1400转/分) ➢ nmin :高速钢刀具精车螺纹时,vmin取1.5m/min, 加工丝杆最大值dmax为40mm。 (算出12转/分,CA6140为10转/分)

11

第二节 运动参数

② 主运动是直线运动的机床,主运动参数是每分钟 的往复次数(次/分)。 例:插床、刨床。

12

第二节 运动参数

1、最低nmin和最高nmax转速的确定 ①确定的方法是实际调查和比较同类型机床,并考

虑技术储备再通过分析研究加以确定。

➢ nmax 和nmin的比值是变速范围R :

13

15

第二节 运动参数

③ dmin 、dmax的推荐值 对于卧式车床,如用Dmax表示床身上的最大回

转直径(即主参数),通常可取 最大加工直径dmax=(0.5~0.6)Dmax, 最小加工直径dmin=(0.2~0.25)dmax; 对于摇臂钻床,如用Dmax表示最大钻孔直径(即

主参数),通常可取 dmax = Dmax , dmin =(0.25) dmax 。

9

第二节 运动参数

➢ 是指机床的执行机构(如主轴、刀架、工作台等) 的运动速度 。

➢ 包括主运动参数、进给运动参数。

10

第二节 运动参数

一、主运动参数 ① 主运动是回转运动的机床,主运动参数是主轴转速。 例:工件的回转运动(车床)和刀具的旋转运动(铣床)。

转速(r/min)与切削速度的关系是

式中:n——转速(r/min); v——切削速度(m/min); d——工件(或刀具)直径(mm)。