数控机床参数

数控机床的基本参数

2019/12/29

5

1.参数的几种数据类型:

1、对于位型和位轴型参数,每个数据号由8位组成,每一位 有不同的意义。 2、轴型参数允许参数分别设定给每个控制轴。

FANUC 2004号参数是 位轴型的参数,就是2004号参数 分为 XYZ轴分别设定,具体如下:

2004 X 0 0 0 0 0 0 0 0 0

指定主轴编 码器部件号

2019/12/29

11

(二).数控机床参数的种类

3. 轴参数 轴名称

轴类型

外部脉冲当量分子/分母

正软极限位置 回参考点方向 回参考点快移速度

负软极限位置 参考点位置 回参考点定位速度

回参考点方式 参考点开关偏差 最高快移速度

最高加工速度 加工加减速时间常数 最大跟踪误差

快移加减速时间常数 定位允差 电动机每转脉冲数

2019/12/29

32

1.西门子系统的数据备份与恢复

(2)数据备份到PC卡 3)数据备份过程

选择“Service”操作区; 选择存档内容NC,PLC,PCU 并定义存档文件名; 从垂直菜单中,选择一个作为存储目标; 选择备份数据到硬盘,则:“Archive”(垂直菜单) “Start”。

Y000000000

Z000000000 3、每个数据类型有一个通用的有效范围,参数不同其数据范 围也不同。

为了进一步说明这两类数据在数据设定方面的区别,特举 如下两个例子:

2019/12/29

6

1.参数的几种数据类型:

a、位型和位轴型参数举例

1000

#7

#6 #5

#4

数据号

SEQ

数据内容

#3 #2

1023 数据号

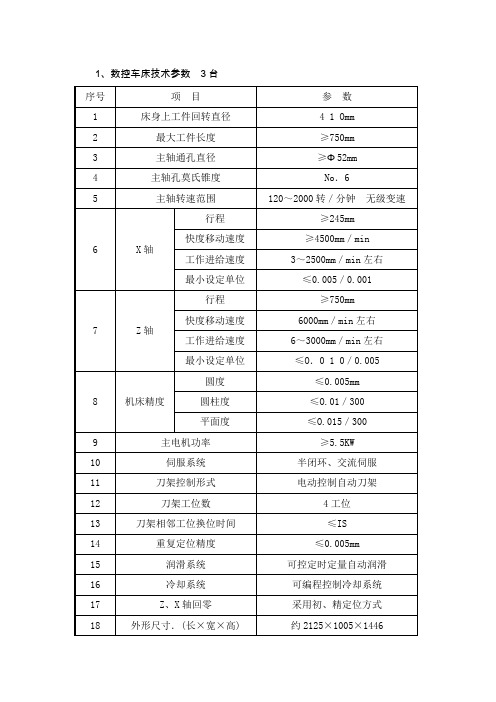

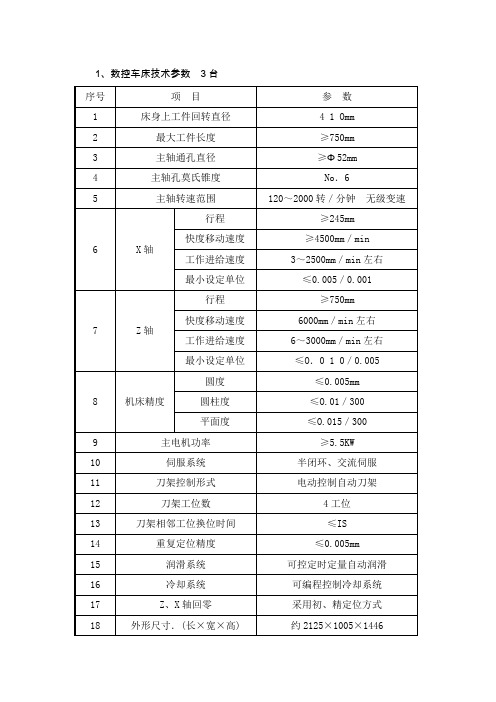

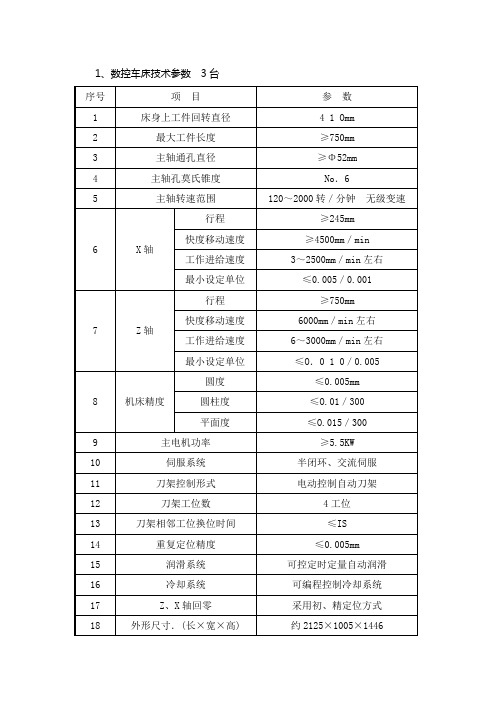

数控车床技术参数

12

刀架工位数

4工位

13

刀架相邻工位换位时间

≤IS

14

重复定位精度

≤0.005mm

15

润滑系统

可控定时定量自动润滑

16

冷却系统

可编程控制冷却系统

17

Z、X轴回零

采用初、精定位方式

18

外形尺寸.(长×宽×高)

约2125×1005×1446

l9

控制系统配置

FANUC—Oi中文界面

注:要求配置相匹配的机床减震垫铁。

22

配置相匹配防震垫铁及活顶针、卡盘等附件

3、二氧化碳气体保护焊机主要技术参数:NBC--250A型1台

序号

项目

参数

1

输入电源

三相380V±10%50HZ

2

额定输入电流

14A

3

额定输入容量

9.2KVA

4

最大工作电压

27V

5

额定焊接电流

60-250A

6

额定负载持续率

60%

7

适用焊丝直径

0.8/1.0

8

No.6

11

进纹范围

l一192mm

13

英制螺纹范围

2—24tpi

l4

模数螺纹范围

O.25~48

15

径节螺纹范围

1—96DP

16

横刀架行程

320rnm

17

小刀架移动行程

140mm

18

床尾主轴最大行程

150mm

19

床尾主轴直径

Φ75mm

20

床尾主轴孔锥度

No.5

21

主电机

7.5KW

数控机床参数范文

数控机床参数范文数控机床是一种能够通过预先编程的控制系统控制机床工作的自动化设备。

它主要包括控制系统、工作台、传动系统和刀具等组成部分。

数控机床的参数是指对于机床的一些基本性能和工作要求进行数值化的定义,以便于机床操作和使用时的参考。

下面将详细介绍数控机床的一些重要参数。

1.机床坐标系:数控机床是通过建立坐标系来定位和控制机床运动的。

一般来说,数控机床采用三个坐标轴来定义工作空间。

常用的坐标系包括直角坐标系和极坐标系两种。

直角坐标系通过X、Y和Z三个坐标轴来定义机床的位置和方向。

极坐标系通过半径、角度和Z轴来定义机床的位置和方向。

2.机床精度:机床精度是指机床在加工工件时所能达到的确定位置和形状的能力。

它包括定位精度、重复定位精度和形状精度等。

定位精度是指机床能够在规定的坐标系下进行精确定位的能力。

重复定位精度是指机床能够在多次加工中保持相同的定位精度的能力。

形状精度是指机床能够加工出的工件形状与理论值之间的差异。

3.工作台尺寸:工作台尺寸是指机床工作台的大小。

它通常用工作台的长度、宽度和高度来表示。

工作台的尺寸直接影响到机床能够加工的工件的最大尺寸和重量。

4.主轴转速:主轴转速是指机床主轴每分钟所能转动的圈数。

主轴转速决定了机床切削速度的大小。

不同的材料和不同的加工要求需要不同的切削速度。

主轴转速通过控制系统中的数值设置来调节。

5.进给速度:进给速度是指工作台在加工过程中每分钟的移动距离。

进给速度决定了机床加工工件的速度。

进给速度也可以通过控制系统中的数值设置来调节。

6.刀具数量:刀具数量是指数控机床上可以安装和使用的刀具的数量。

不同的加工任务需要不同的刀具。

刀具的数量和种类决定了机床的加工能力。

7.控制系统:控制系统是数控机床的核心部分,它通过预先编写的程序来控制机床的运动和工作。

控制系统包括硬件和软件两部分。

硬件包括电气元件、传感器和执行元件等,它们用于感知机床的状态和控制机床的运动。

软件包括操作系统、数控编程语言和控制算法等,它们用于编写和执行机床的控制程序。

如何正确选择数控机床的使用参数

如何正确选择数控机床的使用参数数控机床作为一种重要的现代化加工设备,广泛应用于汽车制造、航空航天、机械制造等领域。

选择正确的使用参数对于保证加工质量、提高生产效率至关重要。

本文将从机床的类型、加工材料、加工工艺等方面来探讨如何正确选择数控机床的使用参数。

首先,在选择数控机床的使用参数之前,我们需要了解加工的具体需求以及机床的类型。

数控机床有多种类型,包括铣床、车床、钻床等,每一种类型的机床在使用参数上也会有所不同。

例如,在选择车床的使用参数时,需要考虑所加工零件的直径、长度、精度等因素。

在选择铣床的使用参数时,则需要考虑工件的尺寸、表面粗糙度要求、加工刀具的类型等因素。

因此,在选择数控机床的使用参数时,必须充分了解所加工零件的具体要求,合理选择机床类型,并根据不同类型的机床进行参数的设置。

其次,在选择数控机床的使用参数时,需考虑所加工材料的类型、性质和硬度。

不同的材料对机床的使用参数有着不同的要求。

例如,对于硬度较高的金属材料,应选择较高的切削速度和进给速度,以确保切削刀具与工件之间的接触时间较短,并减小切削力,提高加工效率。

而对于脆性材料,应选择较小的进给速度和切削速度,以避免过大的切削力造成工件断裂或表面破坏。

在选择数控机床使用参数时,必须根据材料的性质和硬度来调整切削速度、进给速度、进给深度等参数,以实现最佳的加工效果。

此外,在选择数控机床使用参数时,还需要考虑具体的加工工艺。

不同的加工工艺对机床使用参数有着不同的要求。

例如,在进行粗加工时,应选择较大的进给速度和切削速度,以提高加工效率;而在进行精加工时,则需要选择较小的进给速度和切削速度,以提高加工精度。

另外,还需要注意切削液的使用,以降低加工温度、延长刀具寿命,并减少切削过程中产生的摩擦和磨损。

在选择数控机床使用参数时,必须根据具体的加工工艺要求,合理调整各项参数,以实现高效、精确的加工。

最后,在选择数控机床使用参数时,还需要充分考虑机床本身的性能指标和技术参数。

机床参数及详解

机床参数无论是哪种型号的CNC系统都有大量的参数,少则儿百个,多则上千个,看起来眼花缭乱。

经过认真讨论,归纳起来又有肯定的共性可言,现供应其分类方式以做参考。

1、按参数的表示形式来划分,数控机床的参数可分为三类。

(1)状态型参数状态型参数是指每项参数的八位二进制数位中,每一位都表示了一种独立的状态或者是某种功能的有无。

例如FANUC O-TD系统的1号参数项中的各位所表示的就是状态型参数。

(2)比率型参数比率型参数是指某项参数设置的某几位所表示的数值都是某种参量的比例系数。

例如FANUC O-TD系统的512、513、514号参数项中每项的八位所表示就是比率型参数。

(3)真实值参数真实值参数是表示某项参数是直接表示系统某个参数的真实值。

这类参数的设定范围一般是规定好的,用户在使用时肯定要留意其所表示的范围,以免千百万设定参数的参数超出范围值。

例如FANUCO—TD系统的522、523、524、525号参数项中每项的八位所表示的就是比率参数。

2、按参数本身的性质可分为两类(1) 一般型参数凡是在CNC制造厂家供应的资料上有具体介绍参数均可视为一般型参数。

这类参数只要按着资料上的说明弄清含义,能正确、敏捷应用即可。

(2)隐秘级参数隐秘级参数是指数控系统的生产厂在各类公开发行的资料所供应的参数说明中,均有一些参数不做介绍,只是在随机床所附带的参数表中有初始的设定值,用户搞不清其具体的含义。

假如这类参数发生转变,用户将不知所措,必需请厂家专业人员进行维护和修理。

西门子840D主要参数意译西门子8 4 0 D的主要参数释义文字一、通道机床数据20000通道名称20050几何轴•通道轴的安排20060通道中的几何轴名称20070通道中机床轴号20220通道中的通道轴名称20220主导主轴的号20222主轴旋转的使能/使能取消20224轴运行的M运行(西门子模式)20225轴运行的M功能(外部模式)20226 T, M刀具地址代号转变20228在MMC上显示轴20220带面对轴功能的几何轴20228大事驱动程序调用的设置20229 Prog-Events 的属性20220 RESET复位时的基本功能设置20222 NC启动的基本功能设置20224方式转变中断了MDI20226带读限制的中断程序关闭20227带信号的中断程序关闭20228几何轴转变自动使能20220复位时刀具生效20221复位的预选刀具20222 RESET复位/启动和TC时刀具生效20223 RESET 时$PjJSEKT 的预选值20224刀具夹持装置号20226 RESET复位时刀架生效20228换刀在搜寻中20220 RESET复位时刀沿生效20222有效总偏差复位20220用复位健使转换生效。

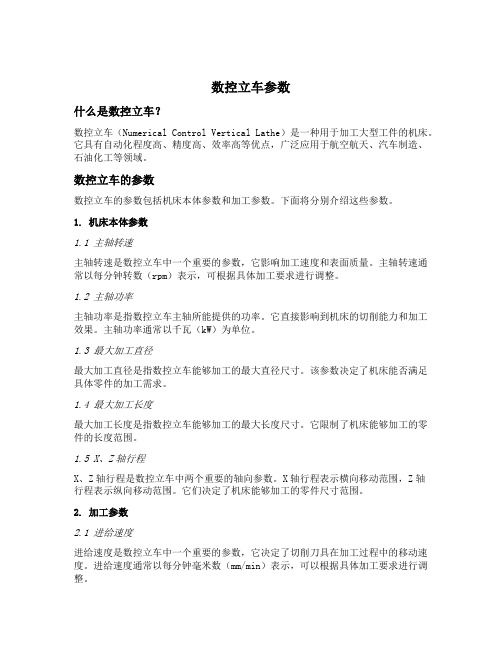

数控立车参数

数控立车参数什么是数控立车?数控立车(Numerical Control Vertical Lathe)是一种用于加工大型工件的机床。

它具有自动化程度高、精度高、效率高等优点,广泛应用于航空航天、汽车制造、石油化工等领域。

数控立车的参数数控立车的参数包括机床本体参数和加工参数。

下面将分别介绍这些参数。

1. 机床本体参数1.1 主轴转速主轴转速是数控立车中一个重要的参数,它影响加工速度和表面质量。

主轴转速通常以每分钟转数(rpm)表示,可根据具体加工要求进行调整。

1.2 主轴功率主轴功率是指数控立车主轴所能提供的功率。

它直接影响到机床的切削能力和加工效果。

主轴功率通常以千瓦(kW)为单位。

1.3 最大加工直径最大加工直径是指数控立车能够加工的最大直径尺寸。

该参数决定了机床能否满足具体零件的加工需求。

1.4 最大加工长度最大加工长度是指数控立车能够加工的最大长度尺寸。

它限制了机床能够加工的零件的长度范围。

1.5 X、Z轴行程X、Z轴行程是数控立车中两个重要的轴向参数。

X轴行程表示横向移动范围,Z轴行程表示纵向移动范围。

它们决定了机床能够加工的零件尺寸范围。

2. 加工参数2.1 进给速度进给速度是数控立车中一个重要的参数,它决定了切削刀具在加工过程中的移动速度。

进给速度通常以每分钟毫米数(mm/min)表示,可以根据具体加工要求进行调整。

2.2 切削速度切削速度是指切削刀具与被加工材料之间相对运动的速度。

切削速度直接影响到加工效率和表面质量。

它通常以米每分钟(m/min)为单位。

2.3 切削深度切削深度是指每次切削时刀具与被加工材料之间的距离。

合理设置切削深度可以提高加工效率和保证加工质量。

2.4 切削力切削力是指切削过程中作用在刀具上的力。

合理控制切削力可以延长刀具寿命、减少机床振动。

数控立车的应用数控立车广泛应用于各个领域。

下面将介绍数控立车在航空航天、汽车制造和石油化工等领域的应用。

1. 航空航天在航空航天领域,数控立车被广泛应用于加工发动机零件、涡轮叶片等大型复杂零件。

数控机床的基本参数

•图1 主操作界面

• 图2 “参数索引”子菜单

•二、 参数的查询和更改

•2.参数查看具体操作步骤如下。

• ①在“参数功能”子菜单下,按F1键,系统将弹出如图6-

4所示的“参数索引”子菜单。

• ②用

键选择要查看或设置的选项,按Enter键进入

下一级菜单或窗口。

• ③如果所选的选项有下一级菜单,例如“坐标轴参数”,

#4

数据号

SEQ

数据内容

#3 #2

#1

INI ISO

#0 TVC

• 通过该例可以知道位型和位轴型的数据格式,它们都是每一个数据号 由0~7位数据组成。在描述这一类数据时可以用这样的格式来说明:数据 号.位号。比如上例中的ISO参数就可以用这样的符号来表示:1000.1。 1000.1=0时表示数据采用EIA码输出,1000.1=1时表示数据输出采用ISO 码。位型和位轴型数据就是用这样的方式来设定不同的系统功能。 •b、位型和位轴型以外的数据

轴类型 •负软极限位置

外部脉冲当量分子/分 母

•回参考点方式

•参考点位置

•参考点开关偏差

•回参考点定位速度

•最高快移速度

•快移加减速时间常数 定位允差

•快移加减速度时间常数 伺服单元型号

电动机每转脉冲数

•伺服内部参数

•(二).数控机床参数的种类

•4.硬件参数 •部件型号 •标识 •地址 •配置

•(二).数控机床参数的种类

•(二).数控机床参数的种类

1.系统类参数 插补周期; 总控制轴数; 总联动轴数; 刀具寿命管理使能; 移动轴脉冲当量分母(分子为1um); 旋转轴脉冲当量分母(分子为1/1000度); 缩放/镜象/旋转/极坐标等选择功能参数;

数控机床参数设置日常维护

数控机床参数设置日常维护数控机床是一种高精度加工设备,能够实现多种复杂曲面零件的数控加工。

在操作数控机床的过程中,除了正常的系统设置和操作外,还需要进行一些参数设置和日常维护。

这就需要有专业的技术人员进行排查、调整和维护,以确保数控机床的稳定性和精度。

一、数控机床参数设置:1、加工参数设置:加工参数设置是指根据零件的要求,设置数控机床的切削参数、进给量、回转速度、切削深度等参数,进而达到较高的加工效果和精度。

一般来说,数控机床会自带一些加工参数设置的默认值,在实际应用中,需要根据零件加工的材料、形状、尺寸等情况进行调整。

2、刀具参数设置:刀具参数包括刀具类型、直径、长度、几何参数等。

在加工过程中,如果刀具参数设置不合理或刀具磨损过度,都会降低加工质量和效率。

因此,在使用刀具前,应检查其参数是否正确,并将其安装到正确的刀架上。

同时,在加工过程中,应及时更换刀具,以确保加工质量和效率。

3、坐标轴参数设置:坐标轴参数设置是指数控机床在坐标轴运动时的参数设置,包括坐标轴速度、加速度、直线插补、圆弧插补和其他运动参数等。

在进行数控加工时,坐标轴的运动参数设置对加工质量和效率至关重要。

在设置坐标轴参数前,需要确定机床不同轴的名称和运动方向,并进行校准和调整。

二、数控机床日常维护:1、清洁维护:数控机床在工作过程中,会积累大量的金属切屑、润滑剂、冷却液等杂物,这些杂物会阻碍机床的正常运转,影响加工效果和精度。

因此,在加工结束后,需要对数控机床进行清洁维护,去除机床表面的污物和切削屑,同时清洗其内部和外部的润滑系统和冷却系统,以保证机床的可靠性和稳定性。

2、润滑维护:润滑系统是数控机床正常运转的重要保障。

在使用中,需要定期检查润滑系统的工作情况,调整润滑油的流量和压力,保持每个润滑点的润滑。

同时,在更换润滑油时,应及时清理油路和油箱,以避免润滑油中的杂质和污物影响机床的运行。

3、检修维护:检修维护是指对数控机床进行定期的检修、校准和调整,以确保其运行状态和加工精度。

数控车床技术参数

约610×340×610

4、直流焊机主要技术参数:ZX7—400 2台

序号

项目

参数

1

电源

380V

2

输入容量

22KVA

3

空载电压

70V

4

电流范围

20-400A

5

占载率

(400A)60%

6

外形尺寸

约650×300×550

5、台虎钳200型,60个

6、机用平口钳250型2个

7、台式钻床Z4012型2台

22

配置相匹配防震垫铁及活顶针、卡盘等附件

3、二氧化碳气体保护焊机主要技术参数:NBC--250A型1台

序号

项目

参数

1

输入电源

三相380V±10%50HZ

2

额定输入电流

14A

3

额定输入容量

9.2KVA

4

最大工作电压

27V

5

额定焊接电流

60-250A

6

额定负载持续率

60%

7

适用焊丝直径

0.8/1.0

8

No.6

11

进给数量

64Kinds

12

公制螺纹范围

l一192mm

13

英制螺纹范围

2—24tpi

l4

模数螺纹范围

O.25~48

15

径节螺纹范围

1—96DP

16

横刀架行程

320rnm

17

小刀架移动行程

140mm

18

床尾主轴最大行程

150mm

19

床尾主轴直径

Φ75mm

20

床尾主轴孔锥度

No.5

数控钻床设备参数

数控钻床设备参数一、主要技术参数

1.主轴电机功率:7.5KW

2.主轴转速:50-3000R/min

3.工作台尺寸:800mm×400mm

4.行程:X轴400mm、Y轴250mm、Z轴350mm

5.刀架:BT30

6.偏心力:4.5KN

7.最大加工尺寸:400mm×250mm×350mm

8.机器重量:3300Kg

9.坐标系统:厘米制

10.控制系统:Siemens 802S系统、FANUC系统二、液压系统参数

1.压力范围:0-0.7Mpa

2.压力调节范围:0-0.35Mpa

3.最大流量:180L/min

4.转速调节范围:0-60RPM

5.液压油温度范围:5-60℃

6.过滤器精度:25um

7.压力表:0-1.6MPa

8.液压油品牌:国标液压油

三、结构及维护参数

1.结构:全密封梯形结构,采用合金钢制,防锈,防水,防锈蚀2.润滑:自动润滑,可提高机械性能和使用寿命

3.维护:定期更换机械自动润滑油,机床每3月维护一次

四、安全防护功能

1.自动紧急停机:当机械发生故障,可以快速将机械停止

2.机台坐标自动回零:可以将机床坐标设定为原始位置,避免故障3.锁死装置:可以锁死机床,防止机床运行

4.报警系统:当机床发生故障时,会自动发出警报。

数控车床技术参数

主轴电机功率

11/15kW

11

顶尖锥度

莫氏NO.5

12

套筒直径/行程

Φ90/100mm

13

移动距离X/Z

≥200/500mm

14

快速移动速度X/Z

12/14m/min

15

伺服电机扭矩X/Z

8/12

16

倾斜角度

45°

17

刀具装夹尺寸(车削/镗孔)

25×25/Φ40 mm

18

刀位数

12

19

电源

45kVA

20

机床体积长×宽×高

≥2800×1800×1800mm

21

机床重量

4000kg

22

整体式斜床身,链板式排屑器。

23

系统:FANUC 0i TD(含各轴驱动电机),FANUC原装手轮

24

精度要求:定位精度X/Z:0.012mm/0.016mm

重复定位精度X/Z:0.005mm/0.006mm

25

机床部分配置要求进口:X/Z两方向滚珠丝杠,液压卡盘和油缸,液压站,12工位刀架,主轴轴承,润滑单元.

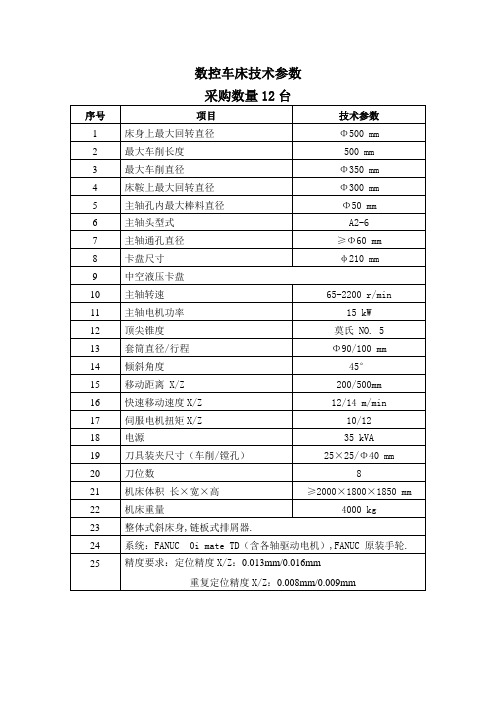

机床体积长×宽×高

≥2000×1800×1850 mm

22

机床重量

4000 kg

23

整体式斜床身,链板式排屑器.

24

系统:FANUC 0i mate TD(含各轴驱动电机),FANUC原装手轮.

25

精度要求:定位精度X/Z:0.013mm/0.016mm

重复定位精度X/Z:0.008mm/0.009mm

数控车床技术参数

采购数量12台

序号

项目

技术参数

1

床身上最大回转直径

数控常用参数查询手册

数控常用参数查询手册

数控常用参数查询手册是一个非常有用的工具,它可以帮助数控操作人员快速查找和了解各种参数的含义和设置方法。

以下是-些数控常用参数的查询手册中的内容:

1.数控机床的基本参数:包括机床的型号.规格、尺寸.重虽等。

2.数控系统的参数:包括数控系统的型号、版本、控制轴数、联动轴数、插补方式等。

3.工件尺寸和加工余星的参数:包括工件的基本尺寸加工余量、定位基准等。

4.切削用量的参数:包括切削速度、进给速度、背吃刀量等。

5.刀具参数:包括刀具的型号、规格、尺寸、切削刃长度、刀尖四弧半径等。

6.机床操作参数:包括主轴转速、冷却液压力等。

7.机床故障排除参数:包括报警代码、故障原因等。

以上只是数控常用参数查询手册中的部分内容,具体手册中的内容可能会因不同的数控机床和系统而有所不同。

在使用手册时,建议仔细阅读手册中的说明和注意事项,以确保正确使用手册并获得准确的结果。

制表:审核:批准:。

数控车床技术参数

11

进给数量

64Kinds

12

公制螺纹范围

l一192mm

13

英制螺纹范围

2—24tpi

l4

模数螺纹范围

O.25~48

15

径节螺纹范围

1—96DP

16

横刀架行程

320rnm

17

小刀架移动行程

140mm

18

床尾主轴最大行程

150mm

19

床尾主轴直径

Φ75mm

20

床尾主轴孔锥度

No.5

21

主电机

7.5KW

电动控制自动刀架

12

刀架工位数

4工位

13

刀架相邻工位换位时间

≤IS

14

重复定位精度

≤0.005mm

15

润滑系统

可控定时定量自动润滑

16

冷却系统

可编程控制冷却系统

17

Z、X轴回零

采用初、精定位方式

18

外形尺寸.(长×宽×高)

约2125×1005×1446

l9

控制系统配置

FANUC—Oi中文界面

注:要求配置相匹配的机床减震垫铁。

外形尺寸

约610×340×610

4、直流焊机主要技术参数:ZX7—400 2台

序号

项目

参数

1

电源

380V

2

输入容量

22KVA

3

空载电压

70V

4

电流范围

20-400A

5

占载率

(400A)60%

6

外形尺寸

约650×300×550

5、台虎钳200型,60个

6、机用平口钳250型2个

61140数控车床参数

61140数控车床参数

数控车床是一种通过计算机控制来加工工件的机床,它具有多

种参数,包括但不限于加工尺寸、主轴转速、进给速度、刀具切削

参数等。

以下是关于数控车床参数的一些常见内容:

1. 加工尺寸,数控车床的加工尺寸通常包括最大加工直径和最

大加工长度。

最大加工直径指的是车床能够加工的工件直径的最大

尺寸,而最大加工长度则是指车床能够加工的工件长度的最大尺寸。

2. 主轴转速,主轴转速是数控车床主轴旋转的速度,通常以转

/分钟(rpm)为单位。

主轴转速的选择会影响到加工时刀具的切削

速度和加工质量。

3. 进给速度,进给速度是指刀具在加工过程中沿着工件表面的

移动速度,通常分为纵向进给速度和横向进给速度。

进给速度的选

择会影响到加工的效率和表面质量。

4. 刀具切削参数,包括切削速度、切削深度、切削宽度等参数,这些参数会直接影响到加工的切削质量和加工效率。

5. 控制系统参数,数控车床的控制系统参数包括编程方式、坐标系、插补方式等,这些参数会影响到加工的精度和复杂程度。

总的来说,数控车床的参数涉及到机械结构、运动控制、刀具选择等多个方面,不同的参数设置会对加工效率和加工质量产生重要影响。

在使用数控车床时,需要根据具体加工要求和工件特点合理设置这些参数,以达到最佳的加工效果。

机床数控系统的参数及报警

机床数控系统的参数及报警1. 机床数控系统的参数机床数控系统是一种用于控制机床运动的系统,它由许多参数组成。

这些参数可以分为几个主要的类别:1.1 运动参数运动参数用于控制机床的各个轴的运动。

主要的运动参数包括:•螺距:用于控制机床的进给速度,决定了每个主轴旋转一周时机床移动的距离。

•进给速度:控制机床在进给轴上的运动速度。

•加速度和减速度:控制机床在启动和停止时的加速度和减速度,影响机床的响应速度和精度。

1.2 力和扭矩参数力和扭矩参数用于控制机床在加工过程中的力和扭矩。

主要的力和扭矩参数包括:•主轴功率:用于控制机床主轴的功率输出,影响机床的加工能力和效率。

•进给轴功率:用于控制机床进给轴的功率输出,影响机床的进给速度和运动精度。

•力和扭矩限制:设置机床在加工过程中的最大力和扭矩限制,以保护机床和工件。

1.3 控制参数控制参数用于控制机床数控系统的操作和功能。

主要的控制参数包括:•通信协议:用于与上位机或其他设备进行通信的协议,如RS-232、Modbus等。

•控制模式:控制机床的工作模式,如手动模式、自动模式等。

•运动规划:控制机床轴的运动规划方式,如直线插补、圆弧插补等。

2. 机床数控系统的报警机床数控系统在工作过程中可能会发生各种各样的故障和问题,这些故障和问题会导致机床无法正常工作。

为了及时发现和解决这些问题,机床数控系统通常会提供报警功能。

主要的报警包括:2.1 伺服报警伺服报警是指伺服系统发生故障或错误时产生的报警。

主要的伺服报警包括:•位置偏差报警:当机床的实际位置和期望位置之间的偏差超过一定范围时,会产生报警。

•超速报警:当机床的运动速度超过预设的最大速度时,会产生报警。

•过载报警:当机床在加工过程中受到过大的负载时,会产生报警。

2.2 通信报警通信报警是指机床数控系统与上位机或其他设备之间的通信发生故障或错误时产生的报警。

主要的通信报警包括:•通信超时报警:当机床与上位机之间的通信超时时,会产生报警。

tc-s2c机床参数

tc-s2c机床参数

TC-S2C机床是一种数控机床,通常用于金属加工和雕刻。

它具有多种参数和特性,下面我将从不同角度来介绍这些参数。

1. 机床结构参数,TC-S2C机床通常采用桥式结构,具有较强的刚性和稳定性,适合进行精密加工和雕刻。

其工作台面积一般为12002400mm或者更大,适用于加工大尺寸工件。

2. 加工参数,TC-S2C机床通常配备高速主轴,主轴转速可达数千至数万转/分钟,可用于高速切削和精密雕刻。

同时,机床还配备自动换刀系统,可实现多种刀具的自动更换,提高加工效率。

3. 数控系统参数,TC-S2C机床采用先进的数控系统,通常采用常见的数控系统如FANUC、Siemens、Mitsubishi等,具有高精度的定位控制和多轴联动功能,能够实现复杂曲面的加工和雕刻。

4. 传动参数,TC-S2C机床通常采用精密的滚珠丝杠传动和高精度的直线导轨,具有较高的定位精度和重复定位精度,保证加工质量。

5. 其他特性,TC-S2C机床通常配备自动润滑系统、吸尘装置、加热冷却装置等辅助设备,以保证机床的稳定性和加工质量。

总的来说,TC-S2C机床是一种高性能的数控机床,具有较高的

加工精度和稳定性,适用于金属加工、雕刻等领域。

希望以上信息

能够对你有所帮助。

数控机床的主要技术参数

数控机床的主要技术参数哎呀呀,数控机床?这对我这个小学生来说,一开始还真有点摸不着头脑呢!不过没关系,我来好好琢磨琢磨。

数控机床,听起来就很厉害的样子,就好像是一个超级聪明的机器人,能按照我们的想法做出各种各样精准的东西。

那它都有啥主要的技术参数呢?首先得说控制轴数吧。

这就好比人的手和脚,轴数越多,它能活动的方向和范围就越大。

想象一下,如果一个机器人只有一只手能干活,那能做的事肯定少得可怜。

可要是有好多只手,好多条胳膊,那能做的事不就多多啦?再说说定位精度。

这就像我们写作业,字写得准不准、整不整齐。

如果数控机床的定位精度高,那做出来的零件就像工工整整的作业,一点差错都没有。

要是精度不高,做出来的东西就像歪歪扭扭的字,多难看呀!还有重复定位精度呢!这就好像我们每天上学走的路,要是每次都能准确地走到同一个地方,那就是重复定位精度高。

要是今天走这儿,明天走那儿,那就不行啦。

还有加工精度,这可是非常重要的参数哟!比如说要做一个小玩具车的零件,精度高的数控机床做出来的零件就能严丝合缝地组装在一起,小车跑得飞快。

精度低的话,零件装都装不上,这小车还怎么跑呀?说到这儿,我就想问问,要是没有这些精准的技术参数,那数控机床还能这么厉害吗?肯定不能呀!速度参数也不能忽视。

就好比我们跑步,跑得快就能早点到达终点。

数控机床的快速移动速度和切削进给速度快,就能更快地完成工作,多有效率啊!另外,主轴转速也很关键呢!这就像我们跳绳,转速快就能跳得多。

数控机床的主轴转速高,加工起来就更厉害啦!总之,数控机床的这些技术参数就像是它的“武功秘籍”,每一个参数都有大作用,少了哪个都不行。

只有这些参数都达到很高的水平,数控机床才能成为制造领域的“大英雄”!。

有关数控机床操作的参数及校验

有关数控机床操作的参数及校验数控机床是一种高精度、高效率、高自动化、高灵活性的机床,广泛应用于各种产品的加工制造。

在数控机床操作中,参数设置和校验是非常重要的环节。

数控机床的操作参数有很多,包括轴向速度、进给速度、加减速时间、切削刀具的选用、加工工艺参数等。

在进行操作前,必须根据实际情况进行参数设置,这需要具备一定的机械加工、数控编程和操作经验。

首先是轴向速度的设置,轴向速度是指刀具沿轴线方向的运动速度,通常以m/min为单位。

轴向速度的设置需要根据加工件材料、切削刀具的结构等因素进行综合考虑,一般来说,硬度较高的材料需要较低的轴向速度,而较柔软的材料则可以使用较高的轴向速度,以达到最佳的加工效果。

进给速度是指刀具在切削或切削中心进给方向上的运动速度,也是以m/min为单位。

进给速度的设置与切削刀具的结构、加工件的材料、粗糙度要求等有关,需要根据实际情况进行选择。

加减速时间是指启动和停止加工过程的时间,通常以秒为单位。

加减速时间需要根据切削刀具的结构、工件材料、切削深度等因素进行考虑,过长或过短的加减速时间都会影响加工质量和加工效率。

切削刀具的选用和加工工艺参数的设置是数控机床操作中的关键。

切削刀具的选用关系到加工质量和刀具寿命;加工工艺参数的合理设置对于减少工艺变差、提高生产效率等方面也有着重要作用。

这部分工作需要根据实际情况进行综合考虑和实践操作,需要具备一定的经验和技术。

数控机床操作中,参数校验是保证加工精度和质量的重要步骤。

常用的数控机床参数校验方法包括:负载载荷校验、机床几何精度校验、热稳定性校验等。

负载载荷校验是指利用计算机测量工件加工完成后的尺寸和位置误差,并通过参数调节来纠正误差。

机床几何精度校验是指测量机床各轴加工精度,检测机床各轴的回程精度和位移精度。

热稳定性校验是指利用计算机控制机床在不同温度下进行加工过程,检测机床的热稳定性能。

总之,数控机床操作中的参数设置和校验是一个相互依存而非常重要的环节。

数控常用参数查询手册

数控常用参数查询手册数控(数值控制)机床是一种以数字形式控制加工过程的机器工具。

在数控加工中,有许多常用的参数需要经常进行查询和调整。

为了方便操作人员能够快速准确地查询这些参数,下面将制作一份关于数控常用参数查询手册。

一、机床基本参数1.1 机床型号机床型号是指一种数控机床的具体型号名称,例如“XK714C”、“VMC850”等。

1.2 加工行程加工行程是指数控机床在X、Y、Z轴方向上的移动范围,通常以毫米(mm)为单位。

操作人员可以根据加工需求来调整加工行程。

1.3 工作台尺寸工作台尺寸是指数控机床工作平台的长、宽尺寸,也以毫米为单位。

1.4 主轴转速主轴转速是指主轴每分钟的转速,通常以转/分为单位。

根据加工材料和刀具类型,可以调整主轴转速来获得最佳加工效果。

二、进给参数2.1 进给速度进给速度是指机床在加工过程中X、Y、Z轴的进给速度,单位通常为毫米/分钟。

2.2 进给倍率进给倍率是指进给速度相对于设定速度的比率,用百分比表示。

可根据加工情况来调整进给倍率,以获得最佳的加工效果。

三、加工参数3.1 切削速度切削速度是指材料表面在刀具上的相对速度,通常以米/分钟为单位。

刀具材料和工件材料的不同,可以调整切削速度,以获得最佳的切削效果。

3.2 进给速度进给速度是指刀具在工件上的运动速度,通常以毫米/转为单位。

可根据加工情况来调整进给速度,以获得最佳的加工效果。

3.3 切削深度切削深度是指刀具在工件上切削的深度,通常以毫米为单位。

根据工件的要求和材料性质,调整切削深度来达到理想的加工效果。

四、工艺参数4.1 程序编号程序编号是指数控机床中每个加工程序的唯一标识号,操作人员可根据不同的加工程序来进行选择和调整。

4.2 刀具偏移刀具偏移是指刀具在X、Y、Z轴方向上相对于工件中心点的位置偏移量,用于保证刀具切削轨迹的正确性。

4.3 加工坐标系加工坐标系是指机床和零件相对位置的坐标系,通过设定加工坐标系来确定零件的加工位置和方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控机床参数一、掌握数控机床参数的重要性:无论哪个公司的数控系统都有大量的参数,如日本的FANUC公司6T-B系统就有294项参数。

有的一项参数又有八位,粗略计算起来一套CNC系统配置的数控机床就有近千个参数要设定。

这些参数设置正确与否直接影响数控机床的使用和其性能的发挥。

特别是用户能充分掌握和熟悉这些参数,将会使一台数控机床的使用和性能发挥上升到一个新的水平。

实践证明充分的了解参数的含义会给数控机床的故障诊断和维修带来很大的方便,会大大减少故障诊断的时间,提高机床的利用率。

同时,一台数控机床的参数设置还是了解CNC系统软件设计指导思想的窗口,也是衡量机床品质的参考数据。

在条件允许的情况下,参数的修改还可以开发CNC系统某些在数控机床订购时没有表现出来的功能,对二次开发会有一定的帮助。

因此,无论是那一型号的CNC系统,了解和掌握参数的含义都是非常重要的。

另外,还有一点要说明的是,数控机床的制造厂在机床出厂时就会把相关的参数设置正确、完全,同时还给用户一份与机床设置完全符合的参数表。

然而,目前这一点却做的不尽如人意,参数表与参数设置不符的现象时有发生,给日后数控机床的故障诊断带来很大的麻烦。

对原始数据和原始设置没有把握,在鼓掌中就很难下决心来确定故障产生的原因,无论是对用户和维修者本人都带来不良的影响。

因此,在购置数控机床验收时,应把随机所带的参数与机床上的实际设置进行校对,在制造厂的服务人员没有离开之前落实此项工作,资料首先要齐全、正确,有不懂的尽管发问,搞清参数的含义,为将来故障诊断扫除障碍。

数控机床在出厂前,已将所采用的CNC系统设置了许多初始参数来配合、适应相配套的每台数控机床的具体情况,部分参数还需要调试来确定。

这些具体参数的参数表或参数纸带应该交付给用户。

在数控维修中,有时要利用机床某些参数调整机床,有些参数要根据机床的运行状态进行必要的修正,所以维修人员要熟悉机床参数。

以日本FANUC公司的10、11、12系统为例,在软件方面共设有26个大类的机床参数。

它们是:与设定有关的参数、定时器参数、与控制器有关的参数、坐标系参数、进给速度参数、加/减速成控制参数、伺服参数、DI/DO(数据输入输出)参数,CRT/MDI及逻辑参数、程序参数、I/O接口参数、刀具偏移参数、固定循环参数、缩放及坐标旋转参数、自动拐角倍率参数、单放向定位参数、用户宏程序、跳步信号输入功能、刀具自动偏移及刀具长度自动测量,刀具寿命管理、维修等有关的参数。

用户买到机床后,首先应将这份参数表复制存档。

一份存放在机床的文件箱内,供操作者或维修人员在使用和维修机床时参考。

另一份存入机床的档案中。

这些参数设定的正确与否将直接影响到机床的正常工作及机床性能充分发挥。

维修人员必须了解和掌握这些参数,并将整机参数的初始设定记录在案,妥善保存,以便维修时使用。

二、数控机床参数的分类无论是哪种型号的CNC系统都有大量的参数,少则几百个,多则上千个,看起来眼花缭乱。

经过仔细研究,归纳起来又有一定的共性可言,现提供其分类方式以做参考。

1、按参数的表示形式来划分,数控机床的参数可分为三类。

(1)状态型参数状态型参数是指每项参数的八位二进制数位中,每一位都表示了一种独立的状态或者是某种功能的有无。

例如FANUC0—TD系统的1号参数项中的各位所表示的就是状态型参数。

(2)比率型参数比率型参数是指某项参数设置的某几位所表示的数值都是某种参量的比例系数。

例如 FANUC0—TD系统的512、513、514号参数项中每项的八位所表示就是比率型参数。

(3)真实值参数真实值参数是表示某项参数是直接表示系统某个参数的真实值。

这类参数的设定范围一般是规定好的,用户在使用时一定要注意其所表示的范围,以免千百万设定参数的参数超出范围值。

例如FANUC0—TD系统的522、523、524、525号参数项中每项的八位所表示的就是比率参数。

2、按参数本身的性质可分为两类(1)普通型参数凡是在CNC制造厂家提供的资料上有详细介绍参数均可视为普通型参数。

这类参数只要按着资料上的说明弄清含义,能正确、灵活应用即可。

(2)秘密级参数秘密级参数是指数控系统的生产厂在各类公开发行的资料所提供的参数说明中,均有一些参数不做介绍,只是在随机床所附带的参数表中有初始的设定值,用户搞不清其具体的含义。

如果这类参数发生改变,用户将不知所措,必须请厂家专业人员进行维护和维修。

三、FANUC 0系统部分参数功能目录(其中:0—T或0—M栏中为0的表示该类数控机床拥有此项功能,否则不具备次功能)表1 SETTING参数参数号符号意义0—T 0—M0 参数写入 0 0000 PWE0 0000 TVON代码竖向校验 0EIA/ISO代码 00 0000 ISOMDI方式公/英制 0 0000 INCH0 0000 I/ORS—232C口 00 0000 SEQ自动加顺序号 0表2 RS232C口参数通道0停止位 0 2/0 STP20 552通道0波特率 0通道1停止位 00 12/0 STP2通道1波特率 0 553通道2停止位 0 50/0 STP2通道2波特率 00 250通道3停止位 0 51/0 STP2通道3波特率 0 251Buffer口RS232/522 0Remote55/3 RS420 390/7 NODC3缓冲区满 0表3 伺服控制轴参数公/英制丝杠 0 1/0 SCW3/0.1.2.4 ZM 回零方向 08/2.3.4 ADW 轴名称0 30/0.4 ADW 轴名称 032/2.3 LIN 3,4轴,回转轴/直线轴 0回转回转轴循环功能 0 388/1 ROAX绝对指令近距离回转 0 388/2 RODRC相对指令规算 0 388/3 ROCNT回转轴每转回转角度 0 788第4轴,回转轴/直线轴0 11/2 ADLN回转轴循环功能0 398/1 ROAX绝对指令近距离回转0 398/2 RODRC相对指令规算0 398/3 ROCNT回转轴每转回转角度 0 788回转轴每转回转角度8600 500—503 INPX,YZ,4 到位宽度 00 504—507 SERRX,Y,Z,4 运动时误差极限 00 508—511 GRDSX,Y,Z,4 栅格偏移量 0512—515 LPGIN 位置伺服增益 00 517 LPGIN位置伺服增益(各轴增益) 00 518—521 RPDFX,Y,X,4 G00速度 0 522—525 LINTX,Y,Z,4 直线加/减速时间常数 0G92时间常数 0 526 THRDTG92X轴的最低速度 0 528 THKFLF的极限值 00 527 FEDMXF的时间常数 0 529 FEEDT指数函数加减速时间常数 0 530 FEDFL手动快速成移动倍率的最低值 0533 RPDFL回零点的低速 00 534 ZRNFL0 535—538 BKLX,Y,Z,4 反向间隙 0593—596 STPEX,Y,Z,4 伺服轴停止时的位置误差极限 0快速倍率为零时机床移动 0 393/5表3 坐标系参数回零点后自动设定坐标系 00 10/7 APRS自动设坐标系相对坐标值清零 02/1 PPD手动回零后清除局部坐标系0 24/6 CLCL坐标系外部偏移时刀偏量的值(×10)028/5 EX10D708—711 自动设定工件坐标系的坐标值00 735—728 第二参考点 00 780—783 第三参考点 0784—787 第四参考点 00 表4 行程限位Z轴行程限位检查否0 8/6 OTZN15/4 LM2第二行行程限位0第三行行程限位0 24/4 INOUT57/5 HOT3超行程—LMX—+LMZ有效0回零点前是否检查行程限位 0 65/3 PSOT0 700—703 各轴正向行程 00 704—707 各轴负向行程 0超行程—LMX—+LMZ有效 0 15/2 COTZ第二行行程限位 0 20/4 LM2第三行行程限位 0 24/4 INOUT743—746 第二行行程正向限位0 747—750 第二行行程反向限位0 804—806 第三行行程正向限位0 807—809 第三行行程反向限位0 770—773 第二行行程正向限位 0774—777 第二行行程反向限位 0747—750 第三行行程正向限位 0751—754 第三行行程反向限位 0760—763 第四行行程正向限位 0764—767 第四行行程反向限位 0表5 进给与伺服电机参数空运行时,快速移动指令是否有效 00 1/6 RDRN快速倍率信号ROV2(G117/7)有效0 8/5 ROVE0 49/6 NPRV不用位置编码器实现主轴每转进给 0是不进行到位检查 00 20/5 NCIPS参考计数器容量 0 4—70 4—7检测倍比 021/0.1.2.3 APC 绝对位置编码器 0任意CMR 00 35/7 ACMR37/0.1.2.3 SPTP 用分离型编码器 00 100—103 指令倍比CMR 0表6 DI/DO参数0 8/7 EILKZ轴/各轴互锁 09/0.1.2.3 TFIN FIN信号时间 09/4.5.6.7 TMF M,S,T读信号时间 0Z轴/所有轴互锁0 12/1 ZILKGR1,GR2,DRN地址 0 31/5 ADDCF复位信号扩展时间 0 252表7 显示和编辑1/1 PROD相对坐标显示是否包括刀补量 00 2/1 PPD自动设坐标系相对坐标清零 00 15/1 NWCH刀具磨损补偿显示W 00 18/5 PROAD绝对坐标系显示是否包括刀补量0 23/3 CHI汉字显示 00 28/2 DACTF显示实际速度 029/0.1 DSP 第3,4轴位置显示 035/3 NDSP第4轴位置显示0 38/3 FLKY用全键盘 00 48/7 SFFDSP显示软按键 00 60/0 DADRDP诊断画面上显示地址字 00 60/2 LDDSPG显示梯形图 00 60/5显示操作监控画面 00 64/0 SETREL自动设坐标系时相对坐标清零 00 77/2伺服波形显示 00 389/0 SRVSET显示伺服设定画面 00 389/1 WKNMDI显示主轴调整画面 0表8 编程参数10/4 PRG9O9000—O9999号程序保护 00 15/7 CPRD小数点的含义 00 28/4 EXTS外部程序号检索 00 29/5 MABSMDI—B中,指令取决于G90/G91设定0389/2 PRG8O8000—O8999号程序保护 00 394/6 WKZRST自动设工件坐标系时设为G54表9 螺距误差补偿11/0.1 PML螺补倍率 00 712—715 螺补间隔0 756—759 螺补间隔 01000,2000 3000,4000 补偿基准点0 01001-1128 2001-2128 3001-3128 4001-4128 补偿值0 0表10 刀具补偿1/3 TOC复位时清除刀长补偿矢量 00 1/4 ORC刀具补偿值(半径/直径输入) 0 8/6 NOFC刀补量计数器输入 010/5 DOFSI 刀偏量直接输入 0 13/1 GOFU2 几何补偿号(由刀补号或刀号)指定 013/2 GMOFS 加几何补偿值(运动/变坐标) 014/0 T2D T 代码位数 0 14/1 GMCL 复位时是否清几何补偿值 014/5 WIGA 刀补量的限制 015/4 MORB 直接输入刀补测量值的按钮 024/6 QNI 刀补测量B 时补偿号的选择 075/3 WNPT 刀尖补偿号的指定(在几何还是在磨损中) 0 122 刀补偿量B 时的补偿号 0728 最大的刀具磨损补偿增量值 0729 最大的刀具磨损补偿值 078/0 NOINOW 用MDI 键输入磨损补偿量 0 078/1 NOINOG 用MDI 键输入几何补偿量 0 078/2 NOINMV 用MDI 键输入宏程序变量 0 078/3 NOINMZ 用MDI 键输入工件坐标偏移量 0 0393/2 MKNMDI 在自动方式的停止时,用MDI 键输入工件坐标偏移量0 0表11 主轴参数 13/5 ORCM 定向时,S 模拟输出的极性13/6.7 TCW,CWM S 模拟M03,M04的方向 0 0 14/2 主轴转速显示 0 0 24/2 SCTO 是否检查SAR (G120/4) 0 049/0 EVSF SF 的输出 0 071/0 ISRLPC 串行主轴时编码器信号的接法 0 71/4 SRL2SP 用1或2个串行主轴 071/7 FSRSP 是否用串行主轴 0 108 G96或换档(#3/5:GST=1)或模拟主轴定向(SOR :G120/5:M=1)速度 0 0110 检查SAR (G120/4)的延时时间 0516 模拟主轴的增益(G96) 0539 模拟主轴电动机的偏移补偿电压(G96)0551 G96的主轴最高转速 0556 G96的主轴最高转速 0540—543 各档主轴的最高转速 03/5 GST 用SOR (G120/5)定向/换档 014/0 SCTA 加工启动时检查SAR 信号 0 20/7 SFOUT 换档时输出SF 0 29/4 FSOB G96时输出SF 0 35/6 LGCM 各档最高速的参数号 0539,541,555 各档的主轴最高转速 0542主轴最高转速0主轴最低转速0 543585,586 主轴换档速度(B型)0模拟主轴电动机的偏移补偿电压0 577主轴电动机初始化 00 6519/7主轴电动机代码 0 6633用位置编码器 00 6501/2 POSC26501/5-7 CAXIS1—3 用高分辩率编码器 00 6503/0 PCMGSL定向方法(编码器/磁传感器) 0内装传感器 0 6501/1 PCCNCT6501/4.6.7 位置编码器信号 00 6504/1 HRPC高分辩率编码器 0表12 其它0 用PMC 0 24/0 JGNPMC显示PMC操作菜单 00 71/6 DPCRAM图形显示的绘图坐标系 0 123四、FANUC 0系列参数说明0001ADFT RDRN DECI ORC TOC DCS PROD DCS7 6 5 4 3 2 1 0ADFT 1:进行自动漂移补偿。