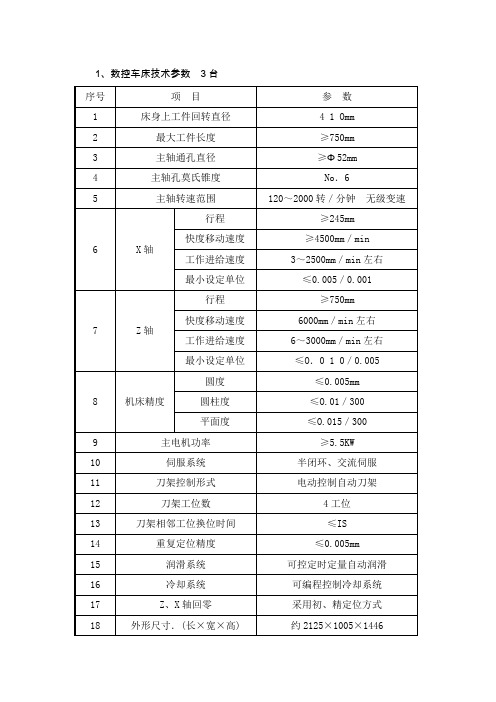

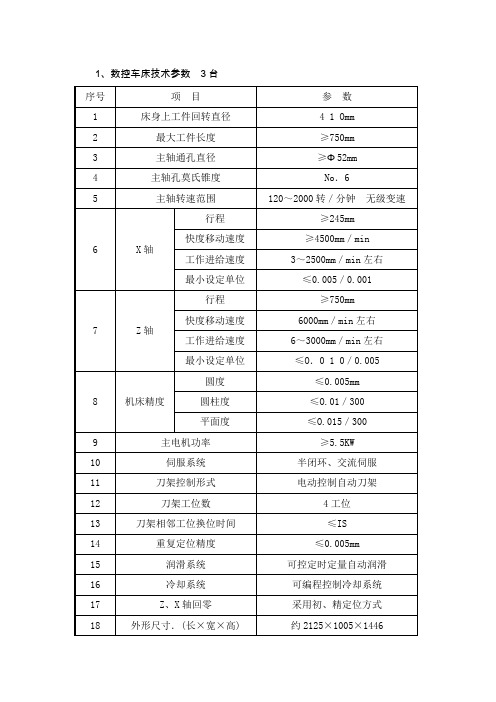

数控车床主要参数

数控车床技术参数

12

刀架工位数

4工位

13

刀架相邻工位换位时间

≤IS

14

重复定位精度

≤0.005mm

15

润滑系统

可控定时定量自动润滑

16

冷却系统

可编程控制冷却系统

17

Z、X轴回零

采用初、精定位方式

18

外形尺寸.(长×宽×高)

约2125×1005×1446

l9

控制系统配置

FANUC—Oi中文界面

注:要求配置相匹配的机床减震垫铁。

22

配置相匹配防震垫铁及活顶针、卡盘等附件

3、二氧化碳气体保护焊机主要技术参数:NBC--250A型1台

序号

项目

参数

1

输入电源

三相380V±10%50HZ

2

额定输入电流

14A

3

额定输入容量

9.2KVA

4

最大工作电压

27V

5

额定焊接电流

60-250A

6

额定负载持续率

60%

7

适用焊丝直径

0.8/1.0

8

No.6

11

进纹范围

l一192mm

13

英制螺纹范围

2—24tpi

l4

模数螺纹范围

O.25~48

15

径节螺纹范围

1—96DP

16

横刀架行程

320rnm

17

小刀架移动行程

140mm

18

床尾主轴最大行程

150mm

19

床尾主轴直径

Φ75mm

20

床尾主轴孔锥度

No.5

21

主电机

7.5KW

数控车床刀片切削参数

数控车床刀片切削参数

数控车床刀片的切削参数包括以下几个方面:

1. 等效切削速度(Vc):数控车床刀片的等效切削速度是指刀具在进行切削时对工件表面每分钟实际移动的线速度。

等效切削速度与切削材料、刀具材料、转速和进给速度等因素有关。

2. 进给速度(F):进给速度是指工件在切削过程中每分钟所移动的距离,即工件进给速率。

进给速度与刀具的几何形状、切削材料和刀具材料等有关。

3. 切削深度(Ap):切削深度是指刀具在进行切削时,每次切削所能切掉的工件材料厚度。

切削深度与刀具材料、刃数、切削参数等参数有关。

4. 切削宽度(Ae):切削宽度是指刀具在每次切削时所能切削的工件材料的宽度。

切削宽度与刀具材料、刃数、切削参数等参数有关。

5. 转速(n):转速是指数控车床刀具所使用的高速旋转的速度。

转速与切削材料、刀具材料、等效切削速度等因素有关。

6. 切割力(Fc):切割力是指数控车床刀具在切削时对工件及刀具的作用力。

切割力与切削材料、刀具材料、切削参数等参数有关。

61125数控车床参数

61125数控车床参数61125数控车床是一种常见的数控加工设备,它具有多种参数和特性。

首先,让我们从机床的基本参数开始:1. 加工直径,61125数控车床通常具有加工直径的参数,这是指它能够加工的工件的最大直径范围。

这个参数通常是车床的重要参考指标之一。

2. 加工长度,这个参数指的是数控车床能够加工的工件的最大长度范围,也是评价车床加工能力的重要参数之一。

3. 主轴转速,主轴转速是指数控车床主轴的旋转速度范围,通常以转/分或者r/min为单位。

主轴转速的范围将影响到车床的加工适用范围,比如对于不同材料的加工需要不同的转速。

4. 主轴孔径,主轴孔径是指数控车床主轴的孔径大小,这个参数将决定车床能够加工的材料直径范围。

5. 主电机功率,主电机功率是指数控车床主轴驱动电机的功率大小,通常以千瓦(kW)为单位。

主电机功率的大小将直接影响车床的加工能力和效率。

6. X、Z轴行程,X、Z轴行程是指数控车床在X、Z方向上的行程范围,它决定了车床能够加工的工件尺寸范围和加工精度。

7. 快进速度,快进速度是指数控车床在空转状态下X、Z轴的最大移动速度,它影响了车床的加工效率。

8. 定位精度,定位精度是指数控车床在加工过程中的定位精度,这个参数直接关系到加工零件的尺寸精度和加工质量。

此外,61125数控车床还可能具有其他特殊的参数和功能,比如自动换刀、刀具库容量、冷却系统等。

这些参数和功能将根据具体的车床型号和厂家而有所不同。

总的来说,61125数控车床作为一种常见的数控加工设备,具有多种参数和特性,用户在选购和使用时需要根据实际加工需求进行综合考虑。

发那科车床4002参数说明

发那科车床4002参数说明1.引言发那科车床4002是一款先进的数控车床,广泛应用于各种加工领域。

本文将详细介绍发那科车床4002的技术参数和性能特点,以帮助用户更好地了解和使用该设备。

2.性能参数2.1最大回转直径发那科车床4002的最大回转直径为X mm。

这意味着该车床可以加工直径小于或等于Xm m的工件,为用户提供了较大的加工空间。

2.2最大回转长度发那科车床4002的最大回转长度为Y mm。

这意味着该车床可以加工长度小于或等于Ym m的工件,满足了大多数加工需求。

2.3主轴转速发那科车床4002的主轴转速范围为Z rpm。

用户可以根据不同的加工需求,选择合适的主轴转速,以获得更高的加工效率和更好的加工质量。

3.技术特点3.1高精度定位发那科车床4002采用先进的定位系统,能够实现高精度的定位和加工。

其精度可达到Am m,保证了加工工件的质量和精度要求。

3.2多功能加工发那科车床4002具有多种加工功能,如车削、镗削、铣削等,可适应不同类型的加工需求。

同时,该车床还支持多种加工工艺,如粗加工、精加工等,满足了用户的多样化需求。

3.3操作简便发那科车床4002采用用户友好的界面设计,使操作变得简单易懂。

操作人员只需要简单的培训即可掌握车床的操作技巧,提高了生产效率和操作的便利性。

3.4高效节能发那科车床4002采用先进的节能技术,减少了对能源的消耗。

该车床在保证加工效率的同时,降低了能源消耗,节约了生产成本,并对环境保护起到了积极的作用。

4.应用领域发那科车床4002广泛应用于各种加工领域,包括但不限于以下几个方面:航空航天-:用于制造飞机零部件、航天器零部件等;汽车制造-:用于制造发动机零部件、车身零部件等;模具加工-:用于制作模具及相关零件,提供高精度的加工服务;通用机械-:用于制造各类机械零部件,满足不同行业的加工需求。

5.结论通过本文的介绍,我们可以看出发那科车床4002具有较高的加工精度和多功能加工能力。

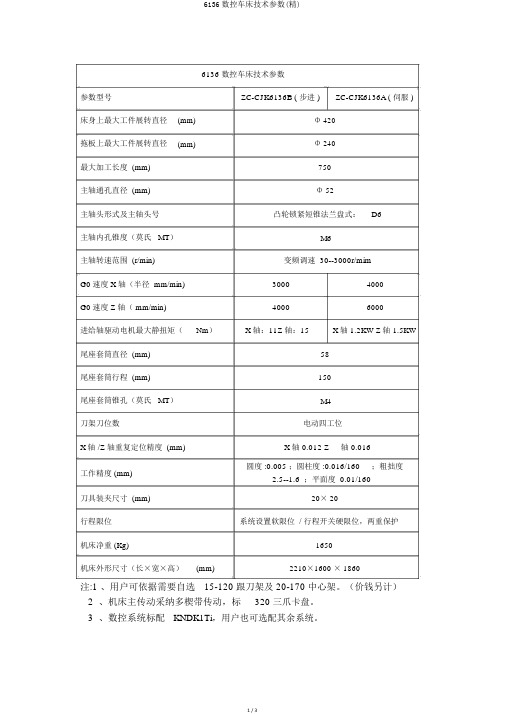

6136数控车床技术参数(精)

6136 数控车床技术参数参数型号ZC-CJK6136B ( 步进 ) ZC-CJK6136A ( 伺服 ) 床身上最大工件展转直径(mm) Φ 420拖板上最大工件展转直径(mm) Φ 240最大加工长度 (mm) 750主轴通孔直径 (mm) Φ 52主轴头形式及主轴头号凸轮锁紧短锥法兰盘式:D6主轴内孔锥度(莫氏 MT)M6主轴转速范围 (r/min) 变频调速 30--3000r/mimG0速度 X 轴(半径 mm/min) 3000 4000G0速度 Z 轴( mm/min) 4000 6000进给轴驱动电机最大静扭矩(Nm)X 轴:11Z 轴:15 X 轴 1.2KW Z 轴 1.5KW 尾座套筒直径 (mm) 58尾座套筒行程 (mm) 150尾座套筒锥孔(莫氏 MT)M4刀架刀位数电动四工位X 轴 /Z 轴重复定位精度 (mm) X 轴 0.012 Z 轴 0.016工作精度 (mm) 圆度 :0.005 ;圆柱度 :0.016/160 ;粗拙度2.5--1.6 ;平面度 0.01/160刀具装夹尺寸 (mm) 20× 20行程限位系统设置软限位 / 行程开关硬限位,两重保护机床净重 (Kg) 1650机床外形尺寸(长×宽×高)(mm) 2210×1600 × 1860注:1 、用户可依据需要自选15-120 跟刀架及 20-170 中心架。

(价钱另计)2 、机床主传动采纳多楔带传动,标320 三爪卡盘。

3 、数控系统标配KNDK1Ti,用户也可选配其余系统。

6140/6150 数控车床参数参数型号ZC-CJK6140 ( 步进 ) ZC-CJK6150( 步进 )床身上最大工件展转直径(mm) Φ 400 Φ500 拖板上最大工件展转直径(mm) Φ 220 Φ290 最大加工长度 (mm) 750/1000/1500主轴通孔直径 (mm) Φ 52 Φ 82 主轴头形式及主轴头号凸轮锁紧短锥法兰盘式和短锥:C6/D6 式 D-8( 内孔 90mm)主轴内孔锥度(莫氏MT)C6/D6 主轴: M6; D8主轴 : 公制 1:20手动变速( A.B 型 )24 级 9--1600r/mim ;变频调速(三主轴转速范围 (r/min) 档 P 型) 35--2000r/mim ;变频调速(二档 A.B型 )100/1600r/mim ;G0速度 X 轴(半径 mm/min) 3000G0速度 Z 轴( mm/min) 4000进给轴驱动电机最大静扭矩(Nm)X轴:15Z 轴:24X轴:15Z 轴:30尾座套筒直径 (mm) 75尾座套筒行程 (mm) 150尾座套筒锥孔(莫氏MT)M5刀架刀位数电动四工位X 轴 /Z 轴重复定位精度 (mm) X 轴 0.012 Z 轴 0.016工作精度 (mm) 圆度 :0.005 ;圆柱度 :0.016/160 ;粗拙度 2.5--1.6 ;平面度0.01/160刀具装夹尺寸 (mm) 20× 20行程限位系统设置软限位 / 行程开关硬限位,两重保护机床净重 (Kg) 2100 ; 2300; 2500 2200 ;2400; 2600机床外形尺寸(长×宽×高)(mm)2510× 1685× 1685; 2760× 1685× 1685 ;3260× 1685× 1685 注:1 、用户可依据需要自选15-120 跟刀架及 20-170 中心架。

数控车床技术参数

约610×340×610

4、直流焊机主要技术参数:ZX7—400 2台

序号

项目

参数

1

电源

380V

2

输入容量

22KVA

3

空载电压

70V

4

电流范围

20-400A

5

占载率

(400A)60%

6

外形尺寸

约650×300×550

5、台虎钳200型,60个

6、机用平口钳250型2个

7、台式钻床Z4012型2台

22

配置相匹配防震垫铁及活顶针、卡盘等附件

3、二氧化碳气体保护焊机主要技术参数:NBC--250A型1台

序号

项目

参数

1

输入电源

三相380V±10%50HZ

2

额定输入电流

14A

3

额定输入容量

9.2KVA

4

最大工作电压

27V

5

额定焊接电流

60-250A

6

额定负载持续率

60%

7

适用焊丝直径

0.8/1.0

8

No.6

11

进给数量

64Kinds

12

公制螺纹范围

l一192mm

13

英制螺纹范围

2—24tpi

l4

模数螺纹范围

O.25~48

15

径节螺纹范围

1—96DP

16

横刀架行程

320rnm

17

小刀架移动行程

140mm

18

床尾主轴最大行程

150mm

19

床尾主轴直径

Φ75mm

20

床尾主轴孔锥度

No.5

数控车床技术参数

主轴电机功率

11/15kW

11

顶尖锥度

莫氏NO.5

12

套筒直径/行程

Φ90/100mm

13

移动距离X/Z

≥200/500mm

14

快速移动速度X/Z

12/14m/min

15

伺服电机扭矩X/Z

8/12

16

倾斜角度

45°

17

刀具装夹尺寸(车削/镗孔)

25×25/Φ40 mm

18

刀位数

12

19

电源

45kVA

20

机床体积长×宽×高

≥2800×1800×1800mm

21

机床重量

4000kg

22

整体式斜床身,链板式排屑器。

23

系统:FANUC 0i TD(含各轴驱动电机),FANUC原装手轮

24

精度要求:定位精度X/Z:0.012mm/0.016mm

重复定位精度X/Z:0.005mm/0.006mm

25

机床部分配置要求进口:X/Z两方向滚珠丝杠,液压卡盘和油缸,液压站,12工位刀架,主轴轴承,润滑单元.

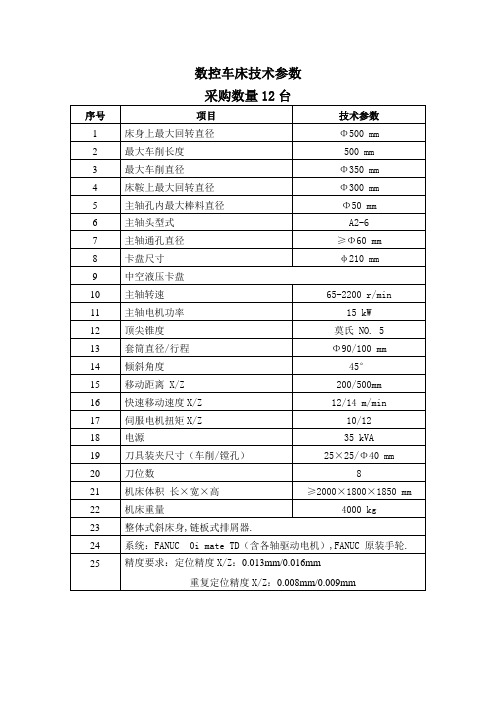

机床体积长×宽×高

≥2000×1800×1850 mm

22

机床重量

4000 kg

23

整体式斜床身,链板式排屑器.

24

系统:FANUC 0i mate TD(含各轴驱动电机),FANUC原装手轮.

25

精度要求:定位精度X/Z:0.013mm/0.016mm

重复定位精度X/Z:0.008mm/0.009mm

数控车床技术参数

采购数量12台

序号

项目

技术参数

1

床身上最大回转直径

CK6140数控车床资料

CK6140 数控车床一技术参数参数/型号CK6136 CK6140 加工能力床身上最大回转直径mm 360 400 滑板上最大回转直径mm 190 210 最大加工长度mm 750/1000 床身宽度mm 360 行程X 轴行程mm 230Z 轴行程1080主轴主轴转速范围r/min 80-400-2000(高低2 档)变频调速主轴端部尺寸C6 主轴内孔锥度公制70 主轴通孔直径mm 65刀架刀具数量4(6)刀柄尺寸20*20 25*25 换刀时间sec 2进给X 轴快速进给mm/min 3000Z 轴快速进给mm/min 6000 每转切削进给量mm/r 0.005-100 精度最小设定单位mm 0.001 重复定位精度mm 0.01 表面粗糙度Ra1.6 尾架尾座套筒锥度MT4 尾座套筒直径mm 65 尾座套筒行程mm 100 电机主电机功率KW 4 5.5X 轴、Z 轴伺服电机N.m 4、6机床外形尺寸(长*宽*高)mm 750规格:2060*1200*15001000规格: 2310*1200*1500净重1600Kg 1700KG数控机床采购二工艺适应性原则主要指所选用的数控设备功能必须适应被加工零件的形状尺寸、尺寸精度和生产节拍等要求。

可咨询:宁波众鑫数控机床厂。

形状尺寸适应性。

所选用的数控设备必须能适应被加工零件合理群组的形状尺寸要求。

这一点应在被加工零件工艺分析的基础上进行,这里要注意的是防止由于冗余功能而付出昂贵的代价工艺适应性原则加工精度适应性。

所选择的数控设备必须满足被加工零件群组的精度要求。

为了保证加工精度不超差,必须考察生产厂家给出的数控设备精度指标保证有三分之一的储备量。

但要注意不要一味地追求不必要的高精度,只要能确保零件群组的加工精度就可以了。

在考察数控设备给出的精度指标时,要注意采用的是什么标准。

国际上常用的精度标准有ISO、JIS、ASME 和VDI(分属于国际、日本、美国和德国),此外还有中国的GB 和英国的BS。

6150数控车床技术参数

一、产品简介与用途本机床为纵(Z)、横(X)两座标控制的数控卧式车床。

能够对各种轴类和盘类零件自动完成内外圆柱面、圆锥面、圆弧面、端面、切槽、倒角等工序的切削加工,并能车削公制直螺纹、端面螺纹及英制直螺纹和锥螺纹等各种车削加工。

CKD6150A选用国内外知名公司的数控系统,对工件可进行多次重复循环加工。

适合于多品种,中小批量产品的生产,对复杂、高精度零件尤能显示优越性。

二、主要结构特点1.机床采用传统的卧式车床布局。

整体设计,密封性好,符合安全标准。

床身、床腿等主要基础件均采用树脂砂铸造,人工时效处理,整机稳定性优越。

2.机床纵、横向运动轴采用伺服电机驱动、精密滚珠丝杠副、高刚性精密复合轴承传动,脉冲编码器位置检测反馈的的半闭环控制系统。

导轨副采用国际流行的高频淬火(硬轨)加“贴塑”工艺,各运动轴响应快、精度高、寿命长。

3.机床的外观防护设计按照国际流行趋势,造型新颖独特,防水、防屑,维护方便;体现了时代特点。

4.主轴通孔直径大为Φ82mm,通过棒料能力强,适用范围广。

5.机床操作系统按照人机工程学原理,操纵箱独立并旋转设置,可任意位置移动,方便了操作者就近对刀,是人性化设计的体现。

6.配有集中润滑器对滚珠丝杠及导轨结合面进行强制自动润滑,可有效提高机床的动态响应特性及丝杠导轨的使用寿命。

7.床鞍及滑板导轨结合面采用“贴塑”处理,移动部件可实现微量进给,防止爬行。

8.采用内喷淋式不抬起刀架更有利于提高工件表面质量及防止冷却液飞溅。

9.机床标准配置750/1000/1500规格为全封闭式防护;其余为半封闭防护。

10.机床标准配置采用国内名牌的立式四工位刀塔。

特殊配置可选择六工位的卧式刀塔;三、主要技术参数1. 技术规格床身上最大工件回转直径≥φ500 mm刀架上最大工件回转直径≥φ280 mm最大工件长度≥1000mm最大加工长度≥930 mm最大车削直径≥φ500 mm主轴中心高≥250 mm床身导轨宽度≥400 mm2. 主传动标准配置主电动机(双速电机)≥6.5/8Kw主轴通孔直径≥φ82 mm主轴孔锥度前端Ф90mm 1:20主轴头≥C8主轴前端轴承内径≥φ120mm主轴转速范围≥35~1600 r/min3. 尾座装置•• 尾座套筒直径≥φ75mm尾座套筒行程≥150 mm尾座套筒锥孔锥度莫氏5号4.进给系统刀架最大行程横向(X) ≥280 mm••• 纵向(Z) ≥935mm滚珠丝杠直径×螺距横向(X)≥φ20×4 (mm)纵向(Z)≥φ40×6 (mm)••• 横向切削力(连续)横向(X)≥2500 N’••••纵向切削力(连续)纵向(Z)≥5000 N横向快速进给≥4000mm/min 纵向快速进给≥8000mm/min 切削进给范围≥0.01~500mm/r定位精度横向(X)≤0.03 mm纵向(Z)≤0.040mm(<500~1000)≤0.045mm(<1000~1500)≤0.050mm(≥1500)重复定位精度横向(X)≤0.012 mm纵向(Z)≤0.016mm(<500~1000)≤0.020 mm(<1000~1500)≤0.025 mm(≥1500)工件加工精度≤IT6~ IT7工件表面粗糙度≤Ra1.65.刀架装置标准配置:电动立式四工位刀架刀架电机功率≥180 W转速≥1500 r/min 刀杆截面25×25 mm重复定位精度≤0.008 mm换刀时间 (单工位) ≤3s6. CNC控制系统FANUC 0i Mate-MD数控系统,具有完善可靠的联锁、安全保护和故障自诊断报警等功能。

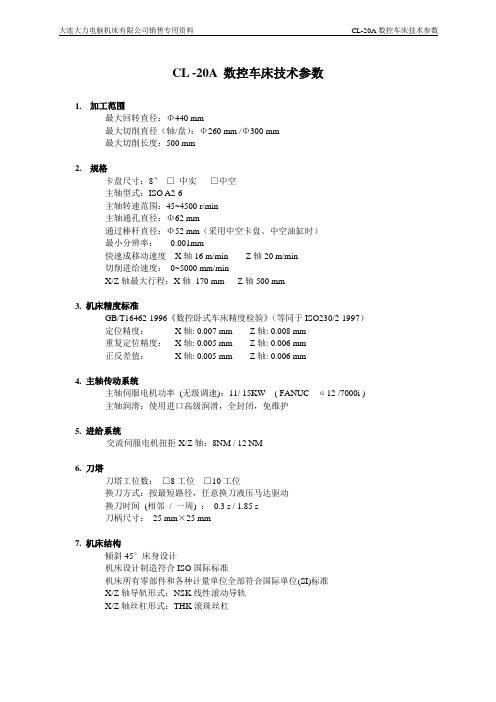

CL-20A技术参数

CL -20A 数控车床技术参数1.加工范围最大回转直径:Φ440 mm最大切削直径(轴/盘):Φ260 mm /Φ300 mm最大切削长度:500 mm2.规格卡盘尺寸:8″□中实□中空主轴型式:ISO A2-6主轴转速范围:45~4500 r/min主轴通孔直径:Φ62 mm通过棒杆直径:Φ52 mm(采用中空卡盘、中空油缸时)最小分辨率:0.001mm快速成移动速度X轴16 m/min Z轴20 m/min切削进给速度:0~5000 mm/minX/Z轴最大行程:X轴170 mm Z轴500 mm3. 机床精度标准GB/T16462-1996《数控卧式车床精度检验》(等同于ISO230/2-1997)定位精度:X轴: 0.007 mm Z轴: 0.008 mm重复定位精度:X轴: 0.005 mm Z轴: 0.006 mm正反差值:X轴: 0.005 mm Z轴: 0.006 mm4. 主轴传动系统主轴伺服电机功率(无级调速):11/ 15KW ( FANUCα12 /7000i )主轴润滑:使用进口高级润滑,全封闭,免维护5. 进给系统交流伺服电机扭拒X/Z轴:8NM / 12 NM6. 刀塔刀塔工位数:□8工位□10工位换刀方式:按最短路径,任意换刀液压马达驱动换刀时间(相邻/ 一周) :0.3 s / 1.85 s刀柄尺寸:25 mm×25 mm7. 机床结构倾斜45°床身设计机床设计制造符合ISO国际标准机床所有零部件和各种计量单位全部符合国际单位(SI)标准X/Z轴导轨形式:NSK线性滚动导轨X/Z轴丝杠形式:THK滚珠丝杠8. 机床防护机床防护装置安全、齐全、可靠符合GB15760-1995《金属切削机床安全防护通用技术条件》机床噪声:符合国家标准<75db电控柜冷却采用冷热交换器降温,密封防尘,防护等级IP659. 润滑系统采用裕翔精机自动润滑装置,对各滑动面及滚珠丝杠施行强制润滑润滑油不可回收,最终流入冷却箱参与工件的冷却注油时间间隔和注油量可调油位过低(缺油)时机床显示报警润滑油选用T68# 导轨润滑油润滑箱容积1.5升润滑电机功率3W10. 冷却系统冷却箱容积200L台湾世朗冷却泵,电机功率200W刀塔冷却管为内藏式11. 液压系统液压站装有散热装置,可保证24小时机床连续工作系统压力过低时机床显示报警,可保证液压卡盘安全工作油箱容积40L,选用32# 抗磨液压油液压泵电机功率2.2KW12. 电气系统符合GB/T5226.1-1996《工业机械电气设备第一部分:通用技术条件》标准系统具有完善可靠的联锁、安全保护和故障自诊断报警等功能配有RS232标准通讯接口,可用计算机软盘进行程序的储存(根据用户的要求可提供相应的软件)以下数控系统供用户选择:□.FANUC 0i-T 交流主轴电机:11 / 15kw α12/7000iX/Z轴伺服电机:αC8Bi/ α12i□.用户要求的其他系统13. 机床配件及外购件机床配件及外购件均选用国内、外优质产品(详见外购件清单)14. 排屑装置(选择附件)□有□无配有自动□链板式□磁排式可供选择排屑机及铁屑搬运车安装位置有□侧排式□后排式两种可供选择15. 可程式尾座(选择附件)□有□无最大行程:460 mm轴径:Φ80 mm轴行程:130 mm轴心锥度:MT. NO.416. 刀长测量装置(选择附件)□有□无测刀方式:采用日本METROL接触式传感器测头测刀精度:±0.002 mm17. 三色警示灯红灯:显示报警黄灯:显示程序结束绿灯:显示程序正在执行中18. 机床电源电源电压范围:交流三相380V±10% 50Hz机床用电总功率:最大25KW19. 正常使用条件环境温度:0~40℃湿度:≤85%20. 机床颜色本机床标准颜色:□大力电脑机床公司机床出厂标准色(详见彩页样本)用户要求的颜色:□提供色板21. 机床外形尺寸及重量长×宽×高:2470 mm×1500 mm×1750 mm机床重量:4500kg22. 包装箱尺寸长×宽×高:3605 mm×1810 mm×2175 mm(带排屑机)长×宽×高:2760 mm×1920 mm×2175 mm(不带排屑机)。

cnc6132卧式数控车床参数

机床主要技术指标及参数床身上最大工作回转直径 320mm床鞍上最大工作回转直径 155mm最大工件长度 600mm主轴转速范围 230-1800mm主轴通孔直径 38mm控制轴数二轴+主轴变频控制通讯配备标准RS232接口刀架刀位数 4进给量范围 12-2000mm/mi数据格式执行标准 G、M、T、S、F(ISO代码)尾架套筒锥孔 MT3程序存储量 6kB快速进给速度 4m/mi主电机功率 2.2kw机床净重约500kg机床外形尺寸 1440*700*1580mm注意:床身上最大工作回转直径 320mm床鞍上最大工作回转直径 155mm最大工件长度 600mm主轴转速范围 230-1800mm主轴通孔直径 38mm控制轴数二轴+主轴变频控制通讯配备标准rs232接口刀架刀位数 4进给量范围 12-2000mm/mi数据格式执行标准 g、m、t、s、f(iso代码)尾架套筒锥孔 mt3程序存储量 6kb快速进给速度 4m/mi主电机功率 2.2kw机床净重约500kg机床外形尺寸 1440*700*1580mm注意:1、此机床只能摆放楼下,而且以整体运输,搬运时非常麻烦,进教室时要求教室门至少在1.5米宽。

2、货到时需校方处理卸货及安置固定方位地址,供方负责调试。

CNC6132数控车床是设计精巧的经济型数控车床,配备高可靠性的数控系统。

床身导轨选用耐磨铸铁,床鞍及溜板贴塑处理。

进给传给采用滚珠丝杆副。

外形全封闭防护。

该机床采用机电一体化方式设计,采用四刀位自动回转刀架,操作简便、效率高,通过编程对各种盘类、轴类零件能自动完成内外圆柱面、圆锥面、圆弧面、螺纹等工序的切削加工,并能进行切槽、钻扩、铰孔等工作。

此机床并且可与2000型数控机床仿真软件室或2003型机电一体化数控编程实验室进行通讯配套使用。

注意:1、此机床只能摆放楼下,而且以整体运输,搬运时非常麻烦,进教室时要求教室门至少在1.5米宽。

6140数控车床参数

6140数控车床参数数控车床(CNC车床)是一种通过计算机数控系统驱动工作台和刀架进行半自动加工的机床。

下面将对数控车床常见的一些参数进行详细介绍。

1.加工能力数控车床的加工能力是指其加工零件的最大尺寸和最大重量。

一般来说,数控车床的最大加工直径和最大加工长度是两个关键参数。

最大加工直径决定了数控车床能够加工零件的最大尺寸,而最大加工长度则决定了数控车床能够加工零件的最大长度。

此外,数控车床还有最大工件重量的限制,这是由其主轴的承载能力决定的。

2.主轴转速范围主轴转速范围是指数控车床主轴的最小转速和最大转速之间的范围。

主轴转速是控制加工质量和加工效率的重要因素之一、一般来说,数控车床的主轴转速范围越宽,就能够适应更多种类的加工需求。

3.主轴功率主轴功率是指数控车床主轴的功率大小。

主轴功率决定了数控车床可以承载的切削负荷大小。

一般来说,主轴功率越大,数控车床就能够加工更硬的材料,或者进行更重的切削加工。

4.伺服系统伺服系统是数控车床的核心控制系统之一,它负责驱动工作台、刀架等组件进行运动。

数控车床的伺服系统通常包括伺服电机、伺服放大器、编码器等组成。

伺服系统的性能直接影响着数控车床的精度和稳定性。

5.控制系统控制系统是数控车床的另一个核心控制系统,它负责接收操作员的指令,将其转化为机床运动或切削参数等信号,并控制数控车床按照设定的路径进行加工。

控制系统通常由数控设备、计算机和控制软件组成。

6.刀架形式数控车床的刀架形式决定了其可用的切削工具类型和数量。

常见的刀架形式有东西刀架和上下刀架两种。

东西刀架可以同时安装多个刀具,适用于多种切削工艺。

而上下刀架则只能安装一个刀具,适用于一些简单的加工工艺。

7.供给方式供给方式是指数控车床的工作台移动方式。

常见的供给方式有车床床身滑块供给和龙门式供给两种。

车床床身滑块供给适用于小型和中型数控车床,龙门式供给适用于大型数控车床。

8.加工精度加工精度是指数控车床在加工过程中能够达到的尺寸精度和形状精度。

6150数控车床技术参数

一、产品简介与用途本机床为纵(Z)、横(X)两座标控制的数控卧式车床。

能够对各种轴类和盘类零件自动完成内外圆柱面、圆锥面、圆弧面、端面、切槽、倒角等工序的切削加工,并能车削公制直螺纹、端面螺纹及英制直螺纹和锥螺纹等各种车削加工。

CKD6150A选用国内外知名公司的数控系统,对工件可进行多次重复循环加工。

适合于多品种,中小批量产品的生产,对复杂、高精度零件尤能显示优越性。

二、主要结构特点1.机床采用传统的卧式车床布局。

整体设计,密封性好,符合安全标准。

床身、床腿等主要基础件均采用树脂砂铸造,人工时效处理,整机稳定性优越。

2.机床纵、横向运动轴采用伺服电机驱动、精密滚珠丝杠副、高刚性精密复合轴承传动,脉冲编码器位置检测反馈的的半闭环控制系统。

导轨副采用国际流行的高频淬火(硬轨)加“贴塑”工艺,各运动轴响应快、精度高、寿命长。

3.机床的外观防护设计按照国际流行趋势,造型新颖独特,防水、防屑,维护方便;体现了时代特点。

4.主轴通孔直径大为Φ82mm,通过棒料能力强,适用范围广。

5.机床操作系统按照人机工程学原理,操纵箱独立并旋转设置,可任意位置移动,方便了操作者就近对刀,是人性化设计的体现。

6.配有集中润滑器对滚珠丝杠及导轨结合面进行强制自动润滑,可有效提高机床的动态响应特性及丝杠导轨的使用寿命。

7.床鞍及滑板导轨结合面采用“贴塑”处理,移动部件可实现微量进给,防止爬行。

8.采用内喷淋式不抬起刀架更有利于提高工件表面质量及防止冷却液飞溅。

9.机床标准配置750/1000/1500规格为全封闭式防护;其余为半封闭防护。

10.机床标准配置采用国内名牌的立式四工位刀塔。

特殊配置可选择六工位的卧式刀塔;三、主要技术参数1. 技术规格床身上最大工件回转直径≥φ500 mm刀架上最大工件回转直径≥φ280 mm最大工件长度≥1000mm最大加工长度≥930 mm最大车削直径≥φ500 mm主轴中心高≥250 mm床身导轨宽度≥400 mm2. 主传动标准配置主电动机(双速电机)≥6.5/8Kw主轴通孔直径≥φ82 mm主轴孔锥度前端Ф90mm 1:20主轴头≥C8主轴前端轴承内径≥φ120mm主轴转速范围≥35~1600 r/min3. 尾座装置•• 尾座套筒直径≥φ75mm尾座套筒行程≥150 mm尾座套筒锥孔锥度莫氏5号4.进给系统刀架最大行程横向(X) ≥280 mm••• 纵向(Z) ≥935mm滚珠丝杠直径×螺距横向(X)≥φ20×4 (mm)纵向(Z)≥φ40×6 (mm)••• 横向切削力(连续)横向(X)≥2500 N’••••纵向切削力(连续)纵向(Z)≥5000 N横向快速进给≥4000mm/min 纵向快速进给≥8000mm/min 切削进给范围≥0.01~500mm/r定位精度横向(X)≤0.03 mm纵向(Z)≤0.040mm(<500~1000)≤0.045mm(<1000~1500)≤0.050mm(≥1500)重复定位精度横向(X)≤0.012 mm纵向(Z)≤0.016mm(<500~1000)≤0.020 mm(<1000~1500)≤0.025 mm(≥1500)工件加工精度≤IT6~ IT7工件表面粗糙度≤Ra1.65.刀架装置标准配置:电动立式四工位刀架刀架电机功率≥180 W转速≥1500 r/min 刀杆截面25×25 mm重复定位精度≤0.008 mm换刀时间 (单工位) ≤3s6. CNC控制系统FANUC 0i Mate-MD数控系统,具有完善可靠的联锁、安全保护和故障自诊断报警等功能。

6150数控车床技术参数

一、产品简介与用途本机床为纵(Z)、横(X)两座标控制的数控卧式车床。

能够对各种轴类和盘类零件自动完成内外圆柱面、圆锥面、圆弧面、端面、切槽、倒角等工序的切削加工,并能车削公制直螺纹、端面螺纹及英制直螺纹和锥螺纹等各种车削加工。

CKD6150A选用国内外知名公司的数控系统,对工件可进行多次重复循环加工。

适合于多品种,中小批量产品的生产,对复杂、高精度零件尤能显示优越性。

二、主要结构特点1.机床采用传统的卧式车床布局。

整体设计,密封性好,符合安全标准。

床身、床腿等主要基础件均采用树脂砂铸造,人工时效处理,整机稳定性优越。

2.机床纵、横向运动轴采用伺服电机驱动、精密滚珠丝杠副、高刚性精密复合轴承传动,脉冲编码器位置检测反馈的的半闭环控制系统。

导轨副采用国际流行的高频淬火(硬轨)加“贴塑”工艺,各运动轴响应快、精度高、寿命长。

3.机床的外观防护设计按照国际流行趋势,造型新颖独特,防水、防屑,维护方便;体现了时代特点。

4.主轴通孔直径大为Φ82mm,通过棒料能力强,适用范围广。

5.机床操作系统按照人机工程学原理,操纵箱独立并旋转设置,可任意位置移动,方便了操作者就近对刀,是人性化设计的体现。

6.配有集中润滑器对滚珠丝杠及导轨结合面进行强制自动润滑,可有效提高机床的动态响应特性及丝杠导轨的使用寿命。

7.床鞍及滑板导轨结合面采用“贴塑”处理,移动部件可实现微量进给,防止爬行。

8.采用内喷淋式不抬起刀架更有利于提高工件表面质量及防止冷却液飞溅。

9.机床标准配置750/1000/1500规格为全封闭式防护;其余为半封闭防护。

10.机床标准配置采用国内名牌的立式四工位刀塔。

特殊配置可选择六工位的卧式刀塔;三、主要技术参数1. 技术规格床身上最大工件回转直径≥φ500 mm刀架上最大工件回转直径≥φ280 mm最大工件长度≥1000mm最大加工长度≥930 mm最大车削直径≥φ500 mm主轴中心高≥250 mm床身导轨宽度≥400 mm2. 主传动标准配置主电动机(双速电机)≥6.5/8Kw主轴通孔直径≥φ82 mm主轴孔锥度前端Ф90mm 1:20主轴头≥C8主轴前端轴承内径≥φ120mm主轴转速范围≥35~1600 r/min3. 尾座装置•• 尾座套筒直径≥φ75mm尾座套筒行程≥150 mm尾座套筒锥孔锥度莫氏5号4.进给系统刀架最大行程横向(X) ≥280 mm••• 纵向(Z) ≥935mm滚珠丝杠直径×螺距横向(X)≥φ20×4 (mm)纵向(Z)≥φ40×6 (mm)••• 横向切削力(连续)横向(X)≥2500 N’••••纵向切削力(连续)纵向(Z)≥5000 N横向快速进给≥4000mm/min 纵向快速进给≥8000mm/min 切削进给范围≥0.01~500mm/r定位精度横向(X)≤0.03 mm纵向(Z)≤0.040mm(<500~1000)≤0.045mm(<1000~1500)≤0.050mm(≥1500)重复定位精度横向(X)≤0.012 mm纵向(Z)≤0.016mm(<500~1000)≤0.020 mm(<1000~1500)≤0.025 mm(≥1500)工件加工精度≤IT6~ IT7工件表面粗糙度≤Ra1.65.刀架装置标准配置:电动立式四工位刀架刀架电机功率≥180 W转速≥1500 r/min 刀杆截面25×25 mm重复定位精度≤0.008 mm换刀时间 (单工位) ≤3s6. CNC控制系统FANUC 0i Mate-MD数控系统,具有完善可靠的联锁、安全保护和故障自诊断报警等功能。

61140数控车床参数

61140数控车床参数

数控车床是一种通过计算机控制来加工工件的机床,它具有多

种参数,包括但不限于加工尺寸、主轴转速、进给速度、刀具切削

参数等。

以下是关于数控车床参数的一些常见内容:

1. 加工尺寸,数控车床的加工尺寸通常包括最大加工直径和最

大加工长度。

最大加工直径指的是车床能够加工的工件直径的最大

尺寸,而最大加工长度则是指车床能够加工的工件长度的最大尺寸。

2. 主轴转速,主轴转速是数控车床主轴旋转的速度,通常以转

/分钟(rpm)为单位。

主轴转速的选择会影响到加工时刀具的切削

速度和加工质量。

3. 进给速度,进给速度是指刀具在加工过程中沿着工件表面的

移动速度,通常分为纵向进给速度和横向进给速度。

进给速度的选

择会影响到加工的效率和表面质量。

4. 刀具切削参数,包括切削速度、切削深度、切削宽度等参数,这些参数会直接影响到加工的切削质量和加工效率。

5. 控制系统参数,数控车床的控制系统参数包括编程方式、坐标系、插补方式等,这些参数会影响到加工的精度和复杂程度。

总的来说,数控车床的参数涉及到机械结构、运动控制、刀具选择等多个方面,不同的参数设置会对加工效率和加工质量产生重要影响。

在使用数控车床时,需要根据具体加工要求和工件特点合理设置这些参数,以达到最佳的加工效果。

cnc6132卧式数控车床参数

机床主要技术指标及参数床身上最大工作回转直径 320mm床鞍上最大工作回转直径 155mm最大工件长度 600mm主轴转速范围 230-1800mm主轴通孔直径 38mm控制轴数二轴+主轴变频控制通讯配备标准RS232接口刀架刀位数 4进给量范围 12-2000mm/mi数据格式执行标准 G、M、T、S、F(ISO代码)尾架套筒锥孔 MT3程序存储量 6kB快速进给速度 4m/mi主电机功率 2.2kw机床净重约500kg机床外形尺寸 1440*700*1580mm注意:床身上最大工作回转直径 320mm床鞍上最大工作回转直径 155mm最大工件长度 600mm主轴转速范围 230-1800mm主轴通孔直径 38mm控制轴数二轴+主轴变频控制通讯配备标准rs232接口刀架刀位数 4进给量范围 12-2000mm/mi数据格式执行标准 g、m、t、s、f(iso代码)尾架套筒锥孔 mt3程序存储量 6kb快速进给速度 4m/mi主电机功率 2.2kw机床净重约500kg机床外形尺寸 1440*700*1580mm注意:1、此机床只能摆放楼下,而且以整体运输,搬运时非常麻烦,进教室时要求教室门至少在1.5米宽。

2、货到时需校方处理卸货及安置固定方位地址,供方负责调试。

CNC6132数控车床是设计精巧的经济型数控车床,配备高可靠性的数控系统。

床身导轨选用耐磨铸铁,床鞍及溜板贴塑处理。

进给传给采用滚珠丝杆副。

外形全封闭防护。

该机床采用机电一体化方式设计,采用四刀位自动回转刀架,操作简便、效率高,通过编程对各种盘类、轴类零件能自动完成内外圆柱面、圆锥面、圆弧面、螺纹等工序的切削加工,并能进行切槽、钻扩、铰孔等工作。

此机床并且可与2000型数控机床仿真软件室或2003型机电一体化数控编程实验室进行通讯配套使用。

注意: 1、此机床只能摆放楼下,而且以整体运输,搬运时非常麻烦,进教室时要求教室门至少在1.5米宽。

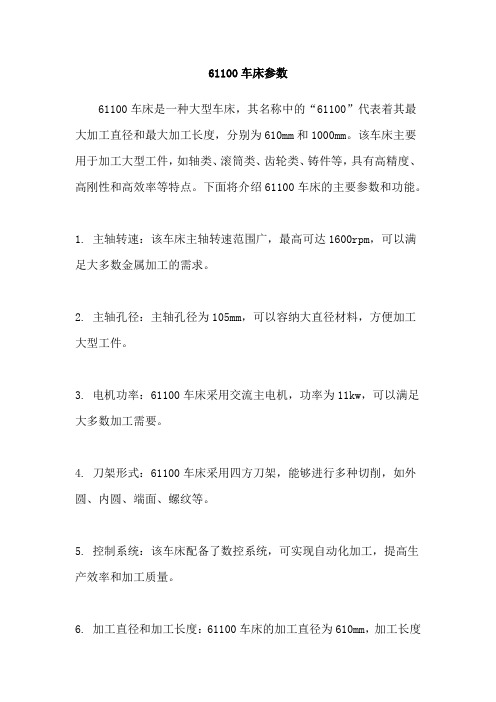

61100车床参数

61100车床参数

61100车床是一种大型车床,其名称中的“61100”代表着其最大加工直径和最大加工长度,分别为610mm和1000mm。

该车床主要用于加工大型工件,如轴类、滚筒类、齿轮类、铸件等,具有高精度、高刚性和高效率等特点。

下面将介绍61100车床的主要参数和功能。

1. 主轴转速:该车床主轴转速范围广,最高可达1600rpm,可以满足大多数金属加工的需求。

2. 主轴孔径:主轴孔径为105mm,可以容纳大直径材料,方便加工大型工件。

3. 电机功率:61100车床采用交流主电机,功率为11kw,可以满足大多数加工需要。

4. 刀架形式:61100车床采用四方刀架,能够进行多种切削,如外圆、内圆、端面、螺纹等。

5. 控制系统:该车床配备了数控系统,可实现自动化加工,提高生产效率和加工质量。

6. 加工直径和加工长度:61100车床的加工直径为610mm,加工长度

为1000mm,适用于大型工件的加工。

7. 机床重量:车床整体重量达到7.5吨,具有较好的稳定性和刚性。

61100车床是一款高性能的大型机床,在大型工件的加工方面具有很高的竞争力。

它不仅可用于金属加工行业,还可用于航空、船舶、铁路、机械制造等领域。