预应力摩阻损失测试试验方案

预应力孔道摩阻试验方法

预应力孔道摩阻试验方法

哇塞,预应力孔道摩阻试验方法可是个超级重要的东西呢!它就像是为工程质量保驾护航的秘密武器。

那咱就详细说说这个试验方法的步骤和注意事项哈。

首先呢,得准备好各种设备和材料,就像战士上战场得带好武器一样。

然后进行预应力筋的安装,这可不能马虎,得精细再精细。

接着就是施加预应力啦,要控制好力度和速度哦。

在整个过程中,一定要注意数据的准确记录,这可关系到试验的准确性呢!就像走钢丝一样,稍有不慎就可能出问题呀。

再说说这过程中的安全性和稳定性。

这可太重要啦!如果不注意安全,那后果简直不堪设想啊!就好比盖房子根基不牢,那不是随时会倒塌嘛。

所以在进行试验时,一定要严格遵守操作规程,确保人员和设备的安全。

同时,要保证试验过程的稳定进行,不能出现意外波动。

接下来讲讲它的应用场景和优势。

这种试验方法在桥梁、建筑等大型工程中那可是大显身手啊!它的优势可不少呢,能够准确地测量出预应力孔道的摩阻情况,为工程设计和施工提供重要的数据支持。

这就好像给工程安上了一双明亮的眼睛,让我们能清楚地看到问题所在。

我给你说个实际案例哈,之前有个大型桥梁工程,就是通过预应力孔道摩阻试验,及时发现了一些潜在的问题,然后进行了针对性的改进,最后工程质量那叫一个棒!这效果,简直太明显啦!

所以呀,预应力孔道摩阻试验方法真的是太重要啦,我们一定要重视它,好好利用它,让我们的工程更加坚固可靠!。

预应力张拉锚口摩阻损失试验方法

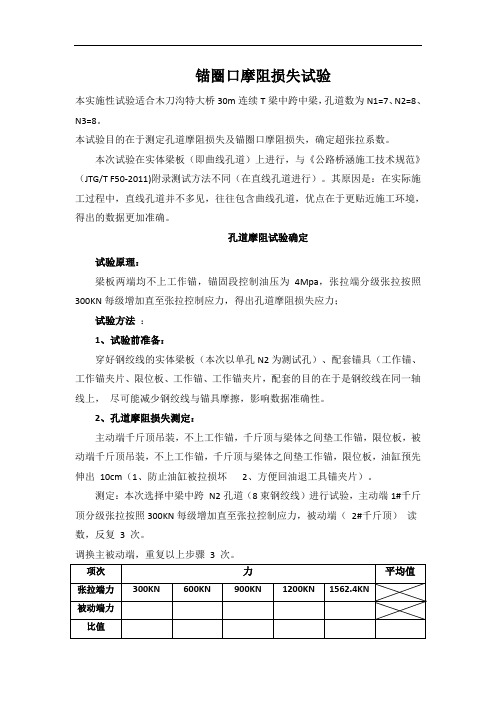

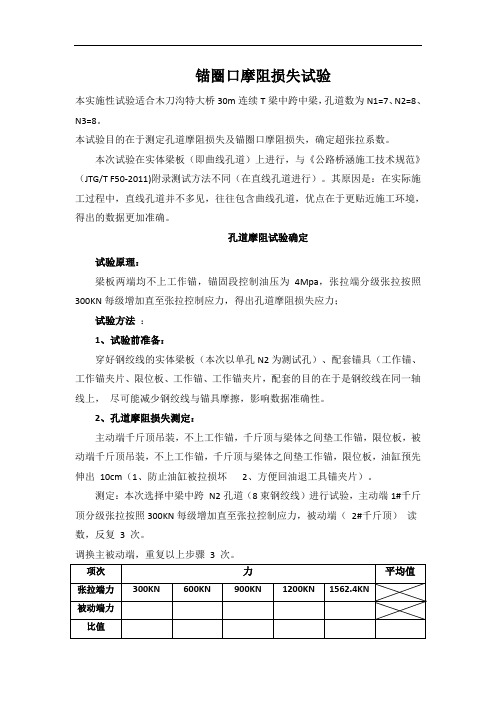

锚圈口摩阻损失试验本实施性试验适合木刀沟特大桥30m连续T梁中跨中梁,孔道数为N1=7、N2=8、N3=8。

本试验目的在于测定孔道摩阻损失及锚圈口摩阻损失,确定超张拉系数。

本次试验在实体梁板(即曲线孔道)上进行,与《公路桥涵施工技术规范》(JTG/T F50-2011)附录测试方法不同(在直线孔道进行)。

其原因是:在实际施工过程中,直线孔道并不多见,往往包含曲线孔道,优点在于更贴近施工环境,得出的数据更加准确。

孔道摩阻试验确定试验原理:梁板两端均不上工作锚,锚固段控制油压为4Mpa,张拉端分级张拉按照300KN每级增加直至张拉控制应力,得出孔道摩阻损失应力;试验方法:1、试验前准备:穿好钢绞线的实体梁板(本次以单孔N2为测试孔)、配套锚具(工作锚、工作锚夹片、限位板、工作锚、工作锚夹片,配套的目的在于是钢绞线在同一轴线上,尽可能减少钢绞线与锚具摩擦,影响数据准确性。

2、孔道摩阻损失测定:主动端千斤顶吊装,不上工作锚,千斤顶与梁体之间垫工作锚,限位板,被动端千斤顶吊装,不上工作锚,千斤顶与梁体之间垫工作锚,限位板,油缸预先伸出10cm(1、防止油缸被拉损坏2、方便回油退工具锚夹片)。

测定:本次选择中梁中跨N2孔道(8束钢绞线)进行试验,主动端1#千斤顶分级张拉按照300KN每级增加直至张拉控制应力,被动端(2#千斤顶)读数,反复3 次。

调换主被动端,重复以上步骤 3 次。

)1()(con s μθσσ+--=kx e应力张拉端钢绞线锚下控制--con σ摩擦系数预应力钢筋与管道壁的--μ)之和(线管道部分切线的夹角从张拉端至计算截面曲rad --θ2v 22h θθθ+= 擦的影响系数管道每米局部偏差对摩--k 管道长度从张拉端至计算截面的--x根据以上公式推导出k 值和μ值,设主动端张拉力为P1,被动端为P2此时管道长度为x ,θ为管道全长的曲线包角,考虑上式两边同时乘以预应力钢绞线的有效面积则得出:)1(p p -p )(121μθ+--=kx e即)(12p p μθ+-=kx e,两侧取对数得()12/-ln P P kx =+μθ令)(12/p p -ln y =,则y =+μθkx由于测试误差和各孔道μ、k 值差异离散,利用最小二乘法原理,令2n 1i i i i -kx n 1)(∑=+=Y A μθ 要使上式得最小值,必须满足条件; 0=∂∂μA ,0k =∂∂A即i n 1i i i i -kx n 2θμθμ)(∑=+=∂∂Y A ,i n1i i i i x -kx n 2k )(∑=+=∂∂Y A μθ整理得-x k n 1i n1i i i n 1i i i 2i =+∑∑∑===θθθμY 0x -x k x i n1i n1i i n1i 2i i i =+∑∑∑===Y θμ孔道摩阻损失及锚圈口摩阻损失测定:主动端上工作锚、工作锚夹片,被动端不上,其余步骤均和孔道摩阻损失测定相同。

预应力损失测试方法

预应力损失测试方法一、孔道摩擦损失测试方法采用千斤顶测试孔道摩擦损失时,应配置压力传感器或精密压力表对张拉力进行度量,测力系统的不确定度不应大于1%。

测试步骤如下:1、梁的两端安装千斤顶后同时张拉,压力表读数保持一定数值(约4MPa)。

2、一端固定,另一端张拉。

张拉时分级升压,直至张拉控制拉力。

如此反复进行3次,取两端传感器或精密压力表压力差的平均值。

3、仍按上述方法,但调换张拉端和固定端,取测得的两端3次压力差的平均值。

4、将上述两次压力差平均值再次平均,即为孔道摩擦损失的测定值。

5、如果两端锚垫板扩孔段与预埋管道连接处预应力筋弯折形成摩擦损失时,上述测定值应考虑锚口摩擦损失的影响。

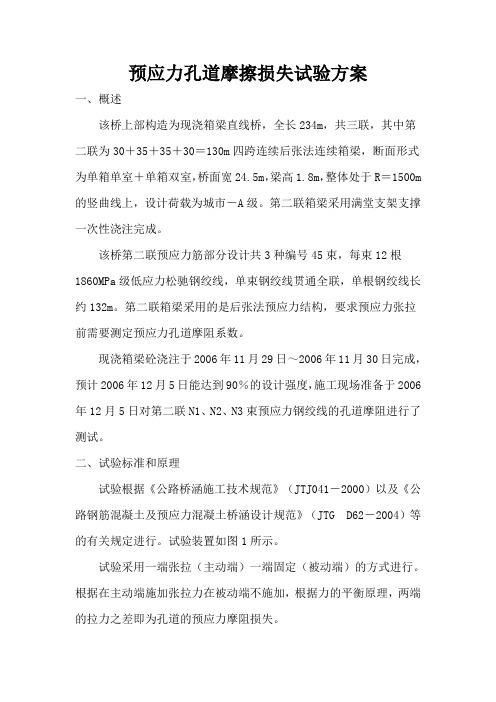

二、锚口摩擦损失测试方法锚口摩擦损失测定应在张拉台座或留有直孔道的混凝土试件上进行,张拉台座或混凝土试件长度不应不小于3m。

锚具、千斤顶、传感器、预应力筋应同轴(图1)。

张拉力采用压力传感器度量,测力系统的不确定度不应大于1%。

图1 锚口摩擦损失测试装置1-预应力筋;2-工具锚;3-主动端千斤顶;4-对中垫圈;5-主动端传感器;6-限位板;7-工作锚(含夹片);8-锚垫板;9-螺旋筋;10-混凝土试件(台座);11-试件中预埋管道;12-钢质约束环;13-被动端千斤顶;14-被动端传感器在混凝土试件上测试时,试件预留孔道应顺直,且直径应比锚垫板小口内径稍大,试件锚固区配筋及构造钢筋应按设计要求配置。

测试步骤如下:1、 两端同时张拉,压力表读数保持一定数值(约4MPa);2、 一端固定,另一端张拉至控制拉力。

设张拉端传感器测得的控制拉力为1P 时,固定端传感器相应读数为2P ,则锚口摩擦损失为:21P P P -=∆ (1)测试反复进行3次,取平均值。

3、 如两端均安装被测锚具应调换张拉端,同样按上述方法进行3次,取平均值的1/2为锚口摩擦损失。

三、 变角张拉摩擦损失测试方法1、 测试用的组装件应由变角装置、预应力筋组成,组装件中各根预应力筋应等长,初应力应均匀。

预应力管道摩阻试验方案1

预应力管道摩阻试验方案本工程砼强度达到设计强度的85%,弹模达到设计的80%时需对预应力筋进行张拉。

为准确计算理论伸长量及验证设计计算时采用的K 、μ值的合理性,项目部在预应力张拉施工之前将进行管道摩阻试验。

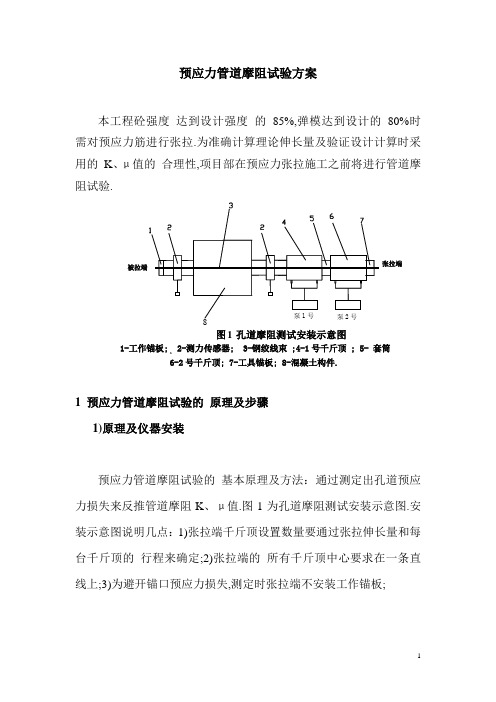

1 预应力管道摩阻试验的原理及步骤 1)原理及仪器安装预应力管道摩阻试验的基本原理及方法:通过测定出孔道预应力损失来反推管道摩阻K 、μ值。

图1为孔道摩阻测试安装示意图。

安装示意图说明几点:1)张拉端千斤顶设置数量要通过张拉伸长量和每台千斤顶的行程来确定;2)张拉端的所有千斤顶中心要求在一条直线上;3)为避开锚口预应力损失,测定时张拉端不安装工作锚板;1-工作锚板; 2-测力传感器; 3-钢绞线束 ;4-1号千斤顶 ; 5- 套筒6-2号千斤顶; 7-工具锚板; 8-混凝土构件。

图 孔道摩阻测试安装示意图1 泵2号泵1号 张拉端被拉端2)试验步骤及数据计算①张拉端分三级控制进行张拉(0.2P,0.6P,1.0P),测出被拉端的应力。

②按上述方法反复进行测试三次,取平均值可得到P被、P主。

③张拉端与被拉端对调,重复步骤①、②④对两端再次平均,可得到P被、P主的统计数,它作为计算K、µ值的已知数据。

⑤试验过程中所测得的所有数据均填写在表1中。

⑥有了预应力损失值,便可通过式(1)、(2)计算出摩阻系数µ、摩阻因数K。

µ=[-ln(P被/P主)-KL]/θ (1)K=-[µθ+ln(P被/P主)]/K (2)式中µ—摩阻系数,即预应力筋与孔道壁的摩擦系数;K—摩阻因数,即孔道每米局部偏差对摩擦的影响因素;P主—张拉端的控制力,单位:KN;P被—被动端的测力,单位:KN;θ—累计转角,单位:rad;L—束长,单位:m;通过公式(1)、(2)来计算K、μ值时,只要把K(取0.0015)看为固定值,可计算出μ值,或把μ(取0.25)看为固定值,可计算出K值。

预应力混凝土桥梁摩阻损失试验研究

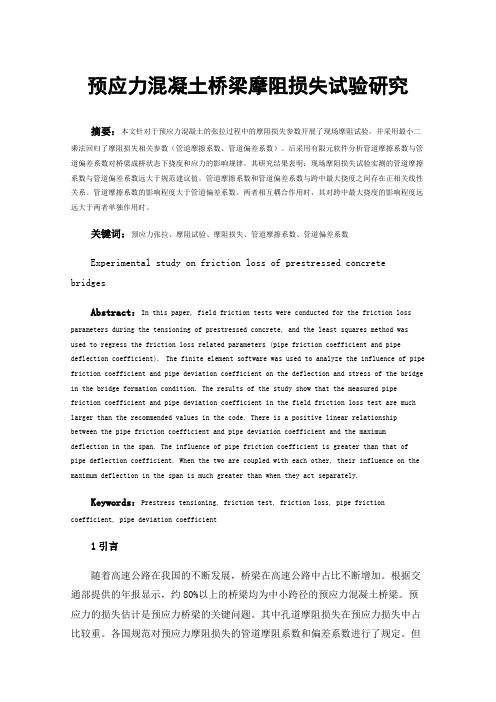

预应力混凝土桥梁摩阻损失试验研究摘要:本文针对于预应力混凝土的张拉过程中的摩阻损失参数开展了现场摩阻试验,并采用最小二乘法回归了摩阻损失相关参数(管道摩擦系数、管道偏差系数)。

后采用有限元软件分析管道摩擦系数与管道偏差系数对桥梁成桥状态下挠度和应力的影响规律。

其研究结果表明:现场摩阻损失试验实测的管道摩擦系数与管道偏差系数远大于规范建议值。

管道摩擦系数和管道偏差系数与跨中最大挠度之间存在正相关线性关系。

管道摩擦系数的影响程度大于管道偏差系数。

两者相互耦合作用时,其对跨中最大挠度的影响程度远远大于两者单独作用时。

关键词:预应力张拉、摩阻试验、摩阻损失、管道摩擦系数、管道偏差系数Experimental study on friction loss of prestressed concretebridgesAbstract:In this paper, field friction tests were conducted for the friction loss parameters during the tensioning of prestressed concrete, and the least squares method was used to regress the friction loss related parameters (pipe friction coefficient and pipe deflection coefficient).The finite element software was used to analyze the influence of pipe friction coefficient and pipe deviation coefficient on the deflection and stress of the bridge in the bridge formation condition. The results of the study show that the measured pipefriction coefficient and pipe deviation coefficient in the field friction loss test are much larger than the recommended values in the code. There is a positive linear relationship between the pipe friction coefficient and pipe deviation coefficient and the maximumdeflection in the span. The influence of pipe friction coefficient is greater than that of pipe deflection coefficient. When the two are coupled with each other, their influence on the maximum deflection in the span is much greater than when they act separately.Keywords:Prestress tensioning, friction test, friction loss, pipe friction coefficient, pipe deviation coefficient1引言随着高速公路在我国的不断发展,桥梁在高速公路中占比不断增加。

预应力张拉锚口摩阻损失试验方法

锚圈口摩阻损失试验本实施性试验适合木刀沟特大桥30m连续T梁中跨中梁,孔道数为N1=7、N2=8、N3=8。

本试验目的在于测定孔道摩阻损失及锚圈口摩阻损失,确定超张拉系数。

本次试验在实体梁板(即曲线孔道)上进行,与《公路桥涵施工技术规范》(JTG/T F50-2011)附录测试方法不同(在直线孔道进行)。

其原因是:在实际施工过程中,直线孔道并不多见,往往包含曲线孔道,优点在于更贴近施工环境,得出的数据更加准确。

孔道摩阻试验确定试验原理:梁板两端均不上工作锚,锚固段控制油压为4Mpa,张拉端分级张拉按照300KN每级增加直至张拉控制应力,得出孔道摩阻损失应力;试验方法:1、试验前准备:穿好钢绞线的实体梁板(本次以单孔N2为测试孔)、配套锚具(工作锚、工作锚夹片、限位板、工作锚、工作锚夹片,配套的目的在于是钢绞线在同一轴线上,尽可能减少钢绞线与锚具摩擦,影响数据准确性。

2、孔道摩阻损失测定:主动端千斤顶吊装,不上工作锚,千斤顶与梁体之间垫工作锚,限位板,被动端千斤顶吊装,不上工作锚,千斤顶与梁体之间垫工作锚,限位板,油缸预先伸出10cm(1、防止油缸被拉损坏2、方便回油退工具锚夹片)。

测定:本次选择中梁中跨N2孔道(8束钢绞线)进行试验,主动端1#千斤顶分级张拉按照300KN每级增加直至张拉控制应力,被动端(2#千斤顶)读数,反复3 次。

调换主被动端,重复以上步骤 3 次。

)1()(con s μθσσ+--=kx e应力张拉端钢绞线锚下控制--con σ摩擦系数预应力钢筋与管道壁的--μ)之和(线管道部分切线的夹角从张拉端至计算截面曲rad --θ2v 22h θθθ+= 擦的影响系数管道每米局部偏差对摩--k 管道长度从张拉端至计算截面的--x根据以上公式推导出k 值和μ值,设主动端张拉力为P1,被动端为P2此时管道长度为x ,θ为管道全长的曲线包角,考虑上式两边同时乘以预应力钢绞线的有效面积则得出:)1(p p -p )(121μθ+--=kx e即)(12p p μθ+-=kx e,两侧取对数得()12/-ln P P kx =+μθ令)(12/p p -ln y =,则y =+μθkx由于测试误差和各孔道μ、k 值差异离散,利用最小二乘法原理,令2n 1i i i i -kx n 1)(∑=+=Y A μθ 要使上式得最小值,必须满足条件; 0=∂∂μA ,0k =∂∂A即i n 1i i i i -kx n 2θμθμ)(∑=+=∂∂Y A ,i n1i i i i x -kx n 2k )(∑=+=∂∂Y A μθ整理得-x k n 1i n1i i i n 1i i i 2i =+∑∑∑===θθθμY 0x -x k x i n1i n1i i n1i 2i i i =+∑∑∑===Y θμ孔道摩阻损失及锚圈口摩阻损失测定:主动端上工作锚、工作锚夹片,被动端不上,其余步骤均和孔道摩阻损失测定相同。

连续梁预应力摩阻损失测试方案

预应力摩阻损失测试试验方案_________ 有限公司20 年月日1.概述 (1)2. 检测依据 (1)3. 检测使用的仪器及设备 (1)4.孔道摩阻损失的测试 (1)4.1 测试方法 (1)4.2 试验前的准备工作 (2)4.3 试验测试步骤 (3)4.4 数据处理方法 (3)4.5 注意事项 (3)5.锚口及喇叭口摩阻损失测试 (5)5.1 测试方法 (5)5.2 测试步骤 (5)1.概述预应力摩阻测试包括锚口摩阻、管道摩阻、喇叭口摩阻三部分。

预应力摩阻损失是后张预应力混凝土梁的预应力损失的主要部分之一,预应力管道摩阻损失与管道材料性质、力筋束种类以及张拉工艺等有关,相差较大,最大可达45%。

工程中对预应力管道摩阻损失采用摩阻系数卩和管道偏差系数k来表征,虽然设计规范给出了一些建议的取值范围,但基于对实际工程质量保证和施工控制的需要,以及在不同工程中其管道摩阻系数差别较大的事实,在预应力张拉前,需要对同一工地同一施工条件下的管道摩阻系数进行实际测定,从而为张拉时张拉力、伸长量以及预拱度等的控制提供依据。

摩阻测试的主要目的一是可以检验设计所取计算参数是否正确,防止计算预应力损失偏小,给结构带来安全隐患;二是为施工提供可靠依据,以便更准确地确定张拉控制应力和力筋伸长量;三是可检验管道及张拉工艺的施工质量;四是通过大量现场测试,在统计的基础上,为规范的修改提供科学依据。

2. 检测依据(1)《铁路桥涵钢筋混凝土及预应力混凝土结构设计规范》(TB10002.3—2005)(2)《铁路桥涵施工规范》(TB10203-2002)(3)拟测试梁的设计图纸3. 检测使用的仪器及设备(1)2台千斤顶、2台高压油泵,2块0.4 级精密压力表。

(2)2台传感器, 1 台读数仪,2根配套连接线缆。

(3)工具锚2 套,工作锚 1 套,配套限位板 1 块。

(4)0.5mm精度钢板尺2把,记录用夹板2个,钢笔2,计算器1记录纸若干。

预应力混凝土管道摩阻实验

预应力混凝土管道摩阻实验预应力混凝土箱梁管道摩阻与锚圈口摩阻试验方案1.试验概况预应力混凝土箱梁为后张法预应力混凝土结构,预应力钢绞线采用φj15.24mm(单根截面积1.419cm2)高强度低松弛钢绞线,标准强度1860MPa。

纵向预应力束19-φj15.24管道采用内径100mm 高密度聚乙烯波纹管成孔,纵向预应力束12-φj15.24管道采用内径90mm高密度聚乙烯波纹管成孔。

纵向预应力束19-φj15.24、12-φj15.24采用群锚锚具,均为两端张拉。

箱梁纵向预应力束布置及管道相关参数见表1.1。

表1.1 预应力束布置及管道相关参数表钢束编号钢束规格束数管道长度L(cm) 管道曲线角θ(度)管道曲线角θ(rad)位置BF1 19-φj15.24 2 4748.2 140.2443 腹板BF2 19-φj15.24 2 4936.2 140.2443 腹板BF3 19-φj15.24 2 4921.5 140.2443 腹板BF4 19-φj15.24 2 4928.9 140.2443 腹板BB1 12-φj15.24 2 2596.1 29.70.5183 底板BB2a 12-φj15.24 2 3393.3 29.70.5183 底板BB2b 12-φj15.24 2 3394.7 29.70.5183 底板BB3 12-φj15.24 4 4866.0 10 0.1745 底板BT1 5-φj15.248 900 0 0 顶板2.试验内容本次试验包括两部分,管道摩阻试验和锚口摩阻试验。

其中,管道摩阻试验的试验管道为低端侧BF1、高端侧BF4、底板BB3。

主要通过测定三个管道张拉束主动端与被动端实测压力值,根据规范规定的公式计算摩擦系数μ和偏差系数k。

19孔群锚锚口摩阻试验在特制的混凝土试件上进行。

试验主要测定锚口的摩阻损失。

此外为测定喇叭口的摩阻损失,在试件上也要进行喇叭口的摩阻损失试验,方法是通过测试喇叭口与锚口摩阻损失之和,再从中扣除锚口摩阻损失,以确定喇叭口的摩阻损失。

预应力摩擦损失值的测定

预应力摩擦损失值的测定预应力摩擦损失值的测定是预应力混凝土结构设计和施工中非常重要的一个环节。

预应力摩擦损失值的准确测定能够保证预应力混凝土结构的设计和施工质量,提高结构的安全性和可靠性。

本文将分别从预应力摩擦损失的定义、测定方法和影响因素等几个方面进行阐述。

一、预应力摩擦损失的定义预应力摩擦损失是指在预应力构件的预应力张拉和锚固过程中,由于摩擦力的存在而导致的预应力损失。

摩擦力是指张拉钢束与锚具、导向器、预应力通道等接触面之间的摩擦力,其大小与接触面的材料性质、光洁度、表面处理等因素有关。

预应力摩擦损失的大小直接影响到预应力混凝土结构的受力性能和变形性能。

二、预应力摩擦损失的测定方法理论计算法:根据预应力构件的几何形状、材料性质和加载方式等参数,通过理论计算得出预应力摩擦损失的数值。

这种方法适用于简单的预应力构件,计算结果相对准确。

模型试验法:通过在实验室中建立预应力构件的模型,按照预定的加载方式进行试验,测量预应力损失的大小。

这种方法可以模拟实际工程的情况,但需要大量的时间和资源。

实际工程法:通过在实际工程中进行测量和观测,得出预应力摩擦损失的数值。

这种方法直接反映了实际工程中的情况,但受到施工条件和环境因素的影响。

三、影响预应力摩擦损失的因素材料性质:预应力构件中的混凝土和钢材的性质对摩擦损失有很大影响。

混凝土的强度、粘结性能和抗裂性能都会影响预应力摩擦损失的大小;钢材的光洁度、表面处理和锚固装置的摩擦系数也会对摩擦损失产生影响。

施工工艺:预应力构件的张拉和锚固过程中,施工工艺的合理性和操作的准确性都会影响预应力摩擦损失的大小。

如张拉力的大小和施加速度、锚固长度和锚具的布置等因素都会对摩擦损失产生影响。

外界环境:预应力构件在使用过程中所处的环境条件也会对摩擦损失产生影响。

如温度变化、湿度和盐碱环境等都会影响预应力摩擦损失的大小。

综上所述,预应力摩擦损失值的测定是预应力混凝土结构设计和施工中非常重要的一个环节。

预应力管道摩阻试验技术要求

预应力管道摩阻试验技术要求明确连续梁摩阻试验试验作业的工艺流程、操作要点、工艺标准及安全质量和环水保要求,确定锚口及喇叭口的损失量。

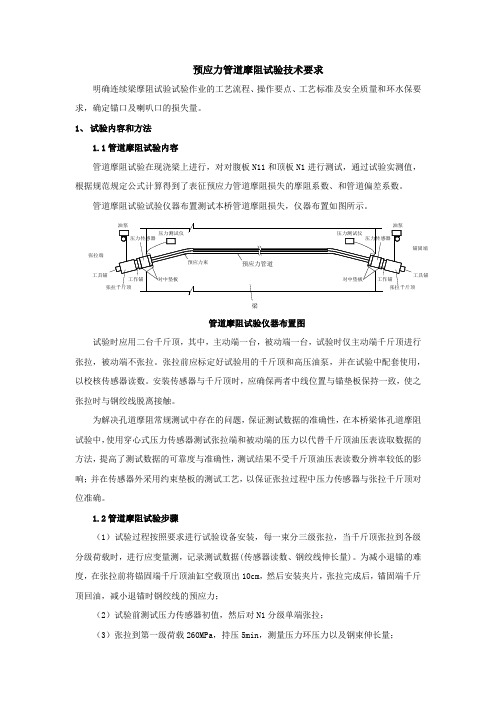

1、 试验内容和方法1.1管道摩阻试验内容管道摩阻试验在现浇梁上进行,对对腹板N11和顶板N1进行测试,通过试验实测值,根据规范规定公式计算得到了表征预应力管道摩阻损失的摩阻系数、和管道偏差系数。

管道摩阻试验试验仪器布置测试本桥管道摩阻损失,仪器布置如图所示。

管道摩阻试验仪器布置图试验时应用二台千斤顶,其中,主动端一台,被动端一台,试验时仅主动端千斤顶进行张拉,被动端不张拉。

张拉前应标定好试验用的千斤顶和高压油泵,并在试验中配套使用,以校核传感器读数。

安装传感器与千斤顶时,应确保两者中线位置与锚垫板保持一致,使之张拉时与钢绞线脱离接触。

为解决孔道摩阻常规测试中存在的问题,保证测试数据的准确性,在本桥梁体孔道摩阻试验中,使用穿心式压力传感器测试张拉端和被动端的压力以代替千斤顶油压表读取数据的方法,提高了测试数据的可靠度与准确性,测试结果不受千斤顶油压表读数分辨率较低的影响;并在传感器外采用约束垫板的测试工艺,以保证张拉过程中压力传感器与张拉千斤顶对位准确。

1.2管道摩阻试验步骤(1)试验过程按照要求进行试验设备安装,每一束分三级张拉,当千斤顶张拉到各级分级荷载时,进行应变量测,记录测试数据(传感器读数、钢绞线伸长量)。

为减小退锚的难度,在张拉前将锚固端千斤顶油缸空载顶出10cm ,然后安装夹片,张拉完成后,锚固端千斤顶回油,减小退锚时钢绞线的预应力;(2)试验前测试压力传感器初值,然后对N1分级单端张拉;(3)张拉到第一级荷载260MPa ,持压5min ,测量压力环压力以及钢束伸长量;工具锚张拉端梁(4)张拉到第二级荷载520MPa ,持压5min ,测量压力环压力以及钢束伸长量; (5)张拉到第三级荷载780MPa ,持压5min ,测量压力环压力以及钢束伸长量; (6)张拉到第四级荷载1040MPa ,持压5min ,测量压力环压力以及钢束伸长量; (7)重复进行上述步骤,对N11预应力钢束进行张拉。

预应力数控张拉工程锚口摩阻损失测试、摩阻损失试验、锚固回缩量测试

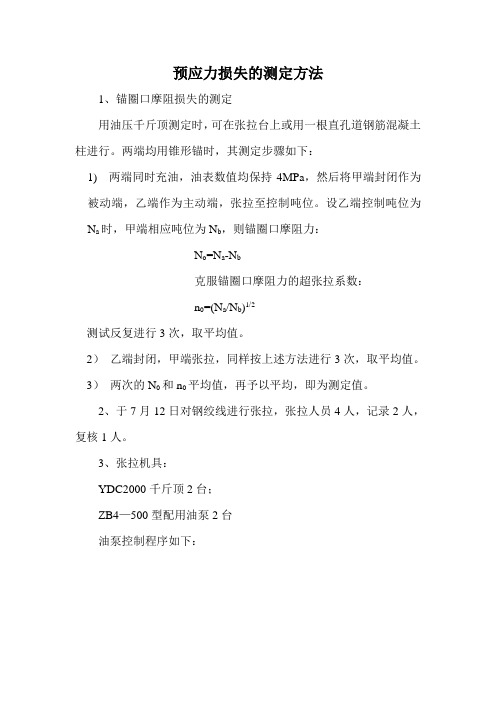

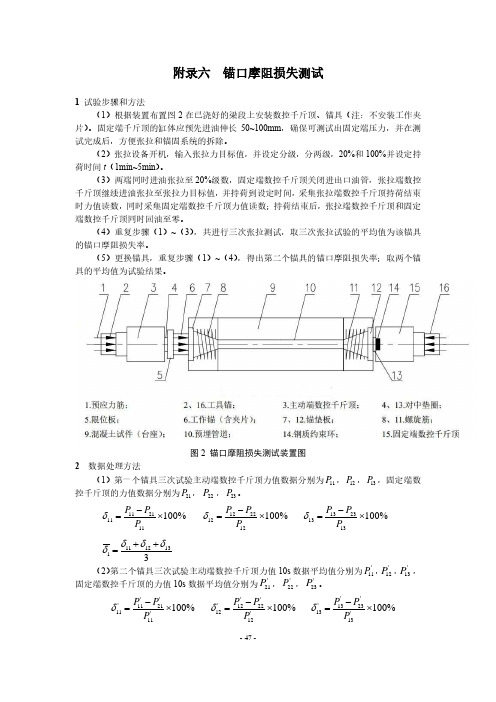

附录六 锚口摩阻损失测试1 试验步骤和方法(1)根据装置布置图2在已浇好的梁段上安装数控千斤顶、锚具(注:不安装工作夹片)。

固定端千斤顶的缸体应预先进油伸长50~100mm ,确保可测试出固定端压力,并在测试完成后,方便张拉和锚固系统的拆除。

(2)张拉设备开机,输入张拉力目标值,并设定分级,分两级,20%和100%并设定持荷时间t (1min~5min )。

(3)两端同时进油张拉至20%级数,固定端数控千斤顶关闭进出口油管,张拉端数控千斤顶继续进油张拉至张拉力目标值,并持荷到设定时间,采集张拉端数控千斤顶持荷结束时力值读数,同时采集固定端数控千斤顶力值读数;持荷结束后,张拉端数控千斤顶和固定端数控千斤顶同时回油至零。

(4)重复步骤(1)~(3),共进行三次张拉测试,取三次张拉试验的平均值为该锚具的锚口摩阻损失率。

(5)更换锚具,重复步骤(1)~(4),得出第二个锚具的锚口摩阻损失率;取两个锚具的平均值为试验结果。

图2 锚口摩阻损失测试装置图2 数据处理方法(1)第一个锚具三次试验主动端数控千斤顶力值数据分别为,,,固定端数控千斤顶的力值数据分别为,,。

(2)第二个锚具三次试验主动端数控千斤顶力值10s 数据平均值分别为'11P ,'12P ,'13P ,固定端数控千斤顶的力值10s 数据平均值分别为'21P ,'22P ,'23P 。

'''112111'11100%P P P δ−=⨯ '''122212'12100%P P P δ−=⨯ '''132313'13100%P P P δ−=⨯11P 12P 13P 21P 22P 23P 11211111100%P P P δ−=⨯12221212100%P P P δ−=⨯132********%P P P δ−=⨯11121313δδδδ++=''''11121313δδδδ++=则锚口摩阻损失'1112δδδ+=3 参数设定输入参数:(1)梁编号,预应力筋编号;(2)张拉目标值,张拉分级及持荷时间t (1min~5min ); 采集参数:(1)第一个锚具三次试验主动端数控千斤顶力值数据分别为,,,固定端数控千斤顶的力值数据分别为,,;(2)第二个锚具三次试验主动端数控千斤顶力值数据分别为'11P ,'12P ,'13P ,固定端数控千斤顶的力值数据分别为'21P ,'22P ,'23P 。

预应力损失的测定

预应力损失的测定方法

1、锚圈口摩阻损失的测定

用油压千斤顶测定时,可在张拉台上或用一根直孔道钢筋混凝土柱进行。

两端均用锥形锚时,其测定步骤如下:

1) 两端同时充油,油表数值均保持4MPa,然后将甲端封闭作为

被动端,乙端作为主动端,张拉至控制吨位。

设乙端控制吨位为N a时,甲端相应吨位为N b,则锚圈口摩阻力:

N o=N a-N b

克服锚圈口摩阻力的超张拉系数:

n0=(N a/N b)1/2

测试反复进行3次,取平均值。

2)乙端封闭,甲端张拉,同样按上述方法进行3次,取平均值。

3)两次的N0和n0平均值,再予以平均,即为测定值。

2、于7月12日对钢绞线进行张拉,张拉人员4人,记录2人,复核1人。

3、张拉机具:

YDC2000千斤顶2台;

ZB4—500型配用油泵2台

油泵控制程序如下:

4、试验全过程顺利并安全,全过程在监理工程师指导下进行。

(后附锚圈口摩阻损失的测定记录表)。

预应力管道摩阻实验

第六章宁夏吴忠黄河公路大桥主桥管道摩阻损失测试6.1 摩阻损失测试概述预应力筋过长或弯曲过多都会造成预应力筋的孔道摩擦损失,特别是弯曲多、弯曲半径小、弯曲角度较大的预应力筋,在两端张拉时,其中段的有效预应力损失很大,这种预应力的损失往往不容易准确地计算出来,因而其在张拉控制应力作用下的伸长值也无法准确计算。

作为张拉的控制条件,如果孔道有漏浆堵塞现象不校核伸长值,就会使有效预应力达不到设计的要求造成质量事故,另外,在连续刚构梁悬臂施工过程中,预应力孔道埋设与设计存在误差时,预应力损失也是不同的。

这时,设计单位若按照以往经验计算是不能真实反映实际施工情况的。

因此, 后张法预应力混凝土结构中孔道摩阻损失估算的准确程度会直接影响结构的使用安全,而施工中混凝土的质量、张拉工艺的优劣往往会影响孔道摩阻损失的大小,测量预应力筋摩阻力,是确保施工质量的有效措施。

按照《宁夏回族自治区吴忠黄河公路大桥监控细则》,需要对纵向预应力孔道摩阻损失实行现场测定。

6.2 摩阻损失测试依据1、中华人民共和国行业标准《公路桥涵施工技术规范》(JTJ041-2000);2、人民交通出版社《预应力技术及材料设备》(第二版);3、交通部公路科学研究院《宁夏回族自治区吴忠黄河公路大桥监控细则》;4、监理单位和设计单位提供的桥梁设计图纸;5、宁夏公路工程质量检测中心《压力传感器率定报告》。

6.3 摩阻损失测试目的及方法宁夏吴忠黄河公路大桥管道摩阻损失测试是针对塑料波纹管,虽然塑料波纹管的管道摩阻系数有理论值,但毕竟塑料波纹管应用时间不长,有必要做实验验证,同时管道摩阻系数的测试结果也为吴忠黄河公路大桥结构预应力设计和大桥施工提供参考,实现现场的预应力控制。

管道摩阻损失测试方法,按照业主意见方法采用传感器,采用《公路桥涵施工技术规范》(JTJ041-2000)中附录G-9 提供的测试方法,如图6-1 所示。

该测试方法与常规测试方法比较主要特点如下:⑴图6-1 中压力传感器的圆孔直径与锚板直径基本相等,如此可使预应力钢束以直线形式穿过喇叭口和压力传感器,钢束与二者没有接触,只是相当于将预应力钢束加长了,实验所测数据仅包括管道摩阻力,保证了管道摩阻损失测试的正确性。

预应力孔道摩擦损失试验方案

预应力孔道摩擦损失试验方案一、概述该桥上部构造为现浇箱梁直线桥,全长234m,共三联,其中第二联为30+35+35+30=130m四跨连续后张法连续箱梁,断面形式为单箱单室+单箱双室,桥面宽24.5m,梁高1.8m,整体处于R=1500m 的竖曲线上,设计荷载为城市-A级。

第二联箱梁采用满堂支架支撑一次性浇注完成。

该桥第二联预应力筋部分设计共3种编号45束,每束12根1860MPa级低应力松驰钢绞线,单束钢绞线贯通全联,单根钢绞线长约132m。

第二联箱梁采用的是后张法预应力结构,要求预应力张拉前需要测定预应力孔道摩阻系数。

现浇箱梁砼浇注于2006年11月29日~2006年11月30日完成,预计2006年12月5日能达到90%的设计强度,施工现场准备于2006年12月5日对第二联N1、N2、N3束预应力钢绞线的孔道摩阻进行了测试。

二、试验标准和原理试验根据《公路桥涵施工技术规范》(JTJ041-2000)以及《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)等的有关规定进行。

试验装置如图1所示。

试验采用一端张拉(主动端)一端固定(被动端)的方式进行。

根据在主动端施加张拉力在被动端不施加,根据力的平衡原理,两端的拉力之差即为孔道的预应力摩阻损失。

根据理论推导得,对于后张法张拉时,预应力钢筋于管道壁之间的摩擦引起的预应力损失,计算如下:式中-预应力钢筋与管道壁之间的摩擦引起的预应力损失;-主动端预应力钢筋的张拉控制力;-预应力钢筋与管道壁的摩擦系数;-从张拉端至计算截面曲线管道部分切线的夹角之和(rad);k-管道每米局部偏差对摩擦的影响系数;x-从张拉端至计算截面的管道长度。

这样,根据上述的试验装置和计算模型,可以得到预应力管道的摩阻系数。

采用图1的试验装置,由于试验时间比较短暂及现场张拉的事实,试验测试结果可以忽略预应力损失的其它部分,如锚具变形,钢筋回缩和接缝压缩等引起的预应力损失、预应力钢筋与台座之间的温差引起的预应力损失、混凝土的弹性压缩引起的预应力损失、以及预应力钢筋的应力松弛和混凝土的收缩和徐变等引起的预应力损失。

预应力数控张拉工程锚口摩阻损失测试、摩阻损失试验、锚固回缩量测试

附录六 锚口摩阻损失测试1 试验步骤和方法(1)根据装置布置图2在已浇好的梁段上安装数控千斤顶、锚具(注:不安装工作夹片)。

固定端千斤顶的缸体应预先进油伸长50~100mm ,确保可测试出固定端压力,并在测试完成后,方便张拉和锚固系统的拆除。

(2)张拉设备开机,输入张拉力目标值,并设定分级,分两级,20%和100%并设定持荷时间t (1min~5min )。

(3)两端同时进油张拉至20%级数,固定端数控千斤顶关闭进出口油管,张拉端数控千斤顶继续进油张拉至张拉力目标值,并持荷到设定时间,采集张拉端数控千斤顶持荷结束时力值读数,同时采集固定端数控千斤顶力值读数;持荷结束后,张拉端数控千斤顶和固定端数控千斤顶同时回油至零。

(4)重复步骤(1)~(3),共进行三次张拉测试,取三次张拉试验的平均值为该锚具的锚口摩阻损失率。

(5)更换锚具,重复步骤(1)~(4),得出第二个锚具的锚口摩阻损失率;取两个锚具的平均值为试验结果。

图2 锚口摩阻损失测试装置图2 数据处理方法(1)第一个锚具三次试验主动端数控千斤顶力值数据分别为,,,固定端数控千斤顶的力值数据分别为,,。

(2)第二个锚具三次试验主动端数控千斤顶力值10s 数据平均值分别为'11P ,'12P ,'13P ,固定端数控千斤顶的力值10s 数据平均值分别为'21P ,'22P ,'23P 。

'''112111'11100%P P P δ−=⨯ '''122212'12100%P P P δ−=⨯ '''132313'13100%P P P δ−=⨯11P 12P 13P 21P 22P 23P 11211111100%P P P δ−=⨯12221212100%P P P δ−=⨯132********%P P P δ−=⨯11121313δδδδ++=''''11121313δδδδ++=则锚口摩阻损失'1112δδδ+=3 参数设定输入参数:(1)梁编号,预应力筋编号;(2)张拉目标值,张拉分级及持荷时间t (1min~5min ); 采集参数:(1)第一个锚具三次试验主动端数控千斤顶力值数据分别为,,,固定端数控千斤顶的力值数据分别为,,;(2)第二个锚具三次试验主动端数控千斤顶力值数据分别为'11P ,'12P ,'13P ,固定端数控千斤顶的力值数据分别为'21P ,'22P ,'23P 。

桥梁预应力构件孔道摩阻试验方案

桥梁预应力构件孔道摩阻试验方案XXXX技术有限公司2014 年12月1 试验的意义和目的随着现代预应力技术的发展, 预应力混凝土在土木工程中的应用日益广泛。

特别是在桥梁结构中, 预应力技术更为普遍, 且大量采用后张法预应力施工技术。

但后张法预应力施工中, 预应力损失大, 准确计算困难。

在5种预应力损失( 混凝土收缩徐变, 预应力筋松弛, 锚头变形、预应力筋回缩和接缝压缩, 摩阻和混凝土弹性压缩) 中, 摩阻损失所占比例较大, 计算尤为困难。

对于弯曲长束预应力孔道, 摩阻损失高达40%以上。

预应力损失的准确计算是确定预应力筋中有效预应力的关键, 直接影响桥梁结构的使用性能。

对预应力损失估计过高, 可能使梁端混凝土局部破坏或梁体预拉区开裂, 且降低延性。

对预应力损失估计不足, 则不能有效提高预应力混凝土梁的刚度和抗裂性。

在现行桥梁规范中,对于一定的成孔材料其孔道摩阻系数μ是一个定值,并不考虑预应力钢绞线的数量、张拉力的吨位、曲率半径的影响。

但是实际上,当孔道曲率半径较小时,预应力钢绞线在同样的张拉控制力下,产生的径向作用很大,预应力钢绞线有陷入孔道内壁的趋势,将增大摩阻系数μ。

此外,随着预应力钢绞线根数的增加,沿小曲率半径布置的钢绞线受力不均匀,预应力钢绞线之间、钢绞线与孔道壁之间的摩阻也将有所不同,这些因素都将引起摩阻系数μ的增大。

一般来说,随着曲率半径的减小,预应力钢绞线数量的增加,摩阻系数μ也将增大。

如采用挂篮悬臂浇筑大跨径连续钢构桥时,精确计算预应力束的有效应力是保证施工过程中结构安全、成桥以后的线形和受力状态合理,需要考虑的重要因素之一。

然而,规范提供了孔道摩阻系数μ和偏差系数k的使用范围,但是范围太大,取不同的值,会得到完全不同的孔道摩阻损失。

虽然可以根据施工采用的结构材料,在试验室进行模型试验,但是试验室和施工现场环境相差较大,得出的结果相差甚远。

在《公路桥梁施工技术规范(JTG/T F50-2011)》中第7.8.5第一点“预应力张拉之前,宜对不同类型的孔道进行至少一个孔道的摩阻测试,通过测试所确定的μ值和k值宜用于对设计张拉控制应力的修正。

跨海大桥预应力管道摩阻试验方案范本

预应力管道摩阻试验方案本工程砼强度 达到设计强度 的 85%,弹模达到设计的 80%时需对预应力筋进行张拉.为准确计算理论伸长量及验证设计计算时采用的 K 、μ值的 合理性,项目部在预应力张拉施工之前将进行管道摩阻试验.1 预应力管道摩阻试验的 原理及步骤 1)原理及仪器安装预应力管道摩阻试验的 基本原理及方法:通过测定出孔道预应力损失来反推管道摩阻K 、μ值.图1为孔道摩阻测试安装示意图.安装示意图说明几点:1)张拉端千斤顶设置数量要通过张拉伸长量和每台千斤顶的 行程来确定;2)张拉端的 所有千斤顶中心要求在一条直线上;3)为避开锚口预应力损失,测定时张拉端不安装工作锚板;1-工作锚板; 2-测力传感器; 3-钢绞线束 ;4-1号千斤顶 ; 5- 套筒6-2号千斤顶; 7-工具锚板; 8-混凝土构件.图 孔道摩阻测试安装示意图1 泵2号泵1号 张拉端被拉端2)试验步骤及数据计算①张拉端分三级控制进行张拉(0.2P,0.6P,1.0P),测出被拉端的应力.②按上述方法反复进行测试三次,取平均值可得到P被、P主.③张拉端与被拉端对调,重复步骤①、②④对两端再次平均,可得到P被、P主的统计数,它作为计算K、µ值的已知数据.⑤试验过程中所测得的所有数据均填写在表1中.⑥有了预应力损失值,便可通过式(1)、(2)计算出摩阻系数µ、摩阻因数K.µ=[-ln(P被/P主)-KL]/θ (1)K=-[µθ+ln(P被/P主)]/K (2)式中µ—摩阻系数,即预应力筋与孔道壁的摩擦系数;K—摩阻因数,即孔道每米局部偏差对摩擦的影响因素;P主—张拉端的控制力,单位:KN;P被—被动端的测力,单位:KN;θ—累计转角,单位:rad;L—束长,单位:米;通过公式(1)、(2)来计算K、μ值时,只要把K(取0.0015)看为固定值,可计算出μ值,或把μ(取0.25)看为固定值,可计算出K值.有了K、μ值,可验证它的合理性,也可进行理论伸长量的计算,并上报各相关单位审批.2、试验对象及仪器选定项目部拟进行10条预应力索道的现场试验.初步选定(50+80+50)一联连续箱梁上,中跨编号为N11、N12、N13、N14、N15预应力索道各两条进行试验.估算出N11、N12、N13、N14、N15预应力索道的理论总伸长量分别为8.16厘米、11.76厘米、15.16厘米、18.26厘米、22.98厘米,试验时它们需要的千斤顶个数分别为1个、1个、1个、1个、2个.其它所需要的设备和仪器见图1.附件:工程施工现场应急预案及安全保证措施一、编制原则1、以人为本,安全第一原则。

预应力摩阻损失测试试验方案

预应力摩阻损失测试试验方案山东铁正工程试验检测中心有限公司二〇一0年十一月八日目录1.概述 (1)2. 检测依据 (1)3. 检测使用的仪器及设备 (1)4.孔道摩阻损失的测试 (2)4.1 测试方法 (2)4.2 试验前的准备工作 (3)4.3 试验测试步骤 (4)4.4 数据处理方法 (5)4.5 注意事项 (7)5.锚口及喇叭口摩阻损失测试 (8)5.1 测试方法 (8)5.2 测试步骤 (9)附件1. 测试记录表格 ........................................ 错误!未定义书签。

1.概述预应力摩阻测试包括锚口摩阻、管道摩阻、喇叭口摩阻三部分。

预应力摩阻损失是后张预应力混凝土梁的预应力损失的主要部分之一,对它的准确估计将关系到有效预应力是否能满足梁使用要求,影响着梁体的预拱变形,在某些情况下将影响着桥梁的整体外观等。

过高的估计会使得预应力张拉过度,导致梁端混凝土局部破坏或梁体预拉区开裂,且梁体延性会降低;过低的估计则不能施加足够的预应力,进而影响桥梁的承载能力、变形和抗裂度等。

预应力管道摩阻损失与管道材料性质、力筋束种类以及张拉工艺等有关,相差较大,最大可达45%。

工程中对预应力管道摩阻损失采用摩阻系数μ和管道偏差系数k来表征,虽然设计规范给出了一些建议的取值范围,但基于对实际工程质量保证和施工控制的需要,以及在不同工程中其管道摩阻系数差别较大的事实,在预应力张拉前,需要对同一工地同一施工条件下的管道摩阻系数进行实际测定,从而为张拉时张拉力、伸长量以及预拱度等的控制提供依据。

摩阻测试的主要目的一是可以检验设计所取计算参数是否正确,防止计算预应力损失偏小,给结构带来安全隐患;二是为施工提供可靠依据,以便更准确地确定张拉控制应力和力筋伸长量;三是可检验管道及张拉工艺的施工质量;四是通过大量现场测试,在统计的基础上,为规范的修改提供科学依据。

2. 检测依据(1)《公路桥涵钢筋混凝土及预应力混凝土结构设计规范》(TB10002.3—2005)(2)《公路桥涵施工规范》(TB10203-2002)(3)拟测试梁的设计图纸3. 检测使用的仪器及设备(1)2台千斤顶、2台高压油泵,2块0.4级精密压力表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

预应力摩阻损失测试试验方案岩土与结构实验中心二〇〇八年九月二十一日目录1.概述 (1)2. 检测依据 (1)3. 检测使用的仪器及设备 (1)4.孔道摩阻损失的测试 (2)4.1 测试方法 (2)4.2 试验前的准备工作 (3)4.3 试验测试步骤 (3)4.4 数据处理方法 (4)4.5 注意事项 (6)5.锚口及喇叭口摩阻损失测试 (6)5.1 测试方法 (6)5.2 测试步骤 (7)1.概述预应力摩阻测试包括锚口摩阻、管道摩阻、喇叭口摩阻三部分。

预应力摩阻损失是后张预应力混凝土梁的预应力损失的主要部分之一,对它的准确估计将关系到有效预应力是否能满足梁使用要求,影响着梁体的预拱变形,在某些情况下将影响着桥梁的整体外观等。

过高的估计会使得预应力张拉过度,导致梁端混凝土局部破坏或梁体预拉区开裂,且梁体延性会降低;过低的估计则不能施加足够的预应力,进而影响桥梁的承载能力、变形和抗裂度等。

预应力管道摩阻损失与管道材料性质、力筋束种类以及张拉工艺等有关,相差较大,最大可达45%。

工程中对预应力管道摩阻损失采用摩阻系数μ和管道偏差系数k来表征,虽然设计规范给出了一些建议的取值范围,但基于对实际工程质量保证和施工控制的需要,以及在不同工程中其管道摩阻系数差别较大的事实,在预应力张拉前,需要对同一工地同一施工条件下的管道摩阻系数进行实际测定,从而为张拉时张拉力、伸长量以及预拱度等的控制提供依据。

摩阻测试的主要目的一是可以检验设计所取计算参数是否正确,防止计算预应力损失偏小,给结构带来安全隐患;二是为施工提供可靠依据,以便更准确地确定张拉控制应力和力筋伸长量;三是可检验管道及张拉工艺的施工质量;四是通过大量现场测试,在统计的基础上,为规范的修改提供科学依据。

受中铁×××制梁厂的委托,石家庄铁道学院岩土与结构实验中心拟于2008年×月×日开始对××××进行预应力摩阻测试。

2. 检测依据(1)《铁路桥涵钢筋混凝土及预应力混凝土结构设计规范》(TB10002.3—2005)(2)《铁路桥涵施工规范》(TB10203-2002)(3)拟测试梁的设计图纸3. 检测使用的仪器及设备(1)2台千斤顶、2台高压油泵,2块0.4级精密压力表。

(2)2台传感器,1台读数仪,2根配套连接线缆。

(3)对中专用工装。

根据现场条件确定。

(4)工具锚2套,工作锚1套,配套限位板1块。

(5)0.5mm精度钢板尺2把,记录用夹板2个,钢笔2,计算器1,记录纸若干。

4.孔道摩阻损失的测试4.1 测试方法管道摩阻常规测试方法以主被动千斤顶法为主,该方法主要存在测试不够准确和测试工艺等问题。

其一:由于千斤顶内部存在摩擦阻力,虽然主被动端交替测试可消除大部分影响,但仍存在一定的影响;其二:千斤顶主动和被动张拉的油表读数是不同的,需要在测试前进行现场标定被动张拉曲线;其三:在测试工艺上,力筋从喇叭口到千斤顶张拉端的长度不足,使得力筋和喇叭口有接触,产生一定的摩擦阻力,也使得测试数据包含了该部分的影响。

为解决上述问题,保证测试数据的准确,使用压力传感器测取张拉端和被张拉端的压力,不再使用千斤顶油表读取数据的方法。

为保证所测数据准确反映管道部分的摩阻影响,在传感器外采用约束垫板的测试工艺,其测试原理如图1所示。

采用该试验装置,由于力传感器直接作用在工具锚或千斤顶与梁体之间,因此各种压缩变形等影响因素在张拉中予以及时补偿,同时测试的时间历程比较短,避免了收缩与徐变等问题,因而两端力的差值即为管道的摩阻损失。

另外,为减少测试误差,采用固定端和张拉端交替张拉的方式进行,即测试过程中完成一端张拉后进行另一端的张拉测试,重复进行3次,每束力筋共进行6次张拉测试,筋以直线形式穿过喇叭口和压力传感器,力筋与二者没有接触,所测数据仅包括管道摩阻力,保证了管道摩阻损失测试的正确性。

而常规测试中所测摩阻力包括了喇叭口的摩阻力,测试原理上存在缺陷。

(2) 数据准确可靠:采用穿心式压力传感器提高了测试数据的可靠性和准确性,不受张拉千斤顶的影响。

(3) 安装简单,拆卸方便:实测中仅使用一个千斤顶,被动端不再安装千斤顶,使得测试安装工作量大为减小。

实测时预先将千斤顶油缸略加顶出,以便拆卸张拉端夹片;被动端夹片的拆卸待张拉千斤顶回油后,摇晃力筋即可拆卸夹片。

(4) 力筋可正常使用:从喇叭口到压力传感器外端,力筋与二者没有接触,不会对这部分力筋造成损伤,即两个工作锚之间的力筋没有损伤,可以正常使用。

(5) 对于较长的预应力钢束,如果千斤顶的行程不足时,为避免重复倒顶引起预应力钢筋回缩造成的误差,可以采取在张拉端用2台千斤顶串联后同时张拉。

4.2 试验前的准备工作(1)原始数据收集。

包括孔道钢束参数(钢束工作长度、起弯角、锚固时的控制力、钢束组成、设计钢束伸长值)、成孔方式、锚具情况(生产厂家、规格型号、厂家提供的锚口摩阻损失率)、钢绞线参数(生产厂家、型号规格、实测弹性模量)。

(2)传感器、读数仪、千斤顶、高压油泵、精密压力表(0.4级)检查。

(3)传感器和读数仪的系统标定(用压力机),千斤顶和精密压力表的标定(用标定好的传感器、读数仪)。

千斤顶应标定进油、回油曲线。

(4)根据标定结果,按每级5MPa确定张拉分级。

(5)现场确定传感器、千斤顶对中方法,检查位置是否有干涉。

(6)按照代表性原则选择试验孔道,每种线形的孔道基本包括在内,至少选择6个孔道,所选孔道基本均匀分布在截面的两侧,计算所选试验孔道钢绞线的下料长度并下料、穿束。

(7)孔道、梁端面清理干净。

(8)准备足够的记录表格。

记录表格的格式见附件1。

(9)试验前应对有关人员进行技术交底。

4.3 试验测试步骤(1)根据试验布置图安装传感器、锚具、锚垫板、千斤顶。

(2)锚固端千斤顶主缸进油空顶100mm(根据钢束理论伸长值确定)关闭,两端预应力钢束均匀楔紧于千斤顶上,两端装置对中。

(3)千斤顶充油,保持一定数值(约4MPa )。

(4)甲端封闭,乙端张拉。

根据张拉分级表,张拉端千斤顶进油进行张拉,每级均读取两端传感器读数,并测量钢绞线伸长量,每个管道张拉二次;(5)仍按上述方法,但乙端封闭,甲端张拉,用同样方法再做一遍;(6) 张拉完后卸载至初始位置,退锚进行下一孔道钢绞线的测试。

每级荷载下均需记录的测试数据有:主动端与被动端压力传感器读数、张拉端的油缸伸长量、油表读数、张拉端夹片外露量,所测数据均在记录本上即时记录。

4.4 数据处理方法(1)二元线性回归法计算μ、K 值分级测试预应力束张拉过程中主动端与被动端的荷载,并通过线性回归确定管道被动端和主动端荷载的比值,然后利用二元线性回归的方法确定预应力管道的k 、μ值。

计算公式为:⎪⎪⎩⎪⎪⎨⎧=+=+∑∑∑∑∑∑======n i n i n i i i i i i n i n i n i i i i i i l l k l l k 11121112ξθμθξθθμ 式中 i ξ——第i 个管道对应的值)P /P ln(12i -=ξ,P 1、P 2分别为主动端与被动端传感器压力;i l ——第i 个管道对应力筋的水平投影长度(m);i θ——第i 个管道对应力筋的空间曲线包角(rad),曲线包角的实用计算以综合法的计算精度较好,其表达式为:22V H θθθ+=式中:H θ为空间曲线在水平面内投影的切线角之和;V θ为空间曲线在圆柱面内展开的竖向切线角之和。

n ——实际测试的管道数目,且不同线形的力筋数目不小于2;μ——钢筋与管道壁间的摩擦系数;k ——管道每米局部偏差对摩擦的影响系数。

二元线性回归法是建立在数理统计基础上的计算方法,如果原始数据离散性大,则计算结果不稳定,任意增加或减少几组数据会造成结果的较大变动,反之则可证明原始数据的稳定性。

只有原始数据稳定可靠的情况下方可采用此法。

(2)固定μ值算k 值由于梁两端孔道位置均被端模板固定,故认为弯起的角度一般不会出现较大的波动,整个孔道摩阻系数的变化主要取决于孔道位置偏差;μ值是材料固有性质,和施工工艺没有关系,故可确定一固定的μ值,计算k 。

μ值的确定有两种方法,一是直接取规范规定值,二是测出μ值。

μ值的测试可委托有关机构进行。

(3)张拉时钢绞线非弹性伸长值计算①从张拉第一级起,逐级记录千斤顶油缸伸长值l i ;②根据每级千斤顶油缸伸长值,计算每一级的钢绞线伸长值:Δl i =l i -l i-1;③取Δl i 相差最小的若干值求其平均值,一般是从第二级算起,并扣除传力锚固前的一级(该级往往不是级差的整倍数),计算方法为:N l l n ni ∑∆=∆,④钢绞线非弹性伸长值=)(l l i ∆-∆∑,此处Δl i 一般取第一、二级即可。

(4)钢绞线伸长值精确计算①被动端锚外钢束伸长值计算YY B A E L P L 111=∆ 被动端锚外长度—被动端千斤顶压力—其中:11L P B②孔道长度范围内钢束伸长值计算)1()()(22222kL y y A e kL A E L P L +--+⋅⋅=∆μθμθ 其中:ΔL 2——钢绞线伸长值;P A 2——持荷5min 后主动端锚下力;L 2——钢绞线工作长度;E y ——钢绞线弹性模量;A y ——钢绞线束截面积。

③主动端锚外伸长值计算Y Y A A E L P L 313=∆ 被动端锚外长度—主动端千斤顶压力—其中:31L P A④钢绞线伸长值:321L L L L ∆+∆+∆=∆(5)试验中钢绞线伸长值的估算YY B A A E L L L P P L 2))((32122+++=∆ 被动端锚下压力—主动端锚下压力—其中:22B A P P4.5 注意事项(1)张拉千斤顶与压力传感器的安装顺序如图1所示,被动端(锚固端)的钢环板换成千斤顶,约束垫板换成对中套(和压力传感器配套的)或限位板。

(2)千斤顶、压力传感器和喇叭口要严格对中(中心线重合),不要使压力传感器发生偏载,要使压力传感器均匀受压。

(3)被动端锚固用的千斤顶,在张拉前主缸空顶10cm 关闭,以便于退锚。

(4)千斤顶安装时,要注意油缸的方向,应使油缸向外便于测伸长值。

(5)试验前检查压力表指针是否在零读数位置。

(6)由于实际张拉为两端张拉,而试验为一端张拉,因此千斤顶行程可能不够。

可采用张拉端串联两台顶。

(7)试验中应及时处理数据,发现数据反常,应查找原因,看传感器是否对中或千斤顶是否已经稳住,并应增加试验次数。

每做完一束均要计算实测伸长值、理论伸长值并校核误差。

(8)钢束弯起角指其圆心角,等于弧长除以半径。

5.锚口及喇叭口摩阻损失测试5.1 测试方法由于张拉过程中力筋不可避免的与喇叭口和锚圈口接触并发生相对滑动,必然产生摩擦阻力,而这些摩擦阻力包括在张拉控制应力中。