制程涨缩管控制度

PCB生产涨缩管控

内容

涨缩制程管控方法 涨缩异常处理

2

1.尺寸涨缩概述

什么是尺寸涨缩?

尺寸涨缩通常就是指PCB制作流程中,其基材吸湿而澎涨,脱湿而收 缩之尺寸变化的过程.愈高温愈易吸湿,因而愈高温高湿时,尺寸变化更 大.

尺寸涨缩对PCB的影响?

尺寸涨缩对各制程的作业有很大的影响,它将影响到钻孔与内层的

对准度,外层和防焊,文字的对准度,以及成品的尺寸公差.

富士DX L2 富士DX L3 富士DX L4 富士DX L5 富士DY L2 富士DY L3 富士DY L4 富士DY L5

2.0 1.5 1.0 0.5 0.0 -0.5 -1.0 -1.5 -2.0

發放值 4小時變化 8小時變化 16小時變化 16小時總變化

结果:

E162C6014DD内层底片:上机后十六小时与上机前对比DX最大变化缩1.5mil,DY最

玻 尺安測試值 TG點 布 經向(Warp) 緯向(Fill)

D F G G 138.14 138.14 136.12 136.23 136.12 137.6 135.23 137.91 136.23 138.9 138.9 138.9 138.1 138.1 138.1 138.1 138.1 -0.0087% -0.0011% -0.0439% -0.0439% -0.0206% -0.0152% -0.0396% -0.0055% -0.0396% -0.0050% -0.0013% -0.0114% -0.0069% -0.0026% -0.0103% -0.0026% -0.0035% -0.0079% -0.0121% -0.0449% -0.0449% -0.0165% -0.0033% -0.0440% -0.0058% -0.0440% -0.0090% -0.0181% -0.0039% -0.0142% -0.0070% -0.0095% -0.0070% -0.0111%

管理干部如何做好制程管制与整理整顿

管理干部如何做好制程管制与整理整顿管理干部如何做好制程管制与整理整顿制程管制和整理整顿是企业管理中非常重要的环节,对于提高生产效率、优化管理流程、提升产品质量都起到至关重要的作用。

作为管理干部,要想在制程管制和整理整顿方面做好工作,需要具备一定的管理能力和技巧。

下面我将从以下三个方面介绍如何做好制程管制与整理整顿。

一、建立合理的制程管制体系制程管制是指对企业产品生产流程中的每个环节进行规范和控制,以确保产品质量的稳定和可靠。

建立合理的制程管制体系需要注意以下几点:1.明确责任分工:制程管制需要涉及到不同部门和不同岗位的工作,管理干部要明确各个部门和岗位的责任分工,确保每个环节都能够及时、准确地完成工作。

2.建立规范操作流程:制程管制需要有详细的操作流程,包括各种生产工艺、质量检验的程序和标准等,管理干部要指导员工按照规范操作流程进行工作,确保每个环节的操作都符合标准要求。

3.加强质量控制:制程管制的核心是质量控制,管理干部要加强对关键环节的质量控制,通过设立质量检验点、制定严格的质量检验标准等方式,确保产品的质量稳定和可靠。

二、积极开展整理整顿活动整理整顿是指对企业内部各个方面进行系统整理和整顿,消除混乱、减少浪费,提高工作效率和生产效益。

管理干部在开展整理整顿活动时,应注意以下几点:1.制定整理整顿计划:管理干部要制定详细的整理整顿计划,明确整理整顿的目标和内容,包括对各个部门的整理整顿方案,以及整理整顿的时间节点等。

2.组织全员参与:整理整顿是一项需要全员参与的工作,管理干部要组织好各个部门和员工的协作,提高全员参与整理整顿的积极性和主动性。

3.改善工作环境:整理整顿活动要注重改善工作环境,包括整理办公桌面、清理工作区域、优化仓储布局等,提高员工的工作效率和工作体验。

4.优化工作流程:整理整顿活动还要重点优化工作流程,包括消除冗余环节、优化工作排程、提高工作效率等,以提高生产效益和产品质量。

操作方法及制程管制标准

操作方法及制程管制标准

操作方法及制程管制标准包括以下步骤:

调查本单位现行的生产工艺、已投入生产的生产设备(设施)、在用的工具、作业场所环境等有关资料及情况。

进行危险、危害辨识,找出潜在的错误释放的能量(危害因素)及其活动轨迹,以及生产操作者的活动轨迹,确定错误释放的能量(危害因素)的活动轨迹与生产操作者的活动轨迹在时间、空间上的交叉点。

针对危险、危害辨识找出的错误释放的能量(危害因素)的活动轨迹与生产操作者的活动轨迹在时间、空间上的交叉点,制定相应的规范、约束操作者的行为,以防止人的活动轨迹与错误释放的能量(危害因素)的活动轨迹在时间、空间上的交叉的《安全操作对策措施(包括正确使用劳动防护用品的对策措施)》。

由设备管理部门制定如何正确操纵设备(设施),以防止因操作不当而导致设备(设施)损坏事故的《设备设施)技术操作规程》。

拟定安全操作规程条文,对《安全操作对策措施(包括正确使用劳动防护用品的对策措施)》、《设备(设施)技术操作规程》和《实施细则》作归纳、文字整理,按工种(工作岗位)、工序拟定安全操作规程。

征求修改意见,把拟定的安全操作规程(征求意见稿)印发给有关部门、有关人员,广泛征求修改意见,以求这些安全操作规程既有安全性又有可行性。

修改定稿,对修改意见加以研究、分析,采用其中合理的意见,修改定稿。

报领导审批,把经修改定稿的安全操作规程(报批稿)报生产经营单位的主要负责人审批。

发文颁布。

以上就是操作方法及制程管制标准的详细步骤,按照这个流程制作出来的操作方法及制程管制标准既安全又实用。

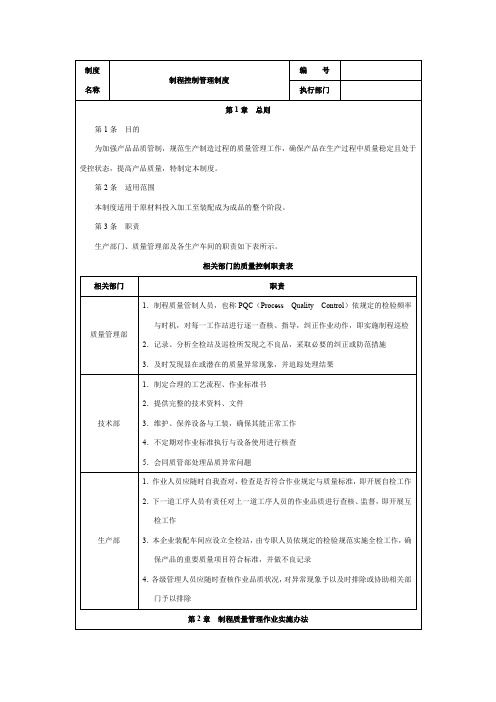

制程控制管理制度

第4条制程质量管理人员工作内容

为对制造过程的质量进行有效控制,质量管理部应建立一个能够稳定生产合格产品的管理网络,抓好每个环节上的质量保证和预防工作,对影响产品品质的因素进行全面的控制,其主要的工作内容如下。

1.严把材料品质关。

2.制定检查标准与工艺规程。

3.对生产过程进行管理与分析,协助生产部门做好产品质量管理。

4.掌握产品质量动态,加强对不合格品的管理。

5.过程巡检及产品质量异常原因的分析与处理。

6.半成品库存的抽检及报废品的鉴定。

7.监督仪器、量规的管理与校正。

8.对作业标准与工艺流程提出改善意见或建议。

9.加强作业人员的技术指导与培训。

第5条制程质量控制程序

制程质量管理人员的工作程序如下图所示。

开

了解各车间生产计划情况

准备及查找相关资料

协助各车间开展

相关工作

在各车间生产过程中定时巡检

对巡检状况进行处理与记录

结

制程质量控制程序

第6条制程质量控制作业细则

1.操作人员确依操作标准操作,且于每一批的第一件加工完成后,必须经过有关人员实施首件检查,待检查合格后才能继续加工,各组组长并应实施随机检查。

2.检查站人员确依检查标准检查,不合格品检修后需再经检查合格后才能继续加工。

一、产品检验记录表

车间:填写日期:年月日

二、制程质量检验表

产品名称:部门:页次:

三、质量异常通知单

通知单位:填写日期:年月日

八、不良项目调查表

检验员:部门主管:

九、质量不良率分析表

编号:填写日期:年月日

操作者:经办人:主管:。

制程管制

一:定義 定義

制程:產品的製造過程,由材料﹑零件上生產線到製成成品,包裝這 一段過程. 管制:管理,有計劃,有順序,有執行,能改正. 制程管制:在製造過程中,利用工程知識與統計方法,將製造條件包 括材料﹑机械 ﹑人員﹑方法和環境等充分標準化,并控制其變動在 管制狀態下,使產品品質符合規格要求,如製程有異常現象時,則找 出異常原因,并加消除預防其再度發生的連續工作.

制程管制

課程目的

1.進一步加深對系統文件的認識和理解, 並能結合實際作業加以運用。 2.通過對案例的分析使受訓人員認識到由 於員工的疏忽,而對產品品質影響的重 要性。 3.宣導不斷提升工作的品質,提高工作的技 能,從而促進產品品質的提高。

課 程 大 綱

一、製程管制之定義 二、製程變異的來源 三、製程管制權責 四、製程管制與作業辦法 五、製程不良品管理 六、一般產品表面等級劃份及述語 七、判定的等級劃分 八、制程管制與檢測部分參考文件及表單 九、品質異常處理

五:制程不良品管理內容: 制程不良品管理內容:

1.當作業員在自主檢查時發現有尺寸和外觀的不良時,應立即把不良品做好標示和隔離,且通 知現場IPQC和領班進行確認. 2.IPQC對不良品進行確認后,開立制程品質異常處理單 于相關單位分析原因,提出改善對策,且 在不良品之外包裝上貼上紅色標簽(退貨標簽). 3.現場人員收到異常單時,對不良品進行隔離分析,並由生產主管決定是否下模維修或調機生 產. 4.針對外觀不良之產品,由品管簽出限度樣品,作業員依樣品對不良品進行挑選.良品入庫,不良 品做報廢處理. 5.模修人員把模具維修完畢后,先進行自主檢查,如OK則連同模具異常維修記錄表送于品管確 認;如NG則繼續維修. 6.品管接到維修后之產品,進行初件檢驗后如OK,則通知現場人員可開機生產,並把相關記錄于 制程巡回檢查表中,蓋上模修初件章;如NG則在維修記錄表上寫明原因連同產品退回模修人員.

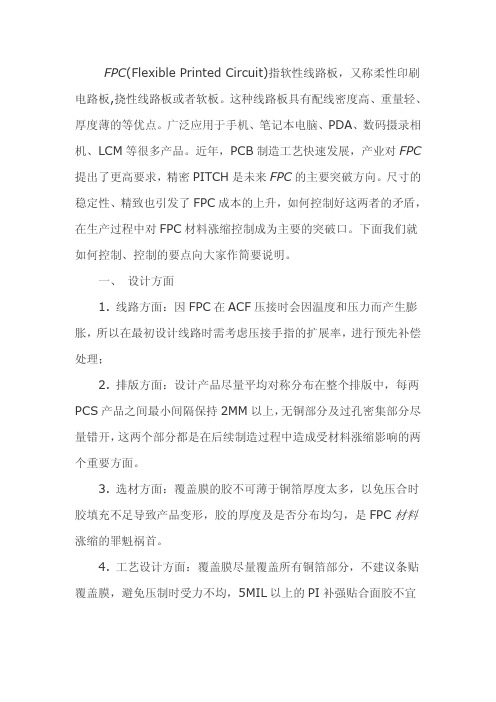

FPC材料涨缩的控制方法

FPC(Flexible Printed Circuit)指软性线路板,又称柔性印刷电路板,挠性线路板或者软板。

这种线路板具有配线密度高、重量轻、厚度薄的等优点。

广泛应用于手机、笔记本电脑、PDA、数码摄录相机、LCM等很多产品。

近年,PCB制造工艺快速发展,产业对FPC 提出了更高要求,精密PITCH是未来FPC的主要突破方向。

尺寸的稳定性、精致也引发了FPC成本的上升,如何控制好这两者的矛盾,在生产过程中对FPC材料涨缩控制成为主要的突破口。

下面我们就如何控制、控制的要点向大家作简要说明。

一、设计方面1. 线路方面:因FPC在ACF压接时会因温度和压力而产生膨胀,所以在最初设计线路时需考虑压接手指的扩展率,进行预先补偿处理;2. 排版方面:设计产品尽量平均对称分布在整个排版中,每两PCS产品之间最小间隔保持2MM以上,无铜部分及过孔密集部分尽量错开,这两个部分都是在后续制造过程中造成受材料涨缩影响的两个重要方面。

3. 选材方面:覆盖膜的胶不可薄于铜箔厚度太多,以免压合时胶填充不足导致产品变形,胶的厚度及是否分布均匀,是FPC材料涨缩的罪魁祸首。

4. 工艺设计方面:覆盖膜尽量覆盖所有铜箔部分,不建议条贴覆盖膜,避免压制时受力不均,5MIL以上的PI补强贴合面胶不宜过大,如无法避免则需将覆盖膜压合烘烤完成后再进行PI补强的贴合压制。

二、材料储存方面相信材料储存的重要性不用我多说,需严格按照材料供应商提供的条件存放,该冷藏的就冷藏,不可马虎。

三、制造方面1. 钻孔:钻孔前最好加烘烤,减少因基材内水份高含量造成后续加工时基板的涨缩加大。

2. 电镀中:应以短边夹板制作,可以减少摆动所产生的水应力造成变形,电镀时摆动能减小的尽量减小摆动的幅度,夹板的多少也有一定的关系,不对称的夹板数量,可用其他边料来辅助;电镀时,带电下槽,避免突然高电流对板的冲击,以免对板电镀造成不良影响。

3. 压制:传统压合机要比快压机涨缩小些,传统压机是恒温固化,快压机是热固化,所以传统压机控制胶的变化要稳定此,当然层压的排板也是相当重要的部分。

制造业生产排程调整管理制度

制造业生产排程调整管理制度一、引言制造业生产排程调整是指根据市场需求和生产资源的变化,对生产工序和时间进行合理规划和调整,以提高生产效率和降低成本。

为了实现生产排程的精确和高效,制定一套科学的管理制度是必要的。

本文将围绕制造业生产排程调整管理制度展开讨论。

二、制造业生产排程调整的重要性1. 提高生产效率:通过科学合理地调整生产排程,可以避免生产过程中因物料、设备等资源的不合理利用而造成生产停滞,提高生产效率。

2. 降低成本:通过合理的生产排程,可以优化生产资源的利用,减少设备闲置时间、物料浪费等现象,从而降低生产成本。

3. 提高交付准确度:通过精确的生产排程调整,可以确保产品按时交付,满足客户需求,提高客户满意度。

4. 提升企业竞争力:合理的生产排程调整可以有效提升企业的生产能力和市场竞争力,为企业的可持续发展提供有力支持。

三、制造业生产排程调整管理制度的要素1. 数据分析与预测:通过收集、整理和分析市场需求、供应链信息、生产资源等数据,进行生产排程的预测和规划,为调整提供依据。

2. 生产排程调整流程:建立科学的生产排程调整流程,明确调整的步骤、责任部门和人员,确保调整过程的有效性和高效性。

3. 生产资源协调:在排程调整过程中,要充分协调各种生产资源的利用,包括人力、物料、设备等,确保资源的合理配置和协同运作。

4. 监控与反馈机制:建立生产排程调整的监控系统,及时检测排程的实施情况,并根据监控结果进行反馈和调整,以保证排程的准确性和及时性。

四、制造业生产排程调整的管理实施1. 设立专门的生产排程调整团队:组建专业的生产排程调整团队,负责收集、分析和预测相关数据,并制定具体的调整方案和措施。

2. 确定调整的时间节点:根据市场需求和生产资源的变化,制定合理的调整时间节点,确保生产排程调整的及时性和准确性。

3. 建立信息共享平台:建立企业内部的信息共享平台,让各个相关部门之间可以及时共享信息,提高生产排程调整的协同性和效率。

制程管制体系及其管制的手法介绍

(9)採取行動: 建議行動完成後,列出簡略

的 採取行動及完成日期,填於 FMEA表中。

(10)RPN結果:採取行動後,再 次 評估其嚴重性、發生性、偵 測性及重新計算新的RPN。

(11)跟催:設計的責任工程師必 須確定所有建議行動皆有列 出及執行,其確保FMEA之完 整性的方法有:圖面審查、 製程FMEA審查、定期與原始 FMEA小組追蹤會議。

製程管理

例,介紹其製程管制體系及 其管制的手法,並對協力廠 之輔導作法加以說明。

製程管理內容

製程管制的原則、中心廠的 製程管制系統、衛星工廠之 品質提昇。

製程管制的原則:

依據ISO 9001,1994年版,條款 4.9有關製程管制的要點有:

製程的規劃 書面作業標準 適切之生產、設備、環境

符合有關的標準/法規、品 質計劃及程序 各項品質參數/特性之檢測 製程及設備的核准

(5)需建立經濟有效之製程能力 評價時。

實施步驟

(1)分析對象選定 (2)作業標準化 (3)加工條件予以標準化

(4)數據蒐集30組或個以上之數 據

(5)製程能力評價與解析

(1)圖示法:以次數分配圖、直方圖、 散佈圖、管制圖表示之。

(1-1)直方圖、散佈圖用以解析數據是 否為常態分佈與發現原因和結果間 之關係。

貳、能力分析

為調查分析各工程之製造品質能 力,以建立工程品質重點與管制 方法,確保產品質穩定。

適用時機:

(1)主要生產設備之新購或修理 之驗收使用。

(2)新產品開發時,建立製造方 法、機具、人具之作業標準 。

(3)工程規格或其他生產因素變 更前後品質的確認。

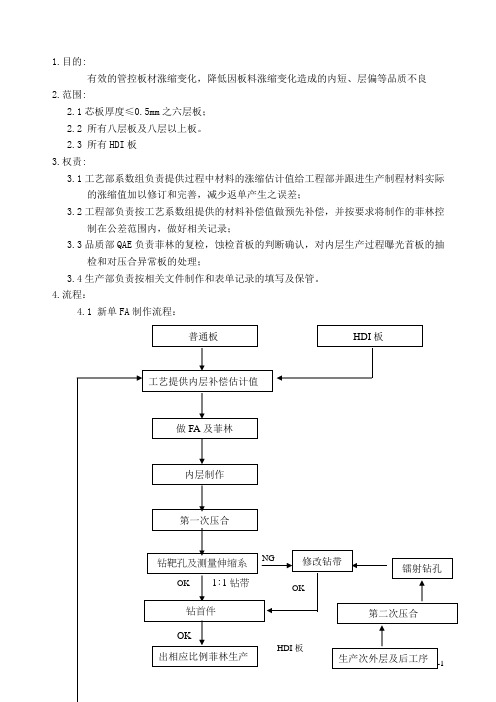

材料涨缩控制程序(1)

1.目的:有效的管控板材涨缩变化,降低因板料涨缩变化造成的内短、层偏等品质不良2.范围:2.1芯板厚度≤0.5mm之六层板;2.2 所有八层板及八层以上板。

2.3 所有HDI板3.权责:3.1工艺部系数组负责提供过程中材料的涨缩估计值给工程部并跟进生产制程材料实际的涨缩值加以修订和完善,减少返单产生之误差;3.2工程部负责按工艺系数组提供的材料补偿值做预先补偿,并按要求将制作的菲林控制在公差范围内,做好相关记录;3.3品质部QAE负责菲林的复检,蚀检首板的判断确认,对内层生产过程曝光首板的抽检和对压合异常板的处理;3.4生产部负责按相关文件制作和表单记录的填写及保管。

4.流程:4.1 新单FA制作流程:4.2 批量生产流程图: 重 出 菲 林5.5.15.1.1 菲林制作以工艺系数组补偿系数为准,公差范围为±1.5mil;5.1.2 蚀刻首板测量以菲林补偿后值为准,公差范围为±3mil;5.1.3 QAE曝光首板抽检同于蚀刻首板;5.1.4 压合后靶距测量以MI值为标准,公差范围为普通四层以下板:±5mil;六层及以上高层板±4mil;HDI板±3mil(次外层),外层以激钻分类公差±1.5 mil;凡上述正负公差范围以内的板钻通孔时用1:1钻带,超出公差以外的板按各项规定的正公差系数分钻带钻孔,分类下转。

如普通四层板公差超过+5mil,则超出部分以5~10mil,10~15mil等区分钻带,依此类推。

5.1.5 各工序测量值超出范围以不合格品处理流程;5.2 各工序表单的填写及保存5.2.1 工程菲林组负责填写《菲林测量记录表》并保存1月,每月30号上交工艺系数组;5.2.2 内层蚀刻QAE负责填写《蚀刻首板管位距记录表》并保存1月,每月30号上交工艺系数组;5.2.3 压合负责填写《钻靶靶距测量记录表》并保存1月,每月30号上交工艺系数组;5.3 补偿系数表单的建议及修正5.3.1 工艺系数组根据FA试板的情况收集整理相关信息建立补偿系数表并每月更新修订1次;5.3.2 工艺系数组对于直接批量生产或返单的料号,在过程出现的异常情况建立备忘录,以修正查询。

PCB生产涨缩管控

1.尺寸涨缩概述

基板尺寸涨缩的原因: (4)多层板在层压前,因基板有吸湿性,使薄基板或半固化片吸湿,造 成尺寸稳定性差,基板中树脂未完全固化,导致尺寸变化.

基材尺寸涨缩的控制方法: (4)基材必须进行烘烤以除去湿气.并将处理好的基板存放在真空干燥 箱内,以免再次吸湿, 烘烤还可以确保树脂固化,减少由于冷热的影响,导 致基板尺寸的变形.

尺寸涨缩对各制程的作业有很大的影响,它将影响到钻孔与内层的 对准度,外层和防焊,文字的对准度,以及成品的尺寸公差.

1.尺寸涨缩概述

通常我们所说的尺寸涨缩主要分为:基板涨缩与底片涨缩.

基板

底片

1.尺寸涨缩概述

基板尺寸涨缩的原因: (1)经纬方向差异造成基板尺寸变化;由于剪切时,未注意纤维方向

,造成剪切应力残留在基板内,一旦释放,直接影响基板尺寸的收缩.

孔位檢查

底片上机前 后变化

底片单张差异 底片每套间差异 底片使用次数

后烤前后变 化

3.尺寸涨缩管制方法

IQC进料对基板的玻布厂牌、进料尺寸安定性状况进行记录.

3.尺寸涨缩管制方法

开料对1.0mm以下基板进行烘烤150℃4H,使基板在制程中的涨缩更稳定. 追踪0.08mm板各站尺寸变化, 烘烤基板变化小于未烘烤基板,基板烘烤后更稳定.各站测试如下 :

基材尺寸涨缩的控制方法: (2)在设计电路时应尽量使整个板面分布均匀.如果不可能也要必须在 空间留下过渡段(不影响电路位置为主).这由于板材采用玻璃布结构中经纬 纱密度的差异而导致板材经纬向强度的差异.

1.尺寸涨缩概述

基板尺寸涨缩的原因: (3)刷板时由于采用压力过大,致使产生压拉应力导致基板变形.

如何做好制程的管控

如何做好制程的管控如何做好制程的管控导语:提起质量大家更多想到的是产品质量,实际这是狭义的概念。

所谓质量应涵盖产品质量、工作质量、服务质量、人的质量等多个方面。

如何做好制程的管控1、制定行业认可且正确的产品规范、制定有各测量、试验设备操作规程、普通产品来料、制程、半成品、成品、出货检验规程;特殊产品的各项检验规程若干。

2、设立品质部,确认QC、QA人员,通过在岗在职培训考核、早会宣导等方法,要求质量人员对检验规范和标准的理解,能准确无误的`判断,现实行每半年一次培训并考试,合格方可继续胜任原工作岗位,每一季度一次现场考核,通过QC验证后的产品进行再确认,确认误检、误判、漏检机率,并将此结果纳入检验员的绩效考核;3、要求QC人员能够对质量结果进行简单的分析和解释,当有QC向我汇报不良现象时,我都会问对方:你认为是何种原因导致这种不良现象产生,并与对方进行必要的讨论和分析。

4、每天不定时走访车间各工序,观察现有正在生产产品的工作流程,以减少工作失误,提高工作效率为准,不合理的流程容易造成质量不稳定,部门间相互扯皮影响团体合作,若发现不合理流程,及时与管理层协商沟通,纠正其工作流程;5、观察全员质量意识,是否承担应有的质量责任,是否按流程工作,工作质量如何。

发现问题,及时与管理层及部门负责人沟通、改善。

主导并协助各部门建立有一套有效的绩效考核,从而增加全员质量意识。

如何做好制程的管控(一)明确把握问题,调查现状1.问题描述①发生品质问题,应事先了解“问题是什么”,才能迅速有效地解决问题;②对问题从“多个角度”进行分析,以“事实”说明清楚,使之真相大白.2 .问题把握步骤①收集数据可以利用查检表来记录数据的状况.②数据的整理利用查检表、层别法、柏拉图、直方图、管制图或推移图,将数据统计、整理,寻求规律,发现问题。

3.据配合观察与意见现状把握不能只着重于数据整理分析,应注重“三现”(现场、现人、现物)原则,实地了解问题发生的状况,避免被虚假数据迷惑,或者陷入理想化之境地。

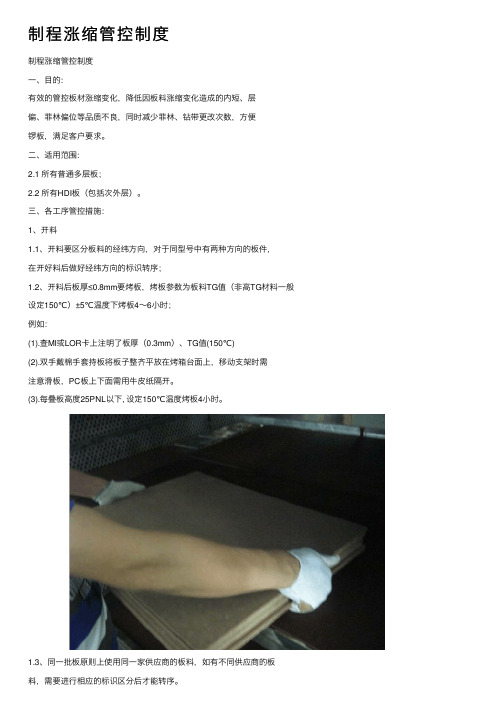

制程涨缩管控制度

制程涨缩管控制度制程涨缩管控制度⼀、⽬的:有效的管控板材涨缩变化,降低因板料涨缩变化造成的内短、层偏、菲林偏位等品质不良,同时减少菲林、钻带更改次数,⽅便锣板,满⾜客户要求。

⼆、适⽤范围:2.1 所有普通多层板;2.2 所有HDI板(包括次外层)。

三、各⼯序管控措施:1、开料1.1、开料要区分板料的经纬⽅向,对于同型号中有两种⽅向的板件,在开好料后做好经纬⽅向的标识转序;1.2、开料后板厚≤0.8mm要烤板,烤板参数为板料TG值(⾮⾼TG材料⼀般设定150℃)±5℃温度下烤板4~6⼩时;例如:(1).查MI或LOR卡上注明了板厚(0.3mm)、TG值(150℃)(2).双⼿戴棉⼿套持板将板⼦整齐平放在烤箱台⾯上,移动⽀架时需注意滑板,PC板上下⾯需⽤⽜⽪纸隔开。

(3).每叠板⾼度25PNL以下, 设定150℃温度烤板4⼩时。

1.3、同⼀批板原则上使⽤同⼀家供应商的板料,如有不同供应商的板料,需要进⾏相应的标识区分后才能转序。

2、内层2.1、前处理磨板⽅向:同⼀型号同⼀机器同放板⽅向⽣产;2.2、菲林涨缩控制:2.2.1、内层所有菲林在上机前需要经过⼆次元测量合格(单⾯偏差±1mil,层偏1.2mil,⼆次元精度±0.2mil);2.3、PE值控制控制在 ±50um2.4、ME值控制控制在 ±25um2.5、层偏控制2.5.1、菲林上机前测量菲林的长度,上下菲林的长度差异值須控制在±35um以內,单张菲林的长度值与⼯程的理论预放值相差在±30um以內,超出以上的偏差范围需重新申请菲林;2.5.2 、菲林不使⽤时应将菲林膜⾯对膜⾯存放在专⽤的菲林袋中,放于菲林柜中,存放环境温度为22±2℃,湿度为55±5 %;2.5.3、内层线路图形层间对准度检验⽅法:⽣产⾸件及制程抽检(蚀刻后的板)由QA拍X-RAY,最低接受标准:同⼼圆偏差不能超过设计间距1/2 (按1/2 OZ底铜算蚀刻后的板约增加线路的补偿0.8-1mil间距),即同⼼圆偏差不超过1.5 mil,作好相关记录;(⼯程图转对位同⼼圆设计规则:相邻同⼼圆菲林设计间距为2.0mil。

浅谈任意层互连HDI板生产中涨缩管控

浅谈任意层互连HDI板生产中涨缩管控郭达文 文伟峰 谢圣林(红板(江西)有限公司,江西 吉安 343100)摘 要 印制电路板设计越密越薄,相应器件的焊盘和间距也越来越小,对印制电路板制作过程涨缩的管控要求也就越高。

文章从任意层互连HDI板生产中影响涨缩的主要管控点做了初步阐释。

关键词 任意层高密度互连板;涨缩;对位中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2021)02-0022-04 Discussion on the control of the expansion and contraction of HDI Board with any layer interconnection in the productionGuo Dawen Wen Weifeng Xie ShenglinAbstract The denser and thinner the PCB design, the smaller the pads and spacing of the corresponding devices are; and the higher the control requirements for the expansion and contraction of the PCB manufacturing process will be needed. In this paper, the main control points which affects the expansion and contraction in the production of any layer interconnection HDI board are explained.Key words Any Layer Interconnected HDI Board; Expansion and Contraction; Counterpoint随着电子产品不断地向小型化和多功能化方向发展,印制电路板(PCB)的任意层互连设计必将成为智能手机、平板电脑等移动互联终端产品的主流设计。

PCB生产涨缩管控[1]

![PCB生产涨缩管控[1]](https://img.taocdn.com/s3/m/e75d2d4bf90f76c660371a45.png)

PTH/ICU

PTH前处理 前后差异

PTH/Icu 前后差异

外层

IICu

无尘室温湿 度管控

IICu前后 差异

温度22±2℃,湿度 55±5%

外层前处理 前后差异

蚀刻后尺 寸变化

压膜前 后差异

曝光机內部温 湿度变化

底片上机前 后变化

底片单张差异 底片每套间差异 底片使用次数

防焊

文字

二钻

无尘室温湿 度管控

行钻带修改.

PCB生产涨缩管控[1]

4.异常处理

4.3.异常当站改善方法. 4.3.1通过X-RAY拍光用图片与图标记录偏孔方向.

X-RAY拍光照片 通过图标确定修改钻带时修改原点位置.

偏孔方向记录

PCB生产涨缩管控[1]

4.异常处理

4.3.2涨缩常见状况: 异常状况一

原点处 不良类型一:此异常需加大钻带比例修改(如:原X=Y=1.0000改为X=Y=1.0001).

层别

月份

0904月 0905月 0906月 0907月 0908月 0909月

4L 6L 8L 合计

13

23

8

13

10

15

19

11

12

20

10

24

4

1

0

1

3

3

36

35

20

34

23

42

PCB生产涨缩管控[1]

3.尺寸涨缩管制方法

09年04月~09年09月异常总表分析模块(四层板)

厂版

基板

pp组合

偏涨(件)

PCB生产涨缩管控

2020/11/3

PCB生产涨缩管控[1]

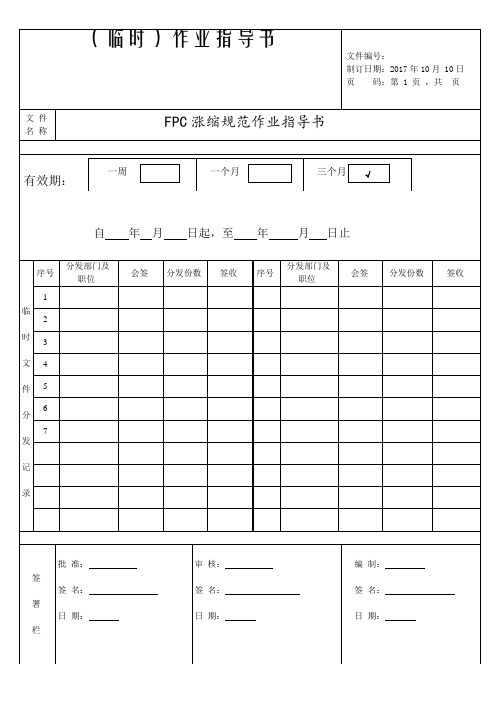

FPC涨缩规范作业指导书

文件FPC涨缩规范作业指导书名称5.2.1.多层FPC内层MARK需增加抗蚀刻油保护,软硬结合板开盖后露出mark5.2.2.工程提供双面板、多层软板、软硬结合板各两个按照以上设计的料号5.2.3.工程出涨缩测量图纸需标注测量点及标准值、方向(PNL时X/Y方向)5.2.4.MARK与MARK与工具孔设计间距>5MM以上,且两面MARK需错开,有FR4补强产品mark点需设计到有FR4区域,防止MARK点不受力压合凹陷,导致MARK点与产品焊盘不同步5.2.5.统一取消我司加上去的阻焊测量MARK点,原两个线路两个阻焊MARK现更改为4个阻焊MARK点,4个阻焊MARK 旁边新增4个线路MARK5.2.6.4个阻焊MARK点工程设计需按客户要求SMT PAD优先5.2.7.多层板、软硬结合板内层无阻焊产品,外层时需将内层线路MARK点揭盖5.2.8. 现经过模拟测试MARK点设计在最高点的白油块用油性笔涂黑后,经过后工序烤板及白油隔板磨擦后出现白油块处的油性笔被磨掉露白油块(客户处打件不良品上件的问题),后续请工程将MARK点设计在软板区或者是做蚀刻MK 点5.2.9. 所有测量涨缩图纸请以客户加工规格书上的图纸为准,双面打件产品双面均要测量,如客户没有提供相应图纸,工程部必须找客户RD或项目组要图纸,标准值以客户提供为准,工程需将所有型号涨缩图纸及时更新至产线;正反面测量,测量方式需测量垂直距离(我司涨缩测量均需测量4个点),即日起执行。

5.3测量方法阻焊工序前产品5.3.1.阻焊前测量涨缩测量孔统一选4个蚀刻MARK点文件FPC涨缩规范作业指导书名称5.3.2.阻焊工序后产品涨缩测量方法纺一按上表执行5.3.3.测量涨缩时方向统一放置,所有测量产品均需由品质进行编号,正反面测量按编号顺序,当FQA计算测量极差超出±5%%时,要求品质重新复测。

并对两次测量结果进行比对。

涨缩>±5%%时,需通知研发、工艺、品质开会讨论方案并对涨缩预放进行调整5.3.4.所有产品(包括样品)出货前均需测量涨缩后方可出货,否则FQA可不予放行。

制程管控

12 of 21

*品 管 策 略 *

品質管控的兩大要素:

1) 要素內容:

會用品管工具 , 掌握產品標準。

2)品管工具:

工具好比武器:SPC / 6 Sigma / FMEA / PDCA / QCC / 5S / 抽樣方 法等

10 of 21

*製 程 品 管 (PQC)*

QC(目檢

/ 完檢)和FQC :

QC ------ Quality Control 品質控制 FQC ------ Final Quality Control 最終品質控制

QC & FQC都是定點檢驗工位處的品質控制,只是範圍或階段不同。

要使生產的每件產品都有保障,除了製程符合標準外,還要對產品 施行全檢; 但是,檢驗方法上,隨著自動化程度較高或產品特性決定的 穩定性達到一定程度,也會有所差異。 即:FQC(QC)/目檢 一般是全檢,自動化程度較高或穩定程度好時 則可選擇性實施抽檢。

6 of 21

*製 程 品 管 (PQC)*

IPQC的工作方法

:

1、IPQC巡檢圖:

7 of 21

*製 程 品 管 (PQC)*

IPQC的工作方法

1) 檢查間隔時間 2H 2) 設定時間: 9:00 11:00 14:30 16:30 19:30 21:30

:

2、規定巡檢間隔時間:

3、規劃巡檢方案:

分類:

生產前用工具 ( 策劃性 / 預防性 ):頭腦風暴法 / 多方論證法 生產中用工具 ( 控制性 / 實用性 ) :QCC / 5S / SPC / 查檢表 生產後用工具 ( 統計性 / 總結性 ) :PDCA / MSA / 餅圖 / 柏拉圖 綜合性工具 ( 系統性 / 項目性 ) :6 Sigma / 目標管理 / IE 法

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制程涨缩管控制度制程涨缩管控制度一、目的:有效的管控板材涨缩变化,降低因板料涨缩变化造成的内短、层偏、菲林偏位等品质不良,同时减少菲林、钻带更改次数,方便锣板,满足客户要求。

二、适用范围:2.1 所有普通多层板;2.2 所有HDI板(包括次外层)。

三、各工序管控措施:1、开料1.1、开料要区分板料的经纬方向,对于同型号中有两种方向的板件,在开好料后做好经纬方向的标识转序;1.2、开料后板厚≤0.8mm要烤板,烤板参数为板料TG值(非高TG材料一般设定150℃)±5℃温度下烤板4~6小时;例如:(1).查MI或LOR卡上注明了板厚(0.3mm)、TG值(150℃)(2).双手戴棉手套持板将板子整齐平放在烤箱台面上,移动支架时需注意滑板,PC板上下面需用牛皮纸隔开。

(3).每叠板高度25PNL以下, 设定150℃温度烤板4小时。

1.3、同一批板原则上使用同一家供应商的板料,如有不同供应商的板料,需要进行相应的标识区分后才能转序。

2、内层2.1、前处理磨板方向:同一型号同一机器同放板方向生产;2.2、菲林涨缩控制:2.2.1、内层所有菲林在上机前需要经过二次元测量合格(单面偏差±1mil,层偏1.2mil,二次元精度±0.2mil);2.3、PE值控制控制在 ±50um2.4、ME值控制控制在 ±25um2.5、层偏控制2.5.1、菲林上机前测量菲林的长度,上下菲林的长度差异值須控制在±35um以內,单张菲林的长度值与工程的理论预放值相差在±30um以內,超出以上的偏差范围需重新申请菲林;2.5.2、菲林不使用时应将菲林膜面对膜面存放在专用的菲林袋中,放于菲林柜中,存放环境温度为22±2℃,湿度为55±5 %;2.5.3、内层线路图形层间对准度检验方法:生产首件及制程抽检(蚀刻后的板)由QA拍X-RAY,最低接受标准:同心圆偏差不能超过设计间距1/2 (按1/2 O Z底铜算蚀刻后的板约增加线路的补偿0.8-1mil间距),即同心圆偏差不超过1.5 mil,作好相关记录;(工程图转对位同心圆设计规则:相邻同心圆菲林设计间距为2.0mil。

)2.5.4、每蚀刻100PNLS用二次元抽测量两张板测内层菲林方向孔偏差是否在±1.5mil范围内,对偏差超出范围的分开走板。

2.6、不合格品的判断与处理:2.6.1、工程菲林组自检不合格的菲林可依据该料号的实际资料提出报废或申请特采,特采必须以书面特采单的形式报请QAE和工艺系数组会签,裁决权归工艺系数组;2.6.2、QAE复检的不合格的菲林退回工程,再由工程菲林组提出报废或特采;2.6.3、内层菲林首板检验时不合格,菲林直接退回工程,由工程部进行菲林复检,复检动作同2.6.1;2.6.4、生产内层批量生产过程中IPQA抽测到不合格时,IPQA需追溯到前几批首板,从后往前一做复检,一直到OK板为止并分开不良板。

由生产将此料号之菲林退回工程做复测,复测动作同2.6.1;2.6.5、不良板的处理由生产以书面特采单的形式报请QAE和工艺系数组会签,裁决权归工艺系数组;同意特采此不良板,分开lot卡,由生产在短边右上角钻直径为3.175mm孔一个,工艺跟进此批板压合并最终制定处理意见。

3、层压3.1 钻靶标定位孔:3.1.1、每次在钻靶位孔(含换不同的型号)前进行校准,使用全新钻咀,钻咀使用寿命控制在1000孔次以下;3.1.2、每50pnl生产自检一次孔形(含披锋),不允许有残铜、披锋。

3.2、普通多层及以上高层板、手机通孔板、HDI板次外层、镭射板涨缩区间的划分与标识;3.2.1、普通多层及以上高层板涨缩区间的划分(划分工序:压合)超差区间(mm)数据记录标识±0.1《压合靶距数据记录单》无+0.1~+0.3《压合靶距数据记录单》板边捞1个V槽-0.1~-0.3《压合靶距数据记录单》板边捞2个V槽+0.3~+0.5《压合靶距数据记录单》板边捞3个V槽-0.3~-0.5《压合靶距数据记录单》板边捞4个V槽-0.5以下,+0.5以上《压合靶距数据记录单》依此类推3.2.2、手机通孔板涨缩区间的划分 (划分工序:压合)超差区间(mm)数据记录标识±0.05《压合靶距数据记录单》无+0.05~+0.15《压合靶距数据记录单》板边捞1个V槽-0.05~-0.15《压合靶距数据记录单》板边捞2个V槽+0.15~+0.25《压合靶距数据记录单》板边捞3个V槽-0.15~-0.25《压合靶距数据记录单》板边捞4个V槽-0.25以下,+0.25以上《压合靶距数据记录单》依此类推3.2.3、 HDI板次外层涨缩区间的划分(划分工序:压合)超差区间(mm)数据记录标识±0.075《压合靶距数据记录单》无+0.075~+0.225《压合靶距数据记录单》板边捞1个V槽-0.075~-0.225《压合靶距数据记录单》板边捞2个V槽+0.225~+0.375《压合靶距数据记录单》板边捞3个V槽-0.225~-0.375《压合靶距数据记录单》板边捞4个V槽-0.375以下,+0.375以上《压合靶距数据记录单》依此类推附件1为压合靶距数据记录单:3.3、压合X-RAY打靶机需二次元校正,打靶偏差与二次元测量偏差之差值≤±1mil,校正频率:1次/班,并做好校正记录,打靶时板面温度需冷却至室温,具体操作由QA监控;3.3.1、压合打靶时,所有普通多层板及HDI板次外层、HDI板外层,打靶方式选择抓靶孔中心打孔,即中心打靶方式作业。

3.4、层偏控制:首件及制程抽检由QA拿板拍X-RAY,同心圆偏差不能超过设计间距1/2(按1/2OZ底铜算蚀刻后的板约增加线路的补偿0.8-1mil间距),即同心圆偏差不超过1.5 mil,作好相关记录;3.5 压机选择3.5.1、所有板油压与电压区分标识(与涨缩区间划分凹槽位置无冲突,均在近板角位置)3.5.2、对于生产≤1000PNLS的料号,只能采取一种方式压板;对于生产≤200PNLS的料号,只能采取一台压机压板;3.6 涨缩系数的由来及调整:3.6.1、由于压板后都有一定程度的涨缩,同时又要满足客户原装资料及后续贴片要求(即与客户资料1 :1),故工艺部对按以下方式内层补偿值之设定:3.6.1.1、芯板按其不同板厚作补偿;3.6.1.2、经向与纬向的补偿值应有所区分;3.6.1.3、芯板不同残铜量记录为后续补偿基准;3.6.1.4、不同压板结构补偿值应有所区分;3.6.1.5、TG值的不同补偿值也需调整;3.6.1.6、不同板材供应商、不同结构及经纬方向由供应商提出补偿参考值;每批料投产前先测试之实际补偿值并记录,通过一段时间生产板的涨缩数据收集,对内层系数内层补偿估计,总结出一套补偿系数(即板到外层钻带按1 :1资料做出)给到工程部;3.6.2、工艺系数组根据FA试板的情况收集整理相关信息建立补偿系数表并根据实际情况修订,每月对压合工序压合靶距数据记录、有所改料号的异常钻孔板进行整理,通过测量值与理论值对比,提供给工程最优化的补偿更新系数;3.6.3、工艺系数组对于直接批量生产或返单的料号,在过程出现的异常情况建立优化流程:3.7不合格品的判断与处理:压合完成后生产在测量钻靶孔时,发现不合格,由生产部反馈给QA,QA复测后,由QA以《异常反馈单》形式提交工程、工艺会签,工程部根据此板参数资料情况判定报废或调整钻带生产,钻带调整由工程CAM负责,QA负责钻带调整后钻孔首板的判定。

4、钻孔具体钻孔作业流程如下:注:新单同料号多区间,工艺取X-RAY打靶X、Y偏差值处于中间的一个区间板去测二次元。

4.1、钻带数量控制:总原则:同一料号同一层别只允许一个钻带在生产线上流转(除HDI外层)。

4.1.1、旧单由工艺查询钻带数据库,共用最近一次钻带系数;4.1.2、新单由工艺测量二次元得出钻带系数;4.1.3、生产根据工艺给出的钻带更改通知单调相应资料生产(同料号同层别如有多区间则每个区间独立生产);4.1.4、孔偏品质接受标准:a.钻孔首件孔偏接受标准:不允许崩孔(最低接受标准:相切,含断脖子),如下图1所示;b.钻孔量产孔偏接受标准:允许崩孔,崩孔角度≤90°(含断脖子情况),如下图2所示:图1 图24.1.5、如有出现首件出现崩孔或制程抽检出现崩孔角度>90°时才重出钻带(第2个系数等)。

4.2、CCD孔披锋控制: 钻孔出来的CCD孔不允许有残铜、披锋。

4.3、钻孔工序根据料号、层别、版本、区间调取相应钻带资料生产,生产首件OK后,再批量生产;4.4、注意压合和镭射工序送入的同料号不同层别、版本、区间的板,钻孔存板时必须相互区分标示单独存板且出板时也要区分;4.5、出板方向孔必须统一。

5、电镀5.1、前处理磨板方向:同一型号同一机器同放板方向生产,返磨板区分生产;5.2、磨痕宽度控制在8-12 mm,最大偏差≤3 mm;5.3、检查CCD孔有无变形,如有分开出板;5.4、出板方向孔必须统一;5.5、不同钻板系数的板分开走板。

6、图转6.1、菲林涨缩控制6.1.1、所有板每个系数提供5pnl~10pnl经磨板后测量二次元,得出系数并申请菲林(HDI板10PNL),单面偏差±1mil,层偏1.2mil二次元精度±0.2mil;6.1.2、所有菲林在上机前必须经过当站车间二次元测量合格才能上机。

6.2、磨板方向6.2.1、前处理磨板同料号同批次在同一条磨板线同放板方向生产;6.2.2、树脂塞孔饱满度控制85%~105%;6.2.3、树脂磨板必须同向(横放或竖放其中一种),且只允许磨板一次,残留的树脂手工打磨。

6.3、同系数板控制同一系数菲林生产,同系数的板同一菲林生产不了的板找工艺确认,控制菲林套数。

6.4、PE值控制控制在 ±50um6.5、ME值控制控制在 ±25um6.6、温湿度控制温度22±2℃;湿度55±5%6.7、层偏控制6.7.1、线路图形层间对准度检验方法:生产首件及制程抽检(蚀刻后的板)由QA拍X-RAY,最低接受标准:同心圆偏差不能超过设计间距1/2 (按 1OZ成品铜厚算蚀刻后的板约增加线路的补偿1mil间距),即同心圆偏差不超过1.5mil,作好相关记录;(备注:工程图转对位同心圆设计规则:相邻同心圆菲林设计间距为2.0mil。

)6.7.2、首件及制程抽检由QA拿板拍X-RAY,同心圆偏差不能超过设计间距1/2;6.7.3、不同系数板分开出板且方向一致。

6.8、不合格品的判断与处理:6.8.1、工程菲林组自检不合格的菲林可依据该料号的实际资料提出报废或申请特采,特采必须以书面特采单的形式报请QAE和工艺系数组会签,裁决权归工艺系数组;6.8.2、QAE复检的不合格的菲林退回工程,再由工程菲林组提出报废或特采;6.8.3、图转菲林首板检验时不合格,菲林直接退回工程,由工程部进行菲林复检,复检动作同6.8.1;6.8.4、批量生产过程中IPQA抽测到不合格时,IPQA需追溯到前几批首板,从后往前一做复检,一直到OK板为止并分开不良板;由生产将此料号之菲林退回工程做复测,复测动作同6.8.1;6.8.5、不良板的处理由生产以书面特采单的形式报请QAE和工艺系数组会签,裁决权归工艺系数组;同意特采此不良板,分开lot卡做好标识,工艺跟进此批板孔偏问题至AOI并最终制定处理意见。