PVC扣板变色原因分析

影响PVC型材变色的因素

Factors of Influencing the discoloration of PVC profiles GAO Xiang,LUMing—lan,ZHOU Yi—ping

(Titanium dioxide Technology Division,DuPont China Group Co.,Ltd.,Beijing 100004,China)

降解、变色(黄变)的主要原因叫。所以,PVC树脂 在加工及应用过程中的降解机制与稳定技术一直是 高分子材料业界研究的热点。PVC型材的耐候性, 特别是颜色稳定性一直是型材使用质量的最重要体 现之一,也是型材及塑钢门窗行业关注的焦点问题 之一。PVC型材的变色问题关系到PVC塑钢门窗 能否深入推广发展。为此,掌控影响PVC型材变色 的各种因素,至少保证型材达到国标4 000/6 000 h 老化标准,长期保持鲜亮的光泽,成为塑钢行业高端 的追求。

图中每个城市对应的图柱从左往右依次为1—12月 图l不同地区月平均降雨量统计

第4期

高翔等:影响PVC型材变色的因素

ll捌:篙:算,壤I'1"1 1I搠q'l'l搿ll

图中每个城市对应的图柱从左往右依次为1—12月 图2不同地区月平均最高气温统计

1.O

0.5

0.0

暑-0.5

—1.O

—1.5

—2.O 月/4"

图3迈阿密PVC型材试样36个月户外老化Ab’

其|々 图4凤凰城PVC型材试样36个月户外老化A扫’

2影响PVC型材变色的内部因素

PVC树脂降解脱HCI是型材变色的主要内部

因素,其降解机制示意图见图5。

f—一髓+~C1Y6"1卅6'1 H

^、忑cl pclCl cl

.

PVC型材污染变色分析

使 用过程 中的老化 变色 ( 黄 、 灰 ) 变 变 以及 老 化 后 型

材 光泽 消失 和 粉 化 现 象 ( 白色 型 材 ) VC 型材 的 。P

当空气 中硫 含 量 比较 高 或 者 P C 型 材被 酸 雨 V

淋湿后 , 采用 铅盐 稳定剂 的 P C型 材在强 烈 的阳光 V

受 20 0 8年 国 际 金 融 危 机 的 影 响 ,0 9年 P C 21 1 紫 外 线 的 照 射 . .

型材 外部需 求持续 缩减 , 国内产能过 剩 问题 突 出 , 行

业状 况不容 乐 观 。面对 困难 , 内企 业 大 多将 视 线 业

材 光降解 。 1 1 2 温度 及 湿度 . . ’

不少 使用铅 盐 稳定 体 系 的大 中 型 P C 型 材企 V 业, 在合格 型材及 门窗 制 品 的贮 存 、 输 、 运 使用 过程

中出现 了 P VC型材变 色情况 , 者对此 进行简 要剖 笔

温 度 升 高 , V 型 材 的 热 降解 与 光 降 解 重 叠 , PC

[ 键词 ]P C 型材 ; 色 ; 污 染 关 V 变 硫

[ 摘 要 ] 绍 了 P C 型 材 变 色 的影 响 因素 , 过 x 光 波 长色 散 谱 图分 析 了 P C 型材 表 面 出现 变 色 区域 的 原 介 V 通 V

因 , 重 阐 述 了 P C型 材 受 硫 污 染 而 变 色 的 原 因 。 着 V

[ 图 分 类 号 ]T 2 . 中 Q3 5 3

[ 献 标 志 码 ]B 文

[ 章 编 号 ]10 文 09—7 3 (0 0 0 —0 2 9 7 2 1 ) 5 0 4—0 4

塑料制品异常变色现象与原因探讨

塑料制品异常变色现象与原因探讨近五年来,因内塑料制品使用抗氧剂、光稳定剂的数量越来越大,但相对应的是,加入抗氧剂和光稳定剂的防老化塑料制品听变色现象也呈多发趋势。

抗氧剂和光稳定剂是提高塑料制品使用性能,增加或提高塑料制品使用价值和附加值的功能助剂,在国内有较好市场发展空间和应用技术前景。

近五年来,国内塑料制品使用抗氧剂、光稳定剂的数量越来越大,使用抗氧剂、光稳定剂的品种也呈现多元化趋势。

但相对应的是,加入抗氧剂和光稳定剂的防老化塑料制品的变色现象呈多发趋势。

在塑料制品存放、运输和使用过程中,均发生了多起塑料制品局部变黄或变粉的现象。

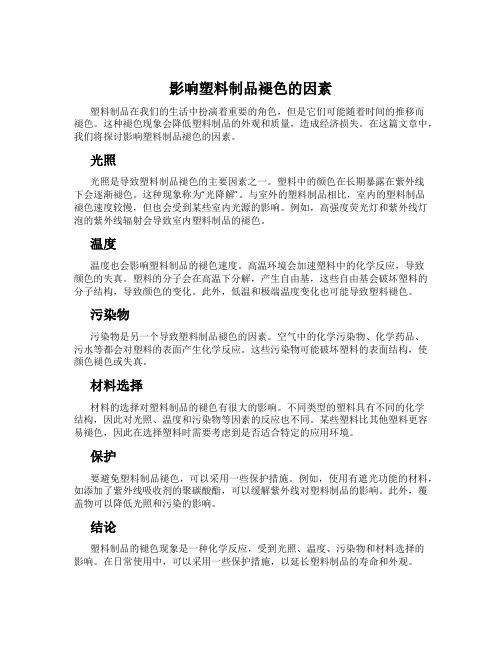

塑料制品的变色现象塑料制品局部变黄或变粉的现象,主要发生在塑料生产企业的车间、库房,塑料制品使用企业的库房(包括填装物品后的产品库房),以及塑料制品和塑料制品内装物品后的运输过程。

塑料制品变黄广西某公司生产的聚丙烯白色集装布,添加国产抗氧剂、光稳定剂,在库房内光线偏暗状态下存放,局部变成微黄色。

山东某企业聚丙烯集装袋,织出布卷放在库房内,侧面的折边变黄。

河北某企业生产的集装袋,发到客户(运输)时,客户进厂检验发现局部变黄。

辽宁某企业,聚丙烯集装袋出口后,存放于国外客户库房,发生局部变黄。

江苏某企业,集装袋销后,存放于客户库房发生变黄。

日本某企业,进口中国UV助剂生产聚丙烯母料,存放至2015年1月变(黄+红)。

福建某企业,聚丙烯伪装袋使用后,部分袋子呈现深浅不一的黄变。

塑料制品变粉聚丙烯塑料类制品变粉江苏某企业,聚丙烯编织布,存放9个月,边缘明显变粉。

聚乙烯塑料制品变粉安微某企业,生产聚乙烯馐袋(无添加防老化助剂,或添加基础抗氧化剂),存放过程袋子边缘淡变粉色。

变色原因和对策探讨在正常生产的塑料制品中,变色现象是偶发的。

有单独添加抗氧剂或光稳定剂发生的变色,有抗氧剂和光稳定剂配合使用发生的变色,也有不添加抗氧剂和光稳定剂发生的变色。

相对而言,发生变色的几率是:软制品高于硬制品,薄制品高于厚制品,添加防老化助剂的制品吭于不添加防老化助剂的制品。

PVC塑料异型材的变色与增白

PVC塑料异型材的变色与增白在异型材生产及其应用中,均会产生热光氧化反应,聚合物大分子在热、压力作用下,受微量水分、酸、碱等杂质及空气中的氧化,而发生分子量降低而大分子结构改变。

这种化学变化叫降解,其表现最直观的是表面泛黄,光泽逐渐消失,严重的甚至灰变。

型材变色导致客户对PVC材料性能产生怀疑,其产生的后果是严重的。

一、异型材的变色1、热、氧、光老化变色许多人认为解决型材加工色泽不一致问题,只要使泛黄的型材生产线降低加工温度,就能减轻色差。

但也有人认为,发黄影响最大的是PVC、CPE、稳定剂,不同批次的PVC、CPE、稳定剂等主辅助原料,加工中会存在不同色差。

在这种情况下,即使单一加入一定量的增白剂、抗光老化剂,也起不到多大的作用。

热、氧、光老化变色的主要表现形式是型材泛黄,有个别稳定剂生产厂家在推广宣传其产品时宣称使用他们的产品与同类厂家比,可减少份数、降低成本,其结果虽然也可以生产出表观比较满意的型材,但在废品的回收中、在苛刻的工艺温度要求中,由于其热稳定效率不足,对PVC分子结构的损害又不是肉眼所能观察到的,所以生产时出现以下一些情况:(1)型材在加工时就发现色泽不统一(如色泽有轻微偏差是允许的);(2)加热变形后型材明显黄变;(3)加热后状态良好,但型材制成门窗时间不长就变灰。

型材正常生产中不发黄,而在后来的成窗制品时发黄。

在型材生产过程中,当原料及模具等基本条件无变化时,如果将其塑化段及均化段的温度提高5℃左右,所产生的型材发生黄变倾向,也说明其热稳定效率不足,应增加热稳定剂的加入量,尤其是配方中加入荧光增白剂等增白助剂时,热稳定剂不足,增白效果不明显。

2、PVC分子结构与颜色的关系(1)因PVC树脂是一种热敏性塑料,其光稳定性较差,在热和光的作用下,支链发生脱HCI反应、多烯结构分子,当主链出现共轭双键数量不太多时产生微量色差,氯化氢首先会与周围潜在的对酸活性的物质发生反应,而其轭双键成为PVC分子链内新的活性位置,被光引发成大分子游离基后,PVC就容易遭受氧化,产生色变。

影响PVC型材变色的因素

影响PVC型材变色的因素作者:孙锋来源:《西部论丛》2018年第11期摘要:PVC型材的变色因素是多种多样的,本文主要从三个方面进行了具体分析,分别为外界的气候条件、PVC树脂中分子链的降解脱氯化氢以及在PVC型材的生产过程中所使用的加工助剂的影响。

并根据几种影响因素分别提出了相应的解决方案。

合理设计PVC型材的生产配方以便其适用于安装环境,并且在进行材料选择时注意其在光照、有氧环境中的稳定性,防止其发生PVC分子链降解,减少副产物的产生。

并了解在PVC型材生产过程中各种加工助剂的使用对PVC型材产生了什么样的影响,以及如何避免这种情况的发生。

关键词:PVC 型材变色1、引言目前在PVC型材中出现的比较常见的变色问题是在加工、贮存或者在使用时会出现老化变色的现象,白色型材一般表面比较光亮,如果出现光泽消失或者是粉化现象也属于变色的型材。

通常影响PVC型材的变色原因是在内部因素和外部因素共同的作用下所引起的。

其中影响PVC型材变色的外部的因素主要有紫外线的照射以及适宜的温度湿度和一定的有氧条件,其他的就是大气以及环境的污染导致的。

影响PVC型材变色的内部因素是因为PVC型材的树脂分子发生了降解脱去氯化氢的反应。

本文通过分析影响PVC型材变色的外部影响原因了解怎样才会导致PVC型材变色,然后从内部原因进行了讨论,以及如何选择最合适的PVC型材的配方,加工助剂的使用对PVC型材变色产生的影响,为PVC型材的生产商提供理论依据以及厂商提供参考意见。

2、影响PVC型材变色的外部原因2.1紫外线的照射在波长为三百纳米到四百纳米的紫外线辐射是导致PVC树脂分子发生降解的主要原因之一。

当太阳光照射到地面时其中就含有这个波长的紫外线,并且在地球上,纬度不同接受的紫外线辐射程度不同,因此进行PVC型材生产的时候要充分考虑到应用地点的影响并针对不同的地域进行不同耐候性的处理。

2.2温度和湿度光照原因和温度原因相互配合会加速PVC型材树脂分子的降解,这种影响甚至会大于光降解。

塑料制品变色的原因

塑料制品变色的原因利用色粉或色母粒等方法着色塑料制品时,可能出现颜色变化现象,从而影响产品质量。

可能引起变色的原因:(1)高温成型时,基体树脂的氧化降解引起;(2)由于塑料制品的某些组分,如基体与助剂,或基体与着色颜料,亦或助剂与颜料间发生化学反应所致;(3)由于着色颜料或助剂等不耐高温所引起,等等。

以下通过剖析这些因素引起色变之机理,为塑料制品厂家提供参考,以便正确选择原材料,从而生产出合格的塑料制品。

塑料成型加工所引起的颜色变化1.高温成型时,基体树脂氧化降解变色当塑料成型加工设备之加热圈或加热板因失控而一直处于加热状态时,容易导致局部温度过高,使得树脂在高温下发生氧化分解,对于那些热敏性塑料,如PVC等,在成型加工时更易出现这种现象,严重时,将烧焦变黄,甚至变黑,并伴随大量低分子挥发物逸出。

这种降解包括解聚、无规断链、侧基和低分子物的脱除等反应。

(1)解聚解聚反应系先在大分子未端断裂,,然后按连锁机理迅速脱除单体,在聚合上限温度以上尤其容易进行。

(2)无规断链(降解)对于诸如PE等聚合物在高温成型时,其主链任何位置都可能断裂,分子量迅速下降,但单体收率很少,这类反应称作无规断链,有时也称作降解,聚乙烯断链后形成的自由基活性很高,四周又有较多的二级氢,易发生链转移反应,几乎无单体产生。

(3)取代基的脱除聚氯乙烯、聚醋酸乙烯酯、聚丙烯腈、聚氟乙烯等受热时,取代基将脱除。

以聚氯乙烯(PVC)为例,PVC在180~200℃以下温度加工成型,但在较低的温度(如100~120℃)下,即开始脱氢(HCl),200℃左右失去HCl很快,而使聚合物变成深色,强度变低,总反应简示如下:﹏CH2CHCICH2CHCl~~→~~CH=CHCH=CH~~+2HCl游离HCl对脱氯化氢有催化作用,金属氯化物,如氯化氢与加工设备作用形成的氯化铁,促进催化:3HCl+Fe→FeCl3+3HClPVC在热加工时须加百分之几的酸吸收剂,如硬脂酸钡、有机锡、铅化合物等,以提高其稳定性。

PVC扣板变色原因分析

扣板各组成成分的作用--扣板型材( 扣板各组成成分的作用--扣板型材(续) --扣板型材

3、颜料: 颜料: 白颜料-- --TiO 俗称钛白粉, 白颜料--TiO2 俗称钛白粉,是一种白色粉末状不透明的 物质,属于一种多形矿物, 物质,属于一种多形矿物,根据晶型不同一般分为锐钛 金红石,其中金红石最为稳定。 矿、金红石,其中金红石最为稳定。 缺陷: 缺陷:如果包覆不好易氧化变灰 蓝颜料--以群青为主,通过添加适量群青, --以群青为主 蓝颜料--以群青为主,通过添加适量群青,以吸收白光 中的黄光,使表面呈“ 中的黄光,使表面呈“瓷白 ; 缺陷:耐碱性、耐热性和耐酸性差。促进PVC型材( PVC型材 缺陷:耐碱性、耐热性和耐酸性差。促进PVC型材(铅 盐配方)在硫磺、 盐配方)在硫磺、水和阳光作用下变黑 酞青蓝,但酞青蓝着色力太强加入量太低, 酞青蓝,但酞青蓝着色力太强加入量太低,不 易分散,容易造成局部蓝点。 易分散,容易造成局部蓝点。

产生硫污染――更黑。 产生硫污染――更黑。 ――更黑

5、润滑剂:润滑剂的作用是降低物料之间及物料和加工设 润滑剂: 备表面的摩擦力,从而降低熔体的流动阻力, 备表面的摩擦力,从而降低熔体的流动阻力,降低熔体 粘度,提高熔体的流动性,避免熔体与设备的粘附,提 粘度, 提高熔体的流动性, 避免熔体与设备的粘附, 可分为内润滑剂和外润滑剂。 高制品表面的光洁度等 。 可分为内润滑剂和外润滑剂 。 内润滑剂为金属皂、脂肪酸( 内润滑剂为金属皂、脂肪酸(酯、醇)等,外润滑剂为 各种蜡,如石蜡、氯化石蜡、微晶蜡。 各种蜡,如石蜡、氯化石蜡、微晶蜡。

扣板各组成成分的作用--扣板型材 扣板各组成成分的作用--扣板型材 --

PVC树脂对热极为敏感 树脂对热极为敏感, 1、PVC树脂:主要原材料 。PVC树脂对热极为敏感,当加热温度 PVC树脂: 树脂 达到90℃以上时,就会发生轻微的热分解反应, 90℃以上时 达到90℃以上时,就会发生轻微的热分解反应,当温度升到 120C后分解反应加剧, 150℃,10分钟 PVC树脂就由原来 分钟, 120C后分解反应加剧,在150℃,10分钟,PVC树脂就由原来 PVC树脂分解过程 的白色逐步变为黄色—红色—棕色—黑色。PVC树脂分解过程 是由于脱HCL反应引起的一系列连锁反应, HCL反应引起的一系列连锁反应 是由于脱HCL反应引起的一系列连锁反应,最后导致大分子链 断裂。 断裂。 填料:主要为碳酸钙。在以前的配方体系中多数是填加重钙, 2、填料:主要为碳酸钙。在以前的配方体系中多数是填加重钙, 其目的是增加刚性和降低成本, 其目的是增加刚性和降低成本,但重钙由于本身粒子形状不 规则而且粒径比较粗与PVC树脂本体的相溶性差, PVC树脂本体的相溶性差 规则而且粒径比较粗与PVC树脂本体的相溶性差,所以其添加 份数很低,而且份数增大时会对型材的色泽和表观造成影响。 份数很低,而且份数增大时会对型材的色泽和表观造成影响。 现在随着技术的发展,大多采用超细轻质活化碳酸钙、甚至 现在随着技术的发展,大多采用超细轻质活化碳酸钙、 是纳米级碳酸钙、其不仅起到增加刚性和填充的作用, 是纳米级碳酸钙、其不仅起到增加刚性和填充的作用,而且 还具有改性的作用,但是其填加比例应该加以控制。 还具有改性的作用,但是其填加比例应该加以控制。

聚氯乙烯(PVC)异型材变色的影响因素分析

发展循环经济,建设资源节约型、环境友好型社会是我国实现可持续性发展的必由之路。

伴随着这⼀发展战略的深⼊贯彻,PVC异型材门窗以其节能优势必将得到更为⼴泛的应⽤。

据统计,2006年我国PVC异型材产销量突破200万吨(不包含⾮标劣质型材)。

PVC异型材的使⽤多数常年暴露于户外条件,需经历风吹、雪打、⽇晒、⾬淋、⼤⽓侵蚀与空⽓污染等多种外界处境的磨难。

⽽PVC树脂本⾝,由于其特殊的分⼦链结构特点,决定了其对热、光、氧的抵抗⼒较低,特别容易分解变⾊。

理论上⼀般认为,PVC分⼦链受热、光、氧等作⽤发⽣脱HCl反应、形成长共轭多烯结构是PVC降解、变⾊(黄变)的主要原因。

所以,PVC树脂在加⼯及应⽤过程中的降解机理与稳定技术,⼀直是⾼分⼦材料业界研究的热点。

PVC异型材的耐候性,特别是不变⾊⼀直是异型材使⽤质量的最重要体现之⼀,也是异型材及塑钢门窗⾏业关注的焦点问题之⼀。

可以这样讲,异型材变⾊直接关系到了塑钢门窗能否深⼊推⼴发展、⾛可持续性道路的⼤问题。

为此,掌控影响型材变⾊的各种因素,⾄少保证型材达到国标4000/6000⼩时⽼化标准,同时长期保持鲜亮的光泽,成为塑钢⾏业⾼端的追求。

本⽂中,PVC 异型材变⾊现象应该包括型材在挤出加⼯、贮藏及使⽤过程中⽼化变⾊(变黄、变灰等)以及⽼化后型材光泽消失和粉化现象(⽩⾊异型材)。

其中所指的⽩⾊异型材均是带有明亮光泽的产品,光泽消失及粉化的⽩⾊异型材仍属于变⾊的异型材。

PVC异型材的变⾊取决于外部和内部条件的共同作⽤。

其中外部条件包括紫外线照射,⼀定温、湿及氧条件,空⽓污染(尘埃、硫、酸⾬等);⽽内在条件则是PVC分⼦本⾝脱HCl 降解。

本⽂拟在分析外部⽓候条件对PVC降解变⾊的影响⼊⼿,从型材配⽅出发,探讨热稳定剂、钛⽩粉和其他颜料等对PVC异型材变⾊现象影响及其中的控制因素。

从⽽为PVC 型材变⾊问题的分析及预防,为⾼端PVC型材的开发提供相关理论依据。

1、异型材变⾊的外部因素1.1 紫外光的照射太阳照射到地球外空⽓层的光是⼀种连续光谱,其波长在0.7-3000nm之间,其中300-400nm紫外部分的辐射是引起聚合物的降解主要原因。

PVC变黄基本原理

PVC材料发黄变色的原因在异型材生产及其应用中,均会产生热光氧化反应,聚合物大分子在热、压力作用下,受微量水分、酸、碱等杂质及空气中的氧化,而发生分子量降低而大分子结构改变。

这种化学变化叫降解,其表现最直观的是表面泛黄,光泽逐渐消失,严重的甚至灰变。

型材变色导致客户对PVC材料性能产生怀疑,其产生的后果是严重的。

PVC分子结构与颜色的关系(1)因PVC树脂是一种热敏性塑料,其光稳定性较差,在热和光的作用下,支链发生脱HCI 反应、多烯结构分子,当主链出现共轭双键数量不太多时产生微量色差,氯化氢首先会与周围潜在的对酸活性的物质发生反应,而其轭双键成为PVC分子链内新的活性位置,被光引发成大分子游离基后,PVC就容易遭受氧化,产生色变。

(2)PVC树脂中存在一定数量偏低低分子量组分,降低了聚合物的热稳定性,PVC分解的机理有游离基机理、离子机理、单分子机理等,PVC分解除稳定剂外还有可能受到PVC树脂本身质量的影响,如PVC树脂内是否存有残留过多的引发剂。

(3)聚合物中如存在某种杂质,例如在聚合过程中加入的引发剂、催化剂、酸、碱等去除不尽,或在储运过程中吸收水分,都会降低聚合物的稳定性。

因为这些物质能引起分子--离子降解反应,CPE中含有较多Cl2、HCl等低分子物,易加速树脂热分解。

因此对稳定不好的PVC CPE体系,通过增加稳定剂用量也可消除一些型材泛黄问题。

(4)硬PVC结构型材,它是由PVC作连续相的多相聚合物与混合物捏合热稳定剂、光稳定剂润滑剂、填充剂与颜料" 构成的混合体系,当PVC异型材曝露在自然环境时,一旦PVC组分脱氯化氢后,碳酸钙原组分会转化成氯化钙新组分,它分散在氧化降解物层内,并形成潜在的吸水位置,这是户外型材发黄的原因之一。

(5)除了温度还有应力,塑料在成型之前,在高搅、冷搅、挤出等过程中,受到剪切应力和拉伸应力的作用而引起热降解。

解决色差时,单一的方法并不能较理想处理问题,如从以下4个方面全盘考虑,解决起来更快捷些:(1)降低加工温度比不降低加工温度色泽变白些;(2)在复合稳定剂中单纯加单铅盐效果不比增加复合稳定剂效果好;(3)单纯加稳定剂又不如既选用部分稳定剂,又选用增白母料或高白度填料、上述措施会从不同程度上阻止PVC分解,减少型材加工中色泽不一致现象,最有效途径是从稳定体系优化设计,从根本上抑制PVC共轭多稀发色结构。

PVC交联料变色的问题

PVC交联料变色的原因分析

关于我司XL-PVC白色料在空气中放置一段时间后变色的现象,这个问题在白色交联线上是比较常见的问题.我司针对此问题,在配方上,工艺上以及原材料选料上已进行了优化,但还是无法完全避免此问题的发生,变色现象的出现,这主要是由于辐照工艺造成了分子间的一些化学变化。

目前我司的交联方式主要采用辐照交联法。

辐照交联是以多官能团不饱和单体为交联剂,再经过辐照设备的高能射线引发PVC电离或者激发,从而产生一些化学反应,实现PVC高分子间交联网络的形成。

在PVC分子经过高能射线轰击时,C-Cl键和C-H键会断裂形成活性自由基,这些官能团在高能射线的作用下进一步发生均聚反应,形成一定程度的网络结构。

在整个交联过程中,由于以下原因,材料会出现变色现象:

1 ,C-CL键断裂时,-Cl基团会释放出来,而它是有颜色的;

2,在高能射线的轰击下,PVC配方体系中的抗氧剂与稳定剂会发生一些变化,效果会打一个折扣。

在后续长期的放置中,线缆与空气的氧气,臭氧,水分充分接触,逐步将材料氧化,继而发红,发黄。

但是这个长时间放置变色的线材不会影响我们的正常使用,对材料的力学性能和线缆的电气性能不会产生太大的影响。

以上请了解,谢谢。

东莞瀚宇电子有限公司技术部

配方工程师:陈传久。

塑料异型材表面变色原因分析

型材表面变色的原因分析由於多方面原因,型材表面有色差实属正常现象。

但是,如果型材表面变色,就属於不正常的情况了。

型材表面变色的原因是什麽呢?简而言之,型材表面变色的原因是由於主要组分PVC树脂在热和光的作用下,发生了热降解和光降解,造成型材表面变色。

型材表面变色大致有两种情况:一是新配方试验时型材表面变色或正常生产时型材偶尔变色;二是正常生产时型材不变色,而在使用中发生表面变色。

型材表面变色的情况不同,原因也不一样。

原因一:配方设计不合理PVC树脂的光、热稳定性差,纯树脂加热到100℃就开始分解,超过130℃时分解更为迅速。

PVC受阳光中的紫外线和空气中的氧的影响会发生光氧化分解。

PVC树脂受热和光的作用分解後均造成树脂变色,颜色变化的顺序为:白色-粉红色-浅黄色-红色-褐色-黑色。

为防止PVC树脂在加工过程中分解,在配方中就必须加入热稳定剂、光稳定剂、抗氧剂和润滑剂等十多种加工助剂。

在新配方试验时,如果型材表面变色,其原因主要是配方设计不合理,主要可能是:(1)热稳定剂、光稳定剂、抗氧剂的用量不足;(2)复合热稳定剂各组分的选择和配比不当;(3)内、外润滑剂各组分的选择和配比不当。

原因二:配料和原材料问题对於己经过科学鉴定和较长时间生产考验的“老配方”,如果生产时型材偶尔变色,就可以排除“配方设计不合理”的因素。

如果排除仪表失灵造成工艺变化的特殊情况,其原因是体系的热稳定性较差,主要应从配料和原材料两个方面找原因。

在配料方面,由於要将PVC树脂和其他十多种不同的加工助剂按照不同比例配合在一起,所以配料工作不仅繁杂,且工作量很大,有时难免出现错配、误配等情况。

如果工人在配料时忘记或少加了热稳定剂、光稳定剂、抗氧剂和内外润滑剂等成份,就会偶尔出现型材表面变色的问题。

在原材料方面由於频繁地更换原材料生产厂家和型号、批号,也会出现型材表面变色问题。

在原材料中,对型材表面变色的影响最大的组分主要是:PVC树脂、CPE和热稳定剂。

PVC管体变色原因

PVC扣板配方主要由PVC树脂和助剂组成。

其中助剂按功能又分为:热稳定剂、润滑剂、加工改性剂、冲击改性剂、填充剂、耐老化剂、着色剂等。

PVC扣板变黑主要有以下几个方面的原因:1、PVC产品质量由于PVC分子结构中存在叔氯和烯丙基氯,故PVC型材在加工和后期的使用过程中易发生分解,脱HCL易形成共轭双键,多个双键形成,导致型材变色开始发生,其颜色变化顺序为:白色-粉红色-浅黄色-红色-黑色(碳化),故PVC质量,稳定剂质量(控制分解)和用量至关重要。

2、质量不合格钛白粉(TiO2)诱发的变色通常TiO2有两种结构形式:锐钛型和金红石型。

由于其结构,使用性能和耐老化性能不同。

做为PVC型材使用TiO2必须为金红石型。

但由于一些厂家生产TiO2质量问题或由于TiO2表面包覆(SiO2、AL2O3有机物)不均,结果TiO2在光催化情况之下易发生变色(变灰)现象。

(锐钛型价格每吨低1000元,进口每吨高2000~4000元)。

3、硫污染和铅盐稳定剂、镉稳定剂随着工业的发展,酸雨,硫污染日趋严重,且型材在贮存和运输过程中可能与硫磺,硫化物相接触,故发生硫化污染的可能性较大。

硫污染主要是Pb2++S2-→PbS(黑)2S2-+PbCl2→Pb(ClS)2 (红褐色)反应形成的物质为黑色或红裼色,可导致白色材变色,故使用铅盐稳定剂型材易发生硫污染。

镉类稳定剂属有毒产品,如在型材中使用,在硫化物环境中易发生如下反应S2-+Cd2+→CdS↓(黄色)会导致型材泛黄,因此镉类稳定剂,很少被使用。

4、由群青引发的变色(在含铅盐稳定剂配方中)群青是含多硫化钠而具有特殊结构的硅酸铝。

不经特殊处理的群青耐碱性、耐热性和耐酸性差。

当型材被酸雨淋后,在强烈的阳光照射下,在型材表面残存的酸雨与群青作用形成“HS-”离子,该离子溶于水,进一步水解形成S2-,与型材中存在的Pb2+作用,形成沉淀物而使型材表面生着色从而导致“硫化”污染现象。

影响塑料制品褪色的因素

影响塑料制品褪色的因素塑料制品在我们的生活中扮演着重要的角色,但是它们可能随着时间的推移而褪色。

这种褪色现象会降低塑料制品的外观和质量,造成经济损失。

在这篇文章中,我们将探讨影响塑料制品褪色的因素。

光照光照是导致塑料制品褪色的主要因素之一。

塑料中的颜色在长期暴露在紫外线下会逐渐褪色。

这种现象称为“光降解”。

与室外的塑料制品相比,室内的塑料制品褪色速度较慢,但也会受到某些室内光源的影响。

例如,高强度荧光灯和紫外线灯泡的紫外线辐射会导致室内塑料制品的褪色。

温度温度也会影响塑料制品的褪色速度。

高温环境会加速塑料中的化学反应,导致颜色的失真。

塑料的分子会在高温下分解,产生自由基,这些自由基会破坏塑料的分子结构,导致颜色的变化。

此外,低温和极端温度变化也可能导致塑料褪色。

污染物污染物是另一个导致塑料制品褪色的因素。

空气中的化学污染物、化学药品、污水等都会对塑料的表面产生化学反应。

这些污染物可能破坏塑料的表面结构,使颜色褪色或失真。

材料选择材料的选择对塑料制品的褪色有很大的影响。

不同类型的塑料具有不同的化学结构,因此对光照、温度和污染物等因素的反应也不同。

某些塑料比其他塑料更容易褪色,因此在选择塑料时需要考虑到是否适合特定的应用环境。

保护要避免塑料制品褪色,可以采用一些保护措施。

例如,使用有遮光功能的材料,如添加了紫外线吸收剂的聚碳酸酯,可以缓解紫外线对塑料制品的影响。

此外,覆盖物可以降低光照和污染的影响。

结论塑料制品的褪色现象是一种化学反应,受到光照、温度、污染物和材料选择的影响。

在日常使用中,可以采用一些保护措施,以延长塑料制品的寿命和外观。

塑料制品异常变色现象与原因探讨

塑料制品异常变色现象与原因探讨近五年来,因内塑料制品使用抗氧剂、光稳定剂的数量越来越大,但相对应的是,加入抗氧剂和光稳定剂的防老化塑料制品听变色现象也呈多发趋势;抗氧剂和光稳定剂是提高塑料制品使用性能,增加或提高塑料制品使用价值和附加值的功能助剂,在国内有较好市场发展空间和应用技术前景;近五年来,国内塑料制品使用抗氧剂、光稳定剂的数量越来越大,使用抗氧剂、光稳定剂的品种也呈现多元化趋势;但相对应的是,加入抗氧剂和光稳定剂的防老化塑料制品的变色现象呈多发趋势;在塑料制品存放、运输和使用过程中,均发生了多起塑料制品局部变黄或变粉的现象;塑料制品的变色现象塑料制品局部变黄或变粉的现象,主要发生在塑料生产企业的车间、库房,塑料制品使用企业的库房包括填装物品后的产品库房,以及塑料制品和塑料制品内装物品后的运输过程;塑料制品变黄广西某公司生产的聚丙烯白色集装布,添加国产抗氧剂、光稳定剂,在库房内光线偏暗状态下存放,局部变成微黄色;山东某企业聚丙烯集装袋,织出布卷放在库房内,侧面的折边变黄;河北某企业生产的集装袋,发到客户运输时,客户进厂检验发现局部变黄;辽宁某企业,聚丙烯集装袋出口后,存放于国外客户库房,发生局部变黄;江苏某企业,集装袋销后,存放于客户库房发生变黄;日本某企业,进口中国UV助剂生产聚丙烯母料,存放至2015年1月变黄+红;福建某企业,聚丙烯伪装袋使用后,部分袋子呈现深浅不一的黄变;塑料制品变粉聚丙烯塑料类制品变粉江苏某企业,聚丙烯编织布,存放9个月,边缘明显变粉;聚乙烯塑料制品变粉安微某企业,生产聚乙烯馐袋无添加防老化助剂,或添加基础抗氧化剂,存放过程袋子边缘淡变粉色;变色原因和对策探讨在正常生产的塑料制品中,变色现象是偶发的;有单独添加抗氧剂或光稳定剂发生的变色,有抗氧剂和光稳定剂配合使用发生的变色,也有不添加抗氧剂和光稳定剂发生的变色;相对而言,发生变色的几率是:软制品高于硬制品,薄制品高于厚制品,添加防老化助剂的制品吭于不添加防老化助剂的制品;树脂和填充材料引起的变色聚乙烯、聚丙烯树脂是生产塑料制品必不可少的主要原料,在我们调查、统计的案例中,加工过程没有加入任何抗氧剂或稳定剂,有塑料制品从挤出机挤出后就发生变色的现象,也有塑料制品在存放过程发生变色现象;在更换同类型其他厂家或其他牌号树脂后,没有发生过变色;当然,不排除树脂中加入了基础抗氧剂,如168、1076、1010等;对于茂金属催化剂的聚乙烯树脂、生产后存入时间大于三个月的聚丙烯粉料、树脂聚合催化剂残留量过高的聚乙烯或聚丙烯树脂,有可能发生变色现象;正常熔融指数3~5的某种聚丙烯粉料,存放到熔融指数22时,加入0.3%的白色光稳定剂或抗氧剂,,用20双螺杆挤出机造粒时,颗粒变色;碳酸钙、钛白粉或相应母料等,如金属杂质的含量偏高,也会引起制品着色;如铁Fe含量过高时,塑料等制品存放、并遇适当条件时,铁受到氧化变成氧气化铁FeO3三氧化二铁、铁红,红棕色粉末,而致使塑料制品变色;钛白粉中如果含有过量铁、镍、铬等杂质,经过一定条件的不完全氧化,这些杂质会形成相应氧化物,变成红褐色,致使塑料制品变色;完全氧化或400mm以下的紫外线照射时,这些氧化物会再发生化学和物理变化,褪色或无色;据中国粉体网报道,如氧化铁在金红石型钛白粉中的含量大于0.003%时,金红石型钛白粉对杂质更为敏感;经表面处理的高纯、优质钛白粉,如果在高搅混料机或挤出机进料段停留时间过长,可因剧烈摩擦而破坏部分表面处理层,也会导致制品变色;建议混料阶段,尽可能地减少钛白粉的混合时间;环境条件引导起的变色同一批生产的塑料制品,销售给A、B二个客户使用,没有发生变色现象;而销售给C客户使用,在C客户的库房发现变色,这是典型的环境条件引起的变色问题;变色现象多发于库房,尤其是空气流通不畅的库房;在塑料制品的生产车间内,基本没有发生过塑料制品的变色现象;一般厂家的库房是用柴油叉车或汽油叉车进行物品运送,库房内空气中含有过量的不稳定氮氧化物NOx,这些NOx在库房内长期积聚,库房空气中的NOx含量大幅度增加;有的NOx本身就是着色物质,如二氧化氮NO2是一种棕红色、高度活性的气态物质;NOx大量附着或被吸附到塑料制品的裸露边缘时,必然导致塑料制品边缘变色;NOx是化学活性物质,具有氧化性能和催化氧化性能,对于塑料制品中的各种有机和无机的化学化合物,可以发生氧气化反应,进一步致使制品变色;同一型号树脂,在汽油和柴油尾气环境中,柴油尾气致使树脂变色;不同型号树脂,添加不同类型母料,在相同柴油尾气环境下,有的不变色,有的变淡黄,有的变淡粉色;如确定塑料制品咽环境因素变色,更换树脂厂家是解决变色的有效方法之一;黄色母料存放于空气和80%空气+20%NO2中,常温条件60天;80%空气+20NO2环境中的母料外观明显变深;以深色母料2%的加入量,制成聚丙烯样板,放置于80℃恒温热老化箱中,70小时表面开始变粉,83小时粉色明显;黄色母料存放于空气和50%空气+50%NO2中,常温条件28天,50%空气+50%NO2环境中的母料外观变红褐色;以红褐色母料2%的加入量,制成聚丙烯样板,放置于80℃恒温热老化箱中,12小时表面开始变粉,19小时粉色明显;因此,高浓度NOx等环境因素是引发塑料制品变色的重要因素之;环境条件引导起的变色问题,关键在于环境因素,也是加成助剂下一阶段的排查、试验模拟和根本防治变色的工作重点;助剂异变引起的变色塑料助剂添加于塑料制品中,在一般或正常的加工、存放和使用过程是稳定的,不会导致或引发塑料制品变色;塑料助剂几十年的发展和使用历程,也说明了现有及现用的塑料助剂的稳定性;例如,有观点认为受阻酚抗氧剂引起塑料制品变色,如果受阻酚抗氧剂容易、并经常导致塑料制品变色,受阻酚抗氧剂就不会有长达60年左右的使用历程,也不会在当今塑料制品中广泛使用;塑料助剂毕竟是化学品,在塑料制品加工、存放和使用过程中,受到多种非正常因素诱发、产生分子结构异变,则导致塑料制品变色;我们不能因噎废食,找到塑料助剂被诱发及异变的关键原因,才可以根本解决塑料制品的变色难题;北京加成助剂研究所经过长时间和大批量的试验,已经初步掌握了诱发塑料助剂异变的一些因素,在实验室内里开始模拟抗氧剂或光稳定剂致使塑料制品以粉和变黄;结束语塑编制品局部变黄或变粉的现象,是人眼很容易观察到的,虽然对于塑编制品的功能性如强度性能、耐候稳定性、抗静电性等没有影响,但是外观的色泽变化要引起相关企业对塑编制品的质量抱怨、质量纠纷或经济纠纷;北京加成助剂研究所推出了延缓制品变色或不至变色的UV防老化体系,已经开始初步解决市场上某些防老化塑料制品变色的问题;。

塑料变色如何处理方法

塑料变色如何处理方法塑料变色是塑料制品在长时间使用或存放过程中,受到外界环境因素的影响产生的一种现象。

不同的塑料材质对于外界因素的耐受程度不同,因此在处理塑料变色问题时需要根据具体情况采取不同的处理方法。

以下将从塑料变色的原因、不同塑料材质的特性以及不同的处理方法等方面进行详细的探讨。

首先,塑料变色的原因主要归纳为以下几点:1. 高温热分解:塑料在受到高温的作用下分解,产生氧化、分解、失色等现象。

2. 光照辐射:塑料在阳光直射的情况下,长时间接受紫外线的照射,会导致塑料发生氧化反应,使其变黄、变褪色。

3. 化学物质反应:塑料与某些化学物质发生反应,导致塑料表面发生变色。

4. 污染物:外界环境中的污染物如灰尘、油渍等附着在塑料表面,长时间不清洁也会导致变色。

其次,不同塑料材质的特性也决定了处理塑料变色的方法。

常见的塑料材质包括聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)等。

这些不同的材质在耐受高温、紫外线、化学物质等方面的特性不同,因此处理方法也各有所不同。

对于高温引起的塑料变色,可以通过控制制造工艺中的温度、时间等参数,以及选择能够耐受高温的塑料材质来预防变色问题的发生。

在塑料制品的使用过程中,要避免将塑料制品放置在高温环境中,比如避免将塑料杯子放入微波炉中加热,避免将塑料底座放置在高温物体上等。

针对光照引起的塑料变色,可以通过添加防紫外线剂或通过塑料涂层来防止紫外线的照射。

添加防紫外线剂可以提高塑料制品的耐候性和抗氧化性,减轻塑料变色的程度。

而通过塑料涂层可以形成一层防护膜,起到抵御紫外线照射的作用。

此外,在使用过程中要尽量避免将塑料制品长时间暴露在阳光下,可以选择透明度好的塑料材质,如聚碳酸酯(PC),它的耐候性和抗紫外线性能较好。

对于化学物质引起的塑料变色,可以通过选择抗化学腐蚀性能好的塑料材质,或者采取措施避免塑料与化学物质直接接触。

比如,在使用化学清洁剂时,选择使用玻璃等材质制成的容器而非塑料容器,避免清洁剂与塑料接触而引起塑料变色。

Pvc材质地面发黄变色原因及解决方案

Pvc材质地面发黄变色原因及解决方案在pvc异型材生产及其应用中,均会产生热光氧化反应,聚合物大分子在热、压力作用下,受微量水分、酸、碱等杂质及空气中的氧化,而发生分子量降低而大分子结构改变。

这种化学变化叫降解,其表现最直观的是表面泛黄,光泽逐渐消失,严重的甚至灰变。

型材变色导致客户对PVC材料性能产生怀疑,其产生的后果是严重的。

pvc异型材的变色热、氧、光老化变色许多人认为解决型材加工色泽不一致问题,只要使泛黄的型材生产线降低加工温度,就能减轻色差。

但也有人认为,发黄影响最大的是PVC、CPE、稳定剂,不同批次的PVC、CPE、稳定剂等主辅助原料,加工中会存在不同色差。

在这种情况下,即使单一加入一定量的增白剂、抗光老化剂,也起不到多大的作用。

热、氧、光老化变色的主要表现形式是型材泛黄,有个别稳定剂生产厂家在推广宣传其产品时宣称使用他们的产品与同类厂家比,可减少份数、降低成本,其结果虽然也可以生产出表观比较满意的型材,但在废品的回收中、在苛刻的工艺温度要求中,由于其热稳定效率不足,对PVC分子结构的损害又不是肉眼所能观察到的,所以生产时出现以下一些情况:(1)型材在加工时就发现色泽不统一(如色泽有轻微偏差是允许的);(2)加热变形后型材明显黄变;(3)加热后状态良好,但型材制成门窗时间不长就变灰。

型材正常生产中不发黄,而在后来的成窗制品时发黄。

在型材生产过程中,当原料及模具等基本条件无变化时,如果将其塑化段及均化段的温度提高5℃左右,所产生的型材发生黄变倾向,也说明其热稳定效率不足,应增加热稳定剂的加入量,尤其是配方中加入荧光增白剂等增白助剂时,热稳定剂不足,增白效果不明显。

PVC分子结构与颜色的关系(1)因PVC树脂是一种热敏性塑料,其光稳定性较差,在热和光的作用下,支链发生脱HCI反应、多烯结构分子,当主链出现共轭双键数量不太多时产生微量色差,氯化氢首先会与周围潜在的对酸活性的物质发生反应,而其轭双键成为PVC分子链内新的活性位置,被光引发成大分子游离基后,PVC就容易遭受氧化,产生色变。

对pvc的光照变色机理研究及抗紫外有机锑的制备

对pvc的光照变色机理研究及抗紫外有机锑的制备一、引言PVC是一种广泛应用于各种领域的塑料材料,但其易受光照影响而出现变色现象,严重影响了其使用寿命和外观质量。

因此,对PVC的光照变色机理进行深入研究,并探索制备能够抵御紫外线的有机锑化合物,具有重要意义。

二、PVC的光照变色机理1. 光化学反应PVC在紫外线作用下会发生自由基反应、链引发反应等光化学反应,导致其结构发生变化。

其中,自由基反应是最主要的变色机理之一。

当PVC吸收紫外线时,会产生自由基,自由基与氧气发生反应后形成过氧化物,进而引起链引发反应。

这些反应导致PVC分子内部键断裂或交联等结构改变,从而使其颜色发生变化。

2. 热氧老化除了光照作用外,高温和氧气也会导致PVC分子内部键断裂或交联等结构改变,从而使其颜色发生变化。

这种现象被称为热氧老化。

三、抗紫外有机锑的制备1. 有机锑化合物的作用由于有机锑化合物具有较强的吸收紫外线能力,因此可以作为PVC材料的抗紫外剂。

常用的有机锑化合物包括三苯基氧化锑、三(对甲苯基)氧化锑等。

2. 有机锑化合物的制备方法(1)三苯基氧化锑的制备方法:将苯甲酸和氢氧化钠在水中反应生成苯甲酸钠,再与三溴苯反应得到三溴苯甲酸。

将三溴苯甲酸与亚硝基乙烷反应得到3-硝基-3-溴苯甲酸乙酯,再还原得到3-氨基-3-溴苯甲醇。

最后,将3-氨基-3-溴苯甲醇和碘在环己烷中反应得到三苯基氧化锑。

(2)三(对甲苯基)氧化锑的制备方法:将对甲苯胺和硝酸在冰水中反应得到对硝基甲苯,再将其还原得到对甲胺基甲苯。

将对甲胺基甲苯和氢氧化钠在水中反应得到对甲苯基甲酸钠,再与三溴苯反应得到三(对甲苯基)溴苯甲酸。

将三(对甲苯基)溴苯甲酸和亚硝基乙烷在乙醇中反应得到3-氨基-3-(对甲苯基)乙酸乙酯,再还原得到3-(对甲苯基)氨基-3-溴丙烷。

最后,将3-(对甲苯基)氨基-3-溴丙烷和碘在环己烷中反应得到三(对甲苯基)氧化锑。

四、结论PVC的光照变色主要是由于光化学反应和热氧老化引起的结构改变所致。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

精品文档

扣板各组成成分的作用--扣板型材(续)

3、颜料: 白颜料--TiO2 俗称钛白粉,是一种白色粉末状不透明的物质,属于一种多形矿物,根据晶型不同一般分为锐钛矿、

金红石,其中金红石最为稳定。 缺陷:如果包覆不好易氧化变灰 蓝颜料--以群青为主,通过添加适量群青,以吸收白光中的黄光,使表面呈“瓷白 ; 缺陷:耐碱性、耐热性和耐酸性差。促进PVC型材(铅盐配方)在硫磺、水和阳光作用下变黑

6

精品文档

扣板各组成成分的作用--扣板型材(续)

7、其它助剂 :光稳定剂如钛白和碳黑,可以阻挡紫外线进入型材的内部,以阻止聚合物的光降解进行;紫外线吸收 剂。可以强烈吸收280-400nm的紫外线,转换成可见光或热量。常用的有UV—531、UV-327、UV-326、UV-p等产品, 用量一般为0.1-0.5%。但价格较高;淬灭剂。主要是消灭受激发的聚合物分子的能量,使之回到基态。具体品 种为镍、钴络合物,品种有光稳定剂2002、光稳定剂1084等。一般与其它光稳定剂配合使用,用量0.1-0.5%; 自由基捕捉剂。是一种高效的光稳定剂,它捕捉光降解分解出的自由基,终止降解反应的进行。一般使用在LDPE 农膜中。品种主要有:光稳定剂GW-540、GW—544、CW-310、BW—10LD、光稳定剂744、光稳定剂622、光稳定剂 944等,用量0.02-0.5%。

6、改性剂(加工改性及机械强度改进)。 作用:改善其熔体延展性差,易导致熔体破碎;PVC熔体松弛慢,易导致制品表面粗糙、无光泽及鲨鱼皮等现象;降

低总的银纹引发应力,阻止银纹扩大和增长,吸收掉传人材料体内的冲击能,从而达到抗冲击的目的。如CPE (氯化聚乙烯)改性和ARC(丙烯酸酯共聚物)改性。 缺陷:CPE(氯化聚乙烯)CPE氯化聚乙烯,由于其结构的特点,在光热、氧等作用下易分解变色,使型材变黄。此外, 更为主要的是CPE分解产生HCL易与铅盐稳定剂反应生成PbCl2 在硫污染环境之下易生成Pb(ClS)2和PbS,会使 型材变为红褐色和黑色。

5、润滑剂:润滑剂的作用是降低物料之间及物料和加工设备表面的摩擦力,从而降低熔体的流动阻力,降低熔体粘 度,提高熔体的流动性,避免熔体与设备的粘附,提高制品表面的光洁度等 。可分为内润滑剂和外润滑剂。内 润滑剂为金属皂、脂肪酸(酯、醇)等,外润滑剂为各种蜡,如石蜡、氯化石蜡、微晶蜡。

5

精品文档

扣板各组成成分的作用--扣板型材(续)

7

精品文档

扣板各组成成分的作用--扣板涂料

1、低聚物:主要原料。赋予涂层各种性能。 环氧丙烯酸树脂:固化速度快、光泽高,耐黄变性能较差。售价26元/公斤左右。 聚氨酯丙烯酸树脂:固化速度相对慢、柔韧性相对好(高官能度具有高硬度),漆膜丰满。芳香族聚氨酯树脂耐黄变

性能差,价格29~80元/公斤;脂肪族聚氨酯树脂,耐黄变性能好,但价格昂贵55~250元/公斤。 聚酯丙烯酸树脂:各项性能适中。国内产品价格在19~80元/公斤,但质量差,品质不稳定;国外产品价格与聚氨酯丙

酞青蓝,但酞青蓝着色力太强加入量太低,不易分散,容易造成局部蓝点。

4

精品文档

扣板各组成成分的作用--扣板型材(续)

4、热稳定剂:通过捕捉PVC热分解产生的HCl,防止HCl的催化降解作用。 缺点:分散性差、毒性大、有初期着色性,难以得到透明制品,也难以得到鲜明色彩的制品,缺乏润滑性,易产生 硫污染――更黑。

烯酸树脂相当。

8

精品文档

扣板各组成成分的作用--扣板涂料(续)

2、活性稀释剂:稀释树脂的同时改善其它性能。如:

PETA:固化速度快、漆膜硬。价格37元/公斤左右

TMPTA:固化速度快、漆膜硬。价格26~32元 /公斤

TPGDA:固化速度较快、性能综合。价格24~28元 /公斤

NPGDA:固化速度较快、润湿较好。价格27~32元/公斤

PVC扣板变色原因分析

内部培训 2007.4.26

1

精品文档

扣板的组成

主体组成:PVC扣板配方主要由PVC树脂和助剂组成的,其中助剂按功能又分为:热稳定剂、润滑剂、加工改性剂、 冲击改性剂、填充剂、耐老化剂、着色剂等。

装饰:凹印图案、转印图案(热转印、水转印、贴图) 表面保护:涂料、覆膜

2

精品文档

2、填料:主要为碳酸钙。在以前的配方体系中多数是填加重钙,其目的是增加刚性和降低成本,但重钙由于本身粒子 形状不规则而且粒径比较粗与PVC树脂本体的相溶性差,所以其添加份数很低,而且份数增大时会对型材的色泽和 表观造成影响。现在随着技术的发展,大多采用超细轻质活化碳酸钙、甚至是纳米级碳酸钙、其不仅起到增加刚 性和填充的作用,而且还具有改性的作用,但是其填加比Байду номын сангаас应该加以控制。

HDDA:固化速度较慢,但可以融蚀塑料基材,提高漆膜附着力。价格39~42元 /公斤。

HEA(HPA):固化速度慢,稀释能力强。价格17~23元/公

斤

9

精品文档

扣板各组成成分的作用--扣板涂料(续)

3、光引发剂:为光固化涂料固化关键组分,通过它可以实现在UV光照下固化。BP价格24元左右,但黄变严重。1173, 价格39~42元/公斤,适合无色体系,固化速度快;184,价格57~60元/公斤,与1173相似。

扣板各组成成分的作用--扣板型材

1、PVC树脂:主要原材料 。PVC树脂对热极为敏感,当加热温度达到90℃以上时,就会发生轻微的热分解反应,当温 度升到120C后分解反应加剧,在150℃,10分钟,PVC树脂就由原来的白色逐步变为黄色—红色—棕色—黑色。PVC 树脂分解过程是由于脱HCL反应引起的一系列连锁反应,最后导致大分子链断裂。

4、胺促进剂:提高固化速度。活性胺价格32~60元/公斤,其它小分子胺促进剂14~200元/公斤。但会引起漆膜黄 变。

5、流平剂:降低涂料表面张力,促进流平,对于有机硅类还有提高漆膜滑爽度的作用。但问题是一般流平剂具有稳 泡作用(就像洗衣粉一样)。价格70~700元/公斤

6、消泡剂:顾名思义起到消泡作用。机理与流平剂相反,破坏流平剂对气泡形成的稳定双电层结构,促使气泡扩大、 上浮及破裂,但问题是容易造成漆膜流平差(油坑)95~250元/公斤。