SMT缺陷的鱼骨图(问题的分析)

SMT常见不良鱼骨图分析名师制作优质教学资料

1.反面 2.位移

3.吃錫不良

4.空焊 5.短路 6.缺件 7.暮碑 8.側立

反面

環境 人

管料上料過快 手撥零件 物料人員拆料

材料

錫膏過干 來料反面 來料反面 來料包裝松動 零件太細 手放零件 零件太薄太輕 PAD不潔 零件破損 手碰零件 料架不良 料架開口過大 P/D設置不當 回焊爐速度過大 Feeder推動過大 抓料位置不正確 Table扣不緊 機器抓料失敗 機器置件不穩定 MTU振動過大 包裝規格太大 包裝間隙過大

搬運震動過大

溫度過高 手放散料 備料方法不正確

散料包裝

反

鋼板開口不良 吸嘴真空不暢 吸嘴彎曲 Feeder蓋太大 升溫率太快 吸嘴磨損

面

PCB設計不當 料架使用型號不正確 料架推料不到位 使用料架口徑太大 操作不正確 SOP不完善

回焊爐抽風 吸嘴型號不符 加熱器風量過大 料架振動過大 料架推料過快

MTU吸空Tray時將 下層零件吸繙面

其它

方法

Nozzle Size Error

真空 不暢

機器

環境

濕度影響 錫膏特性

PAD內 無 平整度 油脂 露銅 工作態度 包裝 拿零件未戴手套 距過大 PAD 錫膏被抹掉 內距 PCB 有雜物 零件拆真空 未做好來料檢驗 工作壓力 過大 包裝後氧化 PCB PAD兩邊 有異 零件規格與 PAD 熟練程度 鋼板未擦拭干淨 鋼板 變形 不一致 物 PAD不符 氧化 手放散料 缺乏品質意識 開口 開口 灰塵多 形狀 方式 錫膏添加不及時 缺錫 回溫 剩余 內有 錫鉛調 零件 丟失零件 厚度差異 時間 錫膏 雜物 配不當 腳 零件 過保 零件 鋼板未及時清洗 過大 找回後重 靜電排放 錫膏 彎 翹腳 質期 損壞 過重 新使用 零件掉落地上 過週期 超過使 黏度助焊劑

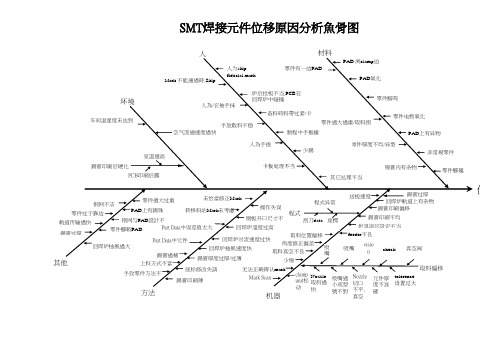

SMT焊接元件位移原因分析鱼骨图

SMT焊接元件位移原因分析魚骨图位移人材料方法机器环境其他室溫過高人為/衣袖手抹手放散料不稳备料時料帶过紧/卡人為手拨制程中手推撞PAD 氧化零件电极氧化PAD 上有异物非常規零件回焊炉軌道上有杂物未恰當修正Mark转移料站Mark 未考慮零件过于靠边钢网与PAD 設計不零件腳較PAD軌道传输過快零件腳翘炉溫温区設定不当錫膏印刷偏移錫膏印刷不均Part Data 中误差值太大Part Data 中元件錫膏印刷后硬化PCB 印刷后露錫膏过厚空气流通速度過快少錫卡板处理不当錫膏過稀钢板开口尺寸不回焊炉溫度过高回焊炉对流速度过快回焊炉抽風速度快錫膏厚度过厚/过薄feeder 不良取料位置偏移角度修正偏差取料真空不良送板速度零件腳弯零件過大過重/取料困零件厚度不均/异型锡膏内有杂物零件過大过重PAD 上有錫珠座标修改失誤上料方式不當操作失误少锡钢网不洁手放零件方法不錫膏过厚无法正确辨认mark座標程式刮刀data 程式异常Nozzle 切口不平,真空Nozzle 取料過快取料偏移吸嘴過小或型號不對吸嘴吸嘴visio nchecktolerence 设置过大元件厚度不准確真空阀回焊炉抽風過大錫膏印刷薄Mark Scan炉后捡板不当,PCB 在回焊炉中碰撞M ark 不能通過時,Skip零件有一边PADPAD 离clamp 边clamp unit 松动人为skip fiducial mark车间温湿度未达到其它处理不当位移。

SMT常见不良鱼骨图分析

影响:影响产品外 观和功能

解决方案:优化工 艺参数,选择合适 的材料和设计

PART TWO

焊料成分:焊料成 分不纯或含有杂质, 导致焊接不良

焊料温度:焊料温 度过高或过低,影 响焊接质量

焊料表面氧化:焊 料表面氧化导致焊 接不良

焊料黏度:焊料黏 度过大或过小,影 响焊接质量

基板材料对SMT制程的影响 常见基板材料的种类及特性 基板材料的质量控制及检测方法 针对不同基板材料的处理技巧和注意事项

工装问题:吸嘴、传送带等工 装出现磨损或松动,影响贴片 效果

维护问题:设备保养不及时, 导致机械故障或精度下降

操作问题:操作人员技能不足 或操作不当,导致贴片不良

设备老化或故 障

设备保养维护 不到位

设备参数设置 不正确

设备与工装的 匹配度不高

检测设备精度不高,导致不良品漏 检

检测设备配置不齐全,无法覆盖所 有产品检测需求

添加标题

添加标题

添加标题

添加标题

检测设备老化或维护不当,影响检 测准确性

检测设备操作复杂,影响检测效率

设备与工装问 题:工装治具 的精度和稳定 性对SMT生产

的影响

解决方法:定 期检查和校准 工装治具,装治具,并加 强对其维护和

保养

案例分析:分 享实际生产中 因工装治具问 题导致的SMT 不良案例及其

零件材料选 择不当

零件材料老 化或腐蚀

零件材料质 量不达标

零件材料与 焊料不兼容

胶水质量问题:胶水不干、粘度不够等 胶带质量问题:胶带不粘、易脱落等 离型纸质量问题:离型纸不均匀、起泡等 其他辅助材料问题:标签、保护膜等材料不符合要求

PART THREE

设备问题:贴片机精度不足, 导致贴片位置不准确

SMT常见不良鱼骨图分析

对PCB板进行烘烤,去除潮气。 选用优质的焊锡材料,减少杂质含量。

错件

01

错件产生原因

02 贴片程序中未正确设置器件参数,导致机器无法 识别器件。

03 操作员未按照作业指导书操作,导致器件贴错。

错件

器件包装不良,导致取料时出现错误 。

PCB板放置位置不正确,导致取料时 出现错误。

错件

改善措施

1

smt常见不良鱼骨图分 析

目录 CONTENT

• SMT常见不良现象 • 原因分析 • 解决方案 • 预防措施

01

SMT常见不良现象

锡珠

总结词

锡珠是指在焊接过程中,多余的焊锡 在PCB板上形成的小球状焊锡。

详细描述

锡珠可能是由于焊锡量过多、焊剂过 量、加热不足或加热时间过长等原因 造成的。锡珠可能导致电路短路、元 器件短路、降低产品可靠性等问题。

错件

总结词

错件是指在SMT贴片过程中,将元器件贴错位置或贴错型号 的现象。

详细描述

错件可能是由于操作员疏忽、程序错误、标签错误等原因造 成的。错件可能导致电路功能异常、产品性能

偏位是指元器件在PCB板上的位置与设计要求存在偏差的现象。

详细描述

偏位可能是由于贴片程序错误、操作员操作失误、焊锡量不足等原因造成的。 偏位可能导致电路性能不稳定、产品可靠性降低等问题。

立碑

总结词

立碑是指SMT贴片元件的一端或两端翘起,形成类似碑文的效果。

详细描述

立碑可能是由于元件吸嘴选择不当、元件本身翘曲、焊膏量不足等因素引起的。 为了预防立碑问题,可以选用适合的元件吸嘴,确保吸力适中;加强元件存储和 使用管理,避免元件翘曲;控制焊膏的量,确保焊点饱满等。

缺陷的鱼骨图(问题的分析)

人員疏忽 零件、錫膏被擦掉 工作馬虎 衣袖未夾住 鋼板孔塞

鋼板网孔未開

人員混亂

未適人適用

爐溫不穩定 溫控卡故障 迴銲爐

缺

溫度過高

空調故障

NOZZE下降距離不 頂PIN擺放不 程式編輯

table設定過

錫量少

溫濕度

印刷機 座標定位不準 鋼板与PCB不匹配

檢修

軌道、网變形 排風系統故障 IR參數設定不當

濕度過大

NOZZLE 型號設定錯誤 座標缺 停气

電气 掉板

錫膏不賭塞

NOZZLE

未按計劃保養 保養 NOZZLE 磨損 貼裝機 吸料不良

拉錫不當

設備故障

軌道調整不當 停電

保養不撤底

環境

方法

設 備

料槍變形

SMT

材 料

未置放

不良現象缺件要因分析圖

人 員

教育訓練不足

教育資料缺乏 教育訓練

尺寸不規範

疲勞

眼睛近視 作業情緒化

工作態度不端正 教育訓練不徹底

PCB氧化

PCB不良

PCB變形

精神不振

手放零件 方法不熟

PCB上有異物 預 品質意識不強

ECN未及時導入

程式錯誤

參觀人次過多 管理不當

V-cut太深

PCB 設計不當

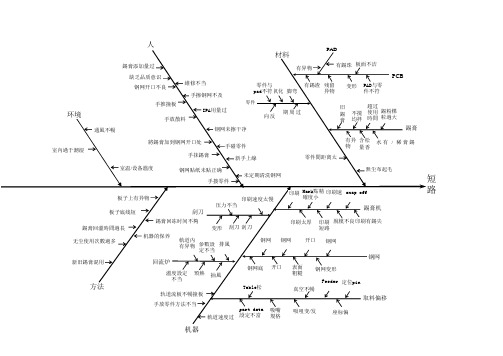

SMT空焊鱼骨图

SMT空焊鱼骨图空焊人材料方法机器环境其他手放散料錫膏被抹掉心情不佳PCBPAD 两边不一零件規格與PAD 不开口方式开口形狀有杂物回溫剩余內有过周期痒化过保质期印刷行程异常贴装不取料过快温区温度不稳溫度設定不當贴装真贴装压力过大元件变形PAD 氧化座標偏移吸咀堵塞压力过大坐标偏錫膏鋼板零件錫膏機高速機回流炉泛用機零件掉落地上缺錫晶片管制不當錫膏管制不當 IPA 用量過多 PCB 設計擦布起毛PAD 上钢网下室温高/低暴露在空氣中時間過錫鉛調配不當PAD 內距過大脚弯/翘未做好來料檢驗钢网未擦拭干零件拆真空包装后氧化湿度影响锡膏印刷feeder 不良不良零件上線profile 曲線不佳座標锡膏量少PCB 变形丟失零件找回锡膏粘印刷速度过钢网零件厚度与part取料高度异常缺乏品质意识钢板未及時清洗车间内灰尘錫膏攪拌不钢网孔磨损PCB 設計開口與PAD 不符零件旁有小孔漏錫超过使軌道軌道不暢通錫膏添加不及時印刷漏受潮身体不适熟練程度工作压力工作态度黏度助焊抽风异常吸咀发白撿板后放置時間過長座标修改失誤PCB 印刷后時间过長零件过大角度修改故障厚度差异包裝損坏变形skip mark 生料架不良刮刀机器水平异常升溫零件位置过于靠边拿零件未戴手套/汗渍元件电极上有油回流炉类滴油锡膏类型用错錯件炉前目检作业失印刷短路后用刀片拨錫撞板零件位移擦拭钢网方法不当零件位移手撥零上料方法不正確静电PAD 上有油类。

SMT不良现象要因分析图--鱼骨图

SMT 不良现象偏移要因分析图

環境因素

人 員

人為碰掉零件

PAD 上有異物

上料

零件不良

預檢碰掉零件

頂Pin 孔未清理干淨

電極氧化

電極損傷

PCB 不良 PCB 板彎

HMT 漏件

印刷錫膏被擦傷

人為疏忽漏貼

未預告停電

頂Pin 擺放不均衡 頂Pin 高度不良

著裝頂Pin 不良

Nozzle 贓污 真空管破損

Nozzle 真空不良

真空電磁閥不良 過濾棉贓污

PCB 推杆碰到零件

軌邊不良

軌邊不順暢

裝著零件速度太快

吸嘴型號選用不當

Mounting gap 設置不當 裝貼偏移

零件座標不良

材料不良 設備因素

印刷時PAD 上無錫或少錫

工法不良

SMT 缺件不良特性要因分析图

缺 件

SMT 不良现象损件要因分析图

SMT 材料不良要因分析图。

SMT 焊接不良短路鱼骨图分析

表面 粗糙

钢网变形

Feeder 定位pin 真空不暢

取料偏移

吸咀变/发

座标偏

机器

將錫膏加到钢网开口处 手抹錫膏

手碰零件 新手上線

零件間距离太

有异 含 松 物 量香

水有 / 稀膏錫

室温/设备溫度

钢网贴纸未贴正确 手拨零件

Байду номын сангаас

未定期清洗钢网

無尘布起毛

短

板子上有异物

印刷 Mark點精 印刷速 snap off

路

印刷速度太慢

確度小

板子底线短

刮刀

压力不当

錫膏机

錫膏回溫時間過長

錫膏回冻时间不夠

环境

通風不暢

人

PAD

材料

錫膏添加量过

有异物

有錫珠 板面不洁

缺乏品质意识 钢网开口不良

維修不当

手擦钢网不及

手推撞板

IPA用量过

手放散料

零件与

有錫渣 残留

pad不符氧化 脚弯

异物

零件

向反 期 周 过

钢网未擦干净

变形 PAD与零 件不符

PCB

旧

超过

錫 膏

不搅 使用 錫粉棵 均拌 時間 粒過大

錫膏

室內過于潮湿

变形 刮刀 刮刀

印刷太厚 印刷 脫模不良印刷有錫尖 短路

无尘使用次數過多 新旧錫膏混用

方法

机器的保养

軌道內 有异物 參數設 排風

定不当

回流炉

溫度設定 預熱 抽風 不当

轨道流板不暢撞板 手放零件方法不当

軌道速度过

钢网 钢网

开口 钢网

钢网底 开口 Table松 part data 吸嘴 設定不當 規格

钢网

缺陷的鱼骨图 问题的分析和解决要因

检验时间过久机械式作业: 后续要求全检员在作业过程中,检验 1H后休息10分钟再进行外观检验工作。 未按照SOP作业: 严格要求作业员按照SOP内容作业, 生产负责人对作业员实施SOP岗前培 不良未检出: 在SIP内容追加客诉不良信息并要求制程QE组 织全检员培训教育。

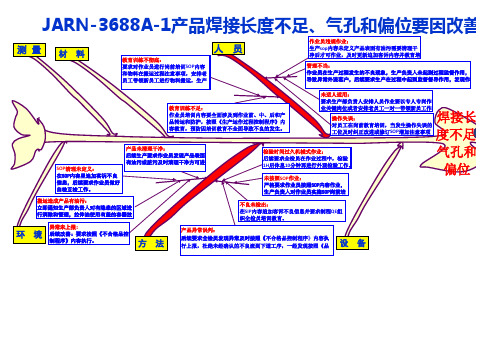

焊接长 度不足、 气孔和 偏位

环

境

异常未上报: 后续改善:要求按照《不合格品控 制程序》内容执行。

方

法

产品异常误判: 后续要求全检员发现异常及时按照《不合格品控制程序》内容执 行上报,杜绝未经确认的不良流到下道工序,一经发现按照《品 质奖罚》制度执行处理。

设

备

ቤተ መጻሕፍቲ ባይዱ

善

长 足、 和 位

JARN-3688A-1产品焊接长度不足、气孔和偏位要因改善

测 量

材 料

人

教育训练不彻底: 要求对作业员进行岗前培训SOP内容 和物料在搬运过程注意事项,安排老 员工带领新员工进行物料搬运,生产

员

作业员违规作业: 生产sop内容未定义产品表面有油污需要清理干 净后才可作业,及时更新追加客诉内容并教育培 管理不当: 作业员在生产过程发生的不良现象,生产负责人未起到过程监督作用, 导致异常外流客户,后续要求生产在过程中起到监督督导作用,发现作 未适人适用: 要求生产部负责人安排人员作业要以专人专岗作 业关键岗位或者安排老员工一对一带领新员工作 操作失误: 对员工在岗前教育培训,当发生操作失误的 工位及时纠正改进或修订SOP增加注意事项

教育训练不足: 作业员培训内容要全面涉及到作业前、中、后和产 品转运和防护,按照《生产运作过程控制程序》内 容教育,预防因培训教育不全面导致不良的发生。

产品未清理干净: 后续生产要求作业员发现产品表面 有油污或脏污及时清理干净方可进 SOP清理未定义: 在SOP内容里追加客诉不良 信息,后续要求作业员做好 自检互检工作。 搬运造成产品有油污: 立即通知生产部负责人对有隐患的区域进 行消除和管理,拉伸油使用有盖的容器放

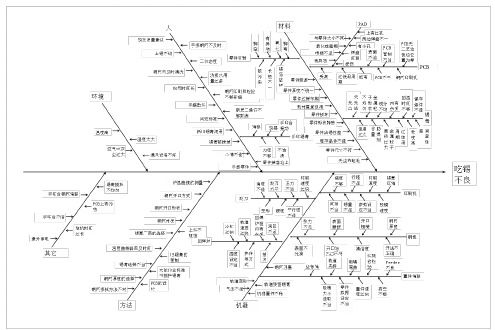

SMT鱼骨图

包装 内距 过大

PAD内 距过大 无 PAD 平整度

油脂

露铜 PCB

有杂物

开口 形状

开口 方式

PCB变形 PAD两 边 有异物 零件规 格 PAD 不一致 与 PAD不 氧化 符 回温 时间 剩余 锡膏 内有 杂物 锡铅 调 配不 当 锡膏

湿度影响锡膏特性

厚度差异

零件 丢失零件 过大 找回后重 脚 过重 新使用 弯

墓 碑

堆板时间长

钢板开 口尺寸 钢板

撞板 气压过大过强 mark scan 设置不当 机器异常

温度 设定 不当

加热 方法

抽 风

开口方法 开口 钢板 钢板开口 轨道上 阻塞 材质 不对称 有锡膏 抓料 Clamp Feeder 无法正确辨 真空 click 置件速 吸嘴 偏移 松动 不良 认 mark 点 不畅 limit 小 度过快 弯曲 置件偏移

晶片管 制不当 锡膏管制不 当 IPA用量过多 PCB设计 不良零件上线 手印锡 膏用力不均 捡板时间过长 暴露在空气中时 间过长 库存温湿 度不当 备料方 法不正确造成缺锡 抆钢 板方法不正确 开口 与 PAD不符 PCB设计 零件旁 有 小孔漏 锡 氾用 机

座标 偏移

座标 置件 速 吸嘴变形 印刷 偏移 偏移 度过 快 或堵塞 高速机

厚度 tolerence 不准 不当 确

环境

人

材料

拿零 件未戴手套 工作态度 未做好来 料检验 熟练程度 零件拆真空包装后氧 化 手放散料 钢板 未抆拭干净 锡膏添加不及 时 灰尘多 室温 高 零件掉落 地上 静电排放 零件 心情不佳 钢板未及时清洗 缺乏品质意 识 缺锡 锡膏被抹掉 工作压力 钢板

未利用PCB加 装的Mark 程式异动 座标 不正

SMT鱼骨图分析

焊盘

缺乏质量意识 未按标准书作业 钢网开口不当

焊盘短路 有锡珠 不干 净 喷锡 过厚

PCB

氧 化 脚 弯 有锡渣 残留异物 变形 焊盘与零 件不符 超过 使用 时间

不搅 均拌

锡粉径 粒过大

通风不畅

缺乏教育训练 将锡膏加到钢网开口处

锡 膏

有异 物 含松 量香 锡 膏 稀 有锡 水膏 份内

室内过于潮湿

温度高

贴 片 高 度

吸 嘴 缺 口

Z轴 设置 不当

顶针 位置 不佳

方法

机器

钢网贴纸未贴好 手拨零件 温区调 整不当 刮 刀 变形 轨道 内有 异物 参数 设定 不当 刮刀 水平

无尘布起毛

板子上有异物 钢网管制 板子底线短路 锡膏回温时间过长 无尘布使用次 数过多 零件管制 锡膏选 择不当 机器的保养 锡膏的管制 未依作业标 准书操作 轨道流板不畅撞板 回焊炉 温度设定 不当 预热 不足 抽 风 锡膏回温时间不 够 人为点锡/点胶

吸嘴 磨损

锡量不足 无法正确辨认mark点 Mark 扫描范 围设置过大 轨道 压条 松动 吸嘴 贴片过 快

扫描 范围 小

压条 不洁 置件偏移

手放零件方法不当

其它

方法

机器

吸嘴过 小或型 号不对

吸嘴切 口不 良,真 空不畅

厚度 误差范围 不准 不当 确

环境

人

材料

露铜 无尘布毛絮堵 塞钢网开口 氧化 沾锡性

零件脚较焊盘相 对较大 回焊炉抽风过大

程序 刮刀data未 优化 吸取位置偏移 角度修正错误 真空不良

未利用PCB的 Mark 程序异常变 动 坐标 不正

走板速度快

锡膏过厚 回焊炉轨道上有杂物 锡膏印刷偏移

SMT不良现象要因分析图--鱼骨图

SMT 不良现象偏移要因分析图

環境因素

人 員

人為碰掉零件

PAD 上有異物

上料

零件不良

預檢碰掉零件

頂Pin 孔未清理干淨

電極氧化

電極損傷

PCB 不良 PCB 板彎

HMT 漏件

印刷錫膏被擦傷

人為疏忽漏貼

未預告停電

頂Pin 擺放不均衡 頂Pin 高度不良

著裝頂Pin 不良

Nozzle 贓污 真空管破損

Nozzle 真空不良

真空電磁閥不良 過濾棉贓污

PCB 推杆碰到零件

軌邊不良

軌邊不順暢

裝著零件速度太快

吸嘴型號選用不當

Mounting gap 設置不當 裝貼偏移

零件座標不良

材料不良 設備因素

印刷時PAD 上無錫或少錫

工法不良

SMT 缺件不良特性要因分析图

缺 件

SMT 不良现象损件要因分析图

SMT 材料不良要因分析图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

零件腳氧化

零件不吃錫

人員培訓不足 人員疲勞

訓練不足

錫膏弄糊 零件貼裝偏移

刮刀變形

回溫時間不夠

空

二次爐溫過高

攪拌時間不當

銲

印刷不良

錫膏使用不當

鋼板變形

爐溫設定不當

暴露空氣時間太久 不同錫膏混用

檢修修復不良 銲錫使用不當

視力不足 軌道變形、抖動

未按 SOP 作業

訓練不足 迴銲爐異常

開孔過小

熔錫溫度太低

未定時擦拭

SMT 不良現象空銲要因分析圖

ห้องสมุดไป่ตู้

環

溫度過高

料

印刷拉錫 脫膜差

錫膏粘度大

顆粒太大

助銲濟揮發

保養未徹底 空調失控

PCB 變形 V-CUT 太深

PCB 不良

PCB 受潮 PAD 氧化

錫膏不良

錫膏逾期 封頭尺寸不規範

灰塵過大

PAD 有異物 PAD 噴錫不良 PCB Layout 不規範

零件不良

零件腳變形

封頭氧化

鋼板開立不當

印刷參數設定不當 刮印速度太快 座標設定不當

鋼板清潔不當

錫膏管制不當

網孔漏開

貼裝參數設定不當

网子抖動

擦拭紙使用不當

貼裝高度太大

人

機

零件資料設定不當

法