6SMT工艺及设计实验指导书

SMT各工位作业指导书

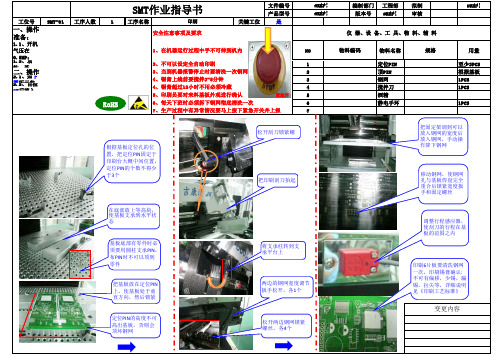

品名品号工序名称规格工艺属性/标准工时/工序代号1/4图示说明:一、物料及辅料序号材料品号品名规格型号数量位号1、印刷内部工作1/PCB板///2根据需求二、工装治具序号数量11套2适量3三、作业步骤2、标准印刷图锡膏需均匀覆盖在印胶的位置居中、胶量适中、成型良3、常见印刷不良四、注意事项NG (锡浆丝印连 NG (焊盘NG (锡膏印刷偏移NG (胶量太少)NG (胶点拉丝)修改审核批准审核:批准:HR-SMT-001 0/0生产作业指导书Production Working instruction1、打开印刷机程序;2、准备好刮刀、辅料、钢网、需印刷PCB板;3、调整好印刷机各参数:刮刀压力1-5kg,印刷速度30-100mm/s,脱模速度0.1-2mm/s, 脱模长度0-3mm,清洗速度20-50mm/s,清洗间隔5-10PCS,填写《SMT印刷机参数记录表》;4、印刷首片需按照《工艺指导书》进行仔细检查,对不良进行调整;无异常后方可批量印刷;5、根据图示内容检查印刷质量;不良品需进行清洁后再印刷;印刷质量无法判定时,交班长处理;6、检查无异常方可流入下一工序。

1、P板投入印刷前需仔细检查P板表面有无杂物或P板损坏;2、锡膏与红胶的使用遵循辅料使用原则:"先进先出,少量多次"3、定期清洗钢网;(锡膏印刷每5-10PCS清洗一次;红胶印刷每10-50PCS清洗一次)4、印刷好的P板存放数量不得超过30pcs;5、操作设备时需注意安全,设备运转时任何物体不得探入机器内部;6、生产ROHS产品时,注意材料、工具、辅料的管控;7、作业时请轻拿轻放产品,防止产品碰撞损坏;8、作业时需戴好防静电手环;9、按作业指导书无法进行作业及发生异常时及时通知当班负责人。

成都华仁电子科技有限公司ChengDu HuaRen Electronics Co., Ltd成都华仁电子科技有限公司ChengDu HuaRen Electronics Co., Ltd管理编号管理编号制订:HR-SMT-001 0/0修改时间修改内容印刷设备白棉碎布通用/印刷/印刷质量检测/锡膏/红胶/酒精工装治具规格型号刮刀锡膏(红胶)钢网PCB品名品号工序名称规格工艺属性/标准工时/工序代号2/4图示说明:一、物料及辅料序号材料品号品名规格型号数量位号1、贴片机贴装工1/印刷完成PCB板///双面胶10MM1卷二、工装治具序号数量11台21把三、作业步骤2、物料更换:2.1、材料盘认规格误差 阻值规格 容值 误差2.2、材料的极性四、注意事项正极-贴片IC极性图示贴片钽电容极负极1脚7脚贴片二极管极修改审核批准审核:批准:品名品号工序名称规格工艺属性XX/重点工序标准工时/工序代号3/41、打开贴片机程序;调整好设备导轨,装载贴片机程序,设备开始自动贴片;2、当物料使用完后机器会报警料尽,对物料进行更换后继续生产;◆备料:每15分钟查看生产中物料的余数,当物料余数小于500左右,根据程序站别显示的元件名称从指定的料车上取出相应的物料安装在供料器上,放置于备料车上。

SMT作业指导书

一、操作 准备:

1.1、打开 电脑;

二、操作 内容:

2.1、选择 道宽度 2.3、测 试,并记 录不良内

SMT-5

工序人数

1

RoHS

SMT作业指导书

工序名称

AOI

安全注意事项及要求:

关键工位

文件编号 产品型号

是

0 通用 作业工时S

1.机器在测试过程中手不可以伸到机器内

根据报错信息,判断 焊点的焊接状态,不 良品用箭头纸标出送 修。重大不良第一时 间通知技术人员处理。 详细标准见《焊接工 艺标准》

按下右手边绿色的

内部公开 第7页,共11页

按下右手边绿色的

"TEST"按键,进行测 试

变更内容

NO

2.连续性的不良要及时通知技术人员改善

1

3.敲击键盘不可用力敲出声音

2

4.不可以私自更改机器任何参数

3

5.机器测试过程中有异常要立刻按下 紧急按钮并上报

紧急开

4

关

5

6

编制部门 版本号 节拍S

工程部 内部拟公制开 第7页0 ,共11页 0

A1

审核

批准

仪 器、设 备、工 具、物 料、辅 料

物料编码

物料名称

规格

用量

箭头纸

镊子

静电手环

双击桌面上ALD520应 用程序,点确定进入软 件画面

自动测试完成后,先 按电脑键盘“空格” 键,跳出报错画面, 然后按"Ctrl"或"Shift" 键分别往下或往上看 报错信息

在"文件"菜单下找到" 程序装载"路径点击进 入装载画面

【精编范文】smt印刷作业指导书-范文word版 (3页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==smt印刷作业指导书篇一:SMT印刷机作业指导书1. 开机前安全检查①检查气压,气压要达到0.55Mpa左右②检查作业平台是否有杂物2. 开机①打开电源开关②点击Enter进入到生产选择页面3. 转换方法① 用定位针将基板固定于印刷平台② 点击进入手动操作模式,将平台下降到印刷高度后调整钢网孔位置与基板焊盘位置吻合后将钢网固定. 微调到最佳位置③上刮刀,调整印刷范围④ 加锡膏印刷,印刷完毕后根据印刷效果进行适当调整⑤退回到生产选择页面,点击进入半自动印刷页面⑥批量生产.4.印刷偏移后平台微调方法①按钮一、二顺时针方向旋转基板平台向身边靠拢.反则远离身边方向移动②按钮三顺时针方向旋转基板平台向左移动.反则向右移动5.正常关机①推出到生产初始画面②关闭主电源篇二:SMT作业指导书苏州耀新机电有限公司作业指导书作业指导书篇三:SMT钢网机器印刷作业指导书SMT钢网机器印刷作业指导书南京亘兴电子科技有限公司12篇四:SMT印刷机锡膏添加作业指导书SMT印刷机锡膏添加作业指导书1. 目的整合SMT锡膏印刷规范,为SMT提供直接明了的指导,达到正确使用锡膏。

避免在使用过程中,由于操作不当破坏锡膏原有特性,对SMT生产带来不良影响。

2. 范围适合本公司用于SMT印刷机锡膏的添加和使用。

3. 定义锡膏:由粉末状焊粉合金、焊剂和一些起粘性作用及其他作用的添加剂混合制成具有一定粘度和良好触变性的焊料膏。

4. 权责4.1生产部根据作业规程进行锡膏添加作业4.2工程部负责制订锡膏添加作业指导书4.3品质部负责监督生产人员其作业、以确保其产品品质5. 内容5.1回温锡膏回温条件为:在室温条件下,回温4小时后才可使用,特殊情况最少回温不能低于3小时,最多不超过10小时。

注意未经充足回温的锡膏千万不要打开瓶盖。

SMT技术及工艺课程实验报告

SMT技术及工艺课程实验报告实训一:贴片元件认知及贴装技术要求实验目的1.常见贴片元件图纸和实物的识别2.学习贴片的规格和电阻值、电感量、电容量的读取3.学习判断贴片二极管及电容的极性、贴片芯片的引脚读取4.掌握贴片元件的验收标准实验内容1、按元件种类可分为:电阻、电容、PLCC、TSOP、QFP、BGQ2、按元件本体及引脚类型可分为:晶片型元件、圆柱型元件、欧翼型元件、J型脚元件及BGA3、电容、电阻的封装形式通常可以有英制和公制两种标示方法:(1inch=25.4mm)英制公制0201(20milX10mil)0603(0.6mmX0.3mm)0402(40milX20mil)1005(1.0mmX0.5mm)0603(60milX30mil)1608(1.6mmX0.8mm)0805(80milX50mil)2012(2.0mmX1.2mm)1206(120milX60mil)3216(3.2mmX1.6mm)1210(120milX100mil)3225(3.2mmX2.5mm)1812(180milX120mil)4532(4.5mmX3.2mm)4、验收标准(1)晶片型元件:允收:元件放置于焊盘中央,焊点成内凹弧形山坡状,焊量大于1/3H元件焊面;元件置放于焊垫上,焊面超出焊垫,左右距离小于1/4W,允收;焊面与焊垫前后距离大于1/4W 及焊面不超出焊垫。

拒收:元件置放于焊垫中央焊量大于焊面高度1.5H拒收;焊量未大于元件焊面高度1.5H,但超出焊面;焊面与焊垫焊接少于元件焊面3/4W;吃焊高度小于元件焊面的高度1/3H,拒收;焊垫锡量少于70%:元件置放于焊垫上,焊面与焊垫前后距离大于1/4W,焊面与焊垫前后距离小于1/4W及及焊面超出焊垫。

(2)圆柱型元件:允许:元件放置于焊盘中央,焊点成内凹弧形山坡状,吃锡高度大于元件引脚焊面1/4H;焊点锡量高度不大于元件焊面高度。

拒收:焊点锡量高度小于元件焊面1/4H;焊垫吃锡少于70%;元件置放于焊垫上,焊面与焊垫左右距离大于1/4W;元件置放于焊垫上,焊面与焊垫前后距离小于1/4W及焊面超出焊垫;(3)欧翼型元件:允收:元件放置于焊盘中央,焊点成弧形山坡状,吃锡高度大于元件引脚焊面1/3H及70%焊垫;焊垫锡量高度不大于元件引脚1.25H。

SMT设计指导书

SMT设计指导书一,元件贴装类型相似的元件应该以相同的方向排列在板上,使得元件的贴装、检查和焊接更容易。

还有,相似的元件类型应该尽可能接地在一起,使网表或连通性和电路性能要求最终推动贴装。

例如,在内存板上,所有的内存芯片都贴放在一个清晰界定的矩阵内,所有元件的第一脚在同一个方向。

这是在逻辑设计上实施的一个很好的设计方法,在逻辑设计中有许多在每个封装上有不同逻辑功能的相似元件类型。

在另一方面,模拟设计经常要求大量的各种元件类型,使得将类似的元件集中在一起颇为困难。

不管是否设计为内存的、一般逻辑的、或者模拟的,都推荐所有元件方向为第一脚方向相同。

二,基于栅格的元件放置SMT元件贴装与方向通常比通孔技术(THT)的印制板更加困难,有两个原因:更高的元件密度,和将元件放在板的两面的能力。

对于THT设计,元件是以2.54mm[0.100"]的中心间距放置的,假设1.3mm[0.065"]的焊盘,焊盘之间的间隔为1.2mm。

可是,在高密度SMT设计中,焊盘之间的间隔经常较小,小至0.63mm[0.025"]或更小。

基于栅格的元件放置(0.100"的栅格是THT的标准)被大量与现在可购买到的SMT元件封装有关的焊盘尺寸所复杂化了。

今天所完成的大多数SMT设计已经放弃了THT板的标准栅格放置规则。

这最终造成元件的随机放置,通路孔甚至更加随机地在板上放置。

由于随机元件放置所产生的两个问题,一是失去了均匀的基于栅格的测试节点的可访问性,二是失去了在所有层面上逻辑的、可预测的路由通道(可能使板层数增加)。

除此之外在IEC出版物IEC97中确认的已接受的国际栅格对于新的设计应该为0.5mm,进一步分割为0.05mm。

对这个问题的一个解决方法是,用所有的用于测试、路由和翻修点的、以0.05mm中心(或更大,基于设计)连接到通路孔的元件焊盘建立CAD数据库。

然后,当在CAD系统上作元件的放置时,简单地放置元件以使得在焊盘之间有最少0.5mm的间隔,然后将正在放置的元件的通路孔跳出到下一个1.0mm的栅格点。

SMT各工序作业指导教程(doc 7页)_New

SMT各工序作业指导教程(doc 7页)SMT各工序作业指导教程一.印刷工序Ⅰ。

作业准备必须事项:①.点检作业必须物品:白手套,高温手套,清洗水,白碎布,搅拌刀,放大镜,无尘纸等。

②.整理清洁工作台面及工作区域严禁有锡膏类污垢。

③.PCB烘烤:A 目的:PCB属干易潮物件,通常要进行烘烤去潮气,因为若是PCB受潮则在过回流焊时,潮气会升华,一方面影响锡膏内溶剂的配比,另一方面会在正式焊接时产生锡爆而形成锡珠。

B 方案:把PCB平铺于焗炉内网上,设置温度为120度,时间为2小时,严禁叠放,因为叠放会导致PCB内外层温度不均匀而影响烘烤效果。

④锡膏使用前解冻,搅拌。

A 目的:①锡膏通常储存在2—10℃度的冷藏室内,而室温通常是25℃度左右,如果即取即用则由于热交换作用锡膏会吸收空气的水分,冷凝水一旦进入锡膏内则会导致锡膏内成分配比变化及化学反应。

②搅拌的目的是使锡膏内各成分混合均匀,通常锡膏放置过久会影响各成分同锡/铅的混合度,比如:我们经常会看到如放置过久的锡膏助焊剂会浮到锡膏的表面。

B 使用:1 解冻时间为4小时,搅拌为2分钟。

2 用量的原则,保证网面上有1—1。

5CM的锡膏在网面上作滚动,低于此高度时则添加新锡膏来维持。

3 锡膏在使用过程中往两边跑的锡膏要在30分钟内收回到刮刀下面,防止静止过久,影响其内部成分配比或干化。

4锡膏瓶在不用时必须内外盖密封,防止其它空气或水份进入而引起氧化或变质。

5 印刷时每5块板之后对网底作一次擦拭。

6停机前要考虑网上锡膏剩余为最少,所以在添加时要作打算。

7 不要把用过的锡膏放回原的来瓶中,下次在使用前按1:3与新锡膏混和使用。

8 锡膏在使用过程中必须要有状态标示,以表示它的解冻和使用时间。

9 锡膏在使用时严禁和其它品种混用。

ⅱ。

印刷①.钢网调整的要求:A。

PCB表面和钢网平切;间隙为一张信纸的厚度。

②.印刷过程的要求:A。

每印刷五块板时必须对网底作一次擦拭;但要避开金手指对应的部位。

SMT通用作业指导书

SMT通用作业指导书1000字SMT通用作业指导书1. 操作前准备在进行SMT作业之前,需要进行以下准备工作:1.1 确认所需物料准确无误,数量足够,检查各种元器件是否存在压坏、弯曲、刮花等损坏现象。

1.2 确保仪器设备正常:SMT设备、电炉、SMT回流焊炉等。

1.3 工作场地要求清洁整洁,保证操作环境符合卫生要求。

1.4 工作人员应佩戴防静电服、手套、鞋套等防静电装备,防止静电危害。

1.5 了解所操作的设备的工作原理和操作流程,保证操作的准确性和安全性。

2. 元器件贴装2.1 将元器件导入自动化贴片机的元器件库中,参照元器件规格进行元器件类型设置,设置合适的放料动作、取料位置等。

2.2 进行各种检查,确保元器件是否正确放置,方向是否正确等。

同时注意对防静电元器件的处理,通过在放元器件前对空气中的静电进行处理等方式,2.3 进行贴片工作,先贴小型元件,再贴大型元件,最后底面贴贴片元件。

进行贴片工作时要密切关注贴片机的运行状态,及时发现异常情况;对抛料、错料等问题进行补救处理。

2.4 完成贴片操作之后,进行元器件视觉检查和尺寸检查,确保元器件按照指定的规格进行装配,规格数量是否正确。

2.5 将已经装好的PCB板进行底面的自动焊接工作。

3.自动焊接3.1 严格操作规程,清洁焊接部件,统一维修检查标准等。

3.2 进行自动焊接工作之前,需要将各种焊接参数设置为相应的要求、校正依据规定调整各个传感器的灵敏度等。

同时要保证使用的焊料符合标准,不会对焊接操作产生影响。

3.3 在进行自动焊接工作时,注意各种禁运操作,例如对于违禁的焊接工艺或设备应该禁止或及时给出整改的措施。

3.4 在自动焊接工作的同时,应该密切关注自动焊接机的运行状态,及时发现电子元器件出现异常的情况,做好相关的处理并及时修补。

4. 组件的质量控制4.1 对已完成的组件要进行检测,检测其尺寸、电子电路基本特性是否满足要求,以及可靠性是否存在问题等。

SMT作业指导书实例

3.11.14.18 Part type:零件種類

3.11.14.19 Part pick up height:元件吸取高度,當元件面被吸著時,若高是ZH=0的位置時即需補償.

3.11.14.20 Lighting:附件吸嘴設定

3.11.14.21 Gain:圖像明暗度

3.11.10 Copying:拷某一區間程式列組,此功能會依據不同的參數自動會加以計算,修改拷貝后的座標.

3.11.11 Reference:參考alignment make及Repeat的設定

3.11.12 Parts Ref:參考Parts及Feeder No間系設定

3.11.13 Moving:將某行程式列移至別行

3.3.2錫膏/紅膠的使用:

3.3.2.1錫膏/紅膠的保存以密封狀態存放在恆溫,恆濕的冰箱內,保存溫度為0~100C,溫度太高,錫膏中的合金粉未和助焊劑起化學反應后,使粘度上升而影響其印刷性,溫度過低,助焊劑中的松香成份會產生結晶現象,使得錫膏惡化.

3.3.2.2錫膏從冰箱中取出時,應在其密封狀態下回溫6-8 hrs(kester)/1-2hrs(千住)后再開封.如一取出就開封,存在的溫差使錫膏結露出水份,這時錫膏回焊時易產生錫珠,但也不可用加熱的方法使其回到室溫,這會使錫膏品質劣化.

3.11.14.13 number of leads:零件腳數,圓腳則設為”0”即可.

3.11.14.14 Lead pitch:設定IC腳可容許的歪斜偏差值及IC邊的Pitch值

3.11.14.15 Lead length:腳長

3.11.14.16 Cut number:切換數量及位置,缺腳數位置.

SMT实验报告书

实训报告实训题目:实训地点:指导教师:学生班级:学生学号:实训时间:一. 实训目的1.通过该实训,使学生认识SMT组装过程中常用的元器件类别,标识。

对表面组装器件有一个感性的认识。

2.在实训过程中,学习最基本的元器件的识别方法,了解元器件在SMT生产过程中的应用及作用。

二. 实训要求1.听从指导教师的指导。

2.实训过程不要将无关的物品带入实训室。

3.不要损坏实训器材。

4.不要操作与本次实训无关的软件。

三. 实训时间第五周周一第一大节四. 实训地点一教楼五楼507机房五. 实训总结1)表面贴装元器件的特点、分类①如何区别贴片电阻与贴片电容?在PCB板上的标识是什么?贴片电阻都是黑色的并且实物上都印有该电阻的阻值或阻值的代码。

贴片电容上面没有印字,这是和他的制作工艺有关(贴片电容是经过高温烧结面成,所以没办法在它的表面印字),而贴片电阻是丝印而成(可以印刷标记)。

电阻:R 电容:C②如何区别贴片电阻与贴片电感?在PCB板上的标识是什么?贴片电阻一般上面有数字表示阻值,另一面是白色瓷体,扁平长方形状。

贴片电感形状是扁方形的,中间是个圆盘,里面可以看到线圈。

电阻:R 电感:L③如何区别贴片电感与贴片电容?在PCB板上的标识是什么?贴片电容一般电容体颜色较深一些,用万用表电阻档量是开路的,没有标志。

贴片电感一般有白色的、线绕的等,用万用表电阻档量是短路的,一般会标电感值在上面。

电感:L 电容:C2)片式电阻的结构、精度分类、外形及标注方式、识别方法。

主要技术指标。

标注方式:1.阻值精度为±5%,±10%,±20%时,采用3位数字表示① R≥10欧,前两位为电阻的有效数字,第三位表示后面“0”的个数。

如:150表示15×100=15Ω② R<10欧,在小数点处加“R”如:4.8欧表示为 4R82.阻值精度为±1%,±2%时,采用4位数字表示。

SMT作业指导书

SMT作业指导书一、背景介绍自动贴片技术(SMT)是电子元器件表面贴装技术的一种主要方式,广泛应用于电子制造领域。

为了提高学生对SMT工艺的认识和应用能力,特编写本作业指导书,引导学生完成相关SMT作业。

二、实验目的通过本次实验,旨在帮助学生:1.了解SMT的基本原理和工艺流程;2.学习掌握SMT工艺中的关键技术;3.提高学生的动手实践能力和故障排除能力。

三、实验材料1.电路板:提供给学生的实验电路板;2.贴片元件:提供给学生的SMT贴片元件;3.工具:焊锡台、烙铁、喷嘴、焊锡丝、镊子等。

四、实验步骤以下是本次SMT作业的具体步骤:1.准备工作- 清洁工作区域,确保工作环境干净整洁;- 检查实验材料,确认电路板和贴片元件齐全。

2.贴片元件的安装- 根据电路板上的元件安装图,仔细查看元件型号和位置;- 使用镊子将贴片元件从包装中取出;- 将元件按照图纸上的位置正确安装在电路板上;- 注意对极性元件的方向,并避免元件之间的短路。

3.焊接贴片元件- 准备好焊锡台、烙铁和焊锡丝;- 将焊锡台加热至适宜的温度;- 将焊锡丝融化,涂抹在贴片元件与电路板焊盘之间;- 通过烙铁进行焊接,确保焊点牢固可靠。

4.质量检查与故障排除- 检查焊点是否完整,没有冷焊、虚焊等现象;- 使用万用表或测试仪器检测电路的连通性;- 如果发现问题,根据焊接技术要求进行修复或替换。

5.完成实验报告- 撰写实验报告,详细记录实验过程和结果;- 总结实验中遇到的问题和解决方法;- 分析实验结果,并提出改进建议。

五、注意事项1.操作时要注意安全,避免烫伤和其他意外事故;2.仔细阅读工艺流程和元件安装图纸,确保操作正确无误;3.注意焊点的质量,确保焊接牢固且没有短路或冷焊等问题;4.遵守实验室的规章制度,保持实验环境整洁有序。

六、实验评分标准学生将根据以下标准进行评分:1.实验报告的完整性和准确性;2.贴片元件的正确安装和焊接质量;3.故障排除能力和问题解决的效果;4.实验操作的安全性和规范性。

最新 SMT工艺作业指导书

文件编号所有机型工位名称:锡膏印刷工位编号版本号:A1制定日期:2010.7.12制定部门发行份数30份用量PCB板刮刀、鋼网靜電刷进板方向依钢网,程式变化無塵布膠制攪拌刀锡膏印刷作业指导一、操作工艺要求名称公英制六角扳手定位治具使用工具/设备1、操作前请检查使用材料,工具以及各种表单是否完整(保养记录表,操作規范、手動清洁鋼板記錄表,錫膏)6.將PCB 板按印刷方向設置在送料台上,根据印錫机操作規程正常進入工作狀態.操作中必須將安全擋板放下關好SMT工艺指导书2、檢查鋼板無誤后由工程師安裝調試鋼板,方向按箭頭標示方向進行作業.工程部S3核准/日期拟制/日期审核/日期钢网箭头方向应与轨道和PCB板流向一致产品名称作业时间7.檢查絲印狀態(錫膏滲透,印刷錯位,錫橋等)清洁鋼网,調整刮刀狀況.文件名称二、注意事项8.作業結束,將网上的殘余錫膏裝回容器內,并將鋼网清洗干淨.产品型号PCB,A 3.操作前先檢查錫膏是否正确,必須使用規定的錫膏,.必須在容器標簽所示使用期內使用,過期錫膏報廢.4.取用錫膏要注意先進先出,且錫膏保存新舊不能混裝,上線使用前錫膏必須讓它自然回溫后才可開蓋(嚴禁急劇則需添加適量之錫膏,以不超過刮刀片上限為準.5.第一次生產加錫膏半瓶,操作員在每次手動擦拭鋼板時check 錫量,滾動高度是否有達刮刀1/3處,當錫量不足時升溫),然后將其充分攪拌均勻,時間約30S.攪拌后的錫膏适量地涂在鋼网上.牙簽锡膏、洗板水1.必須配戴靜電環或靜電手套.2.停機30分鐘以上或未用完的錫膏,須將鋼板上的錫膏刮取裝入錫膏瓶儲存于冰箱內,並將瓶蓋蓋緊,在后續使用前須攪拌后才能使用,已開封的錫膏一定要在8小時內用完,否則將其報廢.3.銀孔基板必須注意:禁止錫膏絲印后清洗再使用,避免放置在高溫潮濕陽光直射的地方.洗刮刀,再目檢其有無刮傷,缺口等不良,若有,則交由線上拉长處理.8.每次安裝刮刀均需用前后刮刀各試印一片PCB調試板,以檢查其印刷質量,若好,則開始正常生產,同時將試印的PCB板送清洗;若NG,則通知在線工程師處理,再進行試印,直至試印好為止,注意卸刮刀時應先確認鋼板不在免錫膏掉在機臺內.4.如印刷完畢,要徹底清洗鋼网和刮刀.本站刮刀,鍘刀等工具不得与其他線的混用.5.發現异常時要及時向拉长,工程師或者主管反映.6.開線或換線前,清洗鋼板或換刮刀時,均需作水平sequeegee和模版高度測試.7.在每次鋼板安裝之前和每次刮刀取下儲存之前,作業者應將鋼刮刀卸下,然后用無塵紙/布沾少許清洗劑清9.MPM每≦5PCS自動擦試一次,30分鐘(主板類15分鐘)手動用無塵紙或無塵布清潔鋼网一次.半自動每≦5PCS 10.錫膏印刷完成后必需于30分鐘內完成貼片過回焊爐,若超過30分鐘則必需重新清潔(PCB清潔規範)手動清潔鋼網一次.印刷區域否則易損壞鋼板,且卸刮刀要用力平衡,且需注意刮刀上是否有錫,若有,則用塑膠刮刀輕輕刮干凈,以文件编号所有机型工位名称:炉前检查工位编号版本号:A1制定日期:2010.7.12制定部门发行份数30份用量NG 惠州市恒都电子有限公司文件名称SMT工艺指导书产品型号 1. 將PCB 移至工作位置,并檢查前一站工作是否完成名称PCB,A 产品名称S4歪斜,不可超過零件腳寬 的1/2;IC各腳必須与PCB銅箔對應,偏移不可超過零件腳寬度的1/3.). 3.用鑷子將不符合工藝標准的元件進行修正,确認貼裝狀況及貼裝方向.作业时间工程部 2.檢驗元件是否偏移,反向,反面,零件破損,飛件,多件等不良,對不良品用不良標簽明后送維修站修理.(零件偏移,镊子一、操作工艺要求使用工具/设备4.修正元件時,要輕輕撥動,不能用力過猛以免使其錯位.5、IC 脚位方向通常以圆点、半圆缺口、缺口、三角面、斜面、箭头、白线等表示;若IC 上无任何脚位标示,则IC丝印字体的正方向,左下角第一脚为IC的第一脚。

最新精品SMT作业指导书(含印刷、贴片、炉前QC、回流焊、AOI)

文件编号编制部门工程部拟制#REF!产品型号版本号#REF!审核工位号SMT-01工序人数1工序名称关键工位是一、操作准备:1.1、开机气压在0.5MP;NO物料名称用量1.2、顶针,基1定位PIN至少3PCS二、操作2顶PIN根据基板2.1、如下图所示装3钢网1PCS2.2、自检OK后流入4搅拌刀1PCS5酒精6静电手环1PCS7SMT作业指导书变更内容6、每天下班时必须拆下钢网彻底清洗一次7、生产过程中有异常情况要马上按下紧急开关并上报4、锡膏上线前要搅拌3-5分钟4、锡膏超过12小时不用必须冷藏5、印刷员要对来料基板外观进行确认2、不可以设定全自动印刷3、当到机器报警停止时要清洗一次钢网#REF!#REF!印刷安全注意事项及要求仪 器、设 备、工 具、物 料、辅 料1、在机器运行过程中手不可伸到机内物料编码规格RoHS根据基板定位孔的位置,把定位PIN固定于印刷台大概中间位置,定位PIN的个数不得少于3个在底部放上等高块,使基板支承到水平状态把基板放在定位PIN上,使基板处于垂直方向,然后锁紧定位PIN的高度不可高出基板,否则会顶坏钢网基板底部有零件时必须要用圆柱支承PIN,布PIN时不可以顶到零件把印刷刮刀抬起松开刮刀锁紧螺将支承柱转到支承平台上两边的钢网宽度调节扳手松开,各1个松开两边钢网锁紧螺丝,各4个把固定架调到可以放入钢网的宽度后放入钢网,手动操作降下钢网移动钢网,使钢网孔与基板焊盘完全重合后锁紧宽度扳手和固定螺丝调整行程感应器,使刮刀的行程在基板的范围之内印刷6片板要清洗钢网一次,印刷锡膏确认:不可有偏移,少锡,漏锡,拉尖等,详细说明见《印刷工艺标准》紧急开文件编号编制部门工程部拟制#REF!#REF!产品型号版本号#REF!审核工位号SMT-02工序人数1工序名称关键工位是作业工时S节拍S批准一、操作准备:1.1、开机气压在0.5MP;NO物料名称用量1.2、站位表,BOM,所需物1接料带二、操作内容:2剪刀1PCS2.1、如下图所示依次调出程序,根据站位上3镊子1PCS2.2、自检OK 后流入下一工4静电手环1PCS56SMT作业指导书6.生产过程中有异常情况要马上按下紧急开关并上报4.操作员不可随意改动机器任何参数5.每次转线都要彻底清除机器内部所有异物3.生产过程中每换一盘料必须要通知到IPQC对料1.在机器运行过程中手不可伸到机内物料编码规格2.不可以前后两人同时操作一台机器#REF!#REF!贴片安全注意事项及要求:仪 器、设 备、工 具、物 料、辅 料RoHS点“编程程序”进行程序选择画面在“文件”栏里调出要选择的程序根据机器站位所对应的信息,把装好的飞达的料装入对应的站位内,料盘的编码要和机器一致,宽窄根据基板宽度调整轨道宽度,逆时针转为调宽,反之为窄轨道宽度要比基板宽2个MM ,以保证基板能顺利流到机器内,如果过宽会导至掉板或基板定不到位生产前一定要确认飞达是否锁紧,如图所有飞达都必须在同一条直线上,否则将会使机器受到严重损伤!装飞达时,飞达的两个定位柱要垂直装入机器的两个定位孔内最后,一定要把锁紧装置推到前面去,锁紧飞达固定在机器上2mm紧急开关文件编号编制部门工程部拟制#REF!#REF!产品型号版本号#REF!审核工位号SMT-3工序人数1工序名称关键工位是作业工时S节拍S批准一、操作准备:1.1、接驳台电源接通,指示灯亮NO物料名称用量二、操作内容:1镊子1PCS2.1、调轨道宽度;3.发现问题要及时通知技术人员和前工程改善2手指套3PCS2.2,检查印刷,和贴片状态;4.贴片完的基板要及时放入回流炉内,不可在空气中超过2H3静电手套1PCS2.3、过炉;5.清尾散料手贴件,要经IPCQ确认,且在零件旁打点做标识4静电手环1PCS56变更内容SMT作业指导书2.眼睛不可以直接对着贴片机出口看#REF!炉前QC安全注意事项及要求:仪 器、设 备、工 具、物 料、辅 料1.不可把手伸到贴片机内接板物料编码规格#REF!要和机器一致,否则要经过IPQC确认方可上机生产RoHS用手轮调整轨道宽贴片完成的基板,按从上到下,从左到右,从小到大的依次顺序,目检,标准详见《贴文件编号编制部门工程部拟制#REF!#REF!产品型号版本号#REF!审核工位号SMT-04工序人数1工序名称关键工位是作业工时S节拍S批准一、操作准备:1.1、电源正常开起NO 物料名称用量二、操作内容:1测温仪1PCS 2.1、打开回流焊电2隔热手套1双2.2、选择当前要生产的程序32.3、炉温到达设定温度,测试温度曲线后过炉456变更内容SMT作业指导书4.生产过程中有异常情况要马上按下紧急开关并上报2.机器没有到达设定温度不可过炉3.炉后出板处不可以堆积基板#REF!#REF!回流焊安全注意事项及要求:仪 器、设 备、工 具、物 料、辅 料1.回流焊所有可活动处,不可用手去触摸物料编码规格宽窄用手轮调整轨道宽度,逆时针为宽,顺时针为窄轨道宽度根据基板调整,间隙至少在2MM如有手贴零件,要用镊子夹住,贴在基板上,不可用手直接贴零件。

SMT通用作业指导书

SMT通用作业指导书2、检查PCBA表面元件是否完好无损,无漏焊、虚焊、短路、反向等缺陷;检查PCBA表面无异物、无划痕、无变形等现象。

图2回流焊出口注意事项:1、操作前请戴好防静电手环,并接好地。

2、操作中要轻拿轻放,避免PCBA表面受损。

3、如发现不良品,请及时记录并报告相关人员。

物资编码拟制:XXX规格数量位置审核:设备/工具/辅料防静电手环数量1批准:注意事项1、请勿在操作过程中用力碰撞PCBA表面。

2、操作中请注意防静电措施,避免静电损坏元件。

3、如发现不良品,请及时记录并报告相关人员。

在检查PCBA之前,需要先检查锡是否呈粉末状(未融化),同时也要检查PCBA是否有损坏、变形、烤黄等问题。

如果发现问题,需要立即向拉长或技术员反映,以便及时解决。

对于检查合格的PCBA,需要将其侧放入“L”型防静盒中,不同机型或种类需要分区放置,放置间隔以板与板不相互摩擦、碰撞为原则。

同时,需要注意数量的控制。

在进行PCBA检查时,需要将检视板覆盖在PCBA上,检查贴片元件是否有多件、少件及IC反向等问题。

合格后,在板边用颜色笔作标记放置于合格品区待下一FQC目检,不良品则需要用红色箭头标签贴在不良位置,并在FQC报表记录不良状况。

对于PCBA的焊锡状况检查,需要将PCBA放在放大镜前,检查元件是否有短路、虚焊、移位浮起、锡尖及锡珠等不良。

如发现不良,需要做好标识区分,并记录在《焊点面FQC检验日报表》中。

不良现象参照图样,OK代表良品,NG代表不良品。

在进行检查时,需要注意以下两个情况,如果发生,应立即反应IPQC:连续3块PCBA板出现同样不良时,以及同一不良项每小时超过5块PCBA时。

Standard XXX。

Ltd.XXX:Product Name:n Name:Process Name:Standard Working Hours:Controlled Status:n: A2XXX:Page Number:ns:1.In Figure 1.if the component shift is greater than 2/3W。

SMT作业指导书

作业指导文件

产品型号: 文件名称: 文件编号: 文件版本:

通用 SMT作业指导书

A1

共6页 (包括封面)

深圳市美力xx电子有限公司

SHENZHEN MEILIGAO ELECTRONICS CO., LTD

拟 制: 会 签:

审 核: 批 准:

日 期: 2012.07.20 日 期: 日 期: 日 期: 日 期: 日 期: 日 期: 日 期:

RoHS

深圳市美力高电子有限公司 SHENZHEN MEILIGAO ELECTRONICS CO., LTD

SMT作业指导书

文件编号 产品型号

工位号 SMT-01 工序人数

1

工序名称

印刷

关键工位

是

一、操作准备:

安全注意事项及要求

1.1、开机气压在0.5MP;

1、在机器运行过程中手不可伸到机内

1.2、顶针,基板,钢网

2、不可以设定全自动印刷

二、操作内容:

3、当到机器报警停止时要清洗一次钢网

2.1、如下图所示装基板定位,装钢网,调行程,试印刷; 4、锡膏上线前要搅拌3-5分钟

2.2、自检OK后流入下一工序;

4、锡膏超过12小时不用必须冷藏

5、印刷员要对来料基板外观进行确认

紧急开关

RoHS

6、每天下班时必须拆下钢网彻底清洗一次 7、生产过程中有异常情况要马上按下紧急开关并上报

1

工序名称

回流焊

关键工位

一、操作准备:

安全注意事项及要求:

1.1、电源正常开起

1.回流焊所有可活动处,不可用手去触摸

二、操作内容:

2.机器没有到达设定温度不可过炉

SMT作业指导书

SMT作业指导书1. 概述欢迎参加SMT课程的学生们!这份作业指导书将帮助你们了解并顺利完成本课程的作业要求。

请仔细阅读以下内容,并根据指导进行相关作业的完成。

2. 作业要求2.1 作业类型本课程的作业包括理论性作业和实践性作业两种类型。

2.1.1 理论性作业理论性作业通常要求学生对课程内容进行分析、总结和评价,并综合运用所学知识解决相关问题。

这类作业通常以论文、报告或答题形式呈现。

2.1.2 实践性作业实践性作业旨在让学生通过实际操作掌握和应用所学技能。

这类作业通常包括实验、项目设计或编程任务等。

2.2 作业要求每个作业任务都会给出明确的要求和指导。

请认真阅读作业指导并明确以下要求:- 完成作业的截止日期和提交方式。

- 遵循指定的格式和引用规范,确保作业整洁、结构清晰。

- 注意作业字数或时间限制,确保充分描述问题并提供准确的解答。

- 如有附件或相关材料,请按要求附上。

3. 作业流程3.1 作业发布每一次作业都会在课程平台或邮箱中发布。

请通过学校指定的途径及时获取作业要求和相关资料。

3.2 作业理解仔细阅读并理解作业要求。

如有任何疑问,请及时向任课老师或助教咨询。

3.3 作业准备根据作业要求收集和整理所需的资料和参考文献。

确保你具备完成作业所需的知识和技能。

3.4 作业撰写按照规定的格式和要求开始撰写作业。

在论文或报告中,逻辑清晰、语句通顺是重要的要求。

在实践性作业中,注意代码的可读性和可维护性。

3.5 作业修改和完善完成初稿后,仔细检查作业内容,确保无遗漏或错误。

根据需要进行修改和完善,提高作业质量和可读性。

3.6 作业提交按照作业要求的截止日期和提交方式准时提交作业。

确保作业命名规范并附上必要的附件。

4. 作业评价每次作业提交后,任课老师和助教会进行评价和反馈。

作业评价主要从以下方面考虑:- 作业完成的准确性和质量。

- 对课程内容的理解和运用。

- 对问题解答或项目设计的创新性和实用性。

根据评价结果,学生将获得相应的成绩和反馈意见。

【推荐下载】smt工艺指导书-范文word版 (3页)

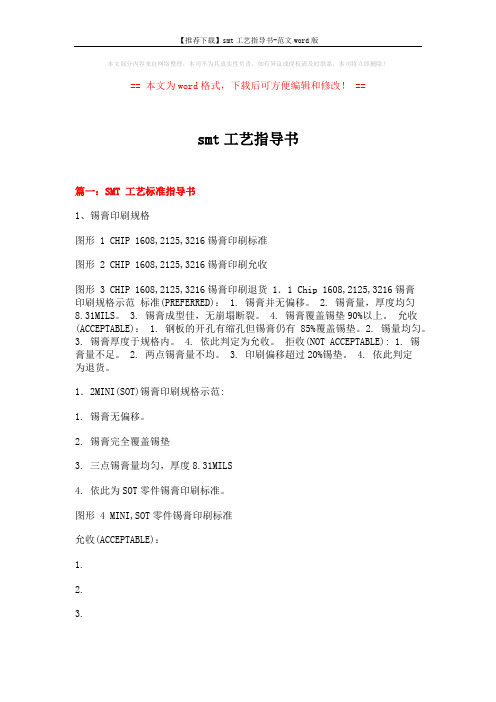

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==smt工艺指导书篇一:SMT 工艺标准指导书1、锡膏印刷规格图形 1 CHIP 1608,2125,3216锡膏印刷标准图形 2 CHIP 1608,2125,3216锡膏印刷允收图形 3 CHIP 1608,2125,3216锡膏印刷退货 1.1 Chip 1608,2125,3216锡膏印刷规格示范标准(PREFERRED): 1. 锡膏并无偏移。

2. 锡膏量,厚度均匀8.31MILS。

3. 锡膏成型佳,无崩塌断裂。

4. 锡膏覆盖锡垫90%以上。

允收(ACCEPTABLE): 1. 钢板的开孔有缩孔但锡膏仍有85%覆盖锡垫。

2. 锡量均匀。

3. 锡膏厚度于规格内。

4. 依此判定为允收。

拒收(NOT ACCEPTABLE): 1. 锡膏量不足。

2. 两点锡膏量不均。

3. 印刷偏移超过20%锡垫。

4. 依此判定为退货。

1.2MINI(SOT)锡膏印刷规格示范:1. 锡膏无偏移。

2. 锡膏完全覆盖锡垫3. 三点锡膏量均匀,厚度8.31MILS4. 依此为SOT零件锡膏印刷标准。

图形 4 MINI,SOT零件锡膏印刷标准允收(ACCEPTABLE):1.2.3.4. 锡膏量均匀且成形佳。

厚度合乎规格8.5MILS。

85%以上锡膏覆盖。

偏移量少于15%锡垫。

5. 依此应判定为允收。

拒收(NOT ACCEPTABLE):1. 锡膏85%以上未覆盖锡垫。

2. 严重缺锡。

3. 依此判定为退货。

图形 6 MINI,SOT零件锡膏印刷退货热气宣泄道图形 7 MELF,MELM,DIODE陶瓷电容锡膏印刷标准图形 8 MELF,MELM,DOIDE锡膏印刷允收锡膏印刷偏移超过20%锡垫图形 9 MELF,MELM,DIODE锡膏印刷退货 1.3Diode,Melf,MelF,RECT陶磁电容锡膏印刷规格示范: 标准(PREFERRED): 1. 锡膏印刷成形佳。

05-06-1SMT工艺及设计实验指导书

一、实验一、Fuji高速贴片机和锡膏印刷机演示实验二、实验目的和意义1.实验目的①通过实验使学生进一步地了解SMT的工艺流程和生产线的自动化程度。

②掌握现有SMT设备的结构原理、使用性能和操作方法。

③通过实验使学生对元器件的贴装技术有更深一层了解。

2.实验的意义采用表面贴装技术可以使:1)、电子产品追求小型化,以前使用的穿孔插件元件已无法缩小。

2)、电子产品功能更完善,所采用的集成电路(IC)已无穿孔元件,特别是大规模、高集成IC,不得不采用表面贴装原件。

3)、产品批量化,生产自动化,厂方要以低成本高产量,产品优质来迎合顾客需求,同时加强市场的竞争力。

4)、电子元件的发展,集成电路(IC)的开发,半导体材料的多元华应用。

5)、电子科技革命是在必行,追逐国际潮流。

三、实验内容和要求1.掌握SMT生产设备系统的基本组成。

2.了解并掌握SMT工艺技术的内容及其特点。

3.了解并熟悉现有设备的工作原理及其使用性能和操作方法。

4.了解并掌握在实际生产中,焊锡膏使用时常见的问题。

5.了解线路板搬入和线路板定位的基本方法。

6.了解从元件吸取的准备到元件贴装的工作原理。

7.了解XY 工作台的移动和元件的贴装之间的关系。

四、实验仪器与设备1、CPⅡ贴片机1台2、焊锡膏印刷机1台3、PCB板若干块四、实验原理SMT(surface mounted technology):直接将表面黏着元器件贴装,焊接到印刷电路板表面规定位置上的组装技术。

SMT生产系统的组成形式是根据组装产品和组装工艺要求不同而不同,其主要差别体现在:该生产线主要用于贴装单面还是双面PCB;生产线上是否具有自动检测功能;系统集成化程度的高低;以及系统的组装效率、组装精度等性能指标。

其中,在SMT生产线基本组成形式中最为典型的是配置有自动上板机、丝网印刷机、贴片机、再(回)流焊炉、自动收板机等设备的单线(短线)形式,它即可用于PCB单面贴装,也可用于双面贴装。

SMT实验指导书

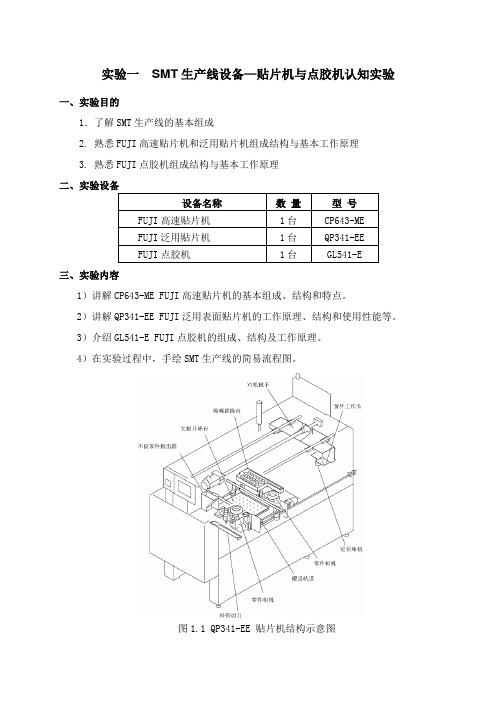

实验一SMT生产线设备—贴片机与点胶机认知实验一、实验目的1.了解SMT生产线的基本组成2. 熟悉FUJI高速贴片机和泛用贴片机组成结构与基本工作原理3. 熟悉FUJI点胶机组成结构与基本工作原理二、实验设备三、实验内容1)讲解CP643-ME FUJI高速贴片机的基本组成、结构和特点。

2)讲解QP341-EE FUJI泛用表面贴片机的工作原理、结构和使用性能等。

3)介绍GL541-E FUJI点胶机的组成、结构及工作原理。

4)在实验过程中,手绘SMT生产线的简易流程图。

图1.1 QP341-EE 贴片机结构示意图四、设备简介SMT生产线组成形式是根据组装产品和组装工艺要求而有所不同,其主要差别体现在:生产线主要用于贴装单面还是双面PCB;所贴装元器件类型;生产要求是否具有自动检测功能;系统集成化程度高低及系统组装效率、组装精度等性能指标。

其中,SMT生产线基本组成形式中最为典型的是配置有自动上板机、丝网印刷机、贴片机、再(回)流焊炉、自动收板机等设备的单线(短线)形式。

图1.1、1.2所示为日本生产FUJI贴片机,设备的两个关键机构是贴片机的贴装头和吸嘴库。

图1.2 CP643-ME 贴片机结构示意图图1.3 GL541-E 点胶机结构示意图表面组装技术实验第3 页共6页五、思考题与实验报告要求1、贴片机型式属于所学贴片机的那种类型?2、结合所学知识,描述从入板到出板的贴片机工作原理及过程。

3、按现场设备次序绘制完整的SMT生产线的设备流程图。

4、谈谈对具体种类SMT设备的理解和认识。

桂林电子科技大学职业技术学院机电工程系实验二SMT生产线设备—印刷机与回流炉认知实验一、实验目的1、熟悉FUJI锡膏印刷机组成结构与基本工作原理2、熟悉FURUKAWA氮气回流焊炉组成结构与工作原理3、了解冰水机、助焊剂回收器等设备的功能和作用4、熟悉SMT基本生产工艺流程二、实验设备三、实验内容1)讲解GP-641E FUJI焊膏印刷机的基本组成、结构和特点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验一、Fuji高速贴片机和锡膏印刷机演示实验一、实验目的和意义1.实验目的①通过实验使学生进一步地了解SMT的工艺流程和生产线的自动化程度。

②掌握现有SMT设备的结构原理、使用性能和操作方法。

③通过实验使学生对元器件的贴装技术有更深一层了解。

2.实验的意义采用表面贴装技术可以使:1)、电子产品追求小型化,以前使用的穿孔插件元件已无法缩小。

2)、电子产品功能更完善,所采用的集成电路<IC)已无穿孔元件,特别是大规模、高集成IC,不得不采用表面贴装原件。

3>、产品批量化,生产自动化,厂方要以低成本高产量,产品优质来迎合顾客需求,同时加强市场的竞争力。

4)、电子元件的发展,集成电路<IC)的开发,半导体材料的多元华应用。

5)、电子科技革命是在必行,追逐国际潮流。

二、实验内容和要求1.掌握SMT生产设备系统的基本组成。

2.了解并掌握SMT工艺技术的内容及其特点。

3.了解并熟悉现有设备的工作原理及其使用性能和操作方法。

4.了解并掌握在实际生产中,焊锡膏使用时常见的问题。

5.了解线路板搬入和线路板定位的基本方法。

6.了解从元件吸取的准备到元件贴装的工作原理。

7.了解XY 工作台的移动和元件的贴装之间的关系。

三、实验仪器与设备1、CPⅡ贴片机 1台2、焊锡膏印刷机 1台3、PCB板若干块四、实验原理SMT(surface mounted technology>:直接將表面黏著元器件贴装,焊接到印刷电路板表面规定位置上的组装技术。

SMT生产系统的组成形式是根据组装产品和组装工艺要求不同而不同,其主要差别体现在:该生产线主要用于贴装单面还是双面PCB;生产线上是否具有自动检测功能;系统集成化程度的高低;以及系统的组装效率、组装精度等性能指标。

其中,在SMT生产线基本组成形式中最为典型的是配置有自动上板机、丝网印刷机、贴片机、再<回)流焊炉、自动收板机等设备的单线<短线)形式,它即可用于PCB单面贴装,也可用于双面贴装。

图1.1为日本生产的FUJI 常用高速贴片机和精密贴片机两种机型。

<a )高速贴片机CP-Ⅱ (b>精密贴片机IP-Ⅰ图1.1 FUJI 设备SMT 生产线基本组成形式:1、送板机——送板机有TSM-1000系列,也有HD-21BL 系列和HD-BF1600系列等。

其中TSM-1000系列的送板机有:轻触式按键、液晶数显,定位自我检测,适用累叠式/分层式输送架等等类型,主要用于上料<PCB )。

2、丝网印刷机——FUJI GSP-500型,它主要由刮刀装置机构、丝网固定机构、机架、凸轮机构以及控制系统等组成。

它的工艺过程如图1.2所示。

图1.2 丝网印刷工艺过程工作时,刮板在网板上以一定的速度和角度向前移动,推动焊锡膏在刮板前滚动,便产生将焊锡膏注入网孔时所需压力。

由于焊锡膏是粘性触变流体,焊锡膏中的粘性摩擦力会使其流体层之间产生相对滑动,并产生切变,而在刮板凸缘附近与丝网交接处,焊膏的切变速率最大。

这就一方面产生使焊膏注入网孔时所需的压力,另一方面切变速率的提高也会使焊膏粘性下降,有利于将焊膏注入网孔。

当刮板速度和角度适当时,焊膏就会顺利地注入丝网网孔。

因此,刮板速度、刮板与丝网的角度以及焊膏粘度、施加在焊膏上的压力以及由此引起的切变速率的大小是主要影响因素,而且它们之间存在一定的制约关系,正确控制这些参数就能获得优良的焊膏印刷质量。

所以说PCB 贴装质量的好坏,焊膏印刷质量是关键。

也就是说PRINTING 之重要性,PRINTING 在SMT 全制程中是最重要的,制程中有90%的问题出自于此,而且不易看出。

如: Too much solder paste →short<锡膏太多造成短路) Too less solder paste →open<锡膏太少造成空焊) FYPT<first yield pass rate 第一次良率)有A ,B 两块Board,如A 因出现短路,ICT 未过的原因而有几次Rework ,其FYPT 会低于B,未来易出问题。

若FYPT低,则须Rework的板子比率即高,这些板子未来出问题的机会也较高。

所以我们要努力提高FYPT,减少Rework数量。

□Solder Paste (锡膏>a.锡膏中包含锡珠﹑FLUX和SOLVENTS锡珠的直径介于20-50μoxide10 20 50 μ一般不使用直径20μ以下的锡珠,因为其氧化的面积较大,由图可见在20-50μ之间,曲线较平缓,其氧化面积较小。

b.Flux的含量及关于锡膏氧化的问题由于我们使用no-clean制程,所以Solder paste中Flux的含量较少(即Flux不能太多>,在Reflow的过程中会被parts﹑PCB﹑Solder paste表面的氧化层消耗掉。

由于Solder paste随着温度和时间的增加,其氧化层会不断增加,所以要降低Solder paste保存的温度和时间,否则须加入更多的Flux。

建议锡膏放在冰箱10℃以下,否则Solvent挥发掉或FLUX活性降低(或作用完>以后,Rework无用,之后会出现许多氧化而造成的问题。

锡膏打开后,要在三天內使用完毕<最多不超过一个星期)。

锡膏从冰箱內取出,要回温24小时<16小时亦可接受)后才可以开盖及使用,因为从冰箱中取出锡膏,打开盖子后,由于外界温度较高,水(H2O>会凝结到Solder paste上去,造成氧化。

另外,由于使用完放进去冰箱時,密封情況不比出厂时好,水汽和氧氣会进去,造成氧化(水比氧氣的影响力更大>,所以从冰箱中取出之锡膏,已开过盖,就不要再放回冰箱,要在三天內使用完(當然期间要将罐盖盖好,越快用完越好.>PCB在Printing和Placement (置件>之间的时间不要超过1~1.5小时<越短越好,Motorola建议为15分钟),否则时间越长,氧化越多,注意印好后不要放入干燥箱,因为那会使SOLVENT更易于挥发掉。

□SOLDER PASTE PARAMETERSFLUX ACTIVATION <助焊剂活性) METAL CONTENT <锡量)VISCOSITY <浓稠性) SOLVENTS <溶剂)温度每升高1℃,Viscosity会下降4%适宜温度应保持在 22℃~26℃之间操作高于30℃锡膏会太稀小于20℃锡膏会太稠22℃ 26℃2.Metal Contenta.以锡膏的厚度来测量锡量,不及以锡膏的重量测量来得正确,因为锡膏中含有Flux和Solvents, Flux和Solvents重量较轻,体积较大,所以在测出厚度差不多的情況下,锡量其实会有相当大的差异。

以厚度来测量,因为有dog ear等情況存在,误差较大,检测率在±10%以內,而以重量来测量, 检测率在±30%以內.b.印完锡Reflow以后,由于Flux等已挥发掉,PCB上锡膏厚度将下降一半。

c.新旧锡膏不要混用,因为用过的锡受氧化,有空隙,混到新锡膏中,会造成更多氧化。

因此,一次倒入的锡膏量以20~50 Boards为佳,时间45min~1hour(最多使用1hour,最好低于45min,但若设置太少,造成作业管理的困难>。

粘稠度time:一□.PROCESS PARAMETERS STENCILINGSqueegee Speed (印刷速度>Squeegee Pressure (印刷压力>SNAP-Off (接触良好性>Solder Paste (锡膏>smearingdog ear: 印刷速度快,压力大,累积到board末端,压力达到最大,可造成10%的过多锡量,形成dog earsmearing: 由于压力过大造成的缝隙中的锡膏溢出Pressure too high dog earsmearing需cleaning (清洁sencil的频率要更快>too much solder paste也会造成short的问题□Conclusion:a、 make pressure as low as possible (尽量減小压力>b、 limit the speed <限制速度)PressureNormal Pressure: 2kg for each 100mm squeegee (100mm的刮刀使用2kg压力>5kg for each 250mm squeegee(250mm的刮刀使用5kg压力>pressure15n/s speedSpeedNormal Speed: speed 20~25mm/s for pitch 0.5mmspeed 15~20mm/s for pitch 0.4mm由于压力小的缘故,印刷后的钢板上会留有锡膏<锡珠)锡珠直径为20~50μ,solder paste为150μ,所以有一个锡珠出来,tolerance就为30%, 易造成短路.解决办法:用pin 撑PCB(即撑钢板>,使钢板无凹陷,有时在钢板有凹的情況下,会以加压方式来解決,这种做法不正确,一般可以调pin ,pin的tolerance可他达到20~25μ。

如pin不够高,可在pin上贴透明胶帶,使用大头pin会较佳。

循序渐进地增加压力,到无锡珠时OK。

如果出现短路很多的现象,在SNAP-OFF无问题的前提下,要检查压力和速度。

可以以手拉方式检测squeegee 压力,若用手即能拉动,压力则不至太大。

可以將SNAP取为负值,以減小pressure设置值。

刮刀角度:60~70度<钢的刮刀好于橡胶刮刀)。

如果出现空焊很多的现象,要检查锡膏的使用情況。

在钢板离膜时,会出现两边都有dog ear的现象(一般出现在印刷初始的几片>,这是由于放置时间过长,Thixotropy作用力減小,viscosity上升造成的,所以应尽量使中间的间断减少。

印刷机的控制界面一下图1.3所示:图1.3 FUJI GSP-500型印刷机的控制界面3、贴片机——将SMC/SMD等各种类型的表面芯片贴放到PCB的指定位置上的过程称为贴装,相应的设备称为贴片机或者贴装机。

它的工作原理就是借助辅助仪器和设备进行人工或半自动化贴装。

即:借助设备的控制系统自动供料和拾取、PCB和元器件的自动精确对位以及焊锡膏的粘接作用而实现的。

随着细间距器件的发展和普及,高精度视觉贴片机已成为当今贴装发展的主流方向。

高精度视觉贴装机的组装工艺、设计比普通贴装机复杂得多。

它要完成高密度PCB线路的贴片,即使在PCB焊盘变形扭曲、PCB翘曲或者贴装细间距器件的情况下,也能可靠、精确贴片。