服装制品首件检验记录表

首检记录表

记录编号:申车间线别线长生产日期请送验时间单

位□ 每日首件□ 每批首件□ 更换材料车间主管

1、性能测试:

2、一致性检验: 端子:

检 3、耐压测试:接线:

4、外观包装:标签:

验

单

位

备注 □ D: 条件认可

□ B:不合格,重新确认

□ A:合格,继续生产

1、凡生产部于每日、每批或更换材料后生产的产品首件由生产部门送至品管部检验,经品管部判定合格后方可生产。

2、在整灯装配、测电,以及包装检验合格后必须将首件封样,填写本表单及样板随同送检,合格的首件放置在(线头)首件台,作为参考依据,待当天、当批生产完成撤销。

5、其它事项:

检 验 结 果

□ C:不能生产,立刻停产

顶灯事业部

首件检验记录表

生产批量样本数

IPQC

品质主管

生产订单号

首 件 检 验 记 录 表:

名称: 产品规格:。

首件检验记录表

检验结果

□不合格,重新调机; □不能生产,立刻停机;

□有限度生产

pcs;

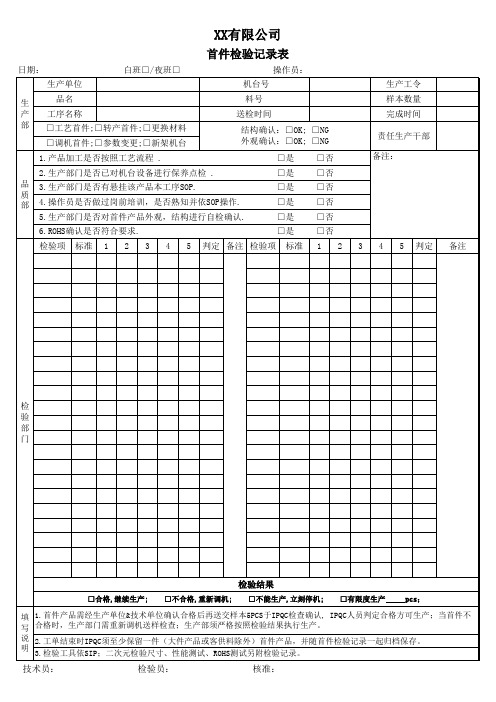

填 1.首件产品需经生产单位&技术单位确认合格后再送交样本5PCS于IPQC检查确认, IPQC人员判定合格方可生产;当首件不 写 合格时,生产部门需重新调机送样检查;生产部须严格按照检验结果执行生产。 说 2.工单结束时IPQC须至少保留一件(大件产品或客供料除外)首件产品,并随首件检验记录一起归档保存。 明 3.检验工具依SIP;二次元检验尺寸、性能测试、ROHS测试另附检验记录。

技术员:

检验员:

核准:

5.生产部门是否对首件产品外观,结构进行自检确认.

□是 □是 □是 □是

□否 □否 □否 □否

6.ROHS确认是否符合要求.

□是 □否

检验项 标准 1 2 3 4 5 判定 备注 检验项 标准 1 2

生产工令 样本数量 完成时间 责任生产干部 备注:

3 4 5 判定

备注

检 验 部 门

□合格,继续生产;

XX有限公司

首件检验记录表

日期:

白班□/夜班□

操作员:

生产单位

机台号

生

品名

产 工序名称

部 □工艺首件;□转产首件;□更换材料

□调机首件;□参数变更;□新架机台

料号 送检时间

结构确认:□OK; □NG 外观确认:□OK; □NG

1.产品加工是否按照工艺流程 .

□是 □否

2.生产部门是否已对机台设备进行保养点检 . 品 3.生产部门是否有悬挂该产品本工序SOP. 质 部 4.操作员是否做过岗前培训,是否熟知并依SOP操作.

首件检验记录表格模板(模版)

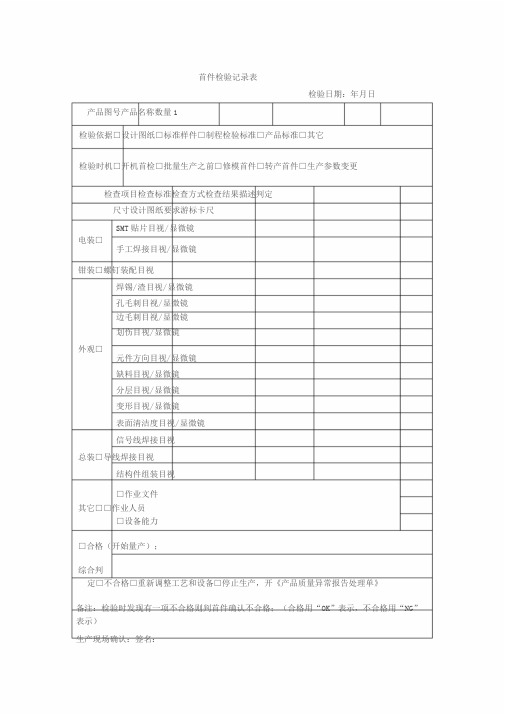

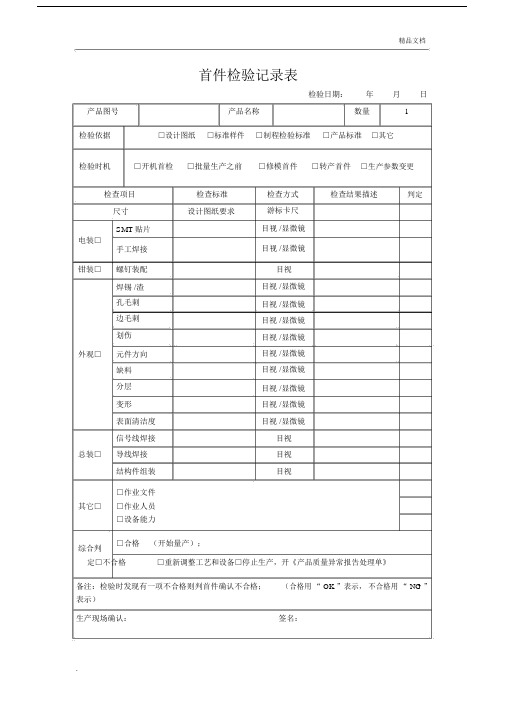

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:???????????????????????????????????????????????????????????????签名:

首件检验记录表

检验日期: 年 月 日

产品图号

产品名称

数量

1

检验依据

□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□开机首检 □批量生产之前 □修模首件 □转产首件 □生产参数变更

检查项目

检查标准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

手工焊接

目视/显微镜

钳装□

螺钉装配

目视

外观□

焊锡/渣

目视/显微镜

孔毛刺

目视/显微镜

边毛刺

目视/显微镜

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能力

综合判定

□合格???(开始量产);

首件检查记录表

4、根据同类产品的历史客诉问题持续跟进一个月。

1、产品新开机/线时,由产线最终检查工位准备好5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。

填 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位。 写 说 明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

首 表

版本

规格/颜色

实测值

1

2

3

4

班组 5

生产日期 检验时间

时 分

判定

备注

尺寸

检 外观 查 记 录

功能

可靠性

客诉跟进

最

终 判

结果

定

□合格 □不合格

检验员: 生产确认:

是否同意量产: □是 □否

工程技术: 品质核准:

1、所有项目均需连续检查最少5PCS。

注 2、首检的可靠性检测项目仅进行短时间能得出结论的试验。(如跌落/滚筒,拉力/吊重等) 意 事 项 3、根据品质周报中统计的Top3不良项目进行持续跟进一周。

首件检验记录表(模版)

WORD格式可以编辑

首件检验记录表

检验日期:年月日

产品图号产品名称数量1

检验依据□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机□开机首检□批量生产之前□修模首件□转产首件□生产参数变更

检查项目检查标准检查方式检查结果描述判定

尺寸设计图纸要求游标卡尺

SMT贴片目视/显微镜

电装□

手工焊接目视/显微镜

钳装□螺钉装配目视

焊锡/渣目视/显微镜

孔毛刺目视/显微镜

边毛刺目视/显微镜

划伤目视/显微镜

外观□

元件方向目视/显微镜

缺料目视/显微镜

分层目视/显微镜

变形目视/显微镜

表面清洁度目视/显微镜

信号线焊接目视

总装□导线焊接目视

结构件组装目视

□作业文件

其它□□作业人员

□设备能力

□合格(开始量产);

综合判

定□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

专业资料整理。

装配首件检验记录表

6

单

7

8

位

9

10

11

12 检验结果判定 备注:

□□AC::合不格能,生继产续,生立产即停 机

□B:不合 格□重D:新条调件机 认可

检验员(IPQC):

核准判定人员

品质工程师: 生产主管:

品质经理: 生产经理:

(一)凡生产单位每批产品之首件/末件,由生产部人员填写本表单与样品一同送品质检验,经判定合格后方可生产. (二)本表单填写一式三份,经过判定合格后正本和样品由品质保存,副本由生产保存和入库使用

(三)本表单适用范围如下:

表单编号:

版本/版次:A0

1. 每 批 首 件 : 每 个 LOT 批 正 式 投 入 生 产 之 前

2.

更

换

材

料

:

针

对

更

换

材

填 写

料 之 初

说件

明

3.

模

具

维

修

:

针

对

模

具

修

改

之

初

件

表单编号:

版本/版次:A0

4. 调 机 首 件 : 针 对 机 台 调 整 之 初 件( 四( 五

发

表单编号:

版本/版次:A0

日 期

线

别:

模号/料号 申 请 生产批号 单 图号: 位□每日首件来自装配首件/末件检验记录表

班 别: 印刷内容 样本数(pcs) 版次: □每批首件 □更换材料 □末件

检验编号: 订单编号: 送样时间 检验时间 完成时间 申请人

模治具调整:

核定

检验项目

检验规格(mm)

检验结果

判定

检测工具

首件检验记录表

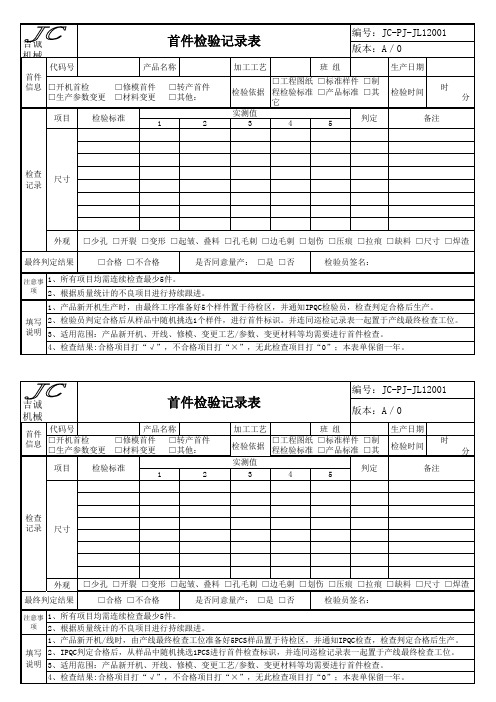

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

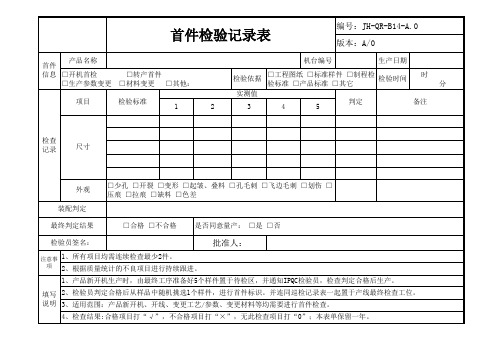

首件检验记录表

编号:JH-QR-B14-A.0 版本:A/0

产品名称 首件 信息 □开机首检

□生产参数变更

□转产首件 □材料变更 □其他:

项目

检验标准

1

2

机台编号

生产日期

检验依据

□工程图纸 □标准样件 □制程检 验标准 □产品标准 □其它

检验时间

时 分

实测值

3

4

5

判定Biblioteka 备注检查 记录尺寸

外观 装配判定

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □飞边毛刺 □划伤 □ 压痕 □拉痕 □缺料 □色差

最终判定结果

□合格 □不合格 是否同意量产: □是 □否

检验员签名:

批准人:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

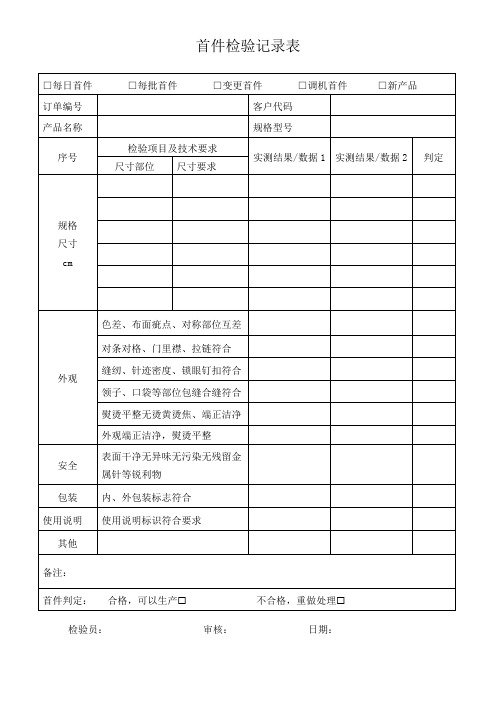

服装制品首件检验记录表

备注:

首件判定: 合格,可以生产

不合格,重做处理

检验员:

审核:

日期:

首件检验记录表

□每日首件 订单编号 产品名称

序号

□每批首件

□变更首件

□调机首件

□新产品

客户代码

规格型号Biblioteka 检验项目及技术要求 尺寸部位 尺寸要求

实测结果/数据 1 实测结果/数据 2 判定

规格 尺寸 cm

外观

安全 包装 使用说明 其他

色差、布面疵点、对称部位互差 对条对格、门里襟、拉链符合 缝纫、针迹密度、锁眼钉扣符合 领子、口袋等部位包缝合缝符合 熨烫平整无烫黄烫焦、端正洁净 外观端正洁净,熨烫平整 表面干净无异味无污染无残留金 属针等锐利物 内、外包装标志符合 使用说明标识符合要求

首件检验记录表

3、针对新产品首件或工艺变更后首件的确认,需由研发部相关负责人共同确认;如产品属于正常生产只由

生产部和质控部确认即可;

( )合格 ( )不合格

问题描述

确认结果:

签字:

日期:

生产部

确认结果:

负责人:

日期:

质量部

确Hale Waihona Puke 结果:负责人:日期:

研发部

负责人:

日期:

注:1、生产部明确首件确认范围,自检合格后填写首件检验记录表和对应产品生产随工单报质控部和研发

部检验确认;

2、质控部和研发部相关人员检验完成后填写确认结果,并通知生产部生产或整改,直到首件产品合格为止;

产品名称 产品编码 批次数量 产品编号 检验项目 □外观检验 □装配检验 □焊接检验 □测试检验 □ □ □

首件检验记录

编号:

规格型号

任务单号

检验数量

首件工序

检验情况记录

结果判定

( )合格 ( )不合格

( )合格 ( )不合格

( )合格 ( )不合格

( )合格 ( )不合格

( )合格 ( )不合格

( )合格 ( )不合格

首件检验记录表模版修订稿

目视/显微镜

钳装□

螺钉装配

目视

外观□

焊锡/渣

目视/

目视/显微镜

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

目视/显微镜

变形

目视/显微镜

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能力

综合判定

□合格(开始量产);

□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

首件检验记录表模版

首件检验记录表

检验日期: 年 月 日

产品图号

产品名称

数量

1

检验依据

□设计图纸 □标准样件 □制程检验标准 □产品标准 □其它

检验时机

□开机首检 □批量生产之前 □修模首件 □转产首件 □生产参数变更

检查项目

检查标准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

首件检验记录表(模版)

外观□

焊锡/渣

目视/显微镜

孔毛刺

目视/显微镜

边毛刺

目视/显微镜

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

目视/显微镜

变形

目视/显微镜

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能力

综合判定

□合格(开始量产);

□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

首件检验记录表

检验日期:年月日

产品图号

产品名称

数量

1

检验依据

□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□开机首检□批量生产之前□修模首件准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

手工焊接

目视/显微镜

钳装□

螺钉装配

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

首件检验记录表模版.doc

精品文档

首件检验记录表

检验日期:年月日产品图号产品名称数量 1

检验依据□设计图纸□标准样件检验时机□开机首检□批量生产之前

检查项目检查标准

尺寸设计图纸要求

SMT 贴片

电装□

手工焊接

钳装□螺钉装配

焊锡 /渣

孔毛刺

边毛刺

划伤

外观□元件方向

缺料

分层

变形

表面清洁度

信号线焊接

总装□导线焊接

结构件组装

□作业文件

其它□□作业人员

□设备能力□制程检验标准□产品标准□其它

□修模首件□转产首件□生产参数变更

检查方式检查结果描述判定游标卡尺

目视 /显微镜

目视 /显微镜

目视

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视

目视

目视

综合判

□合格(开始量产);

定□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“ OK ”表示,不合格用“ NG ”表示)

生产现场确认:签名:

.。

首件检验记录表(模版)

产品图号

产品名称

数量

1

检验依据

□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□开机首检□批量生产之前□修模首件□转产首件□生产参数变更

检查项目

检查标准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

手工焊接

目视/显微镜

钳装□

螺钉装配

目视

外观□

焊锡/渣

目视/显微镜

孔毛刺

目视/显微镜

边毛刺

目视/显微镜Байду номын сангаас

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

目视/显微镜

变形

目视/显微镜

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能力

综合判定

□合格(开始量产);

□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

首件检验记录表

注意事 项

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣 □合格 □不合格 是否同意量产: □是 □否 检验员签名:

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机/线时,由产线最终检查工位准备好5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 填写 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

吉诚机械

代码号 首件 信息 □开机首检 □生产参数变更 项目

首件检验记录表

产品名称 □修模首件 □材料变更 1 □转产首件 □其他: 2 加工工艺 班 组

编号:JC-PJ-JL12001 版本:A/0

生产日期 检验时间 备注 时 分

检验标准

□工程图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其 它 实测值 判定 3 4 5

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

吉诚机械

代码号 首件 □开机首检 信息 □生产参数变更 项目

首件检验记录表

产品名称 □修模首件 □转产首件 □材料变更 □其他: 1 2 加工工艺

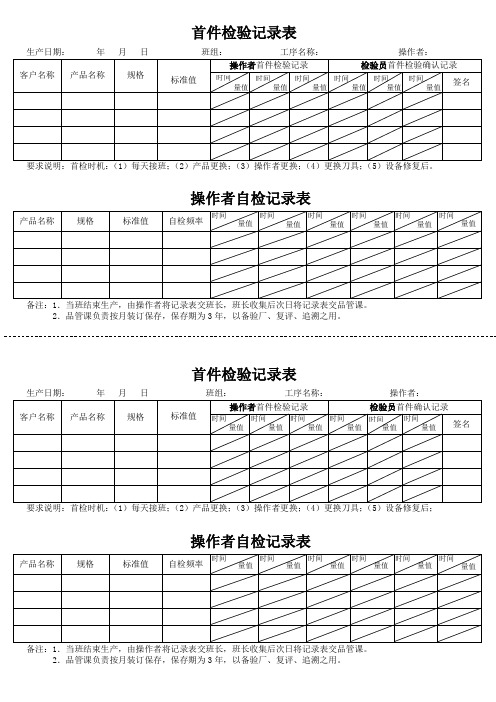

首件检验记录表

工序名称:

时间 量值 时间

操作者: 检验员首件确认记录

时间 时间 量值 量值 量值

操作者首件检验记录 产品名称 规格

ቤተ መጻሕፍቲ ባይዱ

签名

要求说明:首检时机: (1)每天接班; (2)产品更换; (3)操作者更换; (4)更换刀具; (5)设备修复后;

操作者自检记录表

产品名称 规格 标准值 自检频率

时间 量值 时间 量值 时间 量值 时间 量值 时间 量值 时间 量值

备注:1.当班结束生产,由操作者将记录表交班长,班长收集后次日将记录表交品管课。 2.品管课负责按月装订保存,保存期为 3 年,以备验厂、复评、追溯之用。

首件检验记录表

生产日期: 客户名称 年 月 日 标准值 班组:

时间 量值 时间 量值

工序名称: 操作者首件检验记录

时间 量值 时间 量值

操作者: 检验员首件检验确认记录

时间 时间 量值 量值

产品名称

规格

签名

要求说明:首检时机: (1)每天接班; (2)产品更换; (3)操作者更换; (4)更换刀具; (5)设备修复后。

操作者自检记录表

产品名称 规格 标准值 自检频率

时间 量值 时间 量值 时间 量值 时间 量值 时间 量值 时间 量值

备注:1.当班结束生产,由操作者将记录表交班长,班长收集后次日将记录表交品管课。 2.品管课负责按月装订保存,保存期为 3 年,以备验厂、复评、追溯之用。

首件检验记录表

生产日期: 客户名称 年 月 日 标准值 班组:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

□每日首件 订单编号 产品名称

序号

□每批首件

□变更首件

□调机首件

□新产品

客户代码

规格型号

检验项目及技术要求 尺寸部位 尺寸要求

实测结果/数据 1 实测结果/数据 2 判定

规格 尺寸 cm

外观

安全 包装 使用说明 其他

色差、布面疵点、对称部位互差 对条对格、门里襟、拉链符合 缝纫、针迹密度、锁眼钉扣符合 领子、口袋等部位包缝合缝符合 熨烫平整无烫黄烫焦、端正洁净 外观端正洁净,熨烫平整 表面干净无异味无污染无残留金 属针等锐利物 内、外包装标志符合 使用说明标识符合要求

备注:

首件判定: 合格,可以生产

不合格,重做处理

检验员:

审核:

日期:

Байду номын сангаас