温度控制器的设计与制作

温度控制系统设计论文

温度控制系统设计论文引言:温度是物体分子热运动的表现,是物体内部微观热量分布状态的体现,温度控制的目的是使温度维持在恒定的设定值附近,使物体处于稳定的温度环境中。

温度控制系统的设计对于许多工业和生活领域都至关重要,例如,空调系统、制冷系统、加热系统等等。

本文将介绍一个基于反馈控制的温度控制系统的设计。

一、系统分析1.温度分析:首先需要对温度的变化规律进行分析,例如,物体的温度变化的时间特性、传热过程等等,这些信息对于系统设计是非常重要的。

2.系统要求分析:基于应用领域对系统精度要求的不同,需要确定系统对温度的精度要求、响应速度要求以及稳定性要求等等。

3.传感器选择:根据系统要求分析的结果,选择合适的温度传感器,例如热电偶、热敏电阻等等。

二、系统设计1.控制器设计:根据系统要求分析的结果,选择合适的控制器,并设计反馈控制算法。

可以采用PID控制器、模糊控制器或者模型预测控制等等。

根据系统的特点,可以对控制器进行参数调整,以使系统达到良好的控制效果。

2.执行器选择:根据系统控制要求,选择合适的执行器。

如果需要制冷,可以选择压缩机、蒸发器等等;如果需要加热,可以选择加热元件等等。

执行器的响应速度与系统的控制性能密切相关,因此需要选择合适的执行器以提高系统的控制效果。

3.信号处理:由于传感器输出的信号可能存在噪声,需要进行信号处理以提高系统的稳定性和抗干扰能力。

可以使用滤波算法或者其他信号处理技术进行处理。

三、系统实现1.硬件设计:根据系统设计的要求,选择合适的硬件平台,例如单片机、PLC等等。

设计电路图和PCB布局,将硬件连接起来,并与传感器和执行器进行连接。

2.软件设计:根据系统设计的要求,编写系统控制程序。

程序需要实现温度数据的采集和处理、控制器的运算、执行器的控制等等。

3.系统调试:完成硬件和软件的设计之后,进行系统的调试,包括控制算法的调整、传感器和执行器的校准等等。

通过对系统的调试,可以验证系统设计的合理性和可行性。

温度控制器设计

帮不帮温度控制器设计一、设计任务设计一个可以驱动1kW加热负载的水温控制器,具体要求如下:1、能够测量温度,温度用数字显示。

2、测量温度范围0〜100℃,测量精度为0.5℃。

3、能够设置水温控制温度,设定范围40〜90℃,且连续可调。

设置温度用数字显示。

4、水温控制精度W±2℃。

5、当超过设定的温度20℃时,产生声、光报警。

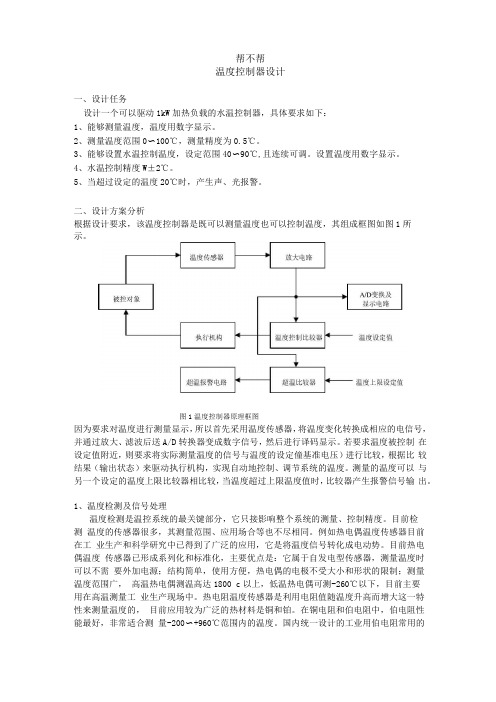

二、设计方案分析根据设计要求,该温度控制器是既可以测量温度也可以控制温度,其组成框图如图1所示。

图1温度控制器原理框图因为要求对温度进行测量显示,所以首先采用温度传感器,将温度变化转换成相应的电信号,并通过放大、滤波后送A/D转换器变成数字信号,然后进行译码显示。

若要求温度被控制在设定值附近,则要求将实际测量温度的信号与温度的设定僮基准电压)进行比较,根据比较结果(输出状态)来驱动执行机构,实现自动地控制、调节系统的温度。

测量的温度可以与另一个设定的温度上限比较器相比较,当温度超过上限温度值时,比较器产生报警信号输出。

1、温度检测及信号处理温度检测是温控系统的最关键部分,它只接影响整个系统的测量、控制精度。

目前检测温度的传感器很多,其测量范围、应用场合等也不尽相同。

例如热电偶温度传感器目前在工业生产和科学研究中已得到了广泛的应用,它是将温度信号转化成电动势。

目前热电偶温度传感器已形成系列化和标准化,主要优点是:它属于自发电型传感器,测量温度时可以不需要外加电源;结构简单,使用方便,热电偶的电极不受大小和形状的限制;测量温度范围广,高温热电偶测温高达1800 c以上,低温热电偶可测-260℃以下,目前主要用在高温测量工业生产现场中。

热电阻温度传感器是利用电阻值随温度升高而增大这一特性来测量温度的,目前应用较为广泛的热材料是铜和铂。

在铜电阻和伯电阻中,伯电阻性能最好,非常适合测量-200〜+960℃范围内的温度。

国内统一设计的工业用伯电阻常用的分度号有Pt25、Pt100 等,Pt100即表示该电阻的阻值在0c时为100Q。

PLC温室温度控制系统设计方案

PLC温室温度控制系统设计方案嘿,大家好!今天咱们就来聊聊如何打造一套高效、稳定的PLC 温室温度控制系统。

这个方案可是融合了我10年的写作经验和实践心得,下面咱们就直接进入主题吧!一、系统概述咱们先来简单了解一下这个系统。

这个PLC温室温度控制系统是基于可编程逻辑控制器(PLC)技术,通过传感器实时监测温室内的温度,再通过执行机构对温室内的环境进行调节,从而达到恒定温度的目的。

这套系统不仅智能,而且高效,是现代农业发展的好帮手。

二、系统设计1.硬件设计(1)传感器:选用高精度的温度传感器,如PT100或热电偶,实时监测温室内的温度。

(2)执行机构:选用电动调节阀或者电加热器,用于调节温室内的温度。

(3)PLC控制器:选用具有良好扩展性的PLC控制器,如西门子S7-1200系列。

(4)通信模块:选用支持Modbus协议的通信模块,实现数据传输。

2.软件设计(1)温度监测模块:实时采集温室内的温度数据,并进行显示。

(2)温度控制模块:根据设定的温度范围,自动调节执行机构的动作,实现温室内的温度控制。

(3)报警模块:当温室内的温度超出设定的范围时,发出报警提示。

(4)通信模块:实现与上位机的数据交换,便于远程监控和操作。

三、系统实现1.硬件连接将温度传感器、执行机构、PLC控制器和通信模块按照设计要求进行连接。

其中,温度传感器和执行机构与PLC控制器之间的连接采用模拟量输入输出模块。

2.软件编程(1)温度监测程序:编写程序实现温度数据的实时采集和显示。

(2)温度控制程序:编写程序实现根据设定的温度范围自动调节执行机构的动作。

(3)报警程序:编写程序实现当温室内的温度超出设定的范围时,发出报警提示。

(4)通信程序:编写程序实现与上位机的数据交换。

3.系统调试(1)检查硬件连接是否正确,确保各个设备正常工作。

(2)运行软件程序,观察温度监测、控制、报警等功能是否正常。

(3)进行远程监控和操作,检验通信模块是否正常工作。

温度控制器的设计与技巧

放大 元件基极 电流 的很小变化就 能使集 电极 电流有很大 的变 控 硅 SCR的 控 制 极 与 阴 极 之 间 就 电 阻 较 大 ,有 一 定 的 控 制

化 ,在其集 电极 电阻上会产生较高 的电压变化 ,该 电压变化 电压 ,控 制 极 与 阳 极 之 间就 导通 ,负 载 RL中 就 有 电 流通 过 ,

原理 进行 必 要 的研 究。

下 降 到 规 定 值 时 , Rt的 电 阻 值 就 增 大 到 合 适 值 一_÷Rt上

1.恒温控制方案介绍

电 压 就 相 应 地 增 大 到 合 适 值 一-÷Vl基 极 电流 就 增 大 到 合 适 值 一_÷Vl的集 电极 电流就放大到合适值 一-÷R2上 电压就放

二 极 管 :D6、D3、D2、D1为 整 流 二 极 管, 如 1N4001~ 1N4005;DIO、 D9、 D8、D7也 是 整 流 二 极 管 ,由可控硅 SCR决定其工作 电流 :D5为 1.5V的红色发光

LED。

三极管 :V1为 9015型 ;V2和 V3为 9014型。 电阻:Rt= lkQ(负温度 系数),Rpl: lOkD微调 电阻,

WWW ele169 ̄om l 43

如图 l'恒温控制 电路系统 由温度 探头 ,温度探 头感 觉 大到合适 值 一_÷V2就变成饱和而 导通 一_÷V2的集 电极 电位

到的微小 信号作为放大 元件 的基极信 号;放大元件运用 的三 就下 降到饱和值 一_÷V3的集 电极 电位就升高到截止值 一_÷D4

极管 是 PNP型,开关元件运用 的三极管是 NPN型 ,于是 , 与 D5中无 电流就 不发光 ,光电耦合器 中的 V4不 导通,可

关键词 :传感元件;可控硅 ;恒温控 制;加热元件

基于单片机的pid温度控制系统设计

一、概述单片机PID温度控制系统是一种利用单片机对温度进行控制的智能系统。

在工业和日常生活中,温度控制是非常重要的,可以用来控制加热、冷却等过程。

PID控制器是一种利用比例、积分、微分三个调节参数来控制系统的控制器,它具有稳定性好、调节快等优点。

本文将介绍基于单片机的PID温度控制系统设计的相关原理、硬件设计、软件设计等内容。

二、基本原理1. PID控制器原理PID控制器是一种以比例、积分、微分三个控制参数为基础的控制系统。

比例项负责根据误差大小来控制输出;积分项用来修正系统长期稳态误差;微分项主要用来抑制系统的瞬时波动。

PID控制器将这三个项进行线性组合,通过调节比例、积分、微分这三个参数来实现对系统的控制。

2. 温度传感器原理温度传感器是将温度变化转化为电信号输出的器件。

常见的温度传感器有热电偶、热敏电阻、半导体温度传感器等。

在温度控制系统中,温度传感器负责将环境温度转化为电信号,以便控制系统进行监测和调节。

三、硬件设计1. 单片机选择单片机是整个温度控制系统的核心部件。

在设计单片机PID温度控制系统时,需要选择合适的单片机。

常见的单片机有STC89C52、AT89S52等,选型时需要考虑单片机的性能、价格、外设接口等因素。

2. 温度传感器接口设计温度传感器与单片机之间需要进行接口设计。

常见的温度传感器接口有模拟接口和数字接口两种。

模拟接口需要通过模数转换器将模拟信号转化为数字信号,而数字接口则可以直接将数字信号输入到单片机中。

3. 输出控制接口设计温度控制系统通常需要通过继电器、半导体元件等控制输出。

在硬件设计中,需要考虑输出接口的类型、电流、电压等参数,以及单片机与输出接口的连接方式。

四、软件设计1. PID算法实现在单片机中,需要通过程序实现PID控制算法。

常见的PID算法包括位置式PID和增量式PID。

在设计时需要考虑控制周期、控制精度等因素。

2. 温度采集和显示单片机需要通过程序对温度传感器进行数据采集,然后进行数据处理和显示。

温度控制器毕业论文

题目:温度控制器的设计机电工程学院李小草摘要本文设计了一个温度自动控制器。

本设计以单片机(8031)为控制核心,外加硬件电路,将温度显示和数字控制集和于一体,实现智能温度控制。

并采取软件程序实现升温的调节,能对加热炉的升温速度和保温时间严格控制。

单片机控制系统由微处理器和工业生产对象两大部分组成。

本文是通过热敏电阻和单片机等,来实现对工程上一些系统的温度进行范围控制的过程。

关键词:测温;PID算法;单片机;温度控制器目录摘要 (I)ABSTRACT (II)第1章前言 (1)1.1 概述 (2)1.2 课题分析 (2)1.3 设计思路 (2)第2章系统的基本组成及工作原理 (3)2.1 系统的基本组成 (3)2.2 系统的基本工作原理 (3)第3章测温电路的选择及设计 (5)3.1热电偶测温电路 (5)3.1.1 热电偶 (5)3.1.2 毫伏变送器 (6)3.2热敏电阻测温电路 (6)3.2.1 热敏电阻 (6)3.2.2 关于铂电阻的特性 (7)3.2.3 温度丈量电路 (7)第4章芯片组的电路设计 (8)4.1A D C0809与8031接口硬件电路设计 (8)4.28155与8031接口硬件电路设计 (9)4.2.1 8155芯片的结构 (9)4.2.28155与8031接口电路 (9)4.32732E P R O M的工作原理及硬件接口设计 (11)第5章掉电呵护功能电路 (14)第6章温度控制电路 (15)6.1温度控制电路 (15)6.2控制规律的选择 (16)第7章系统程序设计 (18)7.1系统控制主程序 (18)T中断服务程 7.20序 (20)7.3采样程序及其流程图 (24)7.4数字滤波子程序及其流程图 (25)总结 (27)致谢 (28)参考文献 (29)附录 (30)第1章前言现代信息技术的三大基础是信息收集控制(即温度控制器技术)、信息传输(通信技术)和信息处理(计算机技术)。

简单的温度控制器设计原理

简单的温度控制器设计原理温度控制器是一种用于控制某个系统或装置的温度的设备,可以自动调节温度并保持在特定范围内。

它通常由传感器、控制器、执行器等组成,通过不断监测环境温度,计算偏差并作出相应的调整来实现温度控制。

温度控制器的设计原理涉及到传感器、控制器和执行器的协同工作。

其中传感器用于检测环境温度,并将检测到的温度信号转化为电信号;控制器则对传感器的信号进行处理,计算出温度的偏差,并根据预设的控制算法作出相应的调节策略;执行器则根据控制器的指令,实现对系统的温度调节。

在温度控制器中,传感器是非常重要的一部分,通过传感器的准确测量,可以实现对环境温度的实时监测。

常见的传感器包括热电偶、热敏电阻、红外线传感器等。

这些传感器可以将温度转化为电信号,并通过连接到控制器的电路进行传递。

控制器是温度控制器的核心部件,主要负责对传感器的信号进行处理,并生成控制信号。

控制器通常包括一个微处理器或控制芯片,用于计算温度的偏差,并根据预设的控制算法来调节温度。

控制器通常具有一定的的控制逻辑,可以根据具体的场景要求来进行温度的控制模式选择。

执行器则是根据控制器发出的指令来实现温度调节的部分。

常见的执行器包括加热装置、冷却装置、换向阀等。

执行器的作用是根据控制器的指令来实现相应的温度调节操作,例如调节加热元件功率、打开或关闭冷却设备等,以使系统的温度保持在目标范围内。

整个温度控制器的工作过程可以描述为下面的流程:首先,传感器不断地检测环境温度,并将检测到的温度数据转化为电信号。

然后,控制器接收到传感器的信号后,计算出温度的偏差,并根据预设的控制算法生成控制信号。

最后,执行器根据控制器发出的控制信号来进行相应的操作,从而实现对系统温度的调节。

温度控制器的设计目标是使系统的温度能够稳定地控制在预设的目标范围内,以满足特定的环境要求。

为了实现这个目标,温度控制器的设计需要考虑以下几个方面:首先,传感器的选择和校准是非常重要的,确保传感器能够准确地反映环境温度。

《2024年基于51单片机的温度控制系统设计与实现》范文

《基于51单片机的温度控制系统设计与实现》篇一一、引言在现代工业控制领域,温度控制系统的设计与实现至关重要。

为了满足不同场景下对温度精确控制的需求,本文提出了一种基于51单片机的温度控制系统设计与实现方案。

该系统通过51单片机作为核心控制器,结合温度传感器与执行机构,实现了对环境温度的实时监测与精确控制。

二、系统设计1. 硬件设计本系统以51单片机为核心控制器,其具备成本低、开发简单、性能稳定等优点。

硬件部分主要包括51单片机、温度传感器、执行机构(如加热器、制冷器等)、电源模块等。

其中,温度传感器负责实时监测环境温度,将温度信号转换为电信号;执行机构根据控制器的指令进行工作,以实现对环境温度的调节;电源模块为整个系统提供稳定的供电。

2. 软件设计软件部分主要包括单片机程序与上位机监控软件。

单片机程序负责实时采集温度传感器的数据,根据设定的温度阈值,输出控制信号给执行机构,以实现对环境温度的精确控制。

上位机监控软件则负责与单片机进行通信,实时显示环境温度及控制状态,方便用户进行监控与操作。

三、系统实现1. 硬件连接将温度传感器、执行机构等硬件设备与51单片机进行连接。

具体连接方式根据硬件设备的接口类型而定,一般采用串口、并口或GPIO口进行连接。

连接完成后,需进行硬件设备的调试与测试,确保各部分正常工作。

2. 软件编程编写51单片机的程序,实现温度的实时采集、数据处理、控制输出等功能。

程序采用C语言编写,易于阅读与维护。

同时,需编写上位机监控软件,实现与单片机的通信、数据展示、控制指令发送等功能。

3. 系统调试在完成硬件连接与软件编程后,需对整个系统进行调试。

首先,对单片机程序进行调试,确保其能够正确采集温度数据、输出控制信号。

其次,对上位机监控软件进行调试,确保其能够与单片机正常通信、实时显示环境温度及控制状态。

最后,对整个系统进行联调,测试其在实际应用中的性能表现。

四、实验结果与分析通过实验测试,本系统能够实现对环境温度的实时监测与精确控制。

基于单片机的水温控制器设计

基于单片机的水温控制器设计引言水温控制在很多领域中都具有重要的应用价值,例如温室、鱼缸、热水器等。

基于单片机的水温控制器能够自动调控水温,提高水温的稳定性和准确性。

本文将介绍如何设计一个基于单片机的水温控制器,以实现对水温的精确控制。

一、硬件设计1.单片机选择选择一个合适的单片机对于设计一个稳定可靠的水温控制器至关重要。

常用的单片机有STC89C52、AT89C52等。

在选择时应考虑单片机的性能、功耗、接口等因素。

2.温度传感器温度传感器用于检测水温,常用的有NTC热敏电阻和DS18B20数字温度传感器。

NTC热敏电阻价格便宜,但精度较低,DS18B20精度高,但价格相对较贵。

3.加热装置加热装置用于根据温度控制器的输出信号进行加热或制冷。

可以选择加热丝、加热管或半导体制冷片等。

4.驱动电路驱动电路用于将单片机的输出信号转换为合适的电流或电压,驱动加热装置。

可以选择晶体管或继电器等。

5.显示模块可以选择液晶显示屏或LED数码管等显示水温的数值。

二、软件设计1.初始化设置首先,对单片机进行初始化设置,包括引脚配置、定时器设置等。

然后,设置温度传感器和加热装置的引脚。

最后,设置温度范围,以便根据实际需求进行调整。

2.温度检测使用温度传感器检测水温,并将读取到的温度值转换为数字形式,以便进行比较和控制。

可以使用ADC(模拟-数字转换)模块转换模拟信号为数字信号。

3.控制算法本设计中可以采用PID控制算法进行水温控制。

PID(Proportional-Integral-Derivative)控制算法根据设定值和反馈值之间的差异来计算控制信号。

可以根据需求进行参数调整,以获得更好的控制效果。

4.显示和报警使用显示模块显示当前水温的数值,并在温度超出设定值时触发报警功能。

报警可以采用声音、灯光等形式。

5.控制输出根据PID算法计算出的控制信号,控制驱动电路,驱动加热装置或制冷装置,以实现水温的调节。

总结基于单片机的水温控制器能够实现对水温的精确控制。

实验报告

第I 页课程设计说明书数字显示温度控制器设计制作摘要在工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数。

在工业生产的很多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。

本次设计一个数字显示温度的测量与控制装置.应用温度敏感元件和二次仪表的组合,对温度进行调节、控制,且能直接读数.经实验验证此控制器的性能指标达到要求,为温度测量与控制的工业应用奠定了一定的基础。

关键词:温度传感器数字电压表温度控制执行机构。

第II 页课程设计说明书目录1设计任务及要求 (1)2数字温度控制器设计方案 (1)3温度控制器电路的设计 (3)3.1温度传感器的选择 (3)3.2采样电路及校准电路 (4)3.3上下限采集电路 (5)3.4温度比较电路 (6)3.5 温度控制电路 (7)3.7 显示温度电路 (10)3.8 直流电源电路 (12)3.8.1稳压电源设计 (12)3.8.2 电路设计 (14)4整机工作原理 (14)5整体电路图 (16)致谢 (18)参考文献 (18)课程设计说明书1 设计任务及要求采用热敏电阻作为温度传感器,由于温度变化而引起的电压变化,在利用比较运算放大器与设置的温度值对应的电压进行比较,输出高或低电平从而对控制对象加热器进行控制。

其电路可分为三部分:测温电路,比较/显示电路,控制电路。

设计要求:(1):实现题目要求的内容(2):电路在功能相当的情况下越简单越好(3):要求输入电压为5V,红绿发光二极管为负载(4):调节电位器,使红,绿发光二极管交替点亮2 数字温度控制器设计方案方案1:此电路是一种数字温度控制器的参考设计方案图1 方案流程图原理:温度检测电路通过热敏电阻检测温度并将温度信号转化成电压信号,时钟发生器产生的脉冲启动A/D转换电路。

通过A/D转换电路将模拟信号转化成数字信号,利用4课程设计说明书线——7段显示译码器/驱动器将得到的BCD码送至LED数码显示管显示。

温度控制系统的设计与实现

温度控制系统的设计与实现汇报人:2023-12-26•引言•温度控制系统基础知识•温度控制系统设计目录•温度控制系统实现•温度控制系统应用与优化01引言目的和背景研究温度控制系统的设计和实现方法,以满足特定应用场景的需求。

随着工业自动化和智能制造的快速发展,温度控制系统的性能和稳定性对于产品质量、生产效率和能源消耗等方面具有重要影响。

03高效、节能的温度控制系统有助于降低生产成本、减少能源浪费,并提高企业的竞争力。

01温度是工业生产过程中最常见的参数之一,对产品的质量和性能具有关键作用。

02温度控制系统的稳定性、准确性和可靠性直接关系到生产过程的稳定性和产品质量。

温度控制系统的重要性02温度控制系统基础知识温度控制系统的性能指标包括控制精度、响应速度、稳定性和可靠性等,这些指标直接影响着系统的性能和效果。

温度控制原理是利用温度传感器检测当前温度,并将该信号传输到控制器。

控制器根据预设的温度值与实际温度值的差异,通过调节加热元件的功率来控制温度。

温度控制系统通常由温度传感器、控制器和加热元件组成,其中温度传感器负责检测温度,控制器负责控制加热元件的开关和功率,加热元件则是实现温度升高的设备。

温度控制原理温度传感器是温度控制系统中非常重要的组成部分,其工作原理是将温度信号转换为电信号或数字信号,以便控制器能够接收和处理。

常见的温度传感器有热敏电阻、热电偶、集成温度传感器等,它们具有不同的特点和适用范围。

选择合适的温度传感器对于温度控制系统的性能和稳定性至关重要。

温度传感器的工作原理加热元件的工作原理加热元件是温度控制系统中实现温度升高的设备,其工作原理是通过电流或电阻加热产生热量,从而升高环境温度。

常见的加热元件有电热丝、红外线灯等,它们具有不同的特点和适用范围。

选择合适的加热元件对于温度控制系统的性能和安全性至关重要。

控制算法是温度控制系统的核心部分,其作用是根据预设的温度值和实际温度值的差异,计算出加热元件的功率调节量,以实现温度的精确控制。

单片机温度控制系统设计及实现

单片机温度控制系统设计及实现温度控制是很多自动化系统中的重要部分,可以应用于许多场景,如家用空调系统、工业加热系统等。

本文将介绍如何利用单片机设计和实现一个简单的温度控制系统。

一、系统设计1. 硬件设计首先,我们需要选择合适的硬件来搭建我们的温度控制系统。

一个基本的温度控制系统由以下几个组件组成:- 传感器:用于检测环境的温度。

常见的温度传感器有热敏电阻和温度传感器。

- 控制器:我们选择的是单片机,可以根据传感器的读数进行逻辑判断,并控制输出的信号。

- 执行器:用于根据控制器的指令执行具体的动作,例如开启或关闭空调。

2. 软件设计温度控制系统的软件部分主要包括,传感器读取、温度控制逻辑和执行器控制。

我们可以使用C语言来编写单片机的软件。

- 传感器读取:通过串口或者模拟输入端口来读取传感器的数据,可以利用类似的库函数或者自己编写读取传感器数据的函数。

- 温度控制逻辑:根据读取到的温度值,判断当前环境是否需要进行温度调节,并生成相应的控制信号。

- 执行器控制:将控制信号发送到执行器上,实现对温度的调节。

二、系统实施1. 硬件连接首先,将传感器连接到单片机的输入端口,这样单片机就可以读取传感器的数据。

然后,将执行器连接到单片机的输出端口,单片机可以通过控制输出端口的电平来控制执行器的开关。

2. 软件实现编写单片机的软件程序,根据前面设计的软件逻辑,实现温度的读取和控制。

首先,读取传感器的数据,可以定义一个函数来读取传感器的数据并返回温度值。

其次,根据读取到的温度值,编写逻辑判断代码,判断当前环境是否需要进行温度调节。

如果需要进行温度调节,可以根据温度的高低来控制执行器的开关。

最后,循环执行上述代码,实现实时的温度检测和控制。

三、系统测试和优化完成软硬件的实施之后,需要对温度控制系统进行测试和优化。

1. 测试通过模拟不同的温度情况,并观察控制器的输出是否能够正确地控制执行器的开关。

可以使用温度模拟器或者改变环境温度来进行测试。

基于单片机的温度控制系统设计方案

基于单片机的温度控制系统设计方案设计方案:1. 系统概述:本温度控制系统采用单片机作为核心控制器,通过对温度传感器的采集并对温度进行处理,控制继电器的开关状态,实现对温度的精确控制。

系统可广泛应用于家庭、工业、医疗等领域中的温度控制需求。

2. 硬件设计:a. 单片机选择:根据系统需求,我们选择适用于温度控制的单片机,如8051、PIC、STM32等,具备较高的性能和稳定性。

b. 传感器:采用温度传感器(如DS18B20)进行温度的精确测量,传感器将温度值转化为数字信号进行输出,供单片机进行处理。

c. 屏幕显示:选用LCD液晶屏幕,实时显示当前温度值和设定的目标温度值。

3. 软件设计:a. 数据采集:单片机通过GPIO口连接温度传感器,采集传感器输出的数字信号,并进行AD转换,将模拟信号转化为数字信号。

b. 控制策略:单片机通过比较当前温度值和设定的目标温度值,根据控制算法判断是否需要开启或关闭继电器,从而实现对温度的控制。

c. 温度显示:单片机通过串口通信或I2C通信与LCD屏幕进行数据传输和显示,使用户能够随时了解当前温度和设定的目标温度。

4. 控制算法设计:a. ON/OFF控制:当当前温度值超过设定的目标温度值时,继电器闭合,使制冷或加热设备开始工作;当当前温度值低于设定的目标温度值时,继电器断开,使制冷或加热设备停止工作,实现温度的维持控制。

b. PID控制:根据温度的测量值和设定值,通过比例、积分、微分三个环节的控制,精确调节控制设备的工作状态,使温度尽可能接近设定值。

5. 系统实现和调试:a. 硬件连接:根据设计制作电路板,并连接单片机、温度传感器、继电器、液晶显示器等组件。

b. 程序编写:按照软件设计进行程序编写,并进行单片机的初始化设置、温度数据的采集和处理、继电器的控制等功能的实现。

c. 系统调试:通过实际应用场景中的温度测试数据,验证系统的稳定性和准确性,并根据实际情况进行调试和优化,确保系统达到要求的温度控制效果。

温度控制器的设计与制作

温度控制器的设计与制作一、功能要求设计并制作一个温度控制器,用于自动接通或断开室内的电加热设备,从而使室内温度达到设定温度要求,并能实时显示室内温度。

当室内温度大于等于设定温度时,控制器断开电加热设备;当室内温度比设定温度小2时,控制器接通电加热设备。

控温范围:0~51控温精度:≤1二、硬件系统设计1.硬件系统由七部分组成,即单片机及看门狗电路、温度检测电路、控制输出电路、键盘电路、显示电路、设置温度储存电路及电源电路。

(1)单片机及看门狗电路根据设计所需的单片机的内部资源(程序存储器的容量、数据存储器的容量及I/O口数量),选择AT89C51-24PC较合适。

为了防止程序跑飞,导致温度失控,进而引起可怕的后果,本设计加入了硬件看门狗电路IMP813L,如果它的WDI脚不处于浮空状态,在1.6秒内WDI不被触发(即没有检测到上什沿或下降沿),就说明程序已经跑飞,看门狗输出端WDO将输出低电平到手动复位端,使复位输出端RST发出复位信号,使单片机可靠复位,即程序重新开始执行。

(注:如果选用AT89S51,由于其内部已具有看门狗电路,就不需外加IMP813L)(2)温度检测电路温度传感器采用AD590,它实际上是一个与绝对温度成正比的电流源,它的工作电压为4~30V,感测的温度范围为-550C~+1500C,具有良好的线性输出,其输出电流与温度成正比,即1μA/K。

因此在00C时的输出电流为273.2μA,在1000C时输出电流为373.2μA。

温度传感器将温度的变化转变为电流信号,通过电阻后转变电压信号,经过运算放大器JRC4558运算处理,处理后得到的模拟电压信号传输给A/D转换部分。

A/D转换器选用ADC0804,它是用CMOS集成工艺制成的逐次逼近型模数转换芯片,分辨率8位,转换时间100μs,基准电压0~5V,输入模拟电压0~5V。

(3)控制输出电路控制信号由单片机的P1.4引脚输出,经过光耦TLP521-1隔离后,经三极管C8550直接驱动继电器WJ108-1C-05VDC,如果所接的电加热设备的功率≤2KW,则可利用继电器的常开触点直接控制加热设备,如果加热设备的功率>2KW,可以继电器控制接触器,由接触器直接控制加热设备。

plc温度控制系统设计

plc温度控制系统设计摘要:I.引言- 介绍PLC 温度控制系统- 阐述其在工业生产和科学实验中的应用II.PLC 温度控制系统的设计- 设计原理- 系统构成1.温度传感器2.PLC 可编程控制器3.执行器4.报警装置III.PLC 温度控制系统的优势- 控制精度高- 抗干扰能力强- 操作灵活方便- 可靠性高IV.PLC 温度控制系统的应用实例- 工业生产中温度控制的应用- 科学实验中温度控制的应用V.结论- 总结PLC 温度控制系统的重要性- 展望其在未来工业和科学领域的应用前景正文:I.引言在工业生产和科学实验中,温度控制是至关重要的环节。

近年来,随着可编程控制器(PLC)技术的不断发展,基于PLC 的温度控制系统已经越来越广泛地应用于各个领域。

本文将详细介绍PLC 温度控制系统的设计、优势及应用实例。

II.PLC 温度控制系统的设计PLC 温度控制系统的设计主要依据PLC 可编程控制器的原理,通过将温度传感器、执行器、报警装置等组件与PLC 相连接,实现对温度的实时监测和控制。

1.设计原理PLC 温度控制系统采用PID 控制算法,通过调整比例、积分、微分环节的参数,实现对温度的精确控制。

2.系统构成PLC 温度控制系统主要由温度传感器、PLC 可编程控制器、执行器和报警装置组成。

1.温度传感器:用于实时监测环境或设备的温度,将温度变化转换为电信号传输给PLC。

2.PLC 可编程控制器:根据设定的温度控制策略,对温度传感器传输来的信号进行处理,并输出控制指令给执行器。

3.执行器:根据PLC 的控制指令,对加热器或制冷设备进行控制,实现对温度的调整。

4.报警装置:当温度超出设定范围时,报警装置会自动发出警报,提醒操作人员采取相应措施。

III.PLC 温度控制系统的优势PLC 温度控制系统具有以下优势:1.控制精度高:采用PID 控制算法,能够实现对温度的高精度控制,满足不同场合的温度控制需求。

温度闭环控制系统的设计及实现

温度闭环控制系统的设计及实现概述:设计步骤:1.传感器选择:选择合适的温度传感器对环境温度进行测量。

常见的温度传感器有热敏电阻、热电偶和数字温度传感器等。

根据具体需求和应用场景选择合适的传感器。

2.控制器设计:设计合适的控制器用于比较测量的温度与设定温度之间的差异,并输出相应的控制信号。

常见的控制器有PID控制器和模糊控制器等。

根据应用的要求选择合适的控制器算法。

3.执行器选择:根据控制器的输出信号选择合适的执行器进行相应的控制动作。

执行器可以是继电器、电动阀门、加热器、冷却设备等。

具体选择根据需求来确定。

4.控制策略:设计合适的控制策略用于控制系统的稳定性和性能。

常见的控制策略包括开环控制和闭环控制。

闭环控制根据实际测量值进行调整,可以更精确地控制温度。

实施步骤:1.硬件搭建:根据设计需求,搭建硬件平台,将传感器、控制器和执行器连接起来,并与控制系统结合。

2.传感器测量:将传感器放置在需要测量温度的位置,利用传感器测量环境温度,并将测量结果传递给控制器。

3.控制算法实现:根据所选择的控制算法,编写相应的控制逻辑实现。

对于PID控制器,需要调整参数来优化控制性能。

4.控制动作实施:根据控制器的输出信号,控制执行器进行相应的动作。

比如,如果温度过高,可以通过控制加热器进行降温。

5.性能调试和优化:对控制系统进行调试和优化,以提高系统的控制性能。

可以通过监测温度的变化,调整控制策略和参数,进一步优化系统的性能。

6.系统应用:将温度闭环控制系统应用于实际场景,进行实际应用测试和评估。

根据测试结果对系统进行进一步优化和改进。

总结:温度闭环控制系统的设计及实现包括传感器选择、控制器设计、执行器选择、控制策略设计以及硬件搭建和软件实现等步骤。

通过合理的设计和实施,可以实现对环境温度的准确控制。

根据具体需求和应用场景,可以对系统进行优化和改进,以提高系统的性能和稳定性。

基于PID控制算法的温度控制系统的设计与仿真

基于PID控制算法的温度控制系统的设计与仿真一、介绍温度控制是很多工业自动化系统中常见的任务之一、PID控制算法是目前最常用的控制算法之一,具有简单、稳定和高效的特点。

本文将以基于PID控制算法的温度控制系统为例,介绍其设计与仿真。

二、PID控制算法简介PID控制算法是一种经典的反馈控制算法,它根据当前系统的误差,计算出最佳的控制输出,以使系统的输出稳定在期望值附近。

PID控制算法由三个部分组成:比例(P)、积分(I)和微分(D)。

比例部分根据当前误差的大小调整输出控制量,积分部分通过累积误差来调整输出控制量,微分部分根据误差变化率调整输出控制量。

PID控制算法的输出控制量是由三个部分叠加而成。

1.系统模型的建立在设计温度控制系统之前,首先需要建立系统的数学模型。

以一个加热器控制系统为例,假设该系统的输入为加热功率,输出为温度。

2.控制器的设计根据系统模型,设计PID控制器。

首先调试比例参数P,使得系统的温度能够在误差范围内稳定下来;然后调试积分参数I,以减小系统的稳态误差;最后调试微分参数D,以提高系统的响应速度。

3.仿真实验在仿真软件中进行温度控制系统的仿真实验。

首先输入一个初始温度值,观察系统的响应;然后根据设定的期望温度,实时调整控制器的输出,观察系统的稳定状态。

4.结果分析根据仿真实验的结果,分析系统的稳态误差和响应速度。

根据实际需求和性能要求,调整控制器的参数,使得系统能够更好地满足要求。

四、结论本文以基于PID控制算法的温度控制系统为例,介绍了温度控制系统的设计与仿真过程。

通过调试PID控制器的参数,可以使系统的温度稳定在期望值附近,并且具有较好的稳态误差和响应速度。

PID控制算法在温度控制系统中有广泛的应用前景,但是需要根据具体的系统要求和性能要求进行参数调整和优化。

未来可以进一步研究温度控制系统的自适应PID控制算法,以提高控制系统的性能和鲁棒性。

毕业设计166温度控制器的设计_大学课程设计

前言随着科学技术的不断进步与发展,温度传感器的种类日益繁多,应用逐渐广泛,并且开始由模拟式向着数字式、单总线式、双总线式和三总线式方向发展。

而数字温度传感器更因适用于各种微处理器接口组成的自动温度控制系统具有可以克服模拟传感器与微处理器接口时需要信号调理电路和A/D转换器的弊端等优点,被广泛应用于工业控制、电子测温计、医疗仪器等各种温度控制系统中。

在现代化的工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数。

例如:在冶金工业、化工生产、电力工程、造纸行业、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。

采用MCS-51单片机来对温度进行控制,不仅具有控制方便、组态简单和灵活性大等优点,而且可以大幅度提高被控温度的技术指标,从而能够大大提高产品的质量和数量。

因此,单片机对温度的控制问题是一个工业生产中经常会遇到的问题。

1 设计任务与要求1.1 基本要求高温锅炉在炼制底属时是必须严格控制温度的,要求熔炉中的温度变化范围在1℃以内,以免在融化所要炼制的金属的同时也融化了其他杂质,以致炼出的金属纯度不够高。

温度的范围可以人工设定。

(低熔点金属的比如铅、锡、铝等的熔点温度都比较低)。

1.2 性能指标①温度控制范围-50℃~500℃,要求精确到0.1℃;②可人工设定温度范围内的任一温度点;③由单片机控制显示当前电炉内的温度;④系统性能稳定、误差范围小、操控性好。

2 系统分析与论证2.1 方案分析方案一:由220V交流电压给电炉供电,在电炉内壁接入铂电阻感温元件PT100,感温元件所探测到的温度信号被转为很微小的电压信号,经过放大器放大后送入A/D转换器中得到一定精度的数字信号,再数字信号输入单片机内进行处理,判断出该对继电器发送通或断的控制信号。

继电器主要由一个三极管和一个电阻线圈构成,当线圈通电时,它产生的电磁力使电炉的开关吸合,以提升炉内的温度;当线圈断电时,电磁力消失,电炉的开关自动断开,以降低炉内的温度。

基于单片机的温度控制系统设计

基于单片机的温度控制系统设计温度控制系统是现代生活中不可或缺的一部分,常见于家庭的的空调、电饭煲、烤箱等家用电器,以及工业生产中的各种自动化设备。

本文基于单片机设计针对室内温度控制系统的实现方法进行说明,包括温度采集、温度控制器的实现和人机交互等方面。

一、温度采集温度采集是温度控制系统的核心部分。

目前比较常见的温度采集器主要有热电偶、热敏电阻和半导体温度传感器。

在本文中我们以半导体温度传感器为例进行说明。

常见的半导体温度传感器有DS18B20、LM35等,本次实验中采用DS18B20进行温度采集。

DS18B20是一种数字温度传感器,可以直接与单片机通信,通常使用仅三根导线连接。

其中VCC为控制器的电源正极,GND为电源负极,DATA为数据传输引脚。

DS18B20通过快速菲涅耳射线(FSR)读取芯片内部的温度数据并将其转换为数字信号。

传感器能够感知的温度范围通常为-55℃至125℃,精度通常为±0.5℃。

为了方便使用,DS18B20可以通过单片机内部的1-Wire总线进行控制和数据传输。

具体实现方法如下:1.首先需要引入相关库文件,如:#include <OneWire.h> //引用1-Wire库#include <DallasTemperature.h> //引用温度传感器库2.创建实例对象,其中参数10代表连接传感器的数字I/O引脚:OneWire oneWire(10); //实例化一个1-Wire示例DallasTemperature sensors(&oneWire); //实例化一个显示温度传感器示例3.在setup中初始化模块:sensors.begin(); // 初始化DS18B204.在主循环中,读取传感器数据并将温度值输出到串口监视器:sensors.requestTemperatures(); //请求温度值float tempC = sensors.getTempCByIndex(0); // 读取温度值Serial.println(tempC); //输出温度值二、温度控制器的实现温度控制器是本次实验的关键部件,主要实现对温度的控制和调节,其基本原理是根据温度变化情况来控制输出电压或模拟脚电平,驱动继电器控制电器设备工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6.4实施—制作过程6.4.1硬件设计温度测量采用最新的单线数字温度传感器DS18B20,DS18B20是美国DALLAS 半导体公司最新推出的一种改进型智能温度传感器。

与传统的热敏电阻相比,它能够直接读出被测温度并且可根据实际要求通过简单的编程实现9~12位的数字值读数方式。

可以分别在93.75ms 和750ms 内完成9位和12位的数字量,并且从DS18B20读出的信息或写入DS18B20的信息仅需要一根口线(单线接口)读写,温度变换功率来源于数据总线,总线本身也可以向所挂接的DS18B20供电,而无需额外电源。

因而,使用DS18B20可使系统结构更趋简单,可靠性更高。

降温控制系统采用低压直流电风扇。

当温度高于设定最高限温度时,启动风扇降温,当温度降到指定最高限温度以下后,风扇自动停止运转。

温控系统的温度显示和温度的设定直接采用综合实训板上的显示和键盘。

当环境温度低于设定的最低限温度值时,也采用综合实训板上的蜂鸣器进行报警。

用0#、1#键作为温度最高限、最低限的设定功能键;2#、3#键作为温度值设定的增加和减小功能键。

0#键:作为最高限温度的设定功能键。

按一次进入最高限温度设定状态,选择最高限温度值后,再按一次确认设定完成。

1#键:作为最低限温度的设定功能键。

按一次进入最低限温度设定状态,选择最低限温度值后,再按一次确认设定完成。

2#键:+1功能键,每按一次将温度值加1,范围为1~99℃。

3#键:-1功能键,每按一次将温度值减1,范围为99~1℃。

6.4.2软件设计(1)温控系统采用模块化程序结构,可以分成以下程序模块:①系统初始化程序:首先完成变量的设定、中断入口的设定、堆栈、输入输出口及外部部件的初始化工作。

②主程序MAIN :完成键盘扫描、温度值采集及转换、温度值的显示。

当温度值高于设定最高限时,驱动风扇工作;当温度值低于设定最低限时,驱动蜂鸣器报警。

③键盘扫描程序KEYSCAN :完成键盘的扫描并根据确定的键值执行相应的功能,主要完成最高温度、最低温度的设定。

④温度采集程序GET_TEMPER :完成DS18B20的初始化并发出温度转换命令,经过指定时间后读取转换的温度值。

根据DS18B20的通信协议,主机控制DS18B20完成温度转换必须经过3个步骤:每一次读写之前都要对DS18B20进行复位,复位成功后发送一条ROM 指令,最后发送RAM 指令,这样才能对DS18B20进行预定的操作。

复位要求CPU 将数据线下拉500μs ,然后释放。

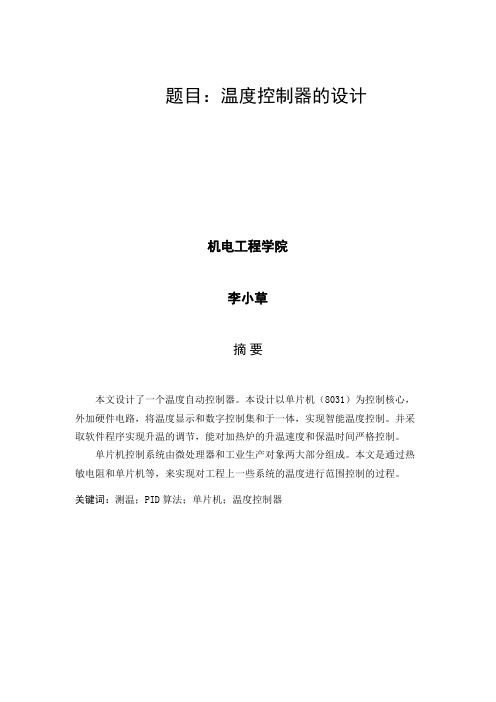

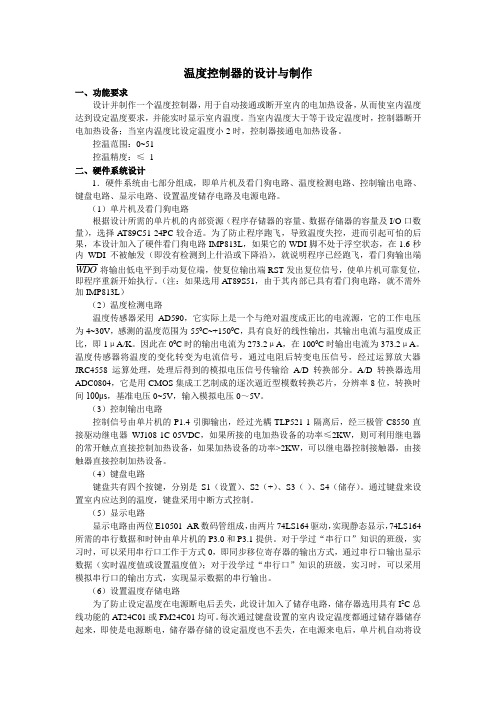

DS18B20收到信号后等待16~60μs EA/VP 31X119X218R ESET 9R D 17WR16INT012INT113T014T115P101P112P123P134P145P156P167P178P0039P0138P0237P0336P0435P0534P0633P0732P2021P2122P2223P2324P2425P2526P2627P2728PSEN 29ALE/P 30TXD 11R XD 10U18051AD012PA021AD113PA122AD214PA223AD315PA324AD416PA425AD517PA526AD618PA627AD719PA728PB 029C E 8PB 130R D 9PB 231WR 10PB 332IO/M 7PB 433ALE 11PB 534PB 635PB 736TMR OUT 6PC 037PC 138TMR IN 3PC 239PC 31PC 42R ESET 4PC 55U28155B ELL 123A74ALS02+5V 12M 20p 20p +5VG N D 1D Q2V c c 3DS18B 20+5V4.7 k +5V 8550D24004+5V A -++5V ab c d e f g h p LED1LED2+5V 012345PC 0PC 1PC 2PA0PA1PB 0PB 7图2.2.1温控系统硬件接线原理图左右,后发出60~240μs的存在低脉冲,CPU收到此信号表示复位成功。

⑤温度转换程序TEMPER_COV:根据精度要求对采集到的温度值进行处理并转换成便于显示的BCD 码值。

⑥显示子程序DISPLAY:显示实时温度及设定温度值。

⑦DS18B20初始化子程序INIT_1820:DS18B20在工作之前必须按照指定的要求完成初始化工作,否则无法正常工作。

⑧DS18B20读写子程序WRITE_1820、READ_1820、READ_1820T完成对18B20的读写功能,其中,READ_1820从DS18B20中读出一个字节的数据,READ_1820T从DS18B20中读出两个字节的温度数据。

⑨延时程序DELAY、DELAY1满足18B20要求的延时间隔及程序中的延时功能。

(2)软件流程框图分别如图2.2.2、2.2.3、2.2.4、2.2.5和2.2.6所示。

程序初始化有键输入吗?采集温度值将采集到的值转化为压缩BCD码显示温度值执行相应键的功能开始Y N图2.2.2主程序流程图等待480 μs以上?CLR DQ向DS18B20发出reset脉冲SETB DQ等待15~60 μs置FLAG标志并延时200 μsN清除FLAG标志DS18B20初始化DQ是否变低?初始化结束NYY初始化程序流程图DS18B20初始化写入CCH,SKIP ROM开始写入44H,发转换命令CLR DQ,准备发送延时15 μs写入1位数据延时15~45 μsSETB DQ完成1位写DS18B20初始化开始写入CCH,SKIP ROM 写入BEH,发转换命SETB DQ延时1μs以上CLR DQ准备发送延时1μs 以上SETB DQ 释放总线读取1位数据延时15~45 μs(3)下面给出参考程序(部分);晶振:12MHz;HIG_TMP EQU 32H ;设定的最高温度值LOW_TMP E QU 33H ;设定的最低温度值NUB_V AL EQU 34H ;加1、减1的暂存值TEMPER_H EQU 36H ;采集到温度值的低位TEMPER_L EQU 35H ;采集到温度值的高位TEMPER_NUM E QU 30H;PORT EQU 4400H ;8155口地址PORTA EQU 4401H ;8155A口地址PORTB EQU 4402H ;8155B口地址PORTC EQU 4403H ;8155C口地址;FLAG1 BIT 00H ;18B20初始化完成标志KEY_MK BIT 08H ;键盘按下标志KEY_HMK BIT 09H ;S1键按下标志KEY_LMK B IT 0AH ;S2键按下标志DISP_MK BIT 0BH;温度设定状态标志DQ BIT P1.1;ORG 0000HAJMP START;ORG 0030HSTART:MOV SP,#60H ;设置堆栈值MOV IE,#00HMOV TCON,#00HMOV TMOD,#10HMOV DPTR,#PORT ;初始化8155口,A、B输出C输入MOV A,#43HMOVX @DPTR,ASETB DQSETB P1.2MOV R0,#20HMOV R1,#20HMOV A,#00HSTART_1:MOV @R0,AINC R0DJNZ R1,START_1START_2:CLR P1.0CLR P1.2MOV HIG_TMP,#30H ;初始高温限值设为30℃MOV LOW_TMP,#20H ;初始低温限值设为20℃;ACALL RE_CONFIGNOPACALL INIT_1820JNB FLAG1,START_2MAIN:ACALL KEY_SCANJB KEY_LMK,MAIN1JB KEY_HMK,MAIN1ACALL GET_TEMPER ;采集温度值ACALL TEMPER_COV ;温度值转换MAIN1:ACALL DISPLAYMOV A,TEMPER_NUMCJNE A,HIG_TMP,MAIN2CLR CMAIN2:JC MAIN3SETB P1.2 ;启动风扇AJMP MAINMAIN3:CJNE A,LOW_TMP,MAIN4CLR CMAIN4:JNC MAIN5SETB P1.0 ;启动报警器AJMP MAINMAIN5:CLR P1.0CLR P1.2AJMP MAINNOP;------------------读出转换后的温度值GET_TEMPER:SETB DQ ;定时入口GET_TMP1:LCALL INIT_1820 ;第一步,完成对18B20初始化JB FLAG1,GET_TMP2LJMP GET_TMP1 ;若DS18B20不存在,则继续初始化GET_TMP2:LCALL DELAY1 ;延时80μsMOV A,#0CCH ;第二步,ROM命令,跳过ROM匹配——0CCLCALL WRITE_1820MOV A,#44H ;第三步,功能命令,发出温度转换命令LCALLWRITE_1820GET_TMP5:NOPLCALLDISP3CLR D QNOPNOPSETB DQ ;释放数据线MOV R3,#4 ;延时14μsDJNZ R3,$CLR CMOV C,DQJNC GET_TMP5GET_TMP3:LCALL INIT_1820 ;第一步,对18B20初始化JB FLAG1,GET_TMP4LJMP GET_TMP3GET_TMP4:LCALLDELAY1MOV A,#0CCH ;第二步,ROM命令,跳过ROM匹配LCALLWRITE_1820MOV A,#0BEH ;第三步,功能命令,发出读温度命令LCALLWRITE_1820;LCALLREAD_1820;READ_1820RET;-------------------写DS18B20的程序WRITE_1820:MOV R2,#8CLR CWRITE1:CLR D QMOV R3,#7 ;延时14μsDJNZ R3,$RRC AMOV DQ,CMOV R3,#21 ;延时45μsDJNZ R3,$SETB DQNOPDJNZ R2,WRITE1SETB DQRET6.4.3系统调试1)输入源程序输入源程序时,应以西文方式输入字母和符号,且中文注释前要加分号。

2)对源程序进行汇编和纠错根据自动汇编提供的错误信息逐条纠正错误,直至汇编信息提示“错误(0)”、“汇编结束”。

3)确定调试方案在调试程序前一定要认真分析源程序,明确各功能程序运行的预期结果。

然后结合源程序应达到的结果,确定出如何通过某些关键参数和实验现象检验程序运行结果正确与否。

例如:程序运行过程中路径的变化、累加器A内容的变化、其他特殊寄存器内容的变化等。