APQP项目进度计划表范例(无产品设计)

apqp项目进度计划

协调方式

定期会议:定 期召开项目会 议,确保信息

同步

邮件沟通:通 过邮件发送项 目进度、问题

及解决方案

即时通讯:使 用即时通讯工 具,如微信、 钉钉等,进行

实时沟通

问题跟踪:建 立问题跟踪系 统,确保问题 得到及时解决

风险管理:定 期评估项目风 险,制定应对

措施

团队建设:加 强团队建设, 提高团队凝聚 力和协作能力

制定质量计划: 明确项目质量 目标、标准和

措施

质量检查:定 期对项目进行 质量检查,确 保符合质量标

准

质量改进:针 对发现的质量 问题,制定改 进措施并实施

质量培训:对 项目团队成员 进行质量培训, 提高质量意识

质量保证措施

制定详细的项目质量计划

建立质量管理体系

定期进行质量检查和评估

加强员工培训,提高质量 意识

开发阶段:预计开始日期为xx年xx月xx日 测试阶段:预计开始日期为xx年xx月xx日 发布阶段:预计开始日期为xx年xx月xx日

计划进度

启动阶段:确 定项目目标、

范围和资源

计划阶段:制 定项目计划、 任务分配和资

源分配

执行阶段:执 行项目任务、 监控进度和调

整计划

结束阶段:项 目验收、总结

和反馈

XXX,a click to unlimited possibilities

APQP项目进度计划

汇报人:XXX

CONTENTS

目 录

01 单击添加目录标题 02 项目概述 03 项目计划 04 项目进度 05 项目风险 06 项目质量

01

添加章节标题

02

项目概述

项目背景

APQP项目:汽车产品开发过程中的质量保证计划 目的:确保产品质量,提高生产效率 背景:汽车市场竞争激烈,产品质量成为关键因素 重要性:APQP项目是汽车企业提高产品质量和竞争力的重要手段

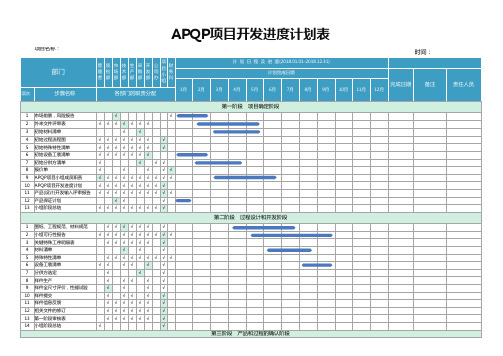

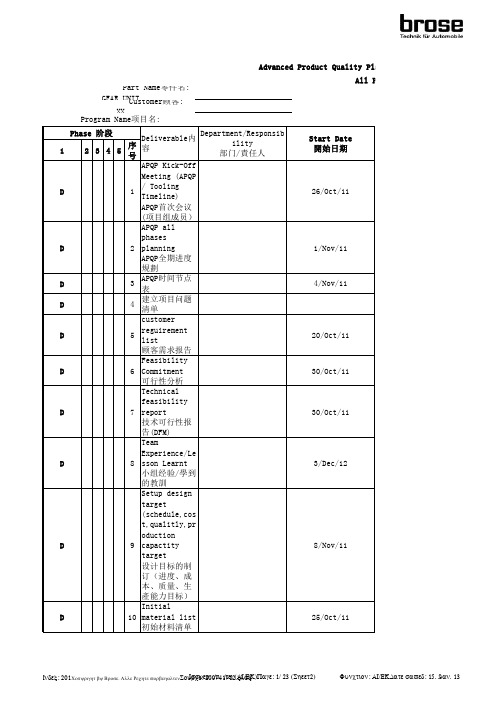

APQP项目开发进度计划表

√

√

√√√√√√√

√

√

√√√√√√√

√

√√√√√√√

√√√√√ຫໍສະໝຸດ √√√√√√

√

√

√

√√

√ √ √ √ √ √ √ √√√

√ √ √ √ √ √ √ √√

√ √ √ √ √ √ √ √√√

√√

√

√ √ √ √ √ √ √ √√

1 图纸、工程规范、材料规范 2 小组可行性报告 3 关键特殊工序明细表 4 材料清单 5 特殊特性清单 6 设备工装清单 7 分供方选定 8 样件生产 9 样件全尺寸评价,性能试验 10 样件提交 11 样件信息反馈 12 相关文件的修订 13 第一阶段审核表 14 小组阶段总结

备注

第一阶段 项目确定阶段

第二阶段 过程设计和开发阶段

第三阶段 产品和过程的确认阶段

责任人员

1 包装标准

√√

√

2 产品/过程质量体系评审

√√

√√

√

√

3 过程流程图

√

√√

√

√

4 场地平面布置图

√

√√

√

√

5 设备工装辅具验证

√

√√

√

6 PFMEA

√√√√√√

√

7 试生产CP

√√√√√√

√

8 试生产计划

√√√√√√

√

√ √ √ √ √ √ √ √√√

√√√√√√

√

√

√

√

√ √ √ √ √ √ √√√

√√

√√

√

√

√

√

√

√

√√

√

√

√

√

√

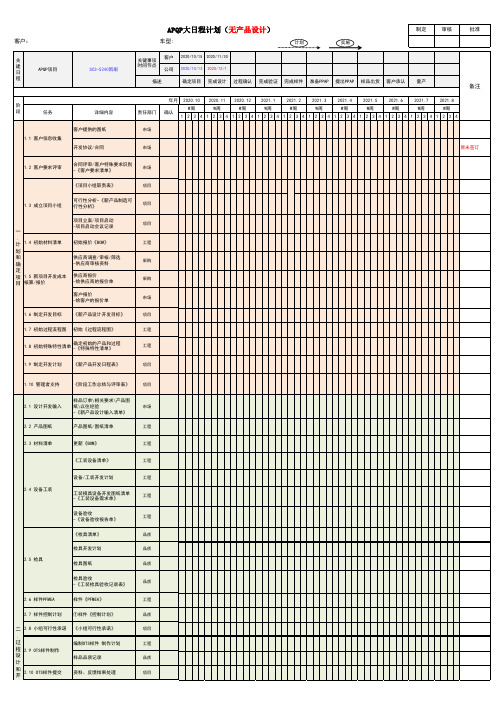

新产品开发APQP大日程计划

究计划 PPK

》

品质

2.21 过程设计开发输 出评审

《设计开发输出评审报告》

项目

2.22 管理者支持

《阶段工作总结与评审表》

项目

PPAP样件 制造计划

项目

3.1 有效生产(试生 产)

样品品质记录

品质

样品客户反馈

项目

3.2

测量系统分析

MSA

《重复性和再现性分析报告 》

品质

3.3 初始过程能力研究 《初始过程能力研究报告》

工程

设备验收 -《设备验收报告单》

工程

《检具清单》

品质

检具开发计划

品质

2.5 检具

检具图纸

品质

检具验收 -《工装检具验收记录表》

品质

2.6 样件PFMEA

样件《PFMEA》

工程

2.7 样件控制计划 ①样件《控制计划》

品质

二 2.8 小组可行性承诺 《小组可行性承诺》

项目

.

过

编制OTS样件 制作计划

工程

PPK

PPK

品质

三 . 产 品 3.4 PPAP批准 和 过 程 确 认

向客户提交的PPAP资料收集

品质

通知供应商提交PPAP资料

品质

PPAP提交客户

品质

客户反馈结果及处理

品质

供应商PPAP批准

品质

3.5 包装评价

《产品包装评价表》

物流

3.6 生产控制计划 ③生产《控制计划》

品质

(产能\成本\品质、尺寸及

3.7 设计开发确认 问题解决)

项目

-《设计开发确认报告》

3.8 品质策划认定 《产品开发总结报告》

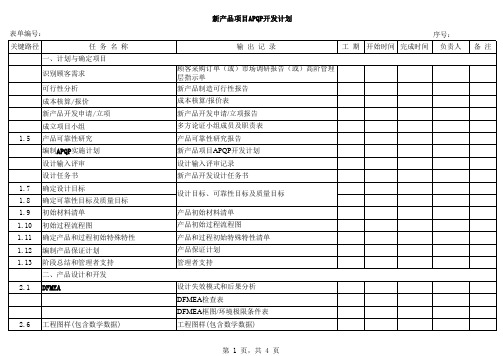

APQP计划及表格 带每项输出表格 完整版

序号: 工 期 开始时间 完成时间 负责人

备注

表单编号:

关键路径

任务名称

4.1 试产

4.2 测量系统评价

4.3 初始过程能力研究

生产线平衡分析

过程确认 4.4 生产件批准

4.5 生产确认试验 4.6 包装评价 4.7 生产控制计划

4.8 产品质量先期策划认定 管理者支持 五、反馈/评定和纠正措施 批量生产

2.6 工程图样(包含数学数据)

新产品项目APQP开发计划 输出记录

序号: 工 期 开始时间 完成时间 负责人

备注

顾客采购订单(或)市场调研报告(或)高阶管理 层指示单 新产品制造可行性报告 成本核算/报价表 新产品开发申请/立项报告 多方论证小组成员及职责表 产品可靠性研究报告 新产品项目APQP开发计划 设计输入评审记录 新产品开发设计任务书

设计目标、可靠性目标及质量目标

产品初始材料清单 产品初始过程流程图 产品和过程初始特殊特性清单 产品保证计划 管理者支持

设计失效模式和后果分析 DFMEA检查表 DFMEA框图/环境极限条件表 工程图样(包含数学数据)

第 1 页,共 4 页

表单编号:

关键路径

任务名称

2.7 工程规范编制

2.8 材料规范编制

3.7 试生产控制计划

3.8 3.9 3.10

3.11

3.12

作业指导书编制 测量系统分析计划 初始过程能力研究计划 制定生产线平衡分析计划 指定生产过程确认计划 制定包装规范 产品设计验证/评审 过程设计输出评审 阶段总结和管理者支持 四、产品和过程确认

新产品项目APQP开发计划

输出记录 小组可行性承诺

5.1 减小变差 5.2 顾客满意

APQP计划及表格(带每项输出表格_完整版)

2.1 DFMEA

2.6 工程图样(包含数学数据)

新产品项目APQP开发计划 输出记录

序号: 工 期 开始时间 完成时间 负责人

备注

顾客采购订单(或)市场调研报告(或)高阶管 理层指示单 新产品制造可行性报告 成本核算/报价表 新产品开发申请/立项报告 多方论证小组成员及职责表 产品可靠性研究报告 新产品项目APQP开发计划 设计输入评审记录 新产品开发设计任务书

批量生产 5.1 减小变差 5.2 顾客满意

5.3 交付和服务 持续改进 编制/日期:

新产品项目APQP开发计划

输出记录 试生产计划 MSA分析报告 初始过程能力研究报告 生产线平衡分析表 过程确认记录 零件提交保证书 生产件批准--尺寸测量结果 生产件批准--材料试验结果 生产件准批--性能试验结果 试验报告 产品包装评价表 (生产)控制计划 控制计划检查表 产品质量策划总结和认定报告 管理者支持

第 3 页,共 4 页

序号: 工 期 开始时间 完成时间 负责人

备注

表单编号:

关键路径

任务名称

4.1 试生产

4.2 测量系统评价

4.3 初始过程能力研究

生产线平衡分析

过程确认 4.4 生产件批准

4.5 生产确认试验 4.6 包装评价 4.7 生产控制计划

4.8 产品质量先期策划认定 管理者支持

五、反馈/评定和纠正措施

2.2 可制造性和可装配性设计

2.5 制订样件控制计划

2.3 2.4

2.9 2.10

编制样件制造计划 样件制造及确认 产品设计验证 产品设计评审

工程图样确认 工程规范确认 材料规范确认 图样及规范的更改 新设备、工装和设施要求

APQP范例1-pal

第四阶 段:产品 和过程确

认

18 特殊产品和过程特性 19 小组可行性承诺 20 第二阶段评审 21 过程流程图 22 过程流程图检查 23 场地平面布置图 24 场地平面布置图检查 25 特性矩阵图 26 潜在失效模式及后果分析 27 过程FMEA检查 28 控制计划(试生产) 29 检查指导书清单 30 包装作业指导书 31 产品检验作业指导书 32 注塑作业指导书 33 MSA计划 34 SPC计划 35 第三阶段评审 36 过程有效性评审 37 MSA结果 38 SPC结果 39 零件提交保证书 40 FA报告 41 标准成形工艺表

项目部 项目部 项目部 项目部 项目部 项目部 项目部 项目部 项目部 项目部 项目部 项目部 项目部 项目部 注塑部 品质部 品质部 项目部 项目部 品质部 品质部 项目部 项目部 注塑部

特殊产品和过程特性清单 小组可行性承诺 第二阶段评审表 过程流程图 过程流程图检查表 场地平面布置图 场地平面布置图检查表 特性矩阵图 潜在失效模式及后果分析 (PFMEA) 过程FMEA检查表 控制计划 检查指导书清单 包装作业指导书 产品检验作业指导书 注塑生产作业指导书 测量系统分析计划 初始过程能力分析计划 第三阶段评审表 过程有效性评审 测量系统分析结果 初始过程能力分析结果 零件提交保证书(PSW) 全尺寸测量报告 标准成形工艺表

客户图纸及清单 客户要求清单 客户要求评审表 开发建议书 产品成本分析 项目可行性报告 项目小组成员及职责分配表 过程设计目标 产品可靠性及质量目标 初始材料清单 产品初始过程流程图 特殊产品和过程特性清单 产品保证计划 第一阶段评审表 量具/试验设施要求 设备需求表 新增设备、工装配置计划

备注

APQP实施进度计划Case

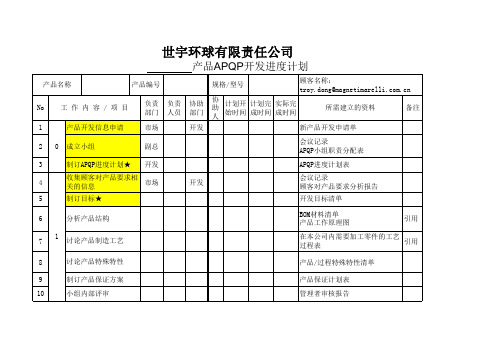

产品APQP开发进度计划

产品名称 No 1 2 3 4 5 6 7 8 9 10 1 0 工 作 内 容 / 项 目 产品开发信息申请 成立小组 制订APQP进度计划★ 产品编号 负责 部门 市场 副总 开发 开发 负责 人员 协助 部门 开发 规格/型号 协 计划开 计划完 实际完 助 始时间 成时间 成时间 人 顾客名称: troy.dong@ 所需建立的资料 新产品开发申请单 会议记录 APQP小组职责分配表 APQP进度计划表 会议记录 顾客对产品要求分析报告 开发目标清单 BOM材料清单 产品工作原理图 引用 备注

53 备 注 编制:

顾客对该产品抱怨处理

在该计划表的工作内容/项目栏中有“★”符号标识的项目,为新产品设计和开发过程中的关键路径 。 审核: 批准:

主要应用工具 甘特图 团队管理/会议技巧/QFD(质量机能展开) 矩阵图/同步工程/问题决策技巧(8D、解决问题七步法) VOC(顾客调查,市场调研)/SWOT RE可靠性工程 SMART原则 二八原则(柏拉图) PFD流程图 BOM表 评审方法

12 13 14 15 16 17 18 19 20 21 22

23

加工新设备、新工装、 新量具的讨论★

24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 3

确定产品/过程特殊特 性★ 小组可行性分析★ 小组内部评审 制订产品制造工艺流程 ★ 实施过程审核 质量体系审核 编制PFMEA★ PFMEA检查 评审场地平面布置图 场地平面布置图检查 制订试生产控制计划 试生产控制计划检查 编制特殊特性矩阵 包装设计 包装规格评估

44

MSA分析

45

特殊特性能力分析★

APQP计划(无设计责任)-1L

产品保证计划 管理者支持

工 作 内 容 / 项 目

2010.7.21-2010.7.25 2010.7.26-2010.8.1 2010.8.2-2010.8.

第一阶段:计 划和确定项目

பைடு நூலகம்

13 14

编制产品保证计划 管理者支持

技术部 APQP组长

龙志明 张益宾

7.18 7.19

目 APQP 开 发 计 划

编号 顾客名称 开 发 时 程 2010.8.2-2010.8.23 口头、电话订单 记录/评审 新产品制造可行 性报告 产品成本核算报 价表 合同/订单评审 表 新产品项目开发 申请表 开发任务任务书 多方论证小组成 员及职责表 新产品项目APQP 开发计划 质量目标 产品初始材料 清单 产品过程流程图 产品特殊特性 初始清单 重庆秋田齿轮有 限公司 所需建立的资料

新 产 品 项 目 APQP 开 发 计 划

制定部门: 品质技术部 产品名 主轴一档齿轮 称 序号 产品编号 MR508A01 负责部门 负责 人 员 2010.7.162010.7.20 1 2 3 4 5 6 7 8 9 10 11 12 第一阶段:计 划和确定项目 确定新产品项目开 发任务来源 新产品项目开发制 造可行性分析 新产品开发成本核 算报价表 新产品开发项目顾 客需求确定 新产品项目开发 申请作业 确定新产品项目 开发任务 组建多方论证小组 编制新产品项目 APQP开发计划 确定质量目标 (顾客要求PPM) 确定初始材料清单 确定初始过程流程 图 确定产品特殊特性 初始清单 业务部 技术部 APQP组长 业务部/ 技术部 技术部 技术部 技术部 技术部 技术部 技术部 技术部 技术部 张明丽 龙志明 张益宾 张明丽 龙志明 龙志明 龙志明 龙志明 龙志明 龙志明 龙志明 龙志明 龙志明 7.16 7.16 7.16 7.17 7.17 7.17 7.17 7.17 7.17 7.17 7.18 7.18 制定日期: 规格/型号 开 2010年 7月 16日 1701211 发 时 程 顾客名称 编号

APQP执行计划进度表

全尺寸与功能测试报告

品管测量记录

需打印。

23. 包装评估

CFT小组

贾希凌

CFT小组

2014.3.13-

2014.3.17

2014-3-17

包装试验报告

待修改日期与签名确认。

24.测量系统评价

质量中心

杨存志

杜晓东

CFT小组

2014.3.13-

2014.3.17

量具重复性和再现性数据表/偏倚/线性/小样法

曹文娟

杨存凤

开发部

2014.3.3-

2014.3.3

2014-3-3

顾客图纸、

特殊要求

项目确定(OK)

2. 跨功能小组

CFT组长

贾希凌

CFT小组

2014.3.3-

2014.3.3

2014-3-3

CFT小组任命书、

组织架构图

OK

3. 产品开发进度管制表

CFT组长

贾希凌

CFT小组

2014.2.28-2014.3.5

15.车间平面布置图

制造部

蒙程仁

CFT小组

2014.3.1置平面图

OK单独区域

16.过程失效模式及

后果分析(PFMEA)

工程部

李强

CFT小组

2014.3.10-

2014.3.13

时间待定

PFMEA

CFT小组确认会签,CFT组长审核

内容需再确认,同时需签字确认。

17.试生产控制计划,原材料检查验证

样品评估报告、

合格供应商目录、

供应商评估表

1.BOM表需要更新。

2.需要申请文控受控分发

3.需要申请文控受控分发

APQP项目内容及计划表

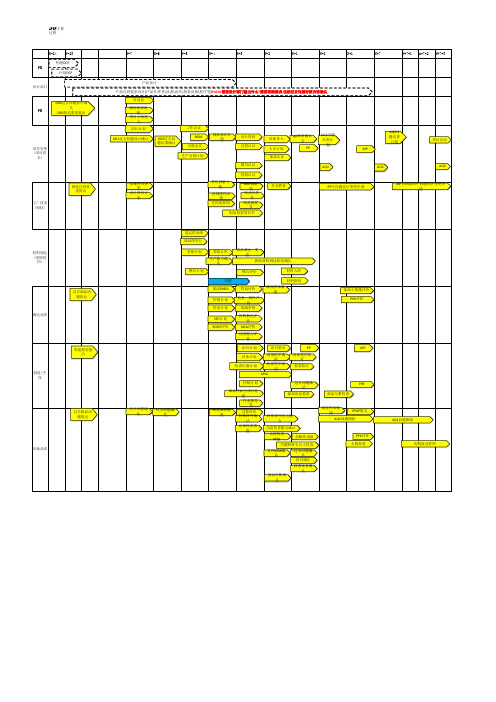

APQP主要过程N-24N-23N-7N-6N-5N-4N-3N-2N-1N-0N+1N+?N+?+1n+?+2N+?+3制造\生技市场品质PM设计部门PM项目管理(项目组长)工厂技术(制技)调达品质材料调达(采购契约)构想DCP 产品设计产品过程要求设计(产品仕样书\设备\治具\检查设备\程序等)PASDL 需要设计部门输出什么?需要明确要求,包括过去问题对策内容确认项目计划设备计划治具计划计划DCP启动会项目小组建立DR1过去问题设计确认DR2过去问题结果确认BOM 引继会议生产安排计划部品承认计划采购计划设计资料过程认证部品认证模具认证样机认证检查仪器计划设备导入pp 准备确认会PPAQ1AQ2MP人员计划顾客要求说明法规符合评审设计资料评审样机拆解分析特殊特性识别过程流程图制品仕样书制品规格书制品检查项目书SMT 数据等模具计划采购订单部品调达一览表新品材料到达状况确认材料入库材料报检模具评价选定供应商部品图发行生产能力确认部品FMEA开模控制计划检查计划SPC 计划样品评价检查一致性评价现场审核机构捆包评价限度样本做成ROHS 评价MSA 评价过程能力评价部品小批量评价PPK 评价作业教育治具验证设备程序调试设备程序验证检查程序调试检查验证MSA控制计划作业指导书过去问题确认PPK过去问题确认过去问题确认顾客要求整理过程评审特殊特性确认特殊特性检出能力出荷检查基准出荷检查能力确认信赖性试验关键特性全尺寸检查出荷检查MSA限度样本做成PPAP 提交AQ1问题跟踪过去问题确认全数检查治具确认检查设备确认过程MSA 确认初期流动管理AQ2问题跟踪AQ3PP 中问题设计变更申请部品样品全项目检查部品初品检查部品全数检查项目总结MP 初期流动中问题设计变更申请工作会议AQ1问题改善计划DR0过去问题设计确认DR0制造要望提出部品匹配确认过去制品问题提出制造要望提出过去部品问题提出制造过程要望提出MPAQ2问题改善计划PPK 评价PP。

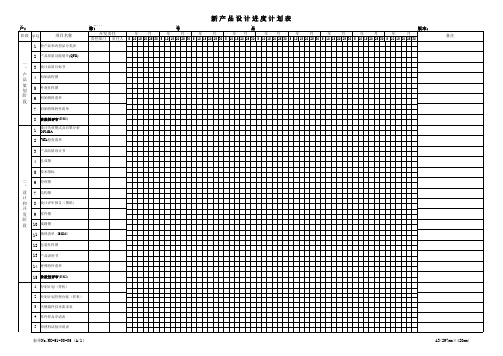

新产品设计开发APQP进度计划表

阶段 序号

项目名称

1 新产品和改型品分类表

产品名 称:

开发责任 责任部门 责任人

新产品设计进度计划表

件

产

号

品

版本:

年月

年月

年月

年月

年月

年月

年月年月年月5 10 15 20 25 30 5 10 15 20 25 30 5 10 15 20 25 30 5 10 15 20 25 30 5 10 15 20 25 30 5 10 15 20 25 30 5 10 15 20 25 30 5 10 15 20 25 30 5 10 15 20 25 30

过 4 试验(试产) 程 确 5 试验报告(试产) 认

阶 表单No.MC-61-00-06(A/1) 段

新产品设计进度计划表

件

产

号

品

版本: A3(297mm×420mm)

产 品 和 过 客程 户确: 认 阶 6 质量问题履历表(试产) 段

7 阶段性评审(DR4)

产品名 称:

1、每一个项目的第一栏为计

2 产品质量功能展开(QFD)

一 、 3 设计品质目标书

产 品 4 初始流程图

策 划

5 外观仕样图

阶 段

6 初始物料清单

7 初始特殊特性清单

8 阶段性评审(DR1)

1

设计失效模式及后果分析 DFMEA

2 FMEA检查清单

3 产品防错设计书

4 总成图

5 技术指标

二 6 原理图 、 设 7 结构图 计 和 8 设计评审报告(图纸) 开 发 9 零件图 阶 段 10 线路图

产品名 称:

7 手板制作

8 手板样机测试记录

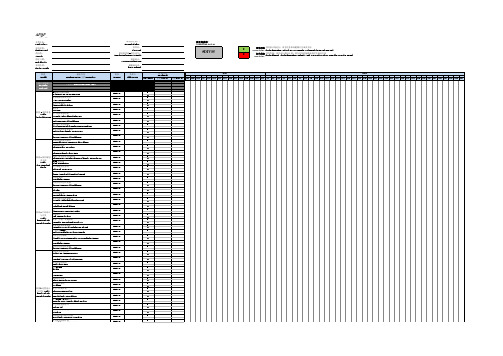

APQP项目管理进度表 APQP PROJECT MANAGEMENT TIMING CHART

APQP 项目管理进度表 APQP Project Management Timing Chart车型年份:Model Year(s)项目名称:Program Name 供应商:Supplier 修订日期:Date Revised 项目经理:Project Manager顾客及主机厂:Customer &OEM :零件名:Part Name供应商代码or 邓白氏号:Supplier Code or DUNS Number制造地点:Manufacturing Location邮箱或电话:E-mail or Phone 项目停滞;项目运行超出计划;部分任务和问题未按时完成及关闭Project Pending ;Project Running out schedule; Some task or open issue not completed and cloesd on time.项目按计划运行;所有任务和问题都已完成及关闭Project Running on schedule; All task and open issue completed and cloesd on time.项目完成率:绿色状态Green Status:红色状态Red Status:A P A P A P A P A P A P A P A P A P A P A P A P A P A P A P A P A P A P A P ACFT 功能小组 CFT FUCTION TEAM项目开发输入与输出 Input and Output of Project Development产品质量策划进度表 Product Quality Plaing Time Chart顾客Customer组织Organization供方Supplier生产 Production 采购 Purchasing 物流 Logistics业务 Sales 技术 Engineering 质量 Quality人力资源 HR采购 Purchasing 物流 Logistics 模具 Tooling 技术 Engineering 质量 Quality 生产 Production业务 Sales 质量 Quality模具 Tooling负责人Personal电话Call职能Funciton 采购 Purchasing 技术 Engineering 邮件E-mail过程审核报告Process Audit 产品审核报告Product Audit生产件批准及零件提交保证书PPAP and PSW阶段性总结会议记录Periodic Summary Meeting Records 早期产品交付质量业绩Early Product Delivery Quality Performance 项目运行经验/教训总结Summary of Project Operating Experience & Lesson 客户满意度调查表Customer Satisfaction Questionnaire 客户抱怨处理Customer Complaint Handle 阶段性总结会议记录Periodic Summary Meeting Records#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!#DIV/0!阶段5 反馈,评价和纠正措施Stage 5Feedback,Assessment and Corrective Action阶段4 产品和过程验证Stage 4Product and Process Validation员工能力培训计划Training Plan for Staff's ability 管理者支持Management Support 阶段性总结会议记录Periodic Summary Meeting Records 产能分析报告Run@Rate Analysis Report 测量系统分析报告MSA Report过程能力研究报告Process Capability Study Report 尺寸检查结果Dimensions Inspection Report 性能和材料检查结果Performance and Material Test Report 材料提交报告MDS Report作业人员培训报告Training Report of Operator and Inspector 量产控制计划Production Control Plan • 顾客的呼声Voice of the Customer -市场调查Market Research(包含OEM 整车节点及市场期望including OEM Vehicle Build Timing and OEM Volume Expectations)-历史背景及质量信息Historical Warranty and Quality Information -团队经验Team Experience • 顾客输入Customer Inputs-商务计划及营销策略Business Plan/Marketing Strategy -产品和过程基础数据Product/Process Benchmark Data -产品和过程设定Product/Process Assumptions-产品可靠性需求Product Reliability Requiements顾客输入Customer Input• 原型数据Prototype Data• 技术规范Technical Specifications • 技术评审Technical Review • 成本分析Cost Analysis• 资源需求Resource requirements • 项目立项Project Kick-off• 产品可靠性研究Product Reliability Studies• 多功能小组建立CFT Team Building • 客户特殊要求识别Identification of Customer Special Requirements• 项目开发计划Project development schedule• 阶段性总结会议Periodic Summary Meeting阶段0 项目准备Stage 0Project Preparation• 设计目标Design Goals• 可靠性及质量目标Reliability and Quality Goals• 初始物料清单Preliminary Bill of Material• 初始过程流程图Preliminary Process Flow Chart• 初始产品及过程特性Preliminary Special Product and Process Characteristics• 产品保证计划Product Assurance Plan• 二次供方开发计划Second Supplier Development Planning• 管理者支持Management Support • 阶段性总结会议Periodic Summary阶段1 项目策划及立项Stage 1Plan and Define Project• 设计FMEA (DFMEA)• 可制造性和可装配性设计DFM&DFA• 设计验证Design Verification • 设计评审Design Reviews• 样件控制计划Prototype Build -Control Plan• 工程图纸Engineering Drawings • 工程规范Engineering Specifications • 材料规范Material Specifications • 图纸及规范更改Drawing and Specification Changes• 新设备、工装、设施需求New Equipment, Tooling and Facilities Requirements• 产品和过程特殊特性Special Product and Process Characteristics• 量具、测试设备需求Gages/Testing Equipment Requirements • 二次供方项目管理Project Management of Second Supplier • 小组可行性承诺Team Feasibility Commitment and Management Support • 管理者支持Management Support • 阶段性总结会议Periodic Summary阶段2 产品设计与开发Stage 2 Product Design and Development• 包装规范和规格Packaging Standards & Specifications • 产品及过程质量体系审核Product/Process Quality System Review• 过程流程图Process Flow Chart • 场地布局图Floor Plan Layout • 特性矩阵Characteristics Matrix • 过程FMEA (PFMEA)• 试生产控制计划Pre-Launch Control Plan (包含防错装置including Error-Proofing Devices)• 过程及检验说明Process and Inspection Instructions• 测量系统分析计划Measurement Systems Analysis Plan• 初始过程能力研究计划Preliminary Process Capability Study Plan• 管理者支持Management Support (包含作业人员培训计划including operator staffing and training plan)• 阶段性总结会议Periodic Summary阶段3 过程设计与开发Stage 3Process Design and Development• 小批量试产及生产能力评估Significant Production Run and Run@Rate• 测量系统验证Measurement Systems Evaluation• 初始过程能力研究结果Preliminary Process Capability Study• 产品及材料验证报告PV Report and IMDS or CAMDS• 全尺寸及功能检测Full Dimensions and Fuction Inspection• 包装验证Packaging Evaluation • 量产控制计划Production Control Plan• 制造过程审核Process Audit • 产品审核Product Audit • 生产件批准Production Part Approval (PPAP)• 质量策划总结及管理者支持Quality阶段4 产品和过程验证Stage 4 Product and Process Validation• 量产初期管理GP-12• 标准化流程和文件Standardized Process and Documents• 客户满意度改进Improved Customer Satisfaction• 交付及服务改进Improved Delivery and Service• 项目经验教训总结Effective use of Lessons Learned/Best Practices• 顾客抱怨处理Customer Complain Handle阶段5 反馈,评价和纠正措施Stage 5 Feedback, Assessment & Corrective Action输出Output输出Output输出Output输出Output输出Output输出Output。

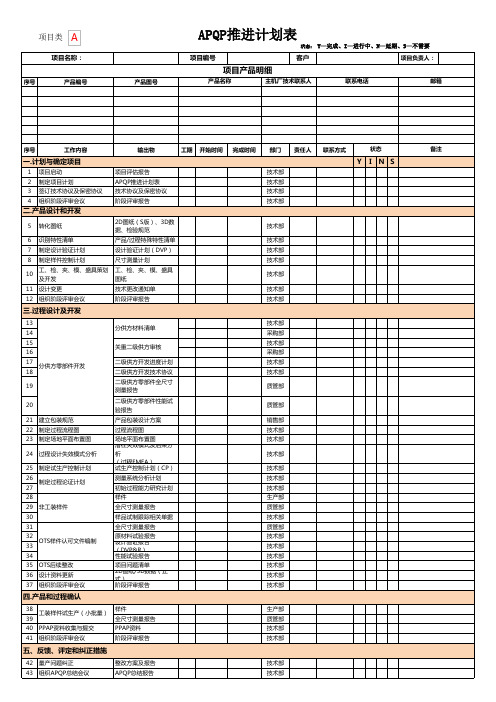

APQP推进计划表

A

APQP推进计划表

状态:

Y—完成、I—进行中、N—延期、S—不需要 项目负责人:

项目名称:

序号 产品编号 产品图号

项目编号

客户

项目产品明细

产品名称 主机厂技术联系人 联系电话 邮箱

序号

工作内容

输出物

工期

态

备注

一.计划与确定项目

1 2 3 4 项目启动 制定项目计划 签订技术协议及保密协议 组织阶段评审会议 项目评估报告 APQP推进计划表 技术协议及保密协议 阶段评审报告 2D图纸(S版)、3D数 据、检验规范 产品/过程特殊特性清单 设计验证计划(DVP) 尺寸测量计划 工、检、夹、模、盛具 图纸 技术更改通知单 阶段评审报告 技术部 技术部 技术部 技术部

四.产品和过程确认

38 39 40 41 工装样件试生产(小批量) PPAP资料收集与提交 组织阶段评审会议 样件 全尺寸测量报告 PPAP资料 阶段评审报告 生产部 质管部 技术部 技术部

五、反馈、评定和纠正措施

42 43 量产问题纠正 组织APQP总结会议 整改方案及报告 APQP总结报告 技术部 技术部

Y

I N S

二.产品设计和开发

5 6 7 8 10 11 12 转化图纸 识别特性清单 制定设计验证计划 制定样件控制计划 工、检、夹、模、盛具策划 及开发 设计变更 组织阶段评审会议 技术部 技术部 技术部 技术部 技术部 技术部 技术部

三.过程设计及开发

13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 OTS后续整改 设计资料更新 组织阶段评审会议 OTS样件认可文件编制 非工装样件 建立包装规范 制定过程流程图 制定场地平面布置图 过程设计失效模式分析 制定试生产控制计划 制定过程论证计划 分供方零部件开发 分供方材料清单 关重二级供方审核 二级供方开发进度计划 二级供方开发技术协议 二级供方零部件全尺寸 测量报告 二级供方零部件性能试 验报告 产品包装设计方案 过程流程图 场地平面布置图 潜在失效模式及后果分 析 (过程FMEA) 试生产控制计划(CP) 测量系统分析计划 初始过程能力研究计划 样件 全尺寸测量报告 样品试制跟踪相关单据 全尺寸测量报告 原材料试验报告 设计验证报告 (DVP&R) 性能试验报告 项目问题清单 2D图纸/3D数据(正 式) 阶段评审报告 技术部 采购部 技术部 采购部 技术部 技术部 质管部 质管部 销售部 技术部 技术部 技术部 技术部 技术部 技术部 生产部 质管部 技术部 质管部 技术部 技术部 技术部 技术部 技术部 技术部

APQP全期进度规划

Function: AI/EKDate saved: 15. Jan. 13

D

D

D

Tooling check 40 and accept report模具验收 报告 Production 41 Control Plan 生产控制计划 Working 42 instruction 生产作业指导书 Inspection 43 instruction 检验指导书 Packaging Standards/Spec 44 ification Approval 包装标准/规格 的承認 Packaging /Shipping Plan Approval and 45 Evaluation 包装/運輸计划 承認與评估 Substance Report Form ( 46 GMW3059 or IMDS ) 物質報告表 Appearance Approval 47 Report Approval 外觀承認報告批 准 PPAP Submission & 48 Approval PPAP提交與審批 PSO: Supplier Process SignOff (if applicable) 過程審核/確認 (如適用的話) R & R节拍生产 New project review report 项目评审报告 第四阶段总结 Production Validation Testing 生产确认测试 (首检、巡检报 告)

Advanced Product Quality Planning Report产品质量 Part Name零件名: Customer顾客: Program Name项目名: Phase 阶段 1 Deliverable内 序 容 2 3 4 5 号 APQP Kick-Off Meeting (APQP 1 / Tooling Timeline) APQP首次会议 (项目组成员) APQP all phases 2 planning APQP全期进度規 劃 3 APQP时间节点表 4 5 建立项目问题清 单 customer reguirement list 顾客需求报告 Feasibility Commitment 可行性分析 Technical feasibility report 技术可行性报告 (DFM) Team Experience/Les son Learnt 小组经验/學到 的教訓 Setup design target (schedule,cost ,qualitly,prod uction capactity target 设计目标的制订 (进度、成本、 质量、生產能力 目标) Initial Department/Responsibil ity 部门/責任人 Start Date 開始日期 GEAR UNIT XX All Phases全部 Customer PPAP

APQP开发计划进度表

计和开发总策划-APQP进度表

文件编号: 输出文件

备注

QR8.3-34小组可行性承诺

QR8.3-35产品设计和开发输出评审 QR8.3-36 APQP产品设计阶段评审报 告

QR8.3-37产品/过程质量体系评审 QR8.3-38过程设计和开发输入评审

计和开发总策划-APQP进度表

文件编号: 输出文件

QR8.3-16样件控制计划

QR8.3-17新设备工装和试验设备检查表 QR8.3-18新设备工装检测设备开发计划 进度表 QR8.3-19产品安全防护表

计和开发总策划-APQP进度表

文件编号: 输出文件

备注

QR8.3-20产品材料用量规格表(BOM) QR8.3-21工程规范审查意见 QR8.3-22产品防错一览表 QR8.3-23可制造性和装配性设计 QR8.3-24模具配置申请表 QR8.3-25模具设计任务书 QR8.3-26模具制造报价单 QR8.3-27模具供方评定表 QR8.3-28模具加工合同 QR8.3-29模具跟踪评审验收记录 QR8.3-30正样样品检验、小结报告 QR8.3-31设计和开发验证记录 QR8.3-32设计和开发确认记录 QR8.3-33设计和开发更改记录

32 设计和开发确认

1

/技术

33 设计和开发更改

1

/技术

项目名 称:

序号

内容

34 小组可行性承诺 35 产品设计和开发输出 36 产品设计阶段评审 第三阶段:过程设计和开发 37 产品/过程质量体系评审 38 过程设计和开发输入评审

设计和开发总策划-APQP进度表

料号:

产品+过程设计

工期

完成 日期

完成 日期

1-2月

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计划实际计划实际456

78910111213141516171819202122232425262728123456789101112131415161718192021222324252627282930311234A 项目和方案确定阶段 1项目立项(顾客需求分析报告)11/21

11/252初始特殊特性清单11/25

11/303组成小组,小组职责分配1/19

1/204初始材料清单2/5

2/85初始过程流程图2/5

2/86资源需求计划2/5

2/106项目开发质量目标2/8

2/107项目开发时间进度计划2/8

2/108项目开发成本计划2/8

2/109阶段总结,管理者支持2/82/10

B 过程的设计和开发阶段1技术资料转换2/8

2/122模具工装设计2/12

2/203过程流程图2/15

2/204场地平面布置图2/20

2/255包装运输方案2/20

2/256工装模具加工2/20

3/157工装模具验收、样件制造、检验、试验3/15

3/188首次交样3/15

3/189样件制造、检验、试验3/15

3/2010二次交样3/20

3/2511PFMEA 3/20

3/2512特性矩阵图3/20

3/2513试生产控制计划3/20

3/2514试生产计划3/20

3/2515测量系统分析计划3/22

3/2816过程能力研究计划3/22

3/2817作业指导书3/25

3/3018产品&过程质量体系评审3/25

3/3019小组可行性承诺与管理者支持3/283/30

C 过程和产品的确认阶段1小批量试生产3/25

4/102测量系统分析4/5

4/123过程能力研究4/5

4/124产品检验、试验4/8

4/155包装运输评价4/10

4/156量产控制计划4/10

4/157PPAP资料的整理与提交4/10

4/158质量策划与总结4/104/15

D 批量生产阶段1量产移交4/15

4/202交付与顾客反馈

4/154/20编制编制第3周第4周 审核:

作成:阶段负责人:刘经纬

阶段负责人:

阶段负责人:

阶段负责人:

项目小组成员:

审核:作成:项目进度计划表

备注N

O 工 作 内 容产品名称: 产品编号:3月份4月份第2周第3周版本:S1第1周2月份开始时间结束时间责任人责任单位

第4周第1周第2周。