真空中频感应熔炼炉循环冷却水系统设计探述

真空炉冷却循环水设计方案及流程

真空炉冷却循环水设计方案及流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!真空炉冷却循环水设计方案及流程在工业生产中,真空炉是一种广泛应用于材料处理、热处理等领域的重要设备。

真空炉冷却循环水设计方案及流程

真空炉冷却循环水设计方案及流程English Answer:Design and Process of Cooling Water Circulation for Vacuum Furnace.In the design of the cooling water circulation systemfor a vacuum furnace, several factors need to be considered to ensure efficient and reliable cooling. The process involves the selection of appropriate cooling water sources, the design of the circulation system, and theimplementation of necessary safety measures.Firstly, the selection of the cooling water source is crucial. It is important to choose a water source with suitable temperature and quality. The water should have a low level of impurities and be free from any contaminants that could potentially damage the furnace or affect the cooling process. Additionally, the temperature of the water source should be within a range that allows for effectivecooling without causing any thermal stress to the furnace.Once the cooling water source is determined, the design of the circulation system can be developed. This system typically includes a pump, pipes, and heat exchangers. The pump is responsible for circulating the cooling water throughout the furnace and maintaining a consistent flow rate. The pipes should be properly sized to ensureefficient water flow and minimize pressure losses. Heat exchangers are used to transfer the heat from the furnaceto the cooling water, allowing for effective cooling.In order to ensure the safety of the cooling water circulation system, several measures need to be implemented. Firstly, a filtration system should be installed to remove any impurities or debris from the cooling water. This helps to prevent clogging of the pipes and heat exchangers, which could lead to reduced cooling efficiency or damage to the system. Additionally, a monitoring system should be put in place to continuously measure the temperature and flow rate of the cooling water. This allows for early detection ofany abnormalities or malfunctions in the system, enablingprompt maintenance or repairs.In summary, the design and process of cooling water circulation for a vacuum furnace involve the selection of an appropriate water source, the design of an efficient circulation system, and the implementation of safety measures such as filtration and monitoring systems. By considering these factors, efficient and reliable cooling can be achieved, ensuring optimal performance of the vacuum furnace.中文回答:真空炉冷却循环水设计方案及流程。

炼钢生产中循环冷却水系统的应用实践

炼钢生产中循环冷却水系统的应用实践

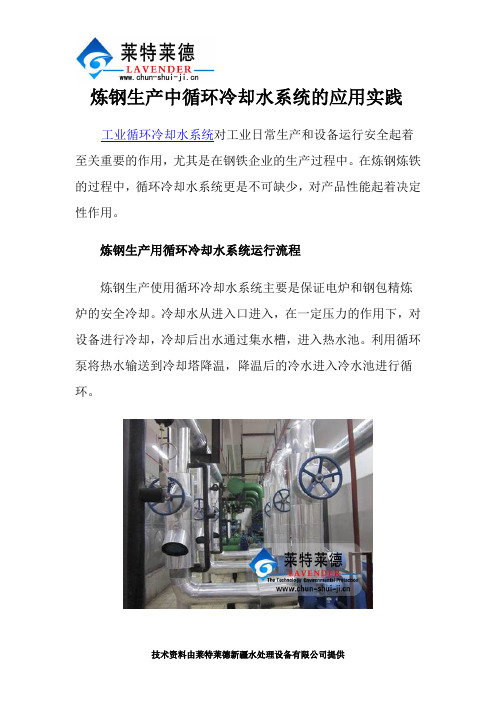

工业循环冷却水系统对工业日常生产和设备运行安全起着至关重要的作用,尤其是在钢铁企业的生产过程中。

在炼钢炼铁的过程中,循环冷却水系统更是不可缺少,对产品性能起着决定性作用。

炼钢生产用循环冷却水系统运行流程

炼钢生产使用循环冷却水系统主要是保证电炉和钢包精炼炉的安全冷却。

冷却水从进入口进入,在一定压力的作用下,对设备进行冷却,冷却后出水通过集水槽,进入热水池。

利用循环泵将热水输送到冷却塔降温,降温后的冷水进入冷水池进行循环。

炼钢生产用循环冷却水系统特点

钢铁企业在工业生产中会产生大量热量,设备温度急剧升高,必须要及时冷却,才能正常运行,符合正常的工艺流程。

工业生产用的循环冷却水一般为软化水,原水要经过软化除盐的预处理才能达到冷却水的水质标准。

整个设备系统占地面积小,结构紧凑,操作简便,全自动微电脑控制,很好的满足工业生产需求。

炼钢生产用循环冷却水系统也会产生管道结垢、腐蚀等问题,因此必须要合理设计循环系统,有必要可以配备旁滤设备,提高整个系统的工作性能和工作效率。

同时,还要严格控制冷却水水质标准。

在日常生产中,操作方式、设备维护方式也是很重要的影响因素。

企业有责任健全相关制度,不断提高员工的技术水平。

真空中频感应熔炼炉循环冷却水系统设计探述

真空中频感应熔炼炉循环冷却水系统设计探述摘要:随着近年来科学仪器的不断发展和普及,各种配套产品也得到了突飞猛进的发展,其中冷却水循环就是其中的一种,它的作用是通过温度相对较低的水来把仪器所产生的热量带走,从而使仪器部分的温度保持在一个较低的水平。

基于此,本文就从真空中频感应熔炼炉循环冷却水系统设计展开分析。

关键词:真空炉;循环冷却水系统;设计1、真空炉循环冷却水系统概述真空炉的冷水系统包括以下6部分的进、出口冷却系统:各种真空泵,感应线圈,集电系统和铜排,电容器组,炉体(炉盖、炉座),冷阱、捕集器。

在真空炉的熔炼过程中,循环冷却水水质的好坏,温度的高低,压力的高低等,都对设备能否正常运行起着至关重要的作用。

某车间有4台真空炉:2台25 kg真空炉,1台50 kg真空炉,1台300kg真空炉。

车间生产品种多,产量小,为非连续式生产。

4台真空炉均用于正常生产,但4台设备同时运行的机率较小,主要运行300kg真空炉,25kg及50kg真空炉用于生产小规格特种钢锭、电极棒以及实验研究。

该文介绍的是该车间真空炉的循环冷却系统设计。

2、循环冷却水系统设计(如图1)2.1冷却池及冷却塔4台设备共用一个冷却池。

该冷却池约60m3,设置了排水孔及低水位自动补水装置。

当水位过高时,水自动从排水孔中排出。

水位低于设定的水位值时,自动补水。

冷却池分为冷水池和热水池两个区域。

热水池的水经过冷却塔冷却后再回到冷水池,供生产使用。

冷却池上方检修口上加盖板,防止杂物进入水池中。

冷却水通过水塔喷淋冷却后通过回水池进入炉内循环水路,故选用100m3/h无填料喷雾式冷却塔,实际冷却总量可调至120m3/h。

冷却水进塔压力在0.08~0.15MPa。

冷却塔湿球温度在28℃时,进水温度t1≥45℃,出水温度t2≤35℃,冷却温差≥10℃。

2.2水泵循环冷却系统共有4台泵。

进水泵两台,一用一备;回水泵一台;应急柴油泵1台。

考虑到车间场地及嘈音等因素,在室外修建泵房,所有泵均安装在泵房内,方便管理和维护。

0.5吨真空中频感应熔炼炉炉体系统分析

0.5吨真空中频感应熔炼炉炉体系统分析1、熔炼炉体系统组成熔炼炉体系统由炉体、炉盖、炉盖升降移动机构组成2、熔炼炉炉体结构分析0.5吨真空中频感应熔炼炉炉体内壁为8mm厚的304不锈钢,外壁及加强筋为Q235碳钢,内外炉壁之间通冷却水的双层立式水冷结构,炉体内外壁之间有加强筋,足够刚度和强度,抽负压不会变形,安全可靠。

炉壳制造所用材料经过探伤无裂纹、焊接性能好、受热不易变形、渗气率低,真空熔室的内壁,都经过仔细打磨喷砂处理,再加真空涂层,表面光滑,因此只要用简单的机械清洁方法,即可以除去在熔室内因熔炼过程中气化而产生的金属挥发物和脏物。

减少气体吸附,防止氧化腐蚀。

这样既有利于缩短抽气时间,又可获得一个良好的真空极限。

在炉体上设置主真空管道接口、进电接口、与锭模室接口、充气接口、放气阀等法兰接口;炉体内安装感应熔炼炉和倾炉机构等;炉体外设置炉体室内照明和防污染的局部自动吹气保护设施。

3、熔炼炉炉盖:炉盖采用内壁及法兰为304不锈钢,外壁为Q235碳钢中间通冷却水的双层水冷蝶形封头结构形式;炉盖上设置有主加料、测温、取样及其转塔机构、真空阀门、真空压力表、防尘隔热挡板、测温系统、观察视镜和局部吹气保护系统、工作台和护栏等组成3.1、熔炼炉炉盖升降移动机构炉盖升降移动机构由炉盖顶起油缸、手动平移系统等组成,通过炉盖升降移动机构先利用液压升降系统把炉盖顶起,再通过手动平移机构把炉盖移开,实现对坩埚装料、炉体内部维护等。

3.1.4熔炼炉观察视镜观察窗分别观察炉内熔炼状况、浇注状况、加料状况、测温、取样、捣料等工作及炉内其他状况等。

观察窗具有耐热、防污染性能。

炉盖上装有二个视察孔,双层石英隔热玻璃,能观察到炉内的各个有效位置,同时可供二个人观察炉内熔炼状况、浇注状况、测温、捣料等工作及炉内其他状况等。

观察孔玻璃可以方便的拆卸,以清理玻璃上的污物,观察窗具有耐热、防污染性能。

我公司真空熔炼炉的观察视窗设计独特,每个圆形的观察视窗上安装有3块石英玻璃。

某黑色金属熔炼炉循环冷却水系统设计

2

3 4 5

悬浮性固体/ m g・ L 一 。

碱 度/ m g ・ L一 氯离子/ g ・L一’ 硫酸离子/ g・ L 一 ’

关键 词 : 中频无心感应熔炼炉 , 循环冷却水系统 , 双 回路 , 板式热交换器

中图分类号 : T U 9 9 1 . 2 1 文献标识码 : A

表1 冷却水水质的一般要求 [

序号 l 项目 p H值/ 无量纲 标准限值 7 ~ 8 , 5

1 工程 概况

注: 由于 G B 1 0 0 6 7 . 1 - 2 0 0 5电热装置基本技术条件通用部分 未对氯离子平均 限值 和最高 限值作详细注解 , 根据作 者的理解 , 冷却水系统对氯离子的含量要求与 冷却水系统中设备 、 管道材质有关 , 循环冷却水系统中还与浓缩倍数有关。设 计中可根 据以上情况综合考虑选择参考限值

定, 冷却水水质 、 水温 和水压见 表 1 , 表2 。

综 合 比较各种冷却水 的结构 形式 , 本 着经 济合 理 、 运行 安 全

可靠的原则 , 5 t 中频炉及 1 t 中频炉炉体部分 采用单 回路 循环冷

[ 1 ] 3 c绿 色电网建设指南( 变电站绿 色部 分) . 关于 印发 ( 3 C绿 [ 4 ] 李光皓 , 张伶伶. 整合 生长 共 生—— 葫芦岛龙湾海滨地 色电网建设指南( 绿 色部分 ) 的通 知[ z ] . 区核心 区城市设计 [ J ] . 建筑学报 , 2 0 0 7 ( 6 ) : 3 0 — 3 3 .

中频电炉需要冷却水冷却的原因与具体要求[技巧]

![中频电炉需要冷却水冷却的原因与具体要求[技巧]](https://img.taocdn.com/s3/m/2a48ea20ef06eff9aef8941ea76e58fafab045f4.png)

中频电炉需要冷却水冷却的原因与具体要求中频炉的工作原理:常用的冷却方式有自然冷却和强制冷却,强制冷却中又有风冷、油冷(油浸)、水冷及人工制冷等。

中频炉之所以要水,是因为机器在大功率状态下工作时冷却降温。

如功率元件主整流器、IGBT或MOSFET、高频变压器及感应圈等。

这些元件、部件由于电流的热效应,在大电流条件下工作,必然会产生一定的热量,造成附带温升。

如果不及时实施冷却,不但会影响机器的性能和功率,还会烧坏元件部件损坏机器。

中频炉的冷却方式:在中频感应加热炉中,为了保障冷却效果,一般都采用二种以上的冷却方式,早期机一般采用风冷加油冷,因油浸冷却方式不但复杂、笨重、易挥发,并且只能局部冷却。

中频炉冷却的功能:现在多采用风冷加水冷方式,有特别需要时还可以加入部分人工制冷的方式。

中频电炉需要冷却水冷却的具体要求:中频炉冷却水安装在炉壳内,焊补不便,修复时需拆卸掏出。

IC2C、IC2D及其附近电路组成定输出脉宽电路。

但是在一定前提下,若能使氢较彻底地开释出来,钢材的力学机能仍可恢复。

6路移相触发脉冲经IC5晶体管阵列放大后,驱动脉冲变压器输出。

中频炉对冷却水的要求1、PH值: 6~82、电阻率:20kΩ/cm3、无沙石杂物4、进水温度:5~30℃5、入口水压0.12~0.15Mpa6、水量:8 吨/时7、出水管内径大于3英寸(开放式出水箱出水管) 据统计,久立中频炉有限公司消费的中频炉和工频炉中,中频炉相比普遍的应用于铸铁消费中。

在此同时,出产线进行了Ф88.9×9.19㎜钻杆的热处理工艺试验。

配置范围:中频电源1台;电容器柜1台;感应烧结炉体(包括感应器)1台(或2台);加热管1个;耐火保温材料1套、操纵台1台、炉体工作台架1台、温控系统1套。

应该指出,虽然中频电炉长处较多,开展较快,但工频电炉则在铁液储存、保温、调整合金成分和过热升温等方面,仍不失为1种良好的设备,特别是作为高炉、冲天炉等熔炼炉的双联用炉依然得到普遍应用。

真空中频感应熔炼炉自动化控制实验

ZG-10真空中频感应熔炼炉自动化控制实验实验设备:ZG-10真空中频感应熔炼炉一、试验目的掌握ZG-10真空中频感应熔炼炉自动控制系统的结构和原理。

二、试验的内容试验老师演示ZG-10真空中频感应熔炼炉的真空熔炼过程,了解自动控制系统的结构和原理。

ZG-10真空中频感应熔炼炉结构构成、工作流程及自动化控制技术真空感应熔炼炉主要用于各类高温合金、铁基、镍基合金及某些有色金属及其合金在真空状态或惰性气体保护下,利用中频感应加热的原理进行熔化、冶炼、浇铸成型。

该炉也适用于钕铁硼稀土合金原料的真空熔化和冶炼。

真空感应电炉由电炉本体、中频熔炼电源、电气控制系统、真空系统、进电系统、倾炉机构、感应器、液压系统、气动系统、水冷系统组成,此外还设有工作平台等。

电炉本体是由炉体、炉盖、加料、红外测温、热电偶测温系统组成。

设有一个测温系统。

可在真空条件下对熔池温度进行测量。

采用电动测温操作,钨铼热电偶,最高使用温度可达1800℃,数字显示。

同时还设有双比色红外测温系统。

中频熔炼电源采用双频(1000/300Hz)KGPS 中频电源,并联谐振方式。

中频额定功率 500kW,中频额定电压 500V。

采用 1000Hz频率进行熔炼,300Hz进行搅拌以防止合金偏析。

熔炼和搅拌频率在停电条件下切换,频率切换用一组变频开关完成。

电气控制系统:采用了 PLC可编程序控制器。

PLC可编程控制器可靠性高,故障率极低。

温度、真空度的测量,均采用能适应炉内气氛的数字式装置。

同时炉温信号、水温信号、水压信号等均输入可编程控制器,一旦参数超限,即可发出报警信号或停机,从而保障了设备的安全。

真空感应熔炼炉电控操作采用人机介面和模拟屏两套操作系统,即可单独使用又可合并使用。

液压系统:真空感应电炉的拖锭升降、闸阀开关、倾炉、炉盖提升、加料提升均为液压操作。

关键的部位如倾炉设有液压锁,闸阀设有液压锁以确保证可靠,保证安全操作。

液压倾炉采用手动比例调速液压阀手感好,灵活可靠。

真空熔炼炉设计..

毕业设计论文学院机电工程与自动化学院专业机械制造及自动化(专升本)学号124A1144姓名郭利娜指导教师任伯航日期二○一五年九月十三日摘要目前,随着航天、航空、军工、核电、能源、化工等领域的不断向前发展,不仅特殊钢、精密合金、电热合金、高温合金等特殊合金的需求量越来越大,而且对其质量要求更加苛刻,这就促进了真空感应炉的发展与研究.与其他冶炼方法相比,真空感应熔炼炉能更精确的控制所炼钢种或合金的成分;钢或合金中气体和非金属夹杂物的含量水平圆圆低于其他熔炼方法;真空熔炼炉的温度相对来来说比较容易控制,而控制压力水平就是真空感应熔炼炉最显著的特点。

本设计研究的对象是25KG的真空感应熔炼炉装置的设计,包括此炉的总功率的热工计算、中频电源的电参数技术计算,坩埚材质的选择以及坩埚尺寸的设计,感应器材料的选择与机构设计,真空系统泵阀的选择以及真空管的布置,炉壳的强度校核,冷却系统的设计等,本课题的设计论述出来各部分的设计方法与原则以及计算设计过程和必要的强度校核。

关键词真空感应炉设计ABSTRACTAt present,with the continuous development of some areas,such as acrospace,avaiation,military industry ,nuclear power,energy and chemical area,not only the demand of special alloy –heat resisting alloy ,high temperature alloy, corrosion resistant alloy—areas increasing,but the quality requirements of this special alloy are becoming more stringent.All of this promoted the development and research of vaccum induction furnace. Compared with other smelting method, vaccum induction smelting furnace is able to precisely control composition of steel or alloy, and gas and nonmetallic inclusions in steel or alloy are far below other smelting method.The temperature of the vacuum induction furnace is relatively easy to control, and control the pressure level is the most distinguishing feature of vacuum induction furnace. This research sets the target of 10 kg vacuum intermediate frequency induction furnace。

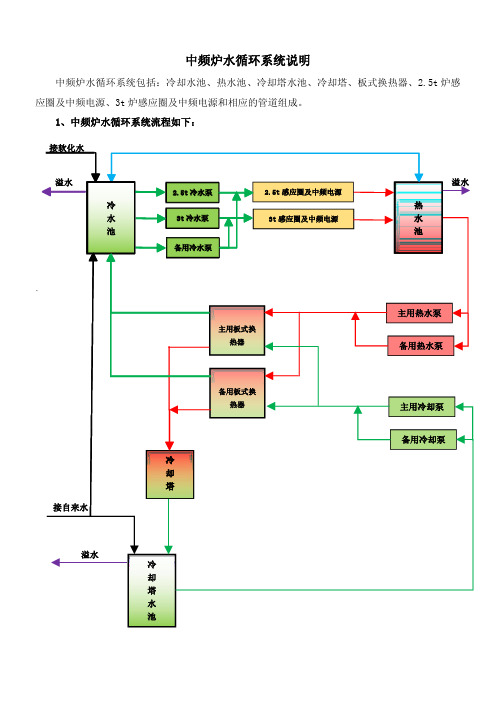

中频炉水循环系统说明

主用板式换热器备用板式换热器中频炉水循环系统说明中频炉水循环系统包括:冷却水池、热水池、冷却塔水池、冷却塔、板式换热器、2.5t 炉感应圈及中频电源、3t 炉感应圈及中频电源和相应的管道组成。

1、中频炉水循环系统流程如下:`溢水接软化水主用热水泵热水池备用热水泵溢水接自来水溢水主用冷却泵备用冷却泵冷却塔2.5t 感应圈及中频电源3t 感应圈及中频电源冷水池2.5t 冷水泵3t 冷水泵备用冷水泵冷却塔水池2、系统参数:2.1、按照中频炉设备要求,循环水设计进水温度t1≤30℃,回水温度t2≤55℃。

2.2、循环水系统共有三个水池,分别是冷水池,热水池和冷却塔水池,容量分别为74m3,,其中冷热水池蔡荣软化水,冷却塔水池采用自来水。

2.3、冷水池用冷水泵三台,型号为100LP2-60,流量为80m3/h,扬程50m,功率30KW,可两用一备,也可以一用两备,最低水位为-3m。

2.4、热水池用热水泵两台,型号为150LP-20,流量为150m3/h,扬程22m,功率18.5KW,一用一备,最低水位为-3m。

2.5、冷却塔水池用水泵两台,型号为200LP-30,流量为215m3/h,扬程26m,功率30KW,一用一备,最低水位为-3m。

2.6、冷却塔采用逆流式玻璃钢冷却塔,循环水量215m3/h,进塔水温T1=46.6℃,出塔水温T2=30℃,蒸发损失4.17%。

2.7、板式换热器两台,换热面积201.5m3,热侧软化水流量为151.4m3/h,冷侧自来水流量为215m3/h。

2.8、循环水的降温靠板式换热器和冷却塔进行热交换降温。

2.9、循环水安装有流量、压力及温度监测装置。

浅谈2t真空感应炉循环冷却水系统管件的焊接

浅谈2t真空感应炉循环冷却水系统管件的焊接浅谈2t真空感应炉循环冷却水系统管件的焊接随着集团产业链的不断延伸及发展壮大,本人所在公司担负着镍及镍合金产品的熔炼、锻造开坯、轧制等生产任务,为了完善和扩大镍及镍合金铸锭产能,公司新引进了2t真空感应炉,3t电渣炉等新、大型设备,本着节约资金,提高工效的理念。

公司领导决定部分辅助系统设备由我单位自行完成制作、安装、调试工作。

作为一名焊工,我有幸参与了2t真空感应炉循环冷却水系统的管件焊接、制作工作,通过此项工作的顺利完成,我总结积累了一些焊接经验,使自己的业务技能得到进一步提高。

一、2t真空感应炉的用途及特点2t真空感应炉是利用交变的电磁场在金属材料中产生涡流热的加热原理,在真空或保护气氛的条件下,对钢、特种钢、高温合金、精密合金、有色金属、稀土永磁材料、工业硅、镍及其合金等材料进行融化浇注成型,该设备除具备真空感应炉的全部特点外,可达到合金成分均匀化等功能特点,可实现半连续生产模式的现代化冶金设备。

同时还具有用途广,适应性强、生产效率高、操作简便、结构紧凑美观等特点。

循环冷却水系统(图1)是该设备的重要组成部分。

水冷系统有一组开式冷却水塔、三组闭式冷却循环水系统组成。

三组闭式冷却循环水系统各组独立,分别为中频电炉、炉体、真空机组提供冷却水,每一套水循环回路配置两台水泵。

当发生故障时,启动另一台备用泵,确保水循环系统不间隔工作。

如循环水管道在工作期间出现渗漏等问题,将出现严重的生产事故,所以该系统管道焊接工作显得尤为重要。

图1二、焊接工艺措施制定考虑到该项工程中,存在高空管对管全位置的纵横缝焊接及作业现场环境复杂等因素,通过自身反复琢磨并与工程技术人员研究讨论,制定了以下焊接工艺措施。

1)焊接设备的选择选用性能良好、调节灵活、输出功率大的直流弧焊机。

2)焊条的选择焊接时应选择合适的焊条牌号才能保证焊缝金属具备所要求的性能。

管道材质为Q235,我选用了GBE4303焊条,该焊条为酸性焊条,工艺性能好,焊接电弧长,对铁锈不敏感,焊缝成形好等特点。

真空感应炉熔炼原理与中频真空感应熔炼炉设计图需求分析

真空感应炉熔炼原理与中频真空感应熔炼炉设计图需求分析真空感应熔炼(VIM)是在真空条件下,利用电磁感应在金属导体内产生涡流加热炉料进行熔炼的方法。

具有熔炼室体积小、抽真空时间和熔炼周期短、便于温度压力控制、可回收易挥发元素、准确控制合金成分等特点。

由于以上特点,现在已发展为特殊钢、精密合金、电热合金、高温合金及耐蚀合金等特殊合金生产的重要工序之一。

真空感应熔炼的两个基本原理应用是:真空感应炉感应加热和真空环境。

真空感应炉真空感应炉感应加热原理感应熔炼是除电弧炉以外较重要的一种电炉熔炼方法。

与电弧炉相比,其特点有:(1)电磁真空感应炉感应加热。

由于加热方式不同,感应炉没有电弧加热所必须的石墨电极,从而杜绝了电极增碳的可能,因而可以熔炼电弧炉很难熔炼的含碳量极低的钢和合金。

(2)熔池中存在一定强度的电磁搅拌,可促进钢水成分和温度均匀,钢中夹杂合并、长大和上浮。

(3)熔池比表面积小。

优点是熔炼过程中容易控制气氛,无电弧及电弧下高温区,合金元素烧损少、吸气少,所以有利于成分控制、气体含量低和缩短熔炼时间;缺点是渣钢界面面积小,再加上熔渣不能被真空感应炉感应加热,渣温低,流动性差,反应力低,不利于渣钢界面冶金反应的进行,特别是脱硫、脱磷等,因而对原材料要求较为严格。

(4)烟尘少对环境污染小。

熔炼过程中基本无火焰,也无燃烧产物。

真空感应炉感应加热原理主要依据两则电学基本定律。

一是法拉第电磁感应定律:sin ( ) E : B : v : (v B) : E B L v v B =⨯⨯⨯∠∠导体两端所感应的电势;磁感应强度;相对速度;磁感应强度的方向与速度方向之间的夹角。

当一座无芯感应炉的感应线圈中通有频率为f 的交变电流时,则在感应圈所包围的空间和四周产生一个交变磁场,该交变磁场的极性、磁感应强度与交变频率随着产生该交变磁场的交变电流而变化。

若感应线圈内砌有坩埚并装满金属炉料,则交变磁场的一6 部分磁力线将穿过金属炉料,磁力线的交变就相当于金属炉料与磁力线之间产生了切割磁力线的相对运动。

SMS中频感应电炉循环水系统设计探讨

672018年 第7期热加工I感应加热nduction HeatingSMS 中频感应电炉循环水系统设计探讨■ 李毅波摘要:水是中频感应电炉的“血液”,当水温度过高、压力过大时,都会对中频感应电炉的运行产生影响,如不能及时处理,将给设备埋下隐患。

因此对循环水系统设计进行探讨。

关键词:外循环;内循环;水垢;软化水扫码了解更多水是中频感应电炉“血液”,中频感应电炉的I G B T 和整流管等大功率元器件必须在水冷条件下工作,电热电容器需要通水冷却。

另外,炉体的感应器线圈工作时的电流可达几千安,自身电阻的发热量,加热的坯料温度,决定了感应器线圈也必须通水冷却。

我公司生产车间位于山里,由于工业用水水质比较硬,因此中频感应电炉循环水结垢是一个无法回避的问题。

我公司生产车间进口的德国SMS (西马克)中频感应电炉自调试运行以来,历经多年数次改善,基本完善了循环水系统,如图1所示。

中频感应电炉水冷却系统主要由内外两个循环系统构成。

1. 外循环系统外循环主要冷却感应器线圈和内循环水,加注软化水,以潜水泵为动力,备用一台,一个月切换一次,保证两台潜水泵能正常工作。

需冷却的水在水塔顶部通过管道向下喷洒,顶部有两个很大的抽风机,把空气抽出塔顶,从而利于空气流动,加速水的降温。

在喷洒管道上方和下方都有曲折镂空的PVC 胶做的散热板隔开,以增加水流的散热时间。

设计成如此形状是因为双曲线形状有利于水和空气进行对流交换热量。

即使在炎热的夏季,外循环进水温度也能保持在30℃以下。

当然,水温并不是盲目地追求越低越好。

因为感应器线圈上设计了若干个温度传感器,以监测线圈温度,设计要求为5~55℃。

在冬季,中频感应电炉刚起动时,如果线圈检测温度低于5℃,温度传感器报警,设备将无法起动。

常用的恢复方法是拔出温度传感器,稍微加热使其温度高于5℃即可正常起动。

为此车间电工师傅做了一个改进,给风机加装一个时间控制器,19∶00~23∶00点风机自动关闭,此时间段设备不生产,既节约了电能,又减少了排除故障时间,还不影响设备的正常使用。

一种合金熔炼中频炉冷却循环水系统装置[实用新型专利]

![一种合金熔炼中频炉冷却循环水系统装置[实用新型专利]](https://img.taocdn.com/s3/m/f5adefff0b4e767f5bcfcecf.png)

专利名称:一种合金熔炼中频炉冷却循环水系统装置专利类型:实用新型专利

发明人:赵海明,赵翔

申请号:CN202022132838.X

申请日:20200925

公开号:CN213020946U

公开日:

20210420

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种合金熔炼中频炉冷却循环水系统装置,包括中频炉本体,所述中频炉本体的右侧设置有水箱,所述水箱的顶部固定连接有泵机,所述泵机的顶部连通有水管,所述水管远离泵机的一端贯穿至中频炉本体的内部,所述中频炉本体的左侧连通有排水管,所述中频炉本体的左侧设置有过滤机构,所述排水管远离中频炉本体的一端贯穿至过滤机构的内部。

本实用新型通过使用者启动中频炉本体加工,然后启动泵机抽水,泵机从水箱内部抽水进入水管的内部然后流入水道的内部,解决了现有的中频炉不具有水冷循环的问题,减少了中频炉散热的时间,也减少了中频炉的损耗,也提高了中频炉的实用性。

申请人:内蒙古金屿腾新材料科技有限公司

地址:014400 内蒙古自治区巴彦淖尔市乌拉特前旗农垦中滩工业园区

国籍:CN

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

真空中频感应熔炼炉循环冷却水系统设计探述

发表时间:2018-04-28T15:00:59.310Z 来源:《建筑学研究前沿》2017年第33期作者:陈松

[导读] 随着近年来科学仪器的不断发展和普及,各种配套产品也得到了突飞猛进的发展。

广东先导稀材股份有限公司

摘要:随着近年来科学仪器的不断发展和普及,各种配套产品也得到了突飞猛进的发展,其中冷却水循环就是其中的一种,它的作用是通过温度相对较低的水来把仪器所产生的热量带走,从而使仪器部分的温度保持在一个较低的水平。

基于此,本文就从真空中频感应熔炼炉循环冷却水系统设计展开分析。

关键词:真空炉;循环冷却水系统;设计

1、真空炉循环冷却水系统概述

真空炉的冷水系统包括以下6部分的进、出口冷却系统:各种真空泵,感应线圈,集电系统和铜排,电容器组,炉体(炉盖、炉座),冷阱、捕集器。

在真空炉的熔炼过程中,循环冷却水水质的好坏,温度的高低,压力的高低等,都对设备能否正常运行起着至关重要的作用。

某车间有4台真空炉:2台25 kg真空炉,1台50 kg真空炉,1台300kg真空炉。

车间生产品种多,产量小,为非连续式生产。

4台真空炉均用于正常生产,但4台设备同时运行的机率较小,主要运行300kg真空炉,25kg及50kg真空炉用于生产小规格特种钢锭、电极棒以及实验研究。

该文介绍的是该车间真空炉的循环冷却系统设计。

2、循环冷却水系统设计(如图1)

2.1冷却池及冷却塔

4台设备共用一个冷却池。

该冷却池约60m3,设置了排水孔及低水位自动补水装置。

当水位过高时,水自动从排水孔中排出。

水位低于设定的水位值时,自动补水。

冷却池分为冷水池和热水池两个区域。

热水池的水经过冷却塔冷却后再回到冷水池,供生产使用。

冷却池上方检修口上加盖板,防止杂物进入水池中。

冷却水通过水塔喷淋冷却后通过回水池进入炉内循环水路,故选用100m3/h无填料喷雾式冷却塔,实际冷却总量可调至120m3/h。

冷却水进塔压力在0.08~0.15MPa。

冷却塔湿球温度在28℃时,进水温度t1≥45℃,出水温度

t2≤35℃,冷却温差≥10℃。

2.2水泵

循环冷却系统共有4台泵。

进水泵两台,一用一备;回水泵一台;应急柴油泵1台。

考虑到车间场地及嘈音等因素,在室外修建泵房,所有泵均安装在泵房内,方便管理和维护。

在熔炼过程中,如果泵出现故障或是突然断电等原因导致冷却水中断,无法对感应线圈、扩散泵及中频电源等重要部件进行冷却,会对设备造成严重的损害并可能发生安全事故,所以,循环水泵设计为一用两备,两台自吸式水泵和一台柴油泵。

两台自吸式水泵可以随时切换,柴油泵则作为应急装置一并纳入循环系统中。

根据设备的冷却水需求量,循环水泵流量设计为100m3/h。

考虑到管损等因素,泵的扬程选择为32m。

冷却水池在地平面以下,循环水泵选择自吸泵,并增加底阀,作为双重保险。

熔炼过程中,如果突然断水,熔炼必须中止,应急水的主要作用是对感应线圈、扩散泵和中频电源等重要部件进行冷却,使其尽快冷却以保护设备,以细水长流为冷却原则。

故柴油泵流量设计为30m3/h,扬程30m。

在断电后,柴油泵获取断电信号,马上自动启动,进行供水。

柴油泵需严格按要求进行日常的维护保养,保证在出现特殊情况时柴油泵能正常工作。

从真空炉出来的冷却水为无压力回水,故需要在管路中设置1台泵,用于将回水泵入冷却塔中。

2.3管路设计

布置一根主进水管道DN150,统一分配给4台设置。

车间以运行300kg真空炉为主,且300kg真空炉用水量最大。

当大、小设备同时运行时,为避免300kg真空炉回水倒流进其他小设备,在室内布置2根回水管道,其中一根DN150的回水管专用于300kg真空炉的回水,另一根DN150的回水管用于另外3台设备的回水,留有足够的坡度,使回水顺畅,并在回冷却塔之前汇总。

进、回水管道刷不同颜色的油漆以示区别,方便检修。

4台设备同时运行的机率不大,故冷却水实际总需求量<100m3/h。

炉内冷却水的流速一般保证在1~1.5m/s:水速过快,会使感应线圈表面温度过低,形成凝露,导致圈内短路;水速过慢,水温过高,会加速水中无机物的沉淀,使铜管内部结垢。

所以在泵的出水管及设备的总进水管处均设置了调节阀及压力表,便于调节流量及进水压力,使冷却水保持一个适中的流速。

每台设备均设计了单独的水箱,水箱中有多路进水管道和回水管道,将冷却水分送至所需的各个冷却点位,再分不同的管道回到水箱,进入回水管道。

由于是重力回水,操作人员可以很直观地通过观察回水流量,触摸回水温度等方法来判断设备内部的冷却水路是否畅通。

尤其是真空炉的中频电源柜中有很多小管径的冷却管道,容易堵塞,造成某些部件的烧损,从而影响设备的正常运行,故在中频电源的外部也设置这样的水箱,并入总循环管路中。

图1

2、保证水质的相关措施

冷却水太硬,会加速设备内部冷却管道的结垢,使铜管被腐蚀并短路;冷却水中含有杂质,会使管道堵塞,达不到冷却效果而导致电气元件被烧毁。

系统中采用了以下措施来保证冷却水质。

2.1软水器的使用。

厂区所用的自来水,除硬度超标,其他指标均能满足冷却水质要求。

系统中选择了一台全自动软水器对自来水进行处理。

当含有硬度离子的原水通过交换器树脂层时,水中的钙、镁离子与树脂内的钠离子发生置换,树脂吸附了钙、镁离子而钠离子进入

水中,从交换器内流出的水就是去掉了硬度离子的软化水。

软水器的进水压力为0.2~0.35MPa。

厂区供水压力不稳,故在软水器之前设置一个小型增压泵,保证水压始终能够满足软水器进水压力要求。

2.2为防止管道生锈而影响水质,所有循环水管道均采用304不锈钢材质。

2.3水泵入水口处设置过滤装置,并定期清理。

2.4冷却池内壁贴一层磁砖,不易生苔藓,避免其进入循环水路;冷却池上部的检修口处设置盖板,冷却塔下部有304不锈钢挡板及百叶窗,防止杂物进入水池。

同时定期更换冷却水,并清理水池。

3、操作说明

3.1为保障真空炉安全使用,必须先开启循环水泵,运行一段时间后再启动真空炉。

在熔炼任务结束后,必须待炉内坩埚完全冷却后才能停止供水。

3.2在突然断水后,柴油泵启动,以细水长流为冷却原则,通过阀来调节各设备的进水量。

结束语

该方案实施后,在实际生产中运行良好,可控可调。

尤其是在几次计划外的故障停电后,柴油泵马上启动进行供水,有效地保护了设备,避免安全事故的发生。

参考文献

[1]陈新艳.真空炉循环冷却水系统设计[J].科技资讯,2016.

[2]真空技术[M].冶金工业出版社,2006.。