非真空感应炉熔炼镍基合金的工艺实践

真空感应熔炼工艺对镍基高温合金氧氮含量的影响

1试验方法

按照表1中合金成分,在ZG-25 kg真空感应熔炼炉用相同工艺熔炼不同Cr含量 的合金锭各一炉,合金中Cr含量(质量分数)分别为4%、6%、8%、10%、12%、 14%、16%、18%、20%、22%、24%、26%、33%,其余主量元素保持不变,浇注完 成后从合金锭上部切取试样检测气体含量。

2.2不同熔化时间对氧、氮含量的影响 根据合金成分和每种原材料中氧和氮含量,

计算出原材料中所带入氧和氮含量分别为0.031%和 0.080%„在金属原材料熔化阶段采取不同送电功率控 制熔化速率,熔清后炉前取样检测的氧氮含量见图2 o 从图2中可以看出,原材料中带入的氧和氮含量在熔化 期间得到大幅度降低,氧和氮的脱除率分别高达80% 和30%。随着熔化时间的延长,氧和氮含量继续呈降 低趋势。熔化时间为t时,氧和氮含量分别22x10"和 49x10",熔化时间延长15 min后,氧和氮含量分别下 降为19 X 10"和44 x 10",熔化时间继续延长至30 min 后,氧和氮含量分别降低到14x10"和42 x 10%

鎳基高温合金被广泛应用在航空发动机中热端部件。当高温合金中存在较高 的氧和氮含量时,将与合金元素形成氧化物和氮化物,成为零件服役过程中的裂纹 源。另外,由于氮化物的存在,在合金液凝固过程中将促进碳化物的粗化,并在碳 化物周围形成显微疏松,降低合金性能,零件质量下降皿。因此需要将镇基高温合金 中氧和氮含量控制的越低越好。随着高推重比发动机的发展,发动机材料使用温度 越来越高,对于氧氮含量的要求越来越高真空感应熔炼由于具有良好的真空气氛 有利于将熔炼的鎳基高温合金中的氧、氮有效去除,一般都采用真空感应熔炼生产 鎳基高温合金。牛建平等人研究了CaOt甘蜗熔炼谋基高温合金的脱氧脱氮工艺卩期, 结果显示,通过提高真空度、精炼温度和精炼时间均能提高合金中氧氮脱除率。但 是目前熔炼鎳基高温合金使用最广泛的t甘蜗材料为MgO,对于用MgOtW熔炼镇基 高温合金时,如何有效去除氧和氮含量的工艺硏究较少,因此有必要开展此方面的 工艺研究。

GH3039 镍基变形高温合金资料

GH3039 镍基变形高温合金资料中国牌号:GH3039/GH39俄罗斯牌号:ЭИ602/XH75MБГЮ一、GH3039概述GH3039为单相奥氏体型固溶强化合金,在800℃以下具有中等的热强性和良好的热疲劳性能,1000℃以下抗氧化性能良好。

长期使用组织稳定,还具有良好的冷成形性和焊接性能。

适宜于850℃以下长期使用的航空发动机燃烧室和加力燃烧室零部件。

该合金可以生产板材、棒材、丝材、管材和锻件。

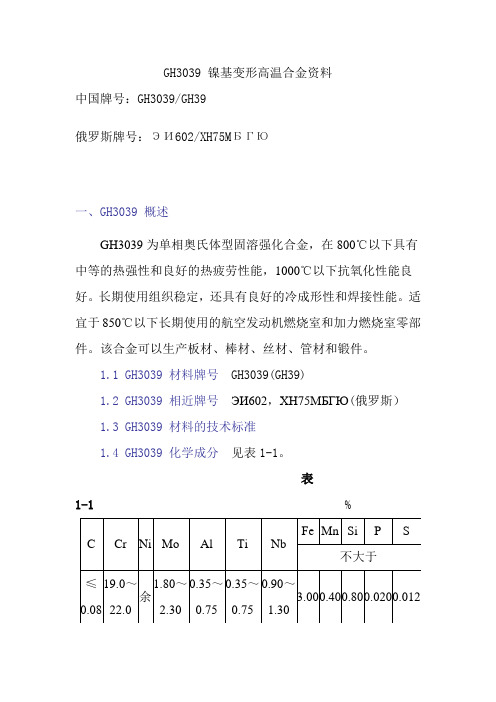

1.1 GH3039 材料牌号 GH3039(GH39)1.2 GH3039 相近牌号ЭИ602,ХН75МБГЮ(俄罗斯)1.3 GH3039 材料的技术标准1.4 GH3039 化学成分见表1-1。

表1-1%注:1.合金中允许有Ce存在。

2.合金中ω(Cu)=0.20%。

1.5 GH3039 热处理制度热轧及冷轧板材和带材固溶处理:1050~1090℃,空冷。

棒材及管材固溶处理:1050~1080℃,空冷或水冷。

1.6 GH3039 品种规格和供应状态可以供应各种规格的热轧板、冷轧板、带材、棒材、丝材、管材、和锻件。

板材、带材和管材固溶处理和酸洗后交货。

丝材于冷加工状态或固溶状态供应棒材不热处理交货。

1.7GH3039 熔炼和铸造工艺合金采用电弧炉熔炼、电弧炉或非真空感应炉加电渣重熔或真空电弧重熔以及真空感应炉加电渣或真空电弧重熔工艺。

1.8GH3039 应用概况与特殊要求用该合金材制作的航空发动机燃烧室及加力燃烧室零部件,经过长期的生产和使用考验,使用性能良好。

二、GH3039 物理及化学性能2.1 GH3039 热性能2.1.1 GH3039 热导率见表2-1。

表2-1[1]2.1.2 GH3039 比热容见表2-2。

2.1.3 GH3039 线膨胀系数见表2-3。

表2-2[1]表2-3[1]2.2 GH3039密度ρ=8.3g/cm3。

2.3 GH3039电性能室温电阻率ρ=1.18×10-6Ω·m。

镍熔炼工艺

镍熔炼工艺主要包括以下几个步骤:

1. 选矿:将镍矿石经过破碎、研磨、浮选等过程,得到镍精矿。

2. 冶炼:镍精矿经过冶炼,得到高冰镍或镍铁。

冶炼方法包括火法冶炼和湿法冶炼。

火法冶炼主要是通过高温下硫化镍矿石的氧化还原反应得到高冰镍;湿法冶炼则是通过硫酸浸出镍矿石,然后经过萃取、电积等步骤得到镍产品。

3. 熔炼:高冰镍或镍铁进一步熔炼,得到镍熔炼产品。

常见的熔炼方法有:

a) 电弧熔炼:将镍矿石、镍铁或高冰镍等作为原料,通过电弧加热的方式熔炼,得到镍熔炼产品。

b) 感应熔炼:利用感应炉,将镍矿石、镍铁或高冰镍等作为原料熔炼,得到镍熔炼产品。

4. 精炼:镍熔炼产品经过电解精炼、熔炼、结晶等步骤,得到纯镍产品。

5. 加工:纯镍产品可以进一步加工成镍粉、镍棒、镍板等,广泛应用于化工、石油、电子、新能源等领域。

Monel合金的工艺特点和生产实践

第20卷第3期辽宁工学院学报V o l.20 N o.3 2000年6月JOU RNAL O F L I A ON I N G I N ST ITU T E O F T ECHNOLO GY Jun.2000α文章编号:100521090(2000)0320040202M onel合金的工艺特点和生产实践杨 光1,傅金权2,冯志宏1(1.锦州铁合金(集团)股份有限公司,辽宁锦州 121005;2.锦州市特种钢铸造研究所,辽宁锦州 121001)摘 要:重点讨论了国产M onel合金的化学组成和机械性能,并详细论述了此合金的熔炼工艺和铸造工艺以及其他工艺特点,结果表明:只要在熔炼过程中控制吸气和脱氧除气,严格执行其他工艺流程,即可得到替代进口产品的M onel合金。

关键词:M onel合金;物理性能;化学成分;机械性能中图分类号:T G136+.1 文献标识码:BTechn i cal Properti es and M anufactur i n g of M onel A lloyYAN G Guang1,FU J in2quan2,FEN G Zh i2hong1(1.J inzhou Ferroall oy(Group)Co.L td.,J inzhou121001,L iaoning P rovince,China;2.J inzhou Institute of Special Steel Foundry,J inzhou121001,L iaoning P rovince,China)Key words:M onel all oy;physical p roperty;che m ical compo siti on;m echan ical p ropertyAbstract:T he che m ical compo siti on and m echan ical p roperties of M onel all oy m ade in our coun try are m ain ly discussed.T he s m elting techn ics,casting techn ics and o ther techn ical characteristics are ex2 pounder in detail.T he results show that M onel all oy w h ich is i m po rted can be obtained by con tro lling inhaling and deox idizati on de2aerati on during s m elting p rocedures and executing o ther techno l ogical p rocesses strictly. M onel(蒙耐尔)合金具有优良的抗还原酸、有机酸、碱、海水、干燥氯气、氯化氢气体等的腐蚀能力。

镍基合金金相实验方法及实验结果

镍基合金金相实验方法及实验结果一、实验方法1. 样品准备- 选择适合的镍基合金样品,确保其代表性。

- 清洗样品表面,去除任何污垢和杂质。

2. 磨削和抛光- 使用不同粒度的砂纸对样品进行磨削,从较粗的颗粒逐渐过渡到较细的颗粒。

- 确保每次磨削后都要清洗样品,以避免颗粒残留。

- 最后使用抛光布对样品进行抛光,以获得光滑的表面。

3. 腐蚀- 准备适当的腐蚀剂,根据合金类型和要检测的组织结构选择合适的腐蚀剂。

- 将样品浸入腐蚀液中,控制腐蚀时间。

- 完成腐蚀后,立即停止腐蚀过程并用水清洗样品。

4. 金相显微镜观察- 将腐蚀后的样品置于金相显微镜下。

- 使用不同放大倍数观察和分析样品的显微组织。

- 注意记录观察到的组织结构和其他重要细节。

二、实验结果根据我们的实验方法,对镍基合金样品进行了金相分析。

以下是我们观察到的一些实验结果:1. 样品A- 经过金相显微镜观察,样品A的组织结构呈现出均匀的细小晶粒。

- 通过进一步的分析,我们确认该样品属于非晶态镍基合金。

2. 样品B- 样品B的组织结构显示出大晶粒和少量细小晶粒的混合体。

- 细小晶粒主要分布在晶界处,而大晶粒较为稀少。

- 根据组织结构特征,我们可将样品B归类为具有部分晶界再结晶的镍基合金。

请注意,以上实验结果只是一个示例,并且可能因实验条件和样品差异而有所不同。

在进行具体实验时,请根据实际情况和研究目的进行相应的分析和描述。

参考文献:[1] Smith, J. K. (2010). Metallography and Microstructure of Nickel-Based Alloys. Materials Characterization, 61(6), 625-643.[2] ASTM E407-07. Standard Practice for Microetching Metals and Alloys. ASTM International.。

镍基高温合金的真空感应熔炼

‟全国真空冶金与表面工程学术研讨会会议论文集镍基高温合金的真空感应熔炼牛建平胡壮麒沈阳大学材料 程系沈阳中国科学院金属研究所第六研究室沈阳摘要研究了使用 坩埚真空感应熔炼 基高温合金过程中氧、氮及硫含量的变化研究了加的脱氧及脱硫的作用研究了合金元素对脱氮的影响。

对熔炼过程中发生的化学反应进行了热力学计算和讨论。

关键词镍基高温合金真空感应熔炼 坩埚脱氧脱硫脱氮—”金却较少【 ‟¨】而且主要是研究含氮量较高区的脱镍基高温合金是制造燃气涡轮的关键材料广氮行为。

而且缺乏实验数据和深入讨论近期对于泛应用于航空、航天、船舶与发电站。

合金中所含超纯净合金的检测方法与熔炼超纯净镍基高温合的微量杂质元素对使用性能有不利的影响【 】合金金的工艺已经引起重视并积极开展了这方面的工中即使含有微量的氧、氮及硫也会对性能产生显作因此研究超纯净冶炼 基高温合金用 坩著的不利影响。

例如在合金中硫含量质量分埚脱氧、氮及硫具有重要意义。

数下同达 …时即有 Ⅳ相出现实验方法 相夹杂成为裂纹源使持久强度寿命明显降低【】熔炼设备为 一真空感应熔铸炉。

合在 合金中硫含量为一 也使抗金成分质量分数为 — —循环氧化能力大大降低【】 镍基高温合金中 — — 。

坩埚采用 含氮量高于在固相线温度的饱和溶解度时就会工艺成型其化学成分质形成粗大的初生 夹杂它在高温合金中的含量量分数为 — 甚至比氧化物夹杂高一个数量级【从而严重影响一 — —。

镍基高温合金的力学行为。

等的工作表明在熔炼过程中每隔一定时间将合金液注入在 合金中氮含量即使在 。

左右也使铸金属模中取样。

试样车制成屑经丙酮超声波清洗件显微孔隙度大为增加。

因此需将高温合金中的后送去分析。

碳、硫含量用 分析仪含氮量脱至×。

以下而且愈低愈好。

由于镍基测量范围在 时准确度为用高温合金通常含有等强氧化物形成元素所以美国 公司生产的 氧氮测定仪测定合金液中即使含有微量氧也会形成氧化铝夹杂氧、氮含量测量范围在时准确度氧化物夹杂通常是疲劳裂纹的萌生地及扩展通道为±用 — 浸入式热电偶测定熔炼温度从而影响高温合金的蠕炉子漏气率经校正为 冶炼的研究表明变、持久强度等性能当氧含量下降到 ‟以下时高时真空度为一般保持在 温合金的应力断裂寿命显著增加因此要?蠼 笛榻峁 胩致鄹呶潞辖鹬械难酢⒌ 傲蚝 拷抵恋糜 陀谩<营 耐血遄饔迷谡婵崭杏熔炼中采用 坩埚脱氧、氮及硫熔清后后加入 的脱 结果见对铁与铁合金液研究报道较多【】对于镍基高温合图。

蒸镀镍基合金

蒸镀镍基合金蒸镀镍基合金是一种在工业领域广泛应用的材料,具有优异的耐腐蚀性、耐磨性和高温性能。

在这篇文章中,我们将探讨蒸镀镍基合金的制备方法、性能特点以及在不同行业中的应用。

一、蒸镀镍基合金的制备方法1.真空蒸镀:真空蒸镀是一种将镍基合金蒸发或溅射到基底上的方法。

首先,将镍基合金材料放入真空蒸发器中,加热使其蒸发或溅射。

然后,通过控制蒸发或溅射速率,在基底上形成均匀的镍基合金薄膜。

2.离子束镀膜:离子束镀膜是一种利用高能离子束将镍基合金沉积到基底上的方法。

首先,将镍基合金材料蒸发或溅射,形成气态分子。

然后,通过高能离子束将气态分子沉积到基底上,形成镍基合金薄膜。

3.化学气相沉积:化学气相沉积是一种通过在气相中使镍基合金前驱体发生化学反应,生成镍基合金薄膜的方法。

首先,将镍基合金前驱体放入反应炉中,加热使其发生化学反应。

然后,通过控制反应条件,在基底上形成均匀的镍基合金薄膜。

二、蒸镀镍基合金的性能特点1.耐腐蚀性:镍基合金具有优异的耐腐蚀性能,能在酸碱、盐水等恶劣环境中保持稳定。

这主要归因于镍基合金表面形成的钝化膜,能有效地阻止腐蚀介质与基底材料发生反应。

2.耐磨性:镍基合金具有高硬度和优异的耐磨性,在磨损环境下能够保持表面的完整性,延长部件的使用寿命。

3.高温性能:镍基合金具有优异的高温性能,能够在1000℃以上的高温环境下保持结构和性能稳定。

这主要归因于镍基合金的优异的抗氧化性和高温下的力学性能。

4.导电性:镍基合金具有良好的导电性能,可以应用于电子元器件、导线等部件。

5.美观:镍基合金具有金属光泽,表面光滑,可以用于装饰性涂层。

三、蒸镀镍基合金的应用领域1.化工行业:镍基合金在化工行业中有广泛应用,如反应釜、换热器、阀门等。

其耐腐蚀性能能够保证设备在恶劣环境下长期稳定运行。

2.石油、天然气行业:镍基合金在石油、天然气行业中有广泛应用,如钻柱、套管、阀门等。

其耐磨性和高温性能能够保证设备在极端环境下正常工作。

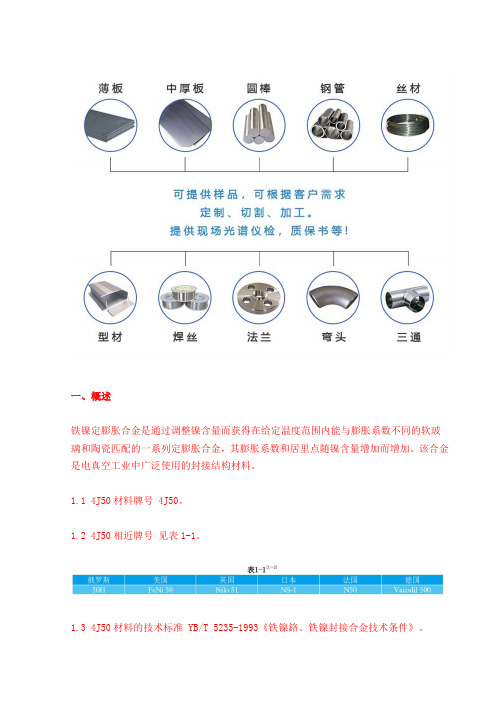

【研究】4J50(FeNi50、Nilo51)成分、性能、参数...

一、概述铁镍定膨胀合金是通过调整镍含量而获得在给定温度范围内能与膨胀系数不同的软玻璃和陶瓷匹配的一系列定膨胀合金,其膨胀系数和居里点随镍含量增加而增加。

该合金是电真空工业中广泛使用的封接结构材料。

1.1 4J50材料牌号 4J50。

1.2 4J50相近牌号见表1-1。

1.3 4J50材料的技术标准 YB/T 5235-1993《铁镍鉻、铁镍封接合金技术条件》。

1.4 4J50化学成分见表1-2。

在平均线膨胀系数达到标准规定条件下,允许镍含量偏离表1-2规定的范围。

1.5 4J50热处理制度标准规定的膨胀系数性能检验试样其热处理制度:在氢气气氛中将试样加热到900℃±20℃,保温1h,以不大于5℃/min速度冷至200℃以下出炉[4]。

1.6 4J50品种规格与供应状态品种有棒材、管材、板材、带材和丝材。

1.7 4J50熔炼与铸造工艺用非真空感应炉、真空感应炉或电弧炉熔炼。

1.8 4J50应用概况与特殊要求 4J50属玻封合金典型牌号,经航空工厂长期使用,性能稳定。

4J50合金主要用于制作精密阻抗膜片,湿簧、干簧继电器,精密长度计量,与相应的软玻璃封接。

在应用中应使选用的封接材料与合金的膨胀系数相配。

热处理时应控制其晶粒度,以保证材料具有良好的深冲引伸性能。

当使用锻、轧材时应严格检验材料的气密性。

二、4J50物理及化学性能2.1 4J50热性能2.1.1 4J50溶化温度范围该合金溶化温度约为1430℃[1,2]。

2.1.2 4J50热导率λ=16.7W/(m·℃)[1,2]。

2.1.3 4J50比热容该合金的比热容为502J/(kg•℃)。

2.1.4 4J50线膨胀系数标准规定的合金平均线膨胀系数见表2-2。

合金的平均线膨胀系数见表2-3。

合金的膨胀曲线见图2-3。

2.2 4J50密度ρ=8.21g/cm3[1,2]。

2.3 4J50电性能电阻率ρ=0.44μΩ·m[1,2]。

一种镍基高温合金冶炼过程mg含量控制的方法

一种镍基高温合金冶炼过程 Mg 含量控制的方法介绍一种控制镍基高温合金冶炼过程中 Mg 含量的方法,以提高合金的性能和质量。

下面是本店铺为大家精心编写的3篇《一种镍基高温合金冶炼过程 Mg 含量控制的方法》,供大家借鉴与参考,希望对大家有所帮助。

《一种镍基高温合金冶炼过程 Mg 含量控制的方法》篇1引言镍基高温合金是一种重要的材料,广泛应用于航空、航天、汽车制造等领域。

其中,Mg 元素是镍基高温合金中的重要元素之一,可以提高合金的抗氧化性、耐磨性和耐腐蚀性。

然而,在冶炼过程中,Mg 含量过高或过低都会对合金的性能产生负面影响。

因此,控制 Mg 含量是提高镍基高温合金性能和质量的重要手段。

本文介绍了一种控制镍基高温合金冶炼过程中 Mg 含量的方法。

该方法主要包括以下几个步骤:1. 确定 Mg 含量的目标值:根据合金的用途和性能要求,确定Mg 含量的目标值。

2. 选择合适的冶炼工艺:根据目标 Mg 含量值,选择合适的冶炼工艺。

常用的冶炼工艺包括真空感应炉熔炼、电弧炉熔炼和真空自耗炉熔炼等。

3. 控制熔炼过程中的气氛:在冶炼过程中,控制熔炼气氛可以有效地控制 Mg 含量。

通常采用惰性气体 (如氩气) 或还原性气体(如氢气) 作为保护气氛,避免合金与空气中的氧气、氮气等反应。

4. 控制合金成分:在冶炼过程中,控制合金成分是控制 Mg 含量的关键。

可以通过控制镍、铬、钼等元素的含量来调节 Mg 含量。

5. 检测 Mg 含量:在冶炼完成后,需要对合金中 Mg 含量进行检测。

常用的检测方法包括光谱分析和化学分析等。

《一种镍基高温合金冶炼过程 Mg 含量控制的方法》篇2镍基高温合金是一种具有优异高温性能和耐腐蚀性能的特殊合金材料,主要由镍、铬、钼、钨等元素组成,也被称为超合金。

它具有高强度、高韧性、高耐热性和高耐腐蚀性等特点,广泛应用于航空、航天、能源、化工等领域。

GH3625 镍基高温合金是以 Mo 和 Nb 为主要强化元素的固溶强化镍铬基合金。

【研究】4J47(47HX)性能、工艺、标准...

上海钢研-张工:158–O185–9914一、概述4J47在20~400℃温度范围内,具有与软玻璃相近的膨胀系数,用于与相应的软玻璃匹配封接。

该类合金中含有铬,经氧化处理后,合金表面生成非常致密的氧化膜,与基体结合牢固,且与软玻璃浸润性好。

因此,能获得高强度的封接面。

是电真空工业中的重要封接结构材料。

1.1 4J47材料牌号 4J47。

1.2 4J47相近牌号见表1-1。

1.3 4J47材料的技术标准 YB/T 5235-1993《铁镍铬、铁镍封接合金技术条件》。

1.4 4J47化学成分见表1-2。

在平均线膨胀系数达到标准规定条件下,允许镍、铬含量偏离表1-2规定的范围。

对于制造焊管的4J47合金铝的质量分数应不大于0.10%。

1.5 4J47热处理制度标准规定的膨胀系数性能检验试样在氢气气氛中将试样加热至1100℃±20℃,保温15min,以不大于5℃/min速度冷至200℃以下出炉。

1.6 4J47品种规格与供应状态品种有丝、管、板、带和棒。

1.7 4J47熔炼与铸造工艺用非真空感应炉、真空感应炉或电弧炉熔炼。

1.8 4J47应用概况与特殊要求该组合金经航空工厂长期使用,性能稳定。

主要用于制作各种电真空元器件,如电子束管的阳极帽等。

在应用中应使选用的玻璃与合金的膨胀系数相匹配。

为提高金属与玻璃的封接强度,允许合金中含有一定的铝、铈。

在热处理时,应避免其晶粒过大,以保证带材具有良好的深冲引伸性能及气密性。

二、4J47物理及化学性能2.1 4J47热性能2.1.1 4J47溶化温度范围该合金的溶化温度约为1430℃[5]。

2.1.2 4J47热导率见表2-1。

2.1.3 4J47比热容该合金的比热容约为504J/(kg•℃)。

2.1.4 4J47线膨胀系数标准规定的平均线膨胀系数见表2-2。

该合金的平均线膨胀系数见表2-3。

4J47合金的膨胀曲线见图2-1。

2.2 4J47密度见表2-1。

【研究】Nimonic 75(N06075)性能、含量、标准...

上海钢研-张工:158–O185–9914Nimonic75英国牌号:Nimonic75镍基高温合金美国牌号:UNS N06075德国牌号:2.4951Nimonic75(N06075)概述:Nimonic 75(N06075)镍基合金是一种镍-铬合金,其钛、铁的含量极低,具有优秀的高温性能。

该合金加入与基体金属原子尺寸不同的元素(铬、钨、钼等)引起基体金属点阵的畸变,加入能降低合金基体堆垛层错能的元素(如钴)和加入能减缓基体元素扩散速率的元素(钨、钼等),以强化基体。

1、沉淀强化:Nimonic 75通过时效处理,从过饱和固溶体中析出第二相(γ’、γ"、碳化物等),以强化合金γ‘相与基体相同,均为面心立方结构,点阵常数与基体相近,并与晶体共格,因此γ相在基体中能呈细小颗粒状均匀析出,阻碍位错运动,而产生显著的强化作用。

γ’相是A3B型金属间化合物,A代表镍、钴,B代表铝、钛、铌、钽、钒、钨,而铬、钼、铁既可为A又可为B。

镍基合金中典型的γ‘相为Ni3(Al,Ti)。

γ’相的强化效应可通过以下途径得到加强:对应商标:W.NR 2.4951 W.NR 2.4630 UNS N06075 AWS 032 适用标准:BS HR 5 BS HR 504Nimonic 75是一种具有杰出耐蚀性和耐热性的镍铬合金。

使用领域包含:航天紧固件Nimonic 75(N06075)镍基合金制造工艺及特性:1、Nimonic 75(N06075)镍基合金不含或少含铝、钛的高温合金,一般采用电弧炉或非真空感应炉冶炼。

含铝、钛高的高温合金如在大气中熔炼时,元素烧损不易控制,气体和夹杂物进入较多,所以应采用真空冶炼。

为了进一步降低夹杂物的含量,改善夹杂物的分布状态和铸锭的结晶组织,可采用冶炼和二次重熔相结合的双联工艺。

冶炼的主要手段有电弧炉、真空感应炉和非真空感应炉;重熔的主要手段有真空自耗炉和电渣炉。

2、固溶强化型合金和含铝、钛低(铝和钛的总量约小于4.5%)的合金锭可采用锻造开坯;含铝、钛高的合金一般要采用挤压或轧制开坯,然后热轧成材,有些产品需进一步冷轧或冷拔。

真空感应熔炼的工艺过程

真空感应熔炼的工艺过程真空感应熔炼(VIM)是在真空条件下,利用电磁感应在金属导体内产生涡流加热炉料进行熔炼的方法,具有熔炼室体积小,抽真空时间和熔炼周期短,便于温度压力控制、可回收易挥发元素、准确控制合金成分等特点。

由于以上特点,现在已发展为特殊钢、精密合金、电热合金、高温合金及耐蚀合金等特殊合金生产的重要工序之一。

1、基本原理:真空感应熔炼的两个基本原理应用是:感应加热和真空环境。

1.1 感应熔炼是除电弧炉以外较重要的一种电炉熔炼方法。

与电弧炉相比,其特点有:(1)电磁感应加热。

由于加热方式不同,感应炉没有电弧加热所必须的石墨电极,从而杜绝了电极增碳的可能,因而可以熔炼电弧炉很难熔炼的含碳量极低的钢和合金。

(2)熔池中存在一定强度的电磁搅拌,可促进钢水成分和温度均匀,钢中夹杂合并、长大和上浮。

(3)熔池比表面积小。

优点是熔炼过程中容易控制气氛,无电弧及电弧下高温区,合金元素烧损少、吸气少,所以有利于成分控制、气体含量低和缩短熔炼时间;缺点是渣钢界面面积小,再加上熔渣不能被感应加热,渣温低,流动性差,反应力低,不利于渣钢界面冶金反应的进行,特别是脱硫、脱磷等,因而对原材料要求较为严格。

(4)烟尘少对环境污染小。

熔炼过程中基本无火焰,也无燃烧产物。

感应加热的原理:感应加热原理主要依据两则电学基本定律:一是法拉第电磁感应定律:E=B·L·v·si n∠(v·B)E:导体两端所感应的电势;B:磁感应强度;v:相对速度;∠(v·B):磁感应强度的方向与速度方向之间的夹角。

当一座无芯感应炉的感应线圈中通有频率为f的交变电流时,则在感应圈所包围的空间和四周产生一个交变磁场,该交变磁场的极性、磁感应强度与交变频率随着产生该交变磁场的交变电流而变化。

若感应线圈内砌有坩埚并装满金属炉料,则交变磁场的一部分磁力线将穿过金属炉料,磁力线的交变就相当于金属炉料与磁力线之间产生了切割磁力线的相对运动。

GH3044成分、性能、工艺

GH3044高温合金一、GH3044材料说明GH3044合金是固溶强化镍基抗氧化合金,在900℃以下具有高的塑性和中等的热强性,并具有优良的抗氧化性和良好的冲压、焊接工艺性能,适宜制造在900℃以下*工作的hang空发动机主燃烧室和加力燃烧室零部件以及隔热屏、导向叶片等。

二、GH3044化学成分分析碳C(≤0.10)铬Cr(23.5~26.5)镍Ni(余)钨W(130.~16.0)钼Mo (≤1.50)钛Ti (0.30~0.70)铁Fe(不大于4.0)锰Mn(不大于0.50)铝Al (≤0.50)硅Si(不大于0.80)磷P(不大于0.013)硫S(不大于0.013)三、GH3044技术标准GB/T14992,GB/T14993四、GH3044物理性能说明熔化温度:1352~1375℃,密度:8.89g/cm3五、GH3044加工工艺说明GH3044熔炼工艺GH3044合金采用电弧炉、非真空感应炉或真空感应炉+电渣重熔或真空电弧重熔工艺熔炼。

GH3044锻造工艺GH3044加热温度为1170℃±10℃,终锻温度不低于900℃。

板材轧制加热温度1190℃±10℃,薄板热轧加热温度1130℃±10℃,终轧温度不低于800℃;薄板冷轧总压下率为30%左右。

GH3044零件热处理工艺中间热处理温度为1140℃±10℃,保温3~5min,空冷。

zui终热处理温度根据零件工作条件确定,对要求有良好的热疲劳性能的零件于1150℃固溶,保温3~5min,空冷;对要求有较高热强性的零件于1200℃固溶,保温3~5min,空冷。

六、长期时效对GH3044高温合金性能分析GH3044高温合金锻材在400、600、800 ℃下分别经过100、300、500和1000 h的长期时效热处理后,合金的组织及力学性能。

分析结果,GH3044高温合金锻材在400℃下时效,强度和塑性基本没变化;在600℃和800℃下时效,强度有所提高,塑性略有下降,但都能满足国内外技术标准的要求,可在800℃以下、1000h内长期使用。

GH3536高温合金力学性能GH3536化学成分及硬度

GH3536GH3536高温合金密度8.3g/cm3,国际牌号为Hastelloy-X,是主要用铬和钼固溶强化的一种含铁量较高的镍基高温合金,即Ni-Cr-Fe 基固溶强化型变形高温合金,其主要强化元素为铬和钼且铁含量较高,因此成本较低,应用广泛,是用量较大的高温合金之一。

K4536是GH3536高温合金在铸造使用时所对应牌号。

长期使用温度可达到900℃,短时工作温度也可以达到1080℃,当温度在900℃以下,GH3536高温合金具有优良的持久性能能和高温稳定性,中等的蠕变强度和持久强度,良好的耐腐蚀性能、抗氧化、焊接性能和冷热加工成形性。

乾福//金属//材料//供应//洽谈//①⑦⑦//④⑨⑦//⑦②②//⑧⑥GH3536高温合金成品淬火工艺中的冷却速度是影响合金工艺的重要因素之一,快速冷却可以控制析出晶界脆性碳化物膜。

当合金固溶温度高于1175℃时,也易在晶界形成碳化物膜。

合金在长期时效后呈现一定程度的时效硬化现象,使塑性下降,高温强度也有所降低。

GH3536高温合金成品淬火工艺中的冷却速度是影响合金工艺的重要因素之一,快速冷却可以控制析出晶界脆性碳化物膜。

当GH3536高温合金固溶温度高于1175℃时,也易在晶界形成碳化物膜。

合金在长期时效后呈现一定程度的时效硬化现象,使塑性下降,高温强度也有所降低。

GH3536机械性能;抗拉屈服度(MPа)≥690延伸强度(MPа)≥310 延伸率(%)≥25热处理制度;1130~1170℃,≤30min保温,冷快乾福//金属//材料//供应//洽谈//①⑦⑦//④⑨⑦//⑦②②//⑧⑥GB/T 14992 高温合金和金属间化合物高温材料的分类和牌号GIB 1952A 航空用高温合金冷轧板规范GJB 2297A 航空用高温合金冷拔(轧)无缝管规范GJB 2612A 焊接用高温合金冷拉丝材规范GJB 3020A 航空用高温合金环坯规范GJB 3165A 航空承力件用高温合金热轧和锻制棒材规范HB 5496 GH536合金圆饼、环坯和环形件HB/Z140 航空用高温合金热处理工艺Q/GYB 05099 K4536 铸造用母合金Q/GYB 05104 K4536 合金精铸件Q/GYB 05115 GH3536 合金冷轧带材乾福//金属//材料//供应//洽谈//①⑦⑦//④⑨⑦//⑦②②//⑧⑥工艺性能与要求:1、固溶处理的温度范围为1160~1190℃,在1175℃左右。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

非真空感应炉熔炼镍基合金的工艺实践

2011-11-07 09:13:55 作者:杨宏志高秀洁张奇张军来源:大连福岛精密零部件有限公司

摘要:镍基合金一般需要在真空炉内冶炼,非真空中频炉冶炼困难,本文通过利用优化工艺方案、增加氩气保护辅助措施等方法,实现了用非真空中频炉熔炼,精密铸造镍基高温合金产品

关键词:镍基合金非真空中频炉工艺优化氩气保护

前言

镍基合金是在高温下有较高的强度与一定的抗氧化腐蚀能力等综合性能的一类合金,具有抗疲劳、抗热疲劳、热膨胀系数低,弹性模量高以及比重小的综合性能,是高温合金中应用最广、高温强度最高的一类合金,在航天、能源、石油化工等工业的发展中起着举足轻重的作用[1]。

2009年底,我公司接到客户订单,生产镍基合金材质产品。

该材质类似美国哈氏合金,由于成分原因,该类材质易于吸气,非真空方式冶炼难以控制;更为了获得更好的热塑性,该合金通常采用真空感应炉熔炼,甚至用真空感应冶炼加真空自耗炉或电渣炉重熔方式进行生产[2]。

铸造生产过程中通常用真空感应炉熔炼母合金保证成分与控制气体与杂质含量,并用真空重熔-精密铸造法制成零件。

但是目前国内大部分的精铸厂家不具备这样的设备能力,我公司面临相同的问题,为满足客户要求,提升公司技术能力,决定采用现有的非真空中频炉设备试制该批产品。

其产品结构见图1,镍基合金材质成分见表1

表1 镍基合金成分表

1、原铸造方案及结果

由于该产品的其它材质,如1.4581、1.4408等,我们公司之前做过很多,工艺很成熟,铸件内外质量都完全合格,因此我们按照铸造一般不锈钢材质的工艺进行,具体的蜡模制作、制壳、脱蜡和焙烧浇注等过程在此不做介绍,具体组树示意图如附图2,产生问题的图片如附图3、4:

2、原方案存在的问题及原因分析

1) 表面质量不好,在前期的试制过程中,我公司采用锆砂、锆粉制作面层以及过渡层,结

果生产出的铸件表面缺陷严重,出现了麻坑、粘砂等现象。

分析后发现,产生缺陷的原因是锆砂、锆粉的耐火度达不到要求,具体情况见附图3。

2) 内部质量不好,我们在生产中采用电解镍、金属铬、金属钼等原材料配料生产。

按照普

通不锈钢生产方式进行常规配料生产,结果浇注出的产品表面以及内部存在严重的气孔缺陷,其缺陷情状如图4所示。

经过分析和研究,我们发现原材料含有杂质以及水分,在熔炼过

程中夹杂在合金熔液中,产生气孔,造成产品表面以及内部缺陷。

3) 合金流动性差,存在夹渣气孔等缺陷,试制过程中采用的直接从顶部进行浇注的工艺,

合金熔液对型壳冲击较大,容易形成夹砂、夹渣,也容易卷入气体形成气孔。

4) 熔炼过程中易氧化

3、解决方案

在查阅大量资料并请教国内有关精密铸造行业老专家后,我们对生产工艺进行了改善

1)重新设计浇注方案

浇注系统设计是否合理,直接影响到铸件的质量,因为浇注系统既是钢水充型的通道,也是铸件补缩系统[4]。

因此,浇注系统的设计除考虑合金的流动性外还要在凝固过程中,对铸件起到补缩作用。

由于该产品为承压产品,后期要进行气密性实验,不允许有夹渣、缩孔、缩松等缺陷。

经过多种工艺方案的对比,我们最终采用底注式浇注系统,该浇注系统能够平稳充型,避免二次氧化,同时具有挡杂能力。

经设计后的浇注系统见图5

2)更换面层耐火材料

优质的型壳是保证获得高质量铸件的必要条件。

其要求有高强度、高抗变形能力、良好的透气性和导热性。

高的热振稳定性和化学稳定性[3]。

镍基合金材质熔点较高,为避免合金熔液在高温下与面层材料发生反应造成表面缺陷,必须采用耐火度高的面层、过渡层材料。

经过综合对比选材,最后采用的是刚玉砂、刚玉粉。

其余生产过程按照一般硅溶胶精密铸造工艺制作。

3)浇注前对炉料进行处理

针对原材料中含有水分以及杂质问题,我们的解决措施为在熔炼前对原材料进行烘干处理,将原材料中的水分去除。

要求将炉料提前装炉,炉温700度左右,保温4~5h,取出后直接加入熔炼炉进行熔炼。

4)熔炼浇注过程控制

采用非真空中频炉生产镍基合金,主要需要解决气孔、夹渣、氧化等问题。

镍基合金由于成分的特殊性造成合金熔液密度大、流动性低、合金熔液中的夹杂物不易上浮,残留在熔液中形成夹渣。

为解决此问题,在生产镍基合金材质时应尽量采用刚烘烤完成的新炉体以保证合金成分和减少渣的形成,为保证合金熔液的纯净度,在熔炼开始前采用钙铝复合渣造底渣。

另外,普通非真空电炉在熔炼镍基合金时,高温液态金属会从空气中吸气,造成夹杂和气孔等铸造缺陷。

为此,我们采用惰性气体覆盖熔炼合金的表面,将空气和熔炼合金隔开,防止合金液吸气,这样不但利于防止金属元素氧化烧损,从而提高合金的冶金质量和铸件质量[5]。

我们制作了一个吹氩气的简易装置,如下图所示

为了进一步防止氧化和吸气,浇注前我们还向型壳内吹氩气,排尽壳内空气,浇注时

向钢水表面吹氩气,浇注温度1680---1720℃,该手段主要是为了尽最大所能的用惰性气体保护金属液,避免金属液与空气接触。

4 铸件清理和整修

浇注完成后,按照精铸正常清理和精整流程对铸件进行清理,加工。

经过上述过程修正和改进,我们制作的镍基合金铸件的成品照片如下(附图7 改进后铸件照片)

5 结论

用普通非真空熔炼炉,通过合适的浇注系统设计、采用高耐火度的制壳材料、惰性气体保护熔炼过程等措施,能够熔炼铸造合格的镍基合金的产品(不含Al、Ti等易氧化成分),经过统计,该产品的合格率达到95%,完全能够满足产品技术要求。

参考文献

[1] W.Betteridge, J.Heslop, The Nimonic Alloys,2nd ed.,Edward Arnold,London,1974.

[2] C.T.Sims, W.C.Hagel,The Superalloys,John Wiley & Sons,New York,1972.

[3]、[4] 、[5] 实用熔模铸造技术姜不居等沈阳辽宁科学技术出版社2008.3。