细晶强化的机理及应用

细晶强化的机理及其应用

J I A N G S U U N I V E R S I T Y 材料强化与质量评定细晶强化的机理及其应用Fine-grain strengthening mechanism andits application学院名称:机械工程学院专业班级:机械1402学生姓名:XX指导教师姓名:XX指导教师职称:副教授2015年8 月细晶强化的机理及其应用摘要:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性[1]。

因此,在实际使用中,人们常用细晶强化的方法来提高金属的力学性能。

关键词:定义、细晶强化机制、细化晶粒本质与途径、细晶强化新方法Fine-grain strengthening mechanism and itsapplicationAbstract: polycrystal metal is usually composed of many grain, grain size can be used to represent the number of grain per unit volume, the more the number, grain is fine. Experiments show that the fine grained metal at room temperature than coarse grain metal has higher strength, hardness, plasticity and toughness . Therefore, in the practical use, people often use fine-grain strengthening method to increase mechanical properties of the metal.Keywords:definition, fine-grain strengthening mechanism, refining grain essence new methods and ways, fine-grain strengthening1引言通过细化晶粒而使金属材料力学性能提高的方法称为细晶强化[2]。

简述细晶强化的原理

简述细晶强化的原理嘿,咱来聊聊细晶强化呗!你知道不,这细晶强化就像是一个神奇的魔法,能让材料变得超级强大。

先说说啥是细晶强化。

简单来讲呢,就是通过把材料的晶粒变得细小,从而让材料的性能大幅提升。

这就好比一支军队,士兵们个个都精明强干,那这支军队的战斗力肯定杠杠的。

材料也是一样,晶粒细小了,材料的强度、硬度、韧性啥的都能蹭蹭往上涨。

那细晶强化到底是咋做到让材料变强的呢?这可就有讲究了。

你想啊,晶粒细小了,晶界就多了。

这晶界就像是一道道坚固的城墙,能阻碍位错的运动。

位错是啥?位错就像是材料内部的小捣蛋鬼,它们的运动可会让材料变形甚至断裂。

有了晶界这道墙,位错就没那么容易乱窜了,材料自然就更结实了。

这就好比在一条马路上,如果没有红绿灯和交警,车辆就会乱开,容易出事故。

但要是有了很多红绿灯和交警,车辆就得规规矩矩地行驶,马路就会更安全。

晶界对于位错来说,就像是红绿灯和交警对于车辆一样。

而且啊,晶粒细小了,材料的变形也会更加均匀。

这就像一群人一起拉一个重物,如果大家力气都差不多,一起使劲,那重物就会很平稳地被拉动。

但如果有的人力气特别大,有的人力气特别小,那重物就会拉得歪歪扭扭的。

材料也是这样,晶粒细小了,各个部分的变形就会比较协调,不容易出现局部变形过大而导致断裂的情况。

细晶强化还有一个好处,就是能提高材料的韧性。

韧性这玩意儿可重要了,就像人的柔韧性一样,柔韧性好的人不容易受伤。

材料的韧性好了,就能承受更大的冲击和振动,不容易断裂。

晶粒细小了,材料在受力的时候,会有更多的晶粒参与变形,就像一群人一起分担压力,这样就不容易一下子就被压垮了。

你说这细晶强化神奇不神奇?它就像是一个默默无闻的英雄,悄悄地让材料变得更强大。

在很多领域,细晶强化都发挥着重要的作用。

比如在航空航天领域,那些高强度的材料很多都是通过细晶强化来实现的。

在汽车制造领域,细晶强化能让汽车更加安全可靠。

在机械制造领域,细晶强化能让机器的寿命更长。

金属材料强化机制

金属材料强化机制金属材料在力学上有许多优异的性能,如强度、硬度、韧性、耐磨性和耐腐蚀性等。

然而,这些性能并非所有金属都具备,因此需要通过强化机制来提高金属材料的性能。

强化机制主要有以下几种:一、细晶强化细晶强化是通过细化晶粒来提高金属材料的强度和韧性。

晶界是阻碍位错运动的重要因素,晶粒越细小,晶界就越多,阻碍位错运动的能力就越强,材料的强度和韧性就越好。

细晶强化是金属材料强化的一种重要手段,除了提高强度和韧性外,还可以提高材料的耐腐蚀性和高温性能。

二、固溶强化固溶强化是通过添加合金元素来提高金属材料的强度和硬度。

合金元素溶入基体金属中形成固溶体,这些元素会阻碍位错运动,从而提高材料的强度和硬度。

固溶强化在提高材料强度的同时,对材料的韧性影响较小,因此固溶强化材料通常具有较好的综合性能。

三、形变强化形变强化是通过塑性变形来提高金属材料的强度和硬度。

塑性变形会使位错密度增加,位错之间的相互作用增强,从而提高材料的强度和硬度。

形变强化可以提高材料的强度和硬度,但同时也会降低材料的韧性。

因此,形变强化需要在保证材料强度的同时,尽可能减小对材料韧性的影响。

四、相变强化相变强化是通过相变来提高金属材料的强度和硬度。

一些金属材料在相变过程中,会伴随着体积的变化和晶格结构的改变,这些变化会阻碍位错运动,从而提高材料的强度和硬度。

相变强化通常会伴随着材料质量的降低和韧性的下降,因此需要在保证材料强度的同时,尽可能减小对材料韧性的影响。

五、复合强化复合强化是通过结合两种或多种强化机制来提高金属材料的强度和韧性。

例如,可以将细晶强化和固溶强化结合起来,通过细化晶粒和添加合金元素来同时提高材料的强度和韧性。

复合强化可以充分发挥不同强化机制的优势,达到更好的强化效果。

总之,金属材料的强化机制有多种,可以根据不同的需求选择合适的强化方法。

细晶强化、固溶强化、形变强化、相变强化和复合强化是常用的强化方法,可以单独使用或组合使用。

细晶强化

定义:通过细化晶粒而使金属材料力学性能提高的方法称为细晶强化。

原理:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

晶粒越细小,位错集群中位错个数(n)越小,根据τ=nτ0,应力集中越小,所以材料的强度越高;细晶强化的强化规律,晶界越多,晶粒越细,根据霍尔-配奇关系式,晶粒的平均值(d)越小,材料的屈服强度就越高。

霍尔-配奇关系式:

σy代表了材料的屈服极限,是材料发生0.2%变形时的屈服应力σ0.2通常可以用显微硬度Hv来表示

σ0表示移动单个位错时产生的晶格摩擦阻力

Ky一个常数与材料的种类性质以及晶粒尺寸有关

d平均晶粒直径

细化晶粒的方法:

1,控制过冷度

形核率与长大速度都增加,但两者的增加速度不同,形核率的增长率大于长大速度的增长率。

2. 动态晶粒细化

动态晶粒细化就是对凝固的金属进行振动和搅动。

一方面依靠从外面输入能量促使晶核提前形成,另一方面使成长中的枝晶破碎,增加晶核数目。

3.变质处理

4其他。

五大细晶强化

金属强化机制一.固溶强化通过溶入某种溶质元素形成固溶体(固溶体:就是固体溶液,是溶质原子溶入溶剂中所形成的晶体,保持溶剂元素的晶体结构)而使金属强度硬度提高的现象称为固溶强化。

分为间隙固溶强化(尺寸比较小的间隙原子引起的强化如:Fe 与 C ,N ,O ,H 形成间隙固溶体)和置换固溶强化(尺寸比较大的置换原子引起的强化如:Fe与Mn、Si 、Al 、Cr 、Ti 、Nb等形成置换固溶体)。

1.固溶强化机制:运动的位错与溶质原子之间的交互作用的结果。

由于形成固溶体的溶质原子和溶剂原子的尺寸和性质不同,溶质原子的溶入必然引起一些现象,例如:溶质原子聚集在位错周围钉扎住位错(弹性交互作用);溶质原子聚集在层错处,阻碍层错的扩展与束集(化学交互作用);位错与溶质间形成偶极子(电学交互作用)。

这些现象都增加了位错运动的阻力,使金属的滑移变形变得更加困难,从而提高了金属的强度和硬度。

2.固溶强化的规律:(1)溶质元素在溶剂中的饱和溶解度愈小,其固溶强化效果愈好(2)溶质元素溶解量增加,固溶体的强度也增加例如:对于无限固溶体,当溶质原子浓度为50%时强度最大;而对于有限固溶体,其强度随溶质元素溶解量增加而增大(3)形成间隙固溶体的溶质元素(如C、N、B等元素在Fe中)其强化作用大于形成置换固溶体(如Mn、Si、P等元素在Fe中)的溶质元素。

但对韧性、塑性的削弱也很显著,而置换式固溶强化却基本不削弱基体的韧性和塑性。

(4)溶质与基体的原子大小差别愈大,强化效果也愈显著。

3. 实例: 纯Cu 中加入19%的Ni ,可使合金的强度由220MPa 提高到380~400MPa ,硬度由44HBS 升高到70HBS ,而塑性由70%降低到50%,降幅不大。

若按其它方法(如冷变形加工硬化)获得同样的强化效果,其塑性将接近完全丧失。

二. 细晶强化金属的晶粒越细,单位体积金属中晶界和亚晶界面积越大,金属的强度越高,这就是细晶强化,主要分为晶界强化和亚晶界强化两大类。

细化晶粒强化金属材料强度的微观机制

细化晶粒强化金属材料强度的微观机制大家好,今天我想和大家聊聊一个挺有趣的话题:如何通过细化晶粒来提升材料的强度。

这个话题听起来可能有点复杂,但其实它背后藏着许多科学道理,而且对咱们日常生活也有很大影响。

让我给大家简单介绍一下什么是细化晶粒。

在金属加工中,我们经常会遇到材料经过热处理后,晶粒会变大。

这就意味着原本细小的金属颗粒变得粗大,它们之间的联系减弱了,导致整个材料的强度和韧性下降。

为了解决这个问题,科学家们就想到了通过某种方式让晶粒变小,这样就能增强材料的强度。

那么,具体怎么操作呢?这就需要用到一种叫做“形变热处理”的技术。

简单来说,就是通过对材料施加一定的压力或者温度,让它发生塑性变形,然后再进行退火处理,这样就能细化晶粒了。

这样做的好处是显而易见的:一方面,晶粒细化后,材料的力学性能会得到显著提升;另一方面,晶粒细化还能改善材料的微观结构,使得材料在服役过程中更加稳定可靠。

那么,为什么这种技术能够有效提高材料的强度呢?这里面涉及到一个叫做“位错”的概念。

简单来说,位错就像是金属内部的小裂缝,它们会阻碍金属原子的正常运动,从而降低材料的强度。

而当我们通过形变热处理将晶粒细化后,这些位错就会受到限制,不能像以前那样自由移动。

这样一来,材料的强度自然就提高了。

当然啦,细化晶粒的过程也不是一帆风顺的。

有时候,过度的细化可能会导致材料内部出现一些缺陷,比如空洞、裂纹等。

这些缺陷会影响材料的性能,甚至可能导致材料失效。

因此,我们在实际操作中需要非常小心地控制工艺参数,以确保材料既能够达到理想的晶粒尺寸,又不会引入过多的缺陷。

总的来说,细化晶粒强化金属材料强度的微观机制是一个相当有趣且复杂的课题。

它不仅涉及到材料科学的基本原理,还与我们日常生活中的各种应用息息相关。

随着科技的发展,相信未来会有更多关于这个领域的研究和应用成果问世,为我们的生活带来更多便利和惊喜。

金属材料细晶强化工艺综述

金属材料细晶强化工艺综述于朝清(重庆川仪一厂, 重庆400702)摘要:介绍了金属材料的细晶强化工艺。

采用不同的工艺方法,可使金属材料的晶粒尺寸在熔铸阶段得到细化, 并向微米、亚微米、纳米晶方向发展, 为材料的后续加工和进一步提高其物理机械性能奠定良好基础。

关键词:金属材料;熔铸;纳米;细化;晶粒中图分类号: TM205. 1 文献标志码:A 文章编号:1671 - 8887 (2006) 03 - 0034 – 071 引言金属材料的机械性能(强度、硬度,耐磨性、弹性、抗疲劳和延展性、韧性等)以及导电、导热、耐蚀性等与其结晶状态(晶粒大小和形貌) 有着密切关系。

它不仅影响到仪表电子元器件乃至电子产品的稳定性和使用寿命, 而且在最大限度地发挥仪表电子功能材料的应用潜能、有效地节约稀贵金属资源方面意义重大。

金属材料的性能指标随着晶粒细化程度的提高而提高已成为不争的事实, 纳米材料与器件是未来新材料的重要发展方向之一。

金属材料纳米技术研究主要集中在纳米弥散强化、纳米晶、纳米粉体材料、纳米膜材料等方面。

实践证明,纳米弥散强化和纳米晶对提高金属材料的力学性能效果十分显著, 有些工艺方法已经达到实用化阶段。

本文对金属细晶强化工艺进行了介绍, 重点介绍了细晶强化的连铸工艺及技术。

2 熔炼合金化细化2. 1 微合金化微合金化技术较为成熟,应用广泛。

如含Nb 铁素体钢, 当Nb 含量由0. 1 %增加到0.5 %时, 晶粒由40μm 细化到1μm , 屈服强度由150~230 MPa提高到600~650 MPa ,并有望达到800 MPa[1 ]。

目前可供实行微合金化的元素主要有Al、Sc、Ti、V、Y、Zr、Nb、Ce、La 等,添加量为0. 1 %~0. 5 %。

其作用机理为:(1) 微合金元素在金属熔炼中处于晶粒成长的前沿,有助于加大前沿金属的过冷度,提高一次成核率,增加均质成核数量,使金属晶粒细化。

(2) 微合金元素一般化学性质活泼,与O、N 及金属元素形成化合物,聚集在晶界上,成为弥散强化相,阻止晶粒继续长大。

细晶强化的原理及应用

细晶强化的原理及应用引言细晶强化是一种材料表面处理技术,通过改变材料的晶粒尺寸和晶界结构来提高材料的力学性能和耐蚀性。

本文将介绍细晶强化的原理及其在工程领域中的应用。

原理细晶强化主要通过以下两个原理来提高材料的性能。

晶粒尺寸效应晶粒尺寸效应是指材料的晶粒尺寸减小到纳米级别时,材料的许多性能将会显著改善。

这是因为晶粒尺寸的减小会导致晶界的增多和晶界阻尼效应的提高,从而增强了材料的硬度、强度和韧性。

此外,晶粒尺寸的减小还会导致材料的位错密度增加,从而提高了材料的塑性变形能力和断裂韧性。

晶界工程晶界工程是指通过控制、调控晶界的结构和性质来改善材料的性能。

晶界是由两个晶粒之间的原子排列不规则区域组成,晶界的结构和性质对材料的力学性能和耐蚀性具有重要影响。

通过调控晶界的结晶度、晶界角度和晶界清晰度等因素,可以有效地控制材料的强度、韧性和耐蚀性等性能。

应用细晶强化技术在工程领域具有广泛的应用。

金属材料细晶强化技术可以显著改善金属材料的硬度、强度和韧性,从而提高金属材料的抗疲劳性能和耐腐蚀性能。

在航空航天、汽车制造和船舶建造等领域,采用细晶强化技术处理金属材料可以使其具有更高的安全性和可靠性。

高分子材料细晶强化技术对高分子材料也具有重要意义。

通过控制晶粒尺寸和晶界结构,可以显著改善高分子材料的力学性能、热稳定性和耐蚀性。

这使得高分子材料在电子、光电子、生物医学和航空航天等领域的应用得到了大幅度的提升。

硅材料细晶强化技术也被广泛应用于硅材料中。

硅材料在电子器件中起着重要作用,而细晶强化技术可以显著提高硅材料的机械强度和热稳定性,从而提高电子器件的性能和可靠性。

陶瓷材料细晶强化技术对陶瓷材料也起到了重要作用。

陶瓷材料在航空航天、化工和电子等领域中广泛应用,而通过细晶强化技术可以改善陶瓷材料的耐热性、耐蚀性和耐磨性。

这使得陶瓷材料可以在极端的环境条件下发挥更好的性能。

结论细晶强化技术是一种有效提高材料性能的表面处理技术。

细晶强化的措施

细晶强化的措施细晶强化是一种通过控制晶粒尺寸和形态来提高材料性能的方法。

通过细晶强化,材料的硬度、强度、韧性等性能都可以得到显著提升。

本文将从晶粒尺寸控制、晶粒形态调控和细晶强化的应用领域三个方面来探讨细晶强化的措施。

一、晶粒尺寸控制晶粒尺寸是影响材料性能的重要因素之一。

晶粒尺寸越小,晶界面积越多,晶界能对材料的力学性能起到重要的影响。

因此,通过控制晶粒尺寸可以有效地提高材料的硬度和强度。

在材料制备过程中,可以通过控制冷变形量、热处理工艺、添加合金元素等方式来控制晶粒尺寸。

例如,通过冷变形可以使晶粒细化,形成细小的强化相,从而提高材料的硬度和强度。

热处理工艺中的快速冷却可以使晶粒尺寸变小,从而提高材料的韧性。

添加合金元素可以形成固溶体、沉淀相等,有效地细化晶粒。

二、晶粒形态调控除了控制晶粒尺寸,调控晶粒形态也是细晶强化的重要手段之一。

晶粒形态的改变可以影响材料的力学性能和热稳定性。

在材料制备过程中,可以通过添加特定的添加剂、改变热处理工艺等方式来调控晶粒形态。

例如,通过添加细化剂可以促使晶粒沿着特定方向生长,形成纤维状或片状的晶粒,从而提高材料的强度和韧性。

改变热处理工艺中的退火温度和时间可以控制晶粒的长大和再结晶,从而调控晶粒形态和尺寸。

三、细晶强化的应用领域细晶强化技术在材料科学和工程领域有着广泛的应用。

下面以几个典型的应用领域为例进行介绍。

1. 金属材料:细晶强化技术可以应用于各类金属材料中,如钢、铝合金等。

通过控制晶粒尺寸和形态,可以提高金属材料的强度、硬度和韧性,增强其抗疲劳和耐腐蚀性能。

2. 陶瓷材料:细晶强化技术可以应用于陶瓷材料中,如氧化铝、氧化锆等。

通过控制晶粒尺寸和形态,可以提高陶瓷材料的强度和韧性,增强其抗压、抗磨损和耐高温性能。

3. 复合材料:细晶强化技术可以应用于各类复合材料中,如纤维增强复合材料、金属基复合材料等。

通过控制纤维的晶粒尺寸和形态,可以提高复合材料的强度、刚度和韧性,增强其抗冲击和耐磨损性能。

《金属与合金强化》第3章 细晶强化

续长大,故使α进一步细化。

4、超级金属研究中采用的晶粒细化新方法

以往的晶粒细化方法只能将晶粒细化到10μm左右,为了进 一步将晶粒细化到1μm左右,在超级金属研究中采用了一些 新的细化晶粒方法: 1)大应变量变形 三维高应变锻造 高速大压下量轧制 2)剪切变形 3)低温轧制 4)叠层轧制 5)快速再结晶处理

2、形变热处理 7475合金:(成分) 0.004Si、0.04Fe、0.57Cu、<0.01Mn、2.37Mg、0.20Cr、5.58Zn

较低温度时效(673K)并水淬时,大 的第二相粒子和过饱和溶质原子存在,大 粒子和基体不共格使冷变形时变形均匀形 成位错网络。过饱和原子在位错网络上析 出。在高温时效使Cr的沉淀阻止再结晶时 晶界移动

比变形前有所增加, 即热力学上 处于不稳定状态,有自发回复到变

形前状态的趋势。如果升高温度使

原子能够依靠热激活来克服势垒, 则可加速变形金属由不稳定状态向 稳定状态的转变过程。

加热时,依加热温度的高低和保温时间 长短,变形金属依次发生三种组织变化现象。

3. 回复

一般认为,回复过程是点缺陷和位错在退

在(γ+α)两相区形变又将突破无再结晶形变所能

达到的晶粒细化的极限而使晶粒进一步细化。在两

相区形变,使变形的γ转化为多边形的α,同时形

变的α则由于再结晶过程极为缓慢,故不易发生再

结晶,只发生回复而转变为亚晶,变形后冷却时,

未再结晶的γ转变成α时只能在回复的位错亚结构

上形核,而且长大过程中很快碰上亚晶界而不能继

的铁素体产生亚结构α′

在再结晶区内,随热变形及期间的停顿而发生的动态再结 晶和静态再结晶导致奥氏体晶粒细化。由于静态再结晶只发生 在晶界上,而且优先在三晶粒连接处形核,导致有些晶粒上形 核较多,有些晶粒上则少有形核。故晶粒分布不均匀。

金属材料的晶粒细化与强化机制探究

金属材料的晶粒细化与强化机制探究导言金属材料作为一种重要的工程材料,在各个领域都得到了广泛应用。

为了提高金属材料的力学性能,研究人员一直努力探索晶粒细化与强化机制。

晶粒细化是指将大尺寸的晶粒变得更小,而强化则是在晶粒界面或晶粒内部引入各种类型的位错,从而改善金属材料的力学性能。

一、晶粒细化机制晶粒细化通常通过以下两种方式实现:一是材料在加工中通过机械形变、热处理等方式使晶粒尺寸减小;二是通过添加细化剂,如微合金元素或添加剂来控制晶粒生长。

这些方法都可以有效地控制金属材料的晶粒尺寸,从而提高材料的力学性能。

1.1 机械形变细化晶粒在金属材料的加工过程中,常常会发生大量的位错和晶界滑移现象。

随着加工的进行,位错和滑移将逐渐增多,晶粒边界也开始变得复杂并形成多个小的晶粒。

这是由于材料在变形过程中,位错在晶粒界面上会发生堆集,从而促进了晶界滑移,进而导致晶粒尺寸的细化。

此外,晶体的应力也会导致晶粒的再结晶,从而减小晶粒尺寸。

1.2 热处理细化晶粒热处理也是一种常见的晶粒细化方法。

当金属材料在过热状态下冷却时,晶粒界面上的位错会出现滑移,晶粒将重新排列形成新的晶界,从而实现细化。

此外,在热处理过程中,溶质元素通过减小了晶界能,从而抑制了晶粒长大。

通过控制热处理条件,可以达到更好的晶粒细化效果。

二、强化机制金属材料的强化主要通过位错的增多和位错的相互作用来实现。

位错是晶体中的一种缺陷,当应力作用于晶体时,位错会发生运动和相互消长。

通过控制位错的密度和分布情况,可以有效地提高材料的强度和硬度。

2.1 塑性变形强化在金属材料中,位错是一种很常见的缺陷。

当应力作用于晶体时,位错会发生运动,进而引起位错的互相交错和相互消长。

此种位错相互作用的过程可以阻碍晶体的滑移,从而达到强化的效果。

此外,对于弥散相、析出相的存在也会增加晶界的能量,提高材料的强度。

2.2 相间位错强化金属材料中存在不同成分的相时,会引起相间界面的位错运动。

金属材料的四种强化方式

金属材料的四种强化方式一.细晶强化通过细化晶粒而使金属材料力学性能提高的方法称为细晶强化,工业上将通过细化晶粒以提高材料强度。

通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。

故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。

晶粒越细小,位错集群中位错个数(n)越小,根据τ=nτ0,应力集中越小,所以材料的强度越高;细晶强化的强化规律,晶界越多,晶粒越细,根据霍尔-配奇关系式,晶粒的平均值(d)越小,材料的屈服强度就越高。

细化晶粒的方法1,增加过冷度;2,变质处理;3,振动与搅拌;4,对于冷变形的金属可以通过控制变形度,退火温度来细化晶粒。

二.固溶强化定义:合金元素固溶于基体金属中造成一定程度的晶格畸变从而使合金强度提高的现象。

原理:融入固溶体中的溶质原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度与硬度增加。

这种通过融入某种溶质元素来形成固溶体而使金属强化的现象称为固溶强化。

在溶质原子浓度适当时,可提高材料的强度和硬度,而其韧性和塑性却有所下降。

影响因素(1)溶质原子的原子分数越高,强化作用也越大,特别是当原子分数很低时,强化作用更为显著。

(2)溶质原子与基体金属的原子尺寸相差越大,强化作用也越大。

(3)间隙型溶质原子比置换原子具有较大的固溶强化效果,且由于间隙原子在体心立方晶体中的点阵畸变属非对称性的,故其强化作用大于面心立方晶体的;但间隙原子的固溶度很有限,故实际强化效果也有限。

(4)溶质原子与基体金属的价电子数目相差越大,固溶强化效果越明显,即固溶体的屈服强度随着价电子浓度的增加而提高。

金属材料的强化方法_细晶强化_沉淀强化_固溶强化_第二相强化_形变强化

金属的五种强化机制及实例1 固溶强化(1)纯金属加入合金组元变为固溶体,其强度、硬度将升高而塑性将降低, 这个现象称为固溶强化。

(2)固溶强化的机制是: 金属材料的变形主要是依靠位错滑移完成的, 故凡是可以增大位错滑移阻力的因素都将使变形抗力增大, 从而使材料强化。

合金组元溶入基体金属的晶格形成固溶体后, 不仅使晶格发生畸变, 同时使位错密度增加。

畸变产生的应力场与位错周围的弹性应力场交互作用, 使合金组元的原子聚集在位错线周围形成“气团”。

位错滑移时必须克服气团的钉扎作用, 带着气团一起滑移或从气团里挣脱出来, 使位错滑移所需的切应力增大。

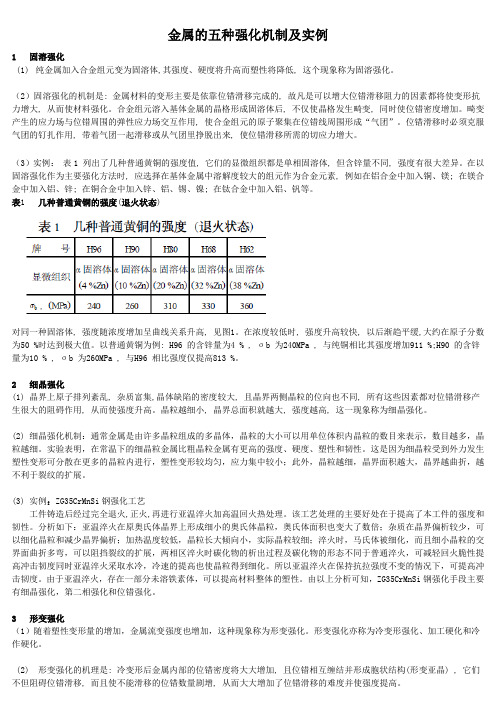

(3)实例:表1 列出了几种普通黄铜的强度值, 它们的显微组织都是单相固溶体, 但含锌量不同, 强度有很大差异。

在以固溶强化作为主要强化方法时, 应选择在基体金属中溶解度较大的组元作为合金元素, 例如在铝合金中加入铜、镁; 在镁合金中加入铝、锌; 在铜合金中加入锌、铝、锡、镍; 在钛合金中加入铝、钒等。

表1 几种普通黄铜的强度(退火状态)对同一种固溶体, 强度随浓度增加呈曲线关系升高, 见图1。

在浓度较低时, 强度升高较快, 以后渐趋平缓,大约在原子分数为50 %时达到极大值。

以普通黄铜为例: H96 的含锌量为4 % , σb 为240MPa , 与纯铜相比其强度增加911 %;H90 的含锌量为10 % , σb 为260MPa , 与H96 相比强度仅提高813 %。

2 细晶强化(1) 晶界上原子排列紊乱, 杂质富集,晶体缺陷的密度较大, 且晶界两侧晶粒的位向也不同, 所有这些因素都对位错滑移产生很大的阻碍作用, 从而使强度升高。

晶粒越细小, 晶界总面积就越大, 强度越高, 这一现象称为细晶强化。

(2) 细晶强化机制:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

细晶强化的措施

细晶强化的措施细晶强化是一种常用于提高材料性能的技术措施,通过对材料进行微观结构的调控,增加材料的晶界密度和晶界强度,从而提高材料的力学性能和耐久性。

本文将从材料选择、加工工艺和应用领域等方面探讨细晶强化的措施。

一、材料选择:细晶强化通常应用于金属材料和陶瓷材料中,其中金属材料包括钢、铝、铜等,陶瓷材料包括氧化铝、碳化硅等。

选择合适的材料是细晶强化的基础,材料应具有较高的晶界能和晶界迁移速率,以便在细晶强化过程中形成较高密度的晶界。

二、加工工艺:1. 晶粒细化:通过热处理或机械加工等方法,使材料中的晶粒尺寸减小,从而增加晶界密度和晶界强度。

常用的晶粒细化方法包括等温退火、冷变形和高能球磨等。

2. 再结晶控制:通过控制再结晶的条件和过程,使材料中的再结晶晶粒尺寸减小,从而提高晶界密度和晶界强度。

常用的再结晶控制方法包括细晶再结晶、再结晶退火和再结晶热处理等。

3. 晶界工程:通过添加特定元素或化合物,形成固溶体、沉淀相或间隙相等在晶界上的分布,从而增加晶界强度和晶界能。

常用的晶界工程方法包括合金化、纳米颗粒强化和沉淀硬化等。

三、应用领域:细晶强化技术在许多领域都有广泛应用,例如航空航天、汽车制造、电子设备等。

在航空航天领域,细晶强化可以提高材料的强度和耐久性,降低材料的重量,从而提高飞行器的性能和燃油利用率。

在汽车制造领域,细晶强化可以提高汽车零部件的抗疲劳性能和耐腐蚀性能,延长汽车的使用寿命。

在电子设备领域,细晶强化可以提高电子元件的可靠性和稳定性,减少电子设备的故障率。

细晶强化是一种提高材料性能的重要技术措施。

通过合理选择材料,采用适当的加工工艺和应用于不同领域,可以实现材料的晶界密度和晶界强度的增加,从而提高材料的力学性能和耐久性。

细晶强化技术在未来的材料科学和工程领域中具有广阔的应用前景,值得进一步深入研究和探索。

五大细晶强化

金属强化机制一.固溶强化通过溶入某种溶质元素形成固溶体(固溶体:就是固体溶液,是溶质原子溶入溶剂中所形成的晶体,保持溶剂元素的晶体结构)而使金属强度硬度提高的现象称为固溶强化。

分为间隙固溶强化(尺寸比较小的间隙原子引起的强化如:Fe与C , N , O , H形成间隙固溶体)和置换固溶强化(尺寸比较大的置换原子引起的强化如:Fe与Mn、Si、Al、Cr、Ti、Nb 等形成置换固溶体)。

1.固溶强化机制:运动的位错与溶质原子之间的交互作用的结果。

由于形成固溶体的溶质原子和溶剂原子的尺寸和性质不同,溶质原子的溶入必然引起一些现象,例如:溶质原子聚集在位错周围钉扎住位错(弹性交互作用);溶质原子聚集在层错处,阻碍层错的扩展与束集(化学交互作用);位错与溶质间形成偶极子(电学交互作用)。

这些现象都增加了位错运动的阻力,使金属的滑移变形变得更加困难,从而提高了金属的强度和硬度。

2.固溶强化的规律:(1)溶质元素在溶剂中的饱和溶解度愈小,其固溶强化效果愈好s铁内溶解的原子数量(浓度)置换式固溶强化却基本不削弱基体的韧性和塑性。

(4)溶质与基体的原子大小差别愈大,强化效果也愈显著。

3.实例:纯Cu中加入19%的Ni,可使合金的强度由220MPa提高到380~400MPa,硬度由44HBs 升高到70HBS,而塑性由70%降低到50%,降幅不大。

若按其它方法(如冷变形加工硬化)获得同样的强化效果,其塑性将接近完全丧失。

二.细晶强化金属的晶粒越细,单位体积金属中晶界和亚晶界面积越大,金属的强度越高,这就是细晶强化,主要分为晶界强化和亚晶界强化两大类。

(1)晶界强化实验证明,金属的屈服强度与其晶粒尺寸之间有下列关系:o =o + K D一1/2此式称为霍耳-配奇公式(Hall-Petch公式)。

式中:O i——为常数,相当于单晶体的屈服强度;D——为多晶体中各晶粒的平均直径;K——为晶界对强度影响程度的常数,与晶界结构有关。

细晶强化

四、金属材料细晶强化工艺

(如何获得细晶)

1. 熔炼合金化细化 1.1微合金化 1.2 纳米弥散强化(粉末冶金法和合金内氧化法 ) 2.铸锭晶粒细化 2.1 电磁振荡 2.2 功率超声波 3. 连续铸轧工艺 4. 非晶晶化技术 5.半连铸及连铸技术

1.1微合金化机理

(1)微合金元素在金属熔炼中处于晶粒成长的前沿, 有助于加大前沿金属的过冷 度 ,提高一次成核率 ,增加均质成核数量 ,使金属晶粒细化。

增大材料晶粒尺寸的方法,增加金属材料在高温下的强度。

镍基高温合金,利用定向凝固来获得较大晶粒尺寸甚至单晶,减少晶界对 材料的不利影响,提高高温下的强度。 在熔模铸造型壳中建立特定方向的温度梯度,使熔融合金沿着与热流相反 的方向按照要求的结晶取向凝固的一种铸造工艺。

定向凝固设备由感应熔炼部分、 石墨电阻双区加热部分、冷却部分等 3 部分组成。定向凝固过程中首先对 型壳进行预热,待型壳达到预热温度 后进行合金浇铸,熔体保温静置 一定 时间后以 一定的抽拉速率进行定向凝 固。

强度提高

位错不易穿过晶界, 而是塞积在晶界处。

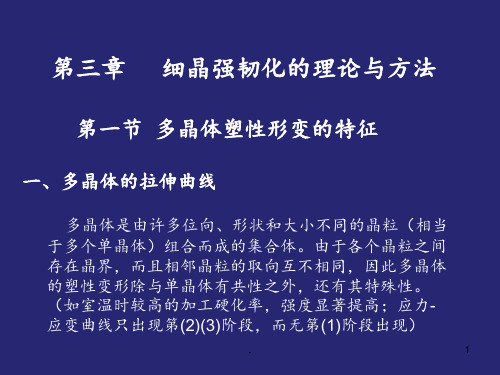

一、基本原理

2、金属屈服强度与晶粒大小关系 霍尔佩奇(H-P)关系式

1 2

( 的常 数

d为晶粒直径

多晶体的强度 和晶粒的直径呈 ( -1/2 ) 次 方 的 关 系,即晶粒越细强 度越高。

细化到1μ m , 屈服强度由 150~ 230MPa提高到 600~ 650 MPa, 并有望达到 800MPa。目前可供实行微合金化的元素主要有 Al 、Sc 、Ti 、V 、Y、Zr 、 Nb、Ce 、La 等 ,添加量为 0.1%~ 0.5%。

1.2 纳米弥散强化(粉末冶金法和合金内氧化法 )

二、纳米尺寸晶粒(晶粒尺寸在1~100nm间)

材料的四大强化机制与应用

材料的四大强化机制与应用一、形变强化(或应变强化,加工硬化)01定义材料屈服以后,随变形程度的增加,材料的强度、硬度升高,塑性、韧性下降的现象叫形变强化或加工硬化02机理随着塑性变形的进行,位错密度不断增加,因此位错在运动时的相互交割加剧,结果即产生固定的割阶、位错缠结等障碍,使位错运动的阻力增大,引起变形抗力增加,给继续塑性变形造成困难,从而提高金属的强度规律:变形程度增加,材料的强度、硬度升高,塑性、韧性下降,位错密度不断增加,根据公式,可知强度与位错密度ρ的二分之一次方成正比,位错的伯氏矢量b越大,强化效果越显著。

03方法冷变形,比如冷压、滚压、喷丸等04例子冷拔钢丝可使其强度成倍增加05形变强化的实际意义(利与弊)(1)利:①形变强化是强化金属的有效方法,对一些不能用热处理强化的材料,可以用形变强化的方法提高材料的强度,可使强度成倍的增加②是某些工件或半成品加工成形的重要因素,使金属均匀变形,使工件或半成品的成形成为可能,如冷拔钢丝、零件的冲压成形③形变强化还可提高零件或构件在使用过程中的安全性,零件的某些部位出现应力集中或过载现象时,使该处产生塑性变形,因加工硬化使过载部位的变形停止从而提高了安全性。

(2)弊:①形变强化也给材料生产和使用带来麻烦,变形使强度升高、塑性降低,始继续变形带来困难,需要消耗更多的功率。

②为了能让材料继续变形,中间需要进行再结晶退火,使材料可以继续变形而不至开裂,增加了生产成本二、固溶强化01定义随溶质原子含量的增加,固溶体的强度、硬度升高,塑性、韧性下降的现象叫固溶强化02机理(1) 溶质原子的溶入,使固溶体的晶格发生畸变,对滑移面上运动的位错有阻碍作用(2) 位错线上偏聚的溶质原子形成的柯氏气团对位错起钉扎作用,增加了位错运动的阻力(3) 溶质原子在层错区的偏聚阻碍扩展位错的运动。

所有阻碍位错运动,增加位错移动阻力的因素都可使强度提高03规律①在固溶体溶解度范围内,合金元素的质量分数越大,则强化作用越大②溶质原子与溶剂原子的尺寸相差越大,强化效果越显著③形成间隙固溶体的溶质元素的强化作用大于形成置换固溶体的元素④溶质原子与溶剂原子的价电子数相差越大,强化作用越大04方法合金化,即加入合金元素05例子铜镍合金的强度大于铜和镍纯金属的强度三、细晶强化01定义随晶粒尺寸的减小,材料的强度、硬度升高,塑性、韧性也得到改善的现象称为细晶强化02机制其原理在于晶界对位错滑移的阻滞效应。

细晶强化的措施(一)

细晶强化的措施(一)细晶强化1. 引言细晶强化是一种新兴的技术方法,可以显著提高材料的强度和耐久性。

通过在材料内部形成细小的晶体结构,细晶强化可以有效地防止裂纹扩展并提高材料的抗拉强度。

本文将详细介绍细晶强化的各个措施,并分析其在材料领域的应用前景。

2. 控制晶体尺寸在细晶强化中,控制晶体的尺寸是关键步骤之一。

通过合适的热处理和合金设计,可以使晶体尺寸显著减小。

一些常用的措施包括:•高温固溶处理:通过高温处理将合金中的溶质原子溶解到基体晶格中,形成单一相固溶体。

•快速冷却:在快速冷却过程中,溶质原子的扩散受到限制,晶体生长速度减缓,从而形成细小的晶体。

•添加稀土元素:稀土元素在晶体生长过程中能够有效地抑制晶粒生长,从而控制晶体尺寸。

3. 晶界工程晶界是晶体之间的界面,也是材料中的弱点之一。

通过优化晶界的结构和性质,可以进一步提高材料的强度和耐久性。

以下是一些晶界工程的常用方法:•晶界控制:通过特定的热处理和添加合金元素,可以改变晶界的结构和化学成分,提高晶界的强度和韧性。

•界面涂层:在晶界上涂覆一层高强度的薄膜,可以有效地阻止晶界扩散和裂纹扩展。

•利用位错:引入适量的位错,可以提高晶界的强度,阻止位错的移动和扩展。

4. 晶体导向控制晶体导向是晶体的取向特性,对材料的力学性能和成形性能有着重要影响。

通过控制晶体的导向,可以进一步优化材料的强度和韧性。

以下是一些常见的晶体导向控制方法:•应变诱导取向:通过应变工艺,使晶体在塑性变形中发生取向选择,形成优化的晶体导向。

•晶粒取向控制:通过特定的热处理和应力控制,使晶体在凝固或再结晶过程中形成特定的取向。

5. 应用前景细晶强化技术在材料领域具有广阔的应用前景。

它可以应用于金属材料、陶瓷材料和复合材料等多种材料系统,对提高材料的强度、耐久性和成形性能具有重要作用。

在航空航天、汽车制造和电子产业等领域,细晶强化技术已经被广泛应用,并取得了显著的成效。

结论细晶强化技术通过控制晶体尺寸、优化晶界工程和调控晶体导向,可以显著提高材料的强度和耐久性。

《金属与合金强化》第3章-细晶强化PPT课件

1.位错攀移 2.亚晶粒合并 3.多边化

.

14

.

15

4.再结晶

再结晶过程是通过形核长大来进行的。不 过,再结晶的晶粒不是新相,而是无畸变的 新晶粒。其晶体结构并未改变,这是再结晶 与其他固态转变不同的地方。

.

16

。

N

4.1 形核 再结晶核心往往在变形金属中的局部高能区域(如晶界、

.

21

二、常规的晶粒细化方法

1、 添加微量合金元素 如7×××系高强铝合金中常添加微量元素Cr、Mn、Zr 铝锂合金中常添加Zr、Sc等形成第二相粒子:Al3Sc、 Al3Zr、Al3(ZrxSc1-x) 富含Sc、Cr、Mn、Zr的第二相粒子容易在熔铸或均匀化

过程中析出,而且热稳定性较好,阻止晶界迁移,因而细化 了晶粒。

为了进一步减小晶粒尺寸,在再结晶区变形后继续在非 再结晶区变形。在无再结晶区形变比在再结晶区形变能更有效 地细化晶粒。这是因为形变使γ(奥氏体)成为拉长的但未再 结晶的晶粒和变形带。而α(铁素体)的转变不仅在形变带和γ 晶界上形核,而且在晶内也能形核。随着总变,从而更有效的细化α晶粒。

形核速率和长大速率提高,降低再

结晶温度。但通过冷变形而储存在

金属中的能量有个上限,故降低也

有个极限。

.

20

2)杂质及合金元素 偏聚的溶质杂质和弥散的第二相会阻止位错、亚晶界和 晶界移动,从而提高T再

3)原始晶粒大小 原始晶粒细小,T再↓

4)变形温度 变形温度高,容易产生回复,使储能降低,形核长大速 率变慢,T再↑

但它在形变功中所占的百分比却随 形变功的增加而减小。

储能是促使冷变形金属在加