热轧辊堆焊材料及工艺研究

热轧辊堆焊材料及工艺研究

热轧辊堆焊材料及工艺研究研究了Cr-W-V和Cr-Mo-V堆焊金属在热疲劳试验过程中组织的变化行为以及化学成分和组织对耐热疲劳性能和耐磨性能的影响,并制定了合理可行的夹送辊和助卷辊的堆焊工艺。

研究结果表明,起弥散强化作用的钨的碳化物在热疲劳试验过程中易于聚集长大,从而降低热疲劳强度;在Cr-Mo-V堆焊金属中加入小于1 %的镍,会提高热疲劳性能,但加入过多的镍则显著降低相变温度(Ac1),并对耐磨性不利;基体组织为均一、稳定的板条马氏体,且在其上分布着弥散、稳定的钒的碳化物,有利于抗热疲劳和抗磨损。

冶金热轧辊是钢铁企业轧钢设备上的关键零件。

轧辊质量的好坏、使用寿命的长短影响到轧机的作业率、钢材的质量、维修费用等,最终将直接影响到钢材的成本。

轧辊的工作表面直接接触轧材,由于受到工作压力、冲击、磨损、热作用等,经过一段工作时间以后,轧面会发生损坏,因此,需采用表面堆焊技术对其进行修复。

有关热疲劳问题,国内外虽然进行了大量的研究工作[1],但主要是在如何分析、计算及控制热应力方面,而对于成分和组织对热疲劳性能的影响及有关热疲劳过程中的组织变化机制的研究却不多。

提高材料的热疲劳性能和耐磨性能有时是矛盾的,如何处理好这一矛盾,使热轧辊表面堆焊金属获得良好的综合性能是一个重要课题。

本文拟对这些内容加以研究和探讨,摸索出一定的规律。

1 表面堆焊金属合金系统的选择和组织的确定1.1 合金系统的选择从影响热疲劳和磨损的内在因素来看,选择热轧辊表面堆焊材料的合金系统首先应满足热稳定性好这一要求,在此基础上再通过调整堆焊金属的化学成分和组织来满足其它各方面的性能要求,从而最终获得具有良好耐热疲劳和耐磨损性能的堆焊金属。

热稳定性较好的耐热合金系统有:Cr-Mo、Cr-Mo-V、Cr-W-V、Cr-W-V-B和Cr-Mo-V-Ti-B等。

其中钨、钒均能析出强化,这对进一步提高材料的高温性能有利,但含钨较高的材料,其耐热疲劳性能较差[2];钛、硼虽可提高钢的晶界强度和韧性等,但钛、硼不易过渡。

轧辊材料及热处理工艺

轧辊材料及热处理工艺轧辊材料及热处理工艺轧辊的寿命主要取决于轧辊的内在性能和工作受力,内在性能包括强度和硬度等方面。

要使轧辊具有足够的强度,主要从轧辊材料方面来考虑;硬度通常是指轧辊工作表面的硬度,它决定轧辊的耐磨性,在一定程度上也决定轧辊的使用寿命,通过合理的材料选用和热处理方式可以满足轧辊的硬度要求。

概述了传统的轧辊选材及其热处理工艺,同时,对轧辊材料及其热处理工艺的发展进行了展望。

传统冷轧辊材料及其热处理方式冷轧辊在工作过程中要承受很大的轧制压力,加上轧件的焊缝、夹杂、边裂等问题,容易导致瞬间高温,使工作辊受到强烈热冲击造成裂纹、粘辊甚至剥落而报废。

因此,冷轧辊要有抵抗因弯曲、扭转、剪切应力引起的开裂和剥落的能力,同时也要有高的耐磨性、接触疲劳强度、断裂韧性和热冲击强度等。

国内外冷轧工作辊一般使用的材质有GCr15、9Cr2、9Cr、9CrV、9Cr2W、9Cr2Mo、60CrMoV、80CrNi3W、8CrMoV、86CrMoV7、Mo3A等。

20世纪50~60年代,这一时期的轧件多为碳素结构钢,强度和硬度不高,所以轧辊一般采用1.5%~2%Cr锻钢。

此类钢的最终热处理通常采用淬火加低温回火,常见的淬火方式有感应表面淬火和整体加热淬火。

其主要任务是考虑如何提高轧辊的耐磨性能、抗剥落性能,并提高淬硬层深度,尽量保证轧辊表面组织均匀,改善轧辊表层金属组织的稳定性。

从20世纪70年代开始,随着轧件合金化程度的提高,高强度低合金结构钢(HSLA)的广泛应用,轧件的强度和硬度也随之增加,对轧辊材料的强度和硬度也提出了更高的要求,国际上普遍开始采用铬含量约2%的Cr-Mo型或Cr-Mo-V型钢工作辊,如我国一直使用的9Cr2Mo、9Cr2MoV和86CrMoV7、俄罗斯的9X2MΦ、西德的86Cr2MoV7、日本的MC2等。

这类材质的合金化程度较低,在经过最终热处理后,其淬硬层深度一般为12~15mm(半径),仅能满足一般要求,而且使用中剥落和裂纹倾向严重,轧制寿命低。

轧辊表面耐磨堆焊工艺技术研究

轧辊表面耐磨堆焊工艺技术研究【摘要】本文研究了轧辊表面耐磨堆焊工艺技术,在引言部分介绍了研究背景、研究意义和研究目的。

在概述了轧辊表面耐磨堆焊工艺技术,讨论了堆焊材料选择与性能、堆焊工艺参数优化以及耐磨性能测试方法。

结论部分总结了工艺优势,探讨了存在问题与改进方向,提出了未来研究展望。

该研究对于提高轧辊表面的耐磨性能具有重要意义,有助于延长轧辊的使用寿命,提高生产效率和产品质量。

未来的研究方向可以进一步优化堆焊工艺参数,提高耐磨性能测试方法的准确性,探索更多的堆焊材料选择与性能等方面,为该领域的发展提供更多的参考和支持。

【关键词】轧辊、表面耐磨、堆焊工艺、材料选择、性能测试、工艺优化、应用展望、工艺优势、存在问题、改进方向、未来研究、研究背景、研究意义、研究目的。

1. 引言1.1 研究背景轧辊是金属加工中常用的设备,它直接影响到产品的质量和生产效率。

由于轧辊表面在使用过程中会受到严重的磨损,这就导致了轧辊的使用寿命不长,需要频繁更换和维护,给生产带来了不小的成本和时间压力。

为了提高轧辊的使用寿命和降低生产成本,人们开始关注轧辊表面耐磨堆焊工艺技术。

堆焊技术通过在轧辊表面涂覆一层高耐磨性的材料,能有效提高轧辊的耐磨性能,延长使用寿命,降低维护成本。

目前对于轧辊表面耐磨堆焊工艺技术的研究还比较薄弱,缺乏系统性和深入的研究。

有必要对轧辊表面耐磨堆焊工艺技术进行深入探讨和研究,以提高轧辊的使用寿命和生产效率,推动相关工艺技术的进一步发展和应用。

1.2 研究意义轧辊作为轧制金属材料的关键设备,在工业生产中扮演着至关重要的角色。

由于长期磨损和摩擦,轧辊表面往往会出现严重的磨损,影响了生产效率和产品质量。

研究轧辊表面耐磨堆焊工艺技术具有重要的意义。

通过改善轧辊表面的耐磨性能,可以延长轧辊的使用寿命,减少更换轧辊的频率,降低了生产成本。

提高轧辊的耐磨性能可以提高生产效率,减少生产停机时间,从而提高生产的连续性和稳定性。

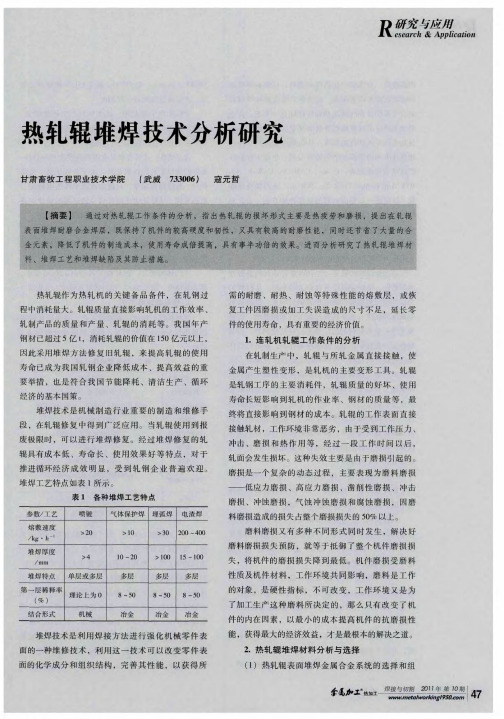

热轧辊堆焊技术分析研究

表 面清理 工 作 。堆 焊 前 钢 轧 辊 要 进 行 适 当 的 切 削 , 目的是将 轧槽 表 面上 的裂 纹 、龟 裂 全 部 车 除 。对 于 无 裂纹处 ,要 除 去 工 作表 面 的铁 锈 和 油 污 ,在 车 削

中发现个 别 的 深孔 砂 眼 ,需 要 用 电 钻或 砂 轮 将 砂 眼

R

鲫

织 的确 定

首 先 是 合金 系统 的选 择 :从 影 响热 疲 劳

3 HR 8 C,易加 工 。经 5 0C,保 温 1 h弥 散硬 化 处理 6 ̄ 5 后 ,硬度 可提高 到 4 4 H 。 6~ 7 RC 奥 氏体 加 工 硬 化 钢 :此 类 材 料 焊 后 硬 度 较 低 ,

现局 部过 热 。

热 不均 匀 引起 的 内应 力 最 小 。堆 焊 后 轧 辊 的缓 冷 有 以下几 种方 法 :① 装 入 缓 冷 坑 。 简 易 的 缓 冷坑 是 在 地 面下 用水 泥砌一 个坑 ,上 面有 绝 热材 料 制成 的盖 。 坑 内一 般 可 放 入 干 燥 的 黄 沙 、石 灰 、稻 草 灰 等 。 ②装 入保 温 炉 。轧 辊 预 热 、保 温 炉 的地 方 ,利 用 轧 辊加 热后 的 炉 子 预 热 ,并 将 堆焊 完毕 的轧 辊 装 人 炉 内 ,随炉冷 却 。

堆 焊后 的轧 辊应 立 即进 行 缓冷 ,冷 却 至 I0C O  ̄左

右 出炉 ( 出坑 ) 或 ,然 后进 行机 械加 工 。至 于缓 冷 时

间 ,主要是 以轧 辊 的体 积 为依 据 。对 于小 于 15 重 .t

的轧辊 ,缓 冷 时间 应 在 1 h以 上;对 于 3 2 t以上 的大

可能 造成 这 种 缺 陷 。堆 焊 时应 选 择 合 适 的堆 焊 材 料

二辊堆焊修复材料及工艺.doc

二辊堆焊修复材料及工艺摘要:通过分析二辊使用条件及损坏形式,确定了堆焊合金系统,研制了匹配的烧结焊剂,制定了合理可行的堆焊工艺,有效地解决了以往堆焊辊使用寿命低于新品辊的问题。

关键词:轧辊;堆焊;材料;工艺中图分类号: TG455 文献标识码:B鞍钢热轧带钢厂二辊轧机轧辊是1700生产线上的重要备品备件,每年消耗约96对,每支31.5 t,其质量的好坏、使用寿命的长短直接影响到辊耗的大小、钢材的质量、维修费用、轧机作业率,最终影响到钢材的成本。

因此,对二辊进行堆焊修复,进一步提高其性能和使用寿命十分重要。

前几年,我们开始着手进行二辊的堆焊修复方面研究和应用,取得了一定的成效,一定程度上降低了辊耗和成本。

然而,堆焊修复辊仍然存在有时磨损不均、性能不稳定等问题,平均使用寿命只达到新品辊的0.5—0.8倍,总体消耗仍然较大,对钢材的成本和轧钢产量造成一定影响。

改进堆焊修复材料和工艺,进一步提高二辊堆焊修复后的使用性能和寿命十分必要,为此,2000 年初开始立项并进行了系列研究和试验。

1 二辊工况条件与分析1.1 二辊工况可逆式二辊轧机主要用于板坯宽展和粗轧。

轧机允许的最大轧制压力2OOO t,最大轧制速度3.7 m/s,轧制温度一般为1150℃以上。

由于经常打水冷却,故辊身表面处于交变状态,温差较大。

二辊材质为60CrMnMo(HB229-302),Φ1180mm × 2800mm,化学成分见表1。

1.2 报废原因分析二辊产生损坏原因为:(1)二辊与钢坯间产生金属磨损和氧化皮造成的磨粒磨损。

(2)由于交变热循环作用,经过一段时间使用后,二辊表面产生热疲劳裂纹。

(3)冷却水在辊面和钢坯接触处产生很高的蒸汽压后,造成冲蚀和气蚀,促进非磨损消耗。

(4)辊面接触热钢坯处,组织和性能发生变化,性能降低,加剧磨损和热疲劳。

总之,二辊报废的根本原因是磨损和热疲劳。

2 堆焊材料的选择2.l 焊丝的选择根据以上分析,应选择耐热疲劳性能和耐磨损性能均较好的合金系统作为二辊堆焊金属的合金系统。

浅谈辊子堆焊材料的选择和工艺

轧制产品和表面堆焊的材料之间有着重要的关联度,高铬合金在轧制不锈钢

产品时,容易起毛刺(粘钢),而粘钢会在轧制的成品表面造成印痕;造成辊子

粘钢,导致成品板上出现印痕 ,除堆焊合金成份有关,另个原因是工作辊的工况

条件导致滚免出现微裂纹聚集,再经细小氧化物颗粒、碎霄及灰尘倍机械性压入 裂纹,然后随时间的推移积累,最终在辊面积累成瘤(粘钢)导致产品出现印痕, 成为次品。

轧辊堆焊材料的选择设计的要点:

堆焊材料的选择要根据被焊轧辊的母材、堆焊层的质量要求、堆焊设备条件(轧 辊大小,预热层间温度的实施条件、热处理及堆焊作业性)及成本等予以综合 考虑。焊材选定顺序通常如下:

1、轧辊母材的可焊性,不必按通常“等强度的原则”选择满足力学性能要求要求 的焊丝,首先应确定待堆焊的母材的碳含量,高碳成分的基材可以采取在基材和 堆焊层之间使用缓冲层或过渡层加以改善;另外若碳含量大于1.0 则视为不具有可 焊性。但是,这种极端情况也可以采取增加过渡层或镶套,加装具有保护作用的

基合金材料,如WELD900,寿命可达100万吨,0段和扇

形段、矫直段、水平段的工况条件都不一样,前部失效

主要是热疲劳裂纹,中部扇形段热疲劳和磨损综合原因,

浅谈辊子堆焊材料的选择和工艺设计(8)

4、堆焊合金的设计 考虑到上述性能要求,必须采用最合适的元素性质来设计表面堆焊合金材料

碳(C),其固溶态会增加合金的硬度。碳化物沉积形成的稳定碳会增强合金的抗 磨特性;

在中厚板矫直机的产品边缘出现印痕,这与支撑辊的压力在工作辊上留下边缘

印记,这辊子硬度有关,高碳低Cr合金可用于工作辊及支撑辊,需要通过热处理 方式将支撑辊硬度比工作辊硬度低5RC,这样可以避免出线边缘印痕,同是这种高 碳低Cr的工具钢合金具有优质的抗热H疲劳性能可以防止微裂纹,使过钢两提高到 100万吨以上。

热轧辊堆焊材料与工艺研究

热轧辊堆焊材料与工艺研究

热轧辊的表面磨损主要是由于长时间的摩擦和压力引起的,其结果是

表面金属的疲劳和破坏。

为了修复和增强热轧辊的表面,常用的方法是使

用堆焊技术。

堆焊材料的选择是关键,它必须具备足够的硬度和耐磨性,

以适应高温和高压的工作环境。

同时,堆焊材料还应具有良好的焊接性能,能够与热轧辊的基体金属良好地结合。

在研究和选择堆焊材料时,一种常见的选择是使用高合金铁基焊丝。

这种焊丝通常含有铬、钼、钨、锰等合金元素,这些元素可以提高焊缝的

硬度和耐磨性。

与普通钢材相比,高合金铁基焊丝具有更高的硬度和耐磨性,可以有效地增强热轧辊的表面。

此外,高合金焊丝还具有较好的耐高

温性能,可以在高温环境下保持较好的强度和硬度。

除了堆焊材料的选择,堆焊工艺也是热轧辊堆焊的关键。

堆焊工艺需

要充分考虑到热轧辊的尺寸、形状和材料特性等因素。

一种常见的堆焊工

艺是采用手工电弧焊接技术,焊工在堆焊过程中手持电焊枪进行焊接。

在

焊接过程中,要控制好电弧的大小和焊接速度,保证焊缝的质量和均匀性。

此外,还可以使用预热和后热处理等方法,以减少焊接过程中产生的应力

和变形。

此外,也有一些新的堆焊技术在研究中得到应用。

例如,激光堆焊技

术可以实现高精度焊接,通过控制激光的能量和焦点,可以实现对焊缝的

精准控制。

此外,也有一些特殊合金材料和一体化堆焊技术被应用于热轧

辊的堆焊中,以提高堆焊的质量和效率。

热轧辊堆焊工艺技术

热轧辊堆焊工艺技术热轧辊是用于热轧钢板生产的重要设备之一,其工作环境极为恶劣,长期受到高温高压等多重因素的影响,容易出现磨损、疲劳、断裂等问题,因此,对热轧辊进行修复和保养是非常关键的。

热轧辊的堆焊工艺技术是目前较为常用的修复方法之一。

热轧辊堆焊的目的是在辊面上堆焊一层高硬度的抗磨料,以提高辊面耐磨性能,延长辊筒的使用寿命。

热轧辊堆焊工艺主要包括预处理、堆焊和后处理三个步骤。

首先是预处理。

在进行堆焊前,需要对热轧辊进行彻底的清洗,将辊面上的油脂、氧化物等杂质清除干净,以保证焊接的质量。

其次,对于一些严重磨损或断裂的地方,需要通过铣削或切割等方法将其修整平整,以便于后续的焊接。

然后是堆焊。

选择合适的堆焊材料是非常重要的,通常使用高硬度、高耐磨的合金钢作为抗磨层的材料,可根据实际需要选择不同成分的材料。

堆焊过程中需要注意熔融热的控制,保证焊接层与基体的粘附性和牢固性。

同时,还需注意控制焊接过程中的温度,避免辊面过热或过冷造成的焊接缺陷。

最后是后处理。

堆焊完成后,需要对焊接层进行热处理,以提高焊接层的抗磨性和强度。

热处理的温度和时间需要根据堆焊材料的不同进行合理选择。

热处理结束后,还需对热轧辊进行精细修磨和保养,以消除焊接层表面的不平整和残留应力,确保热轧辊的使用质量和寿命。

需要注意的是,热轧辊堆焊工艺技术虽然能够有效提高热轧辊的使用寿命,但并不能解决所有问题。

有些严重的裂纹或大面积磨损的辊筒可能需要更换,因此,及时的维护和保养仍然是预防和延长热轧辊使用寿命的关键。

总之,热轧辊堆焊工艺技术是一项重要的修复方法,通过选择合适的堆焊材料和控制适当的焊接参数,可以有效提高热轧辊的使用寿命,减少因磨损和断裂引起的生产故障,保证热轧生产线的稳定运行。

同时,定期的维护和保养也是非常重要的,可以进一步延长热轧辊的寿命,提高生产效率。

国内外热轧辊材料研究进展

国内外热轧辊材料研究进展热轧辊在钢铁生产过程中起着至关重要的作用,它直接影响到产品质量和生产效率。

随着钢铁行业的发展,对热轧辊材料的研究也越来越重要。

本文将对国内外热轧辊材料研究的进展进行详细介绍。

目前,国内外热轧辊材料的研究主要集中在以下几个方面:材料的选择、制备工艺、表面改性和功能化设计等。

首先,对于材料的选择,国内外学者主要围绕高合金铸铁、微合金钢和高速钢等材料进行研究。

高合金铸铁具有优异的高温强度和良好的抗磨性能,适用于高温、高负荷的工作环境。

微合金钢具有较高的强度和韧性,能够满足较高的工作强度要求。

高速钢则以其高硬度和耐磨性闻名,能够有效延长热轧辊的使用寿命。

其次,制备工艺的研究主要包括铸造工艺和热处理工艺。

针对高合金铸铁,国内外学者研究了不同冷却速度、化学成分和注浆温度对铸铁性能的影响。

微合金钢的研究主要集中在钢水净化、连铸和热轧过程中的控制技术。

高速钢的制备主要采用粉末冶金法和热加工工艺。

此外,表面改性技术也是国内外研究的热点之一、研究人员通过沉积技术、电化学处理和激光熔覆等方法,将耐磨、耐高温薄膜材料沉积在辊面上,提高了辊材的耐磨性和表面硬度。

同时,也有学者将特殊功能材料沉积在辊材表面,例如导磁材料、隔热材料和氧化铝涂层,以提高热轧辊的工作效率和产品质量。

最后,热轧辊材料的功能化设计也是研究的一个热点。

研究者通过调整材料的化学成分、晶粒结构和显微组织等方式,实现辊材在不同工作环境下的最佳性能。

例如,通过添加纳米颗粒和晶界工程等方式来提高辊材的强度和韧性,在高温、高负荷工作条件下保持辊材的稳定性。

总的来说,国内外在热轧辊材料研究方面取得了一定的进展,但仍存在一些挑战。

例如,高合金铸铁辊材在高温条件下容易出现热疲劳裂纹,微合金钢在强切削条件下容易出现剥皮和龟裂等问题。

因此,今后的研究还需要进一步解决这些问题,并通过材料的改性、工艺的优化和设计的创新,提高热轧辊材料的性能,满足钢铁工业的需求。

轧辊表面耐磨堆焊工艺技术研究

轧辊表面耐磨堆焊工艺技术研究

轧辊是金属加工过程中常用的设备之一,其主要作用是将金属坯料通过压力和摩擦力进行塑性变形,从而得到所需形状和尺寸的金属制品。

由于长期的磨损和摩擦作用,轧辊表面容易出现严重的磨损和裂纹,影响其使用寿命和加工质量。

为了解决这一问题,通过堆焊技术修复轧辊表面耐磨性,提高其使用寿命和加工质量,成为一个研究的热点。

轧辊表面耐磨堆焊工艺技术主要是通过堆焊材料在轧辊表面形成一层低碳钢或合金的硬质层,以提高轧辊的耐磨性。

该工艺技术的研究主要包括堆焊材料的选择、预处理、堆焊工艺参数的确定和堆焊试验等方面。

在堆焊材料的选择方面,主要考虑材料的硬度、抗磨性和耐热性等性能。

常用的堆焊材料有高铬铸铁、高钼合金钢和高镍合金等。

这些材料具有较高的硬度和耐磨性,能够有效地提高轧辊的使用寿命。

在预处理方面,主要包括轧辊表面的清洗和打磨。

清洗可以去除轧辊表面的油污和杂质,保证堆焊层与轧辊表面的结合牢固。

打磨可以清除轧辊表面的氧化皮和铁锈,提供一个良好的堆焊基底。

堆焊工艺参数的确定是堆焊过程中一项重要的工作。

主要包括堆焊电流、电压、送丝速度和焊接速度等参数的选择。

这些参数的选择直接影响到堆焊层的质量和性能。

热轧辊堆焊用药芯焊丝的研制及堆焊工艺研究

钢 厂热 轧辊 的堆焊 。

热轧辊是轧钢生产 中的重要部件 ,在轧制生产中,轧 辊与所轧金属直接接触 ,使金属产生塑性变形,是¥ ̄ 的 LL d 主要变形工具。轧辊是轧机大型消耗性部件,因其工作条 件十分恶劣,在整个生产过程 中轧辊因磨损而消耗的部分 约 占轧辊总重量的 1% 一2%。若磨损后 轧辊直接报废 , 0 0

温度太低 , 应力不能完全释放 , 用过程 中与轧制应力 使 叠加易出现开裂或爆辊 ;温度太 高,热处 理完后易造成

硬度大幅下 降 ,造成 不可恢 复 的后 果 ,导致 堆焊 失败。

因此 ,堆焊完后 ,将轧辊放入热处理 炉内 ,炉温提前升 至大于堆 焊层 的层 间温 度 2 O一3 。然 后缓 慢升 温至 O

ቤተ መጻሕፍቲ ባይዱ

根据 国际焊接学会 (I I W)碳 当量 计算公 式 C =C +M / n 6+( r Mo c + +V)5+( + u / 5 / c ) 1 ,计算 出该 钢

的碳 当量约为 10 ,属 于焊接性较差的钢 材 ,材料 的塑 .7 韧性较差 ,因此对 热轧辊堆焊必须进 行预热。预热 的主

且减少 了辊子更换次数 ,减少停机 工时 ,提高 了钢厂 的 生产效率 。

焊丝合金 成 分 的稀 释作 用 ,堆焊层 厚 度 要求 ≥2 r 0 m。 a

化学分析出合金成分在表 1所示成分范 同之 内,焊态硬 度试验值如表 3所示 。

表 3 焊 态硬 度值

产 品 牌 号

THY— MD4 l 5 0 一

5 5l 5l 5 5 2 2 0

45Cr4NiMoV轧辊堆焊焊条堆焊工艺及性能研究

第30卷 第2期2006年4月武汉理工大学学报(交通科学与工程版)Jou rnal of W uhan U n iversity of T echno logy(T ran spo rtati on Science &Engineering )V o l .30 N o.2A p r .200645C r 4N i M oV轧辊堆焊焊条堆焊工艺及性能研究3 收稿日期:20051112 汪选国:男,34岁,硕士,讲师,主要研究领域为焊接材料、耐磨材料和摩擦学 3湖北省自然科学基金项目资助(批准号:2002AB 017)汪选国 武永宇(武汉理工大学材料科学与工程学院 武汉 430063)摘要:研究了一种用于45C r 4N i M oV 钢轧辊修复的耐磨堆焊焊条.工艺试验表明,采用打底焊过渡层的方法可有效防止堆焊时出现裂纹.金相显微分析表明,研制的轧辊堆焊焊条的堆焊合金组织是马氏体基体和少量碳化物.性能测试结果表明,堆焊层的平均硬度在HRC 52左右,满足45C r 4N i M oV 轧辊材料的硬度要求,耐磨性远远大于45C r 4N i M oV 轧辊材料,是其耐磨性的127.5倍,可用于轧辊的修复堆焊.关键词:轧辊;堆焊;焊条;堆焊工艺;耐磨性中图法分类号:T G 455 轧制钢材需要大量的轧辊,轧辊的实际使用部分在于轧辊的工作层,轧辊的工作层使用到极限后(即轧辊用到最小直径),其工作寿命也告终结,剩余部分正常报废.在实际使用中,由于种种原因,常常在正常使用中被迫提前下机,甚至非正常报废.据统计[1],目前国内轧辊的平均利用率为60%,不正常报废占50%.造成轧辊使用寿命过短的最主要原因是由于早期磨损造成的,严重影响了轧机的工作效率,增加了生产成本.因此对失效轧辊的修复具有重大的经济效益和社会效益[2].堆焊是轧辊修复的一种重要形式,它是用焊接的方法在轧辊表面堆敷一层具有一定性能材料的工艺过程.轧辊堆焊修复的费用很低,而使用性能往往比新轧辊还高.其修复费用仅为新轧辊价格的30%左右,而轧制金属量却比新轧辊提高3~5倍[3].作者经过多次反复试验,研制出针对45C r 4N i M oV 轧辊材料的耐磨堆焊焊条,文中介绍了研制堆焊焊条的堆焊工艺,并对其性能进了试验研究.1 焊条的设计设计的原则和依据是被焊轧辊母材的成分和它的性能.45C r 4N i M oV 轧辊材料成分见表1所列. 45C r 4N i M oV 轧辊根据辊径和用途的不同,硬度要求一般在40~55HRC 之间.根据45C r 4N i M oV 轧辊材料的化学成分和硬度要求,相应设计焊条的配方.采用H 08A 低碳钢为焊心,选用CaO 2CaF 22T i O 2碱性渣系,以改善熔敷金属的韧性[4],合金系主要是C 2C r 2V 2R e .该设计焊条焊接工艺性能好,飞溅小,电弧稳定,焊缝成形美观,脱渣容易.在耐磨堆焊金属成分中,C 是最主要元素.C 含量升高,堆焊层的耐磨性增加,而其抗裂性则变差.C r 是提高淬透性的元素,也是碳化物形成元素,在一定范围内,C r 含量增加,堆敷金属产生马氏体的数量增加,使堆焊层硬度增加;C r 同时也是铁素体的形成元素,适量的C r 可使Χ区缩小,Α区增大,提高堆焊层中铁素体的含量及强度,改善表1 45Cr 4N i M oV 轧辊材料成分元 素C Si M n C rN iM oV SP质量分数 %0.4~0.60.4~0.80.5~1.03.5~4.00.25~0.60.6~1.00.2≤0.3≤0.3堆焊层的韧性.V是强碳化物形成元素,与碳结合均能形成高硬度的碳化物质点,减少固溶碳的数量,提高堆敷金属的抗裂性能.同时,这些碳化物质点具有很高的熔点,即在结晶的过程中能够先析出少量质点形成晶核,有利于抑制碳化物网的形成,提高堆敷金属的韧性.微量稀土的加入,可以消除有害杂质,净化堆焊层,进一步改善堆焊层的韧性.2 堆焊工艺2.1 焊接电流、电弧电压和焊接速度的选择焊接电流的选择主要取决于焊条直径.焊接电流过大时,焊条本身的电阻热会使焊条发红,使焊条药皮变质,甚至大块自动脱落,失去保护作用,焊心熔化过快,使焊接质量降低.焊接电流过小时,电弧不稳定,大飞溅,焊缝成形差.经过反复试验,确定直径4.0mm堆焊焊条的最佳规范参数为焊接电流:140~150A;焊接电压:24~26V;焊接速度:1.1~1.7mm s.2.2 焊前预热温度的确定1)预热的作用 对焊接构件进行焊前预热,能延长焊缝金属从峰值温度降到室温的冷却时间,使焊缝中的扩散氢有充分的时间逸出,从而避免延迟裂纹出现.焊前预热还可延长焊接接头从800℃降到500℃的冷却时间,可以改善焊缝金属及热影响区的显微组织,使热影响区的最高硬度降低,从而提高焊接接头的抗裂性.通过预热,能适当提高焊件温度分布的均匀性,减少内应力,也有利于减少开裂的危险.2)预热温度的确定 预热温度可以用碳当量来确定.除碳当量外,还应结合焊条直径、板厚、接头形式、拘束程度等因素来确定预热温度.通常预热温度在100~200℃范围内,预热温度过高,增加焊工焊接困难.经多次试验测试,确定预热温度为140~160℃,层间温度为150℃左右.2.3 过渡层方法的应用在焊接生产中可能出现各种形式的冷裂纹,经常遇到的主要是延迟裂纹.低合金高强钢的延迟裂纹常见的有三种:焊趾裂纹、焊道下裂纹、根部裂纹.轧辊堆焊焊条在成分和热物理性能方面与轧辊母材还是有些差异,从防止冷裂的角度出发,采用过渡层的方法,即用塑韧性抗裂性好的焊条打底焊,然后用研制,轧辊堆焊焊条堆焊,增加焊缝的塑性储备,降低焊接接头的拘束应力,从而提高了抗裂性能.图1是在扫描电镜下观察的没打底时容易出现的焊址裂纹照片.采用打底过渡层后,很好地解决了这个问题.3 堆焊合金的组织与性能试验3.1 堆焊合金的显微组织分析利用扫描电子显微镜观察堆焊试样.图2为打底层与母材交界处过渡层,底下为母材,上边为打底层,从图2看,打底层与母材结合良好,没有裂纹等缺陷;图3为打底层与堆焊层的显微组织,从图中可知,堆焊层与打底层结合也非常良好.图4为熔敷金属的3000倍的显微组织,从图4中可以判断堆焊层组织为马氏体基体和少量碳化物组成.图1 焊址裂纹照片图2 过渡层显微照片图3 打底层与堆 焊层显微组织图4 堆焊层金属显微组织3.2 堆焊合金的硬度硬度是衡量堆焊耐磨性的一项重要指标.在焊接电流150A,堆焊4层时焊缝在焊态时宏观硬度用HR S2150型数显洛氏硬度计测试,测试结果见表2.表2 堆焊合金硬度实验数据测量点123硬度 HRC52.151.552.6 硬度测试结果可见,堆焊熔敷金属的硬度基本满足45C r4N i M oV轧辊材料的硬度要求.・372・ 第2期汪选国等:45C r4N i M oV轧辊堆焊焊条堆焊工艺及性能研究3.3 堆焊合金的耐磨损性能45C r 4N i M oV 轧辊母材试样直接从45C r 4N i M oV 轧辊上用线切割切取,规格为外径40mm ,内径16mm ,厚5mm 的圆环;堆焊熔敷金属磨损试样是在普通低碳钢钢棒上堆焊4圈,然后也是采用线切割方法切割成与母材试样大小一样的磨损试样.试验在MM 200磨损试验机上进行,采用滚动接触疲劳磨损形式,用失重法来测量磨损量,相对耐磨性Ε=母材磨损量堆焊熔敷金属磨损量.试验数据如表3所列.表3 磨损实验数据试样磨损前重量 g 磨损后重量 g 磨损失重g 实际转数 r 每转失重 (×10-8g r )相对耐磨性45C r 4N i M oV41.645341.13390.5114501981.02×1031熔敷金属34.358334.35430.0040500088.00127.5 由表3试验结果可知,研制堆焊焊条的熔敷金属的耐磨性远远高于母材45C r 4N i M oV ,是母材耐磨性的的127.5倍.4 结 论1)研制耐磨堆焊焊条工艺性能良好,电弧燃烧稳定,脱渣容易,易引弧,飞溅小,成形美观.2)试验结果表明,采用打底焊过渡层的方法可有效防止轧辊堆焊时出现裂纹.3)研制的轧辊堆焊焊条的堆焊合金组织是马氏体基体和少量碳化物.4)试验结果表明,研制的轧辊堆焊焊条熔敷金属的硬度基本满足45C r 4N i M oV 轧辊材料的硬度要求,耐磨性远远大于45C r 4N i M oV 轧辊材料,可用于轧辊的修复堆焊.参考文献[1] 应鹏展,葛长路,蔡应军.热轧辊耐磨堆焊焊条的研制.焊接学报,1997,18(2):6210[2] 禹 斌,李从华,申飞平.轧辊堆焊及价值初探.四川冶金,2001,33(1):25229[3] 张 文.轧辊堆焊工艺初探.特钢技术,1999,7(1):37239[4] 温家伶,陈明清,李冬林,等.高效碱性铁粉焊条的研制.武汉理工大学学报:交通科学与工程版,2002,26(3):3542356Study on Su rfacing T echn ics and P roperty of45C r 4N i M oV Ro ller Su rfacing W elding RodW ang Xuanguo W u Y ongyu(S chool of M a teria l S cience and E ng ineering ,W U T ,W uhan 430063)AbstractA w ear 2resistance su rfacing rod app lied fo r 45C r 4N i M oV ro ller repair is developed .P rocessing tests show that the m ethod of rendering w elding tran siti on layer can efficien tly p reven t from arising of crack s .M icro structu re analysis indicates that m icro structu re of su rfacing m etal is m arten site m atrix w ith a few carb ides .T he resu lts of p rop erty testing show that average hardness of su rfacing layer is abou t 52HRC and fu lfils hardness requ irem en t of 45C r 4N i M oV ro ller m aterial ,w ear 2resistance ab ili 2ty is 127.5ti m es of 45C r 4N i M oV ro ller m aterial ,w h ich dem on strate that it can be u sed to ro ller re 2p air su rfacing .Key words :ro ller ;su rfacing ;w elding rod ;su rfacing techn i cs ;w earab ility・472・武汉理工大学学报(交通科学与工程版)2006年 第30卷。

(完整版)国内外热轧辊材料研究进展

国内外热轧辊材料研究进展轧辊是轧钢生产中的主要消耗备件之一,轧辊消耗约为轧钢生产成本的5%-15%。

如果考虑因轧辊消耗而带来的生产停机、降产和设备维护增加等因素,则其所占生产成本的比重会更高。

轧辊质量不仅关系到轧钢生产成本和轧机生产作业率,还在很大程度上影响轧材质量。

随着轧钢技术的发展,轧机速度和自动化程度不断提高,对轧辊质量特别是轧辊的耐磨性、强度及韧性等提出了更高的要求。

进一步提高轧辊性能以适应轧机的需要,是轧辊研制者面临的新课题。

目前,我国轧辊的生产、研究与使用水平,与发达国家相比,仍有相当大的差距。

为了满足轧钢生产的实际需要,我国每年都需要花费大量的外汇进口轧辊。

如果我国的轧辊消耗能降低30%-40%,不仅能节省大量外汇,而且还可以节省大量的轧辊材料。

改变轧辊材质是提高轧辊性能的重要措施。

轧辊材质发展的明显趋势是广泛使用合金元素且逐渐提高合金化程度。

如热轧带钢精轧前段由20世纪30年代的高镍铬无限冷硬铸铁轧辊发展到60年代的半钢工作轧辊,70年代开始使用高铬铸铁轧辊和高铬铸钢轧辊,80年代末开始使用高速钢轧辊。

冷轧带钢工作辊材质由2%Cr钢发展到3%Cr、5%Cr钢,到了90年代开始使用半高速钢,近来也开始使用高速钢。

棒线材和型材轧机轧辊材质也由普通冷硬铸铁、合金球墨铸铁、高镍铬无限冷硬铸铁、高铬铸铁、锻造合金工具钢发展到硬质合金。

目前,高速线材轧机和棒材轧机上使用高速钢轧辊也获得了满意的效果。

1热轧辊材料研究概况热轧生产中,轧辊使用条件非常恶劣,主要是因为热轧辊常与温度高达900-1100℃的轧材接触,辊面温度高达500℃,轧辊使用中除了承受强大的轧制力,辊面受轧材的强力磨损外,在高温的作用下,辊面易产生氧化,氧化膜易脱落,加剧轧辊的失效。

此外,轧辊还反复被轧材加热及冷却水冷却,经受温度变化幅度较大的激冷激热,产生很大的热应力,逐渐导致热疲劳裂纹的产生,热疲劳裂纹在轧制力的作用下不断扩展,最终导致轧辊表面破裂甚至剥落,促进轧辊失效。

热轧工作辊堆焊修复选材与工艺

热轧工作辊堆焊修复选材与工艺聂斌英(宜春学院工学院,江西宜春336000)摘 要:选择合理的焊接材料和焊接工艺,对ZUB140NCrMo半钢热轧工作辊进行堆焊修复。

生产实践表明:修复后轧辊的工作寿命与新辊相当,修复费用为新辊成本的40%,经济效益显著。

关键词:热轧工作辊;堆焊;弥散硬化中图分类号:TG333.17 文献标识码:B 文章编号:100023738(2004)0720043202Material Selection and Process of Surfacing for H eat RollingNIE Bin2ying(Y ichun University,Y ichun336000,China)1 引 言轧辊是冶金行业的三大消耗件之一。

热轧工作辊的失效主要是由于粘着磨损以及钢板表面氧化皮等硬质点引起的磨粒磨损造成的;同时,热轧工作辊在使用时与高达1200℃的钢板接触,其表面最高温度达600~700℃,在随后的高压水喷冷过程中,冷热疲劳开裂严重,造成表面剥落而加速磨损,更为严重的情况下,会产生环形裂纹,导致断辊[1,2]。

为降低成本,对报废的工作辊表面进行堆焊修复,使轧辊表面有优良的抗冷热疲劳性、耐磨性、抗剥落性和高温红硬性等,可以重新使用。

作者以精轧前段工作辊为例(G B1503-1989,ZUB140NCrMo半钢轧辊),对堆焊材料的选用和堆焊工艺的确定进行了试验。

2 热轧工作辊焊接性分析ZUB140NCrMo半钢轧辊的化学成分(质量分数,%)为:1.30~1.50C,0.30~0.60Si,1.70~1110Mn,0.80~1.20Cr,≥0.20Ni,0.20~0.60Mo,≤0.030S,≤0.035P。

其含碳量很高,显微组织基本上是渗碳体和铁素体的混合组织。

其导热系数很低,堆焊过程中易产生较大的热应力和组织应力,堆焊时预热温度控制不好,很容易产生堆焊层剥落。

3 堆焊金属化学成分设计收稿日期:2002212211;修订日期:2004203220作者简介:聂斌英(1969-),女,江西樟树人,讲师,硕士研究生。

轧辊表面耐磨堆焊工艺技术研究

轧辊表面耐磨堆焊工艺技术研究轧辊是在金属材料轧制过程中常用的一种设备,其表面的耐磨性对于轧制工艺的稳定性和质量起着至关重要的作用。

由于轧辊在长期使用过程中受到磨损和摩擦的影响,其表面往往会出现磨损和损坏,导致轧制工艺的不稳定和生产效率的下降。

研究轧辊表面的耐磨堆焊工艺技术,对于提高轧辊的使用寿命和保障轧制工艺的稳定性具有重要意义。

一、轧辊表面磨损的原因轧辊在转动过程中与金属材料发生摩擦和磨损,导致其表面出现磨损和疲劳裂纹。

轧辊表面磨损的主要原因包括以下几个方面:1.金属材料的切削作用:在轧制过程中,金属材料对轧辊表面产生很大的切削力,并且在高速运动的情况下产生摩擦磨损,从而导致轧辊表面的磨损。

2.表面疲劳破坏:由于轧辊长期处于高应力状态下,表面会发生疲劳破坏,并在磨损过程中加剧轧辊表面的磨损。

3.腐蚀作用:金属材料、润滑剂和冷却水中的腐蚀物质对轧辊表面产生腐蚀作用,加速了轧辊表面的磨损和损坏。

以上原因导致了轧辊表面的磨损和损坏,降低了轧辊的使用寿命和轧制工艺的稳定性。

二、耐磨堆焊工艺技术的研究现状针对轧辊表面磨损的问题,目前国内外都进行了大量的研究工作,提出了多种解决方案,其中耐磨堆焊工艺技术得到了广泛应用。

1.耐磨堆焊材料的选择:耐磨堆焊材料是修复轧辊表面的关键,选择合适的耐磨堆焊材料可以有效地提高轧辊表面的耐磨性和使用寿命。

目前,常用的耐磨堆焊材料主要包括铬铁合金、钨钼合金等。

2.堆焊工艺参数的优化:堆焊工艺参数的优化对于提高堆焊层的质量和耐磨性具有重要作用。

包括堆焊电流、电压、焊接速度等参数的优化,可以有效地提高堆焊层的硬度和耐磨性。

3.堆焊层的表面处理:堆焊层在堆焊完成后需要进行表面处理,包括磨削、抛光等工艺,以提高堆焊层的平整度和光洁度,进一步提高耐磨性和使用寿命。

目前,国内外对于耐磨堆焊工艺技术的研究进展主要集中在以下几个方面:1.耐磨堆焊材料的研究:针对不同的轧辊材料和工作条件,研究不同类型的耐磨堆焊材料,并且通过合金设计和工艺改进,提高耐磨堆焊材料的耐磨性和使用寿命。

轧辊表面耐磨堆焊工艺技术研究

轧辊表面耐磨堆焊工艺技术研究引言轧辊是金属材料加工过程中重要的工具之一,它承担着对材料进行塑性变形和表面质量提升的重要任务。

在长期使用过程中,轧辊表面由于受到磨损和冲击等因素的影响,会出现磨损、裂纹和变形等问题,影响轧辊的使用寿命和工作效率。

研究轧辊表面耐磨堆焊工艺技术,提高轧辊的耐磨性能和使用寿命,对于提高金属材料加工的效率和质量具有重要意义。

一、轧辊表面磨损的原因轧辊在使用过程中,常常受到来自原料、冷却液、摩擦等多种因素的影响而发生表面磨损。

主要的原因包括以下几点:1. 材料原因:金属材料的塑性变形和表面质量提升需要通过轧辊进行,而这种变形和提升会对轧辊表面造成一定的损伤。

2. 冷却液的冲击:在热轧生产过程中,冷却液的冲击会对轧辊表面造成冷热交替的影响,加速轧辊表面的磨损。

3. 摩擦磨损:在冷热轧生产过程中,轧制金属板材与轧辊之间会产生摩擦力,长期摩擦会使轧辊表面出现磨损。

4. 温度变化:在冷热轧生产过程中,金属材料的温度变化会导致轧辊表面热胀冷缩,从而导致轧辊表面的疲劳破坏。

以上因素的叠加作用下,轧辊表面的磨损问题日益严重,需要通过改进工艺技术来解决。

二、堆焊技术在轧辊表面耐磨加工中的应用堆焊是一种利用焊接方法在金属表面上采用特定的焊材进行混合加工,从而获得特定性能的加工工艺。

在轧辊表面耐磨加工中,堆焊技术具有以下优势:1. 提高耐磨性:堆焊技术可以在轧辊表面形成一层高硬度和耐磨性的堆焊层,有效提高轧辊的耐磨性能。

2. 表面修复:通过堆焊技术可以对轧辊表面受损部分进行修复,延长轧辊的使用寿命。

3. 降低生产成本:采用堆焊技术可以减少轧辊更换频率,降低生产成本。

4. 提高表面质量:通过堆焊技术可以提高轧辊的表面光洁度和精度,对金属材料的加工质量有积极影响。

三、堆焊技术在轧辊表面耐磨加工中的工艺改进为了进一步提高轧辊表面的耐磨性能和使用寿命,需要对堆焊技术进行工艺改进。

主要包括以下几个方面:2. 堆焊工艺优化:通过对堆焊工艺参数的优化,控制堆焊层的组织和性能,确保堆焊层与轧辊基体的良好结合。

轧辊堆焊技术

轧辊堆焊技术轧辊堆焊技术是金属加工领域中一种重要的修复与加固方法,通过在轧辊表面堆焊耐磨合金层,可以有效延长轧辊的使用寿命,提高生产效率,降低维护成本,保证生产线的稳定运行。

本文将对轧辊堆焊技术进行详细介绍,包括其原理、工艺流程、应用范围以及优缺点等方面。

一、原理轧辊是金属加工过程中承受巨大压力和磨损的零部件,常常会因磨损而导致表面粗糙、凹凸不平,甚至裂纹等问题,影响生产质量和效率。

轧辊堆焊技术就是利用焊接技术,在轧辊表面堆积一层高硬度、高耐磨性的合金材料,以提高轧辊的耐磨性和使用寿命。

二、工艺流程轧辊堆焊技术的工艺流程主要包括准备工作、清理轧辊表面、选择合适的堆焊材料、堆焊工艺参数的确定、堆焊、后续处理等步骤。

首先,需要对轧辊进行清洗和表面处理,确保堆焊材料能够牢固地附着在轧辊表面。

然后根据轧辊的具体工况和要求,选择合适的堆焊材料,并确定堆焊工艺参数,如焊接电流、电压、送丝速度等。

接下来进行堆焊作业,将合金焊丝逐层堆积在轧辊表面,形成耐磨合金层。

最后进行后续处理,如热处理、机加工等,以确保堆焊层的性能达到要求。

三、应用范围轧辊堆焊技术广泛应用于钢铁、有色金属等行业的热轧、冷轧生产线,以及铝型材、不锈钢板等材料的加工生产中。

通过堆焊技术,可以有效延长轧辊的使用寿命,提高生产效率,减少停机维护时间,降低生产成本,提高产品质量。

四、优缺点轧辊堆焊技术的优点在于可以有效修复和加固轧辊表面,延长使用寿命,提高生产效率;同时可以根据不同需求选择不同的堆焊材料,满足不同的工况要求。

然而,轧辊堆焊技术也存在一些缺点,如堆焊过程中容易产生裂纹、气孔等质量问题,需要严格控制工艺参数和操作技术。

轧辊堆焊技术是一种重要的金属加工修复与加固方法,通过堆焊耐磨合金层,可以有效延长轧辊的使用寿命,提高生产效率,降低维护成本,保证生产线的稳定运行。

在实际应用中,需要严格控制工艺参数,选择合适的堆焊材料,确保堆焊层的质量和性能达到要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热轧辊堆焊材料及工艺研究摘要研究了Cr-W-V和Cr-Mo-V堆焊金属在热疲劳试验过程中组织的变化行为以及化学成分和组织对耐热疲劳性能和耐磨性能的影响,并制定了合理可行的夹送辊和助卷辊的堆焊工艺。

研究结果表明,起弥散强化作用的钨的碳化物在热疲劳试验过程中易于聚集长大,从而降低热疲劳强度;在Cr-Mo-V堆焊金属中加入小于1 %的镍,会提高热疲劳性能,但加入过多的镍则显著降低相变温度(Ac1),并对耐磨性不利;基体组织为均一、稳定的板条马氏体,且在其上分布着弥散、稳定的钒的碳化物,有利于抗热疲劳和抗磨损。

关键词热轧辊堆焊热疲劳性能磨损STUDY ON SURFACING MATERIALS AND TECHNOLOGYFOR HOT ROLLING MILL ROLLSSHEN Fenggang LU Xuegang CHEN Ziqiang X Lengqian XUE Jin(Xi′an Jiaotong University)ABSTRACT In the paper,the change of microstructure of Cr-W-V & Cr-Mo-V building up metals during thermal fatigue test has been investigated,and the effects of chemical composition and microstructure on the resistance to thermal fatigue and wear have been analyzed.It is shown that tungsten carbides which are contributor of dispersed phase hardening are easy to gather and grow up and the resistance to thermal fatigue is reduced consequently,the thremal fatigue resistance will be raised by adding Ni less than 1 % in surfacing metals,excessive Ni will reduce the transformation temperature (Ac1)evidently and also do harm to wear resistance.The structure of homogeneous and stable lath martensite as matrix with stable fine vanadium carbides on is of advantage to resist thermal fatigue and wear.KEY WORDS hot rolling rolls,surfacing,thermal fatigue property,wear冶金热轧辊是钢铁企业轧钢设备上的关键零件。

轧辊质量的好坏、使用寿命的长短影响到轧机的作业率、钢材的质量、维修费用等,最终将直接影响到钢材的成本。

轧辊的工作表面直接接触轧材,由于受到工作压力、冲击、磨损、热作用等,经过一段工作时间以后,轧面会发生损坏,因此,需采用表面堆焊技术对其进行修复。

有关热疲劳问题,国内外虽然进行了大量的研究工作[1],但主要是在如何分析、计算及控制热应力方面,而对于成分和组织对热疲劳性能的影响及有关热疲劳过程中的组织变化机制的研究却不多。

提高材料的热疲劳性能和耐磨性能有时是矛盾的,如何处理好这一矛盾,使热轧辊表面堆焊金属获得良好的综合性能是一个重要课题。

本文拟对这些内容加以研究和探讨,摸索出一定的规律。

1表面堆焊金属合金系统的选择和组织的确定1.1合金系统的选择从影响热疲劳和磨损的内在因素来看,选择热轧辊表面堆焊材料的合金系统首先应满足热稳定性好这一要求,在此基础上再通过调整堆焊金属的化学成分和组织来满足其它各方面的性能要求,从而最终获得具有良好耐热疲劳和耐磨损性能的堆焊金属。

热稳定性较好的耐热合金系统有:Cr-Mo、Cr-Mo-V、Cr-W-V、Cr-W-V-B和Cr-Mo-V-Ti-B等。

其中钨、钒均能析出强化,这对进一步提高材料的高温性能有利,但含钨较高的材料,其耐热疲劳性能较差[2];钛、硼虽可提高钢的晶界强度和韧性等,但钛、硼不易过渡。

故基于以上的考虑,本文选用Cr-W-V和Cr-Mo-V合金系统作为热轧辊表面堆焊金属的基本合金系统。

1.2组织的确定为获得良好的耐热疲劳性和耐磨性,堆焊金属应具有合适的组织。

从材料的力学性能对热疲劳性和耐磨性的影响看,提高材料的强度和硬度有利于提高热疲劳性和耐磨性,但热疲劳性还要求材料的组织要有较好的塑性、韧性,以减缓热疲劳裂纹的扩展。

在焊接条件下,板条马氏体是比较理想的组织。

从材料的耐磨性角度来看,基体组织中第二相对材料耐磨性有重要影响。

在马氏体基体上分布着均匀细小的碳化物尤其是高硬度的合金碳化物比单一的马氏体组织具有更高的耐磨性[3]。

所以,热轧辊表面堆焊金属为了能够满足耐热疲劳和耐磨性能的要求,应该具有板条马氏体的基体组织,在回火时能弥散析出特殊碳化物,使材料性能得到进一步的改善。

2试验材料及方法2.1试验材料堆焊母材采用Q235钢板。

试验选用H3Cr2-W8V和H25Cr3Mo2MnVA两种焊丝,焊剂为HJ260和研制的MgO-CaF2-SiO2-Al2O3渣系的碱性烧结焊剂。

表1为焊丝的化学成分。

2.2试验设备和方法表1焊丝的化学成分%Table 1The chemical composition of welding wire%焊丝 C Mn Si S P Cr W Mo VH3Cr2W8V 0.328 0.300 0.225 —— 2.550 7.98 —0.35H25Cr3Mo2MnVA 0.260 1.210 0.496 0.03 0.02 3.180 — 1.52 0.51采用M—1—1000埋弧焊机在Q235钢板上堆焊来制备试样,焊接工艺参数见表2。

不同的试样编号见表3。

表面堆焊金属试样的热疲劳试验和耐磨性能试验分别在Gleeble—150热模拟试验机和ML—10磨料磨损试验机上进行。

在薄膜透射电镜(TEM)下对表面堆焊金属在热疲劳试验前后的微观组织进行观察分析。

表2埋弧堆焊工艺参数Table 2Process parameters of submerged arc surface welding焊接极性焊丝直径/mm焊接电流/A焊接电压/V焊接速度/m*h-1层温/℃焊后状态直流反接 4 400~450 29~32 20~25 100~150 空冷3试验结果与分析试样号焊丝焊剂试验前状态1-1 H3Cr2W8V HJ260 焊态1-2 H3Cr2W8V HJ260 600 ℃回火4 h1-3 H3Cr2W8V HJ260 900 ℃退火4 h2-1 H25Cr3Mo2MnVA HJ260 焊态2-2 H25Cr3Mo2MnVA HJ260 600 ℃回火4 h2-3 H25Cr3Mo2MnVA HJ260 900 ℃退火4 h3-1 H25Cr3Mo2MnVA 研制烧结焊剂1号 600 ℃回火4 h3-2 H25Cr3Mo2MnVA 研制烧结焊剂2号 600 ℃回火4 h3-3 H25Cr3Mo2MnVA 研制烧结焊剂3号 600 ℃回火4 h3-4 H25Cr3Mo2MnVA 研制烧结焊剂4号 600 ℃回火4 h注:试样3-1、3-2、3-3、3-4采用了四种不同的研制烧结剂配方,其主要区别在于使制备的堆焊金属试样化学成分中镍的含量发生变化。

强度均高于Cr-W-V合金系统堆焊金属在相应状态下的热疲劳强度。

在焊态下,堆焊金属由于物理化学上的不均匀,造成组织性能上的不均匀,加上焊接过程中的组织应力和残余应力,从而使得材料的热疲劳性能降低。

通过焊后热处理,使材料的组织得以改善,并降低了残余应力,因而使得热疲劳强度得到显著提高。

这说明,材料的组织对其热疲劳性能有着重要影响,焊后热处理对保证材料的热疲劳性能有着重要的作用。

用TEM法观察1-2和2-2号试样热疲劳前后的组织,发现其基体组织在本质上并无大的差别(均为板条马氏体+块状铁素体),但通过透射电镜碳一级复型法观察碳化物的变化情况,发现它们有很大的不同(图2)。

两种试样经600 ℃回火处理后,均在板条马氏体基体上弥散析出细小的特殊碳化物,1-2号试样的碳化物以M2C(Mo2C)和MC(WC及VC)为主,2-3号试样的碳化物以MC(VC)为主,它们的大小相当,但所占的比例不同。

2-2号试样的碳化物(VC)比例要明显大于1-2号试样;热疲劳后,1-2号试样部分碳化物长大明显,而2-2号试样的碳化物除少量聚集外变化不大。

由此可见,Cr-W-V和Cr-Mo-V合金系统堆焊金属试样组织变化的显著不同点是基体上分布的特殊碳化物在热疲劳过程中的聚集长大倾向。

原因在于钨的碳化物较容易聚集长大,使碳化物的弥散度减小,与α相的共格联系被破坏。

α相的固溶碳量减小,碳化物对位错和晶界的钉扎作用减弱,从而降低了Cr-W-V合金系统堆焊金属试样热疲劳过程中的强度和硬度,最终使其热疲劳强度降低。

所以,第二相(碳化物)的分布形态是影响热疲劳性能的主要因素之一。

图1堆焊金属板状试样热疲劳试验结果Fig.1Thermal fatigue testing results of theplate specimen 对于棒状试样,从图3可看到不同镍含量对堆焊金属热疲劳强度的影响,当镍含量小于1 %时,热疲劳强度随镍含量的增加而增大;但当镍含量大于1 %以后,热疲劳强度的总趋势是减小的。

其原因主要有两方面:一是堆焊金属中加入较多的镍以后,降低了相变点Ac1;二是镍含量大于1 %以后,力学性能的降低会对热疲劳性能产生不利影响(图4)。

因此,综合考虑镍的影响,要提高堆焊金属的热疲劳性能,镍含量控制在1 %以下是有利的。

图21-2和2-2号试样热疲劳前后的碳化物TEM复型照片Fig.2Carbide TEM pictures of No.1-2,2-2 specimen before and after thermal fatigue test(a)1-2号试样热疲劳前的碳化物;(b)1-2号试样热疲劳后的碳化物;(c)2-2号试样热疲劳前的碳化物;(d)2-2号试样热疲劳后的碳化物图3堆焊金属棒状试样的镍含量及其热疲劳试验结果Fig.3Ni content and its thermal fatigue test results of rod specimen图4镍含量对堆焊金属力学性能的影响Fig.4Effect of the Ni content on the mechanical behaviours of surfacing metal 3.2组织和成分对耐磨性能的影响堆焊金属的耐磨性能试验结果表明(图5,其中相对耐磨性ε=2-2号试样的绝对磨损量/其他堆焊试样的绝对磨损量),耐磨性能与硬度有关,随硬度的提高也相应提高。