乘用车悬架安装点静刚度分析规范

发动机悬置系统安装调整规范

ISCQ/KLQ 金龙联合汽车工业(苏州)有限公司企业标准Q/KLQ10-01-2008 发动机悬置系统安装调整规范编制审核标准批准2008-12-7发布 2009-01-01实施金龙联合汽车工业(苏州)有限公司发布Q/KLQ10-01-2008前言本标准主要为金龙联合汽车工业(苏州)有限公司发动机悬置系统装配方面的标准,主要规定了悬置系统装配方法,要求及装配误差,为技术中心标准文件。

本标准由金龙联合汽车工业(苏州)有限公司提出。

本标准由金龙联合汽车工业(苏州)有限公司归口。

本标准由金龙联合汽车工业(苏州)有限公司技术中心负责起草。

本标准主要起草人:许建平。

本标准首次发布。

1、范围本标准适用于金龙联合汽车工业(苏州)有限公司发动机悬置系统装配,主要规定了发动机悬置系统的支架装配,发动机吊装时的装配方法、装配要求、装配误差。

主要适用于制五部。

2、规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

QC/T518-2007 汽车用螺纹紧固件紧固扭矩3、悬置软垫的布置形式(1)平置式平置式软垫呈水平布置,结构简单、装配方便、尺寸精度要求低。

平置式软垫一般有三种:一种是桶形(10A12-01050),中心镶有套管、由上下两段直径不同的橡胶体组成。

这类软垫使用比较普遍,有较好的定位和隔离冲击振动的功能,但不承担剪切方向的变形。

一种是方块形(10T01-01015),橡胶体上下表面分别与上下金属骨架(板)硫化粘接成一体,依靠金属骨架与发动机上的支架和车架紧固连接,因此形成上下“绝缘式”支承。

它可承担压缩和剪切两个方向上的变形,隔离扭转振动的功能较强,但水平方向的自由度较大、横向稳定性差,故软垫的金属骨架上应设有限位面。

动力总成悬置点动刚度分析及优化

动力总成悬置点动刚度分析及优化李传峰;王军杰【摘要】动力总成悬置支架在汽车NVH控制中起关键作用.介绍了频响理论和IPI 分析及评价方法用于研究某商用车动力总成悬置点的动刚度性能.利用有限元软件NASTRAN进行仿真分析,发现刚度值不满足目标要求.针对不同原因,结合车身结构特性提出了优化方案:对左右支架及后悬置点处地板进行结构优化.验证结果表明该方案有效提高了动刚度值,为此类车型的悬置点动刚度分析提供了基本方法和参考.【期刊名称】《农业装备与车辆工程》【年(卷),期】2012(050)008【总页数】4页(P42-44,51)【关键词】动刚度;动力总成悬置;频响;优化;IPI【作者】李传峰;王军杰【作者单位】200240 上海市上海交通大学计算机集成所;200240 上海市上海交通大学计算机集成所【正文语种】中文【中图分类】TH16;U461.40 引言汽车的舒适性一直是人们关注的焦点。

NVH(Noise,Vibration and Harshness)性能越来越成为评价车辆等级的重要指标。

在车身结构设计中,白车身与底盘的连接点、动力总成悬置点是影响车身振动噪声的关键点。

其中动力总成是汽车主要振动源,悬置支架不仅支撑动力总成,还要确保不放大振动传递量,不仅包括由发动机向车身的传递,也包括从车身向动力总成的传递[1]。

因此,考查动力总成悬置点的动态特性非常重要。

NVH样车试验虽是最准确的方法,但却有滞后性、开发周期长等缺点,而CAE分析方法可以弥补样车试验的不足。

利用有限元软件NASTRAN可以对整车进行中低频域的仿真分析,在整车开发初期就可以有效评价整车的NVH性能。

有限元方法被越来越广泛地应用于研究动力总成悬置点动刚度性能。

肖攀等研究了白车身接附点包括动力总成悬置点的动刚度特性并提出加速度响应的评价方法[2]。

甘建飞等研究了悬置支架的模态及其可能对NVH性能的影响[3]。

本文在利用有限元方法研究动力总成悬置支架动刚度性能基础上,结合车身结构特性提出了具体的优化方案。

车身动力总成悬置安装点动刚度分析与优化

3,700

转速『 r.m- Ⅱ一

问题与发动机转速有关 ,与变速器档位无关 ,初步 怀疑 为发 动机 振 动直接 通 过悬 置系 统 、排气 系 统

图 1 地 板 振 动加 速 度 曲线

等传递至车身或与进气系统、排气系统 、车身系统

结构 频率 耦合 共振 产 生 ,对 以上系 统部 件进 行 整

车道路 测试 。 lz-s.‘lI 器曩

l i i

D 0 0

6 4 2 1 8 6 4

从源 、路径 、响应考虑查找 问题原因 ,分别在

发动机悬置支架、排气管吊挂支架 、及车身地板布

置三向加速度传感器 ,运用 LMS公司 Test.Lab测

试 软件 ,采 用 Signature Testing—Advanced测 试模

现 ,当发 动 机转 速达 到 3800 r/min时 ,车 内地 板存 在明显振动峰值(图 1),样车为直列 4缸 4冲程发 动机 ,发动机 2阶能量对地板振动贡献较大 ,频率 为 130Hz。从悬置支架的振动加速度与车内地板 振动数 据 中可 以看 出(图 2),发 动机前 悬置 被动侧 支架 振 动 与 地板 振 动 峰 值相 对 应 的频率 相 近 ,且 能量较大。车型开发前期 ,已对悬置支架模态进行

I 动力总成系统 l动力 蓥接盘

考 一

一 /

厂

仿真分析 ,频率在 500Hz以上 ,但悬置支架安装在 前副车架横梁上 ,对此安装位置 、结构进行实车分

l 车身局部 l

析 ,结构较弱 ,将前悬置支架与安装横梁断开后 ,

图 3 动 力总 成一悬 置 系统 一车 身模 型

主min以上前地板振动大受发动机悬 置支架 安装 点影响 ,动力总成振动主要从前悬置位置传递到 车 身 ,引起 车 内地板振 动 。

《乘用车悬架系统台架试验标准规范》编制说明范本

《乘用车悬架系统台架试验规范》编制说明一、工作简况1.1 任务来源《乘用车悬架系统台架试验规范》团体标准是由中国汽车工程学会批准立项。

文件号中汽学函【2020】22号,任务号为2020-9。

本标准由中国汽车工程学会XX 分会/XX联盟提出,北京汽车股份有限公司、国家汽车质量监督检验中心(襄阳)、广州汽车集团有限公司、中国一汽集团有限公司、东风汽车集团有限公司、东风股份有限公司、芜湖众力底盘系统有限公司、四川建安工业工业有限责任公司、中国汽车技术研究中心有限公司(天津)、万向钱潮股份有限公司、中国汽车工程研究院股份有限公司、索密克汽车配件有限公司等单位起草。

1.2编制背景与目标随着汽车工业的迅速发展,我国汽车产品的开发由技术引进、逆向开发转向了正向自主开发,在市场竞争日益激烈的环境下,各汽车制造厂商新车上市速度亟需加快,强度及疲劳耐久性是汽车及其零部件主要设计指标之一。

汽车强度及疲劳耐久性通常采用三种方法,分别是虚拟试验、台架试验和实际道路试验。

1)底盘结构件台架试验的必要性:底盘悬架控制臂、副车架、转向节、滑柱、弹簧等结构件主要承受和传递来自车轮的力及力矩,其强度及耐久性对整车的性能及安全性起着非常重要的作用,若开发初期对底盘悬架结构件强度验证不充分,会存在汽车断轴安全隐患及风险。

因此新车开发初期,各大车企均需要对底盘悬架结构件进行多轮的台架试验验证。

同时台架试验能够更好控制零件载荷工况,有利于进行重复试验,避免了极端工况时试验员安全问题及恶劣天气等外界环境的影响。

台架试验周期显著缩短,加快了样件优化和改进的周期,有效降低了人力物力成本,可为企业节省大量开发资金。

2)底盘悬架模块台架试验的必要性:由于底盘结构件如控制臂、副车架、转向节及滑柱等部件一般分布在不同的供应商进行开发的,每个部件的台架验证需要不同试验工装、不同试验设备,且每个部件台架试验时间至少二个月以上。

若将底盘结构件按照整车的装配方式组合在一起进行台架试验,这样不但可节省开发时间、台架工装费用及台架耐久费用,而且可实现部件在整车同一载荷工况下同时进行,更贴近车辆实际使用工况。

乘用车悬架系统台架试验标准规范

乘用车悬架系统台架试验规范1 范围本标准规定了乘用车悬架系统台架试验规范。

本标准适用于基础(新)底盘平台结构乘用车前、后悬架系统台架试验。

对于在基础平台上延伸车型(如油改电),若轴荷增加<10%,悬架系统的强度及耐久性可视同原基础平台车,若轴荷增加≥10%,悬架系统的强度及耐久性可参照使用。

2 规范性引用文件无3 术语和定义下列术语和定义适用于本标准。

3.1麦弗逊悬架 mcPherson suspension汽车独立悬架的一种结构类型,普遍应用于前悬架。

由滑柱、控制臂、副车架及稳定杆等部件组成。

3.2双叉臂悬架 double wishbone suspension汽车独立悬架的一种结构类型,适应于前后悬架。

由滑柱、上控制臂、下控制臂、副车架及稳定杆等部件组成。

3.3多连杆悬架 multilink rear suspension汽车独立悬架的一种结构类型,适应于后悬架。

是指单边由三根或三根以上连接拉杆构成,能够提供多个方向的控制力,使轮胎具有更加可靠的行驶轨迹的悬架机构。

3.4扭力梁后悬架 torsion beam rear suspension汽车半独立悬架的一种结构类型,适应于后悬架。

是通过一个扭力梁来平衡左右车轮的上下跳动,以减小车辆的摇晃,保持车辆的平稳性。

3.5 整体桥式非独立悬架 integral axle non independent suspension汽车非独立悬架一种结构类型,在乘用车领域多用于偏重越野的SUV车型。

通过一根硬轴将左右两个车轮相连。

3.6验证样件 validation sample试验过程中需要验证的工程样件,应是正式工装制造的样件。

验证样件经过一项台架耐久试验循环后不可重复使用。

3.7非验证样件 nonvalidation sample试验过程中不需要验证的样件,在试验中可重复使用。

4 符号(代号、缩略语)下列符号(代号、缩略语)适用于本文件。

g——重力加速度,单位为m/s2。

YFMB-SJ-DP-04前、后悬刚度(阻尼)匹配分析

(项目代号/项目名称)前、后悬刚度(阻尼)匹配分析报告(项目代号-JH-XX)编制: 校对: 审核: 标准: 批准: 日期:河北中兴汽车制造有限公司Qs/ZX QR xxx YFMB-SJ-DP-04/0013版号/修订状态:A/1文件秘级:1引言本报告对前后悬刚度、偏频及阻尼进行了设计计算,对整车进行了偏频匹配和侧倾校核。

结果表明:〃2设计原则本车前悬架为()悬架,弹性元件为(),装有横向稳定杆;后悬架采用()结构。

悬架系统的设计应满足开发任务要求,使得整车具有良好的行驶平顺性和操纵稳定性。

3设计参数1、轴距L = mm2、轮距前轮距WT1=mm;后轮距WT2=mm24、轮胎采用()的子午线轮胎,负荷下静半径为mm,轮胎滚动半径R e=mm。

4前悬架性能计算悬架性能计算主要依据等相关技术资料4.1前悬架平顺性计算4.1.1前悬系统弹性特性及工作行程如表4-1所示为前悬架及弹簧变形计算结果。

则前悬架系统刚度、悬架变形量及偏频的计算结果如表4-2所示。

取空载位置为设计载荷,则设计载荷处静挠度f c为:f c=mm设计载荷处的动挠度:f d=mm总行程为f=f d+f c=mm通常认为轿车的总行程即f d+f c应大于mm,可见本车前悬性能完全满足要求。

前悬及副簧刚度设计结果如图4-1所示:图4-1 前悬及副簧刚度设计结果4.1.2前减振器阻尼匹配前减振器为双向筒式减振器,对于双向筒式减振器相对阻尼系数通常取值为0.2-0.45,在此取ϕ=;又减振器阻力计算公式为:n v=Fγ其中: v为减振器工作速度;从而得到如表4-3所示前减振器阻尼匹配计算结果。

减振器工作缸径D 按下式进行计算:mm P F D =-=)1]([42maxλπ 其中,F max 为减振器拉伸行程最大阻力,根据前面计算结果,并取安全系数K=,则F max =N ;[P]为缸内最大容许压力,一般为3-4N/mm 2,现取3 N/mm 2;λ为减振器杆直径与工作缸直径之比,双向筒式减振器约为0.4-0.5,现取0.5。

乘用车悬架安装点静刚度分析规范

Q/JLY J711 -2008乘用车悬架安装点静刚度CAE分析规范编制: ______________校对: _______________审核: _______________审定: _______________标准化: _____________批准: _______________浙江吉利汽车研究院有限公司二OO八年九月为了给新车型开发提供设计依据,指导新车设计,评估新车结构性能,结合本企业实际情况,制定本标准。

本规范由浙江吉利汽车研究院有限公司提出。

本规范由浙江吉利汽车研究院有限公司综合技术部负责起草。

本规范主要起草人:汤志鸿。

本规范于2008年9月15日发布并实施。

1范围本标准规泄了乘用车悬架安装点静刚度CAE分析的软硬件设施、输入条件、输岀物、分析方法、分析数据处理及分析报告。

本标准适用于乘用车悬架安装点静刚度CAE分析。

2软硬件设施乘用车悬架安装点静刚度CAE分析,主要包括以下设施:a)软件设施:主要用于求解的软件,采用MSC/NASTRAN:b)硬件设施:高性能计算机。

3输入条件3.1白车身3D几何模型乘用车悬架安装点静刚度CAE分析的白车身3D几何模型,数拯要求如下:a)白车身各个零件的厚度或厚度线:b)白车身几何焊点数据:c)3D CAD数据中无明显的穿透或干涉;d)白车身各个零件的明细表。

3.2白车身有限元模型乘用车悬架安装点静刚度分析的输入条件主要指白车身的有限元模型,一个完整的白车身有限元模型中含内容如下:a)白车身各个零件的网格数据;b)白车身焊点数据;c)各个零件的材料数据:d)各个零件的厚度数据。

4输出物乘用车悬架安装点静刚度分析的输出物为PDF文档格式的分析报告,针对不同的车型统一命名为《车型悬架安装点静刚度分析报告》(“车型”用具体车型代号替代如:车型为GC-1,则分析报告命名为《GC-1 悬架安装点静刚度分析报告》),报告内容的按7规泄的内容编制。

5分析方法5. 1分析模型分析模型包括白车身的有限元模型(不含四门两盖和前、后挡风玻璃),飯金件均采用壳单元模拟。

发动机悬置系统刚度的研究

10.16638/ki.1671-7988.2021.08.014发动机悬置系统刚度的研究李正辉,张山峰,项兴富(宁波吉利罗佑发动机零部件有限公司,浙江宁波315336)摘要:通过研究发现,发动机悬置系统对车辆的NVH表现影响比较大,文章通过调整整车悬置长度、悬置强度、正时罩盖(又称发动机前罩盖、正时链条盖)强度、悬置螺栓安装点等结构参数,对悬置系统进行仿真计算,提高发动机悬置系统的刚度,优化发动机NVH性能,减轻产品的重量,从而达到最优化设计。

关键词:刚度;悬置;发动机;正时罩盖;振动;NVH中图分类号:U464 文献标识码:A 文章编号:1671-7988(2021)08-43-03The Research of the Engine Mounting Stiffness SystemLi Zhenghui, Zhang Shanfeng, Xiang Xingfu(Ningbo Geely Royal Engine Components Co., Ltd., Zhejiang Ningbo 315336)Abstract: Based on the investigation, the engine mount system has a greater effect on the NVH characteristics. In this paper, by adjusting the vehicle mount length, mount strength, timing cover (also know as the Front Cover, Timing chain cover) strength, mount bolt installation point and other structural parameters, simulating calculate the engine mount system, improve the stiffness of the engine mount system, optimize the engine NVH, reduce the weight of the product, so as to achieve the optimal design.Keywords: Stiffness; Suspension; Engine; Timing cover; Vibration; NVHCLC NO.: U464 Document Code: A Article ID: 1671-7988(2021)08-43-031 引言随着道路环境的改善及节能减排标准的日渐严格,使汽车向着大扭矩和轻量化发展,进而导致发动机抖动的现象更加突出,严重影响汽车的乘坐舒适性。

独立悬架的静刚度测量分析

独立悬架的静刚度测量分析赵双;刘遵勇;庞辉【摘要】独立悬架的应用是提高重型卡车行驶稳定性的一项重要措施.为了准确对车辆独立悬架静刚度进行测量和分析,利用已有的试验设备和仪器提出了一种新的独立悬架静刚度参数测量的试验方案.通过某试验车辆的实车测量和应用,验证了该方案的有效性和可行性.【期刊名称】《机械制造》【年(卷),期】2010(048)008【总页数】3页(P61-63)【关键词】独立悬架;静刚度;测量原理;试验方案【作者】赵双;刘遵勇;庞辉【作者单位】陕西重型汽车有限公司,西安,710200;陕西重型汽车有限公司,西安,710200;陕西重型汽车有限公司,西安,710200;西北工业大学机电学院,西安,710072【正文语种】中文【中图分类】TH123;U463.33汽车悬架是车架与车桥之间的动力连接装置,在结构上可分为非独立悬架和独立悬架两大类。

独立悬架的特点是每一侧的车轮单独通过弹性元件悬挂在车架的下面,常用的类型有单横臂式、双横臂式、单纵臂式、双纵臂式、烛式及麦弗逊式等[1]。

其主要优点是:左右轮单独振动,可减轻整车振动,减小方向发摆;因非簧载质量小,汽车平均行驶速度较高;因重心可降低,车身振动频率低,汽车行驶平顺性好;弹性元件寿命长,左右轮间影响小;汽车通过性好,可保证各个车轮与地面良好接触[2]。

以往重卡车辆上采用的非独立悬架存在的问题:汽车平顺性、舒适性较差;簧下质量大,无法适应重卡轻量化的发展。

不能同时兼顾重卡的舒适性与操纵稳定性[3]。

此外,根据现有市场和客户的要求,国内重卡开始大量使用独立悬架装配于重型载货卡车上,例如机场消防车、越野汽车等。

目前众多独立悬架的重卡车辆已处于试制和试验阶段。

对于新开发的独立悬架的性能参数(例如静刚度、静强度、固有频率等)如何通过试验手段获取并与设计参数相比较,此类试验研究开展较少,不能满足新产品开发需要。

为此,本文结合陕西重型汽车有限公司产品发展战略要求和当前开展的试验情况,针对某军车独立悬架的开发,利用现有的试验资源和人员设备等,给出了测量整车独立悬架刚度的试验方案,并在实际车型上对此试验方案进行了应用和验证。

轿车车身静态刚度计算及静态竖直弯曲刚度优化分析

02(, ! $ 弯曲刚度和弯曲最大挠度的计算值与试验

值偏差几乎为零 ! 因此 " 认为模拟计算的模型是准确 的 "可以用于进一步的分析 !

"

结构修改灵敏度分析

在结构优化设计中 " 需要知道结构性能指标对

,(" %$* - +)&<

"$* "+)

现代的设计分析软件引入了灵敏度分析的功能 模块 " 使得灵敏度的计算分析成为方便有效的结构 分析方法 ! #$%&% 的灵敏度分析被安排在优化模块

(

!

轿车车身静态特性的计算及试验

采用 !" 软件建立有限元模型 " 使用 #$%&% 软

件进行模拟计算 ! 主要步骤有 #在三维实体模型的基 础上 " 采用 ’ 结点或 ( 结点空间板壳单元 %)*++,( 进 行有限元网格的划分 " 将车身离散划分为 - ../ 个 结点 "/ 0// 个单元 $ 确定单元的材料特性和常数 $ 给 定边界条件和载荷工况 $计算 $优化分析 ! 计算时采用的边界条件和载荷 工 况 % 图 .& 为 # 计算扭转刚度时 " 参照试验情况 "边界条件是约束后 悬架固定座支撑点的所有自由度 $ 载荷条件是在左 右前轮罩悬架弹簧支座支撑点处施加大小相等 ’ 方 向相反的铅垂力 - ,1- $ " 相当于施加扭矩 , 1-(2( $ 3 ! 计算弯曲刚度时 " 参照试验情况 " 边界条件是 约束前 ’ 后悬架固定座支撑点的所有自由度 $载荷条 件是在座椅固定处左右对称施加向下的力 " 大小总 和为 / 0(02’ $ !

发动机悬置动静刚度参数研究论文

发动机悬置设计中的动、静刚度参数研究摘要:本文在对动力总成悬置设计中的悬置静、动刚度参数及其在悬置匹配中的应用技术进行详细的理论和试验分析的基础上,提出了在动力总成悬置匹配计算中关于静、动刚度的选取原则,不同状态下的动刚度采用原则。

本研究对于发动机悬置的设计、生产工艺及质量控制都具有实际的指导意义。

关键词: 动力总成 悬置匹配 动刚度 模态A study on dynamic stiffness and static stiffness parametersof engine mounting designAbstract: Basing on the theoretical and testing study on static stiffness and dynamic stiffness of mounting and their application, several design problems are put forward, which include the chosen principle of static stiffness and dynamic stiffness and the adopted principle of dynamic stiffness in different state .The study will be helpful for the design and quality control of engine mounting in actual productionKeywords: power train, mounting design; dynamic stiffness; mode.1. 前言有关发动机动力总成悬置匹配计算的理论问题已被研究的相当透彻,并有大量文献资料可以查阅[1-4]。

但在实际工作中,对于诸如悬置动、静刚度等一些重要的设计输入参数的选用存在着一定的问题,而这些参数选取正确与否,直接影响计算和分析的准确性。

(完整word版)悬架刚度

5.1。

1悬架的弹性特性和工作行程对于大多数汽车而言,其悬挂质量分配系数:ab =0。

8~1.2,因而可以近似地认为e =1,即前后桥上方车身部分的集中质量的垂向振动是相互独立的,并用偏频21,n n 表示各自的自由振动频率,偏频越小,则汽车的平顺性越好.一般对于采用钢制弹簧的轿车,1n 约为1~1.3Hz (60 — 80次/ min ), 2n 约为1。

17 ~1。

5Hz ,非常接近人体步行时的自然频率.载货汽车的偏频略高于轿车,前悬架约为1.3Hz ,后悬架则可能超过1。

5Hz 。

为了减小汽车的角振动,一般汽车前、后悬架偏频之比约为1n /2n = 0.85~0.95。

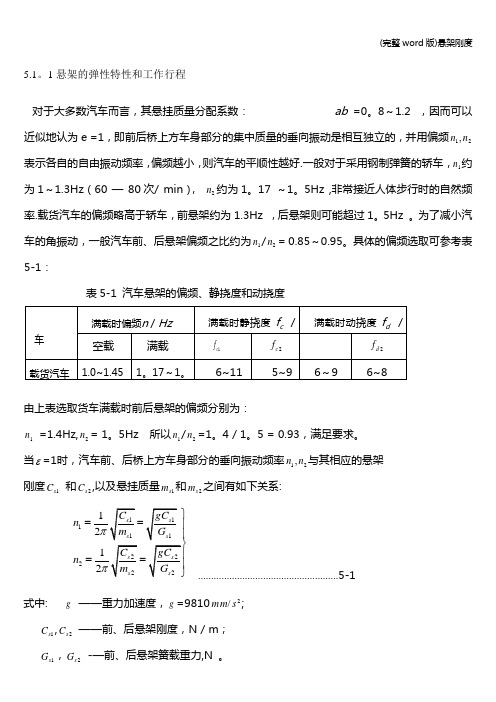

具体的偏频选取可参考表5-1:表5-1 汽车悬架的偏频、静挠度和动挠度车满载时偏频 n / Hz满载时静挠度 f c / 满载时动挠度 f d /空载满载1c f 2c f2d f 载货汽车1.0~1.451。

17~1。

6~11 5~9 6~9 6~8由上表选取货车满载时前后悬架的偏频分别为:1n =1.4Hz,2n = 1。

5Hz 所以1n /2n =1。

4 / 1。

5 = 0.93,满足要求。

当ε=1时,汽车前、后桥上方车身部分的垂向振动频率21,n n 与其相应的悬架 刚度1s C 和2s C ,以及悬挂质量1s m 和2s m 之间有如下关系:11111222221212s s s s s s s s C gC n m G C gC n m G ππ⎫==⎪⎪==………………………………………………5-1式中: g ——重力加速度,g =98102/s mm ; 1s C ,2s C ——前、后悬架刚度,N / m ; 1s G ,2s G -—前、后悬架簧载重力,N 。

为了求出前后悬架的垂直刚度,必须先求出前后悬架的簧载质量m s 1 和m s 2 。

而 m s 1 和m s 2 可以通过满载时前后轮的轴荷减去前后非簧载质量得到。

悬架刚度

5.1.1悬架的弹性特性和工作行程对于大多数汽车而言,其悬挂质量分配系数:ab =0.8〜1.2 ,因而可以近似地认为e =1,即前后桥上方车身部分的集中质量的垂向振动是相互独 立的,并用偏频n 1,n 2表示各自的自由振动频率,偏频越小,则汽车的平顺性越 好。

一般对于采用钢制弹簧的轿车,n 1约为1〜1.3Hz(60 — 80次/ min ), n 2 约为1.17〜1.5Hz ,非常接近人体步行时的自然频率。

载货汽车的偏频略高于 轿车,前悬架约为1.3Hz ,后悬架则可能超过1.5Hz o 为了减小汽车的角振动, 一般汽车前、后悬架偏频之比约为 n 』n 2= 0.85〜0.95。

具体的偏频选取可参考 表 5-1 :车型满载时偏频n/ Hz满载时静挠度f c / cm满载时动挠度f d / cm空载、卄 +[、,满载f c1 f c2f d1f d2载货汽车1.0~1.45Hz 1.17~1.58Hz------ 6~11— —5~9—— —6~9 -------- —6~8 --------由上表选取货车满载时前后悬架的偏频分别为:n 1 =1.4Hz , n 2= 1.5Hz 所以 nJ n 2 =1.4 / 1.5 = 0.93,满足要求。

当=1时,汽车前、后桥上方车身部分的垂向振动频率 n 1, n 2与其相应的悬架刚度C s1和C s2,以及悬挂质量m s1和m s2之间有如下关系:C s1,C s2 ----------------- 前、后悬架刚度,N / m ; n 25-1式中: g重力加速度,g=9810mm/s 2;G s1 , G S 2前、后悬架簧载重力,N .为了求出前后悬架的垂直刚度,必须先求出前后悬架的簧载质量m s i和m s2。

而m s1和m s2可以通过满载时前后轮的轴荷减去前后非簧载质量得到。

即:ms1 - (m前轴2荷-m后轮非簧载质量)一1 / 、m s2 = ( m后轴轴荷-m后轮非簧载质量丿..............................................................................25-2为了获得良好的平顺性和操纵性,非簧载质量应尽量小些。

车身悬置支架的动刚度分析

字模型,在这种情况下,每个制造过程的每一个阶段

用它所拥有 的 组 件 中 的 一 个 实 体 来 表 示,因 为 实 体

是关联性链 接,所 以 毛 坯 数 模 的 改 变 将 被 反 映 到 制

造过程的每一道工序中。UGS 适时地推出了带有革

命性地全新的产品参数化设计技术 WAVE,它是真

正的自顶向 下 的 全 相 关 的 产 品 级 设 计 系 统,是 参 数

Analysis of dynamic stiffness about automobile body mount Xu Lin

Abstract The dynamic stiffness of engine mount was analysed based on frequency responss analysis of automobile body global modal paranetes. Acceleration transfer function of frequency response analysis was proposed for dynamic performance of engine mount,the method is very important in improving the NVH performance of whole vehicle. Kew words Engine mount Dynamic stiffness Frequency response analysis

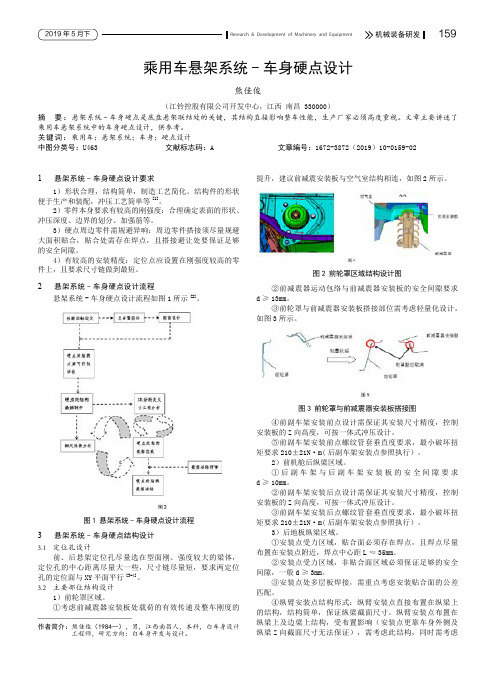

乘用车悬架系统-车身硬点设计

159机械装备研发Research & Development of Machinery and Equipment-车身硬点设计熊佳俊(江铃控股有限公司开发中心,江西 南昌 330000)摘 要:悬架系统-车身硬点是底盘悬架联结处的关键,其结构直接影响整车性能,生产厂家必须高度重视。

文章主要讲述了乘用车悬架系统中的车身硬点设计,供参考。

关键词:乘用车;悬架系统;车身;硬点设计中图分类号:U463 文献标志码:A 文章编号:1672-3872(2019)10-0159-02——————————————作者简介: 熊佳俊(1984—),男,江西南昌人,本科,白车身设计工程师,研究方向:白车身开发与设计。

1 悬架系统-车身硬点设计要求1)形状合理,结构简单,制造工艺简化。

结构件的形状便于生产和装配,冲压工艺简单等[1]。

2)零件本身要求有较高的刚强度:合理确定表面的形状、冲压深度、边界的划分、加强筋等。

3)硬点周边零件需规避异响:周边零件搭接须尽量规避大面积贴合,贴合处需存在焊点,且搭接避让处要保证足够的安全间隙。

4)有较高的安装精度:定位点应设置在刚强度较高的零件上,且要求尺寸链做到最短。

1所示[2]。

3 悬架系统-车身硬点结构设计3.1 定位孔设计前、后悬架定位孔尽量选在型面刚、强度较大的梁体,定位孔的中心距离尽量大一些,尺寸链尽量短,要求两定位孔的定位面与XY 平面平行[3-4]。

3.2 主要部位结构设计1)前轮罩区域。

①考虑前减震器安装板处载荷的有效传递及整车刚度的图1 悬架系统-车身硬点设计流程图2 前轮罩区域结构设计图图3 前轮罩与前减震器安装板搭接图提升,建议前减震安装板与空气室结构相连,如图2所示。

②前减震器运动包络与前减震器安装板的安全间隙要求d ≥13mm。

③前轮罩与前减震器安装板搭接部位需考虑轻量化设计,如图3所示。

④前副车架安装前点设计需保证其安装尺寸精度,控制安装板的Z 向高度,可按一体式冲压设计。

(完整版)钢板弹簧悬架系统设计规范--完整版

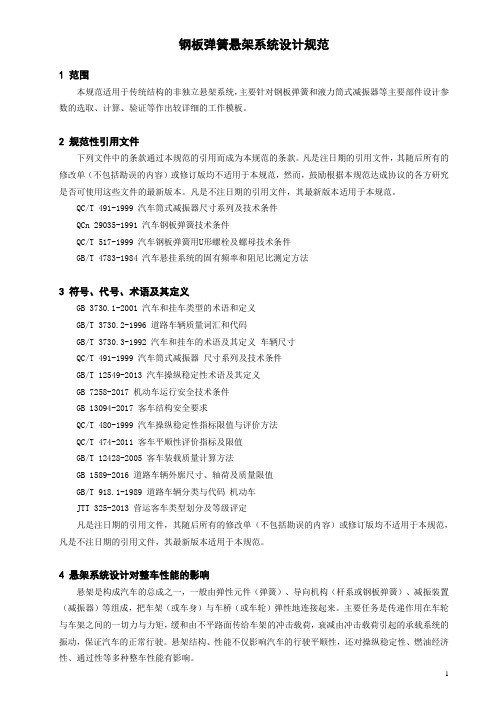

钢板弹簧悬架系统设计规范1 范围本规范适用于传统结构的非独立悬架系统,主要针对钢板弹簧和液力筒式减振器等主要部件设计参数的选取、计算、验证等作出较详细的工作模板。

2 规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

QC/T 491-1999 汽车筒式减振器尺寸系列及技术条件QCn 29035-1991 汽车钢板弹簧技术条件QC/T 517-1999 汽车钢板弹簧用U形螺栓及螺母技术条件GB/T 4783-1984 汽车悬挂系统的固有频率和阻尼比测定方法3 符号、代号、术语及其定义GB 3730.1-2001 汽车和挂车类型的术语和定义GB/T 3730.2-1996 道路车辆质量词汇和代码GB/T 3730.3-1992 汽车和挂车的术语及其定义车辆尺寸QC/T 491-1999 汽车筒式减振器尺寸系列及技术条件GB/T 12549-2013 汽车操纵稳定性术语及其定义GB 7258-2017 机动车运行安全技术条件GB 13094-2017 客车结构安全要求QC/T 480-1999 汽车操纵稳定性指标限值与评价方法QC/T 474-2011 客车平顺性评价指标及限值GB/T 12428-2005 客车装载质量计算方法GB 1589-2016 道路车辆外廓尺寸、轴荷及质量限值GB/T 918.1-1989 道路车辆分类与代码机动车JTT 325-2013 营运客车类型划分及等级评定凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,凡是不注日期的引用文件,其最新版本适用于本规范。

4 悬架系统设计对整车性能的影响悬架是构成汽车的总成之一,一般由弹性元件(弹簧)、导向机构(杆系或钢板弹簧)、减振装置(减振器)等组成,把车架(或车身)与车桥(或车轮)弹性地连接起来。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Q/JLY J711 -2008

乘用车悬架安装点静刚度CAE分析规范

编制:

校对:

审核:

审定:

标准化:

批准:

浙江吉利汽车研究院有限公司

二〇〇八年九月

前言

为了给新车型开发提供设计依据,指导新车设计,评估新车结构性能,结合本企业实际情况,制定本标准。

本规范由浙江吉利汽车研究院有限公司提出。

本规范由浙江吉利汽车研究院有限公司综合技术部负责起草。

本规范主要起草人:汤志鸿。

本规范于2008年9月15日发布并实施。

1 范围

本标准规定了乘用车悬架安装点静刚度CAE分析的软硬件设施、输入条件、输出物、分析方法、分析数据处理及分析报告。

本标准适用于乘用车悬架安装点静刚度CAE分析。

2 软硬件设施

乘用车悬架安装点静刚度CAE分析,主要包括以下设施:

a)软件设施:主要用于求解的软件,采用MSC/NASTRAN;

b)硬件设施:高性能计算机。

3 输入条件

3.1 白车身3D几何模型

乘用车悬架安装点静刚度CAE分析的白车身3D几何模型,数据要求如下:

a)白车身各个零件的厚度或厚度线;

b)白车身几何焊点数据;

c)3D CAD数据中无明显的穿透或干涉;

d)白车身各个零件的明细表。

3.2 白车身有限元模型

乘用车悬架安装点静刚度分析的输入条件主要指白车身的有限元模型,一个完整的白车身有限元模型中含内容如下:

a)白车身各个零件的网格数据;

b)白车身焊点数据;

c)各个零件的材料数据;

d)各个零件的厚度数据。

4 输出物

乘用车悬架安装点静刚度分析的输出物为PDF文档格式的分析报告,针对不同的车型统一命名为《车型悬架安装点静刚度分析报告》(“车型”用具体车型代号替代如:车型为GC-1,则分析报告命名为《GC-1悬架安装点静刚度分析报告》),报告内容的按7规定的内容编制。

5 分析方法

5.1 分析模型

分析模型包括白车身的有限元模型(不含四门两盖和前、后挡风玻璃),钣金件均采用壳单元模拟。

5.2 分析模型建立

建立有限元模型,应符合下列要求:

a)白车身各个零件的网格质量应符合求解器的要求;

b)白车身同一总成的零件,须放在同一个“集合”里;

c)白车身各个零件的材料,须与明细表规定的材料相对应;

d)白车身各个零件的厚度,须与明细表规定的厚度相对应;

e)焊点几何坐标须与3D焊点坐标一致,焊点连接的层数须明确,焊点单元的直径设为6mm;

f)白车身有限元模型的质量应该与实车相等。

5.3 刚度分析

刚度分析,包括以下内容:

a)定义分析类型为静态线性分析;

b)定义输出结果类型包括位移和应力;

c)定义刚度分析求解工况。

5.4 分析工况

5.4.1 约束条件

如图1所示,约束A柱与C柱对应门槛处的全部6个自由度。

5.4.2 载荷条件

对悬架每个安装点分3种工况分别在X、Y、Z方向施加10N的力,安装点数目视不同车型而定,图1中有12个点共36种工况,各点所代表的位置为:

a)LF1、LF2、LF3:副车架左安装点;

b)RF1、RF2、RF3:副车架右安装点;

c)LR1、RR1:扭力梁安装点;

d)LR2、RR2:弹簧座;

e)LR3、RR3:后减震器安装点。

图1 乘用车悬架安装点静刚度分析工况示意图

6 分析数据处理

乘用车悬架安装点静刚度分析的数据处理主要是刚度值的计算,其计算公式为:

式中:

K——刚度值,单位牛顿/毫米(N/mm);

F——施加在各安装点的X/Y/Z向载荷,单位牛顿(N);

Δ——对应安装点的X/Y/Z向位移,单位毫米(mm)。

7 分析报告

乘用车悬架安装点静刚度CAE分析的分析报告统一为PDF格式的文档,其报告内容如下:

a)分析结论;

b)分析概述;

c)模型概述;

d)分析工况;

e)分析结果;

f)分析文件归档清单。

__________________________。