电器外壳注塑模的设计

电器盖注塑模具课程设计

电器盖注塑模具课程设计一、课程目标知识目标:1. 学生能理解并掌握电器盖注塑模具的基本结构、工作原理及设计要点。

2. 学生能了解并运用注塑模具设计的相关参数,如收缩率、模穴数等。

3. 学生掌握注塑模具设计中常用的材料及特性。

技能目标:1. 学生能够运用CAD软件完成电器盖注塑模具的设计,包括分型面、模架、顶针等部分。

2. 学生能够根据设计要求,合理选择模具材料、热处理方式等工艺参数。

3. 学生能够运用所学知识,解决实际注塑生产过程中可能出现的问题。

情感态度价值观目标:1. 学生通过课程学习,培养对模具设计及制造工作的兴趣,增强职业认知。

2. 学生能够认识到模具设计在制造业中的重要性,增强责任感及团队协作意识。

3. 学生在学习过程中,培养勇于创新、善于实践的精神。

本课程针对高年级学生,结合学科特点,注重理论知识与实践技能的结合。

在教学过程中,要求教师以学生为主体,激发学生的学习兴趣,引导学生主动探究,提高学生的动手操作能力及创新能力。

课程目标具体、明确,便于教师进行教学设计和评估,确保学生能够达到预期学习成果。

二、教学内容1. 注塑模具基础知识:包括模具的分类、结构、工作原理及设计流程,重点讲解电器盖注塑模具的设计要求。

- 教材章节:第一章 注塑模具概述、第二章 注塑模具结构及原理2. 注塑模具设计参数:讲解收缩率、模穴数、模架类型等参数的选择依据,使学生掌握模具设计的要点。

- 教材章节:第三章 注塑模具设计参数3. 注塑模具材料及工艺:介绍常用模具材料、热处理方式及表面处理技术,分析各种材料的性能及适用场景。

- 教材章节:第四章 注塑模具材料及工艺4. CAD软件在注塑模具设计中的应用:教授学生使用CAD软件进行电器盖注塑模具设计,包括分型面、模架、顶针等部分的绘制。

- 教材章节:第五章 CAD软件在注塑模具设计中的应用5. 注塑模具设计实例分析:通过实际案例,让学生了解注塑模具设计的全过程,掌握解决实际生产问题的方法。

电动工具外壳注塑模设计2024

引言概述:电动工具外壳注塑模设计是制造电动工具外壳的关键环节之一。

本文将深入探讨电动工具外壳注塑模设计的相关内容。

具体来说,将从材料选择、模具设计、结构设计、工艺流程以及未来发展方向等五个大点进行详细阐述。

正文内容:一、材料选择1.1材料的物理性能和化学性能需满足电动工具外壳的要求1.2塑料材料的选择应考虑成本、可加工性和环境友好性1.3常用的注塑材料有哪些,它们的特点和适用场景是什么1.4在选择材料时需要考虑外壳的结构和功能需求二、模具设计2.1模具的结构设计要符合外壳的形状和尺寸要求2.2模具的材料选择应考虑使用寿命和成本等因素2.3模具的冷却系统设计对注塑过程的影响2.4模具的出模方式和脱模装置的设计2.5模具的维护与保养,延长模具寿命的方法三、结构设计3.1结构设计对电动工具外壳的性能和外观有重要影响3.2外壳的结构应考虑强度和刚度等因素3.3外壳的装配和拆卸方便性的设计3.4外壳的外观设计与人机工程学的结合3.5外壳的防水、防尘设计及相关标准要求四、工艺流程4.1电动工具外壳的注塑工艺流程4.2塑料材料的预处理与熔融注塑4.3注塑工艺参数的优化与调整4.4外壳的去毛刺、修整与表面处理4.5外壳的检测与质量控制五、未来发展方向5.1绿色环保材料的应用5.2快速成型技术对电动工具外壳注塑的影响5.3智能化制造对注塑模设计的挑战和机遇5.4模具技术与数控加工技术的结合5.5注塑模设计的自动化和智能化发展方向总结:电动工具外壳注塑模设计是一项复杂而重要的工作。

在材料选择上,需要考虑物理性能、化学性能、成本和环境友好性等因素。

模具设计时,要符合外壳的形状和尺寸要求,并考虑使用寿命和成本等因素。

结构设计需要考虑强度、拆卸方便性、外观设计等因素。

工艺流程涉及材料处理、注塑参数调整和质量控制等方面。

未来,绿色环保材料的应用、快速成型技术、智能化制造等将是注塑模设计的发展方向。

通过不断创新和改进,电动工具外壳注塑模设计将在满足产品要求的同时提高生产效率和质量。

电器外壳塑料模设计

电器外壳塑料模设计1. 简介电器外壳塑料模设计是指针对电器产品的外壳部分,使用塑料材料制作的模具设计。

电器外壳通常作为产品的保护外壳,有着重要的功能和美观要求。

塑料模具设计可以确保外壳的精准制造和一致性,提高电器产品的质量和市场竞争力。

本文将介绍电器外壳塑料模设计的主要步骤和要注意的问题。

2. 步骤2.1. 需求分析在开始电器外壳塑料模设计之前,首先需要进行需求分析。

这包括确定电器产品的功能要求、美观要求和生产成本要求。

同时,还需要考虑产品的尺寸、形状和外形等因素。

2.2. 设计草图基于需求分析的结果,设计师可以开始绘制电器外壳的草图。

草图可以包括产品的整体布局、细节设计和特殊要求等内容。

设计草图可以采用手绘或计算机辅助设计软件绘制。

2.3. 3D建模在设计草图确定后,可以使用三维建模软件将草图转换成三维模型。

建模过程中需要考虑产品的尺寸、结构和装配方式等因素。

3D建模可以帮助设计师可视化外壳的设计,方便后续的模具制作和工艺分析。

2.4. 模具设计模具设计是电器外壳塑料模设计的关键步骤。

模具设计需要考虑塑料注塑工艺的要求,包括模具的结构、流道系统、冷却系统和排气系统等。

同时,还需要考虑模具的材料选择和加工工艺。

2.5. 模具制造在模具设计完成后,可以将其交由专业的模具制造厂家进行生产。

模具制造过程中需要按照设计要求加工模具的各个部件,并进行装配和调试。

完成模具后,可以进行模具测试和调整,确保其符合设计要求。

2.6. 试模和调整完成模具制造后,可以进行试模和调整工作。

通过模具试模可以检验模具的性能和制造质量。

如果发现问题,可以进行模具调整和修复,直到达到预期的效果。

3. 注意事项在进行电器外壳塑料模设计时,需要注意以下事项:3.1. 材料选择选择合适的塑料材料对于保证产品的质量和外观至关重要。

需要考虑材料的强度、耐久性、耐高温性和阻燃性等特性。

3.2. 结构设计外壳的结构设计要考虑产品的功能要求和装配要求。

电器外壳塑料模设计文档

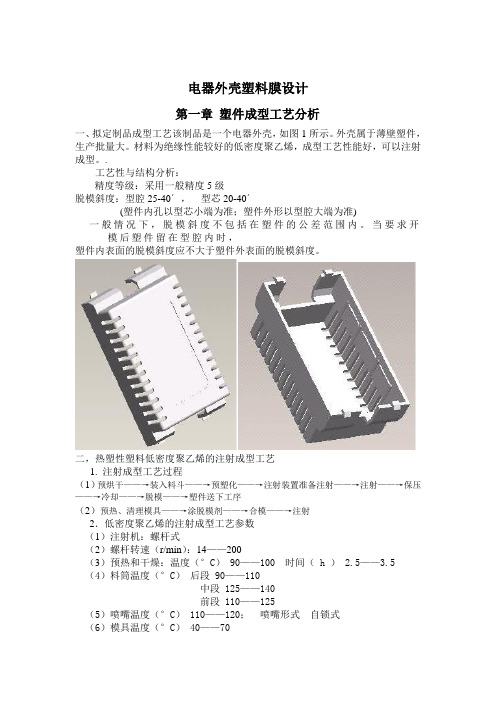

电器外壳塑料膜设计第一章塑件成型工艺分析一、拟定制品成型工艺该制品是一个电器外壳,如图1所示。

外壳属于薄壁塑件,生产批量大。

材料为绝缘性能较好的低密度聚乙烯,成型工艺性能好,可以注射成型。

.工艺性与结构分析:精度等级:采用一般精度5级脱模斜度:型腔25-40´,型芯20-40´(塑件内孔以型芯小端为准;塑件外形以型腔大端为准) 一般情况下,脱模斜度不包括在塑件的公差范围内。

当要求开模后塑件留在型腔内时,塑件内表面的脱模斜度应不大于塑件外表面的脱模斜度。

二,热塑性塑料低密度聚乙烯的注射成型工艺1. 注射成型工艺过程(1)预烘干——→装入料斗——→预塑化——→注射装置准备注射——→注射——→保压——→冷却——→脱模——→塑件送下工序(2)预热、清理模具——→涂脱模剂——→合模——→注射2.低密度聚乙烯的注射成型工艺参数(1)注射机:螺杆式(2)螺杆转速(r/min):14——200(3)预热和干燥:温度(°C) 90——100 时间( h ) 2.5——3.5 (4)料筒温度(°C)后段 90——110中段 125——140前段 110——125(5)喷嘴温度(°C) 110——120;喷嘴形式自锁式(6)模具温度(°C) 40——70(7)注射压力(MPa) 125——170(8)成型时间( s )注射 0——5 保压 20——50成型周期 50——100 冷却 20——40(9)后处理:方法水或油温度(°C) 90——100 时间( h ) 4——103,低压聚乙烯材料综合性能分析(1)低压聚乙烯属于热塑性材料,耐腐蚀性和电绝缘性良好。

(2)结晶料,吸湿性小,流动性极好,。

对压力敏感,成型是需高压注射,不宜采用直接浇口,以防止收缩不均,内应力增大。

(3)收缩范围和收缩值大,方向性明显,易变形翘曲。

冷却速度宜慢,模具设有冷料穴,并有冷却系统。

电器盖注塑模课程设计

电器盖注塑模课程设计一、教学目标本课程旨在通过学习电器盖注塑模的相关知识,让学生掌握注塑模的基本原理、设计步骤和注意事项,培养学生运用理论知识分析和解决实际问题的能力。

具体目标如下:1.知识目标:(1)了解注塑模的基本概念、分类和特点;(2)掌握注塑模的设计原则、步骤和方法;(3)熟悉电器盖注塑模的结构及工作原理。

2.技能目标:(1)能够运用所学知识分析和解决注塑模设计中的实际问题;(2)具备一定的注塑模制图和拆卸能力;(3)学会使用相关软件进行注塑模设计。

3.情感态度价值观目标:(1)培养学生对注塑模行业的兴趣和热情;(2)增强学生的创新意识和团队协作精神;(3)培养学生遵守纪律、严谨治学的学术态度。

二、教学内容本课程的教学内容主要包括以下几个部分:1.注塑模的基本概念、分类和特点;2.注塑模的设计原则、步骤和方法;3.电器盖注塑模的结构及工作原理;4.注塑模制图和拆卸技巧;5.使用相关软件进行注塑模设计的方法。

三、教学方法为了提高教学效果,本课程将采用多种教学方法,包括:1.讲授法:用于传授基本概念、原理和方法;2.案例分析法:通过分析实际案例,让学生学会运用理论知识解决实际问题;3.实验法:培养学生动手能力和实践技能;4.讨论法:激发学生思考,培养团队协作和沟通能力。

四、教学资源为了支持教学内容和教学方法的实施,我们将准备以下教学资源:1.教材:选用权威、实用的教材,为学生提供系统、全面的理论知识;2.参考书:提供丰富的课外阅读材料,帮助学生拓宽视野;3.多媒体资料:制作精美的PPT、视频等资料,直观展示注塑模的工作原理和设计过程;4.实验设备:提供充足的实验设备,确保每位学生都能动手实践。

五、教学评估为了全面、客观地评估学生的学习成果,本课程将采取多种评估方式,包括:1.平时表现:通过课堂参与、提问、回答问题等环节,评估学生的学习态度和积极性;2.作业:布置适量的作业,检查学生对知识点的掌握程度和应用能力;3.考试:定期进行理论考试,测试学生对知识的全面理解和运用能力;4.实践报告:评估学生在实验和实践环节的表现,包括动手能力和解决问题的能力。

开关类电器元件注塑模设计

塑件分析:z该塑件为开关类电器元件,所以要求所选材料有非常好的化学稳定性,机械强度、电绝缘性能和热稳定性。

z塑件面扁平,较薄,有两方孔及较多分布均匀的杆件和细孔,在设计模具时需要用到镶块和镶杆。

所选材料:PETP(聚对苯二甲酸乙二醇酯)z典型应用范围汽车工业(结构器件如反光镜盒,电气部件如车头灯反光镜等),电器元件(马达壳体、电气联结器、继电器、开关、微波炉内部器件等)。

工业应用(泵壳体、手工器械等)。

z注塑工艺及模具条件干燥处理:由于PET的吸湿性较强,注塑成型前必须进行干燥处理。

建议干燥条件为120—165℃,4h的干燥处理。

要求湿度应小于0.02%。

熔化温度:对于无玻璃纤维填充的品种为265—280℃;对于玻璃填充的品种为275—290℃。

模具温度:80—120℃。

注射压力:30—130Mpa。

注射速度:在不导致脆化的前提下可采用较高的注射速度。

流道和浇口:可以使用所有常规类型的浇口。

浇口尺寸应当为塑件厚度的50%到100%。

z化学和物理性能 PET的玻璃转化温度在165℃左右,结晶温度范围是120—220℃。

PET在高温下有很强的吸湿性。

玻璃纤维增强型的PET材料,在高温下还很容易发生弯曲变形。

可以通过添加结晶增强剂来提高材料的结晶程度。

用PET加工的透明制品具有光泽度并且热变形温度高。

可以向PET中添加云母等特殊添加剂,使弯曲变形减到最小。

采用较低的模具温度成型非填充的PET材料,可获得透明的制品。

比较:PBTP(聚对苯二甲酸丁二醇酯)z典型应用范围家用器具(食品加工刀片、真空吸尘器元件、电风扇、头发干燥即壳体、咖啡器皿等),电器元件(开关、电机壳、保险丝盒、计算机键盘按键等),汽车工业(散热器格窗、车身嵌板、车轮盖、门窗不件等)。

z注塑工艺及模具条件干燥处理:这种材料在高温下很容易水解,因此注塑成型前的干燥处理很重要,建议在120℃的空气中干燥6—8h,或者在150℃的空气中干燥2—4h。

电器壳体塑料模具设计课程设计

1. 塑件的设计1.1 塑件的用途本塑件为电器壳体,其主要用途是保护内部元件并与其他部件很好的配合,这要求塑件的尺寸精度要满足其工作要求,特别是壳体的配合部分。

1.2 塑件的原材料选择根据塑件的工作要求来选取塑件原材料。

本塑件的原材料选用丙烯腈-丁二烯-苯乙烯共聚物(ABS),选用的原因有以下几点:丙烯腈-丁二烯-苯乙烯共聚物(ABS)具有较高的冲击韧性和机械强度,尺寸稳定耐化学性及电性能良好,易于成型和机械加工等特点。

综合了上述的因素,选定烯腈-丁二烯-苯乙烯共聚物(ABS)为原材料。

1.3 塑件图塑件图的尺寸如下图1.1所示:图1.1 塑件图1.4原材料的参数聚苯乙烯(PS)的参数如下表1.1所示表1.1 ABS的主要性能参数1.5原材料成型特性与工艺参数表1.2 ABS的成型与工艺参数工艺参数料筒温度/℃后部180~200中部210~230 前部200~210喷嘴温度/℃180~190 模具温度/℃50~70 注射压力/MPa70~90螺杆转速/(r·min-1)30~601.6 分析塑件塑件产品生产批量小,所以采用一模一腔。

塑件简单采用整体型腔、型芯,侧孔采用导柱滑块成型。

采用两板式模具结构。

2. 注射机的选用2.1 注射机的参数选用卧式注射机的型号:XS-Z-60;其主要参数如下表2.1所示表2.1 注射机的主要参数2.2 注射量的校核根据生产经验,一个注射周期内所需注射的塑料容体的总量必须在注射机额定注射量的80%以内。

利用注射容量(cm 3)来表示:j z V nV V += (2.1) 式中 V —一个成型周期内所需注射的塑料容积,cm 3;V z —单个塑件的容积,cm 3;Vj —浇注系统凝料和飞边所需的塑料容积,cm 3; n —型腔的数目。

j z V nV V +=76.210.476.161=+⨯=21.76÷60,=36.3%<80%,符合设计要求2.3 锁模力的校核在注射成型时,为了防止模具分型面被注射压力顶开,必须对模具施加足够的锁模力,否则在分型面处将产生溢料现象,因此注射机的额定锁模力必须大于注射压力。

电器外壳注射模设计(有cad图 文献翻译)

电器外壳注射模设计摘要塑料模具是当今工业生产中利用特定的形状,通过一定的方式来成型塑料制品的工艺装备或工具,它属于型腔模范畴。

而注塑模具是其中发展较快的种类。

因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计主要进行了电器外壳的注塑模设计。

设计过程中介绍了注射成型的基本原理,对注塑产品提出了基本的设计原则。

确定了分型面,浇注系统和排气系统等。

计算了成型零部件的尺寸。

由于制品圆周侧壁上有一个通孔,需采用侧抽芯机构来实现。

通过本次毕业设计,使我对注塑模具有了更深一层的认识,了解了模具结构和工作原理。

同时也熟练掌握了绘图软件的使用,注意到设计过程中的某些细节问题,也培养了做事的耐心。

关键词:塑料模具;注塑模;侧抽芯ABSTRACTPlastics Mold is a technology equipment or tool .It is use of a specificshape ,through a certain approach to form plastic products at today industrial production .It belongs to die cavity areas .the injection mold is one of the type of rapid developments .therefore, the study of injection mold to the understanding of production process and improve the product quality have a great significance. This paper discuss the designing of the injection mold for a electric shell.this design main introduced the basic principe of design on the injection mold ,specially proposed the basic principle of have a better performance to forming ,determined the typeface ,such as the pouring system and exhaust systems and so on ,calaulate the size of the molding components .There are one holes at product circular wall ,so that ,It must be use side core pulling bodies to achieve . though this design ,I have the deeper understanding of the structure and working principle of the injecting mold .in the meantime ,I master the use of graphics software noting the some of the details .at the process of designing cultivate a work patience.KEY WORDS : Plastic Molds;Plastic Injection Mould;side pumped core.目录摘要 (1)ABSTRACT (2)目录 (3)1 塑料成型工艺性分析 (5)1.1 塑件的分析 (5)1.2材料的成型工艺性能 (5)1.3 PE的注射工艺过程及工艺参数 (6)1.4 PE(聚乙烯)成型的条件 (7)2 拟定模具的结构形式和初选注射机 (8)2.1 分型面的选择 (8)2.2注射机的选择与校核 (9)2.2.1 注射机的选择 (9)2.2.2 注射机的校核 (10)2.2.3 型腔数目的确定与排列形式 (11)3 浇注系统的设计 (14)3.1 主流道设计 (14)3.2 冷料穴的设计 (16)3.3 分流道设计 (16)3.4 浇口设计 (18)4 排气系统设计 (20)5 成型零件结构设计 (21)5.1 凹模的结构设计 (21)5.2 凸模的结构设计 (21)5.3 成型零件工作尺寸计算 (22)6 成型零件的制造工艺 (29)6.1 定模型芯的制造工艺 (29)7 模具加工工艺流程 (30)8 导向机构的设计 (32)9 脱模机构的设计 (33)10 模温调节与冷却系统设计 (34)10.1 模温对塑件质量的影响 (34)10.2 模温对生产效率的影响 (34)10.3 冷却系统的设计原则 (35)10.4 冷却系统的计算 (36)11 模体设计 (38)参考文献 (39)致谢 (40)1 塑料成型工艺性分析1.1 塑件的分析⑴塑件的尺寸较小,精度等级一般,性能要求一般,为大批量生产,采用一模四腔来提高生产率,制品不进行二次加工。

电器外壳注射模的设计

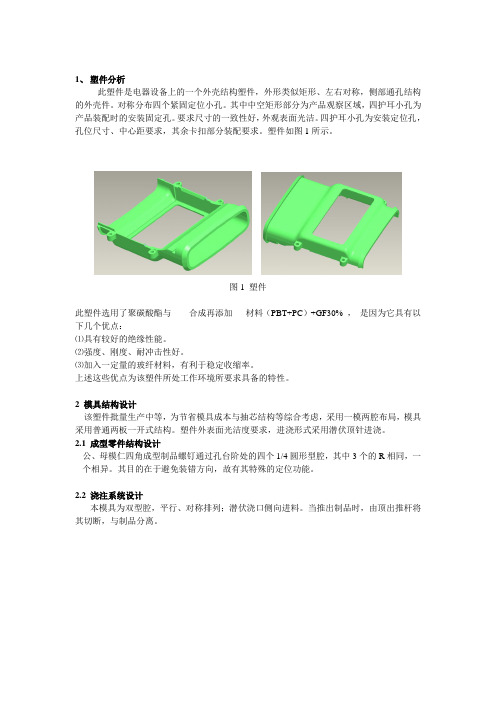

1、塑件分析此塑件是电器设备上的一个外壳结构塑件,外形类似矩形、左右对称,侧部通孔结构的外壳件。

对称分布四个紧固定位小孔。

其中中空矩形部分为产品观察区域,四护耳小孔为产品装配时的安装固定孔。

要求尺寸的一致性好,外观表面光洁。

四护耳小孔为安装定位孔,孔位尺寸、中心距要求,其余卡扣部分装配要求。

塑件如图1所示。

图1 塑件此塑件选用了聚碳酸酯与合成再添加材料(PBT+PC)+GF30% ,是因为它具有以下几个优点:⑴具有较好的绝缘性能。

⑵强度、刚度、耐冲击性好。

⑶加入一定量的玻纤材料,有利于稳定收缩率。

上述这些优点为该塑件所处工作环境所要求具备的特性。

2 模具结构设计该塑件批量生产中等,为节省模具成本与抽芯结构等综合考虑,采用一模两腔布局,模具采用普通两板一开式结构。

塑件外表面光洁度要求,进浇形式采用潜伏顶针进浇。

2.1 成型零件结构设计公、母模仁四角成型制品螺钉通过孔台阶处的四个1/4圆形型腔,其中3个的R相同,一个相异。

其目的在于避免装错方向,故有其特殊的定位功能。

2.2 浇注系统设计本模具为双型腔,平行、对称排列;潜伏浇口侧向进料。

当推出制品时,由顶出推杆将其切断,与制品分离。

图2 浇注系统2.3 侧抽芯结构设计斜导柱安装在锁紧块上,并由锁紧块的锥面将侧抽芯滑块锁紧,避免注射压力将其滑块冲开,产生溢料,同时也避免斜导柱因注射压力而变形。

1.锁块2.斜导柱3.螺钉4.滑块5.滑块座图4 滑块导向结构1.滑块座2.螺钉3.压条2.4 推出机构本模具采用推杆和推管联合推出结构,将制品推离公模仁,完成脱模。

脱模之后,由复位杆和复位弹簧完成先复位,以避免合模时产生干涉。

图5 顶针分布图6图7 顶针零件/装配图推出机构中设置有导柱、导套,对推杆和推杆进行有效地导向,以保证推出制品时使制品受力均匀、平稳,确保制品不变形。

3.结束语该模具采用潜伏顶杆结构进浇方式解决了表面外观要求的问题,抽芯结构采用斜导柱抽芯结构解决了小距离侧向成型问题。

电视机外壳的注塑模设计

电视机外壳的注塑模设计课题任务书系:专业:指导教师学⽣姓名课题名称电视机外壳塑料模设计内容及任务1.对制件进⾏⼯艺分析,根据塑件的材料、形状与尺⼨要求等确定适合的成型⼯艺。

2.选择相应的成型设备和成型⼯艺参数,完成成型模具的结构设计。

3.根据产品的⼯艺分析,确定模具总体结构设计,绘制模具总图1张(A0)。

4.编制设计说明书⼀份。

拟达到的要求或技术指标1.装配图须采⽤A0图纸打印。

2.设计说明书资料充分,并标明数据出处;计算过程详细完整;公式的字母含义应标注公式出处;内容条理清楚,按步骤书写。

3.说明书字数在20000字左右,按相关本科院校的要求排版并打印,同时上交电⼦⽂档。

进度安排起⽌⽇期⼯作内容备注毕业设计调研集中实习毕业设计答辩时间2周2周8周1周主要参考资料1、徐嘉元,曾家驹.机械制造⼯艺学[M].机械⼯业出版社1997.8.2、哈尔滨⼯业⼤学李益民主编.机械制造⼯艺设计简明⼿册[M]机⼯版.2005.73、肖继德,陈宁平.机床夹具设计[M].机械⼯业出版社 2005.34、孙丽媛.机械制造⼯艺及⽤夹具设计指导[M].冶⾦⼯业出版社 2002.5.5、朱龙根.机械零件设计⼿册[M].机械⼯业出版社 2005.86、章跃.机械制造专业英语[M].机械⼯业出版社 2002.47、⼤连理⼯⼤学⼯程画教研室编[M].机械制图(第四版).北京:⾼等教育出版社,1993.5:60-80教研室意见年⽉⽇系主管领导意见年⽉⽇摘要对塑件的结构,使⽤要求进⾏分析,确定成型⽅法。

确定成型⽅法后,再进⾏模具结构的设计。

最后根据模具的结构选定注射机。

其中,包括了成型零件尺⼨的计算,脱模⼒的计算,强度校核,零件加⼯⼯艺等。

本设计完全采⽤计算机辅助设计,有⼤部分数据是⽤PRO/E精确计算⽽得的,不仅能节约时间,缩短设计周期,节约成本,也能提⾼设计的质量。

关键词:⼯艺规程; 定位基准ABSTRACTThis article has first carried on the connecting rod componentsanalysis, through analysis and research which carries on to thereference, elaborated the technological process, and the manufacturetechnology and so on the related content; In the technical route,elaborates the connecting rod craft processing craft, themachine-finishing remainder, the processing order arrangement and thebasic man-hour of computation.The question possibly appears which in the design process is: Draws upthe technological process is not good, affects the processingprecision and the processing efficiency; The unit clamp clamps theorganization to choose is improper, thus creates clamps the strengthwhich cannot satisfy needs.Keywords:Technological process; Localization datum⽬录摘要ABSTRACT1 前⾔ (1)2 成品分析 (2)2.1 结构分析 (3)2.2 ⾁厚分析 (4)2.3 成型分析 (5)3 ⼯件材料的选择 (9)3.1 概述 (9)3.2 塑料的组成 (9)4 分型⾯的确定 (11)5 浇注系统的设计 (13)5.1 主流道的设计 (13)5.1.1主流道尺⼨ (13)5.1.2流道衬套的形式 (13)5.2 主流道衬套的固定 (14)5.3 分流道的设计 (14)5.3.1分流道的形状及尺⼨ (14)5.3.2分流道的表⾯粗糙度 (15)5.3.3分流道的布置形式 (15)5.4 浇⼝的设计 (15)5.4.1浇⼝的选⽤ (15)5.4.2 浇⼝的位置 (16)5.5 料⽳的设计 (17)6 模具结构设计及成型零件的设计 (17)6.1 钢材选⽤ (17)6.2 模具的设计 (18)6.3 成型零件的设计 (23)6.3.1成型零件的结构设计 (24)6.3.2 型芯结构尺⼨计算 (24)6.3.3 卡沟间距的计算 (25)6.3.4 孔类尺⼨的计算 (25)6.3.5 型腔尺⼨的计算 (25)6.3.6 模仁的设计 (25)6.4 顶出系统的设计 (26)6.4.1制品推出的基本⽅式 (27)6.4.2 脱模⼒的计算 (28)6.5 冷却系统的设计 (28)6.6 排⽓系统的设计 (30)7 注射机的选⽤ (31)7.1 塑件的计算 (31)7.2 注塑机的选择 (32)7.3注塑机的校核 (32)参考⽂献……………………………………………………………………………….致谢……………………………………………………………………………………正⽂1 前⾔随着⾼分⼦化学技术的发展,以及⾼分⼦合成技术,材料改性技术的进步,塑料⼯业飞速发展。

电器底壳注塑模设计

具 采 用 小型侧 抽 芯 滑 块 组件 和 斜 顶 杆 顶 出结 构 的 脱 模 方 式 , 决 了注 塑成 型 后 产 品 脱 解 模 的 问题 。经 产 品 大批 量 的 生 产检 验 , 该模 具 结 构 既 有 效 地 保 证 了成 型 工 艺 的顺 利 进

行, 又使 模 具 的 整 体 结 构 紧凑 实用 , 品 质 量 好 。 产

关 键 词 :电器底 壳 ; 塑模 ; 抽 芯 ; 出机 构 注 侧 顶

中 图分 类 号 : G 2 1 T 4 文 献标 识 码 : B

D s n o jcinmo l frtee cr a otm ae ei f net ud o h l ti l t g i o e c b o c s

p o e h tt e m o l tu t r a o n y e s r l i g p o e ss o h y a d e f c i e y u r v d t a h u d sr c u e c n n to l n u e mo d n r c s mo t l n fe t l ,b t v

1 产 品结 构 工 艺 分 析

从 电器 底 壳 产 品 结 构 图 上 可 知 , 最 大 直 其 径 为 2 6mm, 度 为 5 6 高 2mm。有 6个 与 上 盖 用 螺 钉 相 连 接 的 孔 , 外 还 有 许 多 扇 形 通 孔 和 此 加强 筋 。零 件 侧 边 的 接 线 处 有 侧 向 通 孔 , 止 在 口处 有 8个 扣 位 。

电器外壳热流道注塑模设计.

电器外壳热流道注塑模设计介绍了热流道板式浇注系统的电器外壳注射模结构。

模具中采用了十字形热流道板和热嘴等标准件,使模具在设计和制造上大为简化。

经生产使用其产品成型周期短,质量精度高,易于实行自动化生产过程。

关键词:电器外壳;十字形热流道板;注射模;热嘴热流道注射塑料模在国内广泛应用,不仅是因为热流道注射塑料模缩短了制件的成型周期、节约了塑料原料、能实现自动化生产过程,而且还因为在热流道模具的成型过程中,塑料熔体的温度在流道系统里能得到准确地控制,尤其在一模多腔的注射模具中,流道内的熔体温度能基本保持与注射机喷嘴的温度大致相同或相近,因而流道内的压力损耗小,熔融塑料以极其均匀的状态流入各个模腔,从而获得高品质的塑料制件。

热流道注射成型的零件浇口质量好、脱模后残余应力低、零件变形小。

因此,对质量要求高的﹑生产批量大的塑件可采用热流道注射模生产。

1 产品结构工艺性一种电器外壳的产品结构图如图1所示,该产品的底部为一凹曲形,产品口部的周边均布有三个直径为φ3mm,深度为12mm的盲孔,可用自攻螺钉连接面盖。

产品的口部有一高度为5mm,直径为φ153mm的止口位,需要与面盖相配合。

零件的材料为PC塑料,颜色为乳白色。

PC料的学名为聚碳酸酯,是一种常用的热塑性工程塑料,具有良好的力学性能,冲击强度优异,尺寸稳定性好。

在200~220℃呈溶融状态,熔融温度高,熔体粘度大,因而在成型时熔体的流动差,其溢料值为0.06mm。

一般在高料温、高压力和较高的模温下快速成型。

从产品结构图中可以看出,产品的分型面必须选择在直径为φ156.2mm的最大轮廓截面位置。

对于该产品而言,浇口的位置只有选择在产品底部的中心进料,才能保证在注射成型过程中熔体流动填充的均匀性,并将型腔内的气体从分型面的周边所开设的排气槽排出。

通常的情况下,模具需采用细水口三板模结构,以便从不同的分型面分别取出浇注系统凝料和塑件产品。

对一模多腔的细水口模具结构而言,其浇注系统凝料很长,易浪费原生塑料。

毕业设计(论文)-充电器外壳注塑模具设计[管理资料]

![毕业设计(论文)-充电器外壳注塑模具设计[管理资料]](https://img.taocdn.com/s3/m/4c4562d7a5e9856a5712606f.png)

充电器外壳注塑模具设计专业:机械设计制造及自动化学号:姓名:指导老师:摘要本文主要介绍的是充电器外壳注塑模具的设计方法。

首先分析了充电器外壳制件的工艺特点,包括材料性能、成型特性与条件、结构工艺性等,并选择了成型设备。

接着介绍了充电器外壳注塑模的分型面的选择、型腔数目的确定及布置,重点介绍了浇注系统、成型零件、合模导向机构、脱模机构、定距分型机构以及冷却系统的设计。

然后选择标准模架和模具材料,并对注射机的工艺参数进行相关校核。

最后对模具的工作原理进行阐述,以及在安装调试过程中可能出现的问题进行总结、分析,并给出了相应的解决方法。

本文论述的充电器外壳注塑模具采用三板式结构,即浇注系统凝料和制件在不同的分型面脱出,采用一模四腔的型腔布置,最后利用推板将制件推出。

关键词:充电器外壳;注塑模;三板模;浇注系统;脱模机构;定距分型机构The mould injection design of charger shellAbstractThe designing methods of injection mould of the charger shell are mainly introduced in this paper. First, the technological characteristics are analysed, including material properties, forming characteristics and conditions, the process of the structure, the forming equipment is the parting line is selected, the number of cavities is specific introduction are made on gating system, cooling system,Molding parts, Steering mechanism, moulding mechanism, and spacer parting the standard mould bases and Mould materials are the technological parameters of the forming equipment is checked. Finally, problems that may emerge during the mold installation process are analysed and the appropriate solutions are provided.Threepence mould is used on the design of charger shell,that is pouring material and the plastic parts are ejected from different parting lines. there are four cavities in this mould,finally a stripper plate is used to push off the charger shells.Keyword:Charger shell;Injection mould;Threepence mould;Gating system;Moulding mechanism ; Space parting institutions目录摘要 (I)Abstract (II)第一章绪论 (1)选题的依据及意义 (1)国内外研究现状及发展趋势 (1)第二章充电器外壳工艺性分析 (4)材料性能 (4)成型特性和条件 (4)结构工艺性 (4)零件体积及质量估算 (5)充电器外壳注塑工艺参数的确定 (5)初选注射机的型号和规格 (5)第三章充电器外壳注塑模具的结构设计 (7)分型面的选择 (7)确定模具基本结构及模架的选定 (7)确定型腔的数量和布局 (8) (8) (9)分流道截面设计及布局 (9)浇口设计及位置选择 (10)冷料穴设计 (11)浇口套的设计 (12)注塑模成型零部件设计 (12)型腔、型芯结构设计 (12)成型零件工作尺寸计算 (12)合模导向机构设计 (14)脱模机构设计 (14)脱模力计算 (15)浇注系统凝料脱出机构 (15)定距分型机构设计 (16) (16)模架及模具材料的选择 (17)第四章注射机相关参数校核 (19)最大注射量的校核 (19)注射压力校核 (19)锁模力校核 (20)模具厚度的校核 (20)第五章模具的工作原理及安装、调试 (22)模具的工作原理 (22)模具的安装 (23)试模 (23)设计总结 (24)参考文献 (25)致谢 (26)第一章绪论选题的依据及意义随着现代制造技术的迅速发展、计算机技术的应用,在玩具产业中模具已经成为生产各种玩具不可缺少的重要工艺装备。

基于ProE的工业电器外壳注塑模设计

的 上 部 用 弹 簧 (件 1 7 ) 顶 出斜 滑 块

,

浇位 置 进 行 分析

示

。

得 到 的结果如 图3 所

建 好 的 模 具 元 件 上 布 置 浇 注 系统

,

最终

并保证 在

一

一

由 图可 以 看 出塑 件 的侧 面 以及 中间

,

完 成 模具 成 型 部 分 的 创 建

⑥ 设 计模架

,

。

次 开 模 时 具 有恰 当 的 连 接 强 度 和

X 4

.

定的

,

,

大大

换

、

经 济性 好 等 诸 多 优 点

。

④建立模具装配模型

W i ld f i r

e

在P

r O

/E

提高 了设 计效率

不

。

,

模具 装 配 完 毕 如 图5 所

3 0

.

的 零 件 模 块 中导 人 塑 件 参 考

3

2 2

.

、

工 作 过程

,

模型 后

,

,

并建 立 合 适 的 工

。

件

,

设置 收缩 率

、

模具 结构 特 点

、

料是

一

种具 有高冲击强度

、

、

尺 寸稳定 性

单 中对 塑 件 进 行 拔 模 检 测 (如 图2 ) 及 厚度检 测

。

,

E

工 业 产 品 也 朝 着 多品 种

、

小批量

、

好

、

耐 磨耐腐蚀

,

绝 缘 性好的 透 明工 程

。

高 质量

低 成 本 的 方 向发 展

电器盒盖注射模设计

一、塑件的成型工艺分析Ⅰ、塑件成型工艺性分析1.塑件(电器盒盖)分析1).塑件如图1-1所示。

2).塑件原图中有四处不详,如图所示:图1—1与指导老师商议后,将①处改为13.9mm;将②处增加一个尺寸取0.56mm;将③处增加两个尺寸取2.15mm(侧壁厚);将④处增加一个尺寸取1mm(底厚)。

3).塑件名称ABS(丙烯腈-丁二烯-苯乙烯共聚物)。

4).色调不透明,微黄色,成型的塑件有较好的光泽,经过调色可配成任何颜色。

5).生产纲领中等批量(20万件/年)。

6).塑件的结构及成型工艺性分析⑴结构分析如下①该塑件为电器盒盖,外表面要求光滑(采用一模一腔,在塑件外表面浇口处会有明显的注射痕迹)。

塑件属于薄壁类,成型时注射压力要求较高。

②该塑件外形是一长方形盒盖类零件,在一侧短边壁有长方形通孔。

⑵成型工艺分析如下①精度等级。

采用一般精度5级(塑件的精度取自由精度。

塑料制件的尺寸公差可依据SJ1372—78塑件公差数值标准进行设计。

查塑件公差数值表,可取该塑件的精度等级为5级。

由于模具尺寸精度比塑件尺寸精度高2—3级。

查标准公差值表,取模具尺寸精度为IT11级)。

②脱模斜度。

该塑件本身设计有脱模斜度,其内外表面的脱模斜度为1度。

查参考文献《中国模具设计大典》,脱模斜度合理。

Ⅱ.热塑性塑料(ABS)的注射成型过程及工艺参数1.注射成型过程⑴成型前的准备。

对ABS的色泽、细度和均匀度等进行检验。

由于ABS易于吸水,成型前应进行充分的干燥,干燥至水分含量<0.3%。

干燥条件:真空度为9.3×105MPa,烘箱温度为70度-80度左右。

料层厚度<25mm,干燥时间8h-12h。

⑵注射过程。

塑料在注射机料筒内经过加热、塑化达到流动状态后,由模具的浇注系统进入模具型腔成型,其过程可以分为充模、压实、保压、倒流和冷却5个阶段。

⑶塑件的后处理。

采用调湿处理,其热处理条件查参考文献《中国模具设计大典》中的表8.7-10有处理介质为油;处理温度为120℃;处理时间为15min。

电器外壳注塑模设计(有cad图)

电器外壳注塑模设计摘要如今,模具设计与制造是一种非常有前景的行业。

中国模具企业一般都是中小型企业,模具加工技术相对发达国家还有很大的差距。

学习模具专业的大学生,不仅仅要学习模具的先进技术,也要学习先进的模具管理技术。

中国模具现在还极度缺乏高素质的人才,正是这个因素阻碍了中国模具质量的提升。

模具是制造业的重要工艺基础,在我国模具制造属于专用设备制造业.该篇论文是对一外壳塑件的模具设计。

根据塑件的结构,选用了两侧带有斜顶机构的两板模,运用机动完成塑件的顶出,采用侧浇口完成进料。

在整个设计过程中,查阅了大量的参考资料,深入分析设计内容,包括运用Proe软件对产品进行壁厚和拔模斜度的分析。

塑件成型工艺性分析;拟定模具结构形式。

注射机型号的确定;浇注系统形式和浇口的设计;成型零件的结构设计和计算;模架的确定和标准件的选用;合模导向机构的设计;脱模推出机构的设计;斜顶机构的设计;冷却系统的设计。

通过该外壳塑料模具的设计使自己对塑料模具的设计流程有了更深一层次的认识,进一步体会到如 Proe, Moldflow,emx,Autocad等软件在模具各阶段设计过程中所扮演的角色和带来的便利,也深刻的体会到强大的CAD软件在缩短模具设计、生产周期、降低成本方面起了不可或缺的作用。

虽然CAD设计软件拥有强大的分析处理功能,但也要有扎实的理论基础和实际经验才能将其发挥到极至。

关键词:拔模斜度;浇注系统;斜顶机构;合模导向机构ABSTRACTNowdays , Mold design and manufacture is becoming a promising industry. The truth is there are still a lot of small factories in China. Compared with the developed country, the technology of mold design and manufacture is still far behind the developed country. As a graduate whose major is Mold design and Manufacture, I think we not only need to learn some advanced technology, we also need to learn some advanced experience. In China, a lot of high quality workers are needed. This is the main reason why mold technology is not highly promoted in China.The mold is the manufacturing industry important craft foundation, in our country, the mold manufacture belongs to the special purpose equipment manufacturing industry. According to the structure of the plastical piece chose to use the two plates mold with two sidecores. make use of inclined lead pillar completion side core-pulling of the plasticalpiece and adopt side gate completion injection .Checked a great deal of reference in the whole design process, thorough analysis the design contents, include usage Proe software to carry on wallthinckness and draft analysis for the product。

电器盖注塑模课程设计

电器盖注塑模课程设计一、课程目标知识目标:1. 让学生掌握电器盖注塑模具的基本结构及其工作原理;2. 使学生了解并掌握注塑成型工艺参数的设定方法;3. 引导学生掌握模具设计的基本流程和注意事项。

技能目标:1. 培养学生运用CAD软件进行电器盖注塑模具设计的能力;2. 提高学生运用CAE软件对注塑成型过程进行模拟分析的能力;3. 培养学生具备解决实际注塑成型过程中问题的能力。

情感态度价值观目标:1. 培养学生对模具设计与制造的兴趣和热情,提高学生的专业认同感;2. 培养学生严谨的工作态度和团队合作精神,增强学生的责任心;3. 引导学生关注模具行业的发展,激发学生的创新意识和环保意识。

课程性质:本课程为实践性较强的专业课,旨在培养学生具备电器盖注塑模具设计、制造及分析的能力。

学生特点:学生具备一定的模具基础知识,具有较强的学习兴趣和动手能力,但实际操作经验不足。

教学要求:结合课程性质和学生特点,采用理论教学与实践教学相结合的方式,注重培养学生的实际操作能力和解决问题的能力。

通过课程学习,使学生达到预定的学习成果。

二、教学内容1. 电器盖注塑模具结构及工作原理:- 模具的组成及各部分功能;- 注塑成型过程及其原理;- 模具动作原理及设计要点。

2. 注塑成型工艺参数设定:- 注塑机类型及选择;- 常用注塑工艺参数及其影响;- 工艺参数优化方法。

3. 模具设计基本流程:- 产品分析及模具类型选择;- 模具结构设计;- 模具零件设计及材料选择;- 模具冷却和排气系统设计。

4. CAD软件在模具设计中的应用:- 软件操作基础;- 二维制图与三维建模;- 模具组件装配及运动仿真。

5. CAE软件在注塑成型分析中的应用:- 注塑成型过程模拟;- 常见缺陷分析及解决方案;- 工艺参数优化指导。

6. 实践教学环节:- 模具拆装及结构分析;- 模具设计及制造;- 注塑成型实验操作。

教学内容安排与进度:- 第1周:电器盖注塑模具结构及工作原理;- 第2周:注塑成型工艺参数设定;- 第3周:模具设计基本流程;- 第4周:CAD软件在模具设计中的应用;- 第5周:CAE软件在注塑成型分析中的应用;- 第6周:实践教学环节。

开关外壳的注塑模设计

JIANGXI AGRICULTURAL UNIVERSITY 本科毕业论文(设计)题目:开关外壳的注塑模设计学院:姓名:学号:专业:年级:指导教师二0一四年五月摘要本设计是开关外壳的注射成型设计,主要是通过对塑件的分析,设计合理的型芯、型腔以及模架,然后整个结构能够满足模具生产要求的一个设计。

本装置主要包括模具的浇注系统的设计、成型零部件的设计、结构零部件的设计以及推出机构的设计。

因为所要设计的开关外壳在侧面是有孔的,所以要增加一个侧抽芯的机构。

要保证塑件的质量和技术要求,要对温度调节系统进行设计。

因为开关外壳的表面要求光滑,不能出现痕迹,所以脚铐的形式选择为潜伏式浇口,由于塑件本身的体积比较小,所以设计成一模四腔的机构,可以提高产品的经济性能,侧抽芯采用斜导柱与滑块的方法,可以有效的进行操作。

通过各个机构的配合,来完成对整个塑件的加工。

关键词:塑件注射成型侧抽芯AbstractThis design is a switch housing injection molding design, mainly through the plastic parts of the analysis, design rational core, cavity and the mold, then the entire structure to meet the requirements of a well-designed mold.This device includes the design of the mold gating system design, design molded parts, structural components design and launch mechanism. Because of the design of the switch housing to the side there is a hole, so to add a side core pulling institution. To ensure the quality and technical requirements of plastic parts to be designed for temperature control system.Because the smooth surface of the switch housing requirements, can not appear trace, so the choice of the form of irons submarine gate, plastic parts due to the volume itself is relatively small, so designed as a four-cavity mold agencies can improve economic performance, side Pulling the slider with oblique pillar method can effectively operate. By incorporating the various agencies to complete the whole process of plastic parts.Keywords: plastic;injection molding;core-pulling目录摘要 (I)Abstract (II)1 塑件的工艺分析 (1)1.1 材料性能 (1)1.2 结构工艺性分析 (1)1.3 ABS成型条件 (1)2 成型设备的选择 (2)2.1 计算塑件的体积 (2)2.2 注塑机的初步选择 (2)3 分型面的选择和浇注系统 (4)3.1 型腔数量与排列方式 (4)3.1.1 按注射机的最大注射量确定型腔的数目 (4)3.1.2 塑件在模具中的位置 (4)3.2 分型面的选择与浇注系统 (4)3.2.1 分型面及其选择 (4)3.2.2 浇注系统的设计 (5)3.2.3 主流道的设计 (5)3.2.4 分流道的设计 (6)3.2.5 浇口的设计 (6)3.2.6 冷料穴和拉料杆的设计 (6)3.2.7 排气系统的设计 (7)4 成型零部件的设计 (8)4.1 凸凹模的结构设计 (8)4.2 成型零部件工作尺寸的计算 (8)4.3 成型零部件的强度和刚度计算 (10)5 结构零部件设计 (11)5.1 支撑零部件的设计 (12)5.2 合模导向机构设计 (12)6 推出机构设计 (13)6.1 推出机构的结构组成 (13)6.2 推出机构的设计要求 (13)6.3 确定推出机构的类型 (13)6.4 推出机构的导向与复位 (14)7 侧向分型与抽芯机构 (15)7.1 抽芯距的确定 (15)7.2 斜导柱侧向分型与抽芯机构 (15)7.2.1 斜导柱的设计 (15)7.2.2 侧滑块的设计 (16)7.2.3 导滑槽设计 (16)7.2.4 楔紧块的设计 (16)7.2.5 侧滑块定位装置的设计 (16)8 温度调节系统的设计 (17)8.1 温度对模具影响 (17)8.2 冷却系统的结构 (17)9 模具整体设计 (17)9.1 标准模架的设计 (18)9.2 模具厚度校核 (19)总结 (20)参考文献 ...................................................................................................... 错误!未定义书签。

电器外壳塑料模设计

电器外壳塑料模设计一、引言随着现代化生产和生活方式的普及,电器已经成为人们日常生活中不可或缺的一部分。

电器的外观设计是吸引用户的重要因素之一。

在这个过程中,电器外壳塑料模设计显得尤为重要。

本文将重点探讨电器外壳塑料模设计对产品质量和用户体验的影响,同时简单介绍电器塑料模设计的流程。

二、电器外壳塑料模设计对产品质量的影响1.保护电器内部部件电器外壳可起到保护电器内部部件的作用。

电器外壳应具备防尘、防水、防震等功能,以防止脏物、水分或震动对电器内部电路等部件的损伤。

通过电器外壳塑料模设计,可以为产品增加必要的防护措施,保证产品的长期使用及稳定性。

2.提高产品品质电器外壳的质量与产品品质密切相关。

塑料模设计可以通过工艺、材质、制作工艺等多方面进行优化,从而提高产品的品质。

优秀的外壳设计可以确保产品的稳定运行,减少电器损坏的发生,从而提升产品的品质并减少售后维修。

3.增强产品美观度外壳设计对用户的体验也很重要。

电器外壳应该美观大方、易于清洁,并应符合用户的审美需求。

通过优秀的外壳设计,可以让电器更加美观,使用户感受到一种使用的悦爽感,从而提高消费者的购买欲望。

三、电器外壳塑料模设计流程电器外壳塑料模设计是一个复杂的过程。

一般来说,电器外壳塑料模设计应该经历以下几个步骤:1.确定需求在进行外壳设计之前,需要先明确所需外壳的规格尺寸、功能、外观等性质。

还要对市场以及目标用户群的需求进行深入分析和研究,以便更好地满足用户需要。

2.制定设计方案确定需求之后,需要依据需要寻找设计方案。

需要考虑的因素包括外观、复杂度、功能、成本、生产难度、材质等。

3.设计图纸设计图纸是整个塑料模设计的重要部分,是将设计方案转换为实际制作流程的基础。

除图纸外,还需要进行计算模拟,确定问题并进行修正。

4.制作模具一旦设计好电器外壳图纸,就需要进行模具研制,根据电器外壳的规格尺寸、形状、材料等进行设计制造,并与设计图纸进行核对。

5.样品制作和检测模具制作完成后,就可以进行样品制作,通过样品制作验证设计的正确性和模具的可行性。

家用电器外壳的注塑成型工艺分析与模具设计

家用电器外壳的注塑成型工艺分析与模具设计背景随着家电产品的不断更新换代,外壳设计越来越考究,所以家用电器外壳的制作工艺也在不断的优化。

注塑成型是目前家用电器外壳制作中应用最广泛的一种工艺,因此对注塑成型工艺的分析和模具设计显得尤为重要。

工艺分析注塑成型的原理是利用注塑机将加热熔融的塑料通过射嘴喷射到模具中,随后快速冷却成型。

家用电器外壳制作工艺要考虑参数调整和制造材料的选择。

参数调整1. 温度调整:温度会影响塑料的熔化、流动和固化速度等,工作温度要依据塑料种类进行调整。

2. 压力调整:注塑成型时需要对模具施加一定压力,压力过大或过小都会影响成型效果。

3. 注塑时间:注塑时间需要根据模具的制作要求来调整。

制造材料的选择1. 家电外壳通常采用ABS或PC等高性能塑料制作,这些材料的性能要与产品要求相匹配。

模具设计模具设计是注塑成型过程中非常重要的一环,一个好的模具设计直接影响着产品质量和效率。

模具结构1. 分模式:常见的分模式有单动、双动和侧向动等,选择不同的分模结构要根据产品形状和工艺要求进行。

2. 浇道设计:浇道的设计要符合塑料充模的要求,同时不影响产品的外观。

3. 冷却系统:要设计一套合理的冷却系统以保证产品能够迅速有效地冷却固化。

注意事项1. 模具尺寸要与注塑成型机相匹配。

2. 模具加工精度要高,确保产品尺寸稳定。

3. 模具表面硬度要高,并进行光洁度处理。

总结通过对家用电器外壳注塑成型工艺的分析和模具设计,我们可以制作出高质量、高精度的产品。

注塑成型技术仍在不断发展,我们有理由相信未来注塑成型技术会更加优化和完善。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题任务书系:专业:指导教师学生姓名课题名称电器外壳注塑模设计内容及任务设计内容:根据所给的题目及原始数据,设计出一套注塑模。

内容包括:该塑料零件注射成型方案设计;模具结构设计;非标模具零件设计;成型零件制造工艺编制。

设计原始数据如下:1、Pro/E零件图,AUTOCAD图,实物图1在电器外壳实体图2、塑件尺寸公差按SJ1372-78,3级(参见塑料模设计资料一,表6-6),孔类尺寸为正公差,轴类尺寸为负公差3、角度公差±0.5º4、塑胶件表面光亮无划伤痕迹5、生产批量为大批大量。

设计任务:学生在指导教师指导下独立完成给定的注塑模设计任务,进行调查研究,选定合理的设计方案,进行必要的试验、测试和研究工作,正确绘制工程设计图纸,编写符合要求的设计说明书,翻译与题目有关的外文资料。

学生在设计工作中,应综合运用多学科的理论、知识与技能,分析与解决给定的工程设计问题。

要力争做到设计内容的科学性、设计思想的新颖性、设计表述的规范性和设计过程的综合性。

拟达到的要求或技术指标1.设计总要求:(1)、尽量选用标准模架。

(2)、保证规定的生产率和高质量的塑胶制品的同时,力求模具成本低、寿命长。

(3)、设计的塑料模必须保证操作维护安全、方便,与注射机能够匹配。

(4)、在能够生产出性能、特性、质量符合要求的前提下,尽量降低制品后加工成本。

(5)、便于搬运、安装、紧固到注射机上,并且方便、可靠。

(6)、保证模具强度前提下,注意外形美观,各部分比例协调。

2、设计图纸模具总装图一张、动、定模板、凸模、凹模、定位圈、浇口套、型芯等所有非标准零件图及电子文件(即*.doc/*.dwg/*.prt/*.asm文件,其中至少要有一张1号以上计算机绘图);至少有折合1号图幅以上的图纸用手工绘制。

图幅总量不少于3张零号图纸。

3、设计说明书(要求不少于1.2万字,35页以上)(1)、资料数据充分,并标明数据出处。

(2)、计算过程详细、完全。

(3)、公式的字母含义应标明,有时还应标注公式的出处。

(4)、内容条理清楚,按步骤书写。

(5)、说明书要求用计算机打印出来。

(6)其他要求:写出不少于400字的中文摘要;至少翻译一篇本专业外文文献(10000个以上印刷符号),并附译文;查阅到10篇以上与题目相关的文献。

4、整个设计资料包括:全套图纸、设计计算说明书、设计任务书、设计笔记、毕业实习及毕业设计体会。

5、自选两个重要模具成型零件,编制加工工艺过程卡;编制型腔的数控加工程序。

6、编制模塑成型工艺卡。

进度安排起止日期工作内容备注第1--4周第5周第6周第7周第8--11周第12周第13--14周第15--16周第17--18周1、毕业设计调研;2、熟悉设计任务书的具体内容,准备相关的参考资料;3、完成塑料件的设计及绘图工作;4、确定模具的设计方案;5、绘制模具装配图及零件图6、编制模具的装配工艺及主要零件的加工工艺7、编制模具成型零件加工工艺过程卡;编制型腔的数控加工程序;编制模塑成型工艺卡8、写设计说明书,翻译英文资料,做好毕业答辩的准备工作。

9、毕业答辩主要参考资料1、国家标准总局编。

《塑料模国家标准》中国标准出版社,19992、陈万林编著《塑料模具设计与制作教程》北京希望电子出版社,20003、黄健求编《模具制造》机械工业出版社,20014、黄毅宏编《模具制造工艺学》机械工业出版社,19965、王孝培编《塑料成型工艺及模具简明手册》机械工业出版社,20006、陈晓华、王秀英编《典型零件模具图册》机械工业出版社,20017、翁其金编《塑料模塑工艺与塑料模设计》机械工业出版社,19998、塑料模具技术手册编委会《塑料模具技术手册》机械工业出版社,19979、孙凤勤编《冲压与塑压设备》机械工业出版社,199710、黄锐编《塑料工程手册》机械工业出版社,200011、屈华昌编《塑料成型工艺与模具设计》机械工业出版社,199512、甄瑞麟编《模具制造工艺学》清华大学出版社,2005教研室意见年月日系主管领导意见年月日开题报告题目电器外壳注塑模设计学生姓名班级学号专业一、选题的目的和意义:塑料制品在日常社会中得到广泛利用,模具技术己成为衡量一个国家产品制造水平的重要标志之一。

国内注塑模在质与量上都有了较快的发展。

但是与国外的先进技术相比,我国还有大部分企业仍然处于需要技术改造、技术创新、提高产品质量、加强现代化管理以及体制转轨的关键时期。

关于全国塑料加工业区域分布,珠三角、长三角的塑料制品加工业位居前列,浙江、江苏和广东塑料模具产值在全国模具总产值中的比例也占到70%。

现在,这3个省份的不少企业已意识到塑模业的无限商机,正积极组织模具产品的开发制造。

塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用。

塑料制品成形的方法虽然很多,但最主要的方法是注塑成形,世界塑料模具市场中塑料成形模具产量中约半数是注塑模具。

目前,我国模具生产厂点约有3万多家,从业人数80多万人。

2005年模具出口7.4亿美元,比2004年的4.9亿美元增长约50%,均居世界前列。

2006年,我国塑料模具总产值约300多亿元人民币,其中出口额约58亿元人民币。

除自产自用外,市场销售方面,2006年中国塑料模具总需求约为313亿元人民币,国产模具总供给约为230亿元人民币,市场满足率为73.5%。

在我国,广东、上海、浙江、江苏、安徽是主要生产中心。

广东占我国模具总产量的四成,注塑模具比例进一步上升,热流道模具和气辅模具水平进一步提高。

注塑模具在量和质方面都有较快的发展,我国最大的注塑模具单套重量己超过50吨,最精密的注塑模具精度己达到2微米。

制件精度很高的小模数齿轮模具及达到高光学要求的车灯模具等也已能生产,多腔塑料模具已能生产一模7800腔的塑封模,高速模具方面已能生产挤出速度达6m/min以上的高速塑料异型材挤出模具及主型材双腔共挤、双色共挤、软硬共挤、后共挤、再生料共挤出和低发泡钢塑共挤等各种模具。

在CAD/CAM技术得到普及的同时,CAE技术应用越来越广,以CAD/CAM/CAE 一体化得到发展,模具新结构、新品种、新工艺、新材料的创新成果不断涌现,特别是汽车、家电等工业快速发展,使得注塑模的发展迅猛。

基于现状并结合本学校教学特色,选用电器外壳注塑模设计作为我这次毕业设计的题目。

二、国内外研究综述:注塑模具在量和质方面都有较快的发展,我国最大的注塑模具单套重量己超过50吨,最精密的注塑模具精度己达到2微米。

制件精度很高的小模数齿轮模具及达到高光学要求的车灯模具等也已能生产,多腔塑料模具已能生产一模7800腔的塑封模,高速模具方面已能生产挤出速度达6m/min以上的高速塑料异型材挤出模具及主型材双腔共挤、双色共挤、软硬共挤、后共挤、再生料共挤出和低发泡钢塑共挤等各种模具。

在CAD/CAM技术得到普及的同时,CAE技术应用越来越广,以CAD/CAM/CAE一体化得到发展,模具新结构、新品种、新工艺、新材料的创新成果不断涌现,特别是汽车、家电等工业快速发展,使得注塑模的发展迅猛。

整体来看我国塑料模具无论是在数量上,还是在质量、技术和能力等方面都有了很大进步,但与国民经济发展的需求、世界先进水平相比,差距仍很大。

一些大型、精密、复杂、长寿命的中高档塑料模具每年仍需大量进口。

在总量供不应求的同时,一些低档塑料模具却供过于求,市场竞争激烈,还有一些技术含量不太高的中档塑料模具也有供过于求的趋势。

分析:未来我国注塑模行业的发展趋势据业内人士分析,未来国内外注塑模发展趋势包括4个方面:1、大力提高注塑模开发能力。

将开发工作尽量往前推,直至介入到模具用户的产品开发中去,甚至在尚无明确用户对象之前进行开发,变被动为主动。

目前,电视机和显示器外壳、空调器外壳、摩托车塑件等已采用这种方法,手机和电话机模具开发也已开始尝试。

这种做法打破了长期以来模具厂只能等有了合同,才能根据用户要求进行模具设计的被动局面。

2、注塑模具从依靠钳工技艺转变为依靠现代技术。

随着模具企业设计和加工水平的提高,注塑模具的制造正在从过去主要依靠钳工的技艺转变为主要依靠技术。

这不仅是生产手段的转变,也是生产方式的转变和观念的上升。

这一趋势使得模具的标准化程度不断提高,模具精度越来越高,生产周期越来越短,钳工比例越来越低,最终促进了模具工业整体水平不断提高。

目前我国已有10多个国家级高新技术企业,约200个省市级高新技术企业。

与此趋势相适应,生产模具的主要骨干力量从技艺型人才逐渐转变为技术型人才是必然要求。

3、模具生产正在向信息化迅速发展。

在信息社会中,作为一个高水平的现代模具企业,单单只是CAD/CAM的应用已远远不够。

目前许多企业已经采用了CAE、CAT、PDM、CAPP、KBE、KBS、RE、CIMS、ERP等技术及其它先进制造技术和虚拟网络技术等,这些都是信息化的表现。

向信息化方向发展这一趋向已成为行业共识。

4、注塑模向更广的范围发展。

随着人类社会的不断进步,模具必然会向更广泛的领域和更高水平发展。

现在,能把握机遇、开拓市场,不断发现新的增长点的模具企业和能生产高技术含量模具企业的业务很是红火,利润水平和职工收入都很好。

因此,模具企业应把握这个趋向,不断提高综合素质和国际竞争力。

随着市场的发展,塑料新材料及多样化成型方式今后必然会不断发展,因此对模具的要求也越来越高。

为了满足市场需要,未来的塑料模具无论是品种、结构、性能还是加工都必将有较快发展。

超大型、超精密、长寿命、高效模具;多种材质、多种颜色、多层多腔、多种成型方法一体化的模具将得到发展。

更高性能及满足特殊用途的模具新材料将会不断发展,随之将产生一些特殊的、更为先进的加工方法。

各种模具型腔表面处理技术,如涂覆、修补、研磨和抛光等新工艺也会不断得到发展。

三、毕业设计(论文)所用的主要技术与方法:随着计算机技术的发展,注塑模的设计方法已经由传统的手工绘图设计逐步向计算机辅助设计(CAD)方向发展,给注塑模生产带来了深刻的变革。

此次毕业设计题目主要是基于AutoCAD的技术与方法进行设计。

1、调研电器外壳注塑模的造型结构特征及对注塑零件的工艺性分析。

2、注塑工艺的总体方案的分析和确定,然后进行排样设计和工艺计算。

3、进行模具关键结构的方案设计,制定初步模具关键结构设计方案,绘制产品草图。

4、进行电器外壳注塑模结构设计,绘制正规电器外壳注塑模零件设计图纸。

5、选择合理的注塑设备,并对设备进行校核。

6、编制模具中主要零件的制造工艺方案和加工方法。

7、撰写设计说明书,所有设计文档、资料的整理、收尾、答辩。

四、主要参考文献及资料获得情况1、国家标准总局编。

《塑料模国家标准》中国标准出版社19992、陈万林编著《塑料模具设计与制作教程》北京希望电子出版社20003、黄健求编《模具制造》机械工业出版社20014、黄毅宏编《模具制造工艺学》机械工业出版社19965、王孝培编《塑料成型工艺及模具简明手册》机械工业出版社20006、陈晓华、王秀英编《典型零件模具图册》机械工业出版社20017、翁其金编《塑料模塑工艺与塑料模设计》机械工业出版社19998、塑料模具技术手册编委会《塑料模具技术手册》机械工业出版社19979、孙凤勤编《冲压与塑压设备》机械工业出版社199710、黄锐编《塑料工程手册》机械工业出版社200011、屈华昌编《塑料成型工艺与模具设计》机械工业出版社199512、甄瑞麟编《模具制造工艺学》清华大学出版社2005五、毕业设计(论文)进度安排(按周说明)第5-6周收集并整理相关资料第7-8周研究资料、编写开题报告第9-10周完成毕业设计论文的初稿第11-12周根据指导教师意见,修改和完善论文第13-14周进一步完善论文,定稿并装订成册第15-17周准备毕业答辩,提交论文指导教师批阅意见指导教师(签名):年月日答辩资格审查表题目电器外壳注塑模设计学生姓名学号专业指导教师内容综述:本次毕业设计,是我进大学以来花费我时间最多的设计,也是我收获最多的设计。