汽车设计-车身前副车架安装点设计规范模板

副车架总成技术条件

副车架总成技术条件副车架总成技术条件1 范围本标准规定了汽车车架的技术要求、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于非承载车身的轻型汽车车架。

2 规范性引用标准下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单 ( 不包括勘误的内容 ) 或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1730 漆膜硬度测定法摆杆阻尼试验GB/T 1731 漆膜柔性测定法GB/T 1732 漆膜耐冲击测定法GB/T 3323 金属熔化焊焊接接头射线照相GB/T 9286 色漆和清漆漆膜的划格试验QC/T 518 汽车用螺纹紧固件紧固力矩GB/T 13452.2 — 2008 色漆和清漆漆膜厚度的测定QC/T 484-1999 汽车油漆涂层3 技术要求3.1 一般要求3.1.1 车架应符合本标准的要求,并按经规定程序批准的产品图样和设计文件制造。

3.1.2 组成车架总成的各零件应为检验合格的零件。

3.2 外观要求3.2.1 车架表面不应有影响外观的裂纹和使用性能、尖角和毛刺等缺陷。

3.2.2 冲压件不应有影响外观裂纹和使用性能的皱褶等缺陷。

3.2.3 焊缝平整光滑,不允许有裂纹、气孔、夹渣、咬边等缺陷。

3.2.4 漆膜应平整光滑,不允许有漏底、起皱、划碰伤等缺陷。

3.3 装配要求3.3.1 各零部件应装配完整 , 无错装、漏装现象。

3.3.2 下臂轴套与车架压装配合要求:轴套凸缘与车架下臂套管X 向间隙 3/4 圆周≤ 0.1 ,1/4 圆周≤ 0.5 。

3.3.3 下臂轴套与车架之间的拉拖力≥ 15kN( 暂定 ) 。

3.3.4 螺纹紧固件紧固力矩符合 QC/T 518 的规定。

3.4 尺寸的要求3.4.1 各安装点尺寸符合设计要求,其中前悬架各安装点尺寸、车身悬置各安装点尺寸、后悬架各安装点尺寸及动力总成各安装点尺寸的重要度应为 B 级。

车架的改造与副车架的设计

车架的改装主车架是汽车底盘上各总成及专用工作装置安装的基础,改装时受到的影响最大,因此,要特别引起注意。

主车架是受载荷很大的部件,除承受整车静载荷外,还要受到车辆行驶时的动载荷,为了保持主车架的强度和刚度,原则上不允许在主车架纵梁上钻孔和焊接,应尽量使用车架上原有的孔。

如果安装专用设备或其它附件,不得不在车架上钻孔或焊接时.应避免在高应力区钻孔或焊接。

主车架纵梁的高应力区在轴距之间纵梁的下冀面和后悬的上冀面处。

因为这些部位纵梁应力较大,钻孔容易产生应力集中。

对于主车架纵梁高应力区以外的其余地方需要钻孔或焊接时,应注意以下事项:1)尽量减小孔径,增加孔间距离,对钻孔的位置和孔径规范,应满足图和表的要求。

主车架钻孔的孔径和孔间距2)在纵梁翼面高应力区外的其它部位钻孔,只能在中心处钻一个孔,如图所示。

3)在纵梁的边、角区域亦禁止钻孔或焊接,所示的区域即为不允许钻孔和焊接加的部位。

因为在这些部位进行钻孔或焊接,极易引起车架早期开裂。

主车架纵梁禁止钻孔区主车架纵梁禁止焊接区4)严禁将车架纵梁或横梁的男面加工成缺口形状。

本课题中由于主车架与副车架之间的连接选用止推连接板形式,故主车架不用考虑钻孔,只需考虑焊接的位置得当。

主车架的加长设计因专用汽车法布置的需要,对主车架有时要进行加长。

例如厢式零担货物运输车和轻泡货物运输车,若用普通汽车底盘改装.则需要将轴距加大,改装长货厢来提高运输效率,此时要将车架在其中部断开后再加长。

也有将车架后悬部分加长的改装设计。

车架加长部分应尽量采用与原车架纵梁尺寸规格一样、性能相同的材料。

车架的加长部分与车架的连接一般采用焊接。

首先在纵梁腹板处,按与纵梁轴线成夹角45。

或90。

的方向把纵梁断开,然后把切口断面加工成坡口形状,如图3-4所示。

最后将加部分与车架纵梁对接起来。

为了获得v型焊缝对接接头的最佳强度,防止焊缝起点出现焊接缺陷,应朱用引弧焊法或退弧焊法。

焊接时应根据纵梁的材料选择合适的焊条型号、直径及焊接规范。

前副车架设计

前副车架设计1. 引言在汽车工程中,副车架是指承载车身和连接前后悬挂系统的结构组成部分。

其中前副车架作为汽车前部的主要支撑和连接部件,承担着重要的作用。

本文将对前副车架的设计进行详细介绍,包括设计要点、材料选择、结构设计等。

2. 设计要点前副车架设计的目标是实现良好的刚度和强度,同时尽可能减轻重量,以提高汽车的操控性和燃油经济性。

下面是前副车架设计的几个重要要点:1.刚度和强度:前副车架需要具有足够的刚度和强度,以承受前部悬挂系统产生的力和扭矩。

这一点可以通过合理的结构设计和材料选择来实现。

2.重量优化:前副车架的重量对整车的性能有直接影响。

因此,在设计过程中应尽可能采用轻量化的设计方案,包括减少材料使用量、优化结构布局等。

3.安全性:前副车架需要具有良好的安全性能,能够在碰撞事故中吸收和转移能量,保护车辆乘员的生命安全。

3. 材料选择前副车架一般采用高强度钢材作为主要材料,具有良好的强度和刚度特性。

同时,为了实现重量优化,也可以考虑使用铝合金等轻质材料。

具体材料选择应根据车辆的使用环境、预算等因素进行综合考虑。

4. 结构设计前副车架的结构设计是保证刚度、强度和重量优化的关键。

下面是一些常见的结构设计方法:•框架结构:框架结构是一种常见的前副车架设计方案,可以提供较高的刚度和强度。

在设计过程中,可以通过优化框架横截面形状和尺寸,以及增加加强筋等方式来提高结构性能。

•悬挂连接:前副车架需要与前悬挂系统进行连接,以承受悬挂系统产生的力和扭矩。

悬挂连接部分的设计应保证连接强度和刚度,并考虑减少疲劳损伤。

•碰撞安全设计:前副车架在碰撞事故中起到保护车辆乘员的作用。

为了提高碰撞安全性能,可以在前副车架的设计中考虑使用可控变形结构、吸能材料等。

5. 进一步研究和发展方向随着汽车技术的不断发展,前副车架的设计也在不断创新和优化。

以下是一些可能的进一步研究和发展方向:•复合材料应用:复合材料具有高强度、轻量化和抗腐蚀等优点,可以考虑将其应用于前副车架的设计中,以进一步减轻重量。

副车架SE分析标准

副车架分析标准1.工具可达性1.1电池或气动工具操作空间是否满足(气动工具、电池工具与周围零部件间隙至少7mm;套筒与周围零部件间隙至少2mm);1.2 针对共线生产,工具是否可通用;2.装配工艺可行性2.1装配工具不得与工装、AGV(或RGV)干涉,托盘可开避让孔,满足工具的使用2.2副车架总成安装标准件增加导向结构3.产品结构合理性3.1车型后副车架由副车架上板、副车架下板、后副车架安装套管组成。

3.2车架安装孔的最终尺寸取决于套管、上下两层钣金的安装孔尺寸的最小值3.3副车架与车身、工装有左右两个定位孔,右侧为主定位孔直径15mm,左侧为长圆孔15mm×19mm。

车身存在相应配合的定位孔,内、外层钣金孔径相同。

定位孔的深度满足定位销深度的要求。

3.4四个安装孔的尺寸,主定位位于工装主定位孔附近,主定位直径16mm,同侧为Y向的长圆孔16mm×18mm,前侧为直径18mm的大圆孔。

安装标准件型号为M14,安装力矩为210±20N·m安装孔的制定需综合考虑各个安装点的位置公差(白车身测量点报告中体现),经过尺寸公差综合分析得出结构3.5前悬总成合装时,工装定位销优先悬置定位销10mm定位,车身需配合存在相应深度的孔径,定位销与车身底部5mm无干涉。

3.6后副车架安装套管组成表面有滚花结构,作用是防滑、防止异响3.7后副车架上板存在轻微起皱现象,经过验证,现对起皱区域加筋处理,消除起皱问题。

新3.8车身前副车架配合孔,采用螺母管和螺母两种形式:螺母管与两层钣金均有焊点,易于保证螺母管的垂直度。

无问题存在问题3.9前副车架安装点直接设计在车身纵梁,安装点处螺母采用凸焊工艺。

若安装点设计在支架处,由于焊接结构复杂,且由于公差累计不易保证安装点精度。

1、前副车架安装点处采用二保焊工艺,二保焊变形量不易控制,容易出现焊瘤,现场生产过程中需要对其进行打磨。

2、前副车架安装点设计在分总成上,还需要与纵梁进行焊接,增加焊接工序,由于公差累计会造成精度问题。

副车架设计规范-----------新能源汽车

为便于简化后期焊接工艺,外部安装套管类零部件设计过程中,一定要保证在上下颠倒焊接时可互换通用,一般需注意上下表面公差要求相同、两端倒角相同等,且凸出高度推荐大于6mm,套管与钣金件留有(0-0.5)mm间隙。

图1-15 某车型外部安装套管

4.12副车架平台化设计

副车架设计之初就应考虑需搭载此副车架的所有车型的平台化设计,前副车架主要考虑不同动力总成、两四驱、左右舵等因素影响,如某车型共搭载4款动力总成,在此基础上需同步开发两四驱、左右舵车型,在副车架设计过程中,需考虑满足所有动力总成的最大包络要求、右舵转向器、四驱分动器等零部件的安装要求。

4.3 副车架与车身安装点、定位点设计

副车架与车身安装点一般为4个或者6个,且左右两侧相互对称,,4个安装点设计位置一般位于副车架的4个边角处, 如图1-3、1-4、1-5所示,6个安装点设计方式相对4个安装点方案一般在下摆臂安装点之间采用焊接支架的形式增加2个对称的安装点,如图1、2所示,安装点设计完成后需进行装配可行性、可维修性校核,特别是位于下摆臂之间的副车架安装点,摆臂设计过程中应对其安装点进行避让,且此安装点装配可行性校核时需将下摆臂跳动到下极限状态进行校核,如图1-1所示。

动力学性能分析部

NC阶段

5

前后悬架系统疲劳分析

可靠性工程研究院

NC阶段

6

前后悬架系统焊点及焊缝疲劳分析

可靠性工程研究院

NC阶段

6.2 副车架CAE分析所需输入

1、副车架设计数模及悬架系统数据;

2、各钣金件材质明细清单;

3、悬架系统运动硬点列表;

4、悬架系统所有弹性元件(包括副车架衬套等)刚度曲线;

5、最新副车架数据相对上版数据具体变更点。

副车架设计作业指导书

副车架设计作业指导书编制: 日期:审核: 日期:批准: 日期:发布日期:年 月 日 实施日期:年 月 日前 言为使本公司副车架设计规范化,参考国内外汽车副车架设计的技术要求,结合本公司已经开发车型的经验,编制本汽车副车架设计指导书。

意在对本公司设计人员在副车架设计的过程中起到一种指导设计的作用,让副车架设计的员工有所依据,在设计的过程中少走些弯路,提高汽车副车架设计的效率和精度!本作业指导书将在本公司所有车型副车架开发设计中贯彻,并在实践中进一步提高完善。

本标准于2011年XX月XX日起实施。

本指导书由上海同捷科技股份有限公司第五研发中心底盘总布置分院提出。

本指导书由上海同捷科技股份有限公司第五研发中心底盘总布置分院负责归口管理。

本标准主要起草人:马显目录一 副车架概述 (4)1.1 副车架功能概述 (4)1.2副车架主要结构形式 (6)二 副车架设计流程 (9)2.1 副车架主要设计流程 (9)2.2 副车架设计要求 (11)2.3 相关设计标准 (13)三.副车架的设计过程 (13)3.1 设计输入及标杆对比分析 (14)3.2 副车架设计构想的确定 (19)3.3副车架总成结构设计。

(21)3.4 焊接流程确定、焊接定位关系确定及焊接总成公差尺寸保证 (24)3.5 因成型分析而进行的调整 (26)3.6 因CAE分析结果而对局部结构进行的调整 (26)3.7 因工艺及零部件平台化而进行的调整 (27)3.8技术文件的编制 (28)3.9输出内容检查项目 (31)四.试制装车及生产中经常出现的问题 (31)五 参考文献 (33)一 副车架概述副车架可以看成是前后车桥的骨架,是前后车桥的组成部分。

副车架并非完整的车架,只是支承前后车桥、悬挂的支架,使车桥、悬挂通过它再与“正车架”相连,习惯上称为“副车架”。

1.1 副车架功能概述从结构上讲,传统没有副车架的承载式车身悬挂系统是直接与车身钢板相连的,如下图所示,前后车桥的悬挂摇臂机构都为散件。

汽车前副车架轻量化设计

摘要: 对原前副车架结构和材料进行优化设计, 可以达到轻量化的效果。 将前副车架的钢材替换为铝合金材料 ZL114A, 并利

用 CATIA 三维建模软件对前副车架结构进行优化设计。 经优化, 前副车架质量由 17 kg 减少至 11 76 kg, 减重比例达 30 8%, 满

足设计要求。 使用 Nastran 软件对优化后的前副车架进行有限元分析, 结果表明新结构满足各种汽车行驶工况下的强度、 模态以及

刚度性能要求, 因此该轻量化设计方案可行, 在不影响前副车架正常使用的情况下减轻质量。

关键词: 前副车架; 轻量化; 结构优化; 有限元

中图分类号: U463 32

Lightweight Design for Front Subframe

SUN Zhiyuan , CHEN Yongzhong , PENG Hao1 , ZHAO Chaochen1 , LIU Yunbo1 , JI Longhui2 , CAI Cong2 , WU Jinglai1

subframe. After optimization, the weight of front subframe is reduced from 17 kg to 11 76 kg, the weight reduction ratio achieves 30 8%,

which satisfies the design requirement. Nastran software was used to analyze the new structure of frond frame. The results demonstrate that the

有良好的静态特性。

原前副车架如图 1 所示, 若只将前副车架的材料由钢替换

副车架设计说明书

摘要本文是对侧倾式自卸汽车副车架总成设计的简要说明。

本文首先对自卸车的设计特点以及国内外发展现状做了相关的概述,简要介绍了自卸汽车的历史跟发展前景。

文中通过对所给参数进行分析论证,对副车架纵梁的尺寸参数、材料选择,横梁的参数设计、材料选择,纵梁与横梁之间连接结构,举升机构在副车架上的安装方式进行了设计。

在设计副车架总成纵梁的的过程中,充分考虑了自卸汽车的经济性跟使用功能。

在其他部件的设计过程中,充分考虑了它们之间的相互配合,使它们能够协调工作。

所设计的副车架总成能够满足预期期望。

提供车厢、举升机构的安装位置,改善自卸汽车主车架的应力分布情况。

关键字:自卸汽车副车架总成,纵梁,横梁,连接结构安装位置,举升机构安装位置,设计ABSTRACTThat design specification is a simple explanation for the design of a subframe for a roll-type dump truck.In that design specification,a simple but clear view about the roll-type dump truck was given to help people understand the history of the roll-type dump truck better. To achieve that target,in this design specification,the deputy frame rails,the subframe beams,the connection of the deputy frame rails and the subframe beams,the installation location of lifting mechanism must be well designed.This subframe can achieve the expectation of the roll-type dump truck as that subframe also provide some place to install the lifting mechanism and the people expect,it also can make the roll-type dump truck have a better work situation. When design the subframe beams,the economic effect and the function was so on the others.Key words: subframe for a roll-type dump truck,deputy frame rails,subframe beams,location of connection,location of lifting mechanism,design目录第一章绪论.................................................. 错误!未定义书签。

汽车设计-车身前副车架安装点设计规范模板

汽车设计-车身前副车架安装点设计规范模板XXXX发布1 范围本规范规定了车身前副车架安装点设计要点及其判断标准等。

本规范适用于新开发的M1类和N1类汽车车身前副车架安装点设计。

2 规范性引用文件下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

《GB 11566-2009 乘用车外部凸出物》《GB/T19234-2003 乘用车尺寸代码》《GB/T 709-2006 热轧钢板和钢带的尺寸、外形、重量及允许偏差》《GB/T 710-2008 优质碳素结构钢热轧薄钢板和钢带》《GB/T4780-2000 汽车车身术语》《整车车身设计公差与装配尺寸链分析》《螺栓连接的装配质量控制》3 术语和定义3.1 车身结构3.1.1车身结构是各个零件的安装载体。

3.2 副车架3.2.1副车架最早的应用原因是可以降低发动机舱传递到驾驶室的振动和噪音。

副车架与车身的连接点就如同发动机悬置一样。

通常一个副车架总成需要由四个悬置点与车身连接,这样既能保证其连接刚度,又能有很好的震动隔绝效果。

副车架能分5级减小震动的传入,对副车架来说,在性能上主要目的是减小路面震动的传入,以及提高悬挂系统的连接刚度,因此装有副车架的车驾驶起来会感觉底盘非常扎实,非常紧凑。

而副车架悬置软硬度的设定也面临着像悬挂调校一样的一个不可规避的矛盾。

所以工程师们在设计和匹配副车架时通常会针对车型的定位和用途选择合适刚度的橡胶衬垫。

由于来自发动机和悬挂的一部分震动会先到达副车架然后再传到车身,经过副车架的衰减后振动噪声会有明显改善。

副车架发展到今天,可以简化多车型的研发步骤。

这是因为悬挂、稳定杆、转向机等底盘零件都可以预先安装在一起,形成一个所谓的超级模块,然后再一起安装到车身上。

3.3前副车架安装点3.3.1前副车架安装点指安装在车身的安装孔中心线与安装面下平面交点的位置(XYZ 坐标)及装配孔公称尺寸。

汽车设计-下车身重要安装硬点结构设计规范模板

汽车设计-下车身重要安装硬点结构设计规范模板XXXX发布下车身重要安装硬点结构设计规范1范围该规范适应于M1类车辆下车身重要安装硬点(动力总成装配硬点、悬架装配硬点、排气系统装配硬点)结构的设计。

主要介绍了汽车开发过程中下车身重要安装硬点的作用及在整车中的影响。

对下车身重要安装硬点在整车中的功能进行了概述,同时对下车身重要安装硬点设计要点作了描述。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

QCS 05 034-2015 前减震器座设计指南3术语和定义3.1动刚度是指计算结构在周期振荡载荷作用下对每一个计算频率的动响应,也称为频率响应。

4安装硬点及分布介绍下车身主要安装硬点有:发动机悬置安装点、副车架安装点、排气系统安装点、前减震器安装点等,其位置如图1所示。

11图1 下车身主要安装硬点位置5、功能介绍 5.1一般功能提供发动机、悬挂系统、排气系统等功能块的固定安装要求,起到连接底盘、动力总成与车身的作用。

5.2 特殊功能发动机的振动、轮胎的动不平衡和路面的不平所产生的振动、排气系统的振动等一切振源的振动,最终都是通过动力系统、悬挂系统、排气系统和车身的连接点,把振动的能量传入车身的,最终车身的振动转换为人感觉得到的振动和噪声。

连接点动刚度是室内怠速噪声与路面噪声的重要影响因素。

5.3性能要求考虑到安装硬点的一般功能,固定时需满足可靠耐久性。

考虑到本系统的特殊功能,还需要满足以下性能要求: a) 足够的强度能为动力总成、悬挂、排气系统提供足够的连接强度,以便操控良好。

因此关键部件通常采用高强度钢板。

需要通过CAE 计算满足强度要求。

b) NVH 性能满足动力总成悬置点、悬挂、排气连接点等的噪声、振动、平稳要求,需要通过CAE 计算满足动刚22355552233度性能要求。

副车架设计规范-----------新能源汽车

副车架与车身安装点一般为4个或者6个,且左右两侧相互对称,,4个安装点设计位置一般位于副车架的4个边角处, 如图1-3、1-4、1-5所示,6个安装点设计方式相对4个安装点方案一般在下摆臂安装点之间采用焊接支架的形式增加2个对称的安装点,如图1、2所示,安装点设计完成后需进行装配可行性、可维修性校核,特别是位于下摆臂之间的副车架安装点,摆臂设计过程中应对其安装点进行避让,且此安装点装配可行性校核时需将下摆臂跳动到下极限状态进行校核,如图1-1所示。

4、副车架结构设计

4.1 副车架基本形式的选择

根据设计车型前期的悬架形式定位,选择副车架的基本形式。为降低开发成本及风险,副车架设计基本分为2种情况,情况一为完全重新设计,基本形式在标杆车基础上进行重新设计,情况二为在现有平台基础上进行改款升级,一般形式与基础车型相同。

4.2 副车架的硬点的确定

副车架硬点包括安装硬点、定位硬点、运动硬点三种。

图1-6副车架转向器安装点(左舵上,右舵下)

4.7 后悬置安装点设计

后悬置安装点需根据同平台所有动力总成后悬置点位置进行居中选定,以保证副车架后悬置安装点的平台化;后悬置安装点主要承受来自后悬置的X向力,所以在结构设计过程中需注意将其X向力均匀传递至副车架整体后横梁总成,避免应力集中风险,如图1-7所示。后悬置安装点结构形式可归纳为2类,第一种结构为在后横梁本体上焊接安装支架,如图1-7所示,第二种结构为直接安装在后横梁上下板之间,中间采用支撑板加强,如图1-8所示。

XXXXXXX有限公司

副车架设计规范

编制:

校对:ห้องสมุดไป่ตู้

审核:

批准:

2017-09-15发布 2017-09-20实施

乘用车悬架系统-车身硬点设计

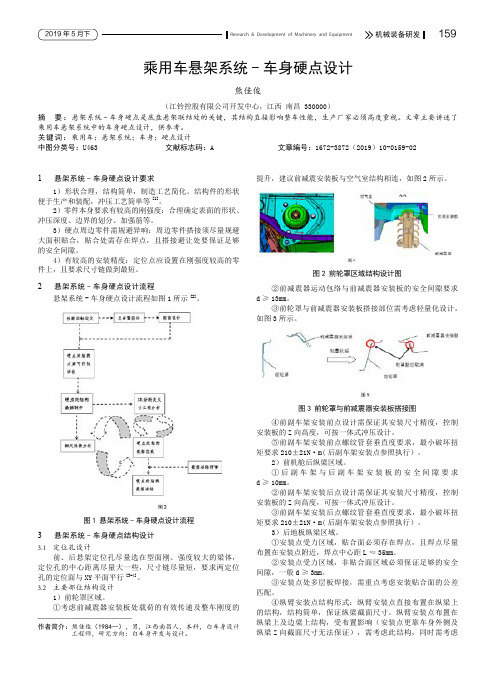

159机械装备研发Research & Development of Machinery and Equipment-车身硬点设计熊佳俊(江铃控股有限公司开发中心,江西 南昌 330000)摘 要:悬架系统-车身硬点是底盘悬架联结处的关键,其结构直接影响整车性能,生产厂家必须高度重视。

文章主要讲述了乘用车悬架系统中的车身硬点设计,供参考。

关键词:乘用车;悬架系统;车身;硬点设计中图分类号:U463 文献标志码:A 文章编号:1672-3872(2019)10-0159-02——————————————作者简介: 熊佳俊(1984—),男,江西南昌人,本科,白车身设计工程师,研究方向:白车身开发与设计。

1 悬架系统-车身硬点设计要求1)形状合理,结构简单,制造工艺简化。

结构件的形状便于生产和装配,冲压工艺简单等[1]。

2)零件本身要求有较高的刚强度:合理确定表面的形状、冲压深度、边界的划分、加强筋等。

3)硬点周边零件需规避异响:周边零件搭接须尽量规避大面积贴合,贴合处需存在焊点,且搭接避让处要保证足够的安全间隙。

4)有较高的安装精度:定位点应设置在刚强度较高的零件上,且要求尺寸链做到最短。

1所示[2]。

3 悬架系统-车身硬点结构设计3.1 定位孔设计前、后悬架定位孔尽量选在型面刚、强度较大的梁体,定位孔的中心距离尽量大一些,尺寸链尽量短,要求两定位孔的定位面与XY 平面平行[3-4]。

3.2 主要部位结构设计1)前轮罩区域。

①考虑前减震器安装板处载荷的有效传递及整车刚度的图1 悬架系统-车身硬点设计流程图2 前轮罩区域结构设计图图3 前轮罩与前减震器安装板搭接图提升,建议前减震安装板与空气室结构相连,如图2所示。

②前减震器运动包络与前减震器安装板的安全间隙要求d ≥13mm。

③前轮罩与前减震器安装板搭接部位需考虑轻量化设计,如图3所示。

④前副车架安装前点设计需保证其安装尺寸精度,控制安装板的Z 向高度,可按一体式冲压设计。

整车-36_副车架强度分析规范V1.0版

编号:LP-RD-RF-0036 文件密级:机密副车架强度分析规范V1.0编制:日期:编制日期审核/会签日期批准日期修订页编制/修订原因说明:首次编制原章节号现章节号修订内容说明备注编制/修订部门/人参加评审部门/人修订记录:版本号提出部门/人修订人审核人批准人实施日期备注目录1 简介 (2)1.1分析背景和目的 (2)1.2软硬件需求 (2)1.3分析数据参数需求 (2)1.4分析的时间节点 (2)2 模型前处理 (3)2.1模型准备 (3)2.2模型检查 (3)2.3模型处理 (3)2.4约束及载荷 (3)3 有限元分析步骤 (5)3.1 分析步设定 (5)3.2 分析文件输出 (6)4 分析结果处理及评价 (6)4.1分析结果查看 (6)4.2评价指标 (6)5 附录 (7)副车架强度分析规范1 简介1.1分析背景和目的副车架(Subframe)可以看成是前后车桥的骨架。

是前后车桥的组成部分。

副车架承载固定稳定杆、控制臂、动力总成后悬置支架、转向机等部件,这些部件在车辆行驶中均会对副车架产生相应的载荷。

副车架作为底盘关键的承载部件,其本身连接到车身的刚度、强度也需要足够大。

如果副车架在实际复杂路况的使用中与激励共振,对副车架强度耐久、操稳舒适性、NVH都会产生很大影响,避免上述问题,一般要求对副车架进行刚度分析,考察副车架刚度结果是否满足设计要求,本规范主要考察副车架强度耐久性能。

针对底盘元件强度耐久分析,需要提取汽车行驶过程中的一些典型工况(可分为强度工况、疲劳工况),借助多体动力学软件ADAMS仿真得到底盘元件每种工况下各个硬点在三个方向的力和力矩,以此作为输入,经NASTRAN、ABAQUS等有限元软件计算其强度,针对疲劳工况借助于疲劳分析软件nCode DesignLife计算疲劳工况下的损伤以及累计损伤。

1.2软硬件需求软件前处理:Altair Hypermesh;后处理:Altair Hyperview;求解器:abaqus、nastran、ncode;硬件前、后处理:HP或DELL工作站;求解:HP服务器、HP或DELL工作站。

副车架设计说明书

摘要本文是对侧倾式自卸汽车副车架总成设计的简要说明。

本文首先对自卸车的设计特点以及国内外发展现状做了相关的概述,简要介绍了自卸汽车的历史跟发展前景。

文中通过对所给参数进行分析论证,对副车架纵梁的尺寸参数、材料选择,横梁的参数设计、材料选择,纵梁与横梁之间连接结构,举升机构在副车架上的安装方式进行了设计。

在设计副车架总成纵梁的的过程中,充分考虑了自卸汽车的经济性跟使用功能。

在其他部件的设计过程中,充分考虑了它们之间的相互配合,使它们能够协调工作。

所设计的副车架总成能够满足预期期望。

提供车厢、举升机构的安装位置,改善自卸汽车主车架的应力分布情况。

关键字:自卸汽车副车架总成,纵梁,横梁,连接结构安装位置,举升机构安装位置,设计ABSTRACTThat design specification is a simple explanation for the design of a subframe for a roll-type dump truck.In that design specification,a simple but clear view about the roll-type dump truck was given to help people understand the history of the roll-type dump truck better. To achieve that target,in this design specification,the deputy frame rails,the subframe beams,the connection of the deputy frame rails and the subframe beams,the installation location of lifting mechanism must be well designed.This subframe can achieve the expectation of the roll-type dump truck as required.And that subframe also provide some place to install the lifting mechanism and the compartment.As people expect,it also can make the roll-type dump truck have a better work situation. When design the subframe beams,the economic effect and the function was considered.And so on the others.Key words: subframe for a roll-type dump truck,deputy frame rails,subframe beams,location of connection,location of lifting mechanism,design目录第一章绪论 (1)1.1 课题的研究背景、意义 (1)1.1.1、课题的研究背景 (1)1.1.2、课题的研究意义 (1)第二章副车架总体方案设计 (4)2.1副车架截面形状及尺寸的设计 (6)2.2副车架前端形状的设计 (7)2.3举升机构位置的设计 (8)2.4连接结构安装位置的选择 (9)2.5铰支座位置的设计 (11)2.6副车架在二类底盘上的布置 (11)第三章副车架及相关零部件结构设计 (13)3.1纵梁的设计 (13)3.1.1纵梁结构、材料设计 (13)3.1.1纵梁强度校核 (13)3.2横梁的设计 (19)3.3连接结构的设计 (20)3.3.1副车架纵梁与横梁的连接方式的选择 (20)3.3.2铆缝的强度计算 (21)3.3.2焊接强度的计算 (22)3.4铰支座的设计 (23)3.4.1车厢与副车架连接铰支座的设计 (23)3.4.2举升机构与副车架连接铰支座的设计 (24)第四章结论 (25)致谢 (28)参考文献 (29)附录 (30)第一章绪论1.1 课题的研究背景、意义1.1.1、课题的研究背景自卸汽车是利用汽车本身的发动机动力驱动液压举升机构,使车厢倾斜一定角度进行卸货,并依靠车厢自重自动落下复位的专用汽车。

7 副车架设计指导书

副车架设计指导书1 副车架设计副车架与主车架的连接一般采用刚性连接。

副车架在设计中应考虑自身结构、刚性分布等,要尽量符合主车架在承载状况下的变形规律,使副车架顺应主车架的扭曲,达到主、副车架的刚性尽量匹配合理(如图2)。

2 车架强度校核在实际使用状况下车架受力比较复杂,在车架初始设计时,一般对车架强度校核简化为对车架纵梁进行弯曲强度校核。

2.1基本假设车架纵梁进行弯曲强度校核时,作以下假设:纵梁是支承在悬架支座上的简支梁;所有作用力均通过车架纵梁断面的弯曲中心(即纵梁只发生纯弯曲);空车簧载质量均匀分布在汽车左、右纵梁上;满载时有效载质量e 为集中载荷,分布如图3所示:主、副车架为刚性连接,即主、副车架挠度 2.2车架受力分析及计算车架受力分析如图3所示。

图三图中:G ef,Ger 为前、后支架所承受的有效载质量,由上装平衡条件”1计算可得:Gef= )2/2//()2/(n f e d n f G e++++)2/2//()2/(n f e d d e ef e er G G G G e++++=-=; F f ,F r为前后轴对车架的支反力,由车架平衡条件计算可得:F f =b n f l b G a L esG /)]()2/ [--++-,F r=[l)]/b-n (f G L)-(L/2[e ++G s ;Gs为空车簧载重质量,取Gs=2m g/3z(m 为汽车整备质量)2.3车架纵梁弯矩计算由受力分析和计算结果,可计算每侧车架纵梁各段的弯矩:21/(2)S M G X L =- 0X a <≤22/(2)()S f M G X L F X a =-+- a X a c <≤+223/(2)())s f ef M G X L F X a G X a c =-+---- a c X a c d +<≤++24/(2)()()s f ef M G X L F X a G X a c d =-+----- a c d X a b ++<≤+25()()/(2)er s M G X a b G X a b L =------ a c d X a b l n++<≤++-226()/(2)()/(2)S er M G X a b l n L G X a b l n n =----+----+a b l n X L ++-<≤式中:X 为截面至车架前端距离。

副车架总成技术条件

副车架总成技术条件1 范围本标准规定了汽车车架的技术要求、试验方法、检验规则、标志、包装、运输及贮存。

本标准适用于非承载车身的轻型汽车车架。

2 规范性引用标准下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单 ( 不包括勘误的内容 ) 或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1730 漆膜硬度测定法摆杆阻尼试验GB/T 1731 漆膜柔性测定法GB/T 1732 漆膜耐冲击测定法GB/T 3323 金属熔化焊焊接接头射线照相GB/T 9286 色漆和清漆漆膜的划格试验QC/T 518 汽车用螺纹紧固件紧固力矩GB/T 13452.2 — 2008 色漆和清漆漆膜厚度的测定QC/T 484-1999 汽车油漆涂层3 技术要求3.1 一般要求3.1.1 车架应符合本标准的要求,并按经规定程序批准的产品图样和设计文件制造。

3.1.2 组成车架总成的各零件应为检验合格的零件。

3.2 外观要求3.2.1 车架表面不应有影响外观的裂纹和使用性能、尖角和毛刺等缺陷。

3.2.2 冲压件不应有影响外观裂纹和使用性能的皱褶等缺陷。

3.2.3 焊缝平整光滑,不允许有裂纹、气孔、夹渣、咬边等缺陷。

3.2.4 漆膜应平整光滑,不允许有漏底、起皱、划碰伤等缺陷。

3.3 装配要求3.3.1 各零部件应装配完整 , 无错装、漏装现象。

3.3.2 下臂轴套与车架压装配合要求:轴套凸缘与车架下臂套管 X 向间隙 3/4 圆周≤ 0.1 ,1/4 圆周≤ 0.5 。

3.3.3 下臂轴套与车架之间的拉拖力≥ 15kN( 暂定 ) 。

3.3.4 螺纹紧固件紧固力矩符合 QC/T 518 的规定。

3.4 尺寸的要求3.4.1 各安装点尺寸符合设计要求,其中前悬架各安装点尺寸、车身悬置各安装点尺寸、后悬架各安装点尺寸及动力总成各安装点尺寸的重要度应为 B 级。

前副车架设计

前副车架设计

前副车架设计是指汽车前部的支撑结构,用于支撑发动机、悬挂系统和其他相关组件。

以下是前副车架设计的详细要点:

1. 材料选择:前副车架通常由高强度钢材制成,以确保足

够的刚性和强度,同时保持重量轻。

2. 结构设计:前副车架通常采用刚性框架结构,包括主梁

和横梁,以提供足够的支撑和稳定性。

主梁通常位于车辆

的中央部位,横梁则连接主梁和车辆的侧壁。

3. 强度分析:在设计前副车架时,需要进行强度分析,以

确保其能够承受发动机和悬挂系统的重量和力量。

这包括

使用有限元分析等工具来评估各个连接点和结构部件的强度。

4. 振动和噪音控制:前副车架设计还需要考虑振动和噪音

的控制。

通过合理的结构设计和材料选择,可以减少振动

和噪音的传递,提高乘坐舒适性。

5. 安全性考虑:前副车架设计还需要考虑车辆的安全性。

这包括在设计中考虑碰撞保护和吸能结构,以确保在碰撞

事故中能够提供足够的保护。

6. 制造和装配:在前副车架设计中,还需要考虑制造和装

配的可行性。

设计应该尽量简化制造过程,并考虑到装配

的便利性和准确性。

总之,前副车架设计需要综合考虑强度、刚性、振动控制、安全性和制造装配等因素,以确保其能够满足汽车的需求,并提供良好的性能和乘坐舒适性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车设计-

车身前副车架安装点设计规范模板XXXX发布

1 范围

本规范规定了车身前副车架安装点设计要点及其判断标准等。

本规范适用于新开发的M1类和N1类汽车车身前副车架安装点设计。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

《GB 11566-2009 乘用车外部凸出物》

《GB/T19234-2003 乘用车尺寸代码》

《GB/T 709-2006 热轧钢板和钢带的尺寸、外形、重量及允许偏差》

《GB/T 710-2008 优质碳素结构钢热轧薄钢板和钢带》

《GB/T4780-2000 汽车车身术语》

《整车车身设计公差与装配尺寸链分析》

《螺栓连接的装配质量控制》

3 术语和定义

3.1 车身结构

3.1.1车身结构是各个零件的安装载体。

3.2 副车架

3.2.1副车架最早的应用原因是可以降低发动机舱传递到驾驶室的振动和噪音。

副车架与车身的连接点就如同发动机悬置一样。

通常一个副车架总成需要由四个悬置点与车身连接,这样既能保证其连接刚度,又能有很好的震动隔绝效果。

副车架能分5级减小震动的传入,对副车架来说,在性能上主要目的是减小路面震动的传入,以及提高悬挂系统的连接刚度,因此装有副车架的车驾驶起来会感觉底盘非常扎实,非常紧凑。

而副车架悬置软硬度的设定也面临着像悬挂调校一样的一个不可规避的矛盾。

所以工程师们在设计和匹配副车架时通常会针对车型的定位和用途选择合适刚度的橡胶衬垫。

由于来自发动机和悬挂的一部分震动会先到达副车架然后再传到车身,经过副车架的衰减后振动噪声会有明显改善。

副车架发展到今天,可以简化多车型的研发步骤。

这是因为悬挂、稳定杆、转向机等底盘零件都可以预先安装在一起,形成一个所谓的超级模块,然后再一起安装到车身上。

3.3前副车架安装点

3.3.1前副车架安装点指安装在车身的安装孔中心线与安装面下平面交点的位置(XYZ 坐标)及装配孔公称尺寸。

4 车身前副车架安装点技术要求

4.1车身安装硬点要求公差控制在±1.5mm范围内;

4.2前副车架与车身安装平面间的平度要求控制在±0.5mm范围内;

4.3车身安装硬点所采用的带法兰面的螺母或者螺纹管要求能够承受的扭矩≥160N.m;

4.4车身前副车架安装点强度由CAE部门依据安装点所选材料及车辆工况分析确定;

4.5车身前副车架安装点刚度要求达到5000N/mm—10000N/mm。

5 车身前副车架安装点设计要点

5.1 车身前副车架安装点型式

车身前副车架安装点所采用标准件常为螺纹管、螺栓、螺母型式。

螺纹管建议使用公司现有的细牙M14×55×1.5螺纹管,件号为:8400655-A01。

螺母建议使用公司现有的细牙M14×1.5螺母,件号为:8400839-A01。

不建议车身前副车架前安装点选用螺栓型式。

使用的螺纹管、螺母均要求螺纹长度≥30mm,等级要求≥10级,螺纹管或者螺栓要求能够承受的扭矩≥160N.m,螺纹管或者螺母与钣金表面的垂直度公差要求控制在Φ1mm范围内。

5.1.1车身前副车架前安装点为螺纹管型式如下图1所示。

A A

A-A(车身前副车架前

安点为螺纹管型式)

图1(A01车身前副车架前安装点)

此结构型式优点是对精度要求不高且在紧固螺栓发生疲劳断裂后维修方便,缺点是不带自导向,不便于装配。

5.1.2车身前副车架前安装点为螺栓型式如下图2所示。

B B

B-B(车身前副车架前安

装点为螺栓型式)

图2(智跑车身前副车架前安装点)

此结构型式优点是带自导向便于装配,缺点是对精度要求较高,且在螺栓发生断裂后维修麻烦。

5.1.3车身前副车架后安装点为螺母型式如下图3所示。

图3(T22车身前副车架后安装点)

此结构型式优点是结构简单,对精度要求不高,缺点是能承受的力和动刚度较低,建议后期开发的车型车身前副车架后安装点避免采用此种结构。

5.1.4车身前副车架后安装点为螺纹管型式如下图4所示。

图4(B11车身前副车架后安装点)

此结构型式优点是能承受较大的力和动刚度,建议后期开发的车型车身前副车架后安装点采用此种结构。

5.2前副车架与车身安装方式

5.2.1 以螺栓做刚性连接如下图5所示。

刚性连接可提高车身的整体刚度,同时可提高悬架安装点精度,使安装点位移量减少,对操纵稳定性有利,但对隔绝路面振动和噪声的传入不利。

C-C(车身前副车架后安

装点为螺母型式) D-D(车身前副车架后安装点为螺纹管型式

)

C C

D

D

图5(前副车架与车身以螺栓做刚性连接)

5.2.2 以弹性橡胶垫柔性连接如下图6所示。

弹性橡胶垫连接有利于隔离路面振动和噪声的传入,但对操纵稳定性不利。

3 4

图6(前副车架与车身以弹性橡胶垫柔性连接)

5.2.3副车架与车身刚性连接与弹性连接分析

以弹性连接方式与车身相连的车型其操控性会相较于刚性连接的车型有所降低,但是从实际操作来说这也是尽量优化的。

优化方式也相当简单,就是根据车辆的不同需求,来选用软硬程度不同的橡胶衬套。

并且车辆的操控也是一个系统的工程,并不是一个小小的衬垫所能决定的,当然那些为了极致操控的车型在此处大多还是刚性连接的,他们所追求的就是精准,将一切形变化为最低。

6 前副车架车身安装点定位孔选择

关于前副车架车身定位孔选择一般建议采用左后点做为主定位孔,右后点为辅定位孔,

左后点应尽量的靠近车身主定位孔,左后点要求位置度为Φ1mm,右后点X方向位置度要求为Φ1mm,Y方向位置度要求为Φ3mm,前面两安装点位置度要求为Φ3mm。

7前副车架安装点对碰撞的影响

7.1前副车架前侧梁前安装点的强度

前副车架前安装点要确保连接强度,即确保前副车架前安装点结构(一般是水箱下横梁或专做的副车架前横梁)先不变形,能够给前副车架前侧梁传力,如下图所示红框的强度非常高,能够起到向后的传力作用,且确保传力稳定,包括X向和Z向。

如果换成是水箱下横梁,要求下横梁的强度也要提高,尤其是前副车架前侧梁的前安装点如下图7所示,具体还需CAE仿真进行计算。

前副车架前横梁前副车架前侧梁

图7

7.2 前副车架前侧梁后安装点的强度

一般地,需要确保前副车架前侧梁后端安装点不出现Z向的大变形移动,要确保Z向的强度,X向可以实现大变形,具体还需CAE仿真计算。

图8 (前副车架前侧梁后安装点)

7.3 前副车架前安装点的连接强度

一般来说,前副车架前安装点设计在纵梁后部,如下图所示,在其后方,仍留有可变形的区域。

图9 7.4 前副车架后安装点的连接强度

一般来说,前副车架后安装点在确保Z 向强度的情况下,X 向还可实现向后发生弯曲变形的能力,如上图所示。

8 副车架安装点历史问题及解决方案

历史问题:车辆行驶过程中过颠簸路面时,副车架异响

图10

留有可变形区

E-E(A01车身副车架前安装点结构)

C

E

E

图11(F-F A01车身副车架后安装点更改前的结构) 前期A01副车架后安装点采用不带法兰面的M14螺母,副车架与车身螺接时当扭矩达到160N.m 后,车身钣金局部被拉变形,副车架与车身配合面连接强度不够,造成车辆行驶中过颠簸路面时副车架异响,后把副车架后安装点M14螺母换成下图所示螺母后,这一现象消失,故后期设计副车架安装点时建议选用螺纹管或者带法兰面的螺母,且要求螺母法兰面圆周不小于副车架与车身接触面圆周。

图12(F-F A01车身副车架后安装点更改后的结构)

更改前的螺母剖面图

更改后的螺母剖面图

副车架与车身接触面圆周

F

F。