塑胶件质量控制要求文件

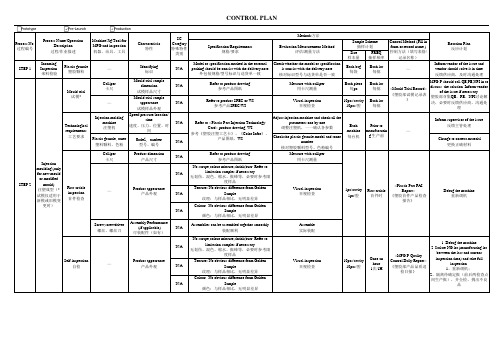

塑胶件质量控制计划Plastic Part CP

Prototype Pre-Launch Production

Process No. 过程编号

Process Name/Operation Description 过程/作业描述 Incoming Inspection 来料检验

Machine/Jig/Tool for MFG and inspection 机器、治具、工具

N/A

Inform vendor of the issue and vendor should solve it in time 反馈供应商,及时沟通处理

Mould trial 试模*

Calliper 卡尺 — Injection molding machine 注塑机 Plastic granule, toner 塑料颗料、色粉 Calliper 卡尺

Technological requirements 工艺要求

N/A

N/A

Adjust injection machine and check all the parameters one by one Refer to <Plastic Part Injection Technology Card>,product drawing, WI 调整注塑机,一一确认各参数 参考《塑胶注塑工艺卡》、《Color Infor》、 Check the plastic granule model and toner 产品图纸、WI number 核对塑胶颗料型号、色粉编号 Refer to product drawing 参考产品图纸 No scrape,colour mixture,shrink,burr. Refer to limitation samples if necessary 无划伤、混色、缩水、批峰等,必要时参考限 度样品 Texture: No obvious difference from Golden Sample 纹理:与样品相比,无明显差异 Colour: No obvious difference from Golden Sample 颜色:与样品相比,无明显差异 Assemblies can be assembled together smoothly 装配顺利 No scrape,colour mixture,shrink,burr. Refer to limitation samples if necessary 无划伤、混色、缩水、批峰等,必要时参考限 度样品 Texture: No obvious difference from Golden Sample 纹理:与样品相比,无明显差异 Colour: No obvious difference from Golden Sample 颜色:与样品相比,无明显差异 Visual inspection 目视检查 Assemble 实际装配 Visual inspection 目视检查 Measure with calliper 用卡尺测量

塑胶产品质量控制流程图

塑胶产品质量控制流程图塑胶产品质量控制流程图1.引言本文档旨在详细说明塑胶产品质量控制的流程,以确保产品质量符合相关法律法规和客户要求。

2.塑胶产品质量控制流程2.1 原材料采购2.1.1 定义塑胶产品所需的原材料类型和规格。

2.1.2 寻找并评估潜在的供应商。

2.1.3 进行供应商的资质评审和选择。

2.1.4 签订供应合同并定期进行供应商绩效评估。

2.2 原材料检验2.2.1 按照供应商提供的样品进行原材料的初步检验。

2.2.2 对原材料进行化学成分和物理性能的全面检验。

2.2.3 确保原材料符合相关标准和要求。

2.3 加工工艺控制2.3.1 制定塑胶产品的加工工艺流程。

2.3.2 进行产品加工前的工艺验证。

2.3.3 对加工过程中的关键环节进行监控和控制。

2.3.4 确保加工工艺符合质量要求。

2.4 产品检验2.4.1 制定塑胶产品的检验标准和检验方法。

2.4.2 对生产过程中的关键节点进行抽样检验。

2.4.3 进行产品外观、尺寸、物理性能等方面的全面检验。

2.4.4 确保产品符合相关标准和要求。

2.5 不合格品处理2.5.1 对不合格品进行分类和标记。

2.5.2 制定不合格品处理的程序和责任人。

2.5.3 对不合格品进行追溯和分析,并制定纠正措施。

2.5.4 确保不合格品得到妥善处理,避免其流入市场。

2.6 记录与数据分析2.6.1 建立塑胶产品质量控制的记录系统。

2.6.2 对生产过程中产生的数据进行汇总和分析。

2.6.3 通过数据分析,发现潜在问题并制定改进措施。

2.7 客户服务与投诉处理2.7.1 建立客户服务体系,确保及时处理客户的咨询和投诉。

2.7.2 对客户的反馈进行及时整理和分析。

2.7.3 制定客户服务和投诉处理的流程和责任人。

2.7.4 根据客户反馈,改进产品和服务质量。

3.附件本文档涉及以下附件:3.1 原材料采购合同样本3.2 供应商绩效评估表3.3 原材料检验记录表3.4 加工工艺控制流程图3.5 检验标准和方法列表3.6 不合格品处理流程图3.7 数据分析报告样本4.法律名词及注释4.1 质量标准:根据法律、法规和行业标准,规定的产品质量要求。

塑胶原料检查规格书

文件编号版本号实施日期产品名称塑胶原料机械性能7 1、螺纹联接强度试验:自攻螺钉孔能承受规定的扭矩完全旋进旋出5次,而无滑牙等影响进一步使用的损坏。

a.螺纹标称直径>2.8≤3.0,扭矩50N.cm;b螺纹标称直径>3.2≤3.6,扭矩80N.cm。

2、冲击试验:按规定的要求(冲击高度:为250mm;冲击点为正面中心处或中心处与边缘之间最不利点且背面无筋条处)对试样进行冲击,试验后试样应无肉眼可见之裂纹。

n=5pcsAc=0目测扭力批面板冲击机1、样品评定、首料时进行;阻燃性能(灼热丝试验)8 将试料做成要求的注塑件,在规定的温度下做灼热丝试验:如出现下列情况,则视灼热丝试验合格:1、无可见火焰,又无持续的辉光;2、在灼热丝撤走后30s之内,试样上的火焰熄灭和辉光消失;3、绢纸或脱脂棉不得起燃,松木板不得烧焦。

n=1 pcs Ac=0灼热丝试验仪1、样品评定、首料时进行;2、灼热温度为650℃;高低温循环试验9 高低温循环:将试样放在环境箱内以-30℃、70℃的温度进行各1h试验,要求:试验后样品无开裂,发腻等不良现象。

n=1 pcs Ac=0 恒温恒湿箱1、样品评定、首料时进行;2、由试验站完成;3、试样C*1。

文件编号版本号实施日期产品名称塑胶原料文档(2012-06-27 192246)转载▼标签:杂谈1. 问:WORD 里边怎样设置每页不同的页眉?如何使不同的章节显示的页眉不同?答:分节,每节可以设置不同的页眉。

文件――页面设置――版式――页眉和页脚――首页不同。

2. 问:请问word 中怎样让每一章用不同的页眉?怎么我现在只能用一个页眉,一改就全部改了?答:在插入分隔符里,选插入分节符,可以选连续的那个,然后下一页改页眉前,按一下“同前”钮,再做的改动就不影响前面的了。

简言之,分节符使得它们独立了。

这个工具栏上的“同前”按钮就显示在工具栏上,不过是图标的形式,把光标移到上面就显示出”同前“两个字来。

塑胶跑道质量控制

塑胶跑道质量控制一、引言塑胶跑道是一种常见的运动场地材料,被广泛应用于田径运动、篮球场、网球场等场地。

为了确保塑胶跑道的质量,保证其安全性和使用寿命,需要进行严格的质量控制。

本文将详细介绍塑胶跑道质量控制的标准格式,包括材料选用、施工要求、检测方法等方面的内容。

二、材料选用1. 塑胶材料:选择符合国家相关标准的塑胶材料,如聚氨酯、聚氨酯弹性体等。

材料应具有良好的弹性、耐磨、耐候等性能,能够满足运动员的运动需求。

2. 粘合剂:选用符合要求的环保型粘合剂,确保其粘结性能良好,不易开裂、脱落。

3. 基层材料:选择适合的基层材料,如沥青混凝土、水泥混凝土等,保证基层结构坚固、平整。

三、施工要求1. 基层处理:在施工前,需要对基层进行清理、修复,确保其平整、坚实。

如有裂缝、坑洼等缺陷,应进行修补处理。

2. 底层施工:在基层处理完毕后,进行底层的施工。

底层材料应均匀铺设,厚度均匀,确保整个跑道的平整度。

3. 中层施工:在底层施工完成后,进行中层的施工。

根据设计要求,将塑胶材料和粘合剂按照一定比例混合,均匀涂布在底层上,确保材料的厚度和质量均匀。

4. 表层施工:在中层施工完成后,进行表层的施工。

同样,根据设计要求,将塑胶材料和粘合剂按照一定比例混合,均匀涂布在中层上,确保表层的平整度和质量。

5. 检测验收:施工完成后,应进行严格的检测验收。

包括对塑胶跑道的平整度、厚度、弹性等性能进行检测,确保其符合国家相关标准。

四、质量控制1. 施工工艺控制:施工过程中,应严格按照施工工艺要求进行操作,确保每一个施工环节的质量。

2. 材料质量控制:对选用的塑胶材料、粘合剂等进行质量检测,确保其符合国家相关标准。

3. 现场管理控制:施工现场应进行严格的管理,包括施工人员的培训、施工设备的管理、施工材料的存放等,确保施工过程的规范和质量。

4. 检测控制:在施工过程中,应定期进行质量检测,包括对材料的抽样检测、现场的质量抽查等,及时发现和纠正问题,确保施工质量。

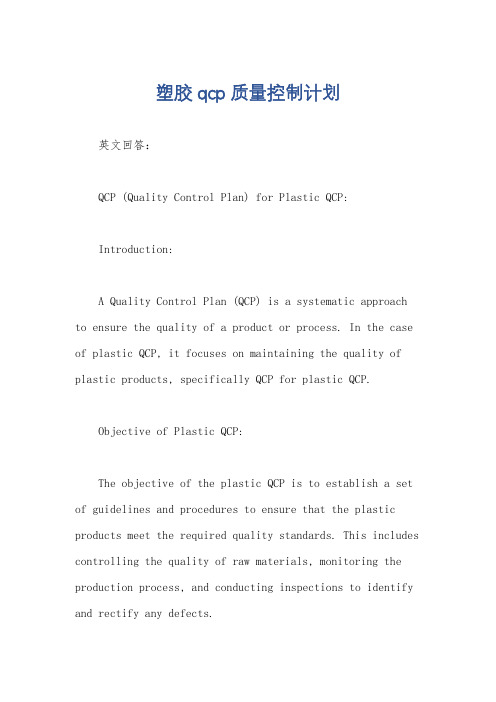

塑胶qcp质量控制计划

塑胶qcp质量控制计划英文回答:QCP (Quality Control Plan) for Plastic QCP:Introduction:A Quality Control Plan (QCP) is a systematic approach to ensure the quality of a product or process. In the case of plastic QCP, it focuses on maintaining the quality of plastic products, specifically QCP for plastic QCP.Objective of Plastic QCP:The objective of the plastic QCP is to establish a set of guidelines and procedures to ensure that the plastic products meet the required quality standards. This includes controlling the quality of raw materials, monitoring the production process, and conducting inspections to identify and rectify any defects.Key Elements of Plastic QCP:1. Raw Material Quality Control:Establish specifications for raw materials, including physical and chemical properties.Conduct regular inspections and testing of raw materials to ensure compliance with specifications.Maintain proper storage and handling of raw materials to prevent contamination or degradation.2. Production Process Control:Define standard operating procedures (SOPs) for each stage of the production process.Train operators on the SOPs and ensure their adherence.Implement process monitoring techniques, such asstatistical process control, to identify any deviations from the desired quality standards.Conduct regular audits to assess the effectiveness of the production process and identify areas for improvement.3. Inspection and Testing:Develop a comprehensive inspection plan to check the quality of finished products.Conduct visual inspections to identify any visible defects.Perform dimensional and functional testing to ensure the products meet the required specifications.Implement sampling plans to ensure representative testing.Keep records of all inspection and testing activities for traceability and analysis.4. Non-Conformance Management:Establish a procedure to handle non-conforming products.Identify the root cause of non-conformance and take corrective actions to prevent recurrence.Implement a system for segregating and disposing ofnon-conforming products.Monitor the effectiveness of corrective actions through follow-up inspections and testing.5. Documentation and Record Keeping:Maintain comprehensive documentation of all QCP activities, including specifications, SOPs, inspection reports, and test results.Ensure proper record keeping for traceability and analysis purposes.Regularly review and update the QCP documentation to reflect any changes in requirements or processes.Conclusion:A well-implemented QCP for plastic QCP is essential to ensure the quality of plastic products. By controlling the quality of raw materials, monitoring the production process, conducting inspections, and managing non-conformances, organizations can consistently deliver high-quality plastic products that meet customer expectations.中文回答:塑胶QCP质量控制计划:介绍:质量控制计划(QCP)是一种系统性的方法,用于确保产品或过程的质量。

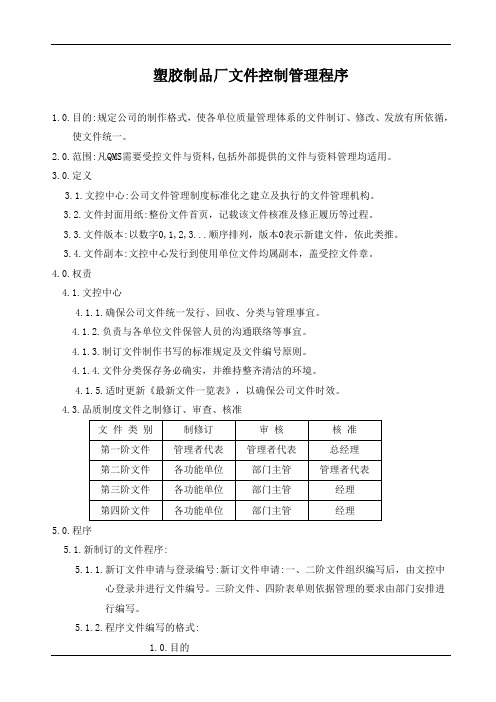

塑胶制品厂文件控制管理程序

塑胶制品厂文件控制管理程序1.0.目的:规定公司的制作格式,使各单位质量管理体系的文件制订、修改、发放有所依循,使文件统一。

2.0.范围:凡QMS需要受控文件与资料,包括外部提供的文件与资料管理均适用。

3.0.定义3.1.文控中心:公司文件管理制度标准化之建立及执行的文件管理机构。

3.2.文件封面用纸:整份文件首页,记载该文件核准及修正履历等过程。

3.3.文件版本:以数字0,1,2,3...顺序排列,版本0表示新建文件,依此类推。

3.4.文件副本:文控中心发行到使用单位文件均属副本,盖受控文件章。

4.0.权责4.1.文控中心4.1.1.确保公司文件统一发行、回收、分类与管理事宜。

4.1.2.负责与各单位文件保管人员的沟通联络等事宜。

4.1.3.制订文件制作书写的标准规定及文件编号原则。

4.1.4.文件分类保存务必确实,并维持整齐清洁的环境。

4.1.5.适时更新《最新文件一览表》,以确保公司文件时效。

4.3.品质制度文件之制修订、审查、核准5.0.程序5.1.新制订的文件程序:5.1.1.新订文件申请与登录编号:新订文件申请:一、二阶文件组织编写后,由文控中心登录并进行文件编号。

三阶文件、四阶表单则依据管理的要求由部门安排进行编写。

5.1.2.程序文件编写的格式:1.0.目的2.0.范围3.0.定义4.0.权责5.0.程序6.0.注意事项7.0.衍生文件8.0.附件5.1.3.新订文件编号、审核与定稿:文件编号原则分为4码方式,分别按不同阶层与流水号码共同组合而成。

如下所示:一阶文件:管理手册:M+*;二阶文件:管理程序:P+**;三阶文件:指导书类:W+**;“*”表由“1”开始的流水号。

四阶文件:表单类:F+***;其它文件:外来文件:E+***;5.1.4.新订文件核准及发行5.1.4.1.文控中心经确认无误后,并将文件送请核准及影印发行。

5.1.4.2.发行至各单位的文件必须包含:文件封面、本文、附件。

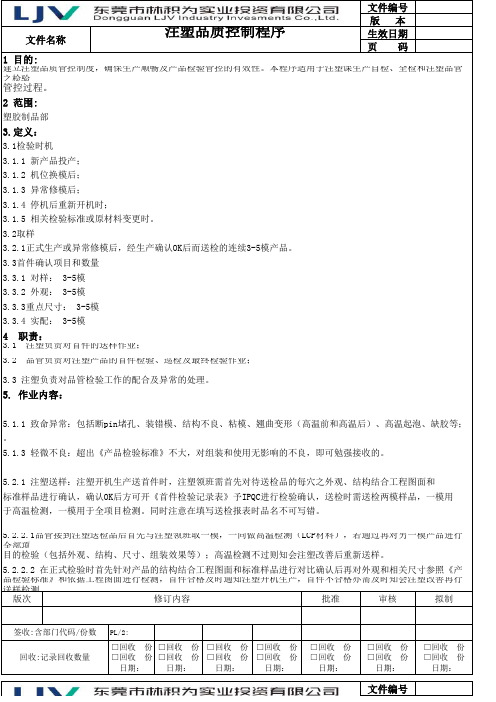

塑胶制品部品质管理控制程序

文件编号版 本生效日期页 码版次批准审核拟制PL/2:□回收 份□回收 份日期:□回收 份□回收 份日期:□回收 份□回收 份日期:□回收 份□回收 份日期:□回收 份□回收 份日期:□回收 份□回收 份日期:□回收 份□回收 份日期:文件编号5.2.1 注塑送样:注塑开机生产送首件时,注塑领班需首先对待送检品的每穴之外观、结构结合工程图面和标准样品进行确认,确认OK后方可开《首件检验记录表》予IPQC进行检验确认,送检时需送检两模样品,一模用于高温检测,一模用于全项目检测。

同时注意在填写送检报表时品名不可写错。

5.2.2 首件品检测:3.2 品管负责对注塑产品的首件检验、巡检及最终检验作业;签收:含部门代码/份数回收:记录回收数量修订内容5.2.2.2 在正式检验时首先针对产品的结构结合工程图面和标准样品进行对比确认后再对外观和相关尺寸参照《产品检验标准》和依据工程图面进行检测,首件合格及时通知注塑开机生产,首件不合格亦需及时知会注塑改善再行送样检测。

3.3 注塑负责对品管检验工作的配合及异常的处理。

4 职责:3.1 注塑负责对首件的送样作业; 3.1.5 相关检验标准或原材料变更时。

3.2取样3.2.1正式生产或异常修模后,经生产确认OK后而送检的连续3-5模产品。

3.3首件确认项目和数量3.3.1 对样: 3-5模3.3.2 外观: 3-5模3.3.3重点尺寸: 3-5模5.2.2.1品管接到注塑送检品后首先与注塑领班取一模,一同做高温检测(LCP材料),若通过再对另一模产品进行全部项目的检验(包括外观、结构、尺寸、组装效果等);高温检测不过则知会注塑改善后重新送样。

3.1.4 停机后重新开机时;5.1 异常分类:5.1.1 致命异常:包括断pin堵孔、装错模、结构不良、粘模、翘曲变形(高温前和高温后)、高温起泡、缺胶等;5.1.2 重大异常:孔内毛边、贴板面毛边、其它面毛边过大等;。

5.1.3 轻微不良:超出《产品检验标准》不大,对组装和使用无影响的不良,即可勉强接收的。

IATF16949-2016质量管理手册(注塑企业)

IATF16949-2016质量管理⼿册(注塑企业)IATF16949质量管理⼿册(IATF16949-2016)⽬录颁布令XXXX注塑有限公司(以下简称本公司)的《质量⼿册》根据《IATF16949:2016质量管理体系汽车⽣产件及相关服务件组织应⽤ISO9001:2015的特别要求》以及本公司的实际情况编制,并符合满⾜国家的有关法律、法规和各项政策的规定。

本公司全体员⼯必须严格执⾏本《质量⼿册》和其它质量管理体系⽂件的规定,确保质量管理体系、质量、技术和成本的持续改进。

并负有以下责任:①积极参与质量管理体系的各项活动,在⾃⼰的⼯作中贯彻质量⽅针,为实现公司的质量⽬标,持续改进质量管理体系的有效性以及产品质量、过程能⼒和过程绩效⽽努⼒;②以顾客为关注点,满⾜顾客要求,提⾼顾客满意,超越顾客期望;③严格执⾏体系⽂件,防⽌⼀切与质量管理体系要求不⼀致的情况发⽣;④本公司⿎励并⽀持员⼯的创新精神,员⼯发现的有关质量管理体系的任何改进机会和其它问题,应及时通过规定的渠道向公司提出;为了确保按照IATF16949:2016的要求建⽴、实施、维护并持续改进质量管理体系,各部门负责⼈必须按照IATF16949:2016和本⼿册的要求进⾏⼯作,担负起本部门内的推⾏、指导及监管的职责将本公司质量管理⽔平提⾼到⼀个新的⾼度。

本《质量⼿册》从2019年10⽉8⽇起正式实施。

总经理:2019年5⽉8⽇质量⽅针和质量⽬标质量⽅针质量第⼀,科学发展,技术创新,诚信守约诠释:质量是企业⽣存的永恒主题,通过科学发展并不断的技术创新和持续改进产品质量,使我们的管理⽔平和产品质量不断提⾼,并严格遵守诚信经营、守约守法的经营理念,以⾼⽔平的产品质量和服务来维持和促进企业的⽣存和发展,并满⾜更多客户的要求。

为达成此⼀政策,本公司特制订质量保证制度,确保所制造之产品符合相关之要求,本⼿册即是详述此⼀保证制度之纲要。

本公司各级主管应确保质量政策被员⼯了解、实施与维护,并依下列⽅式贯彻执⾏:-新进员⼯到职时,即教导其了解熟记质量政策。

塑胶制品的质量控制方法及标准

塑胶制品的质量控制方法及标准塑胶制品在我们的生活中相当常见,从家居用品到工业产品,各种类型和形态的塑胶制品正在广泛地应用。

这是因为塑胶制品可以满足不同行业的生产需求,并具有许多有益的特性,例如耐磨、耐腐蚀、轻量化、成型自由等。

然而,不同类型的塑胶制品在生产过程中容易产生缺陷,这些缺陷有可能对塑胶制品的寿命和安全性产生负面影响。

因此,制定塑胶制品质量控制方法及标准显得尤为重要。

一、塑胶制品生产过程中的缺陷及危害1. 表面缺陷表面缺陷通常指在塑胶制品表面出现的不规则和不均匀的纹理、裂纹、气泡、热疵等。

这些表面缺陷会对塑胶制品的外观和质感产生不良影响,并可能导致一些功能性问题,如减弱塑胶制品的耐磨性能和耐腐蚀性能。

2. 机械性能不足机械性能是衡量塑胶制品实用价值的关键指标之一,它包括抗打击性、拉伸强度、疲劳寿命等。

如果塑胶制品的机械性能不足,容易产生崩裂、变形、脆裂等质量问题。

3. 产品尺寸误差产品尺寸误差是生产过程中难以避免的问题之一。

尺寸误差大大影响了塑胶制品的装配和使用效果。

尺寸误差可能导致产品的不贴合、泄漏、失效等问题,严重时甚至危及人身安全。

二、塑胶制品质量控制方法1. 设计阶段的质量控制塑胶制品的设计是质量控制的第一道工序。

为了防止在生产过程中出现缺陷,我们可以在塑胶制品设计阶段引入模拟软件,通过模拟分析捕捉潜在的缺陷,然后进一步优化设计方案。

此外,在设计阶段进行模拟测试,也可以帮助减少尺寸误差。

2. 原材料检验塑胶制品的质量受到原材料质量的严重影响。

因此,原材料检验应该是质量控制工作的一个重要部分。

在原材料进厂时,应对原材料进行外观检查、检测密度、分子量、溶解度、熔指数等,以确保原材料符合标准和要求。

3. 生产控制塑胶制品的生产控制包括设备调试、工艺控制、工作环境控制、作业人员素质管理等。

对于塑胶制品的生产工艺,我们可以通过稳定性分析和生产过程监控,减少缺陷的产生。

产品表面缺陷、机械性能等指标的监测,可以为生产控制提供实时信息,制定相应的调整措施,保证产品质量的一致性。

汽车产品塑胶件控制计划

汽车产品塑胶件控制计划一、引言随着汽车工业的快速发展,汽车产品的质量要求也越来越高。

其中,塑胶件作为汽车产品的重要组成部分,对汽车整体质量和性能有着重要的影响。

因此,制定一套完整的汽车产品塑胶件控制计划是非常必要的。

二、目的本文档的目的是制定一套全面的汽车产品塑胶件控制计划,以确保塑胶件的质量稳定和符合要求,提高汽车整体质量和性能。

三、范围本计划适用于汽车产品塑胶件的制造和质量控制过程。

四、质量标准1.外观质量:塑胶件的表面不能有裂纹、毛刺、气泡等缺陷,颜色应一致,尺寸精度应满足设计要求。

2.物理性能:塑胶件的力学性能要符合设计要求,如强度、硬度、韧性等。

3.化学性能:塑胶件不得含有有害物质,如铅、汞等重金属,符合环保和安全要求。

4.尺寸精度:塑胶件的尺寸精度要满足设计要求,如平直度、垂直度、平行度等。

五、过程控制1.原材料控制:严格选择和检验塑胶件的原材料,确保质量稳定。

2.注塑工艺控制:制定合适的注塑工艺参数,如注塑温度、注塑压力、冷却时间等,以确保塑胶件的质量稳定。

3.模具控制:定期对模具进行检查和维修,确保模具的精度和质量,避免塑胶件在注塑过程中出现尺寸偏差。

4.检测控制:建立完善的塑胶件检测系统,对塑胶件进行外观检查、物理性能测试和尺寸测量等,确保塑胶件的质量符合标准。

5.过程控制:建立全面的塑胶件生产过程控制和监控机制,及时发现和解决生产中可能出现的问题,确保塑胶件质量的稳定。

六、质量控制1.接收检验:对进货的原材料进行全面的检验,确保原材料的质量稳定,不合格的原材料要及时退回厂家。

2.工序检验:对每个工序的塑胶件进行检验,确保每个工序的质量稳定,不合格的塑胶件要及时停止生产。

3.成品检验:对每批次的成品塑胶件进行全面的检验,确保成品的质量稳定和符合要求。

4.不良品控制:对不合格的塑胶件进行分类和处理,如修复、返工或报废,确保不合格品不流入市场。

七、培训与沟通1.培训:组织相关人员定期进行塑胶件质量控制的培训,包括塑胶件生产工艺、质量标准和检验方法等。

注塑管理文件

前言注塑加工是一门知识面广,技术性和实践性很强的行业。

注塑生产过程中需使用塑胶原料、色粉、水口料、模具、注塑机、周边设备、工装夹具、喷剂、各种辅料及包装材料等,这些给注塑车间的管理带来了很大的工作量和一定的难度,与其它行业或部门相比,对注塑车间各级管理人员的要求更高。

注塑生产需要24小时连续运作,一般为两面三刀班或三班制工作方式,注塑车间的工作间的工作岗位多、分工复杂,对不同岗位人员的技能要求亦不同。

要想使注塑车间的生产运作顺利,需要对每个环节和各个岗位所涉及的人员、物料、设备、工具等进行管理,主要包括:原料房、碎料房、配料房、生产现场、后加工区、工具房、半成品区、办公室等区域的运作与协调管理工作。

对注塑部建立一套“优质、高效、低耗"的运作管理体系,是每一位注塑生产管理工作者努力达到的目标,能实现这一目标是我们注塑管理者最大的心愿。

在实际注塑管理工作中,由于工作方法和观念方面的原因,很多注塑管理者每天忙于处理各种问题,“跟着问题后面跑”,干得非常辛苦,而且问题越来越多,工作越来越累,压力越来越大…本教材是专为学习“注塑车间管理”知识的人员编写的,内容主要包括注塑部合理的组织架构、注塑部生产运作流程、原料/色粉的管理、注塑机/周边设备的管理、注塑模具的管理、注塑生产计划的管理、注塑生产现场的管理、碎料房/混料房的管理、工装夹具的管理、看板管理、量化管理、工具/辅料的管理、胶件品质管理、注塑安全生产管理、注塑部主要管理制度及各岗位人员工作职责等实用知识,供大家在实际工作中借鉴和运用,触类旁通。

本教材突出实用性、系统性、专业性和全面性,传授注塑车间管理的经验、方法与技巧,“学以致用、立竿见影”,能快速提升学习者管理注塑车间的能力和水平,少走弯路、减少问题的性生,减轻工作压力,让工作更有成效。

希望通过参加本次专题讲座,能让大家对注塑车间管理的精髓有一个更深的了解和认识,对你日后的工作有所帮助和启迪.注塑车间管理的概述注塑加工是24小时连续性运作,涉及到塑胶原料、注塑模具、注塑机、周边设备、工装夹具、喷剂、色粉、包装材料及辅助物料等,且岗位多、人员分工复杂,怎样让注塑车间的生产运作顺畅,实现“优质、高效、低耗”?是每位注塑管理者所期望达到的目标,注塑车间管理得好坏,直接影响到注塑生产效率、不良率、料耗、机位人手、交期及生产成本的高低。

塑胶件通用检验标准

塑胶件通用检验标准1 范围包括所有塑料件的尺寸、外观、功能检测,适用于IQC进行来料检验,也用适于QC、QA 在生产过程中的质量控制以及对成品进行验收检查。

2 样件模具完成后,设计人员应对样件封样,最少签两套样件,一套封存于外协生产厂家,一套封存于公司IQC处,作为可接受来料的实物标准,发生品质争议时作为判断的依据。

设计人员应不定期对封存的样件作检查,以确认样件是否能继续作为检验的参考,若发现样件产生问题,不能再作为品质判断的依据,设计人员应重新签板,旧样件作废。

样件保存的部门应对样件的品质负责,发现有导致样件品质下降的问题产生,应立即与设计人员联系。

因为种种原因对模具作修改,设计人员应在修改稳定后重新签板,以替代旧的样件。

3 类别划分定义3.1塑料件分类A、内部使用塑料件:装配在产品的内部,在正常使用条件下,用户不会看到。

B、外部使用塑料件:装配后表露在外部,用户可以直接看到,或是开门后可看到。

C、透明塑料件:各种透明材料注塑成型的塑料件。

3.2缺陷区域划分主要面:在通常使用条件下可以直接看到的表面。

次要面:在通常使用条件下不能直接看到的表面。

4 尺寸检验若无特别说明,塑料件来料按技术要求检验,若不作尺寸检验,以所签样件为准,需要检验的尺寸,必须在设计图纸中标明。

未注尺寸公差按前述技术条件检验。

5 阻燃性阻燃性检验按图纸要求,符合UL94标准。

检验方法参照GB/T2408-1996〈塑料燃烧性能试验方法水平法和垂直法〉6 外观检验内部使用塑料件:在正常光线下,距离为500mm,在5秒时间内作出判断。

外部使用塑料件:在正常光线下,距离为500mm,在5秒时间内作出判断。

透明塑料件:在正常光线下,距离为300mm,在5秒时间内作出判断。

(正常光线定义为自然光或光照度在300-600LX 的近似自然光, 如40W日光灯,500mm 距离)外观检验项目:(1)颜色不均此种缺陷,不论出现在主要面还是次要面上,均不接受。

注塑产品检验标准

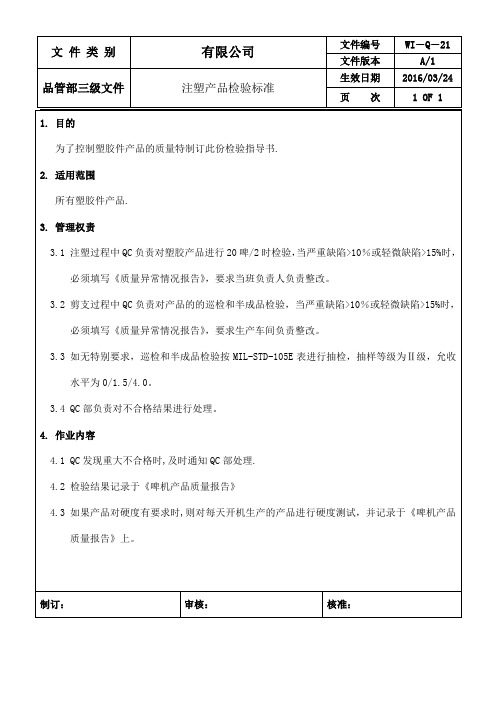

文件类别有限公司文件编号WI-Q-21

文件版本A/1

品管部三级文件注塑产品检验标准生效日期2016/03/24 页次 1 OF 1

1. 目的

为了控制塑胶件产品的质量特制订此份检验指导书.

2. 适用范围

所有塑胶件产品.

3. 管理权责

3.1 注塑过程中QC负责对塑胶产品进行20啤/2时检验,当严重缺陷>10%或轻微缺陷>15%时,

必须填写《质量异常情况报告》,要求当班负责人负责整改。

3.2 剪支过程中QC负责对产品的的巡检和半成品检验,当严重缺陷>10%或轻微缺陷>15%时,

必须填写《质量异常情况报告》,要求生产车间负责整改。

3.3 如无特别要求,巡检和半成品检验按MIL-STD-105E表进行抽检,抽样等级为Ⅱ级,允收

水平为0/1.5/4.0。

3.4 QC部负责对不合格结果进行处理。

4. 作业内容

4.1 QC发现重大不合格时,及时通知QC部处理.

4.2 检验结果记录于《啤机产品质量报告》

4.3如果产品对硬度有要求时,则对每天开机生产的产品进行硬度测试,并记录于《啤机产品

质量报告》上。

制订:审核:核准:。

IATF16949全套文件和表格

IATF16949:2016质量手册(B 版)编制审核批准受控状态:受控分发编号:001 使用部门:2017 年6 月1 日发布2017 年6 月1 日实施文件修订履历版本修订内容修订页次制/ 修日期TS16949-2009 A.0 版全面升级为IATF16949-2016B.0 B.0 版54 2017-6-1 制定审核批准4.组织环境4.1 了解组织及环境 4.2了解相关方的需求和期望目 录章 节标 题 识别的过程 页码封面 0 目录 1-7 前言 8 颁布令 9 质量方针 10 企业概况11 1. 管理原则 11 2. 范围与应用 12 3. 引用标准、术语和定义12-13 14 14 144.2.1了解相关方的需求和期望 - 补充144.3确定质量管理体系范围14 4.3.1确定质量管理体系范围 - 补充144.3.2顾客特殊要求 144.4质量管理体系及其过程14-16 4.4.1 组织应按标准建立、实施、保持和改进管理体系164.4.1.1产品和过程一致性174.4.1.1.1产品安全 174.4.1.2外包过程 174.4.2必要时 175.领导作用185.1领导作用和承诺M1 领导作用 18 5.1.1总则185.1.1.1 企业责任185.1.1.2 过程效率185.1.1.3 过程所有者185.1.2 以顾客为关注焦点185.2 方针185.2.1 质量方针的制定185.2.2 质量方针的沟通18M1领导作用5.3 组织的角色、职责、和权限185.3.1 组织的角色、职责和权限- 补充185.3.2 产品要求符合性和纠正措施186. 策划18-196.1 应对风险和机遇的措施18-196.1.1 确定需处理的风险和机会18-196.1.2 策划和处理方案18-196.1.2.1 风险分析18-196.1.2.2 应急计划18-19M2 策划6.2 质量目标及其实现的策划18-196.2.1 质量目标18-196.2.2 策划和实施18-196.2.2.1 质量目标及其实现的策划的- 补充18-196.3 变更的策划18-1919 7. 支持7.1 资源197.1.1 总则197.1.2 人员197.1.3 基础设施S1 基础设施管理19-207.1.3.1 工厂、设施和设备计划19-207.1.4 过程和运行的环境207.1.4.1 过程运行环境- 补充207.1.5 监视和测量资源20-227.1.5.1 总则20-22S2 监视和测量资源管7.1.5.1.1 测量系统分析20-22理7.1.5.2 测量溯源20-227.1.5.2.1 校准/ 验证记录20-2220-227.1.5.3 实验室要求S2 监视和测量资源管7.1.5.3.1 内部实验室20-22理7.1.5.3.2 外部实验室20-227.1.6 组织的知识20-22 7.2 能力22-2322-237.2.1 培训22-237.2.1.1 在职培训S3 人力资源管理7.3 意识22-237.3.1 意识- 补充22-237.3.2 员工激励授权22-23 7.4 沟通23 7.5 形成文件的信息237.5.1 总则237.5.1.1 质量管理体系文件237.5.1.2 质量手册S4 文件记录管理237.5.2 创建与更新24247.5.3 形成文件的信息控制7.5.3.2.1 记录的保存247.5.3.2.2 工程规范248. 运行258.1 运行策划和控制258.2 产品和服务的要求258.2.1 顾客沟通25C1 市场营销8.2.1.1 顾客沟通- 补充258.2.1.2 顾客沟通- 培训2525-268.2.2 产品和服务要求的确定C2 报价及项目确定8.2.2.1 产品和服务要求的确定- 补充25-2626-278.2.3 产品和服务要求的评审C3 订单管理8.2.4 产品和服务要求的更改26-278.3 产品和服务的设计和开发C4 过程设计和开发27-288.3.1 总则27-288.3.2 设计开发的策划27-288.3.2.1 多方论证方法27-288.3.2.2 设计开发策划- 培训27-288.3.2.3 产品设计技能27-288.3.3 设计开发的输入27-2827-288.3.3.2 制造过程设计输入C4 过程设计和开发8.3.3.3 特殊特性27-288.3.4 设计开发的控制27-288.3.4.1 监测27-288.3.4.2 设计开发确认27-288.3.4.3 样件计划27-288.3.4.4 产品批准过程27-288.3.5 设计和开发的输出27-288.5.1.3 作业准备验证 8.5.1.4 停机后验证8.5.1.5全面生产维护S6 设备管理8.3.5.2 制造过程的设计输出 27-28 8.3.6设计开发的更改27-28 8.4外部提供过程、产品和服务的控制28-29 8.4.1 总则 28-29 8.4.1.1总则 - 补充28-29 8.4.1.2 供应商选择过程 28-298.4.1.3 顾客提定的供货来源 28-29 8.4.2 控制类型和程序 28-29 8.4.2.1 控制类型和程序 - 补充S5 采购控制28-29 8.4.2.2 法律法规要求 28-29 8.4.2.3 供应商质量管理体系要求28-29 8.4.2.3.1 产品嵌入式软件 28-29 8.4.2.4 供应商监测 28-29 8.4.2.4.1 二方审核 28-29 8.2.4.5 供应商开发28-29 8.2.4.5.1 供应商质量管理体系开发28-29 8.4.2.5.2 供应商绩效开发 28-29 8.4.3 外部供方信息 S5 采购控制28-29 8.4.3.1外部供方信息 - 补充 28-29 8.5生产和服务的提供30-318.5.1生产和服务提供的控制30-318.5.1.1 控制计划30-31C5 产品制造8.5.1.2标准作业 - 操作作业指导书和可视化标准30-31 30-3130-31318.5.1.6 生产工装和生产、试验检验工装和设备的管理S7 工装管理31-328.5.1.7 生产计划328.5.2 标识和可追溯性C5 产品制造328.5.3 顾客或外部供方的财产328.5.4 防护S8 产品防护32-338.5.5 交付后活动33C6 产品交付8.5.5.1 服务信息反馈34-35C7 顾客反馈处理8.5.5.2 与顾客的服务协议34--358.5.6 更改控制358.5.6.1 更改控制- 补充358.5.6.1.1 应急过程控制35 8.6 产品和服务的放行35-368.6.1 产品和服务放行- 补充35-368.6.2 全尺寸和功能试验35-368.6.3 外观项目35-36S9 产品和服务的放行8.6.4外部提供产品和服务的符合性验证和接收35-368.6.5 法律法规的符合性35-368.6.6 接收准则35-36 8.7 不合格输出的控制36-378.7.1 总则36-378.7.1.1 顾客特许36-378.7.1.2 不合格控制- 顾客规定的过程S10 不合格品控制36-378.7.1.3 可疑产品的控制36-378.7.1.4 返工产品的控制36-378.7.1.5 顾客通知36-378.7.1.6 不合格品的处置36-378.7.2 组织应保留形成文件的信息36-379. 绩效评价379.1 监视、测量分析和评价379.1.1 总则379.1.1.1 制造过程的监视和测量379.1.1.2 统计工具的识别379.1.1.3 基础统计概念知识379.1.2 顾客满意37-38S11 顾客满意度测量9.1.2.1 顾客满意- 补充37-389.1.3 分析和评价38-39M3 分析和评价9.1.3.1 优先级38-399.2 内部审核399.2.2.1 内部审核方案399.2.2.2 质量管理体系审核39M4 内部审核9.2.2.3 制造过程审核399.2.2.4 产品审核399.2.2.5 内部审核员资格399.3 管理评审409.3.1 总则409.3.1.1 质量管理体系绩效40M5 管理评审9.3.2 评审的输入409.3.2.1 管理评审输入- 补充409.3.3 评审的输出409.3.3.1 评审输出- 补充M5 管理评审4010 改进41M6改进10.1 总则4110.2 不合格和纠正措施4110.2.1 处理4110.2.2 证据信息4110.2.3 问题的解决4110.2.4 防错4110.2.5 保修管理4110.2.5.1 顾客投诉及现场失效测试分析4110.2.6 预防措施41 10.3 持续改进4110.3.1 组织的持续改进4111.0 附件11.1 顾客特殊要求4211.2 组织架构图4311.3 质量负责人任命书4411.4 职能分配表4511.5标准条款及相关联的47程序文件11.6 过程绩效表48 11.7 过程关系图49 11.8 质量体系保证图50前言本质量手册依据IATF16949:2016 编制,本手册发布日期即为生效日期,按生效日期开始执行。

塑胶件检验标准

塑胶件检验标准常用(热塑性)塑料主要有以下几种:1.聚乙烯(PS)及改性聚苯乙烯(HIPS)等2.丙烯睛一丁二烯—乙烯聚合物(ABS)3.聚甲醛(POM)4.聚乙烯(PE)5.聚丙烯(PP)6.聚氯乙烯(PVC)7.聚碳酸酯(PC)8.聚酰胺(PA)9.聚甲基丙烯酸甲酯(PMMA)★各塑胶料的性能及啤塑工艺要求如下:一、聚苯乙烯(PS)及改性聚苯乙烯(HIPS)等※聚苯乙烯(PS或GPPS)即俗称之“硬胶”属非结晶性塑料其主要性质如下:1.透明、良好光泽、容易着色.2.深于有机深剂(丙酯、三氯乙烯等),便于喷油上色.3.成型收缩率小(0.4%左右),尺寸稳定性好.4.质脆不耐冲南,表面易擦花,胶件包装要求高.5.耐酸性差:遇酸、醇、油酯易应力开裂.※改性聚苯乙烯即高搞冲南聚苯乙烯(HIPS)即俗语称之“不碎胶”,其主要性质如下:1.在GPPS中加入适量(5~20%)丁二烯橡胶改性,从而改善了三角胶的抗冲击性能.2.颜色:不透明之乳白或略显黄色.3.HIPS与GPPS根据需要可混合啤塑,GPPS成份越多制品表面亮泽越好,流动性能越好.例如:组份比HIPS:GPPS=7:3或8:2,可保持足够强度及良好表观质量.4.其它主要性质同GPPS.※其它聚苯乙烯性物主要有:1.MBS聚甲基丙烯酸酯—丁二烯—苯乙烯共聚物,即透明ABS;主要性质:透明、韧性好、耐酸碱、流动性好、易于成型及着色,尺寸稳定.2.SBS苯乙烯与丁二烯聚合物即K料(常见有KR01、KR03).3.AS丙烯睛与苯乙烯聚合物即SAN料.主要性质:提高抗冲击力、耐腐蚀性较好、苯乙烯系中流动性最差.与其它同系塑料相容性不好.※聚苯乙烯的成型工艺了解1.GPPS成型温度范围大(成型温度距降解温度较远),加热流动及固化速度快,故成型周期短.在能够流动充满型腔前提下,料筒温度宜稍低.温度参数:前料筒温度200℃喷嘴后料筒160℃左右.2.GPPS流动性好,成型中不需要很高的啤塑压力(70~130Mpa),压力太高反而使半制件残留内应力增加——尤其在喷油后胶件易开裂.(注:改性聚苯乙烯类的流动性均稍差于GPPS)3.注射速度宜高些,以减弱熔接痕(夹水纹),但因注射速度受注射压力影响大,过高的速度可能会产生飞边(批锋)或出模时碎裂等.4.适当背压:当啤机背压太低,螺杆转动易郑入空气,料筒内料粒密度小,塑化效果不好.5.模温:30℃~50℃.6.聚苯乙烯因吸温性小,一般成型前不需干燥,而改性聚苯乙烯需干燥处理:温度60℃~80℃;干燥时间3HRS.二、聚丙烯睛—丁二烯—苯聚含物(ABS)主要性质如下:1.三种组份的作用丙烯腈(A)——使制品表面较高硬度、提高耐磨性、耐热性.丁二烯(B)——加强柔顺性、保持材料韧性、弹性及耐冲击强度.苯乙烯(S)——保持良好成型性(流动性、着色性)及保持材料刚性.(注:根据组份不同派生出多种规格牌号)2.ABS具有良好的电镀性能,也是所有塑料中电镀性能最好的.3.因组份中丁二烯的作用,ABS较GPPS抗冲击强度亦显著提高.4.ABS原料浅黄色不透明,制品表面光泽度好.5.ABS收缩率小,尺寸稳定性良好.6.不耐有机溶剂,如溶于酮、酯、醛及氯化烃而形成乳浊液(ABS胶浆).7.材料共混性能:(ABS+PVC)~提高韧性、耐燃性、抗老化能力.(ABS+PC)~提高抗冲击强度、耐热性.※ABS的成型工艺了解1.成型加工之前需充分干燥,使含水率〈0.1%.干燥条件:温度85℃;时间3HRS以上.2.ABS流动性较好,易产生啤塑批锋,注射压力在70~100MPa左右,不可太大.3.料筒温度不宜超地250℃温度参数:前料筒温180~210℃,中料筒温170~190℃,后料筒温160~180℃.过高温会引致橡胶成份分解反而使流动性降低.4.模具温度40~80℃,外观要求较高的制品,模温取较高.5.注射速度取中、低速为主;注射压力根据制件形状、壁厚,胶料品级选取,一般为80~130Mpa.6.ABS内应力检验以制品浸入煤油中2分钟不出现裂纹为准.三、聚甲醛(POM)※聚甲醛俗称“赛钢”,属结晶性塑料,主要性质如下:1.聚甲醛为乳白色塑料有光泽.2.具有良好综合力学性能,硬度、刚性较高,耐冲击性好且具有优良的耐磨性及自滑性.3.耐有机溶剂性能好,性能稳定.4.成型后尺寸比较稳定,受湿度环境影响较小.※聚甲醛的成型工艺了解1.聚甲醛吸湿性小(吸水率〈0.5%〉成型前一般不予干燥或短时干燥.2.成型温度范围窄,热稳定性差250℃以上分解出甲醛单体(熔料颜色变暗)故单凭提高温度改善流动性有害且无效果.正常啤塑采用较低的料筒温度及较短的滞留时间而提高注射压力能改善熔料的流动性及制品表面质量(熔体流动性对剪切速率较敏感).温度参数:前料筒190~210℃,中料筒180~205℃,后料筒150~175℃.压力参数:注射压力100MPa左右,背压0.5MPa.3.模具温度控制在80~100℃为宜(一般运热油).4.POM冷却收缩率很大(2~2.5%)易出现啤塑“缩水”,故必须用延长保压时间来补缩.四、聚乙烯(PE)※聚乙烯(PE)俗称“花料”属结晶性塑料,其主要性质如下:1.聚乙烯分高密度(HDPE)和低密度(LDPE)两种随密度增高、透明度减弱.2.聚乙烯为半透明粒子,胶件外观呈乳白色.3.聚乙烯其柔软性、抗冲击性,延伸性和耐磨性,低温韧性好.4.常温不溶于任何溶剂,化学性能稳定;另一方面PE难以粘结.5.机械强度不高,热变形温度低,表面易划伤.6.聚乙烯亦常用于吸塑制品.※聚乙烯的成型工艺了解1.流动性好,成型温度范围宽,易于成型.2.注射压力及保压压力不宜太高,避免啤件内残角大的应力而致变形及开裂;注射压力60~70MPa.3.吸水性低,加工前可不必干燥处理.4.提高料筒温度外观质量好,但成型收约定俗成率大(收缩率2.0~2.5%),料筒温度太低制品易变形(用点浇口成形更重,采用多点浇口可改善翘曲).温度参数:前料筒温度200~220℃,中料筒180~190℃,后料温度160~170℃.5.前后模温度应保持一致(模温一般为20~40℃为宜),冷却水通道不宜距型腔表面太近,以免局部温度差太大,使制品残留内应.提高模温,制品光泽好,但成型周期长.降低模温,制品柔软性好,透明度高,冲南强度高.模温太低,急冷引起制品变形或分子定向造成分层.6.因质软,必要时可不用行位(滑块),而采用强行脱模方式.五、聚丙烯(PP)※聚丙烯(PP)俗称“百折胶”,属结晶性塑料,其主要性质如下:1.呈半透明色,质轻(密度0.91)可浮于水中.2.良好流动性及成型性,表面光泽、着色、外伤留痕优于PE.3.高的分子量使得抗拉强度高及屈服强度(耐疲劳度)高.4.化学稳定性高,不溶于有机溶剂,喷油、烫印及粘结困难.5.耐磨性优异以及常温下耐冲击性好.6.成型收缩率大(1.6%),尺寸较不稳定,胶件易变形及缩水.※聚丙烯(PP)的成型工艺了解1.聚丙烯的流动性好,较低的注射压力就能充满型腔,压力太高,易发生飞边,但太低缩水会严重.注射压力一般为80~90MPa,保压压力取注射压力的80%左右,宜取较长保压时间补缩.2.适于快速注射,为改善排气不良,排气槽宜稍深取0.3mm.3.聚丙烯高结晶度,料筒温度较高:料筒温度参数:前料筒200~240℃,中料筒170~220℃,后料筒160~190℃.因其成型温度范围大,易成型实际上为养活批锋及缩水而采用较低温度.4.因材料收缩率大,为准确控制胶件尺寸,应适当延长冷却时间.5.模温宜取低温(20~40℃),模温太高使结晶度大,分子间作用强,制品刚性好,光泽度好,但柔软性、透明性差,缩水也明显.6.背压以0.5PMa为宜,于粉着色工艺应适当提高背压,以提高混炼效果.六、聚氯乙烯(PVC)※聚氯乙烯(PVC)属非结晶性塑料,原料透明.主要性能如下:1.通过添加增塑剂使材料软硬度范围大.2.难燃自熄,热稳定性差.3.PVC溶于环已酯、本氢呋喃、二氯乙烷,喷油用软胶开油水(含环已酯).4.PVC溶胶塑料玩具上主要用于搪胶.※聚氯乙烯的成型工艺了解1.软PVC收缩率较大(1.0~2.5%),PVC极性分子易吸水份,成型前需经干燥,干燥温度:85~95℃,时间2HRS.2.成型时料筒内长多次受热,分解出氯乙烯单体及HCI(即降解)对模腔有腐蚀作用.所以应经常清洗模腔及机头内部死角.另外,模腔表面常镀硬铬或氮化处理以搞腐蚀.3.软PVC中加入ABS,可提高韧性、硬度及机械强度.4.因PVC成型加工温度接近分解温度故应严格控制筒温度,尽可能用偏低的成型温度,同时还应尽可能缩短成型周期,以减少熔料在料筒内的停留时间.5.针对易分解、流动性差,模具流道和浇口尽可能粗、短、厚,以减少压力损失及尽快充满型腔.注射压力90MPa,宜采用高压低温注射,背压0.5~1.5MPa.PVC制品壁厚不宜太薄,应在1.5mm以上,否则料流充腔困难.6.注射速度不宜太快,以免熔料经过浇口时剧烈磨擦使温度上升,容易产生缩水水痕.7.模具温度尽可能低(30~45℃左右)以缩短成型周期及防止胶件出模变形(必要时胶件需经定型模定型).8.为阻止冷料堵塞浇口或流入模腔,应设计较大冷料穴积存冷料.六、聚碳酸酯(PC)※聚碳酸酯(PC)俗称“防弹玻璃胶”属结晶性塑料其主要性质如下:1.外观透明、刚硬带韧性.燃烧慢、离火后慢熄.2.PC料耐冲击性是塑胶料中最好的.3.成型收缩率小(0.5~0.7%)成品精度高,尺寸稳定性高.4.化学稳定性较好,但不耐碱、酮、芳香烃等有机溶剂.5.耐疲劳强度差,对缺口敏感,耐应力开裂性差.※聚碳酸酯(PC)的成型工艺了解1.PC在高温下即使对微量水份亦很敏感,故成型前应予充分干燥,使含水率降低到0.015~0.02%以下.干燥条件:温度110~120℃,时间8~12HRS.2.流动性差,需用高压注塑,但注塑压力过高会使制品残留大内应力而易开裂.3.PC料粘度对温度很敏感,提高温度时,粘度有明显下降.啤塑温度参数:前料筒240~260℃,中料筒260~280℃,后料筒220~230℃.料筒温度勿超过310℃,PC料成型提高后料温度对塑化有利,而一般塑料加工,料筒温度控制都是前高后低的原则.4.模具设计要求较高:模具的设计尽可能使流道精而短,弯曲部位少;用圆形截面分流道;仔细研磨抛光流道等,总之是减小流动阻力以适合其高粘度塑料的填充.另外,熔料硬易损伤模具,型腔和型芯应经热处理淬火或经镀硬铬.5.注射速度太快,易出现熔体破裂现象,在浇口周围会糊斑,制品表面毛糙等缺陷或因排气不良(困气)而使制品烧焦.6.模温以控制在80~100℃为宜,控制模温目的是减少模温及料温的差异,降低内应力.7.成型后为减小内应力,可采用退火处理,退火温度125~135℃;退火时间2HRS,自然冷却到室温.八、聚酰胺(PA)※聚酰胺俗称“尼龙”(NYLON),属结晶性塑料,有多品种,如尼龙6,尼龙66,尼龙1010等.其主要性质如下:1.尼龙具有优良的韧性、耐磨性、耐疲劳性、自润滑性和自熄性.2.低温性能好,冲击强度高;并且很高抗拉强度、弹性好.3.尼龙吸水性大,吸水后一定程度提高抗冲击强度,但其它强度下降(如,拉伸、刚度).收缩率0.8~1.4%.4.耐弱酸弱碱和一般溶剂,常温下可溶于苯酚(酚可作为粘合剂),亦可溶于浓甲酸及氯化钙的饱和甲醇溶液.※尼龙成型工艺了解1.在注塑前需充分干燥.干燥温度80~90℃;干燥时间24HRS.2.尼龙料粘度低,流动性好,容易出现批锋(飞边),压力不宜过高,一般为60~90MPa.3.随料筒温度变化,收缩率波动大.过高的料温易出现熔料变色、质脆、银丝等;低于熔化温度的尼龙料很硬,会损坏模具和螺杆.料筒温度一般为220~250℃,不宜超过300℃.4.模温控制尼龙是结晶性塑料,制品受模温影响大,故对模温控制要求高.模温高:结晶大,刚性、硬度耐磨性提高,变形小;模温低:柔韧性好,伸长率高,收缩性小.模温控制范围:20~90℃.5.高速注射尼龙料熔点高,即凝固点高(快速定型,生产效率高),为顺利充模(不使熔料降到熔点下凝固).必须采用高速注射,对薄壁制件或长流距长制件尤其如此,而制品壁较厚或发生溢边的情况下用慢速注射.高速充模所致排气问题,应予留意.6.退火处理:经退火可使结晶度增大,刚性提高,不易变形和开裂.退火条件:高于使用温度10~20℃,时间按制件厚度不同,约10~60分钟.调湿处理:保持尺寸稳定,对提高韧性,改善内应力分布有好处.调湿条件:浸沸水或醋酸钾溶液.(醋酸钾:水1.25:100沸点121℃);时间2~16HRS.九、聚甲基丙烯酸酯(PMMA)※聚甲基丙烯酸酯即有机玻璃,俗称“亚加力”(Acrylis)属非结晶性塑料.其主要性质如下:1.透明度高、质轻不易变形、良好导光性.2.PMMA难着火,能缓慢燃烧.3.不耐醇、酮强碱,能溶于芳香烃、氧化烃(三氧乙烷可做粘合剂).4.容易成型、尺寸稳定.5.耐冲击性及表面硬度均稍差,容易擦花,故对包装要求较高.※PMMA成型工艺了解1.亚加力透明度高、啤塑缺陷如气泡、流纹、杂质、黑点银丝等明显暴露,故成型难度高,制件合格率低.2.原料充分干燥干燥不充分会发生银丝、气泡现象.干燥条件:温度95~100℃,时间6HRS,料层厚不超过30mm,且料斗应持续保温,避免重新吸潮.3.流动性差,宜高压成型,注射压力:80~100Pma,保压压力为注射压力的80%的左右,背压亦不宜太高.防止浇口流道的早期冷却,适当加长注射时间,需用足够压力补缩.4.注射速度注射速度对粘度影响很大,不能太快.注射速度太高会引进塑件气泡、烧焦,透明度差等.注射速度太低会使制品熔合线变粗.5.料温流动性随料筒温度提高而增大,但在能够充满型腔的前提下,温度不宜太高,减小变色、银丝等缺陷.温度参数:前料筒200~230℃中料筒215~235℃,后料筒140~160℃.6.模温高,制品透明度高,并减少熔结不良,尤其可减少制品内应力,且易充满型腔,模温一般70~90℃.7.模具的设计流道要简单、流畅、阔浇口有利成型.8.减少内应力热处理温度70~80℃(热风或热水缓冷、处理时间视制品壁厚而定,一般4HRS).9.减少啤塑黑点:①保证原料洁净(环境清洁);②清洁模具(定期);③机台清洁(清洁料简前端、螺杆、喷嘴等).10.模面保持光洁,镀铬抗腐蚀.为不影响制件透明度、颜色,尽少用脱模剂,而宜增大模具出模斜度,方便脱模.。

塑胶件质量管理体系外来文件清单

塑胶件质量管理体系外来文件清单

以下是一份塑胶件质量管理体系中的外来文件清单的示例:

1、ISO 9001:这是国际标准化组织制定的质量管理体系标准,

可以用作建立和认证质量管理体系的参考。

2、客户要求和规范:这些文件包括客户提供的产品要求、技术

规范或质量标准,作为制定和执行质量管理体系的依据。

3、相关法规和法律:这些文件包括适用于塑胶件制造和销售的

相关法规、法律和规定,例如产品安全标准、环境法规等。

4、行业标准:这些文件是由相关行业组织或机构制定的标准,

用于指导塑胶件制造过程中的质量控制和验收。

5、技术文件和图纸:这些文件包括产品设计图纸、工艺文件、

工程变更通知等,用于确保产品符合设计要求并实施正确的生产流程。

6、供应商文件:如果在塑胶件制造过程中涉及供应商,供应商

的质量管理文件和合同条款也可能是外来文件的一部分。

请注意,实际的外来文件清单可能因企业类型、规模和产品特性而有所不同。

建议您与质量管理部门或专业人士进行进一步的咨询,以获取适用于您具体情况的准确文件清单和要求。

注塑产品质量控制要求

注塑产品质量控制要求A、“产品质量,人人有责”,优质产品是生产制造和管理出来的,而不是检验出来的。

目标是品质优异,客户满意,一次成型合格率达98%以上。

要达到上述目标,全体员工必须提高质量意识和工作责任心,并按如下要求做好各项工作。

1、产品开啤时,需参照“成型工艺记录表”内的工艺参数调机,开啤签署样件(或样品)需经QC检查确认OK后方可批量生产。

2、操作工开机前必须向管理人员或品检人员问清楚有关产品开机要求、质量要求、加工要求、包装要求及留意事项,严禁在不熟悉产品质量标准的情况下开机操作。

3、新工人上班或转班啤新产品时,领班/组长和品检人员必须向操作工讲清楚其产品质量标准、开机要求、包装要求及注意事项。

4、操作工开机时必须严格按机位“作业指导书”的要求去操作和控制产品质量,不得将不合格流入成品箱中。

5、生产过程中,注塑领班/组长每3小时必须认真仔细地检查一次产品质量(如:外观、结构、颜色等)。

6、操作工需按要求对每啤产品的外观质量进行自检,每30分钟对照一次机位OK签署样件(或样品),对其内部结构进行认真检查,留意是否有断柱、盲孔、缺胶等不良现象,发现问题应立即停机通知管理人员改善。

7、保持工作台面干净整洁,产品要轻拿轻放,并将产品外表面朝上摆放(不可倒置)于台面上,且工作台上不可堆积过多产品。

产品从模具中取出时需小心操作,勿让产品碰到模具上或产品互相碰撞,防止碰伤或刮伤产品。

8、严格按包装资料要求对产品进行包装与摆放,并注意入箱方式和包装数量,防止擦伤、碰伤产品和受压变形。

9、剪水口、批峰时需小心操作,水口位应剪平,勿剪伤或批伤产品。

产品周边轻微披峰用铜棒或顶针杆滚压毛边,用力不可过大,且要均匀一致,防止碰伤或刮伤产品。

10、生产过程中若发现正品内有不良品时,应予以分开摆放(隔开),并标识清楚。

11、领班/组长需及时安排人手对其进行返工处理。

12、管理人员及操作工均需做好交接班工作,交班人员需将产品质量要求、操作方式、包装要求及当班出现的问题和留意事项向接班人员交接清楚,接班人员应主动向交班人员问清楚有关情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PA6130GBK 116 4 157 6300 208 HG168A1 32 50 49 2250 138

PA-4301 76 4 112 5800 166 HG168A190 35 30 45 1800 135

PP-4140T 37 5 53.7 5300 136 HG168A275 30 >30 32 1700 120

7、铅笔硬度试验:三菱鉛筆500gf, 以45°划過电镀件表面,由5H-HB依序降低硬度, 直到不能划破表層為止,判定方法:表面硬度需>2H為OK

塑胶件加工的检验标准(2)

注塑件表面喷涂检验

1、附着力:划100个1mm×1mm的小格(深度以能见到基材为准),用强力3M胶布沿 小格对角方向贴紧连续撕拉3次,要求涂层无一格脱落。 2、丝印附着力:用规格为600的3M胶带紧密贴好,90度角撕拉3次无掉线、脱色。 3、耐高温性:一般在105℃环境中放置4h后无异味,涂层无脱落、起泡、严重变色等现 象。(部分塑胶材料按其本身的热变形温度进行测试) 4、耐低温性:在-15℃环境中放置4h后无异味,涂层无脱落、起泡、严重变色等现象。 5、耐热性:置于沸水上(30mm),涂层面朝下放置8h以上,涂层无起泡、脱落、变色 现象。(针对装配于产品蒸汽口位置的不见) 6、耐溶剂性:将沾湿了酒精的软布放在涂层上,施加10N的压力以往返1次/s的速度摩 擦15个往返,试验后涂层或印刷字体无严重脱落现象。 7、耐擦性:用直径为Φ5的橡皮胶置于涂层上,施加10N的压力,以30次/min的速度擦 拭35次,试验后涂层无明显的掉色和脱落现象。 8、防静电、耐老化:80℃环境保持96小时,涂层无脱落、气泡、严重褪色。 9、铅笔硬度试验:三菱鉛筆500gf, 以45°划過电镀件表面,由5H-HB依序降低硬度, 直到不能划破表層為止,判定方法:表面硬度需>2H為OK

常规使用的塑胶件原材料要求

外观

1.塑胶原料颗粒干净,无杂色、黑点、水珠水雾以及其他异物混入现象。 2.原料颜色符合相关技术要求。 3.包装良好,包装袋无破损以及严重脏污现象。

性能

1.抗拉强度:(见第二页附表) 2.断裂伸长率:(见第二页附表) 3.弯曲强度:(见第二页附表) 4.弯曲模量:(见第二页附表) 5.热变形温度:(见第二页附表) 6.耐候性:耐热PP料经150℃168小时后无脆化碎裂现象(样条厚度2mm 以上),零件色差变化ΔE<0.5;经95℃80%湿度120小时后,零件色差 变化ΔE<1.5。

塑胶件质量控制要求

品 管 部 曹 木 华 2009-04-22

密码:zhaozhi

目

质量缺陷的定义

录

塑胶件的检验标准

常规塑胶配件的配合要求

常规使用的塑胶件材料要求 塑胶件成型的问题 常规塑胶件的不良现象

质量缺陷的定义(1)

点(含杂质): 毛边: 银线: 具有点的形状,測量時以其最大直径為其尺寸

在塑胶零件的边沿或结合线处线性凸起 (通常为成型不良所致) 在成型中形成的气体使塑胶零件表面退色(通常为白色)。這些气体大多

应用

作一般结构或耐磨受力传动零件和耐腐蚀设 备,用ABS制成泡沫夹层板可作小轿车车身 可用作轴承、齿轮、凸轮、阀门、管道螺帽、 泵叶轮、车身底盘的小部件、汽车仪表板、 汽化器、箱体、容器、杆件以及喷雾器的各 种代铜零件 适用于中等载荷、使用温度≤100~120℃、 无润滑或少润滑条件下工作的耐磨受力传动 零件 适用于中等载荷、使用温度≤100~120℃、 无润滑或少润滑条件下工作的耐磨受力传动 零件

1.原材料及制件在常温及使用热态环境下均无明显气味。 2.将10~20粒颗粒原材料放置于500ml量杯中,加注500ml开水,嗅闻冒升 的热气中有无异味臭气。

异 味

常规使用的塑胶件原材料特性要求

材料牌号项 目 抗拉强度MPa 断裂伸长率% 弯曲强度MPa 弯曲模量MPa 热变形温度℃ 材料牌号项 目 抗拉强度MPa 断裂伸长率% 弯曲强度MPa 弯曲模量MPa 热变形温度℃

6. 煲盖按钮开合要须畅,内锅与本体配合良好,取放顺畅,合盖要顺畅,面板按

键要有咔嚓声; 7. 塑料件表面光滑、色泽均匀,不能有轻微斑痕、划痕、飞边,颜色一致 ; 8. 附件无脏污、允许轻微变形、不允许破损、应齐全、不错放、不漏放、不多 放、应与说明书装盒清单相; 9. 整机外观表面光滑、无脏污、无明显斑痕、划痕及披锋、变形等现象。

为樹脂內的湿气,某些樹脂易吸收湿气,因此制造前应加入一道干燥工序

氣泡: 變形: 頂白: 缺料: 斷印: 漏印: 色差: 塑胶內部的隔离区使其表面产生圓形的突起 制造中內应力差異或冷卻不良引起的塑料零件变形 成品被頂出模具所造成之泛白及變形﹐通常發生在頂出稍的另一端(母模面) 由於模具的損壞或其他原因﹐造成成品有射不飽和缺料情形. 印刷中由於雜質或其他原因造成印刷字體中的白點等情況。 印刷內容缺劃或缺角或字體斷印缺陷大於0.3mm,也被認為有漏印。 指實際部品顏色與承認樣品顏色或色號比對超出允收值。

塑胶件的配合要求 注塑件整机配合要求

1.面盖上片与面盖正面≤0.2mm;面盖与煲体的正面≤1.0mm;侧面≤1.5mm;

2. 底座与煲体的正面≤0.5mm; 3. 煲体与面板≤0.5mm; 4. 内衬与面盖正面≤0.4mm;侧面间隙≤0.5mm; 5. 断差,正面断差≤1.5mm;侧面断差≤2.0mm;

聚丙烯

PP

聚氯乙烯

PVC

酚醛塑料

PF

原材料特性

塑料名称

丙稀腈、丁 二稀、苯乙 烯

代 号

ABS

特性

具有良好的综合性能,既高的冲击韧性和良好的机械性能,优 良的耐热、耐油性能和化学稳定性,尺寸稳定、易机械加工, 表面还可镀金属,电性能良好 抗拉强度、冲击韧性、刚性、疲劳强度、抗蠕变性能都很高, 尺寸稳定性好,吸水性小、摩擦系数小,有很好的耐化学药品 能力,性能不亚于尼龙,但价格较低,缺点是加热易分解,成 型比尼龙困难 疲劳强度和刚性较高,耐热性较好,摩擦系数低,耐磨性好, 但吸湿性大,尺寸稳定性不够 疲劳强度和刚性较高,耐热性较好,摩擦系数低,耐磨性好, 但吸湿性大,尺寸稳定性不够 具有突出的冲击韧性和抗蠕变性能,有很高的耐热性,耐寒性 也很好,脆化温度达-100℃,抗弯抗拉强度与尼龙相当,并有 较高的延伸率和弹性模数,但疲劳强度小于尼龙66,吸水性较 低,收缩率小,尺寸稳定性好,耐磨性与尼龙相当,并有一定 的抗腐蚀能力。缺点是成型条件要求较高 具有优良的介电性能、耐冲击、耐水性好,化学稳定性高,使 用温度可达80~100℃,摩擦性能和耐寒性好。缺点是机械强度 不高,质较软,成型收缩率大。 有很高的机械性能、绝缘性能及化学稳定性,并且在-100~ +150℃以下能长期使用,在高温下能保持常温下所具有的各种 机械性能和硬度,蠕变值很小,用F-4填充后,可作摩擦零件

2

3 4 5

6

7

色差

颜色判定

塑料件的颜色与首批样品比较不得有明显的区别.

依开发、品管、工艺确认的顏色樣品作為依据;按客户的颜色 封样进行色差比对,深色產品(如珍珠藍色,鋼琴紅色)色差值 ΔE≦2.0,淺色產品(如銀色,珍珠白色)色差值ΔE≦0.8。

塑胶件加工的检验标准(1)

2、表面处理质量检验

塑料表面电镀件

同色點: 指顏色與部品顏色相接近的點;反之為異色點。 流水紋:由於成形的原因﹐在澆口處留下的熱溶塑膠流動的條紋

质量缺陷的定义(2)

熔 接 痕:由於兩條或更多的熔融的塑膠流匯聚,而形成在零件表面的線性痕跡

裝配縫隙:除了設計時規定的縫隙外,由兩部組件裝配造成的縫隙 細碎劃傷:無深度的表面擦傷或痕跡 (通常為手工操作時造成) 硬 劃 傷:硬物或銳器造成零件表面的深度線性傷痕 (通常為手工操作時造成)

凹痕縮水:零件表面出現凹陷的痕跡或尺寸小於設計尺寸 (通常為成型不良所致)

顏色分離:塑料生產中,流動區出現的條狀或點狀色痕(通常由於加入再生材料引起) 不 可 見:指瑕疵直徑<0.03mm為不可見,LENS透明區除外(依每部品材料所訂定之檢 測距離)

碰

油 漏

傷:

斑: 噴:

產品表面或邊緣遭硬物撞擊而產生的痕跡

附著在物件表面的油性液體 應噴漆之產品表面部份因異常原因而導致油漆沒有噴到露出底材之現象 產品邊緣處因人工修邊而產生缺口等不規則形狀 分佈在噴漆件表面的綫型雜質。

修邊不良: 毛 屑:

塑胶件加工的检验标准

1、外观质量

序号 1 项目名称 基本要求 黑点 划伤 缩水 毛边 表面质量 制件表面平整而有光泽,不允许有毛刺、明显的气泡、水纹、 气孔、划伤、缩水、黑点等不良现象。 装饰面黑点Φ0.5mm内只允许1点, 在Φ0.2mm允许三点但分布 不在Φ50mm范围内,其它部位Φ1mm黑点只允许1点,≤Φ0.5mm 允许3点但分布不在Φ50mm内. 装饰面不允许有划伤,但允许有擦伤,长50mm,宽0.05mm,不超过 2条;其它部位允许有长80mm,宽0.1mm不超过2条。 不能有明显的缩水 装饰面不允许有毛边,其它部位有细小的毛边,但不得暴露于表 面.