汽车齿轮精密锻造技术

汽车锥齿轮的加工工艺设计_大学论文

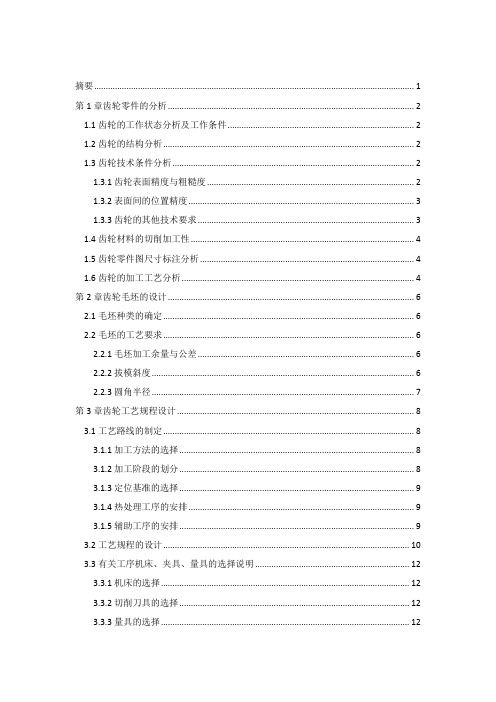

毕业设计类别工艺设计汽车工程学院毕业设计汽车锥齿轮的加工工艺设计指导教师陈秀华学生姓名尹平专业名称汽车制造与装配技术班级名称班级装配12022015年 4 月目录汽车锥齿轮的加工工艺设计......................................................................... 错误!未定义书签。

表1:零件图 (2)表2:机械加工定位基准的选择 (4)表2:机械加工阶段划分 (8)表4:机械加工顺序安排 (12)表5:机械加工工艺过程 (15)参考文献: (17)致谢 (18)表1:零件图设计题目汽车锥齿轮的加工工艺设计课题类型工艺设计课题类别软件此次毕业设计选择的汽车齿轮零件图如下图所示:零件图技术要求1、渗碳淬火硬度58~63HRC;3、未注明倒角为2×45°渗碳深度0.7~1.1mm。

4、未注明圆角为R2 m=3.5 α=20°2、两轴端中心孔为A5/10.6 5、材料20CrMnTi. Z=19 精度等级8GK图3-2表2:机械加工定位基准的选择设计题目汽车锥齿轮的加工工艺设计课题类型工艺设计课题类别软件机械加工定位基准的选择定位基准的选择定位基准的精度对齿形加工精度有直接的影响。

轴类齿轮的齿形加工一般选择顶尖孔定位,某些大模数的轴类齿轮多选择齿轮轴颈和一端面定位。

锥轮的齿形加工常采用两种定位基准。

对于齿轮加工基准的选择常因齿轮的结构形状不同而有所差异。

带轴齿轮主要采用顶点孔定位;对于空心轴,则在中心内孔钻出后,用两端孔口的斜面定位;孔径大时则采用锥堵。

顶点定位的精度高,且能作到基准重合和统一。

对带孔齿轮在齿面加工时常采用以下两种定位、夹紧方式。

(1)以内孔和端面定位这种定位方式是以工件内孔定位,确定定位位置,再以端面作为轴向定位基准,并对着端面夹紧。

这样可使定位基准、设计基准、装配基准和测量基准重合,定位精度高,适合于批量生产。

汽车齿轮精密锻造技术

汽车齿轮的精密锻造技术江苏森威精锻有限公司徐祥龙李明明摘要本文介绍了精密锻造成形在汽车齿轮制造中的应用,总结了各种齿形精密锻造的关键技术,特别提到分流锻造在齿形成形方面的应用。

前言齿轮精密锻造成形是一种优质、高效、低消耗的先进制造技术,被广泛地用于汽车齿形零件的大批量生产中。

随着精密锻造工艺和精密模具制造技术的进步,汽车齿轮和齿形类零件的生产已越来越多地采用精密锻造成形。

当前国外一台普通轿车采用的精锻件总质量已达到(40—45)Kg,其中齿形类零件总质量达10Kg以上。

精锻成形的齿轮单件质量可达1Kg以上、齿形精度达到(DIN) 7级。

随着汽车的轻量化要求和人们环保意识的增强,汽车齿轮制造业将更多地应用精锻成形技术。

一.伞齿轮的精锻成形1. 伞齿轮(锥齿轮)的热精锻成形(1)早期的伞齿轮精密锻造伞齿轮的精密锻造最早见于50年代德国的拜尔工厂,并在蒂森等公司得到广泛的应用(1)。

我国上海汽车齿轮厂等在70年代采用热精锻技术,成功进行了伞齿轮的精密锻造生产。

在当时社会主义大协作的环境下,伞齿轮的精锻技术很快在齿轮行业得到推广应用。

该技术的应用和发展得益于2项当时先进的技术:模具的放电加工技术和毛坯感应加热技术。

先淬火后加工的放电加工避免了模具淬火变形带来的齿廓误差;快速加热的中频感应加热解决了齿轮毛坯在加热过程中的氧化和脱碳问题,以上2项技术的应用使锻造成形的伞齿轮齿面达到无切削加工要求(图1、图2)。

图1.精锻成形的行星和半轴齿轮图2.精锻成形的汽车行星齿轮(2)锻造设备伞齿轮的锻造设备在国外一般使用热模锻压力机。

但在60-70年代的中国,热模锻压力机是非常昂贵的设备。

因此,国内企业普遍使用的锻造设备是双盘摩擦压力机(图3)。

该设备结构简单,价格便宜,很快成为齿轮精锻的主力设备。

但摩擦压力机技术陈旧、难以控制打击精度、而且能源利用率较低。

随着高能螺旋压力机和电动螺旋压力机的出现(图4),落后的摩擦压力机有被取代的趋势。

精锻齿轮坯缺陷分析及工艺改进 巨军荣

精锻齿轮坯缺陷分析及工艺改进巨军荣摘要:目前国内汽车用精密齿轮的生产多采用闭式锻造工艺。

常见的设备有瑞士HATUBER生产的AMP50-XL高速镦锻机。

高速热镦锻属于闭式锻造,少无飞边,自动化生产,一火完成加工,因此具有材料利用率高、锻件精度高、加工效率高等优点。

高速热镦锻是多工位加工工艺,即同一台热镦锻机上完成棒料的热剪切、镦粗、预成形、终成形和冲孔等工序,其工艺设计和模具设计较复杂。

特别是各工艺参数的设置不仅直接影响到锻件的质量还会降低模具寿命。

本文基于DEFORM-3D软件对齿轮坯高速热镦锻工艺进行有限元模拟,分析坯料产生环形折叠缺陷的原因。

通过改进原始工艺参数,模拟和实验均得到了无缺陷锻件。

关键词:齿轮坯;精密锻造;DEFORM-3D;有限元模拟;缺陷分析引言:文章分析了高速镦锻机生产的齿轮坯的折叠缺陷。

利用DEFORM-3D软件对原始热锻工艺进行了数值模拟,分析了镦粗、预锻的折叠角、温度和等效应变。

结果表明:折叠缺陷是坯料高径比太大、锻压速度过低引起的。

通过改进工艺参数,模拟和实验均获得了无缺陷齿轮坯。

1.精锻过程有限元模拟1.1有限元模型采用UGNX软件建立热镦锻工艺各工步锻件(见图1)模型,根据锻件建立相应的模具:镦粗模,预锻模和终锻模,并选取坯料和模具的1/4作为计算和分析模型。

利用DEFORM-3D对齿轮坯高速镦锻过程进行模拟。

坯料为:直径51mm,高度80mm,高径比为1.57,材质选用软件材料库的AISI1045钢。

图1.齿轮坯高速镦锻工艺:1.2模拟控制利用拉格朗日插值法对齿轮坯热镦锻工艺进行热力耦合计算。

镦粗、预锻和终锻的步长分别设为:0.5、0.3、0.2mm。

采用绝对网格划分坯料,网格最大尺寸1mm,尺寸比例因子为1。

鉴于实际热锻成形中,冷模具和热坯料的剧烈传热,热传导系数设为11W/(m2•℃)。

2.模拟结果和缺陷分析原始热镦锻工艺的数值模拟结果显示:在镦粗过程中,坯料上下端面有明显的折叠缺陷,而且折叠痕迹呈现为环状。

齿轮精密锻造的诸多优点.

齿轮精密锻造的诸多优点齿轮精密锻造在近几十年来有很大的发展,越来越多的制造厂家和用户重视用锻造的方法制造齿轮。

普遍认为,用锻造的方法,可以提高材料的利用率,提高生产率,提高齿轮的机械性能,降低成本和增强市场竞争力。

尤其对用于汽车工业的大规模生产,齿轮精密锻造具有更大的效益和潜力。

尽管齿轮精密锻造有诸多优点,并已用于锥齿轮的规模生产,但距应用于一定尺寸的圆柱直齿轮和斜齿轮的规模生产还有一段距离。

特别是应用于汽车动力传动的齿轮,还需要建立一套实用和可靠的生产工艺流程,才能为厂家所接受。

齿轮精密锻造技术源于德国。

早在50年代,由于缺乏足够的齿轮加工机床德国人开始用闭式热模锻的方法试制锥齿轮。

其中的主要特征是使用了当时很新的电火花加工工艺来制造锻模的型腔。

另外还对锻造工艺过程进行了严格地控制。

此基础上,齿轮锻造技术进一步应用到螺旋锥齿轮和圆柱齿轮的生产。

但是圆柱齿轮锻造中,由于金属材料的塑性流动方向与其受力方向垂直,所以其齿形比锥齿轮更难形成。

60年代开始圆柱齿轮的锻造研究,70年代有较大的发展,这主要是受到来自汽车工业降低成本的压力。

80年代,锻造技术更加成熟,能达到更高的精度和一致性,使锻造生产齿轮能在流水生产线上准确定位,适合于批量生产。

齿轮精密锻造的目的直接生产出不需要后续切削加工的齿轮。

如果能在室温下进行锻造,则齿轮的形状和尺寸较易控制,也可避免高温带来的误差。

目前已有较多的锥齿轮和小尺寸的圆柱齿轮用这种方法制成。

当整体尺寸适合时,还可以用冷挤压的工艺来制造圆柱直、斜齿轮。

但大部分用于汽车传动的齿轮,其直径、高度比较大,不适合采用挤压工艺。

如用闭式模锻,则需要很高的压力才能使金属材料流动并充满模具型腔,因而此类齿轮需要采用热锻或温锻工艺。

而高温将带来材料的氧化,模具畸变,影响锻件的精度和表面质量。

用附加的切削加工来修正这些误差难度较大,还要增加成本。

特别是当使用后续磨削工艺来修正齿形上的误差,除增加成本和延长工时外,还存在磨削工艺中齿轮的定位问题。

锻造齿轮

锻造齿轮一、圆柱齿轮锻造1、圆柱齿轮的滚扎成型1.1齿轮滚扎成型原理齿轮轧制成形目前主要分为热轧和冷轧。

热轧齿轮一般将安装在轧机上的齿坯感应快速加热到l00O℃,此时金属流动性好,容易成形,而且轧制速度快,热量还来不及向齿坯内部传导,齿坯内部则保持较低温度和较高的硬度和刚度,使齿坯处于外柔内刚的理想状态,然后利用与所需齿轮的配对齿轮对齿坯进行,齿轮滚轧成形工艺就是一种高效率生产高强度,高精度齿轮的方法。

齿轮滚轧成形是以齿轮展成法为基础,使坯料产生塑性变形而生产齿轮的方法。

热轧齿轮的力小,而且金属纤维沿轮廓变化,有利于提高齿轮强度。

冷轧与热轧齿轮原理相同,只是冷轧是在室温下进行,因此,冷轧成形力较大,但冷轧成形齿轮精度高。

它多用于模数的传动齿轮和细齿零件。

轧制成形的齿轮根据生产条件的不同,精度也会有所变化。

工艺与切屑工艺相比,最明显的优势就是生产效率高,材料利用率高,齿轮强度高。

于荣贵,D.Schmoeckl 等人指出热轧成形齿轮的精度可以达到IT6~IT8。

洛阳东方红拖拉机厂指出热轧成形的齿轮精度与冷轧相比较大,用热轧成形齿轮余留O.1--49.25mm加工余量,进行冷挤精加工提高齿轮精度。

并用实验证明冷挤精加工工艺将热锻齿轮精度提高l-2个精度等级‘26H381。

1.2齿轮滚扎过程中参数计算直齿圆锥齿轮摆辗成形的辗压力随摆头倾角、下模进给速度、摩擦系数以及摆辗阶段等因素的变化而变化。

通过有限元模拟分析,对最大辗压力与下模进给速度和摩擦系数的关系进行了研究,得出了有关规律:在摆角γ取2°时,进给速度从1.5增加到3.5mm.s-1时,辗压力增加106%~176%;摩擦系数从0.12增加到0.50时,辗压力增加23%~64%。

研究结果对优化工艺参数、摆辗设备的结构设计和模具强度设计具有指导意义。

摆辗成形过程中,坯料和模具受力的大小和受力区域都在随摆头的转动而变化。

影响摆辗力的因素主要有摆头倾角、下模进给速度和摩擦系数等。

汽车变速箱齿轮加工工艺流程

汽车变速箱齿轮加工工艺流程英文回答:Automotive Transmission Gear Manufacturing Process.The manufacturing process of automotive transmission gears involves several key steps to ensure precision and durability. Here's a detailed overview of the typical process:1. Material Selection:The first step involves selecting the appropriate material for the gears, typically high-strength steelalloys like carburized steel or nitriding steel. The material selection considers factors such as strength, wear resistance, and manufacturability.2. Forging:The selected material is heated to a high temperature and forged into the desired shape of the gear blank. Forging involves applying high pressure to deform the material and refine its grain structure, enhancing its strength and toughness.3. Annealing:After forging, the gear blanks undergo annealing, a heat treatment process that involves heating them and slowly cooling them. Annealing reduces internal stresses and improves machinability, making them easier to work with in subsequent processes.4. Machining:The gear blanks are then subjected to various machining operations, including turning, milling, and drilling, to achieve the precise dimensions and tolerances required. High-precision CNC machines are typically used to ensure accuracy and repeatability.5. Heat Treatment:To enhance the gears' surface hardness and wear resistance, heat treatment processes are applied. This may involve carburizing, nitriding, or induction hardening. These processes alter the chemical composition and crystal structure of the gear surface, making it harder and more durable.6. Grinding:After heat treatment, the gears are ground to achieve the final desired tooth profile and surface finish. Specialized grinding machines are used to precisely form the gear teeth, ensuring optimal meshing with other gears in the transmission.7. Inspection and Testing:Throughout the manufacturing process, rigorous inspections and tests are conducted to verify the dimensions, tolerances, and performance of the gears. Thisincludes visual inspections, dimensional measurements, and gear testing machines to assess characteristics such as noise levels and load-bearing capacity.中文回答:汽车变速箱齿轮加工工艺流程。

金属材料成型_3精密模锻技术

皮。 ➢ 先粗锻再精锻——精密模锻的锻件精度很大程度上取决于锻模的加工精

度。为排除模膛中的气体,减小金属流动阻力,使金属更好地充满模膛, 在凹模上应开有排气小孔。 ➢ 模锻时要很好地进行润滑和冷却锻模。

2)精密模锻技术优点

冷精锻尺寸精度可达0.02~0.05mm。因具有优质、高效、低能耗等特 点,而被广泛应用与汽车零部件大批量生产中,如汽车起动电机起动齿轮 和汽车传动轴花键,冷精锻工艺能使齿轮表面获得残余压应力,可有效提 高齿轮寿命。

近年来,冷精锻工艺在国内外获得了一定发展,其中闭塞锻造因为能够获 得无飞边的近净形精锻件。对于行星和半轴齿轮、星形套、十字轴等采用冷精 锻技术可省去绝大部分切削加工,成本大幅降低。20世纪80年代以来,国内外 精密锻造专家开始将分流锻造理论应用于正齿轮和螺旋齿轮冷锻成形。分流锻 造技术应用,使较高精度齿轮少无切削加工迅速达到了产业化规模。

3) 弯曲模膛: 对于弯曲的杆类模锻件,需用弯曲模膛来弯曲毛坯。

图3-5 的角上组成一对刀口,用来切断金属。

图3-6 切断模膛

TWO

2

精密模锻工艺特点

1)精密模锻工艺要点

➢ 下料——需要精确计算原始坯料的尺寸,严格按坯料质量下料。 ➢ 制坯——需要精细清理坯料表面,除净坯料表面的氧化皮、脱碳层及其

FOUR

4

精密模锻重点企业

泰州精锻科技(300258)主营业务为汽车精锻齿轮及其他 精密锻件研发,生产和销售,是国内行业领先的锻造齿轮供应 商.是目前国内乘用车精锻齿轮细分行业的龙头企业,轿车精锻 齿轮、结合齿齿轮、EDL 齿轮等产销量位居行业前列。

目前国内压铸行业的集中度较低,我国现有压铸企业暨压铸相关联企 业约有12000余家,其中生产压铸件的企业约占70%以上,企业主要分布 在广东、江苏、重庆等地,规模大、专业化的企业大部分集中在珠江三角 洲和长江三角洲地区,且大型压铸企业占比仅为10%左右。国内汽车压铸 件生产规模较大的企业主要有两类,一类是汽车领域企业的配套企业,从 属于下游行业的集团公司;另一类是独立的汽车精密压铸件生产企业,专 门从事汽车精密压铸件的生产,与下游客户建立了较为稳定的长期合作关 系。国内独立的汽车精密压铸件生产厂商主要包括广东鸿图、文灿股份、 鸿特精密、爱柯迪、旭升股份等 。

新能源汽车高精密传动齿轮关键技术及发展趋势

新能源汽车作为未来汽车发展的方向之一,其高精密传动齿轮关键技术及发展趋势备受关注。

在本文中,我们将从技术、市场和发展趋势三个方面对新能源汽车高精密传动齿轮进行全面评估,并据此撰写一篇有价值的文章。

1. 技术方面我们需要了解新能源汽车高精密传动齿轮的相关技术。

在传统内燃机汽车中,传动齿轮通常是由金属材料制成,但在新能源汽车中,由于电动机的高转速和高扭矩,对传动齿轮的精密度和耐磨性提出了更高的要求。

通过采用新的材料和制造工艺,如陶瓷等复合材料,以及激光熔覆、等离子喷涂等先进工艺,可以提高传动齿轮的精密度和耐磨性,从而更好地适应电动汽车的工作环境。

2. 市场方面我们需要了解新能源汽车高精密传动齿轮在市场中的应用和需求情况。

随着电动汽车市场的快速增长,对高精密传动齿轮的需求也在逐渐增加。

在新能源汽车中,高精密传动齿轮不仅用于电动机和变速器之间的传动,还用于电池系统和发动机之间的传动,因此市场需求多样化,对传动齿轮的性能要求也在不断提高。

3. 发展趋势我们需要分析新能源汽车高精密传动齿轮的发展趋势。

随着新能源汽车技术的不断成熟和市场的不断扩大,对高精密传动齿轮的性能和质量要求将会更加严格。

未来,随着材料科学、制造工艺和数字化技术的不断进步,新能源汽车高精密传动齿轮将会呈现出更高的精密度、更低的噪音和更长的使用寿命,以满足电动汽车日益增长的市场需求。

总结回顾新能源汽车高精密传动齿轮的关键技术及发展趋势是一个复杂而又具有挑战性的课题。

我们需要在材料、制造工艺和数字化技术方面不断创新,以满足新能源汽车市场对高精密传动齿轮的需求。

作为发展新能源汽车行业的重要组成部分,高精密传动齿轮的发展将在未来产生重要影响。

个人观点和理解在我看来,新能源汽车高精密传动齿轮的发展是新能源汽车技术进步的重要体现之一。

通过不断创新和改进,高精密传动齿轮将为新能源汽车的性能、效率和可靠性带来显著提升,从而推动新能源汽车行业的持续发展。

在知识的文章格式中,我们可以对以上内容进行更细致的拆分和阐述,并结合图片、数据和案例进行深入解读,以使读者更好地理解和接受这一主题。

第5讲:汽车零部件的锻压技术

TSINGHUA UNIVERSITY

常用的压力加工方法 a)自由锻 b)模锻 c)板料冲压 d)挤压 e)轧制 f)拉拔

5

塑性加工的特点:

–改善金属的组织、提高力学性能

• 金属材料经压力加工后,其组织、性能都得到改善和提高,塑 性加工能消除金属铸锭内部的气孔、缩孔和树枝状晶等缺陷, 并由于金属的塑性变形和再结晶,可使粗大晶粒细化,得到致 密的金属组织,从而提高金属的力学性能。 • 在零件设计时,若正确选用零件的受力方向与锻造流线方向, 可以提高零件的抗冲击性能。

–概念:只用简单的通用性工具,或在锻造设

备的上下砧间对坯料施加外力,使坯料产生变 形而获得所需的几何形状及内部质量的锻件。

• 自由锻造时,除与上、下砧铁接触的金属部分受到 约束外,金属坯料朝其它各个方向均能自由变形流 动,不受外部的限制,故无法精确控制变形的发展。

TSINGHUA UNIVERSITY

TSINGHUA UNIVERSITY

• 利用飞轮旋转所积蓄的能量转化成金属的 变形能进行锻造 。

– 摩擦螺旋压力机:机械摩擦传动 – 液压螺旋压力机:液压传动。

•摩擦螺旋压力机

TSINGHUA UNIVERSITY

•摩擦压力机锻造特点

•Байду номын сангаас具有锻锤和压力机双重工作特性。

– 行程速度0.5~1.0 m/s,介于模锻锤和曲柄压力机之间。 – 有一定的冲击作用,且滑块行程和打击能量可控,与锻锤相似 。 – 坯料变形中的抗力由封闭框架承受,有压力机的特点。

缺点

受模锻设备吨位限制,模锻件的质量一般在150kg以下。 需要专门的模锻设备,要求功率大、刚性好、精度高,设备投 资大,能量消耗大。 锻模制造工艺复杂,制造成本高、周期长。

新能源汽车高精度齿轮加工技术分析

新能源汽车高精度齿轮加工技术分析发布时间:2022-09-08T05:31:03.426Z 来源:《福光技术》2022年18期作者:李继南赵强[导读] 科技正在一步步推动着我国机械制造业的蓬勃发展,我国的机械设备正在向高精尖的行列迈进。

而这也对我国机械产业提出了更高的要求。

在这机械生产的过程中,齿轮起着不可或缺的作用,齿轮的精度越高,机械产品的精度也就越高。

为了顺应我国机械产业的潮流,高精度齿轮的生产日益成为企业生产的重点。

本文将着重对高精度齿轮的加工工艺进行分析和讨论。

李继南赵强安徽威灵汽车部件有限公司安徽省合肥市 230088摘要:科技正在一步步推动着我国机械制造业的蓬勃发展,我国的机械设备正在向高精尖的行列迈进。

而这也对我国机械产业提出了更高的要求。

在这机械生产的过程中,齿轮起着不可或缺的作用,齿轮的精度越高,机械产品的精度也就越高。

为了顺应我国机械产业的潮流,高精度齿轮的生产日益成为企业生产的重点。

本文将着重对高精度齿轮的加工工艺进行分析和讨论。

关键词:汽车;传动齿轮;加工工艺近几年,新能源汽车得到快速的发展和应用,但是其高速和长途续航里程依然不能满足出行的需求,而提升新能源汽车传动系统效率是减少运行能耗和延长续航里程的有效途径之一。

新能源汽车相对于燃油汽车对整车的噪声、振动和舒适性要求更加严格,对传动系统的NVH问题更加敏感。

采用高精度齿轮的多挡位自动变速器对提高新能源汽车动力性、延长新能源汽车续驶里程、优化新能源汽车电驱动系统总成性能、降低新能源汽车整车质量和成本、改善新能源汽车驾乘感受等都具有重要作用。

1汽车齿轮典型加工工艺分析目前,汽车齿轮机械加工过程中,通常采用的加工工艺为:车削锻造毛坯→切齿(滚齿/插齿)→剃齿→渗碳淬火→磨齿。

齿轮毛坯为模锻而成;采用数控车床在一次装夹的条件下完成毛坯的外圆表面、内孔表面和端面的车削,保证齿坯具有较好的精度,为后序的高质量加工提供基础;采用滚齿的方法进行齿形的粗加工(滚齿机的加工精度为IT10~IT7级);剃齿一般应用于未进行淬火热处理齿轮齿形的精加工(精度可达IT7~IT6级),但是剃齿不能修正分齿误差,剃齿后的精度只能比剃齿前提高一级;汽车齿轮的工作任务比机床齿轮要繁重得多,因此在耐磨性、疲劳强度、心部强度和冲击韧性等方面的要求均比机床齿轮要高,选用渗碳钢制造并经渗碳热处理才能满足其性能要求;最后以磨削加工的方法对经过热处理的齿轮内孔、端面、轴的外径等部分进行精加工,进而提高尺寸精度和减小形位公差,磨削加工可达的经济精度为IT6~IT4级,表面粗糙度为Ra0.2~0.8μm。

伞形齿轮生产工艺

伞形齿轮生产工艺概述伞形齿轮是一种常见的传动元件,主要用于传递大扭矩和高转速。

它的外观形状呈现出伞形,因此得名。

伞形齿轮通常由高强度合金钢制成,具有优异的耐磨和耐疲劳性能,广泛应用于机械设备领域。

伞形齿轮的制造工艺材料选择伞形齿轮制造的关键是选择合适的材料。

通常使用的是高强度合金钢,具有良好的硬度和强度特性。

选择合适的材料可保证伞形齿轮具有高耐磨和高强度的特点。

齿轮锻造锻造是伞形齿轮制造的重要工艺步骤之一。

首先,选取经过预处理的合金钢原料,加热至其变软状态。

然后,将钢坯放入锻造模具中,并施加高压力。

通过锻造,钢坯被塑造成具有伞形齿轮轮廓的形状。

锻造可以提高钢材的致密性和机械性能。

热处理热处理是为了改变伞形齿轮的组织结构和硬度。

通常的热处理过程包括淬火、回火和复态处理。

首先,将锻造后的伞形齿轮零件加热至适当的温度,然后快速冷却以使其具有高硬度。

接着,进行回火处理,以消除内部应力并提高齿轮的韧性。

最后,进行复态处理,通过持续加热和冷却来提高齿轮的稳定性。

齿轮车削齿轮车削是将锻造和热处理后的齿轮零件进行精密加工的过程。

通过车削,可以使齿轮的齿廓符合设计要求,并达到高精度的尺寸要求。

在车削过程中,使用专用的齿轮加工机床,并采用合适的夹具将齿轮固定在机床上。

根据齿轮的要求,选择合适的车刀和车削参数进行加工。

齿面磨削齿面磨削是为了提高伞形齿轮的表面光洁度和齿面质量。

通过磨削,可以消除车削过程中的毛刺和粗糙度,并使齿轮齿面具有更好的配合性。

磨削过程需要使用专用的磨床和磨削工具,根据齿轮的要求选择合适的磨削方式和磨削参数进行加工。

检测与质量控制在伞形齿轮的生产过程中,质量控制是非常重要的环节。

通过采用适当的检测方法和设备,对伞形齿轮的尺寸、形状和质量进行检测和评估。

常用的检测方法包括三坐标测量、硬度测试、金相显微镜观察等。

高品质的伞形齿轮需要通过严格的质量控制来确保其性能和可靠性。

结论伞形齿轮是一种具有重要传动功能的机械元件,其制造工艺过程包括材料选择、锻造、热处理、车削、磨削以及质量检测与控制等环节。

汽车用齿轮类零件的精密锻造技术

一

\

闭塞锻造的基本动作包括合模并锁紧模腔 、单个或

多个冲头进 出模具型腔 、开模及 卸料 杆顶件 出模等5 类

动作 。实质是 冲头挤 压封 闭型腔的坯件使之变形为预 先

设定 的形状 。其特 点是一次锻 造成 尺寸形状 精度高的工 件 ,实现近净形锻造 。它要求预制坯体 积误 差小 、接 触 工件的模具型 面能承受较 高的单位压 力 , 锻造工艺 力较 大 。所以对设备能力 、设备与工装模具 的刚度及工况状

。

—■●●oaew ■堡■ i v ■■ —TcRi 曼■ x l e ■■ ● ■ 苎 p ■上

CF8 F0 会 题 M Qc’展 专 士 F8

汽车用齿轮类零件的精密锻造技术

北京机 电研究所 (0 0 3 10 8 ) 蒋 鹏

江苏森威精锻有限公司 ( 大丰 2 4 0 ) 徐祥龙 2 10

下料一加热至 (5 ±1) 90 0 ℃一镦粗 一预锻 一切飞边

目 堡 塑 垫 _ 丝 竺

' 们 m aCh nl . Om . l StC 鲫

参 加 磊 工热工

C ’ C’ 会 题 M0 F0 专 F8 F8 + 展

一

, I竺 苎 堡

二 锥齿轮的冷精锻技术

1 . 锥齿轮的闭塞冷锻成形技术

o

一

态下的强度等提出了更高的要求。 闭塞锻造直 齿锥 齿轮 的锻造工步仅有制坯和成形两 步 ,工艺流程短,成形精度高。

2冷摆辗工艺 .

除 闭塞成形外 ,冷摆辗技术也可应用于汽车伞齿轮

的精密成形 , 并用于钢质同步器齿环的齿形成形。

瑞士T ( rt o o i r s 摆动辗压机是 型 Ob aC lFr n P s il d m g e )

汽车同步器变速器齿轮工艺规程(经典)

摘要 (1)第1章齿轮零件的分析 (2)1.1齿轮的工作状态分析及工作条件 (2)1.2齿轮的结构分析 (2)1.3齿轮技术条件分析 (2)1.3.1齿轮表面精度与粗糙度 (2)1.3.2表面间的位置精度 (3)1.3.3齿轮的其他技术要求 (3)1.4齿轮材料的切削加工性 (4)1.5齿轮零件图尺寸标注分析 (4)1.6齿轮的加工工艺分析 (4)第2章齿轮毛坯的设计 (6)2.1毛坯种类的确定 (6)2.2毛坯的工艺要求 (6)2.2.1毛坯加工余量与公差 (6)2.2.2拔模斜度 (6)2.2.3圆角半径 (7)第3章齿轮工艺规程设计 (8)3.1工艺路线的制定 (8)3.1.1加工方法的选择 (8)3.1.2加工阶段的划分 (8)3.1.3定位基准的选择 (9)3.1.4热处理工序的安排 (9)3.1.5辅助工序的安排 (9)3.2工艺规程的设计 (10)3.3有关工序机床、夹具、量具的选择说明 (12)3.3.1机床的选择 (12)3.3.2切削刀具的选择 (12)3.3.3量具的选择 (12)3.3.4夹具的选择 (12)3.3.5各工序机床、夹具、刀具、量具汇总 (13)第4章磨孔及端面夹具设计 (16)4.1专用机床夹具设计的基本要求和步骤 (16)4.1.1对专用机床夹具设计的要求 (16)4.1.2专用机床夹具的设计步骤 (17)4.1.3专用机床夹具的制造精度 (17)4.2磨孔及端面夹具的选择 (18)4.3磨孔及端面夹具工作原理简介 (18)4.4夹具零件的设计与选择 (19)4.4.1主要部件设计 (19)4.4.2其他部件的选择 (19)总结 (21)参考文献 (22)摘要齿轮是机械传动中应用极为广泛的零件之一。

汽车同步器变速器齿轮起着改变输出转速传递扭矩的作用,所以加工齿轮的要求相对要严格一些。

变速器齿轮应具有经济精度等级高,耐磨等特点,以提高齿轮的使用寿命和传动效率,齿轮在工作时传动要平稳而且噪声要小,结合时冲击不宜过大。

直齿锥齿轮精官锻造生产技术(下)

F: k ( 2+0 1 .×

×1 0

() 2

—— 系数 ,齿 间布 满飞边 且飞 边外 径大 于 球 墨铸 铁锻造 直齿 锥 齿轮 的预 制坯是 球 墨铸铁 式 中 k 锻 件 外 径 2 mm 时 ,取 k ~4 =4 飞边 ; 空 心半锥 形 体 ,制备 预制 坯 的设 备 包括炼 铁 炉 、浇 注 机及 卧 式车床 等 。 粉 末 冶金烧 结 体锻造 直齿 锥齿 轮 的预 制坯 是粉 末烧 结 体 空 心 半 锥 形 体 ,其 制 造 过 程 为 压 制 和 烧 结 。制备 预制 坯 的设 备有 机 槭压 力机和烧 结炉 。

温 锻成 形 温 锻 精 整 ( 火 两 锻 ) 两 、热 锻 成 形 温 加热 ,以及快 速 电加热 或充 以保 护气 体 的电加热 。 锻精整 ( 火 两锻 )及 温锻 成形冷 锻精 整工 艺都 是 一 开式模 锻 造 ,锻 造 直 齿 锥 齿 轮 的 预 制 坯 都 是 圆 柱 摩擦 螺旋 压力机 与 机械压 力机 相 比 ,没 有 固定

体 ,其 制造 过 程 是 热 轧 棒 材 经 高 速 带 锯 锯 切 为 定 的下 死点 ,模 具 的安装 调试 方便 ,对 锻件厚 度变 化

离 长 ,再 经抛 丸或喷砂 清 理后 加热 。所 以制备 预 制坯 敏 感 性 小 ; 冲 头 到 达 下 死 点 和 回 程 ( 开 下 死 点 )

后 处理 等 。所用 设备 类型 根据 工艺 要求 确定 。

1 .制 备 预 制 坯 的 设 备 选 型

目前 ,实 现 少 无 氧 化 加 热 锻 件 的 主 要 途 径 包 括 在 坯

料 表面涂保 护 膜 、在 燃油 或燃 气 的少氧 化加 热 炉中

3 锻 造 成 形 设 备 选 型 .

齿轮的设计制造技术原理

齿轮的设计制造技术原理齿轮是一种通过啮合齿面传递动力和运动的机械元件,广泛应用于各个领域的机械装置中。

齿轮的设计制造技术原理涉及到齿形设计、齿轮材料选择、制造工艺等方面。

首先是齿形设计。

齿轮的齿形设计决定了齿轮的传动性能和使用寿命。

齿轮的齿形一般分为直齿、斜齿、渐开线齿等几种。

其中,渐开线齿形是最常用的一种。

这是因为渐开线齿轮具有啮合平稳、传动效率高、噪音小等优点。

齿形设计需要考虑齿数、模数、齿顶高度、齿厚等参数,通过计算和仿真分析来确定最佳的齿形参数。

其次是齿轮材料选择。

齿轮材料的选择需要考虑齿轮的使用条件、传动功率、转速等因素。

常用的齿轮材料包括合金钢、碳钢、铸铁等。

对于高速高功率传动的齿轮,一般选择使用高强度的合金钢。

而对于低速低功率传动的齿轮,则可以选用碳钢或铸铁。

材料的硬度和强度对齿轮的使用寿命和传动效率有重要影响,因此需要进行适当的热处理和表面处理。

齿轮的制造工艺也很重要。

常见的齿轮制造工艺包括铸造、锻造、机械加工等。

铸造是一种常用的制造齿轮的方法,特点是成本低、适用于大批量生产。

锻造则可以制造高强度的齿轮,适用于高负荷和高速传动的齿轮。

机械加工是一种精密的制造齿轮的方法,通过车削、磨削、齿轮切削等工艺来加工出高精度的齿形。

此外,热处理和表面处理也是齿轮制造中常用的工艺,通过调整齿轮材料的组织和性能来改善齿轮的使用寿命和传动效果。

齿轮的设计和制造需要考虑到诸多因素,如齿轮的传动比、运动精度、负荷条件等。

在设计阶段,可以使用计算机辅助设计软件来进行齿形设计和仿真分析。

在制造阶段,需要选择合适的材料和工艺,合理安排加工工序,保证齿轮的质量和精度。

此外,为了确保齿轮的使用效果和寿命,还需要进行齿轮的润滑和维护保养。

综上所述,齿轮的设计制造技术原理涉及到齿形设计、齿轮材料选择、制造工艺等多个方面。

通过正确选择和应用这些技术原理,可以设计制造出性能优良、寿命长久的齿轮,满足各种机械装置的传动需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车齿轮的精密锻造技术江苏森威精锻有限公司徐祥龙摘李明明要本文介绍了精密锻造成形在汽车齿轮制造中的应用,总结了各种齿形精密锻造的关键技术,特别提到分流锻造在齿形成形方面的应用。

前言齿轮精密锻造成形是一种优质、高效、低消耗的先进制造技术,被广泛地用于汽车齿形零件的大批量生产中。

随着精密锻造工艺和精密模具制造技术的进步,汽车齿轮和齿形类零件的生产已越来越多地采用精密锻造成形。

当前国外一台普通轿车采用的精锻件总质量已达到(40—45)Kg,其中齿形类零件总质量达10Kg 以上。

精锻成形的齿轮单件质量可达1Kg 以上、齿形精度达到(DIN) 7 级。

随着汽车的轻量化要求和人们环保意识的增强,汽车齿轮制造业将更多地应用精锻成形技术。

一.伞齿轮的精锻成形1. 伞齿轮(锥齿轮)的热精锻成形(1)早期的伞齿轮精密锻造伞齿轮的精密锻造最早见于50 年代德国的拜尔工厂,并在蒂森等公司得到广泛的应用(1)。

我国上海汽车齿轮厂等在70 年代采用热精锻技术,成功进行了伞齿轮的精密锻造生产。

在当时社会主义大协作的环境下,伞齿轮的精锻技术很快在齿轮行业得到推广应用。

该技术的应用和发展得益于2 项当时先进的技术:模具的放电加工技术和毛坯感应加热技术。

先淬火后加工的放电加工避免了模具淬火变形带来的齿廓误差;快速加热的中频感应加热解决了齿轮毛坯在加热过程中的氧化和脱碳问题,以上2 项技术的应用使锻造成形的伞齿轮齿面达到无切削加工要求(图1、图2)。

图 1.精锻成形的行星和半轴齿轮(2)锻造设备图 2.精锻成形的汽车行星齿轮伞齿轮的锻造设备在国外一般使用热模锻压力机。

但在 60-70 年代的中国,热模锻 压力机是非常昂贵的设备。

因此,国内企业普遍使用的锻造设备是双盘摩擦压力机(图 3)。

该设备结构简单,价格便宜,很快成为齿轮精锻的主力设备。

但摩擦压力机技术陈旧、 难以控制打击精度、而且能源利用率较低。

随着高能螺旋压力机和电动螺旋压力机的出 现(图 4),落后的摩擦压力机有被取代的趋势。

图 3.双盘摩擦压力机(3)热精锻造工艺图 4.高能螺旋压力机和电动螺旋压力机对于大量生产的汽车行星和差速齿轮,成熟的精锻成形技术是号称“一火两锻” 的热 精锻工艺技术。

即齿轮在热锻成形和切边后利用锻件余热进行热精整。

通常的设计原则是将成形模和精整模设计为完全相同的尺寸,使精整模用到接近换模极限时充当成形模 使用,使齿轮模具的使用寿命得到最大限度的利用。

当时,齿轮行业的骨干企业已拥有引进的高精度刨齿机,可以刨出较高精度的齿轮 电极,但齿轮模腔的加工手段是早期的放电加工机床。

这一类放电加工机床加工速度慢、 电极损耗大、加工表面质量差。

因此,当时的热精锻齿轮精度在 9 级左右,主要应用于卡 车和拖拉机工业。

改革开放初期,随着高精度刨齿机和精密数控电加工机床的引进,模具的制造精度 得到成级的提高。

伞齿轮的制造精度随之提高到 8-9 级,达到了卡车和轻型车的使用要 求。

2.先进的闭塞锻造技术(1)成形原理闭塞锻造是一种先进的无飞边精密成形技术。

70 年代,国外在闭塞冷锻应用技术得 到突破后,很快用于伞齿轮的精密成形。

闭塞冷锻成形的齿轮精度相比热精锻成形可提 高半级至一级;闭塞冷锻还有无飞边锻造的特征,使材料利用率得到较大提高。

在 80— 90 年代,轿车、轻型车和微型车的行星、半轴齿轮已广泛采用闭塞冷锻工艺生产(图 5)。

图 5.闭塞冷锻的汽车行星齿轮图 6.闭塞冷锻的伞齿轮图 6 所示的伞齿轮大端面具有较厚的连皮。

齿端连皮的存在提高了齿轮的抗弯力矩, 使轮齿可承受更大的载荷,这样的齿轮用机加工是难以加工出来的。

伞齿轮闭塞冷锻成形原理见图(7)。

由图可见,毛坯是在封闭的模腔里,被挤压冲头 推入齿轮型腔充填成形。

齿轮的成形精度主要决定于型腔的加工精度,并受到模具弹性 变形的影响。

但在一般精度条件下,模具的弹性变形可忽视不计。

图 7.伞齿轮闭塞成形原理(2)设备通常,较大规格的伞齿轮在专用的大吨位液压闭塞压力机上成形(图 8),而较小规 格的伞齿轮更多采用在普通冷锻压力机上以专用闭塞模架(图 9)成形的方法。

后一种方 法具有生产效率高和成本低的特点。

唯锻件规格受制于模架的闭塞压力,不能完成大尺 寸伞齿轮的成形。

图 8.闭塞锻造专用压力机图 9.闭塞锻造专用模架国内汽车齿轮的骨干企业如江苏飞船齿轮和江苏太平洋精锻等企业在 90 年代初及 时引进了伞齿轮的闭塞成形技术和设备,经过多年的消化吸收,伞齿轮闭塞成形技术已 日臻成熟。

在近几年汽车工业的飞跃发展中,伞齿轮的闭塞成形技术对国内汽车差速器 的生产发挥了重要的作用。

(3)等温正火和齿轮精整的应用闭塞冷锻成形的齿形精度能满足一般汽车的使用要求。

对精度有更高要求时,在齿轮闭塞成形后进行等温退火,然后在精密模具内作一次冷精整,可稳定地获得DIN 7 级或更高的齿形精度。

由于冷精整变形量小,齿坯精整前只要少量油雾润滑,无须作磷、皂化处理,精整后的齿面粗糙度有很大的改善。

由于齿坯进行了等温正火,后续渗碳淬火时齿形变形量较小而且规律性好,因此可根据淬火变形规律对锻造齿形进行修正,达到热处理后精度不降低的目标。

由于伞齿轮精整毛坯有无氧化、无脱碳的要求,因此对等温正火设备的技术要求很高,除采用密封炉体的结构和抽真空—充氮气保护的措施外,通常还要充入少量氢气等还原性气体。

充入氢气后正火的毛坯表面光洁并呈银亮色泽,精整后齿轮表面质量特别好。

但这样的正火设备,世界上只有少数厂家能提供,而且价格非常昂贵。

图10 为国外某企业制造的连续式等温正火自动线。

图10.等温正火自动线3.伞齿轮锻造工艺的发展趋势随着汽车行星-半轴齿轮规格越来越大的趋势和低成本生产的需要,伞齿轮的生产技术又发展到温锻成形—冷锻精整和热锻成形—冷锻精整。

伞齿轮的温—冷联合成形和热—冷联合成形技术解决了伞齿轮热精锻成形精度不高和闭塞冷锻齿轮的尺寸规格做不大的问题,使伞齿轮的成形发展到一个新的阶段。

联合成形技术中,温锻成形一般采用闭塞温锻工艺,主要于中等规格的汽车伞齿轮大批量生产。

对于大规格的伞齿轮,推荐采用热—冷联合成形的方案。

热精锻可采用闭塞锻造的方案,但更多采用普通热精锻方案。

因为对于大规格的伞齿轮,闭塞锻造的闭塞力已大到难以实现的程度。

因此,普通热精锻成为热—冷联合成形的主流。

图11为一个用于农业机械上的大规格伞齿轮,成形工艺为热锻成形—冷锻精整工艺。

当前,国内用于冷锻精整的压力机吨位已达到40MN,可完成外径300mm 的伞齿轮的精整成形。

图 11.热—冷联合成形的伞齿轮4.伞齿轮模具加工的技术进步图 12.用于伞齿轮精整的 40MN 液压冷锻压力机在 90 年代及以前,放电加工是伞齿轮成形模具齿廓加工的主要手段,而齿轮电极主 要用精密刨齿机刨出。

刨齿加工是一种齿轮的展成成形加工,因此,刨出的齿轮电极是一 个符合标准的渐开线齿轮,而电蚀加工出的齿轮模忠实拷贝了电极的形状,因此是一个 标准的齿轮型腔。

这对于一般精度的伞齿轮成形并没有什么问题,但对于噪声和传动平 稳性要求很高的轿车齿轮,一个符合标准齿廓的伞齿轮有时并不能获得最好的传动效果。

为了改善传动平稳性并减小传动噪声,一般要对锥齿轮的齿形和齿向作修鼓处理(见图 13;图14)。

图 13.齿形修鼓原理图 14.齿向修鼓原理由于齿轮的展成加工很难制作出齿形和齿向修鼓的齿轮电极,所以,电极的修鼓成 为高精度锥齿轮精锻成形的技术难题。

国内某大学曾提出利用金属物体尖角处腐蚀速度 大于平坦处的原理,对标准齿轮电极进行化学腐蚀,从而获得齿形和齿向得到修鼓的伞 齿轮电极。

但这种方法因缺少腐蚀量的控制手段,腐蚀的一致性差,因此很难应用在伞齿 轮的批量生产中。

90 年代后期,高速铣的出现解决了齿形电极的修鼓问题。

现代的高精度数控高速 铣加工铜电极时精度达到 μ 米级(图 15),只要建模正确,完全有可能加工出任意修鼓量 的齿形电极。

在当今,应用高性能的复合涂层刀具和 CBN 刀具,甚至能将淬硬到洛氏 60 度以上的高合金模具钢直接铣加工成齿轮模具(图 16)。

图 15.精密数控高速铣加工中心图 16.高速铣削加工的伞齿轮成形模考虑到齿轮模具制造的经济性,特别是对于硬质合金齿轮模,目前齿轮精锻行业主 要的制模工艺仍然是放电加工,但齿形电极的展成加工已有被高速铣数控加工全面取代 的趋势。

对于淬火硬度在洛氏 50 度左右的温锻和热锻成形模,高速铣在加工速度和精度 方面已远远超过放电加工,在模具的使用寿命方面也体现出明显的优势。

只要解决刀具 的使用成本,高速铣加工在温锻和热锻齿轮模方面可完全取代放电加工。

二.园柱齿轮的精密锻造成形1.园柱齿轮的滚轧成形早在 50 年代,国内的教科书和文献资料上就介绍了园柱齿轮的热滚轧和冷滚轧工 艺(2)。

典型的齿轮滚轧原理如(图 17)。

按毛坯滚轧温度可分为冷滚轧和热滚轧;按滚轮 和齿坯是否强制按一定速比可分为自由滚轧和强制滚轧;按滚轮数量可分为单轮滚轧、 双轮滚轧和三轮滚轧和搓齿成形等等。

图17.两滚式齿轮滚轧成形由于大模数的园柱齿轮很难通过滚轧加工得到较高精度,因此,在园柱齿轮精密锻造方法出现后,人们已很少使用滚轧齿轮的方法。

只有在小规格的渐开线花键成形方面,还在大量使用滚轧成形和搓齿成形的方法(图18)。

图18.冷滚轧或搓齿成形的渐开线花键2.园柱齿轮的正挤压成形(1)齿轮和花键的正挤压成形园柱齿轮的正挤压成形是较早得到应用的齿轮成形工艺。

典型零件是汽车起动电机小齿轮,及齿轮正挤压模具结构。

图20.是起动齿轮的工艺过程。

图19.汽车起动齿轮和齿轮正挤压模具结构图20.起动齿轮的冷锻成形工艺由于冷锻过程是金属在高应力下的塑性变形,因此,冷锻成形的起动齿轮组织致密,金属纤维连续,疲劳强度和耐磨性比切削加工的齿轮要高出许多。

特别是冷挤成形的起动齿轮结构上一端封闭,为轮齿提供了额外的抗弯强度,最适合于汽车起动机频繁冲击和高载荷工况下工作。

齿轮正挤压成形时,齿形凹模可以用高精度线切割机床加工。

当齿形挤压模具采用高速钢材料,模具齿形制造精度达到(DIN)6 级,在批量生产条件下,齿轮成形精度稳定达到(DIN) 8—9 级。

考虑到模具的弹性变形和磨损,在大批量生产时改用硬质合金模具并合理设计冷锻变形率,可使正挤压齿轮的齿形精度进一步达到(DIN)7—7.5级。

成形模的齿形设计要考虑冷锻过程中模具的弹性变形和模具磨损的影响,对模具齿形加以必要的修正。

由于在挤压过程中模具曲率大的部分磨损速率大于曲率小的部分,因此,采用标准齿形的齿轮挤压模齿顶处的磨损明显大于齿面和齿根处的磨损。

如果对齿形作适当修正(图21),可使模具齿形获得均匀磨损的效果,从而得到较长的模具寿命。