特种钢25MnV钢生产工艺要点

25mncr焊接工艺

25mncr焊接工艺

答:

25MnCr钢焊接工艺应采用低碳钢焊材或低碳钢合金焊材,如LZ50、

LZ60、EL12型,选择焊缝宽度在4~5mm之间,经常采用交叉定位焊接、

直接焊接,也可采用MMA、CO2、MAG等三种电弧焊接工艺。

焊接机械化程

度外,熔深应控制在6~8mm之间,而熔池深度应控制在3~4mm之间;焊接

参数保持适当,保证焊接质量,焊接电流、焊接电压等控制在允许范围内,焊接温度最高不能超过450℃,可以有效预防焊接表面和焊接接头的脆性

化及形变,焊接缝正确无夹层及尖釉的情况下能达到良好的焊接强度和质

量要求,确保焊接件的安全性和可靠性。

25MnV钢_零保温_淬火组织与性能的研究

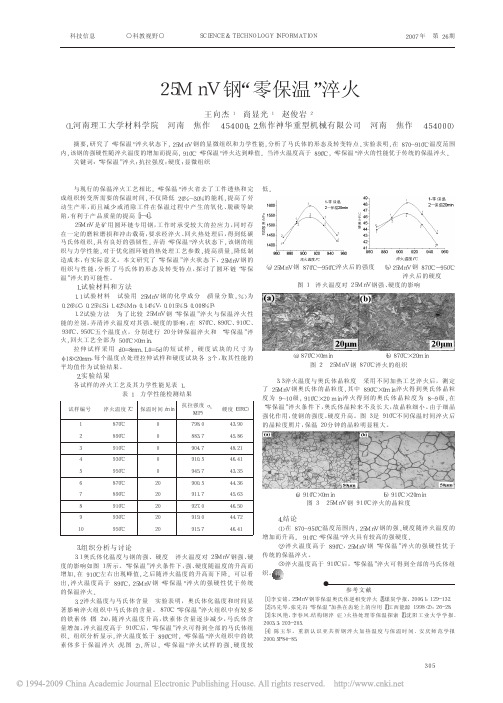

温 ”条件下 ,淬火和回火温度对 25M nV 钢强度和硬度 度 、硬度影响规律的数学表达式 。对试验结果进行显

的影响 ,并探讨了“零保温 ”淬火时奥氏体的相变特 著性检验 :一是方差检验 ,检验各因素影响的显著性 ,

征。

评价试验结果的可靠性 ;二是回归方程的显著性检验 ,

1 试验材料和方法

111 试验材料与试样的制备 试验 用 25M nV 钢 的 主 要 化 学 成 分 (质 量 分

Key words: 25M nV steel; zero time holding quenched; tensile strength; hardness

“零保温 ”淬火 ,即工件达到淬火温度后不保温 , 数 , % ) 为 0125C、0125Si、1142M n、0114V、01015S、

中有较多的铁素体 ,故钢的强度 、硬度较低 。由图 1b 短 ,省去了奥氏体均匀化时间 ,使得原子扩散不能充分

可见 ,随淬火温度的提高 ,铁素体量减少 ,马氏体量增 进行 ,造成奥氏体晶粒中碳和其它元素的分布不均匀。

加 。试验中还发现 ,当加热温度大于 900℃,经“零保 图 3为 25MnV钢经不同工艺淬火后 ,奥氏体晶粒内碳

Engineering Institute, Pingyuan University, Xinxiang He′nan 453003, China; 31 J iaozuo Heavy M achinery Plant, J iaozuo He′nan 454000, China)

Abstract: The effect of quenching w ith“zero time holding”on the m icrostructure and p roperties of 25M nV steel was studied by the orthogonal regressive design. The austenite transformation characteristics of 25M nV steel w ith“zero time holding”were analyzed. The results show that in the range of 830~930℃ the strength and hardness of the 25M nV steel raise along w ith quenching temperature going up. The high strength and hardness can be obtained at 930℃ w ith“zero time holding”. The m icrostructures of the steel are fine lath martensite after“zero tim e holding”quenched. For the 25M nV steel“zero time holding”heat treatment can rep lace the traditional heat treatment.

25钢结构加工制作措施(1#2#燃机电厂)

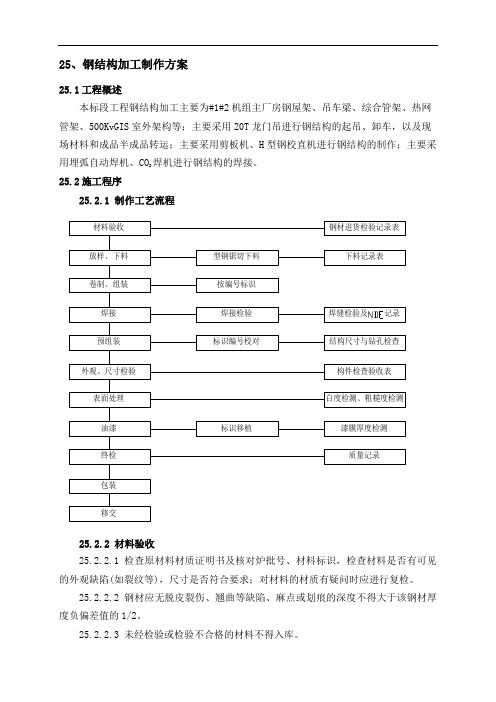

25、钢结构加工制作方案25.1工程概述本标段工程钢结构加工主要为#1#2机组主厂房钢屋架、吊车梁、综合管架、热网管架、500KvGIS 室外架构等;主要采用20T 龙门吊进行钢结构的起吊、卸车,以及现场材料和成品半成品转运;主要采用剪板机、H 型钢校直机进行钢结构的制作;主要采用埋弧自动焊机、CO 2焊机进行钢结构的焊接。

25.2施工程序25.2.1 制作工艺流程 质量记录漆膜厚度检测白度检测、粗糙度检测构件检查验收表结构尺寸与钻孔检查焊缝检验及记录下料记录表钢材进货检验记录表标识移植标识编号校对焊接检验按编号标识型钢锯切下料移交包装终检油漆表面处理外观、尺寸检验预组装焊接卷制、组装放样、下料材料验收25.2.2 材料验收25.2.2.1 检查原材料材质证明书及核对炉批号、材料标识,检查材料是否有可见的外观缺陷(如裂纹等),尺寸是否符合要求;对材料的材质有疑问时应进行复检。

25.2.2.2 钢材应无脱皮裂伤、翘曲等缺陷、麻点或划痕的深度不得大于该钢材厚度负偏差值的1/2。

25.2.2.3 未经检验或检验不合格的材料不得入库。

25.2.2.4入库材料按品种规格分类堆放并标识,严禁混用。

25.2.3放样、号料、下料25.2.3.1 下料时,按图纸指定规格尺寸、长度领料,对号放样、号料,防止混用、乱用,防止出现材料短缺。

25.2.3.2放样使用的钢尺,必须经计量法定单位检验合格,且在有效期内使用。

25.2.3.3划线时应考虑材料的切割、机械加工和焊接收缩等余量。

25.2.3.4 碳素钢和普通合金钢材下料宜使用机械切割或气体切割;不锈钢和有色金属材料宜使用机械切割或等离子切割。

25.2.3.5 钢材切割面应无裂纹、夹渣、分层、铁屑和大于1mm的缺棱。

25.2.3.6 重要尺寸线号料划线精度≤0.5mm,用划针划线;一般尺寸线用钢尺、石笔、粉线划线,但宽度≤0.8mm。

切割线与号料线的允许偏差,应符合下列规定:手工切割:±1.5mm;自动半自动切割:±1.0m;精密切割:±0.5mm。

25CrMnVYD操作要点(转炉)

山西长信工业集团有限公司SXCX-ZY-056集团公司作业文件25CrMnVYD操作要点(转炉)编制:吴硕明审核:荣鑫批准:常元光版次: A/0受控状态:发放编号:2017年1月5日发布2017年1月10日实施山西长信工业集团有限公司总经办发布文件更改审批单文件更改通知单25CrMnVYD操作要点(转炉)一、牌号及成分控制目标二、生产及冶炼条件1.入炉铁水S≤0.035%,必要时进行铁水预处理。

2.总装入量54±1吨。

三、转炉冶炼1.石灰加入量≥2.8吨/炉,终渣碱度控制目标≥2.6。

2.终点成份S≤0.030%,P≤0.010%,C 0.06-0.10%,终点碳小于0.06%禁止出钢。

拉碳次数≥2次,不允许成分不合或不等成分出钢。

吹炼过程低温操作,力争一次拉碳P合格。

3.脱氧合金化:硅钙钡镁2袋/炉,硅锰合金参考值630-650kg/炉,碳化硅不大于3袋,铬铁参考值500-530 kg/炉(增碳0.07%),钒铁参考值73-78 kg/炉。

加料顺序:脱氧剂→硅锰合金→铬铁、钒铁,脱氧合金化用料在见流15秒后加入。

4.出钢口圆整,出钢时间≥2分钟(电脑采数≥2.2分),在线吹不开炉次,换外管吹2分钟,之后取样测温。

5.见钢流后,向钢包加入100kg石灰和30kg萤石,减少出钢过程回磷量。

6. 严格按标准化操作要求堵出钢口、挡渣操作,尽量减少出钢过程下渣量。

7. 保证钢包净空≥300mm。

8. 出钢温度1610-1650℃,转炉氩后温度要求1545-1575℃,进站温度参考值≥1530℃。

9.精炼站化完渣取样如V含量不足,马上组织人给精炼站送料。

附加说明:本文件起草人:吴硕明审核人:荣鑫批准人:常元光。

钢铁行业生产工艺资料

钢铁行业生产工艺资料钢铁是现代社会的基础材料之一,广泛应用于建筑、机械制造、交通运输等各个领域。

钢铁行业的生产工艺涉及到多个环节,包括炼铁、炼钢、轧钢等,下面将针对这些环节进行详细介绍。

1. 炼铁工艺炼铁是将铁矿石中的铁元素还原出来的过程。

炼铁主要有两种方法,高炉法和直接还原法。

1.1 高炉法高炉法是最常用的炼铁方法,其主要流程如下:1.1.1 铁矿石预处理:铁矿石经过碎矿、磨矿等工艺处理,使其颗粒度适合高炉燃烧。

1.1.2 烧结:将经过预处理的铁矿石与焦炭按一定比例混合,形成烧结矿;再将烧结矿通过烧结机烧结成块状。

1.1.3 喷吹料:将烧结矿、燃料和熔剂通过高炉炉喉喷吹进高炉内,废气通过顶部排出。

1.1.4 还原冶炼:在高炉内,铁矿石中的铁氧化物经过还原反应,得到还原铁水和副产物(如炉渣)。

1.1.5 出铁:定期从高炉底部排出还原铁水,送往炼钢厂进行下一步的生产工艺。

1.2 直接还原法直接还原法是另一种炼铁方法,其主要流程如下:1.2.1 铁矿石预处理:同高炉法一样,对铁矿石进行预处理。

1.2.2 添加还原剂:将预处理后的铁矿石与还原剂(如天然气、液化石油气等)混合,并在还原炉中进行加热。

1.2.3 还原冶炼:在还原炉内,通过高温加热和还原剂的作用,将铁矿石中的铁氧化物还原为还原铁水。

1.2.4 出铁:将还原铁水从还原炉中排出,送往炼钢厂进行后续处理。

2. 炼钢工艺炼钢是将铁水中的杂质去除并调整铁水中的碳含量,以得到不同性能的钢材。

炼钢工艺通常包括转炉法、电弧炉法和电渣炉法。

2.1 转炉法转炉法是一种常用的炼钢方法,其主要步骤如下:2.1.1 转炉装料:将铁水、生铁和废钢等原料装入转炉中。

2.1.2 加热炉底:将转炉底部加热至一定温度,以提高冶炼反应速度。

2.1.3 氧气吹炼:通过转炉顶部喷吹氧气,使冶炼反应快速进行,同时移除铁水中的杂质。

2.1.4 加入合金:根据需要,向转炉中加入适量的合金,以调整合金元素含量。

生产钢材的技巧

生产钢材的技巧

1. 原材料控制:生产好的钢材质量与原材料有很大关系,因此需要对原材料进行控制,包括原材料的种类、规格、质量、含量等。

2. 炼钢炉控制:在炼钢炉的生产过程中,要严格控制温度、气氛、合金元素的加入以及钢水浇注速度等因素,以保证钢材的成分均匀。

3. 热处理控制:在确保钢材质量的前提下,进行适当的热处理,加强钢材的强度、硬度等性能。

4. 涂层控制:生产好的钢材需要进行涂层处理,以保护表面不受腐蚀、氧化等环境因素的影响,提高使用寿命。

5. 质量控制:钢材生产过程中需要进行质量控制,包括物理性能测试、化学成分分析、尺寸控制等,确保钢材质量符合标准,并能够满足用户需求。

特种钢25CrMnB钢生产工艺要点

25CrMnB生产工艺要点

一、执行标准技术协议

二、化学成分

三、初练炉控制

1、配碳量>0.8%

2、出钢要求:a、[c] ≤0.20%

b、[p] ≤0.030%

c、温度1630—1650℃(红包走下限,冷包走上限,旧包再增20℃)

3、放钢: a、加入SiMn(65-17) 500Kg 石灰300Kg

b、视熔池[c]状况,适当增[c]

c、严禁下渣

四、精炼炉控制

1、座包、喂Al线(∮9mm) 50米/炉。

2、通电化渣用C SiC 或FeSi粉还原,渣白后取样、测温。

3、根据分析结果、调试化学成分。

4、白渣时间≥ 15分钟。

5、吊包进VD炉抽真空

6、吊包条件 a 除B外其他成份进入规格。

B 温度:1630—1650℃

7、真空结束,回LF炉,测温,取样,调节温度。

8、加TiFe(25%Ti)60Kg/炉,然后按0.3Kg/t加入Bfe(18%B)

9、软吹5分钟,吊包上连铸。

10、出钢条件:a 成分均进入规格

B 温度:中包首包 1630——1650℃

续包 1610——1630℃

五、连铸

1、中包必须清洁、干燥。

中包烘烤时间≥ 3.5小时,温度>900℃(肉眼观察发红)。

2、主要工艺参数

a本钢种液相线温度1505℃,中包过热度控制在20-40℃间。

b全程保护浇注。

六、精整

1、按管坯表面质量相关规定.检验及修磨,修磨标准:长、宽、高的比为8:6:1。

25MnV材料用于C级圆环链的焊接及热处理工艺优化

25MnV材料用于C级圆环链的焊接及热处理工艺优化卢坤宁【摘要】25MnV材料一般用于Φ26以下的圆环链生产,因其含碳量过较大,加之Φ26以上圆环链的截面积较大,采用闪光焊时焊接性能不是很好,通过对25MnV材料焊接及热处理工艺进行优化,使生产出来的Ф26×92矿用高强度圆环链达到C级标准,实现批量化生产应用,从而降低成本,达到双赢.【期刊名称】《现代制造技术与装备》【年(卷),期】2018(000)009【总页数】2页(P170,172)【关键词】圆环链;焊接;热处理【作者】卢坤宁【作者单位】西安重装澄合煤矿机械有限公司,西安 715306【正文语种】中文按照国家标准《GB/T12718-2001 矿用高强度圆环链》规定,矿用高强度圆环链的基本机械性能分为B、C、D三个级别,并且对每个级别圆环链的使用性能、外观质量、形状尺寸都有相应的要求:Ф26×92C级圆环链主要用于输送量800t/h 以下、装机长度150m以下的中重型刮板输送机,这种刮板机是年产500万t以下采煤工作面最常用的机型,Ф26×92C级圆环链也是西安重装澄合煤矿机械有限公司(以下简称“我公司”)生产量最大的产品。

1 两种钢的化学成分及机械性能1.1 化学成分(见表1)表1 钢的化学成分Si Mn P S V Cr Ni Mo 25MnV 0.21~0.28 0.17~0.37 1.2~1.6 ≤0.035 ≤0.035 0.1~0.2 23MnNiMoCr54 0.22 0.17 1.18 0.011 0.004 0.50.94 0.52材料化学元素C1.2 机械性能(见表2)表2 钢的机械性能材料材料性能屈服点/MPa 抗拉强度/MPa 25MnV 930 1130 23MnNiMoCr54 1130 14702 工艺过程2.1 焊接采用的不同工艺参数调整相对与23MnNiMoCr54钢来说,25MnV钢的屈服点及抗拉强度相对较低,要使其焊口处有较好的焊接质量,一定要进行焊接参数的调整实验,主要措施有:调高二次空载电压,调节有电顶锻量、加大夹紧力、调节断电开关的断电时间,增加顶锻量、调节有电顶锻量。

全钢生产工艺流程及控制要点

3、胎侧结构图:

胎侧

搭接端 子口胶

复合胎侧、子口,胶片相对位置图 GBA胶片

排列; 2、带束层与轮胎周向中心线的夹角小于30°;

3、轮胎的骨架材料均为钢丝帘线;

因此,胎体帘线按子午线方向排列(与胎冠中心线呈90°或接近 90 °排列),并有帘线排列几乎接近周向的带束层箍紧胎体的这类 充气轮胎,叫子午线轮胎。只有带束层为钢丝帘线的子午线轮胎叫 半钢子午线轮胎,而胎体、带束层和子口包布全部采用钢丝帘线的 子午线轮胎叫全钢丝子午线轮胎。一般简称为全钢子午胎,有时又 称为全钢胎。

胎冠胶胶料--有GAA、GAG、GAF、GAB四种; 胎基胶胶料--有GEB和GEC两种;

过渡胶片--为了保证胎面与其他部件的粘合性在胎面的底部粘贴有的薄 胶片, 胶料为GG胶料。

3、胎面的结构图:

单胎面 肩翼胎面

复合胎面 贯通胎面

二、胎侧复合件

1、性能要求:

胎侧复合件按其分布区域的不同要求和功能,采用3种胶料组成,分为胎侧胶、 耐磨胶及粘合胶片或填充胶。

帘线密度 (根/分米)

55 60 65 65 55 60 40 45 48 48 51 51 40 45 40 60 65 45 51

帘布厚度 (mm) 2.00 2.00 2.00 2.00 2.30 2.30 2.40 2.40 2.40 3.00 2.40 3.00 1.60 1.80 1.60 2.40 2.40 2.40 2.40

特厚钢板的热轧工艺及组织性能调控

特厚钢板的热轧工艺及组织性能调控钢材作为一种重要的结构材料,在工程领域扮演着重要的角色。

特厚钢板作为钢材的一种,由于其较高的强度和韧性,被广泛应用于桥梁、船舶、建筑等领域。

热轧工艺及组织性能调控对于特厚钢板的生产至关重要。

本文将着重探讨特厚钢板的热轧工艺以及如何调控其组织性能。

热轧工艺是特厚钢板生产过程中的关键环节之一。

热轧是指通过高温下对钢坯进行塑性变形来获得所需的厚度和形状的加工方法。

热轧工艺在特厚钢板生产中起着至关重要的作用。

一般来说,热轧工艺包括钢坯预热、粗轧、精轧和冷却等多个阶段。

首先,钢坯的预热阶段是热轧工艺的第一步,其目的是提高钢坯的可塑性和降低轧制力。

预热温度的控制对于特厚钢板的成形性能和织构等方面有重要的影响。

适当的预热温度可以使钢坯达到较高的可塑性,有利于轧制过程中的形变和组织结构控制。

同时,过高的预热温度会导致钢材表面氧化,严重影响产品质量,因此预热温度的控制是关键。

其次,粗轧和精轧是特厚钢板热轧工艺中的核心步骤。

粗轧是通过多道次的轧制来将钢坯逐渐轧制成所需的厚度,并使其达到所需的形状和尺寸。

在粗轧过程中,轧制力的控制对于特厚钢板的成形性能和组织性能调控非常重要。

过大的轧制力会导致过度变形,从而产生组织的非均匀性和应力集中,降低钢材的强度和韧性。

因此,在粗轧过程中需要合理控制轧制力,以避免不良的变形和应力效应。

接下来是精轧阶段。

精轧是在粗轧后对钢坯进行更加细致的轧制过程,以进一步调节钢材的尺寸和提高表面质量。

在精轧过程中,轧制温度和轧制力的控制非常重要。

过高的轧制温度会导致钢板的晶粒长大,从而降低材料的强度和塑性。

而过大的轧制力则会导致应力集中和变形不均匀,对特厚钢板的整体性能造成不良影响。

因此,在精轧过程中需要合理控制轧制温度和轧制力,以保证钢板的质量和性能。

最后是冷却阶段。

冷却是将热轧钢板冷却到室温的过程。

冷却速度会对特厚钢板的组织结构和性能产生重要影响。

高速冷却可以使钢板的组织细化,提高强度和韧性,但也容易导致不均匀的组织和应力累积。

钢结构的加工制作重点、难点

钢结构的加工制作重点、难点一、钢构件的生产组织要求高钢件种类和制作流程多且精度要求高,生产场地和车间能力要求严格。

部分钢构件焊缝多为焊透或部分焊透,焊接作业量较大,焊接生产效率对工期影响较大。

对钢构的生产应安排合理的加工周期,制定合理的加工工艺和工序,同时配备合适的加工设备、起重设备及加工场地,是确保钢柱的制作进度和质量的重要保证。

二、构件的运输保障钢构件主要为混凝土箱型柱,部分材料需要从外地采购、运输,涉及长途运输,周密的采购、运输计划显得尤为重要。

三、钢构件的生产和组织应对措施1、先期投入措施先期进行钢构件的深化设计、材料采购、工艺技术方案的准备,提前投入进行构件的生产制作,确保准时交货;2、充足生产场地准备措施将构件安排在生产能力大的车间和场地进行生产,满足进度要求;3、高效焊接设备的应用措施构件中的拼制H型钢部件纵缝采用龙门式三丝埋弧焊和龙门双丝埋弧焊进行焊接;巨型柱腹板纵缝采用双丝埋弧焊小车进行焊接,提高构件焊接效率;4、制定详细的施工计划和专用工艺方案制定构件制作详细“看板作业计划”;编制详细的专项制作工艺方案、焊接程序和检验控制要领,确保制作进度和加工质量;5、专用设备的配置措施配置和改造一些新的工装设备以提高构件的加工进度和尺寸精度和外观质量要求,如设计专门吊运翻转胎架、改造端面铣削机床、制作构件移动喷砂房等。

6、构件及时运抵现场应对措施精心选择运输线路措施针对运输线路、构的特点,分别制定多种运输线路方案和备选方案,用于确保构件及时送达现场。

“绿色通道”保证措施事先向运输线路经过的地市有关部门办理重点工程超宽构件运输许可手续,确保构件运输车辆能快速通关行驶。

选择优质的运输物流公司选用有资质,有大型构件运输经验和业绩、管理出众的物流企业作为本工程构件运输的合作伙伴,确保构件运输的安全、及时和快键。

四、构件制作阶段相关单位的协调和配合应对措施1、主动协调措施我司在中标后即组成强大的设计团队,投入工地现场进行设计协调,以通过我们的努力将构件的分段、构件的交界面、现场起吊重量、土建施工连接等技术问题,主动拜访设计院、安装单位、土建单位等,听取各相关方面对钢结构加工的技术要求,并将要求消化在深化设计施工图中。

钢铁厂生产工艺规程

钢铁厂生产工艺规程1. 引言钢铁工业作为现代工业的基础和支撑,对于国家经济发展起着至关重要的作用。

为了确保钢铁生产能够达到高质量、高效率和环保要求,制定和执行科学合理的生产工艺规程是必不可少的。

2. 原料准备2.1 原材料选择钢铁厂的原材料选取应符合国家相关标准,具备合理的化学成分、机械性能和工艺性能。

原料的质量应经过严格检验合格后方可使用。

2.2 原料配比按照钢种、规格和工艺要求,合理进行原料的配比,确保在保证产品质量的前提下,降低生产成本,提高生产效率。

3. 炼钢工艺3.1 高炉炼铁工艺(根据具体情况,可列出高炉厂家提供的高炉炼铁工艺流程)3.2 氧气转炉炼钢工艺(根据具体情况,可列出氧气转炉炼钢工艺流程)3.3 电弧炉炼钢工艺(根据具体情况,可列出电弧炉炼钢工艺流程)4. 炼铁工艺4.1 铁水出铁(根据具体情况,可列出铁水出铁的工艺流程)4.2 铁水处理(根据具体情况,可列出铁水处理的工艺流程)4.3 铁水装车(根据具体情况,可列出铁水装车的工艺流程)5. 炼钢工艺5.1 炼钢炉操作(根据具体情况,可列出炼钢炉操作的工艺流程)5.2 炉渣处理(根据具体情况,可列出炉渣处理的工艺流程)5.3 钢包处理(根据具体情况,可列出钢包处理的工艺流程)5.4 过程检测与控制在炼钢过程中,对温度、化学成分、钢水纯净度等进行实时检测和控制,确保产品质量的稳定和达标。

6. 连铸工艺6.1 结晶器设备和参数(根据具体情况,可列出结晶器设备和参数的工艺要求)6.2 结晶器冷却方式和控制(根据具体情况,可列出结晶器冷却方式和控制的工艺要求)6.3 出钢速度和结晶器振动(根据具体情况,可列出出钢速度和结晶器振动的工艺要求)7. 轧钢工艺7.1 热轧工艺(根据具体情况,可列出热轧工艺流程)7.2 冷轧工艺(根据具体情况,可列出冷轧工艺流程)8. 成品质量检测进行成品钢的化学成分、力学性能、物理性能等多项质量检测,确保产品质量符合标准要求。

铸钢件ZG25MN异种材质焊接施工工法(2)

铸钢件ZG25MN异种材质焊接施工工法一、前言铸钢件ZG25MN异种材质焊接施工工法是一种在实际工程中应用广泛的焊接技术,用于连接具有不同材质的铸钢件ZG25MN。

该工法通过合理的工艺原理和技术措施,能够确保焊接接头的强度、密封性和耐腐蚀性达到设计要求,实现材质之间的良好连接。

二、工法特点铸钢件ZG25MN异种材质焊接工法具有以下几个特点:1. 适应性强:该工法适用于各种异种材质焊接,包括铸钢件ZG25MN与碳钢、不锈钢、合金钢等之间的焊接。

2. 高强度:通过合理的焊接工艺和材质选择,焊接接头能够达到较高的强度要求,确保焊接接头不会发生断裂或塑性变形。

3. 良好的密封性:焊接接头具有良好的密封性能,能够有效防止液体或气体的泄漏,满足工程设计对密封性的要求。

4.耐腐蚀性好:焊接接头经过合理的防腐处理,能够在腐蚀性介质中长期稳定运行,延长使用寿命。

5. 施工周期短:该工法采用简化的施工工艺和高效的施工方法,能够大大缩短施工周期,提高施工效率。

三、适应范围铸钢件ZG25MN异种材质焊接工法适用于以下范围:1. 石油化工行业:焊接石油化工设备和管道中不同材质的铸钢件。

2. 电力工业:焊接发电设备和管道中不同材质的铸钢件。

3. 汽车制造业:焊接汽车零部件中不同材质的铸钢件。

4. 钢铁冶金行业:焊接钢铁冶金设备和管道中不同材质的铸钢件。

5. 其他行业:焊接各种工业设备和管道中不同材质的铸钢件。

四、工艺原理铸钢件ZG25MN异种材质焊接施工工法的理论依据是基于焊接原理和异种材质的物理、化学特性。

其采取的技术措施包括:1. 焊接接头设计:根据材料的强度、热膨胀系数和焊接应力等因素,合理设计焊接接头的形状和尺寸,确保焊接接头的强度和稳定性。

2. 材料匹配选择:根据不同材质的物理、化学性质和焊接要求,选择合适的焊接材料和填充材料,确保焊接接头的性能。

3. 温度控制:通过预热和焊后热处理等措施,控制焊接接头的温度,避免产生过高的焊接应力和冷裂纹等缺陷。

炼钢工艺及操作要点详解(精编).

前言电炉炼钢主要是指电弧炉炼钢,是目前国内外生产特殊钢的主要方法。

目前,世界上90%以上的电炉钢是电弧炉生产的,还有少量电炉钢是由感应炉、电渣炉等生产的。

通常所说的电弧炉,是指碱性电弧炉。

电弧炉主要是利用电极与炉料之间放电产生电弧发出的热量来炼钢。

其优点是:(1)热效率高,废气带走的热量相对较少,其热效率可达65%以上。

(2)温度高,电弧区温度高达3000℃以上,可以快速熔化各种炉料。

(3)温度容易调整和控制,可以满足冶炼不同钢种的要求。

(4)炉内气氛可以控制,可去磷、硫,还可脱氧。

(5)设备简单,占地少,投资省。

第一节冶炼方法的分类根据炉料的入炉状态分,有热装和冷装两种。

根据冶炼过程中用氧与不用氧来分,有氧化法和不氧化法。

氧化法多采用双渣冶炼,但也有采用单渣冶炼的,如电炉钢的快速冶炼,而不氧化法均采用单渣冶炼。

此外,还有返回吹氧法。

根据氧化期供氧方式的不同,有矿石氧化法、氧气氧化法和矿、氧综合氧化法及氩氧混吹法。

冶炼方法的确定主要取决于炉料组成以及对成品钢的质量要求,下面我们扼要介绍几种冶炼方法:(1)氧化法。

(2)不氧化法。

(3)返回吹氧法。

(4)氩氧混吹法。

第二节配料配料的首要任务是保证冶炼的顺利进行。

科学的配料既要准确,又要合理地使用钢铁料,同时还要确保缩短冶炼时间、节约合金材料并降低金属及其他辅助材料的消耗。

一、对配料的基本要求1.准确配料一般是根据冶炼的钢种、设备条件、现有的原材料和不同的冶炼方法进行配料。

以氧化法冶炼为例,如配碳量过高,会增加矿石用量或延长用氧时间;配碳量过低,熔清后势必进行增碳;配入不氧化元素的含量如果高于冶炼钢种的规格,需加入其他金属料撤掉多余的含量或进行改钢处理,既延长了冶炼时间,降低了炉衬的使用寿命,增加了各种原材料的消耗,又影响钢的质量,如果配得过高而又无其他钢种可更改时,只有终止冶炼。

2.钢铁料的使用原则钢铁料的使用原则主要应考虑冶炼方法、装料方法、钢种的化学成分以及产品对质量的要求等。

25crmnmo标准

25crmnmo标准25CrMnMo标准。

25CrMnMo是一种低合金高强度钢,具有良好的机械性能和热处理性能,广泛应用于制造各种重型机械零部件。

本文将介绍25CrMnMo钢的化学成分、机械性能、热处理工艺及其应用领域。

首先,25CrMnMo钢的化学成分主要包括碳(C)、硅(Si)、锰(Mn)、铬(Cr)、钼(Mo)等元素。

其中碳的含量一般控制在0.22-0.28%,硅含量不超过0.40%,锰含量在1.20-1.60%,铬含量在0.90-1.20%,钼含量在0.15-0.25%。

这些元素的合理配比可以保证钢材具有良好的强度和韧性,适合进行热处理工艺。

其次,25CrMnMo钢的机械性能表现出较高的屈服强度和抗拉强度,同时具有良好的冲击韧性和延展性。

经过正火或淬火处理后,钢材的硬度可以达到HRC 22-28,具有较好的耐磨性和抗疲劳性能,适合用于制造工程机械的齿轮、轴承、传动轴等零部件。

25CrMnMo钢的热处理工艺包括正火、淬火和回火。

正火可以提高钢材的韧性和延展性,适用于对强度要求不高的零部件。

淬火可以获得较高的硬度和强度,适用于对强度和耐磨性要求较高的零部件。

回火可以消除淬火过程中产生的内应力,提高钢材的韧性和延展性,同时保持一定的硬度。

最后,25CrMnMo钢广泛应用于制造工程机械、矿山机械、农业机械等重型机械领域。

例如,用于制造挖掘机、装载机、推土机等工程机械的齿轮、传动轴和轴承等零部件。

同时,也可用于制造矿山机械的齿轮、轴承和传动轴等零部件,以及农业机械的传动系统零部件。

综上所述,25CrMnMo钢具有良好的化学成分、机械性能和热处理工艺,适用于制造各种重型机械零部件,广泛应用于工程机械、矿山机械、农业机械等领域。

25mn钢管的介绍

25mn钢管的介绍25Mn钢管是一种低合金高强度结构钢,具有良好的综合性能,广泛应用于汽车、机械、能源等行业。

下面详细介绍25Mn钢管的材质特性、工艺流程、应用领域和检测标准。

一、材质特性25Mn钢管的材质为25Mn,其中的“25”表示平均含碳量约为0.25%,而“Mn”则表示含锰量约为2%。

这种低合金钢通过添加少量合金元素(如锰、钒等)来提高其强度和硬度,同时保持良好的塑性和韧性。

25Mn钢管具有较高的屈服强度和抗拉强度,良好的焊接性能和冷热加工性能,可适用于高压、高温、高强度要求的场合。

二、工艺流程25Mn钢管的生产工艺主要包括连铸、轧制、拉拔、热处理等步骤。

首先,将熔融的钢水通过连铸机铸造成连铸坯;然后将连铸坯经过轧机进行轧制,达到一定的规格和长度;接下来,根据需要将轧制后的钢管进行拉拔,以提高其表面光洁度和尺寸精度;最后,对钢管进行热处理,以调整其机械性能,满足不同应用场合的需求。

三、应用领域25Mn钢管因其优异的性能,被广泛应用于汽车行业中的传动轴、悬挂系统、发动机支架等部件;机械行业中的支架、轴、齿轮等部件;能源行业中的石油、天然气输送管道等。

此外,25Mn钢管还可应用于其他需要高强度、良好焊接性能的领域。

四、检测标准25Mn钢管的检测标准主要包括国家标准(GB/T)、行业标准(JB/T)等。

其中,GB/T 3077-2008《低合金高强度结构钢》是25Mn钢管生产的主要依据,规定了25Mn钢管的化学成分、力学性能、尺寸精度等要求。

此外,还有GB/T 8162-2008《结构用无缝钢管》、GB/T 8163-2008《输送流体用无缝钢管》等标准,对25Mn钢管的尺寸、形状、表面质量、无损检测等进行了详细规定。

五、总结25Mn钢管作为一种低合金高强度结构钢,具有优良的综合性能,广泛应用于汽车、机械、能源等行业。

其生产工艺包括连铸、轧制、拉拔、热处理等步骤,检测标准遵循国家标准和行业标准。

25MnV钢_零保温_淬火

2

890℃

0

883.7

45.86

3

910℃

0

904.7

48.21

4

930℃

0

910.5

46.41

5

950℃

0

945.7

43.35

6

870℃

20

900.5

44.36

7

890℃

20

911.7

45.63

8

910℃

20

927.0

46.50

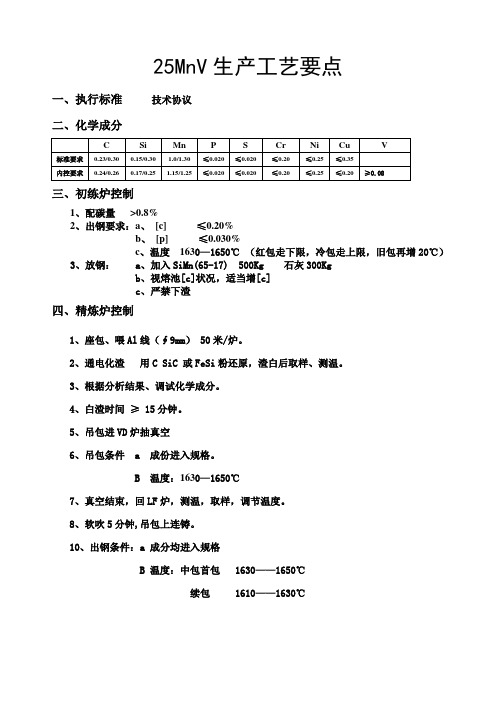

(a) 910℃×0min

(b) 910℃×20min

图 3 25MnV 钢 910℃淬火的晶粒度

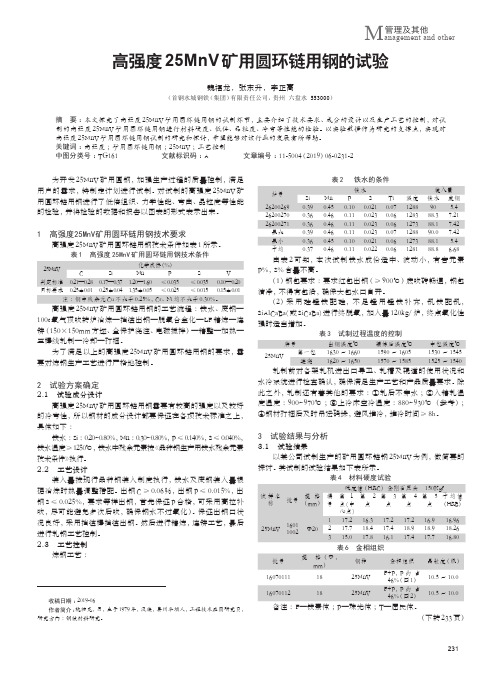

的保温淬火。 3.2 淬火温度与马氏体含量 实验表明, 奥氏体化温度和时间显

著 影 响 淬 火 组 织 中 马 氏 体 的 含 量 。 870℃“零 保 温 ”淬 火 组 织 中 有 较 多 的 铁 素 体 ( 图 2a) , 随 淬 火 温 度 升 高 , 铁 素 体 含 量 逐 步 减 少 , 马 氏 体 含 量增加。淬火温度高于 910℃后, “零保温”淬火可得到全部的马氏体组 织。组织分析显示, 淬火温度低于 890℃时, “零保温”淬火组织中的铁 素 体 多 于 保 温 淬 火 ( 见 图 2) , 所 以 , “零 保 温 ”淬 火 试 样 的 强 、硬 度 较

图 1 淬火温度对 25MnV 钢强、硬度的影响

( a) 870℃×0min

(b) 870℃×20min

图 2 25MnV 钢 870℃淬火的组织

3.3 淬火温度与奥氏体晶粒度 采用不同加热工艺淬火后, 测定 了 25MnV 钢奥氏体的晶粒度, 其中 890℃×0min 淬火得到奥氏 体 晶 粒 度 为 9~10 级 , 910℃×20 min 淬 火 得 到 的 奥 氏 体 晶 粒 度 为 8~9 级 , 在 “零保温”淬火条件下, 奥氏体晶粒来不及长大, 故晶粒细小。由于细晶 强化作用, 使钢的强度、硬度升高。图 3 是 910℃不同保温时间淬火后 的晶粒度照片, 保温 20 分钟的晶粒明显粗大。

高强度25MnV矿用圆环链用钢的试验

文章编号 :11-5004(2019)06-0231-2

为开发 25MnV 矿用圆钢,加强生产过程的质量控制,满足 用户的需求,特制定计划进行试制。对试制的高强度 25MnV 矿 用圆环链用钢进行了低倍组织、力学性能、弯曲、晶粒度等性能 的检验,并将检验的数据和报告以图表的形式表示出来。

1 高强度25MnV矿用圆环链用钢技术要求

17.2 16.3 17.2 17.2 16.9 16.96 17.7 18.4 17.4 18.9 18.9 18.26

15.0 17.8 16.1 17.4 17.7 16.80

表 6 金相组织

批号 16070111

规 格( Φ , mm)

18

钢种 25MnV

16070112

18

25MnV

金相组织 晶粒度(级)

炼钢工艺 :

收稿日期 :2019-06 作者简介 :魏福龙,男,生于 1979 年,汉族,贵州平坝人,工程技术应用研究员, 研究方向 :钢铁材料研究。

表 2 铁水的条件

炉号

26200269 26200270 26200271

最大 最小 平均

铁水

装入量

Si Mn P

S

Ti 温度 铁水 废钢

0.39 0.45 0.10 0.021 0.07 1288 90 5.4

要对炼钢生产工艺进行严格地控制。

2 试验方案确定 2.1 试验成分设计

高强度 25MnV 矿用圆环链用钢需要有较高的强度以及较好 的冷弯性,所以钢材的成分设计都要保证在各项技术标准之上, 具体如下 :

铁水 :Si :0.20~0.80%,Mn :0.30~0.80%,P ≤ 0.140%,S ≤ 0.040%, 铁水温度≥ 1250℃,铁水中残余元素按《品种钢生产用铁水残余元素 技术条件》执行。 2.2 工艺设计

特种钢25MnV钢生产工艺要点

25MnV生产工艺要点

一、执行标准技术协议

二、化学成分

三、初练炉控制

1、配碳量>0.8%

2、出钢要求:a、[c] ≤0.20%

b、[p] ≤0.030%

c、温度1630—1650℃(红包走下限,冷包走上限,旧包再增20℃)

3、放钢: a、加入SiMn(65-17) 500Kg 石灰300Kg

b、视熔池[c]状况,适当增[c]

c、严禁下渣

四、精炼炉控制

1、座包、喂Al线(∮9mm) 50米/炉。

2、通电化渣用C SiC 或FeSi粉还原,渣白后取样、测温。

3、根据分析结果、调试化学成分。

4、白渣时间≥ 15分钟。

5、吊包进VD炉抽真空

6、吊包条件 a 成份进入规格。

B 温度:1630—1650℃

7、真空结束,回LF炉,测温,取样,调节温度。

8、软吹5分钟,吊包上连铸。

10、出钢条件:a 成分均进入规格

B 温度:中包首包 1630——1650℃

续包 1610——1630℃

五、连铸

1、中包必须清洁、干燥。

中包烘烤时间≥ 3.5小时,温度>900℃(肉眼观察发红)。

2、主要工艺参数

a本钢种液相线温度1505℃,中包过热度控制在20-40℃间。

b全程保护浇注。

六、精整

1、按管坯表面质量相关规定.检验及修磨,修磨标准:长、宽、高的比为8:6:1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

25MnV生产工艺要点

一、执行标准技术协议

二、化学成分

三、初练炉控制

1、配碳量>0.8%

2、出钢要求:a、[c] ≤0.20%

b、[p] ≤0.030%

c、温度1630—1650℃(红包走下限,冷包走上限,旧包再增20℃)

3、放钢: a、加入SiMn(65-17) 500Kg 石灰300Kg

b、视熔池[c]状况,适当增[c]

c、严禁下渣

四、精炼炉控制

1、座包、喂Al线(∮9mm) 50米/炉。

2、通电化渣用C SiC 或FeSi粉还原,渣白后取样、测温。

3、根据分析结果、调试化学成分。

4、白渣时间≥ 15分钟。

5、吊包进VD炉抽真空

6、吊包条件 a 成份进入规格。

B 温度:1630—1650℃

7、真空结束,回LF炉,测温,取样,调节温度。

8、软吹5分钟,吊包上连铸。

10、出钢条件:a 成分均进入规格

B 温度:中包首包 1630——1650℃

续包 1610——1630℃

五、连铸

1、中包必须清洁、干燥。

中包烘烤时间≥ 3.5小时,温度>900℃(肉眼观察发红)。

2、主要工艺参数

a本钢种液相线温度1505℃,中包过热度控制在20-40℃间。

b全程保护浇注。

六、精整

1、按管坯表面质量相关规定.检验及修磨,修磨标准:长、宽、高的比为8:6:1。