高速线材生产线飞剪区域电气系统编程与调试

飞剪现场调试资料

飞剪现场调试资料(6RA70直流装置简要调试步骤) 1.现场安装1)系统单独接地,不要与其它系统共用地线,比如轧机、辊道变频器等根据《工业与民用电力装置的接地设计规范(GBJ65‐83)》,要求如下:人工接地体的材料可采用水平敷设的圆钢、扁钢、垂直敷设的角钢、圆钢等。

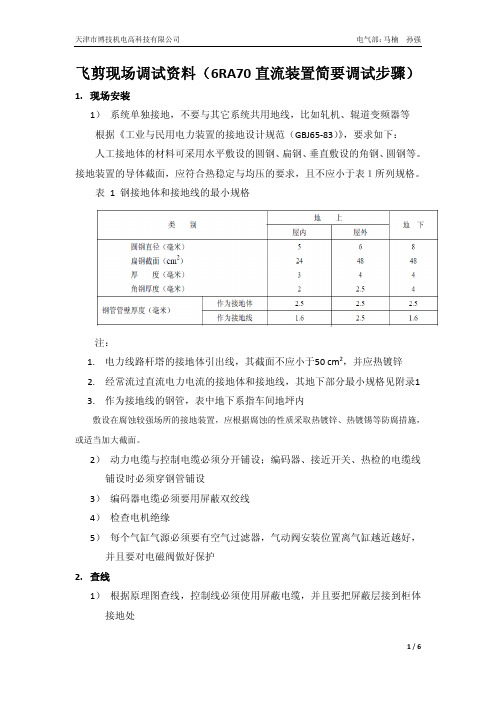

接地装置的导体截面,应符合热稳定与均压的要求,且不应小于表1所列规格。

表 1 钢接地体和接地线的最小规格注:1.电力线路杆塔的接地体引出线,其截面不应小于50 cm2,并应热镀锌2.经常流过直流电力电流的接地体和接地线,其地下部分最小规格见附录13.作为接地线的钢管,表中地下系指车间地坪内敷设在腐蚀较强场所的接地装置,应根据腐蚀的性质采取热镀锌、热镀锡等防腐措施,或适当加大截面。

2)动力电缆与控制电缆必须分开铺设;编码器、接近开关、热检的电缆线铺设时必须穿钢管铺设3)编码器电缆必须要用屏蔽双绞线4)检查电机绝缘5)每个气缸气源必须要有空气过滤器,气动阀安装位置离气缸越近越好,并且要对电磁阀做好保护2.查线1)根据原理图查线,控制线必须使用屏蔽电缆,并且要把屏蔽层接到柜体接地处2)要求每根线都要穿有线号,字迹清楚,并且接线牢固3)现场检测元件(接近开关,编码器,热检等)必须要确认接线正确4)检查柜内各大线(铜牌)螺丝没有松动3.送电1)确认系统没有短路2)系统依次上电,确认系统正常3)检查系统风机,电机风机(电机风机出风口风量大)转向正确4)依次检查现场检测元件(接近开关,编码器,热检等)信号正确进入PLC 5)依次给各电磁阀上电,检查气缸动作,调节好气缸气源压力6)检查摆杆摆动方向,默认电磁阀没有信号,指向1#(3#)通道7)如果直流电机为老电机的情况下,在电机运行之前,先给停机励磁15~30分钟方法如下:P102 设置电机额定励磁电流P082=2 在整流器已经达到运行状态o7或更高时,达到在参数P258中设置的时间以后,在P257中设置的停机励磁自动接入参数设置好后,通过P257(停机励磁)输出励磁保持励磁输出(100%)和飞剪风机电机运行4.6RA70设置1)P051=21 参数初始化2)U840 用于模拟工作模式的控制参数(输入11~26,分别测试12路点火脉冲) 3)检查只读参数R010 开关量输入,0‐6位对应36‐42端子状态R011 开关量输出状态,0位对应46端子状态,1位对应48端子状态R015 实际电枢进线电压,应在允许值范围内(主接触器合闸后显示)R016 实际励磁进线电压,应在允许值范围内(励磁空开合闸后显示)4)参数设定P076 整流器额定电流减少(机械车间调试默认即可)(现场调试循寻此公式:P076.001≥P100 * max(P171,P172)÷R072;P076.002≥ P102 ÷ R073)P078 整流器额定电源电压的衰减(i001:电枢额定输入电压;i002:励磁额定输入电压;实际应用到功率单元的供电系统额定电压值必须在这个参数中设置) (现场调试,P078.001=R015;P078.002=R016)P082 励磁的运行模式(2为在整流器达到运行状态O7或更高时,停机励磁自动接入;3为励磁持续有效)P083 速度实际值选择(2为脉冲编码器反馈,3为电压反馈)P100 电机额定电流(电机铭牌)P101 电机额定电压(电机铭牌)P102 电机励磁电流(电机铭牌)(在电机冷态时,适当调整此值。

广钢高线厂N1飞剪的电气与PLC控制系统分析

为保证剪切 质量 , 系统 控 制要 求快 速 、 确 , 该 精

一

方 面保 证 切 除 轧 件 头 尾 轧 损 的 部 分 , 一 方 面 又 另

尽 量 少 切 除 合 格 的 部 分 , 提 高 成 材 率 。 因此 , 系 以 该

式 及系 统设 计方 法 。

关键词

N ELECTRI & PLC C CO NTRO L SYS TEM FO R I N FLYI NG — H EAR F I H — PEED I E S o H G S W R FACTo RY N S I GI C

4 0 电 流 5 0 励 磁 电 压 2 0 电 流 2 A, 速 4 V, 4 A, 2 V, 6 转

6 27r m 。 p

飞 剪 是 在 轧 件 运 动 过 程 中 , 刃 产 生 相 对 运 动 剪

而将 轧 件 切 断 的 设 备 。 在 广 钢 高 线 厂 的 生 产 过 程

中, N1飞 剪 位 于 I 中轧 机 与 Ⅱ中 轧 机 之 间 , 来 对 用  ̄5 mm 轧 件 进 行 切 头 、 尾 和 事 故 碎 断 时 进 行 剪 2 切

a r cs l o e s r he s a i ua iy by m e nso nd p e ie y t n u e t he rng q lt a fPLC .The a tc e d pit he c t o ln r il e c st on r li g mod e a he s s e d sg t od o 1 fy n s e re e t i i e a nd t y t m e i n me h fN l i g— h a l c rc drv nd PLC u o tc c t o n t e p o— a t ma i on r li h r

高速线材主控台控制操作技术

第一章主控台操作分工与操作技术素质要求主控台是控制全轧线生产的中心操作室,是全厂的中央信息处理站,在高速线材轧机的连轧控制中,主控台对轧制的正常顺利进行起着关键作用。

一、主控台所管辖的区域设备主控台所管辖的区域设备有:(1)加热炉出口处夹送辊、粗轧机组、中轧机组、预精轧机组、精轧机组以及夹送辊、吐丝机。

(2)粗轧机组1#机架前卡断剪、粗轧机组8#机架后的曲柄剪、预精轧机组前的回转飞剪、事故卡断剪、精轧机组前的回转飞剪、事故碎断剪及事故卡断剪。

(3)轧线上所有活套控制器。

(4)出炉辊道、分钢辊道(5)预水冷段,水冷段二、主控台的职能与控制对象主控台的职能与控制对象有:(1)设定、调用、修改轧制程序。

(2)控制上述所有轧制区设备的动作及运行。

(3)监控轧制区的轧制过程,实现轧制工艺参数和程序控制最优化。

(4)控制轧机各机组的轧辊冷却水开与闭。

(5)组织、协调轧制生产工艺,保证生产的正常进行。

(6)担负轧制生产线的日常生产信息传递,进行轧制区物料跟踪方面的操作。

(7)有关生产数据报表的记录与汇总。

(8)监视全生产线的机械、电气、能源介质供应系统的设备运行状况与故障显示。

三、主控台与生产调度室及各操作台(点)的分工和关系1、主控台与生产调度室的关系主控台主要负责生产线上轧制生产的组织与协调,即偏重于轧钢生产人员本身的内部指挥;生产调度室主要负责轧制生产的总体指挥与协调,它的任务有:与水、电、风、气等外部能源介质供应单位的联系,对高速线材厂(车间)各专业(轧钢、电气、机修)的指挥与协调,即偏重于轧钢外部的联系。

2、主控台与各操作台(点)的关系根据高速线材生产工艺流程特点,轧制生产线上配置有6 个操作台:入炉加热出钢操作台(负责原料区原料的入炉与计量、加热炉加热工艺操作和出钢操作);主控台(负责轧制区的轧制生产工艺操作和轧钢生产协调);集卷操作台(负责散卷采集操作);打包操作台(负责将散卷打包操作);称重标牌操作台(负责成品盘卷的称量,标牌打印操作);卸卷操作台(负责卸卷操作)。

高线飞剪控制系统

Ke y wor d s: l f y i n g s h e a r ; c u t c o n t r o l s a n d p r o c e s s e s ; wo r k i n g p r i n c i p l e ; F M4 5 8 ; PL C

0引言

陕 西 钢 铁集 团汉 钢 公 司 高 线 工 程 于 2 0 1 2年 8月

在 轧 线 的 位 ” 信号到 F M4 5 8发 出剪 切 命 令 的 时 间; 为 发 出剪 切命 令 到 飞剪 开 始 起 动 之 间 的 时 间 ; 为 飞 剪 从 开 始 起 动 到剪 切 轧件 所 用 的 时 间 ; 为 轧 件

t h e s y s t e m. T h e FM 4 5 8 f u n c t i o n mo d u l e i s u s e d t o i mp l e me n t f u n c t i o n s o f l o g i c c o n t r o l , p r e c i s i o n c u t t i n g , p r e c i s e p o s i t i o n i n g . T h e s a f e a n d r e l i a b l e o p e r a t i o n o f t h e s y s t e m i s a c h i e v e d .

系统 配置 F M4 5 8功 能 模 块 . 以 完成 高 动 态 响 应 的 开 环 和 闭 环控 制 功 能 在 HMD检 测 到 轧件 时 . F M4 5 8

断 飞 剪 的可 靠 运行 直接 影 响着 生 产 能 否 顺 行 汉 钢 公 司轧 钢 厂 精 轧 飞剪 采 用 启 停 制 回转 剪 . 能 实 现 快 速

第10章-高速线材生产过程自动控制

重点:速度级联控制、微张力闭环控制、飞剪控制、活套位置的控制原理

难点:微张力控制

10高速线材生产过程自动控制

10.1高速线材轧机控制系统

某厂的轧线设备布置如图10-1所示。

图10-1某高速线材厂主轧线工艺平面布置图

H—水平辊轧机;V—立辊轧机

某厂高速线材生产线采用全连续轧制工艺,全线轧机28架,采用6-6-6-10形式,机组组成为6架粗轧机、6架中轧机、6架预精轧机、10架精轧机,呈平、立交替布置。1H-12H轧机采用微张力轧制,13H-18V采用活套轧制,精轧机组采用无扭无张力轧制。粗、中、预精轧每架轧机分别由一台交流电机单独驱动,精轧机组10架轧机则由一台5500KW同步电机驱动。精轧机组末架轧机设计最高速度为105 m/s,保证速度不得低于90m/s,产品规格Ø6.5~16mm,设计年产量50万吨。

内蒙古科技大学教案

材料与冶金学院李振亮

课程名称:《材料成型控制工程基础》(第10章,共11)编写时间:2010年9月1日

授课章节

10高速线材生产过程自动控制

10.1高速线材轧机控制系统10.2微张力控制系统10.3飞剪控制系统10.4活套控制系统

目的要求

本章围绕高速线材生产特点,重点介绍了轧机、微张力、飞剪、活套控制系统的组成、控制功能、控制原理等内容。学习本章,要了解高线生产工艺布置及各系统的硬件、软件组成特点,熟悉每一系统的控制功能,重点掌握相关的控制原理。

(10-7)

重点掌握

掌握

推导过程熟悉即可

了解

掌握

内蒙古科技大学教案

10.3飞剪控制系统

以我国某厂高速线材生产线GE90-30系列PLC的2#起停式飞剪来说明飞剪的控制原理。

70万吨线材线3#飞剪控制任务书

70万吨线材线3#飞剪系统电控设计任务书2018年2月一、设备用途3#飞剪位于预精轧之后,精轧之前。

具有切头,切尾功能,并与碎断剪配合实现碎断功能。

二、设备主要性能参数1.1设备主要功能描述● 切头剪:飞剪型号FJ-3#C剪切形式回转式飞剪剪切功能切头、切尾工作制度启/停式工作制剪切材料断面≤φ30mm剪切温度≥850℃剪切速度 V= 5~16.5m/s回转半径R=455mm传动比i=1.26剪刃宽度220 mm润滑系统稀油集中润滑(油压)0.1~0.3 Mpa● 碎断剪:飞剪型号 FJ-3#D剪切形式回转式飞剪剪切功能碎断工作制度连续工作制剪切材料断面≤707 mm2剪切温度≥850℃剪切速度 V= 5~16.5m/s回转半径R=200mm传动比i=1剪刃宽度130 mm润滑系统稀油集中润滑(油压)0.1~0.3 Mpa代表钢种25MnSiV、40MnSiV1.2所选电机技术参数:● 飞剪:型号额定功率186KW 额定转速1500r/min额定电压440V● 碎断剪:型号额定功率110KW 额定转速1500r/min额定电压440V三、受控制的装置飞剪主传动直流电动机1台碎断剪主传动直流电动机 1台润滑压差开关 2个飞剪热金属检测器 2 个轧机编码器 1 只飞剪编码器 2 只接近开关 2 只电磁阀 3 只四、控制要求(建议)4.1 控制概述如下图所示,该飞剪控制系统主要分三大部分:PLC控制系统,直流驱动系统,电机和飞剪机械部分执行系统。

通过控制柜面板或主控室里的上位机画面可以实现主机的分合闸,通过画面、操作台以及机旁操作箱上的控制元件可以完成对飞剪的控制,同时通过HMI可以对PLC进行剪切方式、剪切长度及剪切速度的设定。

控制方案见下图1(控制方案图)图1:控制方案图系统工作过程如下:4.1.1剪切过程控制当成品线材经过传感器时,传感器给PLC发出有钢信号,同时PLC启动计数器记录末架轧机编码器上的脉冲数,PLC根据脉冲计算出线材的长度等于要求剪切长度时便给直流驱动系统发出剪切命令,飞剪机械部分做出相应剪切动作。

高速线材自动检测与控制安装调试工法

高速线材自动检测与控制安装调试工法中冶集团华冶资源公司天津工业设备安装分公司王文凯彭廷生杨千里薛玉龙刘艳丽1 前言近年来,随着科学技术的不断进步,国内各大钢铁公司加大对企业的技术改革,建成了一批当今世界上比较先进的新型轧机生产线,轧机采用全新的工艺布置,综合计算机管理及过程控制、网路通讯、交流变频调速等先进技术,进一步加强过程自动化控制,实现了以生产过程自动控制为主流的生产工艺。

本工法以天津钢铁有限公司全连续式140万吨/年高速线材工程自动检测与控制系统安装调试为例进行编制而成的。

2 工法特点2.1运用系统工程原理,将复杂的工程原理分解成各个层面、各个区段进行安装、调试。

将检测控制元件,进行分类、区域划分,便于设备安装和调试的实施。

2.2运用模拟手段进行系统回路的预调试,缩短了调试的绝对工期。

2.3充分利用先进的调试设备,保证了安装和调试精度。

充分利用设备和系统的自身性能,节约人力、物力。

2.4本工法适用性强,具有较强的操作性。

3 工法适用范围本工法适用于高速线材安装调试工程,同时也可以适用于轧钢棒材生产线安装调试工程。

4 工艺原理高速线材电气自动化系统配置5台SIEMENS公司的S7-400系列PLC,设有3个操作站,加热炉区、轧机区、风冷线各1个,另外还在主电室设有工程师站。

每个站均配有SIEMENS 公司的PIII工控机。

现场的润滑、液压系统以及轧线各区域配有35台ET200M,主传动采用SIEMENS公司的6RA70系列产品,交流辅传动采用SIEMENS公司的6SE70变频器,每套传动装置均配有一块CBP通信模板,用作6RA70和6SE70调速装置与PROFIBUS-DP相连的接口板。

操作站、工程师站、PLC之间的通信采用工业以太网,通信介质采用同轴电缆,PROFIBUS-DP主要完成PLC与6RA70、6SE70、WINCC以及远程ET200M之间的数据信息通信功能,PROFIBUS-DP的通信介质采用工业屏蔽双绞线。

高速线材生产线飞剪切头控制优化

从 而 造成堆 钢 。当切 头 过 短甚 至 切 不 到 头 时 , 轧 件

后高 炉 、转炉 、轧钢 设备 运行 比较 稳定 ,由于受市 场影 响未按 设计 产量 组织 生产 。所 完成 的工 程基本 达到 了业 主要求 。

3 事后 阶段

总承包管理收尾应纳入项 目管理程序 ,对项 目 实施过程形成 的全部资料整 理、归档 ;对项 目启 动 、策 划 、实施 办 法和控 制 过程进 行 全面 总结 ;处

( 1 )式中: L n —— 热检 到剪 刃长度 ;

L —— 画面设 置 的切头 长度 ;

L —— 为 画面设置 的修 正长度 ; V —— 为飞剪人 口速度 ,即 6 轧机实际线速度 ; T n —— 为剪 刃 动作时 间 。 当计 时时 间 T完 成 后 开 始 剪 切 ,由 于热 检 安 装及 检测原 理 的局 限性 ,有 强 日光 照射 、现 场 电焊 光弧 等外 界干扰 时很容 易造 成热检 的误 检测 ,从 而

优化切头长度算法,达到控制精度要求 。

1 出现的 问题

1 飞剪 位于 粗轧 机组 与中轧机 组之 间 ,即 6 轧 机和 7 轧 机 之 间 ,其 作 用 主 要 用 于切 头 。轧 件 经

过粗轧机组的轧制之后 ,头部会有伸舌 、翘头、弯 曲等情况 的发生 ,严重时轧件会 因为咬不入 7 轧 机而造成堆钢。因此需要 l 飞剪将轧件头部变形

的热检信号 ,轧机咬钢即有带载信号 ,该信号根据

电气线路设备调试操作规程

电气线路设备调试操作规程1. 目的本操作规程的目的是为了确保电气线路设备的安全性和有效性,在调试过程中减少操作失误和意外事故的发生。

2. 适用范围本操作规程适用于所有电气线路设备的调试工作。

3. 调试前准备工作在开始调试之前,需要进行以下准备工作:- 确保调试人员具备必要的电气知识和技术能力;- 检查设备的工作状态和设置,确保其符合调试要求;- 确保调试现场的安全,包括消除火灾、漏电等安全隐患;- 准备好必要的调试工具和设备。

4. 调试步骤根据具体的设备和需求,以下是电气线路设备调试的一般步骤:1. 分析设备的调试需求和目标;2. 执行线路接线和连接设备,确保线路正常通电;3. 检查设备的工作状态,包括观察指示灯、显示屏等;4. 根据调试需求,进行相应的设置和调整,如调整电流、电压等参数;5. 进行设备的功能测试,确保各项功能正常运行;6. 对设备进行性能测试,如测量电流、电阻等;7. 记录调试过程中的关键数据和操作步骤;8. 完成调试后,关闭设备并撤除线路连接。

5. 调试安全注意事项在电气线路设备调试过程中,需要注意以下安全事项:- 戴好个人防护装备,如绝缘手套、护目镜等;- 严禁擅自拆解设备或进行未经授权的修复;- 避免在高温、潮湿或易燃易爆环境中进行调试;- 在调试过程中,严格按照设备说明书和操作指南进行操作;- 如发现设备异常或故障,应立即停止调试并报告上级;- 调试完毕后,及时清理和整理调试现场。

6. 调试记录在调试过程中,应做好详细的调试记录,包括调试日期、调试人员、调试设备、调试步骤及结果等。

这些记录可用于验证调试结果和日后的维护保养工作。

7. 异常处理在调试过程中,可能会遇到各种异常情况,如设备故障、网络中断等。

在这种情况下,应及时停止调试工作,并采取适当的措施进行故障排除和修复。

8. 术语定义本操作规程中涉及的术语定义如下:- 电气线路设备:指各种电器设备,包括开关、插座、电缆、电源等;- 调试:指对电气线路设备进行测试、设置和调整,以确保其正常工作和满足要求。

高速线材飞剪的自动化控制

高速线材飞剪的自动化控制摘要:飞剪是高速线材生产中的关键性设备, 介绍了飞剪在线材轧制工艺中的功能和自动控制原理, 采用数字直流传动系统和数字位置自动控制系统完成飞剪对轧件的自动剪切, 通过计算机的输入、输出信号实现飞剪的启动停止、飞剪速度的建立、剪切长度的控制以及飞剪运行状态的变换。

关键词:高速线材;飞剪;直流传动;T400;1前言在高速线材的生产工艺中,为了保证产品质量和避免在轧制中钢坯头尾出现“ 开裂” 而成堆钢,在其生产线中布置了数台飞剪,对轧制中的钢坯的头尾进行剪切;另外当飞剪的后续设备出现故障或堆钢,生产无法正常进行时,也需要启动飞剪对正在轧制中的钢坯进行连续碎断,以确保生产的安全性,同时可以减少在生产线上废钢的堆积数量,便于操作工处理,这对提高生产效率是非常有帮助的,由此可见飞剪是高速线材生产工艺中非常重要的设备之一。

2.飞剪的剪切控制2.1手动切头(尾)在异常或紧急情况下操作人员可进行手动切头(尾)操作。

2.2 自动切头(尾)当热金属检测器检测到轧件头部(尾部),PLC根据在剪切画面中设定的切头(尾)长度、超前系数、前一架轧机轧制速度和脉冲编码器脉冲数,计算飞剪切头(尾)启动时刻(程序可根据操作台“码盘/延时启动”转换开关来调用相应的程序控制启动时刻)。

通过DP网驱动飞剪直流传动装置。

控制切头的程序有两种:延时时间控制自动切头程序:当热金属检测器检测到轧件头部,PLC自动计算切头延时时间(T),公式如下:T=(S+L)/V-T1式中:S——热金属检测器与剪刃中心线的距离L——切头长度V——上一轧机实际线速度(计算机系统自动给出)T1——飞剪从零位启动到剪切角的时间(PLC计算得出)脉冲启动控制自动切头程序:当热金属检测器检测到轧件头部,PLC自动计算切头启动脉冲数(M),公式如下:M = M1 + M2 - M3式中:M1——热金属检测器与剪刃中心线的距离对应的脉冲数M2——切头长度对应的脉冲数M3——飞剪从零位启动到剪切角对应的脉冲数(PLC计算得出)控制切尾的程序有两种:延时时间控制自动切尾程序:当热金属检测器检测到轧件尾部,PLC自动计算切尾延时时间(T)。

自动化生产线PLC编程与调试指南

自动化生产线PLC编程与调试指南PLC(可编程逻辑控制器)在自动化生产线中扮演着至关重要的角色。

它负责控制和监测生产过程中的各种设备和机器,确保生产线的高效运行。

本篇文章将为您提供一份详尽的PLC编程与调试指南,旨在帮助您了解和掌握这一关键技能。

第一部分:PLC基础知识在深入学习PLC编程和调试之前,让我们先了解一些基础知识。

PLC是一种数字计算机,它可以通过编程指令来控制输入和输出,同时还可以执行各种逻辑和算术运算。

PLC的核心是一个中央处理器(CPU),它负责执行编程指令并监测输入状态。

PLC的编程语言通常使用类似于梯形图的图形化编程语言。

这种语言简单易懂,适合非专业人员掌握和使用。

编程时需要定义输入和输出变量,并根据需要编写逻辑和控制指令。

常用的PLC编程语言包括ladder diagram(梯形图)、function block diagram(功能块图)和structured text(结构化文本)等。

第二部分:PLC编程与调试步骤1. 硬件准备与连接在进行PLC编程和调试之前,需要先进行硬件准备与连接。

确保所有设备和传感器正确连接到PLC,同时检查与PLC连接的电源线是否正常。

2. PLC编程软件选择适合的PLC编程软件,例如西门子STEP 7、罗克韦尔Studio 5000等。

安装软件并根据操作手册进行设置和配置。

3. 创建项目根据实际需求,在PLC编程软件中创建新项目。

项目中包括程序、数据表和网络等模块,用于组织和管理PLC程序。

4. 编写程序使用图形化编程语言,按照实际需求编写PLC程序。

程序包括输入、输出、逻辑和控制指令等。

5. 参数设置根据具体设备和生产线的要求,设置PLC的参数。

包括输入输出端口设置、通信参数设置等。

6. 下载程序将编写好的PLC程序下载到PLC设备中。

在下载之前,确保设备与计算机的连接正常,并进行必要的通信设置。

7. 调试与测试在程序下载完成后,进行PLC的调试和测试。

高速线材启停式曲柄飞剪控制

高速线材启停式飞剪控制系统包钢钢联棒材厂张振华摘要:本文重点分析了高速线材连轧生产线上启停式飞剪的运行过程,在实际应用中飞剪控制单元如何根据剪切长度和工件速度等变量计算剪切的速度给定和位置给定曲线,控制传动装置驱动剪刃运行实现高速高精度剪切等问题,以及控制高速启停过程中应重点注意的问题,如工件速度补偿,传动系统速度跟踪特性,超速剪切等。

Abstract: mainly analyses run-stop flying shears operation process in the continuous rolling production of high-speed wire rod, how the shears control unit calculates the speed reference and the position reference curve based on the cutting length variable and the work piece speed variable, the transmission device drives flying shears blade to realize high-speed and high-precision cutting, and some important subjects such as workpiece speed compensation, the speed tracking characteristic of the transmission device, and overspeed cutting in the control of the high-speed run-stop process.关键词:高速线材启停式飞剪Keywords: high-speed wire rod, run-stop flying shears1 前言在高速线材连轧生产线上,为了提高产品质量,在中轧机组、预精轧机组、精轧机组前均设有切头、切尾飞剪,当发生事故时,该飞剪还具有碎断功能。

高速线材飞剪的自动化控制

高速线材飞剪的自动化控制作者:宁胜来源:《数字技术与应用》2013年第08期摘要:飞剪是高速线材生产中的关键性设备,采用数字直流传动系统和数字位置自动控制系统完成飞剪对轧件的自动剪切,通过计算机的输入、输出信号实现飞剪的启动停止、飞剪速度的建立、剪切长度的控制以及飞剪运行状态的变换。

关键词:高速线材飞剪直流传动 T400中图分类号:TP29 文献标识码:A 文章编号:1007-9416(2013)08-0013-01在高速线材的生产工艺中,为了保证产品质量和避免在轧制中钢坯头尾出现“开裂”而成堆钢,在其生产线中布置了数台飞剪,对轧制中的钢坯的头尾进行剪切;另外当飞剪的后续设备出现故障或堆钢,生产无法正常进行时,也需要启动飞剪对正在轧制中的钢坯进行连续碎断,以确保生产的安全性,同时可以减少在生产线上废钢的堆积数量,便于操作工处理,这对提高生产效率是非常有帮助的。

1 飞剪的剪切控制1.1 手动切头(尾)在异常或紧急情况下操作人员可进行手动切头(尾)操作。

1.2 自动切头(尾)当热金属检测器检测到轧件头部(尾部),PLC根据在剪切画面中设定的切头(尾)长度、超前系数、前一架轧机轧制速度和脉冲编码器脉冲数,计算飞剪切头(尾)启动时刻(程序可根据操作台“码盘/延时启动”转换开关来调用相应的程序控制启动时刻)。

控制切头的程序有两种:第一种,延时时间控制自动切头程序:当热金属检测器检测到轧件头部,PLC自动计算切头延时时间(T),公式如下:T=(S+L)/V-T1式中:S——热金属检测器与剪刃中心线的距离L——切头长度V——上一轧机实际线速度(计算机系统自动给出)T1——飞剪从零位启动到剪切角的时间(PLC计算得出)第二种,脉冲启动控制自动切头程序:当热金属检测器检测到轧件头部,PLC自动计算切头启动脉冲数(M),公式如下:M=M1+M2-M3式中:M1——热金属检测器与剪刃中心线的距离对应的脉冲数M2——切头长度对应的脉冲数M3——飞剪从零位启动到剪切角对应的脉冲数(PLC计算得出)控制切尾的程序有两种:第一种,延时时间控制自动切尾程序:当热金属检测器检测到轧件尾部,PLC自动计算切尾延时时间(T)。

用T400控制飞剪的调试记录

用T400控制棒材线飞剪的调试记录(2005年淮钢棒材调试记录2011整理)这是第一次做飞剪控制,走了很多弯路,而且不是变斜率控制。

以后研究变斜率控制,上了一个台阶。

1#飞剪和PLC之间的通讯通讯协议采用PPO5:PKW=4 PZD=10PLC发来控制字1. 系统控制字2. 飞剪速度给定(末机架V7的线速度给定值)mm/s3. 飞剪超前系数 (百分值)4. 飞剪滞后系数 (百分值)5. 剪头长度 (mm)6. 剪尾长度 (mm)7. 8 机架间的延伸率8. 停止位角度设定(0—360度)9.10.控制字1的各位定义1. ON 合闸 (画面)2.3.4. EN使能 (spare)5.手动剪切 1有效 (按钮) (按一下切一刀)6.剪后轧机有钢信号 (spare)7. 选择剪头(画面)8. 选择剪尾(画面)9. 飞剪故障复位 (画面)10. 剪前轧机有钢信号 (spare)11.12. 飞剪位置复位(手动剪刃定位指令)(按钮)13. 回转/曲柄 1=曲柄 (spare)14. 手动/自动(1=手动)(画面15. 碎断 (按钮)16. 飞剪速度设定选择 1=设定 (spare)传动发给PLC的数据1. 状态字2.速度检测值3.电流反馈值状态字的各位1. 6RA70 合闸准备就绪2. 等待操作 ready to OP.3. 运行 run4. 6RA70 重故障5. 超速6. 剪前热检信号(2m)7. 轻故障8. 飞剪剪切9. 本地=1/远程=010. =1 (通讯)11.剪后热检(SPARE)12. 电流等于零 I=013.速度等于零 N=014.剪后热检 (SPARE)15.飞剪到达停止位信号16.6R70-READYT400 送CUD1的通讯数据W1. TO CUD1 的控制字W2. 速度设定值W3. 上升时间(备用)W4. 下降时间(备用)其中W1各位的分配为:bit 0 I1 合闸bit 3 I4 使能bit 8 I9 剪切位信号(CPS)bit 14 I15 碎断(结束延时1.2秒)CUD1送T400的数据W1.6RA70状态字(重组)W2.电机速度反馈(K167)W3.电机电流实际值(K117)W4. 剪刃位置(K42)状态字的构成1. 6RA70 Ready B02. 6RA70 ready to Op. B13. run B24. fault B35.6.7.8. ALARM B79.10.11.12. 0=Emergency stop B16913. 0=外控/内控=114. ME已ON B12415. 故障复位16. Over speedT400的数字量输入 DIIN4 XC1:35 T56 剪切位信号IN5 T57 剪前热检1#飞剪 常数设定1.H014 切头误差补偿(mm)2.3.4.H015 切尾误差补偿 (mm)5.6.7.H002 D2:M7-M8的距离(mm)8.H001 D1:M7-M8间热检到M8的距离(mm)2#飞剪的参数数字量输入4.剪切位信号 Q4 T565.剪前7米热检 Q5 T576. 剪后40米热检(南) Q6 T587. 剪后40米热检 (北) Q7 T598. M14出口热检 Q8 T602#飞剪PLC发来的数据PZD1. 系统控制字2. 飞剪速度给定(成品机架的线速度mm/s)3. 飞剪超前系数4. 飞剪滞后系数5. 第1根倍尺长度mm6. 切尾长度 mm7. 第2根倍尺长度 (SPARE)8.停止位角度设定(度)9. 成品机架的 辊径/减速比10. 第4根倍尺长度 (FUTURE)控制字各位的分配1. ON 合闸2.3.4. EN 使能(spare)5. 手动剪切 (按钮)6. 剪后轧机有钢信号 (spare)7. 剪头选择 (画面)8. 剪尾选择 (画面)9. 飞剪故障复位 (画面)10. 剪前轧机有钢信号 (spare)11.12. 飞剪位置复位(手动剪刃定位指令) (按钮)13. 回转/曲柄 1=曲柄 (spare)14. 手动/自动(1=手动) (画面)15. 碎断 (按钮)16. 飞剪速度设定选择 1=设定 (spare)2#飞剪发送给PLC的数据1. 状态字2.速度检测 100%=540rpm3.电流反馈4.5 成品钢速(SPARE)状态字的各位分配1. 6RA70 合闸准备就绪2. 等待操作 ready to OP.3. 运行 run4. 6RA70 重故障5. 超速6. 剪前热检信号(6m)7. 轻故障8. 飞剪剪切9. 本地=1/远程=010.=111.剪后热检12. I=013.速度等于零 N=014.剪后热检 (SPARE)15.飞剪到达停止位信号16.(6R70-READY)2#飞剪的常数值在程序段 LONG_TIME (A1) 之中2#飞剪的DI分配4.剪切位 Q4 T565.剪前7米热检 Q5 T576. 剪后40米热检(南) Q6 T587. 剪后40米热检 (北) Q7 T598. M14出口热检 Q8 T60位置闭环用脉冲的计算1.方法把6RA70装置的脉冲编码器的位置计数值K42送到T400,作为剪刃停止位的实际值信号.2.飞剪1(FJ1)的齿轮减速机的变比为6.5, 编码器的脉冲数为1024,采用4倍频的方式计数.在T400中把剪刃旋转一周定为360度->1.03.当剪刃转一周360度时,电动机转过6.5周,计数脉冲数为4096×6.5=266244.把26624送到T400, Y=X×NF/16384, 为使Y值标定为1.0,系数NF应为16384/26624=0.61538 . 内控设定角度值在程序段COM_PLC(A1) 的P_SET_SEL X25.飞剪3 同理:4096×2.186=8953.8616384/8953.86=1.82986.PLC送来角度设定值是16384==360度V-N系数的计算(线速度和转速的换算)飞剪1:电机每分钟540转, 剪刃半径482mm 减速比为6.5 角速度为ω = (540×2π)/(6.5×60)=2.769π线速度为v=ω×r=2.769π×482=4192.95mm/s当线速度为1000mm/s时,相应的百分值角速度为:0.2381000/4192 =0.238所以V-N系数为0.000238飞剪3:电机每分钟540转, 剪刃半径575mm 减速比为2.186角速度为 ω = (540×2π)/(2.186×60)=8.234π线速度为 v=ω×r=8.2349π×575=14874mm/s当线速度为1000mm/s时,相应的百分值角速度为:1000/14874 =0.0672所以V-N系数为0.0000672H参数(切头飞剪)H参数序号内容注释H000H001 剪前热检到8机架距离(mm)剪前热检到飞剪距离H002 7,8机架间距离(mm)飞剪到剪后热检的距离H003H004 剪前热检得电延时(毫秒ms)H005 剪前热检失电延时(毫秒ms)H006 接近开关延时(毫秒ms)H007 剪刃停止位设定(内控时)H008 剪刃位置闭环PI调节器KP设定H009 剪刃位置闭环PI调节器TN设定(ms)H010 位置闭环速度设定值1=100%速度H011 手工剪刃复位速度设定值手工剪刃复位速度设定值POS(A4) H012 碎断速度设定1=100%速度H013 1=100%速度H014 剪头误差补偿(mm)H015 剪尾误差补偿(mm)H016H017H018H019H020H021H022H023H024H025H026H027H028H029D030 自PLC线速度设定值(V7 mm/s) RD031 飞剪实际位置(度) RD032 BD033 BD034 剪切位接进开关状态剪切位接进开关状态 BD035 剪前热检状态剪前热检状态RD036 网上发来超前系数RD037 网上发来滞后系数RD038D039 网上发来切头长度(mm)RD040 网上发来切尾长度(mm)R红色表示3号飞剪FJ3复位按钮的作用当故障发生或切下ME开关时,将位置环,剪切,碎断,手动定位等RS触发器都清零,为下一次起动做准备.DE了一个BUG2005年11月27日: 当碎断停车时,发现有速度设定重叠的现象,开始以为是碎断和位置闭环的两个S端信号有100ms的重叠,经6RA70的示波器拍波形,没有此现象,在向CUDI发送转速给定的P调节器即FR_POS(A5)的NSET_SEL之前加切换开关NSW后,100ms的重叠现象消除.定位准确性达到计算值。

高速线材车间P/F线控制系统的优化设计

2P F / 线运行现状及存在的问题 高速 线材P F / 线控制 系统在 功能控 制及 故障排 除上存 在着 一定的 缺陷 和 不足, 随着车间的稳定生产和产量的逐步提高负荷增加, / 线的运行、 对P F 控 制 以及故 障排 除提 出了更高的要 求 , 这就使 得原设计存 在的一 些缺陷和 不足在

的反映 系统 的时时运 行情 况 , 故 隋况和生 产 管理情 况 。

放在 每个 指 示灯 的下 面 , / 线 出 现故 障时通 过查 看 控制柜 的指 示灯 就 可 当P F 以很直观 的知 道故 障点 在哪里 , 的缩 短 了故 障排 查时 间 , 大大 降低故 障 时间 。

4具 体实 施措 施

转动转 换开 关从而控 制停止 器和道 岔的动 作 , 在打捆 机故障 的情况 下C 实现 型 吊具的人 工分 流与合 流 , 证盘 卷全 部打捆 , 保 从而进 行下一 步 工序 。

2 上 位监 控 系统 、 在P F / 链主 控制 柜上 使用 手提 电钻钻 两排 , L然后 在控 制柜 上安 装不 同

l 程 序 控制 系 统道 岔控 制模 块 、 通过 对主程 序的分析 以及对现场 的观察研 究, 以在每台打捆 机旁的操 作 可 箱上 安装转 换开 关 。 在操 作箱 的控 制面 板使用 手提 电钻 钻 , 安装转 换开 L然后 关, 将转 换开 关的接 线与操 作箱 内部连接 在一 起 , 作 打到手动 状态 时手动 当操

产。

[ 关键N ] / 线控 制 系统 设 计 缺陷 优 化设 计 PF 中图 分类号 :Q 3 .+ T 3 04 2 文献标 识码 : A

高线车间启停式飞剪的控制设计

高线车间启停式飞剪的控制设计发布时间:2022-07-13T02:17:28.270Z 来源:《福光技术》2022年15期作者:王超1 马杰2 查健3 沈力学4 [导读] 飞剪作为轧钢车间的关键设备之一,主要用来对运动中的轧件进行横向剪切[1],在棒材生产线上主要用于对轧件进行切头尾、事故碎断和倍尺。

1身份证号:120225xxxx08023577 2身份证号:6127271xxxx7280414 34振石集团东方特钢有限公司浙江省嘉兴市摘要:飞剪机在轧钢车间中是一种常见的剪切设备,其自动控制有一定的代表性。

现代棒线生产轧制速度越来越高,我国现有的高速线材生产线出口速度最高已达120m/s。

这样的高速必然对飞剪机的电气控制系统也提出了越来越高的要求,也就是飞剪机必须具备响应快、控制准确、故障率低的特点。

基于棒线材多品种、多规格产品柔性生产模式的需求和趋势,攻克了多个技术难题,成功将双速比传动应用到启停式飞剪领域,开发出了双支撑、高刚度、剪切精度高的强力启停式飞剪,填补了双速比传动在飞剪领域的技术空白,并引领了飞剪由传统的单速比传动向多速比传动的发展方向。

关键词:双速比启停式飞剪双支撑曲柄连杆机构剪切精度1前言飞剪作为轧钢车间的关键设备之一,主要用来对运动中的轧件进行横向剪切[1],在棒材生产线上主要用于对轧件进行切头尾、事故碎断和倍尺。

对于棒材生产线,飞剪的剪切模式分为曲柄和回转两种,曲柄剪用于剪切40圆以上的低速轧件,回转剪用于剪切40圆以下的高速轧件。

根据近3年的统计,每年我国棒材年产量基本稳定在7000万吨左右,而高合金棒材年产量大约6300万吨,而且合金钢的占比还在逐年提高。

随着市场需求量的增加,企业从生产合金钢棒材中获利颇多,对产品结构由普棒向优特钢转型的需求也就越来越旺盛,同时为了提高生产效率,降低生产成本,企业要求在采用连轧生产模式的前提下,单条生产线产品规格覆盖范围尽可能的宽范,成品尺寸由Φ40mm到Φ170mm不等。

介绍了新钢一线厂30飞剪的PLC控制过程.

‘介绍了新钢一线厂30飞剪的PLC控制过程,及其失控制现状,分析了与电气故障有关的各种失控原因,并分别提出了相应的解决办法,提高了飞剪的作业率。

关键词30飞剪;PLC控制;失控现象;原因分析;解决措施30飞剪对从中轧14#架出来进入精轧机的红钢进行切头切尾及精轧堆钢时碎断红钢,对红钢在精轧的顺利轧制起着重要作用。

30飞剪失控所造成的堆钢及碎断影响轧制节奏,造成坯料的浪费,对轧钢的成材率有较大的影响。

因此有必要对30飞剪的失控原因进行分析,并提出解决办法。

1 30飞剪PLC的控制过程1.1 30飞剪梯形图30飞剪采用FX2—80MR型PLC控制,用于对红钢的切头切尾及碎断,PLC控制梯形图如园1所示。

其中:X3为飞剪前光电信号,X23为刀片剪钢后限位信号,X24为刀片剪完钢后停止位限位信号,X25为手动切头信号,X30为自动切头尾信号,Y0为离合器启动电磁阀,Y1为离合器制动电磁阀。

1.2 PLC控制过程飞剪剪钢时,因惯性要先制动离合器,再启动离合器,其时差不大于1秒,否则剪钢时刹不住车,造成连剪。

(1)自动切头在有钢通过飞剪前光电管时,光电信号X3导通,飞剪离合器制动电磁阀Y1导通,同时延时0.11秒后飞剪离合器启动电磁阀Y0导通,飞剪切头。

刀片的旋转使得刀片限位X23 X24先后导通瞬时(其时间为感应铁片通过限位的时间),PLC内部继电器M23 M24也先后导通并自保,使得离合器电磁阀Y0 Y1先后断开,为下一次剪钢作准备。

刀片限位X23 X24通过内部继电器M23 M24来控制一根钢通过飞剪时只剪切一次钢头(尾)。

手动切头则与光电信号X3无关。

飞剪自动切尾与自动切头基本相同,只是切尾是在飞剪前光电信号X3断开后延时0.21秒后切尾。

(2)飞剪连剪其操作方式有两种,一种自动方式是在全线自动时,若有轧机跳闸、夹送辊吐丝机跳闸及轧机内堆钢、轧机夹送辊间堆钢信号且飞剪前有钢,光电信号X3导通时,形成连剪信号(M0导通),飞剪连剪。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高速线材生产线飞剪区域电气系统编程与调试

我国对于飞剪方面的电气系统研究还处于发展阶段,需要研究人员的不断探索才能找出合理的编程模式。

文章主要研究了高速线材的生产过程中对于飞剪的电气编程。

作者将从对飞剪区域的信号控制角度出发,深入研究飞剪的电气系统知识。

期待通过对高速线材生产过程中飞剪知识的了解,能够找出其编程及调试的最佳方法。

作者将在文章中阐述飞剪区域中的剪切电流过程,并对剪区域中常见的设备故障进行分析,进而找出解决故障的有效措施。

标签:飞剪区域;电气系统;应用

前言

伴随着经济发展水平的提高,人们对于物质方面的需求也越来越大。

在工业生产当中,人们已经开始使用运用各种设备代替人工作业。

飞剪设备是生产高速线材的重要工具之一,也是保持高速线材质量的重要工具。

在高速线材的生产线上,工人们运用飞剪完成对线材的剪裁。

那么,飞剪设备当中的电气系统成为影响飞剪区域工作稳定的重要因素。

飞剪设备的主要作用是对正在生产中的钢坯进行碎断,该道工序成为保障工人生产高速线材的保险步骤。

1 高速线材生产线飞剪区域电气系统的组成

我国很多企业为了能够满足较高的生产工艺要求,在高速线材生产线飞剪区域引进了较为先进的电气系统。

该电气系统中拥有操作站、过程站、总线、编程器以及打印机等。

并且,此电气系统还是一种分散控制系统,是由过程和设备两种控制级构成[1]。

其中,设备控制级配备了以器自身为主站的通信网络,以PLC 和直流调速系统作为其从站,从而实现对电气系统中各项控制参数的设定与监测。

与此同时,设备控制级还设置了I/O控制网络和控制终端。

2 高速线材生产线飞剪区域的启动信号控制

在生产运行的过程中,飞剪区域中相关的设备在完成本身所具有的功能之后,还不能够对其他设备产生影响,这便需要能够准确的控制相关设备的运动速度和启动的时间,从而确保其能够完成固定的剪切长度。

飞剪区域中的设备一般情况下只停留在等待的位置,然后利用相关的仪器使其能够始终保持在等待位置,不受到任何外界因素的干扰而产生变化。

最后,通过相关的设备发出指定信号去启动飞剪区域中的设备。

3 高速线材生产线飞剪区域中的电气系统

飞剪区域中的电气系统主要分为传动与位置随动两种控制系统。

在传统系统发展之初,其所采用的运行方式为直流调速运行方式。

但随着技术的不断改革和创新,现阶段所采用的运行方式为交流调速运行方式[2]。

下面作者进行详细的

阐述。

3.1 电气系统中的主回路

有些飞剪区域中的传统系统所采用的运行方式是双环调速运行方式,其主回路所使用的是整流器,其对于电流与速度的控制、故障的诊断等都能够通过传统系统完成,从而确保设备能够正常运行。

电气控制系统对于飞剪设备的速度等信号参数进行取样,算出飞剪设备在运行状态下速度的基准值,然后利用相关的转换器将信号输入到相应的系统当中,能够在一定程度上节约时间。

此外,由于控制位置的系统能够利用相关的仪器接收从其他设备上传来的信号指令,以对相关飞剪设备进行调整和设定,完成相关的生产工作。

3.2 电气系统中的控制程序

在现阶段飞剪区域中的设备所能够完成的运动状态分为十三种。

人们通过计算机对所有的运行状态进行相应的标注,并利用相关的计算公式计算出每一种运行状态的基准速度,然后将其输送到传动系统中,用以控制飞剪区域设备的运行。

运行状态只能够按照相关的规定进行互相的转化,不能够产生跳变的情况。

下面就器运行的状态进行分析(由于内容有限,只对其中三种状态进行说明)[3]。

首先是初始状态状态。

在这种运动状态下,飞剪设备的剪刃能够停留在飞剪区域当中的任何位置。

其产生这种状态的原因是发生在计算机相关的复位之后,此状态下的基准速度为0。

其次是位置调节状态。

此运动状态下的飞剪设备将会停在等待的位置上,然后通过使用相关让设备剪刃一直保持在原有位置上。

系统程序会对这个状态下的设备进行判断,判断其是否有其他的操作,并给予飞剪设备相关的指令和信号。

最后是加速状态。

在这种运动状态,系统程序根据相关的数据资料算出器加速的基准值。

4 高速线材生产线飞剪区域中的剪切电流

4.1 剪切电流的产生

飞剪设备在运行过程中,由于负载力矩的增加,将会严重影响其运行的速度。

如过飞剪设备速度下降的过多或是过快都会严重影响设备的运行效果。

因此,在其运行之前,相关工作人员应输入一个剪切电流,用来控制由于负载力矩过大而对运行速度产生过大的影响。

剪切电流为何能够使运行速度下降的幅度没有那么大?其主要的原因是因为剪切电流的输入,能够使飞剪设备的运动信号发生跃变,从而使速度保持原有的运行状态[4]。

4.2 剪切电流的数值大小和输入时间

剪切电流的大小与需要加工原材料的薄厚呈正比关系。

剪切电流的具体实现的方式是通过在给定速度基础之上再添加一个分量。

剪切电流的添加有其具体的规定,那就是在输入剪切电流时,虽然实际电流会有较大幅度的上升,但是剪切

设备仍然保持匀速运行的状态。

这种需要准确把握剪切电流的输入大小和输入时机,就应应用计算机技术进行实时的分析和电流的输入,保障生产工作的顺利进行。

5 速线材生产线飞剪区域中常见的设备故障和处理方法

飞剪区域中,相关设备在使用过程中难免会出现各种故障,但较为常见的故障主要是以下两个方面:(1)光电管的信号发射故障。

在实际的飞剪区域工作现场,其工作环境是十分恶劣的,其中含有的大量水蒸气将会影响到光电管的信号发射,甚至会发生信号突变的情况,给计算机系统的判断造成苦难,导致在飞剪设备运行时使最终的运行速度突然降低,造成生产故障。

另外,加工材料的表面也会给其造成错误的信号,使飞剪设备出现突然启动的情况。

所以,工作人员应定期对其进行擦拭[5]。

(2)飞剪设备的定位问题。

飞剪设备在其运行的过程中,常会出现定位不准的情况,使得其与规定要求存在着很大的差距。

产生这种故障的主要原因是因为位置编码器发生了故障,出现信号丢失和偏离的现象。

此时,便需要相关要求对器进行重新的定位,并对计算机进行复位操作。

6 结束语

综上所述,将电气系统应用在高速线材生产线飞剪区域中,并对进行编程和调试,对于实际的生产活动拥有重要的作用。

文章从全方位对电气系统进行了分析和说明,其在运行中所常见的故障以及相关的处理措施文中也进行了探讨。

但随着相关科学技术的进一步发展和不断的完善,针对高速线材生产线飞剪设备的控制也会得到很大程度上的提高,在运行过程中所出现的问题也会得到进一步的改善,极大促进了我国高速线材生产工艺的发展。

参考文献

[1]刘峰,吕国英.高速线材生产线自动控制系统[J].黑龙江冶金,2004,1(3):31-35.

[2]李贵菊,刘少锋,刘华,等.ABB控制系统在高速线材生产线的应用[J].电气传动,2007,1(1):37-40.

[3]柯国琴,柯勇,王思列.ACS6000SD交流变频控制系统在高速线材生产线的应用[J].电气传动,2010,1(1):16-19.

[4]蔡志军,陈劲松,张磊.高速线材飞剪的自动化控制[J].安徽机电学院学报,2001,2(4):61-65.

[5]马俊丽,冯刚,张洪波,等.唐钢高速线材厂电气控制系统改造[J].轧钢,2003,1(2):47-49.。