QR-QC-068产品制造流程记录卡

QKZ产品质量审核记录单.doc

产品质量审核记录单产品质量审核报告编号:C09F05022305Produkt- Audit Bericht Nr.记录单第1页,共1 页AufschreibungBlatt 1 von 1零件号:零件名称:供应商:Teil-Nr.: Benennung: Lieferant:见产品总成图检验特检验特性额定值性顺序Pr üfmerkmale-Sollwerte Pos.包装箱上产品名称、编号齐200全,完整良好包装箱应完好无损,胶带应粘210贴牢固产品合格证应放入箱内,并且220清晰、齐全230产品标贴应清晰、正确灯壳无破裂、缺料等缺陷,定310位脚完整无断裂315后盖无明显缺陷面罩外观按HSQA-QA-013进320行检验合格325胶水无渗漏溢出。

330调节零件无漏装、腐蚀等缺陷扁插套插入到位,支撑弹簧固335定牢固340灯体标贴正确且无漏贴345无其他明显的外观缺陷400尺寸 0.5+0.1/-0 mm500电性能测试,整灯点亮正常510气密性测试,泄露率≤ 0.45灯泡为H3, 12V10W,完好无检验工具Pr üf-mittel目测目测目测目测目测目测目测目测目测目测目测目测游标卡尺电性能测试仪密封性测试仪检验样品编号Prüfling Nr.FP QKZ N=51234 5555555555555555910碎裂目测 5质量审核员:日期:Audit-Pruefer Datum05/02/23 表格编号: F-QA-058 缺陷等级 Fehlerklasse 缺陷加权∑∑FehlergewichtQKZFPA=关键缺陷Krit. Fehler A= 系数10100 B=主要缺陷Hauptfehler B=系数 5C=次要缺陷Nebenfehler C= 系数 1产品质量审核Produkt- Audit评价报告Beurteilungsbericht零件号:取样时间Teil-Nr.: 329 991-01/02Ware entnommen am 零件名称:S11 前雾灯取样地点Ware entnommen amBenennung:供应商 HSE生产日期Lieferant Fertigungsdatum检验特 检验内容缺陷数量 Anzahl fehler性 Pos. Durchgef ührte Pr fung ünBCA1. 包装 5 2 外观 5 3装配尺寸 5 4性能5结果 Ergebnis 合格决定 Entscheidung认可 Freigabe√ □总结 Zusammenerfassung产品不合格,封存。

QR-WK-07 质量记录总览表

使用部门

计划部 计划部 计划部 计划部 生产部 生产部 生产部 生产部 生产部 生产部 生产部 生产部 生产部 生产部 生产部 生产部 生产部 生产部 生产部 生产部 生产部 生产部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部

保存部门

品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部

保存部门

品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部

使用部门

工程部 工程部 工程部 工程部 工程部 工程部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 品质部 计划部 计划部 计划部

东莞市远见金属制品有限公司

PROSPECT

质量记录总览表

NO: QR-WK-07 QR-GC-11 序号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 产品明细表 更改通知单 工艺流程卡 受控文件下发登记表 一次有效文件下发登记表 工序图 质量目标完成情况统计表 内部审核实施计划(按过程) 内部审核报告 管理评审会议计划 管理评审报告 外来文件清单 质量记录总览表 年度管理评审实施计划 年度内部审核计划 文件总览表 纠正和预防措施报告单 文件更改申请表 内部质量审核不合格报告 QMS不符合项分布表 文件发放回收记录 内部质量审核检查表 上岗证 不符合改善进程表 过程审核记录表 产品审核记录表 经营管理计划 汽车产品清单 供应商评鉴报告 过程绩效指标 内部审核不符合统计 管理过程内审检查表 内部审核实施计划(按条款) 产品审核实施计划(按产品) 产品审核记录表 年度产品审核计划 管理评审会议报告 PMC文件下发登记表 外包产品到货合格明细表 生产物料查核单

车间生产流程卡

车间生产流程卡一、引言车间生产流程卡是指在创造业中用于记录和指导生产流程的一种文件。

它详细描述了产品的生产步骤、工艺参数、设备要求、质量控制要求等信息,以确保生产过程的准确性和一致性。

本文将详细介绍车间生产流程卡的标准格式。

二、流程卡的基本信息1. 产品名称:XYZ产品2. 产品编号:1234563. 生产批次:202201014. 生产日期:2022年1月1日5. 负责人:张三6. 审核人:李四7. 生产线:A生产线三、流程卡的内容1. 工艺流程1.1 准备工作1.1.1 检查生产设备的工作状态,确保正常运行。

1.1.2 检查原材料的质量,确保符合要求。

1.2 加工工序1.2.1 将原材料送入加工设备。

1.2.2 设置加工参数,如温度、压力等。

1.2.3 开始加工,确保加工过程稳定。

1.3 装配工序1.3.1 将加工好的零部件进行装配。

1.3.2 检查装配质量,确保装配正确。

1.4 检测工序1.4.1 对装配好的产品进行检测。

1.4.2 记录检测结果,并与质量标准进行比对。

1.5 包装工序1.5.1 对合格的产品进行包装。

1.5.2 标记包装箱的相关信息,如产品名称、批次号等。

1.6 完工工序1.6.1 对包装好的产品进行最终检查。

1.6.2 记录最终检查结果,并进行审批。

2. 工艺参数2.1 加工参数- 温度:100℃- 压力:10MPa- 时间:60分钟2.2 检测参数- 外观检查:无划痕、无变形、无气泡等 - 尺寸检查:长度、宽度、高度等3. 设备要求3.1 加工设备- 设备名称:加工机器A- 设备编号:ABC123- 设备状态:正常3.2 检测设备- 设备名称:检测仪器B- 设备编号:DEF456- 设备状态:正常4. 质量控制要求4.1 原材料质量控制- 原材料检验:外观、尺寸、材质等- 原材料取样:每批次取样进行检测4.2 加工质量控制- 加工过程检验:每小时进行一次检验- 加工参数记录:每次加工记录参数值4.3 检测质量控制- 检测仪器校准:每月进行一次校准- 检测结果记录:每次检测记录结果值四、流程卡的使用方法1. 负责人根据流程卡的内容,指导生产人员按照规定的工艺流程进行生产。

质量记录文件清单

A/0

XX/QR-075

A/0

长期 长期 长期 长期 长期 长期 长期 长期 长期 长期 二年 二年 二年

潜在失效模式及后果分析程序 XX/QP-010

技术部

生产件批准程序 XX/QP-011

技术部

纠正和预防措施控制程序 XX/QP-012

质量部

76 《纠正/预防措施验证记录》 77 《物料卡》 78 《产品标识卡》 79 《工作联系单》 80 《会议签到纪录表》 81 《计量型数据控制图》 82 《计数型数据控制图》 84 《顾客财产损坏、丢失登记表》 85 《顾客产品检验报告》 86 《顾客提供产品登记表》 87 《顾客技术资料清单》 88 《过程检查管理综合台帐》 89 《过程审核问题通知单》

A/0

XX/QR-114

A/0

三年 三年 三年 一年 一年 一年 二年 一年 二年 长期 一年 一年 长期

生产过程控制程序 XX/QP-022

制造部

工装控制程序 XX/QP-023

技术部

116 《工装领用登记表》 117 《工装更换计划》 118 《设备/工装/模具封存/报废申请单》 119 《设备配置申请表》 120 《项目采购订单》 121 《设备验收单》 122 《设备管理台帐》 123 《设备档案簿》 124 《设备维修/保养记录》 125 《设备年度维护计划》 126 《设备利用率统计报表》 127 《设备日常点检表》 128 《采购协议》

XX/QR-093

A/0

95 《产品审核报告》

XX/QR-094

A/0

96 《偶发事件分析及影响评估报告单》

XX/QR-095

A/0

97 《入库单》

XX/QR-096

生产流程卡模板

生产流程卡模板生产流程卡是生产制造企业常用的一种管理工具,它可以清晰地展示产品的生产流程、工序、工艺要求和质量标准,是指导生产操作和质量控制的重要文件。

为了提高生产效率和产品质量,制定一份规范的生产流程卡模板是非常必要的。

首先,生产流程卡的模板应包括产品信息,如产品名称、型号、图号等。

这些信息对于生产人员来说是非常重要的,它们可以帮助生产人员清晰地了解正在生产的产品是什么,以及产品的具体要求是什么。

在模板中,可以设置相应的填写项,方便生产人员进行记录和核对。

其次,生产流程卡模板应包括生产工艺流程。

这部分内容是整个生产流程卡的核心,它应该清晰地展示产品的生产流程和各个工序的顺序和内容。

在制定模板时,可以采用图表的形式来展示,这样更直观、清晰。

同时,可以在模板中设置相关的工艺参数和质量标准,以确保生产过程中的质量控制。

另外,生产流程卡模板还应包括相关的安全注意事项和环保要求。

在生产过程中,安全和环保是非常重要的,因此在模板中设置相关的注意事项和要求可以帮助生产人员及时了解并遵守相关规定,确保生产过程的安全和环保。

最后,生产流程卡模板还可以包括相关的质量记录和检验要求。

这部分内容可以帮助生产人员及时记录生产过程中的关键参数和质量指标,以及进行相应的检验和验证。

这对于产品的质量控制和改进非常重要。

总的来说,制定一份规范的生产流程卡模板对于生产制造企业来说是非常重要的。

它可以帮助生产人员清晰地了解产品的生产流程和工艺要求,确保生产过程的质量和效率。

因此,制定一份合适的生产流程卡模板是非常必要的,希望企业可以根据自身的实际情况,制定出符合自身需求的生产流程卡模板,以提高生产效率和产品质量。

QR-08-02(程序文件对应表格)

QR-0802-005

受审核部门

部门负责人

审核组组长

审核组成员

审核目的

审核日期

记录

内部审核报告

QR-0802-006

ห้องสมุดไป่ตู้审核目的:

审核范围:

审核依据: 审核日期:

受审核部门:

审核组长: 审核员:

审核过程综述:

不合格项统计与分析(包括:数量、严重程度、特定部门优缺点、特定要素执行情况、存在的主要问题等):

内部审核日程计划

QR-0802-002

审核目的

审核依据

审核范围

审核日期

审核组成员

审核日程安排

时期

时间

活动内容

审核员

审核组长

批准

内审首(末)次会议签到

QR-0802-003

姓名

部门

职务

姓名

部门

职务

不合格项报告

QR-0802-004

受审核部门: 审核日期:

区 域:陪同人员:

不合格事实:

不符合:□GB/T19001第 条款的规定

不合格类型: □体系性 □实施性 □效果性

不合格性质: □一般 □严重

审核员: 日期: 受审核部门负责人: 日期:

原因分析及纠正措施:

完成日期: 实施部门: 实施者:

纠正措施的确认和审批:

审核员: 日期: 管理者代表: 日期:

纠正措施的实施情况:

实施部门负责人: 日期:

跟踪验证:

审核员: 年 月 日

QR-0802-001:

月份

部门

1

2

3

4

5

6

7

8

生产流程卡的使用方法

生产流程卡的使用方法1. 简介生产流程卡(Routing Card)是工业生产中常用的一种管理工具,用于记录和指导产品的生产过程。

它是由一张纸质或电子文档组成,包含了产品的详细信息、工序以及所需材料等内容。

在生产过程中,操作员可以根据流程卡上的指示,按照顺序完成各项任务,以确保产品的质量和生产效率。

2. 流程卡的结构生产流程卡通常会包含以下几个主要部分:2.1 产品信息流程卡的首个部分会包含产品的基本信息,如产品名称、规格型号、生产数量等。

这些信息对于生产过程的计划和管理非常重要。

2.2 工序流程流程卡的核心部分是工序流程,即产品的生产工艺和生产环节。

每个工序都会有一个编号,并且按照顺序排列。

对于复杂的产品,可能会有多个流程卡来分别记录不同的工序流程。

2.3 工序要点在每个工序下方列出了该工序的要点和注意事项。

这些要点通常包括该工序的具体操作步骤、所需人员和设备、质量要求等。

操作员在执行该工序时,应按照指示完成相关任务。

2.4 材料清单在流程卡的末尾通常会列出所需的材料清单。

这些材料是完成该产品生产所必须的,并且应在生产过程中提前准备好,以确保生产的连续性。

3. 使用方法生产流程卡的使用方法如下:3.1 制定流程卡首先,需要根据产品的生产过程制定相应的流程卡。

在制定流程卡时,应详细描述每个工序的操作步骤、所需人员和设备、质量要求等。

确保流程卡上的信息准确无误。

3.2 分发流程卡制定好流程卡后,需将其分发给相关操作员。

每个操作员在执行工序前,应先阅读对应的流程卡,了解该工序的要求和注意事项。

3.3 按流程操作在执行生产过程时,操作员应严格按照流程卡上的指示进行操作。

按照顺序完成各项任务,并注意每个工序的要点和注意事项。

3.4 记录生产情况在生产过程中,操作员可以根据需要在流程卡上记录相应的生产情况,如完成时间、质量情况等。

这些记录对于后续的质量分析和工艺改进非常有价值。

3.5 反馈和改进在生产过程中,如遇到问题或发现改进的地方,操作员可以及时在流程卡上记录,并向相关部门反馈。

锂电池样品制作过程记录表

班长确认

确认

样品 制作 过程 数据 记录 个数

客户 类别

A类 其他 客户 类别

涂布 膜重 (正 极)

涂布 膜重 (负 极)

首尾各3pcs

电芯 电芯 厚度 内阻

辊压 厚度 (正 极)

10

5

中心 距

辊压 厚度 (负 极)

10

5

正极 边距

小条 重量 (正 极)

105Βιβλιοθήκη 成品 长度小条 重量 (负 极)

10

5

成品 宽度

卷芯 宽度

10 10 成品 厚度

卷芯 厚度

10 10 成品 线长

除气 失重

10 10 成品 电压

容量

15 15 成品 内阻

压降

15 15 成品 过流

电芯 长度

15 15 成品 重量

电芯 宽度

15 15 其他

A类 15 15 15 15 15 15 15 15 15 15 15 15 15

其他 15 15 15 15 15 15 15 15 15 15 15 15 15

XX有限公司

锂电池样品制作过程记录表(电芯部分)

样品单号:

电池型号:

项目

要求标准 1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 数量 记录 判断

涂布双膜重 (正极)/mg

涂布双膜重 (负极)/mg

辊压厚度 (正极)/um

辊压厚度 (负极)/um

小条重量 (正极)/g

小条重量 (负极)/g

卷芯大直径/mm

卷芯小直径/mm

注意量/g

除气失重/g

产品检验控制程序

1、目的1.1 保证来料质量符合我司验收标准,实施有效的检验,确保投入使用的物料经检验是合格的。

1.2 依规定的程序对成品进行检验和试验,以验证产品相关要求已得到满足,达到顾客的要求。

2、适用范围2.1 适用于IQC进行检验,包括生产的原器件、塑胶件、辅料等。

2.2 适用我司FQC、OQC、QA不同时机的检验和试验。

3、定义与缩写3.1 IQC:进料质量检验3.2 AQL:可接收质量水平3.3 待处理:即已检但尚未明确是接收还是退货或进一步判定的过渡性标识。

3.4 免检:产品的技术指标已超出本公司检具的技术(精度)指标,以供应商提供的出厂证明及质量保证书,产品规格承认书为依据,只作核对供应商名称、品名/规格、品质状态及数量等。

3.5 紧急放行:因生产急需,来不及检验而将原器件、辅料、胶件发往生产的一种措施。

3.6 FQC:(线上)最终品质检验3.7 OQC:出货品质检验3.8 QA:品质保证3.9 成品检验:用适当的方法对组装成型的成品(包装成品)进行的检验和试验,以验证是否符合规定的要求。

3.10 最终审核:产品出货前,由仓库对出货品的箱唛/箱贴纸(包括货号、合同号、目的地等),数量、货柜号、车牌号、防护措施(如货柜防潮、清洁状况)等方面与落货明细表进行审核,以验证符合所有规定的要求。

4、职责与权限4.1 品管部负责制定检验标准;4.2 IQC负责来料检验与数据分析;对原材料、器件、外协助工品及顾客财产进行验证并标识状态。

4.3 仓库负责核对原材料的品名、规格/货号、颜色、数量以及办理入库手续,不合格隔离。

4.4 采购对供方和外协厂商的不合格品进行协调处理。

4.5 品管部负责成品的检验和试验、品质异常的提出及处理报告,协助工程部制定成品检验标准,可靠性试验导则、安全检测规程。

4.6 生产部配合品管进行检验,并对不合格品及时处理。

4.7 仓库负责对成品出货的最终审核。

5、运作过程5.1 作业流程图(见附录)5.2 来料检验5.2.1 来料到厂后,首先由仓库、仓管员依“申购单”/供方的送货记录核对品名,规格/货号、颜色、数量无误后,暂收至“黄色待验区”,以示未检,并口头/电话方式通知IQC人员。

质量记录总览表

客户服务部 客户服务部 客户服务部 客户服务部 客户服务部 客户服务部 客户服务部 客户服务部 客户服务部 客户服务部 客户服务部 客户服务部 客户服务部 客户服务部 客户服务部 计划调度科 计划调度科 各制造车间 各制造车间 相关部门 相关部门

A/0

品管部

A/0

品管部

A/0 仓储计划部

A/0

财务部

82 QR-FIN-002 83 QR-FIN-003 84 QR-FIN-004 85 QR-FIN-005 86 QR-FIN-006 87 QR-FIN-007 88 QR-FIN-008 89 QR-FIN-009 90 QR-HR-001 91 QR-HR-002 92 QR-HR-003 93 QR-HR-004 94 QR-HR-005 95 QR-HR-006 96 QR-HR-007 97 QR-HR-008 98 QR-HR-009 99 QR-HR-010 100 QR-HR-011 101 QR-HR-012 102 QR-HR-013 103 QR-HR-014 104 QR-HR-015 105 QR-HR-016 106 QR-HR-017 107 QR-HR-018 108 QR-IT-001 109 QR-IT-002 110 QR-IT-003

新产品开发费汇总表 培训费用汇总表 检测设备折旧费 检测费用汇总表 退货损失汇总表 废品损失汇总表 索赔损失汇总表

呆滞品处理损益报告 培训需求调查表 年度培训计划表 会议培训签到表 外聘讲师申请表

员工外派培训申请表 外派培训协议书

培训计划调整申请表 培训意见调查表

年度员工培训整体评估报告 年、季度教育训练工作报告

教育训练心得报告书 部门年度培训计划表 特定人员考核申请/通知单 特定工作人员资格检定表 特定人员检定合格名册

QR-206-03组件产品过程流转单(修正版)

产品过程流转单(正面) 产品过程流转单(正面)

组件功率: 电池片厂商: 日期 分选 单焊 串焊 叠层 EL测试 层压

装框前外观检查

组件规格: 电池片功率: 时间 操作员 时间 时间 时间 时间 时间 时间 时间

NO. 电池片规格: 整片数量

电池片等级: 数量:பைடு நூலகம்检验

换片颜色 换片颜色

日期 日期 日期 日期 日期 日期 日期

℃

检验出的不良内容 型材规格

装框

(背面) 背面)

装接线盒

日期 日期 日期 日期 日期

返修工序

时间 时间 时间 时间 时间

操作员 二极管数 操作员 操作员

型号

接线盒型号 连接器 检验出的不良内容 检验出的不良内容

工作电压 工作电流

清洗

测试前外观检查

电性能测试

操作员 开路电压 短路电流 功率 操作员 耐压参数 时间

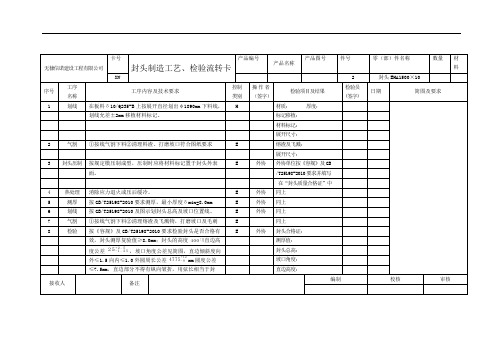

产品制造工艺、检验流转卡

外协单位按《容规》及JB

/T4746-2002要求并填写

外协

在“封头质量合格证”中

4

热处理

消除应力退火或压后缓冷。

E

外协

同上

5

测厚

按GB/T25198-2010要求测厚,最小厚度δmin=8.0mm

E

外协

同上

6

划线

按GB/T25198-2010及图示划封头总高及坡口位置线。

E

外协

同上

7

气割

①按线气割下料②清理熔渣及飞溅物,打磨坡口及毛刺

E

外协

同上

6

划线

按GB/T25198-2010及图示划封头总高及坡口位置线。

E

外协

同上

7

气割

①按线气割下料②清理熔渣及飞溅物,打磨坡口及毛刺

E

同上

8

检验

按《容规》及GB/T25198-2010要求检验封头是否合格有

E

外协

封头合格证:

效,封头测厚复验值≥8.0mm;封头的高度 直边高

测厚值:

度公差 ,坡口角度公差见简图,直边倾斜度向

(签字)

检验项目及结果

检验员

(签字

日期

简图及要求

间隙样板,检查封头内表面的形状偏差,其值:外凸≤

外圆周长:

18.75内凹≤9.3

圆度:

直边倾斜度:

直边皱折:

内表面的形状偏差:

外凸:

内凹:

接收人

备注

编制

校核

审核

本卡流程路线:技术部→生产部→车间→操作者→检验员→总装→质检部存档

卡片种类:

共13页

第4页

接收人

生产流程卡模板

生产流程卡模板生产流程卡是生产制造企业中常用的一种管理工具,它可以清晰地记录产品的生产流程和相关信息,帮助企业实现生产过程的标准化、规范化和可视化管理。

生产流程卡模板的设计对于企业的生产管理具有重要意义,下面将介绍一种常用的生产流程卡模板设计方法。

首先,生产流程卡模板应包括产品信息、生产工艺、工序要点、质量要求、工艺参数等内容。

在产品信息部分,需要填写产品名称、规格型号、图号等基本信息,以便于对产品进行准确的识别和定位。

生产工艺部分应包括从原材料采购到成品出库的整个生产过程,每个工序的具体操作流程和工艺要点都需要详细描述,以确保生产过程的稳定性和可控性。

同时,还需要明确每个工序的质量要求和工艺参数,以保证产品的质量和性能符合标准要求。

其次,生产流程卡模板的设计需要考虑信息的清晰性和易读性。

可以采用表格的形式进行设计,将不同的信息分列在不同的栏目中,使得信息呈现更加清晰明了。

同时,可以使用图表、图片等辅助工具,直观地展示产品的生产流程和相关信息,提高信息的可视化程度。

此外,还可以使用颜色、符号等方式对关键信息进行标注,帮助操作人员快速定位和识别关键信息,提高工作效率。

最后,生产流程卡模板的设计需要考虑实际应用的便捷性和灵活性。

在设计模板时,应充分考虑不同产品、不同工艺的特点,设计出通用性强、适用范围广的模板。

同时,还可以预留一定的空白区域,供操作人员填写实际生产中的特殊情况和临时变更,确保生产过程的灵活性和适应性。

此外,可以将生产流程卡模板与企业信息化管理系统相结合,实现信息的实时更新和共享,提高生产管理的智能化和便捷化水平。

总之,生产流程卡模板的设计对于企业生产管理具有重要意义,设计一个合理、实用的生产流程卡模板,可以帮助企业实现生产过程的规范化、标准化和可视化管理,提高生产效率和产品质量,降低生产成本,增强企业的竞争力。

希望以上介绍的设计方法对您有所帮助,谢谢阅读!。