C-9 CQI-9 特殊过程:热处理系统评审

CQI-9特殊过程:热处理评审(第二版)评审表

1.7

序号

1.8

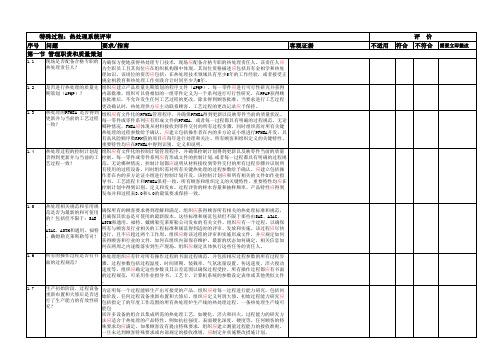

特殊过程: 特殊过程:热处理系统评审 问题 要求/指南 要求/

是否针对整个热处理过程 热处理产品及全过程的数据分析能提供缺陷预防(防错)的重要信息。组织应建立相应的系 定期收集和分析数据,并 统用于持续地收集、分析产品和过程的数据并对其作出反应。分析方法应包括重要产品和 对数据分析结果作出应? 重要过程参数的现行趋势或历史数据的分析。组织应确定哪些重要参数需要列入分析范围 。 管理者是否每24小时检查 管理者检查热处理监控系统的间隔应不超过24小时。热处理监控系统包括但不限于:温度 热处理监控系统? 纸带记录、气氛纸带记录、计算机数据日志、热处理炉及操作者日志等。管理者检查应包 括对失控状态或报警状态的探测。热处理炉数据的检查过程应予记录存档,此要求也适用 于计算机数据。 是否按AIAG的热处理系统 组织应按AIAG的热处理系统评审要求每年至少进行一次内部评审,应及时发布审核发现的 评审要求每年至少进行一 问题。 次内部评审? 现场是否有一个文件化的 质量管理体系应有一个文件化的返工(重新热处理)处理过程,该过程应包括对指定责任人 返工处理过程? 的授权。返工处理程序应规定哪些产品特性允许返工,哪些产品特性不允许返工。 任何返 工操作应由有资格的技术人员编制新的过程控制表,以注明所需热处理的更改事项。应清 晰地记录何时、哪种材料进行了返工处理。返工产品的放行应经质量经理或指派的授权人 批准。 质量部门是否对与顾客相 关的重大事项和组织内部 质量管理体系应对与顾客相关的重大事项和组织内部的重大事项进行评审、处理并形成文 的重大事项进行评审、处 件。应采用成熟规范的解决问题的方式。 理并形 是否针对热处理评审范围 内的每个过程,建立了适 组织应针对热处理系统评审范围内的每个热处理过程建立持续改进过程。这些过程的设计 应促使产品质量和生产率的持续改进。采取的措施应体现优先顺序并应包括日期要求(预 用的持续改进计划? 计完成时间)。组织应提供该项目运行有效性的证据。 质量经理或指定的责任人 是否批准对隔离材料进行 质量经理负责批准并以文件规定适当的人员对隔离材料进行处置。 处置? 是否建立覆盖整个热处理 过程适用于操作者的程序 应建立覆盖整个热处理过程(从接收到发运)并适用于操作人员的程序文件或作业指导书 。该程序文件或作业指导书应包括处置潜在紧急情况(如停电)、设备启动及停止、产品 文件或作业指导书? 隔离封存(见2.8)、产品检验和基本操作程序。这些程序文件或作业指导书应覆盖从原 材料接收到产品发运的所有操作步骤,且车间操作人员应易于得到和理解。 管理者是否始终为热处理 组织应提供所有热处理作业的操作培训,所有员工包括后备工和临时工均应参加。应保持 员工(包括后备工、临时 员工培训的文件记录,以表明员工得到了培训并进行了培训有效性的评价。管理者应规定 工)提供培训? 每一岗位的资格要求,同时还应确定现在和将来的培训需求。 是否建立责任矩阵表,以 确保由有资质的人员履行 组织应建立所有关键管理职责和监控职责的责任矩阵表,并确保这些岗位职责由有资质的 所有关键的管理职责和监 人员履行。同时还应识别这些关键职责的主要人员和后备人员。这些关键职责由组织规 定,无论何时管理层应能方便地看到该责任矩阵表。 控职责?

AIAG_CQI-9_特殊过程:热处理系统评估_Ver2

批处理炉

连续加热炉*

气氛发生器

Yes Yes Yes Yes

Yes Yes Yes Yes

Yes Yes Yes -----

A1.5

3.2

-----

-----

-----

A1.6

3.2

-----

-----

-----

A1.7

3.2

-----

-----

-----

A1.8 A1.9

3.2 2.16

Yes -----

2.12 3.14

每六个月

每六个月

-----

A5.3

2.12 3.14

盐淬火介质 -分解物和污染物 盐水或腐蚀性(Caustic)淬火介质 每六个月 每六个月 -----

A5.4

2.12 3.14

-浓度和/或比重 -固体悬浮物 油淬火介质

每天 每六个月

每天 每六个月 -----

-------------

项目#

HTSA 相关问题 #

种类/过程步骤

批处理炉

连续加热炉*

气氛发生器

A2.6

3.5

对于回火和析出硬化过程,应由连续温度记录系统 证明温度被控制在设定温度的+/-6℃(或+/-10F) 范围之内。在保温时间从温度下限开始时,炉温就 应被控制。

CQI-9热处理系统审核第三版(中文版)

1.10

第 3 页

序号

问题

要求/指南

客观证据

评价 不适用 符合 不符合

需要立即整改

1.11

零件在热处理操作返工处理时应通知OEM。此类通知 最好是针对每一次事件而发出通知。当然有些返工处 理(例如但不限于再回火操作)在APQP或PPAP阶段可 经预先批准。要预先批准返工处理,热处理组织应满 足以下要求: ·热处理组织应提交返工处理程序经由OEM顾客批 准,该程序应在热处理组织的FMEA和过程控制计划内 零件返工处理是否通 有所提及。 知了OEM顾客? ·该程序应规定哪些产品特性允许返工,哪些产品特 性不允许返工。 ·任何返工操作应由有资格的技术人员编制新的过程 控制表,以注明所需热处理的更改事项。 ·应清晰地记录何时、哪种材料、如何进行了返工处 理。 ·返工产品的放 行应经 质量经理或指派的授权人批准。

客观证据

第 4 页

序号

问题

要求/指南

客观证据

评价 不适用 符合 不符合

需要立即整改

1.15

应建立覆盖整个热处理过程(从接收到发运)并适用 于操作人员的程序文件或作业指导书。该程序文件或 是否建立覆盖整个热 作业指导书应包括处置潜在紧急情况(如停电)、设 处理过程适用于操作 备启动及停止、产品隔离封存(见2.8)、产品检验和 者的程序文件或作业 基本操作程序。这些程序文件或作业指导书应覆盖从 指导书? 原材料接收到产品发运的所有操作步骤,且车间操作 人员应易于得到和理解。 组织应建立所有热处理作业的操作培训,所有员工包 管理者是否始终为热 括后备工和临时工均应参加。应保持员工培训的文件 处理员工(包括后备 记录,以表明员工得到了培训并进行了培训有效性的 工、临时工)提供培 评价。管理者应规定每一岗位的资格要求,同时还应 训? 确定现在和将来的培训需求。 是否建立责任矩阵 表,以确保由有资质 的人员履行所有关键 的管理职责和监控职 责? 组织应建立所有关键管理职责和监控职责的责任矩阵 表,并确保这些岗位职责由有资质的人员履行。同时 还应识别这些关键职责的主要人员和后备人员。这些 关键职责由组织规定,无论何时管理层应能方便地看 到该责任矩阵。

AIAG-CQI-9-特殊过程:热处理系统评估-Ver2.

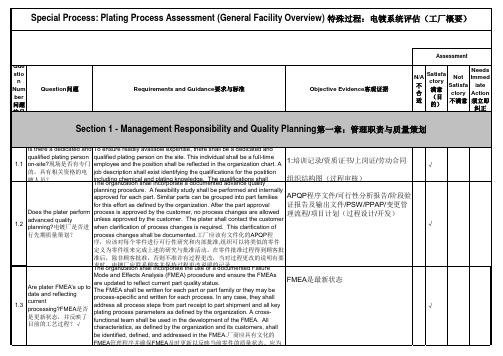

特殊过程: 热处理系统评估

评估 序号 问题 要求 / 指南 客观证据 不适用 满意 不满意 需立即 纠正

1.5

所有与热处理 相关的或参考 的规范是否为 最新版本的并 可获得?例 如:SAE、AIAG 、ASTM、GM、 FORD和 DaimlerChrysl er。

为了确保所有的客户要求都能被理解并满足,组织应备有所有热处 理相关的以及客户引用的规范,并应有办法保证这些规范是最新版 本的。这些标准和规范包括但不限于由SAE、AIAG、ASTM、GM、 FORD、DC等发布的相关文件。组织应确保建立一个过程对所有来自 客户及行业的工程标准和规范进行及时的评审、分发和执行并根据 顾客要求的计划而改变。这一过程应尽可能快地执行并不应超过两 个工作周。组织应将评审和实施这一过程文件化,此过程应覆盖如 何获取顾客和行业的文件、如何在组织内保持这些文件、如何建立 最新状态、以及如何将相关的信息在两周内传递到生产现场。组织 还应确定谁负责实施这些工作。

2.6

装有顾客产品的容器内不应有不正确的材料。必须检查容器中的外 是否使容器内 来材料并通报其来源。在容器倒空后或再使用前应检查是否已清干 不应有不正确 净了所有零件和不正确的材料,对不正确材料的来源应识别并处 的材料? 理,以防污染已完工产品。

特殊过程: 热处理系统评估

评估 序号 问题 要求 / 指南 客观证据 不适用 满意 不满意 需立即 纠正

1.6

热处理供应商应对所有当前的过程都建立书面的规范,并识别过程 的所有步骤包括相关操作参数,例如过程温度、时间周期、装载量 是都所有当前 、气氛或气体流量设置、传输带速度、淬火液搅拌速度等。这些参 使用的工艺都 数不仅应清晰地定义,还应由组织确定其范围以维护过程控制。所 有书面的工艺 有当前的过程都应该有书面的过程规范。 规范? 这些过程规范可以采用作业指导书、工艺卡、计算机系统的参数设 定表单(computer-based recipes)或其它类似文件的形式。

特殊过程CQI-9

每个厂点一张表格。厂点会由几幢大楼或在同一个通用区域内几个不同地点组成。如果存在各自独立的管理层团队(质量经理或冶金专家),或不同的管理系统,则这些地点应被看作不同的厂点。

2、地址:评估厂点的街道地址;可能会另外需要邮箱编号。

3、电话号码:厂点的电话号码

4、传真号码:厂点的传真号码

前言............................................3

致谢............................................4

简介............................................6

1范围............................................8

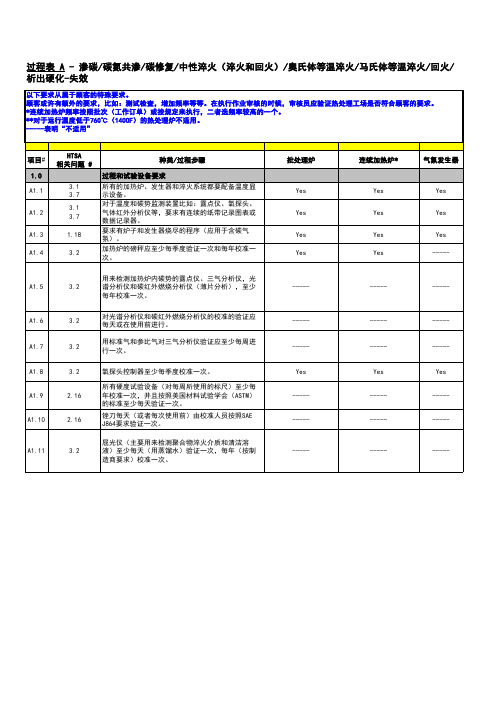

这些过程表包括以下方面要求:

1、过程和检验设备要求

2、高温测量仪器

3、过程监视频次

4、过程中以及最终检验频次

5、淬火介质和溶液检验频次

这些过程表规定了过程参数的公差(Tolerance)以及过程控制参数和零件的检查频次,在HTSA表中的要求/指南会告诉审核员在什么时候去参考这些过程表。

1.3参考

下面是本文件参考的标准,其适用性局限在所涉及到的主题。

标准号

标题

标准组织

AMS2750D

高温测定法

SAE Aerospace

SAE J415

热处理术语定义

SAE International

SAE J864

锉刀表面硬度测定

SAE International

2热处理系统审核程序

1、从AIAG得到当前版本的CQI-9特殊过程:热处理系统审核,第2版。

CQI-9 培训

2020/3/7

上海通用汽车有限公司

6

一般热处理工艺路线安排

1、落料→锻造→正火 → 机加工 → 渗碳淬 火+低温回火→磨削

2、落料→锻造→正火 → 机加工→ 感应淬 火+低温回火 → 磨削

3、落料→锻造→ 球化退火→机加工 → 淬 火+中温回火/低温回火 → 磨削

2020/3/7

上海通用汽车有限公司

2020/3/7

上海通用汽车有限公司

20

三、如何建立有效的热处理过程控制?

B. CQI-9的4个过程表则结合1-3部分的评审要素 规定了测试仪器设备以及频次:

1. 过程和测试设备 2. 高温测量仪器 3. 过程监控频次 4. 在制品和成品测试频次 5. 淬火和淬火油的测试频次

同时,过程表为检查工艺控制参数和零件指定了 工艺参数和测试频率的公差。

热处理不同于尺寸不合格,如果 •一个螺栓太长,不能装配; •一个螺栓太短,也不能装配; •一个零件漏冲孔,也不能装配; •一个零件孔太小,也不能装配; •一个螺栓漏热处理或者热处理不当,

装配时不一定能发现; 不能在其预期寿命内实现其功能; 导致早期疲劳失效; 反复热处理其疲劳寿命会缩短。

2020/3/7

混料的风险; 6. 容器或料箱中不能有异物,防止混料; 7. 规定装炉量,并记录和控制; 8. 操作工要接受设备紧急状况下(如停电),材料的搬运,遏

制措施和产品隔离方面的培训;

2020/3/7

上海通用汽车有限公司

25

热前和热后区域的划分

热前为绿色料箱

热处理生产线

热后为淡红色料箱

2020/3/7

上海通用汽车有限公司

改进过程,该过程应包括质量和产量的持续改进; 14. 质量经理负责批准授权适当人员对隔离产品进行处置; 15. 热处理人员要有包括全部热处理工艺的操作说明书,说明

CQI-9特殊过程热处理系统审核说明

一、背景:热处理系统评估程序CQI-9是AIAG(美国汽车工业行动集团)于2006年开发的,是AIAG发布的一个关于热处理体系的定位和规定的共识。

热处理系统审核(HTSA)是客户和产品标准的补充,用来衡量供应商是否有能力满足审核要求。

二、审核目标:2.1HTSA的目标是发展一个能提供持续改进、强调缺陷预防、减少供应链差异和浪费的热处理管理体系。

2.2HTSA与国际公认的质量管理体系和适用于客户的特定要求一起规定了热处理工艺管理体系的基本要求。

2.3HTSA的目的是为汽车生产和服务机构提供一个热处理管理体系普遍方法。

三、审核的程序:3.1取得CQI-9特殊过程的副本:AIAG热处理系统审核指南。

3.2根据CQI-9特殊过程查明所有热处理工序:热处理系统审核指南运用。

在HTSA第一页记录这些工序。

3.3确定符合程度,完成HTSA。

1-3部分应首先完成并独立于其它工作审核。

每次审核需要进行一项工作审核(第4部分)。

3.4针对每个“不满意”项目确定整改方案,包括根本原因分析和相应的行动计划。

行动计划的记录包括确认均要保留。

3.5审核应每年进行一次,除非客户有其它特别的规定。

四、常见热处理工艺和过程表:过程表A—铁合金过程表C——铝的热处理·气氛渗碳过程表D——感应热处理(铁合金)·气氛碳氮共渗过程表E——退火、正火和去应力退火·复碳对为达到零部件最后的理想特性而进行退火、·调质(淬火和回火)正火或力退火的所有组织,都要求符合CQI-9。

·贝氏体等温淬火过程表F——真空渗碳·马氏体分级淬火过程表G——烧结硬化·回火过程表H——离子渗氮·沉淀硬化-时效过程表B—铁合金·气体渗氮·氮碳共渗(气体或盐浴)五、热处理作业主要缺陷模式及分析:金属材质为了提高使用性能效果,经常通过热处理工艺进行提高,但是金属经过热处理过程中,常会发生一些现象而导致金属处理后而不能正常使用,或者会改变金属使用性质。

CQI-9热处理评审资料翻译

评审

问题编号

问题

要求/方针

目标证据

N/A

满意

不满意

需要及时的纠正措施

2.8

是否对操作工培训了如下内容:比如遇到设备的突发事件包括停电时等的材料处理遏制措施和产品隔离等情况的处理方法操作工是否知道?

计划之外或者突发的停工状态极大的增加了处理不当的风险。操作工应该接受发生突然停工(比如停电等)情况时怎样处理材料、采取遏制措施以及正确的产品隔离等的培训。作业指导书中应该明确说明设备突然停工的潜在类型,并能够让设备操作工明白易懂,该作业指导书中同时需说明热处理过程中相关所有因素的遏制措施,比如热处理过程中的载荷,奥氏体化,淬火回火过程等的遏制措施。

1.5

是否能够提供目前热处理相关的参考规范?比如:SAE,AIAG,,ASTM,通用,福特和克莱斯勒等用的规范。

为了确保所有客户的要求都能被理解,公司应该有相关的热处理和客户参考标准,并且在使用时要确保是最新版本。这些标准和规范包括但不限于SAE,AIAG,ASTM,通用,福特,克莱斯勒等发布的相关文件。公司应该有一个过程来确保所有相关客户的工程标准规范得到有效的执行,并且得到及时的评审和分配。该过程应该尽量在两周之内执行。公司应该对该过程的评审和执行情况文件化,并且应说明客户和工业文件是怎样获得的。公司应该在内部保持该文件,目前的状况是怎样建立起来的,在两周的时间内这些相关信息/文件是怎样在车间运行的。公司应该落实责任人(也就实指明谁来负责这些工作)。

1.19

热处理负责人是否发展了关键备件列表,而该备件是否能最低限度的减少生产中的中断时间。

热处理负责人应该发展和保持关键的备用件列表,有了这些备用件后是为了确保最低限度的减少生产中的中断情况。

CQI-9第3版过程表和评审表 中文

Version 2, Issue 8/07

特殊过程:热处理系统评估

工厂名称: 地址:

电话: 传真: 工厂热处理员数量: 自有热处理企业(是/否): 商业热处理企业(是/否):

评估日期: 以往评估日期:

职位:

电话:

邮箱:

审核员/评估员: 姓名:

ห้องสมุดไป่ตู้

公司:

电话:

邮箱:

“不满意”项目数:

“需要立即纠正”项目数:

作业审核中“不合格”项目数:

工厂热处理工艺类型: 过程表 A - 亚铁 渗碳 碳氮共渗 碳修复 中性淬火 (淬火和回火) 奥氏体等温淬火 / 马氏体等温淬 火 回火 脱溶硬化 / 时效

过程表 B - 亚铁 渗氮 (气体) 铁素体碳氮共渗(气体或盐浴) 过程表 C - 铝合金 铝合金热处理 过程表 D - 亚铁 感应热处理 过程表 E 退火 正火 应力消除 过程表 F 低压渗碳 过程表 G 烧结硬化 过程表 H 离子氮化 现有质量认证体系: 再次评估日期(如果需要): 人员联系方式: 姓名:

CQI-9热处理过程审核

控制计划/作业指导书/设备点检表/参数 记录表/质量检测表

√

的过程步骤和相关操作参数,例如过程温度,时间周期、装载率、整流器

设置等。这些过程参数不仅应清晰的定义,还应由厂商确定其操作范围以

Has a valБайду номын сангаасd product

便 To进d行em控on制s。tra所te有ea当ch前p使ro用ce的ss过is程c都ap应ab有le过of程yi规eld范in。g 这ac些ce过pta程b规le 范pr可od以uc采t

1:培训记录/资质证书/上岗证/劳动合同

√

的,具有相关资格的电 job description shall exist identifying the qualifications for the postition

镀人员?

iTnhceluodringgancihzeamtioincaslhaanlldinpclaotripnogrkanteowaldeodcguem. eTnhteedquaadlvifaicnacteionqsuaslhitayll

√

行先期质量策划?

process changes shall be documented.工厂应该有文件化的APQP程

序,应该对每个零件进行可行性研究和内部批准,组织可以将类似的零件

定义为零件组来完成上述的研究与批准活动。在零件批准过程得到顾客批

准后,除非顾客批准,否则不准许有过程更改,当对过程更改的说明有要

1.3

Are plater FMEA's up to date and reflecting current processing?FMEA是否 是更新状态,并反映了 目前的工艺过程?√

CQI-9热处理过程评审表

2.2

·在热处理全过程中产 品是否清楚地标识并实 施?

2.3

在热处理全过程中是否 完整地维护的批次追踪 和完整性?

2.4

·必须对可疑品或不合格品进行控制,以防止错误的发运和污染其它产 ·是否有足够的程序规 品 ·应有足够的程序规定用于防止不合格产品流入到生产系统 定以防止不合格产品流 ·应有文件规定适当的处理、产品标识以及原材料进出指定区域的跟踪 入到生产系统? ·应指定不合格存放区,以保持这类材料的隔离 在整个热处理过程中是 否有一个系统用于识别 死角区,以减少零件混 淆的风险(包括外来的 、合格件、和不正确处 理的零件)? ·在整个热处理过程中应有一个系统用于识别死角区,以减少零件混淆 的风险(包括外来的、合格件、和不正确处理的零件 ·应建立文件对每一个热处理过程/设备的死角区(trap points)进行识 别和监控 ·当每个零件的生产方法或装备改变时应识别潜在的死角区(trap poi有顾客产品的容器内应无外来材料的影响 容器内是否摆脱了外来 ·必须检查容器中的外来材料并通报其来源 材料的影响? ·在容器空出或再使用后应检查是否还有未经热处理的零件,以防污染 已完工产品 是否建立装炉操作规范 ·应建立装炉操作规范、作业文件并加以控制 、作业文件并加以控 ·装炉参数包括:进料速度、传动带速度、每筐的零件数、装裁重量, 制? 检查频率参见过程表3.0 ·操作者是否得到有关 当设备出现紧急情况 (包括动力中断时)如 何进行材料处理、围堵 措施和隔离产品的培 训? ·非计划或紧急情况停工在很大程度上来引起不恰当过程的风险 ·操作者应得到有关当设备出现紧急情况(包括动力中断时)如何进行 材料处理、围堵措施和隔离产品的培训 ·应形成培训文件,表明设备出现紧急情况或失效的潜在类型的作业指 导书易于被设备操作者接受和理解,这类指导应规定所有与热处理过程 有关的围堵措施,应覆盖整个热处理过程:装炉、奥氏体化、淬火和回 火

CQI-9热处理审核内容表

of process and product characteristics shall also be

addressed consistent with the minimum

requirements listed in the Process Tables,

and all key heat treat process parameters as

defined by the organization. A cross-functional

team, including a production operator, shall be

used in the development of the PFMEA, and items

1.4

Are heat treat process control

plans up to date and reflecting

current processing?

热处理过程控制计划是否得到更新并反映当前工艺过程?

The organization shall incorporate the use of a

instructions, shop travelers, and PFMEAs. All

significant or critical characteristics, as defined by

the organization and its customers, shall be

identified, defined, and addressed in the Control

CQI-9第三版评审记录表作业审核表A

2.2 热处理全过程的产品和生产状态是否清晰 地标识并实施?

客观证据 第 2 页,共 5 页

不适 用

评 符合

价 不符

合

需要立即整改

序号 2.3

特殊过程:热处理系统评审

问题 在热处理全过程中能否保证批次可追溯性 和完整性?

2.4 是否有足够的程序规定防止不合格产品流 入生产系统?

2.5 在整个热处理过程中是否有一个系统用于 识别死角区,以减少零件混淆的风险(例 如混入不合适的零件、未经热处理的零件 或热处理不当的零件)?

3.3 热电偶及其保护管是否按过程表检查或更 换?

3.4 是否按该过程表的要求进行温度均匀性测 试?

3.5 热处理炉的控制热电偶与设定温度之差是 否在该过程表的要求之内?

3.6 是否对过程及设备的报警装置之功能进行 了检查测试?

3.7 气氛发生器和炉内气氛是否连续监视、自 动控制并形成记录?注:要求详见过程表 A, B, E, F和G;1.0和3.0节。

3.8 要求有气氛验证备选系统。当气氛验证备 选系统的备份读数与原来的控制方法(碳 势/露点读数)所确定的极限值不相关联 时,是否重新确定原来的控制方法下含碳 气氛的关联值? 注:要求详见过程表A, B, E, F和G;1.0和 3.0节。

3.9 所有的氨管线是否都装备有自动防故障安 全方法以防止氨气泄露至炉内?

序号 2.15

特殊过程:热处理系统评审

问题 是否按过程表规定的规范及频率要求完成 过程/最终的检验/试验?

2.16 产品试验设备是否得到检定(验证)?

第三节 设备

3.1

热处理炉、气氛发生器和淬火系统是否配 备适当的过程控制装置?

3.2 这些装置是否进行校准和/或检定(验 证)?是否过期或还在使用期内?

CQI-9热处理系统审核第三版(中文版)

2.4

第 6 页

序号

问题 在整个热处理过程中 是否有一个系统用于 识别死角区,以减少 零件混淆的风险(例 如混入不合适的零件 、未经热处理的零件 或热处理不当的零 件)?

要求/指南 热处理炉和其他过程设备都存在容易滞留零件的死角 区,零件的滞留能导致损坏、不正确处理的零件或批 次混淆/污染。在整个热处理过程中应 有一个系统用于 识别死角区,以减少零件混淆的风险(例如混入不合 适的零件、未经热处理的零件或热处理不当的零件) 。热处理组织应建立文件化的程序对每一个热处理过 程/设备死角区进行识别和监控。当每个零件的热处理 工艺或装备改变时应识别并监控其潜在的死角区。

第 4 页

序号

问题

要求/指南

客观证据

评价 不适用 符合 不符合

需要立即整改

1.15

应建立覆盖整个热处理过程(从接收到发运)并适用 于操作人员的程序文件或作业指导书。该程序文件或 是否建立覆盖整个热 作业指导书应包括处置潜在紧急情况(如停电)、设 处理过程适用于操作 备启动及停止、产品隔离封存(见2.8)、产品检验和 者的程序文件或作业 基本操作程序。这些程序文件或作业指导书应覆盖从 指导书? 原材料接收到产品发运的所有操作步骤,且车间操作 人员应易于得到和理解。 组织应建立所有热处理作业的操作培训,所有员工包 管理者是否始终为热 括后备工和临时工均应参加。应保持员工培训的文件 处理员工(包括后备 记录,以表明员工得到了培训并进行了培训有效性的 工、临时工)提供培 评价。管理者应规定每一岗位的资格要求,同时还应 训? 确定现在和将来的培训需求。 是否建立责任矩阵 表,以确保由有资质 的人员履行所有关键 的管理职责和监控职 责? 组织应建立所有关键管理职责和监控职责的责任矩阵 表,并确保这些岗位职责由有资质的人员履行。同时 还应识别这些关键职责的主要人员和后备人员。这些 关键职责由组织规定,无论何时管理层应能方便地看 到该责任矩阵。

CQI-9特殊过程-热处理系统评审培训资料 2

注:原料或原材料,或任何中间热处理过程步骤的材料生产商,只要不影响零部件的最 终特性,可免于符合CQI-9中的要求。

4.3、适用范围

过程表包括如下要求: 1. 过程设备和检测设备 2. 高温检测仪器 3. 过程监视频率 4. 过程检测和最终检测的频率 5. 淬火剂和溶液的检测频率

⑥ 评审应每年进行一次,除非顾客另有特别规定。

内容详见附件

② 识别所有CQI-9特殊过程:热处理系统评审指南第三版 所适用的热处理过程(见CQI-9,1.2 应用)。将这些过程 记录在热处理系统评审第1页上。

③ 完成热处理系统评审,确定其与规定要求相符合的程度。 第1-3节(第1节—管理职责和质量策划、第2节—生产车间 以及物料处理的职责、第3节—热处理设备)应首先完成, 并且独立于之前已进行过的任何审核。每次评审应至少完成 一项作业审核(见第4节)。

若被评审的热处理过程中的某一要素需符合多个过程 表的要求,审核员可按要求进行。

4.2、前 言(总要求)

审核员资格

审核员应具有如下规定的经验,以确保进行热处理系统审 核:

1.具有经验的质量管理体系内部审核员(如:ISO/TS16949, ISO9001)。

2.评审人员应当具有热处理技术领域的学识。其依据凭证应 包括:在热处理技术领域具有至少五年的工作经验,或者, 接受正规的金相教育与从事热处理实践工作这两者的合计 时间至少为五年。

记录保存应满足TS16949或ISO 9001对过程控制和检验 记录的要求。

4.3、适用范围

1.1总则

CQI-9热处理过程评估第二版(中文)

Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CQI-9特殊过程:热处理系统评审(第3版)培训课程

培训背景:

热处理系统评审CQI-9:Special Process: Heat Treat System Assessment(HTSA)由美国汽车工业行动集团AIAG的热处理工作小组开发,AIAG于2006年3月发布;2007年8月发布了第二版;2011年10月发布了第三版。

HTSA提出的热处理要求是来自顾客和产品标准的附加要求。

热处理系统评审适用于评审一个组织满足HTSA的要求及顾客要求、政府法规要求和组织自身要求的能力;也适用于对供应商的评审。

HTSA的目标是在供应链中建立持续改进,强调缺陷预防,减少变差和浪费的热处理管理系统。

HTSA与国际认可的质量管理体系以及适用的顾客特殊要求相结合,规定了热处理管理系统的基本要求。

旨在为汽车生产件和相关服务件组织建立热处理管理体系提供一个通用的方法。

美国戴姆勒克莱斯勒、福特、通用三大汽车公司在其顾客特殊要求中均对热处理系统评审提出要求,凡是热处理供应商都必须按CQI-9做过程审核。

培训目标:

•全面了解热处理管理系统的相关要求;

•识别和满足顾客特殊要求;

•获得有效实施CQI-9的方法和思路;

•学习热处理过程控制的有效方法;

•识别热处理过程失效模式并采取预防行动;

•降低热处理产品的风险。

培训对象:

•热处理工厂中高层管理人员;

•质量管理体系管理人员;

•热处理产品设计师;

•工艺工程师;

•现场质量控制工程师。

培训课程大纲

第一部分:金属学,热处理基础知识

——金属材料的物理性能、化学性能、机械性能、工艺性能及影响

——金属学基础知识:常见晶格类型、铁-碳合金状态图特性点、特性线及典型金相组织

——热处理基础知识(加热和冷却时的转变曲线及其组织)

——热处理工艺概述(整体热处理、表面热处理、化学热处理、铝的热处理)——热处理性能指标(淬硬性、淬透性、回火稳定性、回火脆性、变形开裂、过热过烧)

第二部分:CQI——9的技术要求

——两种过程控制模型及其控制策略

——热处理工艺过程开发及其参数选择

——热处理潜在失效模式及后果分析(PFMEA),按《FMEA》最新版本第四版讲授。

——热处理过程的控制及其控制计划,按《APQP》最新版本第二版讲授。

——ISO/TS16949的过程方法及其步骤

——热处理的过程分析及其乌龟图

——过程方法在热处理系统评审中的应用

第三部分:CQI——9标准要求

——CQI-9热处理系统评审的由来及发展,CQI-9第三版变更内容

——CQI-9热处理系统评审的目标、审核员资格及记录保存

——CQI-9热处理系统评审的应用范围及其评审程序

——特殊过程:热处理系统评审表的内容及其评审技巧的详细讲授,

包括:管理职责和质量策划——20个条款;

生产车间和物料处理职责——16个条款;

设备——21个条款。

——作业审核(20个条款)内容及其评审技巧的详细讲授

——八大类热处理过程控制的具体要求(过程表A~H),包括过程设备和检测设备、高温测量仪器、过程监视频率、过程检测及最终检测频率及淬火剂和溶液检测频率等要求。

八大类热处理过程表是:

1. 过程表A——钢铁热处理:渗碳/碳氮共渗/复碳/调质(淬火和回火)/贝氏体等温淬火/马氏体分级淬火/回火/沉淀硬化-时效

2. 过程表B——钢铁热处理:气体渗氮/氮碳共渗(气体或盐浴)

3. 过程表C——铝的热处理

4. 过程表D——感应热处理(钢铁)

5. 过程表E——退火、正火和去应力退火

6. 过程表F——真空渗碳

7. 过程表G——烧结硬化

8. 过程表H——离子渗氮。