美国FDA对杀菌釜的规定

罐头生产的基本工艺

罐头生产的基本工艺第一节绪论•罐藏食品——密封在容器中并经杀菌而在室温下能够较长时间保存的食品。

•罐藏的基本方法——排气、密封和杀菌。

•罐藏仪器的两个要素:密封性+商业无菌一、罐头食品发展历史战争的需要促进了罐头业的发展。

1795年阿培尔发明了罐藏技术,1864年巴斯德最早阐明食品变败的原因是由于微生物的作用。

罐头杀菌技术的发展是罐头工业史上的一个里程碑。

由一开始的沸水浴杀菌发展为用氯化钙溶液杀菌,使杀菌温度由100C提高至115.6C,但由于杀菌釜内没有压力,容器变形较为严重,操作也不安全。

高压蒸汽杀菌釜的发明即保证了操作安全,又缩短了杀菌时间,真正使罐头的杀菌由常压发展到高压,杀菌温度进一步提高,食品品质也大大提高。

火焰杀菌、闪光18杀菌工艺不断出现。

无菌灌装工艺是罐头工业历史中的一个重要的里和碑。

罐藏容器:玻璃瓶、金属罐、三片罐、二重卷边封口、锡焊罐、电阻焊、二片罐、蒸煮袋。

罐头工业已发展成为大规模现代化工业部门,全世界总产量已近5000万吨,人均年消费量为10公斤,品种达2500多种。

二、罐头食品的分类罐藏食品的种类很多,分类方法也各不相同。

按中华人民共和国颁布的罐头食品分类标准(GB10784-89)。

首先将罐藏食品按原料分成六大类,再将各大类按加工或调味方法的不同分成若干类。

1.肉类:清蒸、调味、腌制、烟熏、香肠、肉脏2.禽类:白烧、去骨、调味3.水产类:油浸(熏制)、调味、清蒸4.水果类:糖水、糖浆、果酱、果汁5.蔬菜类:清渍、醋渍、调味、盐渍(酱渍)6.其他类:坚干果类、汤类第二节罐头食品基本生产过程•罐装容器的准备•原材料预处理•装罐和注液•排气和密封•杀菌和冷却一、罐头容器的准备罐藏容器应具备的条件:1. 对人体没有毒害,不污染食品,保证食品符合卫生要求。

2. 具有良好的密封性能,保证食品经消毒杀菌之后与外界空气隔绝,防止微生物污染,使食品能长期贮存而不致变质。

3. 具良好的耐腐蚀性。

双链季铵盐复合邻苯二甲醛消毒液研制及比较

双链季铵盐复合邻苯二甲醛消毒液研制及比较薛佳;严万春;薛仲华【摘要】通过将邻苯二甲醛、双链季铵盐与相应助剂进行复配,制备一种新型的复合消毒剂,并进行灭菌消毒试验、清洗效果及稳定性试验。

实验证明邻苯二甲醛复合消毒剂浓度在2000 mg/L时对白色念珠菌的杀灭效果达100%。

该复合消毒剂原液经45℃恒温放置15 d,邻苯二甲醛的下降率为2.26%左右,稳定性和杀菌能力有明显提高。

对油脂清洗率达98%以上,具有消毒清洗双功能。

因此邻苯二甲醛复合消毒剂对消化内镜消毒灭菌效果高,耗时短,用法简便,并可降低对医务人员健康的危害性,是值得在医院临床推广使用的高效消毒剂。

%A new compound disinfectant was prepared by combining o-phthalaldehyde, double chain quaternary ammonium salt and auxiliary chemicals. The experiments showed that the germicidal efficacy of the compound disinfectant on Candida albicans was 100% at the concentration of 2 000 mg/L. Under the conditions of at 45 ℃ for 15 days, the ortho-phthalaldehyde decline rate of compound disinfectant was about 2 . 26%, stability and sterilization ability was obviously improved. Fats cleaning rate exceeded 98%. So it had a dual function of disinfection and cleaning. The use of the compound disinfectant of ortho-phthalaldehyde had high efficiency,shorter germicidal time and convenient usage, and less harm to medical personnel. Therefore, it is worth to use in the hospital clinical operations.【期刊名称】《工业微生物》【年(卷),期】2016(046)004【总页数】5页(P29-33)【关键词】邻苯二甲醛;双链季铵盐;戊二醛;消化内镜;白色念珠菌;消毒效果【作者】薛佳;严万春;薛仲华【作者单位】上海天坛助剂有限公司,上海201419;上海桑迪精细化工研究所有限公司,上海200025;华东理工大学化学与分子工程学院,上海200237【正文语种】中文随着医疗水平的提高和医用器材的发展,以消化内镜为主的仪器以其操作简便、使用灵活、效果直观、创伤性小等优点被广泛用于临床检查和治疗。

鲭鱼毒素(组胺)的形成

第七章鲭鱼毒素(组胺)的形成本指南代表了美国食品药品管理局(FDA)在这一领域的最新思考。

它没有赋予任何人任何权利,也没有束缚FDA或公众。

如果有其他方法满足了应适用的法律及法规的要求,您可以选择该替代方法。

若您想讨论其他的替代方法,请联系负责实施本指南的FDA工作人员。

若您无法确定合适的FDA工作人员,请拨打列于本指南首页的电话号码。

判断潜在危害鲭鱼毒素是由某些特定鱼种因时间/温度处理不当而形成的,能使消费者致病。

这些疾病与鱼体内的组胺的形成紧密相连,多数情况下,致病鱼体内的组胺超过200ppm,甚至经常超过500ppm,还有些迹象表明,其他一些化学物质(如:生物胺中的腐胺和尸胺)也能对致病产生影响,这些化学物质可能产生的影响将在第8章讨论。

一提起鲭鱼毒素,首先和金枪鱼、鲯鳅鱼和竹荚鱼联系在一起,但表3-1(第3章)列出了在违反温度操作规程时,也会造成组胺含量水平升高的一些其他鱼种。

因食用体内形成鲭鱼毒素的鱼类而得的疾病最经常提到的就是“鲭鱼毒素”。

该病在历史上还以其他名称而被众所周知。

该病最先被确认为“鲭鱼肉中毒”因为该病通常与食用了鲭鱼科鱼类相关。

然而,现在发现其他品种的鱼类同样也能导致该病的发生。

像“组胺中毒”和“组胺鱼肉中毒”等名称也被用来命名该疾病。

然而,因为除了组胺以外其他生物胺也能致病,所以这些命名还面临着一定的困难。

虽然如此,该章主要的还是论述如何有效地阻止组胺的形成。

希望用来抑制产生组胺的细菌的控制方法也能抑制产生其他生物胺的细菌。

鲭鱼肉中毒的症状包括:口和咽喉麻痛或有灼热感;上半身有红疹或荨麻疹;血压下降;头痛;头晕;皮肤瘙痒;恶心;呕吐;腹泻;气喘;心悸;呼吸窘迫。

通常在食用鲭鱼肉后几分钟或几小时后出现症状,该症状可能持续12小时到几天不等。

·鲭鱼毒素的形成某些细菌生长时,产生一种组胺酸脱羧酶的代谢产物。

在有些品种的鱼体内,组氨酸的天然含量比其他鱼种高得多,这种组胺酸脱羧酶与游离的组氨酸反应,就产生组胺。

SEBS具有优异的耐老化性能

SEBS具有优异的耐老化性能,既具有可塑性,又具有高弹性,无需硫化即可加工使用,边角料可重使用,广泛用于生产高档弹性体、塑料改性、胶粘剂、润滑油增粘剂、电线电缆的填充料和护套料等。

1) 产品特性SEBS是热塑性弹性体SBS的加氢产物,常称为氢化SBS。

这种被氢化的SBS由于具有较高含量的1,2结构,在氢化后组成为聚苯乙烯(S)—聚乙烯(E)—聚丁烯—1(B)—聚苯乙烯(S),故简称为SEBSSEBS是1974年由Shell公司首次在世界上实现工业化生产,商品名为KratonG。

随着SEBS应用增长,参与SEBS开发、生产的厂商日益增多,到目前全球SEBS生产、销售能力达到20万吨,其中Shell公司11万吨/年,其余厂家生产能力共计9万吨左右。

由于SEBS中丁二烯段的碳—碳双键被氢化饱和,因而其具有良好的耐候性、耐热性、耐压缩变形性和优异的力学性能:⑴较好的耐温性能,其脆化温度≤-60℃,最高使用温度达到149℃,在氧气气氛下其分解温度大于270℃。

⑵优异的耐老化性能,在人工加速老化箱中老化一星期其性能的下降率小于10%,臭氧老化(38℃)100小时其性能下降小于10%。

⑶优良的电性能,其介电常数在一千赫为1.3*10-4,一兆赫为2.3*10-4;体积电阻是一分钟9*1016Ω/cm;二分钟为2*1017Ω/cm。

⑷良好的溶解性能、共混性能和优异的充油性,能溶于许多常用溶剂中,其溶解度参数在7.2~9.6之间,能与多种聚合物共混,能用橡胶工业常用的油类进行充油,如白油或环烷油。

⑸无需硫化即可使用的弹性体,加工性能与SBS类似,边角料可重复使用,符合环保要求,无毒,符合美国FDA要求。

⑹比重较轻,约为0.91,同样的重量可生产出更多体积的产品。

2) 产品用途1.SEBS通过与聚丙烯、环烷油或氢化环烷油、白油等混合可生产邵氏硬度在A0-95的弹性体,此类弹性体有优秀的表面质感和耐候抗老化性能,可广泛用于软接触材料如手柄、文具、玩具、运动器材的握手、密封条、电线电缆、牙刷柄及其它包覆材料等。

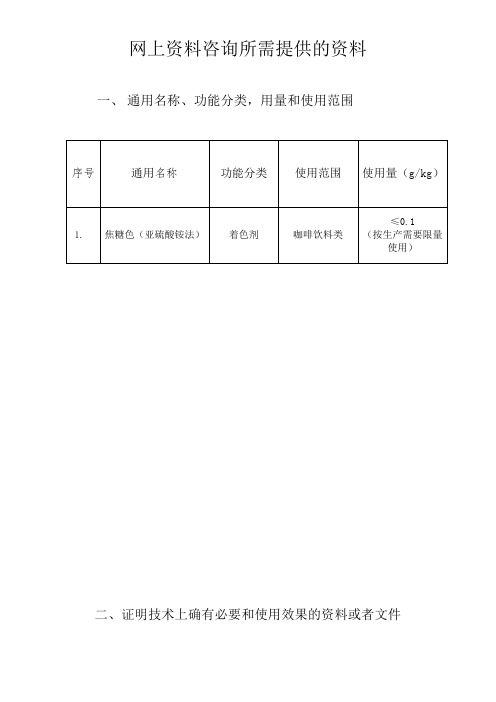

焦糖色 亚硫酸铵法 著色剂

网上资料咨询所需提供的资料一、通用名称、功能分类,用量和使用范围二、证明技术上确有必要和使用效果的资料或者文件根据我国《食品添加剂使用卫生标准》GB2760 - 1996 列出的法定食品添加剂有1200 余种21大类。

其中,在食品行业中,尤其是在饮料、黄酒及调味品、方便面等行业中起着举足轻重地位作用的焦糖色,就属于21 大类中的一种。

本司查阅的有关美国食品与药品管理局(FDA)食品法规中指出:焦糖色在符合现行GMP用量条件下可安全地用于一般食品的着色。

根据台湾数家知名同类产品数十年的传统工艺允许在咖啡饮料中按生产需要限量使用。

焦糖色产品是一种人造天然优质玉米葡萄糖、甘蔗糖经过加工制成,添加在咖啡饮料中起到着色、增加咖啡焦香味作用。

本司认为添加剂“焦糖色”在GB 2760标准中允许在含乳饮料、碳酸饮料、茶饮料、风味饮料及其他味饮料中使用,同样也可以在咖啡饮料中使用。

*注:本司已在美国食品与药品管理局(FDA)注册登记。

·注册登记号:10664027082;·FCE#(罐装食品企业备案号码):15708;·SID#(产品生产工艺备案号):2008-10-23/001。

三、焦糖色(亚硫酸铵法)质量规格要求、生产使用工艺和检验方法,食品中该添加剂的检验方法或者相关情况说明*焦糖色(亚硫酸铵法)质量规格要求:第三方检测报告(附件一)1 规格1000克×20袋/箱。

2 感官要求2.1 色泽和外观形状:黑褐色,稠状液体或粉粒状。

2.2 气味:具有焦糖色素的焦香味,无异味。

2.3 本品经稀释后应澄明,无混浊和沉淀3 理化指标(见表I)4检验方法试验中所用试剂和仪器设备除特别注明外,均采用分析纯试剂、蒸馏水或去离子水及实验室常用仪器设备。

4.1 感官检验4.1.1 色泽和外观形态将样品(液状、粉状)分别吸人或倒入无色玻璃烧杯中,观察其色泽和外观形状。

4.1.2 气味将样品稀释成5g/L~20g/L的水溶液,嗅其气味.4.1.3 澄明度将样品稀释成2g/L~4g/L 的水溶液,置入50mL比色管中。

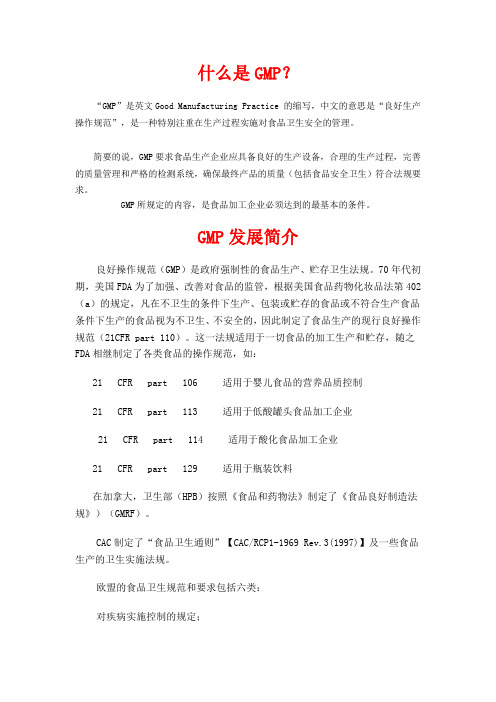

GMP简介

什么是GMP?“GMP”是英文Good Manufacturing Practice 的缩写,中文的意思是“良好生产操作规范”,是一种特别注重在生产过程实施对食品卫生安全的管理。

简要的说,GMP要求食品生产企业应具备良好的生产设备,合理的生产过程,完善的质量管理和严格的检测系统,确保最终产品的质量(包括食品安全卫生)符合法规要求。

GMP所规定的内容,是食品加工企业必须达到的最基本的条件。

GMP发展简介良好操作规范(GMP)是政府强制性的食品生产、贮存卫生法规。

70年代初期,美国FDA为了加强、改善对食品的监管,根据美国食品药物化妆品法第402(a)的规定,凡在不卫生的条件下生产、包装或贮存的食品或不符合生产食品条件下生产的食品视为不卫生、不安全的,因此制定了食品生产的现行良好操作规范(21CFR part 110)。

这一法规适用于一切食品的加工生产和贮存,随之FDA相继制定了各类食品的操作规范,如:21 CFR part 106 适用于婴儿食品的营养品质控制21 CFR part 113 适用于低酸罐头食品加工企业21 CFR part 114 适用于酸化食品加工企业21 CFR part 129 适用于瓶装饮料在加拿大,卫生部(HPB)按照《食品和药物法》制定了《食品良好制造法规》)(GMRF)。

CAC制定了“食品卫生通则”【CAC/RCP1-1969 Rev.3(1997)】及一些食品生产的卫生实施法规。

欧盟的食品卫生规范和要求包括六类:对疾病实施控制的规定;对农、兽残实施控制的规定;对食品生产、投放市场的卫生规定;对检验实施控制的规定;对第三国食品准入的控制规定;对出口国当局卫生证书的规定。

在我国根据国际食品贸易的要求,于1984年由原国家商检局首先制定了类似GMP的卫生法规“出口食品厂、库最低卫生要求”,对出口食品生产企业提出了强制性的卫生规范。

到九十年代初,在“安全食品工程研究”中,对八种出口食品制订了GMP。

罐头食品的生产和质量控制

罐头食品的生产和质量控制罐头食品1.沿革罐头加工贮藏法,发明于法国,马口铁皮罐发明于英国,在美国逐步研发工业量化生产技术,形成今日庞大的罐头食品企业。

我国之罐头,日本称为罐诘,德国称为Steriliserten Buchsen,美国称为Can,英国称为Tin,法国称为Conserve,意大利称为Conserva。

1.1发明史1804年,法国人Nicolas Appert为因应普法战争法国军舰须在高温长时间海上运输之需要,发明以广口瓶装食物,以软木塞轻塞瓶口,煮沸30~60分钟后,塞紧瓶口以达贮藏目的。

经试验结果,达到顶期的效果,于1810年获法国拿破仑皇帝颁奖金一万二千法朗。

1810年6月,Nicolas Appert发表动植物的长期保存法。

1810年英国人Peter Durand 以马口铁皮罐与食品贮藏法,取得英国政府的专利,为马口铁皮罐之始祖。

1821年英国人William Underwood 在英国波士顿设厂,产制果实瓶装罐头输出。

1825年Thomas Kensett 的《罐头加工法及容器》获得美国专利许可。

1847年美国人Allen Tailor 发明打拔罐。

1874年A.K. Shriver 完成杀菌釜设计,杀菌操作获得改善。

1877年罐头接合机械发明,制罐业逐渐机械化。

1896年美国人Chalres Ams 发明液体封口胶。

1897年美国人Julius Bren Zinger 发明封口胶涂布机。

1.2台湾罐头工业现况1980年代,台湾约有二百多家罐头加工厂,产业大多设在彰化县、台中县附近,产品以果实、蔬菜罐为大宗,其次为水产、畜产,其中以菠萝、洋菇、芦笋、蜜柑、竹笋罐为大宗,外销到欧美、日本等地,每年获取外汇约3~5亿美元,对台湾早期经济发展贡献颇大。

近年来,台湾原物料价格昂贵,工资节节上升,罐头成本相对提高,外销市场逐渐被开发中国家所取代。

外销市场失去竞争优势,开发内销罐头,为目前努力的方向。

HACCP认证审核员考试试题

25欧盟法规中添加剂包括:防腐剂、抗氧化剂、乳化剂25欧盟法规中食 品、饲料、食用动物应建立追溯体系

26欧盟法规(EC)No微生物标准中包括食品安全标准、加工卫生标准

27人类消费用水指的是人类饮用水、食品生产企业中制造、加工、保存或 销售拟用于人类消费的产品用水、烹饪用水

补充部分

八大过敏源是:

牛奶、鸡蛋、大豆、花生、坚果、小麦、水产品、鱼类

美国的食物过敏症90%以上由花生、坚果类、鱼类、甲壳类、乳类(牛 奶)、小麦、大豆和蛋类引起。这八种过敏原合称 “八大类 ”是,食品过敏原标记 的重点

易产生组胺是一些特定种类鲱类、鳀类和鲭类鱼,如金枪鱼、竹夹鱼等,

出口备案管理类

11.出口备案企业的生产车间改建、扩建实施完成后,企业应在()内申请 提前复查,否则视为备案自动注销。(C)

9、建立和实施HACCP过程中,下列人员应该经过培训:验证人员HACCP小组的负责人员记录审核人员

10关于食品防护以下各项哪项是不正确的;追溯除了企业的食品安全部门, 不涉及物流和信息管理部门、食品企业的食品防护计划中评估结果可以对外公 开、食品企业的食品原料、半成品供应方无需实施食品防护计划

11以下食品中哪些需要在美国FDA进行许可登记? 酸化食品低酸性食品

34卫生标准操作程序SSOP是企业为了达到GMP所规定的要求,为保证所

CCP点上得到控制

32可以控制水产品中病原体生长的措施包括:控制食品暴露于适合病原体 生长并可产生毒素的温度的时间、蒸煮,巴氏杀菌或经杀菌釜处理杀死病原 体、通过干燥控制产品中适合病原体生长的水分含量,水分活度、控制产品的 酸度

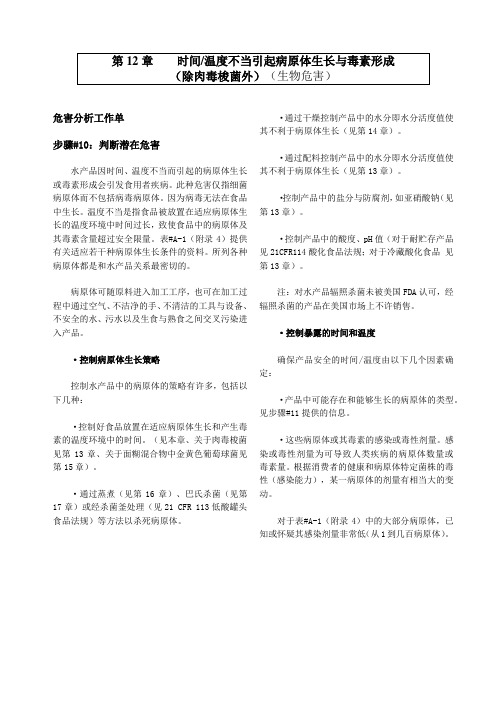

第12章时间温度不当引起病原体生长与毒素生成(除肉毒梭菌外)

危害分析工作单步骤#10:判断潜在危害水产品因时间、温度不当而引起的病原体生长或毒素形成会引发食用者疾病。

此种危害仅指细菌病原体而不包括病毒病原体。

因为病毒无法在食品中生长。

温度不当是指食品被放置在适应病原体生长的温度环境中时间过长,致使食品中的病原体及其毒素含量超过安全限量。

表#A-1(附录4)提供有关适应若干种病原体生长条件的资料。

所列各种病原体都是和水产品关系最密切的。

病原体可随原料进入加工工序,也可在加工过程中通过空气、不洁净的手、不清洁的工具与设备、不安全的水、污水以及生食与熟食之间交叉污染进入产品。

·控制病原体生长策略控制水产品中的病原体的策略有许多,包括以下几种:·控制好食品放置在适应病原体生长和产生毒素的温度环境中的时间。

(见本章、关于肉毒梭菌见第13章、关于面糊混合物中金黄色葡萄球菌见第15章)。

·通过蒸煮(见第16章)、巴氏杀菌(见第17章)或经杀菌釜处理(见21 CFR 113低酸罐头食品法规)等方法以杀死病原体。

·通过干燥控制产品中的水分即水分活度值使其不利于病原体生长(见第14章)。

·通过配料控制产品中的水分即水分活度值使其不利于病原体生长(见第13章)。

·控制产品中的盐分与防腐剂,如亚硝酸钠(见第13章)。

·控制产品中的酸度、pH值(对于耐贮存产品见21CFR114酸化食品法规;对于冷藏酸化食品见第13章)。

注:对水产品辐照杀菌未被美国FDA认可,经辐照杀菌的产品在美国市场上不许销售。

·控制暴露的时间和温度确保产品安全的时间/温度由以下几个因素确定:·产品中可能存在和能够生长的病原体的类型。

见步骤#11提供的信息。

·这些病原体或其毒素的感染或毒性剂量。

感染或毒性剂量为可导致人类疾病的病原体数量或毒素量。

根据消费者的健康和病原体特定菌株的毒性(感染能力),某一病原体的剂量有相当大的变动。

HACCP体系认证审核员考试试题水产部分

HACCP体系认证审核员考试试题-水产部分一、单选题1、水产品检验过程中经常使用的MR1是指(A)A、最高残留限量B、最高残留执行限量C、检测底限D、最低残留限量2、美国FDA《水产品危害与控制指南》主要是与美国FDA颁布的法规有关?(C)A、21CFR121B、21CFR122C、21CFR123D、21CFR1243、防止水回流的最佳方式是设计良好的空气隔断,空气隔断应为开放饮用水出口直径的倍。

(B)A、1 B、2C、2.5D、154、欧盟理事会指令规定,对于鳍鱼类和解鱼类产品,每批抽取9个样品,其组胺的平均值不得超过.(B)A.50mg/kgB.100mg/kgC.150mg/kgD.200mg/kg5、根据中韩协议,输韩水产品须出具证书。

(B)A、卫生B、兽医卫生C、健康D、品质6、在水产品加工中,产品内部温度在20C以上,则加工产品的累计暴露时间不应超过小时。

(B)Λ.1; B.2; C.4;D.6o7、企业在加工前应对加工用水(冰)的余氯含量进行检测,并定期对加工用水(冰)进行项目检测,以确保加工用水(冰)的卫生质量。

(D)A.浑浊度;B.PH值;C.透光率;D.微生物8、水产品加工企业有温度要求的工序或场所应安装温度显示装置。

加工车间的温度不应高于(加热工序除外)。

产品经冷冻后进行包装时,包装间的温度应控制在以内。

(A)A.21℃,IO0C B.20℃,15℃C.20℃,IO0CD.210C,15℃9、水产品加工车间合理的加工布局是防止产品发生的首要条件。

(C)Λ.污染物污染 B.微生物污染C.交叉污染D.产品质量安全10、操作限值的特点是O (D)A.比关键限值严格B.基于误差的因素C.避免经常偏离关键限值D.以上都是11、在验证HACCP体系时,企业需提供的记录包括o(D)A、HACCP计划和危害分析工作单B、CCP的监控记录C^纠偏记录、验证记录I)、以上都是12、“HACCP不是一个零风险的体系”这句话的意思是o(C)A、有效的HACCP体系可以提高生产管理水平,而不能确保食品产品的安全。

杀菌设备

杀灭和抑制食品中微生物的主要方法有热、冷、 辐射、盐渍、干燥、烟熏等。为更好地保全食品质量, 通常采用加热杀菌的办法。

食品工业中,加热是杀灭和抑制微生物最重要的 方法。加热杀菌方法分为湿热杀菌法和干热杀菌法。 所谓湿热杀菌是利用热水和蒸汽直接加热以达到杀菌 目的,这是一种最常用的杀菌 方法;干热杀菌是利 用热风、红外线、微波等加热以达到杀菌目的。

图中实线1为牛乳褐变的温时下限,实线2为灭菌的温时下限。 从图中可以看出,若选择灭菌条件110-120 ℃ 15-20min,则两 线之间间距非常近,说明生产工艺条件要有十分严格的措施来

维持,这在实际生产上很难办到。而选择UHT 灭菌条件(137145 ℃, 2-3s)时,两线之间间距较远,说明产生褐变及其他缺陷 的危险性较小,生产工艺条件较易控制。在这种杀菌条件下,

高于0.1MPa,杀菌温度在100 ℃以下,有些可达135150℃。

3.根据操作方式不同,可分为间歇式和连续式杀菌设备。

4.根据设备结构形态不同,可分为板式杀菌设备、管式 杀菌设备、刮板式杀菌设备、釜式杀菌设备、和塔式杀 菌设备。 5.根据杀菌设备使用热源不同,可分为蒸汽直接加热杀 菌设备、热水加热杀菌设备、微波加热杀菌设备及火焰 加热杀菌设备。 6.根据适用食品包装容器不同,可分为金属罐藏食品杀 菌设备、玻璃罐藏食品杀菌设备、和复合薄膜包装食品 (即软罐头食品)杀菌设备。

⑫ 牛乳进入蒸汽加热器4,加热器内充满温度约为140 ℃的过热蒸汽, 且利用调节器T1 保持这一温度恒定。预热乳从喷头喷出细小微粒溅 落到容器底部时,旋即被加热到杀菌温度.水蒸气、空气及其他挥发 性气体一起从蒸汽加热器4的顶部排出,进入第二预热器3,预热由第 一预热器2来的牛乳。

牙膏的发展史

牙膏公元3000年前,从中国、印度和埃及的古文字记载来看,人们就能制造保护牙齿的刷牙制品,也初步了解牙齿的结构、洁牙的重要性和使用药物治疗牙病的方法。

在古希腊和古罗马的典籍、佛教和希伯来教的教典中,都有关于使用牙签和海绵之类物品清洁牙齿的记载。

在我国周礼中也有“鸡初鸣,咸舆漱”的记载。

古代的牙膏主要是由白垩土、动物骨粉、草药、食盐单一或复配制成的牙粉牙膏,一般供士绅、达官贵人使用,以显示其身份与地位。

从古代洁齿产品的产生与发展来看,人们已意识到使用磨擦剂来去除牙齿表面的牙垢,使用药物抑制口腔中的细菌,美容牙齿、保护口腔健康已成为牙膏的两个基本功能。

十八世纪,英国开始工业化生产牙粉,牙粉正式成为一种商品。

1840年,法国人发明了金属软管,作为一些日常用品的包装。

1870年,美国人发明了以白垩土为磨擦剂、肥皂为清洁剂、甘油为保湿剂的牙膏。

1893奥地利人Sarg发明了装入软管的牙膏。

由此,牙膏也开始工业化生产并逐渐取代牙粉。

1896年,美国高露洁-棕榄(Colgate-Palmolive)公司推出“高露洁(Colgate)牙膏”,并一直以牙膏为主导产品来发展,由此奠定了该企业作为世界牙膏工业领袖的地位。

早期牙粉的典型配方为:肥皂(粉状) 5.0%碳酸钙(粉状) 93.5%糖精 0.2%薄荷油 0.4%肉桂油 0.4%冬青油 0.5%早期牙膏是在牙粉基础上形成的,为使磨擦剂在液相中形成稳定的膏状物,配方中使用了保湿剂和水,同时,加入适量的增稠剂,通过机械搅拌、研磨、乳化使各组分均匀混合。

早期牙膏的典型配方为:肥皂(粉状) 15%碳酸钙(粉状) 35%甘油 30%淀粉 1%黄耆树胶粉 0.3%糖精 0.2%香精 1.2%水余量从近代牙膏的发展来看,采用肥皂洁齿,赋予牙膏以清凉、清香的口感,产品工业化生产,方便使用,保持稳定成为牙膏新的特性。

从二十世纪四十年代开始,由于科学技术的迅猛发展,牙膏工业也得到了极大的进步,主要体现在以下五个方面:(1)化学原料方面由于新的磨擦剂、保湿剂、增稠剂和表面活性剂的开发和应用,使牙膏产品质量不断升级换代。

牙膏的发展史

牙膏公元3000年前,从中国、印度和埃及的古文字记载来看,人们就能制造保护牙齿的刷牙制品,也初步了解牙齿的结构、洁牙的重要性和使用药物治疗牙病的方法。

在古希腊和古罗马的典籍、佛教和希伯来教的教典中,都有关于使用牙签和海绵之类物品清洁牙齿的记载。

在我国周礼中也有“鸡初鸣,咸舆漱”的记载。

古代的牙膏主要是由白垩土、动物骨粉、草药、食盐单一或复配制成的牙粉牙膏,一般供士绅、达官贵人使用,以显示其身份与地位。

从古代洁齿产品的产生与发展来看,人们已意识到使用磨擦剂来去除牙齿表面的牙垢,使用药物抑制口腔中的细菌,美容牙齿、保护口腔健康已成为牙膏的两个基本功能。

十八世纪,英国开始工业化生产牙粉,牙粉正式成为一种商品。

1840年,法国人发明了金属软管,作为一些日常用品的包装。

1870年,美国人发明了以白垩土为磨擦剂、肥皂为清洁剂、甘油为保湿剂的牙膏。

1893奥地利人Sarg发明了装入软管的牙膏。

由此,牙膏也开始工业化生产并逐渐取代牙粉。

1896年,美国高露洁-棕榄(Colgate-Palmolive)公司推出“高露洁(Colgate)牙膏”,并一直以牙膏为主导产品来发展,由此奠定了该企业作为世界牙膏工业领袖的地位。

早期牙粉的典型配方为:肥皂(粉状) 5.0%碳酸钙(粉状) 93.5%糖精 0.2%薄荷油 0.4%肉桂油 0.4%冬青油 0.5%早期牙膏是在牙粉基础上形成的,为使磨擦剂在液相中形成稳定的膏状物,配方中使用了保湿剂和水,同时,加入适量的增稠剂,通过机械搅拌、研磨、乳化使各组分均匀混合。

早期牙膏的典型配方为:肥皂(粉状) 15%碳酸钙(粉状) 35%甘油 30%淀粉 1%黄耆树胶粉 0.3%糖精 0.2%香精 1.2%水余量从近代牙膏的发展来看,采用肥皂洁齿,赋予牙膏以清凉、清香的口感,产品工业化生产,方便使用,保持稳定成为牙膏新的特性。

从二十世纪四十年代开始,由于科学技术的迅猛发展,牙膏工业也得到了极大的进步,主要体现在以下五个方面:(1)化学原料方面由于新的磨擦剂、保湿剂、增稠剂和表面活性剂的开发和应用,使牙膏产品质量不断升级换代。

HACCP体系认证审核员考试试题水产部分

HACCP体系认证审核员考试试题-水产部分一、单选题1、水产品检验过程中经常使用的MR1是指(A)A、最高残留限量B、最高残留执行限量C、检测底限D、最低残留限量2、美国FDA《水产品危害与控制指南》主要是与美国FDA颁布的法规有关?(C)A、21CFR121B、21CFR122C、21CFR123D、21CFR1243、防止水回流的最佳方式是设计良好的空气隔断,空气隔断应为开放饮用水出口直径的倍。

(B)A、1 B、2C、2.5D、154、欧盟理事会指令规定,对于鳍鱼类和解鱼类产品,每批抽取9个样品,其组胺的平均值不得超过.(B)A.50mg/kgB.100mg/kgC.150mg/kgD.200mg/kg5、根据中韩协议,输韩水产品须出具证书。

(B)A、卫生B、兽医卫生C、健康D、品质6、在水产品加工中,产品内部温度在20C以上,则加工产品的累计暴露时间不应超过小时。

(B)Λ.1; B.2; C.4;D.6o7、企业在加工前应对加工用水(冰)的余氯含量进行检测,并定期对加工用水(冰)进行项目检测,以确保加工用水(冰)的卫生质量。

(D)A.浑浊度;B.PH值;C.透光率;D.微生物8、水产品加工企业有温度要求的工序或场所应安装温度显示装置。

加工车间的温度不应高于(加热工序除外)。

产品经冷冻后进行包装时,包装间的温度应控制在以内。

(A)A.21℃,IO0C B.20℃,15℃C.20℃,IO0CD.210C,15℃9、水产品加工车间合理的加工布局是防止产品发生的首要条件。

(C)Λ.污染物污染 B.微生物污染C.交叉污染D.产品质量安全10、操作限值的特点是O (D)A.比关键限值严格B.基于误差的因素C.避免经常偏离关键限值D.以上都是11、在验证HACCP体系时,企业需提供的记录包括o(D)A、HACCP计划和危害分析工作单B、CCP的监控记录C^纠偏记录、验证记录I)、以上都是12、“HACCP不是一个零风险的体系”这句话的意思是o(C)A、有效的HACCP体系可以提高生产管理水平,而不能确保食品产品的安全。

市场前景广阔的超高压压力容器

把液超高达601. 等静律:粉末等静冷等 冷煅造温等温等要用热等热等艺成氩、2.体或气体加压压技术近年来00MPa。

等静压技术压技术是一种“在密闭容器冶金的粉体成压技术按成型静压技术 等静压技术(H 或热等静压工静压技术 静压技术,压于粉体物料在静压技术 静压技术(HIP 型与烧结两步氨等惰性气体等静压设备目前国外主要个公司。

瑞典国内仅有四川压到100MPa 以上来得到了快速的利用密闭高压器内的介质(液成型;近20年来和固结时的温HPP),是在常温工序提供坯体。

压制温度一般在在室温条件下不P) 是一种在高步作业一并完成体作压力传递介要的等静压设备典AVURE 技术公航空工业川西市上的技术称为超的发展,粉末冶压容器内制品在液体或气体)压来,等静压技术温度高低,分为温下,通常用橡一般使用压力在80~120℃下.不能成型的石墨高温和高压同时成.而且还用于介质,包套材料备制造商有美国公司是国际上最西机器有限责任市场前景广阔超高压技术(u 冶金和食品灭菌在各向均等的超压强,可以向各术已广泛应用于为冷等静压、温 橡胶或塑料作包力为100~ 630MP .也有在250~墨、聚酰胺 橡胶时作用下,使物于工件的扩散粘料通常用金属或AVURE 技术公最大的等静压设任公司、新冶高的超高压压力ultra-high pr 菌常用的冷等静超高压压力状态各个方向均等地于陶瓷 铸造、温等静压、热等包套模具材料,Pa。

~450℃下,使用胶材料等。

以使物料经受等静压粘结,铸件缺陷或玻璃。

工作温公司(瑞典分公司设备制造商。

高科有限责任公容器(ASME U3ressure,简称静压设备在100态下成型的超高地传递。

” 等静原子能、工具等静压三种不同以液体为压力用特殊的液体或使能在升高的温压的工艺技术,陷的消除,复杂温度一般为1000司)和比利时EP 公司能够设计、)UHP) ~600Mpa,超高高压液压先进设静压技术已有7具制造、塑料、同类型。

罐头食品的生产和质量控制

罐头食品的生产和质量控制罐头食品1.沿革罐头加工贮藏法,发明于法国,马口铁皮罐发明于英国,在美国逐步研发工业量化生产技术,形成今日庞大的罐头食品企业。

我国之罐头,日本称为罐诘,德国称为Steriliserten Buchsen,美国称为Can,英国称为Tin,法国称为Conserve,意大利称为Conserva。

1.1发明史1804年,法国人Nicolas Appert为因应普法战争法国军舰须在高温长时间海上运输之需要,发明以广口瓶装食物,以软木塞轻塞瓶口,煮沸30~60分钟后,塞紧瓶口以达贮藏目的。

经试验结果,达到顶期的效果,于1810年获法国拿破仑皇帝颁奖金一万二千法朗。

1810年6月,Nicolas Appert发表动植物的长期保存法。

1810年英国人Peter Durand 以马口铁皮罐与食品贮藏法,取得英国政府的专利,为马口铁皮罐之始祖。

1821年英国人William Underwood 在英国波士顿设厂,产制果实瓶装罐头输出。

1825年Thomas Kensett 的《罐头加工法及容器》获得美国专利许可。

1847年美国人Allen Tailor 发明打拔罐。

1874年A.K. Shriver 完成杀菌釜设计,杀菌操作获得改善。

1877年罐头接合机械发明,制罐业逐渐机械化。

1896年美国人Chalres Ams 发明液体封口胶。

1897年美国人Julius Bren Zinger 发明封口胶涂布机。

1.2台湾罐头工业现况1980年代,台湾约有二百多家罐头加工厂,产业大多设在彰化县、台中县附近,产品以果实、蔬菜罐为大宗,其次为水产、畜产,其中以菠萝、洋菇、芦笋、蜜柑、竹笋罐为大宗,外销到欧美、日本等地,每年获取外汇约3~5亿美元,对台湾早期经济发展贡献颇大。

近年来,台湾原物料价格昂贵,工资节节上升,罐头成本相对提高,外销市场逐渐被开发中国家所取代。

外销市场失去竞争优势,开发内销罐头,为目前努力的方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、美国FDA对卧式杀菌釜的规定(US.Food and Drug Administration)1.简述:静止高压杀菌釜为罐头工业早期就开始使用的主要设备。

通常它是指间歇性操作并以不搅动的卧式或立式密闭高压容器,可供杀菌温度需要高于水沸点的低酸性食品杀菌之用。

2.结构示意图:3.卧式杀菌釜的设计:1.蒸汽的供应①.如果蒸汽量供应不充足就难以将杀菌釜内的空气全部赶出,加热升温就会因此而延缓,达不到预期的要求;杀菌温度就经常出现波动不稳定的现象。

为此在杀菌操作期间蒸汽管道的压力不得低于6.19kg/cm2。

-②.每只杀菌釜蒸汽进口管的大小应足以在合理的时间内将锅内的空气完全排除掉。

蒸汽可以从杀菌锅顶部或底部进入,但必须和排放空气的部位处于相对的位置上。

③.为了保证杀菌温度能精确地控制在0.5-1.0℃的波动范围内,在蒸汽进口管道上常装有直接操纵或空气操纵的自动控制阀及分支蒸汽管供升温期期间使用。

前者管径应比后者小,以减少温度自动控制时的波动幅度。

但是分支管的管径应和蒸汽供应管道相等以便自动控制系统失灵时手动操作。

④.蒸汽散布管是蒸汽进入杀菌锅的延续部分,即有孔眼的蒸汽管,以便蒸汽能均匀地分布在釜内。

卧式杀菌釜的蒸汽散布管的长度应和锅长相同,它的孔眼设置于蒸汽管顶部90。

处,蒸汽散布管的中部则和来自釜外的蒸汽供应管相连。

⑤.蒸汽散布管的上方严禁有任何的挡板.⑥.如果锅长超过6m,则离杀菌锅两端1/4锅长处各自安装蒸汽供应管一根,分别和同一个蒸汽散布管相连;还可以装上双排平行的蒸汽散布管。

-至于蒸汽散布管上的孔眼的数目则应根据管上所有孔眼的横断面积之和必须比蒸汽供应管的横断面积大1/2-2倍的要求加以确定。

蒸汽散布管上所需的孔眼数目可参考下表:2.空气的排除罐头食品必须在“纯粹”(不含空气)的蒸汽中杀菌才能取得良好的杀菌效果。

因为空气是热的不良导体,处于罐头周围会形成绝热层,影响罐头的杀菌效果;此外高温条件下存在于蒸汽中的空气还会导致罐体尤其是卷封处的锈蚀。

实际上装满罐头的卧式杀菌锅内尚有70%-80%的空间充满着空气,杀菌前如果没有将锅内的空气排除干净,锅内就会存在冷区,热量分布不均匀,罐头的杀菌效果就不一致,从而导致品质问题。

为此杀菌都设有排气孔道,直接装上阀门或和有阀门控制的管道相连接。

对排气管有如下要求:1.必须保证杀菌正式开始前将锅内的空气排除干净。

2.必须安装在和杀菌锅进蒸汽部位相对的位置上。

3.尽可能不使用球阀,因为蒸汽与空气流经此阀门是将受到阻力而降低排气效率。

4.卧式杀菌锅的排气孔道位于锅顶,离两端50cm处各设一个,而后每1.5m增设一个,通常和25mm管径的管道相平行。

5.排气管道以及所有增接的并和外界畅通的管道、总集气管或集气室等越短越好。

卧式杀菌锅上的各排气管通常全部连接在总排气管上,而且只有它的末端的邻近处才装有阀门。

所有的排气管和集气管还可以和不再装有控制阀门的集气室相连。

6.排气管道的管径必须大于蒸汽供应管,而集气管和集气室的横断面积应等于和它相连的所有排气管道的总横断面积。

卧式杀菌锅长度小于4.6m时集气管的管径应为32mm;4.6-6.2m 时为64mm;6.2-9.2m时为76mm这是因为杀菌釜越长和它相连的排气管道就越多。

7.排气孔道不宜设立在排水管道系统上。

比如溢水管须同时用作排气管时,它的管道应有中断处(和外界相通),避免排气时管道内的积水对其有反压影响。

8.杀菌锅内的空气排除方法应取决于杀菌锅的型号、大小和形状,以及蒸汽的压力和供应量、锅内罐头堆放情况、所需加热升温期、空气排出时所受到的阻力等因素。

9. 泄气阀的设置:①.泄气阀是为排除随蒸汽进入的空气和促使釜内和测温室内蒸汽不断循环而设置的孔道。

②.杀菌锅顶部离每端31cm左右至少有一个泄气阀,每隔2.5m增设一个。

3. 水的供应与排除1.水管管路阀门应选用球阀。

阀门必须完整良好,保证不会有冷水滴入锅内而导致杀菌不足。

2.排水管径一般采用35-50mm,当锅长超过4.5m时管径应增大至63mm以上。

水管管路阀门应选用球阀4. 仪表的设计水银温度计它是正确显示杀菌温度的最主要的仪表。

为了防止其破碎,常有金属护罩。

●在18cm长度内所刻的摄氏标准差在60℃以下(如65-125℃),而分度则为0.5-1.0℃,并以0.5℃为最好。

●温度计应装在便于读数的位置上,或插入锅内,或装于锅侧的测温室内。

和测温室相连的锅壁上至少应设有直径在20mm以上的孔眼。

温度计周围应有充分的蒸汽流过以正确地显示出杀菌温度。

●温度计每年至少校正一次,和标准有0.5℃相差时就不宜再使用。

温度记录仪:每个杀菌锅最好都有温度记录仪,对于低酸性食品更应该如此。

它为每一批罐头杀菌温度和时间提供了永久性的记录。

其大致原理如下:插入在杀菌锅内的感温球用钢制毛细管和记录笔的转轴连结在一起。

装在感温球内的介质受热膨胀时就会推动和记录笔相连结的转轴,使它相应转移,此时温度的变化就会记录在按时针速度不断转动的记录纸上,从而就能从温度记录纸上观察到温度随时间变化的情况。

压力表:●为了及时掌握杀菌釜内压力的变化,杀菌釜必须装有压力表。

它有助于在压力和温度计相应一致情况下保证蒸汽内空气排除干净的程度。

压力表的直径最小应在90mm以上。

2kg/cm2以下,分度应在0.05-0.1大气压或kg/cm2。

压力表宜装在鹅颈管上,高度不应超过10cm,以保护压力表。

压力表每年校正一次,或有疑问立即校正。

●压力表的安装①.压力表应安装在易观察和检修的地方。

②.安装地点力求避免高温和振动。

③.测量蒸汽压力是应加冷凝管以防止高压高温蒸汽蒸汽测压元件直接接触。

●压力表的读数不能代表釜内的灭菌温度,它只能良好地反映出杀菌釜内的杀菌温度,如果釜内有空气就不准确了。

安全阀:任何杀菌釜必须设置有安全阀,以免釜内压力过高时及时自动将蒸汽放出,降低釜内压力以免发生事故。

4.卧式杀菌釜的操作A.封罐入釜1.封罐后罐头在等待杀菌的时间不能超过0.5-1h,以免嗜热菌的繁殖而产生“平酸”酸败。

主要为嗜热脂肪芽孢杆菌它的抗热性能为D121.1℃=4.0~50min,腐败特征为:“产酸(乳酸、甲酸、醋酸)不产气或产微量气体,不胀罐,食品有酸味。

2.罐头的装笼应基本上保证每只罐头的表面都能与蒸汽接触,为此上下层的罐头不应叠成圆柱状。

罐头层之间的垫板不能用麻袋、木板、大块巾浴或其他导热性差的物品。

因为它们会影响蒸汽循环,而导致杀菌不足。

应采用多孔的金属垫板。

3.“初温”是指罐头开始进蒸汽杀菌前的罐头内容物的平均温度。

在检测前应将其摇匀,而后才能检测。

如果罐头的初温未达到标准温度就会在固定的杀菌程序内杀菌不足。

B.入釜排气1.罐头进入杀菌釜并将釜盖密闭后,从进入蒸汽开始至杀菌釜加热至杀菌温度的阶段称之为升温期。

2. 为保证罐头在纯蒸汽介质中杀菌,开始加热时应缓慢升温,排净釜内空气。

因此进蒸汽时要求将所有能排除空气的阀门完全打开,利用蒸汽将空气排除,当排气阀排出的气体颜色为灰色时便无空气存在。

3.通常用杀菌釜的表压和水银温度计的读数来对应作为判断釜内有无空气残留的依据。

前者若高于后者说明还有空气残留;若二者相对应则说明釜内基本无空气残留。

当然它不能绝对地反映真实情况。

C.高温高压杀菌1.从达到杀菌温度直至停止供汽和外放蒸汽的一段时间称为杀菌时间。

此时压力和温度应保持一致,及时调整,严格控制。

杀菌温度以水银温度计为准。

2.当杀菌釜内的空气完全排放干净,关闭除泄气阀以外所有的阀门,同时继续进蒸汽使釜内的温度缓慢而又均匀地上升。

3.杀菌釜达到杀菌温度时应检查水银温度计和温度记录仪的温度。

如果记录仪的温度略低于水银温度计的温度时,问题不是很严重。

当达到正确的杀菌温度时才开始计算正式杀菌时间,此时应使用正确的钟表,不宜使用手表或温度记录仪的时间。

排气升温时间、温度和压力都应该有记录。

4.杀菌时间必须严格正确执行,在高温短时杀菌时尤其重要,温度与时间如有微小误差,对杀菌效果就会产生极大的影响。

5.杀菌过程中,为了保持釜内加热均匀性,泄气阀应畅开,保持蒸汽不断外逸,促进釜内蒸汽处于不断循环流动状态。

同时釜底有无冷凝水聚集,及时排除,以免罐头达不到预期的杀菌效果。

6.高温高压长时杀菌不能使食品达到无菌状态,只能达到商业灭菌即‘不含致病菌;不含毒素;不含任何在产品储存运输及销售期间能繁殖的微生物;在有效期内保持质量稳定和良好的商业价值,不变质。

’D.金属罐的冷却1.罐头食品杀菌结束时应当及时迅速冷却,因为罐头食品仍处于高温状态,还在继续对它进行加热作用,如不立即冷却罐内的食品的品质就会受到严重的影响,如色泽变暗、风味变差、组织变烂等,甚至失去商品价值。

2.如果冷却过程中在高温阶段停留时间过长,促进嗜热性细菌如平酸菌繁殖,直致罐头变质腐败。

继续加热还会加速罐内壁的腐蚀作用特别是高酸性食品。

冷却速度越快越好。

3.杀菌过程中罐内的温度和杀菌釜温度基本一致,罐内外的蒸汽压也完全相同,但是罐内食品的膨胀以及罐内残留的空气的膨胀会是罐内的压力比罐外的压力更大一些,即罐内有正压存在,并随罐型的大小和杀菌温度而异。

如果杀菌结束是排汽阀门全部打开,杀菌釜内的压力会急剧下降,但是罐内的温度未能随之下降,罐内外的压力差急剧增大,罐头的两个盖子就会瞬间受到强大的压力,此时罐头不但会变形而且外观受损,以致卷边松弛和泄漏,还会发生爆罐事故。

为此罐头食品冷却时,杀菌釜以缓慢降压为宜。

4.反压冷却就是罐头在冷却时釜内维持一定的压力,直至罐内的压力和外界大气压相接近,此时罐头继续在釜内冷却,也可以采用喷淋一定温度的冷水来冷却。

5.杀菌结束时停止进蒸汽后,杀菌釜不能立即进冷水,因为蒸汽遇到冷水后立即形成真空,扩大罐内外的压力差,导致罐头变形或受损。

因此排汽时应缓慢动作,当杀菌釜内温度降低为100℃左右直至釜内的压力显示为0时,再开始打入冷水冷却。

6.杀菌后罐头的出釜温度应在40±2℃,因为温度过低会使罐体的水分不能完全蒸发,包装后易使罐体擦伤处锈蚀;因为嗜温菌的适宜温度为43~76.7℃,所以罐头的出釜温度应在43℃以下。

7.冷却水加氯问题①.罐头在杀菌过程中有时由于高温高压罐盖胶圈会暂时软化,而且罐子的卷封处会受热膨胀,这样就会造成卷封处形成暂时性或永久性的缝隙。

在罐体冷却时罐内的压力下降,这样罐头就有可能在内外压力差的作用下吸入少量的冷却水,如果冷却水的微生物超标就会导致罐头内的食品染菌,成为以后罐头在储存和运输过程中出现变质腐败的根源。

根据不少人的研究结果表明如果冷却水中的活菌数在10个/ml 以上,罐头就不会因此而变质。

再者根据研究结果表明在水中加氯后,在水中的余氯为1ppm的情况下可使两家罐头厂冷却水中的细菌含量各自从9000和10000个/ml降低到不超过25个/ml。