45号钢拉伸断口形貌分析

45#钢管断裂原因分析

45#钢管断裂原因分析目录1.引言 (1)1.1 45#钢简介 (1)1.1.1 物理参数 (1)1.1.2 化学成分 (1)1.1.4 钢的热处理简介 (1)1.1.5 热处理后力学性能标准 (3)1.2 钢管主要生产工艺 (3)1.3材料的断裂失效 (4)1.3.1 断裂简介 (4)1.3.2 断裂的类型及断口特征 (4)1.3.3 韧性断裂与脆性断裂 (4)1.3.4穿晶(晶界)断裂与沿晶断裂 (5)1.3.5剪切断裂和解理断裂 (5)2 .实验内容 (7)2.1试验样品及仪器 (7)2.1.1试验样品 (7)2.1.2试剂及药品 (7)2.1.3 实验仪器 (8)2.2 实验过程 (8)2.2.1 金相及硬度检测 (8)2.2.1.1金相试样的线切割制备 (8)2.2.1.2金相试样的粗磨及抛光 (9)2.2.1.3腐蚀 (9)2.2.1.4金相检测 (9)2.2.1.5硬度检测 (9)2.2.2 断裂试样的扫描检测 (10)2.2.2.1断面预处理 (10)2.2.2.2试样断口扫描 (10)3实验结果分析与讨论 (11)3.1断口形貌分析 (11)3.2金相组织分析 (12)3.3硬度分析 (13)结论 (15)参考文献 .................................................................... 错误!未定义书签。

45#钢管断裂原因分析1.引言1.1 45#钢简介45号钢,是GB中的叫法,JIS中称为:S45C,ASTM中称为1045,080M46,DIN 称为:C45 。

国内常叫45号钢,也有叫“油钢”。

一般,市场现货热轧居多。

冷轧规格1.0至4.0mm之间1.1.1 物理参数1.1.2 化学成分除Fe之外,其他元素及含量如下1.1.4 钢的热处理简介45#钢为优质碳素结构钢,含C量为0.45%,属中碳钢,其优点是硬度不高但易于切削加工,缺点是淬火性能不好,所以如果需要表面硬度较高,又希望发挥45#刚优越的机械性能,常将45#钢作调质(先850℃正火,再840℃淬火加600℃回火处理)加表面淬火(加热温度视情况而定,约860℃左右进行淬火)处理,而不是渗碳加淬火,这样虽然前者获得的表面耐磨性比后者稍低,但保证了其芯部耐冲击的性能。

碳钢拉伸实验及断口分析(断口形貌观察部分)

碳钢拉伸实验及断口分析(断口形貌观察部分)计划学时:2学时工程构件或机械零件的尺寸、形状或材料性能都会在某种外界因素的作用下发生变化,甚至发生局部或整体的破断,产生机械失效现象,正确地辨认和评价可能影响设计和产品生产的全部潜在失效形式,才能成功地设计并生产出能够防止过早出现失效现象的产品,本实验通过对含钒碳钢金属材料拉伸实验后进行断口的宏观及微观分析,探讨了断裂的物理本质与规律、断裂的基本类型、金属断裂的微观机制以及裂纹扩展机理。

【实验目的】(1) 了解断裂及断口的分类。

(2) 理解断口的形貌特点。

(3) 掌握断口形貌观察。

【实验原理及内容】断裂是指物体在外力作用下发生分离的现象。

断裂按不同的角度进行分类:服役条件、断裂应变、断裂面的取向、断口形貌及断裂路径等。

其中按断口形貌可分为沿晶断裂(对应沿晶断口)、解理断裂(解理断口)、准解理断裂(准解理断口),纯剪切断裂及微孔聚集型断裂(对应韧窝断口)。

其中前三类属于脆性断裂,后两者属于韧性断裂。

而在很多情况下断裂面显示混合断口,有可能存在沿晶和解理(或准解理),也可能韧窝或准解理(或沿晶)共存。

有时宏观断口的不同区域显示不同的微观断口。

脆性断裂就是指没有宏观塑性应变的断裂。

它是由位于一般弹性范围内并超过晶面中材料的结合力的载荷所造成的。

所对应的断口属于脆性断口。

宏观脆性断口看不到纤维区和剪切唇,只存在放射区,放射线发源于断裂源。

而解理裂纹沿解理面扩展就导致解理断裂。

典型的解理断口是由河流花样,扇形花样或羽毛状花样构成。

而当脆性裂纹沿确定的低指数晶面扩展时就能获得解理断口,但是如果脆性裂纹沿不能确定的晶面扩展时,断口上看不到明显的河流花样或扇形花样,则称为准解理断口。

另外对于多晶体,如果晶粒边界的结合强度远比晶内要低时,脆性裂纹就会择优在晶界形核,并沿晶界扩展,从而导致沿晶断口,在断面上可看到晶粒轮廓或多边体晶粒的截面图。

韧性断裂是指材料断裂前的宏观塑性变形(延伸率或断裂应变)或断裂前所吸收的能量较大,则称为韧性断裂。

优质碳素结构钢45号钢的详细解析

优碳钢45#钢45钢是GB中的叫法,也叫"油钢"。

市场现货热轧居多;冷轧规格1.0~4.0mm 之间。

中文名称:45号钢JIS名称:S45CASTM名称:1045别称:油钢冷轧规格:1.0~4.0mm碳含量;0.42~0.50%化学成分含碳(C)量是0.42~0.50%,Si(硅)含量为0.17~0.37%,Mn(锰)含量0.50~0.80%,Cr(铬)含量≤0.25%,Ni(镍)含量≤0.30%,Cu(铜)含量≤0.25%。

密度7.85g/cm3,弹性模量210GPa,泊松比0.31。

处理方法热处理推荐热处理温度:正火850,淬火840,回火600.45号钢为优质碳素结构用钢,硬度不高易切削加工,模具中常用来做模板,梢子,导柱等,但须热处理。

1. 45号钢淬火后没有回火之前,硬度大于HRC55(最高可达HRC62)为合格。

实际应用的最高硬度为HRC55(高频淬火HRC58)。

2.45号钢不要采用渗碳淬火的热处理工艺。

调质处理后零件具有良好的综合机械性能,广泛应用于摩托车、汽车上,特别是那些在交变负荷下工作的连杆、螺栓、齿轮及轴类等,在工作中要承受巨大的摩擦力,通常采用淬火的方法来提高自身的硬度、耐磨性和使用寿命。

45号钢淬火常用的设备如下:渗碳处理一般用于表面耐磨、芯部耐冲击的重载零件,其耐磨性比调质+表面淬火高。

其表面含碳量0.8--1.2%,芯部一般在0.1--0.25%(特殊情况下采用0.35%)。

经热处理后,表面可以获得很高的硬度(HRC58--62),芯部硬度低,耐冲击。

如果用45号钢渗碳,淬火后芯部会出现硬脆的马氏体,失去渗碳处理的优点。

现在采用渗碳工艺的材料,含碳量都不高,到0.30%芯部强度已经可以达到很高,应用上不多见。

0.35%从来没见过实例,只在教科书里有介绍。

可以采用调质+高频表面淬火的工艺,耐磨性较渗碳略差。

处理要求45钢调质硬度在HRC20~HRC30之间;45钢淬火硬度在HRC55~58之间,极限值可达HRC62;45号钢淬火后,内部会产生不均应力,导致零件变形。

45钢拉伸试样氢脆断裂分析

45钢拉伸试样氢脆断裂分析朱伟华(莱钢品质保证部特钢物理室)摘要:对45钢力学拉伸试验后试样的内部组织结构及断口的全面分析,认为钢中存在较高含量的氢是造成钢材脆性断裂的主要原因。

关键词:45钢;拉伸试验;氢脆;氢含量The Research on The Fracture of HydrogenEmbrittlement in Samples of the 45 SteelPhysical laboratory of special steel Weihua ZhuAbstract: The internal organization structure and fracture feature on the samples of 45 steel after tensile testing is perfectly analyzed in this paper. The hydrogen that thinks to exist a higher content in the steel is the main reason that results in The fragile Fracture in tensile testing.Keywords: 45 steel; tensile testing; the fracture of hydrogen embrittlemen; hydrogen content经转炉冶炼-LF炉精炼-连铸-热装热送轧制成材后的45钢,取样进行力学性能试验。

经过普通的正火处理后的拉伸试样在力学拉伸试验后拉伸试样断面几乎没有收缩,长度方向上的延伸率也很小。

这种现象呈批量性并且是断续出现的,但该钢材在低倍检验过程中,并没有发现异常的缺陷。

为此,技术人员从冶炼、连铸、轧制等工艺参数上进行了比较和研究,没有找到引起这种力学塑性指标偏低现象的确切原因。

笔者通过对45钢力学拉伸试验后的试样断口进行高倍观察和能谱分析,认为钢材内部含有较大量的氢是引起这种现象的主要原因。

45号钢的性能

1强度强度指金属在外力作用下,抵抗塑性变形和断裂的能力1)抗拉强度ób 金属试样拉伸时,在拉断前所承受的最大负荷与试样原横截面面积之比称为抗拉强度ób=Pb/Fo式中Pb——试样拉断前的最大负荷(N)Fo——试样原横截面积(mm2)2)抗弯强度óbb MPa 试样在位于两支承中间的集中负荷作用下,使其折断时,折断截面所承受的最大正压力对圆试样:óbb=8PL/Лd³;对矩形试样:óbb=3PL/2bh²式中P——试样所受最大集中载荷(N)L——两支承点间的跨距(mm)d——圆试样截面之外径(mm)b——矩形截面试样之宽度(mm)h——矩形截面试样之高度(mm)3)抗压强度óbc MPa 材料在压力作用下不发生碎、裂所能承受的最大正压力,称为抗压强度óbc=Pbc/Fo式中Pbc—试样所受最大集中载荷(N)Fo—试样原截面积(mm²)4)抗剪强度てMPa 试样剪断前,所承受的最大负荷下的受剪截面具有的平均剪应力双剪:óて=P/2F;单剪:óて=P/Fo式中P—剪切时的最大负荷(N)Fo—受检部位的原横截面积(mm²)5)抗扭强度MPa 指外力是扭转力的强度极限てb≈3Mb/4Wp(适用于钢材)てb≈Mb/Wp(适用于铸铁)式中Mb—扭转力矩(N•mm)Wp—扭转时试样截面的极断面系数(mm²)6)屈服点ós MPa 金属试样在拉伸过程中,负荷不再增加,而试样仍继续发生变形的现象称为“屈服”。

发生屈服现象时的应力,称为屈服点或屈服极限Ós=Ps/Fo式中Ps——屈服载荷(N)Fo——试样原横截面积(mm2)7)屈服强度ó0.2 MPa 对某些屈服现象不明显的金属材料,测定屈服点比较困难,常把产生O.2%永久变形的应力定为屈服点,称为屈服强度或条件屈服极限ó0.2=P0.2/Fo式中P0. 2——试样产生永久变形为0.2%时的载荷(N)Fo——试样原横截面积(mm2)8)持久强度ób/时间(h)MPa 金属材料在高温条件下。

45号钢拉伸断口形貌分析

45号钢拉伸断口形貌分析

钢的拉伸断口形貌分析可以提供关于钢材的力学性能、疲劳性能和断裂机制的重要信息。

一般来说,钢的拉伸断口形貌可以分为几种类型:

1. 齿状断口:断口表面呈现出一系列凹凸不平的齿状结构,这种形貌表明钢材在断裂时存在着较大的应力集中和应力集中的突变。

这种形貌常见于具有较高硬度和较低韧性的钢材。

2. 铁球状断口:断口表面呈现出类似铁球的球形结构,这种形貌表明钢材在断裂时存在着相对较低的应力集中和应力集中的平滑过渡。

这种形貌常见于具有较高韧性的钢材。

3. 断裂韧窝:断裂韧窝是在钢材断裂过程中形成的一种类似蜂窝状的结构,它表示钢材在拉伸断裂过程中的能量吸收能力。

断裂韧窝的深度和面积可以提供关于钢材的韧性和能量吸收能力的重要信息。

通过对钢材的拉伸断口形貌进行详细的分析和观察,可以进一步了解钢材的断裂机制、韧性、疲劳性能和力学性能。

这些信息对于钢材的设计、选择和应用都具有重要的指导作用。

45钢金相实验报告

通过这个实验,对45钢的了解那可真是深入了不少。以前就只知道它是一种钢材,现在知道了它内部的这些小秘密。这就好比认识一个人,以前只知道他的名字,现在连他心里怎么想的都知道一点了呢。这种感觉特别奇妙。

45钢金相实验报告

45钢是一种很常见的钢材呢,咱们今天就来说说它的金相实验。

做这个实验啊,那可真是充满了各种惊喜和小挑战。从准备材料开始,就像是在为一场奇妙的探险做准备。要把45钢的试样处理好,这个过程得小心翼翼的,就像对待一个小宝贝一样。稍微不注意,可能试样就不美啦。

在显微镜下观察45钢的金相组织的时候,哇,那感觉就像是发现了一个微观的小世界。那些组织的形态就像一幅幅独特的小画。铁素体和珠光体的分布,看起来特别有趣。铁素体就像一个温柔的小胖子,白白净净的,分布在周围。而珠光体呢,像是一群紧紧挨在一起的小伙伴,它们有着独特的层片状结构,看起来可精致了。

而且呀,做这个实验的时候,还能和同学们互相交流。大家你看看我的试样,我看看你的,然后一起讨论哪里做得好,哪里还需要改进。这种氛围特别温馨,就像一群小伙伴围在一起分享小秘密一样。

这个45钢金相实验虽然有点小麻烦,但是真的特别有意义。它让我对材料科学有了更深的热爱,也让我在这个探索微观世界的过程中收获了很多快乐。每一次在显微镜下看到那些独特的金相组织,心里就有一种小小的成就感。我觉得这个实验就像一个小窗口,让我看到了材料世界里的另一片天地,而且这个天地还充满了无限的乐趣和惊喜呢。

45号钢厚板表面边裂原因分析与控制

表2不同产线保护渣性能对比

指标项目

现保护渣 LC

保护 XB

对比保护渣 对比 保护

1

2

碱度/R 熔点/@ 粘度/ Pa - s

0.95 1137 0.239

0.97

1110 0.22$

1.01 1020 0.129

0.93 1054 0.171

表2 可

,

生 $5

时,所使用的两种保护渣熔点和粘度均较同类产线

*通讯作者:杨治争(1981〜),男,博士,高级工程师.E-mail:yzzai@sina. com

15

武汉工程职业技术学院学报

2021 2

图2钢板角部缺陷宏观形貌

图5 250mm

形貌

图3

中部的扩展特征

图4钢板裂纹周围密布的氧化圆点

征,无明显方向性,总体严重程度较强、裂纹尺寸较

。从图3〜图4可

,裂 部有连续性的

第33卷第2期 2021 年 6 月

武汉工程职业技术学院学报 Journal of Wuhan Engineering Institute

VO1.33NO.2

June 2021

45号钢厚板表面边裂原因分析与控制

黄道昌1严敏1杨治争2*黄大军1

(1.宝武集团鄂城钢铁公司 湖北 鄂州"30080; 2.宝钢股份中央研究院(武钢有限技术中心) 湖北 武汉$30080)

$5号钢属于优质中碳结构钢,具备良好的冷热 加工性能和综合机械性能,应用领域十分广泛。鄂 钢4300mm宽厚板产线是国内重要的宽厚板生产 基地,也是$5号钢厚板主要产线之一,主要规格集 中于30〜120mm厚板,主要应用于机械、模具制造 等行业。

表面边部裂纹是厚板常见表面缺陷之一&—2', 鄂钢基于130t转炉冶炼一炉外精炼一RH处理一 板坯连铸一4300mm轧机轧制流程生产$5号钢,过 程可控、性能良好。但是,45号钢表面质量问题并 未完全解决,特别是钢板表面边部裂纹缺陷比较明 显且有多发性特点,需要切边交货,对钢板的成材率 和生产效率均造成显著影响。针对$5号钢表面边 部裂纹缺陷开展了系列取样检测和针对性的优化工 作。

金属拉伸试样的断口分析

在分析金属构件重大断裂事故时,需对断裂件进行性能的重新测定和重演性实验[1]。

性能测定包含材料的化学分析、力学性能的测定及金相鉴定,是对断件材质及性能作一次新的评定。

而重演性实验,是模仿工作运行的实际情况,适当加速,使其在预期的时间内发生断裂。

观察分析断口,与实际断件断口的分析结果进行比较,根据数据和图像的处理,综合得出结论。

过载断裂在机械破坏类型中,比例仅次于疲劳断裂,其断口的宏观特征与拉伸断口的形貌一样,本文就此展开探讨分析。

1断裂及断口分析金属材料受到外力作用后,其内部受胁能量升高,此时,通过塑性变形来松弛降低能量。

当金属不能继续塑性变形时,若再增加应力,它便以断裂的形式彻底松弛[2]。

零件断裂后的自然表面称为断口,其结构与外貌记录了断裂前裂纹的发生、扩展和断裂瞬间的信息。

由于金属中裂纹的扩展方向沿着消耗能量最小(即原子结合力最弱的)区域进行,且与最大应力方向有关,因此,断口是材料性能最弱或零件所受应力最大的部位。

分析断口可以研究材料的强度和断裂机理,找出零件断裂失效的原因,从而判定出事故责任、改进构件设计和制造工艺,防止事故的再次发生。

2金属材料拉伸断口的类型金属断裂类型有很多种。

若按材料拉伸断裂前产生的塑性变形量分,断面收缩率大于5%为韧性断裂,小于5%为脆性断裂。

故金属拉伸断口有韧性断口和脆性断口两大类。

2.1韧性断口韧性断口的特征:材料断裂前发生了大量塑性变形,原晶粒被拉长或破碎,不再保持原来的大小、形状,断口呈灰色无光泽的纤维状,有时能看到滑移的痕迹。

按断口的形状分为杯锥状断口和剪切滑移型断口两种[2-3]。

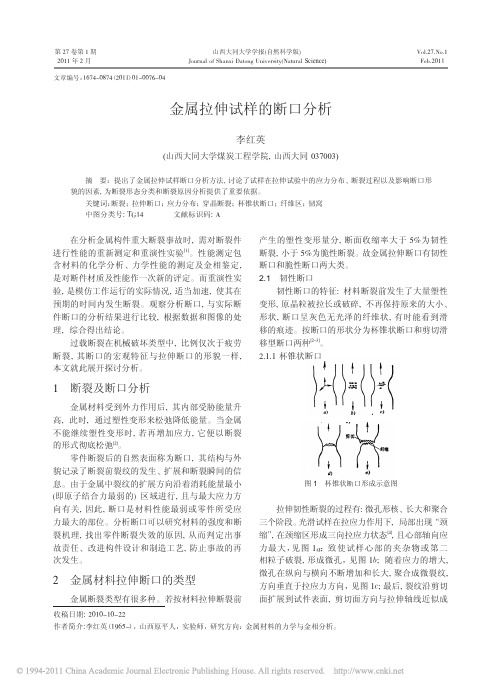

2.1.1杯锥状断口图1杯锥状断口形成示意图拉伸韧性断裂的过程有:微孔形核、长大和聚合三个阶段。

光滑试样在拉应力作用下,局部出现“颈缩”,在颈缩区形成三向拉应力状态[4],且心部轴向应力最大,见图1a ;致使试样心部的夹杂物或第二相粒子破裂,形成微孔,见图1b ;随着应力的增大,微孔在纵向与横向不断增加和长大,聚合成微裂纹,方向垂直于拉应力方向,见图1c ;最后,裂纹沿剪切面扩展到试件表面,剪切面方向与拉伸轴线近似成金属拉伸试样的断口分析李红英(山西大同大学煤炭工程学院,山西大同037003)摘要:提出了金属拉伸试样断口分析方法,讨论了试样在拉伸试验中的应力分布、断裂过程以及影响断口形貌的因素,为断裂形态分类和断裂原因分析提供了重要依据。

断口的宏观形貌、微观形态及断裂机理

断口的宏观形貌、微观形态及断裂机理按断裂的途径,断口可分为穿晶断裂和沿晶断裂两大类。

穿晶断裂又分为穿晶韧性断裂和穿晶解理断裂(其中包括准解理断裂)。

沿晶断裂也分为沿晶韧性断裂和沿晶脆性断裂。

下面分别加以讨论。

1.穿晶断口(1)穿晶韧窝型断口断裂穿过晶粒内部,由大量韧窝的成核、扩展、连接而形成的一种断口。

宏观形貌:在拉伸试验情况下,总是先塑性变形,引起缩颈,然后在缩颈部位裂纹沿与外力垂直的方向扩展,到一定程度后失稳,沿与外力成45°方向快速发展至断裂。

众所周知,这种断口称为杯锥状断口。

断口表面粗糙不平,无金属光泽,故又称为纤维状断口。

微观形态:在电子显微镜和扫描电镜下观察,断口通常是由大量韧窝连接而成的。

每个韧窝的底部往往存在着第二相(包括非金属夹杂)质点。

第二相质点的尺寸远小于韧窝的尺寸。

韧窝形成的原因一般有两种形成情况:1)韧窝底部有第二相质点的情况。

由于第二相质点与基体的力学性能不同(另外,还有第二相质点与基体的结合能力、热膨胀系数、第二相质点本身的大小、形状等的影响),所以在塑性变形过程中沿第二相质点边界(或穿过第二相质点)易形成微孔裂纹的核心。

在应力作用下,这些微孔裂纹的核心逐渐长大,并随着塑性变形的增加,显微孔坑之间的连接部分逐渐变薄,直至最后断裂。

图3-41是微孔穿过第二相质点的示意图。

若微孔沿第二相点边界成核、扩展形成韧窝型裂纹后,则第二相质点留在韧窝的某一侧。

2)在韧窝的底部没有第二相质点存在的情况。

韧窝的形成是由于材料中原来有显微孔穴或者是由于塑性变形而形成的显微孔穴,这些显微孔穴随塑性变形的增大而不断扩展和相互连接,直至断裂。

这种韧窝的形成往往需要进行很大的塑性变形后才能够实现。

因此,在这类断口上往往只有少量的韧窝或少量变形状韧窝,有的甚至经很大的塑性变形后仍见不到韧窝。

当变形不大时,断口呈波纹状或蛇形花样,而当变形很大时,则为无特征的平面。

韧窝的形状与应力状态有较大关系。

45钢亚温淬火强韧化处理组织及力学性能的研究

45钢亚温淬火强韧化处理组织及力学性能的研究梁军卢兰英张世军黄浩中国有色(沈阳)冶金机械有限公司,辽宁沈阳110141摘要:采用调质处理、调质处理+亚温淬火两种热处理工艺对45钢进行强韧化处理,测定了热处理后45钢的力学性能,对其金相组织进行了分析,并利用扫描电镜(SEM)观察了断口形貌。

结果表明:45钢经合适的调质处理+亚温淬火的强韧化处理后的综合力学性能有明显提高,最佳的热处理工艺为840℃淬火570℃回火+770℃淬火500℃回火。

关键词:45钢亚温淬火调质处理强韧化处理Abstract: The strengthening-toughing treatment for 45 steel was carried out by modified treatment and modified treatment followed by sub-temperature quenching. The microstructures and mechanical properties of 45 steel after heat treatment were studied. Moreover, the morphologies of fracture surface after tensile and impact were observed by scanning electron microscope(SEM). The results showed that the comprehensive mechanical properties of 45 steel could be improved significantly by proper strengthening-toughing treatment, and the best craft is quenching at 840℃ and tempering at 570℃ followed by quenching at 770℃ and tempering at 500℃. Keywords: 45 steel, sub-temperature quenching, modified treatment, strengthening-toughing treatment1 前言45钢是我国目前用量较大的普通优质钢,具有较好的综合力学性能,广泛应用于受力零件,如轴、齿轮以及螺栓、螺柱等连接件。

45_圆钢表面裂纹原因浅析_吴晖

图 13 折叠形貌

2) 轧钢需要正确的调整孔 型, 防止轧件 表面产 生纵向突起 ( 耳子错位等 ) , 防止表面划伤, 钢坯清理 时, 修磨沟槽的宽深比要大于 6B 1。

14

3) 3# 5 18mm 圆钢 钢材表面有 2条相对应的纵向裂纹, 长度贯穿整

个试样 ( 图 7) ; 在裂纹处取横截面试样高倍观察, 有 1条 与边 缘呈一 定角 度的 裂纹, 裂 纹深 018mm, 长 211mm, 裂纹内有氧化产物。组织为 F + P, 裂纹两侧 有脱碳, 两侧脱碳深度不等 ( 图 8)。

初步判断, 此缺陷是折叠。

p 鄂钢科技

图 10 划线高倍形貌

图 7 5 18mm 圆钢表面裂纹

图 8 折叠高倍形貌 4) 4# 5 28mm 圆钢 表面有一 条纵向 裂纹, 长 度贯穿 整个 试样 ( 图 9) ; 在裂纹处取横截面试样高倍分析, 裂纹呈 U 型, 深 0. 1mm, 。组织为 F + P, 裂纹两侧无脱碳 ( 图 10)。 初步判断, 此缺陷是划线。

11

p 2009年第 2期

1Lm 左右。主要由 FeO 组成, 经常有 M nO、SiO2 伴随 存在, 由于在高倍显微镜下观察时, 呈细小圆点状, 所

以通常将这种缺陷在较高温度下产生的内部氧化产 物称之为氧化圆点。

表1

时间

2008. 8 2008. 9 2008. 10 2008. 11 合计

非金 属 夹杂 物

图 9 5 28mm 圆钢表面裂纹

4 裂纹原因分析 从上述可知, 1# 、2# 试样是铸坯上有缺陷, 在轧制 后形成裂纹; 3#、4#试样是在轧制过程中形成裂纹。 4. 1 连铸坯表面质量缺陷对裂纹的影响 在检验连铸坯低倍质量中发现, 连铸坯表面有针 孔状的缺陷、皮下气泡、表面裂纹等, 针孔和皮下气泡 分布在连铸坯的外表面及皮下, 分布面广, 数量多, 其 直径在 015~ 2mm 之间; 表面裂纹缺陷是在钢坯的表 面有纵向裂纹, 深 3~ 5mm 之间 (图 11) 。 连铸坯缺陷在轧钢加热炉中的高温下, 暴露于空气 中会被氧化, 在随后的轧制过程中缺陷延伸在钢材表面 形成细小的裂纹, 此类裂纹在显微镜下观察裂纹内和裂 纹尾部有高温氧化产物, 裂纹两侧有明显的脱碳。 4. 2 连铸坯外来夹杂产生的裂纹 连铸坯中外来夹杂物 ( 图 12) 的产生途径有: 耐 火材料剥落进入钢水中; 保护渣卷入钢水中。该外来 夹杂破坏了钢的基体连续性, 引起应力集中, 导致裂 纹的形成, 当连铸坯中大量 的外来夹杂物附 集在皮 下, 在轧钢加热炉中未暴露于空气, 在随后的轧制过 程中夹杂物轧出钢材表面形成裂纹, 此类裂纹在显微 镜下观察裂 纹内填充有外来夹杂 物, 裂纹两 侧无脱 碳, 裂纹附近有大量的外来夹杂物。 4. 3 轧制过程中产生的裂纹 折叠 (图 13) 是轧件表面的纵向突起或凹痕在继 续轧制过程中被轧平引起的表面缺陷, 在横断面上缺 陷的端部不分枝, 充满氧化铁, 裂纹两侧脱碳深度不 等。轧件在孔型轧制过程中, 产生了纵向突起, 如轧 件过充满 (耳子 ) 、错位等, 翻转 90b继续轧制时, 这些 纵向突起被压倒、轧平形成折叠。

45号钢轴套热处理裂纹分析

1 前 言

某轴 套热 处 理后 精 车 时 ,发现 凸 台横 截 面 上 沿 圆周 方 向有 肉眼 可见 的 弧形 及径 向裂 纹 ,外 缘 上 亦 有 肉眼 可见 的 环 形 裂纹 ,见 图 l 。轴 套 材 料

具 有 较 高 的抗 疲 劳强 度 和综 合力 学 性能 ,同 时要

求具有较高的硬度和耐磨性。 通过对4 5 号 钢 轴 套 热 处 理 后 产 生 裂 纹 的 分 析 ,旨在改 善轴套 的热处理工艺 ,减小淬 火应 力 ,减少 热处 理 裂纹 的产 生 。

( 哈尔滨轴承集 团公 司 质量控制部 ,黑龙江 哈尔滨 1 5 0 0 3 6)

摘

要 :针对4 5 号钢轴套 热处理 裂纹 的原 因进行 分析 ,结论为热 应力和组织应力叠加使 淬火应力 明显增大 ,

导致零件开裂 ,即淬火开裂。合理确定 热处 理工 艺参 数,严格控制零件 的淬火加热和冷却过程 ,减少 了裂纹 的产生。

关 键 词 :4 5 - #钢 ;轴 套 ; 热处 理 裂 纹 ;加 热 和 冷 却 过 程 中 图分 类 号 :T G 1 5 6 文 献 标 识 码 :B 文章 编 码 :1 6 7 2 — 4 8 5 2( 2 0 1 4 ) 0 2 — 0 0 9 9 — 0 2

A na l ys i s o f c r a c ks o f No . 4 5 s t e e l s ha f t s l e e v e

Zh a oYi , S unHa i ya n g, Wa ng J i a n

( D e p a t r me n t o f Q u a l i t y C o n t r o l , Ha r b i n B e a r i n g G r o u p C o r p o r a t i o n , H a r b i n 1 5 0 0 3 6 , C h i n a)

45钢制零件在生产过程中的开裂与断裂分析

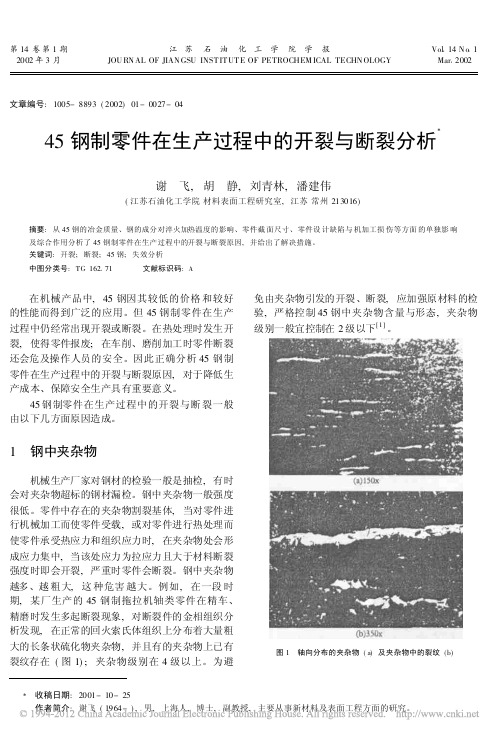

第14卷第1期2002年3月江苏石油化工学院学报JOU RN AL OF JIAN GSU INST IT UT E OF PETROCHEM ICAL TECHN OLOGYVol114N o11Mar12002文章编号:1005-8893(2002)01-0027-0445钢制零件在生产过程中的开裂与断裂分析X谢飞,胡静,刘青林,潘建伟(江苏石油化工学院材料表面工程研究室,江苏常州213016)摘要:从45钢的冶金质量、钢的成分对淬火加热温度的影响、零件截面尺寸、零件设计缺陷与机加工损伤等方面的单独影响及综合作用分析了45钢制零件在生产过程中的开裂与断裂原因,并给出了解决措施。

关键词:开裂;断裂;45钢;失效分析中图分类号:TG162171文献标识码:A在机械产品中,45钢因其较低的价格和较好的性能而得到广泛的应用。

但45钢制零件在生产过程中仍经常出现开裂或断裂。

在热处理时发生开裂,使得零件报废;在车削、磨削加工时零件断裂还会危及操作人员的安全。

因此正确分析45钢制零件在生产过程中的开裂与断裂原因,对于降低生产成本、保障安全生产具有重要意义。

45钢制零件在生产过程中的开裂与断裂一般由以下几方面原因造成。

1钢中夹杂物机械生产厂家对钢材的检验一般是抽检,有时会对夹杂物超标的钢材漏检。

钢中夹杂物一般强度很低。

零件中存在的夹杂物割裂基体,当对零件进行机械加工而使零件受载,或对零件进行热处理而使零件承受热应力和组织应力时,在夹杂物处会形成应力集中,当该处应力为拉应力且大于材料断裂强度时即会开裂,严重时零件会断裂。

钢中夹杂物越多、越粗大,这种危害越大。

例如,在一段时期,某厂生产的45钢制拖拉机轴类零件在精车、精磨时发生多起断裂现象,对断裂件的金相组织分析发现,在正常的回火索氏体组织上分布着大量粗大的长条状硫化物夹杂物,并且有的夹杂物上已有裂纹存在(图1);夹杂物级别在4级以上。

为避免由夹杂物引发的开裂、断裂,应加强原材料的检验,严格控制45钢中夹杂物含量与形态,夹杂物级别一般宜控制在2级以下[1]。

Ф5.5mm 45钢盘条拉拔断裂原因分析

( ) 次事故 中钢 丝绳 断裂 属 于疲劳 断裂 。 由 1本 于最初钢丝绳 直径选 择不 当, 不利 位 置安 全 系数 最 偏小 , 给突断事故埋下 了隐患 , 而严酷 的受力状 态大 大缩短 了钢丝绳 的使用寿命 。 () 2 人工 日常检查 维护 钢丝绳 对 预防 突断事 故

C1, D2 D1 5 .

伤 0 0 m, 裂 0 0 n, .1 m 横 .4m q麻面 0 0 m; 口处划 ,1 m 断 伤 0 0 m, .1 m 横裂 0 0 m, 面 0 0 m。V形 断 . 8m 麻 .1 m 口表面缺 陷 清 晰 , 断 口处 横 裂深 0 0 m, 面 非 . 3m 麻

机械损 伤和划 伤 。从 现场 的拉 拔 过 程观察 , 盘条 拉

拔 中的表面氧 化铁 皮剥落不 干净 , 丝挂粉效果差 , 钢

拉 拔模 具安装 不当 , 表层金属发热 , 使 表层 的面缩 增

加, 心部 塑性下降 , 在拉拔 中表 面形成裂纹 。

3 措 施 与 效 果 对于钢 的内在质量 , 要通过加 强冶炼来控制 。 主

表 2 盘 条的 力学 性 能

13 断裂 试 样 的 检 测 .

拉 拔 过 程 中 出 现 的 比 较 典 型 的 断 裂 有 两 种 情 形 , 种 是 斜 断 口 , 一 种 是 V 形 断 口。 宏 观 表 面 一 另

检验 时 , 口处表 面有机械损伤 和划伤 ; 断 V形 断 口处

8 1 - 19 9 8 9 6规定 的 、 最低 级 的机 构工 作 级 别 级 安全 系数 3 5还小 , . 而该斜 井 钢丝 绳机 械 驱动 属重

45钢金相分析

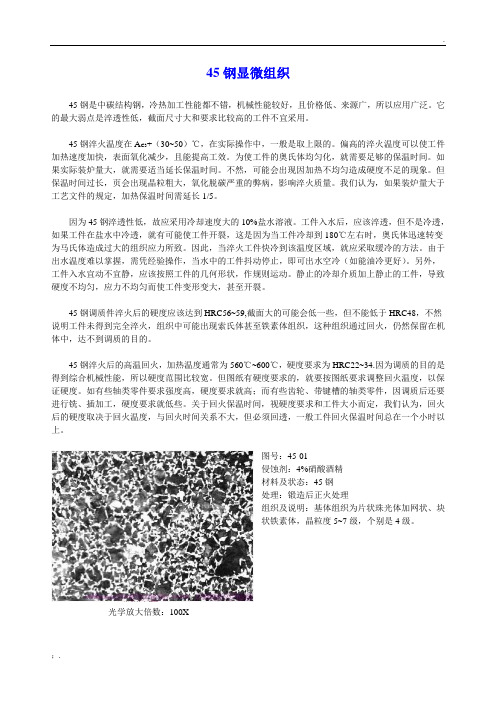

45钢显微组织45钢是中碳结构钢,冷热加工性能都不错,机械性能较好,且价格低、来源广,所以应用广泛。

它的最大弱点是淬透性低,截面尺寸大和要求比较高的工件不宜采用。

45钢淬火温度在A C3+(30~50)℃,在实际操作中,一般是取上限的。

偏高的淬火温度可以使工件加热速度加快,表面氧化减少,且能提高工效。

为使工件的奥氏体均匀化,就需要足够的保温时间。

如果实际装炉量大,就需要适当延长保温时间。

不然,可能会出现因加热不均匀造成硬度不足的现象。

但保温时间过长,页会出现晶粒粗大,氧化脱碳严重的弊病,影响淬火质量。

我们认为,如果装炉量大于工艺文件的规定,加热保温时间需延长1/5。

因为45钢淬透性低,故应采用冷却速度大的10%盐水溶液。

工件入水后,应该淬透,但不是冷透,如果工件在盐水中冷透,就有可能使工件开裂,这是因为当工件冷却到180℃左右时,奥氏体迅速转变为马氏体造成过大的组织应力所致。

因此,当淬火工件快冷到该温度区域,就应采取缓冷的方法。

由于出水温度难以掌握,需凭经验操作,当水中的工件抖动停止,即可出水空冷(如能油冷更好)。

另外,工件入水宜动不宜静,应该按照工件的几何形状,作规则运动。

静止的冷却介质加上静止的工件,导致硬度不均匀,应力不均匀而使工件变形变大,甚至开裂。

45钢调质件淬火后的硬度应该达到HRC56~59,截面大的可能会低一些,但不能低于HRC48,不然说明工件未得到完全淬火,组织中可能出现索氏体甚至铁素体组织,这种组织通过回火,仍然保留在机体中,达不到调质的目的。

45钢淬火后的高温回火,加热温度通常为560℃~600℃,硬度要求为HRC22~34.因为调质的目的是得到综合机械性能,所以硬度范围比较宽。

但图纸有硬度要求的,就要按图纸要求调整回火温度,以保证硬度。

如有些轴类零件要求强度高,硬度要求就高;而有些齿轮、带键槽的轴类零件,因调质后还要进行铣、插加工,硬度要求就低些。

关于回火保温时间,视硬度要求和工件大小而定,我们认为,回火后的硬度取决于回火温度,与回火时间关系不大,但必须回透,一般工件回火保温时间总在一个小时以上。