基于plc的压力过程控制系统设计论文

基于PLC的压力过程控制系统

轻工科技

LIGH INDUSTRY SCIENCE AND TECHNOLOGY

计算机与信息技术

基于 P L C 的压力过程控制系统研究

韦抒

(广西电力职业技术学院, 广西 南宁 530007 ) 【摘

然后用 PLC 进行智能控制设计 。在众多生产领 要】 基于 PLC 的压力过程控制系统要求首先辨识压力的数学模型, 域中, 经常需要对压力罐等容器中的液位进行监控, 以往常采用传统的继电器接触控制, 使用硬连接电器多, 可靠性差, 自动化程度 不高。本文采用可编程控制器 (PLC ) 对压力进行监控, 其电路结构简单, 投资少, 监控系统不仅自动化程度高, 还具有在线修改功 能, 灵活性强, 可直接运用于锅炉压力控制中, 也可用于恒压供水系统中, 具有一定的理论意义和现实意义。 PLC; MCGS; PID 【关键词】 压力过程控制; 【中图分类号】TP391 【文献标识码】 A (2012) 05 - 72 - 02 【文章编号】 2095- 3518

1 基于 P L C 的压力过程控制系统方案

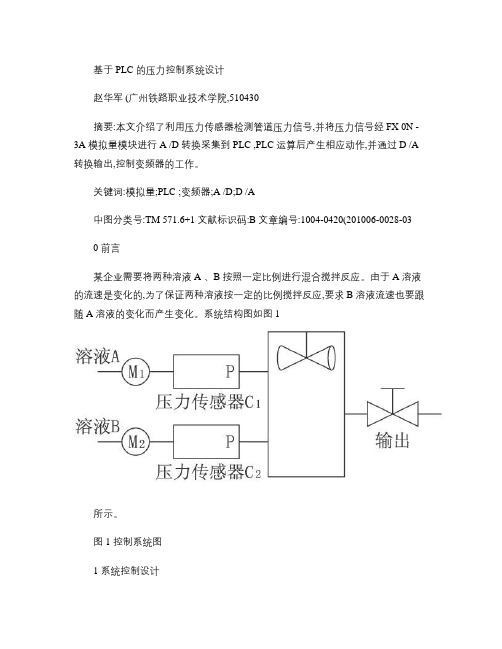

基于 PLC 的压力过程控制系统的被控对象是由两个压力 容器对象组成, 可以根据需要构成不同阶 (1 或 2 阶) 的被控对 象。 压缩空气经过两路进入压力容器中, 经过两个流量调节阀, 在单回路控制过程中, 可以把一路作为主回路, 另一路作为干 扰回路。被控对象调节采用线性的理想特征, 构成的控制系统 为线性控制系统。 1.1 设计方案 “基于 PLC 的压力过程控制系统”利用工业控制计算机 (IPC ) 作为上位机, 利用 MCGS 软件作为程序开发平台, 下位 机采用可编程序控制器 (三菱 FX2N- 16M PLC ) , 组成一个压 力过程控制监控系统, 如图 1 所示。

基于PLC的流量与压力控制系统的研究运用

基于PLC的流量与压力控制系统的研究运用摘要随着科技的不断发展,PLC控制系统已经成为工业控制领域中最为常见和重要的控制方式之一。

本文主要介绍了基于PLC的流量与压力控制系统的研究运用。

首先对PLC技术进行了简要介绍,随后对流量与压力控制系统的原理与结构进行了详细分析,最后通过实验验证了基于PLC的流量与压力控制系统的可行性和实用性。

关键词:PLC;流量控制;压力控制;控制系统一、引言PLC是可编程逻辑控制器的缩写,它是一种专门用于工业控制领域的电子设备。

在工业生产中,PLC可以完成逻辑控制和运行控制等任务,通过其高度的灵活性和可编程性,能够满足不同工业场景的需求。

流量与压力是工业生产中重要的物理参数,对于保证生产过程的稳定性和质量具有至关重要的作用。

基于PLC的流量与压力控制系统的研究和运用具有很大的现实意义。

二、PLC技术的特点PLC是一种硬件可编程控制器,它的工作原理是通过控制不同的逻辑元件,如继电器、计数器、定时器等,来实现对工业生产过程的控制。

PLC具有以下几个特点:1. 可编程性强:PLC可以通过编程灵活地修改和调整控制逻辑,适应不同的生产需求;2. 稳定可靠:PLC的硬件结构稳定,能够在恶劣的工作环境下正常运行;3. 易于维护:PLC的模块化设计和可编程特性,使得故障检测和维护更加方便。

基于以上特点,PLC在工业控制领域得到了广泛的应用,成为了工业自动化的重要组成部分。

三、流量与压力控制系统的原理与结构流量与压力是工业生产中常见的控制对象,控制系统的主要目标是实现对流体的流量和压力进行精确的控制。

流量与压力控制系统的结构包括传感器、执行元件、控制器和执行装置等组成。

1. 传感器:传感器用于对流体的流量和压力进行检测和监控,将采集到的信息反馈给控制器;2. 控制器:控制器接收传感器反馈的信息,并根据预设的控制逻辑计算出控制命令,向执行装置发出控制信号;3. 执行装置:执行装置根据控制命令对流量阀门和压力阀门进行控制,调整流体的流量和压力。

基于PLC的压入机控制系统设计毕业设计

综合毕业设计标题:基于PLC的压入机控制系统设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:· 1学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日· 2注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

基于PLC的加热炉压力控制系统

基于PLC的加热炉压力控制系统设计摘要加热炉是冶金工业生产中主要的过程设备,其自动控制策略是过程控制领域内的一个重要的研究方向。

为了使自动控制系统能够确保钢坯的加热质量、保证加热炉安全、高效的运行,必须设计一个切实可行的炉膛压力、煤气总管压力以及空气总管压力的控制方案。

本文在查阅相关文献资料的基础上,以冶金企业的加热炉控制系统为研究对象,应用过程控制理论及PLC技术,根据加热炉正常运行的特点,设计了基于PLC的加热炉压力控制系统。

论文首先介绍了加热炉生产工艺及现状、根据工艺要求,着重介绍了加热炉的压力控制系统的设计。

然后,对控制系统中所使用的下位机PLC和编程软件STEP7的功能和特点做了详细描述,并对I/O资源进行了分配,在控制系统软件平台上编制了具体的控制程序。

最后,利用组态软件设计了上位机人机交互界面,对加热炉压力控制系统进行监控。

经过理论分析,本系统采用的控制策略可满足生产要求,并能保证加热炉合理经济燃烧以及安全稳定运行。

关键词:加热炉;PLC;压力控制;组态PLC based furnace pressure control system designAbstractThe furnace is a metallurgical industrial production process equipment, automatic control strategy is an important research direction in the field of process control. To make the automatic control system to ensure that the billet heating quality, to ensure the furnace safe, efficient operation, we must devise a feasible chamber pressure, gas mains pressure and air mains pressure control program.Access to relevant documents on the basis of the metallurgical enterprises of the furnace control system for the study, application of process control theory and PLC technology design characteristics of the normal operation of the furnace, the furnace pressure control system based on PLC. The paper first introduces the furnace production process and the status quo, and focuses on the design of the furnace pressure control system according to process requirements. Then, the control system by the use of lower machine PLC programming software STEP7 function and characteristics described in detail as well as I / O resources, carry out the allocation of the specific design of the control system software platform, which carried out the programming work. Finally, the furnace pressure control on the design of control systems using the PC configuration screen monitor. Through theoretical analysis, this system uses a control strategy to meet production requirements, and to ensure the furnace reasonable economic combustion as well as safe and stable operation.Keywords: furnace; PLC; pressure control; configuration目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 加热炉概述 (1)1.2 加热炉自动控制现状及发展趋势 (1)第二章加热炉控制系统总体方案设计 (4)2.1 加热炉生产工艺流程 (4)2.2 加热炉控制系统总体方案 (4)2.2.1 炉温控制系统 (4)2.2.2 煤气和空气流量控制系统 (5)2.2.3 炉膛压力控制系统 (5)2.2.4 煤气总管、空气总管压力控制系统 (6)第三章加热炉压力控制系统的设计 (7)3.1 加热炉压力对生产的影响 (7)3.2 加热炉控制系统构成 (7)3.3 加热炉压力控制系统设计 (8)3.3.1 助燃空气压力控制系统 (8)3.3.2 煤气压力控制 (8)3.3.3 炉膛压力控制 (8)3.3.4 压力检测元件的选择 (8)3.3.5 执行器的选择 (9)3.3.6 控制器的选择 (11)3.4 PLC选型 (13)3.4.1 S7-200简介 (14)3.4.2 S7-200的模块选择 (14)3.4.3 模拟量扩展模块EM235简介 (14)3.4.4 PLC的I/O口分配 (15)第四章加热炉压力控制系统的软件设计 (16)4.1 软件介绍 (16)4.2 主程序设计 (18)4.3 子程序设计 (19)4.3.1 A/D采样滤波子程序设计 (19)4.3.2 PID算法子程序 (20)4.4 炉膛压力控制系统设计 (21)4.5 煤气压力控制系统设计 (22)4.6 空气压力控制系统设计 (23)4.7 监控画面设计 (24)第五章总结 (28)参考文献 (29)附录A 源程序 (30)附录B 组态图 (41)附录C 加热炉仪表图 (42)致谢 (45)第一章绪论1.1 加热炉概述加热炉是一种加热物料或工件的设备。

基于PLC的流量与压力控制系统的研究运用

基于PLC的流量与压力控制系统的研究运用随着工业技术的不断发展,PLC(可编程逻辑控制器)在自动化控制领域中发挥着越来越重要的作用。

在各种自动化控制系统中,PLC流量与压力控制系统是一种应用广泛、效果显著的智能自动化控制系统。

PLC流量与压力控制系统是一个具有自主控制、数据测量、数字处理、调节控制、信息传输、可编程控制等功能的智能控制系统。

该系统主要应用于工业自动化、生产线控制等领域,不仅提高了生产效率与质量,还降低了生产成本,使企业能够更加高效、精准地运行。

PLC流量与压力控制系统的运用,首先需要进行系统设计。

系统设计需要根据实际控制需要,确定控制对象、流程方式、测量方式、控制算法等方案。

然后依据设计方案进行PLC程序设计,确定输入输出点、程序控制、参数设置等。

程序设计好后,需要进行PLC现场安装,将PLC连接各类传感器、执行器、工业计算机等设备。

最后进行系统调试与检测,确保系统稳定运行。

基于PLC的流量与压力控制系统的应用具有很多优点。

首先,该系统具有较高的控制精度和可靠性,能够实现连续、准确、可控的流量与压力控制。

其次,PLC控制系统采用数字化控制方式,可以实现实时监控、自动控制、自适应控制等功能,大大降低了人工干预和控制误差。

最后,PLC控制系统具有灵活性、可扩展性和可编程性,能够根据实际需求进行灵活调整与扩展,满足不同控制要求。

在PLC流量与压力控制系统的实际应用中,需要注重以下几个方面。

首先,要保证系统运行稳定、可靠,防止系统崩溃或数据丢失等情况的发生。

其次,要注重数据安全保护,采取相应的措施防止数据泄露或被攻击。

最后,需要进行定期维护和更新,保证系统始终处于最佳工作状态。

基于PLC的压力控制系统设计概要

序号参数数值作用

1Pr.180上限频率

2Pr.220下限频率

3Pr.360基准频率

4Pr.730模拟频率输入电压信号

5Pr.792外部运行频率设定方式

6Pr.1844Au信号

2结束语

上述控制在实际使用过程中运行良好,能对两种溶液进行充分融合反应。本控制将PLC易于编程的特点与变频器频率调节灵活的特点很好的结合起来了。当然不同的PLC的编程和硬件配置方法会不同,尽管是相同的变频器配用不同,只要在编程环境下的硬件配置中添加该模块即可,比如选用三菱的其他模拟量转换成数字量的模块,编程就不能使用RD3A和WR3A指令。总之,充分利用PLC模拟量输出功能可以控制变频器从而控制设备的速度,满足生产的需要。

本例接线是接入模拟量输入通道1,当调整通道1的偏移和增益时,另一个通道(通道2的偏移和增益也会自动调整好。

运行并监控模拟量输入输出处理程序如图4

。

图4模拟量输入输出处理程序

1 2 3注意事项

a .电压信号的输入接线,不要将V I N1和I I N1短接;

b .如果存在干扰,可以在V I N 1和C OM 1之间接一个耐压25V,容量0.1 F ~0.47 F的电容器;

1 2 2模拟量模块输入的增益及偏置调节

增益决定了校正线的角度或者斜率,在FX 0N -3A模块中用250来标识,偏移是校正线的位置,由数字值0标识。FX 0N -3A模块在出厂时已经按照0V ~10

!

28!机床电器2010 6

PLC ∀变频器∀计算机!!!基于PLC的压力控制系统设计

V进行了调整。在FX 0N -3A模块的面板上分别有A /D OFFSE T、A /D GAI N、D /A OFFSET、D /A GA I N四个旋钮,用于进行偏移和增益的调整。

基于S7200PLC的厂用气管网压力控制系统设计

基于S7200PLC的厂用气管网压力控制系统设计摘要本设计介绍了以S7-200PLC为核心的管网压力控制系统的组成及工作原理,阐明了变速积分PID控制算法在管网压力控制系统中的应用,并给出了系统的硬件与软件设计的实现方法。

在A/D转换中,使用了模拟量输入模块EM231。

在D/A转换中用了模拟量输出模块EM232,可以实现输出0~5V的输出电压。

硬件设计由主电路和控制电路两部分完成,软件设计中对A/D转换过来的数字信号进行变速积分PID控制。

这种控制方法特点是,当偏差大时积分累积速度慢,积分作用减弱;偏差小时,积分累积速度快,积分作用增强。

这样能满足系统准确性的要求。

关键词:变速积分;压力控制系统;S7-200PLC;PID控制AbstractThe paper introduces the composition and work principles of pipe network control system ,based on S7-200PLC. It illustrates the application of PID with variable integral action in air pipe network pressure control system.The design of hardware and software are introduced too. It uses analog input module EM231 in A/D transition and analog output EM232 in D/A transition. In D/A transition this module can be output 0~5 voltage. Hardware introduces the design of main circuit and control circuit. In design of software, it finishes PID control for digital signals produceing in A/D transition. The characteristic of this control method is, when the warp is big the integral rate will be slow, and the integral effect would be weaken; but when the warp is small the integral rate will fast, and the integral effect would be toned up. In this way it can satisfy the veracity of this system.Key words: Variable Integral action; Pressure control system; S7-200PLC; PID control.目录摘要.......................................................... I Abstract ........................................................ II 第一章绪论. (1)1.1变频器技术的发展 (1)1.2空气压缩机系统控制 (1)1.3供气系统压力控制 (2)1.3.1 加﹑卸载供气控制 (2)1.3.2 转速控制 (2)1.4本设计的目的和意义 (2)第二章设计任务、要求及参数 (4)2.1毕业设计的技术背景和设计依据 (4)2.2毕业设计的任务 (4)2.3毕业设计的主要内容、功能及技术指标 (5)第三章系统方案设计 (6)3.1系统工作原理 (6)3.2方案的比较 (6)3.3方案的确定 (7)3.3.1 设计思想 (7)3.3.2 工作原理 (8)第四章硬件设计 (9)4.1可编程控制器介绍 (9)4.1.1 可编程控制器的工作原理 (9)4.1.2 可编程控制器的主要性能指标 (11)4.1.3 可编程控制器的设计原则 (11)4.1.4 S7-200PLC介绍 (12)4.2主电路设计 (14)4.2.1 变频器部分 (14)4.2.2 软起动部分 (21)4.3控制电路设计 (27)4.3.1 模拟量控制系统设计 (27)4.3.2 PLC控制部分 (28)4.4S7-200PLC与计算机的通信 (31)4.5变频器与PLC的通信 (31)4.6压力传感器的介绍 (32)4.6.1 力/压力敏传感器 (32)4.6.2 CYB—20S普通型压力传感器 (33)4.7压缩机的主要种类 (35)4.7.1 Mattei 滑片机特点 (35)4.7.2 所选压缩机的技术性能指标 (35)4.8元器件选择 (36)4.8.1断路器 (36)4.8.2接触器 (36)4.8.3电磁式继电器 (36)4.8.4 热继电器 (37)4.8.5 熔断器 (38)第五章软件设计 (39)5.1程序设计思想 (39)5.2程序流程图 (40)5.2.1 主程序流程图 (40)5.2.2 变速积分PID程序流程图 (41)5.3地址分配 (42)总结 (43)参考文献 (44)外文原文与译文 (45)致谢 (77)附录一 (78)元器件清单 (78)附录二 (80)程序清单 (80)第一章绪论1.1 变频器技术的发展近20年来,虽然以功率晶体管(GTR)作为逆变器功率器件﹑8位微处理器为控制核心,按压频比(U/F)控制原理实现异步电动机调速的变频器,在性能和品种上出现了巨大的技术进步,但下列技术的进步,使变频调速技术进一步得到提升:其一,所有的电力电子器件GTR已基本上为绝缘栅双极型晶体管(IGBT)所替代,进而广泛采用性能更为完善的智能功率模块(IPM),使得变频器的容量和电压等级不断的扩大和提高;其二,8位处理器基本上为16位微处理器所替代,进而有采用功能更强的32位微处理器或双CPU,使得变频器的功能从单一的变频调速功能发展为含有逻辑和智能控制的综合功能;其三,在改善压频比控制性能的同时,推出能实现矢量控制和转矩直接控制的变频器,使得变频器不仅能实现宽调速,还可实现伺服控制.变频器技术的发展得益于微电子和电力电子技术的发展以及异步电动机控制理论的发展,也来自市场的巨大推动力.一般在占工业用电50%~60%的风机﹑泵和压缩机等通用机械上使用变频调速装置,将可节电30%左右,因此有着巨大的市场潜力.以变频器为核心的工业传动控制装置仍在持续发展.交流变频调速装置取代直流调速装置已成为必然趋势.由于变频器销量不断扩大,形成批量生产,价格下调,相同容量的交流变频器与直流调速装置的价格已经接近,能为拥护所接受.而且在一些生产机械上,使用的变频调速已成为这些机械更新换代的一种标志.1.2 空气压缩机系统控制空气压缩机主电机运行方式为星-角降压起动后全压运行,供气系统具体工作流程为:当按下启动按钮,控制系统接通启动器线圈并打开断油阀,空压机在卸载模式下启动,这时进气阀处于关闭位置,而放气阀打开以排放油气分离器内的压力。

基于PLC的液压控制系统设计与实现

基于PLC的液压控制系统设计与实现摘要:随着现代科技技术的不断进步,促使中国工业领域也逐渐转向自动化控制的方向发展。

PLC作为新兴的工业控制器,其不仅具备较高的可靠性,同时还拥有目前工业领域中较先进的技术,PLC控制系统在工业领域中得到了广泛的推广与应用。

PLC控制系统作为目前较为先进技术,其可以充分取代传统的电力控制系统,以便可以充分确保达到准确度、控制、可靠性较高的标准,同时在确保工业生产效率与自动化生产质量的同时,可以充分增加系统的实用性,从根本上降低系统出现故障的概率。

关键词:PLC;液压系统;PLC控制系统引言液压系统是一个非常典型的非线性系统,且带有惯性过程。

针对传统液压控制系统的不足,为使其拥有更好的性能和人性化操作界面,构建和介绍了基于PLC的液压控制系统,该系统经实践证明具备可使用性。

一、液压系统硬件结构及工作原理常规的液压控制系统只拥有单个液压缸,但因为压力表的里程范围较大,通常情况下单个液压缸的里程范围为0.6~60MPa,促使压力表的回弹性能结构之间的差距也较大。

目前针对压力表的中高里程(20~60MPa)展开检定时,其可以充分满足生产的基本要求。

但对于压力表的而言,例如:20MPa~10MPa以下的量程展开检定的过程中,系统的控制极易出现超调的情况,通过升级软件的方式也无法将这项问题从根本上解决掉,因此在实际研究液压控制系统的硬件时,可选择在原有的液压缸上增加一个小型的压力缸,并将其通过控制压力装置连接至系统中,将其作为具备辅助功能的压力源,当运行液压控制系统的过程中两种液压缸之间可以相互协作,共同完成实际生产控制工作。

在实际试验的过程中,可以将传统液压缸与小型液压缸的截面比例控制在4∶1,同时还需要将其有效里程范围控制在250mm 之内,在运行控制系统的过程中,当小型液压缸的压力值可以达到1~2MPa时,其与实际压力表中里程的范围之间差距较大,不可以满足实际需求。

所以根据实际结果可知,在实际运行控制系统的过程中,需要将大型液压缸作为控制的主要环节,将小型液压缸作为调节压力的环节。

基于PLC的流量与压力控制系统的研究运用

基于PLC的流量与压力控制系统的研究运用随着工业自动化的不断发展,PLC控制系统在各种工业领域得到了广泛的应用,特别是在流量与压力控制方面,PLC技术的应用也越来越普遍。

本文将对基于PLC的流量与压力控制系统的研究与运用进行探讨,并结合实际案例展开详细分析。

PLC(Programmable Logic Controller),即可编程逻辑控制器,是一种专门用于工业控制的数字化操作装置。

它具有可编程、可靠性高、功能强大、结构紧凑等特点,已经成为现代自动化控制系统中不可或缺的一部分。

而流量与压力控制系统是工业生产中的常见需求之一,其准确性和稳定性对工业生产过程至关重要。

基于PLC的流量与压力控制系统在工业自动化中具有重要的地位。

基于PLC的流量与压力控制系统通常由传感器、执行器、控制器和用户界面组成。

传感器用于检测流量与压力值,并将检测到的信号传送给控制器;控制器根据预设的控制算法对信号进行处理,并向执行器发送控制指令;执行器则根据控制指令调节阀门或泵等设备,从而实现对流量与压力的精确控制;用户界面则为操作人员提供设备运行状态以及参数设置等信息。

PLC作为控制器在其中扮演着关键的角色,通过编程实现对整个控制系统的智能化控制。

1. PLC编程技术基于PLC的流量与压力控制系统的核心是PLC的编程技术。

PLC编程通常采用类似于传统的 ladder diagram(梯形图)或者结构化文本语言进行编写。

编程过程要充分考虑流量与压力控制系统的特性和要求,包括控制算法的选择、各个执行器之间的协调等方面。

还需要考虑到系统的安全性和稳定性,以及对异常情况的处理等。

2. 传感器与执行器的选择传感器是流量与压力控制系统中的关键部件,其准确性和可靠性会直接影响到系统的控制效果。

在选择传感器时,需要考虑其量程、精度和适用环境等因素。

同样,执行器的选择也是至关重要的,它需要根据系统的要求和工艺流程来合理配置,以实现对流量与压力的精确控制。

基于PLC的压力过程控制系统设计

基于PLC的压力过程控制系统设计PLC控制技术已经被广泛地应用于现代工业自动化系统中。

基于PLC的压力过程控制系统是一种被广泛应用的控制系统,用于压力控制和监测。

本文将围绕基于PLC的压力过程控制系统的设计进行讨论,阐述其主要特点、优点和应用实例等。

一、基于PLC的压力控制系统的主要特点1.对压力的控制和监测功能基于PLC的压力控制系统具有良好的压力控制和监测功能,能够监测和控制压力变化,保持压力稳定并符合制定的规范要求。

2. PLC控制的全自动化实现基于PLC的压力控制系统是一种全自动化控制系统,能够对压力实现全自动化的监测和控制,可以有效减少人工操作的参与,提高生产效率,降低生产成本。

3. 快速响应能力和极高的准确性基于PLC的压力控制系统的优势在于其响应速度非常快,因此能够保证在最短的时间内响应并调整压力,并与其他设备、生产和控制系统高度协同工作,精确控制压力范围,避免设备损坏或生产过程中出现的其他问题。

二、基于PLC的压力控制系统的优点1. 可靠性高基于PLC的压力控制系统是一种高可靠性控制系统,因为其不依赖于有人介入的因素,从而不会受到人为因素影响;而且其响应速度非常快,能够即时调整压力控制参数。

2. 操作维护简单基于PLC的压力控制系统操作维护非常简单,因为其可以使用人机界面进行操作,员工学习和启用轻松,且有能完全自障,避免了维护操作人员和整个系统不必要的操作失误,增加了控制压力的可靠性。

3. 制造成本低基于PLC的压力控制系统制造成本非常低,因为其本身以及使用的其他设备和材料都是由传统的电气元件和仪器设备组成的。

4. 兼容性强基于PLC的压力控制系统具有较高兼容性,它可以连接和与其他设备和系统进行互联互通,可以快速地整合合成、控制和管理工业过程,保持生产高效、稳定和安全。

三、基于PLC的压力控制系统的应用实例工业压力控制涉及众多领域和行业,在压缩空气、液体等压力控制的过程中都广泛应用了基于PLC的压力控制系统,具体应用表现出稳定可靠的压力控制效果和极高的操作效率。

基于WinCC和PLC的压力调节系统设计

动调 节 系 统 ,具 有 实 时监 控 ,参数 设 置 ,在 线 趋 势显 示 ,数 据记 录和存 储 、状 态报 警 等 功 能 ,以

实现 浮空 器压 力 自动 调节 。

1 系统 设 计

浮 空 器一 般 包 括 主气 囊 、副气 囊 、尾 翼 和整

Ke y wo r ds :W i n CC;PI C; a e r o s t a t ;p r e s s u r e c o n t r o l

0 引 言

浮空器是一种依靠浮升气体 升空的飞行器 , 可 以搭 载 各 种 通 讯 、干 扰 、侦 察 、探 测 、光 电 、 通信 中继 等 电子 设备 升 空 到几 百 ~ 几万 米 的 高度 , 执 行 不 同 任 务 。 由于 其 滞 空 时 问 长 、探 测 范 围 大 、能耗 低 、费 用少 、操作 维护简单 ,成为世 界各 国重点研 究 的装 备 。图 1 所示 为各 国浮空器 示意 。

f u n c t i o n o f s y s t e m p a r a me t e r s e t u p, t r e n d l i n e d i s p l a y , d a t e r e c o r d a n d me mo r y a r e a c h i e v e d o n W i n CC c l i e n t .At l a s t ,t h e s y s t e m i s

De s i g n o f a Pr e s s u r e Co n t r o l S y s t e m wi t h Wi n CC a n d P LC

利用PLC实现压力调节系统的自动控制概要

利用PLC实现压力调节系统的自动控制概要1. 引言随着工业自动化的发展,自动化控制系统被广泛应用于工业生产中的各个方面。

本文介绍了在压力调节系统中如何利用可编程逻辑控制器(PLC)实现自动控制的设计方案和关键技术。

2. 背景分析压力调节系统常用于工业领域的流体控制中,它通过控制阀门的开关来调节流体的压力。

传统的压力调节系统通常需要人工操作,存在调节不精确、响应慢、工作效率低等问题。

因此,引入PLC来实现压力调节系统的自动控制是提高系统精度和效率的重要途径。

3. PLC控制系统设计3.1 系统结构在压力调节系统中,PLC控制系统主要由传感器、执行器、PLC主控单元和人机界面组成。

传感器用于监测压力信号,将信号传递给PLC主控单元;PLC主控单元根据接收到的信号做出判断,并输出控制信号控制执行器的开闭程度;人机界面可以通过触摸屏等方式对系统进行操作和监视。

3.2 控制逻辑PLC控制系统的控制逻辑是实现自动控制的核心。

通过编写PLC程序,定义压力的设定值、传感器反馈的实际值和控制器输出的控制信号之间的关系,实现对执行器的自动控制。

常见的控制逻辑包括比例控制、积分控制和微分控制等。

3.3 实时监控为了保证系统的稳定运行,PLC控制系统需要实时监控系统的工作状态。

通过对传感器信号的实时采集和数据处理,能够快速发现异常,并及时采取措施进行处理。

同时,实时监控还可以记录系统运行数据,对系统性能进行分析和优化。

4. 技术挑战和解决方案在利用PLC实现压力调节系统的自动控制过程中,面临一些技术挑战。

例如,如何准确判断传感器反馈信号、如何实现稳定的控制等。

为了解决这些问题,可以采用滤波技术对传感器信号进行处理,同时,通过合理的控制策略和参数调整,实现系统的稳定控制。

5. 总结通过利用PLC实现压力调节系统的自动控制,可以提高系统的精度和效率,减轻工作人员的负担。

本文介绍了PLC控制系统设计的基本结构和关键技术,并提出了解决技术挑战的方案。

基于WinCC和PLC的压力调节系统设计

基于WinCC和PLC的压力调节系统设计万鑫森【摘要】A method of pressure auto control is introduced,which uses WinCC configuration software and S7-200 series PLC. The process of parameter collection program with PLC,OPC date link and trendline configuration with WinCC is described in detail,with which the function of system parameter setup, trendline display, date record and memory are achieved on WinCC client. At last, the system is tested in simulated setting and the result shows that the pressure auto control of aerostst operates well.%介绍了一种采用WinCC组态软件和S7-200系列PLC实现压力自动调节的方法。

详细描述了PLC参数采集编程、OPC数据链接、WinCC在线趋势组态的过程,并在WinCC客户端实现系统参数设置、在线趋势显示、数据记录和存储、报警提示等功能。

最后,模拟运行测试的结果表明该系统很好的完成了浮空器的压力自动调节。

【期刊名称】《机电工程技术》【年(卷),期】2013(000)009【总页数】4页(P26-29)【关键词】WinCC;PLC;浮空器;压力调节【作者】万鑫森【作者单位】中国电子科技集团公司第三十八研究所,安徽合肥 230088【正文语种】中文【中图分类】TP2720 引言浮空器是一种依靠浮升气体升空的飞行器,可以搭载各种通讯、干扰、侦察、探测、光电、通信中继等电子设备升空到几百~几万米的高度,执行不同任务。

毕业论文基于PLC变频调速恒压供水控制系统的设计

毕业论文声明本人郑重声明:1.此毕业论文是本人在指导教师指导下独立进行研究取得的成果。

除了特别加以标注地方外,本文不包含他人或其它机构已经发表或撰写过的研究成果。

对本文研究做出重要贡献的个人与集体均已在文中作了明确标明。

本人完全意识到本声明的法律结果由本人承担。

2.本人完全了解学校、学院有关保留、使用学位论文的规定,同意学校与学院保留并向国家有关部门或机构送交此论文的复印件和电子版,允许此文被查阅和借阅。

本人授权大学学院可以将此文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本文。

3.若在大学学院毕业论文审查小组复审中,发现本文有抄袭,一切后果均由本人承担,与毕业论文指导老师无关。

4.本人所呈交的毕业论文,是在指导老师的指导下独立进行研究所取得的成果。

论文中凡引用他人已经发布或未发表的成果、数据、观点等,均已明确注明出处。

论文中已经注明引用的内容外,不包含任何其他个人或集体已经发表或撰写过的研究成果。

对本文的研究成果做出重要贡献的个人和集体,均已在论文中已明确的方式标明。

学位论文作者(签名):年月关于毕业论文使用授权的声明本人在指导老师的指导下所完成的论文及相关的资料(包括图纸、实验记录、原始数据、实物照片、图片、录音带、设计手稿等),知识产权归属华北电力大学。

本人完全了解大学有关保存,使用毕业论文的规定。

同意学校保存或向国家有关部门或机构送交论文的纸质版或电子版,允许论文被查阅或借阅。

本人授权大学可以将本毕业论文的全部或部分内容编入有关数据库进行检索,可以采用任何复制手段保存或编汇本毕业论文。

如果发表相关成果,一定征得指导教师同意,且第一署名单位为大学。

本人毕业后使用毕业论文或与该论文直接相关的学术论文或成果时,第一署名单位仍然为大学。

本人完全了解大学关于收集、保存、使用学位论文的规定,同意如下各项内容:按照学校要求提交学位论文的印刷本和电子版本;学校有权保存学位论文的印刷本和电子版,并采用影印、缩印、扫描、数字化或其它手段保存或汇编本学位论文;学校有权提供目录检索以及提供本学位论文全文或者部分的阅览服务;学校有权按有关规定向国家有关部门或者机构送交论文的复印件和电子版,允许论文被查阅和借阅。

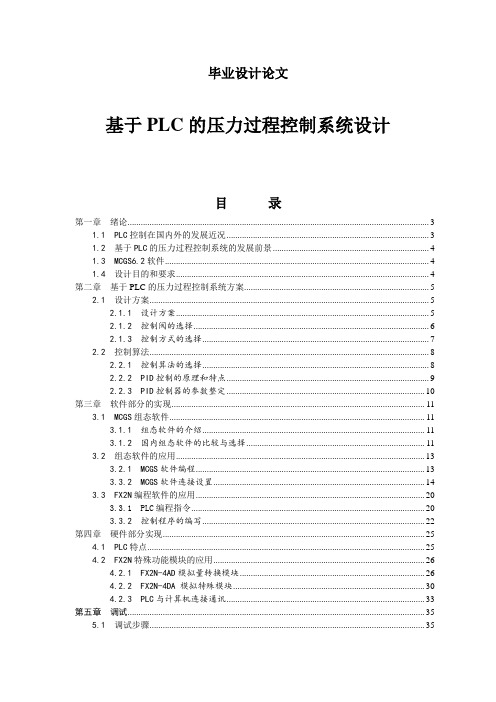

基于PLC的压力过程控制系统设计_毕业设计论文

毕业设计论文基于PLC的压力过程控制系统设计目录第一章绪论 (3)1.1 PLC控制在国内外的发展近况 (3)1.2 基于PLC的压力过程控制系统的发展前景 (4)1.3 MCGS6.2软件 (4)1.4 设计目的和要求 (4)第二章基于PLC的压力过程控制系统方案 (5)2.1 设计方案 (5)2.1.1 设计方案 (5)2.1.2 控制阀的选择 (6)2.1.3 控制方式的选择 (7)2.2 控制算法 (8)2.2.1 控制算法的选择 (8)2.2.2 PID控制的原理和特点 (9)2.2.3 PID控制器的参数整定 (10)第三章软件部分的实现 (11)3.1 MCGS组态软件 (11)3.1.1 组态软件的介绍 (11)3.1.2 国内组态软件的比较与选择 (11)3.2 组态软件的应用 (13)3.2.1 MCGS软件编程 (13)3.3.2 MCGS软件连接设置 (14)3.3 FX2N编程软件的应用 (20)3.3.1 PLC编程指令 (20)3.3.2 控制程序的编写 (22)第四章硬件部分实现 (25)4.1 PLC特点 (25)4.2 FX2N特殊功能模块的应用 (26)4.2.1 FX2N-4AD模拟量转换模块 (26)4.2.2 FX2N-4DA 模拟特殊模块 (30)4.2.3 PLC与计算机连接通讯 (33)第五章调试 (35)5.1 调试步骤 (35)5.2 调试结果与常见故障分析 (35)5.2.1 调试 (35)5.2.2 常见故障分析 (35)第六章结论 (37)参考文献 (38)谢辞 (39)第一章绪论自二十世纪六十年代美国推出可编程逻辑控制器(Programmable Logic Controller,PLC)取代传统继电器控制装置以来,PLC得到了快速发展,在世界各地得到了广泛应用。

同时,PLC的功能也不断完善。

随着计算机技术、信号处理技术、控制技术网络技术的不断发展和用户需求的不断提高,PLC在开关量处理的基础上增加了模拟量处理和运动控制等功能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石家庄科技信息职业学院毕业论文题目:基于plc的压力过程控制系统设计学号:姓名:专业班级:指导教师:完成日期:基于plc的压力过程控制系统设计摘要:自二十世纪六十年代美国推出可编程逻辑控制器(Programmable Logic Controller,PLC)取代传统继电器控制装置以来,PLC得到了快速发展,在世界各地得到了广泛应用。

同时,PLC的功能也不断完善。

随着计算机技术、信号处理技术、控制技术网络技术的不断发展和用户需求的不断提高,PLC在开关量处理的基础上增加了模拟量处理和运动控制等功能。

今天的PLC不再局限于逻辑控制,在运动控制、过程控制等领域也发挥着十分重要的作用。

目前,PLC在国内外已广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺、交通运输、环保及文化娱乐等各个行业。

同时,计算机监控系统是采用集中监测、集中控制、集中显示、集中管理、集中保存的系统,融合了较先进的自动化技术、计算机技术、通讯技术、故障诊断技术和软件技术,广泛应用在化工、供暖、机械、供水、水处理等多个领域,在工业生产中发挥越来越显著的作用。

关键词:MCGS软件编程FX2N-4DA 模拟特殊模块plcABSTRACT :Since the 1960s, was launched in the USAprogrammable logic controller to replace traditional relay control device since, PLC obtained fast development, In the world can be widely used. Meanwhile, PLC function also continuously improved. Along with the computer technology, the signal processing technology, control technology network technology unceasing development and user demand unceasing enhancement, PLC in the switch quantity processing based on increased analogue processing and motion control etc. Function. Meanwhile, PLC function also continuously improved. Today's PLC no longer bureau be confined to logic control, motion control, process control etc also plays a very important role.At present, the PLC at home and abroad have been used widely steel, petroleum, chemical industry, electric power, building materials, machinery manufacturing, automotive, textile, transportation, environmental protection, and cultural entertainment industries.At the same time, computer monitoring system is to adopt the centralized monitoring, centralized control, centralized display, centralized management, the concentrated preservation system, shirt-sleeve relatively advanced automation technology, computer technology, communication technology, fault diagnosis technology and software technology, widely used in chemical industry, heating, machinery, water supply, water treatment etc, in the course of industrial production plays more and more important role.KEY WORDS:The MCGS software programming FX2N - 4DA simulation special modules plc目录一、绪论 (5)(一) PLC控制在国内外的发展近况 (5)(二)基于PLC的压力过程控制系统的发展前景 (5)(三)设计主要内容 (5)二、基于PLC的压力过程控制系统方案 (6)(一) 设计方案 (6)(二)控制算法 (7)三、硬件部分的实现 (15)(一)FX2N特殊功能模块的应用 (16)四、软件部分实现 (9)(一)MCGS组态软件的介绍.......................... 错误!未定义书签。

(二)组态软件的应用 (9)(三) FX2N编程软件的应用 (23)五、调试与应用 (26)(一)调试步骤 (26)(二)调试结果与常见故障分析 (26)(三)应用 (28)六、结论 (28)参考文献 (29)谢辞 (30)一、绪论(一) PLC控制在国内外的发展近况20世纪末期,可编程控制器的发展特点是更加适应于现代工业的需要。

从控制规模上来说,这个时期发展了大型机和超小型机;从控制能力上来说,诞生了各种各样的特殊功能单元,用于压力、温度、转速、位移等各式各样的控制场合;从产品的配套能力来说,生产了各种人机界面单元、通信单元,使应用可编程控制器的工业控制设备的配套更加容易。

目前,可编程控制器在机械制造、石油化工、冶金钢铁、汽车、轻工业等领域的应用都得到了长足的发展。

我国可编程控制器的引进、应用、研制、生产是伴随着改革开放开始的。

最初是在引进设备中大量使用了可编程控制器。

接下来在各种企业的生产设备及产品中不断扩大了PLC的应用。

目前,我国自己已可以生产中小型可编程控制器。

可以预期,随着我国现代化进程的深入,PLC在我国将有更广阔的应用天地。

(二)基于PLC的压力过程控制系统的发展前景近10年来,随着PLC价格的不断降低和用户需求的不断扩大,越来越多的中小设备开始采用PLC进行控制,PLC在我国的应用增长十分迅速。

随着中国经济的高速发展和基础自动化水平的不断提高,今后一段时期内PLC在我国仍将保持高速增长势头。

特别在那些对实时性要求高,对成本敏感,对尺寸敏感的场合,嵌入式PLC大有可为。

(三) 设计主要内容基于PLC的压力过程控制系统要求首先辨识压力的数学模型,然后用PLC进行智能控制设计。

在众多生产领域中,经常需要对压力罐等容器中的液位进行监控,以往常采用传统的继电器接触控制,使用硬连接电器多,可靠性差,自动化程度不高。

而本课题采用可编程控制器(PLC)对压力进行监控,其电路结构简单,投资少,监控系统不仅自动化程度高,还具有在线修改功能,灵活性强,可直接运用于锅炉压力控制中,也可用于恒压供水系统中。

二、基于PLC的压力过程控制系统方案(一)设计方案1 设计方案“基于PLC的压力过程控制系统”利用工业控制计算机 (IPC) 作为上位机,利用MCGS 软件作为程序开发平台,下位机采用可编程序控制器 (三菱FX2N—16M PLC),组成一个压力过程控制监控系统(如图2.1)。

图2.1 压力过程监控系统被控对象由上、下两个压力罐组成,其控制要求为:将压力罐 1 的压力值P1和压力罐 2 的压力值 P2 分别控制在某个范围内。

两个压力罐的压力信号分别由检测装置进行实时检测,然后将被测的标准信号经 A/ D 转换后输入计算机,根据采集到的信号情况,计算机将控制信号经 D/ A 转换后输出给执行机构,对气泵和控制阀进行通断控制,从而形成计算机控制的闭环控制方案。

系统采用气泵恒压供气,通过安装在出压力罐上的压力变送器,把压力信号变成4~20mA的标准信号送入PLC(可编程控制器),PLC通过PID程序运算后,输出转速信号送给电气转换器,由电气转换器控制阀的开度,调节气压,使压力罐内的压力保持在给定的压力值上。

当气压大于或小于压力罐的气压范围时,通过PLC控制阀以达到减压或者加压的目的,实现压力罐内气压保持在恒定范围内。

2 控制阀的选择(1)主、副调节器:三菱FS2N PLC(2)压力变送器:2台DBYG-300A压力变送器(3)调节阀:2台ZMAP-100B小流量调节阀(4)电器转换器:2台QZD-1000电器转换器(5)减压器:3台QFH-221型空气过滤减压器(6)24VDC电源3 控制方式的选择(1)串级系统的组成图2.2 串级过程控制系统 (2)采用串级控制系统串级系统由主、副两个控制回路组成,主、副调节其相串联工作。

以一阶回路为外环,二阶回路为内环设计串级控制系统(3)串级系统的优点①改善被控对象的特性②能及时克服进入副回路的各种二次扰动,提高了系统的抗扰动能力③提高了系统的鲁棒性④具有一定的自适应能力(二)控制算法1 控制算法的选择PID 控制器由比例单元(P )、积分单元(I )和微分单元(D )组成。

其输入e (t)与输出u (t)的关系为)/)(*)(/1)((()(0dt t de T dt t e T t e k t u D tI p ++=⎰因此它的传递函数为:)*)*/(11()(/)()(s T s T k s E s U s G D I p ++==其中,kp 为比例系数; TI 为积分时间常数; TD 为微分时间常数它由于用途广泛、使用灵活,已有系列化产品,使用中只需设定三个参数(Kp , Ki 和Kd)即可。

在很多情况下,并不一定需要全部三个单元,可以取其中的一到两个单元,但比例控制单元是必不可少的。

PID应用范围广。

虽然很多工业过程是非线性或时变的,但通过对其简化可以变成基本线性和动态特性不随时间变化的系统,这样PID就可控制了。

PID参数较易整定。

也就是,PID参数Kp,Ki和Kd可以根据过程的动态特性及时整定。

如果过程的动态特性变化,例如可能由负载的变化引起系统动态特性变化,PID参数就可以重新整定。