50吨多功能设备吊装平衡梁的设计

吊车梁吊装方案范文

吊车梁吊装方案范文1.工程概况本次吊装工程是在一个工地上进行的,需要将一个钢结构梁吊装到指定位置。

梁体重量约为50吨,长度为20米,宽度为1米,高度为2.5米。

工地上有足够的空间,没有障碍物。

2.吊装设备选择根据梁体的重量和尺寸,选择一台具有足够吊装能力的吊车。

吊车梁吊装通常选择履带式起重机或车载式起重机。

本次工程选择使用车载式起重机,因为工地上有固定的场地,方便起重机的搭建和操作。

3.吊装方案设计首先,进行现场勘测,确定梁体吊装的位置和目标位置之间的空间状况。

确保没有电线、管道等障碍物,并清理残留物,保持施工现场整洁和安全。

其次,制定一个吊装计划,确保吊装过程中的安全和顺利。

吊装计划应包括以下几个环节:-吊装预演:在实际吊装前,进行吊装预演。

根据梁体的尺寸和重量,确定起重机的位置和吊装方式。

预演过程中,可以发现并解决潜在问题,提高施工效率和安全性。

-起重机搭建:在吊装现场搭建起重机。

根据吊装计划和现场情况,确定起重机的位置和工作空间,使用支腿固定起重机,确保其稳定性。

同时,检查起重机的机械设备和操作系统,确保工作正常。

-吊装准备:在起重机上安装吊具,包括吊钩和梁体固定装置。

根据梁体的形状和尺寸,选择合适的吊具,并进行固定。

-吊装过程:根据起重机的操作手册和安全规范,进行吊装操作。

在吊装过程中,起重机的司机应密切配合信号员,确保梁体平稳上升,并避免与周围结构发生碰撞。

-吊装完成:当梁体到达目标位置后,进行固定,并确保其稳定性。

同时,撤销起重机,清理现场,并进行安全检查。

4.安全措施吊装过程中,要严格遵守相关的安全规定,并采取必要的措施来保障施工人员的安全。

例如:-在吊装现场设置警示标志和临时隔离措施,防止未经授权的人员接近施工现场。

-使用指定的吊具和固定装置,并按照安全规范、标准操作程序进行操作。

-由专业人员负责现场指挥和信号传输,确保吊车梁吊装的安全和顺利。

-在吊装现场配备灭火器和急救设备,以应对突发事件。

50吨双梁龙门起重机金属结构设计

设计任务书设计题目:50吨双梁龙门起重机金属结构设计设计要求:1.能提升重物并使重物沿水平方向移动,即起重机能够提升重物一道水平面内不同的地点,而不像升降机只是一种提升机械。

门式起重机的承重梁不是支撑在像桥式起重机的高架牵引箱上,而是支撑在能在地面钢轨上行驶的行走箱上。

这样,可以在露天的场地行动自如。

2.双梁龙门起重机适用于工矿企业、车站、港口、露天仓库及物资部门的货场等,在固定跨距间对各种物料进行装卸及起重搬运工作。

3.本起重机由电器设备、小车、大车运行机构、门架四大部分组成。

按工作繁忙程度和载荷状态分为轻级、中级、重级、特种级四种。

标准电源为三相交流、50赫、380伏,电源线为架空滑线、电缆两种。

本论文设计的起重机是一台50T-35m,U型变频,箱形双主梁集装箱龙门起重机总起重量50T,吊具以下起重量为50T,全长59m,跨度35m,有效悬臂9m,工作级别A5。

设计进度要求:第一周:确定题目, 借阅相关的材料第二周:深入现场进行实践,针对门机常有问题请教有关技师,准备编稿第三、四周:编写硬软件手写稿第五、六周:上机编写电子稿第七周:调试程序,找出问题,改进设计第八周:撰写论文,准备答辩指导教师(签名):摘要龙门起重机是提高装卸作业效率、减轻工人劳动强度、用途十分广泛的大型起重设备。

在铁路货场、港口码头装卸集装箱,在水电站起吊大坝闸门,在建筑工地进行施工作业,在贮木场堆积木材等都得到了广泛的应用。

根据要求和用途不同,龙门起重机的参数、规格和结构形式也是各式各样。

由于偏轨箱形龙门起重机具有许多优点,目前,国内外生产的龙门起重机以偏轨箱形龙门起重机居多,本论文主要研究偏轨箱形龙门起重机金属结构的设计计算,按照《起重机设计规范》规定的载荷组合,分析起重机的受力情况,计算起重机承受的自重载荷、起升载荷、水平惯性载荷、起重机运行时的风载荷等,并将上述各种载荷分为垂直载荷和水平载荷计算主梁所受的内力。

根据相应的计算结果校核主梁危险截面(即小车位于跨中时的跨中截面和小车位于有效悬臂端时的支座截面)的强度、刚度及稳定性,从而判断该主梁结构的是否满足设计要求。

斜河桥板梁吊装方案1台50T汽车吊

一、工程概况斜河桥跨玉洲路中心桩号为K0+408.000,桥全长23.05m.桥跨中心线与道路交角62度。

桥梁分上下行双幅桥,单幅宽14m,中设4m中分带,桥宽度32m.桥梁单跨16m预应力混凝土空心板梁,桥跨为简支结构,桥台位置设置GQF—C40伸缩缝。

桥横向半幅由13片板梁通过绞逢连接成整体,中板宽为1m,边板宽1.5m,最大单片板梁重23吨。

二、工程特点板梁均在预制厂预制,用运输车运至吊装区域内,用一台50T的汽车吊吊装。

施工中要精益求精,严格要求,板吊装要按施工规范进行,保证吊装的绝对安全,确保板的质量,为此必须注意以下事项:⑴严格执行国家及交通部颁发的有关施工规范规程认真组织施工。

⑵因为板的悬臂有向右或向左之分,因此边板应根据吊运每根板的路线,架板顺序,确保好板的予制驳运方向,以便架板时由一侧到另一侧顺序安装。

三、吊装施工准备⑴按照设计图纸,以板的中轴线定位,在板墩台盖梁上以弹线确定橡胶支座位置和板控制线,以便在安装作业时进行控制。

⑵对吊板设备运转情况进行检查,禁止一切设备带病工作。

⑶安装橡胶支座。

⑷墩台帽砼强度应符合设计要求,顶面标高准确,表面平整。

⑸安装前,墩台帽清理干净,标高符合要求。

⑹由于板须运到吊装区域内,一台50T的汽车吊车可直接抬吊就位。

吊车在吊板时徊转半径控制在10m内,起重量为35T,臂长为25m,吊车臂的角度为76º。

在此条件下一台50T汽车吊能满足吊装要求。

四、吊装顺序首先把汽车吊停到指定位置,然后根据板的方向把吊车移到吊此板的起重量规定的最佳位置。

起吊钢丝绳根据板的重量及高度计算,选用φ20钢丝绳,其长度为3米,共计4根。

吊车所走的路线全部铺设好路基箱,开始起吊时起重臂控制在60º以上,然后随着起重指挥的哨音和指挥旗同时起吊,起吊高度根据各墩台而定,原则上不宜过高,能满足或超过墩台高度便可。

在吊车吊起旋转时,注意观察吊车的土基稳定情况,如发现异常则马上停止或就近安放在墩台上,待重新加固后方可进行安装,吊装顺序每跨必须由西向东依次吊装,半幅吊完后,吊车再移至另半幅吊装,再由西向东依次吊装,直至该跨吊完为止。

平衡梁的设计

5T 平衡梁计算书 根据现场实际情况,选用槽钢型平衡梁。

该平衡梁可用于吊装直径φ1200mm~1400mm 左右的设备。

如图(一)图(一)材料为Q235-A ,其MPa MPa s 210235~185,取中值=σ(GB700-88),许用一. 槽钢的选择设备重量4.07T ,用双分支吊装,平衡梁受力简图如图(二)。

分支拉力L F 平衡梁的夹角为)60~45(︒︒α,计算取︒55,吊重Q=4.07T 计算吊重动计K Q Q ⋅=44.12.12.121=⨯=⨯=K K K 动其中 1K 为冲击系数,2K 为不均匀系数 故 Q 计=4.07×1.44=5.86TF V =Q/n=5.86/2=2.93TF L = (Q 计/n)×1/sin a=3.57TF h =F V /tan a=2.05T槽钢为只受轴力作用。

根据强度条件确定槽钢的横截面积为A ≥F h /[σ]=(2.05×1000×9.806)/(140×106)m 2=1.44cm 2选用16a 型槽钢,截面积为21.95×2=43.9cm 2,满足要求。

二. 吊耳板的验算 :如图(三):在断面A1B1处,b=20cm ,δ=3cmσ1=(Q 计/2)/b δ=4.79 MPa在断面A2B2处,b=16cm (偏保守),δ=3cm ,d=8cmσ2=(Q 计/2)/(b-d)δ=11.97 MPa在断面A3B3处,D=2R=16cm ,d=8cm ,δ=3cm 按拉漫公式验算: σ=(Q 计/2)/d δ=11.97 MPaσ3=σ(D 2+d 2)/ (D 2-d 2)=19.95 MPa吊索方向最大拉应力:σL =F L /((D-d) δ)=14.59 MPa []σ<,满足要求。

三. 焊缝的验算:对平衡梁受力分析知:焊缝(左侧吊耳)主要承受如图示方向的作用力 其剪切力为=⨯-⨯=3201054251h h F F P 96.63T 32010542511⨯-⨯=h h F F P =-34.87T (即1P 方向应向右) 上边焊缝承受弯距较下边的大,故只校验上边焊缝即可m N F M h •=⨯⨯⨯⨯=⨯=-23.72672105.10806.9100058.705.82m N l h M f f M .872.5910)2255(24.123.7267264.16622=⨯⨯-⨯⨯⨯==-τ m N l h P f .358.66102)2255(27.0806.9100063.967.04=⨯⨯⨯-⨯⨯⨯⨯==-剪τ式中: f h ——焊缝厚度l ——焊缝总计算长度,等于焊缝实际长度减去2f h[]ττττ MPa M 376.89358.66872.592222=+=+=剪,安全。

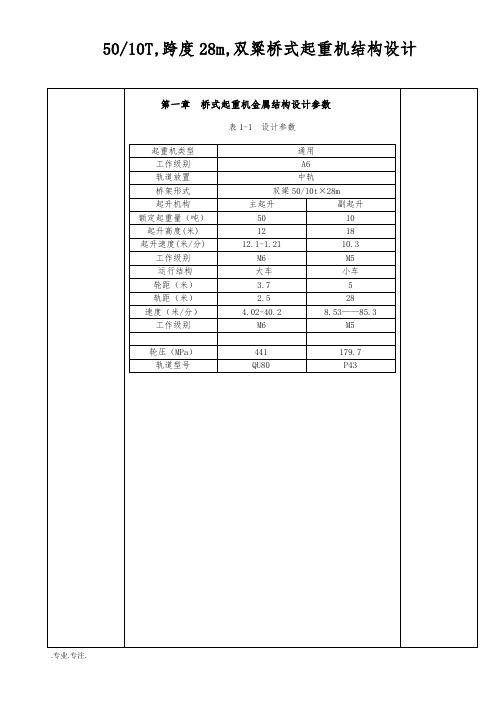

5010T,跨度28m,双粱桥式起重机结构设计

50/10T,跨度28m,双粱桥式起重机结构设计1)大车轴距2)腹板尺寸3)翼缘板尺寸4)主梁尺寸第二章总体设计1.桥架尺寸的确定B=(11~46)L=(11~46)⨯22.5=6.375~4.25 m根据小车轨距和中轨箱型梁宽度以及大车运行机构的设置,取B=5 m端梁全长B=5.916m2.主梁尺寸高度h=(11~1417)L=1821~1500 mm取腹板高度h=1600 mm腹板厚度1δ=6 mm翼缘板厚度δ=24 mm主梁总高度1H=h+2δ=1648 mm主梁宽度 b=(0.4~0.5)1H=648~810 mm字腹板外侧间距 b=760 mm>60L=425 mm 且>13H=540 mm上下翼缘板相同为24 mm⨯600 mm主梁端部变截面长取 d=2350 mm.图2-1 双梁桥架结构第三章主端梁截面积几何性质B=5 mB=5.916mh=1600 mm1δ=6 mmδ=24 mm1H=1648 mmB1=b=552 mm24 mm⨯600 mmd=2350 mm1)截面尺寸1) 固定载荷图3-1 主梁与端梁截面a) 主梁截面A=(600⨯24+1600⨯6)⨯2=0.04512m2惯性矩xI=2.8164160.425436160⨯⨯⨯+⨯)(=2.13053⨯1010 mm4yI=2.250491616033454⨯⨯⨯+⨯)(=1.71202⨯109 mm4b)端梁截面A=2876020600⨯⨯+⨯)(=36160 mm2=0.03616m2xI=762802603.876⨯⨯⨯+⨯)(=4.2641⨯109 mm4yI=60237.6760.83632⨯+⨯⨯⨯()=6.8221⨯108 mm4第四章载荷主梁自重载荷'F =kρAg⨯9.81=1.281.9104512.07850⨯⨯⨯⨯=4165.3 NA=0.04512m2xI=2.130⨯1010 mm4yI=1.712⨯109 mm4A1=0.03616m2xI1=4.264⨯109 mm4yI1=6.822⨯108 mm4'F=4165.3 N5.3.1 验算主腹板受拉翼缘板焊缝④的疲劳强度max σ=20()x xM y I δ-=3103207438.87108002.130510⨯⨯⨯=120.43MPamin σ=min 20()xM y I δ-=31076171.8108002.130510⨯⨯⨯ =28.84MPa图5-5 主梁截面疲劳强度验算点应力循环特性γ=min max σσ=28.84120.43=0.2395〉0 根据工作级别A6,应力集中等级1K 及材料Q235,查得119][1=-σMP ,b σ=370 MPa焊缝拉伸疲劳需用应力为max σ=120.43MPamin σ=28.84MPa012主梁加劲肋设置及稳定性计算.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.=81.40 MPa <[]σ∏=175 MPa翼缘板对中轴的静矩为yS=8⨯600⨯390=1569920 mm3τ= 22v yxF SIδ=8103215.2215699203601299⨯⨯⨯⨯=15.07 MPa折算应力为σ=223στ+=2281.40315.07+⨯=87.8 MPa<[]σ∏=175 MP截面3-3及4-4端梁支承处两个截面很近,只计算受力稍大的4-4端梁支承处为安装大车轮角轴承箱座而切成缺口并焊上两块弯板(20 mm⨯185 mm),端部腹板两边都采用双面贴角焊缝,取fh=8 mm,支承处高度314 mm,弯板两个垂直面上都焊有车轮组定位垫板(16 mm⨯90 mm⨯340 mm),弯板参与端梁承载工作,支承处截面(3-3及4-4)如图所示6-3图6-3 端梁支承处截面形心1y=i iA yA∑=20600428378197214130393860028378214130⨯⨯+⨯⨯⨯+⨯⨯⨯⨯+⨯⨯+⨯⨯=199.6 mm惯性矩为xI=3.4296⨯108 mm4.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.1)桥架的垂直静刚度第七章主梁和端梁的连接主、端梁采用连接板贴角焊缝连接,主梁两侧各用一块连接板与主、端梁的腹板焊接,连接板厚度δ=8 mm,高度1h=0.95dh=0.95⨯800=755 mm,取1h=750 mm,主梁腹板与端梁腹板之间留有20~50的间隙,在组装桥架时用来调整跨度。

工字截面50 t吊梁的设计

工字截面50 t吊梁的设计

刘斌;储伟俊

【期刊名称】《钢结构》

【年(卷),期】2008(023)010

【摘要】吊梁是大型设备吊装的专用吊具,吊索与水平面的夹角越小,吊索受力越大,对吊梁的轴向压力也就越大.吊装水平长度大的构件时,为使构件的轴向压力不致过大,同时吊索不占用较大的空间高度,吊索与水平面的夹角应在60°~75°.吊梁结构形式有多种,采用常见的H型钢制造,并依据<钢结构设计规范>(GB 50017-2003)推导出工字截面尺寸直接算法,初选截面,然后进行结构强度、刚度和结构稳定性验算,确保吊梁的安全使用.

【总页数】4页(P35-37,40)

【作者】刘斌;储伟俊

【作者单位】解放军理工大学工程兵工程学院,南京,210007;解放军理工大学工程兵工程学院,南京,210007

【正文语种】中文

【中图分类】TU3

【相关文献】

1.基于ANSYS技术的双轴对称工字型截面梁优化设计 [J], 邓夕胜;董事尔;何东升

2.工字形截面焊接组合梁腹板考虑屈服强度的设计 [J], 谭业伟;王德云

3.工字形截面组合梁截面改变设计探讨 [J], 韩宾;成喆

4.Q460高强钢焊接工字形截面双跨连续梁整体稳定性能与设计方法研究 [J], 赵金友;杨吉强;魏君明;韦娜

5.单轴对称焊接工字钢简支梁截面的优化设计 [J], 林贤根;盛尔迈

因版权原因,仅展示原文概要,查看原文内容请购买。

大型设备运输与吊装方案

大型设备运输与吊装方案一、工程概况根据“大型设备运输与吊装方案”的要求,本工程为一大型设备安装项目,主要包括设备的运输、吊装就位、调试等工作。

工程地点位于XX市XX工业园区,施工场地条件具备,交通便利。

本次吊装的主要设备为大型精密机械设备,设备重量约为50吨,外形尺寸为长20米、宽3米、高4米。

二、吊装管理(一)、吊装施工组织流程1. 编制吊装施工方案,并提交相关部门审批;2. 召开吊装前技术交底会,明确各岗位职责及施工要求;3. 吊装前对现场进行勘查,确定吊车站位、设备摆放位置及路线;4. 准备吊装所需工器具、设备,并进行检查、试吊;5. 吊装作业;6. 吊装完成后对设备进行检查、调试;7. 完成吊装作业,清理现场。

(二)、现场吊装组织机构1. 项目经理:负责整个吊装项目的组织、协调、管理工作;2. 技术负责人:负责吊装方案编制、技术指导、质量监督等工作;3. 施工队长:负责现场施工组织、人员调度、安全管理等工作;4. 吊车操作手:负责吊车的操作、维护、保养等工作;5. 现场安全员:负责现场安全监督、检查、整改等工作;6. 施工人员:负责现场吊装作业、设备搬运、配合调试等工作。

(三)、管理职责1. 项目经理:负责整个吊装项目的顺利进行,对项目质量、进度、安全负责;2. 技术负责人:负责吊装方案的实施,解决吊装过程中的技术问题,确保吊装质量;3. 施工队长:负责现场施工组织,保证吊装作业的安全、高效进行;4. 吊车操作手:严格按照操作规程进行吊车操作,确保吊装安全;5. 现场安全员:负责现场安全监督,发现安全隐患及时整改;6. 施工人员:服从指挥,严格按照施工方案进行作业,确保吊装顺利进行。

三、工器具的选用1. 吊车:根据设备重量和尺寸,选用具有足够起重能力的汽车吊,确保安全系数在规定范围内。

吊车性能参数需满足以下要求:- 起重量:不小于60吨;- 起升高度:不小于20米;- 臂长:不小于40米;- 工作半径:不小于15米。

50t平衡梁校核

50t平衡梁校核1.平衡梁使用要求:1)支撑式平衡梁。

2)设计安全系数为1.8。

3)最大吊重50t。

4)跨距分别为2m,3m,4m。

5)梁上、梁下各使用一对25t卸扣。

6)梁下索具为垂直承力。

7)梁上索具使用偏角不小于60。

2.平衡梁示意图平衡梁受力分析T——上部索具承力G/2——下部索具承力(G按最大吊重考虑50t)N——平衡梁主体承受的压力对B点进行受力分析,T×sin60°=G/2T×cos60°=N通过计算T=28.9t N=14.45t通过受力分析可知平衡梁本体只承受轴向压力,吊耳板承受纵向拉力。

管梁选用φ273×15,材料为2号钢,[σ]=140 mPa.1)平衡梁稳定校核N—轴向应力N=14.45×104(N)ψ—稳定系数可由λ查表得λ=μ×L/rμ—修正系数查表3-12。

得μ=1。

L—平衡梁长度L=4000mmr—惯性半径r=(I/A)1/2=108.4∴λ=1×4000/108.4=37查表得ψ=0.910M—受压弯距M=N×e=14.45×104×241.5=3.5×107W—截面系数可查表得W=7.432×105σ=N/ψA+M/W=14.45×104/(0.910×12010)+3.5×107/7.432×105=13.2+47.1=60.3mPa< [σ]平衡梁稳定满足。

2)吊耳拉伸计算σ=(G/2)/A=25×104/[30×(200-80)]=69.4mPa吊耳材料为Q235C,σs=225 mPa.σ×n=125mPa.<σs 强度满足。

3)吊耳孔挤压强度计算σ=T/A=28.9×104/[50×60]=96.3mPa吊耳材料为Q235C,σs=225 mPa.σ×n=173.4<σs 强度满足。

某公司50吨带吊车梁的厂房设计

50吨多功能设备吊装平衡梁的设计

=

( Q计 / 2 ) X 1 / ( d×8) =3 6 X 1 0 0 0×9 . 8 / ( 6×5×1 0 — 4)

Pa =l 1 7. 6 M Pa

叮3 = ” ×【 ( 4 R 2+ d 2) / ( 4 R2- d 2) ]: 1 l 7 . 6×[ ( 4×1 O 2+ 6 2) , (

测 方法。

要 :本文选 用 H型钢设计 了一种能够 吊装 多种直径设备 的 5 0吨平衡 粱 ,并且经过 了 T uv公 司检 测。本文详述 了该平衡 梁的设 计方法和检

平衡 粱设计 检测

关键词 : 吊装

Abs t r a c t : I n t he pa pe r , we de s i g ne d a 5 0 t ons mu l t i p l e f un c t i on s pr e a d e r ba r f or l i f t i ng e qu i p me nt . Th e s p r e a de r b a r i ns pe c t e d b y TU V

一

=2 25 M Pa

表 1平衡 梁详细信 息

编 号

l

阜台 爵 \

, ; ・

尺 寸

HW 1 5 0×l 5 0

吊耳 厚 度 补 强 板 厚 度

3 0n n n 1 0m m

长度

2 8 0 0 a m/ r 4 2 0 0 ai r n

数量

l

\ 蛰 /

Ke y wor d: l i f t i ng s pr e a de r ba r de s i g n i n s p e c t .

笔 者于 2 0 1 1 年 9月至 2 0 1 2年 9月 完成 了阿 布扎 比 国家 石油 公 司 博禄 三期 设备 安装 项 目。在 工程 施工 过 程 中根据 现场 实 际需 要 ,选 用 H型钢 设计 了一种 能够 吊装 多种 直径 设备 的平衡 梁 ,并且 经过 了 T U V 公 司检 测 。平 衡梁 详细 信 息如 表 l ,该平 衡 梁可 用 于 吊装 直 径 中8 4 0 中4 2 0 0 am 左 右 的 多 种 设 备 ,材 料 为 Q r 2 3 5 一 B,许 用 应 力 为 [ T I s ]

50m等截面简支T梁架设技术解析

50米等截面简支T梁架设技术中铁十三局集团第四工程有限公司1、工程概况同(江)三(亚)国道主干线哈(尔滨)双(城)高速公路B2合同段黎明火车站公铁分离式立交桥位于哈尔滨市东南郊,大桥全长688.5m,桥面宽28m,桥梁上部结构为上行线:2×40m+2×50m+3×40m+50m+2×40m+5×50m,下行线:2×40m+12×50m 预应力混凝土简支T梁。

桥梁基础为Φ2.5m大直径钻孔灌注桩,下部结构为Φ1.8m圆柱式墩身,肋板式桥台。

50m预应力混凝土T梁梁高2.6m,最大梁重137.48t,全桥共120片50mT梁;40m T梁梁高2.3m,最大梁重95.13t,全桥共54片40mT梁。

该大桥设计在半径5500m的曲线上,墩身高12—23m,第3孔跨越黎明火车站4条站线,第6孔跨越铁路专用线一条,第9孔跨越马家沟河,施工条件十分复杂。

综合该桥情况,我们自行开发研制了穿巷式斜拉塔索全方位架桥机。

本桥在设计与施工上开创了黑龙江省公路桥梁史上五个第一:第一次跨越多条铁路车站站线;第一次采用Φ2.5m大直径钻孔桩;第一次采用50m等截面预应力混凝土简支T梁,目前国内大跨度(>50m)桥梁多为现场浇筑,整孔预制架设50m跨度桥梁在国内为例不多,在我省属首次;50m T梁最大吊重137.48t,吊装架设如此大吨位的梁体在我省首次采用、国内少有;第一次由施工单位自主开发研制出50m T梁全自动架桥机。

为我省建桥技术开辟了更加广阔的前景。

该桥由中铁十三局集团第四工程有限公司承建,于1999年7月26日开工建设,2001年8月20日竣工,总投资4442.547万元。

2、设计开发背景2.1为何选择架桥机架梁黎明站公铁分离式立交桥主跨为50m的大跨度简支梁,该桥第3孔跨越黎明火车站4条站线,第6孔跨越铁路专用线一条,第9孔跨越马家沟河。

50mT形梁预制及安装施工技术

50mT形梁预制及安装施工技术梁是建筑结构中承受荷载的重要构件,而预制梁是通过在工厂进行加工和制造,然后在现场进行安装的方式来实现的。

50mT形梁是一种具有较大承载能力的梁型,其预制及安装施工技术对于工程质量和进度都具有重要影响。

一、50mT形梁的设计与预制1.设计要求50mT形梁的设计需要满足国家现行的相关标准和规范要求,以及结构设计的要求,包括荷载计算、尺寸规格、材料要求等。

还需要考虑到梁的预制和安装的实际情况,设计合理的梁连接方式、吊装点和支撑等细节。

2.预制工艺预制工艺包括模板制作、混凝土浇筑、养护和局部预应力加固等工序。

对于50mT形梁这样的大型构件,预制过程需要更加严格的质量控制和工艺要求。

模板要求精准,混凝土浇筑要求连续,同时还需要注意养护的时间和条件,以及对梁的局部预应力加固,以确保梁的承载能力和安全性。

3.预制质量控制为了保证预制梁的质量,需要建立严格的质量控制体系。

包括从原材料的选择和检验、工艺过程的监控、产品的检测等多个环节,确保梁的预制质量符合设计要求和标准规定。

二、50mT形梁的运输与安装1.运输计划运输大型预制构件需要制定详细的运输计划,包括路线选择、运输工具准备、运输途中的交通管控等方面。

尤其对于50mT形梁这样的大型构件,需要计算运输途中的桥梁、隧道、施工现场道路等狭窄通道的通过能力,制定详细的运输方案。

2.吊装准备50mT形梁的吊装需要严格的吊装方案和吊装工艺,包括吊装设备的准备、吊装点的确定、吊装过程的控制等。

要确保吊装的安全性和顺利进行。

3.安装工艺在梁吊装到位后,需要进行焊接、支撑、调整及连接等工序,确保梁的连接牢固和准确,同时还需要进行验收和记录,保证梁的安装质量。

三、50mT形梁的质量控制1.预制质量检验预制梁在出厂前需要进行质量检验,包括外观质量、尺寸偏差、预应力张拉等工序的检测,以确保预制梁符合设计要求和标准规定。

2.运输过程监控在梁运输过程中,需要随时监控梁的状态和车辆的行驶情况,确保梁不受到损坏或变形。

平衡梁吊具制作方法

平衡梁吊具制作方法

平衡梁吊具是一种常用于起重作业的装置,其构造简单,使用方便。

下面介绍一下平衡梁吊具的制作方法。

1. 准备材料:钢板、角铁、螺栓、螺母、钢丝绳等。

2. 制作吊架:将钢板按照尺寸切割,制作出两个相同的吊架。

吊架的形状应该是一个梯形,其中上面的宽度应该与要吊起的物体的长度相同,下面的宽度应该与要吊起的物体的宽度相同。

吊架的高度应该略大于要吊起的物体的高度。

3. 安装吊架:将制作好的吊架安装在钢丝绳上。

吊架的两个角上应该分别安装一个角铁,用螺栓和螺母固定。

角铁的长度应该与吊架的高度相同。

4. 安装平衡梁:将两个吊架之间安装一个平衡梁。

平衡梁应该与吊架的上面宽度相同,下面宽度略小。

平衡梁的长度应该比要吊起的物体的长度略长。

5. 调整平衡:将要吊起的物体放在平衡梁上,并将平衡梁调整到水平状态。

如果平衡梁不水平,则会使吊起的物体受力不均,可能导致事故。

6. 上吊物体:将吊架上的钢丝绳吊起,直到要吊起的物体离地面适当高度即可。

以上就是平衡梁吊具的制作方法,使用时应注意安全。

- 1 -。

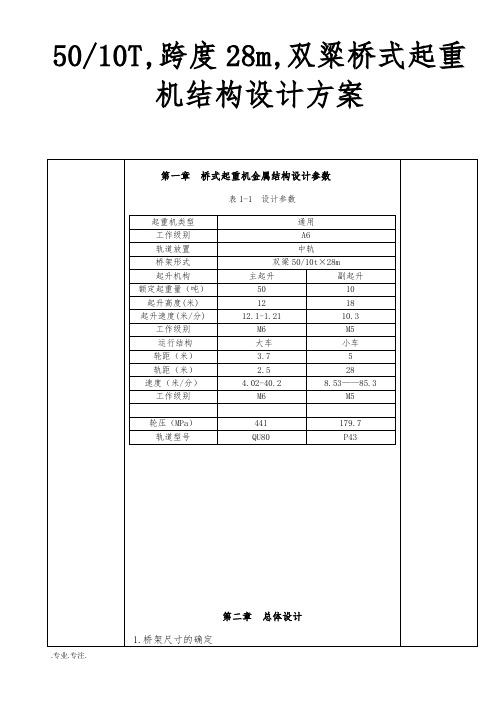

5010T,跨度28m,双粱桥式起重机结构设计方案

50/10T,跨度28m,双粱桥式起重机结构设计方案1)大车轴距2)腹板尺寸3)翼缘板尺寸4)主梁尺寸B=(11~46)L=(11~46)⨯22.5=6.375~4.25 m根据小车轨距和中轨箱型梁宽度以及大车运行机构的设置,取B=5 m端梁全长B=5.916m2.主梁尺寸高度h=(11~1417)L=1821~1500 mm取腹板高度h=1600 mm腹板厚度1δ=6 mm翼缘板厚度δ=24 mm主梁总高度1H=h+2δ=1648 mm主梁宽度 b=(0.4~0.5)1H=648~810 mm字腹板外侧间距 b=760 mm>60L=425 mm 且>13H=540 mm上下翼缘板相同为24 mm⨯600 mm主梁端部变截面长取 d=2350 mm.图2-1 双梁桥架结构第三章主端梁截面积几何性质B=5 mB=5.916mh=1600 mm1δ=6 mmδ=24 mm1H=1648 mmB1=b=552 mm24 mm⨯600 mmd=2350 mm1)截面尺寸图3-1 主梁与端梁截面a) 主梁截面A=(600⨯24+1600⨯6)⨯2=0.04512m2惯性矩xI=2.8164160.425436160⨯⨯⨯+⨯)(=2.13053⨯1010 mm4yI=2.250491616033454⨯⨯⨯+⨯)(=1.71202⨯109 mm4b)端梁截面A=2876020600⨯⨯+⨯)(=36160 mm2=0.03616m2xI=762802603.876⨯⨯⨯+⨯)(=4.2641⨯109 mm4yI=60237.6760.83632⨯+⨯⨯⨯()=6.8221⨯108 mm4第四章载荷主梁自重载荷'F =kρAg⨯9.81=1.281.9104512.07850⨯⨯⨯⨯=4165.3 NA=0.04512m2xI=2.130⨯1010 mm4yI=1.712⨯109 mm4A1=0.03616m2xI1=4.264⨯109 mm4yI1=6.822⨯108 mm4=3103207438.87108002.130510⨯⨯⨯ =120.43MPamin σ=min 20()xM y I δ-=31076171.8108002.130510⨯⨯⨯ =28.84MPa图5-5 主梁截面疲劳强度验算点应力循环特性γ=min max σσ=28.84120.43=0.2395〉0 根据工作级别A6,应力集中等级1K 及材料Q235,查得119][1=-σMP ,b σ=370 MPa焊缝拉伸疲劳需用应力为[]rl σ=111.67[][]1(1)0.45brσσσ----min M =768171.8 Nmmax σ=120.43MPamin σ=28.84MPa012主梁加劲肋设置及稳定性计算.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.=81.40 MPa <[]σ∏=175 MPa翼缘板对中轴的静矩为yS=8⨯600⨯390=1569920 mm3τ= 22v yxF SIδ=8103215.2215699203601299⨯⨯⨯⨯=15.07 MPa折算应力为σ=223στ+=2281.40315.07+⨯=87.8 MPa<[]σ∏=175 MP截面3-3及4-4端梁支承处两个截面很近,只计算受力稍大的4-4端梁支承处为安装大车轮角轴承箱座而切成缺口并焊上两块弯板(20 mm⨯185 mm),端部腹板两边都采用双面贴角焊缝,取fh=8 mm,支承处高度314 mm,弯板两个垂直面上都焊有车轮组定位垫板(16 mm⨯90 mm⨯340 mm),弯板参与端梁承载工作,支承处截面(3-3及4-4)如图所示6-3图6-3 端梁支承处截面形心1y=i iA yA∑=20600428378197214130393860028378214130⨯⨯+⨯⨯⨯+⨯⨯⨯⨯+⨯⨯+⨯⨯=199.6 mm惯性矩为xI=3.4296⨯108 mm4σ<[]σ∏.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.1)桥架的垂直静刚度第七章主梁和端梁的连接主、端梁采用连接板贴角焊缝连接,主梁两侧各用一块连接板与主、端梁的腹板焊接,连接板厚度δ=8 mm,高度1h=0.95dh=0.95⨯800=755 mm,取1h=750 mm,主梁腹板与端梁腹板之间留有20~50的间隙,在组装桥架时用来调整跨度。

板梁吊装方案50T

板梁吊装方案一、编制依据及说明(一)编制依据1、本工程项目施工设计图纸;2、《公路桥涵施工技术规范》(JTJ041-2000);3、《市政桥梁工程质量检验评定标准》(CJJ 2-90);4、《路桥施工计算手册》。

(二)编制说明本方案是根据设计施工图纸及现场实际情况考察而编制,是整个吊装过程中的重要依据,从而确保整个吊装过程中的质量和安全。

二、工程概况xxx新建桥梁桥位与规划河道斜交,右偏10度,桥梁跨规划河道河口宽20m,上部结构采用8+10+8m混凝土板梁。

其中8m板采用普通混凝土实心梁,梁高40cm;10m板采用先张法预应力实心空心板梁,梁高45cm,下部结构为桩柱式墩台,钻孔灌注桩基础。

xxx新建桥梁 8m板梁88片 = 80片中板+8片边板;10m板梁44片 = 40片中板+4片边板;三、安装前准备工作(一)板梁重量计算8m中板计算:G=2.8m3*2.5T/ m3+0.415T(钢材重)=7.415T8m边板计算:G=3.7m3*2.5T/ m3+0.462T(钢材重)=9.712T10m中板计算:G=3.3m3*2.5T/ m3+0.504T(钢材重)=8.754T10m边板计算:G=4.4m3*2.5T/ m3+0.593T(钢材重)=11.593T根据计算结果确定单片板梁最大重量为11.6T。

(二)机械设备根据现场条件及板梁重量来确定运输和安装设备,以保证运输、安装施工顺利进行。

1、机械设备数量(1)1辆50T汽车吊在现场单独负责板梁的安装。

(2)5辆60T拖车、4辆40T拖车负责板梁的运输。

(3) 应及车1辆,处理施工过程中的突发事件。

2、安装设备相关数据计算(1)汽车吊吊装荷载计算:QY50-1汽车式起重机吊装荷载计算:查得QY50-1汽车式起重机,板梁吊装最大回转半径5M,主臂仰角62°的最大吊装荷载为30T,安全系数为:K=30/11.6=2.6>1.5,满足承载要求。

吊装平衡梁的设计

吊装平衡梁的设计吊装平衡梁是一种常用于工程吊装的重要设备,它可以有效地平衡吊装过程中的力量和重量,确保吊装运输的安全和顺利进行。

在设计吊装平衡梁时,需要考虑梁的结构、材料、荷载等多个方面因素。

下面将从这些方面详细介绍吊装平衡梁的设计。

首先,在设计吊装平衡梁时需要考虑的一个重要因素是梁的结构。

平衡梁一般采用悬臂梁结构,即一个端点固定,另一个端点悬空。

这种结构可以有效地将梁的重量分散到支撑点,从而平衡悬空部分的重量。

此外,为了增强平衡梁的刚度和稳定性,可以在梁的底部加装斜撑或支撑杆,以提高整体结构的强度和刚度。

其次,在选择平衡梁的材料时,需要考虑到梁的强度、刚度和耐磨性等方面的要求。

一般来说,平衡梁的材料选用优质的合金钢或特种钢。

这些材料具有较高的强度和刚度,并且具有良好的耐磨性和耐腐蚀性。

此外,设计平衡梁时还需要考虑到梁的荷载。

平衡梁的荷载主要包括静荷载和动荷载两种。

静荷载是指悬臂梁自身的重量和工作时所受到的额外荷载,如被吊物体的重量。

动荷载是指悬臂梁在工作过程中所受到的震动、冲击等荷载。

在设计平衡梁时,需要根据工程实际情况考虑到这两种荷载,并进行合理的计算和分析。

对于静荷载,可以利用静力学的方法进行计算。

首先需要确定平衡梁的自重和被吊物体的重量,然后根据力的平衡原理,计算出吊装平衡梁所需的支撑力和反力。

而对于动荷载,需要考虑悬臂梁自身的振动频率和共振情况,并根据结构动力学的原理进行计算和分析,以确保悬臂梁在工作过程中的稳定性和安全性。

除了上述因素之外,设计吊装平衡梁时还需要考虑到梁的施工和使用方便性。

例如,可以在平衡梁上预留吊环或吊钩,以便于吊装操作。

同时,为了方便施工和维护,平衡梁的结构应合理简洁,并且需要考虑到制造、安装和拆卸等方面的要求。

总之,吊装平衡梁的设计需要考虑到多个方面的因素,包括梁的结构、材料、荷载,以及施工和使用方便性等。

只有综合考虑这些因素,并进行合理的计算和分析,才能设计出安全、稳定、可靠的吊装平衡梁。

50(10)t×225m双梁桥吊设计计算书

50(10)t×225m双梁桥吊设计计算书50/10t某22.5m某40%双梁桥吊设计计算编写审核书一、设计计算的主要依据及参数1.设计依据为:GB3811-83起重机设计规范2.主要参数:起重量Q:主钩50t,副钩10t起升高度H:12m工作级别:A6跨度S:22.5m速度V:主起升5.9m/min,副起升13.2m/min,小车运行39m/min,大车运行56m/min重量分布G:小车自重18.55t,一根主梁自重10.95t(包括小车路轨),整机自重60t,50t吊钩组重1.427t,10t吊钩组重0.202t二、主、端梁截面计算1.梁截面参数计算yy某某某某yyI某某121214503260012253225600737.521.9361010(mm4)I2521450yy1260032126326145027322.19109(mm4)2.平衡梁截面参数计算I某某1612766324601212321246038922.26109(mm4)三、载荷计算主梁上集中载荷计算:P1.05(Q主G小车)18.55)21.05(50236(t)主梁上均布载荷计算:qG主109500S225004.9(N/mm)2动载系数:41.10.058V大h1.15主梁及小车的水平惯性力:q0.35(N/mm)14pPH2.6(t)14FH满载小车位于跨中时,右侧端梁总静轮压:PR1QG总2506055t2满载小车位于右侧极限位置(2m)时,右侧端梁总静轮压:PR2G总G小(G小Q)(S2)6018.555018.5520.583.2t2S222.5S225003B07500查表得:0.148,112211P2P222侧向力:P1P10.148552.035t1410.14883.23.08t4当满载小车位于跨中,大车起制动时,主梁跨中处垂直弯矩:PSqS2M某44836225004.92250021.154892.6910(Nmm)水平载荷计算:水平惯性载荷引起的弯矩按照刚架计算,计算简图如下:a=1250mm,b=2500mm,小车在跨中,刚架的计算系数为:312abI12125025002.19109r13(ab)LI181.12523(12502500)225004.311 0ab02BaL跨中水平弯矩:MPHL4(112r)FHL2(12H)9.03107(N.mm)183r1偏斜侧向力引起的弯矩:刚架系数r2bI1225002.1910913LI11.3823225004.31108小车在跨中,侧向力PS12.035t超前力为Pw1P1B02.035L7500225000.68t端梁中点的轴力为N1d12Pw10.34t端梁中点的水平剪切力为:P1ad1P1(22br)0.65t主梁跨中的水平弯矩为: MP1aPd1bNd1L23.44106(N.mm)主梁跨中总的水平弯矩为:MyMHM9.031070.3441079.374107(N.mm)4小车在右侧极限时,侧向力PS23.08t超前力为Pw2P2B02.03575001.03tL2250012端梁中点的轴力为Nd2Pw20.515t端梁中点的水平剪切力为:Pd2P2(主梁跨端总水平剪切力为FCH12a)0.98t2brPH20.5FH225001PW23.3t22.522四、应力验算主梁跨中截面最大弯曲正应力:M某hyMyh某1.05IIyy某某235176MPa1.332.691097509.3741073001.05123(N/mm2)1092.19101.93610合格。

吊件的平衡及平衡梁设计

吊件的平衡及平衡梁设计1、吊件的平衡方法因安装工艺的需要,在设备吊装中,常须使吊件达到平衡,有时还须将吊件调整至精确的水平状态,如汽轮机转子的吊装,大型分体式电动机转子向定子的穿心吊装,减速器带轴齿轮的装配吊装等。

为使吊件达到基本平衡可用吊索的不同绑结法来达到,如可用3根吊索串联法用装;可用两根等长吊索吊装等。

但要使吊件能达到精确的水平状态,还需借助一些可以进行微调的工机具才可实现。

1.1 利用手拉葫芦为平衡工具的吊装方法用手拉葫芦调节吊件水平度是最常用的方法之一,如下图所示,其中图α为吊装带轴齿轮的方法,一根吊索绑在轴上,另一根吊索通过手拉葫芦绑于联轴器上,此方法的手拉葫芦起受用装力和调整吊件水平两个作用。

而下图b则不同,吊装力基本上由吊索承担,手拉葫芦主要起调整吊件水平度的作用。

下图C为球磨机耳轴端盖的吊装方法,主吊索连接在固定于衬板螺柱孔上的专用吊具上,主要承受吊装力,副吊索间串联手拉葫芦吊挂于端头法兰上,主要起调整吊件水平的作用。

下图d为用手拉葫芦吊装并调整轴、锟类零件水平度的吊装方法。

图e是用索具螺旋扣(花篮螺丝)串联于一根吊索之中,用以调整用件的水平度。

1.2 利用横梁和索具螺旋扣为平衡工具的吊装方法此方法如下图所示,一根吊索中串联有索具螺旋扣,用其调节横梁的水平度,横梁下两根等长的吊索绑挂在吊件两端。

2、平衡梁与抬吊梁在设备吊装中常需用平衡梁方法将吊件调整成水平状态。

也用双机抬吊法完成一些设备的吊装工作,这就需要平衡梁和抬吊梁。

平衡梁用于单机吊装,而抬吊梁则用于双机抬吊,它们虽然用途不同,但梁本身的结构却相似,均可简称吊梁。

吊梁应按吊件的形状特征、尺寸和质量大小、吊装机械的性能以及吊装方法等条件进行设计。

可用无缝钢管、型钢、钢板箱形结构等制作而成,其具体结构可多种多样。

现列举有代表性的结构如下:2.1 用无缝钢管制作的吊梁(图1)如图1所示,无缝钢管两端焊有端板,上下吊耳用一块钢板制成,吊耳圆孔边焊有圆钢圈、既起加强作用、又可保护吊索免受损伤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

50吨多功能设备吊装平衡梁的设计

摘要:本文选用H型钢设计了一种能够吊装多种直径设备的50吨平衡梁,并且经过了TUV公司检测。

本文详述了该平衡梁的设计方法和检测方法。

关键词:吊装平衡梁设计检测

笔者于2011年9月至2012年9月完成了阿布扎比国家石油公司博禄三期设备安装项目。

在工程施工过程中根据现场实际需要,选用H型钢设计了一种能够吊装多种直径设备的平衡梁,并且经过了TUV公司检测。

平衡梁详细信息如表1,该平衡梁可用于吊装直径Φ840 ~Φ4200mm左右的多种设备,材料为Q235-B,许用应力为[σs]=225MPa表1 平衡梁详细信息

形状如图1所示:图1 平衡梁主视图

一、H钢的选择

拟定吊装设备重量最大50吨,用双分支吊装,平衡梁受力如图2所示。

图2 平衡梁所受拉力图

分支拉力FL 和平衡梁的夹角拟定为: α=550

吊重50吨。

计算吊重Q计=Q×K动

K动=K1×K2=1.2×1.2=1.44

其中K1为冲击系数,K2为不均匀系数。

故Q计= 50×1.44=72吨

FV = Q计/2 = 72/2 = 36T

FL =(Q计/2)×(1/Sinα)=36×(1/Sin550)=43.95T

Fh=Fv/ tanα=36/ tan550= 25.21T

σ=[σs]/1.5=225/1.5=150MPa

H钢轴向压应力:

受力如图3所示。

σ1 = Fh/A = 25.21×1000×9.8/(150×106)= 16.48cm2

所以选择HW150×150 H钢截面面积39.65×2= 79.3cm2>16.48cm2。

满足要求。

2.吊耳板验算

在断面A1B1处,b =LA1B1=35cm,δ=3cm,δ-吊耳厚度

σ1=(Q计/2)×(1/bδ)= 36×1000×9.8/(0.35×0.03)Pa=33.6MPa

在断面A2B2处,b =LA2B2=20cm(偏保守),δ=5cm,d=6cm

σ2=(Q计/2)×(1/(b-d)×δ)=36×1000×9.8/[(20-6) ×5×10-4]Pa=50.4MPa

在断面A3B3处,d=6cm,δ=5cm,d-吊耳孔直径; δ-吊耳补强板厚度

拉曼公式σ=(FV×1/(d×δ))×[(4R2 +d2 )/( 4R2 -d2 )]

计算如下:

σ”=(Q计/2)×1/(d×δ)= 36×1000×9.8/(6×5×10-4 ) Pa=117.6MPa

σ3=σ”×[(4R2 +d2 )/( 4R2 -d2 )] = 117.6×[(4×102 +6 2 )/( 4×102 -62 )]= 140.86MPa

σ1<[σ]w

σ2<[σ]w

σ3<[σ]w

满足要求。

二、焊缝校核

P=(Fh×425-Fh1×105)/320=96.63T

P1=(Fh1×425-Fh×105)/320=-34.87T (方向相反)

因为P1<P,所以只计算P侧.

M= Fh×8.5=70.58×1000×9.806×10.5×10-2=72672.23N·m

τM=6M/1.4hfl2=6×72672.23/1.4×2×(55-2×2)2×10-6=59.872 N·m

τcut=P/0.7hfl=96.63×1000×9.806/0.7×2×2×(55-2×2)2×10-4=66.358 N·m

hf-焊缝厚度

l-焊缝长度

满足要求。

三、平衡梁的检测

本平衡梁所使用的现场在阿联酋阿布扎比,必须要有TUV的第三方检测才可以使用,检测方法如下。

1.检测焊缝厚度,通过复核计算结果,得知平衡梁满足现场要求。

2.实际吊装配重测试

测试方法为吊装平衡梁许用重量×1.2的重量,也就是60吨的重量掉10分钟,然后对外观进行检查。

3.对所有焊缝进行磁粉探伤检查。

检测合格后获得TUV检测合格证书,并完成现场70台设备的吊装工作。

参考文献[1] 刘鸿文编,材料力学(第4版)(I、II),高等教育出版社,2004作者简介:顾海锋,1981年12月出生于吉林省乾安县,2008年7月毕业于吉林大学机械专业获工学硕士学位。

目前是克拉玛依职业技术学院机械工程系教师。