雄克旋转气缸

自动化设备常用标准件及品牌

年接近开关(M5带线缆)B ES 516-3005-G-E4-C-S49-00,1(142291)仓库六号料架第一层(BALLUFF存放处)0接近开关(M5带线缆)型号不详待确认仓库六号料架第一层(BALLUFF存放处)1 BALLUF M5传感器(带线)BES M05EG-PSC08B-BP02仓库六号料架第一层(BALLUFF存放处)10接近开关(M8带线缆)B ES 516-324-G-E4-C-S49-00,3(180948)仓库六号料架第一层(BALLUFF存放处)9光电传感器代码:210533仓库六号料架第一层(P+F存放处)10光电传感器ML100-8-1000-RT/95/103代码:210537仓库六号料架第一层(P+F存放处)14光电传感器电缆L型M12 四针仓库六号料架第一层(P+F存放处)27光电传感器电缆直型M12四针仓库六号料架第一层(P+F存放处)2光电传感器电缆L型M8 三针仓库六号料架第一层(P+F存放处)2光电传感器电缆直型M8 三针仓库六号料架第一层(P+F存放处)1光电传感器电缆直型M8 四针仓库六号料架第一层(P+F存放处)4倍加福旋转编码器(117250)RHI58N-0BAK1R66N-03600仓库四号料架第一层(西门子存放处)01-1倍加福旋转编码器RVI58N-011K1R61N-1000仓库四号料架第一层(西门子存放处)1测量轮9108仓库四号料架第一层(西门子存放处)1M8 3针直线型电缆7000-08041-0500300仓库五号料架底(MURR存放处)24M8 3针L型电缆7000-08081-0500300仓库五号料架底(MURR存放处)3M8 4针L型电缆7000-08101-0510300仓库五号料架底(MURR存放处)5M12 3针直线型电缆7000-12181-0530300仓库五号料架底(MURR存放处)18M12 4针L型电缆7000-12341-0540300仓库五号料架底(MURR存放处)4L型有接头电缆(M8,4芯)2米S08-4FVG-020仓库六号料架第一层(P+F存放处)10直型有接头电缆(M8,4芯)2米S08-4FVW-020仓库六号料架第一层(P+F存放处)10铁氟龙网格输送带总长2570mm,宽度360mm 网孔4*4,厚度1mm仓库三号料架第一层(其他品牌存放处)1特氟龙网格输送带总周长3120mm,宽度415mm,网孔4*4,厚度1mm,(采用凯夫拉线缝南面仓库最里1倍加福MURR 瑞士科瑞瑞丰橡胶湖州顶顺大仓库北面。

GOM使用说明书

2

1.2 操作 ( 参见图 4.)

(G-O- 导阀 )

来自控制器的空气压力信号进入最下面的气压室,形成连杆向下的力达到与平衡弹簧平衡。 该运动传输到上挡板来打开和关闭喷嘴孔。经节流装置节流的供气输入背压腔,根据挡板的 运动增加或减小背压腔的压力,进而打开或关闭上导阀 (B)。当下导阀 (A) 打开时,供气将充 满气缸的上腔和主背压腔,使之压力等于供气压力。当阀门 (A) 关闭时,供气通过排气腔从 排气孔排出,压力降为零。进入主背压腔的空气压力与设定弹簧相抗衡,打开或关闭下导阀 (B)。当阀门 (B) 打开时,供气进入气缸的下腔。当关闭时,通过阀帽排到大气中。

“O”形圈 活塞杆

平衡阀

气缸外壳

行程

图 3. 气缸

活塞板 “O”形圈

G-O- 导阀 ( 参见图 4.)

G-O- 导阀由导向部分和反馈机构组成。导向部分由几个铝合金环、插入这些环中的隔膜以 及环和隔膜上的孔 ( 形成空气通道 ) 组成。反馈机构由铸铁腔室 ( 其中包含平衡弹簧、主梁、 辅助梁和装有滚珠组件的移动装置 )、凸轮板和活塞杆组成。气缸与导向部分之间仅通过铜 管相连。空气信号压力和供气口以及向两个气缸腔室的出气口安装在中心环上。在标准型 中,有两个压力表显示空气信号压力和供气压力。

1.4 规格 .........................................................................................................................................8

2 带弹簧 G-O-Motor

反馈机构

由活塞杆的行程产生的弹簧张力通过主梁、移动装置和辅助梁反馈到导阀。通过改变移动 装置的位置改变传输到导向部分的行程,可控制活塞杆的行程,调零螺丝可改变初始弹簧 张力,决定活塞杆开始移动的空气信号压力。由于空气信号压力的范围为 20 至 100kPa (0.2 至 1.0kgf/cm2),通过调零使活塞杆在空气信号压力为 20 kPa(0.2kgf/cm2) 时开始移动。

朗克公司气缸系列产品指南说明书

The Right Cylinder for the Right DutyContentsIntroduction (2)Hydraulic vs. Pneumatic (2)Design Factors (2)Capacity (3)Stroking Distance (3)Speed (3)Temperature (3)Mounting Styles (4)Cylinder Bore Size (4)Piston Rod Size (4)Cylinder Configurations (5)Rod Ends / Rod Threading (5)Cylinder Body Tube (5)Stop Tubing (5)Seals (5)Additional Considerations (5)Conclusion ..................................................................................................6About the AuthorsJim Hauser is a Senior Engineer who started his career as an Engineer Trainee at Parker Hannifin Cylinder Division 43 years ago. Throughouthis tenure, he has held positions as a Design Engineer, Lab Supervisor and most recently Quote Engineering. He has a BS in Mechanical Engineering from the Illinois Institute of Technology. Rade Knezevic has 24 years with Parker Hannifin and is currently a Global Account Manager. He holds a BSin Industrial Engineering, from the University of Illinois Urbana-Champaign and an MBA from Keller Graduate School of Management. Rade is responsible for the sales growth of Industrial and Mobile cylinders in the Eastern Region of the US, which includes management of six field-based Cylinder Application Engineers (CAEs). Rade started his career in Manufactur-ing Engineering as a Trainee and has held positions as a CAE, Product Manager and Division Business Development Manager.Jim Hauser Rade Knezevic Senior Engineer, Division Sales Manager, Parker Cylinder Division Parker Cylinder DivisionIntroductionThe first hydraulic press may have been invented in the 3rd Century BC, but the fluid power universe has become a little more compli-cated since then. Today’s hydraulic cylinders, which essentially convert fluid pressure and flow into force and linear movement, are complex devices incorporating a wide range of individual components available in a multitude of dimensions, configurations and materials. For many OEM design engineers, playing it safe by over-engineering cylinder specifications has become a precautionary habit in the presence of ever-improving cylinder technologies. This article will help clarify why less is sometimes more when it comes to complex hydraulic systems, while identifying some of the many factors to be considered when specifying hydraulic cylinders.Design Factors in Hydraulic Cylinder SpecificationSpecifying hydraulic cylindersis essentially a balancing act as each design factor influences one or more of the many other design considerations. For example, the urethane seals ideal for applications as cold as -65°F (-54°C) will tolerate 200°F (129°C) of heat, while other materials capable of tolerating temperatures as high as 500°F (260°C), will do so at the sacri-fice of some cold-temperature performance.Although NFPA standards and ISO-compliant guidelines are a great starting point for hydraulic system design, many industries have guidelines of their own. Working with an engineering manufacturer experienced with all these standards can expedite the design process.Cylinder manufacturers can offera range of options capable ofachieving the widest scope ofperformance requirements thatincrease the likelihood thatstandard components will meetthe design criteria of a application.For example, most cylinder man-ufacturers offer 19 mount options,which cover the standard NFPAmount offerings. Standard compo-nents have the additionaladvantage of being readilyavailable worldwide, expeditingjust-in-time warehousing anddelivery of replacement parts ascomponents reach the end oftheir service life cycle.A review of the major factors is tobe considered when specifyinghydraulic cylinders follows.Hydraulic vs. PneumaticAlthough pneumatic systems are in some respects simpler, they are generally incapable of achieving the transfer of higher loads and forces. Hydraulic cylin-ders also have the advantage of smoother, more controllable movement as they are devoid of the spring-like action associated with the release of gaseous fluid media. As an added benefit, hydraulic systems can perform ancillary functions such as lubricating and cooling.However, since the availability ofpower and media is a non-nego-tiable factor in fluid powersystem design, it should benoted that a properly designedand sized pneumatic system canachieve higher performancewhere a compact footprint is notrequired. Further considerationsof pneumatic cylinder design areoutside the scope of this article.Although NFPA standards and ISO-compliant guidelines are a great starting point for hydraulic system design,many industries have guidelines of their own. “”CapacityMedium-duty systems account for most of industrial applications and are typically at 1000 PSI. Heavy-duty systems are com-mon to applications such as hydraulic presses, automotive applications, and other related industrial applications. Standard heavy-duty hydraulic cylindersare capable of handling pres-sures as high as 3000 PSI, withload capabilities relative to thefull piston area (in square inches)when exposed to fluid pressuremultiplied by the gauge pressurein PSI. Excessive load require-ments may be achieved withoutsacrificing other areas of perfor-mance through the use oftandem cylinder constructionsrather than larger bore or customhigh-pressure cylinder designs.Stroking Distance RequirementsAlthough custom stroke distanc-es above 10 feet (3.05m) are possible. Pressure rating can be a concern. Rod diameter needs to be determined to handle the load. If necessary, a pressurerating on load in thrust (pushmode) will need to be specified.Rod sag from horizontal applica-tions may result in premature rodbearing wear. Weighing eachpositive effect against potentialnegatives is essential to optimiz-ing hydraulic systemperformance.SpeedEvery application engineer has his or her own definition of “excessive speed.” As a good rule of thumb, standard hydraulic cylinder seals can easily handle speeds up to 3.28 feet (1 meter) per second. The tolerance threshold for standard cushions is roughly two thirds (2/3) of that speed. Frequently, a standard low-fric-tion seal is the better choice forhigher speed applications. Buthere too, what you gain in oneaspect of performance you losein another. The greater the fluidvelocity, the higher the fluidtemperature, so when opting forspeed-increasing customizationsit is essential to consider theimpact of higher temperatures onthe entire hydraulic system. Insome hydraulic systems, over-sized the ports may eliminateescalated temperature concerns.TemperatureAs previously noted, hydraulic cylinder systems using standard components can be designed to meet application temperatures as hot as 500°F (260°C) and as cold as -65°F (-54°C). But tempera-tures affect both the “hard” and “soft” design components of cylinders. Applications requiringtemperature extremes at eitheror both ends of the temperaturespectrum require extensiveknowledge of the interdependen-cy of individual components toachieve the best balance ofshort- and long-termperformance expectations. Forexample, applications near thenorth or south poles, will seecontraction of the seals andmetal parts due to the extremetemperatures.Mounting StylesThere are fundamentally three categories of mounting styles. Both Fixed and Pivot styles can absorb forces on the cylinder’s centerline and typically include medium- and heavy-duty mounts for accommodating thrust or tension. A third category of Fixed styles allows the entire cylinder to be supported by the mounting surface below cylinder centerline, rather than absorbing forces only along the centerline.There are several available standardized mounts within these categories. Engineers can use these variety of mount offerings for an ever-widening number of application require-ments. NFPA Tie rod cylinders, which are used in the majority of industrial systems, typically can be mounted using a variety of standard mating configurations from trunnion-style heads and caps to extended tie rod cap and/ or head end styles, flange-style heads, side-lug and side-tapped styles, a range of spherical bearing configurations, and cap fixed clevis designs. Most of these mounting options are available for both single acting and double rod cylinders.The goal of every mounting design is to allow the mount to absorb force, stabilizing the system and optimizing perfor-mance. For rods loaded primarilyin compression (push), cap endmounts are recommended; forthose in tension (pull), a headend mount is preferred.It is the amount of tension orcompression that determinespiston rod diameter; it is theamount of pull or push thatdetermines the bore diameter.Other relevant factors to considerwhen selecting a mounting styleinclude:• Load• Speed• Cylinder motion (straight/fixed or pivot)Every mounting type comes withits own benefits and limitations.For example, trunnions forpivot-mounted cylinders areincompatible with self-aligningbearings where the small bearingarea is positioned at a distancefrom the trunnions and cylinderheads. Improper use of such aconfiguration introduces bendingforces that can overstress thetrunnion pins.Many performance expectationsthat at first appear to requireatypical mounts can be accom-modated by existing styles,sometimes with only slightmodifications, facilitating replace-ment and reducing costs.Cylinder Bore SizeBore size is related to operating pressure; as previously noted, it is the amount of push or pull force required that determines the bore size needed. Earlier generations of steel and alumi-num mill equipment oftenrequired the use of non-standardbore and rod sizes. Today,virtually every industrial require-ment can be met with NFPAstandard and/or ISO-compliantcomponents.Style J(NFPA MF1)Style JB(NFPA MF5)Style H(NFPA MF2)Piston Rod Size OEM design engineers probablyrequest customization of piston rod sizes more frequently than any other hydraulic cylinder component. What is not always considered is the simple fact that push or pull is never independent of stroke length. Just as a pushed rope holds a straight line only in relation to its length (the longer the rope, the more the rope curls), piston rods under compression or tension tend to diffuse force in non-linear directions.Specifying costly materials such as stainless steel or alloy steels for the rods themselves is another common example of over-engi-neering. In most extreme applications, chrome plating provides a high level of corrosion-resistance required to optimize system longevity.Cylinder ConfigurationsFor applications requiring equal force pressure on both sides of the piston, a standard double-acting cylinder configuration using pressure to extend and retract the cylinder, combined with a four-way directional control valve to direct pressure to either the head or the end cap, is almost always preferable to more customized solutions. An experienced hydraulic solu-tions manufacturer will be familiar with every conceivable cylinder assembly configuration and the unintended consequences of customizing individual components versus combining standard cylinders in creative ways to meet unusual performance requirements.Rod Ends / RodThreadingThis is one area where standardoptions are so vast customizationis rarely needed. Additionally,standard threads can be made ininch or metric format. Typically,each available diameter isavailable in four distinct rod endstyles. Even in those rareinstances where a modificationseems to be called for, it isimportant to considerthe effects of modifications onfunction-enhancing accessories.The relatively small performancecompromise resulting fromstandardizing rod ends is almostalways warranted by the versatil-ity such standardization affords.Even a modest modificationsuch as under-sizing threads willrequire de-rating the cylinder andmay necessitate special toolingfor non-standard pitch, resultingin delays, expense, and theinability to readily mate withaccessory components.CylinderBody TubeStandard cylinder bodies areplain steel or chromed plated andwill be able to handle a majorityof applications. Using alloysteels, stainless steel or brassmaterials are prevalent in specialapplication like a water typeenvironment.Stop TubingStop tubing is generally used tolengthen the distance betweenthe rod bearing and the pistonbearing in order to reducebearing load on push-strokecylinders when the cylinder isfully extended. Stop tubing isespecially critical for horizontallymounted cylinders where it helpsto restrict the extended positionof the rod. In such applications,increased distance helps achievegreater stability and increasebearing life.SealsAlthough it is not common torequire all existing materialcompounds, an experiencedhydraulic system manufacturerwill offer seals to meet a com-plete range of temperatures andfluid types, and can help guidean engineer’s specification tomeet precise application require-ments.HY08-1731-B1 07/20© 2020 Parker Hannifin Corporation Parker Hannifin CorporationCylinder Division500 South Wolf RoadDes Plaines, IL 60016-3198 USA /cylinder ConclusionThere are certainly applications for which specifying the right cylinder for the right duty require some customization either in component size, material type or configuration. However, far more often than not, partnering with an experienced hydraulic system solution manufacturer early in the design process will save the OEM engineering team time and money while ensuring the system does its assigned duties as efficiently as possible for as long as possible.Additional Considerations Every industrial application is unique, and there are many ancillary components involved in hydraulic cylinder specification. Energy-absorbing cushions, pillow blocks, regenerative circuits, over- or under-sizing ports — all these and more contribute to optimizing the performance of hydraulic sys -tems, depending on each application’s specific perfor -mance requirements. As with the specification of more fundamental components, selecting appropriate ancillary components can present a specification challenge. For example, cushions are intended to retard the force of motion, but OEM engineers sometimes overlook the fact that fluids are typically not moving very fast anyway and may not require such redundancy in certain types of systems. An engineer may be tempted to take a “belt and suspenders” approach to design -ing push/pull systems by using cushions with spring cylinder systems, overlooking the fact that the oil needs to work its way through the cap, hoses, valves and so on. In such cases, specifying standard single action cylinders with cushions may be wiser than attempting to insert cushions into spring cylinders.New Automated Cylinder Quoting ToolNeed help determining the right cylinder for yourneeds? Use Parker’s easy to use cylinder quoting tool.。

LT LG单动旋转缸 说明书

7单动旋转缸LT/LGmodel7MPahttp://www.kosmek.co.j p1断面构造及优点高夹紧力&高旋转速度油缸优异的防冷却液对策便于自制压板长寿命・高耐久性model BZL model JZG 单动旋转缸采用专用的防尘设计,能防止高压冷却液侵入,实现了高密封性。

使用高性能的耐腐蚀防尘材料,即使对氯系冷却液也会有很高密封性能。

锥套是标准附件,用户无需对压板进行锥孔加工。

而且通过使用压板定位槽,使压板装卸更为简单。

最佳的设计实现了高能力通过各零部件的最佳化设计以及最高效的长导向比设计,实现了产品高刚性。

可以直接安装的速度控制阀可以在板式连接型油缸上直接安装带排气功能的速度控制阀。

便于对多台油缸进行同步调整,还配备有排气专用的排气阀。

(配管方式:只对应配管方式为C 型 的油缸)速度控制阀(model BZL)安装图排气图排气阀model BZX (参考第11页)适合高速动作的耐久性通过提高钢球的口径和配置直径,实现高刚性化。

钢球挡环的可旋转结构,将柱塞旋转时阻力降至极限。

通过设置单向阀将弹簧腔体与外部隔离开,有效防止冷却液侵入油缸内部。

进而防止内部腐蚀。

而且免去了繁琐的呼吸处理,KOSMEK LTD.2m odelLT/LG357915INDEX型号表示能力曲线图/容许动作时间图/注意事项LT/LG标准型旋转90 进行夹紧°压板设计尺寸/附件单动旋转缸7MPahttp://www.kosmek.co.j p3配管式C G S2L T 0480 - C R3421531*1表示油缸的外径(φD)。

4Rc 螺纹无板式供油口带有G 螺纹堵头可安装速度控制阀C:板式(带有G 螺纹堵头)G:板式(节省空间)*2S:配管式(Rc 螺纹)T :铝合金 (本体尺寸:036~075)G:合金钢 (本体尺寸:090、105)5R:顺时针方向L:逆时针方向板式No.单动旋转缸夹紧时的旋转方向RLφD备注*1 本体材质:本体为铝合金材质(LT)时,本体尺寸为036~075,本体为合金钢(LG)时,本体尺寸为090,105。

旋转气缸工作原理

旋转气缸工作原理旋转气缸是一种常用的气动执行元件,它通过气压力将气体能转化为机械能,从而实现工件的旋转运动。

它在工业生产中有着广泛的应用,如机床、自动化装配线、输送设备等领域。

本文将详细介绍旋转气缸的工作原理,包括结构组成、工作过程和应用特点。

一、旋转气缸的结构组成旋转气缸主要由气缸本体、活塞、转子、轴承、密封件等部分组成。

气缸本体通常采用铝合金、不锈钢等材料制成,具有一定的强度和耐腐蚀性。

活塞是气缸内部的运动部件,它能够在气压力的作用下实现往复运动。

转子则是实现旋转运动的关键部件,它与活塞相连,并通过轴承支撑在气缸内部。

密封件则起到密封气体的作用,防止气体泄漏。

二、旋转气缸的工作原理旋转气缸的工作原理主要是利用气压力的作用,将气体能转化为机械能。

当气体进入气缸内部时,气缸内部的活塞会受到气压力的作用而向外运动,同时转子也会随之转动。

当气体排出时,活塞则会受到弹簧力或者外部负载的作用而返回原位,转子也会停止转动。

通过不断地循环这一过程,就能实现旋转气缸的连续旋转运动。

三、旋转气缸的工作过程旋转气缸的工作过程主要包括四个阶段:进气、压缩、工作和排气。

首先是进气阶段,当气源通入气缸时,气缸内的活塞受到气压力的作用而向外运动,同时转子也开始转动。

然后是压缩阶段,气缸内的气体会被压缩,从而增加气缸内的压力。

接着是工作阶段,气缸内的气压力将转化为机械能,从而驱动旋转气缸完成工作。

最后是排气阶段,当气源切断时,气缸内的气体会被排出,活塞会受到弹簧力或者外部负载的作用而返回原位,转子也会停止转动。

四、旋转气缸的应用特点旋转气缸具有结构简单、体积小、重量轻、输出功率大、响应速度快、使用寿命长等特点,因此在工业生产中有着广泛的应用。

它能够实现高速、高精度的旋转运动,能够满足不同工艺要求。

同时,旋转气缸还具有较高的可靠性和稳定性,能够适应恶劣的工作环境。

此外,旋转气缸的维护成本低,使用成本也较低,能够为企业节约成本。

德国雄克 精密夹具世界之先锋

夹头可以大大延长刀具寿命 , 购买液压刀具夹头多投资的部分很快能从刀具 节省的费用上赚回来。 现在有些刀具的价格都要几千元, 一个液压刀具夹头 才20  ̄元, 00 所以投资能很快收回。 原因之二, 看重夹持刀具操作上的简便。 所以在金属切削行业, 特别是在模具加工行业、 发动机生产线上这种刀具夹

究其原因我们不难发现 , 克液压 式刀具 夹头具 有独特的结构。如下 图 雄

所示 。

汽车

T IO RB S刀具夹紧装置

以 T IO 命名 的刀具 夹紧装 RB S 置是雄克 公司众多发 明创造 中的一 颗新 星 。T IO R B S刀具 装夹孔具有

经精确计算而设计的轴对称特殊几

维普资讯

专题

■ MC 记 者 :大 羽 田 伟

M 谤 C谈

德国 雄克

德国雄克公司中国区总经理袁华博士

精密夹具世界之先锋

自14年雄克公司在德国诞生 95 以来, 经过6 多年的发展, 0 如今, 雄 克公司已经成为德国乃至世界最著 名的精密夹具和机械手制造公司。 雄克公司是全球最大的静压膨胀式 夹具系统生产厂 ;是全球最大的卡

雄克液压式刀具夹头

雄克液压式刀具夹头具有多点优越性。 第一, 雄克液压式刀具夹头具有

了极其重要的贡献。如今,雄克产

26 D 年第6 o 期

M C 珥代零部件

维普资讯

M 坊 C谈

极高的夹持 回转精度,最大径向圆跳动不超过 0 0 mm,一般在00 1 .3 0 . ~ 0 0 0m 第二, . 2 m。 0 具有优良的阻尼减振性 , 可以抑制切削加工中产生振动, 从 而明显改善加工工件的表面粗糙度。 第三 , 刀具使用寿命成倍提高。在铣削 加工中可以保证多刃铣刀的复合刃受力均匀和磨损均匀, 改善切削状态; 在 钻孔和铰孔加工中可以大大提高孔的尺寸精度并有效地防止断刀。第四, 操 作方便,只要使用一把六角扳手就可轻松的装卸刀具。

雄克精密机械贸易(上海)有限公司

雄克精密机械贸易(上海)有限公司

佚名

【期刊名称】《现代制造》

【年(卷),期】2016(000)028

【摘要】雄克公司(SCHUNK)是德国乃至世界最著名的精密夹具和机械手夹持

系统制造商,同时亦是全球最大的静压膨胀式夹具系统生产厂。

雄克全系列刀具夹持系统为您提供从高精度刀柄到普通刀柄直至刀具系统的动平衡技术等全方位的刀具夹持解决方案。

作为全球最大的标准及特种卡爪生产厂,其产品包罗1200多种不同的规格。

雄克的机械手及自动化产品的生产与开发始终位于世界同行业之最前列。

【总页数】1页(P48-48)

【正文语种】中文

【中图分类】TG75

【相关文献】

1.雄克精密机械贸易(上海)有限公司紧凑型24V电动永磁机械手 [J],

2.雄克精密机械贸易(上海)有限公司电磁吸盘控制器 [J],

3.雄克精密机械贸易(上海)有限公司使用便捷的雄克协作机械手Co-act EGP-C [J],

4.雄克精密机械贸易(上海)有限公司智能夹持设备与抓取系统提升加工效率 [J],

5.雄克精密机械贸易(上海)有限公司重点关注自动化机床上下料 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

熊克气缸内部构造

熊克气缸内部构造

熊克气缸的内部构造包括气缸、端盖、活塞、活塞杆和密封件等部分。

具体来说,气缸由气缸体、气缸头和气缸盖组成,是气缸的主体部件;端盖固定在气缸体上,用来封闭气缸;活塞杆是连接活塞与外部机构的杆件,起到传递力和运动的作用;密封件用来防止气体泄漏。

熊克气缸的优点包括紧凑、体积小、安装方便、操作可靠、可调整夹紧力度和重复定位精度高等。

它广泛应用于工业机械、自动化设备、汽车装配、食品机械、机床装夹、模具制作、五金冲压、医疗器械、电子电器、模具等行业。

在使用熊克气缸时,需要注意以下几点:

1. 检查各部件是否正常,确保符合要求。

2. 保持机械运动部件的摩擦力适中,有良好的润滑。

3. 注意安全,避免发生操作事故。

4. 定期检查和维护气缸,确保其正常工作。

总之,熊克气缸是一种性能优良的气动产品,能够满足不同行业的需求。

主轴外圆超光滑研磨工艺

主轴外圆超光滑研磨工艺*李 彬1, 宋晓宇1, 吴媛媛2, 张晓朋1, 任东旭1, 赵则祥1(1. 中原工学院 机电学院, 郑州 450007)(2. 郑州经贸学院 智慧制造学院, 郑州 450099)摘要 为改善精密磨削后主轴外圆柱面的表面粗糙度和圆度,提出新型立式精密研磨方法并研制立式研磨装置。

文章选取立式研磨方式下气缸压力、油石粒度、主轴转速3个关键工艺参数对轴类零件加工精度的影响进行分析。

基于 L 9( 34) 正交试验设计,采用S /N 响应法和 ANOVA 方差法对试验数据进行分析,得到优化的工艺参数组合,并用其对5根尺寸为ϕ50 mm × 160 mm 的40Cr 材质主轴外圆柱面进行研磨。

结果表明:使用立式研磨法对工件外圆柱面加工3 h 后,工件的平均材料去除率为7 μm/h ,平均圆度误差由4.12 μm 降为1.47 μm ,表面粗糙度由326 nm 降为41 nm 。

关键词 主轴零件;立式研磨;外圆研磨;表面粗糙度中图分类号 TG58; TH161+.1 文献标志码 A 文章编号 1006-852X(2023)04-0447-08DOI 码 10.13394/ki.jgszz.2022.0224收稿日期 2022-12-19 修回日期 2023-02-05精密主轴制造技术是装备制造业中的关键技术,一直以来被世界各国作为研究及应用的热点[1]。

主轴零件的加工精度提升对提高超精密气体静压轴系回转精度及推动机床行业发展具有重要意义。

精密主轴零件的表面粗糙度和圆度是影响主轴轴系回转精度和性能的重要参数[2-4]。

因此,主轴零件在精密磨削后,需要进一步改善其圆度和表面粗糙度参数,以满足精密机床和超精密气体静压轴系的精度要求[5]。

针对主轴零件在精密磨削后的圆度修正和表面粗糙度改善问题,SUN 等[6]采用砂带研磨方法,根据圆度测量结果进行修形,改善了主轴精磨后的圆度值;LAYAK 等[7]提出了采用弧面油石作为研磨工具,并通过油石往复振动来实现主轴外圆柱面的精密研磨;雷阳等[8]研究了基于金刚石固结磨具的圆柱滚子研磨方法,且实现了圆柱滚子的批量高精度平面研磨。

桁架机械手评分表

机械手Z轴型式

防护装置 气动夹爪 齿轮齿条和拖链 数控系统 带有故障自诊断功能

12

零件品种更换

6

13

去毛刺工序

8

采用机器人去毛刺,人机工程合理的得8分,采用其他方式的得3分 有急停装置(急停按钮的布置位置/数量应便于员工应急处理的使用需 要),并考虑操作中的各种意外情况(如断电断气),当意外情况发生时 能及时停止运行并自锁,防止人身伤害事故的发生。安全性考虑最周到的 得5分,考虑较周到的得3分,一般得1分 设计合理,能在简单改造的基础上利用现有物料小车的得5分,能利用现 有小车,但改动较大的得3分,需要另外增加物料车的得1分 中心孔深度测量仪精度小于0.06mm;外圆测量仪精度小于0.02mm。程序 设计中能对这两种测量仪器的测量数值进行保存并能进行SPC统计分析, 对异常数值报警并停止整个生产线的运行,满足的得6分,部分满足的得3 分 节拍计算合理,人机工程设计周到的得12分,部分满足的得5分,人机工 程设计不理想的得3分 满足设计任务书中要求从签订合同日计算起3个月内交货的得3分,交货期 为4个月的得不满足得2分,超过4个月的得0分 满足设计任务书中要求提供一套手爪和进口旋转气缸作为备件的得1分 承诺提供免费技术支持,电器、机械维修图纸及工装图得的2分 提供一年整机(设备所有部分)保修,终身维修得的1分 设备保质期内,若出现非人为因素造成的设备故障,设备厂家应免费维修 及更换备件,响应时间不超过24小时,服务人员到厂时间不超过48小时, 满足的得2分,部分满足得1分 国家级高新技术企业,通过ISO9001产品质量认证,满足的得3分,不满足 得0分 具有机械加工行业生产线重型桁架机械手(20公斤以上)项目成功设计制 造经验,10个项目及以上得12分,5个项目及以上得5分,3个项目以下得1 分(以订做合同为准) 合计得分

雄克气缸

神威气动 文档标题:雄克气缸一、雄克气缸的介绍:引导活塞在缸内进行直线往复运动的圆筒形金属机件。

空气在发动机气缸中通过膨胀将热能转化为机械能;气体在压缩机气缸中接受活塞压缩而提高压力。

涡轮机、旋转活塞式发动机等的壳体通常也称“气缸”。

气缸的应用领域:印刷(张力控制)、半导体(点焊机、芯片研磨)、自动化控制、机器人等等。

二、气缸种类:①单作用气缸:仅一端有活塞杆,从活塞一侧供气聚能产生气压,气压推动活塞产生推力伸出,靠弹簧或自重返回。

②双作用气缸:从活塞两侧交替供气,在一个或两个方向输出力。

③膜片式气缸:用膜片代替活塞,只在一个方向输出力,用弹簧复位。

它的密封性能好,但行程短。

④冲击气缸:这是一种新型元件。

它把压缩气体的压力能转换为活塞高速(10~20米/秒)运动的动能,借以做功。

⑤无杆气缸:没有活塞杆的气缸的总称。

有磁性气缸,缆索气缸两大类。

做往复摆动的气缸称摆动气缸,由叶片将内腔分隔为二,向两腔交替供气,输出轴做摆动运动,摆动角小于280°。

此外,还有回转气缸、气液阻尼缸和步进气缸等。

三、气缸结构:气缸是由缸筒、端盖、活塞、活塞杆和密封件等组成,其内部结构如图所示:2:端盖端盖上设有进排气通口,有的还在端盖内设有缓冲机构。

杆侧端盖上设有密封圈和防尘圈,以防止从活塞杆处向外漏气和防止外部灰尘混入缸内。

杆侧端盖上设有导向套,以提高气缸的导向精度,承受活塞杆上少量的横向负载,减小活塞杆伸出时的下弯量,延长气缸使用寿命。

导向套通常使用烧结含油合金、前倾铜铸件。

端盖过去常用可锻铸铁,为减轻重量并防锈,常使用铝合金压铸,微型缸有使用黄铜材料的。

3:活塞活塞是气缸中的受压力零件。

为防止活塞左右两腔相互窜气,设有活塞密封圈。

活塞上的耐磨环可提高气缸的导向性,减少活塞密封圈的磨耗,减少摩擦阻力。

耐磨环长使用聚氨酯、聚四氟乙烯、夹布合成树脂等材料。

活塞的宽度由密封圈尺寸和必要的滑动部分长度来决定。

滑动部分太短,易引起早期磨损和卡死。

旋转气缸如何选型-斯麦特告诉您

旋转气缸如何选型-斯麦特告诉您

旋转气缸需要如何选型呢?不了解的朋友们,今天斯麦特带大家一起了解一下。

1、首先旋转气缸选型一般是这样:首先先根据你需要的出力换算出气缸的活塞面积F=n*P*S,公式中F是所需要的输出力,P是系统压力,S就是活塞面积了,n是安全系数,一般气缸水平使用取0.7,垂直使用取0.5,活塞面积出来了再换算成活塞直径,一般气缸使用直径表示。

2、其次是根据运动的距离选择旋转气缸的行程,如果需要压紧,一般会吃进3~5mm。

然后根据安装方式选择你需要的安装,是角座,法兰还是耳环安装。

后选择是否需要行程检测开关等辅件就好了。

气缸主要的数据是缸径和行程。

3、旋转气缸在工作时受力情况受到很多因素的影响,气缸内外气体的压力差影响着它,同时气缸还要承受蒸汽流出静止时对静止部分的反作用力所以在气缸选型时需要特别注意,如果不能选择合适的气缸,不仅可能会损坏设备,同时也可能会耽误工作。

以上就是小编为大家介绍的旋转气缸如何选型,关于气缸的内容还有很多,希望小编的介绍可以为大家带来帮助,想学习更多内容请继续关注我们网站!。

旋转气缸说明书

旋转气缸说明书旋转气缸是一种常用的气动执行器,广泛应用于工业自动化控制系统中。

本文将详细介绍旋转气缸的结构、工作原理、使用注意事项以及维护保养方法。

一、旋转气缸结构1. 气缸体:一般采用铝合金材料制成,具有一定的强度和刚度。

2. 活塞杆:与气缸体连接,并用于传递旋转力矩。

3. 活塞:与气缸体内的工作压力相接触,通过气压的作用产生推力。

4. 前端固定板:将旋转气缸固定在机械设备上。

5. 后端调节阀:用于调节气缸的工作压力和速度。

6. 轴承:支撑活塞杆的旋转运动。

7. 密封件:防止气体泄漏,确保气缸的正常工作。

二、旋转气缸工作原理旋转气缸的工作原理基于气动原理,通过控制进气和排气,使气缸内的活塞杆产生旋转运动。

具体工作过程如下:1. 气源供气:将气源与气缸连接,通过阀门控制气源的进出,使气缸内的气压在一定范围内变化。

2. 气压作用:气源供气后,气缸内的活塞受到气压的作用,产生推力,推动活塞杆产生旋转运动。

3. 旋转方向控制:通过控制气源的进气和排气顺序,可以改变气缸的旋转方向。

三、旋转气缸使用注意事项1. 安装固定牢固:旋转气缸安装时,要确保与机械设备的连接牢固可靠,避免出现松动和脱落的情况。

2. 清洁保养:定期清洁旋转气缸的外表面,防止灰尘和杂质进入气缸内部,影响正常工作。

3. 使用合适气源:根据旋转气缸的工作要求,选择合适的气源供给。

过高或过低的气压都会影响气缸的工作效果。

4. 防止过载:严禁在旋转气缸上施加超过其承载能力的力矩,以免损坏气缸结构。

5. 定期检查:定期检查旋转气缸的各个部件是否正常运转,如有异常情况及时进行修理或更换。

四、旋转气缸维护保养方法1. 定期润滑:根据气缸的使用频率,对轴承和密封件进行定期润滑,保持其灵活运动和密封性能。

2. 检查密封性:定期检查气缸的密封件是否有磨损和老化现象,如发现问题及时更换。

3. 清洁内部杂质:定期清理气缸内部的杂质,保持气缸的正常工作。

4. 检查轴承磨损:定期检查轴承的磨损情况,如有磨损应及时更换。

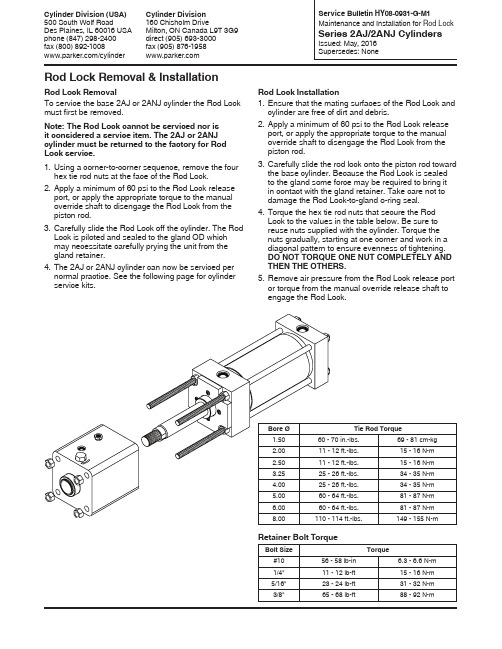

朗克高压气缸系列2AJ 2ANJ电气钳锁维护指南说明书

Cylinder Division 160 Chisholm DriveMilton, ON Canada L9T 3G9 direct (905) 693-3000 fax (905) 876-1958 Cylinder Division (USA) 500 South Wolf RoadDes Plaines, IL 60016 USA phone (847) 298-2400fax (800) 892-1008/cylinder Service Bulletin HY08-0931-G-M1Maintenance and Installation for Rod LockSeries 2AJ/2ANJ CylindersIssued: May, 2016 Supersedes: NoneRod Lock Removal & InstallationRod Lock RemovalTo service the base 2AJ or 2ANJ cylinder the Rod Lock must first be removed.Note: The Rod Lock cannot be serviced nor is it considered a service item. The 2AJ or 2ANJ cylinder must be returned to the factory for Rod Lock service.ing a corner-to-corner sequence, remove the four hex tie rod nuts at the face of the Rod Lock.2.Apply a minimum of 60 psi to the Rod Lock release port, or apply the appropriate torque to the manual override shaft to disengage the Rod Lock from the piston rod.3.Carefully slide the Rod Lock off the cylinder. The Rod Lock is piloted and sealed to the gland OD which may necessitate carefully prying the unit from the gland retainer.4.The 2AJ or 2ANJ cylinder can now be serviced per normal practice. See the following page for cylinder service kits.Rod Lock Installation1.Ensure that the mating surfaces of the Rod Lock and cylinder are free of dirt and debris.2.Apply a minimum of 60 psi to the Rod Lock release port, or apply the appropriate torque to the manual override shaft to disengage the Rod Lock from the piston rod.3.Carefully slide the rod lock onto the piston rod toward the base cylinder. Because the Rod Lock is sealed to the gland some force may be required to bring it in contact with the gland retainer. Take care not to damage the Rod Lock-to-gland o-ring seal.4.Torque the hex tie rod nuts that secure the Rod Lock to the values in the table below. Be sure to reuse nuts supplied with the cylinder. Torque the nuts gradually, starting at one corner and work in a diagonal pattern to ensure evenness of tightening. DO NOT TORQUE ONE NUT COMPLETELY AND THEN THE OTHERS.5.Remove air pressure from the Rod Lock release port or torque from the manual override release shaft to engage the Rod Lock.Bolt Size Torque#1056 - 58 lb-in 6.3 - 6.6 N-m 1/4"11 - 12 lb-ft 15 - 16 N-m 5/16"23 - 24 lb-ft 31 - 32 N-m 3/8"65 - 68 lb-ft88 - 92 N-mRetainer Bolt TorqueBore ØTie Rod Torque1.5060 - 70 in.-lbs.69 - 81 cm-kg2.0011 - 12 ft.-lbs.15 - 16 N-m 2.5011 - 12 ft.-lbs.15 - 16 N-m3.2525 - 26 ft.-lbs.34 - 35 N-m4.0025 - 26 ft.-lbs.34 - 35 N-m5.0060 - 64 ft.-lbs.81 - 87 N-m6.0060 - 64 ft.-lbs.81 - 87 N-m 8.00110 - 114 ft.-lbs.149 - 155 N-mCylinder Division 500 South Wolf Road Des Plaines, IL 60016 (847) 298-2400Cylinder Division 160 Chisholm DriveMilton, Ontario, Canada L9T 3G9 (905) 693-3000Service Bulletin 0931-G-M1 Series 2AJ/2ANJ Cylinders Page 2 of 2Parts Identification / Service KitsLipseal Piston with Wear Ring, 8" BoreRod Gland & Rod Seal KitsPiston Seal KitsNote: Class 5 seals do not increasetemperature resistance of the cylinder and rod lock assemblySpecify Class 5 seals only for chemical compatibility.*Kit also includes one each item #121.Rod ØSeries 2AJSeries 2ANJ Class 1Class 5Class 1Gland Cartridge Kits (Contains: 1 Each Sym. # 14, 40, 41, 43, & 45)Rod Seal Kits (Contains: 1 Each Sym. # 40, 41, 43, & 45)Gland Cartridge Kits (Contains: 1 Each Sym. # 14, 40, 41, 43, & 45)Rod Seal Kits (Contains: 1 Each Sym. # 40, 41, 43, & 45)Gland Cartridge Kits (Contains: 1 Each Sym. # 14, 40, 41, & 45)Rod Seal Kits(Contains: 1 Each Sym. # 40, 41, & 45)0.625RG2AJ00061RK2AJ00061RG2AJ00065RK2AJ00065RG2ANJ0061RK2ANJ00611.000RG2AJ00101RK2AJ00101RG2AJ00105RK2AJ00105RG2ANJ0101RK2ANJ01011.375RG2AJ00131RK2AJ00131 RG2AJ00135RK2AJ00135 RG2ANJ0131RK2ANJ01311.750RG2AJ00171RK2AJ00171 RG2AJ00175RK2AJ00175 RG2ANJ0171RK2AN001712.000RG2AJ00201RK2AJ00201RG2AJ00205RK2AJ00205RG2ANJ0201RK2ANJ02012.500RG2AJ00251RK2AJ00251RG2AJ00255RK2AJ00255RG2ANJ0251RK2ANJ0251Bore ØSeries 2AJSeries 2ANJPiston Seal Kits(Contains: 2 Each Sym. # 42, 44 & 47)Piston Seal Kits(Contains: 2 Each Sym. # 42 & 47)Class 1Class 5Class 11.500PK1502A001PK1502A005 PK1502AN012.000PK2002A001PK2002A005PK2002AN012.500PK2502A001PK2502A005PK2502AN013.250PK3202A001PK3202A005PK3202AN014.000PK4002A001PK4002A005PK4002AN015.000PK5002A001PK5002A005PK5002AN016.000PK6002A001PK6002A005PK6002AN018.000PK8002A001*PK8002A005*PK8002AN01*。

旋转气缸工作原理及工作示意图

旋转气缸是利用压缩空气驱动输出轴在一定角度范围内作往复回转运动的气动执行元件。

用于物体的转拉、夹紧、阀门的开闭以及机器人的手臂动作等,旋转气缸按照内部结构分为齿轮齿条式和叶片式两大类。

从外表动作可以分为无行程中心角度旋转和旋转同时带下压上升行程。

旋转气缸,即进排气导管和导气头都固定而气缸本体则可以相对转动并且作用于机床夹具和线材卷曲装置上的一种气缸,是引导活塞在其中进行直线往复运动的圆筒形金属机件。

旋转气缸主要由导气头、缸体、活塞及活塞杆组成。

旋转气缸工作时,外力带动缸体、缸盖及导气头旋转,而活塞及活塞杆只能作往复的直线运动,并且导气头体外接管路,固定不动。

应用领域:旋转气缸主要用在印刷(张力控制)、半导体(点焊机、芯片研磨其构造是将2个旋转气缸的动作结合为一,叶片型摇动驱动器可做2段式与3段式的转动。

旋转气缸工作原理:

步骤一,复位。

从气口B通人气压(0.1-0.8MPa),同时从气口A

排大气,活塞及活塞杆向后退回,当活塞碰到缸体右端时便停止,活塞杆端处于a点位置,这种状态就是复位状态。

步骤二,工作。

从气口A通人气压(0.1-0.8MPa),同时从气口B 排大气,活塞杆及活塞向前伸出。

当活塞碰到前盖时便停止运动。

此时活塞杆端处于b点位置,ab之间的距离就是活塞的行程S。

这种状态就是旋转气缸的工作状态。

重复步骤如此循环,使缸体旋转,活塞带活塞杆作往复移动。

SCHUNK全系列产品及解决方案—R02

ROTA-NCR

德国雄克 —— 精密夹持的系统解决方案 2014-12-18 - P23

Welche Spannlösungen gibt es für dünnwandige?

用于加工薄壁件的解决方案?

3-Backen-Drehfutter

三爪卡盘

3-Backen-Drehfutter

三爪卡盘

6-Backen-Drehfutter

2014-12-18 - P14

雄克 THW 快换爪液压卡盘

Power chuck ROTA THW

德国雄克 —— 精密夹持的系统解决方案

2014-12-18

- P15

雄克ROTA THW+卡盘

ROTA THW+ power chuck

with modular center sleeve system

德国雄克 —— 精密夹持的系统解决方案

2014-12-18

- P33

加工薄壁件的NCR 六爪浮动卡盘

ROTA NCR 6-Backenfutter für dünnwandige

Gleiches Werkstück wie zuvor – nun aber mit 6-Backenfutter und Pendelbacken 同样类型的工件 – 现在用带浮动爪的六爪卡盘夹持

ROTA-S ROTA系列手动卡盘是 卡盘世界臻善至美的 体现。

ROTA系列卡盘的所有关键零件 均经热处理硬化和磨制,且各运 动件均为面接触,耐磨性能极好 。因此,这种卡盘长年使用仍然 能够保持很高的精度,其使用寿 命比盘丝型卡盘高很多倍。

德国雄克 —— 精密夹持的系统解决方案

ROTA系列手动卡盘中设有多 种保险机构,以防止误操作 产生的危害。此外,这种卡 盘还具有快速换爪的功能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

神威气动 文档标题:sc标准气缸规格

一、sc标准气缸规格的介绍:

引导活塞在缸内进行直线往复运动的圆筒形金属机件。

空气在发动机气缸中通过膨胀将热能转化为机械能;气体在压缩机气缸中接受活塞压缩而提高压力。

涡轮机、旋转活塞式发动机等的壳体通常也称“气缸”。

气缸的应用领域:印刷(张力控制)、半导体(点焊机、芯片研磨)、自动化控制、机器人等等。

二、气缸种类:

①单作用气缸:仅一端有活塞杆,从活塞一侧供气聚能产生气压,气压推动活塞产生推力伸出,靠弹簧或自重返回。

②双作用气缸:从活塞两侧交替供气,在一个或两个方向输出力。

③膜片式气缸:用膜片代替活塞,只在一个方向输出力,用弹簧复位。

它的密封性能好,但行程短。

④冲击气缸:这是一种新型元件。

它把压缩气体的压力能转换为活塞高速(10~20米/秒)

运动的动能,借以做功。

⑤无杆气缸:没有活塞杆的气缸的总称。

有磁性气缸,缆索气缸两大类。

做往复摆动的气缸称摆动气缸,由叶片将内腔分隔为二,向两腔交替供气,输出轴做摆动运动,摆动角小于280°。

此外,还有回转气缸、气液阻尼缸和步进气缸等。

三、气缸结构:

气缸是由缸筒、端盖、活塞、活塞杆和密封件等组成,其内部结构如图所示:

2:端盖

端盖上设有进排气通口,有的还在端盖内设有缓冲机构。

杆侧端盖上设有密封圈和防尘圈,以防止从活塞杆处向外漏气和防止外部灰尘混入缸内。

杆侧端盖上设有导向套,以提高气缸的导向精度,承受活塞杆上少量的横向负载,减小活塞杆伸出时的下弯量,延长气缸使用寿命。

导向套通常使用烧结含油合金、前倾铜铸件。

端盖过去常用可锻铸铁,为减轻重量并防锈,常使用铝合金压铸,微型缸有使用黄铜材料的。

3:活塞

活塞是气缸中的受压力零件。

为防止活塞左右两腔相互窜气,设有活塞密封圈。

活塞上的耐磨环可提高气缸的导向性,减少活塞密封圈的磨耗,减少摩擦阻力。

耐磨环长使用聚氨酯、聚四氟乙烯、夹布合成树脂等材料。

活塞的宽度由密封圈尺寸和必要的滑动部分长度来决定。

滑动部分太短,易引起早期磨损和卡死。

活塞的材质常用铝合金和铸铁,小型缸的活塞有黄

神威气动 铜制成的。

4:活塞杆

活塞杆是气缸中最重要的受力零件。

通常使用高碳钢、表面经镀硬铬处理、或使用不锈钢、以防腐蚀,并提高密封圈的耐磨性。

5:密封圈

回转或往复运动处的部件密封称为动密封,静止件部分的密封称为静密封。

缸筒与端盖的连接方法主要有以下几种:

整体型、铆接型、螺纹联接型、法兰型、拉杆型。

6:气缸工作时要靠压缩空气中的油雾对活塞进行润滑。

也有小部分免润滑气缸。

四、气缸工作原理:

1:根据工作所需力的大小来确定活塞杆上的推力和拉力。

由此来选择气缸时应使气缸的输出力稍有余量。

若缸径选小了,输出力不够,气缸不能正常工作;但缸径过大,不仅使设备笨重、成本高,同时耗气量增大,造成能源浪费。

在夹具设计时,应尽量采用增力机构,以减少气缸的尺寸。

2:下面是气缸理论出力的计算公式:

F:气缸理论输出力(kgf)

F′:效率为85%时的输出力(kgf)--(F′=F×85%)

D:气缸缸径(mm)

P:工作压力(kgf/C㎡)

例:直径340mm的气缸,工作压力为3kgf/cm2时,其理论输出力为多少?芽输出力是多少?

将P、D连接,找出F、F′上的点,得:

F=2800kgf;F′=2300kgf

在工程设计时选择气缸缸径,可根据其使用压力和理论推力或拉力的大小,从经验表1-1

神威气动 中查出。

例:有一气缸其使用压力为5kgf/cm2,在气缸推出时其推力为132kgf,(气缸效率为85%)问:该选择多大的气缸缸径?

由气缸的推力132kgf和气缸的效率85%,可计算出气缸的理论推力为F=F′/85%=155(kgf)

由使用压力5kgf/cm2和气缸的理论推力,查出选择缸径为?63的气缸便可满足使用要求。

五:气缸图片展示:

抱紧气缸如下图:

带阀气缸:

神威气动

带锁气缸

迷你气缸

神威气动 笔型气缸

薄型气缸

手指气缸。