7xxx铝合金的微观组织(金相分析)

7系铝合金的动态力学性能

摘要材料在复杂的服役环境中可能受到各种不同载荷的作用,对材料在不同加载条件下力学行为的研究是完善材料开发、应用以及进行新材料及结构设计的基础。

目前,国内对7005 铝合金的研究尚处于初级阶段,对于这类新型高性能铝合金在动态加载条件下的力学行为研究仍然十分匮乏。

另外,作为目前研究材料动态力学行为最为常用的实验设备——分离式霍普金森压杆(SHPB)和分离式霍普金森拉杆(SHTB)。

本实验研究热处理之后的七系铝合金的动态力学性能。

首先对7005铝合金分别进行固溶,时效,回归,再时效等不同的热处理工艺在动态应变下力学行为和响应,采用分离式Hopkinson 压杆装置对7005 铝合金试件分别进行动态压缩,利用光学显微镜对压缩后试件进行了微观组织观察。

最后结论发现试件在固溶时效。

回归温度180℃升温10min保温30min 时在应变为0.013 时才到达应力123.6MPa。

(应力随应变变化的最快,但是达到的最大应力在所有试验中时最小的)。

关键词动态加载; 分离式霍普金森压杆; 七系铝合金; 微观组织AbstractMaterials will be subjected by various loads in complicated application environment; so,studying the mechanical properties of the materials under different loading conditions is the basis for application and design of the materials. At present, the research on 7005 aluminum alloy is just at the starting stage in China, and the research on the mechanical behaviors of 7005 aluminum alloy under different loading conditions is still very scarce. Meanwhile, the split Hopkinson pressure bar (SHPB) and the split Hopkinson tensile bar (SHTB) are the most commonly used test equipments of dynamic mechanics. The dynamic mechanical properties of the seven-series aluminum alloy after heat treatment were studied. Firstly, 7005 aluminum alloy was subjected to different heat treatment processes, such as solid solution, aging, regression and re-aging, respectively. Under dynamic strain, the 7005 aluminum alloy specimens were dynamically compressed by separate Hopkinson bar, The microstructures were observed after compression. Finally, the specimen in solid solution, and the regression temperature 180 ℃(Warming up for ten minutes Hold for ten minutes)shows that the stress reaches 123.6MPa when the strain is 0.013 . (Stress is the fastest change with strain, but the maximum stress reached is the smallest in all trials).Key words dynamic loading; separate Hopkinson pressure bar; 7××× aluminum alloy; microstructure目录摘要 (I)Abstract (II)1 绪论 (1)1.1 课题研究背景 (1)1.2 铝元素简介 (3)1.2.1 一系到六系铝合金简介 (3)1.2.2 七系铝合金发展概述 (4)1.3 铝合金的热处理工艺 (4)1.3.1 铝合金固溶工艺 (5)1.3.2 铝合金时效工艺 (5)1.3.3 热处理时的沉淀顺序 (7)1.4 铝合金显微组织 (7)1.4.1 7xxx系铝合金显微表征技术 (7)1.4.2 7 xxx系铝合金缺陷及研究方向 (8)1.5 霍普金森杆技术综述 (8)1.5.1 霍普金森杆装置的构造 (8)1.5.2 霍普金森杆装置实验的原理 (9)1.5.3 霍普金森杆实验的要求 (9)1.5.4 霍普金森杆的国内外研究现状 (10)1.6 7xxx系铝合金动态力学性能研究的意义 (11)2 实验部分 (12)2.1实验材料的准备 (12)2.2 7005铝合金的热处理 (12)2.2.1固溶处理 (13)2.2.2回归再时效处理 (13)2.3 试件霍普金森杆实验 (14)2.3.1 实验材料的准备 (14)2.3.2 实验装置的连接 (14)2.3.3 应变片的粘贴与连接 (14)2.3.4 计算机上调试软件 (16)2.3.5 冲击试样和操作时注意事项 (18)2.4 波形分析的计算机操作 (18)2.4.1 波形的预处理 (18)2.4.2 软件分析波形 (19)2.5 切试件磨金相 (20)3 分析与讨论 (21)3.1 流动应力分析 (21)3.1.1 固溶和时效对动态力学性能的影响 (21)3.1.4回归180℃对动态力学性能的影响 (24)3.2 微观组织分析 (25)4 结论 (29)5 致谢 (30)参考文献 (31)附录A (33)附录B (40)1 绪论1.1 课题研究背景材料的力学性能是十分复杂的,它依赖于许多因素。

铝合金金相组织图

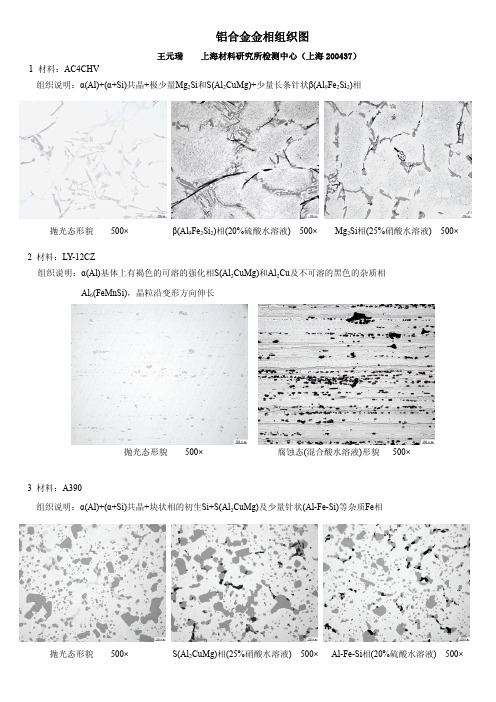

铝合金金相组织图王元瑞 上海材料研究所检测中心(上海200437) 1材料:AC4CHV组织说明:α(Al)+(α+Si)共晶+极少量Mg2Si和S(Al2CuMg)+少量长条针状β(Al9Fe2Si2)相抛光态形貌500× β(Al9Fe2Si2)相(20%硫酸水溶液) 500× Mg2Si相(25%硝酸水溶液) 500×2 材料:LY-12CZ组织说明:α(Al)基体上有褐色的可溶的强化相S(Al2CuMg)和Al2Cu及不可溶的黑色的杂质相Al6(FeMnSi),晶粒沿变形方向伸长抛光态形貌500× 腐蚀态(混合酸水溶液)形貌 500×3 材料:A390组织说明:α(Al)+(α+Si)共晶+块状相的初生Si+S(Al2CuMg)及少量针状(Al-Fe-Si)等杂质Fe相抛光态形貌500× S(Al2CuMg)相(25%硝酸水溶液) 500× Al-Fe-Si相(20%硫酸水溶液) 500×4 材料:T B -2 M组织说明:α(Al)+(α+Si)共晶+块状相的初生Si +鱼骨状 Mg 2Si 和蜂窝状S(Al 2CuMg)+少量细短针状Β(Al 9Fe 2Si 2)相抛光态形貌 500× Mg 2Si 相(25%硝酸水溶液) 500× S(Al 2CuMg)相(20%硫酸水溶液) 500×5 材料:ADC-12 组织说明:α(Al)+(α+Si)共晶+少量Al 2Cu+少量Mg 2Si+杂质AlFeMnSi 和细针状T(Al 2FeSi 2)相抛光态形貌 500× AlFeMnSi 相(混合酸) 500× Mg 2Si 相(20%硫酸水溶液) 500×6 材料:YL102 组织说明:α(Al)+(α+Si)共晶+少量块状初生Si+杂质针状β(Al 9Fe 2Si 2)相和粗针状Al 3Fe 相抛光态形貌 500× Al 3Fe 相(20%硫酸水溶液) 500× β(Al 9Fe 2Si 2)相(0.5%HF 水溶液) 500×。

铝合金显微组织图册

显微组织图册1、4032挤压棒:500X下共晶硅(灰色相)尺寸---正常组织状态:H112 腐蚀时间:15-25S2、4032铸棒:铸态(共晶硅呈灰色条状,成团簇状)均质(共晶硅灰色圆形均匀分散在样品上初晶硅一般>20um2、合金:3003 状态:均质腐蚀时间:20-30S200X 正常组织500X 正常组织正常组织(抛痕严重)3、合金:6005 /6005A 状态:均质腐蚀时间:30-40S200X 正常组织500X正常组织正常组织(抛光效果不好)4、合金:6061 状态:均质腐蚀时间:30-40S200X正常组织500X正常组织200X均质效果不佳500X均质效果不佳腐蚀时间过短,境界不明显5、合金:6063 状态:均质腐蚀时间:30-40S200X正常组织500X正常组织拖尾严重---抛一段时间后旋转180度,可避免此类事件发生磨痕(研磨效果不佳)6、合金:6088B 状态:均质腐蚀时间:30-40S200X正常组织500X正常组织200X均质效果不佳200X均质效果不佳7、合金:6B10 状态:均质腐蚀时间:30-40S200X正常组织200X正常组织500X正常组织腐蚀时间过长腐蚀时间过短,晶界不明显9、合金:YF66C(同时测量晶粒尺寸)状态:均质腐蚀时间2-3minYF66F 200X正常组织YF66F 500X正常组织YF66H 100X 过烧组织YF66H 200X 过烧组织YF66H 200X 过烧组织11、合金:7032 状态:均质腐蚀时间:40-50S200X正常组织(未均质,已腐蚀15S)500X正常组织(未均质,已腐蚀15S)200X正常组织(未均质,未腐蚀)200X正常组织(未均质,未腐蚀)12、锻件合金:4032 腐蚀时间:15-25S模锻件状态:T6 状态:均火态状态:H11213、锻件合金:6B10 腐蚀时间:30-35S(正常组织)模锻件状态:T6 200X 模锻件状态:T6 500X 14、板材合金6XXX 图中黑点:未固溶相(正常组织)15、锻件4032 过烧16、铸锭YF66CM 过烧。

铝及铝合金的金相检验

– 五级针孔

• GB/T3246.2-2000《变形铝及铝合金制品低 倍组织检验方法》

– 缺陷分为22种 – 晶粒度检验 – 断口检验

变形铝合金的缺陷

• 疏松、非金属夹杂、氧化膜、化合物(一 次晶)、羽毛状晶、光亮晶粒、气孔、冷 隔、铸造裂纹、板材分层、缩尾、成层、 挤压裂纹、淬火裂纹、粗晶环、焊合不良 、锻造裂纹、压质效果评定:

– 提高合金的综合性能,硅得到细化,呈点球状。 – 标准:JB/T7946.1-1999《铸造铝硅合金变质》 – 钠变质分为6级、磷变质分为4级

• 热处理过烧组织评定

– 标准:JB/T7946.3-1999《铸造铝硅合金过烧》 – 分为5级

• 晶粒度评定

– 标准:JB/T7946.4-1999《铸造铝铜合金晶粒度》 – 晶粒度分为8级

– 铸造铝硅合金(ZL1XX)、铸造铝铜合金(ZL2XX) 、铸造 铝镁合金(ZL3XX) 、铸造铝锌合金(ZL4XX) 、压铸铝 合金

• 变形铝合金

– 热处理不可强化铝合金

• 纯铝L系列、防锈铝LF系列

– 热处理可强化铝合金

• 硬铝LY、锻铝LD、超硬铝LC等

铝合金分类状态图

铝合金的宏观检验

• 1、试样的制备

相 – Mg2Si、Al2Cu、Al2CuMg等

Al-Si二元合金状态图

铝铜合金

• ZL2xx系列

– 可通过热处理强化,具有高的强度和耐热性, – 铸造性比铝硅系差 – 强化相Al2Cu、

Al-Cu二元合金状态图

变形铝合金

变形强化铝合金

• 只能采用加工硬化的方法来提高强度

– 纯铝 – 防锈铝

铝合金金相组织检验与力学性能实验

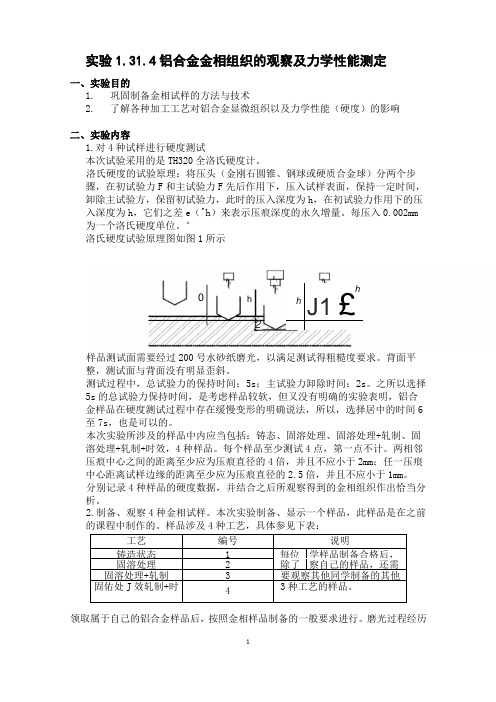

实验1.31.4铝合金金相组织的观察及力学性能测定一、实验目的1. 巩固制备金相试样的方法与技术2. 了解各种加工工艺对铝合金显微组织以及力学性能(硬度)的影响二、实验内容1.对4种试样进行硬度测试本次试验采用的是TH320全洛氏硬度计。

洛氏硬度的试验原理:将压头(金刚石圆锥、钢球或硬质合金球)分两个步骤,在初试验力F 和主试验力F 先后作用下,压入试样表面,保持一定时间,卸除主试验方,保留初试验力,此时的压入深度为h ,在初试验力作用下的压入深度为h ,它们之差e (^h )来表示压痕深度的永久增量。

每压入0.002mm 为一个洛氏硬度单位。

°洛氏硬度试验原理图如图1所示样品测试面需要经过200号水砂纸磨光,以满足测试得粗糙度要求。

背面平整,测试面与背面没有明显歪斜。

测试过程中,总试验力的保持时间:5s ;主试验力卸除时间:2s 。

之所以选择5s 的总试验力保持时间,是考虑样品较软,但又没有明确的实验表明,铝合金样品在硬度测试过程中存在缓慢变形的明确说法,所以,选择居中的时间6至7s ,也是可以的。

本次实验所涉及的样品中内应当包括:铸态、固溶处理、固溶处理+轧制、固溶处理+轧制+时效,4种样品。

每个样品至少测试4点,第一点不计。

两相邻压痕中心之间的距离至少应为压痕直径的4倍,并且不应小于2mm ;任一压痕中心距离试样边缘的距离至少应为压痕直径的2.5倍,并且不应小于1mm 。

分别记录4种样品的硬度数据,并结合之后所观察得到的金相组织作出恰当分析。

2.制备、观察4种金相试样。

本次实验制备、显示一个样品,此样品是在之前的课程中制作的。

样品涉及4种工艺,具体参见下表: 工艺 编号 说明 铸造状态 1 每位学样品制备合格后, 固溶处理 2 除了察自己的样品,还需 固溶处理+轧制 3 要观察其他同学制备的其他固佑处J 效轧制+时 43种工艺的样品。

领取属于自己的铝合金样品后,按照金相样品制备的一般要求进行。

7系铝时效析出相

7系铝时效析出相

6XXX系铝合金时效析出如下几种相:

1、合金γ相:在6XXX系铝中,晶格结构变为正六方面体结构,即γ(AlMn)相,为具有高强度的铝合金相之一。

2、合金α相:在6XXX系铝中,晶格结构呈现长方体形,即弱强聚α(AlCu)相,为经典的双熔相。

3、合金β相:在6XXX系铝中,因铝中含有丰富的Mn、Si、Mg 等,所以晶格结构呈现正八方体结构,即高强度的β(Al-Mg-Si)相。

4、软相:6XXX系铝中也含有氮、铬等重元素,形成氮碳化物,具有良好的滑腻性,即软相。

以上就是6XXX系铝合金时效析出的相类型,各个相的数量和比例可以经过金相组成分析得到。

材料人网-铝合金金相组织图

铝合金金相组织图1材料:AC4CHV组织说明:α(Al)+(α+Si)共晶+极少量Mg2Si和S(Al2CuMg)+少量长条针状β(Al9Fe2Si2)相抛光态形貌500× β(Al9Fe2Si2)相(20%硫酸水溶液) 500× Mg2Si相(25%硝酸水溶液) 500×2 材料:LY-12CZ组织说明:α(Al)基体上有褐色的可溶的强化相S(Al2CuMg)和Al2Cu及不可溶的黑色的杂质相Al6(FeMnSi),晶粒沿变形方向伸长抛光态形貌500× 腐蚀态(混合酸水溶液)形貌 500×3 材料:A390组织说明:α(Al)+(α+Si)共晶+块状相的初生Si+S(Al2CuMg)及少量针状(Al-Fe-Si)等杂质Fe相抛光态形貌500× S(Al2CuMg)相(25%硝酸水溶液) 500× Al-Fe-Si相(20%硫酸水溶液) 500×4 材料:T B -2 M组织说明:α(Al)+(α+Si)共晶+块状相的初生Si +鱼骨状 Mg 2Si 和蜂窝状S(Al 2CuMg)+少量细短针状Β(Al 9Fe 2Si 2)相抛光态形貌 500× Mg 2Si 相(25%硝酸水溶液) 500× S(Al 2CuMg)相(20%硫酸水溶液) 500×5 材料:ADC-12 组织说明:α(Al)+(α+Si)共晶+少量Al 2Cu+少量Mg 2Si+杂质AlFeMnSi 和细针状T(Al 2FeSi 2)相抛光态形貌 500× AlFeMnSi 相(混合酸) 500× Mg 2Si 相(20%硫酸水溶液) 500×6 材料:YL102 组织说明:α(Al)+(α+Si)共晶+少量块状初生Si+杂质针状β(Al 9Fe 2Si 2)相和粗针状Al 3Fe 相抛光态形貌 500× Al 3Fe 相(20%硫酸水溶液) 500× β(Al 9Fe 2Si 2)相(0.5%HF 水溶液) 500×。

铝金相实验报告

一、实验名称铝金相分析二、实验目的1. 掌握铝金相试样的制备方法。

2. 学习使用金相显微镜观察和分析铝的显微组织。

3. 了解铝的成分、组织结构与其性能之间的关系。

4. 结合理论,加深对金属材料微观结构的认识。

三、实验原理金相分析是一种利用光学显微镜观察金属材料的显微组织结构的方法。

通过制备金相试样,并在金相显微镜下观察,可以了解材料的内部结构,从而分析其性能和工艺过程。

铝是一种轻质金属,具有良好的塑性、导电性和耐腐蚀性。

其显微组织主要由固溶体、析出相和杂质相组成。

通过金相分析,可以观察铝的晶粒大小、形态、分布以及析出相的类型和分布情况。

四、实验材料与仪器1. 实验材料:纯铝、铝合金试样。

2. 仪器设备:金相显微镜、抛光机、砂轮机、各号金相砂纸、脱脂棉、3~5硝酸酒精溶液。

五、实验步骤1. 试样制备1.1 取样:从纯铝和铝合金试样上截取一定尺寸的试样。

1.2 粗磨:使用砂轮机对试样进行粗磨,去除表面的氧化层和杂质。

1.3 细磨:使用不同号数的砂纸对试样进行细磨,直至达到所需的抛光程度。

1.4 抛光:使用抛光机对试样进行抛光,使其表面光滑。

1.5 浸蚀:将抛光后的试样放入3~5硝酸酒精溶液中,进行浸蚀,以突出组织结构。

1.6 清洗:将浸蚀后的试样用脱脂棉擦干。

2. 金相显微镜观察2.1 将制备好的试样放置在金相显微镜的载物台上。

2.2 调整显微镜的焦距和光圈,使试样清晰可见。

2.3 观察试样的晶粒大小、形态、分布以及析出相的类型和分布情况。

六、实验结果与分析1. 纯铝试样1.1 晶粒大小:纯铝的晶粒大小较为均匀,平均晶粒尺寸约为5μm。

1.2 晶粒形态:纯铝的晶粒呈多边形,具有一定的方向性。

1.3 析出相:纯铝中几乎没有析出相。

2. 铝合金试样1.1 晶粒大小:铝合金的晶粒大小与纯铝相似,平均晶粒尺寸约为5μm。

1.2 晶粒形态:铝合金的晶粒形态与纯铝相似,具有一定的方向性。

1.3 析出相:铝合金中存在析出相,主要呈针状或片状分布。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

a)未浸蚀 b)晶界浸蚀 c)晶粒浸蚀

2. 1 多相合金的浸蚀

多相合金的浸蚀,除了有 单相合金反应特征外,由 于组织中有明显的相组成 物,电位差距较大,发生 相之间的电化学腐蚀,其 中一相被溶去一薄层,而 相界被浸蚀较深呈现凹坑, 结果在相与相界间相与相 间出现凹坑,从而显示出 相或组织

不同放大倍数下的珠光体 a)高倍 b)中倍 c)低倍

合金成分设计

熔炼、铸造

均匀化处理

热加工(轧制、挤 压、锻造)

微观组织检测

固溶 + 时效

性能测试

机理研究

3. 7xxx铝合金的微观组织(金相分析) 3. 1 铸锭的金相分析

7136铝合金铸态金相组织照片 (1)晶界存在较多非平衡结晶相 (2)晶界较粗、弯曲(铸造缺陷多) (3)存在过饱和固溶体(冷却速度快) (4)存在成分偏析现象(晶粒内部有枝晶)

BSE分析:

再结晶晶粒 :内部均匀 未再结晶晶粒:内部不均匀

EBSD分析(晶界图):

EBSD 再结晶:晶粒内部无小角度晶界 未再结晶: 晶粒内部有小角度晶界

3. 5.1 轧制变形铝合金的微观组织(典型组织)

等轴晶粒沿轧制方

向被拉长为纤维组

织

未溶相沿轧制方向 呈链状排列

7B50铝合金轧制变形态金相组织图 a)80% b)90% c)95% d)图b局部放大

常用的金相பைடு நூலகம்示方法

1. 光学法

把金相试样放在反射光中,把 肉眼无法分辨的光学信息转化 为可变衬度的方法。如偏振状 态与位向差异,试样不经过其

他显示方法,只利用显微镜上

铝合金铸锭(未腐蚀) 组成相与基体对入射 光的反射能差异大 的特殊附件来实现的

2. 化学浸蚀法

化学浸蚀是指将抛光好的试样磨面浸 入化学试剂中或用化学试剂擦拭试样 表面,使之显示出显微组织的一种方 法,也是最常用的方法

动态回复

7085 铝合金热变形中的动态回复

动态回复应力—应变曲线

动态回复:位错的运 动与重组

变形晶粒内产生等轴亚晶 组织

动态再结晶

7085 铝合金热变形中的动态再结晶

动态再结晶应力—应变曲线

动态再结晶:形成大 角度晶界 + 长大

变形晶粒晶界处出现细小 等轴晶粒

3. 4 变形铝合金中的再结晶组织

化学浸蚀原理

它是一个电化学溶解过程。

金属与合金中的晶粒与晶粒

之间,晶粒与晶界之间,各 相之间的物理化学性质不同, 在电解质溶液中具有不同电 位,形成微电池。较低电位

a)晶界处光线散射 b)纯铁微观组织示意图

为微电池阳极,溶解较快,

溶解部分呈现凹陷或沉积反 应物

2. 1 纯金属及单相合金的浸蚀

晶界处排列不规则,缺陷杂 质多,晶界处电位低于晶粒 内部,成为微电池阳极,晶 界处溶解较快 继续浸蚀,晶粒内也开始溶 解,溶解多发生在密排原子 面上,使密排原子面露出来, 因为磨面上各晶粒取向不同, 各晶粒浸蚀平面与原平面角 度不同,垂直光照射下显示 为明暗不同的晶粒

二. 7xxx铝合金的微观组织(金相分析)

1. 铝合金分类

铸造铝合金:成分点在D点 之右,存在共晶组织,流 动性好,适合铸造。通过 铸造直接获取工件

变形铝合金:成分点在D点 以左,铸造性能不好,形 成铸锭后要进行塑性加工 为型材,来改善铸造缺陷, 使用型材来获取工件

2. 变形铝合金的实验研究工艺路线

7xxx铝合金的微观组织 (金相分析)

汇报人:XXX 指导老师:XXX教授

目录

一. 金相分析基础

二. 7xxx铝合金的微观组织(金相组织)

一. 金相分析基础

金相组织显示原理

试样中各组成相及其边界

具有不同物理化学性质,

利用这些差异转化为磨面 反射光强度和色彩的区别, 然后金相显微镜利用磨面 反射光的差异来成像 台式金相显微镜示意图

未溶相减少 部分晶界更清晰

3. 5.3 锻造态7xxx铝合金的微观组织

等轴状晶粒被拉长

存在大量未溶相

晶界模糊

7085三火锻造金相组织

未溶相减少 晶界变清晰

固溶时效处理后的金相组织

3. 5.4 小结

(1)经过热加工(轧制、挤压、锻造)后:

晶粒均被不同程度拉长 均有大量未溶相存在 晶界均比较模糊 (2)经过固溶时效后: 出现再结晶晶粒 未溶相含量大幅减小 晶界变清晰

部分晶界清晰 未溶相明显减少 出现再结晶晶粒

固溶时效后金相组织图 a)b)80% c)d)90%e)f )95%

3. 5.2 挤压变形铝合金的微观组织(典型组织)

7A85铝合金挤压态金相组织,挤压比为 a)17 b)30 c)67

沿挤压方向被拉长 晶界模糊 未溶相较多

不同时效温度时效24小时合金的金相组织

a)铸造组织 b)c)d)均匀化后组织

3. 3 材料热加工过程中的动态软化

静态回复、再结晶: 在进行变形后的加热保温过程中发生的回复、再结晶 动态回复、再结晶:

热变形过程中,与塑性变同时发生的回复、再结晶 铝合金属于高层错能材料,热变形过程中(热轧、锻造、

挤压等)容易发生动态回复,只有变形条件较合适,在 热变形过程中才会发生动态再结晶。

3. 2 铸锭的均匀化处理

目的:减少、消除晶内偏析,以及晶界 处、枝晶处的非平衡共晶相,促进过饱 和固溶体分解,从而提高合金铸锭的变 形性能。

均匀化后TEM照片

a)铸造组织 b)c)d)均匀化后组织

减少消除、晶界处非平衡相 晶界变细 减少消除晶内偏析 过饱和固溶体的分解(形成 弥散相) 晶粒一般不会长大

(1)铝合金中再结晶组织演变:

热变形过程中,部分变形晶粒发生动态再结晶,形成变 形晶粒和少量再结晶晶粒混合组织

固溶过程中,温度较高,发生静态再结晶,再结晶比例 大幅增加

时效温度很低,合金一般不会发生进一步的再结晶

(2)铝合金中再结晶组织的表征方法:

OM分析:

用Graff Sargent腐蚀液进行腐蚀。此 种腐蚀液优先腐蚀晶界和亚晶界。 所以未再结晶区域由于亚结构被腐 蚀,腐蚀颜色较深;再结晶区域则 为未腐蚀区域。 OM BSE