陶瓷金属复合反击破板锤

反击式破碎机板锤、反击板和转子的安装 、运转及维修中注意事项

反击破工作环境恶劣,易损件磨损严重,经常出现各种故障。

了解反击破关键部件维护保养注意事项,充分发挥设备的功能和优势,对提高反击破性能和生产效率具有重要意义。

本文分享影响反击破板锤、反击板和转子使用寿命的主要因素,以及安装、维护中的注意事项。

影响板锤使用寿命的因素反击式破碎机的板锤随转子高速回转,打击被破碎物料,与物料冲击和磨剥,因此它极易磨损。

影响板锤使用寿命的因素有:板锤的材质,制造质量,被破碎物料的性质,转子圆周速度,板锤的结构,处理量等。

1. 板锤的材质目前,我国主要采用高锰钢和铬合金钢等耐磨材料制造板锤。

由于制造厂的热处理工艺水平不一样,致使它的力学性能差异很大,板锤的寿命也相差很大。

2. 转子圆周速度除了板锤材质影响它的寿命以外,下述原因也影响了某些破碎机的板锤寿命:由于反击式破碎机转子线速度较高,转子上装有3-6块,最多达8-10块板锤。

前后两块板锤转过的时间间隔仅为几十分之一秒。

在这样短的时间里,只有少数物料能整块进入打击区,而大部分物料,尤其是大块物料,只有一端进入打击区,因而板锤不是打在物料块的重心上,即板锤未与整个物料块正面冲击破碎,而是进行斜碰撞。

这样,不但降低了破碎效果,而且造成物料与板锤之间产生滑动摩擦,从而引起板锤非常迅速地磨损。

另外,反击板上粘有粉料后,板锤与粉料的摩擦更加严重,板锤更加迅速磨损。

为了减少板锤磨损,转子上的板锤数目不宜过多,转子的直径不宜过小,要适当地增加扳锤的高度,并尽量地把给人物料中的粉料、泥土和水分预先筛除。

3. 板锤的结构和固定方法板锤的结构和它的固定方法,对其寿命也有影响。

目前,我国制造的反击式破碎机,板锤多半采用埋头螺钉固定。

这种固定方法,结构简单,拆装方便,更换时不必把转子吊出机体。

克服了这个缺点,板锤被固定得更加牢靠,但需要加工板锤的后凹槽。

有些破碎机的板锤,从侧面插入转子凹槽中。

两侧各有1:5的斜度,靠扳锤工作中产生的离心力固紧。

这种结构的板锤两端还要用压板压紧,防止窜动。

NP

2NP1313NP1520NP1315NP1213NP11102NP1415NP1620NP2023中碎破碎机系列粗碎破碎机系列高性能创造更高利润诺德伯格NP系列反击式破碎机是重型化转子设计、高耐磨材料以及破碎腔设计完美的结合。

这种结合被证明是革命性的,它不但提高了生产能力和产品质量,而且降低了生产成本和磨损部件的消耗。

NP系列反击式破碎机采用了独特的板锤固定装置,使得板锤的可靠性更高。

此外,NP系列反击式破碎机还最大的减少了设备维护保养,改进了所有调整操作装置。

因而,NP系列反击式破碎机能够在粗碎、中碎、细碎和回收利用等应用中表现出无与伦比的性能。

辉煌的发展史诺德伯格NP系列反击式破碎机凝结了BP和HS反击式破碎机50年来的成功经验。

实践证明, NP系列反击式破碎机不但将BP和HS反击式破碎机的技术精华集于一身,而且融合了优质耐磨材料的最新研制成果,真正为客户创造更多价值。

产品介绍使用诺德伯格NP系列反击式破碎机,可获取:- 生产系统优势;- 破碎机操作优势;- 维护保养优势。

34设备特点与优势与美卓再创新高产量更高NP 系列反击式破碎机已经成为当今和将来对破碎设备生产能力和生产效率需求日益迫切的解决方案。

NP 系列反击式破碎机经过更优化设计,破碎腔更大,给料粒度更大;而且通过优化衬板和特定的转子,提高了各种应用条件下的生产效率。

对于转子设计的不懈努力,增大了转动惯量,提高了设备产量,获得更大的破碎比。

因而,NP 系列反击式破碎机实现了以较少的破碎段数,获得较大的破碎比,降低投资成本,节约能源。

设备质量更高美卓的国际声誉源于设备的生产效率和最终产品质量。

NP 系列反击式破碎机秉承了这一品质。

美卓通过与多个研发中心的持久合作,在提高磨损部件(板锤、反击板衬板、机架侧护板等)的耐用性和破碎机机械部件(轴、轴承等)的可靠性方面,实现了技术创新。

NP1315中碎反击式破碎机(美国)。

固定式破碎站:配备有全液压装置的NP1415粗碎反击式破碎机。

金属复合陶瓷衬板技术参数

金属复合陶瓷衬板技术参数金属复合陶瓷衬板是一种新型的耐磨材料,具有金属和陶瓷的双重优势,广泛应用于冶金、矿山、水泥、电力等行业的磨损部位,以提高设备的使用寿命和降低维护成本。

本文将重点介绍金属复合陶瓷衬板的技术参数,以期为相关行业提供参考。

一、材质和结构金属复合陶瓷衬板通常由金属基板、瓷块和背胶组成。

金属基板常采用碳钢、不锈钢或其他特殊材料,瓷块一般选用氧化铝、氧化锆等高硬度的陶瓷材料,背胶则是用于固定瓷块的粘合剂。

其结构为金属基板与瓷块通过背胶牢固粘合而成,使金属与陶瓷两种材料充分结合,发挥各自的优势。

二、技术参数1.瓷块厚度:瓷块是金属复合陶瓷衬板的主要耐磨部件,其厚度直接影响着耐磨性能。

一般来说,瓷块的厚度在10-30mm之间,不同的厚度适用于不同的工作条件和磨损程度。

2.瓷块硬度:瓷块硬度是衡量其耐磨性能的重要指标,一般可达到Mohs硬度9级以上。

高硬度的瓷块能够有效抵抗磨损和冲击,延长设备的使用寿命。

3.瓷块颜色:瓷块的颜色有白色和粉色两种,其中白色瓷块主要用于耐磨性能要求较高的场合,而粉色瓷块适用于一般的耐磨条件。

用户可以根据自己的实际需求选择适合的瓷块颜色。

4.金属基板厚度:金属基板的厚度一般在3-8mm之间,较大的厚度能够提供更好的抗冲击性能,适用于高冲击负荷的工作条件。

5.衬板规格:金属复合陶瓷衬板的规格多种多样,可以根据用户设备的实际尺寸和形状进行定制加工,以确保衬板与设备完美配合。

6.背胶种类:不同的背胶种类可以为金属复合陶瓷衬板提供不同的性能。

常用的背胶有橡胶、聚氨酯等,它们具有良好的粘合性能和耐磨性能,能够有效固定瓷块,保证其不脱落。

7.使用温度范围:金属复合陶瓷衬板的使用温度范围通常在-50℃至1200℃之间,能够适应各种温度条件下的工作环境。

8.其他参数:如抗压强度、耐磨系数、抗冲击性能等也是衡量金属复合陶瓷衬板技术参数的重要指标,不同的参数能够满足不同工作条件下的需求。

各种耐磨材料在水泥行业的运用

随着新工艺、新装备的发展应用,如:立磨辊、盘,辊压机辊面,V型及其它各种选粉机风管、导风叶、撒料盘,风机叶轮、壳体,螺旋输送机叶片,溜槽,料仓等,铸造耐磨材料的应用受到限制,非铸造耐磨材料如:耐磨钢板、复合钢板、硬面堆焊、耐磨陶瓷片、耐磨陶瓷涂料、超高分子量聚乙烯板、环纳复合板等得到更广泛的应用。

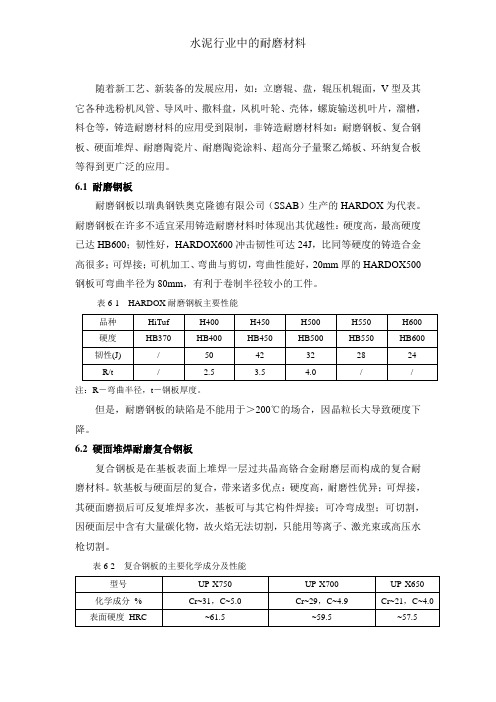

6.1 耐磨钢板耐磨钢板以瑞典钢铁奥克隆德有限公司(SSAB)生产的HARDOX为代表。

耐磨钢板在许多不适宜采用铸造耐磨材料时体现出其优越性:硬度高,最高硬度已达HB600;韧性好,HARDOX600冲击韧性可达24J,比同等硬度的铸造合金高很多;可焊接;可机加工、弯曲与剪切,弯曲性能好,20mm厚的HARDOX500钢板可弯曲半径为80mm,有利于卷制半径较小的工件。

表6-1HARDOX耐磨钢板主要性能注:R-弯曲半径,t-钢板厚度。

但是,耐磨钢板的缺陷是不能用于>200℃的场合,因晶粒长大导致硬度下降。

6.2 硬面堆焊耐磨复合钢板复合钢板是在基板表面上堆焊一层过共晶高铬合金耐磨层而构成的复合耐磨材料。

软基板与硬面层的复合,带来诸多优点:硬度高,耐磨性优异;可焊接,其硬面磨损后可反复堆焊多次,基板可与其它构件焊接;可冷弯成型;可切割,因硬面层中含有大量碳化物,故火焰无法切割,只能用等离子、激光束或高压水枪切割。

表6-2复合钢板的主要化学成分及性能注:最小弯曲半径为硬面层朝内的数值。

若硬面层朝外,弯曲半径×2。

复合钢板与HADOX钢板两者各有特长,从耐磨性比较,前者硬面层中含有硬度达HV1600的M7C3型碳化物,即使硬度相同,耐磨性远优于后者;从耐热性比较,前者在500℃下硬度基本不下降,耐热性优于后者;从工艺性比较,后者优于前者。

表6-3复合钢板和耐磨钢板技术经济指标对比6.3 硬面堆焊技术目前国内的硬面堆焊技术发展很快,除复合钢板外,在立磨辊、盘上的应用取得突破性进展,与铸造辊、盘相比,具有较大优势:可在各种金属材料(碳钢、铸铁、高铬铸铁、镍硬铸铁、高锰钢等)表面堆焊;对磨损后的高铬铸铁或镍硬铸铁立磨辊、盘进行在线或离线修复堆焊(离线修复的质量优于在线修复),可反复堆焊数次;修复一次的费用约相当于进口磨辊的1/3,国产磨辊的1/2;用碳钢铸造磨辊、盘的基体,预留尺寸后表面堆焊成成品,与整体铸造的磨辊、盘相比,售价略低,耐磨性更优。

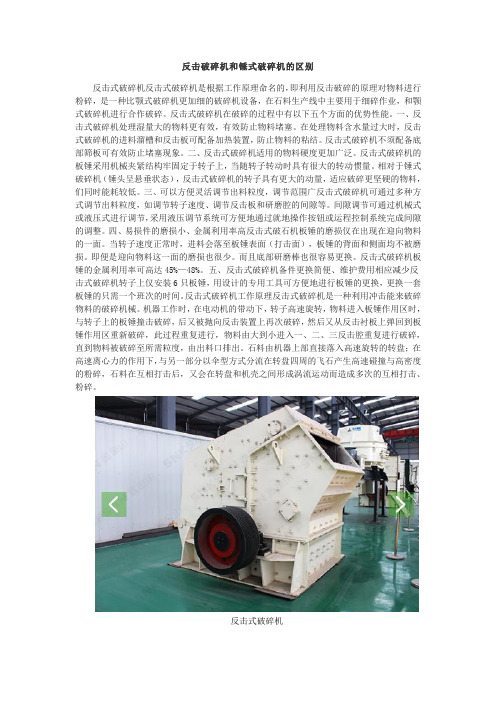

反击破碎机和锤式破碎机的区别

反击破碎机和锤式破碎机的区别反击式破碎机反击式破碎机是根据工作原理命名的,即利用反击破碎的原理对物料进行粉碎,是一种比颚式破碎机更加细的破碎机设备,在石料生产线中主要用于细碎作业,和颚式破碎机进行合作破碎。

反击式破碎机在破碎的过程中有以下五个方面的优势性能。

一、反击式破碎机处理湿量大的物料更有效,有效防止物料堵塞。

在处理物料含水量过大时,反击式破碎机的进料溜槽和反击板可配备加热装置,防止物料的粘结。

反击式破碎机不须配备底部筛板可有效防止堵塞现象。

二、反击式破碎机适用的物料硬度更加广泛。

反击式破碎机的板锤采用机械夹紧结构牢固定于转子上,当随转子转动时具有很大的转动惯量。

相对于锤式破碎机(锤头呈悬垂状态),反击式破碎机的转子具有更大的动量,适应破碎更坚硬的物料,们同时能耗较低。

三、可以方便灵活调节出料粒度,调节范围广反击式破碎机可通过多种方式调节出料粒度,如调节转子速度、调节反击板和研磨腔的间隙等。

间隙调节可通过机械式或液压式进行调节,采用液压调节系统可方便地通过就地操作按钮或运程控制系统完成间隙的调整。

四、易损件的磨损小、金属利用率高反击式破石机板锤的磨损仅在出现在迎向物料的一面。

当转子速度正常时,进料会落至板锤表面(打击面),板锤的背面和侧面均不被磨损。

即便是迎向物料这一面的磨损也很少。

而且底部研磨棒也很容易更换。

反击式破碎机板锤的金属利用率可高达45%—48%。

五、反击式破碎机备件更换简便、维护费用相应减少反击式破碎机转子上仅安装6只板锤,用设计的专用工具可方便地进行板锤的更换,更换一套板锤的只需一个班次的时间。

反击式破碎机工作原理反击式破碎机是一种利用冲击能来破碎物料的破碎机械。

机器工作时,在电动机的带动下,转子高速旋转,物料进入板锤作用区时,与转子上的板锤撞击破碎,后又被抛向反击装置上再次破碎,然后又从反击衬板上弹回到板锤作用区重新破碎,此过程重复进行,物料由大到小进入一、二、三反击腔重复进行破碎,直到物料被破碎至所需粒度,由出料口排出。

反击式破碎机板锤材料分析

反击式破碎机板锤材料分析行业内人士都知道,反击式破碎机的板锤的工作条件恶劣,特别是在破碎硬度和强度都比较高的物料时,对于板锤材质的强韧性要求非常高。

洛阳大华重型机械有限公司的技术人员告诉笔者,一般来说,反击式破碎机的板锤主要会采用3种材料:高锰钢、合金钢类材料、高铬铸铁。

高锰钢已经有100多年的历史,韧性好,在强冲击下发生加工硬化;合金钢类材料具有韧性高、成本低、耐磨性好的优点,但在实际应用中,由于储量少,不能满足需求;高铬铸铁的寿命长但韧性不够,易断裂。

行业内人士都知道,反击式破碎机的板锤的工作条件恶劣,特别是在破碎硬度和强度都比较高的物料时,对于板锤材质的强韧性要求非常高。

洛阳大华重型机械有限公司的技术人员告诉笔者,一般来说,反击式破碎机的板锤主要会采用3种材料:高锰钢、合金钢类材料、高铬铸铁。

高锰钢已经有100多年的历史,韧性好,在强冲击下发生加工硬化;合金钢类材料具有韧性高、成本低、耐磨性好的优点,但在实际应用中,由于储量少,不能满足需求;高铬铸铁的寿命长但韧性不够,易断裂。

行业内人士都知道,反击式破碎机的板锤的工作条件恶劣,特别是在破碎硬度和强度都比较高的物料时,对于板锤材质的强韧性要求非常高。

洛阳大华重型机械有限公司的技术人员告诉笔者,一般来说,反击式破碎机的板锤主要会采用3种材料:高锰钢、合金钢类材料、高铬铸铁。

高锰钢已经有100多年的历史,韧性好,在强冲击下发生加工硬化;合金钢类材料具有韧性高、成本低、耐磨性好的优点,但在实际应用中,由于储量少,不能满足需求;高铬铸铁的寿命长但韧性不够,易断裂。

行业内人士都知道,反击式破碎机的板锤的工作条件恶劣,特别是在破碎硬度和强度都比较高的物料时,对于板锤材质的强韧性要求非常高。

洛阳大华重型机械有限公司的技术人员告诉笔者,一般来说,反击式破碎机的板锤主要会采用3种材料:高锰钢、合金钢类材料、高铬铸铁。

高锰钢已经有100多年的历史,韧性好,在强冲击下发生加工硬化;合金钢类材料具有韧性高、成本低、耐磨性好的优点,但在实际应用中,由于储量少,不能满足需求;高铬铸铁的寿命长但韧性不够,易断裂。

陶瓷金属复合材料

陶瓷金属复合材料引言。

陶瓷金属复合材料是一种具有优异性能的新型材料,它将陶瓷和金属两种材料的优点结合在一起,具有高强度、耐磨损、耐腐蚀等特点。

本文将对陶瓷金属复合材料的制备方法、性能特点以及应用领域进行介绍。

一、制备方法。

1. 混凝土浇筑法。

混凝土浇筑法是制备陶瓷金属复合材料的一种常用方法。

首先,在金属基体表面涂覆一层陶瓷材料的粉末,然后通过高温烧结将金属和陶瓷牢固地结合在一起。

这种方法制备的复合材料具有较好的耐磨损性能和耐腐蚀性能。

2. 热压法。

热压法是另一种常用的制备陶瓷金属复合材料的方法。

首先将金属和陶瓷的粉末混合均匀,然后在高温高压下进行热压,使金属和陶瓷颗粒之间形成牢固的结合。

这种方法制备的复合材料具有较高的强度和硬度。

3. 溶液浸渗法。

溶液浸润法是一种较为新颖的制备陶瓷金属复合材料的方法。

在这种方法中,首先将金属基体浸入陶瓷颗粒的溶液中,然后通过热处理使陶瓷颗粒沉积在金属基体表面。

这种方法制备的复合材料具有良好的耐磨损性能和耐腐蚀性能。

二、性能特点。

1. 高强度。

陶瓷金属复合材料具有较高的强度,能够承受较大的载荷,适用于要求高强度的工程领域。

2. 耐磨损。

由于陶瓷具有优异的硬度,因此陶瓷金属复合材料具有良好的耐磨损性能,适用于需要耐磨损的场合。

3. 耐腐蚀。

陶瓷金属复合材料具有良好的耐腐蚀性能,能够在恶劣的环境中长期使用。

4. 轻质。

相比纯金属材料,陶瓷金属复合材料具有较低的密度,能够减轻结构的重量。

5. 高温性能。

部分陶瓷金属复合材料具有良好的高温性能,能够在高温环境中长期稳定工作。

三、应用领域。

1. 航空航天领域。

陶瓷金属复合材料具有较好的高温性能和耐磨损性能,适用于航空发动机、导弹等高温高速工作的部件。

2. 汽车制造领域。

陶瓷金属复合材料具有良好的耐磨损性能,适用于汽车发动机的活塞环、气门座等部件。

3. 化工设备领域。

陶瓷金属复合材料具有良好的耐腐蚀性能,适用于化工设备的阀门、泵体等部件。

反击破的结构特征讲解

反击破的结构特征讲解反击破机,简称冲击破,俗称制砂机,是一种具有国际先进水平的高能低耗冲击破,其性能在各种矿石细破设备中起着不可替代的作用,是目前最行之有效、实用可靠的碎石机器。

冲击破广泛应用于各种金属和非金属矿、水泥、耐火材料、磨料、玻璃原料、建筑骨料,机制砂、冶金等行业。

适用中细碎不同硬度的各种矿石和岩石,如铁矿石、有色金属矿石、金刚砂、铝矾土、石英砂、棕刚玉、珍珠岩、玄武岩等高硬度物料的中细碎作业,是国内外建筑、矿山、冶金行业以及高速公路、铁路、桥梁、水电、矿物粉磨领域及机制砂行业的核心设备。

1.进料斗:进料斗的结构为一倒立的棱台体(或圆筒体),进料口设置耐磨环,从给料设备的来料经给料斗进入破碎机。

2、分料器:分料器安装在涡动破碎腔的上部,分料器的作用就是将从给料斗来料进行分流,使一部分物料经由中心入料管直接进入叶轮被逐渐加速到较高速度抛射出去,使别一部分物料从中心入料管的外侧,旁路进入涡动破碎腔内叶轮的外侧,被从叶轮抛射出来的高速度物料冲击破碎,不增加功率消耗,增大生产能力,提高破碎效率。

3、涡动破碎腔:涡动破碎腔的结构形状为上、下两段圆柱体组成的环形空间,叶轮在涡动破碎腔内高速旋转,涡动破碎腔内也能驻留物料,形成物料衬层,物料的破碎过程发生在涡动破碎腔内,由物料衬层将破碎作用涡动破碎腔壁隔开,使破碎作用仅限于物料之间,起到耐磨自衬的作用。

观察孔是观察叶轮流道发射口处耐磨块的磨损情况及涡动破碎腔顶部衬板的磨损情况,反击破机工作时必须将观察孔密封关严。

分料器固定在涡动破碎腔的上部圆柱段。

叶轮高速旋转产生产流,在涡动破碎腔内通过分料器、叶轮形成内部自循环系统。

4、叶轮:叶轮结构由特殊材料制作的一空心圆柱体,安装在主轴总成上端轴头上,用圆锥套和键联接传递钮距,高速旋转,叶轮是立式冲击破碎机的关键元件。

物料由叶轮上部分料器的中心入料管进入叶轮的中心。

由叶轮中心的布料锥体将物料均匀的分配到叶轮的各个发射流道,在发射流道出口,安装有特殊材料制成的耐磨块,可以更换。

反击式破碎机板锤材料分析

反击式破碎机板锤材料分析高锰钢是一种常用的板锤材料,其主要成分是Mn、C和Fe等。

高锰钢具有优异的耐磨性和抗冲击性,能够有效抵御矿石的冲击和磨损。

同时,高锰钢的硬度较高,在破碎过程中能够提供足够的压碎力,保证破碎效果。

然而,高锰钢的耐疲劳性较差,容易产生裂纹和断裂。

因此,在破碎硬度较高的物料时需谨慎选择高锰钢作为板锤材料。

镀铬合金是一种具有较好综合性能的板锤材料。

镀铬合金的主要成分是Cr、Mo等合金元素,能够提高板锤的硬度和耐磨性。

与高锰钢相比,镀铬合金的耐疲劳性较好,能够在长时间的冲击和破碎作业中保持较长的使用寿命。

然而,镀铬合金也存在一些问题,如成本较高、焊接性能差等。

因此,在选择镀铬合金作为板锤材料时需要综合考虑其成本和性能。

铸铁是一种常见的板锤材料,其主要成分是Fe、C等。

铸铁具有较好的耐磨性和抗冲击性,能够在破碎过程中有效保护板锤。

与高锰钢和镀铬合金相比,铸铁的耐磨性稍逊,但其成本相对较低,是一种经济实用的板锤材料。

然而,铸铁的硬度较低,在破碎硬度较高的矿石时容易出现刀口磨损、破损等问题。

总的来说,反击式破碎机板锤的材料选择需要综合考虑破碎物料的硬度、颗粒度以及破碎机的工作环境、工作强度等因素。

目前常用的板锤材料包括高锰钢、镀铬合金和铸铁等。

高锰钢具有较好的耐磨性和抗冲击性,但耐疲劳性较差;镀铬合金具有较好的耐磨性和耐疲劳性,但成本较高;铸铁具有较好的耐磨性和抗冲击性,但硬度较低。

用户在选择板锤材料时应根据实际情况进行合理选择,以达到最佳破碎效果和使用寿命。

反击破板锤在转子上的三大固定法

反击破板锤在转子上的三大固定法上海世邦专业的反击破厂家,下面和大家介绍下反击破锤在转子上的几种方法,如下:【螺栓紧固法】反击破板锤借助螺栓紧固于转子的板锤座上(图19-2a)。

板锤座带榫状,可以利用榫口承受工作时板锤的冲击力,避免螺栓受剪,提高螺栓连接的可靠性。

【嵌入紧固法】板锤从侧面插入转子的沟槽中,为了防止轴向窜动,两端用压板定位。

由于去掉了紧固螺栓,提高了板锤工作的可靠性。

利用板锤回转时产生的离心力与撞击破碎时的反力紧固自锁,对转子易受磨损处都制成可更换的结构形式,因此装卸简便,制作容易。

【楔块紧固法】用楔块塞入板锤与转子间的相应槽孔内,使之紧固。

根据楔块作用力的方向和位置,此类紧固方法可归纳为三种形式,见图19-2c。

楔块紧固法工作较为可靠,装卸也较方便,由于消除了板锤与转子间的相对串移,转子磨损减轻。

但采用螺栓拉紧楔块,螺纹容易变形受损,甚至断裂。

螺纹变形时,给板锤的拆装也造成很大困难。

为了克服上述弊病,采用液压式楔块紧固法。

它利用油缸内的柱塞,卸掉支座与楔块,然后吊起板锤,更换或换向板锤。

这种紧固方法安全可靠,更换简便,维护也较方便。

以上反击破几种紧固方法,以螺栓紧固法的板锤利用率较高,通常可达50%左右,但是它更换费事,也不适宜高冲击载荷,故一般用于规格小的破碎机。

嵌入紧固法和楔块紧固法虽然更换方便,工作也较可靠,但其金属利用率普遍较低。

图19-2e所示的为改进后的嵌入紧固法,采用带槽式板锤,板锤面上带有纵向槽,因而金属耗量大为减少,而且工作面可以调换四次,使用寿命相应地有所增加。

反击破板锤数目与转子直径有关,转子直径越小,板锤数越少。

通常转子直径D&;lt;1m可装三个板锤;直径D=1.5-2m的可装6-10个。

对于硬物料或破碎比较大的情况板锤数目应多些。

反击破球面轴承磨损和损坏怎么办?反击破球面轴承与动锥球面相配合,在反击破运转过程中,动锥球面磨损很少,几乎不坏,只是靠更换球面轴承(也叫球面瓦)来满足破碎机的要求。

诺德伯格NP系列反击式破碎机

450 mtph / 500 stph

300 mtph / 340 stph

560 mtph / 630 stph

365 mtph / 410 stph

870 mtph / 970 stph

570 mtph / 640 stph

1780 mtph / 1990 stph

1160 mtph / 1300 stph

驱动装置的全部NP系列产品。该 系统是美卓持续不懈技术革新的一 部分,使得其产品品质更高、操作 更加简便和安全性更高。S.R.R.系 统的原则是:在维护保养过程中 (更换板锤或调节反击板),定位 转子。

因此,无需人工介入,即可将转 子定位在破碎机内部。

选装的第三级反击板。

自转子旋转系统(S.R.R.)。

获取破碎机操作优势 - 安装快捷、简便; - 设计简单,机械可靠性高; - 操作简单; - 固定或自行式用途。

6

主要部件

1 18

2 17

3

4

5 16

15

6

14

13

7 12

8

9

11

10

1 - 前机架 2 - 检查门 3 - 后机架 4 - 保护管 5 - 第一级反击板排料口调节棒 6 - 第一和第二级反击板

2 882 113.5

3 055 120.2

3 540 139.4

8

技术参数

破碎机生产能力(1)

NP机型

粗碎 系列

NP1313 NP1415 NP1620 NP2023

最大给料粒度(800mm — 32inch)

最终产品 (200 mm — 8 inch)

最终产品 (100 mm — 4 inch)

此外,NP系列反击式破碎机在 实际破碎作业过程中,各个部件的 磨损程度并不相同,因而能够根据 各部件磨损程度的不同进行相互调 换,从而减少了备品备件和磨损部 件的库存。

反击破和锤破二者之间有哪些区别?

反击式破碎机跟锤式破碎机作为二破,在砂石生产线应用都相当的广泛,但两者毕竟是不同的机器,所以在实际生产中也存在着一定的差别的,下面就详细的区分一下。

1、结构组成反击破由转子、板锤、打击板、机架、反击板、传动部件等组成,打击板刚性连接在转子上。

锤破由转子、锤头、锤架、销轴、机架、破碎板、筛板、传动部件等组成,锤头铰支在锤架上。

2、破碎腔反击破的破碎腔较大,使物料有一定的活动空间,充分利用冲击作用。

相比来说,锤破的破碎腔较小,冲击作用不能充分发挥,且反击破为多腔破碎结构,粉碎更充分。

3、板锤与锤头(破碎原理)反击破的板锤和转子是刚性连接的,利用整个转子的惯性对物料进行冲击(自由破碎、反击破碎、铣削破碎),使其不仅破碎而且获得较大的速度和动能。

板锤是自下向上迎接投入物料进行冲击破碎,并把它抛到上方反击板上。

锤破的锤头是单个对物料进行打击破碎(自由破碎、反击破碎),物料获得的速度和动能有限。

锤头是顺着物料落下的方向顺势打击物料,破碎作用小。

4、易损件耐磨性反击破板锤的磨损常出现在迎向物料的一面,其金属利用率可高达45%—48%。

在破碎石灰石时,反击破板锤磨损不严重,但在破碎花岗岩(硬度大,可用圆锥破)时,则需要不断更换板锤。

锤破的锤头呈悬垂状态,磨损发生在上、前、后和侧面,相对于板锤,其锤头磨损更严重,锤头的金属利用率在35%左右,且转子体本身也可能受到磨损。

此外,锤破底部筛板若磨损严重,隔栅要全部换掉,且更换筛板的工作也比较复杂。

5、出料粒度调节装置锤式破碎机调节出料粒度只能通过更换底部筛板实现。

反击破可通过多种方式调节出料粒度,如调节转子速度、调节反击板和板锤的间隙(顶部螺栓调节装置)等,欧版反击破通过在下部添加或减少垫片,来调节第三块反击板与板锤的间距。

反击破调节装置:调整反击架与转子架之间的间隙可达到改变物料出料粒度和形状的目的。

第一、二反击板通过顶部螺杆调节装置,若存在第三块反击板(欧版反击破),则通过垫片调节,以调小间距为例:先松开调整垫片的固定螺钉,然后液压缸动作,推动里面的弹簧,使反击板与转子的间距变小,将外面的垫片装到里面,接着松开液压缸,直至限位板卡着里面的垫片。

反击式破碎机配件_反击衬板

反击式破碎机配件_反击衬板配件名称:反击衬板配件别名:反击板、破碎板衬板、高铬铸铁衬板、反击板、反击衬板、冲撞板、反击块、前反击板、后反击板、打击衬板、挡板适用对象:反击式破碎机,反击破,反击破碎机配件材质:高锰钢、变质高锰钢、超高锰钢、改性高锰钢、合金钢、双金属复合、复合材料、高铬材料、超高铬铸铁、多元合金钢、高低铬铸铁、优质高锰钢适用物料:各种粗、中、细物料(花岗岩、石灰石、混凝土等),由于板锤极易磨损,它在硬物料破碎的应用上也受到限制,通常用来粗碎、中碎或细碎石灰石、煤、电石、石英、白云石、硫化铁矿石、石膏和化工原料等中硬以下的脆性物料。

发货地点:河南省巩义市小关镇杜沟工业园区配件品牌:郑州玉升是否加工定制:是配件型号:根据用户需要配件价格:面议订货量/件:不限付款方式:现金、网银支付(支持信用卡)、快捷支付、支付宝余额付款配件用途:研磨配件介绍:反击板的作用是承受被板锤击出的物料的冲击,使物料受冲击而破碎,并将冲击破碎后的物料重新弹回冲击区,再次进行冲击破碎获得所需的产品粒度。

反击板的形式很多,主要有折线形和弧线形两类。

折线形反击面能使在反击板各点上的物料都是以近似垂直方向进行冲击,因此可获得最佳的破碎效果。

圆弧形反击面能使料块由反击板反弹出来之后,在圆心区形成激烈的冲击粉碎区,以增加物料的自由冲击破碎效果。

反击板一般采用钢板焊成。

其反击面上装有耐磨的衬板、但也可用反击辊或篦条板组成。

带有篦缝的反击面,其产品细粒级含量较少,设备生产能力可提高,省电耗。

但存在结构复杂、反击面磨损后难于更换、磨损快等缺陷。

反击式破碎机的转子大都采用整体铸钢制成,结构坚固耐用,易于安装板锤,它的质量大,能满足破碎要求。

小型和轻型反击式破碎机的转子也可采用钢板焊接而成。

反击式破碎机是利用冲击原理破碎物料设计研究出来的新型高效率的破碎机械。

机器工作时,在电动机的带动下,转子高速旋转,物料进入板锤作用区是,与转子上的板锤撞击破碎,后又被抛向反击装置上再次破碎,然后又从反击衬板上弹回到板锤作用区重新破碎,此过程重复进行,物料由大到小进入一、二、三反击腔重复进行破碎,知道物料被破碎至岁序粒度,由出料口排除。

详细介绍反击式破碎机板锤材质

详细讲述反击式破碎机板锤的安装和制作要求

1、反击式破碎机的板锤通常采用的是高强度的高锰钢、高铬铸铁、合金钢、可锻性铸铁或者其它耐磨材料,在我国使用最为广泛的是高猛铸钢。

2、反击式破碎机是从上而下迎击投入的物料的,并且能够把它抛送到上方的反击板上面。

3、板锤的形状处理常见的长条形之外,还有t型、s型、工型以及带槽型等各种形状,应用最为广泛的还是长条形。

4、板锤的修复可以在碳钢板与高锰钢班上进行耐磨材料的堆焊。

5、反击式破碎机的各个板锤的重量差不能超过五十克,否则会严重影响机械的使用平衡。

6、在对反击式破碎机的板锤进行更换的时候,必须将所有的板锤一起去掉进行换面,来防止转子失去平衡和破碎机内部产生震动,造成生产事故的发生。

7、反击式破碎机会由于板锤卡的过紧而造成运行过程中不能甩开,造成破碎机的振动。

8、板锤与篦板之间的缝隙应该保持一致,不能超过两毫米的误差。

9、板锤在转子上的固定方式有:

①采用螺栓进行固定:螺栓直接螺口在板锤上面极易造成磨损,而螺钉也容易造成折断。

②压板固定:板锤通常都是从侧面插入到转子的沟槽之后,两端采用压板压紧,这种固定方式的板锤容易松动。

③楔块固定:采用楔块将板锤固定在转子上面,在离心力的作用下,会更加紧固,拆换也较为方便。

10、板锤的个数与转子的规格有关,转子规格越大,板锤数量越多。

APK40型反击式破碎机冲击锤高铬铸铁材料的研究

APK40型反击式破碎机冲击锤高铬铸铁材料的研究

刘金水;周子江

【期刊名称】《中国铸造装备与技术》

【年(卷),期】1998(000)001

【摘要】研制的冲击锤材料为共晶度略大于1的多元合金化高铬铸铁,经热处理后其显微组织为M+M7C3初生+M7C3共晶+M7C3二次,硬度为HRC62-64,αK为14J/cm^2。

装机试验表明,该能满足冲击锤的要求。

【总页数】3页(P21-23)

【作者】刘金水;周子江

【作者单位】湖南大学;湖南大学

【正文语种】中文

【中图分类】TG231.3

【相关文献】

1.基于FBG传感技术的复合材料T型加筋板低速冲击在线监测研究 [J], 周玉敬;范广宏;任明伟;陈国松;何琪

2.冲击载荷作用下材料Ⅰ型动态断裂行为研究 [J], 李清;郭洋

3.编织型复合材料的冲击及冲击后压缩强度的试验研究 [J], 郑海燕;刘元镛;郭伟国

4.三种缓冲材料在某型爆炸螺栓降冲击中的应用研究 [J], 张忠凯;夏冬星;杨安民;胡晓龙;张国兴

5.基于离散元法的反击式破碎机板锤材料分析与研究 [J], 黄忠仕; 李成柏; 邹秉因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DJM 陶瓷复合反击破碎机备件(板锤)技术介绍

DJM ceramic composite impact crusher spare parts (blow bar) technology introduction

反击式破碎机与颚式破碎机不同,其主要的原理是利用物料在高速中产生的冲击作用而进行破碎作业的,进入破碎机机体的物料在设定的流道内,在第一、第二反击板冲击面上经过一定时间和一定冲程的反复冲击作用,最终实现物料破碎。

这个反击破碎机工作的过程中,物料的破碎主要是由高速冲击在板锤上时发生的。

由于反击式破碎机内部的破碎腔较大,在反击破碎机板锤的作用下,物料有足够的空间来充分加速并具备一定的动能,从而产生足够的冲击力,以二倍的转子速度撞击反击板,实现部分破碎,而后一部分物料会在加速的过程中在空中相互撞击而得到进一步粉碎。

目前广泛使用的锤头都是采用高铬铸铁制造。

当物料与高速旋转的锤头撞击时,物料尖角压入锤面,形成撞击坑,其冲击力全部转为对锤面的压应力,此时锤头属于冲击凿削磨损。

当物料以一定角度撞击锤头或锤头与篦板相互搓磨时,冲击力分解为平行锤面的切向应力,对锤头表面进行切削,形成一道道切削沟槽,则为切削冲刷磨损。

针对上述问题为进一步提高其耐磨寿命,DJM 选用高Cr陶瓷复合材料,即在高Cr 材料表面铸入陶瓷颗粒形成陶瓷金属复合材料加强筋,这层复合层的耐磨性能可达高Cr材料的3 –4倍,同时这一复合层的厚度可制成达到原备件厚度的1/3。

陶瓷复合材料板锤的寿命约为高Cr合金板锤的2倍以上。

Impact crusher is different form jaw crusher, its main principle is to use the material in high speed impact and crushing operations, the material into the crusher body in a certain runner , on the first and second impact plate shock after a certain time and stroke of repeated impact, realize the material break finally .during the impact work process, the material broken is mainly depended on the high speed impact on the blow bar. Due to large internal crushing cavity, the material has enough space to full speed and have a certain kinetic energy under the blow bar, thereby has enough impact energy to realize the material part broken. And other part of the material will be broken through rattled one against another during the accelerate processing in air.

Currently, the blow bar is widely used high chromium cast iron manufacturing. When the material with the high speed rotating bar impact, material sharp corner pressed into the bar surface and form a impact crater, its impact energy all changed to bar surface compressive stress, the impact bar head belong to chisel cutting wear and tear.

When the material impact the bar with a certain angle or grind with grate plate, impact energy is decomposed into parallel bar tangential stress, cutting the bar surface to form some cutting groove, it is called cutting erosion wear.

In order to get a further improvement of the wear life, DJM selects high-Cr ceramic composite materials, which forms the ceramic metal composite reinforcement through injection of ceramic particles into the high-Cr material , the composite layer wear-resisting property is than high Cr material 3-4 times, at the same time, the composite layer thickness can be made to a third of the thickness of the original spare parts. Ceramic composite material blow bar life is longer than 2 times of a high Cr alloy blow bar.

附图-1-1 高Cr陶瓷复合板锤外观图附图-1-2 高Cr陶瓷复合板锤外观局部放大图Picture 1-1 external view Picture 1-2 partial enlargement of appearance

附图-1-3 高Cr陶瓷复合板锤外观图附图-1-4 高Cr陶瓷复合板锤局部解剖图Picture 1-3 external view Picture 1-4 Part sectioned view

附图-1-5 高Cr陶瓷复合板锤外观局部放大图

Picture 1-5 partial enlargement of appearance。