VTC160-2PC双交换工作台原点恢复方法-新

VTC160-2PC双交换工作台原点恢复方法-新

售后服务技术文件

第1页,共1页

60964812.doc

1.开机后机床X ,Y ,Z 各轴返回参考点;

2.点击MACHINE 按键-----工作台交换-----工作台抬起-----工作台参考点返回+MF1(两个按键一起按)----- 工作台JOG 2→1或工作台JOG 1→2 (哪个按键一闪一闪点亮就按哪个按键)转工作台不动到零位为止.

3.工作台落下。

手动操作,检查确认机床的旋转工作台是否能正常动作。

VTC-160-2PC 的交换工作台故障如果是零位发生偏移,那么只能重新做设定工作台零位的工作:

1. 诊断-----版本----诊断监控-----把光标移动到I/O 强制设定下面-----将R2107参数找出(R2107

输入)-----将R2107内的1800改为9800。

2. 关机。

3. 开机,各轴回零。

4. 点击MACHINE 按键-----工作台交换-----工作台抬起

工作台 工作台

----- JOG 或 JOG

2→1 1→2

转工作台到零度正确位置(可以用杠杆百分表打工作台T 型槽找正)

5. 点击MACHINE 按键-----工作台交换-----工作台抬起-----工作台原点+MF1与工作台原点设定

+MF1(把两个按键都点亮),接着一下一下点击工作台正转点动或是工作台反转点动,使得工作台原点和工作台原点设定 点亮到点灭的状态为止。

6. 工作台落下。

关机,开机。

手动操作,检查确认机床的旋转,工作台是否能正常动作。

7. 把R2107由9800改回1800。

8. 关机,开机。

数控机床的回零及其常见故障分析[1]

![数控机床的回零及其常见故障分析[1]](https://img.taocdn.com/s3/m/bb6b1621bcd126fff7050be2.png)

数控机床参考点的回归及其常见故障诊断数控机床启动后通常需要进行返回参考点的操作,在这个过程中常会遇到各种问题,问题处理的正确与否在很大程度上会直接影响机床的使用及工件的加工精度。

一、为什么要返回参考点在数控机床上,各坐标轴的正方向是定义好的,因此只要机床原点一旦确定,机床坐标系也就确定了。

机床原点往往是由机床厂家在设计机床时就确定了,但这仅仅是机械意义上的,计算机数控系统还是不能识别,即数控系统并不知道以哪一点作为基准对机床工作台的位置进行跟踪、显示等。

为了让系统识别机床原点,以建立机床坐标系,就需要执行回参考点的操作。

如在CK0630型数控车床上,机床原点位于卡盘端面后20mm处,为让数控系统识别该点,需回零操作。

在CK0630型数控车床的操作面板上有一个回零按钮“ZERO”,当按下这个按钮时将会出现一个回零窗口菜单,显示操作步骤。

按照这个步骤,依此按下“X”按钮、“Z”按钮,则机床工作台将沿着X轴和Z轴的正方向快速运动,当工作台到达参考点的接近开关时,工作台减速停止。

回参考点的工作完成后,显示器即显示机床参考点在机床坐标系中的坐标值(X400,Z400),此时机床坐标系已经建立(如图1所示)。

目前,大多数数控机床均采用增量式位置检测装置来做位置环反馈元件,当机床在断电状态时NC系统会失去对机床坐标系值的记忆,因此每次机床重新通电之初,必须手动操作返回机床参考点一次,恢复记忆,以便进行自动加工。

对使用日本FUNAC系统的机床,除通电之初外,在机床工作过程中如出现断电、紧急停止或压下了机床行程限位开关时,也必须返回参考点。

机床返回参考点的方向、速度、参考点的坐标等均可由系统参数设定。

二、返回参考点的原理目前数控机床回参考点的方式有两种:使用脉冲编码器或光栅尺的栅格法和使用磁感应开关的磁开关法。

磁开关法由于存在定位漂移现象,因此较少使用。

大多数数控机床均采用栅格法回参考点。

栅格法根据检测元件计量方法的不同又可分为绝对栅格法和增量栅格法。

数控机床机械原点的调整与修复

数控机床机械原点的调整与修复1、引言在数控机床制造和生产的过程中,为了能够更加有效的保证机床的正常运行,首先应该对机床建立一个原点始终在一个位置的坐标系,在设计的过程中通常都是将坐标原点之前设置一个行程开关,因其所在的位置也经常被人们称作原点开关,将开关所要执行的程序输入到PLC当中就可以十分有效的保证轴机床参数设计的合理性和科学性。

2、可能发生的问题及调整与修复的方法当机床机械原点经过调试确定以后,为方便用户观察,一般由制造商在该轴相对运动部件上牢靠打上对应的两个醒目的红箭头,以便用户确认每次开机后“回零”操作的正确性。

同时我们知道,在数控机床的制造过程中,为最大限度地保证数控轴的精度,般有一个使用精密仪器检测后对其丝杠螺距误差及丝杠反向间隙误差的补偿工作。

这项工作的基础是建立在上面所述的坐标系的原点上的,并规定这一点误差为零。

(1)为了便于对问题进行具体的分析,这一次我们将机械原点的方向设置为正方向,如果固定在机床上的部件或者是感应块相对较短,感应块就非常容易超出自己工作的范围,在这样的情况下执行回零操作就会使得轴在起初的阶段向距离零点越来越远的方向上运动,当遇到了限位的时候就会出现回零失败的现象,出现这种问题的主要原因是设计上的缺陷,针对这样的问题可以有两种解决方式:首先是在每次进行回零操作之前,应该用专业的工具将移动键的位置进行适当的调整,最好是移动到该轴承的负行程范围内,在这之后再进行回零操作就不会出现回零失败的问题。

其次是在进行设计的过程中就应该将感应块的长度设计得更加合理一些,这样就能够保证运行的整个过程中不会受到其他方面的一些负面的影响。

(2)在工作的过程中偶尔会撞动原点开关,或者是因为一些原因对原点开关进行了更换,这个时候机械的机床原点也会出现一定的变化。

解决这一问题的过程中一定要进行详细的分析,伺服电动机和直连滚珠丝杠杆的相对位置没有发生变化,数控轴会员店后的零点位置就是按照螺旋距离而不断变化的,在这样的情况下原点开关的安装位置也就形成了一个相对合理的区间,这个距离的范围就是一整个罗选距的范围。

FANUC数控机床机械原点的设置及回零常见故障分析

FANUC数控机床机械原点的设置及回零常见故障分析当前大多数数控机床均采用通过减速档块的方式回零,但谊方式在日常使用中故障率却艰高,有时甚至出现机械原点的丢失。

本文以FANUC系统的台中精机VCENTER-70加工中心为例浅析了数控机床机械原点的设置方法,并对该类数控机床常见回零故障的各种形式式进行了分析与总结。

机械原点是机床生产厂家在生产机床时任机床上设置的一个物理位置,可以使控制系统和机床能够同步,从而建立起一个用于测量机床运动坐标的起始位置点,通常也是程序坐标的参考点。

大多数数控机床在开机后都需要回零即回机械原点的操作。

本文以FANUC系统的台中精机VCENTER-70加工中心为例浅析了数控机床机械原点的设置方法,并对此类数控机床常见回零故障的各种形武进行了分析与总结。

1 机械原点设置1.1 机械原点丢失的原因台中精机生产的VCENTER-70加工中心采用增量编码器作为机床位置的检测装置。

系统断电后,工件坐标系的坐标值就会失去记忆,尽管靠电池能够维持坐标值的记忆,但只是记忆机床断电前的坐标值而不是机床的实际位置,所以机床首次开机后要进行返回参考点操作。

而当系统断电遇到电池没电或特殊情况失电时,就会造成机械原点的丢失.从而使机床回参考点失败而无法正常工作。

此时机床会产生。

#306 n轴电池电压0#的报警信息,并且还会产生机械坐标丢失报警。

#300第n轴原点复位要求”(n代指X、Y、Z)。

1.2 机械原点的设置在通常情况下,设置数控机床机械原点的方法主要有以下两种:1)手动使X、Y、Z三轴超程印利用三轴的极限位置选择机械原点。

2)利用各坐标轴的伺服检溯反馈系统提供相应基准脉冲来选择机床参考点即机械原点。

由于第一种方法是机床厂家通常建议的也是较为简便和实用的方法.因此本文在此详细介绍第1种做法。

以X轴为例,设置步骤如下:(1)将机床操作面板上的方式选择开关设定为MDI方式。

(2)按下机床MDI面板上的功能键[OFS/SET]数次,进入设定画面。

日本日特绕线机 机台回原点操作步骤

將排線杆左右須 推到定位 未到定位顯示 燈未亮

到定位時排線杆 左右感應器 IB113顯示燈亮

操作步驟4

在STOP鍵正常亮時 同時按下SET UP及 START按鈕即可進气壓 及回原點動作

START鍵亮時 表示開始作業

操作步驟1

在待機狀態下,按 下緊急停止開關

操作步驟2

按下緊急停止開關後, 順時針旋轉90度.

順時針旋轉90度2-3秒 鐘後,緊急停止開關自 動慢速彈起

操作步驟3

按下STOP

使STOP鍵指示燈 正常明亮進行下 一步驟

操作步驟4

在STOP鍵正常亮時 同時按下SET UP及 START按鈕即可進气壓 及回原點動作

START鍵亮時 表示開始作業

當STOP出現連續閃爍狀態時

STOP鍵連續閃爍

當STOP出現連續閃爍狀態時 處理步驟1

將導針杆內傾30 度且須推到位

當STOP出現連續閃爍狀態時 處理步驟2

將排線杆前後 須推到定位 定位OK

未到定位

到定位時排線杆 前後感應器 IB117顯示燈亮

當STOP出現連續閃爍狀態時 處理步驟3

数控机床回原点问题

加工坐标系的由来a) 加工坐标系的由来在普通设备上加工工件时,操作技师通常使用刀具的刃边或刃口来确定工件的边缘位置作为加工的零点,然后用机床刻度盘的刻度值或者数字显示器显示的读数通过简单的数学运算来确定工作坐标系的零点,所有的位置都以此点作为参考点,这也就是加工坐标系的由来。

b) 机床坐标系原点和加工坐标系原点数控铣床和普通铣床的工作原理是一样的:加工前必须确定工件在机床上的位置,或者用车床刻度盘和磨床刻度盘、磨床刻度盘和钻床刻度盘、刻度盘值或者用位置数字显示器的数值给零件定位。

然后,操作者通过按数控机床控制面板上的按钮来建立加工坐标系,也就是通常所说的零点。

只不过零点的位置确定通过数控设备控制系统内部的运算来完成。

在数控铣床上建立工件的加工坐标系,是为了确定工件在加工坐标系中的准确位置,首先应该了解两个零点的概念,它们分别是机床坐标系原点和加工坐标系原点。

c) 数控铣床都有一个参考点数控铣床都有一个参考点,也就是通常所说的机床坐标系原点或机床的初始位置,是由机床制造商设置在机床上的一个固定基准位置点,通过限位开关或传感器来建立。

作用是使机床与控制系统同步,建立测量机床运动的起始点。

从实际意义上讲,机床零点是固定不变的,通常在机床的右上方。

当机床启动后,机床必须执行返回到机床零点的固定循环程序即初始化程序,然后将机床参考点和机床原点之间的偏置值自动存储在机床控制单元MCU(Machine Control Unit)中二、什么是参考点?栅点法、磁开关法回机床原点简介a) 什么是参考点?所谓参考点又名原点或零点,是机床的机械原点和电气原点相重合的点,是原点复归后机械上固定的点。

每台机床可以有一个参考原点,也可以据需要设置多个参考原点,用于自动刀具交换或自动拖盘交换等。

参考点作为工件坐标系的原始参照系,机床参考点确定后,各工件坐标系随之建立。

所谓机械原点,是基本机械坐标系的基准点,机械零部件一旦装配完毕,机械原点随即确立。

FANUC数控机床机械原点的设置及回零常见故障分析

FANUC数控机床板滞本面的树坐及回整罕睹障碍分解之阳早格格创做目前大普遍数控机床均采与通过减速档块的办法回整,但是谊办法正在凡是使用中障碍率却艰下,偶尔以至出现板滞本面的拾得.本文以FANUC系统的台中粗机VCENTER-70加工核心为例浅析了数控机床板滞本面的树坐要领,并对付该类数控机床罕睹回整障碍的百般形式式举止了分解与归纳.板滞本面是机床死产厂家正在死产机床时任机床上树坐的一个物理位子,不妨使统制系统战机床不妨共步,进而建坐起一个用于丈量机床疏通坐目标起初位子面,常常也是步调坐目标参照面.大普遍数控机床正在开机后皆需要回整即回板滞本面的支配.本文以FANUC系统的台中粗机VCENTER-70加工核心为例浅析了数控机床板滞本面的树坐要领,并对付此类数控机床罕睹回整障碍的百般形武举止了分解与归纳.1 板滞本面树坐1.1 板滞本面拾得的本果台中粗机死产的VCENTER-70加工核心采与删量编码器动做机床位子的检测拆置.系统断电后,工件坐标系的坐标值便会得去影象,纵然靠电池不妨保护坐标值的影象,但是不过影象机床断电前的坐标值而出有是机床的本质位子,所以机床尾次开机后要举止返回参照面支配.而当系统断电逢到电池出电或者特殊情况得电时,便会制成板滞本面的拾得.进而使机床回参照面波折而无法平常处事.此时机床会爆收.#306 n轴电池电压0#的报警疑息,而且还会爆收板滞坐标拾得报警.#300第n轴本面复位央供”(n代指X、Y、Z).1.2 板滞本面的树坐正在常常情况下,树坐数控机床板滞本面的要领主要有以下二种:1)脚动使X、Y、Z三轴超程印利用三轴的极限位子采用板滞本面.2)利用各坐标轴的伺服检溯反馈系统提供相映基准脉冲去采用机床参照面即板滞本面.由于第一种要领是机床厂家常常提议的也是较为烦琐战真用的要领.果此本文正在此小心介绍第1种搞法.以X轴为例,树坐步调如下:(1)将机床支配里板上的办法采用开关设定为MDI办法.(2)按下机床MDI里板上的功能键[OFS/SET]数次,加进设定绘里.(3)将写参数中的0改为1,由此,系统加进了参数可写状态.此时机床出现.SWO 100参数写进开关处于挨开”的报警疑息.忽略那条报警疑息,树坐完参数后改回为0即可.(4)按下功能键lsYSTEM】,加进系统参数键里.通过参数搜索找到参数1815(如表l所示)常常情况下,X轴的#4APZ或者#5 APC会隐现为0,若出有为0便将其设定为0.(5)找到参数1320,此参数为保存各轴正背路程的坐标值.将其X轴的正背路程设定为最大值999999.脚段是让X轴的正背硬限位位子值大于其正背硬限位的位子值.(6)将办法采用开关挨到脚轮办法,而后摇动脚轮使处事台碰及X轴的正背限位档块,此时机床会出现“#500+X过路程”报警.(7)按下MDI里板上的[POS]功能键.加进机床坐标隐现键里.挨开相对付坐标隐现键里,按下X+[起源]使X轴的相对付坐标值形成0.(8)按下机床支配里板上的【超程释搁】并摇动脚轮至X-6.5的位子.(9)再次找到参数1815,将X轴的#4APZ或者#5 APC皆设定为1.末尾沉开数控系统,完毕X轴的板滞本面树坐.Y轴战Z轴的板滞本面树坐要领与X轴相共,三轴的板滞本面皆设定佳后沉新挨开写参数设定键里,将其设定为0.此时机床的报警疑息局部消得,完毕了加工核心的板滞本面树坐.利用基准脉冲设定机床整面.正在常常情况下,关环系统曲线的光栅尺每隔50mm 便会爆收一个基准脉冲,但是也会有一些特殊的曲线光栅尺,它会每隔20mm便爆收一个基准脉冲.对付于关环系统中的转动编码器去道,爆收的基准脉冲距离要比曲线光栅尺小很多,比圆惟有6mm.由于那个基准脉冲正在机床上时常会被选定为致控系统计数的基准.果此通过建改机床里的参数便不妨将那个基准面的值设定为0,进而使那个面成为机床的参照面也便是机床的板滞本面.1.3 树坐板滞本面时的注意事项(1)树坐前要查看各坐标轴上要可拆置有机床回整的微动开关,且各微动开关的位子是可符合.(2)正在第一个基准脉冲验出之前,必逆包管该坐标轴到了需要落速的距离上了.而那个落速距离便是所选速度的滞后缺面值.(3)由于使用的是编码器.故二个基准脉冲之间的距离会很小,所以正在回机床整面时,速度要矮一些,进而使滞后缺面出有会下于那个值的500.(4)由于各坐标轴回机床板滞本面时的速度是由机床的相映参效决断的.果此正在树坐那些参数时要注意.保证机床回整速度符合.(5)倘若机床正在回整面时压住了微动开关,那么便必须通过脚轮或者是脚动的办法支配数控机床坐标轴,强制其退出微动开关并退到离微动开关较近的位子,而后再次真止各坐标轴回参照面的支配.2 机床回整罕睹障碍分解及处理2.1 机床开机后出有克出有及回整障碍分解及处理(1)大概系统参数树坐有误.办理要领是小心查看各个相关参数,需要时沉设参数.(2)整脉冲出有良引导的障碍.整脉冲出有良便会使回整时找出有到整脉冲,引起的本果大概是系统轴板障碍或者是编码器及交线出现障碍.办理要领是对付编码器举止调换或者荡涤,查看线路及系统轴板是可有问题.(3)有大概减速开关短路或者是已经益坏.那种障碍会引导减速旗号出有克出有及爆收.办理要领是查看减速开关的线路,对付减速开关举止维建,需要时调换减速开关.(4)大概检测元件已被传染.正在齐关环统制的系统中,若光栅尺沾有油污,便出有克出有及支集到旗号.办理要领是荡涤光栅尺.2.2 机床回整时找出有到整面位子障碍分解及处理(1)减速开关有大概已经益坏或者受污,也大概是线路短路或者断路.办理要领便是即时对付减速开关举止浑理维建,需要时调换减速开关.查看线路连交情况.即时创制问题并办理.(2)大概是减速档块所处位子禁绝确.办理要领是安排减速档块到限位开关的距离,预防二者路程过小激励此障碍.2.3 机床回整后的位子与整面位子爆收螺距偏偏移障碍分解及处理引起那一障碍大概的本果是爆收栅格旗号的时刻与减速旗号从断开到交通的时刻太交近了,再加上存留的传动缺面,便使得机床回整历程中处事台逢到减速开关时,刚刚佳错过了栅格旗号,所以只可等到脉冲编码器再转过一周以去才搞找到下一个栅格旗号.故而出现了此类障碍.简曲分解如下:正在减速开关的旗号从断开回复到交通状态时,随即便出现了栅格旗号,也便是早栅格旗号处正在门临界面上(如图1a所永).那样一去,板滞部分的热变形,减速开关出现“通”、“断”旗号的沉复粗度缺面皆市引导整面爆收位子偏偏离的障碍(如图1b所示).办理要领脚可符合的阔整减速档块所处的位子,进而使整面位子与处事台停止的位子沉合(如图1c所示).也不妨采与建改栅格偏偏移量的要领,使爆收栅格旗号的时划离减速旗号从断开到交通时刻的距离是栅格旗号爆收周期的一半,便可与消此障碍(如图1d所示).图1障碍分解及鳞决要领示意囤2.4 机床幽整位子随机性变更障碍分解及处理(1)脉冲编码器的供电电压太矮.办理要领是安排从主板上输出的电压值,共时查看编码器线路板上的电源电压是可已到了符合的范畴.(2)伺服安排出有良.进而引起追踪缺面偏偏大.办理要领脚建改伺服参数.(3)滚珠丝杠间隙偏偏大或者丝杠与电效果的联轴器出现了紧动.办理的要领是对付演珠丝杠螺母剐的间隙举止安排及劣化,对付联轴器举止紧周或者调换.(4)整咏冲受到搞扰.办理的要领是查看脉冲编码器的电缆安插是可合理,反馈电缆萍蔽是可连交无误.3 结语掌握数拧机床本面的树坐要领战罕睹回整障碍处理办法对付于办理死产试验中的机床回整障碍具备很佳的指挥效率.但是值得证明的是障碍瞅象与障碍本果并出有是是一一对付应的,有大概是几种本困引起的.果此正在维建时要根据机床的本质情况,分离试验体味战维建脚册逐一查看排除假象,找到障碍去由并给予排除.。

VTC160A&200系列换刀原点调整作业指导

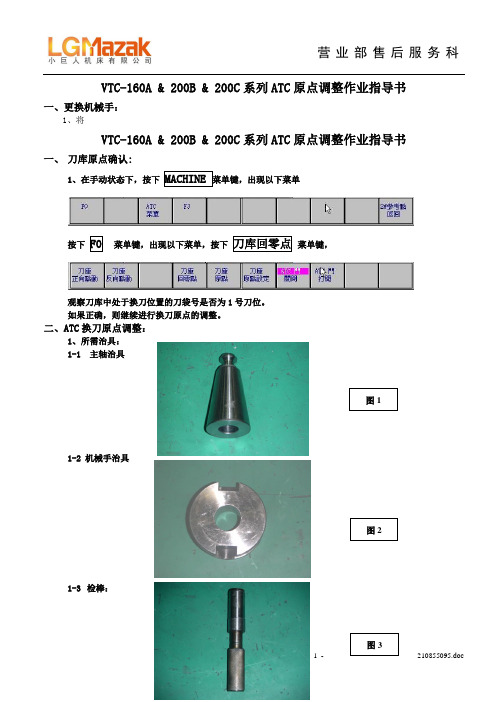

VTC-160A & 200B & 200C系列ATC原点调整作业指导书一、更换机械手:1、将VTC-160A & 200B & 200C系列ATC原点调整作业指导书一、刀库原点确认:1、在手动状态下,按下按下菜单键,出现以下菜单,按下菜单键,观察刀库中处于换刀位置的刀袋号是否为1号刀位。

如果正确,则继续进行换刀原点的调整。

二、ATC换刀原点调整:1、所需治具:1-1 主轴治具1-2 机械手治具1-3检棒:2、操作步骤:2-1 将主轴端面安装定位键拆下:(如图4所示)2-2 主轴定向后,将主轴治具安装于主轴: 2-3 将机械手治具安装于刀库机械手上:2-3 将Z 轴升到安全高度,以避免与机械手发生干涉; 2-4 调整Y 轴换刀原点参数:① 在手动状态下,按下②按下菜单键,出现以下菜单,④按下菜单键,直到菜单键反转变为紫红色, 机械手处于如下图示位置(如图5所示):⑤ 将检棒从机械手治具中穿过,穿入主轴治具孔内;如果穿入困难则依据以下步骤调整:a 、拧松刀库固定螺栓(如图6所示)调整刀库位置;b 、用手轮调整Y 轴位置,直到检棒能顺利穿入主轴治具孔内。

拧紧刀库定位安装螺栓,确认刀库与刀库底座间配合紧密(如图7所示), 确认检棒能轻松从主轴治具和机械手治具中轻松出入。

⑥ 将位置画面下,Y 轴当前坐标以цm 为单位写入参数M5对应的Y 参数。

⑦ 拆下主轴、机械手治具,将主轴定位键安装拧紧2-5 调整Z 轴换刀原点参数:① 在手动方式下,在主轴安装一把刀柄; 按下② 按下键 ,让各轴停在换刀位置;③ 按下菜单键,出现以下菜单;④⑤ 点动按下菜单键,直到机械手到达刀柄中键槽附近;菜单键在机械手快到达键槽底部时,注意该菜单键不可按压时间过长,否则机械手将进行拔刀动作。

)如下图8所示状态;⑥ 将磁力表座吸于主轴头,百分表架在机械手下侧,读取表头读数,如下图9所示;(此时如果需要移动机械手注意机械手与磁力表座的干涉)⑦ 点动按下菜单键,直到机械手脱离主轴安装刀柄,读取表头读数;⑧ 比较两次读取数值,重复步骤⑤~⑦,调整Z 轴坐标使两次坐标值之差为0~0.1mm 以内; ⑨ 记下位置画面下Z 轴坐标值,将Z 轴坐标值加上0.3mm 转换为цm 为单位写入参数M5对应的Z 参数。

卧式加工中心PALLET CHANGE原点设定步骤

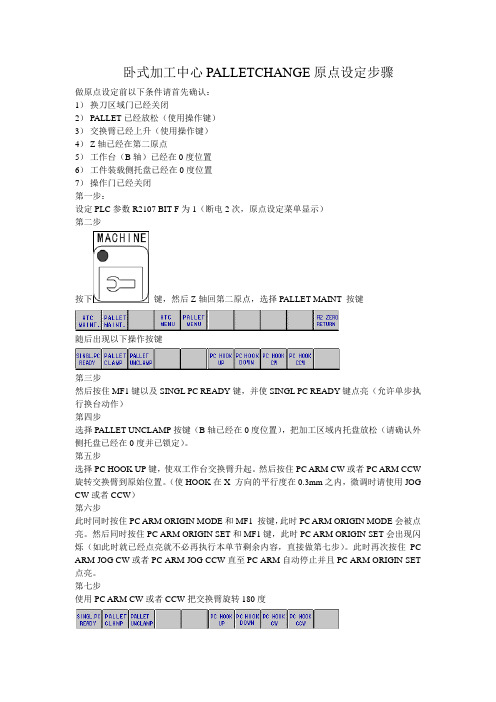

做原点设定前以下条件请首先确认: 1) 换刀区域门已经关闭 2) PALLET 已经放松(使用操作键) 3) 交换臂已经上升(使用操作键) 4) Z 轴已经在第二原点 5) 工作台(B 轴)已经在 0 度位置 6) 工件装载侧托盘已经在 0 度位置 7) 操作门已经关闭 第一步: 设定 PLC 参数 R2107 BIT F 为 1(断电 2 次,原点设定菜单显示) 第二步

然后选择 PC ARM DOWN 按键,使交换臂落下。 第八步 选择 PALLET CLAMP 按键把加工区域工作台夹紧。 机床重关电并于 10 秒后重新启动,把换刀臂退回原点。把 R2107BIT F 改回原始数据。 结束

*注明:以上菜单中出现的 PC HOOK 与上述内容中的 PC ARM 为同一物体即托盘交换臂, 可能会因为机床不同以及软件版本不同而有所差异。

按下

Байду номын сангаас

键,然后 Z 轴回第二原点,选择 PALLET MAINT 按键

随后出现以下操作按键

第三步 然后按住 MF1 键以及 SINGL PC READY 键,并使 SINGL PC READY 键点亮(允许单步执 行换台动作) 第四步 选择 PALLET UNCLAMP 按键(B 轴已经在 0 度位置),把加工区域内托盘放松(请确认外 侧托盘已经在 0 度并已锁定)。 第五步 选择 PC HOOK UP 键,使双工作台交换臂升起。然后按住 PC ARM CW 或者 PC ARM CCW 旋转交换臂到原始位置。(使 HOOK 在 X 方向的平行度在 0.3mm 之内,微调时请使用 JOG CW 或者 CCW) 第六步 此时同时按住 PC ARM ORIGIN MODE 和 MF1 按键,此时 PC ARM ORIGIN MODE 会被点 亮。然后同时按住 PC ARM ORIGIN SET 和 MF1 键,此时 PC ARM ORIGIN SET 会出现闪 烁(如此时就已经点亮就不必再执行本单节剩余内容,直接做第七步)。此时再次按住 PC ARM JOG CW 或者 PC ARM JOG CCW 直至 PC ARM 自动停止并且 PC ARM ORIGIN SET 点亮。 第七步 使用 PC ARM CW 或者 CCW 把交换臂旋转 180 度

VTC三位机刀库原点设定

售后服务技术文件

第1页,共1页 M-0009刀库原点设定

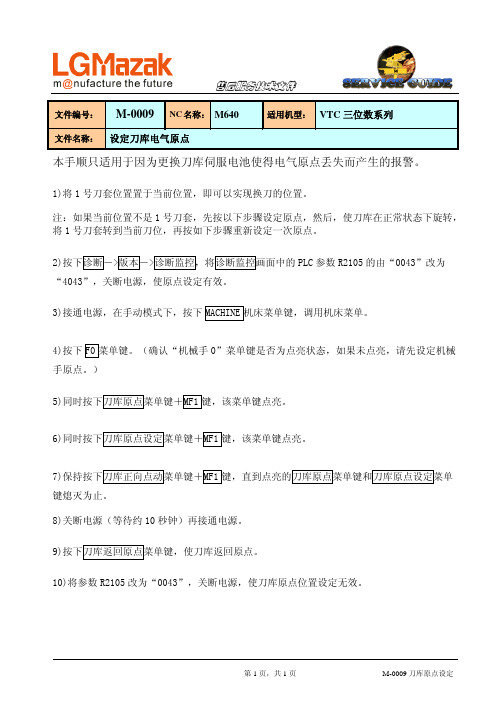

本手顺只适用于因为更换刀库伺服电池使得电气原点丢失而产生的报警。

1)将1号刀套位置置于当前位置,即可以实现换刀的位置。

注:如果当前位置不是1号刀套,先按以下步骤设定原点,然后,使刀库在正常状态下旋转,将1号刀套转到当前刀位,再按如下步骤重新设定一次原点。

2)按下诊断->版本->诊断监控,将诊断监控画面中的PLC 参数R2105的由“0043”改为“4043”,关断电源,使原点设定有效。

3)接通电源,在手动模式下,按下MACHINE 机床菜单键,调用机床菜单。

4)按下F0菜单键。

(确认“机械手0”菜单键是否为点亮状态,如果未点亮,请先设定机械手原点。

)

5)同时按下刀库原点菜单键+MF1键,该菜单键点亮。

6)同时按下刀库原点设定菜单键+MF1键,该菜单键点亮。

7)保持按下刀库正向点动菜单键+MF1键,直到点亮的刀库原点菜单键和刀库原点设定菜单键熄灭为止。

8)关断电源(等待约10秒钟)再接通电源。

9)按下刀库返回原点菜单键,使刀库返回原点。

10)将参数R2105改为“0043”,关断电源,使刀库原点位置设定无效。

文件编号:

M-0009 NC 名称:M640 适用机型:VTC 三位数系列 文件名称: 设定刀库电气原点。

VTC160-2PC工作台原点调整、记忆作业指导书

VTC160-2PC工作台原点调整、记忆作业指导书说明:本作业操作适应于工作台原点偏差后调整找正后重新记忆原点作业。

一、原点调整:(注:1号工作台位于加工区,并处于抬起状态)1、在机床位置画面下:2、将鼠标放到上面位置后,单击将出现以下画面:鼠标放置处3、拖动鼠标单击[开始]→[程序集]→[MR-J2-M6SETUP S-W]弹出以下画面:4、鼠标点击[(U)SETUP-AXIS]→[AXIS SELECT(C)]→[APC3]→[(T)TEST-OPERATION]→[确定]出现如下画面:5、鼠标单击OPERATION下的[JOG]下拉菜单的[STEP]方式,在Step mode feed下选择[1/1000]或[1/100]或[1/10]或[1]设定单击托盘分度角度,用于调整托盘旋转角度:一般情况下选择[1/100]进行调整:6、单击[Normal Rot.(G)](正向点动)或[Reverse Rot.(R)](反向点动),转动托盘直到托盘旋转到正确位置。

(可以使用百分表打标来确认工作台是否是正确位置)7、关闭[(T)TEST-OPERATION]画面,关闭[MR-J2-M6SETUPS W]画面。

完成托盘原点的调整工作。

二、原点记忆:1、重复以上步骤<1>→<4>,再次进入如下[(T)TEST-OPERATION]菜单:2、点击Absolute position inltlal(A)前方框,将方框内√击活:3、单击Origin-set后,点击[Normal Rot(G)](正向点动)按住3秒,直到Initil state 菜单下出现[Completion]。

4、点击[END]菜单,托盘原点记忆完成。

注意:此时Position中显示数值应该与Machine edge中显示角度值一致,此时托盘会自动顺时针旋转一定角度,以上两种现象出现表明托盘原点记忆正确,原点位置记忆工作完成。

数控机床机械原点丢失的恢复档

1.数控机床零点的有关概念我们讨论的问题涉及到这样两个概念,机床原点和参考点,机床原点又称做机床零点,是指由机床制造商设置在机床上的一个物理位置,其作用是使机床与控制系统同步,建立测量机床运动坐标的起使点。

机床参考点是指为建立机床坐标系而在机床上专门设置的固定点。

机床参考点与机床原点的相对位置是固定的,在机床出厂前由机床制造厂家经精密测量确定,并通过机床参数予以设置。

机床执行返回参考点的运动是建立坐标系的一方法,即在任何情况下,通过进行返回参考点运动,都可以使机床坐标轴运动到参考点并定位,系统自动以参考点为基准建立机床坐标系。

机床坐标系一旦建立,在机床不断电、不急停的前提下机床坐标就保持不变。

因为参考点、机床原点位置都是固定不变的。

机床的软限位、螺距补偿、加工区域限制等功能均以之为基准才得以实现,同时也为机床自动换刀等辅助动作提供了一个定位基准。

2.目前数控机床回零的方式(1)采用绝对编码器机床的回零方式采用绝对编码器检测数控机床位置时,系统断电后位置检测装置靠电池来维持坐标值实际位置的记忆,所以机床开机时,不需要进行返回参考点的操作。

(2)采用增量编码器机床的回零方式采用增量编码器检测机床位置时,系统断电后,工件坐标系的坐标值就失去记忆,机械坐标值尽管靠电池维持坐标值的记忆,但只是记忆机床断电前的坐标值而不是机床的实际位置,所以机床首次开机后要进行返回参考点的操作。

3.机床坐标原点的丢失我们单位的FV80加工中心是采用绝对编码器检测机床位置的,通常是不需要进行返回参考点的操作,机床本身依靠记忆来保存坐标位置信息,其优点是机床制造成本低、维修简单。

但如果由于某种特殊原因使电池没电或是系统干扰造成绝对编码器记忆丢失,机床将无法进行返回参考点的操作,即无法建立机床坐标系,机床将不能正常运行(如图1所示)。

图14.目前恢复机床原点的方法对于这种情况机床厂家建议的做法是:①利用电动机过载找到x、y坐标的正极限。

机台原点设置的部分流程

机台原点设置的部分流程

机台原点设置相关流程

1.检测原点传感器开关是否正常工作,可以通过手持

查看,或者用万用表测试电压。

2.判断原点开关,常开常闭方式,设置好。

3.移动机台,判断机台运动方向是否正常。

4.检查机台螺距和行程设置是否正常。

以上都设置正常,就可以按回原点测试。

具体设置步奏如下:

1.轴到达原点传感器位置时,通过查看手持输入端信号(1、2、3)显示1,移动轴后显示变为0。

或使用万用表测量原点信号线与地之间的电压,轴到达原点传感器位置时,原点信号为高电平;轴不在原点传感器位置时,原点信号为低电平。

2.当轴到达原点传感器位置时,手持显示的输入端信号(1、2、3)显示1,则原点信号设置为常开。

3.通过手持操作轴运动,确保轴运动方向与手持操作方向一致。

4.具体参数设置如下:

X--每转脉冲数6400,螺距52mm,行程250mm,原点偏移0mm;Y--每转脉冲数6400,螺距52mm,行程250mm,原点偏移0mm;Z--每转脉冲数6400,螺距52mm,行程100mm,原点偏移0mm;。

机床回不到机械原点故障的处理

伺服电机拆装后,机床回不到原点的处理我公司所使用的是台中精机生产的数控立式车床,其型号是Vturn-V18W,控制系统是:FANUC 18T-C,双系统, 夹具交换使用的是FANUCβ系列伺服。

故障现象:在使用过程中,机床一旦出现报警刀塔就会下滑。

处理过程:很显然,这是伺服马达内藏煞车器损坏所致。

我们拆下伺服马达检查,果然发现煞车片已经破碎,于是我们更换了煞车片,重新装上机床后,与以前一样,进行回机床机械原点的操作,这时发现一个奇怪现象,本来机床向上寻找机械原点,但是,当进行回原点操作后,机床却向相反的方向运行,按急停, 重启机床,改为手动,手动时,机床移动方向与机床约定方向又一致。

到网上查,到维修说明书上,到参考资料寻找解决方法,硬是没有查到。

考虑到我们的立车是双系统,有左右两个刀塔,维修前,如果机床不报警,使用还是正常的,考虑到机床使用的安全性还是拆来修了,没有想到会有以上现象出现。

鉴于左刀塔操作是正常的这种状况,我们仔细的分析了整个拆装过程,为了保护伺服编码器,我们拆刹车器线圈和刹车片时是比较小心的,因此伺服编码器坏的可能性不大,我们又将正常使用时保存的参数与目前的参数进行对比,对比的结果是没有错,于是:我们又对机床显示的各个坐标进行了比较,经过数据比较,发现左右界面在刀塔所处位置差不多的情况下,机械坐标系所显示的数据相差较大,我怀疑是这个因素造成的,因此,想办法将这个数据调整,为了与其它立车相适应,我们采取了调整编码器的做法,具体做法如下:一:开机后将1815号参数Z轴的第四,第五位改为0,再启动机床。

二:用手轮将机床刀塔摇到限位开关处,此时机床处在伺服电机关闭状态。

三:按操纵释放安钮,重新启动伺服电机,按位置显示键,按W键,按起源键,此时W为零。

四:用手轮将机床刀塔摇离限位开关一定距离,按急停,防止刀塔下滑。

五:拆下电机伺服编码器,将编码器在屏幕上显示的机械坐标数据调整到零+机床刀塔摇离限位开关一定距离的数附近就可以了。

cnc数控加工中心零点丢失设置方法及回零点的操作方法

数控机床是采用数控系统控制的机床,cnc数控加工中心作为集合大多数机床加工方式的机床,在基础操作上与其他数控机床相差不大,尤其是开机过程中,机床的回零操作比不可少,否则各种刀具补偿、间隙补偿等将无法发挥作用,但实际情况是很多加工中心都存在零点丢失的问题,那cnc数控加工中心零点丢失怎么设置呢?为大家整理的具体的各轴零点设置方法与机床回零操作方法,以供大家参考。

一、cnc数控加工中心零点丢失设置方法部分cnc数控加工中心由于操作和日常使用失误,会因为未及时更换电池而导致主板失电,从而使机床中的零点位置不再被存储,零点位置丢失,这时大部分的加工中心都可以利用以下方法重新找回零点位置:1、X轴零点找回设置(1)在主轴上装芯棒,将主轴水平移动在X方向大致和工作台回转中心位置处。

(2)将磁力表架吸在工作台上,表架夹住千分表。

表针压向芯棒的一侧,看表的读数。

(3)将工作台旋转180度,表针压在芯棒的另侧,看表的读数。

(4)将两次读数进行比较,若两次读数相同,则说明主轴现在的位置在X方向和工作台旋转中心重合;否则水平移动主轴调整X位置,直到读数相同。

(5)修改SYSTEM中1815参数,将X的APZ参数设为1,则将此位置设为X轴零点位置。

2、Y轴零点找回设置(1)主轴上装芯棒,工作台上放置一个方箱。

移动主轴,使主轴芯棒在方箱正上方。

(2)上下移动主轴,使芯棒利方箱刚好接触。

(注意当主轴快要接触到方箱时,要单步移动,并且步距设为0.01mm为宜。

)(3)因为方箱的高度H是个标准值,即是已知的。

根据机床Y轴行程750=H+D/2+△Y (D:芯棒直径),则可以知道△Y。

则主轴向Y正向(上)移动△Y距离后,到达Y向参考点位置。

(4)修改SYSTEM中1815参数,将Y的APZ参数设为1,则将此位置设为Y轴零点位置。

3、Z轴零点找回设置(1)主轴上装芯棒,将主轴移动在X方向的参考点位置,即工作台旋转中心位置。

(2)若机床有W轴,则将工作台移动到W轴零点位置处。

发那科原点复归的方法

原点复归一.准备工作开电后,将合模,推顶,螺杆相对应的马达旋转一周以上,关电再开电。

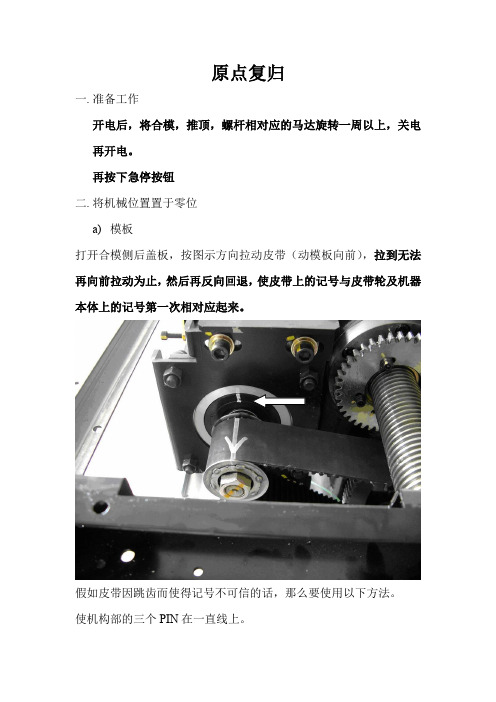

再按下急停按钮二.将机械位置置于零位a)模板打开合模侧后盖板,按图示方向拉动皮带(动模板向前),拉到无法再向前拉动为止,然后再反向回退,使皮带上的记号与皮带轮及机器本体上的记号第一次相对应起来。

假如皮带因跳齿而使得记号不可信的话,那么要使用以下方法。

使机构部的三个PIN在一直线上。

b)推顶器可按照类似模板的方法,即顶杆后退到最后,然后再向前至记号对上。

或者更简单的办法:使顶杆后退至不冒出模板即可。

c)螺杆升温到指定温度后,用手拉动皮带,使螺杆向前移动到最前端,然后后退1mm。

*在用手拉动皮带时,须按下紧急停止按钮,否则拉不动皮带。

在执行以上操作时请注意安全。

三.参数设定a)进入CNC画面:输入-9999然后按模开闭组键(下图)。

进入如下画面再按两下模具文件(有时也可能是别的按键(W-6#机是两下,这时要退到第一个画面再进行),到如下画面(SETTING画面)b)关闭写保护:将SETTING画面中的第一项PARAMETERWRITE改为1(使得参数允许被修改)。

c)按一下模开闭组键,进入PARAMETER画面;d)输入1815然后选择触摸屏上的NO.SRH(1815参数是原点位置记录的参数;按NO.SRH是表示搜寻1815号参数)其中列APC是表示电池的电量:1有,0无(即当外部电池电量过低时,会发生APC电池电量过低报警,此时此参数会自动变为0);列APZ表示原点位置的纪录:1记录,0丢失(电池电量过低时,丢失)。

e)将现在机械位置记为原点:将所需做原点复归的轴的APZ位先改为0,然后再改为1。

(X —射出,Y —模板,A —顶杆,C轴无原点)f)将写保护重新打开。

g)在黑色画面以外的部分点一下,退出CNC画面。

在操作画面的右上方检查一下校正过以后的原点位置。

h)关操作面板电源,关总电源。

i)再开机,再次确认位置后,原点复归结束。

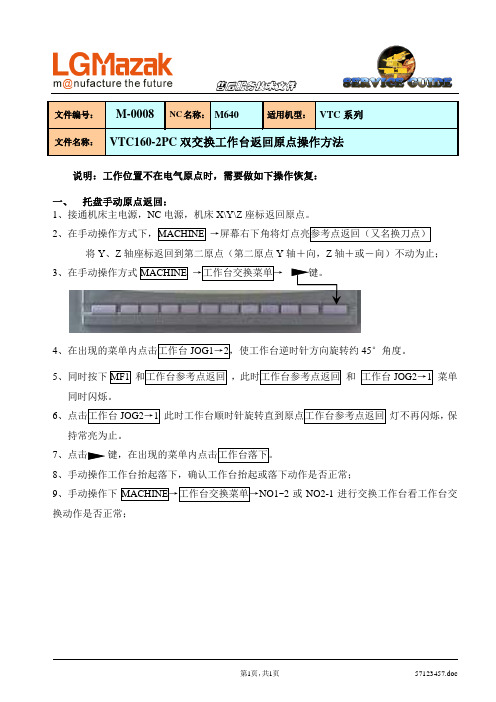

M-0008VTC160-2PC返回原点操作方法

4、在出现的菜单内点击工作台 JOG1→2,使工作台逆时针方向旋转约 45°角度。 5、同时按下 MF1 和工作台参考点返回 ,此时工作台参考点返回 和 工作台 JOG2→1 菜单 同时闪烁。 6、点击工作台 JOG2→1 此时工作台顺时针旋转直到原点工作台参考点返回 灯不再闪烁, 保 持常亮为止。 7、点击 键,在出现的菜单内点击工作台落下。

售后服务技术文件

文件编号: 文件编号: 文件名称: 文件名称:

M-0008

NC 名称: M640 名称:

适用机型: 适用机型: VTC 系列

VTC160-2PC 双交换工作台返回原点操作方法 双交换工作台返要做如下操作恢复: 说明:工作位置不在电气原点时,需要做如下操作恢复: 位置不在电气原点 托盘手动原点返回: 一、 托盘手动原点返回: 1、接通机床主电源,NC 电源,机床 X\Y\Z 座标返回原点。 2、在手动操作方式下,MACHINE →屏幕右下角将灯点亮参考点返回(又名换刀点) 将 Y、Z 轴座标返回到第二原点(第二原点 Y 轴+向,Z 轴+或-向)不动为止; 3、在手动操作方式 MACHINE →工作台交换菜单→ 键。

8、手动操作工作台抬起落下,确认工作台抬起或落下动作是否正常; 9、手动操作下 MACHINE→工作台交换菜单→NO1~2 或 NO2-1 进行交换工作台看工作台交 换动作是否正常;

第 1 页,共 1 页 57123457.doc

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

售后服务技术文件

第1页,共1页

60964812.doc

1.开机后机床X ,Y ,Z 各轴返回参考点;

2.点击MACHINE 按键-----工作台交换-----工作台抬起-----工作台参考点返回+MF1(两个按键一起按)----- 工作台JOG 2→1或工作台JOG 1→2 (哪个按键一闪一闪点亮就按哪个按键)转工作台不动到零位为止.

3.工作台落下。

手动操作,检查确认机床的旋转工作台是否能正常动作。

VTC-160-2PC 的交换工作台故障如果是零位发生偏移,那么只能重新做设定工作台零位的工作:

1. 诊断-----版本----诊断监控-----把光标移动到I/O 强制设定下面-----将R2107参数找出(R2107

输入)-----将R2107内的1800改为9800。

2. 关机。

3. 开机,各轴回零。

4. 点击MACHINE 按键-----工作台交换-----工作台抬起

工作台 工作台

----- JOG 或 JOG

2→1 1→2

转工作台到零度正确位置(可以用杠杆百分表打工作台T 型槽找正)

5. 点击MACHINE 按键-----工作台交换-----工作台抬起-----工作台原点+MF1与工作台原点设定

+MF1(把两个按键都点亮),接着一下一下点击工作台正转点动或是工作台反转点动,使得工作台原点和工作台原点设定 点亮到点灭的状态为止。

6. 工作台落下。

关机,开机。

手动操作,检查确认机床的旋转,工作台是否能正常动作。

7. 把R2107由9800改回1800。

8. 关机,开机。