RH真空精炼技术 ppt课件

RH真空精炼工艺与装备技术的发展6-18

C L = C L ⋅ exp(− k c ⋅ t )

RH钢水循环流量Q 钢水循环流速×上升管截面积,根据前人对RH RH钢 RH钢水循环流量Q = 钢水循环流速×上升管截面积,根据前人对RH钢 钢水循环流量 水循环流量的测定结果表明: 水循环流量的测定结果表明: • 增加吹氩流量Qg使RH的循环流量增大; 增加吹氩流量Q RH的循环流量增大 的循环流量增大; • 扩大上升管直径使循环流量Q增大; 扩大上升管直径使循环流量Q增大; • 增加浸入管的插入深度也会使循环流量变 大。 总结以上研究,RH内钢水的循环流量可以表 总结以上研究,RH内钢水的循环流量可以表 示为: 示为:

钢 类 超低碳钢 代表 钢种 IF钢 技术特点 纯净度要求 ×10-6 精炼 工艺 RH RH 性能指标 σS σB r 2.5 0.9 EL/% >40 26 21 B50 (T) 1.68 400 1.4 30

RH适合各种高品质钢的精炼要求 RH适合各种高品质钢的精炼要求

6

要求同时降低钢中[C]、[N] [C]<20, [N]<20, [S]<50, T.O<20, 和T.O dS<50µm

3

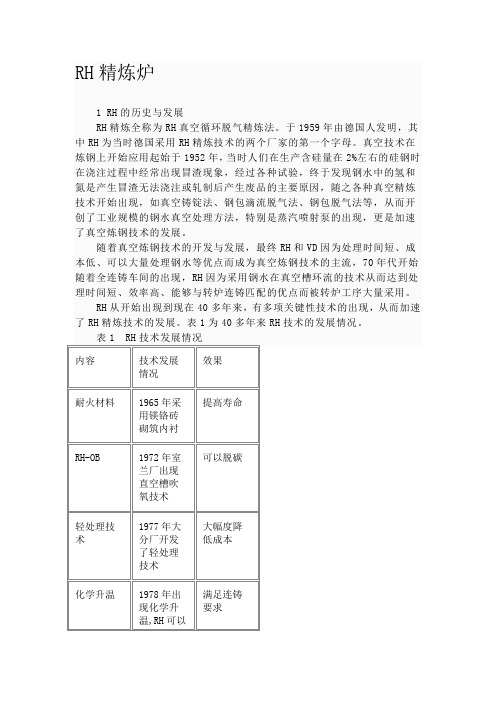

RH发展与应用 RH发展与应用

RH的发展历史 RH的发展历史

4

RH精炼技术是1959年德国Rheinstahl和Hutlenwerke公司联合开发成 RH精炼技术是1959年德国Rheinstahl和Hutlenwerke公司联合开发成 精炼技术是1959年德国Rheinstahl 功的。RH将真空精炼与钢水循环流动结合起来 具有处理周期短, 将真空精炼与钢水循环流动结合起来, 功的。RH将真空精炼与钢水循环流动结合起来,具有处理周期短,生产能 力大,精炼效果好等优点,适合冶炼周期短,生产能力大的转炉工厂采用。 力大,精炼效果好等优点,适合冶炼周期短,生产能力大的转炉工厂采用。 RH发展到今天 大体分为三个发展阶段: 发展到今天, RH发展到今天,大体分为三个发展阶段: 发展阶段(1968年 1980 ):RH装备技术在全世界广泛采用。 1980年 RH装备技术在全世界广泛采用 (1)发展阶段(1968年~1980年):RH装备技术在全世界广泛采用。 多功能RH精炼技术的确立(1980年 2000 ):RH RH精炼技术的确立 2000年 RH技术几乎达到 (2)多功能RH精炼技术的确立(1980年~2000年):RH技术几乎达到 尽善尽美的地步。 尽善尽美的地步。 RH工艺技术的进步 表1 RH工艺技术的进步

RH精炼技术

一、BOF(EAF)-(LF)-RH-CC

高洁净特殊钢精炼

关键技术:

(1).RH初始氧含量; (2).真空条件-主要 为抽气能力(所能达 到的真空度)和抽气 速率; (3).搅拌能力(环流 量),吹氩量; (4).钢包渣; (5). 精炼时间。

森辛治公式:

Q 11.4G d

第1阶段 [C]从0.04%降到0.02%,真空度为1-2kPa,3min钟左右。自然脱碳。 第2阶段 [C]从0.02%降到0.003%,真空度为0.1kPa,强制脱碳,补充氧0.030.04%,15-20min钟左右。 第3阶段 [C]从0.003%降到0.002%,真空度为0.05kPa,强化表面脱碳,向钢 液表面加入铁矿石,表面吹氩气,氢气等。

1/ 3

Q: RH环流量,t/min

4/3

ln( p1 / p2 )

G:环流气体流量(m3/min);

d:环流管内径(m); p1,p2分别表示大气和真空室内压力(Pa)

二、BOF-RH

超低碳钢的冶炼

关键技术:

(1).RH初始钢液条件 -[O],[C]。 (2).真空条件-主要 为抽气能力(所能达 到的真空度)和抽气 速率。 (3).搅拌能力(环流 量 )。 (4).少粘钢。

[t]

Kwangyang Works,POSCO实例

提高脱碳效率措施之一:钢液初始碳、氧控制

时间最 短

浦项RH第一阶段初始碳、氧控制

为了控制初始合理的氧位,通常 在出钢时要加入复合脱氧剂

新工艺

旧工艺

控制不同的脱氧剂加入量,来获得RH初 始的合理炉渣氧化性和钢液氧位。

从而进一步获得合理的氧、碳比和高的脱碳速率

研究发现:新工艺虽然渣中较高的全铁,但同样 可以获得低的氧含量。

RH工艺讲课内容.

喂丝/覆盖剂加入系统

真空室维修及更换系统

• 真空室维修及更换系统主要由喷补车(浸渍管维护、除冷 钢装置、喷补设备)、真空室更换吊具 、顶部更换吊具 、 真空室过跨车等组成。 • 喷补车:提供除冷钢装置和喷补机在处理炉次间隙期间对 浸渍管进行清理和耐材修补,该装置放置在浸渍管维修车 的平台上,维修车在钢包输送车的轨道上运行。 • 更换真空室:顶部部件要从旧的真空室提升,使真空室的 法兰和底部脱开。同时真空料斗设备的膨胀接头缩回,然 后用真空室输送车移至备用位。在脱开所有连至真空室管 路后,快速用天车将真空室吊到真空室输送车上。 • 真空室过跨车:在处理位和位于相邻跨的维修区之间进行 输送真空室及其顶部。

顶枪系统

煤气预热系统

• 煤气喷嘴安装在备用位置在真空室更换后用来加 热耐材,并在把真空室送至处理位置之前使耐材 衬表面温度保持在1400-1450°C。产生的废气离 开真空室通过浸渍管进入周围环境。 • 煤气预热系统的主要设备为备用燃烧器。 • 主要参数: 加热速度 > 50 ℃/h

自动测温取样系统

真空系统

RH蒸汽

• 蒸汽喷射泵需要的蒸汽条件: 压力: P=1.0MPa 温度: T=210℃ 流量: Min. 0.2t/h Max. 25.6t/h • 蒸汽方案: 用蒸汽调节系统来对转炉蓄热器和电厂来 的蒸汽进行混合。

蒸汽调节系统示意图

合金加料系统

• 货车把合金运到现场并倒入地下料仓,通过垂直 皮带从地下料仓送至料仓的入口,被选择的合金 通过由电磁驱动的电振卸放到相应的称重料斗。 在称重后,一批料通过由电磁驱动的电振卸放到 集料输送皮带上,再通过真空加料装置加入到真 空室内。 • 合金加料系统主要由地下料仓、电振、垂直皮带、 布料皮带、可行走皮带、料仓(20个)、称量斗 (5个)、集料皮带、旋转溜槽、事故卸放装置、 真空加料系统、Y型给料管、膨胀接头组成。

炉外精炼真空循环脱气法(RH法)与工艺介绍

5.4.4 RH钢液真空循环原理

h 0为真空室内静态下理论钢液深度。见表5-6。

表5-6 理论钢液提升高度h、h0与真空度关系

P(kPa)

35 20 15 10 8.6 2.7 0.5 0.067

h (m)

0.97 1.19 1.26 1.33 1.35 1.43 1.47 1.48

h0 (m) 槽内钢水重量(t)

钢液真空循环原理类似于“气泡泵”的作用,如图所示。当 进行真空脱气处理时,将真空室下部的两根浸渍管插入钢液 内一定深度(如200t时500 mm )后,启动真空泵将真空室抽 成真空,于是真空室内、外形成压差,钢液便从两根浸渍管 中上升到压差相等的高度(所谓的循环高度)。为了使钢液 循环,从上升管下部约三分之一处吹入驱动气体(一般为氩 气)。该气体吹入上升管内的钢液中,在上升管内瞬间产生 大量的气泡。由于受热膨胀和压力降低所引起的等温膨胀, 气体体积成百倍的增大,导致上升管中钢液(两相流)密度 变小;又由于氩气泡内的氢气、氮气的分压为零,所以钢液 内溶解的气体向氩气泡内扩散。膨胀的气体驱动钢液以约 5m/s的速度上升,成喷泉状喷入真空室内。

5.4.4 RH钢液真空循环原理

A g A 1 A 2 n R ( T s T g ) n R T sl n ( P P 1 2 ) n R T s [ l n ( P P 1 2 ) ( 1 T T g s) ]

式中:

V0—驱动气体在标准状态下的体积,m3 ; Tg—驱动气体的初始温度,K; Ts—钢液的温度,K; V1-按压力P1计算的驱动气体体积,m3; P1-驱动气体出口处的压力,Pa; P2-真空室内压力,Pa;

“气泡泵”的特性曲线

5.4.4 RH钢液真空循环原理

RH真空精炼技术的发展

RH 的发展历史

7

RH精炼技术是1959年德国Rheinstahl和Hutlenwerke公司联合开发成 功的。RH将真空精炼与钢水循环流动结合起来,具有处理周期短,生产 能力大,精炼效果好等优点,适合冶炼周期短,生产能力大的转炉工厂采

Hale Waihona Puke 用。RH发展到今天,大体分为三个发展阶段: (1)发展阶段(1968年~1980年):RH装备技术在全世界广泛采用。 (2)多功能RH精炼技术的确立(1980年~2000年):RH技术几乎达到

OD AOD

大板

脱磷 脱硫

坯连 铸

不锈钢

RH-

OB/

KTB

编辑课件ppt

6

短流程钢厂冶炼工艺路线

铁水 脱硫

废钢

转炉 电炉

CASOB

LF 炉

小方坯 连铸

各类建材 普碳钢 普通低合金钢 机械工程用钢 易切削钢

废钢 生铁 DRI/HBI

UHP 电炉

LF 精炼

薄板坯 连铸

编辑课件ppt

普通热轧板 冷轧板 镀层板

编辑课件ppt

RH装置示意图

9

RH处理钢水过程

• 钢水处理前,先将浸渍管浸入待处理的钢包钢水中。当 真空槽抽真空时,钢水表面的大气压力迫使钢水从浸渍 管流入真空槽内。(真空槽内大约0.67 mbar时可使钢水 上升1.48m高度)。与真空槽连通的两个浸渍管,一个为 上升管,一个为下降管。由于上升管不断向钢液吹入氩 气,形成气泡泵,使钢水从上升管进入并通过真空槽下 部流向下降管,如此不断循环反复。在真空状态下,流 经真空槽钢水中的氩气、氢气、一氧化碳等气体在钢液 循环过程中被抽走。同时,进入真空槽内的钢水还进行 一系列的冶金反应,比如碳氧反应等如此循环脱气精炼 使钢液得到净化。

不同种类的RH精炼装置和工艺特点分析-王新华-PPT

❖ 2#RH与1#RH相比主要有以下改进: ❖ 浸渍管内径由650mm 增加至750mm; ❖ 提升气体流量由2500 增加至4000Nl/min; ❖ 将真空系统设备和管路 的内容积由490Nm3减 少至340Nm3。

❖ 钢中非金属夹杂物往往为疲劳 裂纹的起源;

❖ 为了保证钢材的抗疲劳破坏性 能,必须对夹杂物进行严格控 制,高品质合结钢T[O]含量绝 大多数须低于12ppm,轴承钢 T[O]甚至在5ppm以下。

19

RH不是生产“瓶颈”

❖ LF精炼任务重: ❖ 直接和扩散脱氧; ❖ 脱硫; ❖ 夹杂物转变;

❖ 周期:>50min。

产品)。 棒 材 轴承钢

轴承钢(SU 30-65

J-2)

mm

高转动疲劳 减少 ASTM- ○ T[O]10ppm

寿命

B,D 系夹杂

[Ti]15ppm

线材 轮胎子

SWRH72.82

0.1-0.4

防止拉丝断 裂、高抗疲

减少不变 形夹杂物

○

-

午线

A

mm

劳特性

d<20m

16

真空处理不是“瓶颈”

由于须进行深脱硫,周期 大多在40~50min。

4

RH脱碳反应速率

加快脱碳速率的措施:

❖ 快速提高真空度(降低Ptotal); ❖ 加强真空槽内钢水搅拌混合(增加kCO和

kS); ❖ 加大钢水环流速率Qm。

增大环流速率Qm的措施:

炉外精炼真空循环脱气法(RH法)和工艺介绍

5.4.4 RH钢液真空循环原理

(2)钢液提升高度

钢液静态下理论提升高度可用下式表示:

h P0 P

g

(5-32)

式中h一钢液提升高度;m P一真空室内压力;Pa

P0一大气压;1.01×105Pa g一重力加速度;9.8N/Kg

ρ一钢液密度;取7.0×103 kg/m3

某厂钢液理论提升高度h见表5-6。

5.4.4 RH钢液真空循环原理

5.4.4 RH钢液真空循环原理

气泡进入真空室后在自由界面破裂,钢液被破碎成 小的液滴,使脱气比表面积大大增加(20~30倍),加速了 脱气过程。气体自钢液内析出被真空泵抽走,而脱气后 的钢液汇集到真空室底部,由于重量的差异,经下降管 以1~2m/s的速度返回到钢包内。未经脱气的钢液又不 断从上升管进入真空室脱气,周而复始,从而形成连续 循环过程。如此反复循环多次后达到脱气目的,脱气过 程结束。

“气泡泵”的特性曲线

5.4.4 RH钢液真空循环原理

钢液脱气后汇集到真空室底部形成高差∆B的钢液层,

按能量守恒定律可得:

mgBmu2/2

(5-29)

u 2gB

(5-30)

所以要获得 u = 1 m/s的流出速度,则要求真空室中钢液

层高度为:

Bu2/2g0.05m (5-31)

从下降管流出的钢液流动情况对钢液在钢包中混合极 为重要。实践证明,从下降管流出的钢液流速大于1m/s 时就会混合良好,且不会形成短路现象。

炉外精炼

真空循环脱气法(RH法) 和工艺介绍

5.4 RH真空循环脱气法

主要内容

5.4.1 RH法的产生及发展概况 5.4.2 RH法的冶金功能 5.4.3 RH法的设备 5.4.4 RH法钢液真空循环原理 5.4.5 RH处理工艺参数 5.4.6 RH法精炼工艺 5.4.7 RH法的的冶金效果 5.4.8 RH法的发展

RH精炼技术

[t]

Kwangyang Works,POSCO实例

提高脱碳效率措施之一:钢液初始碳、氧控制

时间最 短

浦项RH第一阶段初始碳、氧控制

为了控制初始合理的氧位,通常 在出钢时要加入复合脱氧剂

新工艺

旧工艺

控制不同的脱氧剂加入量,来获得RH初 始的合理炉渣氧化性和钢液氧位。

从而进一步获得合理的氧、碳比和高的脱碳速率

RH 精 炼 技 术

一、BOF(EAF)-(LF)-RH-CC

高洁净特殊钢精炼

关键技术:

(1).RH初始氧含量; (2).真空条件-主要 为抽气能力(所能达 到的真空度)和抽气 速率; (3).搅拌能力(环流 量),吹氩量; (4).钢包渣; (5). 精炼时间。

森辛治公式:

Q 11.4G d

第1阶段 [C]从0.04%降到0.02%,真空度为1-2kPa,3min钟左右。自然脱碳。 第2阶段 [C]从0.02%降到0.003%,真空度为0.1kPa,强制脱碳,补充氧0.030.04%,15-20min钟左右。 第3阶段 [C]从0.003%降到0.002%,真空度为0.05kPa,强化表面脱碳,向钢 液表面加入铁矿石,表面吹氩气,氢气等。

(1) 碳、氧反应原理

[C] [O] CO

1.CO的分压;

P面:

2.[%C],[%O]的浓度;

3.K

用铝预脱氧

真空度对[C]-[O]平衡的影响关系

真空强制脱碳事例图

RH脱碳初始碳含量0.04%,氧含量0.05%,RH-KTB深脱碳三阶段:

LF 炉 工 艺

RH 强 制 脱 氧 工 艺

四、国内外其它RH精炼炉技术介绍

谢谢!

新日铁名古屋厂扩大 RH吸嘴内径后,有效 的提高了脱碳速率

最新22 炉外精炼的理论基础(真空)教学讲义PPT

γ—Fe是面心立方,点阵常数较大,达到0.356nm

氮在γ—Fe中的溶解度是例外,它随温度的降低而升高。这是因为此时有 氮化物(Fe4N)的折出,所以增加了氮的溶解度,又因为该反应是放热的,所以 随温度降低溶解度增大。

如果在铁内除溶解有氢(或氮)之外,还溶解有 其他元素,那么其他元素必然会影响气体的溶解。

22 炉外精炼的理论基础(真空)

2.2 真空 高压 ??

主要内容

简介 钢液的真空脱气

◆ 钢液脱气的热力学 ◆ 钢液脱气的动力学 ◆ 降低钢中的气体可采取的措施

真空泵抽气能力的选定

溶解了气体的金属放出气体 G金属——G↑ 熔融金属脱气

金属与气体生成的化合物分解放出气体 MG——G↑十M 金属化合物热分解

b.气体原子由溶解状态转变为表面吸附状态; 速率非常快

高温下,

非常快 c.表面吸附的气体原子彼此相互作用,生成气体分子,

d.气体分子从钢液表面脱附;

e.气体分子扩散进入气相,并被真空泵抽出。

2)真空脱气的速率:

钢液脱气t时间后钢 液中的气体浓度

反应界面 积

脱气时间

钢液脱气前钢液中 的气体浓度

脱气钢液 的体积

由此可见,钢液中氢的含量主要取决于炉气中 水蒸汽的分压,并且已脱氧钢液比未脱氧钢液更容 易吸收氢。

如使用未经烘烤的铁合金或未经充分干燥的钢 包、流钢砖等,对于氢的增加就成为不可避免的了。

真空脱气时,因降低了气相分压,而使溶解在 钢液中的气体排出。

从热力学的角度,气相中氢或氮的分压为 l00~200Pa时,就能将气体含量降到很低水平。

真空对这些过程都有利,即加快了反应进 行的速度或是降低反应进行的温度。

炉外精炼工艺ppt

RH旳冶金效果

• 脱H: 2ppm下列; • 脱O: 10ppm下列; • 去N:40ppm下列;真空对脱氮效果一般; • 经济效益好,附加值高;

RH旳发展

• -OB (Oxygen Blowing),真空室下部吹氧 • -KTB (Kawasaki Top Blowing) 日本川崎,

顶吹氧 • -PB(Powder Blowing),真空室下部喷粉

RH工艺参数

• 处理容量:大炉子比小炉子好(50t以上); • 处理时间:钢包在真空位旳停留时间τ;

τ=Tc/Vt Tc允许温降, Vt平均温降℃/min; • 循环因数:C=ω(t/min).t(min)/Q (ton)

ω 循环流量、 t脱气时间、 Q处理容量 • 循环流量ω:主要由上升管与驱动气体流量决定; • 真空度:60-100pa; • 抽气能力。

大搅拌,进一步脱碳,钢液温度到达1670-1750℃; • 加合金、微调成份、加铝、吹氩搅拌几分钟后,破真空

浇铸。

RH真空精炼

RH真空工艺过程

• 出钢后,钢包测温取样; • 下降真空室,插入深度为150-200mm; • 起动真空泵,一根插入管输入驱动气体; • 当真空室旳压力降到26-10kpa后,循环加剧; • 钢水上升速度为5m/s、下降速度为1-2m/s; • 气泡在钢液中将气体及夹杂带出。

LF 工艺操作

• 电炉EBT出钢,出钢过程加合金、加渣料 (石灰、萤石等2%),底吹氩、通电升温、 化渣,10分钟取样分析,加渣料(1%), 测温取样,加合金看脱氧,准备出钢。

• 一般30-50分钟,电耗50-80kwh/t; • 当代转炉、电炉与连铸联络旳纽带。

AOD炉

目旳: • 主要是冶炼高质量旳不锈钢(S,P<50ppm); • 使用更便宜旳原料(采用高碳铬代低碳铬); • 超低碳不锈钢(C<20ppm)。

RH精炼技术

空槽内的钢水还进行一系列的冶金反应,比如碳氧反应等;如此循环脱气精炼使钢液得到净化。

经RH处理的钢水优点明显:合金基本不与炉渣反应,合金直接加入钢水之中,收得率高;钢水能快速均匀混合;合金成分可控制在狭窄的范围之内;气体含量低,夹杂物少,钢水纯净度高;还可以用顶枪进行化学升温的温度调整,为连铸机提供流动性好、纯净度高、符合浇铸温度的钢水,以利于连铸生产的多炉连浇。

3真空泵工作原理在工业炼钢生产中,现经常采用的抽真空设备主要有罗茨泵、水环泵和蒸汽喷射泵,其中以水环泵和蒸汽喷射泵最为常见。

1)水环泵工作原理水环泵中带有叶片的转了被偏心的与泵的壳体相配合,在泵体中装有适量的水作为工作液。

当叶轮顺时针方向旋转时,水被叶轮抛向四周,由于离心力的作用,水形成了一个决定于泵腔形状的近似于等厚度的封闭圆环。

水环的下部分内表面恰好与叶轮轮毂相切,水环的上部内表面刚好与叶片顶端接触(实际上叶片在水环内有一定的插入深度)。

此时叶轮轮毂与水环之间形成一个月牙形空间,而这一空间又被叶轮分成和叶片数目相等的若干个小腔。

如果以叶轮的下部0°为起点,那么叶轮在旋转前180°时小腔的容积由小变大,且与端面上的吸气口相通,此时气体被吸入,当吸气终了时小腔则与吸气口隔绝;当叶轮继续旋转时,小腔由大变小,使气体被压缩;当小腔与排气口相通时,气体便被排出泵外。

2)蒸汽喷射泵工作原理喷射泵是由工作喷嘴和扩压器及混合室相联而组成。

工作喷嘴和扩压器这两个部件组成了一条断面变化的特殊气流管道。

气流通过喷嘴可将压力能转变为动能。

工作蒸汽压强和泵的出口压强之间的压力差,使工作蒸汽在管道中流动。

在这个特殊的管道中,蒸汽经过喷嘴的出口到扩压器入口之间的这个区域(混合室),由于蒸汽流处于高速而出现一个负压区。

此处的负压要比工作蒸汽压强和反压强低得多。

此时,被抽气体吸进混合室,工作蒸汽和被抽气体相互混合并进行能量交换,把工作蒸汽由压力能转变来的动能传给被抽气体。

冶金行业RH工艺讲课内容30页PPT

11、用道德的示范来造就一个人,显然比用法律来约束他更有价值。—— 希腊

12、法律是无私的,对谁都一视同仁。在每件事上,她都不徇私情。—— 托马斯

13、公正的法律限制不了好的自由,因为好人不会去做法律不允许的事 情。——弗劳德

14、法律是为了保护无辜而制定的。——爱略特 15、像房子一样,法律和法律都是相互依存的。——伯克

钢包提升系统

• 在处理位置通过液压提升系统提升带钢包的钢包 输送车,提升系统安装在真空室下面的一个坑里。

• 钢包提升装置主要由液压装置、提升缸、液压管、 液压流体、提升架、导轨组成。

• 主要参数: 提升能力:500t 提升行程:2650mm

提升速度:2.5/1.25 m/min

钢包提升

真空室系统

真空室输送系统

• 真空室运送车负责处理位和备用位之间的真空室 运输。真空室运送系统增强了脱气设备的处理能 力,换下位于处理位置用过的真空室,在10分钟 内将位于备用位置的新真空室换上。

• 真空室输送系统主要由铁轨、真空室输送车组成。 • 主要参数

真空室输送车载荷能力:150t 运行速度:12m/min

吹氧

升温 强制脱碳

脱气

不锈钢、 IF 钢 等 极 低碳钢

喷粉

去除夹杂

脱氧

脱磷

脱硫

高合金钢、 不锈钢

RH-TOP的主要设备及功能

• 钢包提升系统 • 真空室系统 • 真空室输送系统 • 顶枪系统 • 煤气预热系统 • 自动测温取样系统 • 真空系统 • 合金加料系统 • 喂丝/覆盖剂自动加入系统 • 真空室维修及更换系统 • 真空室换衬和预热系统

脱硫、去除夹杂及改变夹杂物形态以及准确地微 调合金成分等,从而提高钢的质量和性能。

真空熔炼技术 ppt课件

(3)并且,生成的气泡在上浮过程中,能吸附非金属夹杂物带 出金属熔体-具有除杂作用;

(4)另外,真空条件下,能减少金属熔体的氧化倾向-具有防 止氧化作用。

ppt课件

4

7.1.2稀有金属熔炼的特点

(1)具有较高的熔点,其中,钨、钼、钽、铌被称为四大难熔金

7.1.1真空熔炼的特点 根据熔体中H的溶解度与其分压的平方根关系:

Melting & casting

Sk P

式中:S为金属熔体中的气体溶解度; P为金属与气体接触处的气体分压; K 为比例常数,与金属、气体及温度条件有关。

可见,(1)通过降低外界压力,就可以减少气体在金属熔体中的熔解 度,从而减少气体的含量-具有除气作用;

组

成,对于采用油增压泵和罗茨泵并联的真空系统,其真空度可达

0.06Pa; (3)在水冷条件下,对感应加热器及结晶器进行冷却处理; (4)并在真空条件下,熔炼和浇铸金属熔体。

7.3.2真空感应熔炼的特点:

(1)净化效果好,是熔炼金属或合金的含气量低; (2)合金元素的氧化损失小,氧化夹杂少; (3)可以不用覆盖剂,熔体不易被氧化; (4)能提高金属或合金的机械性能和塑性成形能力。

ppt课件

21

总结:

7.1真空熔炼技术简介 7.2真空熔炼的理论基础 7.3真空感应炉熔炼 7.4真空电弧炉熔炼 7.5电子束炉熔炼 7.6等离子炉熔炼

ppt课件

7

Melting & casting

按合金元素与氧的亲和力的大小,由大到小 依次排列为:

Be—Li—Mg—Na—Ca—Al—Ti—Si—Mn —Cr—Zn—Fe—Ni—Cu

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ppt课件

RH真空室示意图 16

RH法主要的工艺参数

ppt课件

12

RH工艺过程描述

• 对钢水进行该钢种所必须进行的处理,(如脱氢处理,深

脱碳处理,轻处理,深脱氧处理等)。处理过程中真空度 和环流气体流量按各处理模式自动进行变换。

• 处理结束前再次测温取样,确认处理目的是否已达到。 • 合金微调及最终脱氧。 • 测温取样后关闭主真空阀,破真空。 • 钢包下降,座落到钢包台车,同时将环流气体切换成氮气。 • 钢包台车运行到喂丝工(加保温剂)位,按钢种要求喂丝,

于允许的钢液温降Tc和处理过程中钢液的平均降温速度

VT,t= Tc/ VT。

• 循环因数u:指处理过程中循环钢液的当量次数,即通

过真空室的钢液总量与处理容量之比。U=Wt/V,W—循 钢中气体含量与循环因

环流量,t/min;

V—

钢包容量,t;t—脱气处理时间,

数的关系,m’-混合系数,

表1 RH工艺技术的进步

(3)极低碳钢的冶炼技术(2000年~ ):为了解决极低碳钢 ([Cpp]t课≤件 10×10-6)精炼的技术难题,需要进一步克服钢水的静压力,8 以 提高熔池脱碳速度。

RH的工作原理

钢液真空循环原理类似于 “气泡泵”的作用,如右图所示: 当进行真空脱气处理 时,将真空 室下部的两根浸渍管插入钢液内 100-150mm 的 深 度 后 , 启 动 真 空 泵将真空室抽成真空,于是真空 室内外形成压差,钢液便从两根 浸渍管中上升到压差相等的高度 (循环高度)。此时钢液并不循 环,为了使钢液循环,从上升管 下部约三分之一处吹入驱动气体, 气体进入上升管的钢液后由于受 热膨胀和压力降低,引起等温膨 胀,在上升管内瞬间产生大量的 气泡核并迅速膨胀,膨胀的气体 驱动钢液上升。

ppt课件

RH装置示意图

9

RH处理钢水过程

• 钢水处理前,先将浸渍管浸入待处理的钢包钢水中。当真

空槽抽真空时,钢水表面的大气压力迫使钢水从浸渍管流 入真空槽内。(真空槽内大约0.67 mbar时可使钢水上升 1.48m高度)。与真空槽连通的两个浸渍管,一个为上升管, 一个为下降管。由于上升管不断向钢液吹入氩气,形成气 泡泵,使钢水从上升管进入并通过真空槽下部流向下降管, 如此不断循环反复。在真空状态下,流经真空槽钢水中的 氩气、氢气、一氧化碳等气体在钢液循环过程中被抽走。 同时,进入真空槽内的钢水还进行一系列的冶金反应,比 如碳氧反应等如此循环脱气精炼使钢液得到净化。

人工加保温剂。

• 钢包台车开出,用吊车将钢包吊至下工序。

ppt课件

13

RH法的设备

RH的主体设 备构成:

• 真空室及附

属设备;

• 气体冷却器; • 真空排气装

置;

• 合金称量台

车及加料装 置。

ppt课件

14

RH精炼车间示意图

ppt课件

RH设备示意图

15

RH真空室

• RH真空室形状如右图,真空室

RH精炼技术

ppt课件

1

现代纯净钢生产工艺流程

在纯净钢生产中,RH是最重要的真空精炼装置之一, ppt课件应用越来越广泛,新建钢厂多数选择RH精炼。 2

精品资料

钢

铁

冶

炼

工

艺

路

线 ppt课件

4

大型联合企业冶炼工艺流程

CAS-OB

板坯连铸

铁水脱硫 转炉复吹

LF

RH/KTB/PB

板坯连铸

ppt课件

7

RH 的发展历史

RH精炼技术是1959年德国Rheinstahl和Hutlenwerke公司联合开发成 功的。RH将真空精炼与钢水循环流动结合起来,具有处理周期短,生产 能力大,精炼效果好等优点,适合冶炼周期短,生产能力大的转炉工厂采 用。 RH发展到今天,大体分为三个发展阶段:

(1)发展阶段(1968年~1980年):RH装备技术在全世界广泛采用。 (2)多功能RH精炼技术的确立(1980年~2000年):RH技术几乎达到 尽善尽美的地步。

• 盛有钢水的钢包座落于钢包台车上,并启动前级真空泵进

行预抽。

• 钢包台车运行到处理工位正下方,将环流气体由氮气切换

到氩气。

• 启动液压顶升机构,将钢包顶升到预定高度,打开主真空

阀,钢水即进入真空槽,形成环流。

• 测温取样及定氧,根据测定结果决定是否进行“先行处

理”。先行处理即正规处理以外的预备性处理。如钢水温 度过低,可先行化学升温;钢水含氧过高,可先行加Al处 理;钢水含碳过低可先行加碳处理等。先行处理后须再次 测温取样以确认先行处理的结果。

• 处理容量V:指被处理的钢液量,RH处理容量的上限理

论上是没有限制的,处理容量的下限取决于处理过程 的温降情况。一般认为,在炉内处理时不应小于10t, 在钢包处理时,不应小于30t,当容量小于30t时降温 显著。目前已建成的RH装置最大容量为300t。

• 处理精确控制钢水成份,通常,RH处理过程

中还需进行合金化处理。铁合金材料经高位料仓、称量台 车、真空料斗、合金溜槽,在真空状态下通过真空槽进入 钢水,完成合金化功能。

ppt课件

10

RH工艺流程

ppt课件

11

RH工艺过程描述

• 钢水即将到达前,关闭主真空阀为真空泵的提前启动作好

准备。

铁水

转炉

脱硅

复吹

脱磷

脱硫

ppt课件

AOD

SS-V OD

RHOB/ KTB

大板 坯连 铸

不锈钢

6

短流程钢厂冶炼工艺路线

铁水 脱硫

废钢

转炉 电炉

CASOB

LF 炉

小方坯 连铸

各类建材 普碳钢 普通低合金钢 机械工程用钢 易切削钢

废钢 生铁 DRI/HBI

ppt课件

UHP 电炉

LF 精炼

薄板坯 连铸

普通热轧板 冷轧板 镀层板

产品 热轧钢板 冷轧深冲钢板 镀层板,涂层板 锅炉板、桥梁板 造船板

产品 IF 钢 电工用钢 石油管线钢 低温用钢 超 深 冲5钢

6

特殊钢厂冶炼工艺路线

废钢

UHP

生铁

电炉

D R I/H B I

VD

轴轴承承钢钢

精炼

齿齿轮轮钢钢

优优质质弹弹簧簧钢钢

LF

大方

硬硬线线钢钢

精炼

坯连

帘帘线线钢钢

RH

铸

精炼

石石油油套套管管