镍基高温合金单晶叶片成型技术基础研究

发动机叶片用镍基高温合金的加工工艺

发动机叶片用镍基高温合金的加工工艺大家好,我今天要和大家谈谈发动机叶片用镍基高温合金的加工工艺。

这个话题可大可小,但是对于我们国家的航空工业来说,却是非常重要的一个环节。

因为我们的飞机在空中飞行的时候,需要承受巨大的压力和温度,而这些都是靠发动机来实现的。

而发动机的核心部件就是叶片,而叶片的好坏直接决定了飞机的安全性能。

所以说,我们要想让我们的飞机飞得更高、更远、更快,就必须要在叶片这个关键部位上下功夫。

我们来了解一下什么是镍基高温合金。

镍基高温合金是一种具有优异的高温性能、耐腐蚀性能和疲劳寿命的金属材料。

它的主要成分是镍、铁、钴等元素,通过一定的工艺流程制成。

由于它的特殊性能,所以在航空航天领域得到了广泛的应用。

接下来,我们来看一下发动机叶片用镍基高温合金的加工工艺。

这个工艺可以说是非常复杂的,需要经过多道工序才能完成。

下面我就给大家详细地介绍一下。

首先是材料的选择。

根据不同的使用环境和要求,我们需要选择不同种类的镍基高温合金材料。

一般来说,我们会根据材料的化学成分、力学性能、耐腐蚀性能等方面来进行选择。

然后是材料的制备。

制备过程主要包括熔炼、铸造、锻造等步骤。

其中最关键的是熔炼过程,因为只有通过精确控制熔炼温度和时间,才能得到符合要求的材料组织结构和性能指标。

接着就是加工过程了。

加工过程包括切割、磨削、抛光等步骤。

其中最难的是磨削和抛光环节,因为这两个环节对材料的表面质量要求非常高,而且还容易产生裂纹等问题。

所以在这个环节上,我们需要采用一些特殊的设备和技术手段,以确保产品质量。

最后就是检验和测试环节。

在产品加工完成后,我们需要对其进行一系列的检验和测试,以确保其符合设计要求和使用标准。

这些检验和测试包括金相分析、硬度测试、拉伸试验、冲击试验等等。

只有通过了这些测试,我们才能放心地将产品交付给客户使用。

发动机叶片用镍基高温合金的加工工艺是一个非常复杂而又重要的过程。

只有通过不断地研究和创新,才能不断提高我们的产品质量和技术水平。

镍基高温合金的研究与工程应用

镍基高温合金的研究与工程应用随着机械制造和航空航天工业的不断发展,对于高温高压材料的需求也越来越大。

而镍基高温合金便成为了解决这一难题的重要材料之一。

镍基高温合金具有优异的高温抗氧化性能、高强度和耐磨性等特点,成为了高端制造领域的首选材料之一。

本文将探讨镍基高温合金的研究和工程应用。

一、镍基高温合金的分类和组成镍基高温合金按所含元素定性可分为镍基合金、高温合金、超高温合金和热成形合金四类。

在这四个类别中,镍基合金和高温合金是大量被应用的两个类别。

镍基合金主要由镍、铬和铁组成,常常加入一定比例的铝、钛和钨等元素,其中铬的含量在10%~30%之间。

高温合金除包含镍、铬、铁外,还含有铝、钛、钪、钼等元素,富铝高温合金还含有少量的硼、锰、锆等元素。

二、镍基高温合金的性能镍基高温合金具有很强的高温抗氧化性能,能够保持高温下的结构稳定性,在较长时间内不会发生软化、变形和腐蚀。

这一性能通过合金中添加铝、硅、钆等元素进行增强。

同时,镍基高温合金还具有高强度和耐磨性,能够在高速摩擦和高压环境下保持稳定性能,避免失效和生产事故的发生。

三、镍基高温合金的研究目前,针对镍基高温合金的研究主要集中在材料的制备、加工、表面处理和性能优化等方面。

对于材料制备方面,热状态下的粉末冶金、熔炼和快速凝固技术是当前的研究热点。

通过这些制备方法,能够获得颗粒更细、晶粒更细的材料。

对于材料加工方面,高温合金在制造过程中需进行多次热加工和热处理,以获得其高强度、高稳定性的特点。

表面处理方面,通常蒸镀、喷涂等方法常常用于增强镍基高温合金的抗腐蚀性能。

性能优化方面,深入研究各类添加元素对于合金力学性能的影响,以及不同工艺对于合金微观结构的影响均是当前研究的方向之一。

四、镍基高温合金的应用随着工业技术的不断提高,镍基高温合金的应用领域越来越广泛。

在航空航天、军事、电力、船舶制造等领域,镍基高温合金都有广泛的应用。

一方面,镍基高温合金能够长时间保持在高温高压环境下的稳定性能,在火箭发动机、航空发动机和汽车发动机等高温机件中得到应用。

单晶叶片的制作流程

单晶叶片的制作流程英文回答:Single Crystal Blade Manufacturing Process.The single crystal blade manufacturing process involves several critical steps that ensure the production of high-quality, durable, and efficient blades for aircraft engines. Here's an overview of the general process:1. Raw Material Preparation:Single crystal blades are typically made from high-temperature nickel-based alloys.The raw material is subjected to rigorous inspection and testing to ensure its purity and quality.The alloy is then melted and cast into a cylindrical shape known as a "superalloy boule."2. Crystal Growth:The superalloy boule is placed in a specialized furnace known as a "crystal growth furnace."A seed crystal is introduced into the molten alloy, and a controlled cooling process allows a single crystal to grow from the seed.The crystal growth process can take several days or even weeks, depending on the size and complexity of the blade being produced.3. Blade Cutting:Once the single crystal has grown, it is cut into individual blade shapes using advanced cutting techniques such as electrical discharge machining (EDM) or wire electrical discharge machining (WEDM).The cutting process requires precision and accuracyto ensure the blades meet specific geometric specifications.4. Heat Treatment:The cut blades undergo various heat treatment processes to optimize their mechanical properties and durability.These processes may include solution annealing, aging, and stress relieving to enhance the blade's strength, toughness, and resistance to creep and fatigue.5. Surface Coating:To protect the blades from harsh operatingconditions and enhance their performance, they are coated with specialized thermal barrier coatings (TBCs).TBCs are typically composed of ceramic materialsthat provide insulation and reduce the blade's surface temperature, thereby extending its lifespan.6. Finishing and Inspection:The coated blades undergo final finishing processes, such as grinding and polishing, to achieve the desired surface finish and dimensional accuracy.Thorough inspection and testing are conducted to verify the blade's compliance with design specifications and quality standards.中文回答:单晶叶片的制作流程。

镍基高温合金材料的研究进展

镍基高温合金材料的研究进展一、本文概述镍基高温合金材料作为一种重要的金属材料,以其出色的高温性能、良好的抗氧化性和优异的力学性能,在航空航天、能源、化工等领域具有广泛的应用。

随着科技的快速发展,对镍基高温合金材料的性能要求日益提高,其研究进展也备受关注。

本文旨在全面综述镍基高温合金材料的最新研究进展,包括其成分设计、制备工艺、组织结构、性能优化以及应用领域等方面,以期为未来镍基高温合金材料的进一步发展提供理论支持和指导。

本文首先介绍了镍基高温合金材料的基本概念和特性,概述了其在不同领域的应用现状。

随后,重点分析了镍基高温合金材料的成分设计原理,包括合金元素的选取与配比,以及如何通过成分调控优化材料的性能。

在制备工艺方面,本文介绍了近年来出现的新型制备技术,如粉末冶金、定向凝固、热等静压等,并探讨了这些技术对材料性能的影响。

本文还深入探讨了镍基高温合金材料的组织结构特点,包括相组成、晶粒大小、位错结构等,并分析了这些结构因素对材料性能的影响机制。

在性能优化方面,本文总结了通过热处理、表面处理、复合强化等手段提高镍基高温合金材料性能的研究进展。

本文展望了镍基高温合金材料在未来的发展趋势和应用前景,特别是在新一代航空航天发动机、核能发电、高温传感器等领域的应用潜力。

通过本文的综述,旨在为相关领域的研究人员和企业提供有益的参考和借鉴,推动镍基高温合金材料的进一步发展和应用。

二、镍基高温合金的基础知识镍基高温合金,也称为镍基超合金,是一种在高温环境下具有优异性能的特殊金属材料。

它们主要由镍元素组成,并添加了各种合金元素,如铬、铝、钛、钽、钨、钼等,以优化其热稳定性、强度、抗氧化性、抗蠕变性和耐腐蚀性。

镍基高温合金的这些特性使其在航空航天、能源、石油化工等领域具有广泛的应用。

镍基高温合金之所以能够在高温环境下保持优异的性能,主要得益于其微观结构的特殊性质。

这些合金在固溶处理和时效处理后,会形成一系列复杂的金属间化合物,如γ'、γ''和γ'″等,这些化合物在基体中弥散分布,起到了强化基体的作用。

镍基高温合金的研究和应用

镍基高温合金的研究和应用王睿【摘要】镍基高温合金是通常以镍铬为合金基体,并根据具体需求加入不同的合金元素,从而形成的单一奥氏体基体组织.由于镍元素在化学稳定性、合金化能力和想稳定性上的优势,镍基高温合金相对于铁基和钴基高温合金具有更优异的高温强度、抗疲劳性能、抗热腐蚀性、组织稳定性等性能.经过几十年发展和完善,我国高温合金领域在合金设计方法、合金种类、冶炼和热处理工艺、工业化管理等方面均取得了较大的进展,而凭借其独特的优势,镍基高温合金已经成为当代航空航天和燃气轮机工业中地位最重要的高温结构材料.本文主要从常见镍基高温合金分类、冶炼工艺和处理方式、强化机理以及合金化等方面,简要介绍了镍基高温合金的主要研究进展和实际应用.%Nickel-base high-temperature alloys are usually made of nickel-chromium alloy and different alloy elements are added according to specific requirements, thus forming a single austenitic matrix. Because of the advantages of chemical stability, alloying ability and relative stability of nickel element, Nickel-base high-temperature alloys has more excellent high temperature strength, fatigue resistance, thermal properties, such as corrosion resistance, stability of the organization. After decades of development and improvement, the high temperature alloys in China have made great progress in the aspects of alloy design methods, alloy types, smelting and heat treatment processes, industrialization management, etc. With their unique advantages, Ni-based superalloys have become themost important high temperature structural materials in the aerospace and gas turbine industries. In this paper, the main research progress andpractical application of nickel-based superalloy are briefly introduced from the aspects of classification, smelting process and treatment, strengthening mechanism and alloying of common Ni-based superalloys.【期刊名称】《化工中间体》【年(卷),期】2017(000)007【总页数】2页(P50-51)【关键词】镍基高温合金;航空航天【作者】王睿【作者单位】江苏省常州市武进区前黄高级中学国际分校江苏 213000【正文语种】中文【中图分类】T高温合金特指以镍、钴、铁或三者与铬的合金为基体,能够承受苛刻的机械应力和600℃以上高温环境的一类高温结构材料.它一般具有较高的室温和高温强度、良好的抗蠕变性能和疲劳性能、优良的抗氧化性和抗热腐蚀性能、优异的组织稳定性和使用可靠性.上个世纪50年代初,我国通过仿照前苏联,自主研制并生产了出第一款高温合金GH3030,从而拉开了我国对于高温合金研究和应用的序幕.20世纪60年代初,我国投入大量人力和物力研究高温合金等军工领域用材料,许多高温合金的研究和生产中心在此时得以建立,并且引进了大量的科研和检测设备.这一阶段,考虑到我国本身存在quot;缺钴少镍quot;的情况,因此我国在高温合金领域特别是铁基高温合金上取得了前所未有的突破,研究和生产均出具规模,生产了诸如GH4037、K417等多个牌号的高温合金.但是由于基体本身化学和物理性质的原因,铁基高温合金在多方面均远逊色与同成分的镍基高温合金,因此在改革开放后,镍基高温合金逐渐成为我国高温合金研究和生产的主体,通过全面紧扣镍原矿,引进欧美技术,我国在粉末镍基高温合金,单晶镍基高温合金和定向凝固柱晶高温合金等尖端领域均取得了重大突破,先后推出了FGH 系列粉末涡轮盘材料,第一、二代单晶镍基高温合金DD402、DD26等.本文主要从镍基高温合金常见分类、冶炼和制备工艺、强化机理和合金化、实际应用等几个方面来简要介绍了镍基高温合金的研究发展.镍基高温合金具有许多种类,通常按照成型工艺的不同,将其分为铸造高温合金和变形高温合金.铸造高温合金由铸造工艺制备,通常分为等轴晶、定向柱晶和单晶三种.而变形高温合金普遍由粉末工艺制备,分为粉末高温合金和弥散强化型高温合金,通常具有良好的冷热加工性能和力学性能.(1)粉末高温合金利用粉末冶金工艺制造而成的高温合金称为粉末高温合金.传统铸造-锻造工艺制成的高合金化高温合金,存在宏观偏析严重、难于成型、疲劳性低等缺点,因此在工艺生产中并未大规模使用.随着粉末工艺的推广,通过在真空或惰性气体气氛下,以制粉工艺将高合金化难变形高温合金制成细小粉末,再通过不同的成形法制成目标合金.由于晶粒细小、成分均匀、微观偏析轻微,故相对于传统铸造合金,粉末高温合金往往在热加工性能,屈服强度和疲劳强度等力学性能上均得到较大提升.目前我国常用的粉末高温合金主要有FGH系列等,其中80年代研制的FGH95是目前强度最高的粉末高温合金.(2)定向柱晶高温合金通过定向凝固技术,使得合金内的横向晶界被消除,制备出只保留了平行于主应力轴的单一晶界的合金称为定向柱晶高温合金.定向凝固柱晶工艺通过螺旋选晶器或籽晶法,只允许一个柱状晶生长,可制成消除一切晶界的单晶涡轮叶片或导向叶片.定向柱晶高温合金具有优异的高温强度和屈服强度,并且相较于单晶高温合金,工艺更为简单、制作成本和检验成本也更低,因此定向柱晶高温合金被广泛应用于涡轮叶片的制造.(3)单晶高温合金采用定向凝固工艺消除所有晶界的高温合金称为单晶高温合金.单晶高温合金同样采用定向凝固技术,但是在型壳设计上增加了单晶选择通道.由于合金内一切晶界被消除,合金化程度很高,其高温强度、疲劳性能等力学性能相对于等轴晶和定向柱晶高温合金有了大幅度的提高,因此在尖端航空领域,单晶高温合金得到广泛应用,比如美国F35战斗机涡轮叶片所采用的的即使第三代镍基单晶高温合金CMSX-10.但是单晶高温合计由于制造成本相对较高、工艺复杂,因此使用受到局限.不同种类的镍基高温合金采用的制备方式截然不同,定向柱晶高温合金和单晶高温合金均采用定向凝固技术,粉末高温合金采用粉末冶金工艺方法生产,而传统的铸造高温合金采用铸-锻工艺生产.粉末高温合金和单晶高温合金是时下应用最前沿的两类镍基高温合金,因此对于其制备方法的研究是具有直接代表意义的.(1)定向凝固技术制备单晶高温合金和定向柱晶高温合金通常采用定向凝固技术,二者差别在于单晶高温合金往往会增设单晶选择通道.现在常用的定向凝固技术有,高速凝固法(HRS)、液态金属冷却法(LMC)、发热剂法(EP)和功率降低法(PD)等,这其中高速凝固法和液态金属凝固冷却法是目前应用最广的制造工艺.高速凝固法(HRS)通过在加热区底部增设了隔热挡板,并且在水冷底盘添加水冷套,使浇注后型壳与加热器之间发生了相对移动,增大了挡板附近的温度梯度,从而实现细化组织,消除晶界各异性的目的.液态金属冷却法(LMC)则是通过加入一个冷却剂槽,通常以锡为冷却剂.当合金熔体浇注成型后,将其从加热器中移出并逐渐匀速浸入到液态锡冷却剂中,这样在合金凝固表面和内部形成了较大的温度梯度,促使晶粒以单一方向生长.通过控制诸如冷却剂温度、浸入速率等参数可以调整合金的晶粒尺寸.(2)粉末冶金工艺粉末冶金工艺通常分为粉末制备和粉末固结两个阶段.目前在实际生产中的粉末制备工艺主要采用气体雾化法和旋转电极法.气体雾化法又被称为AA法,首先将真空熔炼过的母合金加入到雾化设备中,在真空环境下进行重熔,熔解的合金经由漏嘴流出后,在高压气体流的冲击下被雾化成粉末,其中氩气是最常用的气体.旋转电极法则是将合金料在高速旋转,利用固定的钨电极产生等离子弧来连续熔化合金料,这样在离心力的作用下,形成的液滴飞出形成了细小的粉末.粉末制备成功后,需要进行固结以便成形.由于传统的高温合金粉末中往往含有难烧结且易氧化元素,因此在传统的直接烧结工艺下成形相当困难,必须引入高温高压气氛.目前常见的粉末固结方式有真空热压成形、热等静压成形、热挤压和锻造、电火花烧结等成型方法,其中热等静压和热挤压是国内常用的两个工艺.镍基高温合金的强化效应通常组织强化和工艺强化两种.第一种是因为高温合金中的合金元素和基体元素相互作用,引起组织的变化而产生的强化效应.工艺强化是通过改良生产工艺、处理方式、锻造工艺等来实现对高温合金性能的提升.众多强化方式中,合金化对于高温合金性能的改变尤为重要.镍可以通过固溶、形成第二相等方式与加入的合金元素相互作用,其中常见的合金元素有Cr,W,Mo,Re,Al,Ti,Ta,C,B,Zr和稀土元素等十余种合金元素,这些元素在合金中起着不同的作用.Cr是镍基高温合金中含量相对较高的一个元素,它以固溶态存在于基体中,从而改善镍基高温合金的抗氧化性和抗热腐蚀性.W和Mo通过提高扩散激活能,降低合金中的扩散,从而增强原子间结合力,提高合金的硬度和高温强度.Al 是最主要的γ'相形成元素,且在高温下能形成保护性的氧化膜,提高合金的抗氧化性能,因此Al也常被用于表面化处理.其他如C,B,Zr和稀土元素等微量元素,在镍基高温合金中的含量均在1%以下,但是也起着很强的作用.经过几十年的研究和发展,镍基高温合金虽已经在多个方面均取得较大的突破,但为了满足航空、航天领域对于高性能高温合金材料不断增加的需求,也为了应对相关领域的国际竞争,增加我国的制空竞争力,在以后得研究中仍得从以下几个方面加强:(1)建立和完善更有效的合金设计方法,通过调整合金元素的比例,改善制造工艺来得到强度更高,质量更轻,成本更低的镍基高温合金;(2)应该对尖端高温合金诸如第三代单晶高温合金、第五代粉末高温合金的研制,改善制备工艺,使得这类合金的性能和质量更加稳记录并完善合金的性能和数据;(3)要扩大应用范围,扩展对于民用燃气轮机中高温合金的研制和开发.总之,镍基高温合金是航空航天领域发展的核心关键,高温材料的强度决定了飞机发动机的推重比和性能,因此研究镍基高温合金是认识材料领域,了解我国乃至世界航空航天领域发展,探索我国国防事业的一块敲门砖.王睿,男,江苏省常州市武进区前黄高级中学国际分校;研究方向:材料类.【相关文献】[1]郭建亭.高温材料学[J].北京:科学出版社,2010.06.[2]张义文.粉末高温合金研究进展[J].中国材料进展,2013年第1期.[3]孙晓峰.镍基单晶高温合金研究进展[J].中国材料进展,2012年第12期.[4]王斌,Al对高温合金高温抗氧化性能的影响[J].材料热处理技术,2012年5月.。

单晶镍基高温合金

单晶镍基高温合金

单晶镍基高温合金是一种工业合金,具有优良的高温性能,是制造先进航空发动机和燃气轮机叶片的主要材料。

这种合金具有典型的显微组织,高比例的共格沉淀γ'(有序fcc-L12结构)立方体,由γ基体的薄通道(无序fcc-A1结构)隔开,具有优异的机械性能,并且在高温下具有高抗蠕变性和抗疲劳性。

为了满足涡轮入口温度不断提高的要求,单晶镍基高温合金需要更高的抗蠕变变形能力和显微组织稳定性。

在过去的几十年里,人们一直致力于在单晶镍基高温合金中不断引入更高比例的难熔合金元素,如Mo、W、Ta、Re等,以提高其抗蠕变性和相稳定性。

然而,值得注意的是,Re(铼)的添加也可能导致拓扑反转的发生,尤其是在高温下,这反过来会影响单晶镍基高温合金的蠕变断裂寿命。

基于晶体取向的镍基单晶叶片可靠性研究

叶片进行有 限元 强度分析 ,确定危险 区域。在 确定 性蠕变寿命分析计算的基础上 , 一步对单 晶叶片蠕变寿命进行可 靠性研 进 究。利用 Mot Cr ne al o法计算冷却叶片蠕变寿命 的随机响应 , 究了在 晶体取 向随机 因素影 响下 叶片蠕变寿命 的分布。 研

关键词 镍基单 晶冷却 叶片 晶体取 向 蠕 变寿命 可 靠性

图 2 晶体取 向偏差直方 图

m 表 示在初 始构 型 中第 滑移 系滑 移方 向 , ’ ’ 凡

三参 数对 数正态 分布 的概 率密度 函数 为 :

I ( 厂 )= ( t—t) 。

表示在 初 始 构 型 中第 滑 移 系 滑 移 面 的单 位 法

向量 。

计 算应 力 率 需 要 先 求 出个 滑 移 系 中 的剪 切 应

理论 依据 。

目前单 晶 叶 片 铸 造 时 , 只控 制 叶 片 轴 向 ( 型 叶 积 叠线 方 向 ) 结 晶方 向 ( 0 1 方 向 ) 即便 如此 , 为 [0 ] , 现 行 的技术 也无法 保证 控制 [0 ] 向的 晶 向和 积 0 1方

叠 线方 向一致 , 在 一 定 的偏 差 角 。因此 镍 基 单 晶 存

第1 2卷

第 1 5期

2 1 5月 0 2年

科

学

技

术

与

工

程

Vo . 2 No 1 M a 01 11 .5 y2 2

17 — 1 1 (0 2 1 —57 0 6 1 85 2 1 )53 7 —5

S inc c noo y a d En i e rn ce e Te h lg n g n e ig

(0) 0 1

图 1 同等条件下 D 3单 晶材料不 同晶体 D

DD419_镍基单晶高温合金980_℃下低周疲劳行为研究

第42卷第4期2023年8月沈㊀阳㊀理㊀工㊀大㊀学㊀学㊀报JournalofShenyangLigongUniversityVol 42No 4Aug 2023收稿日期:2022-12-27基金项目:国家自然科学基金项目(51871221)作者简介:祝祥(1997 )ꎬ男ꎬ硕士研究生ꎮ通信作者:杜晓明(1976 )ꎬ男ꎬ教授ꎬ博士ꎬ研究方向为先进铝合金的制备与加工成型ꎮ文章编号:1003-1251(2023)04-0069-06DD419镍基单晶高温合金980ħ下低周疲劳行为研究祝㊀祥1ꎬ杜晓明1ꎬ刘纪德2(1.沈阳理工大学材料科学与工程学院ꎬ沈阳110159ꎻ2.中国科学院金属研究所ꎬ沈阳110016)摘㊀要:对DD419镍基单晶高温合金在980ħ下的低周疲劳行为进行试验研究ꎬ并对疲劳数据进行分析ꎬ获得该温度下合金疲劳参数ꎮ结果表明:该合金低周疲劳变形过程中ꎬ弹性变形起主要作用ꎬ塑性变形较低ꎻ循环应力响应行为以先循环软化㊁再趋于稳定为主要方式ꎬ并且随着应力幅的增加ꎬ循环寿命不断降低ꎮ低应变幅下ꎬ合金的疲劳断裂表现为脆性断裂的特征ꎬ并呈现出明显的多源疲劳特征ꎬ微观断口形貌的主要特征是出现准解理台阶ꎬ可判断准解理断裂是主要的断裂机制ꎮ关㊀键㊀词:镍基单晶高温合金ꎻ低周疲劳ꎻ疲劳寿命ꎻ断裂机制中图分类号:TU973.2+54文献标志码:ADOI:10.3969/j.issn.1003-1251.2023.04.011StudyonLowCycleFatigueBehaviorofDD419NickelBaseSingleCrystalSuperalloyat980ħZHUXiang1ꎬDUXiaoming1ꎬLIUJide2(1.ShenyangLigongUniversityꎬShenyang110159ꎬChinaꎻ2.InstituteofMetalResearchꎬChineseAcademyofSciencesꎬShenyang110016ꎬChina)Abstract:Thelow ̄cyclefatiguebehaviorofDD419Nickel ̄basedsinglecrystalsuperalloyat980ħisexperimentallystudiedandthefatiguedataisanalyzedtoobtainthefatiguepa ̄rameters.Theresultsshowthatelasticdeformationplaysamajorroleintheprocessoflowcyclefatiguedeformationꎬwhileplasticdeformationisrelativelylow.Thecyclicstressre ̄sponsebehavioriscyclicsofteningfirstandthenstabilizingꎬandthecycliclifedecreaseswiththeincreaseofstressamplitude.Atlowstrainamplitudeꎬthefatiguefractureoftheal ̄loyshowsthecharacteristicsofbrittlefractureꎬandpresentsobviousmulti ̄sourcefatiguecharacteristics.Themainfeatureofthemicroscopicfracturemorphologyisthepresenceofquasi ̄dissociationfractureꎬbywhichitcanbejudgedthatthequasi ̄dissociationfractureisthemainfracturemechanism.Keywords:nickel ̄basedsinglecrystalsuperalloyꎻlowcyclefatigueꎻfatiguelifeꎻfracturemechanism㊀㊀DD419镍基单晶高温合金相较于其他高温合金ꎬ具有高温强度高㊁综合力学性能好㊁铸造工艺性能良好等优势ꎬ广泛应用在航空发动机的涡轮叶片中[1]ꎮ与国外的CMSX ̄4高温合金相比ꎬDD419合金在拉伸性能㊁蠕变性能㊁抗氧化性能㊁耐热和耐腐蚀等方面的表现基本相近[2-3]ꎬ且其含铼元素少㊁制备成本低㊁使用范围更广ꎮ疲劳是高温合金最主要的失效形式ꎬ低周疲劳损伤又是涡轮叶片材料的主要失效形式之一ꎮ为确保构件服役过程中的安全与稳定ꎬ很多学者研究了高温合金材料的疲劳性能ꎮFan等[4]研究了镍基单晶高温合金DD10分别在温度为760ħ和980ħ下不同应变幅的低周疲劳行为ꎬ结果表明:在高应变范围内ꎬ由于塑性变形ꎬ合金在760ħ时更容易萌生裂纹ꎻ在低应变范围内ꎬ980ħ时断口会出现明显的氧化损伤ꎬ加速了裂纹萌生ꎮCharles等[5]研究了CMSX ̄4合金低周疲劳过程中位错结构的变化ꎬ得出位错形态在低应力下类似于蠕变㊁高应力下与拉伸断裂类似的结论ꎮDD419合金常作为燃气轮机涡轮叶片材料ꎬ其工作温度通常能达到980ħꎮ因此ꎬ本文研究DD419合金在980ħ下的低周疲劳断裂行为ꎬ并从理论上分析应变-寿命关系㊁循环应力响应行为及疲劳裂纹的产生与扩展行为之间的关系ꎬ以期获得关于该合金低周疲劳行为较为完整的认识ꎮ1㊀试验部分1.1㊀试样的制备试验选用含Re第二代镍基单晶高温合金ꎬ其成分含量见表1ꎮ首先ꎬ用真空感应炉(VIDP ̄25型ꎬ沈阳真空技术研究所有限公司)冶炼试验合金的母合金ꎬ并在真空条件下浇铸形成母合金铸锭ꎬ采用螺旋选晶法ꎬ在工业用大型双区域加热真空高梯度单晶炉(ZGD ̄2型ꎬ锦州航星真空设备有限公司)中制备具有<001>取向的单晶棒材ꎻ然后ꎬ用热电偶温度计测量箱式热电阻炉(CWF型ꎬ德国CARBOLITEGERO公司)的温度ꎬ测温结果满足ʃ5ħ的误差范围内再对单晶棒材进行热处理操作ꎻ之后ꎬ进行固溶处理(温度1280~1300ħꎬ时间为9hꎬ空冷)ꎻ最后ꎬ进行两级时效处理(温度1110~1150ħꎬ时间4hꎬ空冷ꎻ温度870ħꎬ时间14hꎬ空冷)ꎮ经完全热处理之后ꎬ将单晶棒材试样加工成如图1所示的尺寸ꎮ图1㊀单晶棒材试样尺寸表1㊀DD419合金成分含量(质量分数)%CrCoWMoReAlTiTaHfNi6.809.306.501.003.005.801.106.500.09余量1.2㊀试验方法低周疲劳试验在电液伺服疲劳试验机(100kN ̄8型ꎬMTS系统公司)上进行ꎬ试验温度为980ħꎬ试验数据采集(按照对数采集)与处理全部在计算机上进行ꎮ具体试验条件见表2ꎮ表2㊀高温低周疲劳试验条件试验温度/ħ试验波形应变比应变速率/s-1加载频率/Hz介质控制方式980三角波0.050.0060.15~0.3空气恒定应变㊀㊀DD419合金试样在低周疲劳试验后ꎬ采用线切割切下约2~3mm的断口试样ꎬ切割时尽量避07沈㊀阳㊀理㊀工㊀大㊀学㊀学㊀报㊀㊀第42卷免破坏或污染切割部位ꎮ切割结束后将断口试样置于盛有丙酮溶液的烧杯中ꎬ并用超声波仪器清洗ꎬ冲洗完毕后烘干ꎬ得到清洁干净的断口试样ꎮ随后ꎬ采用扫描电子显微镜(S ̄3400N型ꎬ日立公司)观察断口的宏观和微观形貌ꎮ2㊀结果与讨论2.1㊀应变-寿命行为测得DD419高温合金在980ħ下的弹性应变幅(Δεe/2)㊁塑性应变幅(Δεp/2)和总应变幅(Δεt/2)与疲劳寿命(2Nf)之间的关系ꎬ在双对数坐标系下绘制关系曲线ꎬ如图2所示ꎮ图2㊀应变-疲劳寿命关系曲线㊀㊀塑性应变幅值和弹性应变幅值的交点称为过渡寿命ꎬ图2中两条曲线无交点ꎬ故DD419合金低周疲劳过程中不存在过渡寿命ꎮ由图2可见ꎬ弹性应变幅远远大于塑性应变幅ꎬ这一特点与多数高强度镍基高温合金相似ꎮ因此ꎬ在低周疲劳区间ꎬ弹性应变在变形中占主导地位ꎬ材料疲劳寿命的长短主要取决于强度ꎮ文献[6]指出ꎬ多数钴基合金由于塑性较好ꎬ在断裂过程中塑性往往起主要作用ꎮ对于恒定应变幅控制下的应变-寿命曲线ꎬ可用Manson ̄Coffin[7]寿命模型来表达ꎬ公式为Δεt2=Δεe2+Δεp2=σfᶄE(2Nf)b+εfᶄ(2Nf)c(1)式中:σfᶄ为疲劳强度系数ꎻb为疲劳强度指数ꎻεfᶄ为疲劳延性系数ꎻc为疲劳延性指数ꎻE为弹性模量ꎮ将应变比为0.05的DD419低周疲劳数据进行拟合ꎬ得到与疲劳相关的系数ꎬ代入式(1)可得Δεt2=0.0589(2Nf)-0.6173+0.0233(2Nf)-0.1784(2)根据式(2)并利用线性回归分析方法即可确定DD419镍基单晶高温合金在980ħ下的低周疲劳参数σfᶄ㊁εfᶄ㊁b㊁cꎬ如表3所示ꎮ表3㊀DD419合金疲劳参数试验温度/ħσfᶄ/MPaεfᶄbcKᶄ/MPanᶄE/GPa98020490.0589-0.1784-0.617339070.2691882.2㊀循环应力-应变关系材料的循环应力-应变曲线能较好地体现低周疲劳条件下材料的实际应力和应变特征ꎮDD419高温合金循环应力-应变关系曲线如图3所示ꎮ图3中曲线由半寿命附近的滞回曲线获得ꎬ详见文献[8]ꎬ可采用下式描述Δσ2=Kᶄ(Δεp2)nᶄ(3)式中:Δσ/2为应力幅ꎻKᶄ为循环强度系数ꎻnᶄ为循环应变硬化指数ꎮ通过对图3中的试验数据进行非线性拟合ꎬ即可确定Kᶄ与nᶄ值(见表3)ꎮ图3㊀循环应力-应变关系曲线2.3㊀循环应力响应行为循环应力响应行为主要包括循环硬化㊁循环17第4期㊀㊀㊀祝㊀祥等:DD419镍基单晶高温合金980ħ下低周疲劳行为研究稳定和循环软化三个阶段ꎮ在恒定应变控制的低周疲劳循环中ꎬ随着加载周次增加ꎬ应力逐渐上升是循环硬化ꎬ反之为循环软化ꎮ循环硬化和软化现象与材料的位错运动有关[9]ꎬ循环硬化可导致材料性能下降甚至失效ꎬ循环软化常伴随着循环应力水平的快速下降ꎬ通常出现在已经充满了位错缠结和阻碍的冷加工合金中ꎮ循环应力响应曲线反映了双对数坐标下应力幅与循环周次的关系ꎬDD419高温合金在980ħ下循环应力响应曲线如图4所示ꎮ图4㊀DD419在980ħ下循环应力响应曲线㊀㊀从图4中可看出ꎬDD419合金的循环应力响应行为与应变幅的大小密切相关ꎬ随着总应变幅值的不断增加ꎬ合金所受应力幅值亦逐渐增大ꎬ且疲劳寿命随循环周次减小而缩短ꎮ当应变幅为0.3%时ꎬ合金在循环过程中的应力响应行为呈现先循环软化㊁再过渡到循环稳定阶段ꎬ随后出现短暂硬化阶段ꎬ最后过渡到循环稳定阶段ꎬ直至突然断裂ꎻ当应变幅为0.4%时ꎬ合金循环应力响应行为的整体趋势与总应变幅为0.3%时相近ꎬ不同之处在于总应变幅为0.4%时ꎬ合金循环稳定阶段的疲劳周次要少ꎬ且循环软化行为更加明显ꎻ当总应变幅为0.5%时ꎬ合金首先显示出循环硬化ꎬ继而转入循环稳定过程ꎬ最后萌生出裂纹ꎬ并发生突然断裂ꎻ在总应变幅达到0.6%㊁0.7%时ꎬ由于循环周次不断上升ꎬ合金的循环应力响应行为也趋于稳定ꎬ但在疲劳过程的中期ꎬ合金的循环应力响应曲线由循环硬化过渡到循环软化ꎬ而疲劳过程后期ꎬ循环应力响应曲线又呈现了迅速下降的态势ꎬ随之在很短的疲劳周次中出现了突然断裂ꎮ2.4㊀断口形貌分析镍基高温合金疲劳断口的一个典型特征是有多个疲劳源区[10]ꎮ图5为总应变幅分别为0.3%㊁0.5%㊁0.6%下断口的宏观形貌ꎮ图5㊀不同应变幅下疲劳断口的宏观形貌㊀㊀宏观上看ꎬ高温合金的疲劳断口形貌一般都比较粗糙ꎬ断口颜色呈青蓝色ꎮ疲劳裂纹主要萌生于试样边缘及附近ꎬ且有多个疲劳源ꎮ从图5中可见ꎬ随着总应变幅的增加ꎬ断口边缘及表面出现的疲劳裂纹也逐渐变多ꎬ导致疲劳断裂拓展速率加快ꎬ疲劳寿命降低ꎮ另外ꎬ疲劳断口区域主要由疲劳源㊁疲劳扩展区和瞬断区三部分组成[11-12]ꎬ图中A㊁B㊁C分别代表疲劳源区㊁疲劳扩展区和瞬断区ꎬ三个区域具有明显的特征ꎮ随着总应变幅的增大ꎬ断口中三个部分的面积也发生27沈㊀阳㊀理㊀工㊀大㊀学㊀学㊀报㊀㊀第42卷了变化ꎬ其中瞬断区面积变化最大ꎬ在整个断口区域所占比重越来越大ꎻ随着低周疲劳测试过程中总应变幅的增加ꎬ合金在低周疲劳过程中承受的外加载荷逐渐增大ꎬ从而导致DD419合金低周疲劳断口中瞬断区的面积逐渐增大ꎮ图6为不同应变幅下疲劳断口的微观形貌ꎮ对于同一合金ꎬ在低周疲劳试验过程中ꎬ随着应变幅值的增大ꎬ疲劳源区域的光滑度降低ꎬ平坦的小平面也减少ꎬ使得疲劳源区域表面逐渐变得粗糙ꎻ这是由于伴随应变幅值的增加ꎬ微观中滑移带或位错结构与合金中的强化粒子γᶄ相的交互作用加剧ꎬ导致强化粒子γᶄ相失去其有序结构ꎬ降图6㊀不同应变幅下疲劳断口的微观形貌低了γᶄ相对合金基体γ相的强化作用ꎬ从而导致合金的抗疲劳变形能力下降ꎬ合金的循环疲劳周次逐渐减少[13]ꎮ因此ꎬ疲劳过程中疲劳源区的断面所经受的持续摩擦和挤压的次数也在减少ꎬ表面的光滑程度也逐渐降低ꎮ在低应变幅下ꎬ疲劳扩展区断口处存在明显的裂纹ꎬ并沿晶面拓展ꎬ如图6(a)所示ꎻ断口表面存在许多短小的裂纹ꎬ局部区域存在撕裂棱和准解理台阶的特征ꎬ扩展区还出现不明显的疲劳辉纹ꎬ可能是氧化腐蚀较严重导致ꎬ如图6(b)所示ꎻ部分区域还存在很多深浅不一的韧窝和孔洞ꎬ如图6(c)所示ꎮ瞬断区断口处有明显的金属滑移痕迹ꎬ并出现了准解理台阶ꎬ因此可判断合金的断裂机制为准解理断裂ꎮ文献[14-15]指出ꎬ随温度的上升ꎬ更容易发生位错的交滑移和攀移ꎬ在不动位错累积到一定水平时ꎬ就会出现准解理断裂ꎮ3㊀结论本文研究了DD419镍基单晶高温合金在980ħ下的低周疲劳行为ꎬ得到如下结论ꎮ1)根据Manson ̄Coffin寿命模型ꎬDD419疲劳断裂过程中弹性变形起主要作用ꎮ2)980ħ下ꎬ由于位错的往复运动和交互作用ꎬDD419镍基单晶高温合金的循环应力响应行为在0.3%㊁0.4%应变幅下表现为先循环软化ꎬ后由循环硬化过渡到循环稳定阶段ꎬ最后突然断裂ꎻ在0.5%应变幅下首先出现循环硬化ꎬ继而转入到循环稳定阶段ꎬ最后断裂ꎻ0.6%㊁0.7%应变幅下表现为先稳定阶段ꎬ后循环硬化又过渡到循环软化ꎬ最后逐渐稳定ꎬ直至突然断裂ꎮ3)DD419镍基单晶高温合金在980ħ低周疲劳断裂特征表现为明显的多裂纹源性ꎬ随着应变幅的降低ꎬ裂纹数目也逐渐减少ꎬ疲劳寿命随之增加ꎮ在0.3%㊁0.5%㊁0.6%应变幅下ꎬ裂纹萌生于试样表面位置ꎬ出现准解理台阶ꎬ因此判断合金的断裂机制为准解理断裂ꎮ参考文献:[1]史振学ꎬ胡颖涛ꎬ刘世忠.不同温度下镍基单晶高温合金的低周疲劳性能[J].机械工程材料ꎬ2021ꎬ4537第4期㊀㊀㊀祝㊀祥等:DD419镍基单晶高温合金980ħ下低周疲劳行为研究(3):16-20ꎬ28.[2]赵运兴ꎬ员莹莹ꎬ马德新ꎬ等.高温合金CMSX ̄4和DD419单晶铸件中共晶含量的试验研究[J].航空制造技术ꎬ2022ꎬ65(17):74-80.[3]李寒松ꎬ孙士江ꎬ刁爱民ꎬ等.热等静压对DD419单晶高温合金组织与持久性能的影响[J].铸造ꎬ2021ꎬ70(5):554-559.[4]FANZDꎬWANGDꎬLOULH.Corporateeffectsoftemperatureandstrainrangeonthelowcyclefatiguelifeofasingle ̄crystalsuperalloyDD10[J].ActaMet ̄allurgicaSinica(EnglishLetters)ꎬ2015ꎬ28(2):152-158.[5]CHARLESCMꎬDREWGAꎬBAGNALLSꎬetal.Dislocationdeformationmechanismsduringfatigueofthenickel ̄basedsuperalloyCMSX ̄4[J].MaterialsScienceForumꎬ2007ꎬ62:546-549.[6]储昭贶ꎬ于金江ꎬ孙晓峰ꎬ等.DZ951合金的持久性能与断裂行为[J].稀有金属材料与工程ꎬ2009ꎬ38(5):834-837.[7]张罡ꎬ龙占云ꎬ赵凯ꎬ等.WFG36Z钢焊接接头低周疲劳性能与寿命的试验研究[J].沈阳工业学院学报ꎬ1994(2):7-12.[8]刘雪莹ꎬ陈立佳ꎬ周舸ꎬ等.应变波形对Inconel625合金低周疲劳性能的影响[J].稀有金属材料与工程ꎬ2021ꎬ50(4):1263-1269.[9]水丽.应变幅对一种新型镍基单晶高温合金高温低周疲劳性能的影响[J].机械工程材料ꎬ2022ꎬ46(6):31-35ꎬ43.[10]刘柳.一种镍基单晶高温合金低周疲劳行为的研究[D].沈阳:东北大学ꎬ2016.[11]SHUILꎬLIUP.Low ̄cyclefatiguebehaviorofanickelbasesinglecrystalsuperalloyathightemperature[J].RareMetalMaterialsandEngineeringꎬ2015ꎬ44(2):288-292.[12]闫鹏ꎬ冯寅楠ꎬ乔双ꎬ等.镍基变形高温合金低周疲劳研究进展[J].稀有金属ꎬ2021ꎬ45(6):740-748. [13]张敏.一种镍基单晶高温合金蠕变损伤行为研究[D].沈阳:沈阳工业大学ꎬ2022.[14]朱强.GH4698镍基合金高温低周疲劳行为及断裂机理[D].哈尔滨:哈尔滨工业大学ꎬ2016.[15]孙超.N18合金低周疲劳行为研究[D].成都:西华大学ꎬ2006.(责任编辑:徐淑姣)(上接第68页)[26]刘铠铭ꎬ姜秀榕ꎬ林昕ꎬ等.羧甲基壳聚糖对Cr(Ⅵ)吸附性能及吸附热力学㊁动力学研究[J].离子交换与吸附ꎬ2021ꎬ37(3):234-243.[27]JUSGꎬXUEFꎬQIANJYꎬetal.SynthesisofGa3+dopedlithiummanganeseionsieveforLi+extractionanditsadsorptionthermodynamicbehavior[J].Separa ̄tionScienceandTechnologyꎬ2022ꎬ57(18):2923-2936. [28]KALAITZIDOUKꎬZOUBOULISAꎬMITRAKASM.Thermodynamicstudyofphosphateadsorptionandre ̄movalfromwaterusingironoxyhydroxides[J].Wa ̄terꎬ2022ꎬ14(7):1163.(责任编辑:宋颖韬)47沈㊀阳㊀理㊀工㊀大㊀学㊀学㊀报㊀㊀第42卷。

镍基单晶高温合金凝固缺陷研究进展

赵新 宝 , 。刘

林 杨初 斌 张 , ,

军。 李玉 龙 傅恒 志 , ,

( 1西 北工业 大 学 航空 学 院 , 西安 7 0 7 ; 1 0 2 2西北 工业 大学 凝 固技 术 国家重 点实 验室 , 安 7 0 7 ) 西 1 0 2

ZH AO n— a , U n YANG Xi b o LI Li , Chu b n — i ,

c s .S m e i o t n a t g d f c sf r e n t ed r c i n 1s l i c to r c s r ic s e o t o mp r a tc s i e e t o m d i h ie to a o i f a i n p o e sa e d s u s d。i — n d i n c u i g p r st f e k e ,mio in a i n a d s r y g an .Ba e n t ef a u e n o ma i n m e h l d n o o iy, r c l s s r e t to n t a r i s s d o h e t r sa d f r t c — o

单晶叶片的制作流程

单晶叶片的制作流程Single crystal turbine blades are a critical component in gas turbines, playing a crucial role in enhancing engine efficiency and performance. These blades are typically made from superalloys such as nickel-based alloys, which possess high strength and resistance to high temperatures. The complex and intricate process of manufacturing single crystal turbine blades involves several stepsthat require precision and expertise.制造单晶叶片的流程非常复杂,需要多个步骤的精确操作。

首先,必须准备合适的合金材料,这些材料必须具有高强度和耐高温的特性。

制造单晶叶片所用的镍基合金通常具有这些特性,使其成为制造这种零部件的理想选择。

高温合金是由镍、钴和铬等金属合金化而成,具有优异的抗氧化和高温强度。

The first step in the manufacturing process involves the creation of a single crystal seed. This seed acts as a template for the growth of the single crystal structure in the blade. The seed is carefully positionedin the mold, which is then filled with molten superalloy. As the molten alloy cools and solidifies around the seed, it forms a singlecrystal structure with aligned grain boundaries, ensuring superior mechanical properties.在制造单晶叶片的流程中,单晶种子的制备是第一步。

镍基单晶高温合金

镍基单晶高温合金

镍基单晶高温合金是一种具有优异高温性能的材料,广泛应用于航空航天、石油化工、电力等领域。

本文将从材料特性、制备工艺、应用领域等方面介绍镍基单晶高温合金。

镍基单晶高温合金具有优异的高温性能。

它具有较高的熔点、较低的线膨胀系数和较高的抗氧化性能,能够在高温环境下保持良好的力学性能和耐腐蚀性能。

这使得镍基单晶高温合金成为当前高温工作条件下的理想材料之一。

制备镍基单晶高温合金需要采用特殊的工艺。

由于镍基单晶高温合金的晶粒结构对其性能起着决定性作用,因此制备过程中需要控制晶粒的方向性生长。

常用的方法包括单晶铸造法、培养晶法和定向凝固法等。

这些方法能够使镍基单晶高温合金的晶粒在整个材料中保持一致,提高了其力学性能和耐腐蚀性能。

镍基单晶高温合金在航空航天领域有着广泛的应用。

由于其出色的高温性能,镍基单晶高温合金被广泛应用于航空发动机的燃烧室、涡轮叶片、燃烧室衬板等关键部件。

这些部件需要在极端的高温和高压环境下工作,而镍基单晶高温合金正是能够满足这些要求的材料之一。

镍基单晶高温合金是一种具有优异高温性能的材料,广泛应用于航空航天、石油化工、电力等领域。

它的制备工艺需要特殊的方法来

控制晶粒的方向性生长,以保证材料的一致性。

在航空航天领域,镍基单晶高温合金被广泛应用于关键部件,能够在极端的高温和高压环境下保持良好的力学性能和耐腐蚀性能。

随着科技的不断发展,镍基单晶高温合金的应用前景将更加广阔。

镍基单晶高温合金的发展概况

镍基单晶高温合金的发展概况

镍基单晶高温合金是一种以镍为基础,以碳钒铌等元素为辅助元素主要成分的高温合金,它具有优异的热强度和抗腐蚀性,在高温条件下具有良好的强度性能,广泛应用于航天、航空、火力发电、核能、冶金等功能性领域。

本文综述了近年来镍基单晶高温合金发

展的研究进展,以期为高温合金的开发和应用提供有价值的参考。

首先,介绍了镍基单晶高温合金的优点。

生产的镍基单晶高温合金可耐高温,性能更

优越,特别是其耐腐蚀性、抗疲劳性和耐热性表现出其独特的优越性,使其可作为高温热

和应力腐蚀系统的首选材料。

其次,介绍了有关镍基单晶高温合金的研究进展。

先进的单

晶高温合金材料的成分已能满满足高温及其专用要求,现已成功用于核电站中的高温专

用材料、涡轮风机叶片和管子以及航空、航天等高温高压条件下的分级结构材料中。

所有

这些都得益于理论研究和应用实践。

最后,介绍了该研究领域中出现的一些潜在技术问题。

由于镍基单晶高温合金由众多元素组成,其特性受到众多因素的影响,因此,设计和制备

镍基单晶高温合金时需要对材料组成及其物理化学性能进行综合研究,以确保材料的优良

性能。

综上所述,镍基单晶高温合金具有优良的性能,近年来其发展取得了长足的进展,但

也存在一定的技术问题。

未来更大的研究热点将放在材料组成、材料性能和产品制备上,

目的是开发出性能更优的,更加先进的镍基单晶高温合金。

镍基高温合金增材制造研究进展

镍基高温合金增材制造研究进展祝国梁;罗桦;贺戬;田雨生;卫东雨;谭庆彪;孔德成【期刊名称】《材料工程》【年(卷),期】2024(52)2【摘要】镍基高温合金因其优异的高温强度及耐腐蚀、抗氧化性能而备受关注,被广泛应用于航空航天等领域。

本文对增材制造镍基高温合金的制备方法、常见牌号以及合金的组织与性能进行了综述,总结了当前存在的问题,提出了未来值得探索的研究领域。

金属增材制造技术制备的镍基高温合金具有良好性能,能实现复杂构件精密成形,且制备过程中材料浪费少,有望成为未来航空航天等领域中镍基高温合金构件的重要制备工艺。

常见的镍基高温合金增材制造方法有粉末床熔化、定向能量沉积和电弧增材制造等,粉末床熔化被广泛用于制造高精度和复杂零件,但制造速度相对较慢,且设备和材料成本较高。

定向能量沉积自由度和灵活性更高,可用于制备功能性梯度材料,但精度较低。

电弧增材制造具有较低的设备成本和材料成本,适用于大型零件的快速制造,但其制备的合金表面粗糙度较差,需要进行额外的加工或后处理。

在增材制造过程中被广泛研究的镍基高温合金包含IN625,Hastelloy X等固溶强化型和IN718,CM247LC,IN738LC等沉淀强化型高温合金。

与传统的铸造和锻造方法相比,增材制造独特的逐层成型、快冷快热的制备过程带来了粗大的柱状晶粒组织和大量细小晶粒的独特微观组织,还形成了独特的熔池组织及位错胞结构。

但是,通过增材制造得到的合金一般还需要进行热处理,对晶粒组织、析出相等进行调控,从而影响合金的力学性能。

此外,增材制造镍基高温合金的力学性能还与具体制备方法和合金种类有关。

尽管目前增材制造已被广泛用于镍基高温合金的制备,但仍面临组织与性能存在各向异性、高性能合金开裂敏感性高以及缺乏相应的规范和标准等问题,将来需要在热处理、专用合金的定制与开发、探索工艺-结构-功能关系以及计算建模等方面深入探索。

【总页数】15页(P1-15)【作者】祝国梁;罗桦;贺戬;田雨生;卫东雨;谭庆彪;孔德成【作者单位】上海交通大学材料科学与工程学院上海市先进高温材料及其精密成形重点实验室;上海交通大学金属基复合材料国家重点实验室【正文语种】中文【中图分类】TG146.1【相关文献】1.增材制造镍基高温合金研究进展2.镍基高温合金CM247LC增材制造研究进展3.基于读者服务的高校学术期刊创新发展的调查与分析4.航天用镍基高温合金及其激光增材制造研究现状5.激光功率对一种新型增材制造专用镍基高温合金显微组织和拉伸性能的影响因版权原因,仅展示原文概要,查看原文内容请购买。

【研究】Nimonic 75(N06075)性能、含量、标准...

上海钢研-张工:158–O185–9914Nimonic75英国牌号:Nimonic75镍基高温合金美国牌号:UNS N06075德国牌号:2.4951Nimonic75(N06075)概述:Nimonic 75(N06075)镍基合金是一种镍-铬合金,其钛、铁的含量极低,具有优秀的高温性能。

该合金加入与基体金属原子尺寸不同的元素(铬、钨、钼等)引起基体金属点阵的畸变,加入能降低合金基体堆垛层错能的元素(如钴)和加入能减缓基体元素扩散速率的元素(钨、钼等),以强化基体。

1、沉淀强化:Nimonic 75通过时效处理,从过饱和固溶体中析出第二相(γ’、γ"、碳化物等),以强化合金γ‘相与基体相同,均为面心立方结构,点阵常数与基体相近,并与晶体共格,因此γ相在基体中能呈细小颗粒状均匀析出,阻碍位错运动,而产生显著的强化作用。

γ’相是A3B型金属间化合物,A代表镍、钴,B代表铝、钛、铌、钽、钒、钨,而铬、钼、铁既可为A又可为B。

镍基合金中典型的γ‘相为Ni3(Al,Ti)。

γ’相的强化效应可通过以下途径得到加强:对应商标:W.NR 2.4951 W.NR 2.4630 UNS N06075 AWS 032 适用标准:BS HR 5 BS HR 504Nimonic 75是一种具有杰出耐蚀性和耐热性的镍铬合金。

使用领域包含:航天紧固件Nimonic 75(N06075)镍基合金制造工艺及特性:1、Nimonic 75(N06075)镍基合金不含或少含铝、钛的高温合金,一般采用电弧炉或非真空感应炉冶炼。

含铝、钛高的高温合金如在大气中熔炼时,元素烧损不易控制,气体和夹杂物进入较多,所以应采用真空冶炼。

为了进一步降低夹杂物的含量,改善夹杂物的分布状态和铸锭的结晶组织,可采用冶炼和二次重熔相结合的双联工艺。

冶炼的主要手段有电弧炉、真空感应炉和非真空感应炉;重熔的主要手段有真空自耗炉和电渣炉。

2、固溶强化型合金和含铝、钛低(铝和钛的总量约小于4.5%)的合金锭可采用锻造开坯;含铝、钛高的合金一般要采用挤压或轧制开坯,然后热轧成材,有些产品需进一步冷轧或冷拔。

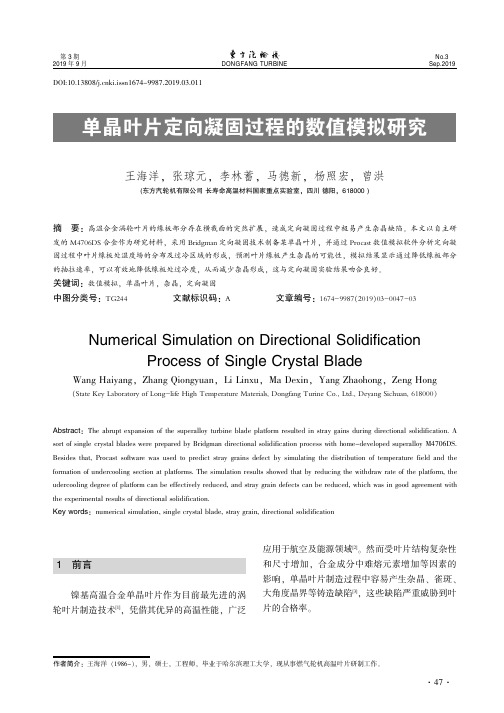

单晶叶片定向凝固过程的数值模拟研究

单晶叶片定向凝固过程的数值模拟研究王海洋; 张琼元; 李林蓄; 马德新; 杨照宏; 曾洪【期刊名称】《《东方汽轮机》》【年(卷),期】2019(000)003【总页数】4页(P47-49,68)【关键词】数值模拟; 单晶叶片; 杂晶; 定向凝固【作者】王海洋; 张琼元; 李林蓄; 马德新; 杨照宏; 曾洪【作者单位】东方汽轮机有限公司长寿命高温材料国家重点实验室四川德阳618000【正文语种】中文【中图分类】TG2441 前言镍基高温合金单晶叶片作为目前最先进的涡轮叶片制造技术[1],凭借其优异的高温性能,广泛应用于航空及能源领域[2]。

然而受叶片结构复杂性和尺寸增加,合金成分中难熔元素增加等因素的影响,单晶叶片制造过程中容易产生杂晶、雀斑、大角度晶界等铸造缺陷[3],这些缺陷严重威胁到叶片的合格率。

Bridgman定向凝固技术被广泛应用于制造定向及单晶叶片[4],抽拉开始时,铸件可以通过与水冷铜盘之间的热传导快速散热,但随着抽拉继续进行,热辐射成为主要的散热方式,且多数高温合金材料导热性差,导致凝固前沿的温度梯度降低[5],对于多铸件模组的Bridgman定向凝固过程,受固液界面倾斜的影响,在铸件横截面突然扩展的位置容易形成杂晶缺陷。

关于单晶叶片杂晶缺陷的研究已有很多,其中张宏琦[6]等采用数值模拟方法并结合定向凝固实验,对抽拉速率和变截面尺寸对杂晶形成的影响规律进行了研究,他们发现随着抽拉速率和突变截面尺寸的增大,杂晶数量增多且尺寸增大;卢玉章[7]等采用Procast模拟计算了LMC定向凝固工艺下,不同抽拉速度单晶高温合金铸件定向凝固过程的温度场,结果表明随着抽拉速度的增加,凝固界面下凹,曲率增加,铸件缘板处出现杂晶的倾向增大。

本文采用数值模拟技术与定向凝固实验相结合的方法,对某单晶叶片缘板的杂晶形成进行了预测,并通过优化抽拉工艺成功减少了缘板杂晶缺陷。

2 模拟及实验实验采用的合金为自主研发的高温合金M4706DS,主要化学成分详见表1,合金的固相线温度和液相线温度分别为TLiq=1 347℃,TSol=1 272℃,数值模拟所用参数均为计算和实验测得,通过测温实验[8],得到M4706DS合金的临界形核过冷度约为29℃。

高温合金的研究现状

航空航天镍基高温合金的研究现状1万艳松2鞠祖强南昌航空大学航空制造工程学院10032129 万艳松南昌航空大学航空制造工程学院10032121 鞠祖强摘要简单介绍了镍基高温合金的发展历程,综述了近年来镍基高温合金的研究进展,并探讨了镍基高温合金的应用和发展趋势。

关键字:镍基高温合金性能发展现状1.引言高温合金是一种能够在600℃以上及一定应力条件下长期工作的金属材料,而镍基高温合金是以镍为基体(含量一般大于50%) 在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金。

2.镍基高温合金发展过程镍基高温合金(以下简称镍基合金)是30年代后期开始研制的。

英国于1941年首先生产出镍基合金Nimonic 75(Ni-20Cr-0.4Ti);为了提高蠕变强度又添加铝,研制出Nimonic 80(Ni-20Cr-2.5Ti-1.3Al)。

美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。

镍基合金的发展包括两个方面:合金成分的改进和生产工艺的革新。

50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。

初期的镍基合金大都是变形合金。

50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。

60年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。

为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。

在从40年代初到70年代末大约40年的时间内,镍基合金的工作温度从700℃提高到1100℃,平均每年提高10℃左右。

3.镍基高温合金成分和性能镍基合金是高温合金中应用最广、高温强度最高的一类合金。

其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的A3B型金属间化合物γ'[Ni3(Al,Ti)]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。

热加工工艺 轮廓法测量镍基高温合金单晶叶片内部残余应力分布

热加工工艺轮廓法测量镍基高温合金单晶叶片内部残余应力分布-概述说明以及解释1.引言1.1 概述热加工工艺是一种广泛应用于材料加工领域的工艺方法。

它通过对材料进行加热和塑性变形,以改变材料的形状和性能。

在镍基高温合金单晶叶片的制造过程中,热加工工艺起着至关重要的作用。

本文旨在探讨轮廓法测量在镍基高温合金单晶叶片内部残余应力分布研究中的应用。

轮廓法测量是一种常用的非破坏性测量方法,通过测量材料表面的轮廓变化,可以获得材料内部的残余应力分布情况。

文章的正文将分为几个主要部分进行介绍。

首先,我们将对热加工工艺进行定义和背景介绍,包括其作用和分类。

其次,我们将详细探讨轮廓法测量的原理、步骤和优势,并阐述轮廓法测量在镍基高温合金单晶叶片中的应用。

接着,我们将深入研究镍基高温合金单晶叶片内部残余应力分布的形成原因和影响因素,并介绍测量方法和研究进展。

最后,我们将阐述实验方法和结果,并总结主要发现、研究意义、不足之处以及进一步的研究方向。

通过本文的研究,我们可以更好地理解热加工工艺在镍基高温合金单晶叶片制造中的作用,并且可以利用轮廓法测量技术来研究材料内部的残余应力分布情况。

这将有助于优化叶片的设计和制造过程,提高材料的性能和可靠性。

同时,本文也将为进一步的研究提供了一些重要的方向和思路。

写文章1.1 概述部分的内容1.2 文章结构本文共包括四个部分,分别为引言、正文、实验方法和结果以及结论。

引言部分(Chapter 1)主要介绍了本文的背景和目的。

首先,对热加工工艺在材料加工中的重要性进行了概述,并指出了热加工工艺在提高材料性能和改善材料结构方面的作用。

接着,简要介绍了文章的结构和各个章节的内容安排,以便读者对整个文章有一个整体的了解。

最后,总结了本文的主要内容和观点。

正文部分(Chapter 2)是本文的重点,包括热加工工艺、轮廓法测量、镍基高温合金单晶叶片内部残余应力分布等内容。

在2.1节中,将介绍热加工工艺的定义和背景、热加工工艺的作用以及在镍基高温合金单晶叶片中的应用。

镍基单晶高温合金研究进展

镍基单晶高温合金研究进展孙晓峰,金涛,周亦胄,胡壮麒(中国科学院金属研究所,沈阳 110016)摘要:单晶高温合金具有较高的高温强度、良好的抗氧化和抗热腐蚀性能、优异的蠕变与疲劳抗力、良好的组织稳定性和使用可靠性,广泛应用于涡轮发动机等先进动力推进系统涡轮叶片等部件。

由于采用定向凝固工艺消除了晶界,单晶高温合金明显减少了降低熔点的晶界强化元素,使合金的初熔温度提高,能够在较高温度范围进行固溶和时效处理,其高温强度比等轴晶和定向柱晶高温合金大幅度提高。

经过几十年的发展,单晶高温合金已经在合金设计方法、组织结构与力学性能关系、纯净化冶炼工艺和定向凝固工艺等方面取得了重要进展。

本文从单晶高温合金成分特点、合金元素作用、强化机理、力学性能各向异性、凝固过程及缺陷控制、单晶制备工艺等方面,简要介绍了单晶高温合金的主要研究进展。

关键词:单晶高温合金;强化机理;定向凝固;各向异性Research Progress of Nickel-base Single Crystal SuperalloysSun Xiaofeng, Jin Tao, Zhou Yizhou, Hu Zhuangqi(Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)Abstract:Single crystal superalloys have been widely used to make turbine blades and guide vanes for aero-engines and industrial gas turbines because of improved strength, creep-rupture, fatigue, oxidation and hot corrosion properties as well as stable microstructure and reliability at high temperature environments. After removal of grain boundary by using directional solidification technique, grain boundary elements which decrease the incipient melting temperature were reduced remarkably in single crystal superalloys. Consequently, the solution and aging treatment of single crystal superalloys can be done at higher temperature due to the enhanced incipient melting temperature, and then the high temperature strength of single crystal superalloys is higher than that of equiaxed and directionally solidified superalloys. There were great progress on approach of alloy design, relationship between structure and mechanical performances, process of pure smelting and processing of directional solidification in the last decades. The present work reviews these progress from compositions of alloys, role of elements, mechanism of strengthening, anisotropy of mechanical properties, procedure of solidification, control of defects and processing of single crystal superalloys.Key words:single crystal superalloy;mechanism of strengthening;directional solidification;anisotropy of properties——————————————————基金项目:国家973计划项目(2010CB631206)通讯作者:孙晓峰,男,1964年生,研究员,博士生导师1引言高温合金(Superalloy)是以铁、镍、钴为基体的一类高温结构材料,可以在600℃以上高温环境服役,并能承受苛刻的机械应力。

单晶叶片定向凝固过程的数值模拟研究

摘 要院 高温合金涡轮叶片的缘板部分存在横截面的突然扩展袁 造成定向凝固过程中极易产生杂晶缺陷遥 本文以自主研

发的 M4706DS 合金作为研究材料袁 采用 Bridgman 定向凝固技术制备某单晶叶片袁 并通过 Procast 数值模拟软件分析定向凝

固过程中叶片缘板处温度场的分布及过冷区域的形成袁 预测叶片缘板产生杂晶的可能性袁 模拟结果显示通过降低缘板部分

Wang Haiyang袁 Zhang Qiongyuan袁 Li Linxu袁 Ma Dexin袁 Yang Zhaohong袁 Zeng Hong

渊State Key Laboratory of Long-life High Temperature Materials, Dongfang Turine Co., Ltd., Deyang Sichuan, 618000冤

第3期 2019 年 9 月 DOI:10.13808/ki.issn1674-9987.2019.03.011

DONGFANG TURBINE

No.3 Sep.2019

单晶叶片定向凝固过程的数值模拟研究

பைடு நூலகம்

王海洋袁 张琼元袁 李林蓄袁 马德新袁 杨照宏袁 曾洪

(东方汽轮机有限公司 长寿命高温材料国家重点实验室袁 四川 德阳袁 618000 )

的抽拉速率袁 可以有效地降低缘板处过冷度袁 从而减少杂晶形成袁 这与定向凝固实验结果吻合良好遥

关键词院 数值模拟袁 单晶叶片袁 杂晶袁 定向凝固

中图分类号院 TG244

文献标识码院 A

文章编号院 1674-9987渊2019冤03-0047-03

Numerical Simulation on Directional Solidification Process of Single Crystal Blade

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

签

名:

摘要

上区预热温度1525℃,下区温度1550℃,牵引速度2-3mm/min。 550。C, 并通过实验初步建立了镍基高温合金单晶叶片制备工艺体系:熔体温度1 最后依托设计的定向凝固炉成功完成了镍基高温合金单晶叶片的浇注工作。 型砂粒度配比,经过涂挂、干燥、脱蜡、焙烧等环节制备了适合单晶浇注用型壳。 合格的型壳是叶片制备的先决条件。借鉴经验确定了氧化铝基的浆料配方与 的实验,确定了正置式作为叶片的蜡模组合方式。 于叶片截面发生形状改变时很容易产生杂晶,基于这一特点,通过蜡模组合方式 作为镍基高温合金单晶叶片单晶核的形成方案,并设计了相应的螺旋选晶器。由 要获得合格的单晶叶片,首先要形成单个晶核。论文中确定了“自生籽晶法” 设备热调试,证明设计的定向凝固炉具有稳定的温度场。 基高温合金单晶叶片结构复杂的特点,构建了定向凝固过程自动控制平台。通过 设计出了满足镍基高温合金单晶叶片定向凝固生长的定向凝固设备。并且基于镍 部分、型壳牵引部分、温度测量及控制系统、真空系统等相关部分的考察、论证, 借鉴现有定向凝固炉的设备特点,通过对熔炼部分、高温加热部分、冷却区 了定向凝固设备的各项设计指标。 定向凝固设备的设计路线。并根据实际镍基高温合金单晶叶片的尺寸等要求确定 根据镍基高温合金单晶叶片定向凝固的特点,选择了Tamman.Bridgeman法作为 首先为实现单晶叶片的成功制备,需要设计、制备出合适的定向凝固设备。 研究工作。 围绕这一关键,本论文针对镍基高温合金单晶叶片的制备过程开展了全面的 制备成功率与叶片性能的同时提高是单晶叶片制备过程的核心与关键。 程具有紧密的联系。因此,如何通过单晶叶片的制备过程的优化实现单晶叶片的 而所有这些缺陷的形成,除了合金本身的性能以外,都与单晶叶片的制备过 品率低、叶片性能远远低于国外同类产品的现状。 干扰,单晶叶片的制备过程中很容易出现各种缺陷,最终造成了目前单晶叶片成 30—50度、持久性能提高10%.30%。但是,由于单晶制备过程中的各种因素的 对于镍基高温合金,采用合适的单晶定向凝固工艺可使合金的使用温度提高 上海交通大学博士后出站报告

preheating part,cooling part,casting

SO

part,casting

mould

ingot

pulling part,

temperature

measuring and control part and

on.The test

results of fumace

showed

the equipment had stable

Was

cast

through

designed

directional

solidification

furnace.And

the technical system Was

built as

following through

experiment results:melting temperature was 1 550"C,upper preheating Was 1 525。C,lower preheating

temperature field.

generate

one

In order to get good single crystal blades,the first step was to crystal nucleus.In the paper‘‘autogenic

seed’’method Was

selected as crystal nucleus

advanced

level.And

the max deviation degree of crystal

ofless

exceeding the word common standard

than

10。.

Researches in this paper would give important theory guiding to following single crystal blades produce

The test results of

temperature

temperature Was

1 5 50*C,and speed Was 2 to 3mm/min.

single crystal

blades showed the primary

dendritic spacing was

200 la m,reaching the word orientation Was 3.31。,far

第一章、绪论……………………………………………………………………………………。1 1.1航空用单晶高温合金的研究现状………………………………………………………l 1.1.1单晶高温合金概述………………………………………………………………1 1.1.2单晶高温合金发展特点…………………………………………………………2 1.2镍基高温合金单晶叶片的制备…………………………………………………………4

on

solidification

fumace Was

necessary in order to produce of single crystal blades,the

blades.Based

the technological characteristics

manufacturing technical route,that

上海交通大学博士后科研工作总结

镍基高温合金单晶叶片成型技术基 础研究

流动站:材料科学与工程学院

博士后:徐华苹 联系导师:王俊教授

2012年3月6日

上海交通人学博士后出站报告

l燃嬲

原创性声明

本人声明:所呈交的论文是本人在导师指导下进行的研究工作。 除了文中特别加以标注和致谢的地方外,论文中不包含其他人己发表 或撰写过的研究成果。参与同一工作的其他同志对本研究所做的任何 贡献均已在论文中作了明确的说明并表示了谢意。

products because of all kinds of defects generated by process.

disturbances

of production

All of these defects were relating to directional solidification process except for alloys

of crystal

ofientation,primary

dendritic spacing

IV

上海交通大学博士后出站报告

摘要………………………………………………………………………………………………………………………….I

Abstract…….………….…………………………………………………………………………….…...….………….III

1.2.1单晶高温合金母合金的制备……………………………………………………6

1.2.2镍基高温合金单晶叶片的成型技术……………………………………………9 1.2.2.1定向凝固技术………………………………………………………………….9 1.2.2.2定向凝固技术的工艺参数与单晶质量的关系………………………………12 1.2-3单晶叶片截面尺寸与工艺参数的关系………………………………………..15 1.2.3.1截面变化对枝晶生长过程的影响……………………………………………16 1.2.3.2截面变化对一次枝晶间距的影响……………………………………………16 1.3单晶叶片成型设备设计及过程控制………………………………………………….17 1.3.1定向凝固设备的基本要素……………………………………………………..17 1.3.2单晶叶片成型过程控制现状…………………………………………………..18 1.3.3冶金过程控制的趋势…………………………………………………………..19 1.4本论文研究的主要内容……………………………………………………………….20 第二章镍基高温合金单晶叶片制备设备设计………………………………………………一22 2.1单晶形成过程及基本原理……………………………………………………………一22 2.2镍基高温合金单晶叶片定向凝固设备设计方案……………………………………..23 2.2.1定向凝固设备设计要点………………………………………………………一23 2.2.2定向凝固设备整体构成………………………………………………………一25 2.2.3定向凝固设备设计技术指标……………………………………………………25 2.3定向凝固设备设计…………………………………………………………………….26 2.3.1熔炼及旋转浇注系统……………………………………………………………26 2.3.2定向热流区系统…………………………………………………………………28 2.3.2.1热端……………………………………………………………………………29 2.3.2.2冷端………………………………………………………………………………一30 2.3.3定向抽拉系统……………………………………………………………………30 2-3.4数据测量与控制系统……………………………………………………………3 1 2.3.4.1数据测量系统…………………………………………………………………31 2.3.4.2控制系统………………………………………………………………………32 2.3.5真空系统………………………………………………………………………..36 2.3.6电源系统………………………………………………………………………..36 2.3.7炉体及水冷系统………………………………………………………………..36 2.3.8安全保护措施……………………………………………………………………36 2.4设备热调试…………………………………………………………………………….38 2.5本章小结……………………………………………………………………………….39 第三章镍基高温合金单晶叶片制备…………………………………………………………一41 3.1镍基高温合金单晶叶片单晶核的形成……………………………………………….41 3.1.1单晶核形成方案设计…………………………………………………………..4l 3.1.2选晶器的设计…………………………………………………………………。42