一氧化碳高温变换催化剂

一氧化碳变换催化剂的性能与特点(下)

Page 3

LOGO

一氧化碳变换催化剂的性能与特点

2,3 2 Co—Mo/MgAI2O4型钴钼耐硫变换催化刘 由于钴铝耐硫低变催化剂的载体Y-AI2O3 载体在高温、高压和高水汽比条件下 长期使用, Y-AI2 O 3也可能发生相变,破坏催化剂的结构,使催化活性下降、 缩短使用寿命。而MgAI2O 4则可避免这缺 点,再添加一 些其他的助剂如稀士金 属氧化物等以达到满足高温、高压和高水汽比条什下覆删的催化活性 机械强度、 结构稳定性、和热稳定性等。钻铝耐硫变换催化剂的主要型号有:SB-2、SB -5、 EB-6、QCS-0l等

一氧化碳变换催化剂的性能与 特点

(下)

一氧化碳变换催化剂的性能与特点

2,3 钼系催化剂

MoO3,(硫化后)对一氧化碳变换反应具有很高的催化活性 而作为主催化荆,通常使用CoO(CoO 硫化后也有相当高 的催化活性)作为助催化剂以提高催化活性和稳定性,因 各组份均以硫化态存在而具有很好的耐硫性能. 故称为

Page 6

LOGO

1.钴铝耐硫变换催化剂的特点

LOGO

Page 4

LOGO

一氧化碳变换催化剂的性能与特点

2_3.3 改进型的钴钼耐硫低变催化剂

为了改善钻钼耐硫低变催化剂的某些特性, 满足特定的使用

条件。如为了提高钴钼耐硫交换催化刑的耐低硫性能, 为了

改善钴钼耐硫变换催化剂的HDS(加氢脱硫)、HDO(加氢脱

氧)及HDA(加氢脱芳)性能等,可添加铬、镉、锌、钛、钨、

钴铝耐硫变换催化剂。由于应用领域和使用条件不同而要

求催化剂具有不同的性能和特点。

Page 2

LOGO

一氧化碳变换催化剂的性能与特点

一氧化碳高温变换催化剂使用说明-图片版[1]

![一氧化碳高温变换催化剂使用说明-图片版[1]](https://img.taocdn.com/s3/m/310e8e95dd88d0d233d46ae2.png)

一氧化碳高温变换催化剂使用说明一、变换反应原理一氧化碳变换反应是指一氧化碳与水蒸汽作用生成二氧化碳和氢气的反应,反应如下:C O+H2O H2+C O2+41.19k J/m o l上式是一个典型的气固相反应,它在合成氨,合成甲醇,制氢气、羰基合成气、城市煤气工业中得到了广泛的应用。

一氧化碳变换反应是可逆放热反应,该反应在一般条件下进行得非常缓慢,远不能满足工业生产的需要。

在变换催化剂作用下,可显著提高变换反应的速度,并可防止和减少副反应。

根据化学平衡原理,反应温度越高,变换反应的平衡转化率越低。

在绝热的变换反应器中,为了获得较高的CO变换率,就需要尽可降低催化剂床层入口温度,以使床层出口温度尽可能低,这就要求催化剂具有良好的低温活性。

为了保证变换催化剂不被过度还原,必须在超过化学计量的汽气比下操作。

催化剂使用温度越高,必需采用的汽气比也越高。

如果使用低温活性好的催化剂,整个催化剂床层可在较低的温度下操作,则可以降低变换系统的操作汽气比,节省蒸汽消耗。

二、催化剂的装填催化剂的装填非常重要,将直接影响床层的压力降和气流分布,进而影响催化剂效能的正常发挥。

催化剂的装填方案应认真讨论,可装单一型号的催化剂,也可采用混装法。

如果要使用部分筛过的、比较完好的旧催化剂,应该在一段上部装三分之二的低温活性好的新催化剂;第三段应全装新催化剂;而在一段剩下的三分之一和二段温度较高的部位可装填部分旧催化剂。

这样装填既能发挥新催化剂的低温活性又能合理利用旧催化剂的剩余活性。

推荐装填高度比,二段式1:0.8,三段式1:1:1。

如此装填的目的在于保证一段在较高温度下加快变换反应的速度,而在变换炉最末端温度较低的条件下获得较高的变换率,在装填总量相等的情况下,变换率最高,或变换率一定的情况下蒸汽消耗最低。

1.催化剂装填之前要清除变换炉内杂物,并根据各段的催化剂装量,在炉内标出催化剂装填的高度。

2.炉篦上面要铺一层耐火球和金属网。

一氧化碳变换反应温度

一氧化碳变换反应温度一氧化碳(CO)是一种常见的无色、无臭的气体,它由碳和氧元素组成。

它在工业生产和日常生活中广泛存在,但高浓度的一氧化碳对人体和环境都具有一定的危害。

因此,将一氧化碳转化为二氧化碳(CO2)是一种重要的反应,这样可以减少一氧化碳的毒性和对大气的污染。

一氧化碳变换反应是一种催化反应,通常使用贵金属催化剂,如铂(Pt)或钯(Pd),以提高反应的速率和效率。

催化剂的选择对反应的温度有重要影响。

在常温下,一氧化碳的转化反应速率非常缓慢,因此需要提高反应温度以加速反应进行。

然而,过高的反应温度可能导致催化剂失活或产生其他副反应。

因此,找到合适的反应温度是一氧化碳变换反应的关键。

一氧化碳变换反应的温度通常在室温到几百摄氏度之间,具体取决于催化剂的选择和反应条件的优化。

研究表明,钯催化剂在较低的温度下即可有效催化一氧化碳转化反应。

例如,当钯催化剂存在时,一氧化碳的转化率在100摄氏度左右就可以达到90%以上。

这意味着在相对较低的温度下,就能够有效地将一氧化碳转化为二氧化碳,从而减少了能量消耗和催化剂的使用量。

反应温度对一氧化碳变换反应的选择性也有影响。

一氧化碳转化反应通常伴随着一些副反应的产生,例如一氧化氮(NO)的生成。

较高的反应温度可能导致一氧化氮的生成增加,从而降低了一氧化碳的转化率。

因此,在优化反应温度时,不仅需要考虑反应速率,还需要考虑反应的选择性,以实现高效的一氧化碳转化。

反应温度还与反应系统的热力学平衡有关。

一氧化碳转化反应是一个可逆反应,根据Le Chatelier原理,在较高的温度下,反应平衡会偏向生成较少的产物,即一氧化碳。

因此,在选择反应温度时,需要在反应速率和产物选择性之间进行权衡,以获得最佳的反应效果。

一氧化碳变换反应的温度选择是一个复杂而关键的问题。

合适的反应温度能够提高反应速率和选择性,减少能量消耗和催化剂的使用量。

钯催化剂在较低的温度下已经显示出良好的催化性能,为一氧化碳变换反应的实际应用提供了新的可能性。

co变换反应原理与催化剂

co变换反应原理与催化剂

答案:

CO变换反应是一种重要的化学反应,主要涉及一氧化碳(CO)与水蒸气在催化剂的作用下反应生成氢气(H2)和二氧化碳(CO2)。

这一反应在化工生产中具有广泛的应用,特别是在合成氨和尿素的生产过程中。

反应的化学方程式为:

CO+H2O→H2+CO2

这个反应是可逆的,意味着在一定的条件下,二氧化碳和氢气也可以逆向反应生成一氧化碳和水。

同时,这个反应是放热的,即在反应过程中会释放出热量。

由于这个反应在较高温度下进行时速度较慢,因此需要使用催化剂来加快反应速度。

在实际应用中,使用的催化剂包括铁铬系、铜锌系和钴钼系等,这些催化剂能够显著提高反应速率,使得一氧化碳能够更有效地转化为氢气和二氧化碳。

CO变换反应在工业生产中的应用非常广泛,特别是在合成氨的生产过程中。

由于一氧化碳不是合成氨的直接原料,而且能够使氨合成催化剂中毒,因此在送往合成工序之前,必须将一氧化碳脱除。

通过CO变换反应,可以将大部分一氧化碳转化为二氧化碳和氢气,从而满足合成氨等化工过程的需求。

此外,CO变换反应还在冶金工业和化学工业中用于处理含有一氧化碳的废气,通过加水变换的方式,利用催化剂将一氧化碳转化为无害的二氧化碳,从而达到环保和处理污染的目的。

总的来说,CO变换反应原理及其使用的催化剂在化工生产和环境保护中扮演着重要的角色,通过这一反应,可以有效处理含有一氧化碳的废气,同时为化工过程提供必要的原料气体。

一氧化碳变换

一氧化碳变换概述一氧化碳的变换是指煤气借助于催化剂的作用,在一定温度下,与水蒸气反应,一氧化碳生成二氧化碳和氢气的过程。

通过变换反应既除去了煤气中的一氧化碳,又得到了制取甲醇的有效气体氢气。

因此,变化工段既是转化工序,又是净化工序。

前工段来的煤气中,一氧化碳含量高,通过变换反应以后,要求达到工艺气体中的CO/H2约为2.05~2.1的关系,以满足甲醇合成的要求。

一氧化碳变换反应是在催化剂存在的条件下进行的,是一个典型的气固相催化反应。

60年代以前,变换催化剂普遍采用Fe-Gr催化剂,使用温度范围为350~550℃,60年代以后,开发了钴钼加氢转化催化剂和氧化锌脱硫剂,这种催化剂的操作温度为200~280℃,为了区别这两种操作温度不同的变换过程,习惯上将前者称为“中温变换”,后者称为“低温变换”。

按照回收热量的方法不同,变换又可分为激冷流程和废锅流程,冷激流程中,冷激后的粗原料气已被水蒸气饱和,在未经冷却和脱硫情况下直接进行变换,因此,两种流程按照工艺条件的不同选用不同的催化剂,激冷流程采用Co-Mo耐硫变换催化剂,废锅流程采用Fe-Cr变换催化剂。

第一节变换反应原理变换过程为含有C、H、O三种元素的CO和H2O共存的系统,在CO变换的催化反应过程中,除了主要反应CO+H2O=CO2+H2以外,在某种条件下会发生CO分解等其他副反应,分别如下:2CO=C+CO22CO+2H2=CH4+CO2CO+3H2=CH4+H2OCO2+4H2=CH4+2H2O这些副反应都消耗了原料气中的有效气体,生成有害的游离碳及无用的甲烷,避免副反应的最好方法就是使用选择性好的变换催化剂。

一、变换反应的热效应一氧化碳变换反应是一个放热反应,CO+H2O=CO2+H2+41kJ/gmol反应的热效应视H2O的状态而定,若为液态水,则是微吸热反应,若是水蒸气,则为放热反应。

变换反应的反应热随温度的升高而降低,具体反应热列表如下:表1 CO+H2O=CO2+H2的反应热温度℃25 200 250 300 350 400 450 500 550 △HkJ/gmol 41 39.8 39.5 39 38.5 38 37.6 37 36.6压力对变换反应的反应热影响较小,一般不做考虑。

一氧化碳变换催化剂的特性与选用(上)

Page 7

LOGO

ห้องสมุดไป่ตู้

一氧化碳变换催化剂的性能与特点

2、2 铜系催化剂 金属铜对一氧化碳的变换反应具有较高的活性,但纯的金属铜在催化剂的操作温 度(温度区间为160~300 ℃ ,常称为低温)下会烧结而引起表面积减小,从而失 去活性.因此必须加入结构性助催化剂以减缓催化剂的烧结。通常使用虽多的结 构性助催化剂是氧化锌,因此也称为铜锌低变催化剂。此外为了改善铜锌低变催 化剂的某一方面的性能而引入其他的助催化剂。

Page 10

LOGO

1.铜锌低变催化剂具有共同的特性

思考题

LOGO

Page 2

LOGO

一氧化碳变换催化剂的性能与特点

工业上使用较为广泛的Fe3o4为主相的铁系催化剂、cu为主相的铜系催化剂和 MoS2为主相的钼系催化剂一氧化碳变换催化剂.通常为了改善催化剂的某些缺 陷或强化某项特点,而引入一些助催化剂使得即使是同一类催化剂亦各具特色。 2.1 铁系催化剂 以Fe 3o 4为主相的铁系催化剂因为单纯的Fe 3o 4在操作温度(温度区间300~470℃, 常称为中温或高温)下, 由于结晶颗粒的长大而很快失活, 因此在催化主相中加 入一定的(结构性)助催化剂。工业上较为成功的助催化剂主要有CrO3 , 因此铁系 催化剂也称为铁铬中(高)变催化剂。

Page 6

LOGO

一氧化碳变换催化剂的性能与特点

尽管各种铁铬中变催化剂具有不同的特点,但却具有共同的特性:① 具有较高的催化活性。在活性温度范围内,反应速度较快,可以满足 一般工艺的要求 ② 较好的机械强度和较长的使用寿命;③ 活性温度 较高,不利于变换反应的化学平衡,蒸汽消耗较高:④ 具有一定的 抗毒性能。对硫的耐受限度为~200 m g/m3 (视不同催化剂而不同), 但磷 砷、氟、氯、硼等化台物是催化剂的毒物;⑤ 对水汽浓度有一 定的要求,当水汽浓度过低时会导致催化荆过度还原而引发F-T反应。

工业逆水汽变换催化剂

工业逆水汽变换催化剂

工业逆水煤气变换(RWGS)催化剂是指在工业生产中用于促进逆水煤气变换反应的催化剂。

这一反应是将一氧化碳(CO)和水蒸气(H₂O)在高温下转化为二氧化碳(CO₂)和氢气(H₂),是合成气加工和化工生产中的重要环节。

R WGS催化剂通常用于提高CO₂的产率和氢气的纯度,从而优化生产流程和提高能源效率。

在工业应用中,RWGS催化剂一般要求具有高活性、选择性和稳定性。

常见的催化剂材料包括金属(如镍、钴、铜、钯和铂)、氧化物(如氧化铈CeO₂)以及复合材料等。

这些催化剂通过提供合适的活性位点和表面酸性,来促进CO 和H₂O的反应,同时减少副反应的发生。

为了满足不同工业需求,催化剂的设计和制造通常会涉及以下几个方面:

1.催化剂的选择:根据合成气成分、反应温度和压力等条件,选择最合适的催化剂材料和类型。

2.催化剂的制备:通过化学合成、物理混合等方法,制备出具有高活性和稳定性的催化剂。

3.催化剂的活性评价:通过实验室测试,评估催化剂的活性、选择性和稳定性等性能。

4.催化剂的应用:将催化剂应用于实际的生产过程中,

并根据运行情况调整催化剂的性能。

5.催化剂的再生和维护:在催化剂活性下降时,采取适当的方法进行再生或更换,以维持生产线的稳定运行。

在中国,RWGS催化剂的研发和应用也符合国家关于绿色化学和可持续发展的战略目标,有助于减少化工生产过程中的碳排放,并提高资源的利用效率。

此外,相关的研究和开发也得到了国家科技计划和产业政策的支持,以推动化工技术的进步和创新。

一氧化碳变换催化剂的选用

Page 2

LOGO

一氧化碳变换催化剂的选用

3.1 以煤为原料间歇制气铜液洗涤法净化 以煤为原料间歇制气制取的原料气半水煤气,虽经半水煤气脱硫但仍含有一定量

的硫;后续的铜洗净化一般要求CO含量1.2%左右较为经济。这些条件均适应

于铁铬中变催化剂和钴钼耐硫低变催化剂的使用,因此宣选用铁铬中变催化剂 (或耐硫型铁铬中变催化剂)串钴钼耐硫低变催化剂的中串低或中低低变换工艺: 或者放宽半水煤气脱硫要求,选用钴钼耐硫低变催化剂的全低变变换工艺,但应 选用改进型钴钼耐硫低变催化剂并采用保护剂,设备防腐和后系统变换气脱硫等 应予加强。

Page 3

LOGO

一氧化碳变换催化剂的选用

3,2 以煤为原料间歇制气联产甲醇铜液净化 由于联产甲醇,要求变换气CO%含量相应提高,当醇氨比较高时,变换气CO%

含量甚至被提高至大于6%:此时宜选用铁铬中变催化剂的中变工艺或者选用低

汽比铁铬中变催化剂串钴钼耐硫低变催化剂的中串低工艺。 3.3 以煤为原料间歇制气甲烷化法净化 由于后续甲烷化法净化,要求变换气CO%含量小于0.3% ,因此宜选用铁铬中 变催化剂(或耐硫型铁铬中变催化剂)串两段钴钼耐硫低变催化剂的中低低深度 变换工艺; 或者选用钴钼耐硫低变催化剂的全低变深度变换工艺。

Page 5

LOGO

一氧化碳变换催化剂的选用

3.5 以烃类(天然气、石脑油)为原料蒸汽转化制气甲烷化法净化 以烃类(天然气、石脑油)为原料蒸汽转化制气制取的原料气, 由于进 入蒸汽转化之前为保护蒸汽转化催化剂己进行了脱硫, 因此所制得的原 料气已基本不含硫: 另外节能型烃类蒸汽转化流程(水碳比小于2.75)

已广泛应用 后续甲烷化净化: 因此宜选用低水汽比铁铬中变催化剂(或

一氧化碳变换催化剂的要求

非耐硫一氧化碳变换催化剂的要求

一、一氧化碳高温变换催化剂

应该具有高活性、高使用强度、低水汽比条件下能够较高的抑制碳化铁的生成能力、高抗水性能、低堆密度、低硫含量等主要技术特点:。

1、高活性;表现在CO变换率高。

2、高使用强度可确保运行周期长,床层阻力不增高。

3、低水汽比条件下能够较高的抑制碳化铁的生成能力。

4、高抗水性能可为客户节省时间,节省催化剂采购费用。

5、低堆密度。

6、低硫含量。

7、升温还原时间尽量要短。

而目前国内该类催化剂堆密度高,大约在1.6Kg/L左右。

通过改进制造工艺生产堆密度在1.25Kg/L左右的催化剂就能很好的的保证催化剂性能了。

另外,目前该类催化剂很少适合低水汽比。

在低水汽比情况下在大化肥装置中具有使用的业绩的厂家极少。

能保证催化剂可以在最低水汽比为0.35条件下运行就很理想了。

二、一氧化碳低温变换催化剂

应该具有先进的生产工艺、低温高活性、堆密度低、还原后的运行强度高、较高的选择性有效的抑制醇类的生成、最终成品中不含物理水等技术特点。

1、目前该类催化剂是采用世界上最先进的铜氨络合法工艺生产的

铜-锌-铝系产品。

2、目前大多数厂家采用的是湿的物料到烘箱里烘干,之后碾碎,加水和石墨打片。

通过改变制造工艺保证催化剂具有低的堆密度在1.2Kg/L左右。

3、较好的选择性,能够有效抑制醇类生成。

总之,国内大化肥项目的新一轮纷纷上马,为一氧化碳变换催化剂提供了广阔的市场,催化剂厂家应抓住这一有利时机,引用先进工艺,采用先进的制造原料,更好提高催化剂的性能是扩大市场的可行之策。

一氧化碳变换催化剂的应用与发展(上)综述

Pa的应用与发展

3%降到0.3%(v)以下。 1高温变换催化剂

1.1高温变换催化剂的制备

高温变换催化剂以Fe203、Cr203为主要组分。其中Cr203的含馈通常不超过8%。 早期的催化剂如B104和B106在组分中添加一定量的MgO作为结构助剂,以增强 催化剂活性。近来我国又推出含Cr203约在3%的低铬催化剂。高温变换催化剂主 要采取沉淀法生产,此法又可分为混合法、共沉淀法和混和沉淀法。(1)混合法: 铁盐及铬盐溶液经碱分别沉淀、水洗、干燥、粉碎后按比例加一定量的助剂进行 机械混合,打片成型。此法工艺简单,制备的催化剂的活性和强度均好,但对环

万方

Page

9

LOGO

一氧化碳变换催化剂的应用与发展

2低温变换催化剂

美国制氨工业采用低温变换工艺始于1963年。我国在1965年将低温变 换工艺用于以煤为原料的中型氨厂,并把低温变换、氧化锌脱硫及甲烷化三 种工艺相结合。由于高温变换后出口气体中仍含有3%~4%的CO,铜系催化剂

在180~260℃可使CO进一步降至0.2%~O.4%,从而提高H2或NH3的产

铬,并且本体硫含量极低,能使F-T副产物的量减少到原来

生成量的10%以下。

Page

7

LOGO

一氧化碳变换催化剂的应用与发展

1.2.3 BASF巴斯夫公司

德国BASF公司在其经典催化剂K6.10基础上,开发了一种加铜的 Fe.Cr基高温变换催化剂K6—1l,此催化剂能在低H20/C下操作, 适宜的入口的温度为330℃,CO适宜的入口的浓度为I 1.5%(m01), 出口浓度为2.4%~2.8%(m01),在此条件下生成的C2~C4烃类 副产物的总量大约为3×10‾6。

硫、氯等毒物敏感,使用寿命短。

一氧化碳加压中温变换工艺流程

一氧化碳加压中温变换工艺流程As a process engineer, I have experience working on a variety of chemical processes, including those involving carbon monoxide. One of the key challenges in designing a process for carbon monoxide conversion at intermediate temperatures is ensuring the safety and efficiency of the process. Carbon monoxide is a highly toxic and flammable gas, so handling it requires careful attention to safety protocols and control measures.作为一名工艺工程师,我在设计各种化工过程方面有丰富的经验,其中包括涉及一氧化碳的过程。

在设计中温下一氧化碳转化过程的关键挑战之一是确保该过程的安全性和效率。

一氧化碳是一种高毒、易燃的气体,因此处理它需要特别注意安全规程和控制措施。

One approach to converting carbon monoxide at intermediate temperatures is through the use of catalysts. Catalysts can help to facilitate the conversion of carbon monoxide into useful products, such as hydrogen or methanol, at lower temperatures than would be possible without them. Selecting the right catalyst for the job iscrucial to the success of the process, as it can significantly impact the reaction kinetics and selectivity of the conversion process.在中温下转化一氧化碳的一种方法是使用催化剂。

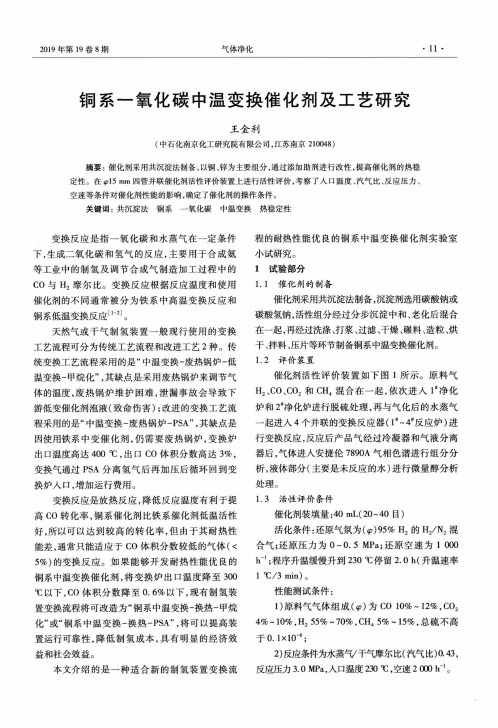

铜系一氧化碳中温变换催化剂及工艺研究

晶粒度/nm

CuO

ZnO

9.8

7.3

11样

三定样 优化样

入口化0,% 11.80 11.80

耐热前 岀口卩c。,%

0. 60 0. 65

CO转化率 ,% 94. 46 93.88

入口 卩C0,% 11.80 11.80

耐热后

出口 Pco,% 0. 84 0. 75

co转化率,% 92.46 92.94

以优选样为试验试样,入口温度分别为220, 230,250,270,290 °C,在反应压力 3.0 MPa、汽气比 0.45、空速2 000 h-1条件下,考察不同入口温度下 CO转化率的变化情况,试验结果见下表3、图2和 图3所示。

表3不同入口温度对催化剂性能影响

入口温度/t 220 230 250 270 290

本文介绍的是一种适合新的制氢装置变换流

程的耐热性能优良的铜系中温变换催化剂实验室 小试研究。 1试验部分 1. 1催化剂的制备

催化剂采用共沉淀法制备,沉淀剂选用碳酸钠或 碳酸氢钠,活性组分经过分步沉淀中和、老化后混合 在一起,再经过洗涤、打浆、过滤、干燥、碾料、造粒、烘 干、拌料、压片等环节制备铜系中温变换催化剂。 1.2评价装置

一氧化碳变换工艺及催化剂分析

一氧化碳变换工艺及催化剂分析一氧化碳(CO)是一种无色、无味、无臭的气体,在环境中广泛存在,并且对人体健康和环境造成严重影响。

因此,探索有效的一氧化碳变换工艺和催化剂具有重要意义。

1.光催化:光催化是利用光能激发催化剂上的电子从而促进一氧化碳的转化。

常见的光催化剂包括二氧化钛(TiO2)、二氧化锌(ZnO)等。

这些光催化剂具有良好的光催化活性,可以通过吸收可见光或紫外光来激活,并参与一氧化碳转化反应。

光催化反应的优点是能量消耗低、选择性高、反应速率快,但其缺点是催化剂的稳定性较差,光催化效果易受环境条件影响。

2.电催化:电催化是利用电能输入到催化剂上,将一氧化碳电催化转化为二氧化碳。

常见的电催化剂包括铂(Pt)、钯(Pd)等贵金属材料。

这些电催化剂具有很好的电催化活性,可以高效地将一氧化碳氧化为无害的二氧化碳。

电催化反应的优点是能耗低、转化效率高,但其缺点是贵金属催化剂成本高、易受染料、杂质等的污染。

3.热催化:热催化是将一氧化碳和氧气在催化剂的存在下加热反应,使其发生氧化反应。

常见的热催化剂包括铂(Pt)、钼(Mo)等。

这些热催化剂具有高的氧化活性,可以在适当的温度和压力下将一氧化碳转化为二氧化碳。

热催化反应的优点是反应条件相对温和、催化剂稳定性较好,但其缺点是转化速率较慢、能耗较高。

催化剂的选择对一氧化碳变换的效果起着至关重要的作用。

常见的一氧化碳变换催化剂主要有贵金属催化剂、氧化物催化剂和过渡金属氧化物催化剂等。

贵金属催化剂具有高的催化活性和稳定性,在一氧化碳变换过程中表现出了较好的效果。

然而,由于贵金属催化剂的成本较高,因此在实际应用中存在一定的限制。

氧化物催化剂具有良好的催化活性和稳定性,并且相对贵金属催化剂来说成本较低,在一氧化碳变换中广泛应用。

过渡金属氧化物催化剂由于其良好的催化活性和稳定性,也被广泛研究和应用于一氧化碳变换中。

总之,一氧化碳变换工艺及催化剂的选择在净化空气、保护环境方面具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一氧化碳高温变换催化剂(新标准)前言本标准的第1章、第2章为推荐性的,其余为强制性的。

本标准代替HG 3546-1989《B110-2型一氧化碳中温变换催化剂》、HG 3547-1989《B111型一氧化碳中温变换催化剂》、HG 3548-1989《B112型一氧化碳中温变换催化剂》、HG 3549-1989《B1O7,B107-1,B108,B109型一氧化碳中温变换催化剂》和HG 2090-1991《B113型一氧化碳中温变换催化剂》。

本标准与HG 3546~3549-1989和HG 2090-1991相比主要变化如下:——标准名称修订为:一氧化碳高温变换催化剂;——标准范围增加了B116、B117、B118型一氧化碳高温变换催化剂;——取消了技术要求中“主要物理性质和化学组分”的内容;——颗粒径向抗压碎强度改称颗粒径向抗压碎力并改为按HG/T 2782-1996进行测定,同时调整了相应技术指标值;——磨耗率改为按HG/T 2976-1999进行测定,同时调整了相应技术指标值;——修改了检验规则的内容。

本标准由原国家石油和化学工业局政策法规司提出。

本标准由国家经济贸易委员会批准。

本标准由全国化肥催化剂标准化分技术委员会(CSBTS/TC105/SC1)归口。

本标准起草单位:南化集团研究院。

本标准主要起草人:龚世斌、陈学梅、陈延浩。

本标准所代替标准的历次版本发布情况为:——HG 3546-1989(原专业标准编号为ZB G 75006-1989);——HG 3547-1989(原专业标准编号为ZB G 75007-1989);——HG 3548-1989(原专业标准编号为ZB G 75008-1989);——HG 3549-1989(原专业标准编号为ZB G 75009-1989);——HG 2090-1991。

一氧化碳高温变换催化剂1 范围本标准规定了B107、B107-1、B108、B109、B110-2、B111、B112、B113、B116、B117、B118型等一氧化碳高温变换催化剂的要求、试验方法、检验规则和包装、标志、贮存、运输。

本标准适用于合成氨和制氢装置中一氧化碳加水蒸气制氢的B107、B107-1、B108、B109、B110-2、B111、B112、B113、B116、B117、B118型等一氧化碳高温变换催化剂。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 191 包装储运图示标志GB/T 1250 极限数值的表示方法和判定方法GB/T 6003.1 金属丝编织网试验筛GB/T 6678-1986 化工产品采样总则HG/T 2693—1995 一氧化碳高温变换催化剂化学成份的测定HG/T 2782-1996 化肥催化剂颗粒抗压碎力的测定HG/T 2976-1999 化肥催化剂磨耗率测定HG/T 3544-1989 一氧化碳中温变换催化剂试验方法产品质量仲裁检验和质量鉴定管理办法国家质量技术监督局第 4 号令(1999年4月1日)3 要求一氧化碳高温变换催化剂技术要求应符合表1的规定。

表1 一氧化碳高温变换催化剂的技术要求项目指标B107 B107-1 B108 B109 B110-2 B111活性(以一氧化碳转化率计),% ≥ 40 40 40 50 50 65颗粒径向抗压碎力平均值,N/cm ≥ 210 210 210 210 210 210 低于160N/cm的颗粒分数,% ≤ 10 10 10 10 10 10磨耗率,% ≤ 8.0 8.0 8.0 8.0 8.0 8.0烧失量,% ≤ 12.0 12.0 12.0 15.0 10.0 -本体硫含量(以S计),% ≤---- 0.060 -总钼含量(以MoO3计),% ≥----- 4.50表1(续)项目指标B112 B113 B116 B117 B118活性(以一氧化碳转化率计),% ≥ 50 55 50 42 60颗粒径向抗压碎力平均值,N/cm ≥ 210 210 210 210 210 低于160N/cm的颗粒分数,% ≤ 10 10 10 10 10磨耗率,% ≤ 8.0 8.0 8.0 8.0 8.0烧失量,% ≤ 8.0 10.0 10.0 10.0 10.0 本体硫含量(以S计),% ≤- 0.025a ---总钼含量(以MoO3计),% ≥ 2.20 - 1.0 --注 1:指标中的“-”表示该型号催化剂的技术要求中没有此项目。

注 2:B111型催化剂活性检测温度为400℃,其余型号催化剂活性检测温度均为350℃。

a 用于中、小型氮肥厂的B113型催化剂允许本体硫含量不超过0.100%。

4 试验方法4.1 活性的测定按HG/T 3544第3章的规定,其中B113、B116、B117、B118型催化剂活性的测定同B107、B107-1、B108、B109、B110-2、B112型催化剂。

4.2 颗粒径向抗压碎力的测定按HG/T 2782的规定,其中颗粒强度试验机量程为(0~500)N,样品测定颗粒数为40颗。

4.3 磨耗率的测定按HG/T 2976的规定,其中样品准备中将筛余样品置于烘箱中,在(120±5)℃下烘干2h。

4.4 烧失量的测定4.4.1 试样的制备将催化剂样品混合均匀,用四分法分取约40g,在瓷研钵中全部破碎研细,再用四分法分取约20g,继续研细至全部通过150µm分样筛(符合GB/T 6003.1 中的规定),置于称量瓶中备用。

4.4.2 测定步骤称取(1~2)g试样,精确至0.0001g,置于在600℃下预先已灼烧至恒量的瓷坩锅中,并将盖斜置于坩埚上,放在高温炉内从低温逐渐升温至600℃并保持2h,取出坩埚,稍冷后放入干燥器中,冷却至室温后称量,精确至0.0001g。

4.4.3 结果计算以质量分数ω(%)表示的烧失量按式(1)计算:ω = (1)式中:m1 ——灼烧前试料与坩埚的质量,单位为克(g);m2 ——灼烧后试料与坩埚的质量,单位为克(g);m ——试料的质量,单位为克(g)。

取两次平行测定结果的算术平均值为测定结果。

4.4.4 允许差平行测定结果的允许绝对差值应符合表2的规定。

表2 烧失量与允许差烧失量,% 允许绝对差值,%>10.00 ≤0.305.01~10.00 ≤0.251.00~5.00 ≤0.20<1.00 ≤0.104.5 本体硫含量的测定按HG/T 2693第10章和第11章的规定。

4.6 总钼含量的测定按HG/T 2693第9章的规定。

5 检验规则5.1 产品的质量由生产厂的质量监督检验部门负责检验。

产品未经检验合格不准出厂。

出厂产品应附有质量证明书,其内容包括:产品名称、型号、批号、生产日期、生产厂名称、产品质量证明、执行标准号等。

5.2 产品按检验批检验,每个检验批量不超过30t。

一个检验批可由是在基本相同的材料、工艺、设备等条件下制造出来的若干个生产批构成,但若干个生产批构成一个检验批的时间不得超过两个月。

5.3 产品按GB/T 6678的规定确定抽样单元数(见表3)。

从随机选定的每个抽样单元中抽出不少于100mL样品,每批产品抽出总量约3L的样品,充分混合均匀,以四分法分为试验样和保留样,并分别装入样品瓶内密封。

样品瓶上应贴标签,说明产品名称、型号、批号、批量、抽样日期、抽样人等。

其中保留样宜保留一年,以备查核。

表 3 抽样单元数的确定总包装单元数抽样单元数总包装单元数抽样单元数1~10 全部总包装单元数 182~216 1811~49 11 217~254 1950~64 12 255~296 2065~81 13 297~343 2182~101 14 344~394 22102~125 15 395~450 23126~151 16 451~512 24152~181 17 >512 3× aa N为总包装单元数;如遇小数,则抽样单元数进为整数。

5.4 如果检验结果中有一项指标不符合表1的规定时,允许按5.3的规定重新抽样进行复检,其中当总包装单元数不超过22时,抽样单元数为总包装单元数;当总包装单元数大于22时,抽样单元数为表3中相应抽样单元数的两倍。

复检结果若有一项指标不符合表1的规定时,则该批产品判为不合格产品。

5.5 需方有权按本标准规定的试验方法和检验规则对产品进行检验。

供需双方对产品质量有争议时,应按《产品质量仲裁检验和质量鉴定管理办法》的有关规定执行。

塔内件。

5.6 本标准按GB/T 1250-1989中5.2规定的“修约值比较法”判定检验结果是否符合本标准。

6 包装、标志、贮存、运输6.1 产品应用铁桶或塑料桶包装,并应附有质量合格证,该证内容包括:产品名称、型号、批号、生产日期、生产厂名称、合格签章等。

包装时应注意密封防潮。

6.2 包装桶上应有清晰、牢固的标志,标明产品名称、型号、商标、净含量、生产厂名称和地址,醒目标明GB/T 191中规定的“怕雨”、“禁止翻滚”标志。

6.3 包装好的产品应贮存在干燥的仓库内,严防污染受潮。

6.4 运输装卸时严禁摔滚和撞击。

在运输中应有防雨设施。