Ansys有限元分析实例

有限元分析ANSYS理论与应用(第4版).例3.1_MATLAB理论求解

有限元分析ANSYS理论与应⽤(第4版).例3.1_MATLAB理论求解相关帖⼦:有限元分析 ANSYS理论与应⽤(第4版).例3.1_ANSYS.Workbench求解题⽬描述:如图所⽰阳台桁架及其尺⼨。

假设所有杆件均为⽊质材料(道格拉斯红杉),弹性模量E=1.9×106lb/in2,且且⾯积为8in2。

确定每个接头的挠度,以及每个杆件的平均应⼒。

下⾯将MATLAB求解这个问题。

1、将问题结构离散为节点和单元:桁架的每个杆件作为单元,每个杆件的连接点作为节点。

因此,给定的桁架可以⽤5个节点和6个单元进⾏建模。

其中:1ft=12in.Element Node i Node j Length(in.)A(in2)E(lb/in2)θ(°)11236.08 1.9E+06022350.98 1.9E+0613533436.08 1.9E+06042436.08 1.9E+069052550.98 1.9E+064564536.08 1.9E+0602、计算各个单元的刚度矩阵,建⽴整体矩阵,边界条件处理,刚度⽅程及未知位移求解,求解⽀反⼒%% 定义输⼊条件A = 8; %杆件截⾯积E = 1.9E6; % 杆件材料弹性模量L1 = 36; % 1、3、4、6号杆件的长度L2 = 50.9; % 2、5号杆件的长度%% 计算单元刚度矩阵k1 = Bar2D2Node_Stiffness(E, A, L1, 0); %计算单元1刚度矩阵k2 = Bar2D2Node_Stiffness(E, A, L2, 135); %计算单元1刚度矩阵k3 = Bar2D2Node_Stiffness(E, A, L1, 0); %计算单元1刚度矩阵k4 = Bar2D2Node_Stiffness(E, A, L1, 90); %计算单元1刚度矩阵k5 = Bar2D2Node_Stiffness(E, A, L2, 45); %计算单元1刚度矩阵k6 = Bar2D2Node_Stiffness(E, A, L1, 0); %计算单元1刚度矩阵%% 建⽴整体刚度矩阵kk = zeros(10, 10);kk = Bar2D2Node_Assembly(kk, k1, 1, 2);kk = Bar2D2Node_Assembly(kk, k2, 2, 3);kk = Bar2D2Node_Assembly(kk, k3, 3, 4);kk = Bar2D2Node_Assembly(kk, k4, 2, 4);kk = Bar2D2Node_Assembly(kk, k5, 2, 5);kk = Bar2D2Node_Assembly(kk, k6, 4, 5) % 输出整体刚度矩阵%% 边界条件处理k = kk([3478910], [3478910]);%添加位移约束。

压力容器ansys有限元分析设计实例

ANSYS应力分析报告Stress Analysis Report学生姓名学号任课教师导师目录一. 设计分析依据 (2)1.1 设计参数 (2)1.2 计算及评定条件 (2)二. 结构壁厚计算 (3)三. 结构有限元分析 (4)3.1 有限元模型 (5)3.2 单元选择 (5)3.3 边界条件 (6)四. 应力分析及评定 (7)4.1 应力分析 (7)4.2 应力强度校核 (8)4.3疲劳分析校核 (11)五. 分析结论 (11)附录1设计载荷作用下结构应力沿路径线性化结果(A) (12)附录2设计载荷作用下结构应力沿路径线性化结果(B) (13)附录3设计载荷作用下结构应力沿路径线性化结果(C) (14)附录4设计载荷作用下结构应力沿路径线性化结果(D) (16)附录5设计载荷作用下结构应力沿路径线性化结果(E) (17)附录6设计载荷作用下结构应力沿路径线性化结果(F) (19)附录7设计载荷作用下结构应力沿路径线性化结果(G) (20)附录8设计载荷作用下结构应力沿路径线性化结果(H) (21)一. 设计分析依据(1)《压力容器安全技术监察规程》(2)JB4732-1995《钢制压力容器——分析设计标准》(2005确认版)1.1 设计参数表1 设备基本设计参数1.2 计算及评定条件(1) 静强度计算条件表2 设备载荷参数注:在计算包括二次应力强度的组合应力强度时,应选用工作载荷进行计算,本报告中分别选用设计载荷进行进行计算,故采用设计载荷进行强度分析结果是偏安全的。

(2) 材料性能参数材料性能参数见表3,其中弹性模量取自JB4732-95表G-5,泊松比根据JB4732-95的公式(5-1)计算得到,设计应力强度分别根据JB4732-95的表6-2和表6-6确定。

表3 材料性能参数性能(3) 疲劳计算条件此设备接管a 、c 上存在弯矩,接管载荷数据如表4所示。

表4 接管载荷数据表二. 结构壁厚计算按照静载荷条件,根据JB4732-95第七章(公式与图号均为标准中的编号)确定设备各元件壁厚,因介质密度较小,不考虑介质静压,同时忽略设备自重。

滑轮有限元分析-ANSYS FEM 大作业

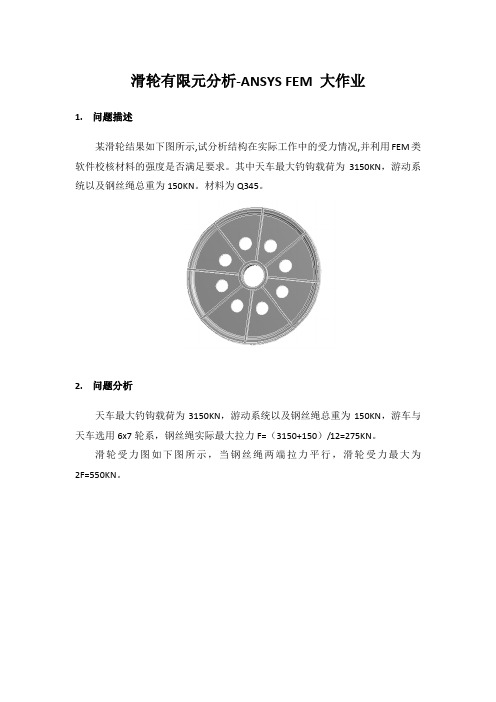

滑轮有限元分析-ANSYS FEM 大作业1.问题描述某滑轮结果如下图所示,试分析结构在实际工作中的受力情况,并利用FEM类软件校核材料的强度是否满足要求。

其中天车最大钓钩载荷为3150KN,游动系统以及钢丝绳总重为150KN。

材料为Q345。

2.问题分析天车最大钓钩载荷为3150KN,游动系统以及钢丝绳总重为150KN,游车与天车选用6x7轮系,钢丝绳实际最大拉力F=(3150+150)/12=275KN。

滑轮受力图如下图所示,当钢丝绳两端拉力平行,滑轮受力最大为2F=550KN。

图1 滑轮受力分析滑轮上端面与绳索接触,所有滑轮外表面的上半面受力,且载荷不是均匀分析,而是按照正弦函数分析。

同时滑轮内表面的上半面受力,下半面为自由状态。

在有限元分析中,需要注意选择合适的边界条件和载荷加载。

有限元分析(FEA,Finite Element Analysis)利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。

利用简单而又相互作用的元素(即单元),就可以用有限数量的未知量去逼近无限未知量的真实系统。

有限元分析是用较简单的问题代替复杂问题后再求解。

它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。

因为实际问题被较简单的问题所代替,所以这个解不是准确解,而是近似解。

由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,且能适应各种复杂形状,因而成为行之有效的工程分析手段3.求解步骤滑轮材料为Q345,根据API Spec 8C-2012第5版4.7规定滑轮的设计安全系数不小于3,所以滑轮的许用应力为115Mpa,其中弹性模量为2.1e11Pa,泊松比为0.3。

对滑轮结构进行有限元网格划分,滑轮存在较多倒角过度细节,所以采用四面体网格进行划分,对倒角圆孔区域进行局部加密,有限元网格模型如下图所示。

《有限元教程》20例ANSYS经典实例

《有限元教程》20例ANSYS经典实例有限元方法在工程领域中有着广泛的应用,能够对各种结构进行高效精确的分析和设计。

其中,ANSYS作为一种强大的有限元分析软件,被广泛应用于各个工程领域。

下面将介绍《有限元教程》中的20个ANSYS经典实例。

1.悬臂梁的静力分析:通过加载和边界条件,研究悬臂梁的变形和应力分布。

2.弯曲梁的非线性分析:通过加载和边界条件,研究受弯曲梁的非线性变形和破坏。

3.柱体的压缩分析:研究柱体在压缩载荷作用下的变形和应力分布。

4.钢筋混凝土梁的受弯分析:通过添加混凝土和钢筋材料属性,研究梁的受弯变形和应力分布。

5.圆盘的热传导分析:根据热传导方程,研究圆盘内部的温度分布。

6.输电线杆的静力分析:研究输电线杆在风载荷和重力作用下的变形和应力分布。

7.轮胎的动力学分析:通过加载和边界条件,研究轮胎在不同路面条件下的变形和应力分布。

8.支架的模态分析:通过模态分析,研究支架的固有频率和振型。

9.汽车车身的碰撞分析:通过加载和边界条件,研究汽车车身在碰撞中的变形和应力分布。

10.飞机翼的气动分析:根据飞机翼的气动特性,研究翼面上的气压分布和升力。

11.汽车车身的优化设计:通过参数化建模和优化算法,寻找最佳的车身结构设计。

12.轮毂的疲劳分析:根据材料疲劳寿命曲线,研究轮毂在不同载荷下的寿命。

13.薄膜材料的热应力分析:根据热应力理论,研究薄膜材料在不同温度下的应变和应力。

14.壳体结构的模态分析:通过模态分析,研究壳体结构的固有频率和振型。

15.地基基础的承载力分析:通过加载和边界条件,研究地基基础的变形和应力分布。

16.水坝的稳定性分析:根据水力和结构力学,研究水坝的稳定性和安全性。

17.风机叶片的动态分析:通过加载和边界条件,研究风机叶片在不同风速下的变形和应力分布。

18.圆筒容器的蠕变分析:根据蠕变理论,研究圆筒容器在持续加载下的变形和应力。

19.桥梁结构的振动分析:通过模态分析,研究桥梁结构的固有频率和振型。

ANSYS有限元分析实例

ANSYS有限元分析实例假设我们需要分析一个简单的悬臂梁结构,该梁由一个固定端和一个自由端组成。

其几何形状和材料属性如下:梁的长度:L = 1000mm梁的宽度:W = 20mm梁的高度:H = 10mm梁的材料:钢材材料的弹性模量:E=210GPa材料的泊松比:υ=0.3在进行有限元分析之前,我们首先需要绘制悬臂梁的几何模型,并划分网格。

对于本例,我们可以使用ANSYS软件的几何建模工具进行绘制和网格划分。

然后,我们需要定义材料属性和加载条件。

在ANSYS中,可以通过分析系统中的属性表来定义材料属性。

在本例中,我们将定义钢材的弹性模量和泊松比。

接下来,我们将定义结构的约束和加载条件。

悬臂梁的固定端不允许位移,因此我们需要将其固定。

我们还需要定义在自由端施加的外部力或力矩。

在建立有限元模型之后,我们需要进行模型网格划分并设置网格精度。

在ANSYS中,可以选择适当的网格划分工具,例如自适应网格划分或手动划分。

完成网格划分后,我们可以应用适当的材料属性和加载条件。

在ANSYS中,可以使用强度分析工具来定义材料属性,并使用负载工具来定义加载条件。

我们可以在加载条件中指定施加在自由端的外部力或力矩。

然后,我们需要选择适当的求解器类型和求解方法。

在ANSYS中,可以选择静态结构分析求解器,并选择适当的求解器设置。

在求解器设置完成后,我们可以运行有限元分析,并获得结构的响应和性能结果。

在ANSYS中,可以查看和分析各个节点和单元的应力、应变、位移等结果。

最后,我们可以通过对结果进行后处理和分析,得出结构的安全性和性能评估。

在ANSYS中,可以使用后处理工具查看节点和单元的应力云图、变形云图、反应力云图等。

综上所述,这是一个使用ANSYS有限元分析进行静态结构分析的简单实例。

通过应用ANSYS软件的建模、网格划分、材料属性定义、加载条件定义、求解器设置、求解分析等步骤,我们可以获得悬臂梁结构在不同加载条件下的响应和性能结果。

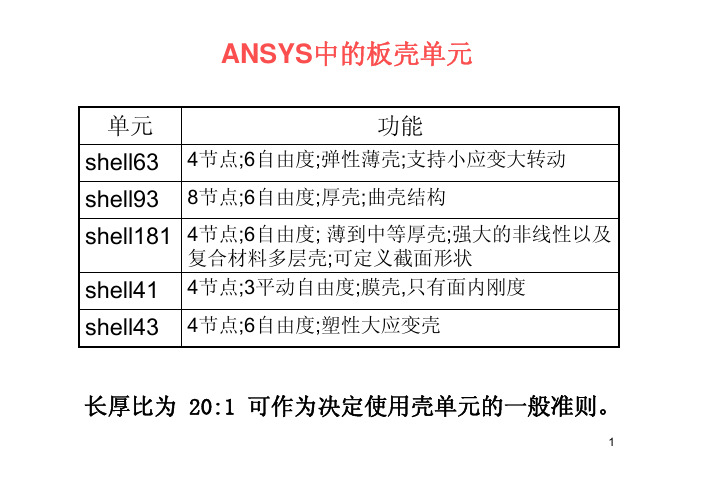

ANSYS有限元分析——ANSYS板壳问题实例

2、分析类型静力分析3、问题描述板壳问题4、ANSYS单位m N Pa5、单元SHELL63:4节点(每个节点6个自由度)6、材料弹性模量和泊松比7、实常数厚度8、建模取1/4模型41进入ANSYS程序→ANSYSED 9.0→ANSYS Product Launcher→change the working directory into yours →input Initial jobname:board→Run2 设置计算类型ANSYS Main Menu: Preferences →select Structural →OK3 定义材料参数ANSYS Main Menu: Preprocessor →Material Props→Material Models →Structural →Linear →Elastic→Isotropic →input EX:2e11, PRXY:0.3 →OK54 选择单元类型ANSYS Main Menu:Preprocessor →Element Type→Add/Edit/Delete→Add →select Shell Elastic 4node 63→OK (back to Element Types window) →Close (the Element Type window)65、定义实常数ANSYS Main Menu: Preprocessor →Real Constants…→Add…→select Type 1→OK→input Shell thickness at node I :0.01→OK →Close (the Real Constants Window)76、创建矩形ANSYS Main Menu:Preprocessor →Modeling →Create →Areas→Rectangle→By Dimensions →依次按下图输入:→OK87、划分单元ANSYS Main Menu: Preprocessor →Meshing →Mesh Tool →OK(Size Controls) Global: Set →input NDIV:20→Mesh Tool →Mesh :select Areas→Shape:Quad→Free→Mesh →Pick All →Close( the Mesh Tool window)98、施加固定边界ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement→On Lines→拾取上边和右边→OK→select Lab2:ALL DOF →OK109、施加对称约束边界ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement →Symmetry B.C →On Lines→拾取下边和左边→OK1111 分析计算ANSYS Main Menu: Solution →Solve →Current LS→OK(to closethe solve Current Load Step window) →OK12、挠度ANSYS Main Menu: General Postproc→Plot Results→Contour Plot→Nodal Solu→select: DOF solution, Z-Component of displacement→OK13按右侧的等侧视图141617板壳单元的压力载荷面1 (I-J-K-L),(底部,+Z方向)面2 (I-J-K-L),(顶部,-Z方向)面3 (J-I),面 4 (K-J),面 5 (L-K),面 6 (I-L)19显示壳单元的厚度ANSYS命令菜单栏:PlotCtrls>Style >Size and Style→弹出对话框中(Display of element项设置为On)控制壳单元的结果输出ANSYS Main Menu: General Postproc→Options for OutpTop layer: 顶面Middle layer:中面Bottom layer:底面2021作业三要求1、属于力学的那类问题?2、单位制;单元类型;单元描述;实常数;材料参数3、划分网格的方案,施加载荷和边界条件4、计算结果的体现:MISIS 应力和位移,需要知道最大值以及位置。

ansys有限元经典例题 1 全面剖析

进入Main Menu: Solution > define Loads->Apply > Structural>Pressure >on area 选择盖零件的内表面如下图所示,弹出如图所示的对话框,填入如图所示的值,点Ok退出 对话框

2.节点应力云图 进入Main Menu: General Postproc >plot result>contour Plot >Nodal solu 在弹出对话框中选择stress-von Mises stress 点OK确定,弹出结果如下图所示

3.输出节点应力结果数据 进入Main Menu: General Postproc >list result>Nodal solution,在弹出的对话框中选择 stress-von Mises stress ,点OK确定,弹出结果部分如下图所示

一. 建立几何模型

先在SolidWorks软件中上图盖零件的三维模型,然后另存为 parasolid(*.x.t)格式 然后Utility Menu>File>import>PARA将上一步创建的模型导入 到ansys中,结果如下图所示

• 二 .设定单元类型相应选项.

1 .进入Main Menu: Preprocessor > Element Type > Add/Edit/Delete 2.选择 Add . . . 3.左边单元库列表中选择 solid 4.在 接受单元类型并关闭对话框. 6.选择 Close 关闭单元类型对话框.

有限元分析实例2

有限元分析梁的有限元分析试分析图中梁:梁承受均布载荷:1.0e5 P a图1 梁的载荷图梁截面分别采用以下三种截面(单位:m):矩形截面:圆截面:工字形截面:B=0.1, H=0.15 R=0.1 w1=0.1,w2=0.1,w3=0.2,t1=0.0114,t2=0.0114,t3=0.0071.1进入ANSYS程序→ANSYSED 6.1 →Interactive →change the working directory into yours →input Initial jobname: beam→Run1.2设置计算类型ANSYS Main Menu: Preferences →select Structural → OK1.3选择单元类型ANSYS Main Menu: Preprocessor →Element Type→Add/Edit/Delete…→Add…→select Beam 2 node 188 →OK (back to Element Types window)→Close (the Element Type window)1.4定义材料参数ANSYS Main Menu: Preprocessor →Material Props →Material Models →Structural→Linear→Elastic→Isotropic→input EX:2.1e11, PRXY:0.3→ OK1.5定义截面ANSYS Main Menu: Preprocessor →Sections →Beam →Common Sectns→分别定义矩形截面、圆截面和工字形截面:矩形截面:ID=1,B=0.1,H=0.15 →Apply →圆截面:ID=2,R=0.1 →Apply →工字形截面:ID=3,w1=0.1,w2=0.1,w3=0.2,t1=0.0114,t2=0.0114,t3=0.007→OK1.6生成几何模型生成特征点ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS→依次输入二个点的坐标:input:1(0,0),2(10,0),3(5,1)→OK 生成梁ANSYS Main Menu: Preprocessor →Modeling →Create →Lines →lines →Straight lines →连接两个特征点,1(0,0),2(10,0) →OK1.7 网格划分ANSYS Main Menu: Preprocessor →Meshing→Mesh Attributes→Picked lines →OK→选择: SECT:1(根据所计算的梁的截面选择编号);Pick Orientation Keypoint(s):YES→拾取:3#特征点(5,1) →OK→Mesh Tool →Size Controls) lines: Set →Pick All(in Picking Menu) →input NDIV:5→OK (back to Mesh Tool window) → Mesh →Pick All(in Picking Menu) → Close (the Mesh Tool window)1.8 模型施加约束✓最左端节点加约束ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement→ On Nodes→pick the node at (0,0) → OK→select ALL DOF → OK✓最右端节点加约束ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement→ On Nodes→pick the node at (10,0) → OK→select UY,UZ,ROTX → OK✓施加y方向的载荷ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Pressure→ On Beams→Pick All→VALI:100 → OK1.9 分析计算ANSYS Main Menu: Solution →Solve →Current LS→OK(to close the solve Current Load Step window) →OK1.10 结果显示ANSYS Main Menu: General Postproc →Plot Results→Deformed Shape…→select Def + Undeformed→OK (back to Plot Results window) →Contour Plot→Nodal Solu →select: DOF solution, UY, Def + Undeformed, Rotation, ROTZ ,Def + Undeformed→OK。

ANSYS CAE大作业-活塞液压缸结构有限元分析

ANSYS CAE大作业-活塞液压缸结构有限元分析如下图所示为某活塞液压缸,结合相关实际,自行定义尺寸,分析液压缸缸体部分的强度,假设内部压力为5MPa,液压缸与两端连接的端部固定约束,其中焊接部分简化为共节点,螺栓孔可进行适当简化,材料为Q235MPa1.具体步骤(1) 定义单元类型ANSYS Main Menu:Preprocessor → Element Type → Add/Edit/Delete... → Add…→ Solid: Brick 8node 185→ OK(2)定义材料参数ANSYS Main Menu:Preprocessor → Material Props → Material Models → Structural → Linear → Elastic → Isotropic:EX:2.1e5(弹性模量),PRXY:0.3(泊松比)→ OK →点击该窗口右上角的“×”来关闭该窗口(3)生成几何模型结构为轴对称模型,建立截面后旋转360°生成几何实体通过ANSYS Main Menu:Preprocessor → Modeling → Create →Areas → Rectangle→ By Dimension,建立矩形面,如下输入:同理建立其他面,最终截面如下所示合并所有面,并进行倒角,倒角半径为1mm,ANSYS Main Menu:Preprocessor → Modeling → Create →Lines →Line Fillet,如下所示最后将坐标系激活为圆柱坐标系,通过拉伸功能,建立实体模型,ANSYS Main Menu:Preprocessor → Modeling → Operate →Areas →About Axis,最终几何模型如下所示:(4)网格划分ANSYS Main Menu:Preprocessor → Meshing → MeshTool→ 采用默认划分方法进行四面体网格划分,如下所示(5)模型施加载荷和约束1) 施加固定约束ANSYS Main Menu:Solution →Define Loads →Apply → Structural →Displacement → On Areas→选择底面→ OK →Lab2:All DOF→OK2.施加内压5MPaSolution →Define Loads →Apply → Structural →Pressure→ On Areas(6)分析计算ANSYS Main Menu:Solution → Solve → Current LS → OK(7)结果显示ANSYS Main Menu:General Postproc → Plot Results → Deformed shape…→ Def shape only →OK图14 位移云图(返回到Plot Results)→Contour Plot→Nodal Solu→ Stress→ von Mises stress→OK图15 等效应力云图综上,结构最大变形为0.002mm。

ANSYS有限元分析实例

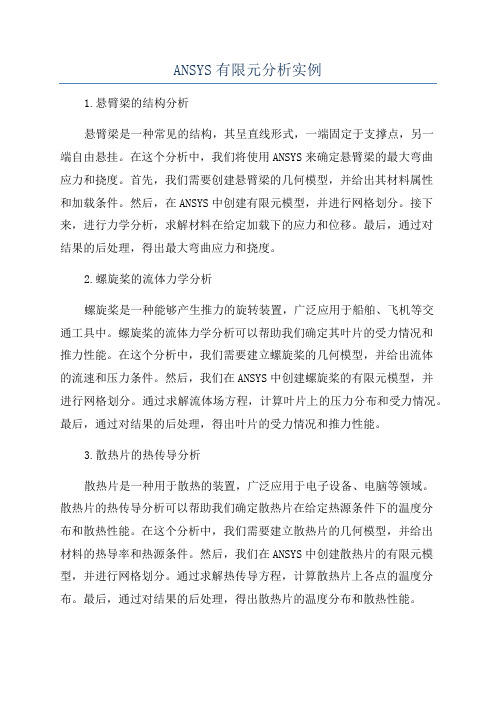

ANSYS有限元分析实例1.悬臂梁的结构分析悬臂梁是一种常见的结构,其呈直线形式,一端固定于支撑点,另一端自由悬挂。

在这个分析中,我们将使用ANSYS来确定悬臂梁的最大弯曲应力和挠度。

首先,我们需要创建悬臂梁的几何模型,并给出其材料属性和加载条件。

然后,在ANSYS中创建有限元模型,并进行网格划分。

接下来,进行力学分析,求解材料在给定加载下的应力和位移。

最后,通过对结果的后处理,得出最大弯曲应力和挠度。

2.螺旋桨的流体力学分析螺旋桨是一种能够产生推力的旋转装置,广泛应用于船舶、飞机等交通工具中。

螺旋桨的流体力学分析可以帮助我们确定其叶片的受力情况和推力性能。

在这个分析中,我们需要建立螺旋桨的几何模型,并给出流体的流速和压力条件。

然后,我们在ANSYS中创建螺旋桨的有限元模型,并进行网格划分。

通过求解流体场方程,计算叶片上的压力分布和受力情况。

最后,通过对结果的后处理,得出叶片的受力情况和推力性能。

3.散热片的热传导分析散热片是一种用于散热的装置,广泛应用于电子设备、电脑等领域。

散热片的热传导分析可以帮助我们确定散热片在给定热源条件下的温度分布和散热性能。

在这个分析中,我们需要建立散热片的几何模型,并给出材料的热导率和热源条件。

然后,我们在ANSYS中创建散热片的有限元模型,并进行网格划分。

通过求解热传导方程,计算散热片上各点的温度分布。

最后,通过对结果的后处理,得出散热片的温度分布和散热性能。

以上是三个ANSYS有限元分析的实例,分别涉及结构分析、流体力学分析和热传导分析。

通过这些实例,我们可以充分展示ANSYS在不同领域的应用,并帮助工程师和科研人员解决工程问题,提高设计效率和产品性能。

ansys有限元分析案例

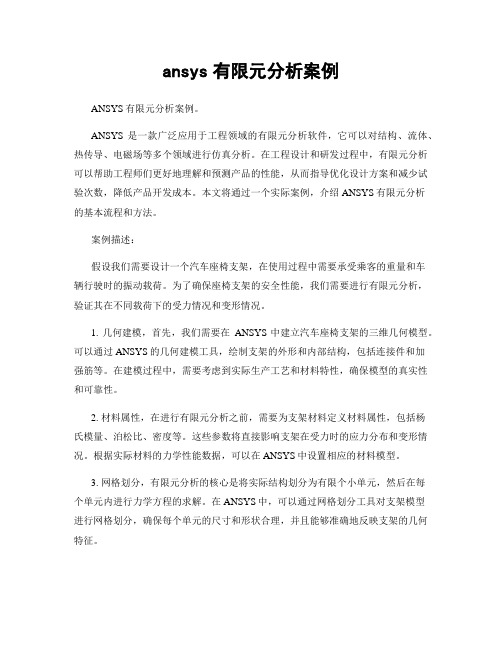

ansys有限元分析案例ANSYS有限元分析案例。

ANSYS是一款广泛应用于工程领域的有限元分析软件,它可以对结构、流体、热传导、电磁场等多个领域进行仿真分析。

在工程设计和研发过程中,有限元分析可以帮助工程师们更好地理解和预测产品的性能,从而指导优化设计方案和减少试验次数,降低产品开发成本。

本文将通过一个实际案例,介绍ANSYS有限元分析的基本流程和方法。

案例描述:假设我们需要设计一个汽车座椅支架,在使用过程中需要承受乘客的重量和车辆行驶时的振动载荷。

为了确保座椅支架的安全性能,我们需要进行有限元分析,验证其在不同载荷下的受力情况和变形情况。

1. 几何建模,首先,我们需要在ANSYS中建立汽车座椅支架的三维几何模型。

可以通过ANSYS的几何建模工具,绘制支架的外形和内部结构,包括连接件和加强筋等。

在建模过程中,需要考虑到实际生产工艺和材料特性,确保模型的真实性和可靠性。

2. 材料属性,在进行有限元分析之前,需要为支架材料定义材料属性,包括杨氏模量、泊松比、密度等。

这些参数将直接影响支架在受力时的应力分布和变形情况。

根据实际材料的力学性能数据,可以在ANSYS中设置相应的材料模型。

3. 网格划分,有限元分析的核心是将实际结构划分为有限个小单元,然后在每个单元内进行力学方程的求解。

在ANSYS中,可以通过网格划分工具对支架模型进行网格划分,确保每个单元的尺寸和形状合理,并且能够准确地反映支架的几何特征。

4. 载荷和约束,在进行有限元分析之前,需要定义支架的载荷和约束条件。

对于汽车座椅支架来说,载荷包括乘客的重量和车辆行驶时的振动载荷,约束条件包括支架的固定支撑点和连接点。

在ANSYS中,可以通过载荷和约束工具对支架模型进行加载和约束设置。

5. 求解分析,一旦模型的几何、材料、网格、载荷和约束都设置完毕,就可以进行有限元分析的求解计算。

在ANSYS中,可以选择合适的求解器进行计算,根据模型的复杂程度和计算资源的限制,选择合适的求解策略和参数,进行力学方程的求解和数值计算。

ANSYS有限元分析实例

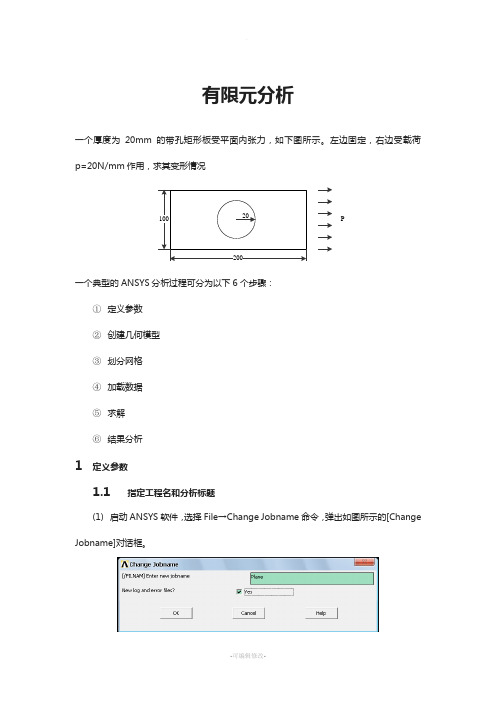

有限元分析一个厚度为20mm的带孔矩形板受平面内张力,如下图所示。

左边固定,右边受载荷p=20N/mm作用,求其变形情况200100P20一个典型的ANSYS分析过程可分为以下6个步骤:①定义参数②创建几何模型③划分网格④加载数据⑤求解⑥结果分析1定义参数1.1指定工程名和分析标题(1)启动ANSYS软件,选择File→Change Jobname命令,弹出如图所示的[Change Jobname]对话框。

(2)在[Enter new jobname]文本框中输入“plane”,同时把[New log and error files]中的复选框选为Yes,单击确定(3)选择File→Change Title菜单命令,弹出如图所示的[Change Title]对话框。

(4)在[Enter new title]文本框中输入“2D Plane Stress Bracket”,单击确定。

1.2定义单位在ANSYS软件操作主界面的输入窗口中输入“/UNIT,SI”1.3定义单元类型(1)选择Main Menu→Preprocessor→Element Type→Add/Edit/Delete命令,弹出如图所示[Element Types]对话框。

(2)单击[Element Types]对话框中的[Add]按钮,在弹出的如下所示[Library of Element Types]对话框。

(3)选择左边文本框中的[Solid]选项,右边文本框中的[8node 82]选项,单击确定,。

(4)返回[Element Types]对话框,如下所示(5)单击[Options]按钮,弹出如下所示[PLANE82 element type options]对话框。

(6)在[Element behavior]下拉列表中选择[Plane strs w/thk]选项,单击确定。

(7)再次回到[Element Types]对话框,单击[close]按钮结束,单元定义完毕。

有限元ansys静力分析的一个小例子

有限元ansys静力分析的一个小例子有限元学院:机电学院专业:姓名:学号:一、问题描述如图所示的平面,板厚为0.01m,左端固定,右端作用50kg的均布载荷,对其进行静力分析。

弹性模量为210GPa,泊松比为0.25.二、分析步骤1(启动ansys,进入ansys界面。

2(定义工作文件名进入ANSYS/Multiphsics的的程序界面后,单击Utility Menu菜单下File中Change Jobname的按钮,会弹出Change Jobname对话框,输入gangban为工作文件名,点击ok。

(定义分析标题 3选择菜单File-Change Title在弹出的对话框中,输入Plane Model作为分析标题,单击ok。

4(重新显示选择菜单Plot-Replot单击该按钮后,所命令的分析标题工作文件名出现在ANSYS中。

5(选择分析类型在弹出的对话框中,选择分析类型,由于此例属于结构分析,选择菜单Main Menu:Preferences,故选择Structural这一项,单击ok。

6(定义单元类型选择菜单Main Menu-Preprocessor-Element Type-Add/Edit/Delete单击弹出对话框中的Add按钮,弹出单元库对话框,在材料的单元库中选Plane82单元。

即在左侧的窗口中选取Solid单元,在右侧选择8节点的82单元。

然后单击ok。

7(选择分析类型定义完单元类型后,Element Type对话框中的Option按钮被激活,单击后弹出一个对话框,在Elenment behavior中选择Plane strs w/ thk,在Extra Element output中,选择Nodal stress,单击close,关闭单元类型对话框。

8(定义实常数选择菜单Main Menu-Preprocessor-Real Constants Add/Edit/Delete执行该命令后,在弹出Real Constants对话框中单击Add按钮,确认单元无误后,单击ok,弹出Real Constants Set Number 1,for Plane 82对话框,在thickness后面输入板的厚度0.01单击ok,单击close。

ANSYS有限元分析图例

ANSYS有限元分析

应用ANSYS软件对3D打印机的滑块进行有限元分析。

一、建立三维实体模型

在Pro/E中建立滑块的三维实体模型,如图1-1所示。

再通过Pro/E 与ANSYS软件的无缝连接,将滑块的三维实体模型导入ANSYS软件中进行有限元强度分析。

图1-1 三维实体模型

二、划分网格

利用ANSYS软件自带的网格划分工具对导入的模型进行自由网格划分,结果如图1-2所示,共划分单元13137,节点22927。

图1-2 有限元模型

三、施加载荷与约束

分别在滑块内圆柱面的上下部分施加侧向作用力,并对滑块与平台的接触面施加位移约束。

四、求解并分析结果

利用ANSYS软件的求解器模块solve对滑块的有限元模型求解,得到滑块的变形云图和应力云图,如图1-3、1-4所示。

由图可知,滑块的最大变形量和最大应力值都极小,满足强度要求,故设计合理。

图1-3 变形云图

图1-4 应力云图。

山岭隧道受力有限元分析ANSYS实例教学

山岭隧道受力ANSYS有限元分析实例教学目录一、问题重述 (1)二、模型的建立 (3)2.1模型绘制 (3)2.2模型参数选取 (3)2.3模型网格划分 (3)2.4计算外荷载(计算DK5+632断面) (4)2.5施加荷载与约束 (7)三、求解模型与受拉地基弹簧的修正 (8)四、求解结果 (10)4.1弯矩、轴力应力云图 (10)4.2关键节点内力 (10)五、附录 (11)附录1 全部节点等效荷载表 (11)附录2 全部节点内力表 (13)附录3 剪力图 (16)一、问题重述隧道起讫里程为DK4+843.5~DK6+430,全长1586.5m ,DK5+632处采用暗挖法施工,该断面的地层及结构等信息见下图。

(a) 纵断面图(单位:m )(b) 横断面图(单位:cm )里程 D K 5+632300°∠65°根据地质资料得:围岩级别为Ⅳ级,隧道上方土体重度依次从上往下取γ1 =18 kN/m3,γ2=23kN/m3。

请采用荷载-结构模式对该断面衬砌结构(仅二次衬砌)进行受力分析:(1)试求隧道围岩压力和有限元模型的等效节点力(不考虑重力)?(要求:单元长度取0.3m,画出单元和节点图,编制表格列出各节点的等效节点力)。

(2)采用有限元软件计算结构内力,绘制弯矩图和轴力图,列出特征部位的内力二、模型的建立2.1模型绘制在ANSYS建模,以二次衬砌中轴线为轮廓,隧道断面模型如下图:图2.1 隧道断面尺寸示意图(cm)二次衬砌采用Beam188梁单元模拟,地基弹簧采用Combin14弹簧单元模拟。

隧道纵向计算长度取为1m,二次衬砌参数选取如下表:2.3模型网格划分单元长度取0.3m,网格划分后,单元图、节点图分别如下:图2.2 离散化-节点图图2.3离散化-单元图2.4外荷载的计算(计算DK5+632断面) 2.4.1 验算坑道高度与跨度之比1232644.3032120.902 1.71232723.553212H B ++++==++++<式中,H 表示坑道高度,B 表示坑道跨度根据我国《铁路隧道设计规范》,可以采用统计法计算。

平面桁架ANSYS有限元法分析实例

2. 前处理 (1)定义单位

从第二章可知,ANSYS中单位可以不定义,但建模时一定要 保证单位的一致。

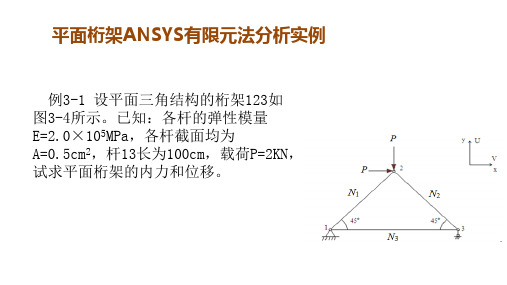

已知:各杆的弹性模量E=2.0×105MPa,各杆截面均为A=0.5cm2,杆13长 为100cm,载荷P=2KN,试求平面桁架的内力和位移。

本题采用单位m-kg-s-N较简便,建模过程中 的所有参数都选用m-kg-s-N,相应计算结果 应力为Pa。

改为国际单位制:各杆的弹性模量E=2.0×1011Pa, 各杆截面均为A=0.5e-4m2,杆13长为1m,载荷 P=2000N。

(2)定义单元类型

单元类型

特点

结点数 结点自由度

适用

LINK1 LINK8 LINK10

二维杆单元,只承受 轴向的拉压力,不考 虑弯矩

三维杆单元,具有塑 性、蠕变、膨胀、应 力刚化、大变形、大 应变等功能。

平面桁架ANSYS有限元法分析实例

例3-1 设平面三角结构的桁架123如 图3-4所示。已知:各杆的弹性模量 E=2.0×105MPa,各杆截面均为 A=0.5cm2,杆13长为100cm,载荷P=2KN, 试求平面桁架的内力和位移。

解:传统分析方法

设杆12、杆23和杆13的内力分别为N1、N2和N3。在总体坐标系 x-y(或U-V)中,由力的平衡方程可以得到结点的内力值。

3.求解 (1)施加约束

• 本例中,点1为固定支座,点3为活动支座。 • 在节点1上,约束UX、UY; • 在节点3上,约束UY。

• 在节点1上,约束UX、UY,如图; • 在节点3上,约束UY。

(2)施加载荷

选节点2,按图示完成;

•apply-,选FY,输入-2000,OK。 施加载荷后,结果如图

仅受拉或受压的三维 杆单元,具有应力刚 化和大变形功能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.依据使用工况条件要求对有限元单元元素施加约束和作用载荷:

说明:约束在顶针底端球面位移全约束;

分别模拟当滑块顶断面分别以8Bar,5Bar,4Bar和3Bar时分析顶针的内应力分布,根据计算结果确定该产品允许最大工作压力范围。

6.分析结果及讨论:

当压缩空气压力是8Bar时:

当压缩空气压力是5Bar时:

当压缩空气压力是4Bar时:

结论:

通过比较在不同压力载荷下最大内应力的变化发现,顶针工作在8Bar时最大应力达到250Mpa,考虑到零件是在160HZ高频率在做往返运动,疲劳寿命要求50百万次以上,因此采用允许其最大工作压力在5Mpa,此时内应力为156Mpa,按线性累积损伤理论[3 ]进行疲劳寿命L-N疲劳计算,进一部验证在Ansys14.0中完成有限元几何模型创建:

3.选择有限元实体单元并设定,单元类型是SOILD185,由于几何建模时使用的长度单位是mm, Ansys采用单位是长度:mm压强:Mpa密度:Ton/M3。根据题目中的材料特性设置该计算模型使用的材料属性:杨氏模量2.1E5;泊松比:0.29;

有限元分析案例:打点喷枪模组(用于手机平板电脑等电子元件粘接),该产品主要是使用压缩空气推动模组内的顶针作高频上下往复运动,从而将高粘度的胶水从喷嘴中打出(喷嘴尺寸¢0.007”)。顶针是这个产品中的核心零件,设计使用材料是:AISI 4140最高工作频率是160HZ(一个周期中3ms开3ms关),压缩空气压力3-8bar,直接作用在顶针活塞面上,用Ansys仿真模拟分析零件的强度是否符合要求。