北航——ANSYS大作业报告正文

结构优化设计大作业(北航)

《结构优化设计》大作业报告实验名称: 拓扑优化计算与分析1、引言大型的复杂结构诸如飞机、汽车中的复杂部件及桥梁等大型工程的设计问题,依靠传统的经验和模拟实验的优化设计方法已难以胜任,拓扑优化方法成为解决该问题的关键手段。

近年来拓扑优化的研究的热点集中在其工程应用上,如: 用拓扑优化方法进行微型柔性机构的设计,车门设计,飞机加强框设计,机翼前缘肋设计,卫星结构设计等。

在其具体的操作实现上有两种方法,一是采用计算机语言编程计算,该方法的优点是能最大限度的控制优化过程,改善优化过程中出现的诸如棋盘格现象等数值不稳定现象,得到较理想的优化结果,其缺点是计算规模过于庞大,计算效率太低;二是借助于商用有限元软件平台。

本文基于matlab软件编程研究了不同边界条件平面薄板结构的在各种受力情况下拓扑优化,给出了几种典型结构的算例,并探讨了在实际优化中优化效果随各参数的变化,有助于初学者初涉拓扑优化的读者对拓扑优化有个基础的认识。

2、拓扑优化研究现状结构拓扑优化是近20年来从结构优化研究中派生出来的新分支,它在计算结构力学中已经被认为是最富挑战性的一类研究工作。

目前有关结构拓扑优化的工程应用研究还很不成熟,在国外处在发展的初期,尤其在国内尚属于起步阶段。

1904 年Michell在桁架理论中首次提出了拓扑优化的概念。

自1964 年Dorn等人提出基结构法,将数值方法引入拓扑优化领域,拓扑优化研究开始活跃。

20 世纪80 年代初,程耿东和N. Olhoff在弹性板的最优厚度分布研究中首次将最优拓扑问题转化为尺寸优化问题,他们开创性的工作引起了众多学者的研究兴趣。

1988年Bendsoe和Kikuchi发表的基于均匀化理论的结构拓扑优化设计,开创了连续体结构拓扑优化设计研究的新局面。

1993年Xie.Y.M和Steven.G.P提出了渐进结构优化法。

1999年Bendsoe和Sigmund证实了变密度法物理意义的存在性。

北航航空工程大型通用软件应用大作业样本

航空科学与工程学院《航空工程大型通用软件应用》大作业机翼结构设计与分析组号第3组小组成员11051090 赵雅甜11051093 廉佳11051100 王守财11051108 刘哲11051135 张雄健11051136 姜南6月目录一 CATIA部分....................................... 错误!未定义书签。

( 一) 作业要求..................................... 错误!未定义书签。

( 二) 作业报告..................................... 错误!未定义书签。

1、三维模型图................................... 错误!未定义书签。

2、工程图....................................... 错误!未定义书签。

二 FLUENT部分...................................... 错误!未定义书签。

( 一) 作业要求..................................... 错误!未定义书签。

( 二) 作业报告..................................... 错误!未定义书签。

1、计算方法和流程............................... 错误!未定义书签。

2、网格分布图................................... 错误!未定义书签。

3、气动力系数................................... 错误!未定义书签。

4、翼型表面压力曲线............................. 错误!未定义书签。

5、翼型周围压力云图............................. 错误!未定义书签。

ansys结构分析作业报告

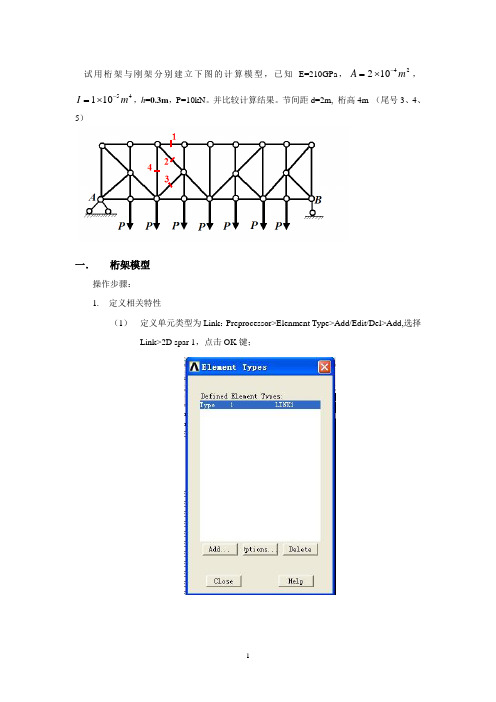

试用桁架与刚架分别建立下图的计算模型,已知E=210GPa ,24102m A -⨯=,45101m I -⨯=,h =0.3m ,P=10kN 。

并比较计算结果。

节间距d=2m, 桁高4m (尾号3、4、5)一. 桁架模型操作步骤: 1. 定义相关特性(1) 定义单元类型为Link :Preprocessor>Elenment Type>Add/Edit/Del>Add,选择Link>2D spar 1,点击OK 键;(2)定义实常数(截面特性):Preprocessor>Real Constants> Add/Edit/Del>Add(3)定义材料特性:Preprocessor →Material Props →Material Models2.建模(1)Preprocessor →Modeling →Create →Keypoints →In Active CS 坐标1(0,0,0),9(0,4,0),19 (2,2,0),然后点击OK;然后用复制的方式完成Modeling →Copy →Keypoints 用鼠标选定第1点和第10点,然后点击OK,弹出对话框,在X方向上复制9个点,每两点之间的距离为2;再用同样的方式选中第19点,弹出对话框,在X方向上复制4个点,每两点之间的距离为4,得到的节点如图所示。

(2)画线条:Modeling >Create >Lines >lines >Straight Line 选择点并画图(3)将线转化成单元。

每两个节点之间为一个单元:Preprocessor >Meshing >Size Cntrls >ManualSize >All Lines 出现对话框,在第2项中填1,点OK将线条转化成单元:Meshing →Mesh →Lines 出现对话框,点击PickdAll。

ANSYS实验报告

一、实验目的:综合训练和培养学生利用有限元技术进行机械系统分析和设计的能力,独立解决本专业方向实际问题的能力;进一步提高学生创新设计、动手操作能力,为将来所从事的机械设计打下坚实的基础。

二、实验环境1.硬件:联想计算机1台2.软件:CAE软件ANSYS三、实验内容任务:主要训练学生对机械结构问题分析规划的能力,能正确利用有限元分析软件ANSYS建立结构的有限元模型,合理定义单元、分析系统约束环境,正确加载求解,能够提取系统分析结果。

通过实验分析使学生了解和掌握有限元技术辅助机械系统设计和分析的特点,推动学生进行创新设计。

本组数据:要求:本实验要求学生以高度的责任感,严肃认真、一丝不苟的态度进行设计,充分发挥主观能动性,树立正确的设计思想和良好的工作作风,严禁抄袭和投机取巧。

同时,按以下要求进行设计:1、按照国家标淮和设计规范进行设计:塔式起重机设计规范GB/T 13752-92;起重机设计规范GB/T3811-2008;钢结构设计规范GB 50017-2003;塔式起重机安全规程GB 5144-2006。

2、进行塔式起重机起重臂的设计,额定起重力矩为630 kN⋅m、800 kN⋅m、1000 kN⋅m、1250kN m分别进行最大幅度为40m、45m、50m、55m、60m的起重臂的设计、计算。

(800kN.m 30m)3、综合运用学过的力学知识和有限元理论,设计起重臂的结构及主肢和腹杆的参数,构造起重臂的有限元模型,选择合适的单元,施加合适的载荷和边界条件,对结构进行静力分析,提取结果,进行强度和刚度校核,撰写实验报告并总结。

四、实验步骤:(一)问题分析设计起重臂的结构及主肢和腹杆的参数,构造起重臂的有限元模型,选择合适的单元,施加合适的载荷和边界条件,对结构进行静力分析,提取结果,进行强度和刚度校核模型简化起重臂根部通过销轴与塔机回转节相连,在臂架起升平面可视为铰接(二)实验过程:1、准备工作双击ansys图标,打开软件进入工作环境,选择存储路径Utility Menu-File-Change Directery-桌面;Utility Menu-File-change Jobname点击使复选框处于yes状态-OK设置优选项Menu –preferences选择Structrure复选框OK。

ANSYS分析报告

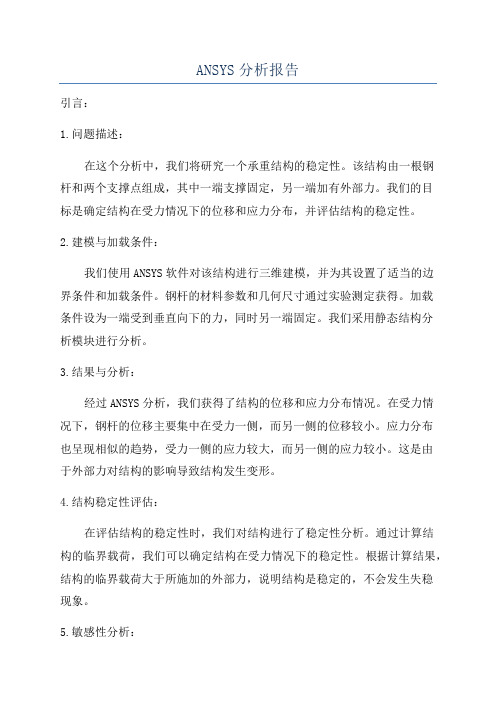

ANSYS分析报告引言:1.问题描述:在这个分析中,我们将研究一个承重结构的稳定性。

该结构由一根钢杆和两个支撑点组成,其中一端支撑固定,另一端加有外部力。

我们的目标是确定结构在受力情况下的位移和应力分布,并评估结构的稳定性。

2.建模与加载条件:我们使用ANSYS软件对该结构进行三维建模,并为其设置了适当的边界条件和加载条件。

钢杆的材料参数和几何尺寸通过实验测定获得。

加载条件设为一端受到垂直向下的力,同时另一端固定。

我们采用静态结构分析模块进行分析。

3.结果与分析:经过ANSYS分析,我们获得了结构的位移和应力分布情况。

在受力情况下,钢杆的位移主要集中在受力一侧,而另一侧的位移较小。

应力分布也呈现相似的趋势,受力一侧的应力较大,而另一侧的应力较小。

这是由于外部力对结构的影响导致结构发生变形。

4.结构稳定性评估:在评估结构的稳定性时,我们对结构进行了稳定性分析。

通过计算结构的临界载荷,我们可以确定结构在受力情况下的稳定性。

根据计算结果,结构的临界载荷大于所施加的外部力,说明结构是稳定的,不会发生失稳现象。

5.敏感性分析:为了进一步评估结构的性能,我们进行了敏感性分析。

通过改变结构的材料参数和几何尺寸,我们得到了不同条件下结构的位移和应力分布。

根据敏感性分析结果,我们发现结构的位移和应力对材料的弹性模量和截面尺寸非常敏感。

较高的弹性模量和更大的截面尺寸会使结构更加稳定。

结论:通过ANSYS软件进行的分析,我们得到了结构在受力情况下的位移和应力分布,并评估了结构的稳定性。

我们发现外部力对结构的位移和应力分布有明显的影响,但结构仍然保持稳定。

此外,结构的性能对材料参数和几何尺寸非常敏感。

综合分析结果,我们可以优化结构设计,以提高结构的稳定性和性能。

以上是对ANSYS分析报告的一个简单写作示例,可以根据实际情况进行适当调整和修改。

ansys实验分析报告

ANSYS 实验分析报告1. 引言在工程设计和科学研究中,计算机仿真技术的应用越来越广泛。

ANSYS是一种常用的工程仿真软件,它可以帮助工程师和科学家分析和解决各种复杂的问题。

本文将介绍我对ANSYS进行实验分析的过程和结果。

2. 实验目标本次实验的主要目标是使用ANSYS软件对一个特定的工程问题进行仿真分析。

通过这个实验,我希望能够了解ANSYS的基本操作和功能,并在解决工程问题方面获得一定的经验。

3. 实验步骤步骤一:导入模型首先,我需要将要分析的模型导入到ANSYS软件中。

通过ANSYS提供的导入功能,我可以将CAD模型或者其他文件格式的模型导入到软件中进行后续操作。

步骤二:设置边界条件在进行仿真分析之前,我需要设置边界条件。

这些边界条件可以包括约束条件、初始条件和加载条件等。

通过设置边界条件,我可以模拟出真实工程问题中的各种情况。

步骤三:选择分析类型ANSYS提供了多种不同的分析类型,包括结构分析、流体力学分析、热传导分析等。

根据实际情况,我需要选择适合的分析类型来解决我的工程问题。

步骤四:运行仿真设置好边界条件和选择好分析类型后,我可以开始运行仿真了。

ANSYS会根据我所设置的条件,在计算机中进行仿真计算,并生成相应的结果。

步骤五:分析结果仿真计算完成后,我可以对生成的结果进行分析。

通过对结果的分析,我可以得出一些关键的工程参数,如应力分布、温度分布等。

这些参数可以帮助我评估设计的合理性和性能。

4. 实验结果在本次实验中,我成功地使用ANSYS对一个特定的工程问题进行了仿真分析。

通过分析结果,我得出了一些有价值的结论和数据。

这些数据对于进一步改进设计和解决工程问题非常有帮助。

5. 总结与展望通过本次实验,我对ANSYS软件的使用有了更深入的了解,并且积累了一定的实践经验。

在未来的工程设计和科学研究中,我将更加灵活地应用ANSYS软件,以解决更加复杂和挑战性的问题。

同时,我也会继续学习和探索其他相关的仿真软件和工具,以提高自己的技术水平。

ansys实验报告

ansys实验报告ANSYS实验报告一、引言ANSYS是一款广泛应用于工程领域的有限元分析软件,它能够模拟和分析各种结构和物理现象。

本实验旨在通过使用ANSYS软件,对一个具体的工程问题进行模拟和分析,以探究其性能和行为。

二、实验目的本次实验的主要目的是通过ANSYS软件对一个简单的悬臂梁进行分析,研究其在不同加载条件下的应力和变形情况,并进一步了解悬臂梁的力学行为。

三、实验步骤1. 准备工作:安装并启动ANSYS软件,并导入悬臂梁的几何模型。

2. 材料定义:选择适当的材料,并设置其力学性质,如弹性模量和泊松比。

3. 约束条件:定义悬臂梁的边界条件,包括支撑点和加载点。

4. 加载条件:施加适当的力或压力到加载点,模拟实际工程中的加载情况。

5. 分析模型:选择适当的分析方法,如静力学分析或模态分析,对悬臂梁进行计算。

6. 结果分析:根据计算结果,分析悬臂梁在不同加载条件下的应力和变形情况,并进行比较和讨论。

四、实验结果经过计算和分析,我们得到了悬臂梁在不同加载条件下的应力和变形情况。

在静力学分析中,我们观察到加载点附近的应力集中现象,并且应力随着加载的增加而增大。

在模态分析中,我们研究了悬臂梁的固有频率和振型,并发现了一些共振现象。

五、讨论与分析根据实验结果,我们可以得出一些结论和讨论。

首先,悬臂梁在加载点附近容易发生应力集中,这可能导致结构的破坏和失效。

因此,在实际工程中,我们需要采取适当的措施来减轻应力集中的影响,如增加结构的刚度或改变加载方式。

其次,悬臂梁的固有频率和振型对结构的稳定性和动态响应有重要影响。

通过模态分析,我们可以确定悬臂梁的主要振动模态,并根据需要进行结构优化。

六、结论通过本次实验,我们成功地使用ANSYS软件对一个悬臂梁进行了模拟和分析。

通过对悬臂梁的应力和变形情况的研究,我们深入了解了悬臂梁的力学行为,并得出了一些有价值的结论和讨论。

在实际工程中,这些研究结果可以为设计和优化结构提供参考和指导。

Ansys第一次大作业

目录一、题目描述 (2)二、问题分析 (2)1、结构说明 (2)2、已知条件 (2)3、求解方法 (3)三、求解过程 (3)1、求解整体刚度矩阵 (3)2、列出刚度方程 (3)3、求解刚度方程 (4)四、结果说明 (4)1、各节点位移和受力列表 (4)2、结构各单元内力图 (5)五、作业总结 (5)1、题目分析总结 (5)2、题目结果验证 (5)备注 (7)1、求解单元刚度矩阵的MATLAB程序: (7)2、求解整体刚度矩阵的MATLAB程序: (8)3、解刚度方程的MATLAB程序: (9)4、求解各点位移和支座反力的ANSYS程序。

(9)一、 题目描述根据结构的受力示意图,求出各节点的位移和支座反力。

以下结构单元参数均取,杆件截面积为,, 。

图1-1 结构示意图二、 问题分析1、结构说明这是求解平面桁架结构的平衡问题,在结构中有包括水平杆和倾斜杆,在这个过程中先将本题中的结构离散化,其中有8个节点和13个单元节点编号如图1-1所示,单元编号由其两端的节点编号组成。

单元结构尺寸列表如下。

2、已知条件单元结构尺寸表杆单元 i 点 j 点 长度 倾角 12 1 2 2 0 1 0 16 1 6 26.6 23 2 3 2 0 1 0 26261901876 54 32 128 2 8 4534 3 4 2 0 1 038 3 8 2 90 0 145 4 5 2 0 1 047 4 7 1 90 0 148 4 8 31557 5 7 333.468 6 8 26.678 7 8 333.43、求解方法解题的基本思路是根据单元的参数和平面桁架的刚度矩阵,写出各单元的刚度矩阵,然后整合进整体刚度矩阵,引入边界条件后得到整体刚度矩阵方程,解这个方程就可以得到各节点的位移和受力情况。

在进行后处理,利用结构力学的知识可以得到各单元的内力图。

下面就按照这种解题思路进行求解。

三、求解过程1、求解整体刚度矩阵已知平面桁架元的单元刚度矩阵是:有这个刚度矩阵可以算出各单元的刚度矩阵。

北航大型软件大作业

大型通用软件大作业院(系)小组组员2012年月日目录第一部分Catia (3)1.1catia部分的要求 (3)1.2 三维模型 (4)1.3 工程图 (4)第二部分Fluent (5)2.1 fluent 部分的要求 (5)2.2 计算流程 (5)2.3 网格分布图 (7)2.4 空气动力系数 (8)2.5 翼型表面的压力曲线 (8)2.6 翼型周围的压力云图和速度云图 (9)2.7 翼型周围的速度矢量图和流线图 (10)2.8 迭代过程 (11)第三部分Ansys (14)3.1 ansys部分的要求 (14)3.2计算结果 (15)3.2.1机翼应力分布 (15)3.2.2机翼变形分布 (16)3.2.3应力沿某一路径分布 (17)3.2.4 振动频率 (18)3.2.5 一阶振型 (19)3.2.6命令流 (19)第四部分Matlab (25)4.1 matlab部分的要求 (25)4.2 计算结果 (26)4.2.1 翼型外形压力系数分布图 (26)4.2.2翼型气动力及力矩 (26)4.3命令语句 (26)第一部分Catia1.1catia部分的要求1、用提供的翼型数据,生成翼型曲线;2、参考所给的机翼图例,使用参数化设计,参数为:翼根弦长=500mm、翼中弦长=270mm、翼尖弦长=150mm、内翼展长=525mm、外翼展长=800mm、内翼后掠角=15度、外翼后掠角=15度,翼尖不要求倒圆,最后在Part设计环境中生成实心体机翼(不是曲面);3、在工程图环境中生成三视图,并标注尺寸;4、上述三维模型和工程图分别截图插入word文档的Catia部分;最后提交作业时,part文件和word报告一起提交。

5、生成的Catia实体机翼模型会在后续作业中使用。

1.2 三维模型1.3 工程图第二部分Fluent2.1 fluent 部分的要求1、从Catia软件中输出igs文件,导入到Gambit软件中;2、用与机翼对称面相距450mm的平面撕裂机翼表面生成计算所需的翼型曲线;3、采用分区的四边形Map网格或者应用尺寸函数的非结构网格生成计算网格;4、计算条件:Ma=0.3,alpa=2deg,压力远场边界条件、SA湍流模型;5、计算结果提取内容:网格分布图、气动力系数、翼型表面压力曲线、翼型周围的压力云图和速度云图、翼型周围的速度矢量图和流线图。

研究生ansys大作业

工程图学大作业学号:姓名:按图1尺寸建立轴承座的实体模型(因结构和载荷的对称性,只建立了一半模型),尽量采用六面体网格划分轴承座的单元,径向力P1=100N,轴向均布压力载荷P2=20N。

要求按小论文格式写:(1)建模过程。

简单叙述;(2)网格划分。

简单叙述,列出分割后的实体图和网格图,并说明单元和节点数;(3)加载过程。

详细叙述加载部位和加载过程(附图);(4)计算结果。

列出米塞斯等效应力、第一主应力和变形图,并进行强度分析;(5)学习体会(孔到两边线距离均为15mm)(一)、建模过程1、生成轴承座底板首先按照题目所给的数据操作生成矩形块;P1 P2再生成圆柱体,并且沿着X轴方向复制生成另一个对称的圆柱体;最后,拾取矩形块作为母体,再拾取两个圆柱体,进行体相减操作,从而生成轴承座底板,结果如下图所示:2、生成支撑部分把坐标系移到轴承座底板的右顶角处,生成一个长宽高分别为30、15、35的矩形块;再把坐标系移动到刚生成的矩形块右上角,并且沿Y轴按逆时针方向旋转900,生成一个半径为30的1/4圆;再把坐标系移动到最前边的圆心处,再分别生成一个半径为17、高度为22和一个半径为20、高度为3的两个圆,然后进行两次体相减操作,减去辆圆柱体,从而生成支撑部分,结果如下图所示::3、合并重合的关键点执行Main Menu>Preprocessor>Numbering Ctrls>Merge Items命令,弹出Merge Coincident or Equivalently Defined Items对话框,在Label后面的选择框中选择Keypoints,单击OK按钮。

4、生成肋板先合并重合的关键点,然后打开点编号控制器,通过创建关键点来创建一个三角形面,再向右拉伸3个单位,最后的生成结果如下图所示:5、通过镜像操作生成全部轴承座模型,粘接所有体,结果如下图所示:6、粘接所有体执行Main Menu>Preprocessor>Modeling>Operate>Booleans>Glue>V olumes 命令,弹出Glue V olumes拾取框,单击Pick All按钮。

(完整word版)ansys实验报告

有限元上机实验报告姓名柏小娜学号0901510401实验一一 已知条件简支梁如图所示,截面为矩形,高度h=200mm ,长度L=1000mm ,厚度t=10mm 。

上边承受均布载荷,集度q=1N/mm 2,材料的E=206GPa ,μ=0.29。

平面应力模型。

X 方向正应力的弹性力学理论解如下:)534()4(622223-+-=h y h y q y x L h q x σ二 实验目的和要求(1)在Ansys 软件中用有限元法探索整个梁上x σ,y σ的分布规律。

(2)计算下边中点正应力x σ的最大值;对单元网格逐步加密,把x σ的计算值与理论解对比,考察有限元解的收敛性。

(3)针对上述力学模型,对比三节点三角形平面单元和4节点四边形平面等参元的求解精度。

三 实验过程概述(1) 定义文件名(2) 根据要求建立模型:建立长度为1m ,外径为0.2m ,平行四边行区域 (3) 设置单元类型、属性及厚度,选择材料属性: (4) 离散几何模型,进行网格划分 (5) 施加位移约束 (6) 施加载荷(7) 提交计算求解及后处理 (8) 分析结果四 实验内容分析(1)根据计算得到应力云图,分析本简支梁模型应力分布情况和规律。

主要考察x σ和y σ,并分析有限元解与理论解的差异。

由图1看出沿X 方向的应力呈带状分布,大小由中间向上下底面递增,上下底面应力方向相反。

由图2看出应力大小是由两侧向中间递增的,得到X 方向上最大应力就在下部中点,为0.1868 MPa 。

根据理论公式求的的最大应力值为0.1895MPa 。

由结果可知,有限元解与理论值非常接近。

由图3看出Y 的方向应力基本相等,应力主要分布在两侧节点处。

图 1 以矩形单元为有限元模型时计算得出的X 方向应力云图图 2 以矩形单元为有限元模型时计算得出的底线上各点x 方向应力图(2)对照理论解,对最大应力点的x σ应力收敛过程进行分析。

列出各次计算应力及其误差的表格,绘制误差-计算次数曲线,并进行分析说明。

Ansys实验报告修改(正文)

模态与固有频率的关系1.问题提出考虑如图1所示的两个自由度的弹簧-质量系统,质量分别为1m 和2m ,弹簧刚度系数分别为1=10k N m 和2=16k N m 确和模态。

2.模态介绍2.1模态的经典定义将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,以便求出系统的模态参数。

坐标变换的变换矩阵为模态矩阵,其每列为模态振型。

2.2模态分析的好处1)使结构设计避免共振或以特定频率进行振动(例如扬声器); 2)使工程师可以认识到结构对于不同类型的动力载荷是如何响应的; 3)有助于在其它动力分析中估算求解控制参数(如时间步长)。

2.3术语概念物体运动的形式可以用一个通用运动方程来表示,即通用方程[]{}[]{}[]{}(){}M uC u K u F t ++= 简谐运动方程可以表示如下[][](){}{}20K M u ω-=这个方程的根是 ,即特征值,i 的范围从1到自由度的数目,相应的向量是 ,即特征向量。

因此模态的个数通常和系统的自由度有关,系统又分离散系统和连续系统,连续系统有无数个自由度,因此有无数个模态,与物体运动有关的自由度只有6个因此一般在求解时,只需求出前6个模态即可。

本例系统只有2个自由度,因此只需求2个模态即可。

2.4ANSYS 提取模态方法介绍 2.4.1BlockLanczosK2M1K1 M2 Y图1Block Lanczos 法可以在大多数场合中使用,是一种功能强大的方法,当提取中型到大型模型(50.000 ~ 100.000 个自由度)的大量振型时(40+),这种方法很有效;经常应用在具有实体单元或壳单元的模型中;在具有或没有初始截断点时同样有效。

(允许提取高于某个给定频率的振型);可以很好地处理刚体振型;但需要较高的内存。

2.4.2子空间法子空间法比较适合于提取类似中型到大型模型的较少的振型(<40)需要相对较少的内存;实体单元和壳单元应当具有较好的单元形状,要对任何关于单元形状的警告信息予以注意;在具有刚体振型时可能会出现收敛问题;建议在具有约束方程时不要用此方法。

ANSYS的实验报告

实验一:/FILNAME,EXERCISE3 !定义工作文件名/TITLE,STRESS ANAL YSIS IN A SHEET !定义工作标题/PREP7 !进入前处理ET,1,PLANE82 !选择单元类型MP, EX, 1, 6.9E10 !输入弹性模量MP, PRXY, 0.3 !输入泊松比RECTNG,0,0.5,0,0.3 !生成矩阵形面PCIRC, 0.1,0,0,90 !生成圆面ASBA,1,2 !面相减NUMCMP,ALL !压缩编码ESIZE,0.02 !设置单元尺寸AMAP,1,1,4,5,3 !映射网络划分FINISH/SOLU !进入求解器ANTYPE,STATIC !指定求解类型LSEL,S,,, 4 !选择线段NSLL,S,,,1 !选择线段上所有节点D,ALL,UY !施加位移载荷LSEL,S,,,5NSLL,S,1D,ALL,UXLSEL, S,,,1NSLL,S,1SF,ALL,PRES,-5E5ALLSEL !施加压力载荷SOLVE !选择所有实体FINISH !开始求解计算/POST1 !进入后处理器PLNSOL, U,SUM !绘制位移等值线图PLNSOL, S,EQV !绘制等效应力等值线图FINISH!如果你要看到最终的结果就把下面这句删除/EXIT !退出实验三:/FILNAME, EXERCISE1 !定义工作文件名/TITLE, THE ANAL YSIS OF TRUSS/PREP7ET,1,LINK1R,1,6E-4R,2,9E-4R,3,4E-4MP,EX,1,2.2E11MP,PRXY,1,0.3MP,EX,2,6.8E10MP,PRXY,2,0.26MP,EX,3,2.0E11MP,PRXY,3,0.26K,1,0,0,0K,2,0.8,0,0K,3,0,0.6,0/PNUM,KP,1/PNUM,LINK,1L,1,2L,2,3L,3,1/TITLE,GEOMETRIC MODEL LPLOTESIZE,,1MA T,1REAL,1LMESH,1LPLOTMA T,2REAL,2LMESH,2LPLOTMA T,3REAL,3LMESH,3FINISH/SOLUANTYPE,STATIC/PNUM,NODE,1EPLOTD,1,ALLD,3,ALLF,2,FX,3000F,2,FY,-2000SOLVEFINISH/POST1PLDISP,1PLNSOL,U,SUMPRNSOL,U,COMPPRRSOLFINISH第四个实验的源代码:/FILNAM,EX2-5/TITLE,CANTILERVER BEAM DEFLECTION/UNITS,SI/PREP7!进入前处理器ET,1, BEAM3 ! 梁单元MP, EX,1, 200E9 ! 弹性模量E=200E9 N/ m2R,1,3E-4, 2.5E-9, 0.01 ! A=3E-4 m2, I=2.5E-9 m4, H=0.01 m N,1,0,0 $ N,2, 1, 0 ! 定义节点坐标N,3, 2, 0 $ N,4,3,0 $ N,5,4,0E, 1,2 $ E,2,3 $E, 3, 4 $ E,4,5 ! 定义单元FINISH/SOLU !进入求解处理器ANTYPE, STATICD,1,ALL,0 !全固约束节点(边界处理)F,3,FY,-2 ! 施加集中载荷SFBEAM,3,1,PRES,0.05,0.05!施加均布载荷SFBEAM,4,1,PRES,0.05,0.05SOLVEFINISH/POST1!进入一般后处理器SET,1,1 !读取阶段负载答案PLDISP !显示数据列表(列出变形资料)PRDISP !显示图形列表(检查变形图)FINISH第一个实验输出的结果图:实验三的结果:第四个实验的结果:。

ANSYS大作业

J I A N G S U U N I V E R S I T YANSYS大作业班级:机械(卓越)姓名:学号:指导教师:杨志贤2017年 5月一、物理系统描述及分析有一机车轮轴,试校核该轴的静强度,已知的直径,300,1000,200,300,150,18021kN F mm L mm b mm a mm d mm d ======材料45#钢,弹性模量E=2.1e11Pa ,泊松比,28.0=ν屈服应力a 355s MP =σ。

该工程问题可以简化为简支梁外端受载问题。

其简化模型及网剧图见图(b )。

梁段AB 上,只有弯矩,a ⨯=F M AB 没有剪力,是纯弯曲状态;梁外伸到轮轴加载段,既有弯矩又有剪力,属于横力弯曲。

根据材料力学,最大弯曲应力产生在C 截面,C 截面强度为:二、三维模型图1 机车轮轴模型图二网格划分模型尺寸见图一中标注,单位mm,小端圆截面半径75mm,大端圆截面半径为90mm。

三、加载及约束图三加载和约束其中有简支约束、固定转动、位移三个约束条件,加载力在两端,方向相同,F=300kN。

四、求解结果图四结果导航栏图五最大变形图六最大拉应力图七总弯矩图八总剪力图九总剪力-弯矩图图十总弯矩沿路径的变化从上述图中我们可以看出,机车轴的最大变形在轴两端,为1.6448mm,最大拉应力在轴截面突变处,为181.46MPa,总弯矩最大在中间段为mmN,7e9总剪力最大在小轴上,两端到约束处为N5e3。

五、总结本次的ANSYS大作业又使我掌握了一项新的技能、一种新的知识,让我受益匪浅。

首先是寻找工程实例,然后对其进行物理系统的描述及分析,建立简化的物理模型,在aANSYS15.0中创建工程,选择模型材料,进行建模。

其次,对模型进行网格划分,给模型施加约束并添加载荷。

最后,添加求解项并求解,查看结果。

通过这些步骤一步步的完成对一个实际的工程实例进行分析,让我收获了许多。

通过这次大作业,我加深了对材料力学,有限元分析计算的理解,熟练了ANSYS15.0软件的应用。

ansys报告

简单台柱静力分析一、问题提出一工程用圆柱形金属支柱,咼约为25m 底面直径约为3m 其底座固定在地 基上,使用中主要受载来自于顶部结构的垂直向压力为 1000N 侧向风载荷约为 100N 。

金属支柱材料弹性模量为210GPa 泊松比为0.3。

试分析其使用过程中的 变形和危险点。

二、建模步骤1.建立工作文件名个工作标题 1) .定义工作文件名依次单击:Utility Menu^File — ChangeJobname 弹出 “ChangeJobname ”对话框,如图1所示,在“ [/FILNAM]Enter newjobname ”选项的输入栏中输入 工作文件名为“ EX2-T ,勾选“ New log and error files ”选项的“ Yes ”复选 框,单击“ OK 按钮关闭该对话框。

A change JobnameE/FIlLNAM] Ent&r newjobnamt New log and error files?Cancel17 Yes0<2).定义工作标题依次单击:Utility Meni—File —Change Title,弹出“ Change Title ”对话框,如图2所示,在“ [/TITLE]Enter newtitle ”选项的输入栏中输入“ The an alysis of a cyli nder body ”,单击“OK按钮关闭该对话框。

A Change TitleI/TITLE] Enter new title The analysis of a cylinder body 1Z45523115OK Cancel2.定义单元类型3.依次单击:Main Menu —Preprocessor —Element Type —Add/Edit/Delete ,弹出“Element Types”对话框,如图3所示。

单击“Add... ”按钮,弹出“Librarty ofElement Types ” 对话框,如图 4 所示。

航空工程大型通用软件应用大作业模板

航空工程大型软件应用课程报告院(系)名称航空科学与工程学院专业名称飞行器设计与工程题目名称襟翼结构初步设计组员(17组)2019年7月目录1.Catia部分 (2)1.1.作业要求: (2)1.2.作业报告: .............................................. 错误!未定义书签。

2.Fluent部分 (3)2.1.作业要求: (3)2.2.作业报告: .............................................. 错误!未定义书签。

3.Ansys部分......................................................... 错误!未定义书签。

3.1.作业要求: (5)3.2.作业报告: .............................................. 错误!未定义书签。

4.Matlab部分 ....................................................... 错误!未定义书签。

4.1.作业要求: .............................................. 错误!未定义书签。

4.2.作业报告: .............................................. 错误!未定义书签。

1.Catia部分:1.1作业要求:1、用提供的翼型数据,生成翼型曲线;2、参考所给的机翼图例,使用参数化设计,参数为:翼根弦长=500mm、翼中弦长=270mm、翼尖弦长=150mm、内翼展长=525mm、外翼展长=800mm、内翼后掠角=15度、外翼后掠角=15度翼尖不要求倒圆,最后在Part设计环境中生成实心体机翼(不是曲面);3、在工程图环境中生成三视图,并标注尺寸;4、上述三维模型和工程图分别截图插入word文档的Catia部分;最后提交作业时,part文件和word报告一起提交。

工作报告之ansys大作业实验报告

ansys大作业实验报告【篇一:ansys有限元分析实验报告】ansys有限元分析实验报告梅晨2013200303飞机机翼模态分析1. 问题描述对一个飞机机翼进行模态分析。

机翼沿长度方向的轮廓是一致的,横截面由直线和样条曲线定义。

机翼的一端固定在机体上,另一端悬空。

要求分析得到机翼的模态自由度。

机械的几何模型如图1所示,弹性模量取38?103pa,泊松比0.3,密度为8.3e?5kg/m3。

图 12. gui操作步骤(1)定义单元类型。

定义两种单元类型plane42和solid45,如图2所示。

图 2(2)定义材料参数。

定义ex=38000,prxy=0.3,dens=8.3e-5 如图3,图4所示。

图3图4(4)建立几何模型,首先生成关键点,然后通过关键点再生成直线。

并通过spline thru kps命令画出弧线。

最后再根据线生成机翼的截面。

各步骤如下图所示:图5图6图7图8(4)网格划分。

运用mesh tool命令对机翼进行网格划分。

各步骤如下图所示:【篇二:ansys有限元分析实验报告】ansys有限元分试验报告ansys试验报告一、 ansys简介:ansys软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

由世界上最大的有限元分析软件公司之一的美国ansys开发,它能与多数cad软件接口,实现数据的共享和交换,如pro/engineer, nastran, autocad等,是现代产品设计中的高级cae工具之一。

本实验我们用的是ansys12.1软件。

二、试验题目:(6)如图所示,l/b=10,a= 0.2b ,b= (0.5-2)a,比较 b 的变化对最大应力?x 的影响;并与(5)比较。

l 三、题目分析:该问题是平板受力后的应力分析问题。

我们通过使用ansys软件求解,首先要建立上图所示的平面模型,然后在平板一段施加位移约束,另一端施加载荷,最后求解模型,用图形显示,即可得到实验结果。

有限元分析报告Ansys大作业

有限元分析作业作业名称扳手静态受力分析姓名学号宁波理工学院班级题目:扳手静态受力分析:扳手的材料参数为:弹性模量E=210GPa,泊松比u=0.3:此模型在左侧内六角施加固定位移约束,在右侧表面竖直方向上施加648 N的集中力。

10模型如下图:1-11.定义工作文件名和文件标题(1)定义工作文件名:执行File-Chang Jobname-3090601048(2)定义工作标题:执行File-Change Tile-3090601048(3)更改工作文件储存路径:执行File-Chang Directory-E:\ANSYS2.定义分析类型、单元类型及材料属性(1)定义分析类型,执行Main Menu-Preferences,如下图所示:2-1(2)定义单元类型,执行Main Menu-Preprocessor-Element Type-Add 弹出Element Type 对话框.如下图所示:2-2(3)定义材料属性执行Main menu-Preprocessor-Material Props-Material models,在Define material model behavior对话框中,双击Structual-Linear-Elastic-Isotropic.如下图所示:2-33.导入几何模型将模型导入到ANSYS,执行File-Import—PRAR…—浏览上述模型,如下图所示:3-13-24. 网格划分执行Main Menu-Preprocessor-meshing-Mesh Tool命令,考虑到零件的复杂性,采用智能网格划分,精度为1,其他选项为默认,如下图所示:4-14-25. 加载以及求解(1)添加位置约束执行Solution-apply-structural-displacement-on areas(对六角内表面进行约束),如下图所示:5-15-2(2)添加载荷,执行Solution-apply-structural-force-on keypoints,如下图所示:5-35-4(3)求解执行Main menu-Solution-Solve-Current LS,求解。

有限元分析报告Ansys大作业

有限元分析作业作业名称扳手静态受力分析姓名学号宁波理工学院班级题目:扳手静态受力分析:扳手的材料参数为:弹性模量E=210GPa,泊松比u=0.3:此模型在左侧内六角施加固定位移约束,在右侧表面竖直方向上施加648 N的集中力。

10模型如下图:1-11.定义工作文件名和文件标题(1)定义工作文件名:执行File-Chang Jobname-3090601048(2)定义工作标题:执行File-Change Tile-3090601048(3)更改工作文件储存路径:执行File-Chang Directory-E:\ANSYS2.定义分析类型、单元类型及材料属性(1)定义分析类型,执行Main Menu-Preferences,如下图所示:2-1(2)定义单元类型,执行Main Menu-Preprocessor-Element Type-Add 弹出Element Type 对话框.如下图所示:2-2(3)定义材料属性执行Main menu-Preprocessor-Material Props-Material models,在Define material model behavior对话框中,双击Structual-Linear-Elastic-Isotropic.如下图所示:2-33.导入几何模型将模型导入到ANSYS,执行File-Import—PRAR…—浏览上述模型,如下图所示:3-13-24. 网格划分执行Main Menu-Preprocessor-meshing-Mesh Tool命令,考虑到零件的复杂性,采用智能网格划分,精度为1,其他选项为默认,如下图所示:4-14-25. 加载以及求解(1)添加位置约束执行Solution-apply-structural-displacement-on areas(对六角内表面进行约束),如下图所示:5-15-2(2)添加载荷,执行Solution-apply-structural-force-on keypoints,如下图所示:5-35-4(3)求解执行Main menu-Solution-Solve-Current LS,求解。

ansys实验报告

引言概述:正文内容:大点一:ANSYS软件介绍1.ANSYS软件的背景和特点1.1ANSYS公司的历史和影响力1.2ANSYS软件的模块和功能2.ANSYS软件的安装和设置2.1安装步骤和要求2.2ANSYS的环境设置和优化3.ANSYS软件的界面和操作3.1ANSYS的用户界面和工作区域3.2ANSYS的常用工具和操作技巧大点二:ANSYS流体力学分析1.流体力学基础和原理1.1流体力学的定义和应用领域1.2流体力学方程和模型2.ANSYS流体力学分析的方法2.1流体网格的建立和划分2.2边界条件和求解器的设置3.ANSYS流体力学实验案例3.1空气动力学模拟实验3.2水流动分析实验大点三:ANSYS结构力学分析1.结构力学基础和原理1.1结构的定义和分类1.2结构力学方程和模型2.ANSYS结构力学分析的方法2.1结构的几何建模2.2边界条件和材料属性设置3.ANSYS结构力学实验案例3.1简支梁的应力分析3.2压力容器的变形分析大点四:ANSYS热传导分析1.热传导基础和原理1.1热传导的定义和描述1.2热传导方程和模型2.ANSYS热传导分析的方法2.1热传导模型的建立2.2边界条件和热源的设置3.ANSYS热传导实验案例3.1金属材料的热传导分析3.2电子设备的温度分布模拟大点五:ANSYS优化设计1.优化设计的基本概念和方法1.1优化设计的定义和分类1.2优化设计中的变量和目标函数2.ANSYS优化设计方法2.1ANSYS中的参数化建模技术2.2ANSYS中的优化算法和工具3.ANSYS优化设计案例3.1结构优化设计实验3.2流体优化设计实验总结:本文对ANSYS软件进行了全面的实验和分析,涵盖了流体力学分析、结构力学分析、热传导分析以及优化设计等领域。

通过实验案例的呈现和详细的解释,我们发现ANSYS软件在解决工程问题、优化设计和预测系统行为方面具有显著的优势。

希望本文能为读者提供一些关于ANSYS软件的基础知识和应用方法,并激发对工程领域中模拟和分析的兴趣。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

北京航空航天大学

2015—2016学年第二学期

《航空工程大型通用软件》

——ANSYS大作业报告

小组成员:

D

F

G

2016年6月

目录

小组成员信息: (2)

一、任务分析 (2)

1、试验台总体介绍 (2)

2、飞轮电机系统简介 (3)

3 、解决思路 (4)

二、试验台设计 (4)

1 、相关数据 (4)

2 、静力载荷计算 (5)

三、CATIA模型 (11)

四、ANSYA计算 (13)

1、网格划分 (13)

2、静力分析 (17)

3、模态分析 (20)

4、动载荷分析 (25)

五、结果分析 (26)

1、静力分析部分: (26)

2、模态分析部分 (27)

3、动力学分析部分 (27)

1

小组成员信息:

一、任务分析

1、试验台总体介绍

基于飞轮电机的混合动力系统动力总成试验台测试技术,能够对配飞轮电机的发电机总成的所有部件以及子系统进行集成和验证,完成动力总成性能、发动机控制策略、动力总成控制系统控制策略的调试和标定。

通过试验暴露并解决系统可能存在的功能及性能问题,完成系统调试,并为进一步的装车调试和道路试验做好充分的准备工作,提高效率并降低费用。

系统基本构造及部件如图1所示,从左至右依次是发动机、飞轮

电机系统、测功机。

与之对应的试验台架的构成从左至右依次包括:

发动机支架、前固定支座、主试验台架、后固定支座、测功机支座。

2

3

图1混合动力系统动力总成试验台示意图

2、飞轮电机系统简介

飞轮储能是一种研究价值高、应用前景广阔的新型储能技术,具有大储能容量、高效率、无污染、适用广、无噪声、长寿命、维护简单及可实现连续工作等优点,它为解决目前广泛关注的能源问题提供了新途径。

飞轮储能系统主要包括三部分: 储能的转子系统,支撑转子的轴承系统以及转换能量和功率的电动/发电机系统。

其工作原理是:当系统处于储能工作状态时,由电网提供的电能驱动电机运行,电机拖动飞轮转动,电能以机械能的形式储存在高速飞轮中,此时电机处于电动状态。

当系统处于释能工作状态时,高速飞轮给电机施加转矩,经电力电子装置给负载供电,从而完成机械能到电能的转换过程,

此

时电机作为发电机运行。

3 、解决思路

在对本试验台系统进行受力分析之后,我们小组认为静力分析中需要考虑的因素包括::

(1)各部件的重量

(2)由于各种误差造成的飞轮偏心旋转引起的惯性力

(3)发动机部分的支座受到扭矩所引起的作用力

模态分析部分,我们小组认为应独立分析试验台各部件的模态;

动力分析部分,我们认为动载荷来源主要是飞轮偏心旋转造成的呈正弦变化的周期作用力。

二、试验台设计

1 、相关数据

(1)基于问题解决思路,我们首先查阅了主要部件的质量,具体列表如下:

名称数值(kg)

4

发电机重量280

电动机重量173

飞轮重量

测功机重量220

轴承重量0.219

测扭仪重量10

联轴器重量66

阻尼联轴节35

(2)飞轮偏心旋转引起的惯性力计算

假设:飞轮形状为半径60cm、厚度10cm的铸铁制圆盘(密度7500kg/m3),取转速为2000r/min,由于各种误差引起的偏心距为1cm。

经过理论分析计算可得,在该假设条件下飞轮旋转引起的最大惯性力为1140N。

2 、静力载荷计算

由于模型较为复杂且为静不定问题不易计算,因此我们采用模型简化的方法,并借助ANSYS软件来计算由重力导致的Y方向的约束反

5

力。

我们将整个模型分为两部分:发动机主导段与飞轮电机系统主导段。

图2静载荷计算示意图

如图,支点(轴承座等支持作用面此处均称为支点)1、2、3(轴承座3的左半部分)属于发动机主导段,支点3’(轴承座的右半部分)、4、5、6、7、8(轴承座8的左半部分)属于发电机主导段。

每段进行单独的支反力分析,认为两段支反力之间互不影响(影响很小,可忽略不计)。

在使用ANSYS 计算的时候使用固体单元,形状为柱形体,在柱形体上顶部表面(为平面)分段施加不同大小的均布压力来模拟重力(由于建模的时候实际模型各部分的材料不同密度不同,所以不能采用重力加速度的方式来施加体积重力),由于此处只是为了计算支反力并非计算发动机等设备内部变形因此在模型顶部表面施加压

力来代替重力是完全可行的。

(1)发动机主导段计算

6

建模如下:

图3静载荷计算—发动机主导段模型图计算结果如下:

7

图4静载荷计算—发动机主导段计算结果图

如图3,加约束的部分为支点,加不同pressure部分为(质量不同的)不同部件,较长段为发动机,较短段为联轴器。

经过solve之后,选取不同支点段的node分别进行支反力求和,得到发动机主导段各支反力如下:

F1=2488.4N

F2=2895.0N

F3=359.37N

由求出的支反力可看出此段支反力最大在发动机支架上。

(2)飞轮电机系统主导段计算:

8

建模如下:

图5静载荷计算—飞轮电机系统主导段模型图计算结果如下:

9

图6静载荷计算—飞轮电机系统主导段计算结果图

如图5,加约束的部分为支点(实际为一段被加约束),加不同pressure部分分别代表(从z=0至z=2.739),阻尼联轴节、联轴器、扭矩仪、发电机、联轴器。

经solve并对各支点段node分别进行支反力求和,得到各段支反力如下(从z=0至z=2.739,支反力下标为支点编号,见图1,3’代表轴承座3的右半部分):

F3’=340.99N

F4=431.49N

F5=271.88N

10

F6=571.55N

F7=2486.7N

F8=577.93N

由求出的支反力可看出此段支反力最大在发电机支架上。

三、CATIA模型

图7 CATIA模型—总体

11

图8 CATIA模型—发动机支架

图9 CATIA模型—前固定支架

12

图10 CATIA模型—主试验台支架

图11 CATIA模型—后固定支架

四、ANSYA计算

1、网格划分

采用非结构网格,划分结果如下:

13

图12网格划分—总体

图13网格划分—发动机支架

14

图14网格划分—前固定支架

15

图15网格划分—主试验台架

图16网格划分—后固定支架

16

2、静力分析

(1)施加载荷

按照图2从左向右的顺序,考虑扭矩、惯性力、支反力,利用矢量合成的方法,并做部分简化,每部分具体加载情况如下:

加载示意图如下:

17

图17静力分析载荷施加图

(2)计算结果:

我们分别计算了有无重力情况下的应力,计算结果如下:

18

图18未加重力计算结果图

19

图19加重力之后计算结果图3、模态分析

(1)发动机支架

20

图20固有频率列表—发动机支架

图21第一阶模态振型—发动机支架(2)前固定支架

21

图22固有频率列表—前固定支架

图23第四阶模态振型—前固定支座(3)主试验台

22

图24固有频率列表—主试验台支架

图25第四阶模态振型—主试验台支架(4)后固定支架

23

图26固有频率列表—后固定支架

图27第四阶模态振型—后固定支架

24

4、动载荷分析

我们以飞轮偏心旋转产生的周期变化的作用力视为支架受

到的简谐激励。

对整个试验台进行位移和应力的计算,结果如下。

图28动载荷分析—位移图

25

图29动载荷分析—应力图

五、结果分析

经过上述三个部分的计算,我们小组认为可以得出以下结论:1、静力分析部分:

根据静力分析部分的计算结果可知,对本实验台系统来说,重力的影响是最为主要的。

不考虑重力时最大应力仅为 2.8Mpa,考虑重力时最大应力约为240Mpa。

若试验台架选用铸铁材料并在应力较大的地方进行局部加强,或者采用强度较大的材料,能充分保证试验台架的强度满足要求。

我们认为出现这种状况的原因是发动机及飞轮电机系统的自身

26

重量过大,飞轮由于微小误差引起的偏心旋转惯性力以及与之相比过小。

2、模态分析部分

根据计算结果可知,各部分的固有频率都较低。

我们认为造成这种现象的主要原因是试验台本身的尺寸和重量都较大。

考虑到发动机的最大转速约4200r/min,其造成的激振频率约70HZ,距离试验台架的固有频率较远,所以该试验台的共振特性是能够满足要求的。

3、动力学分析部分

由计算结果可知,动载荷引起的位移和应力较小,不足以对结构的安全构成威胁。

综上所述,我们认为该试验台系统在静强度、共振特性、动强度三个方面都是能够满足要求的。

27。