铣刀资料

铣刀的名词解释

铣刀的名词解释

铣刀,作为铣削加工中的主要刀具,是一种带有多个齿的刀具,通常由高速钢、硬质合金等材料制成。

其主要功能是进行平面、沟槽、台阶等形状的铣削加工。

首先,我们来深入了解铣刀的结构。

铣刀主要由刀头、刀杆和刀柄三部分组成。

刀头是铣刀的工作部分,其上的齿数、螺旋角、槽数和形状决定了铣刀的主要工作性能。

刀杆则是连接刀头和刀柄的部分,起到支撑和传递力的作用。

而刀柄则是操作者握持的部分,通常设计得既稳固又舒适,以确保操作者能够稳定地控制铣刀。

其次,让我们探讨铣刀的分类。

根据不同的分类标准,铣刀可以有多种分类方式。

例如,根据用途可以分为平面铣刀、圆柱形铣刀、三面刃铣刀等;根据制造材料则可以分为高速钢铣刀和硬质合金铣刀两大类。

此外,还有按齿背角度分类的铣刀,如尖齿铣刀和铲齿铣刀等。

此外,铣刀的正确选用对加工效果和产品质量有着至关重要的影响。

在选择铣刀时,需要考虑工件的材质、加工余量、硬度等因素,以及铣削方式、切削速度和进给量等工艺参数。

只有根据实际情况选择合适的铣刀,才能确保加工效果和产品质量。

总结起来,铣刀作为一种重要的铣削加工工具,其结构、分类和选用都是非常关键的环节。

只有深入了解和掌握这些知识,才能在实际应用中充分发挥铣刀的潜力,提高加工效率和产品质量。

单刃铣刀加工参数

单刃铣刀加工参数

单刃铣刀是一种常见的铣削刀具,用于在铣床上进行加工操作。

以下是一些常见的单刃铣刀加工参数:

1. 刀具直径:单刃铣刀的直径决定了它能够加工的最大工件尺寸。

2. 刀具刃数:单刃铣刀只有一个切削刃,适用于加工单一形状或简单轮廓。

3. 刀具材质:刀具材质通常根据加工材料的类型来选择,如高速钢、硬质合金等。

4. 刀具角度:刀具的角度包括前角、后角和刃倾角等,这些角度会影响切削力、切削温度和加工表面质量。

5. 切削速度:切削速度是刀具在加工过程中每分钟的旋转速度,根据材料类型和刀具材质来确定。

6. 进给速度:进给速度是刀具在单位时间内沿工件进给的距离,影响加工效率和表面质量。

7. 切削深度:切削深度是每次铣削操作中刀具切入工件的深度,根据加工要求和刀具能力来确定。

8. 刀具悬长:刀具悬长是指刀具伸出刀柄的长度,过长的悬长会降低刀具的刚性和加工精度。

这些参数需要根据具体的加工任务、材料类型、机床性能和要求来进行选择和调整。

在使用单刃铣刀进行加工时,合理选择加工参数可以提高加工效率、加工质量和刀具寿命。

建议在进行加工前,参考刀具制造商提供的参数指南,并根据实际情况进行试验和调整,以获得最佳的加工效果。

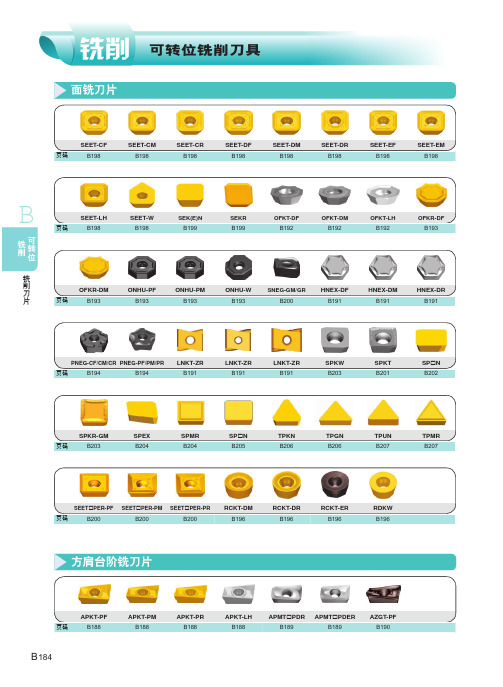

(13)铣刀片

PVD涂层

YBG202 YBG205 YBG302 YBG152 YBG252

金属 陶瓷

YNG151C YNG151

硬质合金

B

可转位 铣削

铣削刀片

刀片外形

型 号 L

APKT11T304-PF APKT11T308-PF APKT11T312-PF APKT11T316-PF APKT160408-PF APKT11T304-PM APKT11T308-PM APKT11T312-PM APKT11T316-PM APKT160408-PM APKT11T304-PR APKT11T308-PR APKT11T312-PR APKT11T316-PR APKT160408-PR APKT11T304-LH APKT11T308-LH APKT160408-LH

YBM251 YBM253 YBM351 YBG102 YBD152 YBD252

PVD涂层

YBG202 YBG205 YBG302 YBG152 YBG252

金属 陶瓷

YNG151C YNG151

硬质合金

刀片外形

型 号 L

OFKT05T3-DF

5.26

YC30S

YD051

ØI.C

12.7

S

3.97

ød

4.4

R

0.5

○ ★

OFKT05T3-DM

5.26

12.7

3.97

4.4

0.5

○

★ ★

★

OFKT05T3-LH

5.26

12.7

3.97

4.4

0.5

★主推牌号备库存

●可选牌号备库存

○按订单生产

铣刀铣削速度

铣刀铣削速度:Vc=πdn/1000 m/mim其中:d —刀具外径mm n —刀具转速 r/mim铣刀进给速度:Vf=znFz mm/s其中:Fz —每个刃的进给速度mm/z z —铣刀刃数 n —铣刀转速 r/mim 背吃刀量—平行于铣刀轴线方向测量的切削层尺寸。

粗铣时为3mm左右,精铣时为0.3-1mm侧吃刀量—垂直于铣刀轴线方向测量的切削层尺寸。

如何造就数控机床编程高手要想成为一个数控高手(金属切削类),从大学毕业进工厂起,最起码需要6年以上的时间。

他既要有工程师的理论水平,又要有高级技师的实际经验及动手能力。

第一步:必须是一个优秀的工艺员。

数控机床集钻、铣、镗、铰、攻丝等工序于一体。

对工艺人员的技术素养要求很高。

数控程序是用计算机语言来体现加工工艺的过程。

工艺是编程的基础。

不懂工艺,绝不能称会编程。

通过长时间的学习与积累,你应达到下列技术水准和要求:1、熟悉钻、铣、镗、磨、刨床的结构、工艺特点,2、熟悉加工材料的性能。

3、扎实的刀具理论基础知识,掌握刀具的常规切削用量等。

4、熟悉本企业的工艺规范、准则及各种工艺加工能达到的一般要求,常规零件的工艺路线。

合理的材料消耗及工时定额等。

5、收集一定量的刀具、机床、机械标准的资料。

特别要熟悉数控机床用的刀具系统。

6、熟悉冷却液的选用及维护。

7、对相关工种要有常识性的了解。

比如:铸造、电加工、热处理等。

8、有较好的夹具基础。

9、了解被加工零件的装配要求、使用要求。

10、有较好的测量技术基础。

第二步:精通数控编程和计算机软件的应用。

这一点,我觉得比较容易,编程指令也就几十个,各种系统大同小异。

一般花1-2个月就能非常熟悉。

自动编程软件稍复杂些,需学造型。

但对于cad基础好的人来说,不是难事。

另外,如果是手工编程,解析几何基础也要好!读书人对这些知识的学习是最适应的。

在实践中,一个好程序的标准是:1、易懂,有条理,操作者人人都能看懂。

2、一个程序段中指令越少越好,以简单、实用、可靠为目的。

11-瓦尔特三面刃铣刀F2252特点

2

三面刃铣刀F2252 三面刃铣刀

1. 产品概述 2. 应用范围 3. 客户受益 4. 与竞争对手的比较 5. 目标 6. 市场技术资料

W200D-01/01

3

1. 产品概述

• 直径范围 Dc = 80 - 315 mm • 切削刃有三种宽度系列,宽度尺寸 B = 8 - 25 mm • 宽度可以通过偏心销来调整 • 直径可以调整 • 调整螺钉的安装位置确保调整方便 • 夹紧斜块有导向 • 刀座和备件适用于该系列原三面刃铣刀 • 通用刀片可以用于左手刀或右手刀 • 安装孔采用标准系列

W200D-01/01

11

W200D-01/01

4

1. 产品结构

夹紧斜楔 刀座 螺钉 偏心销

刀体

W200D-01/01

5

1. 产品介绍

全刃三面刃铣刀-错齿 全刃三面刃铣刀 错齿 三面刃铣刀 -斜齿 斜齿

W200D-01/01

6

1. 产品概述 应用范围 产品概述-应用范围

刀具类型 MP..0603.. 几何形状 A57 F57 G88 A57 MP..0803.. F57 G88 A57 MP..1204..

W200D-01/01

SB 8-9 9-10

SB SB 10-12 12-14 14-16 16-19 19-22 22-25

• • • •

• • • •

• • •

• • •

• • •

• • • • •ຫໍສະໝຸດ • • • • •SB

• • • •

可调范围 2 mm SB

可调范围 3 mm

SB

•

• • • • • • •

16-18 18-19

数控铣工复习资料

数控铣工高级21.装配图的技术要求中不应该包括()。

A、指定装配方法B、装配后的检验方法C、重要零件的技术要求D、使用环境22.( )是推力调心滚子轴承。

A、图1B、图2C、图3D、图423.在机床上改变加工对象的形状、尺寸和表面质量,使其成为零件的过程称为()。

A、机械加工工艺过程B、工序C、工步D、工位24.由于难加工材料的切削加工均处于高温高压边界润滑摩擦状态,因此,应选择含()的切削液。

A、极压添加剂B、油性添加剂C、表面添加剂D、高压添加剂25.三爪自定心卡盘内的平面螺旋误差造成工件定位误差属于()引起的基准位移误差。

A、定位表面和定位元件之间有间隙B、工件定位基准制造误差C、定位元件误差D、定位机构误差26.一个零件以垂直于Z轴的底平面和平行于Y轴的右侧面外加一个短削边销组合定位,该削边销的方向应该()。

A、在Y方向B、与X轴成45°C、在X方向D、任意方向27.用两顶尖装夹工件时,可限制()。

A、三个移动三个转动B、三个移动两个转动C、两个移动三个转动D、两个移动两个转动28.圆偏心夹紧机构的缺点是()。

A、夹紧、松开速度慢B、夹紧力小C、自锁性较差D、结构复杂29.主程序与子程序有区别的一点是子程序结束指令为()(FANUC系统、华中系统)。

A、M98B、M99C、M17D、M30 30.在G18平面中采用极坐标方式编程时,用()指定角度(FANUC系统)。

A、XB、YC、ZD、R31.指定坐标旋转角度时,5°54’的角度时编程时应以()表示(FANUC系统)。

A、5°54’B、5.54°C、5.06°D、5.9°32.孔加工循环中,()到零件表面的距离可以设定在一个有安全间隙的高度上(FANUC系统、华中系统)。

A、初始平面B、R平面C、孔底平面D、零件表面33.用户宏程序是指含有()的程序(FANUC系统、华中系统)。

立铣刀的组成

立铣刀的组成立铣刀是一种常见的金属切削工具,由刀柄、刀片和刀尖组成。

刀柄是刀具的主体部分,一般由金属材料制成,具有一定的硬度和强度。

刀片是刀柄上的可更换部分,一般由高速钢或硬质合金制成。

刀片的形状和尺寸可以根据加工需要进行选择,常见的有平面刀片、球头刀片和圆弧刀片等。

刀尖是刀片的前端部分,通常是尖锐的,用于切削材料。

立铣刀主要用于铣削加工,可以用来加工各种形状的零件。

在加工过程中,刀柄通过夹持装置固定在机床上,刀片则通过刀夹夹持在刀柄上。

当机床启动时,刀片开始旋转,同时沿着工件的表面进行切削。

刀片的切削边缘与工件接触,通过旋转和进给运动,将工件上的材料削除,从而得到所需的形状和尺寸。

立铣刀可以进行多种类型的铣削加工,包括平面铣削、轮廓铣削和曲面铣削等。

平面铣削主要用于加工平面,通过刀片的旋转和进给运动,将工件表面的材料削除,使其变平。

轮廓铣削用于加工工件的边缘轮廓,可以得到具有复杂形状的零件。

曲面铣削用于加工工件的曲面,通过刀片的旋转和进给运动,将工件表面的材料削除,使其变成所需的曲面形状。

立铣刀在机械加工中起着重要的作用,广泛应用于各个行业。

它可以加工各种材料,包括金属、塑料和木材等。

立铣刀的组成简单,使用方便,可以通过更换不同形状和尺寸的刀片来适应不同的加工需求。

它具有高效、精确和稳定的特点,可以大大提高工件的加工质量和生产效率。

总的来说,立铣刀是一种重要的切削工具,由刀柄、刀片和刀尖组成。

它可以进行多种类型的铣削加工,广泛应用于各个行业。

立铣刀的使用方便,可以通过更换刀片来适应不同的加工需求。

它具有高效、精确和稳定的特点,可以提高工件的加工质量和生产效率。

第15章 铣削与铣刀

4、铣削功率Pc Pc Fc vc 根据铣削功率和铣床传动总效率,可以验证机 床的电机功率是否能满足切削需要。 四、铣削方式 铣削方式—指用铣刀切出切屑的方式。 1、周铣法 用圆周铣刀铣削平面的方法称为周铣法。周铣 法的铣削方式有两种: 1)逆铣与顺铣 周铣法的顺铣与逆铣见下图。

金属切削原理及刀具

山东英才学院

第十五章 铣削与铣刀

第一节 铣刀的种类与用途 铣刀是广泛用于平面及各种成形表面加工的 刀具。例如:铣平面、沟槽、台阶、花键、 齿形、内腔、螺纹和铣成形表面。 铣削是切削加工中典型的多齿(或多刃)切 削加工方法。铣削的效率很高,受力很不平 稳,切削层参数也是变化的很有特点。下面 让我们先来认识一下各种铣刀。见下图。

一、按用途分类 铣刀可分为:端铣刀(面铣刀)、圆周铣刀、也 叫圆柱铣刀、盘铣刀、锯片铣刀、立铣刀、键槽 铣刀、球刀、角度铣刀、R铣刀、成形铣刀等。 二、按齿背形式分类 1、尖齿铣刀—齿背是用铣刀铣出来的。齿背就 是后刀面,用钝后重磨后刀面。 2、铲齿铣刀—齿背是用铲刀铲出来的。用钝后 重磨前刀面。 三、按铣削原理分类

第二节 铣刀的几何角度 以下主要通过圆柱铣刀及面铣刀的铣削特点。 介绍铣刀的几何参数、几何角度。 铣刀是多齿刀具,它的每一个齿都可以看作 是一个车刀刀头,因此车刀几何角度的相关 定义完全适用于铣刀。 一、周铣刀的几何角度 周铣刀的几何角度见下图。

1、前角。为了便于制造,规定圆柱铣刀的前角用 法平面前角γn表示。 tg n tg o cos 铣削钢件: γo=10°~ 20° 铣削铸铁件: γo=5°~ 15°

铣削合力使用时也经常分解为两个分力。一个 是水平方向的分力,一个是垂直方向的分力。 1)水平方向的分力称为水平进给力,它作用 在铣床工作台纵向进给方向上。 2)垂直方向的分力称为垂直进给力,它作用 在铣床升降台运动方向上。 2、作用于工件的切削分力 1)纵向进给力。 平行于铣床的纵向进给方 向。其作用方向可能与进给方向一致,也可能 与进给方向相反。

立铣刀螺旋角大小对切削性能的影响

立铣刀螺旋角大小对切削性能的影响1螺旋刃立铣刀的基本特性与问题的提出立铣刀的基本刃口形状(螺旋槽形状)有直形和螺旋形两种.由于螺旋刃立铣刀相对于直刃具有切削轻快、平稳、效率高和使用范围广等优点,因此在铣削加工中得到了广泛应用.根据加工设备和加工对象的不同要求,螺旋刃立铣刀有左刃、右刃和左螺旋、右螺旋之分的4种不同组合〔1〕,其中左刃左螺旋和右刃右螺旋在加工中的轴向切削阻力有把立铣刀从刀夹中拔出的趋势,需采用拉紧螺栓克服轴向切削阻力.而左刃右螺旋和右刃左螺旋的轴向切削阻力刚好把立铣刀压向夹头方,故多采用锥柄加扁尾,以适应大功率切削.因为右刃右螺旋立铣刀可让切屑沿排屑槽向柄部排出,易保证切削的平稳进行,符合机床主轴旋向标准,在高性能夹头的支持下装卸方便,所以,其使用范围最广,使用量最大.实际应用中的螺旋刃立铣刀,其螺旋角通常在30°~45°.在刀具原理、设计和应用技术领域,根据工件材料、刀具材料及切削加工诸参数的不同,有关螺旋刃立铣刀的切削力、扭矩、切削功率及前角、后角等主要刀具角度的设计计算公式、实验数据与使用经验等资料很多,但有关螺旋角大小与立铣刀加工性能的讨论和资料介绍很少.一般认为,螺旋刃立铣刀的螺旋角β就是刃倾角λs,但有关刃倾角的介绍和讨论主要以车削加工为主线展开,而铣削和车削毕竟有许多不同之处,因此不可能完全适用.对铣削而言,通常认为较大的螺旋角可以增加同时工作的齿数,减少铣削过程中的冲击和增加其平稳性〔2〕,并使立铣刀刀刃锋利、实际前角增大.除此之外,螺旋角的大小对立铣刀的性能究竟还会产生什么样的影响呢?刀具角度之间是相互联系和影响的.不妨首先通过实验和实际加工例,取得初步认识和相关知识,为进一步的深入探讨做准备.2螺旋角与2刃立铣刀铣槽实验实验在立式加工中心上进行.采用直径12mm的不同螺旋角的2刃立铣刀,铣宽度×高度为12mm×12mm的槽,并以加工后槽的底面为基准,测量槽的两侧面的垂直度误差(侧面最大变形量ΔX),通过比较误差值的大小来评价螺旋角大小对立铣刀铣槽时加工精度的影响.被切削材料为硬度28HRC的碳素钢.实验中各刀具的切削参数统一为:进给速度50mm/min,切削速度29m/min,吃刀深度12mm.切削中冷却液选用油性.实验结果如图1所示.图1螺旋角与铣槽时的加工精度图2铣侧面时的螺旋角与加工精度从实验结果可以看出:(1)逆铣侧总是出现过切,而与之相反,顺铣侧总是出现漏切,且过切量和漏切量的最大点在立铣刀伸出最远处.这一点符合逆铣、顺铣时的刀具变形规律和刀具伸出长度的变形规律.(2)立铣刀的螺旋角小于30°前,不管是顺铣侧还是逆铣侧,垂直度误差值都随螺旋角的增大而增大.螺旋角大于40°以后,又随螺旋角的增大而变小.因此,可以认为立铣刀有较小的螺旋角或有较大的螺旋角时,其铣槽加工的形状精度高.(3)从加工精度看,在螺旋角为0,即切削刃为直刃时精度最高.但从立铣刀螺旋角的基本特性可知,这时完全呈断续切削,切削冲击力大,对刀具本身的制作精度要求高,加工精度对刀具本身精度的依赖性很强,刀具的使用寿命短.所以,实际应用中应根据具体情况辩证地考虑.3螺旋角与4刃立铣刀铣侧面实验在立式加工中心上,用螺旋角分别为30°和55°度的4刃立铣刀铣侧面,比较两种立铣刀随切削宽度(径向吃刀量)的变化对加工精度的影响.立铣刀直径为25mm,被切削材料为硬度94HRB的45号钢.切削全部采用顺铣方式和干式切削.切削参数统一为:进给速度100mm/min,切削速度26m/min,切削深度38mm.加工后所测得的垂直度误差、平面度误差和表面粗糙度值如图2所示.可以看出,在切削宽度不是特别大时,55°的大螺旋角立铣刀比30°螺旋角立铣刀的加工精度高.这一点与图1的铣槽实验结果相吻合.分析其原因,可以认为这是由于当切削宽度较小时,螺旋角较大的立铣刀实际前角大,刃口锋利,切入性好;切向切削阻力小,减小能量消耗和刀具变形,切削轻快;切削刃与被切削面的接触点多,使立铣刀切入和切出时比较平稳,切削阻力的波动小,减弱了加工中对立铣刀的振动激励等因素的综合效应所致.4螺旋角特性的归纳(1)螺旋角与切削阻力:切向切削阻力随螺旋角的增大而减小,轴向切削阻力随螺旋角的增大而增大.(2)螺旋角与前角:螺旋角的增大使立铣刀实际前角增大,刃口更加锋利.(3)螺旋角与被加工面精度:一般被加工面的垂直度和平面度公差值随螺旋角的增大而增加,但螺旋角大于40°以后反而随螺旋角的增大而呈减小趋势.(4)螺旋角与刀具寿命:圆周刃刃带的磨损速度与螺旋角大小基本成正比;另一方面,当螺旋角很小时,轻微的刀具磨损也将明显降低刀具的切削性能,引起振动,使刀具无法继续使用.当螺旋角过大时,刀具刚性变差,寿命减低.(5)螺旋角与被切削材料:加工硬度低的软质材料时,用大螺旋角,以增大前角,提高刃口的锋利性;加工硬度高的硬质材料时,用小螺旋角,以减小前角,提高刃口的刚性.5结束语螺旋角是螺旋刃立铣刀的主要参数之一,螺旋角大小的改变对刀具的切削加工性能有很大影响.随着数控加工技术和柔性制造技术的发展,在刀具制造工艺上改变螺旋角的大小已成为可能和非常简便.如果进一步深入研究螺旋角大小对螺旋刃立铣刀切削性能的各种影响,在制造和选用螺旋刃立铣刀时,结合机床和工装卡具的性能,根据被加工材料的性能及加工精度、加工效率以及刀具材料和刀具寿命等因素综合考虑,优化螺旋角的大小,无疑会对促进高效、高精铣削加工起重要作用.。

铣刀种类

铣刀的种类按铣刀结构和安装方法可分为带柄铣刀和带孔铣刀。

(1)带柄铣刀带柄铣刀有直柄和锥柄之分。

一般直径小于20mm的较小铣刀做成直柄。

直径较大的铣刀多做成锥柄。

这种铣刀多用于立铣加工如图1所示。

1)端铣刀由于其刀齿分布在铣刀的端面和圆柱面上,固多用于立式升降台铣床上加工平面,也可用于卧式升降台铣床上加工平面。

2)立铣刀它是一种带柄铣刀,有直柄和锥柄两种,适于铣削端面、斜面、沟槽和台阶面等。

3)键槽铣刀和T形槽铣刀它们是专门加工键槽和T形槽的。

4)燕尾槽铣刀专门用于铣燕尾槽。

图1 带柄铣刀(2)带孔铣刀带孔铣刀适用于卧式铣床加工,能加工各种表面,应用范围较广。

参见图2。

图2 带孔铣刀1)圆柱铣刀由于它仅在圆柱表面上有切削刃,固用于卧式升降台铣床上加工平面。

2)三面刃铣刀和锯片铣刀三面刃铣刀一般用于卧式升降台铣床上加工直角槽,也可以加工台阶面和较窄的侧面等。

锯片铣刀主要用于切断工件或铣削窄槽。

3)模数铣刀用来加工齿轮等。

数控纵切自动车床的故障分析7.2.1数控纵切自动车床主型号表示方法及基本适用的其它型号1、主型号(按GB/T 15375—94标准)C K A 1 1 12最大棒料直径系列代号组代号结构特性代号数控车床配本山肯交流变频器。

2、基本适用的其它型号国内产品:CKE1112、CKD11127、2、2 数控纵切自动车床故障条目1、主轴弹簧夹头打不开。

2、接料器不动作或动作不正确。

3、中心架夹头与棒料咬死。

4、主轴报警指示灯亮。

5、主轴转动CRT上无主轴转速显示或机床每转进给时,主轴转动,进给轴不移动。

6、冷却液漏或冷却液流量不够。

7、液压压力不够。

8、机床加工零件时,噪声大。

9、回零重复性差或参考点位置偏差。

10、接通总电源开关后,电源指示灯(HL1)不亮。

11、控制电源故障(无控制电压等)。

12、伺服电源故障(无输入电压等)。

13、冷却系统不工作。

14、液压系统不工作。

15、变频器故障报警。

格里森弧齿锥齿轮铣刀综合介绍

格里森弧齿锥齿轮铣刀综合介绍

周兴兆

【期刊名称】《工具技术》

【年(卷),期】1992(26)3

【摘要】本文较系统地介绍了公称直径为95.25~457.2mm的适用于格里森铣齿机的镶齿式弧齿锥齿轮铣刀盘,并阐明了该铣刀盘的特点、选用方法以及我国哈—

工生产的铣刀盘与格里森刀盘的异同点。

这对于刀具设计者及用户都是很有用的参考资料。

【总页数】6页(P1-6)

【关键词】弧齿锥齿轮;铣刀

【作者】周兴兆

【作者单位】

【正文语种】中文

【中图分类】TG721

【相关文献】

1.高速旋转状态下格里森制弧齿锥齿轮非线性模态 [J], 黄景伟;冯立艳;刘迎娟;杜

玉浩;

2.格里森弧齿锥齿轮接触区的认识与修正 [J], 刘锋

3.格里森弧齿锥齿轮磨齿技术的发展 [J], 庄中

4.格里森专家制造系统(GEMS)开创弧齿锥齿轮及双曲面齿轮数字化制造新纪元 [J],

樊奇;让·德福

5.高速旋转状态下格里森制弧齿锥齿轮非线性模态 [J], 黄景伟;冯立艳;刘迎娟;杜玉浩

因版权原因,仅展示原文概要,查看原文内容请购买。

OSG刀具

OSG刀具发布日期:[2007-5-5] 共阅[2548]次OSG刀具:日本OSG公司是世界著名的刀具制造商之一。

主要经营产品种类:1. OSG丝锥 2. OSG铣刀 3. OSG钻头4.OSG板牙,以上产品均具有更高的性价比,全面的产品线,总能在合适的时候帮助到您。

OSG丝锥系列:OSG螺旋丝锥,螺旋槽可攻丝至盲孔的最下部,切削不会残留,吃入底孔容易,有良好的切削性。

适用在切削呈连续卷曲的材料、盲孔、内壁带铀向切槽的孔;OSG先端丝锥,刃倾角槽、切削从前方排出、无切削堵塞状况、抗折损强度大、切削性能锋利。

适用在切削呈连续卷曲状的材料、通孔、内壁带铀向切槽的孔、高速加工;OSG挤压丝攻利用塑性原理加工内螺纹、无切削排出、内螺纹精度非常稳定,抗折损强度大。

适用在延伸性良好的材料,通孔、盲孔兼用;OSG直槽丝锥直槽、刃部强度大、切削锥长度选择容易、复磨容易适用在高硬度的加工材料,易引起刀具磨损的材料,切削呈粉末状的材料,攻丝深度短的通孔、盲孔。

OSG铣刀:产品系列有OSG硬质合金立铣刀,OSG高速钢立铣刀。

其产品特点:1.尖角部采用特殊形状设计,提高了刃尖的刚性,保护尖角防止崩损。

2.底刃处容屑槽也采用了最佳设计。

3.全部型号的刃径公差都在0~0.02mm。

4.大螺旋角再加上特殊形状的排屑槽,可以使切屑顺畅自如地排出。

5.兼具了切屑刃的刚性和锋利性。

6.多层复合涂层和硬质合金母材相辅相成,实现了刀具的优良耐磨性和抗崩损性。

7.排屑槽尾部与柄部的衔接流畅自然,防止了应力集中。

OSG钻头:OSG硬质合金钻头,OSG金刚石钻头,VP黄金钻头,EX黄金钻头。

其中EX黄金钻头能将切削分断的细小均匀,不仅提高了操作性和安全性,而且还可应用在加工中心和自动化设备的无人作业中。

OSG中心钻系列:OSG中心钻头可进行钻孔前的中心定位加工和倒角加工。

中心定位加工可提高孔的位置精度,倒角加工可防止攻丝时在端面产生的毛刺。

刀具说明书(完整版).docx

圆孔拉刀及矩形花键铣刀设计说明书前言 (1)绪论 (2)三刀具设计 (3)(一)矩形花键铣刀的设计 (3)1齿形设计计算 (3)2结构参数选择计算............................3矩形花键铣刀的技术条件 (5)4刀具的全部计算 (7)(二)圆孔拉刀的设计 (8)1选定刀具类型、材料的依据 (8)2刀具几何参数的选择设计 (9)15四总结五致谢 (16)六参考文献 (17)、八一、冃IJ 言大学三年的学习即将结束,在我们即将进入大四,踏入社会之前,通过课程设计来检查和考验我们在这几年中的所学,同时对于我们自身来说,这次课程设计很贴切地把一些实践性的东西引入我们的设计中和平时所学的理论知识相关联。

为我们无论是在将来的工作或者是继续学习的过程中打下一个坚实的基础。

我的课程设计课题目是矩形花键拉刀与矩形花键铣刀的设计。

在设计过程当中,我通过查阅有关资料和运用所学的专业或有关知识,比如零件图设计、金属切削原理、金属切削刀具、以及所学软件AUTOCA的运用,设计了零件的工艺、编制了零件的加工程序等。

我利用此次课程设计的机会对以往所有所学知识加以梳理检验,同时又可以在设计当中查找自己所学的不足从而加以弥补,使我对专业知识得到进一步的了解和系统掌握。

由于本人水平有限,设计编写时间也比较仓促,在我们设计的过程中会遇到一些技术和专业知识其它方面的问题,再加上我们对知识掌握的程度,所以设计中我们的设计会有一些不尽如人意的地方,为了共同提高今后设计设计的质量,希望在考核和答辩的过程中得到各位指导老师的谅解与批评指正,不胜感激之至•、绪论2.1刀具的发展随着社会的发展,时代的进步,刀具在生产中的用途越来越广•刀具的发展在一定程度上决定着生产率,中国加入WTO后,各行各业面临的竞争越来越激烈,一个企业要有竞争力,其生产工具必须具有一定的先进性•中国作为一个农业大国,其在机械方面的发展空间相当大,而要生产不同种类的零件,不管其大小与复杂程度,都离不开刀具•目前,在金属切削技术领域中,我国和先进的工业国家之间还存在着不小的差距,但这种差距正在缩小。

机械加工刀具基础知识内部资料

机械加工刀具基础知识机械加工刀具是在机械加工过程中使用的切削工具。

它们具有不同的形状和材料,用于不同的加工任务。

了解机械加工刀具的基础知识对于正确选择和使用刀具至关重要。

本文将介绍机械加工刀具的基本分类、结构、材料和刀具磨损与检测等知识。

1. 刀具的分类刀具可以按照不同的分类方法进行分类。

下面是一些常见的分类方法:1.1 按照切削方式分类根据刀具的切削方式,可以将刀具分为以下几类:•立铣刀:广泛用于铣削工艺中,通常具有直径大于长度的刀身;•钻头:用于钻孔加工,具有尖锐的切削边沿;•锥制刀:用于锥度加工,切削边沿具有一定的锥度;•刨刀:用于平面加工,具有平面切削边沿;•丝锥:用于螺纹加工,切削边沿具有螺旋形状。

1.2 按照材料分类刀具的材料也是对其进行分类的重要标准,常用的刀具材料包括:•高速钢:用途广泛,适用于一般加工和高速加工。

•硬质合金:具有很高的硬度和耐磨性,适用于高硬度材料的加工。

•陶瓷刀具:具有高硬度和耐高温性能,适用于高温合金等材料的加工。

•PCD/PCBN刀具:由多个单晶体金刚石或立方氮化硼颗粒通过合金基体粘结而成,具有优异的切削性能,适用于加工高硬度、高耐磨性材料。

2. 刀具的结构刀具的结构包括刀尖、刀柄和刀身等部分。

以下是刀具常见结构的详细介绍:2.1 刀尖刀尖是切削刃最重要的部分,决定了切削质量和刀具的寿命。

刀尖的形状和角度应根据具体的加工要求进行选择。

•刃尖:刃尖是刀具的前端,负责实施切削动作。

常见的刃尖形状有圆形、方形等。

圆形刃尖适用于加工弯曲表面,方形刃尖适用于加工直线表面。

•切削沿:切削沿是刃尖的切削边缘,用于切削工件。

常见的切削沿形状有直刃、斜刃、螺旋刃等。

2.2 刀柄刀柄是刀具固定在机床上的部分,具有与机床主轴相配合的接口。

刀柄一般分为直柄和锥柄两种形式。

•直柄:直柄是一种直杆形状的刀具连接部分,适用于高转速加工。

•锥柄:锥柄是一种锥度形状的刀具连接部分,具有良好的刚性和稳定性。

株洲钻石切削刀具样本

-PF 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2) 0.1 (0.08-0.2)

280-350

M 不锈钢

≤270

K

铸铁

180-250

YBM251 YBC301 YBM351 YBG202 YBG302 YBM251 YBC301 YBM351 YBG202 YBG302 YBM251 YBC301 YBM351 YBG202 YBG302 YBM251 YBM351 YBG202 YBG302 YBG102 YBD252

铣削 可转位铣削刀具

方肩铣刀 Kr:90o EMP01

台阶加工

槽铣加工

坡走加工

螺旋加工

插铣加工

直柄

B

铣 削

可 转 位

方 肩 铣 刀

刀具规格型号

型号

库存 ØD

EMP01 -012-G16-AP11-01

▲

12

直柄

-016-G16-AP11-02

▲

16

-020-G20-AP11-02

▲

20

-025-G25-AP11-03

▲

32

-025-XP25-AP16-02

▲

铣刀功率和切削力计算【秘籍】

大家知道铣刀功率和切削力计算是怎样的吗?下面,小编为大家简单介绍一下,一起来看看吧。

一、按照主轴转速1000rpm ,进给速度0.1mm/转,钻穿1.8mm 约需要时间1s 。

切削力Ff刀具材料:高速钢加工方式:钻公式:Ff=309*D*f^(0.8)*(Kp)功率:D = 8功率:f = 0.1功率:Kp = 0.75(按铜合金多相平均HB>120)计算结果= 293.839切削力矩M工件材料:灰铸铁(HB190)刀具材料:高速钢加工方式:钻公式:M=0.21*D^(2)*f^(0.8)*(Kp)功率:D = 8功率:f = 0.1功率:Kp = 0.75(按铜合金多相平均HB>120)计算结果= 1.597二、铣削切削力计算:铣削切削力计算类别:工件材料:碳钢、青铜、铝合金、可锻铸铁等刀具材料:高速钢铣刀类型:端铣刀公式:F=(Cp)*(ap)^(1.1)*(fz)^(0.80)*D^(-1.1)*B^(0.95)*z*(Kp) 功率:Cp = 294功率:ap = 1.8功率:fz = 0.5功率:D = 8功率:B = 8功率:z = 4功率:Kp = 0.75计算结果= 707.914扩展资料:钻铣床铣刀切削力计算方法:一切削力的来源,切削合力及其分解,切削功率研究切削力,对进一步弄清切削机理,对计算功率消耗,对刀具、机床、夹具的设计,对制定合理的切削用量,优化刀具几何参数等,都具有非常重要的意义。

金属切削时,刀具切入工件,使被加工材料发生变形并成为切屑所需的力,称为切削力。

切削力来源于三个方面:克服被加工材料对弹性变形的抗力;克服被加工材料对塑性变形的抗力;克服切屑对前刀面的摩擦力和刀具后刀面对过渡表面与已加工表面之间的摩擦力。

切削力的来源上述各力的总和形成作用在刀具上的合力Fr(国标为F)。

为了实际应用,Fr 可分解为相互垂直的Fx(国标为Ff)、Fy(国标为Fp)和Fz(国标为Fc)三个分力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

韩国炜晶:

(株)WIDIN1988年7月创立20多年来为国内及海外客户提高硬质合金工 具的质量而为之努力,到了07年07月为了拓展海外市场将(株)HA-NATOOLS 更名为(株)WIDIN。通过不懈努力为国内铣刀、钻头、铰刀以及特殊工具, 半导体配件,汽车配件,模具,机械配件等产业做出了诸多贡献。以 “ 团 结一致 ,创意精神 ,主人意识”社训,全体职员团结一致为(株)WIDIN的发 展付出汗水,为产品品质提高和不良率0%而为之努力。通过不断改善品质, 生产扩大化,企业全球化为经营方针,为发展(株)WIDIN付出汗水和努力。 日韩刀具在刀具的质量上总体是落后于欧美品牌刀具的,但其因在价格 上略低于欧美品牌刀具,且左大多情况下已可完全替代,故在早期市场上 有一定份额。 因其在资源上的劣势,其硬质合金原料大多数进口为主,欧美居多。现也 有用其本国生产的硬质合金原棒料(钨粉仍然是进口)。在铣刀表面处理 上有:TiAlN涂层处理 TiAlN+HH涂层处理 TiAlN+SH涂层处理 AlTiN涂层处理 AlTiN+H涂层处理 AlTiN+HH涂层处理 CRN涂层处理 DLC涂层处理 金刚石涂层 处理等。

工件制造(二)

1. 硬质合金工件还可以利用挤出模或注射模进行成型加工。挤出成型工艺更适 合轴对称形状工件的大批量生产,而注射成型工艺通常用于复杂形状工件的 大批量生产。 2. 当工件通过模压法、均衡压制法、挤出模或注射模成型法成型后,在最终烧 结阶段之前,需要从工件中去除有机结合剂。烧结可以去除工件中的孔隙, 使其变得完全(或基本上)密实。在烧结时,压制成型的工件中的金属结合 剂变成液体,但在毛细作用力和颗粒联系的共同作用下,工件仍然能够保持 其形状。 3. 在烧结后,工件的几何形状保持不变,但尺寸会缩小。为了在烧结后得到所 要求的工件尺寸,在设计刀具时就需要考虑其收缩率。在设计用于制造每种 刀具的牌号硬质合金粉料时,都必须保证其在适当压力下压紧时具有正确的 收缩率。 4. 几乎在所有情况下,都需要对烧结后的工件进行烧结后处理。对切削刀具 最基本的处理方式是刃磨切削刃。许多刀具在烧结后还需要对其几何形状和 尺寸进行磨削加工。有些刀具需要磨削顶部和底部;另一些刀具则需要进行 外周磨削(需要或无需刃磨切削刃)。磨削产生的所有硬质合金磨屑都可以 回收再利用。

常见铣刀资料

Date: Owner: Version:

2017-02-24 CNC Team v1.0

Sino-MIM Technology Group

Company Confidential,© 2016

铣刀定义:

用于铣削加工的、具有一个或多个刀齿的旋转刀具。 工作时各刀齿依次间歇地切去工件的余量。

常见铣刀材料

铣刀常见 材料 高速工具 钢 硬质合金 其他

是金属碳化物、碳化钨、碳化钛和 以钴为主的金属粘结剂经粉未冶金 工艺制造而成的

1)高速工具钢(简称高速钢,锋钢等),分通用和特殊用途高速钢 两种。 其具有以下特点: • 合金元素钨、铬、钼、钒的含量较高,淬火硬度可达HRC62—70。 在600℃高 温下, 仍能保持较高的硬度。 • 刃口强度和韧性好,抗振性强,能用于制造切削速度一般的刀具, 对于钢性较差的机床,采用高速钢铣刀,仍能顺利切削。 • 工艺性能好,锻造、加工和刃磨都比较容易,还可以制造形状较 复杂的刀具。 • 与硬质合金材料相比,仍有硬度较低,红硬性和耐磨性较差等缺 点。

工件制造(一)

1. 硬质合金工件可采用多种工艺方法成型。根据工件的尺寸、形状复杂水平和 生产批量,大部分切削刀片都是采用顶压和底压式刚性模具模压成型。在每 一次压制时,为了保持工件重量和尺寸的一致性,必须保证流入模腔的粉料 量(质量和体积)都完全相同。粉料的流动性主要通过团块的尺寸分布和有 机结合剂的特性来控制。通过在装入模腔的粉料上施加10-80ksi(千磅/平方 英尺)的成型压力,就可以形成模压工件(或称“坯件”)。 2. 牌号硬质合金粉料的模压特性可能各不相同,取决于金属结合剂的含量、碳 化钨颗粒的尺寸和形状、形成团块的程度,以及有机结合剂的成分和添加量。 3. 大尺寸硬质合金工件或具有高长宽比的硬质合金工件(如立铣刀和钻头的刀 杆)通常采用在一个柔性料袋中均衡压制牌号硬质合金粉料来制造。虽然均 衡压制法的生产周期比模压法要长一些,但刀具的制造成本较低,因此该方 法更适合小批量生产。

台湾宏杰:

台湾宏杰数控刀具机械有限公司、坐落於中國寶島臺灣,創建於一 九九八年初,是一家以自主研發生産、分區銷售為主,自创JH品牌,同 時提供OEM服務、代理CNC機械周邊附屬設備配件銷售業務。隨著公司業 務的發展,公司於二零零肆年初商討並決定跨入大陸市場,由此迅速成 立了大陸分公司,積極向大陸推廣高品質的數控刀具。以銷售JH牌系列 刀柄,精密搪刀、超大開口粗搪刀系列産品;C型、ER型、OZ型、SK型精 密系列筒夾、舍棄式銑刀杆、鎢鋼系列銑刀、M42高鈷鋼系列銑刀、ER 延長杆系列、CNC數控車刀、頂針、鎖刀座、刀具車、機械式、光電式、 防磁、陶瓷等系列尋邊器、Z軸式對刀儀、精密虎鉗及CNC周邊附屬配件 系列…… 由于台湾特殊的地理位置和历史,促成了其切削刀具的技术和质量 是以日系刀具为标准和指标的特性,其刀具价格低于日韩系列,在使用 中以能满足大多机械加工要求。其硬质合金原棒料的品种 较多(欧美, 日韩,台湾品牌均有),大多根据原料而将其铣刀分成不同质量等级, 客户可根据自身要求,来选择不同等级的铣刀。其表面处理有:TiSiN涂 层处理 TiCN涂层处理 AlTiN涂层处理 SH涂层处理 NBS涂层处理 SS涂层 处理 SSA涂层处理 RS涂层处理 TB涂层处理 NACRO涂层处理

无心磨床磨 削加工 机加工磨削

合金粉末

模具

异型刀片坯

机加工开刃 (5轴数控) 机加工开刃

涂层 涂层

成品 成品

制粉工艺

1. 碳化钨粉是通过对钨粉进行渗碳处理而获得的。碳化钨粉的特性(尤其是其粒度) 主要取决于原料钨粉的粒度以及渗碳的温度和时间。化学控制也至关重要,碳含 量必须保持恒定(接近重量比为6.13%的理论配比值)。为了通过后续工序来控 制粉体粒度,可以在渗碳处理之前添加少量的钒或铬。碳化钨粉生产商ATI Alldyne公司共生产23种标准牌号的碳化钨粉。 2. 在将碳化钨粉与金属结合剂一起进行混合碾磨以生产某种牌号硬质合金粉料时, 可以采用各种不同的组合方式。最常用的钴含量为3%-25%(重量比),而在需 要增强刀具抗腐蚀性的情况下,则需要加入镍和铬。此外,还可以通过添加其他 合金成分,进一步改良金属结合剂。 3. 减小碳化钨颗粒的尺寸可以提高材料的硬度,但在烧结工艺中,碳化钨的粒度必 须保持不变。烧结时,碳化钨颗粒通过溶解再析出的过程结合和长大。在实际烧 结过程中,为了形成一种完全密实的材料,金属结合剂要变成液态(称为液相烧 结)。通过添加其他过渡金属碳化物,包括碳化钒(VC)、碳化铬(Cr3C2)、 碳化钛(TiC)、碳化钽(TaC)和碳化铌(NbC),可以控制碳化钨颗粒的长大速 度。这些金属碳化物通常是在将碳化钨粉与金属结合剂一起进行混合碾磨时加入, 尽管碳化钒和碳化铬也可以在对碳化钨粉进行渗碳时形成。

铣刀切削部分材料的基本要求

• 高硬度和耐磨性:在常温下,切削部分材料必须具备足够的 硬度才能切入工件;具有高的耐磨性,刀具才不磨损,延长 使用寿命。 • 好的耐热性:刀具在切削过程中会产生大量的热量,尤其是 在切削速度较高时,温度会很高,因此,刀具材料应具备好 的耐热性,既在高温下仍能保持较高的硬度,有能继续进行 切削的性能,这种具有高温硬度的性质,又称为热硬性或红 硬性。 • 高的强度和好的韧性:在切削过程中,刀具要承受很大的冲 击力,所以刀具材料要具有较高的强度,否则易断裂和损坏。 由于铣刀会受到冲击和振动,因此,铣刀材料还应具备好的 韧性,才不易崩刃,碎裂

硬质合金铣刀的制作加工:

硬质合金铣刀是指用硬质合金为材料制成的铣刀。 硬质合金定义:硬质合金是以高硬度难熔金属的碳化 物(WC、TiC)微米级粉末为主要成分,以钴(Co)或 镍(Ni)、钼(Mo)为粘结剂,在真空炉或氢气还原 炉中烧结而成的粉末冶金制品。

铣刀加工基本工艺流程

圆棒坯

烧结 烧结

2)硬质合金:是金属碳化物、碳化钨、碳化钛和以钴为主的 金属粘结剂经粉未冶金工艺制造而成的。 其主要特点如下: • 能耐高温,在800—1000℃左右仍能保持良好的切削性能, 切削时可选用比高速钢高4—8倍的切削速度。 • 常温硬度高,耐磨性好。 • 抗弯强度低,冲击韧性差,刀刃不易磨的很锋利。

2.1)硬质合金: 常用的硬质合金一般可以为三大类: 钨钴类硬质合金(YG) 常用牌号YG3、YG6、YG8,其中数字表示含钴量的百分率,含钴量愈多, 韧性愈好,愈耐冲击和振动,但会降低硬度和耐磨性。因此,该合金适用 于切削铸铁及有色金属,还可以用来切削冲击性大的毛坯和经淬火的钢件 和不锈钢件。 钛钴类硬质合金(YT) 常用牌号有YT5、YT15、YT30,数字表示碳化钛的百分率。硬质合金含碳 化钛以后,能提高钢的粘结温度,减小磨擦系数,并能使硬度和耐磨性略 有提高,但降低了抗弯强度和韧性,使性质变脆,因此,该类合金适应切 削钢类零件。 通用硬质合金 在上述两种硬质合金中加入适量的稀有金属碳化物,如碳化钽和碳化铌等, 使其晶粒细化,提高其常温硬度和高温硬度、耐磨性、粘接温度和抗氧化 性,能使合金的韧性有所增加,因此,这类硬质合金刀具有较好的综合切 削性能和通用性,其牌号有:YW1、YW2和YA6等,由于其价格较贵,主 要用于难加工材料,如高强度钢、耐热钢、不锈钢等。吗

包括倒角刀、 T型刀、齿型 刀、内R刀等 仿形加工

铣刀相关知识:

• • • • • 铣刀基础知识 铣削方式 使用方法 装夹方法 切削参数等 请参考文献: /link?url=hdzvu0dnZ3I3lH5412WPFD0OZgMKZwXmDfZjsuQmZkPQhpjeJE6Jjg_ji7v61odMFExBRF0c2DP udX7LEIu8yrfxfsKpoGX1HzPObKPrtS