充填采矿法演示教学

充填采矿法PPT图示共36页

31、别人笑我太疯癫,我笑他人看不 穿。(名 言网) 32、我不想听失意者的哭泣,抱怨者 的牢骚 ,这是 羊群中 的瘟疫 ,我不 能被它 传染。 我要尽 量避免 绝望, 辛勤耕 耘,忍 受苦楚 。我一 试再试 ,争取 每天的 成功, 避免以 失败收 常在别 人停滞 不前时 ,我继 续拼搏 。

33、如果惧怕前面跌宕的山岩,生命 就永远 只能是 死水一 潭。 34、当你眼泪忍不住要流出来的时候 ,睁大 眼睛, 千万别 眨眼!你会看到 世界由 清晰变 模糊的 全过程 ,心会 在你泪 水落下 的那一 刻变得 清澈明 晰。盐 。注定 要融化 的,也 许是用 眼泪的 方式。

35、不要以为自己成功一次就可以了 ,也不 要以为 过去的 光荣可 以被永 远肯定 。

1、最灵繁的人也看不见自己的背脊。——非洲 2、最困难的事情就是认识自己。——希腊 3、有勇气承担命运这才是英雄好汉。——黑塞 4、与肝胆人共事,无字句处读书。——周恩来 5、阅读使人充实,会谈使人

上向分层充填采矿法PPT

在薄和中厚矿体中,掘进脉内运输巷道;在厚矿体中,掘 进脉外沿脉巷道和穿脉巷道,或上、下盘沿脉巷道和 穿脉巷道,构成环形运输。

在每个矿房中至少布置两个溜矿井,一个顺路人行天井 (兼作滤水井)和一个充填天井。溜矿井用混凝土浇 灌而成,,内径1.5m,壁厚300mm。人行滤水井用预制 钢筋混凝土构件砌筑。充填天井内设充填管路和人行 梯子等,是矿房的安全出口,其倾角为80-90°。

优点:-回采方案较多,灵活性强;

-结构简单,采切工作简单,采切比小;

-不容易形成超采或欠挖,可实现选别回采,矿石损 失、贫化率低;

-对矿体形态变化的适应性强;-机械化程度高,采场 生产能力大。

缺点:-人员直接在暴露的顶板下作业,安全性较差;要 求严格的顶板管理和维护。

适用条件:-开采矿石中等稳固以上,围岩稳固性不限;

5

§2-1 上向水平分层水砂充填法

➢ 1、矿块结构和参数 当矿体厚度小于10-15m时,矿房长轴沿

走向布置,矿房长度30-60m;当矿体厚 度大于10-15m时,矿房垂直走向布置 (图2-1),此时,矿房长度一般控制 在50m以内,矿房宽度8-10m,间柱宽68m,顶柱厚4-5m,底柱高5m,阶段高 30-60m.为减小矿石的损失,可采用砼 底柱取代矿石底柱。

6

§2-1 上向水平分层水砂充填法

上向水平分层水砂充填法(图2-1)

图2-1 上向水平分层水砂充填采矿法 1-顶柱;2-充填天井;3-矿石堆,4-人行滤水井,5-放矿溜井,6-主副钢筋, 7-人行滤水井通道,8-上盘运输巷道,9-穿脉巷道,10-充填体,11-下盘运输巷道 7

§2-1 上向水平分层水砂充填法

在底柱上部掘进拉底巷道,并以此为自由面扩大至矿房边 界,形成拉底空间,再加上挑顶2.5-3m,并将崩下的 矿石经溜矿井放出,形成4.5-5m高的拉底空间后,即 可浇灌钢筋混凝土底板。底板厚0.8-1.2m,配置双层 钢筋。

上向分层充填采矿法教学教材

§3 机械化上向水平分层充填法

缘由:为了适应凿岩台车、铲运机等无轨 自行设备的高效率和运行的灵活性,上向 分层充填法在采场结构、采准布置等方面 发生了较大的变化。

主要特征:沿走向布置采场时,采场的长 度增大;垂直走向布置采场时,采用盘区 式回采单元,即将若干采场组合成一个大 的回采单元。要求开掘采场斜坡道,以便 自行设备进入各个分层。

缺点:-劳动强度大;-生产效率低;

-劳动条件差;-充填料不平整。

适用条料进行充填回采。

§-1 上向倾斜分层干式充填法

见图1-1

图1-1

§-2 常规设备上向水平分层充填法

特点:将矿块划分成规则的矿房和矿柱, 第一步用水砂充填或胶结充填回采矿房, 待若干矿房或全阶段矿房采完后,第二 步回采矿柱。自下而上分层回采矿房, 崩落的矿石落在充填体上,采用电耙运 至溜矿井放出。矿房采至最上一个分层 时,进行接顶充填。充填体的强度、压 缩沉降率、接顶好坏是选用本充填法的 关键。

§3-1 沿走向长采场上向水平分层充填法

参数:当矿体厚度小于10-15m时,沿走向 布置采场,采场长度为100-300m,最长可 达800m,采场宽度为矿体厚度,阶段高 60-80m,底柱高6m。(如图3-1)

采准工艺:沿矿体走向,在下盘或上盘围 岩中开掘螺旋式或折返式斜坡道,斜坡道 在垂直高度方向上间隔3-4个分层高度开 出口中,采用指状分层联络道进入各分层 采场。(图3-2)每个采场布置一个充填 井,一个溜矿井,两个滤水井。

混凝土隔墙的作用,主要是为第二步回采间柱创造良好的 回采条件,以保证作业安全和减少矿石损失与贫化。

为防止崩落的矿粉渗入充填料以及为出矿创造良好的条件, 在每层充填体的表面铺设0.15-0.2m厚的混凝土底板。 1天后即可在其上凿岩,2-3天后即可进行落矿。

第十七章充填采矿法课件

充填采矿法的适用范围

适用于开采深部、高 应力、高地温等复杂 条件下的矿体。

适用于需要保护地面 建筑、水体、铁路等 设施的矿山。

适用于围岩不稳固、 地压难以控制的矿山。

02

充填采法的基本原理

充填材料的选择与特性

充填材料选择

根据矿体条件、采矿工艺要求及 经济因素,选择适当的充填材料, 如尾砂、废石、混凝土等。

管理难度大

充填采矿法需要严格的过程控 制和质量管理,对企业的管理 水平提出了更高的要求。

技术要求高

该方法需要专业的技术人员和 熟练的操作工人,技术难度较大。

改进与发展方向

提高充填质量

通过改进充填材料和工艺,提高充填 体的强度和稳定性,从而提高采矿安 全性和生产效率。

降低成本

通过优化设计和工艺流程,降低充填 采矿法的成本,提高经济效益。

德兴铜矿

采用分段空场嗣后充填采矿法,将矿体划分为分段,采用空 场法回采,嗣后进行胶结充填,降低矿石损失率。

非金属矿山充填采矿法应用实例

福建某石材矿

采用水平分层充填采矿法,对大理石 矿体进行分层回采,控制地压活动, 提高资源回收率。

安徽某石墨矿

采用分段空场嗣后充填采矿法,将石 墨矿体划分为分段,采用空场法回采, 嗣后进行胶结充填,降低矿石损失率。

减少地面塌陷等环境问题,保护生态 环境。

降低采矿成本,提高经济效益。

充填采矿法的历史与发展

01

02

03

早期充填采矿法

采用自然分级尾砂充填, 主要用于铁矿开采。

中期充填采矿法

采用水泥、水砂等材料进 行人工制备充填料,应用 范围逐渐扩大。

现代充填采矿法

采用高浓度或膏体充填料, 实现全尾砂和低质矿石的 高效利用,提高采矿效率。

充填开采技术ppt课件

一、充填开采技术概述——充填开采特点 烧伤病人的治疗通常是取烧伤病人的健康皮肤进行自体移植,但对于大面积烧伤病人来讲,健康皮肤很有限,请同学们想一想如何来治疗该病人

(3)充填成本与采矿效益不均衡

(×10000)元/户

5.0

4.0

3.0

2.0

1.0 1990

二、充填开采技术原理 烧伤病人的治疗通常是取烧伤病人的健康皮肤进行自体移植,但对于大面积烧伤病人来讲,健康皮肤很有限,请同学们想一想如何来治疗该病人 2、充填开采地表沉陷的影响因素

充填开采地表沉陷 的影响因素

充填体充填率 充填体压缩率 顶板超前下沉

二、充填开采技术原理 烧伤病人的治疗通常是取烧伤病人的健康皮肤进行自体移植,但对于大面积烧伤病人来讲,健康皮肤很有限,请同学们想一想如何来治疗该病人

1992

1994

1996

1998

2000

年份(年)

2002

某矿区1990-2001年采煤村庄搬迁费

一、充填开采技术概述——充填开采特点 烧伤病人的治疗通常是取烧伤病人的健康皮肤进行自体移植,但对于大面积烧伤病人来讲,健康皮肤很有限,请同学们想一想如何来治疗该病人 (3)充填成本与采矿效益不均衡

某矿区采煤沉陷土地赔偿费与充填成本对比

一、充填开采技术概述——充填开采特点 烧伤病人的治疗通常是取烧伤病人的健康皮肤进行自体移植,但对于大面积烧伤病人来讲,健康皮肤很有限,请同学们想一想如何来治疗该病人

(1)采煤生产能力与充填生产能力不均衡

例如抚顺老虎台矿采用采空区全部水砂充填采 煤法40余年,为了维持年生产能力300万吨水平, 需22个采煤工作面。而1999年改用综放开采后, 该矿采煤工作面减少到3个,生产准备工作面大幅 度减少,矿井生产能力超过300万吨。由于水砂充 填生产不适应高产高效的采煤工艺,3套充填系统 全部被废弃。

第十四章充填采矿法课件

非金属矿山充填采矿法应用

非金属矿山充填采矿法是指利用充填 材料将非金属矿山的采空区充填密实, 以控制围岩崩落和地表下沉,提高矿 石回采率的一种采矿技术。非金属矿 山充填采矿法的应用范围较广,适用 于各种类型的非金属矿山,如石墨矿、 萤石矿、石英砂矿等。

充填材料制备

根据所选充填材料的特性,进行 适当的破碎、搅拌、混合等工艺, 制备成符合工程要求的充填浆液 或干料。

充填材料的输送

输送方式选择

根据实际情况选择适当的输送方式,如管道输送、车辆输送等,以确保充填材 料能够及时、准确地送达采场。

输送能力匹配

确保输送设备的输送能力与采场需求相匹配,避免因输送能力不足而影响采矿 工程的进度。

充填体与围岩相互作用

研究充填体与围岩之间的相互作用关系,以评估其对围岩稳 定性的影响。

03

充填采矿法的工艺流程

采场准备

采场设计

根据矿床赋存条件、矿石 性质和采矿要求,进行采 场设计,确定采场尺寸、

形状和结构参数。

采场开拓

为了将矿石运出采场,需 要开拓采场内的运输通道, 如斜坡道、平硐或竖井等。

采场支护

金属矿山充填采矿法是一种重要的采矿技术,主要用于开采金属矿石。该方法利用充填材料 将采空区充填密实,控制围岩崩落和地表下沉,提高矿石回采率,同时减少矿石贫化和损失。

金属矿山充填采矿法的应用范围广泛,适用于各种类型的金属矿山,如铁矿、铜矿、金矿等。 在实际应用中,需要根据矿山的实际情况选择合适的充填材料和工艺,以确保采矿作业的安 全和高效。

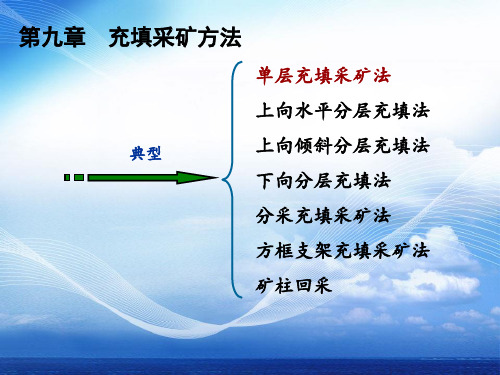

第9章_充填采矿法

矿柱回采

第三节 上向水平分层充填法

一般将矿块划分为矿房和矿柱,第一步回采矿房,第二步 回采矿柱。回采矿房时,自下而上水平分层进行,随工作面向

上推进,逐步充填采空区,并留出继续上采的工作空间。充填

体维护两帮围岩,并作为上采的工作平台。崩落的矿石落在充 填体的表面上,用机械方法将矿石运至溜井中。矿房回采至最 上分层时,进行接顶充填。矿柱则在采完若干矿房或全阶段采 完后,再进行回采。 回采矿房的充填方法,可用干式充填、水力充填或胶结充 填。

(1)充填体主要起限制采场围岩的变形和位移作用,但它不

能改变围岩及未采矿柱内的应力场分布;

(2)对矿柱提供水平压力,改善矿柱的受力状态,从而提高

矿柱的承载强度,同时充填体也可以防止矿柱的剥落和坍塌;

(3)降低能量释放速度,提高地下结构抵抗动载荷的能力,

控制岩爆或地下矿山结构发生突然破坏。

B 胶结充填体强度确定方法

1.3 充填采矿方法发展现状及趋势 充填采矿法是地下开采中矿石损失与贫化最低的采矿方法。应

用条件主要是围岩不稳固或围岩与矿体均不稳固的有色金属富矿或

贵金属、稀有金属矿床,以及深部开采使用的主要采矿方法。 随着矿产资源的逐渐减少,一些价格不高的矿产开采也开始使 用充填法开采,取得了不错的经济效益。 随着无轨设备、高分层落矿、充填系统自动化等技术的应用, 全尾砂充填材料的广泛使用,逐步降低了采矿成本,实现高效安全 文明开采成为可能。 有鉴于此,使充填采矿法在相对低价值矿种的开采中也具有广 阔的应用前景。

接顶工作

人工接顶:就是将最上部一个充填分层,分为1.5m宽的分条,逐

(1)矿山充填技术发展简史

矿山充填技术的发展,在国外有近70年历史,在我国也有近

充填采矿法解析课件

【目的要求】 ➢ 了解充填采矿法的分类; ➢ 掌握各种充填采矿法的适用条件、优缺点; ➢具备各种充填采矿法标准矿块图读图、识图与设计能力。

【重点内容】 ➢了解充填采矿法的分类; ➢ 掌握各种充填采矿法的适用条件、优缺点

【难点内容】 具备各种充填采矿法标准矿块图读图、识图与设计能力。

(2)结构参数

阶段高度:25m; 矿块沿走向布置,矿块长度:(单斜工作面)40-50m, (V形及长壁工作面)50-60m; 采 幅 ( 开 采 厚 度 ) : ( 矿 脉 厚 <0.4m ) 1.2-1.3m ; (>0.4m)根据矿脉厚度、松散系数、采空区充填系数, 使削壁围岩充满空区确定采幅。

【缺点】 (1)在分别回采矿脉与围岩中,利用手工进行充填,不仅劳动繁 重,且回采强度及劳动生产率较低。 (2)崩矿时飞散到空区的粉矿难以回收。

上向分层充填采矿法

1、特点:

矿 房(先采)

自下向上水平分层进行,采一层充一层,并留出继续回采的

矿 工作空间。充填体维护两帮围岩,并作为上采的工作平台。 块 崩落的矿石落在充填体上,用机械方法将矿石送至溜井。矿

矿石与围岩有忌水特性(矿石遇水金属易被浸出、围岩 遇水体积膨胀增大矿山压力);

矿山生产规模不大,单位时间充填量较小,利用掘进的 废石即可满足大部分空区充填;

矿区附近有大量的廉价干式充填材料(松饮表土、戈壁 积料、旧堆石场、露天剥离废石),易开采,运输距短;

矿山位于高山或沙漠地区,水源缺乏,大量用水受限, 不宜水力充填。

矿井,砌筑(或浇灌)人行天井。

(4)水力充填方案的缺点 ① 回采工艺较为复杂; ② 泥水污染巷道,水沟和水仓清理工作量较大; ③ 回采矿柱安全性较差; ④ 充填体的压缩沉降质量较差。

充填采矿法PPT课件

联络道的布置与留矿法基本相同。

4、切割工作

主要是拉底,即以拉底平巷为自由面扩大到矿房底部全面积,并形成 2.5-3m高的拉底空间。

拉底空间形成以后,在矿房底板上浇灌0.5-1.2m厚的钢筋混凝土做底, 作为下阶段回采底柱的保护层。

5、回采工作

在矿房中,自下而上按1.8-3m的分层高度进行各分层的回采作业。

崩落的矿石,一般用电耙出矿。今年来广泛使用铲运机。矿石 出完后,清理底板上的矿粉,然后进行充填。充填前要浇灌 溜井,砌筑人行滤水井,浇灌混凝土隔墙等工作。

目前广泛使用选矿厂脱泥尾砂或冶炼厂的炉渣,沿直径为100m m的管道水力输送到工作面,充填采空区。充填料中的水, 渗透后经滤水井流出采场,充填料沉积在采场内,形成比较 密实的充填体。

水力充填是逆倾斜由下而上间断进行,即由下向上分段拆除支柱和充 填。每一分段的长度和拆除支柱的数量,根据顶板稳固的情况而定。

采用胶结充填时,一般用采矿巷道回采矿石,其矿壁起模板的作用。

6 评价

当开采水平或缓倾斜薄矿体时,在顶板岩层不允许崩落的 复杂条件下,单层充填法是唯一可用的采矿方法。这种采矿 方法回采率高,贫化率较低,但采矿工效低,坑木消耗量大。

采场矿量大,一般采用下盘脉外溜井。矿房垂直走向布置时,可以几 个采场共用一条下盘脉外溜井。溜井间距取决于设备的有效运距。采用小 型装运机出矿,需在采场充填料中取决于设备的有效运距.采用小型装运 机出矿,需在采场充填料中构筑溜井时,每个采场应有两个溜井.

10.04.2020

11

每个采场布置一条充填天井或充填钻孔,盘区开采时,一个 盘区至少一个充填天井。 切割工作和上向分层充填法相同。 (3)回采工作

主要有阶段运输巷道、人行天井、联络道、充填天井、溜井及顺路天井等。 切割工程主要是拉底巷道。

【采矿课件】ch7充填采矿法

填 (1)回采工艺较为复杂;

采 (2)泥水污染巷道,水沟和水仓清理工作量较大;

矿 (3)回采矿柱安全性较差;

法 (4)充填体的压缩沉降质量较差。

2019/12/16

矿物资源工程专业主干课程

9

二、胶结充填法

如图所示。

胶结充填法的矿块布置、采准、切割顺路行人天井不要按滤

◆3、了解单层充填采矿法、分采充填采矿法及水力充填

采矿法的特点、适用条件及主要工艺;

◆4、了解矿柱回采的方法的主要工艺。

2019/12/16

矿物资源工程专业主干课程

2

重点

上向水平分层胶结充填采矿法、下向水平胶结 充填采矿法的特点、适用条件及主要工艺;

难点

上向水平分层胶结充填采矿法、下向水平 胶结充填采矿法的主要工艺;

水 水条件构筑,溜矿井和行人天井在充填时只需立模板就

平 可形成。 分

层

充

填

采 1—运输巷道;2—穿脉巷道;

矿 3—胶结充填体;4—溜矿井;

法 5—行人天井;6—充填天井

2019/12/16

矿物资源工程专业主干课程

10

※胶结充填法的优点:

①顺路行人天井不要滤水;

上 ②溜矿井和行人天井在充填时只需立模板就可形成。

矿块结构,采准及回采工艺,与前者基本相同。

下向分层胶充填采矿法

1—巷道回采;2—进行充填的巷道;3—分层运输巷道;

4—分层充填巷道;5—矿石溜井;6—充填管路;7—斜坡道

矿物资源工程专业主干课程

17

三、下向分层充填采矿法的评价

1 适用条件:

◆矿山开采条件复杂,如矿岩很不稳固、地表不允许

下 向 分

陷落、上覆岩层不允许移动等。 ◆矿石价值较大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第十二章充填采矿法§1 充填采矿法概述一、充填采矿法特点:凡是随着回采工作面的推进,逐步用充填料充填采空区的方法叫做充填采矿法。

充填采矿法也将矿块划分为矿房和矿柱两步骤回采,先采矿房,后采矿柱。

矿柱回采可用填法,也可以考虑用其他方法。

矿房的回采是采一分层,把矿石运出,随后充填这一层,然后再采一层,再充填一层。

依此循环,直到到全矿房采完为上。

一采一充或两采一充。

二、充填采矿法的发展情况充填采矿法在国内外金属矿山应用的历史悠久,古代就用采掘的废石留在采空区的办法来采矿,发展到现在的机械化作业的充填采矿法。

(1)国内情况充填采矿法在金属的矿山应用情况也是变化的,有起有落,开始应用的比较多,后来减少了,现在又兴盛起来。

目前仍然有日益增加的趋势。

全国约有20多个冶金山采用了充填法,不是今年的统计数字。

[参考资料] ①我国的红透山铜矿、凤凰山铜矿、铜录山铜矿、焦家金矿、凡口铅锌矿、湘潭锰矿、黄沙坪铅锌矿等都使用充填采矿法。

②③国内使用充填法的历史情况1)解放时期——我国仅有少数几个冶金矿山采用干式充填采矿法、水砂,胶结充填法还没有用过。

2)大跃进期间——各种高效率的采矿方法在冶金矿山中大力推广,有些原来采用干式充填采矿法的矿山,改用了其他方法,故充填法比重急剧下降。

3)1964年——我国凡口铝锌矿开始使用胶结充填法。

4)1965年——我国某矿山南矿由于采空区的面积过大,发生地压活动,故开始了尾砂充填空区的试验。

后来其他矿又进行了胶结充填法试验。

5)1966年——湘潭锰矿第一期扩建设计,采用3水砂充填壁式采矿法。

1969年投产,用到现在,对防止内因火灾取得了较好效果。

6)1967年——黄沙坪铝锌矿采用了干式充填采矿法,同年铜矿也曾试验采用充填法。

7)从1967年以后,相继有:托里络矿、柏坊铜矿、红透山硐矿,凤凰山铜矿,铜录山铜矿等矿山采用了充填法。

到目前为止,全国约有20多个冶金矿山全部或部分地采用了充填采矿法。

(2)国外充填采矿法发展情况目前,充填采矿法在国外金属矿山已获得日益广泛的应用,其所占比重正在持续上升。

例如,加拿大、美国、日本、瑞典、苏联、西德等。

①1970年—分层充填法比重为22.2%;1973年—分层充填法比重为29.1%1974年—用充填法采出的矿石为2500万吨。

深入充填料中的水泥约价值1000万元;②又如美国。

1971年—使用充填法的金属矿山数为38个。

其中用充填料回填空区的矿山有:25个。

1971年美国脉状矿日产矿石量为1200万吨以上的有色矿山,只有6个,而除一个用留矿法开采外,其余均用充填法开采。

③日本充填法使用比例。

1956年占24.5%,1967年占35.2 %,1970年占39.0%。

④瑞典情况—在45个矿山中,有13个矿山采用分层充填法开采。

⑤苏联—1965年使用充填法开采的矿石量为14.9%。

1975年使用充填法开采的矿石量为38.0%。

⑥其他国家如澳大利亚、西德、印度、英国、奥地利等国家也都广泛地应用充填采矿法开采有色、稀有金属矿体。

三、充填的目的(一)进行地压管理利用形成的充填体进行地压管理,用的控制围岩崩落和地表下沉,并为回采工作面而创造方便条件和安全条件,保护地表建筑物,缓和大面积地压活动,恢复安全生产。

(二)杜绝内因火灾有些矿山用这种方法来预防有自燃性的矿床(内因火灾或其他灾害)。

[参考]如我国湘潭锰矿,矿体的直接顶板为叶片状黑色页岩,崩落后在有水和空气的条件下,经30~50天后发生自燃。

采用充填法后,杜绝了内因火灾。

(三)为回采矿柱创造了条件矿房采完以后空场能否及时进行充填,将直接导致矿柱能否进行回采,由此将直接影响矿山三级矿量的平衡和均衡生产。

如我国凡口铅锌矿,用水平分层充填法回采了两侧均为水泥尾砂、胶结充填体的矿柱。

)(四)为深部、水下开采创造条件。

用于深部开采,水下采矿以及预防冲击性地压。

四、充填材料及其充填料的输送方法。

(一)充填材料来源①地表堆积的废石;②掘进坑边的废石;③选矿厂的尾砂;④冶炼厂的炉渣;⑤戈毕集料;⑥从地表属门采石等。

(二)充填材料的输送方法可以通过矿车或其他机械运输,也可用风力、水力输送。

目前水力输送应用比较广泛。

五、充填采矿法分类(一)按充填料的性能和充填工艺特点分类:胶结充填可分为:非胶结充填干式充填水砂充填(二)按矿块回采工作面的推进方向和回采工艺特点分类:①上向分层充填采矿法;②下向分层充填采矿法;③壁式充填采矿法;④削壁充填法;⑤支架充填法。

六、充填采矿法的适用条件(一)开采品位较高的富矿,并且要求有比较高的回采率和比较低的贫化率;或开采稀贵金属。

(二)赋有条件件和开采技术条件比较复杂的矿床,如:①水文地质条件、矿体形状比较复杂;②矿体埋藏较深而且地压较大;③矿石或围岩有自燃发火的危险;④地表或围岩不允许有大面积沉陷或剧烈移动而需要特殊保护;⑤露天和地下同时进行开采。

(三)适用于矿石稳固,围岩不稳固的矿床如果能采用特殊的支护方法或下向分层充填法,也可以用来开采矿石不稳固的矿体。

(四)适用于开采急倾斜矿体因为急倾斜矿体便于向采场输送充填料,并且可以减少充填不到的空间及充填料接顶的面积。

但是,如果能采用水力或风力充填的话,也可以用于缓倾斜薄矿脉的开采中。

七、充填采矿法与其他采矿方法比较的优缺点:(一)充填采矿法的优点:(1)采、切工程量小,灵活性大;(2)矿石损失、贫化小;(3)能够比较有效的维护围岩,减少围岩的移动和防止大量冒落;(4)对于薄矿脉或多品种矿石可以进行选别回采;(5)可以防止矿床开采的内因火灾;(二)缺点:(1)回采工艺和充填工艺复杂。

(2)充填和采矿互相影响,如果回采作业机械化所不能妥善解决,则生产效率和生产能力都比较低;(3)充填料的开采,加工、输送及其他一系列消耗使矿石成本较高。

开采运输与堆积充填料这些工作所需要的费用占采矿成本的40—50%。

(4)劳动强度大;§2 干式充填采矿法一、干式充填采矿法的特点和适用条件(一)特点:(1)将矿块划分为矿房和矿柱,先采房,后采柱,两步骤回采。

矿房是自下而上分层回采,随着回采工作面的向上推进,逐层充填采空区的维护上、下盘围岩,同时为继续上采创造作业条件。

(2)干式充填采矿法多用废石作为充填料,充填料利用主充填井下放到井下,再用其他运输送到工作面进行采场充填工作。

(3)矿房回采到最后一个分层后,要进行接顶充填。

(4)矿柱回采工作是在采完一批矿房以后或采完一个阶段后进行。

(二)适用条件(1)适用开采品位高,价值高的矿石;(采矿体厚度小于4米的);(2)适用于开采矿石稳固,而围岩不稳固的急倾斜薄到中厚的矿体;矿体太厚时,充填工作量大,输送充填料和在矿房中铺平充填料的工作太繁重。

(3)缺乏水力充填的廉价材料;(4)矿山开采中自然涌水量大,不宜采用水力充填法开采;(5)缺乏水源地区的矿山,用水力充填法供应不上水。

(三)干式充填法分类:按工作面形式不同,可分为三类,即:(一)上向水平分层干式充填法;(黄沙坪铝矿用及红化沟金矿用)(二)倾斜分层干式充填法;(三)削毕充填采矿法。

(红花沟金矿用)二、干式充填采矿法典型方案(上向水平分层干式充填采矿法)(一)上向水平分层干式充填采矿法特点:属于干式充填法的一种,与干式充填法总的特点基本相同。

它也是两步骤回采,向下而上分层回采。

随着工作面以向上推进,逐层充填采空区,用以支撑上、下盘围岩并造成不断上采的作业条件。

当矿房采到最后一个分层后,要进行接顶充填。

矿房采完后,再有计划地回采矿柱。

(二)矿块构成要素(1)矿块布置方式矿块布置方式分为沿走向和切走向两种。

①沿走向布置——当矿石与围岩比较稳固的条件下,矿体厚度又不超过10—15米时,采用沿走向布置。

②矿块切走向布置--矿体厚度>10~15米时,用切走向布置。

(由所给尺寸可看出,此数值比空场法要小。

因为围岩不稳固,允许暴露的面积小,因而以10~15米为界)。

(2)矿房长度矿房的长一般宜控制在50米以内。

如果矿体厚度超过50米,则在矿体的垂直走向方向上布置两排矿房,在两排矿房之间留沿走向的纵向矿柱。

1-沿脉平巷2-人行天井3-联络道4-充填天井5-溜矿井1-阶段运输平巷;8-底板;2-回风巷道;9-电耙胶车;3-充填天井;10-顶柱;4-放矿溜井11-底柱5-人行通风天井12-充填料6-联络道(间距4~6m)13-崩下矿石7-隔墙;14-炮孔(3)阶段高度①阶段高度一般为30~60米(常用的是35~45米)②阶段高度过大,在生产中会产生一些困难,如:当矿体厚度不大,而矿体倾角变化大时,会引起架设流矿井的困难;当矿体很厚,出矿量很多时,溜井下部磨损大,维护困难。

(钢溜井可通过10~15万吨矿石,予制混凝土溜井一般达不到10万吨矿石)。

[参数]阶段高度大,则回采速度慢,当回采上部分层时,矿石的稳固性降低。

对于阶段高度的取值方法:①当矿体倾角比较大,倾角和厚度变化不大,矿体、轮廓规则时,采用较大的阶段高度;②当矿床勘探类型越高时,阶段高度可以取的越小。

(4)矿房的水平暴露面积矿房的水平暴露面积,主要取决于矿石的稳固性。

当矿石稳固时,水平暴露面积多在300~500M2之间;当矿石很稳固时,可达到800~1200 M2或更大,(个别矿山达到2000 M2)。

(5)矿柱尺寸1)间柱宽度:间距宽度取决于间柱的回采方法和矿岩的稳固性以及矿体厚度。

用充填法回采间柱时,可留7~10米。

当矿石和围岩不太稳固且地压较大时,则应取较大的尺寸。

间柱留的过小,受的压力大,不易回采矿柱;间柱留的过大,则又形成较大的采空区。

当矿体很薄时(3~4米的薄矿脉),也可以不留间柱,此时采用在矿房之间浇灌混凝土隔墙的办法;2)顶柱厚度当上部运输巷道需要保护时,则应当根据矿石的稳固性和矿房的大小,保留3~5米厚的顶柱。

不留顶柱可以简化回采步骤,因而可以减小矿石的损失和贫化,但需要建造人工假巷。

3)底柱高度对于充填采矿法,由于采准巷道布置简单,在底柱中的巷道很少,并且不在其中进行二次破碎。

故矿石底柱的稳固性破坏较小,因而底柱高度可以小一些。

当矿房位于主要运输平巷之上时,必须要留底柱。

一般在运输平巷上部只留2-3米高的底柱。

(即从运输水平底板算起总计高4-5米)。

(三)采准工作采准工作包括有:沿脉和穿脉平巷,天井、联络道,放矿溜井以及充填井。

(1)沿脉平巷和穿脉平巷为了便于探矿和采矿,一般靠近矿体下盘或上盘边界掘进。

沿脉运输平巷多用于中厚以下矿体的回采中。

当矿体很厚,矿房垂直走向布置时,为了布置溜井方便,相邻矿块采矿互不产影响等,通常采用穿脉运输平巷)。

当矿房和间柱沿走向的长度比较大时,则矿房和间柱分别开凿独立的运输穿脉巷道。

相反,则运输穿脉巷道可开在矿房和间柱的交界外,共用一条巷道。