压缩弹簧设计

圆柱螺旋压缩弹簧设计计算

圆柱螺旋压缩弹簧设计计算

1弹簧概述

圆柱螺旋弹簧是一种可以按照预定位置进行压缩和伸展的机械元件。

它的主要工作原理是将弹簧的两端分别连接在工作件的两端,弹簧变形时,工作件间的距离被改变;利用弹簧的可变性,当工作件需要设置一定间距时,可以使用弹簧,并可以满足精确的形变要求。

圆柱螺旋弹簧的特性很好,承纹角小,可以多轴同时变形,在轴向应力不太大的条件下,可以有

效地使用,在结构上适合各种应用

2弹簧参数计算

弹簧参数的计算是设计正确的圆柱螺旋弹簧所必需的,在计算弹簧时

首先要确定弹簧使用条件和负荷要求,并根据弹簧使用条件和负荷要求来

确定弹簧的型号。

根据弹簧负荷要求,将弹簧负荷转换成英制规格,以确

定弹簧型号和尺寸。

弹簧参数的计算,需要计算弹簧的有效长度、外径、圈数、活塞杆直径、层数、压缩力等参数,以确定弹簧的规格参数。

(1)计算有效长度。

弹簧的有效长度是指在不受外力拉伸的前提下,利用圆柱螺旋形弹片,在满足圆柱螺旋弹簧基本设计要求的情况下,能在满足有效力应用要求的

条件下形变的螺线线的长度。

有效长度L0=L-2H-D0。

压缩弹簧的设计

压缩弹簧计算器以弹簧设计来图弹簧加工制造为主怎么去设计计算一个合理的弹簧下面我给大家介绍下大至的计算方法,目前,广泛应用的弹簧应力和变形的计算公式是根据材料力学推导出来的。

若无一定的实际经验,很难设计和制造出高精度的弹簧,随着设计应力的提高,以往的很多经验不再适用。

例如,弹簧的设计应力提高后,螺旋角加大,会使弹簧的疲劳源由簧圈的内侧转移到外侧,所有的计算也只是给我们一个大的方向从而减少研发成本。

下面我给大家介绍下大至的计算方法。

首先,我们要明确我们所设计的弹簧有什么要求。

如下图,这是一个最基本的压缩弹簧的装配图和弹簧图纸。

通过装配件我们要确定我们的弹簧应当用什么节构,外径或是内径大小,工作行程,载荷及工作环境。

弹簧计算基本公式··含义· c = 弹簧指数(c=D/d; c=D/b) [-] b = 线宽[mm, in]d = 线径[mm, in]D = 弹簧中心直径[mm, in]F = 弹簧负载[N, lb]F0 =内应力[N, lb]G = 剪切弹性模量[MPa, psi]h = 线高[mm, in]k = 弹簧系数[N/mm, lb/in]Ks = 曲线纠正因数[-]· L0 = 弹簧自由长度[mm, in]LH = 弹簧挂钩高度[mm, in]LK =有效截面长度[mm, in]n = 工作线圈数[-]p = 线圈间距[mm, in]s = 弹簧变形量[mm, in]Ψ= 形状系数 [-] (e.g. DIN 2090)t = 弹簧材料拉伸应力 [MPa, psi]t0 = 内应力 [MPa, psi]·曲线修正因素线圈弯曲导致额外的线圈弯曲应力。

因此计算使用校正因数来纠正压力。

对于圆截面线圈弹簧,校正因数是由几个经验公式决定的。

计算使用以下的关系式:KS=1+0.5/C对于方形截面弹簧,校正系数由来自适当的列线图的所给弹簧直径比 b/h 来决定的。

弹簧设计计算

项目 最小工作载荷P1 最大工作载荷Pn 工作行程h 弹簧中径D 弹簧直径d 原 弹簧类别 始 条 端部结构 件 旋绕比C 曲度系数K 弹簧材料 材料极限切应力 材料切变模量 初算弹簧刚度P' 工作极限载荷Pj 单位 N N mm mm mm 公式及数据 2000 7570 170 80 14 III类 端部并紧、磨平,两端支承圈各1圈 C= 5.714285714 K= 1.266715909 60Si2Mn MPa τj= 740 MPa G= 79000 N/mm P'= 32.76470588 N Pj= 7868.763643 P1= Pn= h= D= d= fj= 10.62006597 P'd= 740.9335938 n= 22.613772 取 n= n1= 30 P‘= 26.46191406 Fj= t= H0= D2= D1= α= L= H1= Hn= Hj= h= 下限 上限 b= 297 24.61 710.08 取H0= 94 66 5.592578199 7576 634.42 423.93 412.64 210.49 0.25 0.96 81、根据弹簧套筒内径以及旋绕比C 5~8初步确定 弹簧直径与中径; d 3 j 2、由极限载荷公式 Pj 8DK 可知,极限载荷 只由中径、直径以及材料有关,与施加的外力无关 。故一旦中径、直径以及材料确定后,弹簧的极限 载荷就是一定值; 3、根据 弹簧的工作范围为20%~80%初步确定最小工作载荷 以及最大工作载荷;最小工作载荷应大于推动侧护 板所需要的力; 4、根据以上 最终验算结果,对以上各值进行调整

工作极限载荷下的 mm 单圈变形量fj 单圈弹性刚度P'd N/mm 有效圈数n 圈 总圈数n1 圈 N/mm 参 数 弹簧刚度P’ 计 算 工作极限载荷下的 变形量Fj mm 节距t mm 自由度高H0 mm 弹簧外径D2 mm 弹簧内径D1 mm 螺旋角α (°) 展开长度L mm 最小载荷时高度H1 mm 最大载荷时高度Hn mm 极限载荷时高度Hj mm mm 验 算 实际工作行程h 工作范围 高径比b

压缩弹簧设计参数

压缩弹簧设计参数1.弹簧材料:选择合适的弹簧材料是设计过程中的第一步。

常用的材料包括高碳钢、合金钢和不锈钢等。

不同材料的强度和刚度不同,可以根据需要选择适合的材料。

2.弹簧直径:弹簧的直径是指弹簧线圈的直径,也称为线径。

直径的选择会影响到弹簧的刚度和负载能力。

通常情况下,直径越大,弹簧的刚度和负载能力越大。

3.弹簧长度:弹簧的长度是指弹簧线圈的高度。

长度的选择也会影响到弹簧的刚度和负载能力。

一般来说,长度越大,弹簧的刚度和负载能力越大。

4.弹性系数:弹性系数也称为弹簧常数,是衡量弹簧刚度的指标。

它可以通过计算或实验进行确定。

对于同一种弹簧材料,直径和长度的不同会影响到弹性系数的大小。

5.负载要求:压缩弹簧通常用于承受外部负载。

根据负载的要求,可以计算出弹簧的最大、最小和平均负载值。

设计中需要考虑弹簧的负载能力,确保其在工作过程中不会发生塑性变形或失效。

6.工作环境:弹簧的工作环境也是设计中需要考虑的因素。

比如温度、湿度、腐蚀性等因素都会对弹簧的性能和寿命产生影响。

选择合适的材料和表面处理方法可以提高弹簧的耐久性。

7.安全系数:在设计弹簧时,需要考虑弹簧的安全系数。

安全系数是指实际负载与设计负载之比。

通常情况下,设计时应保证弹簧的负载能力远远大于实际负载,以确保弹簧在使用过程中的安全性。

8.加工工艺:对于弹簧的制造和加工工艺也需要进行设计考虑。

常见的加工方法包括冷镦拉伸和热处理等。

合理的制造和加工工艺将会影响到弹簧的质量和性能。

在压缩弹簧设计过程中,需要综合考虑以上参数,进行材料选择、尺寸计算和加工工艺设计等。

通过合理的设计,可以确保弹簧的工作性能和使用寿命,满足实际应用的需求。

圆柱螺旋压缩(拉伸)弹簧的设计计算

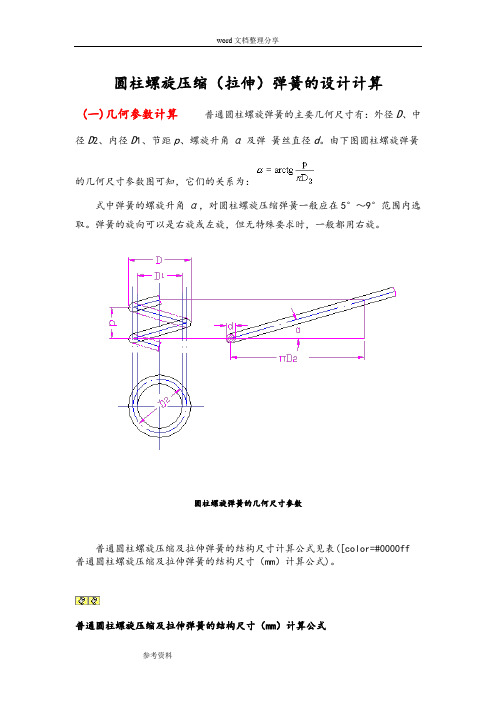

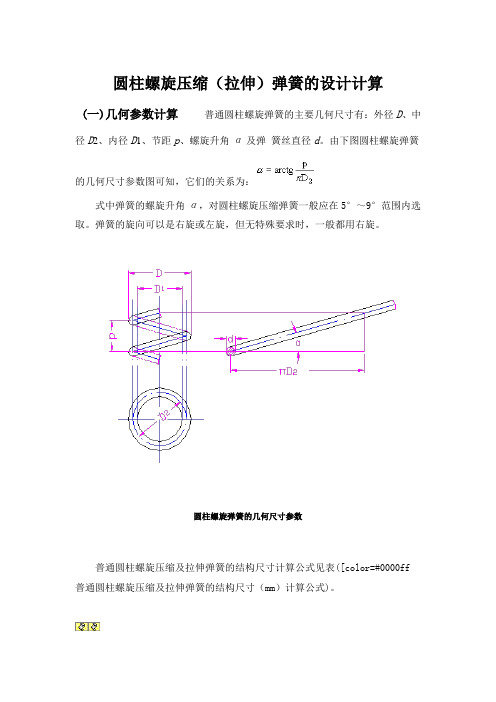

圆柱螺旋压缩(拉伸)弹簧的设计计算(一)几何参数计算普通圆柱螺旋弹簧的主要几何尺寸有:外径D、中径D2、内径D1、节距p、螺旋升角α及弹簧丝直径d。

由下图圆柱螺旋弹簧的几何尺寸参数图可知,它们的关系为:式中弹簧的螺旋升角α,对圆柱螺旋压缩弹簧一般应在5°~9°范围内选取。

弹簧的旋向可以是右旋或左旋,但无特殊要求时,一般都用右旋。

圆柱螺旋弹簧的几何尺寸参数普通圆柱螺旋压缩及拉伸弹簧的结构尺寸计算公式见表([color=#0000ff 普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm)计算公式)。

普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm)计算公式质量m sm s=γ为材料的密度,对各种钢,γ=7700kg/;对铍青•(二)特性曲线弹簧应具有经久不变的弹性,且不允许产生永久变形。

因此在设计弹簧时,务必使其工作应力在弹性极限范围内。

在这个范围内工作的压缩弹簧,当承受轴向载荷P时,弹簧将产生相应的弹性变形,如右图a所示。

为了表示弹簧的载荷与变形的关系,取纵坐标表示弹簧承受的载荷,横坐标表示弹簧的变形,通常载荷和变形成直线关系(右图b)。

这种表示载荷与变形的关系的曲线称为弹簧的特性曲线。

对拉伸弹簧,如图<圆柱螺旋拉伸弹簧的特性曲线>所示,图b为无预应力的拉伸弹簧的特性曲线;图c为有预应力的拉伸弹簧的特性曲线。

右图a中的H0是压缩弹簧在没有承受外力时的自由长度。

弹簧在安装时,通常预加一个压力F min,使它可靠地稳定在安装位置上。

F min称为弹簧的最小载荷(安装载荷)。

在它的作用下,弹簧的长度被压缩到H1其压缩变形量为λmin。

F max为弹簧承受的最大工作载荷。

在F max作用下,弹簧长度减到H2,其压缩变形量增到λmax。

λmax与λmin的差即为弹簧的工作行程圆柱螺旋压缩弹簧的特性曲线h,h=λmax-λmin。

F lim为弹簧的极限载荷。

在该力的作用下,弹簧丝内的应力达到了材料的弹性极限。

压缩弹簧设计计算公式

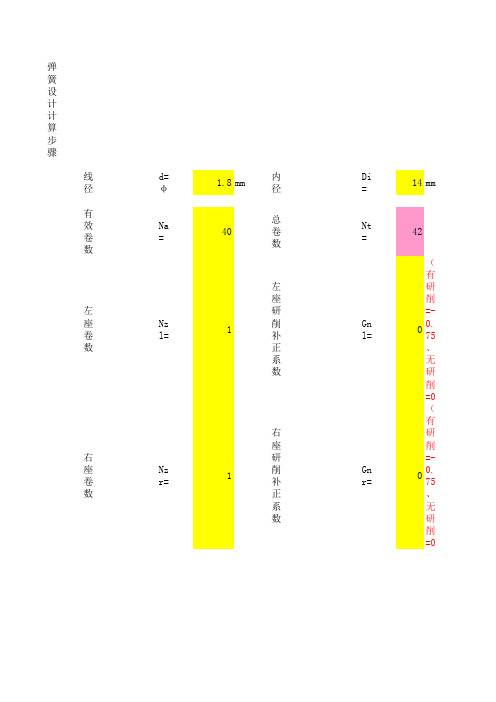

弹簧设计计算步骤

线径d=φ 1.8mm内径Di=14mm

有效卷数Na=40总卷数Nt=42

左 座卷数Nzl=1左座研削补正系数Gnl=0(有研削=-0.75、右 座卷数Nzr=1右座研削补正系数Gnr=0(有研削=-0.75、横弹性系数G=68500(SW-C、SWP-A、SWP-B =78500N/mm2

SUS304-WPB =68500N/mm2

SUS631J1-WPC =73500N/mm2 )

弹性系数k=0.56972N/mm k=G*d4/(8*Na*(Di+d)3)

提供的力N=40N发生形变的长度L=70.2

形变时长度L1=190mm自由时的长度L0=260

密着高度Hs=75.6mm

密着时荷重Ps=105.176N

弹簧系数C=8.77778C=(Di+d)/d

注:弹簧系数C数值,必须符合下面要求。

压力修正系数k= 1.16649k=(4C-1)/(4C-4)+0.615/C

压缩容许压力∫emax=850注:∫emax具体数值,根据材料,从下面表格读取。

最大允许荷重Pmax=105.62Pmax=∫emax*∏*d 3/(8*(Di+d)*k)

荷重比

Rp=

37.87%

注:Rp的数值必须在20%-80%之间,才能说明弹簧设

(有研削=-0.75、无研削=0)

(有研削=-0.75、无研削=0)材料,从下面表格读取。

才能说明弹簧设计合理。

压缩弹簧设计高径比 -回复

压缩弹簧设计高径比-回复压缩弹簧设计高径比的重要性及步骤引言:压缩弹簧是一种常用于各种机械装置中的重要零件,它的设计和制造质量直接关系到机械装置的性能和寿命。

而压缩弹簧的高径比是一个重要的指标,它反映了弹簧的紧凑程度和弹性恢复力的大小。

本文旨在探讨压缩弹簧设计中的高径比问题,详细介绍了一步一步的设计过程。

一、压缩弹簧的高径比意义高径比是压缩弹簧设计中一个重要的指标,它是指弹簧的高度与直径的比值,即H/D。

高径比一般越高,表示弹簧越紧凑,可以在有限的空间内储存更多的能量,具有更大的弹性恢复力。

另外,高径比还可以降低弹簧的重量,减小机械装置的负载,提高整体效能。

因此,在压缩弹簧设计中,追求高径比是非常重要的。

二、压缩弹簧设计的步骤1. 确定设计要求和工作环境在设计压缩弹簧之前,首先需要明确设计要求和工作环境。

设计要求包括弹簧的负载、弹簧的变形量、弹簧的工作频率等。

工作环境可以包括温度、湿度、腐蚀性等因素,这些因素将影响弹簧的材料选择和制造工艺。

2. 选择合适的材料在确定设计要求和工作环境后,我们需要选择合适的材料。

常用的弹簧材料有高碳钢、不锈钢、合金钢等。

根据工作环境的要求,选择耐腐蚀、耐磨损、高弹性模量的材料。

3. 计算弹簧的刚度弹簧的刚度是弹簧工作性能的重要指标之一,它反映了弹簧在单位变形量下的受力特性。

刚度的计算需要考虑到弹簧的材料、直径、圈数、线径等因素。

可以使用弹簧设计手册或计算软件来进行计算。

4. 确定弹簧的参数在计算弹簧的刚度后,根据设计要求和工作环境,确定弹簧的直径、圈数、线径等参数。

需要注意的是,这些参数的选择应该满足刚度和高径比的要求。

5. 进行弹簧的制造和测试在确定弹簧的参数后,可以进行弹簧的制造和测试。

制造过程包括弹簧线材的切割、弯曲、开圈、扭制等操作。

测试过程包括对弹簧的刚度、弹性恢复力等性能进行测量。

6. 优化设计和改进在测试过程中,如果发现弹簧的性能不符合设计要求,可以进行优化设计和改进。

压缩弹簧设计参数

压缩弹簧设计参数压缩弹簧是一种常用的机械弹簧,它具有广泛的应用领域,如汽车制造、工业设备、家电等。

设计压缩弹簧的参数是确保其能够在特定的工作条件下具有良好的弹性变形能力和耐久性的关键。

设计压缩弹簧的参数之一是弹簧材料的选择。

弹簧材料的选择应根据所需的弹性变形范围、工作环境温度、载荷要求等因素进行考虑。

常见的弹簧材料有钢丝、不锈钢、合金钢等。

不同的材料具有不同的弹性模量和抗拉强度,因此在设计过程中需要根据具体要求选取合适的材料。

设计压缩弹簧的参数还包括弹簧线径和弹簧直径。

弹簧线径是指弹簧钢丝的直径,而弹簧直径是指弹簧的外径。

弹簧线径和弹簧直径的选择与所需的载荷、弹簧的自由长度以及工作环境等因素密切相关。

一般来说,弹簧线径越大,弹簧的承载能力越强,但相应地弹簧的刚度也会增加。

因此,在设计过程中需要综合考虑各种因素,选择合适的线径和直径,以满足设计要求。

设计压缩弹簧的参数还包括弹簧的螺距、圈数和活动高度等。

弹簧的螺距是指相邻两圈弹簧线之间的距离,圈数是指弹簧的匝数,而活动高度是指弹簧在压缩和伸长过程中的最大变形高度。

这些参数的选择与弹簧的自由长度、工作压缩量以及弹簧的刚度等有关。

一般来说,螺距越大,弹簧的刚度越小,而圈数和活动高度则与所需的压缩量和载荷有关。

因此,在设计过程中需要根据具体要求选择合适的螺距、圈数和活动高度。

设计压缩弹簧的参数还需要考虑弹簧的疲劳寿命和预紧力。

弹簧的疲劳寿命是指弹簧在循环载荷作用下的使用寿命,而预紧力是指在弹簧未受载荷时的初始张力。

疲劳寿命与弹簧材料的疲劳强度、载荷频率以及预紧力等因素相关,因此在设计过程中需要进行相关的疲劳寿命计算和分析。

而预紧力则需要根据弹簧的刚度、工作压缩量以及载荷要求等进行确定,以确保弹簧在工作时能够保持合适的预紧力。

设计压缩弹簧的参数包括弹簧材料的选择、弹簧线径和弹簧直径、弹簧的螺距、圈数和活动高度,以及弹簧的疲劳寿命和预紧力等。

这些参数的合理选择能够保证弹簧在特定的工作条件下具有良好的弹性变形能力和耐久性,从而满足设计要求。

弹簧设计

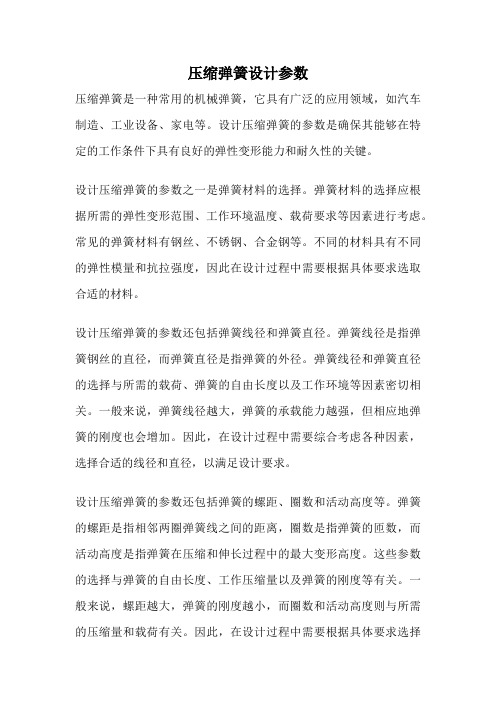

弹簧设计理论陈晓华 2009年5月一、 压簧设计 1、压簧的结构分类图1 压缩弹簧的结构压缩弹簧特点:弹簧节距p 在自由状态下,各圈之间应留有适当的间隙,以便弹簧受到压缩时,有产生相应变形的可能。

为了使弹簧在压缩后仍能保持一定的弹性,在设计时还应考虑在最大载荷作用下,各圈之间仍能保留一定的弹性,各圈之间仍能保留一定的间隙1δ,其推荐值为:mm d 2.01.01≥=δ,其中d 为弹簧直径。

压簧的两个端面圈应与邻圈并紧(无间隙),只起支撑作用,不参与变形,故称为死圈。

当弹簧的工作圈数7≤n 时,弹簧每端的死圈约为0.75圈;当弹簧的工作圈数n >7时,弹簧每端的死圈约为1~1.75圈。

压簧端部结构的形式最常用的形式有两种:1)两端并紧磨平;2)两端并紧不磨平。

在重要场合采用第一种,以保证两端支撑端面与弹簧的轴线垂直,从而使弹簧受力时不致歪斜。

弹簧丝直径d ≤0.5mm 时,弹簧的两端面可不需磨平。

弹簧丝直径d >0.5mm 时,弹簧的两端面则需要磨平,磨平部分应不少于圆周长的3/4。

端头厚度一般不小于d /8,端面的粗糙度不能低于Ra 3.2μm 。

2、压弹簧特性图2压缩弹簧的载荷——变形图其中 d ——弹簧丝直径(mm )D 、D 1、D 2——弹簧的中径、内径、大径(mm )P j ——试验载荷,为测定时允许承受的最大载荷(N )F 1、F 2、…、F n ——在P 1、P 2、…、P n 的作用下,弹簧的变形量(mm )H 1、H 2、…、H n ——在P 1、P 2、…、P n 的作用下,弹簧的高度(长度)mm H 0——弹簧的自由高度(即自由长度)为了保证载荷与变形的可靠性,要求弹性变形量应在试验载荷下变形量的20%~80%之间,即要求:0.2 P j ≤P 1、2、…、n ≤0.8 P j在特殊需要保证弹簧刚度时,工作载荷应在试验载荷下变形量的30%~70%之间。

3、计算公式(1)弹簧螺旋升角(见图4)Dtarctgπα= 压缩弹簧螺旋升角一般应在5°~9°范围内选取。

压缩弹簧设计计算公式

压缩弹簧设计计算公式

常见的弹簧刚度计算公式有以下几种:

1. Hooke定律:

弹簧刚度(K)=受力(F)/变形量(ΔL)

弹簧刚度也可以表示成:K=Gd^4/8ND^3,其中G为弹簧材料的剪切模量,d为弹簧线径,D为弹簧的均衡直径,N为弹簧的圈数。

2.圈数公式:

弹簧刚度(K)=Gd^4/8ND^3

弹簧圈数(N)=(Gd^4/8KD^3)+1

弹簧线径(d)=(8NKD^3)/(G)

3.线径公式:

弹簧刚度(K)=Gd^4/8ND^3

弹簧线径(d)=((8NKF)/(πG))^0.25

弹簧圈数(N)=(Gd^4/8KD^3)+1

以上的公式是根据Hooke定律和圈数公式、线径公式推导得出的。

其中,G为弹簧材料的剪切模量,d为弹簧线径,D为弹簧的均衡直径,N为弹簧的圈数,K为弹簧刚度,F为受力,ΔL为变形量。

在实际应用中,根据不同的设计需求和实际情况,可以选择合适的公式进行计算。

同时,由于弹簧经常在循环载荷下工作,还需考虑弹簧的疲劳寿命等因素,以保证弹簧的使用安全和可靠性。

因此,在进行压缩弹簧

设计时,应结合实际情况和经验进行综合考虑,并且需要进行相关的试验和验证。

此外,弹簧设计还需要考虑其他因素,如预缩量、自由长度、受力方式等。

因此,以上给出的公式只是设计中的一部分,还需要根据具体情况进行综合考虑和修改。

总结起来,压缩弹簧设计计算公式主要包括Hooke定律、圈数公式和线径公式,这些公式基于弹簧刚度的定义,用于计算弹簧的物理性能。

在实际应用中,需要根据具体情况选择和修改适合的公式,并结合其他因素进行综合设计。

弹簧设计指导

±2.0% 最小±0.5mm

±3.0% 最小±0.7mm

±4.0% 最小±0.8mm

3级

±3.0% 最小±0.7mm

±4.0% 最小±0.8mm

±6.0% 最小±1.0mm

4

公差标准

4.2 弹簧直径

线圈直径是内径或外径的选那一方规定,其数值是按照如下表:

D/d 4以上 8以下 8以上 15以下 15以上 22以下

度为扭簧初始角度

α △ 表示扭转变化角度

β 表示弹簧的夹角度

n 表示弹簧整圈数

d 表示材料线径

D1(n a )

•公式:

D

(n

a

360 △a

)

d

0.2

360

3

设计指导

3.5 扭力弹簧设计

(臂长度的场合) 弹性系数

kTd

=

Ed4 3667D×N+389(a1+a2)

荷重

P=

kTd×δ R

3

设计指导

4.4 指定长度的荷重

指定弹簧特性是要把指定高度时的荷重指定,但是需要弹簧定数时,也可以指定这个公差:

有效圈数 3以上 10以下 10以上

1级

±5% ±4%

2级

±10% ±8%

3级

±15% ±12%

指定长度时的荷重是,规定于其试验时的垂度是试验时的垂度20~80%之间,但是指定长度时的垂度是 做为4mm。

2 材料

项目 名称

JIS代码

概略组成

主要用途及特点

单价级别 JIS标准

回火温度

热后颜色

经过冷加工可得高强度,铁路

SUS302 WPB

车辆、输送机螺丝、螺帽、弹簧等

压缩弹簧设计计算

25 7.94813

1056.3 132.9

37.7448 15.0979

7.64 1.64

200 22.6469

159 67.1005 162.255 184.902 3.47914 125.896

27 3399.18

计算项目 三.稳定性验算 1.稳定性临界负荷

不稳定性系数 2.稳定性条件 四.疲劳强度验算

压缩弹簧设计计算

计算项目 一.已知条件

最大工作负荷 最小工作负荷 工作行程 变载荷作用次数 弹簧材料 端部型式 端部固定状态 稳定性措施 二.几何计算 1.弹簧丝直径 1.弹簧许用应力 2.弹簧中径 3.曲度系数 4.旋绕比 5.要求的弹簧刚度 6.弹簧单圈刚度 7.有效圈数 8.弹簧刚度 9.工作极限负荷 10.工作极限负荷下变形 11.最大工作负荷下变形 12.最小工作负荷下变形 13.节距 14.间距 15.自由高度 16.工作行程 17.压并高度 10.工作极限负荷下高度 11.最大工作负荷下高度 12.最小工作负荷下高度 13.螺旋角 14.弹簧单圈展开长度 15.总圈数 16.展开长度

τmax=8KDPn/(πd3) τmin=8KDP1/(πd3) 表:11-1-7

s≥[s]

结果

1271.7 0.8

满足

2.62386

402.6 173.246 69.2984

1.7 满足

符号 单位

公式及数据来源

结果

Pn N P1 N Hn mm

次

300 120

25 1000000 碳素弹簧钢丝B级 端部并紧,磨平,支撑圈为1圈 两端固定

无

d mm 按GB1358-78试取

[τp] MPa 表:11-1-2

压缩弹簧设计计算公式

弹簧设计计算步骤

线径d=φ0.45内径Di=4

有效卷数Na=8.5总卷数Nt=10.5

左 座卷数Nzl=1左座研削补正系数Gnl=0(有研削=-0.75右 座卷数Nzr=1右座研削补正系数Gnr=0(有研削=-0.75横弹性系数G=68500(SW-C、SWP-A、SWP-B =78500N/mm2

SUS304-WPB =68500N/mm2

SUS631J1-WPC =73500N/mm2 )

弹性系数k=0.46876k=G*d4/(8*Na*(Di+d)3)

提供的力N=2发生形变的长度L= 4.27

形变时长度L1=9自由时的长度L0=13.3

密着高度Hs= 4.725

密着时荷重Ps= 4.00395

弹簧系数C=9.88889C=(Di+d)/d

注:弹簧系数C数值,必须符合下面要求。

压力修正系数k= 1.14657k=(4C-1)/(4C-4)+0.615/C

压缩容许压力∫emax=850注:∫emax具体数值,根据材料,从下面表格读取。

最大允许荷重Pmax= 5.96135Pmax=∫emax*∏*d 3/(8*(Di+d)*k)

荷重比

Rp=

33.55%

注:Rp的数值必须在20%-80%之间,才能说明弹簧设

(有研削=-0.75、无研削=0)

(有研削=-0.75、无研削=0)材料,从下面表格读取。

才能说明弹簧设计合理。

圆柱螺旋压缩(拉伸)弹簧的设计计算

圆柱螺旋压缩(拉伸)弹簧的设计计算(一)几何参数计算普通圆柱螺旋弹簧的主要几何尺寸有:外径D、中径D2、内径D1、节距p、螺旋升角α及弹簧丝直径d。

由下图圆柱螺旋弹簧的几何尺寸参数图可知,它们的关系为:式中弹簧的螺旋升角α,对圆柱螺旋压缩弹簧一般应在5°~9°范围内选取。

弹簧的旋向可以是右旋或左旋,但无特殊要求时,一般都用右旋。

圆柱螺旋弹簧的几何尺寸参数普通圆柱螺旋压缩及拉伸弹簧的结构尺寸计算公式见表([color=#0000ff 普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm)计算公式)。

普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm)计算公式参数名称及代号计算公式备注压缩弹簧拉伸弹簧中径D2D2=Cd 按普通圆柱螺旋弹簧尺寸系列表取标准值内径D1D1=D2-d外径D D=D2+d旋绕比C C=D2/d 压缩弹簧长细比b b=H0/D2b在1~5.3的范围内选取自由高度或长度H0H0≈pn+(1.5~2)d(两端并紧,磨平)H0≈pn+(3~3.5)d(两端并紧,不磨H0=nd+钩环轴向长度平)工作高度或长度H1,H2,…,H nH n=H0-λn H n=H0+λnλn--工作变形量有效圈数n根据要求变形量按式(16-11)计算n≥2总圈数n1n1=n+(2~2.5)(冷卷)n1=n+(1.5~2)(YII型热卷)n1=n拉伸弹簧n1尾数为1/4,1/2,3/4整圈。

推荐用1/2圈节距p p=(0.28~0.5)D2p=d轴向间距δδ=p-d展开长度L L=πD2n1/cosαL≈πD2n+钩环展开长度螺旋角αα=arct g(p/πD2) 对压缩螺旋弹簧,推荐α=5°~9°质量m sm s=γ为材料的密度,对各种钢,γ=7700kg/;对铍青(二)特性曲线弹簧应具有经久不变的弹性,且不允许产生永久变形。

因此在设计弹簧时,务必使其工作应力在弹性极限范围内。

在这个范围内工作的压缩弹簧,当承受轴向载荷P时,弹簧将产生相应的弹性变形,如右图a所示。

压缩弹簧的设计知识

压缩弹簧的设计知识一、压缩弹簧是什么材质压缩弹簧三大常用材质不锈钢,65Mn,琴钢。

它们的特性为:不锈钢,耐腐蚀、耐高、低温,用于腐蚀或高、低温工作条件下的小弹簧。

65Mn,强度高,性能好。

用于内燃机阀门弹簧或类似用途弹簧。

琴钢,强度高,韧性好。

用于重要的小弹簧,G2组较G1 组强度高,F 组主要用于阀弹簧。

二、怎样计算压缩弹簧的力一根弹簧,材料是不锈钢304,长度是38mm,最大直径是11.7mm,线径是1.7mm,每一圈的距离是5.5mm,要把它的高度垂直挤压到17mm,请问要用多少公斤的力?计算方法为:F=f*G*d^4/(8*n*D^3)F:压力,Nf:变形量,mmG:材料的切变模量,MPad:钢丝直径,mmn:弹簧有效圈数D:弹簧中径,mm304,G=71000.F=f*G*d^4/(8*n*D^3)=(38-17)*71000*1.7^4/(8*38/5.5*10^3)=225.3(N)=23kgf三、压缩弹簧磨簧机示值差异压缩弹簧磨簧机的示值负超差1.两杠杆下限位螺钉调整不当,两杠杆与限位螺钉在最后一点前相碰。

应下降限位螺钉使杠杆与限位螺钉相碰时,指针应超过满刻度的5%处。

2.平衡铊在最后一点前与平衡铊叉架相碰,应调整拉框螺母,将两杠杆升高一点,使指针超过满刻度的5%处与叉架相碰。

二、压缩弹簧磨簧机的示值变动度大于10%可能引起示值变动的原因,可能有以下三点引起示值变动:1.齿轮与齿条啮合面歪斜,应将齿轮齿条啮合面调正。

2.中间刀垫松动,应紧固。

3.拉框与压缩弹簧架松动,将松动部位紧固。

压缩弹簧–类型及设计计算

压缩弹簧–类型及设计计算•压缩弹簧在压缩时会存储机械能,而在移除负载时会释放机械能。

•虽然压缩弹簧通常由弹簧钢制成,但它们也可能包含碳,镁,镍,铬,锡,铜,钨和铝。

•不同的材料会为压缩弹簧产生不同程度的弹性和能量存储能力。

•罗伯特·胡克(Robert Hooke)早在1676年就引入了一个公式来计算弹簧所施加的力,该力与弹簧的伸长成比例。

压缩弹簧是专门设计用于承受轴向压缩负载的机械设备。

它们通常还可以扩展以及旋转到一个点。

通常,压缩弹簧在施加压缩负载时可以存储机械能。

一旦消除了载荷,它们就会恢复其原始形状和大小,并经历弹性变形。

这种独特的存储势能的能力以及相对简单和便宜的特点使得压缩弹簧在非常广泛的应用中具有无价的价值。

从机械键盘按钮,床垫和圆珠笔到枪支和汽车悬架减震器。

自15世纪第一批压缩弹簧用于发条机构以来,我们一直在使用压缩弹簧。

压缩弹簧的类型压缩弹簧可以具有许多不同的几何形状。

最普遍的是螺旋弹簧或螺旋弹簧。

这种形状优于其他形状,因为它可以进行无缝的高压缩,并且还可以扩展到一个点。

由于使用较少的材料来满足压缩载荷吸收的需要,因此重量也更轻。

最后,螺旋弹簧的形状使这种类型的弹簧具有相对较大的弹簧常数(稍后会对此进行更多介绍)。

此类别进一步分为子类别,包括:自由长度(L)是弹簧在不受任何压缩时的总长度,而有效长度(na)和总螺旋(n)分别是存储和释放机械能的线圈数和总线圈(至少两个专用于弹簧的末端/底部)。

另一个重要的形态特性是风向,可以是左风或右风。

弹簧所施加的力与其伸长成正比,这一定律是由罗伯特·胡克(Robert Hooke)于1676年制定并引入的,距最初的弹簧开始使用仅几年。

Hooke向世界介绍了公式:“ F = -kx”,其中F是弹簧力,x是伸出距离,k是每个弹簧都不同的弹簧常数–由制造商通过实验确定,或者由用户使用公式:“ k = Gd 4 /[8 3Dna]”。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压缩弹簧设计计算

计算项目 一.已知条件 最大工作负荷 最小工作负荷 工作行程 变载荷作用次数 弹簧材料 端部型式 端部固定状态 稳定性措施 二.几何计算 1.弹簧丝直径 1.弹簧许用应力 2.弹簧中径 3.曲度系数 4.旋绕比 5.要求的弹簧刚度 6.弹簧单圈刚度 7.有效圈数 8.弹簧刚度 9.工作极限负荷 10.工作极限负荷下变形 11.最大工作负荷下变形 12.最小工作负荷下变形 13.节距 14.间距 15.自由高度 16.工作行程 17.压并高度 10.工作极限负荷下高度 11.最大工作负荷下高度 12.最小工作负荷下高度 13.螺旋角 14.弹簧单圈展开长度 15.总圈数 16.展开长度 d [τp] D K C mm 按GB1358-78试取 按GB1358-78试取 表:11-1-6 MPa 表:11-1-2 符号 单位 Pn P1 Hn N N mm 次 公式及数据来源 结果 300 120 25 1000000 碳素弹簧钢丝B级 端部并紧,磨平,支撑圈为1圈 两端固定 无 6 488 40 1.2246 6.66667 7.2

3

表:11-1-6 P" N/mm P''=(Pn-P1)/Hn P'd N/mm P'd=0.125Gd /D n=P'd/P'' n P' N/mm P'=P'd/n Pj N Fj mm Fn mm F1 mm t δ h mm mm mm Pj=0.125πd τj/(KD) Fj=Pj/P' Fn=Pn/P' F1=P1/P' t=(Ho-1.5d)/n δ=t-d Ho=nt+1.5d h=Fn-F1 Hb=(n+1.5)d Hj=Ho-Fj Hn=Ho-Fn H1=Ho-F1 α=arctan(t/πD)

公式及数据来源

结果 1271.7 0.8 满足

s τo MPa τmax MPa τmin MPa [s]

s=

¦ o + 0.75 min Ó ¦ Ó ¦ max Ó

2.62386 402.6 173.246 69.2984 1.7 满足

表:11-1-7 τmax=8KDPn/(πd3) τmin=8KDP1/(πd ) 表:11-1-7 s≥[s]

l = (pD) + t2 Nhomakorabea2

表:11-1-5 L=ln1

计算项目 三.稳定性验算 1.稳定性临界负荷 不稳定性系数 2.稳定性条件 四.疲劳强度验算 1.疲劳强度安全系数 剪切疲劳极限 最大工作负荷产生的切应力 最小工作负荷产生的切应力 2.许用安全系数 3.强度条件

符号 单位 Pe N CB Pe=CBP'Ho 表:11-1-7 Pe>Pn

3 4

198.703 25 7.94813 1056.3 132.9 37.7448 15.0979 7.64 1.64 200 22.6469 159 67.1005 162.255 184.902 3.47914 125.896 27 3399.18

Ho mm Hb mm Hj mm Hn mm H1 mm α l n1 L ° mm mm