材料表面强化技术及应用(毕业设计)

材料科学与工程(金属材料科学与工程)

材料科学与工程(金属材料科学与工程)( )专业代码:学制:年::培养目标:培养具有良好素质,德智体全面发展的材料科学与工程方面的高级工程技术人才。

目标:(扎实的基础知识)培养学生掌握扎实的材料科学与工程学科的基础知识,特别是金属材料的成分—加工—组织—性能之间的关系,掌握各种材料的表征方法及应用,掌握材料设计、制备、加工、检测和评价等方面的先进理论和方法。

目标:(解决问题能力)培养学生能够创造性地利用材料科学与工程基本原理和方法解决研发和工业生产中遇到的问题。

目标:(团队合作与领导能力)培养学生在团队中的沟通和合作能力,进而能够具备材料科学与工程领域的管理能力。

目标:(工程系统认知能力)使学生认识到材料科学与工程在国民经济以及科学技术领域中所起的重要作用,并通过学习和实践成为解决与材料有关的理论与实际问题的人才。

目标:(专业的社会影响评价能力)培养学生正确看待材料选择、设计和应用对人们日常生活、工商业的经济结构以及人类健康所产生的潜在影响。

目标:(全球意识能力)培养学生能够在全球化的环境里保持清晰意识,有竞争力地、负责任地行使自己的职责。

目标:(终身学习能力)培养具有良好素质,德智体全面发展的材料科学与工程方面的高级工程技术人才。

学生毕业后既能从事各种传统材料、先进材料、特殊新材料的研制开发与应用,又能从事与制造、信息、汽车、生物、能源等领域和行业相关材料的工程设计及生产管理,具备终身学习的能力。

:, ::[], ;, , , , .:[ ].:[], .:[ ], ; , .:[ ], , , .:[ ]() .:[ ], , , , , , .专业特色:(~字之间)本专业以材料的微观结构与性能关系的核心理论为主要学科基础,培养学生掌握应用于机械、汽车、钢铁、石化、能源、交通等传统产业以及航空航天、电子信息和生物工程等高新产业中的材料设计、制备及检测技术,并掌握运用材料制造产品和器件的理论和工艺技术。

塑料模具工业毕业设计

塑料模具工业毕业设计一、选题的目的意义随着塑料制品在工业及日常生活中得到越来越广泛的应用, 塑料模具工业对模具钢的需求也越来越大。

模具材料对于模具的加工和使用性能, 以及模具寿命有很大的影响,塑料模具目前已向精密化、大型化和多腔化的方向发展, 对塑料模具钢的性能的要求越来越高, 塑模钢的性能应根据塑料种类、制品用途、生产批量、尺寸精度和表面质量的要求而定。

因此, 探讨塑料模具的制造中的选用材料与热处理问题, 综合分析其工作条件、失效、性能, 合理选用材料与热处理以及提高它的使用寿命, 保证制件质量,降低制造成本显得非常重要,我选这一题目着重于塑料模具的选材原则与热处理方法,以及提高塑料模具寿命的表面处理技术的探讨。

二、主要研究内容1、塑料模具的分类及工作条件2、塑料模具失效因素分析。

3、塑料模具的热处理分析.4、典型的塑料失效原因分析及处理办法5、塑料模具的表面处理技术情况三、国内外研究现状塑料模具的发展是随着塑料工业的发展而发展的,在我国,起步较晚,但发展很快,特别是最近几年,无论在质量、技术和制造能力上都有很大发展,取得了很大成绩。

这可以从下列几个方面来看:1、CAD/CAE/CAM技术的应用;2、电子信息工程技术的应用;3、气体辅助注射成型技术的使用更趋成熟;4、热流道技术的应用更加广泛;5、精密、复杂、大型模具的制造水平有了很大提高;6、模具效率、寿命不断提高;7、采用模具先进加工技术及设备我国塑料模具的质量、技术和制造能力。

近年来确实发展很快,有些已达到或接近国际水平,尤其是随着改革开放政策的不断深入,“三资”企业蓬勃发展,对我国塑料模具设计制造水平的提高起到了非常大的作用。

然而,由于我国模具制造基础薄弱,各地发展极不平衡,因此体来看,与国际先进水平相比和与国内外市场需求相比,差距还很大。

这主要表现在下列方面:1、塑料模具产品水平2、工艺装备水平3、开发能力及经济效益等方面4、管理及其他方面5、产需矛盾。

(完整版)工艺参数对铝合金表面激光强化层组织与性能的影响毕业设计

浙江工贸职业技术学院材料工程系毕业论文(设计)课题名称:工艺参数对铝合金表面激光强化层组织与性能的影响专业:机电一体化(表面工程)班级:机电1204姓名:董益凯指导教师:徐临超完成时间2014 年11月15日目录第一章前言 (1)1.1 激光强化工艺研究的相关概念 (1)1.2 国内外激光强化工艺研究的现状 (1)1.3 激光强化技术发展趋势 (2)1.4 激光强化的应用和前景 (3)1.5 电镀强化与其他强化的比较 (4)1.5.1 强化后的产品耐蚀性强 (4)1.5.2 结合力强 (5)1.5.3 简化工序提高效率 (5)1.5.4 环保性 (5)1.6 激光强化研究的意义及必要性 (5)第二章实验设备及方法 (5)2.1 仪器设备 (5)2.2 实验内容与方法 (6)第三章实验结果及分析 (7)3.1 激光焦深对激光强化层硬度的影响 (7)3.2 激光电流对激光强化层硬度的影响 (7)3.3 激光脉宽对激光强化层硬度的影响 (8)3.4 激光频率对激光强化层硬度的影响 (8)3.5 激光速度对激光强化层硬度的影响 (9)四、结论 (10)致谢 (11)参考文献 (12)镀镍层激光强化工艺的研究董益凯浙江工贸职业技术学院材料工程系班级:机电1204摘要:激光强化技术可以显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化及电器特性等。

本论文是针对铝合金激光强化展开研究,通过对改变焦深,电流、脉宽、频率,进给得到的强化层,进行维氏硬度测试,得到最佳工艺参数是焦深103.3mm,电流160A,脉宽2.5ms,频率120Hz,工作台移动速度为标准速度的50mm /min。

关键词:激光强化;铝合金;维氏硬度第一章前言1.1 激光强化工艺研究的相关概念激光强化是指以不同的添料方式在被强化基体表面上放置被选择的涂层材料经激光辐照使之和基体表面一薄层同时熔化,并快速凝固后形成稀释度极低,与基体成冶金结合的表面涂层,显著改善基层表面的耐磨、耐蚀、耐热、抗氧化及电气特性的工艺方法,从而达到表面改性或修复的目的,既满足了对材料表面特定性能的要求,又节约了大量的贵重元素。

模具设计与制造专业毕业论文--电位器接线片冲压工艺与模具设计

摘要本次设计的任务是电位器接线片零件冲压工艺分析和模具的具体结构设计。

通过查阅了相关文献资料,对接触片零件进行工艺性分析,选择并确定符合于给定条件的最优工艺方案,及进行了工艺与设计的有关计算,如:选择基本工序,确定其顺序、工序数目及工序组合形式。

介绍了主要零部件的设计理念,详细剖析了设计过程中一些思路,以及某些非标准零件的使用特点。

阐述了工位级进模的设计要点, 使产品质量达到设计要求。

然后以此为基础,设计出冲压模具主要零件的结构。

并在设计中,介绍了零件的排样图、定位设计、冲裁力的计算和压力中心的计算。

关键词:电位器接线片;翻边模;级进模;模具设计目录摘要 (I)目录.................................................................................................................... I I 1 绪论. (1)1.1 概述 (1)1.2 冲压技术的进步 (1)1.3模具的发展与现状 (2)1.4模具CAD/CAE/CAM技术 (3)1.5冲压模具及级进模的发展现状 (5)1.6课题的主要特点及意义 (8)2 冲压工艺方案的确定 (11)2.1制件工艺分析 (11)2.2零件成型工艺分析 (13)3 冲裁工艺方案及模具结构的确定 (14)3.1方案种类 (14)3.2方案比较及确定 (14)3.3模具结构形式的确定 (14)4 级进模排样设计 (16)4.1级进模排样简介 (16)4.2排样的设计原则 (17)4.2.1确定冲压方向 (17)4.2.2 确定排样形式 (17)4.3工序顺序的安排 (17)5 主要零件的尺寸计算 (19)5.1凸、凹模刃口尺寸的计算方法 (19)5.1.1 凹凸模加工方法: (19)5.1.2 按凸模与凹模图样分别加工法 (20)5.2孔凹凸模工作部分尺寸计算 (21)5.2.1 冲1 mm孔 (22)5.2.2 落“T”形料 (22)6 多工位级进模工艺零件的设计 (24)6.1凸模结构的设计 (24)6.2凸模长度的设计 (25)6.3凸模的强度计算 (26)6.3.1 凸模承受能力的校核 (27)6.3.2 失稳弯曲应力校核 (27)6.4凹模结构的设计 (28)6.5凹模的固定形式 (30)6.6凹模的厚度设计 (30)6.6.1 凹模的厚度 (30)6.6.2 凹模的刃壁高度及凹模镶块尺寸设计 (31)6.7模板的设计 (31)6.8卸料弹簧的选用 (32)6.9其他零件的设计 (32)7 冲压设备的选用 (33)7.1冲压力的计算 (33)7.2压力机的选择 (34)8 级进模结构零件的设计 (36)8.1模架的设计 (36)8.2模架导向零件设计 (37)8.3模柄的设计 (38)8.4支撑零件的设计 (38)8.5卸料装置 (39)9 模具的整体设计 (40)9.1模具的整体设计 (40)9.2模具工作原理 (40)10 模具的装配 (42)结论 (44)致谢..................................................................................... 错误!未定义书签。

西安文理学院本科毕业论文(设计)

西安文理学院本科毕业论文(设计)

ABSTRACT

FV520B stainless steel is a kind of special steel, which is widely used in the aspects which have high demandon the surface property of material, especially the wear-resisting property. In order to improve the wear-resisting of the material, this graduation design adopts laser cladding technology to make nickel base alloy coatings of different laser power and different scanning speed on FV520B steel samples. In addition, the influence laser power and scanning speed ha ve on the wear resistance of cladding layer was analyzed by means of hardness, friction coefficient, and the wear-resisting property of the surface of laser cladding layer. The results show that the laser power and scanning velocity will influence the wear-resisting property of nickel base alloy of FV520B stainless steel. When the laser power is 2500W, and scanning speed is 6mm / s, the fusion covering effect of cladding layer and the wear-resisting property will be best. Key words : FV520B Stainless Steel, Laser Cladding ,Nickel Base Alloy

《新材料表征技术》实验课程教学改革与实践

《新材料表征技术》实验课程教学改革与实践王占红;徐凤广;张勇;王雨新;张璟朔;罗森;唐正生【摘要】《新材料表征技术》是我校为材料类专业学生开设的一门重要实验课程。

针对本课程的教学特点和目前的教学现状及学生的专业和就业需求,对实验课程教学体系进行了深入改革,不仅能够加强学生实验操作技能,充分锻炼学生的勤于思考、动手实践和勇于创新的能力,而且能够提高材料类专业人才对新材料的表征分析能力和综合素质,为培养应用型技术人才奠定坚实的基础。

%The experimental teaching of New Materials Characterization Techniques is an important experimental course for undergraduate majored in materials in our university .Based on the current situation and characteristics of the course , professional and employment needs of students , the experimental teaching system was deeply reformed , which can strengthen the foundation for the experimental operation skills , exercise the capability of thinking , practicing , comprehensive use of knowledge and innovation fully , and improve the ability of characterization analysis and comprehensive quality of talents majored in materials , in order to lay a solid foundation for cultivating the applied technological talents.【期刊名称】《广州化工》【年(卷),期】2016(044)013【总页数】3页(P205-207)【关键词】材料学科;大学生;新材料表征;实验教学【作者】王占红;徐凤广;张勇;王雨新;张璟朔;罗森;唐正生【作者单位】盐城工学院材料工程学院,江苏盐城 224051;盐城工学院材料工程学院,江苏盐城 224051;盐城工学院材料工程学院,江苏盐城 224051;盐城工学院材料工程学院,江苏盐城 224051;盐城工学院材料工程学院,江苏盐城224051;盐城工学院材料工程学院,江苏盐城 224051;安徽未来表面技术有限公司表面技术开发中心,安徽合肥 230601【正文语种】中文【中图分类】TB30新材料表征技术是关于材料的化学组成、微观形貌、内部组织结构及材料的其他性能等的表征方法、测试技术及相关理论基础的实验科学,是现代材料研究和应用的重要手段和方法。

毕业设计(论文)-偏心轴设计说明书[管理资料]

![毕业设计(论文)-偏心轴设计说明书[管理资料]](https://img.taocdn.com/s3/m/d7613ebc2e3f5727a4e96242.png)

目 录一、绪 论 (2)1、题的提出 ....................................................................................................................... 2 二、偏心轴零件的分析 (3)1、零件的功用 ................................................................................................................... 3 2、结构特点及其工艺性 ................................................................................................... 3 3、零件的技术要求 ........................................................................................................... 3 三、毛坯的确定 (5)1、毛坯材料的确定 ........................................................................................................... 5 2、毛坯的铸造技术 ........................................................................................................... 5 3、毛坯的形状及尺寸的确定 ........................................................................................... 5 4、毛坯的热处理 ............................................................................................................... 6 四、偏心轴的机械加工工艺规程设计 (7)1、定位基准的选择 ........................................................................................................... 7 2、表面加工方法的确定 ................................................................................................... 7 5、工序顺序的安排 ........................................................................................................... 8 6、确定工艺路线 ............................................................................................................... 9 五、机床设备的选用 .............................................................................................................. 14 六、 工艺装备的使用及切削速度的确定 . (15)1、车两端面 ..................................................................................................................... 15 2、车2× .......................................................................................................................... 17 3、车倒角1×45° . (18)4、006.0007.0+- .............................................................................................................................18 5、 ..................................................................................................................................... 19 七、偏心轴的夹具设计 . (20)1、设计任务分析 ............................................................................................................. 21 2、夹具设计 ..................................................................................................................... 21 3、切削力和夹紧力的计算 ............................................................................................. 22 4、夹具其它部件的设计和简单操作说明 ..................................................................... 24 八、附则 .................................................................................................................................. 24 偏心轴加工的工艺卡如下(总计22张) .................................................................... 24 致谢 .......................................................................................................................................... 47 参考文献 . (49)一、绪论1、题的提出对于机制专业本科生来说,毕业设计是我们在完成教学计划拟定的全部基础、专业课之后的最后一个教学环节,是我们综合运用所学理论知识来与实践相结合的综合性、实践性环节。

多弧离子镀

┊

improve the maximal life of workpiece.

┊

┊

┊

┊

┊

┊

┊

┊

┊

┊

┊

┊

Key words: Arc ion plating, TiAlN coating, Taguchi method

共4页 第2页

安徽工业大学

毕业设计(论文)报告纸

目录

┊

┊

引 言 .................................................................. 1

┊ ┊

1.1.2 多弧离子镀的基本原理和特点 ................................... 2

┊

1.1.3 多弧离子镀工艺参数 ........................................... 4

┊

┊

1.1.4 多弧离子镀的应用 ............................................. 6

┊

pared to the hardness, the parameters of adhesion have some differences. The

┊

differences were substrate temperature 320 ℃, arc power 100 A, pretreated voltage bias –100

┊

arc ion plating

┊

┊

┊

Abstract

┊

┊

┊

The purpose of this research is to optimize the process of multi-arc ion plating TiAlN coating.

【毕业论文选题】模具毕业论文题目

【毕业论文选题】模具毕业论文题目模具作为工业生产的重要基础工艺装备,在现代制造业中扮演着举足轻重的角色。

对于即将毕业的学生来说,选择一个合适的模具相关毕业论文题目至关重要。

一个好的题目不仅能够体现学生对专业知识的掌握程度,还能够为未来的职业发展打下坚实的基础。

下面将为大家介绍一些模具毕业论文的题目,希望能够为同学们提供一些灵感和帮助。

一、模具设计与制造方面(一)注塑模具设计1、《薄壁注塑模具的结构优化设计》随着塑料制品在电子、医疗等领域的广泛应用,薄壁注塑件的需求日益增加。

薄壁注塑模具在成型过程中面临着诸多挑战,如填充困难、翘曲变形等。

本课题旨在通过对薄壁注塑模具的结构进行优化设计,如浇口位置、冷却系统等,以提高制品的质量和生产效率。

2、《汽车内饰件注塑模具的创新设计》汽车内饰件的质量和外观对于提升汽车的整体品质至关重要。

本课题将针对汽车内饰件的特点和要求,进行注塑模具的创新设计,包括模具结构、成型工艺等方面,以满足汽车行业对内饰件的高标准需求。

(二)冲压模具设计1、《高强度钢板冲压模具的磨损分析与优化》高强度钢板在汽车、航空航天等领域的应用越来越广泛,但在冲压过程中容易导致模具磨损。

本课题将通过对高强度钢板冲压模具的磨损进行分析,建立磨损模型,并提出相应的优化措施,以延长模具的使用寿命。

2、《多工位级进冲压模具的设计与开发》多工位级进冲压模具具有生产效率高、精度高等优点。

本课题将研究多工位级进冲压模具的设计方法和开发流程,包括排样设计、模具结构设计等,以实现复杂冲压件的高效生产。

(三)模具制造工艺1、《模具电火花加工工艺参数的优化研究》电火花加工是模具制造中常用的一种特种加工方法。

本课题将通过实验研究,优化电火花加工的工艺参数,如放电电流、脉冲宽度等,以提高加工效率和表面质量。

2、《模具高速铣削加工表面质量的影响因素分析》高速铣削加工在模具制造中的应用越来越广泛。

本课题将分析高速铣削加工中刀具路径、切削参数等因素对模具表面质量的影响,为实际加工提供理论依据和指导。

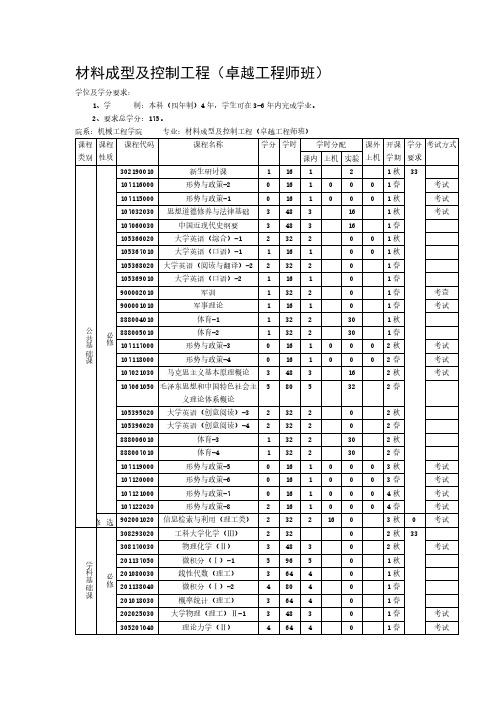

四川大学材料成型及控制工程专业(卓越工程师班)教学计划

2 32 2

0

2 32 2 0 0

2 48 2 16 0

2 32 2

0

1 16 2

0

2 36 2 8 0

3 48 3 0 0

3 48 3

0

3 48 3

0

3 48 3

0

3春 0 3春 2春 0 2秋 1秋 6 1秋 0 2春 2春 2春 2春

6 4

考试

考试 考查

考试 考试 考试 考试 考查

毕业设计(论文)

12 256 16 24 0

4春

905008020 修选

智能制造工程综合实践

2 80 4 0 80

2秋 0

考试

考试

考试 考查 考试 考试 考查 考试 考试 考试 考试 考试 考试 考试

考试 考试

考查 考试 考查 考查

考查 考查 考查 考查

考试 考查

跨

教 育

学 科 专

业

必 修

302053020

302370020 机械零件成型材料及熔炼 2 32 4

4

3春

302373020

先进材料连接技术

2 32 4

4

3秋

302374020 先进表面强化与防护技术 2 32 4 专

0

3秋

业 选 修

选 302375020

先进材料及应用

2 32 4

0

修 302895010 材料成型大数据分析方法 1 16 2 0 0

0 4春 3秋 0

考试 考试

308293020

工科大学化学(Ⅲ)

2 32

0

2 秋 33

308170030

学

201137050

毕业设计例子 (1)

摘要:本文以锅炉的焊接为例对13MnNiMoNbR钢进行了分析和研究。

13MnNiMoNbR钢综合性能好,由于在低碳钢中加入了Mn、Ni、Mo、Nb等合金元素,大大的提高了钢的综合性能,具有良好的高温力学性能,抗高温氧化性能,抗腐蚀性能,良好的韧性,工艺性和焊接性,故广泛用于制造石油化工,核电,火电等使用条件苛刻,腐蚀介质复杂的大型设备。

本次设计对13MnNiMoNbR钢进行了详细的分析,采用焊条电弧焊打底,埋弧焊填充和盖面。

其次对埋弧焊特点和工艺进行了分析,从而确定了13MnNiMoNbR钢的埋弧焊焊接工艺。

通过工艺参数的优化选择,不仅能减少焊接过程中的常见问题,而且有效减少焊接缺陷的出现,并能提高生产效率,节约生产成本。

关键词:13MnNiMoNb、埋弧焊、焊接工艺目录摘要 (1)目录 (2)前言 (3)一、13MnNiMoNbR的化学成分焊接性 (4)⒈焊接裂纹 (4)⒉热影响区性能的变化 (6)二、高压锅炉常用的焊接方法及焊接工艺分析 (6)⒈焊条电弧焊的简介及工艺分析 (6)⒉埋弧焊的简介及工艺分析 (9)三、高压锅炉焊接时容易出现的问题及防治措施 (12)⒈焊接裂纹 (12)⒉气孔 (13)⒊组装误差变形 (14)⒋焊接变形 (14)四、拟定焊接工艺 (14)⒈拟定焊接工艺 (14)五、焊接工艺评定 (16)参考文献 (20)前言所谓的焊接就是通过加热或加压,或两者并用,并且用或不用填充材料,使焊件达到结合的一种方法,结合的两个物体可以是各种各类或不同类的金属、非金属(石墨、陶瓷、塑料等),也可以是一种金属与非金属。

但是,目前工业中应用最普遍的还是金属之间的结合。

焊接技术自20世纪初期以后,几十年来获得迅猛发展,目前焊接结构已经基本上取代了铆接结构,并部分代替铸造和锻造结构。

焊接结构的用材量占钢产量的近50%,已广泛地应用于航空、航天、原子能、化工、造船、海洋工程、电子技术、建筑、机械制造等工业部门。

CVD技术的应用与进展

2 CVD 的应用与进展

CVD 镀层可 用于要求耐磨、 抗 氧化、 抗腐 蚀以 及某些电学、 光学和摩擦学性能的部件。对于耐磨 硬镀层, 一般采用难熔的硼化物、 碳化物、 氮化物和 氧化物。满足这些要求的镀层包括 T iC、 Ti N、 A l2 O3、 T aC、 H fN 和 T iB2 及其组合。但是由于 CVD 处理的 温度较高 , 基体硬度也会随之降低 , 同时热处理后还 需要进行淬火处理 , 会产生较大的畸变 , 因此该技术 不适合于高精度零件的处理。上世纪 80 年代末 , K ruppW id ia公司开发的低温化学气相沉积技术达 到了实用水平 , 其工艺温度已降至 450~ 650 , 有 效抑制了 相的产生, 可用于螺纹刀具、 铣刀、 模具 的 Ti N、 T iCN、 T iC 等涂层。 CVD 技术被广泛应用于 硬质合金可转位刀具的表面处理。由于 CVD 工艺

热处理

2009年第 24 卷 第 4期

7

出室外。其沉积反应如下 : Ti C4 l ( l) + CH 4 ( g) T iC ( s) + 4HC l( g ) T iC l4 ( l) + C(钢中 ) + 2 H ( g) T iC ( s) + 4 HC l( g) 零件在镀前应进行清洗和脱脂, 还应在高温氩 气流中作还原处理。选用气体不仅纯度要高 (如氢气 [ 5] 纯度要求 99 .9 % 以上, T iC l4 的纯度要高于 99 .5 % ), 而且在通入反应室前必须经过净化, 以除去其中的氧

热处理

2009年第 24 卷 第 4期

所需 金 属 源 的 制 备 相 对 容 易, 可 实 现 T i N、T iC、 Ti CN、 T iBN、 T iB2、 Al 2 O 3 等单层及 多元多 层复合涂 层的沉积, 涂层与基体结合强度较高 , 薄膜厚度可达 7~ 9 m, 使此项技 术的应用得 到进一步 的拓展。 美国已有 85 % 的硬质合金工具采用了表面涂层处 理 , 其中 CVD 涂层占 99 % ; 到上世纪 90 年代中期 , CVD 涂层硬质合金刀片在涂层硬质合金刀具中仍 占 80 % 以上。 2. 1 MOCVD MOCVD 是一种利用低温下易分解和挥发的金 属有机化合物作为物质源进行化学气 相沉积的方 法 , 主要用于化合物半导体气相生长方面。 MOCVD 的沉积温度相对较低, 能沉积超薄层甚至原子层的 特殊结构表面, 可在不同的基体表面沉积不同的薄 膜。因此, 对于那些不能承受常规 CVD 高温, 而要 求采用中低温度的基体 ( 如钢一类的基体 ) 有很高 的应用价 值。此 外, 用 MOCVD 技 术生 长 的 多晶 Si O 2 是 良好 的透 明导 电 材料 ; 用 MOCVD 得 到的 Ti O2 结晶膜也用于太阳能电池的抗反射层、 水的光 电解及光催化等方面。 MOCVD 技术最有吸引力的 [ 2] 应用 是 制 备 新 型 高 温 超 导 氧 化 物 陶 瓷 薄 膜 。 MOCVD 容易控制镀膜成分、 晶相等品质 , 可在形状 复杂的基材、 衬底上形成均匀镀膜 , 结构致密 , 附着 力良好 , 因此 MOCVD 已成为工业界主要的镀膜技 术。MOCVD 近来也在触媒制备及改质和其他方面 得到应用, 如制造超细晶体和控制触媒有效深度等。 清华大学微电子所的阮勇、 谢丹等 人使用 MOCVD [ 6] 技术已经成功地制备了 PZT 薄膜 。在可预见的 未来, MOCVD 工艺的应用与前景是十分光明的。 2. 2 PCVD PCVD 是等离子体化学气相沉积 , 是介于 CVD 和 PVD 之间的一种处理方法 , 借助于气体辉光放电 产生的低温等离子体来增强反应物质的化学活性 , 促进气体间的化学反应 , 从而能在较低的温度下沉 积出所需的涂层。 PCVD 按等离子体能量源方式可 划分为 : 直 流 辉 光 放 电 ( DC PCVD ) 、 射频放电 ( RF PCVD) 和微波等离子 体放电 ( MW PCVD ) 等。随着频率的增加 , 等离子体增强 CVD 过程的作 用越明显, 形成化合物的温度越低。这 3 种 PCVD 中 , 应用最广泛的是射频辉光放电装置, 因为放电过 程是无电极放电 , 故电极不发生腐蚀 , 无杂质污染。 而微波放电的 ECR 法由于能产生长寿命自由基和 高密度等离子体 , 已引起人们的广泛兴趣 , 但尚处于 研究阶段。在 2009 年西安交通大学科技推广项目 中 , 由徐可为、 马胜利等人承担的国家八六三计划新 材料领域项目, 首次研制出大功率脉冲直流等离子 体辅助化学气相沉积 ( PCVD ) 用于工模具表面强化 热处理

机械毕业设计9340Cr调质钢磨削强化温度与强化效果试验研究

目录摘要 (1)ABSTRACT (2)第一章绪论 (3)1.1 磨削强化的工艺优势 (3)1.2 当前国内外的研究状况 (5)1.3 本课题拟开展的主要工作 (7)第二章温度标定 (9)2.1 热电偶概述 (9)2.2 40Cr-康铜非标准热电偶的标定 (11)第三章温度测量试验 (15)3.1 40Cr钢的简介 (15)3.2 40Cr钢磨削强化的可行性分析 (16)3.3 测温的目的与意义 (16)3.4 磨削用量条件的优化 (17)3.5 温度测量 (19)第四章试验结果及其分析 (25)4.1 40Cr磨削强化试验显微硬度梯度分析 (25)4.2 硬化层金相分析 (28)4.3 淬硬层硬度厚度稳定性分析 (32)第五章结论与展望 (34)5.1 结论 (34)5.2 展望 (34)致谢 (36)参考文献 (37)摘要磨削强化是利用粗磨产生的磨削热对工件表面进行强化的新技术,可以将磨削加工和工件表面强化复合为一体。

为考察磨削强化的效果,以调质后的40Cr为试验对象,采用棕刚玉砂轮在MMD7125平面磨床上对磨削强化用量条件进行了优化;采用半人工热电偶法对磨削温度进行了测量,对冷却速度进行了确定;利用HSX-1000型全自动显微硬度测试仪测定了磨削强化层的显微硬度;在金相显微镜上利用数码相机拍摄了金相组织照片。

试验结果表明:磨削硬化层金相组织、显微硬度和硬化深度均满足表面强化要求。

完全硬化区由细小针状马氏体、残余奥氏体和少量点状碳化物组成,过渡区由马氏体和回火索氏体(珠光体)组成;硬化区显微硬度在HV512-700之间,硬化层深度达到了1.2mm。

关键词:40Cr,磨削强化,温度测量,显微硬度,金相组织,硬化深度ABSTRACTThe grinding hardening is a new technology of grinding and hardening workpiece surfaces using grinding heat during the course of coarse grinding. It can integrate the grinding process with the surface hardening process. To investigate the effect of grinding hardening, the parameter of grinding hardening of 40Cr is optimized with the grinding wheel of corundum on flat surface grinding machine of MMD7125. The temperature of grinding is measured by the way of half artificial thermocouple and the speed of cooling is confirmed. The microhardness is measured by automatic microhardness test instrument of HSX-1000. The photo of metallography is shot on electron microscope with digital camera. The results of the test indicate that the microstructure of hardened layer, microhardness and the depth of hardened layer all meet the request of surface hardening. The completely hardening region is composed of fine acicular martensites,residual austenites and a few dot-like carbonides and the transition region is made up of martensites and sorbites (pearlite). The microhardness of hardening region is HV512-700 and the depth of hardened layer reaches to 1.2mm.Keywords: 40Cr, grinding hardening, temperature measuring , microhardness, metallography,depth of hardened layer第一章绪论1.1 磨削强化的工艺优势许多钢质零件需通过金属热处理来改善材料的性能,提高材料的耐磨性及疲劳强度。

Q235钢渗碳毕业设计

序言Q235钢是一种普通碳素结构钢。

Q代表的是这种材质的屈服极限,后面的235,就是指这种材质的屈服值,在235MPa左右。

并会随着材质的厚度的增加而使其屈服值减小。

由于含碳适中,综合性能较好,强度、塑性和焊接等性能得到较好配合,用途最广泛。

但是由于Q235钢本身的含碳量较低,所以在某些场合并不是很适用,所以要对其进行处理,本文就是对其进行固体渗碳处理方式的分析。

渗碳是对金属表面处理的一种,采用渗碳的多为低碳钢或低合金钢,具体方法是将工件置入具有活性渗碳介质中,加热到900~950摄氏度的单相奥氏体区,保温足够时间后,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而获得表层高碳,心部仍保持原有成分。

相似的还有低温渗氮处理。

这是金属材料常见的一种热处理工艺,它可以使渗过碳的工件表面获得很高的硬度,提高其耐磨程度。

渗碳工艺在中国可以上溯到2000年以前。

最早是用固体渗碳介质渗碳。

液体和气体渗碳是在20世纪出现并得到广泛应用的。

美国在20年代开始采用转筒炉进行气体渗碳。

30年代﹐连续式气体渗碳炉开始在工业上应用。

60年代高温(960~1100℃)气体渗碳得到发展。

至70年代﹐出现了真空渗碳和离子渗碳。

在此次试验中我们采用的是固体渗碳的方式。

固体渗碳即为将工件放在填充粒状渗碳剂的密封箱中进行渗碳的工艺,由于此方法成本较低,操作也较为简单,所以采用。

同时,为了了解到稀土对渗碳的作用,所以我们将试样分为几组,每一组的渗碳剂中加入不同含量的稀土。

渗碳结束后,通过观察组织的分布情况和测量渗碳层的深度来分析稀土在渗碳过程中所起的作用。

稀土具有促渗的作用,所以我们在进行金相组织观察过程中可以发现,随着我们在渗碳剂中所加稀土含量的增加,渗碳后试样中组织虽没有改变,但是组织的分布范围却在一步步发生变化,一步步接近心部,直至渗透。

同时渗碳层深度的测量也可以说明这一结论,随着稀土含量的增加,试样的心部组织的硬度不再是原始组织的硬度。

模具毕业设计1餐桌椅注塑模(工艺)

目录前言 (3)绪论 (4)一、塑料的工艺分析 (8)⑴塑料材料特征 (8)⑵注塑模工艺条件 (8)⑶塑件的尺寸与公差 (9)⑷型腔分布 (10)⑸塑件的表面质量 (10)二、注射机的选择 (11)⒈分型面的设计: (11)三、浇注系统的选择 (11)⒈浇注系统 (11)⒉浇注系统的设计原则 (12)3、流道的设计 (12)四、模具的推出与导向机构设计 (15)1、模具的推出机构 (15)2、导向机构设计 (15)3、导套的结构和技术要求 (15)4、推出方式的确定 (15)五、成形零件的设计 (16)(1)成型零部件结构 (16)(2)成型零部件工作尺寸计算 (16)(3)成型设备的选用 (18)(4)确定温度调节系统结构: (19)六、模架的选择 (20)(1)、模架结构的选择 (20)(2)模架安装尺寸校核 (20)七、安装与调试 (21)(1)模具的安装试模 (21)(2)试模 (22)(3)检验 (22)参考文献 (23)前言伴随着现代化工业发展的需要,塑料制品在工农业和日常生活中等各个领域的应用越来越广泛,质量要求也越来越高,在现如今的塑件生产过程中,模具设计的高质量化,先进模具制造设备的出现,完善的加工工艺,优质的模具材料和现代化成型设备以及计算机辅助设计,计算机辅助制造的出现,为生产优质塑件提供了重要的条件。

通过几年的学习,理论结合实践,为培养学生的理解分析能力、学生编制塑件成型工艺规程的能力、学生设计和编制加工工艺的能力、培养学生综合应用专业理论知识分析问题解决问题的能力和严谨、科学的工作态度为目的,积极的促进学生综合运用塑料模具设计与制造的专业知识、系统的进行塑料模具设计与制造,通过对塑件成型工艺编制、塑料模设计、非标准模具零件的加工工艺设计的全过程,为今后走向工作上岗奠定了坚实基础。

一.塑料工业在国民经济中的地位。

塑料工业是世界上增长最快的工业之一,自从1909年实现以纯粹化学合成方法生产塑料算起,塑料工业以有九十余年的历史。

材料专业认识实习报告(精选3篇)

材料专业认识实习报告(精选3篇)材料专业认识实习报告1随着市场经济的不断发展,人们生活水平的日益提高,装饰原料也在不断更新,而在我们日常的学习建筑装饰原料中出现的对原料的感性认识不深,学习枯燥无味,效果较差的现象,我们应该理论联系到实际,协调基础知识和实践运用的关系,把感性认识上升为理性认识。

并且还应了解新型建筑原料,摒弃过时的不常用的原料。

让装饰原料真正起到:装饰、保护、使用功能。

建筑原料认知实习是建筑工程技术专业教学计划的重要组成部分,是我们在校期间理论联系实际,增长实践知识的重要手段和方法之一。

通过此次认知实习,使我们在学校所学到的理论知识与生产实践相结合,综合运用所学到的知识解决生产实践中遇到的问题。

由此我们可以验证、巩固和深化所学的理论知识,培养了我们分析问题和解决问题的能力,使我们系统了解专业情况,为以后的工作实践增强感性认识。

我们作为当代大学生,要与时俱进进,在这临近毕业之际,更要抓住时机,接触社会,亲自体验,实践学习。

一、实习报告摘要1、实习主题简述理论联系实际,把所学的理论知识应用到建材市场中,通过实践达到学以致用的目的。

2、实习结论简述通过本次的认知实习,学习到了许多新型原料,也看到许多书本上没有的原料,建筑装饰原料的不断更新和种类的繁多,是我们以后学习和工作中应该了解和掌握的重点。

建材市场主要以玻璃、木地板、陶瓷制品为主,这与当地的经济发展和人们生活水平息息相关,也与当地的环境、气候、风俗等因素有关。

3、实习方法简述通过自己观察和咨询,分成小组,每组都有不同的任务,亲自到原料市场调研,了解原料的价格、规格、性能、用途、保养、材质等。

4、提出建议简要陈述(1)多了解市场,亲自调研体会。

(2)不断学习,与时俱进,掌握市场原料的更新和发展趋势。

(3)定期总结,制定计划,保持和市场的紧密联。

二、实习相关说明1、实习主题详细说明:我们参加的这次实习是刚进入大三初期的一个短时期的实践活动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言作为古老又新颖的学科,表面强化技术为致力于改善材料表面化学性质、组织机构、应力状态的性质,在人们生活中被广泛应用。

通过掺杂、扩散、离子注入、化学沉积、电镀以及电子束等技术改变材料表面性质的研究,使得我们能得到更多表面性质优良的金属,使金属得到叫高的抗腐蚀、抗耐磨性,使工业生产设备及产品使用范围更广[1]。

这样,我们能得到更好的表面性质金属及非金属,节约了人类资源,保护和改善了我们的生活环境。

材料表面强化技术已经成为了现在制造业最伟大的创造。

追溯至春秋晚期,我国已应用铜器热镀锡和鎏金技术,从工业革命开始到最近50年,材料表面强化技术得到飞速发展。

本文吸取现代先进技术的优点,对表面技术的应用进行总结,取其精华,去其糟粕,进行综合陈述及比较。

虽然创新很少,但对现有技术的归纳比较在一定程度上更好的促进了表面技术的发展和研究。

本论文重点研究现有的表面强化技术以及这些技术的应用,意在归纳总结,学习传承。

使得我们能更好的学习和了解这些先进的表面技术,为我们以后的研发和应用做好铺垫。

表面强化技术是表面工程的一个分支,是工程科学技术中一个涉及学科广泛、活力很强、成果突出并与生产实践紧密结合的领域,它渗透到航空航天、信息技术、新材料技术以及先进制造技术等前沿技术的各个方面。

从高科技产品到人们日常生活都离不开材料表面强化技术。

离子束、激光束、电子束、微波及超高真空技术的开发,引起了表面工程技术研究和应用的热潮,并成为了世界最关键的技术之一[2]。

本文对材料表面强化技术及应用的研究进行了探讨。

1 表面强化技术概述1.1表面强化技术概述表面工程是一个既古老又新颖的学科,人们使用表面工程技术已有悠久的历史。

追溯到几千年前,我国早在春秋战国时期就已经开始应用钢的淬火、铜器热镀锡、鎏金及油漆等古老技术[3]。

但是,表面工程的迅速发展还是从19世纪工业革命开始,20世纪80年代成为世界上10大关键技术,进入20世纪90年代发展势头出现工程研究的热潮,几乎涉及了工业的各个领域,表面工程技术仍是将是主导21世纪的关键技术之一。

表面工程是经表面欲处理后,通过表面涂覆、表面改性或表面复合处理,改变固体金属表面或非金属表面的化学成分、组织结构、形态和应力状态等,以获得所需要表面性能的系统工程。

它是近代技术与经典表面工艺相结合而繁衍、发展起来的,有着坚实的科学基础,具有明显的交叉、边缘学科的性质和极强的实用性。

1.2 表面技术的概念及意义表面工程指利用各种物理的、化学的或机械的工艺规程使零件表面获得特殊的材料成分、组织结构和性能,以提高产品质量的工程。

它概括了“表面处理”、“表面加工”、“表面涂层”、“表面改性”等内容。

表面强化技术是表面工程的核心内容,是决定硬化层的成分、组织结构和性能的关键技术[4]。

表面强化技术主要通过各种工艺来增强材料的表面强度、硬度、耐磨性、耐蚀性和物理性能等综合机械性能。

应用各种表面强化技术可以充分发挥材料的潜力、节约能源川;制备特殊的表面强化层;提高经济效益。

20世纪60~70年代由于电子束、离子束和激光束进入工业领域,进入表面处理领域,各国开始进行开发性研究,使表面处理技术有突破性进展。

到90年代形成了新的系统的表面工程技术,出现了表面工程学,极大地推动了各行各业科学技术的进步,各行业的进步又加速了表面工程技术本身的发展。

分段2 表面形变强化工艺分类主要是利用机械方法使金属表面层发生塑性变形,从而形成高强度硬化层,常见的强化工艺有喷丸、滚压和冷挤压强化。

表面形变强化方法简单,但对耐磨性影响比较小,因此得到广泛应用。

2.1表面机械强化表面机械强化主要分为滚压强化、喷丸强化、抛丸强化和内挤压强化。

其中主要以滚压和喷丸强化为主。

下面就这几种主要机械强化工艺的原理及应用进行简单介绍。

2.1.1喷丸强化喷丸强化是广泛使用的一种在再结晶温度以下的表面强化方法, 它可显著提高抗弯曲疲劳、抗腐蚀疲劳、抗应力腐蚀疲劳、抗微动磨损和耐蚀点( 孔蚀) 能力, 具有操作简单、耗能少、效率高及适应面广等优点, 是金属材料表面改性的有效方法。

喷丸强化是利用大量高速运动的珠丸打击零件表面,使表面产生冷硬层和残余压应力[5]。

喷丸强化的效果与喷丸参数(丸子的速度和在零件上散布密度等)、零件材质和表面状态有关。

对于材料强度高、零件表面应力集中、表面粗糙或有表面缺陷的零件,喷丸强化都有显著的效果。

(1)喷丸强化工艺的工作原理喷丸强化是一种严格控制的冷加工表面强化处理工艺。

其工作原理是: 利用球形弹丸高速撞击金属工件表面, 使之产生屈服, 形成残余压缩应力层。

形成压缩应力层的目的是为了预防工件疲劳破坏, 把易产生疲劳破坏裂纹部位的抗应力转为压应力, 从而有效地控制裂纹的扩展。

(2)喷丸强化的发展状况1908年,美国制造出了激冷钢丸,金属弹丸的出现不仅使喷砂工艺获得迅速了发展,而且导致了金属表面喷丸强化技术的产生。

1929 年, 在美国由Zimmerli 等人首先将喷丸强化技术应用在弹簧的表面强化,取得了良好的效果。

20世纪40年代,人们发现了喷丸处理可在金属材料表面上产生一种压缩应力层, 可以起到强化金属材料、阻止裂纹在受压区扩展的作用。

到了60年代,此工艺逐步应用于机械零件的强化处理上。

70年代后期,该工艺已被广泛应用于汽车工业,并获得了较大的经济技术效益,如机车用变速器齿轮、发动机及其他齿轮均采用了喷丸强化工艺,大幅度提高了抗疲劳强度。

进入80年代以后,喷丸处理技术在大多数工业部门,如飞机制造、铁道机车车辆、化工、石油开发、塑料模具、工程机械、农业部门等方面推广应用,到了90年代,其应用范围进一步扩大,如电镀前进行喷丸处理可防止镀层裂纹的发生。

最近几年,随着工业技术的迅猛发展和需求,人们对这种操作简单、效果显著的表面处理技术给予了极大的关注,开发了多种新工艺。

(3)喷丸强化的发展趋势伴随着现代工业的快速发展,对机械产品零件表面的性能要求越来越高,改善材料表面性能,延长零件使用寿命,节约资源,提高生产力以及减少环境污染已成为表面工程技术新的挑战[6]。

作为表面工程技术分支的喷丸强化技术面对这些机遇和挑战,将在加强理论研究的基础上发展新技术、新方法、新工艺、新设备和设备控制技术。

其主要研究方向是: 理论研究,即研究各种单一喷丸和复合喷丸的强化机理、喷丸提高零部件疲劳和接触疲劳强度的机制、喷丸过程力的作用形式及对表面( 变形层厚度、粗糙度等) 的影响,喷丸参数( 弹丸材质、硬度、直径等) 对喷丸强度的影响,喷丸使残余奥氏体转变为马氏体后材料的稳定性及耐磨性等;研究喷丸工艺和其他强化工艺方法的有机结合;加大开发新型、高效、低耗的喷丸设备和弹丸属性对喷丸强化效果的影响;着力解决传统喷丸强化工艺由于表面粗糙度、绿色喷丸等方面存在的问题。

2.1.2滚压强化滚压强化工艺是一种无切削加工的工艺,表面滚压可以显著地提高零件的疲劳强度, 并且降低缺口敏感性。

(1)滚压强化原理利用特制的滚压工具,对零件表面施加一定压力,使零件表面层的金属发生塑性变形,从而提高表面的粗糙度和硬度,这种方法就叫滚压,又称无屑加工。

表面滚压特别适用于形状简单的大零件,尤其是尺寸突然变化的结构的应力集中处,如火车轴的轴径等。

表面滚压处理后,其疲劳寿命都有了显著提高。

滚轮滚压加工可以加工圆柱形或锥形的外表面和内表面以及曲线旋转体的外表面、平面、端面、凹槽和台阶轴的过渡圆角。

滚压用的滚轮数目有1 、2 、3。

若刚度工件较小,则需用2个或者3个滚轮在相对的方向上同时进行滚压,以免工件发生弯曲变形。

(2)滚压强化的发展状况滚压强化技术是在1929年由德国人提出的,1933年在美国铁路上开始应用滚压方法,1938年前苏联将此技术应用于机车车轴轴颈。

1950年美国在军用、民用飞机上大量应用孔挤压技术,提高干涉配合铆接、干涉配合螺接;1970年国内航空部门开始将冷挤压工艺应用于飞机制造及维修中。

目前主要的滚压加工工具有硬质合金滚轮式滚压工具、滚柱式滚压工具、硬质合金YZ 型深孔滚压工具、圆锥滚柱深孔滚压工具和滚珠式滚压工具。

通过滚压可以提高表面粗糙度2~4 级, 耐磨性比磨削后提高1.5~3 倍, 可以修正提高形状误差和表面粗糙度, 而且滚压过程操作方便、效率高、干净无污染。

其具有应用范围广泛,滚压后的零件使用寿命长等特点,适用于对粗糙度和硬度均有一定要求的零件表面上。

这种方法主要应用在大型轴类、套筒类零件内、外旋转表面的加工,滚压螺钉、螺栓等零件的螺纹以及滚压小模数齿轮和滚花等,并取得了显著成果, 很好的提高了经济效益,如天津大学内燃机研究所的唐琦等人通过对370Q 型汽油机、376Q型柴油机进行的曲轴负荷分析、强度估算及弯曲疲劳强度实验研究表明, 与未滚压曲轴相比较, 经圆角滚压的曲轴疲劳强度增加了92.3% ,安全系数由1.18提高到2.28并大幅度提高曲轴疲劳强度;还有如柳州南方汽车缸套厂在对缸套进行滚压试验后发现同一材料、硬度和壁厚的气缸套,由原来的直槽改制成沉割槽,其破断力在原来基础上提高了35% 以上,技术指标得到显著增加,获得明显效果。

通过大量试验研究和实践表明, 影响到滚压质量的因素主要有以下几种:工件材料的性质,硬度、塑性、金相组织,硬度越低,塑性越高,则滚压效果越好;预加工的表面状况,表面粗糙度、显微组织、几何形状精度;滚压工具的结构,特殊的加工类型需要相应的滚压工具才能更好的保证加工质量;滚压用量,滚压深度、进给量、滚压速度和滚压次数。

(3)滚压强化的发展趋势为获得特定的材料表面晶粒度、变形层厚度,应采用多大的滚压力、滚压速度以及滚压次数,目前没有这方面有指导意义的详细的试验数据或公式。

目前的滚压技术一般只适用于回转体类和平面类零件,所以应完善滚压技术使得能适应零件形式的多样性, 提高其使用范围[7]。

一般传统的滚压技术很难实现大变形,即使施加了比正常情况下高出几倍的压力,达3000N 甚至更高,也不能消除车削留下来的刀痕。

目前国内企业采用曲轴滚压工艺强化技术较低,一般只能提高强度30%~50% ,当需要大幅度提高强度时,还需有更好滚压强化工艺。

2.1.3内挤压强化孔挤压是一种使孔的内表面获得形变强化的工艺措施,效果明显。

由于其高的强化效果以及简单的操作方法,使其被广泛应用于工业生产中。

下面对孔挤压强化的原理及其发展状况进行分析讨论。

(1)内挤压强化原理孔挤压是利用棒、衬套、模具等特殊工具,对零件孔或周边连续、缓慢、均匀地挤压,形成塑性变形的硬化层。

塑性变形层内组织结构发生变化,引起形变强化,并产生残余压应力,降低了孔壁粗糙度,提高了材料疲劳强度和应力腐蚀能力。

(2)内挤压强化的发展状况由于孔挤压强化效率高、效果好、方法简单,被广泛使用于高强度钢,合金结构钢、铝合金、钛合金以及高温合金等零件。