第四章_微纳制造技术_光刻工艺

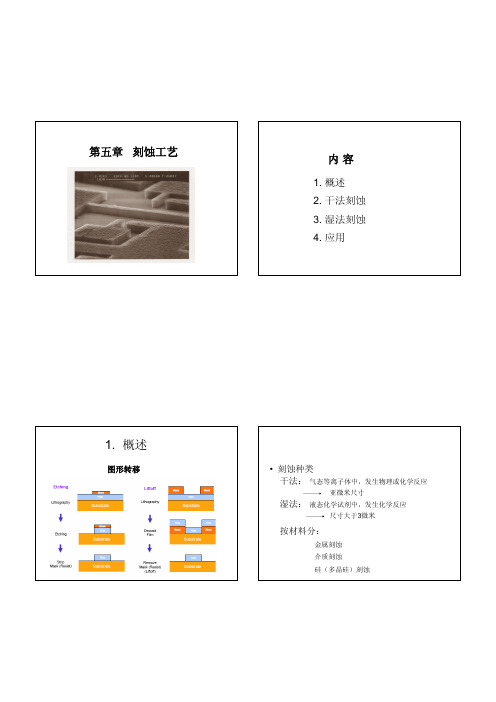

第四章 微纳制造技术_刻蚀

干法刻蚀缺点

– Some gases are quite toxic and corrosive – Re-deposition of non-volatile compounds – Need for specialized (expensive) equipment

等离子体的产生

• 微电子工业使用的等离子体是一般通过气体辉光放 电的方式产生

2. 干法刻蚀

获得高精度图形转移的常用方法是采用干法刻蚀 。 主要目的是完成地把掩模图形复制到硅片表面上。

干法刻蚀刻一般可分为高压等离子刻蚀、反应离子刻蚀和离 子铣三种类型,对应于从高到低的气体气压下的刻蚀工艺。

干法刻蚀比较

干法刻蚀优点

• Eliminates handling of dangerous acids and solvents • Uses small amounts of chemicals • Isotropic or anisotropic etch profiles • Directional etching without using the crystal orientation of Si • Faithfully transfer lithographically defined photoresist patterns into underlying layers • High resolution and cleanliness • Less undercutting • No unintentional prolongation of etching • Better process control • Ease of automation (e.g., cassette loading)

光刻与微纳制造技术的研究现状及展望

结论

本次演示对微制造光刻工艺中不同类型光刻胶的性能进行了比较。结果表明, 各种光刻胶具有各自独特的优点和缺点,选择哪种光刻胶取决于具体的制造需求 和应用场景。在实际使用过程中,可以结合不同类型的光刻胶来实现优势互补, 提高微制造质量和效率。

未来,随着微制造工艺的不断进步,对光刻胶性能的要求将更加严格,需要 进一步研究和发展具有更高性能的新型光刻胶。

3、光刻工艺优化

1、微纳材料研究。探索新型微纳材料及其性质,为制造高性能微纳器件提 供基础支撑。

2、微纳制造工艺研究。研究和发展先进的微纳制造工艺,如干法刻蚀、湿 法腐蚀、物理沉积等,以满足不同应用场景的需求。

3、微纳制造设备研究。研发高性能、高精度的微纳制造设备,提高制造效 率和产品质量。

参考内容

在电子束光刻技术中,关键部分包括电子源、电磁透镜、扫描电极、工作台 以及控制系统等。其中,电子源是产生电子束的源头,电磁透镜用于聚焦和调节 电子束的直径和能量,扫描电极用于控制电子束的扫描路径,工作台则用于承载 被加工材料,而控制系统则负责整个系统的运行和数据的处理。

二、关键技术

1、电子源的稳定性

参考内容二

随着科技的不断发展,微纳系统在许多领域中发挥着重要的作用。其中,电 子束光刻技术作为一种先进的微纳制造方法,具有极高的分辨率和灵活性,被广 泛应用于微纳系统的制造过程中。本次演示主要探讨微纳系统电子束光刻关键技 术及相关机理研究。

一、电子束光刻技术

电子束光刻技术是一种利用电子束能量雕刻材料表面的技术。该技术的基本 原理是将电子束能量聚焦到材料表面,通过控制电子束的扫描和能量的调节,实 现对材料表面的微纳结构进行精确刻画。

3、离子束光刻胶

离子束光刻胶是一种具有高分辨率和高灵敏度的光刻胶,可在1-50kV的离子 束能量范围内使用。其主要优点是分辨率高、对比度好、耐化学腐蚀,适用于复 杂的三维结构制造。然而,离子束光刻胶也存在一些缺点,如固化速度较慢、成 本较高、操作难度较大等。

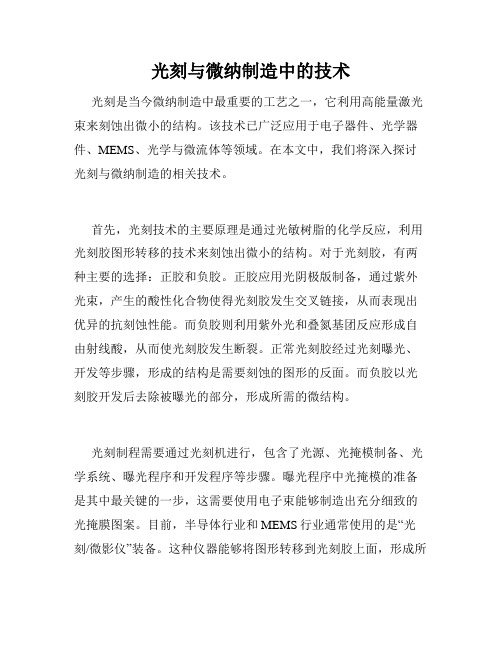

光刻与微纳制造中的技术

光刻与微纳制造中的技术光刻是当今微纳制造中最重要的工艺之一,它利用高能量激光束来刻蚀出微小的结构。

该技术已广泛应用于电子器件、光学器件、MEMS、光学与微流体等领域。

在本文中,我们将深入探讨光刻与微纳制造的相关技术。

首先,光刻技术的主要原理是通过光敏树脂的化学反应,利用光刻胶图形转移的技术来刻蚀出微小的结构。

对于光刻胶,有两种主要的选择:正胶和负胶。

正胶应用光阴极版制备,通过紫外光束,产生的酸性化合物使得光刻胶发生交叉链接,从而表现出优异的抗刻蚀性能。

而负胶则利用紫外光和叠氮基团反应形成自由射线酸,从而使光刻胶发生断裂。

正常光刻胶经过光刻曝光、开发等步骤,形成的结构是需要刻蚀的图形的反面。

而负胶以光刻胶开发后去除被曝光的部分,形成所需的微结构。

光刻制程需要通过光刻机进行,包含了光源、光掩模制备、光学系统、曝光程序和开发程序等步骤。

曝光程序中光掩模的准备是其中最关键的一步,这需要使用电子束能够制造出充分细致的光掩膜图案。

目前,半导体行业和MEMS行业通常使用的是“光刻/微影仪”装备。

这种仪器能够将图形转移到光刻胶上面,形成所需的微细结构,同时能够通过调节光刻机内的光学系统来达到准确、高质量的光刻控制。

除了传统的紫外光或电子束光刻技术,最新的纳米光刻技术在光子学器件中的应用越来越广泛。

近期发展的光子晶体、多层介质等光刻技术,使得微细结构的分辨率加倍提高,从而使得可制造出尺寸更小、精度更高的光学器件。

例如,利用光子晶体来替代纳米电路中的电子器件,这些光子晶体能够通过光控制器和化学传感器发生作用,远超纳米电路在同样应用下带来的优势。

在微纳制造业中,光刻是一个重要的加工步骤,但从解决实际制造需求的角度考虑,它实际上只是一系列生成过程之一。

需要的是一系列设备和条件的整合,从而能够使得整个加工流程的能够正常的实施。

由于微纳制造的特殊性质,加工中还需要考虑到材料性质、加工设备的影响等情况。

在此基础上,需要精细的温控和真空处理技术,并清晰的给出各道工序的参数设定。

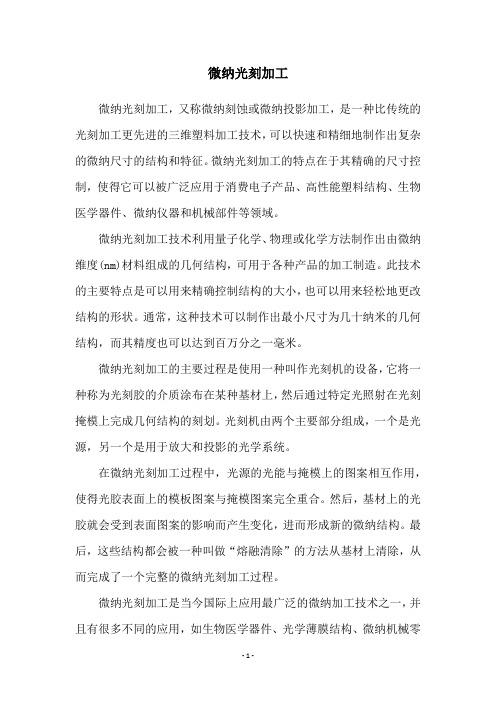

微纳光刻加工

微纳光刻加工微纳光刻加工,又称微纳刻蚀或微纳投影加工,是一种比传统的光刻加工更先进的三维塑料加工技术,可以快速和精细地制作出复杂的微纳尺寸的结构和特征。

微纳光刻加工的特点在于其精确的尺寸控制,使得它可以被广泛应用于消费电子产品、高性能塑料结构、生物医学器件、微纳仪器和机械部件等领域。

微纳光刻加工技术利用量子化学、物理或化学方法制作出由微纳维度(nm)材料组成的几何结构,可用于各种产品的加工制造。

此技术的主要特点是可以用来精确控制结构的大小,也可以用来轻松地更改结构的形状。

通常,这种技术可以制作出最小尺寸为几十纳米的几何结构,而其精度也可以达到百万分之一毫米。

微纳光刻加工的主要过程是使用一种叫作光刻机的设备,它将一种称为光刻胶的介质涂布在某种基材上,然后通过特定光照射在光刻掩模上完成几何结构的刻划。

光刻机由两个主要部分组成,一个是光源,另一个是用于放大和投影的光学系统。

在微纳光刻加工过程中,光源的光能与掩模上的图案相互作用,使得光胶表面上的模板图案与掩模图案完全重合。

然后,基材上的光胶就会受到表面图案的影响而产生变化,进而形成新的微纳结构。

最后,这些结构都会被一种叫做“熔融清除”的方法从基材上清除,从而完成了一个完整的微纳光刻加工过程。

微纳光刻加工是当今国际上应用最广泛的微纳加工技术之一,并且有很多不同的应用,如生物医学器件、光学薄膜结构、微纳机械零件等等。

由于微纳光刻能以更小的维度制作出精度更高的零件,微纳光刻加工也被广泛用于消费类电子产品的加工上。

此外,微纳光刻技术也被应用于高性能铝塑料结构的加工中,可以有效的改善结构的绝缘性,耐热性和耐磨性等,对于航空航天、精密仪器仪表及汽车等行业来说都具有重要的意义。

微纳光刻加工技术的应用不仅可以提高产品质量,而且也可以节约成本。

由于它可以精确控制尺寸,因此可以有效的减少材料的浪费,从而降低生产成本。

此外,微纳光刻的制造速度也比传统的加工速度快上许多,对于一些生产要求极快的产品来说,这一技术的使用可以显著提升生产效率。

微纳制造技术在机械工程中的应用

微纳制造技术在机械工程中的应用在当今快速发展的科技时代,微纳制造技术成为了一项备受关注的前沿技术。

它主要利用微纳尺度下的加工和制造技术,可以制造出尺寸微小的零件和设备。

微纳制造技术在各个领域都有广泛的应用,尤其在机械工程领域中更是发挥着重要的作用。

一、微纳制造技术的概念与发展微纳制造技术是一种先进制造技术,它涉及到微米和纳米尺度下的加工和制造工艺。

与传统的制造技术相比,它具有更高的精度和更小的尺寸,能够制造出更高质量和更精密的产品。

微纳制造技术主要包括光刻、电子束曝光、微米加工以及纳米加工等技术。

这些技术都需要借助先进的设备和工艺来完成,如光刻机、电子束曝光仪、扫描电子显微镜等。

微纳制造技术起源于20世纪50年代,当时主要用于集成电路的制造。

随着科技的不断进步,微纳制造技术得到了快速发展和广泛应用。

现如今,微纳制造技术已经涵盖了多个领域,包括电子学、光学、生物医学等。

在机械工程领域中,它也得到了广泛的应用和探索。

二、1. 微纳加工技术微纳加工技术是微纳制造技术中的核心技术之一,它主要用于制造微米和纳米尺度下的零件和部件。

在机械工程领域中,这一技术可以用于制造精密的传感器、执行器、机械臂等设备。

通过微纳加工技术,可以实现对材料的精细加工和形状的精确控制,从而提高设备的性能和稳定性。

2. 微纳电子机械系统微纳电子机械系统(MEMS)是一种通过微纳制造技术制造的电子和机械集成系统。

它具有微小尺寸、低成本和高性能的特点,可以用于制造各种微型传感器、执行器和电子器件。

在机械工程领域中,MEMS技术可以用于制造微型机械臂、微型泵等设备,从而实现对微小物体的操控和处理。

3. 微纳流体技术微纳流体技术是一种利用微纳制造技术对流体进行操控和处理的技术。

它主要包括微通道、微喷头和微泵等设备。

在机械工程领域中,微纳流体技术可以用于制造微型液压系统和微型冷却系统,从而提高机械设备的效率和性能。

4. 微纳传感技术微纳传感技术是一种通过微纳制造技术制造的高精度传感器。

微纳米制造技术

etching)工艺可以称得上是微电子工艺中最为关键的 技术,决定着制造工艺的先进程度。光刻就是,在超净环境中,将掩 膜上的几何图形转移到半导体晶体表面的敏光薄材料上的工艺过程。 而此处的敏光薄材料就是指光刻胶(photoresist)。光刻胶又称光 致抗蚀剂、光阻或光阻剂,由感光树脂、增感剂和溶剂三种主要成分 组成的对光敏感的混合液体。感光树脂经光照后,在曝光区能很快地 发生光固化反应,使得这种材料的物理性能,特别是溶解性、亲合性 等发生明显变化。经适当的溶剂处理,溶去可溶性部分,得到所需图 像。

先进制造技术 复形工艺

复形工艺是利用具有微纳米尺寸技术的模具在抗蚀剂或基片上直 接复制出相应的微纳米结构的一种微纳制造方法。复形工艺主要包括: 纳米压印、微接触印刷、塑料模压技术和模铸技术等。纳米压印光刻 技术是将传统的模具复型原理应用到微观制造领域,它是一种新型的 微纳米制造技术,具有超低成本、高精度和高生产率的显著优点。与 传统光刻工艺相比,它是一种使用模具通过抗蚀剂的受力变形实现其 图形化的技术。因此,纳米压印光刻工艺的分辨率不受光的驻波效应、 抗蚀剂表面光反射、抗蚀剂内部光散射、衬底反射和显影剂等因素的 限制,可以突破传统光刻工艺的分辨力极限。

先进制造技术 目录 Contents

微纳米制造技术基本概念 微纳米制造技术分类 光刻工艺 刻蚀工艺 复型工艺

先进制造技术

微纳米制造技术基本概念

微机电系统技术主要涉及0.1μm到数毫米尺度范围内的传感器、微执行器和微系统 的研究开发,它以单晶硅为基本材料,以光刻并行制造为主要加工特点,采用微电子工 艺设备结合其他特殊工艺设备作为加工手段。纳米尺度一般是指1~100nm,纳米科学 是研究纳米尺度范畴内原子、分子和其他类型物质运动和变化的科学,而在同样尺度范 围内对原子、分子等进行操纵和加工的技术则称为纳米技术,纳米尺度的机电系统则称 作纳机电系统。

微纳制造技术基础——光刻、刻蚀、电化学

n ③特征尺寸从亚微米至亚百纳米的集成电路芯片和表 面功能结构

n 特征尺寸达亚百纳米或纳米级的材料结构/人工生物系 统/纳米电子器件等。

纳米科技-制造技术与科学发展的新天地

National Science and Technology Council (March, 2008)

Chem. Mater. 2006, 18,3599-3601

微制造和纳米制造的关系

n 纳米科技成果走向宏观世界需要微纳制造技术作为桥梁

n 从实验室-产业化 n 从科学手段-工程技术 n 从艺术品和伟大设想-工业品和国计民生

科学家展示了操作单原子的可行性, 如何形成大规模的材料复合和成形?

纳米结构的器件最终必须 集成为宏观的实体

技术挑战和科学问题

挑战 :去除加工趋向原子层级

E0.U25Vn光m刻;的反射镜:非球曲面的全频谱精度要求达到0.15- 1RTab≤以0上.1n磁m盘表面、450mm超薄硅圆片等:表面粗糙度 异质表面(超低k介质与铜互连)的亚纳米平整

ü 材料去除所需要克服的力是晶 体的破坏力、原子的键合力, 还是范德华力?

纳米结构

零维纳米结构量子阱、纳米薄膜 纳米带等

三维纳米结构

纳米结构晶体

Nanotechnology 16, (8), 1326-1334 (2005).

Nanotechnology 18, (23), - (2007).

Nature Materials Published online: 21 May 2006

上万面光学镜 片,制造精度为 几十纳米

靶丸制造问题:

微纳制造

微纳加工技术

光学效应,其产生几率正比于光子通量密度的平方,因此双光子吸收 要求相当苛刻的条件,即要求辐射光场有足够强的强度- 飞秒激光具 有脉冲短、强度高的特点,很容易在材料中实现双光子吸收- 由于这 一特点,它在飞秒激光微纳加工领域具有非常重要的应用- 远远超出 衍射极限的分辨本领和真正的三维立体加工,使该方法具有相当的吸 引力和巨大的应用潜力- 双光子聚合实验装置如图所示;

微纳加工技术

1.1 微纳技术概念的提出及应用领域 1.2

随着制造业的发展对加工精度提出了越来越的要求高,传统机床的 加工精度已经远远能满足飞速发展的消费及军工领域的要求,如电子 硅芯片、大规模集成电路,以及对表面粗糙度要求很高的液晶面板等, 于是,人们把眼光投入到精度更高的加工技术上,从最初的毫米级, 到微米级(千分之一毫米),到纳米级(千分之一微米),于是,“微纳技 术”这一概念就应运而生了。 微纳技术在二十多年的发展过程中。从刚开始的单纯理论性质的基础 研究衍生出了许多细分。如微纳级精度和表面形貌的测量,微纳级表 层物理、化学、机械性能的检测,微纳级精度的加工和微纳级表层的 加工原子和分子的去除、搬迁和重组,以及纳米材料纳米级微传感器 和控制技术:微型和超微型机械;微型和超微型机电系统和其他综合 系统;纳米生物学等。 另一方面,微纳技术的应用领域也得到了很大拓展。到目前为止。微 纳技术已经被广泛应用于国防军工和民用产品。最主要的应用如纳米 级机械加工、电子束和离子束加、LIGA技术、扫描隧道显微加工技术等。

微纳加工技术

2.1.1激光烧蚀

飞秒激光烧蚀的对象一般为刚性材料,例如绝缘体半导体材料 石英、玻璃材料等, 一个典型的实验装置如图所示

飞秒激光烧蚀实验示意图

微纳加工技术

在图中飞秒激光光源绝大多数是飞秒激光再生放大器, 利用一个 中性密度滤光器控制入射飞秒激光的强度,然后通过显微物镜把飞秒激 光聚焦到待加工物体的表面待加工物体固定在平台上,平台由压电陶瓷 (MNO)控制运动方向和运动速度整个系统与计算机相连。根据加工的 要求编写相应的软件,通过计算机控制整个加工进程关于飞秒激光烧蚀 的物理机制,目前还没有一个统一的看法,这个问题仍旧是科学家们研 究的热点等人利用飞秒激光研究了烧蚀现象,根据实验结果,他们提出 了一个烧蚀机制,认为由于激光能流的作用产生了两种不同的表面形态 一种是在高光子通量情况下,产生普通的加热、熔化、沸腾和汽化,在 材料表面形成三个破坏区,可表示为轻微改变区、起波纹区和烧蚀。第 二种是在低光子通量情况下,非热过程占主要地位,加工剖面非常干净, 表面没有纳米尺度的颗粒另外他们对烧蚀过程中纳米尺度颗粒的产生提 出了自己的看法,认为并不是源于浓缩或者分解的机制,而是缺陷激发 的机制由于晶格存在缺陷,在低通量激光作用下,晶格内缺陷部位吸收 更多的热量,导致温度升高,因此在这个局部区域率先发生熔化、沸腾、 汽化现象,随后烧蚀现象开始出现双光子聚合产生三维微纳结构在光与 物质互作用过程中,如果光强足够强,则物质可能同时从光场中吸收两 个光子,这个现象称为双光子吸收- 双光子吸收是一种典型的三阶非线性

先进制造工艺技术-微纳制造技术

在工业领域,微型机电产品可以在管路检修和飞机内部检修 等狭窄空间和恶劣环境下进行诊断和修复工作。在汽车轮胎内 嵌入微型压力传感器用以保持适当充气,避免充气过量或不足, 仅此一项就可节油10%,仅美国国防部系统就能节省几十亿美 元的汽油费。

先进制造系统 之 先进制造工艺技术

∧

∨ 16

1.4 微纳制造应用案例

4. 以微型加工技术制造的机械耳蜗

耳蜗里的听觉毛细胞可以感测到在淋巴液内移动的声波, 并且将声波转换为电子讯号,听神经再将此讯号传达到大 脑。但不幸的是很多人甚至是一出生就没有机会倾听大自 然美妙的声音,但是密西根大学研究人员研发的机械耳蜗 他们带来了希望。

∧

∨8

1.3 纳米加工技术

4)超微机械加工和电火花线切割加工

用小型精密金属切削机床及电火花、线切割等加 工方法,制作毫米级尺寸左右的微机械零件,是一种 三维实体加工技术,加工材料广泛,但多是单件加工、 单件装配,费用较高。

先进制造系统 之 先进制造工艺技术

∧

∨9

1.3 纳米加工技术

5)键合技术

键合技术是一种把两个固体部件在一定的温度与电 压下直接键合在一起的封装技术,其间不用任何粘接 剂,在键合过程中始终处于固相状态。

先进制造系统 之 先进制造工艺技术

∧

∨ 21

1.4 微纳制造应用案例

8. 原子操纵术

将一顆一顆的铁原子團,在Cu(111) 将一顆一顆的一氧化碳原子團,在

表面上排列成“原子”二字。

Pt(111)表面上排列成人的形狀。

MEMS工艺-光刻技术

控制尺寸和形状

通过调整光刻参数,如波长、曝光时 间和焦距等,可以精确控制微结构的 尺寸和形状,以满足MEMS器件的性 能要求。

光刻技术能够将设计好的微结构高精 度地复制到光敏材料上,确保批量生 产的稳定性和一致性。

光刻技术在mems工艺中的优势

01

02

03

高精度

光刻技术能够实现高精度 的微结构复制,有利于提 高MEMS器件的性能和稳 定性。

重要性

光刻技术是微电子制造中的关键环节,其精度和效率直接决定了集成电路或 MEMS器件的性能和成本。随着MEMS器件尺寸的不断减小,光刻技术的重要 性越来越突出。

02

mems工艺简介

mems工艺的定义和特点

定义

MEMS(Micro-Electro-Mechanical Systems)工艺是一种制造微小机械和电子系 统的技术,其尺寸通常在微米或纳米级别。

电子束光刻技术

电子束光刻技术具有极高的空间分辨 率和制程能力,能够制造出高精度的 微结构,但制程效率相对较低。

mems工艺中的光刻技术发展趋势

极紫外光刻技术

极紫外光刻技术具有更高的分辨率和制程能力,是下一代 光刻技术的发展方向之一,将为MEMS工艺带来更大的 发展空间。

纳米压印光刻技术

纳米压印光刻技术是一种新型的光刻技术,具有较高的制 程效率和较低的成本,是未来MEMS工艺中制造高精度 微结构的重要手段之一。

02

03

光刻技术的不断进步将推动 MEMS工艺的发展,实现更高精 度、更高性能的MEMS器件制造。

随着人工智能、物联网等新兴领 域的发展,MEMS器件的应用需 求将不断增长,光刻技术将发挥 更加重要的作用。

光刻技术的未来发展将更加注重 环保和可持续发展,推动绿色制 造的进程。

激光微纳制造技术

激光微纳制造技术激光微纳制造技术是一种基于激光技术的微纳米级制造方法,它在现代科技领域发挥着重要作用。

本文将从激光微纳制造技术的基本原理、应用领域以及发展前景三个方面进行介绍。

一、激光微纳制造技术的基本原理激光微纳制造技术是利用激光的高能量、高聚焦性和高定位精度,通过控制激光束的能量和位置,对材料进行加工、切割、成型等操作的技术。

激光微纳制造技术主要包括激光光刻、激光切割和激光打印等多种方法。

激光光刻是利用激光束对光刻胶进行曝光和显影,形成微细图案的过程。

它广泛应用于集成电路、光电子器件等领域,可以实现高精度、高分辨率的微纳加工。

激光切割是利用激光束对材料进行高能量的熔化和蒸发,实现精确切割的过程。

激光切割可以应用于金属、塑料、陶瓷等材料的加工,具有高速、高精度和无接触的特点。

激光打印是利用激光束对材料进行局部加热和熔化,实现图案打印的过程。

激光打印可以应用于3D打印、生物医学等领域,具有高精度、高效率和可定制化的特点。

激光微纳制造技术在多个领域都有广泛的应用。

首先,在微电子制造中,激光微纳制造技术可以实现集成电路的制造和修复,提高芯片的性能和可靠性。

其次,在光电子器件制造中,激光微纳制造技术可以实现光波导器件、激光器件、光学微结构的加工和制备,为光通信和光存储等应用提供关键技术支持。

此外,在生物医学领域,激光微纳制造技术可以实现生物芯片、人工器官、药物释放系统等的制造,推动医学诊断和治疗的进步。

另外,激光微纳制造技术还可以应用于新能源、新材料、航空航天等领域,为科学研究和产业发展提供新的手段和工具。

三、激光微纳制造技术的发展前景激光微纳制造技术具有高精度、高效率和可定制化的特点,具备广阔的发展前景。

随着科技的不断进步,激光技术和微纳加工技术的不断发展,激光微纳制造技术将会在更多领域得到应用。

首先,随着集成电路尺寸的不断缩小,激光光刻技术和激光切割技术将会有更广泛的应用。

其次,随着3D打印技术的快速发展,激光打印技术将会在制造业和生物医学领域有更多的应用。

微纳光刻制造

微纳光刻制造微纳光刻制造是指利用光来制造以微米和纳米级尺度制造出的精度极高的物体。

这种技术比传统的机械加工方法,要更加精度、快捷。

其原理是:用计算机辅助设计出一系列的设计图,将图形转换成一系列的亮暗的分布,然后将其光刻到一块薄膜上,再通过披萨式金工工艺,将其切割成模具。

最后,把原材料放入模具内,再经过热压和高压,就能够制造出物体来。

微纳光刻技术适用范围很广,通常用于制造微米级的微细加工,如芯片的雕刻、微型孔的蚀刻、超细的微线的弯曲加工等。

此外,还可用于复杂结构的模具制造、零件精度的提升以及微小部件的大批量生产。

微纳光刻制造工艺具有以下几个实用的特点:一是精度高,物体解析度可以达到微米级和纳米级;二是加工速度快,一次制造可以制作出成千上万块物体,而且由于不受重力等外力影响,光刻精度可以保持稳定;三是环境友好,光刻加工没有产生有害废气;四是材料的选择性广,可以处理多种材料,包括有机、无机和微米级工艺材料;五是生产成本低。

微纳光刻制造技术的发展也受到了越来越多的关注,主要是因为它能够制造出以微米级和纳米级尺寸为单位的精度非常高的物体。

它的发展为制造业和工业提供了更大的灵活性,为企业提供更多的便利,所以被越来越多的应用到工业生产中。

微纳光刻制造技术未来的发展方向包括两个方面:其一,技术的改进,比如改进制造工艺,把微型零件和非结构部件的加工技术推向更高的水平,这样就可以实现更高的性能要求,以及更高的精度和稳定性;其二,应用范围的扩大,包括轻质化制造,以及自动化和智能化制造技术的发展,这将使微纳光刻制造技术发挥更大的作用,为更多的行业提供更好的服务。

总之,微纳光刻制造技术是一项具有重要意义的技术,它已经被广泛应用到工业生产中,而且未来的发展前景也非常可观。

它的出现加速了制造业的发展,使得企业的产品更加高效,能够满足用户的高标准要求,也为大众生活提供了实用、质量优良的产品。

微纳制造技术的研究进展和应用前景

微纳制造技术的研究进展和应用前景随着科技的不断进步,微纳技术的发展日新月异。

微纳制造技术是一种制造小型、高性能、低成本产品的方法。

它是基于微电子工艺和纳米技术的发展,逐渐形成了一些新的领域和新的应用。

下面本文将探讨微纳制造技术的研究进展和应用前景。

一、微纳制造技术的研究进展1、光刻技术光刻技术是微纳制造中最常用的方法之一。

它利用光线照射在硅片上,并通过光刻胶来制造出微小器件。

目前主要使用的是深紫外线技术,能够达到亚微米的分辨率,并且具有高通量、高可重复性和低成本的优点。

2、电子束刻蚀技术电子束刻蚀技术是一种高分辨率的制造技术,它是通过在样品表面扫描电子束,控制电子束的能量和曝光时间来制造微小结构。

与光刻技术相比,电子束刻蚀技术制造出的器件具有更高的分辨率和更好的控制性能。

3、原子力显微镜技术原子力显微镜技术是一种非接触式的制造技术,它利用针尖扫描样品表面,通过测量针尖与样品表面间的相互作用力来制造微小结构。

它具有高分辨率、高控制性和无接触性的优点,并且可以制造出三维结构。

4、微加工技术微加工技术是一种通过加工或切割材料来制造微小结构的方法,它可以使用激光加工、机械加工和电化学加工等不同的方法,具有高精度和高效率的特点。

它主要应用于制造微小机械元件和微流体器件等。

二、微纳制造技术的应用前景1、医疗保健方面微纳制造技术在医疗保健方面的应用前景非常广阔。

它可以制造出微型医疗器械、微型药物输送系统和微型生物芯片等,具有更高的精度和更好的控制性能,可以为医生提供更准确的数据,为患者提供更好的治疗方案。

2、能源科技方面微纳制造技术在能源科技方面的应用前景也非常广阔。

例如,它可以制造出微型燃料电池、微型太阳能电池和微型热电发电机等,这些微型设备可以为未来的智能城市、智能家居和无人机等提供清洁能源。

3、环境保护方面微纳制造技术在环境保护方面的应用也非常广泛。

例如,它可以制造出微型传感器、微型污染物检测仪和微型水处理器等,这些微型设备可以帮助我们更加准确地监测环境中的污染物,更加高效地处理环境中的污染。

光刻技术与微纳加工技术的互补性分析

光刻技术与微纳加工技术的互补性分析随着科技的进步和人类对于微型化的追求,微纳加工技术已成为当今世界上最为热门的前沿科技之一。

而在微纳加工技术的应用领域中,光刻技术作为一种重要的微纳加工工艺,其发挥着重要的作用。

那么,在光刻技术和微纳加工技术之间,它们之间的互补性是怎样的呢?首先,我们来了解一下什么是光刻技术。

光刻技术(photolithography)是一种通过光刻胶来制造微型器件的制造技术。

在制造过程中,通过对光刻胶进行曝光、显影,最终实现对光刻胶局部溶解的过程,而这个过程需要借助于光学和化学的原理。

而光刻技术在微纳加工领域中,其作为制造微型元器件必要的微电子工艺之一,广泛应用于电子、光学、机械、生物、化学、石化等领域。

而微纳加工技术是一种涉及到微型设计、微机器人、微型电子器件、微流体等微型领域的技术。

通过微纳加工技术,我们可以制造出非常小的微型器件,例如微型马达、微传感器等。

微纳加工技术在制造各种微型器件方面具有非常大的潜力,可以应用于手机、智能穿戴设备、人工关节等方面。

从它们的定义和应用领域上来看,光刻技术和微纳加工技术可以说是相辅相成、不可或缺的技术。

如在制造晶体管、光电器件方面,光刻工艺是其中不可或缺的微电子工艺之一。

而光刻工艺的应用还可以克服传统制造工艺无法达到的制造精度,简化制造过程,降低成本。

此外,利用光学方法和化学方法进行微小的局部治疗,也是光刻技术的一个应用方向。

另外,在研究发现上来看,科学家们已经发现了光刻和微纳加工技术之间的互补性。

如在微型电子器件制造过程中,光刻工艺能够制造出精密的器件,但是光刻工艺中存在一些不可避免的局限性。

而微纳加工技术的研究和不断发展则刚好能够解决光刻工艺中存在的问题。

比如,微纳加工技术可以将器件上的电路加以修饰,增强器件的性能和寿命,同时还可以降低器件的功耗和电流,做到高效率的能源利用。

总的来说,光刻技术和微纳加工技术之间的互补性非常强烈,在各自的应用领域都有它们独特的优势和局限性。

微纳光学元件

微纳光学元件微纳光学元件是一种在微纳米尺度下设计和制造的光学元件。

由于其小尺寸和优异的光学性能,微纳光学元件在微纳米光学和纳米光电子学领域中有着广泛的应用。

本文将从微纳光学元件的定义、制造技术、应用等方面进行介绍。

一、微纳光学元件的定义微纳光学元件是指在微纳米尺度下制造的光学元件。

与传统的光学元件相比,微纳光学元件具有小尺寸、高精度、高通量、高灵敏度等优点。

微纳光学元件的制造需要借助现代微纳技术,包括光刻、电子束曝光、离子束刻蚀等。

微纳光学元件的制造技术是微纳技术的一个重要分支。

目前,微纳光学元件的制造技术主要有以下几种:1. 光刻技术:光刻是一种半导体工艺中常用的制造技术,也是微纳光学元件制造的一种重要技术。

光刻技术是利用光刻胶对光刻模板进行曝光,然后进行显影、蚀刻等步骤,制造出微纳光学元件。

2. 电子束曝光技术:电子束曝光是一种高精度的微纳加工技术,可以用于制造微纳光学元件。

电子束曝光技术可以通过控制电子束的位置和能量,在微米级别上进行精确的加工。

3. 离子束刻蚀技术:离子束刻蚀是一种利用离子束进行加工的技术。

离子束刻蚀技术具有高精度、高速度、高质量等优点,可以制造出微纳光学元件。

三、微纳光学元件的应用微纳光学元件在微纳米光学和纳米光电子学领域中有着广泛的应用。

主要应用包括:1. 光学传感器:光学传感器是利用光学原理进行测量的传感器,可以用于测量光、电、磁、化学等各种物理量。

微纳光学元件可以制造出高灵敏度的光学传感器,具有广泛的应用前景。

2. 光学通信:光学通信是利用光进行信息传输的技术,具有高速度、高带宽、低损耗等优点。

微纳光学元件可以制造出高精度的光学器件,可以用于实现高速率的光学通信。

3. 光学存储:光学存储是一种利用光进行信息存储的技术,可以用于制造光盘、光存储器等设备。

微纳光学元件可以制造出高密度、高精度的光学存储器件,具有广泛的应用前景。

四、微纳光学元件的发展趋势随着纳米技术的不断发展,微纳光学元件的制造技术也在不断进步。

激光微纳制造技术

激光微纳制造技术激光微纳制造技术是一种基于激光加工的微纳米尺度制造技术,通过激光束的聚焦和控制,实现对材料的精细加工和组织结构的精确控制。

该技术已广泛应用于微电子、生物医学、光学器件等领域,为材料科学和工程领域的发展带来了巨大的推动力。

激光微纳制造技术具有高精度、高效率和非接触加工等优点。

相比传统的机械加工和化学加工方法,激光微纳制造技术能够实现对材料的高精度加工,不仅可以加工各种形状复杂的结构,还可以在纳米尺度上进行精确控制。

在微电子领域,激光微纳制造技术可以用于制作微电子器件的微结构和微通道,提高器件的性能和功能。

在生物医学领域,激光微纳制造技术可以用于制作微流控芯片和生物传感器等微型医疗器械,实现对生物细胞和分子的检测和操作。

在光学器件领域,激光微纳制造技术可以用于制作微透镜和光纤等微型光学器件,提高光学器件的性能和功能。

激光微纳制造技术主要包括激光刻蚀、激光烧结和激光光刻等方法。

激光刻蚀是利用激光束的高能量密度和瞬间加热效应,通过材料的蒸发、熔化和剥离等过程,实现对材料表面的微纳加工。

激光烧结是利用激光束的高能量密度和瞬间加热效应,将粉末材料烧结成块状或多孔状的材料。

激光光刻是利用激光束的高能量密度和瞬间光化学反应,将光敏材料暴露在激光束下,实现对材料的微纳加工。

激光微纳制造技术的关键问题包括激光参数的选择和控制、材料的选择和处理、加工设备的设计和优化等。

激光参数的选择和控制是实现激光微纳加工的关键,需要根据材料的性质和加工要求,选择合适的激光波长、激光功率、激光脉冲宽度和激光扫描速度等参数。

材料的选择和处理是实现激光微纳加工的前提,需要选择具有高激光吸收率和热导率的材料,并对材料进行适当的预处理,以提高激光微纳加工的效果和质量。

加工设备的设计和优化是实现激光微纳加工的保障,需要设计具有高精度和稳定性的激光加工系统,优化激光束的聚焦和控制系统,以实现对材料的精细加工和组织结构的精确控制。

电子元件中的微纳加工技术

电子元件中的微纳加工技术随着科技的发展,电子元件的尺寸越来越小,功能越来越强大。

这得益于微纳加工技术的不断进步。

微纳加工技术是一种用于制造微小尺寸和纳米尺寸结构的工艺,它在电子元件的制造中起着至关重要的作用。

微纳加工技术的发展可以追溯到20世纪60年代。

当时,人们意识到,通过缩小电子元件的尺寸,可以提高电路的速度和性能。

然而,要实现这一目标并不容易。

传统的制造工艺无法满足制造微小尺寸结构的需求。

因此,人们开始研究并开发新的微纳加工技术。

其中一种常用的微纳加工技术是光刻。

光刻是一种利用光敏材料和光掩膜制造微细结构的方法。

它的原理是将光敏材料涂覆在基片上,然后通过光掩膜上的图案,将光敏材料进行曝光。

曝光后,通过化学处理,可以将未曝光的部分去除,从而得到所需的微细结构。

光刻技术可以制造出非常小的结构,其精度可以达到亚微米级别。

除了光刻技术,还有一种常用的微纳加工技术是离子注入。

离子注入是一种利用离子束对材料进行掺杂或改变其性质的方法。

通过控制离子束的能量和剂量,可以在材料中形成所需的掺杂层或改变其晶体结构。

离子注入技术广泛应用于半导体器件的制造中,例如制造MOSFET(金属-氧化物-半导体场效应晶体管)。

此外,还有一种重要的微纳加工技术是薄膜沉积。

薄膜沉积是一种将材料沉积在基片表面形成薄膜的方法。

常用的薄膜沉积技术包括物理气相沉积(PVD)和化学气相沉积(CVD)。

PVD是通过蒸发或溅射的方式将材料沉积在基片上,而CVD是通过化学反应将材料沉积在基片上。

薄膜沉积技术可以制造出非常薄且均匀的薄膜,这对于制造微电子器件非常重要。

除了上述技术,微纳加工还涉及到许多其他的工艺,例如湿法刻蚀、干法刻蚀、电子束曝光等。

这些工艺的目标都是为了制造出微小尺寸的结构,以满足电子元件的要求。

微纳加工技术的发展为电子元件的制造提供了无限可能。

通过微纳加工技术,人们可以制造出更小、更快、更节能的电子元件。

例如,微纳加工技术使得芯片上的晶体管数量可以大大增加,从而提高了芯片的处理能力。

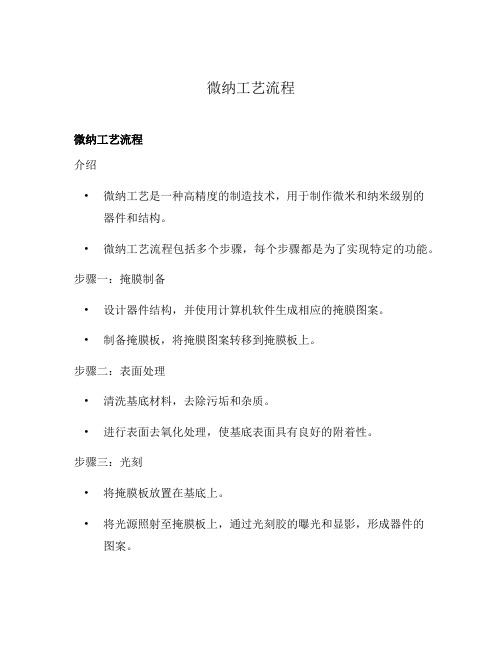

微纳工艺流程

微纳工艺流程微纳工艺流程介绍•微纳工艺是一种高精度的制造技术,用于制作微米和纳米级别的器件和结构。

•微纳工艺流程包括多个步骤,每个步骤都是为了实现特定的功能。

步骤一:掩膜制备•设计器件结构,并使用计算机软件生成相应的掩膜图案。

•制备掩膜板,将掩膜图案转移到掩膜板上。

步骤二:表面处理•清洗基底材料,去除污垢和杂质。

•进行表面去氧化处理,使基底表面具有良好的附着性。

步骤三:光刻•将掩膜板放置在基底上。

•将光源照射至掩膜板上,通过光刻胶的曝光和显影,形成器件的图案。

步骤四:腐蚀•将基底放入腐蚀液中,控制腐蚀时间和温度,使得光刻胶未被覆盖的区域被腐蚀掉。

•基底材料通过腐蚀被削减,形成所需器件结构。

步骤五:清洗和干燥•用溶剂和去离子水清洗器件,去除残留的光刻胶和腐蚀液。

•使用干燥装置将器件彻底干燥。

步骤六:测试和验证•对器件进行电学、光学或力学测试,验证其功能和性能。

•根据测试结果,调整流程参数或者重复之前的步骤。

结论微纳工艺流程是一系列精密而繁琐的步骤,通过不断的优化和改进,能够制备出微米和纳米级别的器件和结构。

这些器件和结构在微电子、生物医学和纳米科技等领域具有广泛的应用前景。

步骤七:封装和包装•将制作好的微纳器件进行封装,以保护其内部结构免受外界环境的影响。

•使用适当的材料和技术,将器件进行密封和封装,以提高其性能和可靠性。

步骤八:质量控制•进行严格的质量控制和测试,确保制造出的微纳器件符合规格要求。

•使用高精度的仪器和设备进行测量和分析,以评估器件的质量和性能。

步骤九:应用和研发•将制备好的微纳器件应用到各个领域,如电子、医学、能源等。

•进行持续的研发和创新,改进和开发新的微纳工艺流程,以满足不断变化的需求和挑战。

结论微纳工艺流程是一项复杂而精密的制造技术,对于制备微米和纳米级别的器件和结构具有重要意义。

通过严格的质量控制和持续的研发创新,微纳工艺能够推动科技的进步,应用于各个领域,带来更多的机会和挑战。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

- 溶剂

• control the mechanical properties, such as the viscosity of the base, keeping it in liquid state.

正性光刻胶(I)

•Two-component DQN resists:

Currently the most popular positive resists are referred to as DQN, corresponding to the photo-active compound, diazoquinone (DQ) and resin, novolac (N), respectively. •Novolac 酚醛 (N): - a polymer whose monomer is an aromatic ring with two methyl groups and an OH group. - it dissolves in an aqueous solution easily.

膜的晶圆片

Photoresist coating 旋涂 光刻胶

Prebake (softbake) 前烘

Mask alignment 对准

Removal of exposed photoresist去 除曝光的

Exposure 曝光

Etching of mask film 腐蚀掩 膜

UV

Carboxylic acid 羧酸 (dissolution enhancer)

正性光刻胶(I)

-Photoactive compound (DQ) is insoluble in base solution. -Carboxylic acid readily reacts with and dissolve in a base solution -resin/carboxylic acid mixture will rapidly takes up water (the nitrogen released in the reaction also foams the resist, further assisting the dissolution) -The chemical reaction during the dissolution is the breakdown of the carboxylic acid into water-soluble amines such aniline and slat of K (or Na depending on the developer). -Typical developer KOH or NaOH diluted with water

Intensity ∝ (Electrical amplitude)2

Positive vs. Negative Photoresist 正性和负性光刻胶

传统光刻胶

Typically consist of 3 components: -树脂或基材 • a binder that provides mechanical properties (adhesion, chemical resistance, etc) - 光敏化合物(PAC)

正性光刻胶(II)

• PMMA (Ploymethyl methacrylate)

������ ������ ������ ������ short-wavelength lithography: deep UV, extreme UV, electron-beam lithography r resin itself is photosensitive (Slow) (pro’s) high resolution (con’s) ������ Plasma etch tolerance of the resist is very low. it needs to have thick PMMA to protect the thin film, otherwise the PMMA will disappear before the thin film doesdissociation of PMMA changes the chemistry of the plasma etch and often leads to polymeric deposits on the surface of the substrate. ������ Low sensitivity it needs to add PACs or to elevate exposure temperature to increase the speed ( the elevation of temperature can also increase the contrast)

film of chromium (铬)covered with resist and anti-reflective coating (ARC)

Chromium has very good adhesion and opaque properties (粘附力好,不透明) Substrate: quartz glass plate (石英玻璃板) Patterned by direct writing using e-beam or laser (电子束或激光直写) Usually wet etching of Cr after exposure 4 or 5x magnification is normal for projection litho (投影制版) Pellicle used for dust protection of reticle

• 1935- Louis Minsk of Eastman Kodak developed the first

synthetic photopolymer, poly(vinyl cinnamate), the basis of the first negative photoresists. • 1940- Otto Suess of Kalle Div. of Hoechst AG, developed the first diazoquinone-based positive photoresist. • 1954- Louis Plambeck, Jr., of Du Pont, develops the Dycryl polymeric letterpress plate.

Advantages of DQN photoresists:

• the unexposed areas are essentially unchanged by the presence of the developer. Thus, line width and shape of a pattern is precisely retained.非曝光部分不变,维持线宽和形状 • novolac is a long-chain aromatic ring polymer that is fairly resistant chemical attack. The PR therefore is a good mask for the subsequent plasma etching. 酚醛是长链芳环聚合物 , 耐化学腐蚀

亮场和暗场

掩模板工程

1. Optical proximity correction (OPC)光学邻近校正

High-frequency components of the diffracted light is lost because of finite apertures, circular lenses etc Ends and bows of narrow lines are not ideal(端面和弯曲的地方不理想) OPC: Clever mask engineering based on software algoritms can compensate some of this error: (软件算法补偿)

掩膜版工程

2. Phase shifting masks (PSM) (相移掩膜)

Introducing material which shifts the light by 180° for adjacent mask patterns barely resolved improved resolution

Removal of unexposed resist 去除非 曝光的胶

Next process (e.g. implantation, deposition)

掩模板设计软件L-Edit

掩模板制作

Starting material for reticle (刻线) manufacturing is ~800 Å thick

Patterning by lithography and wet etching

掩模版

Cr patterned film

transparent glass

腐蚀Al film

光刻胶 Al film SiO2 film

Si 图形转移

Si UV曝光 显影

Si

Si

Si

完整的光刻工艺

Wafer with mask film (e.g. SiO2, Al)带有掩

单项工艺: 光刻

1. Introduction

Photolithography

• Photo-litho-graphy: latin: light-stone-writing

• Photolithography is an optical means for transferring patterns onto a substrate. It is essentially the same process that is used in lithographic printing. • Patterns are first transferred to an imagable photoresist layer. • Photoresist is a liquid film that can be spread out onto a substrate, exposed with a desired pattern, and developed into a selectively placed layer for subsequent processing. • Photolithography is a binary pattern transfer: there is no grayscale, color, nor depth to the image.