钢包渣线用耐火材料镁碳砖损毁的四个因素

钢包耐火材料损坏原因及提高使用寿命的措施

钢包耐火材料损坏原因及提高使用寿命的措施钢包耐火材料损坏的原因化学作用:1)钢水成分对耐火材料的侵蚀。

2)熔渣成分对耐火材料的侵蚀。

3)找耐火材料网认为在高温作用下,耐火材料自身产生的反应所造成的损坏,如新矿物的生成所产生的相变化带来的体积效应和在真空作用下的挥发等原因。

物理作用:1)钢水对耐火材料的冲刷作用。

2)钢水反复作用于耐火材料上造成的热冲击,引起连铸机耐火材料的开裂和剥落。

3)耐火材料自身的热膨胀效应造成的损坏。

4)髙温钢水对耐火材料的熔蚀作用。

人为原因:1)耐火材料的选择与搭配不恰当。

2)对耐火材料的使用不当。

如砌筑方式、烘烤方式不合适。

3)钢包周转期太长造成冷包。

4)拆包不当,损坏钢包永久层。

5)没有采取修补措施。

提高钢包使用寿命的主要措施(1)选择耐高温、耐侵蚀、耐热冲击的耐火材料作包衬。

(2)正确选择和搭配耐火材料,做到均衡砌包。

(3)了解所选用的耐火材料的性能,合理制订钢包的使用条件,如烘烤制度的制订等。

(4)尽可能加快钢包的使用周期,做到“红包”工作。

’(5)对包衬耐火材料损坏部分,及时进行喷补处理。

清理钢包维护包衬操作步骤(1)上一炉浇注完毕,尽快将钢包内余钢残渣倒尽。

(2)及时清理包口冷钢残渣。

(3)若包底有冷钢则必须将钢包横卧,用氧气将冷钢进行熔化清除。

(4)检查钢包渣线、包底、包壁、座砖损坏情况,及时进行修补及维护:a.由于砌筑或衬砖质量上的原因,钢包在使用过程中会造成局部的破损。

因此在淸除残钢残淹后,应修补侵蚀严重的部位。

b.为了提高钢包的使用寿命及防止漏钢,应该及时进行热修。

如热灌砖缝:热灌砖缝法是用调的较稀的火砖粉-水玻璃浆(或其他耐火粉料加粘结剂调和后),灌人砖缝内,由于水玻璃遇热起泡,故而往往要连续补几次。

热补孔洞:热补孔洞法是用较稠的火砖粉-水玻璃膏(或其他耐火粉料加粘结剂调和后)投补,并适当拍打。

热补座砖:热补座砖法同热补孔洞法。

修补应在安装水口以后进行,并用相当于水口砖外径的铁盖将水口挡住,防止泥料掉在水口上。

钢渣对镁碳耐火材料的浸蚀行为的研究

钢渣对镁碳耐火材料的浸蚀行为的研究李具中,李凤喜武汉钢铁公司炼钢总厂,武汉430083魏耀武, 李楠武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,武汉 430081摘要:通过采用动态抗渣和静态抗渣二种研究方法,结合X-射线衍射分析、电子显微镜和能谱分析和化学分析等研究手段对某特殊钢用钢包渣线镁碳砖的浸蚀原因进行了分析。

结果表明,在静态抗渣条件下,某特殊钢渣对镁碳砖的浸蚀很小,熔渣沿着材料基质和镁砂晶界的低熔相渗透到了材料的内部。

在动态抗渣条件下,熔渣对镁碳砖的浸蚀较为严重。

要提高镁碳砖抗某特殊钢渣的浸蚀能力,必须降低镁碳砖中的杂质数量,优化镁碳砖的基质组成和显微结构。

关键词:某特殊钢,熔渣,镁碳砖,浸蚀Research of Etching Mg-C Refractories by Steel ResidueLi Juzhong, Li Fengxi(Wuhan Iron and Steel Company Limited Steel Making Plant, WuHan, 430083)Wei Yaowu, Li Nan(WUST’s State Key Laboratory Breeding Base of Refractories and Ceramics WuHan 430083 )Abstract: By adopting these methods of both dynamic anti-residue and static anti-residue, the reason why certainspecial steel can etch Mg-C brick has been analyzed by X-ray diffraction, electron microscope, energy spectrumanalysis and chemistry analysis. In conclusion, certain special steel etching Mg-C brick in static condition is lessthan in dynamic condition. To improve the ability to anti-etching of Mg-C brick of certain special steel, thequantity of impurity in Mg-C brick should be lowered, and the composition of Mg-C brick and micro-constructionshould be optimized.Keyword: certain special steel, residue, Mg-C brick, etch1.前 言碳耐火材料由于其热震稳定性好、抗熔渣浸蚀性优良而广泛应用于钢铁冶金行业。

钢包操作条件对耐火材料使用寿命的影响_田守信

式中: X、 r、 σ、 θ、 η 和 t 分别为渣渗透深度、 耐火材料 气孔半径、 表面张力、 润湿角、 渣黏度和渗透时间。 由 (4) 式可知, 渣向耐火材料渗透深度与渣黏 度的平方根成反比。因此渣黏度降低, 导致扩散深 度增加, 即渣黏度降低, 会使耐火材料反应变质层 加厚, 导致了侵蚀增加。渣渗入的耐火材料层的耐 火度降低, 烧结致密度增加, 与耐火材料原始层的 热膨胀等性能差异增加, 在钢包间歇使用过程中, 导致渣渗透层裂纹和剥落, 从而造成了耐火材料包 衬损耗。因此, 提高渣的黏度能降低耐火材料包衬 的侵蚀, 提高钢包的使用寿命。可以通过添加适量 的白云石和选用合理的造渣剂而控制渣黏度, 达到 减少耐火材料侵蚀和提高钢包使用寿命的目的。 2.4 真空处理的影响 很多精炼设备具有真空处理功能, 如 LF-VD、 VOD、 RH 和 DH 等。真空条件对耐火材料的损耗特 别是含碳耐火材料具有很大影响。根据化学平衡 原理, 在真空条件下, 将促进下列反应向右进行, 造 成耐火材料内部气化: MgO+C=Mg↑+CO↑, 4MgO+ 2Al=3Mg↑+MgAl2O4, MgO+Si=Mg↑+SiO↑, 5MgO+ B4C=5Mg↑+CO↑+2B2O2↑。 上述反应导致了含碳耐火材料内部松散, 强度 下降, 甚至粉化, 使包衬的使用寿命随 VD 比例和处 理时间的延长而线性下降[8]。因此, 在高温真空条 件下, 不宜选择铝粉、 硅粉和碳化硼这些易与氧化 镁发生氧化还原反应的添加物。它们不但不能提 高钢包的使用寿命, 反而降低使用寿命。而 CaO 不 易与碳发生氧化还原反应, 所以在一定条件下, MgO-CaO-C 比镁碳更适合这些特殊条件。 2.5 超高温的影响 在冶炼不锈钢过程中需要超高温, 即在 AOD 和 VOD 精炼炉内往往出现 1 700 ℃以上高温。温度增 加, 显著提高了耐火材料的侵蚀速度, 因此超高温 会导致耐火材料的严重侵蚀。超高温不但使渣黏 度降低和溶解度增加而导致熔蚀速度加快, 而且对 于含碳耐火材料严重影响了下列氧化还原反应: MgO+C=Mg↑+CO↑-热量, MgO+2Al=Mg↑+Al2O ↑-热量, MgO+Si=Mg↑+SiO↑-热量, 5MgO+B4C=

高合金钢精炼条件下钢包镁碳砖的侵蚀

NAlHUo渊uAo/耐火材料2008。

42(4)307—308{:寸论・交流高合金钢精炼条件下钢包镁碳砖的侵蚀姚金甫田守信马志刚汪宁赵明宝山钢铁股份有限公司研究院上海201900摘要通过感应炉侵蚀试验和显微结构分析,研究了高合金钢精炼条件下钢包镁碳砖的侵蚀行为。

结果表明:钢包镁碳砖侵蚀较快的主要原因是较高的精炼温度,较长的精炼时间和较低的渣黏度。

高合金钢渣的黏度较低。

使侵蚀速度加快;精炼温度高加剧了MgO与C的脱碳反应,并且,随着温度升高,渣黏度降低,侵蚀加快;同时,精炼时间长也增加侵蚀程度。

关键词高合金钢,钢包,镁碳砖,侵蚀近年来,随着中国电力需求的强劲增长,电站锅炉管用四1钢的需求不断增加。

四1钢是一种附加值高、性能优异的高合金钢。

目前,由于宝钢T91高合金钢只占总产量的一小部分,其精炼采用的是通用钢包;渣线采用镁碳砖,包壁和包底为无碳包衬。

,19l钢冶炼工艺复杂,成分控制要求严格,精炼时间更长,加快了钢包渣线镁碳砖的损毁。

但是,究竟是什么原因导致其损毁加快,目前尚不清楚。

为此,本工作对高合金钢精炼条件下钢包渣线镁碳砖的侵蚀进行了专题研究。

1试验1.1渣样和钢样首先从现场取来钢样和渣样,并将大块的钢样切割成小块;采用铝镇静钢渣和CAS常规渣进行了对比试验,渣的化学组成见表l。

%T.Fb1~76一14渣种类,191渣常规渣1.2制样坩埚采用铝镁浇注料。

在制作坩埚时将镁碳砖试样预埋在成型坩埚的模具内,然后加入铝镁浇注料,振动成型。

待浇注料硬化后脱模,养护,烘烤后待用。

1.3试验内容将钢样、渣样置于坩埚内进行感应炉试验。

图1为感应炉侵蚀试验示意图,表2示出了镁碳砖的侵蚀试验条件。

为防止升温时钢水和镁碳砖的氧化,升温过程采取抽真空措施。

除了进行不同温度试验外,还进行了连续2炉的试验,即第一炉试验后,倒出渣和钢水,待坩埚冷却后,放入新的四1钢样和渣进行第二炉试验;也进行了2Crl3高合金钢的试验。

感应炉试验结束后,剖开坩埚,测量侵蚀厚度,并进行显微结构分析。

精炼钢包渣线砖侵蚀过快原因分析及解决办法

精炼钢包渣线砖侵蚀过快原因分析及解决办法镁碳砖具有良好的耐火度、抗渣侵性、耐热震性等,广泛应用于炼钢生产中。

在钢包精炼过程中,渣线镁碳砖的侵蚀通常是炉衬各部位损毁情况最为严重的区域,其长期遭受熔渣的化学侵蚀及机械冲刷,渣线镁碳砖的损毁是影响生产效率及生产成本的重要因素。

常见的钢包渣线部位耐火材料问题是出现孔洞和渣沟,渣线侵蚀过快发红、渣线出现深凹坑等现象。

我们从不同成分的炉渣、镁碳砖中碳含量及碳结构、镁碳砖的镁砂原料以及镁碳砖中的添加剂等方面对镁碳砖的侵蚀机理进行分析,得出镁碳砖的侵蚀损毁过程主要包括以下几种:氧化-脱碳-疏松-侵蚀-冲刷-脱落-损毁。

在这个过程中,由于碳的氧化脱除,使砖体组织疏松脆化,在钢液的冲刷下被磨损,同时,由于碳的氧化脱除及砖体疏松,炉渣向脱碳层渗透,并与镁砂颗粒反应。

1.精炼熔渣的侵蚀钢包经过LF、VD精炼处理,受到电弧光、真空以及钢渣冲刷的影响,加速渣线部位的侵蚀。

渣中的氧化钙,二氧化硅等物质与砖产生化学反应,使镁碳砖表面形成熔渣渗透层,造成内衬不连续的损坏。

低碱度熔渣中氧化铁及三氧化二铁都会对耐火材料造成侵蚀。

2.高温真空加速镁碳砖损毁镁碳砖在高温及真空下会加速挥发,真空脱气所带来的失重使耐火材料的强度和荷软降低,加速镁碳砖的蚀损。

3.在生产过程中,放钢温度低,精炼时大幅度提温,使电极附近炉渣温度过高,渣线部位又正好处于透气砖的远两端,属环流死区,钢渣温度无渣及时传递,造成弧点部位渣线侵蚀。

提高钢包渣线砖寿命的一些措施1.优化精炼渣系统精炼过程中加入轻烧白云石,提高渣中MgO浓度,提高熔渣的碱度和黏度,控制转炉下渣量,降低渣中FeO含量。

精炼炉渣碱度控制在4.2~5.0范围内,渣中FeO含量控制在0.5%左右,同时调整好炉渣的黏度,渣中MgO含量控制在12%左右,可有效降低炉渣对镁碳砖的侵蚀。

2.改进渣线砖材质研究发现,镁碳砖中使用的镁砂纯度越高,杂质中B2O3少,碳硫比例高时,衬砖的耐侵蚀性好。

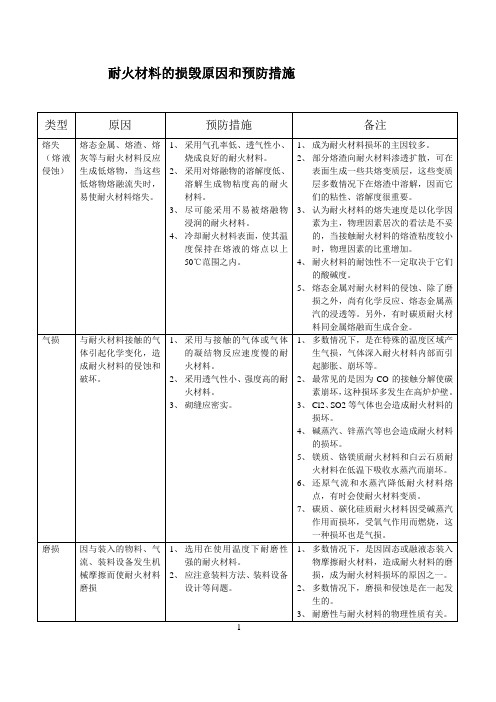

耐火材料损毁原因和预防措施

耐火材料的损毁原因和预防措施

类型

原因

预防措施

备注永久收缩耐来自材料因长时间受热而收缩,砖缝裂开,引起拱砖脱落。

1、采用永久收缩小的耐火材料。

2、对外部进行冷却。

1、除硅质和电熔铸耐火材料外,其它耐火材料一般都多少具有永久收缩性。

2、即使是同一品种的耐火材料,由于所用原料和制造方法的不同,永久收缩也有很大差异,因此,不可把选择的重点只放在耐火度和化学成分上。

4、冷却耐火材料表面,使其温度保持在熔液的熔点以上50℃范围之内。

1、成为耐火材料损坏的主因较多。

2、部分熔渣向耐火材料渗透扩散,可在表面生成一些共熔变质层,这些变质层多数情况下在熔渣中溶解,因而它们的粘性、溶解度很重要。

3、认为耐火材料的熔失速度是以化学因素为主,物理因素居次的看法是不妥的,当接触耐火材料的熔渣粘度较小时,物理因素的比重增加。

4、耐火材料的耐蚀性不一定取决于它们的酸碱度。

5、熔态金属对耐火材料的侵蚀、除了磨损之外,尚有化学反应、熔态金属蒸汽的浸透等。另外,有时碳质耐火材料同金属熔融而生成合金。

气损

与耐火材料接触的气体引起化学变化,造成耐火材料的侵蚀和破坏。

1、采用与接触的气体或气体的凝结物反应速度慢的耐火材料。

2、采用透气性小、强度高的耐火材料。

3、砌缝应密实。

1、多数情况下,是在特殊的温度区域产生气损,气体深入耐火材料内部而引起膨胀、崩坏等。

2、最常见的是因为CO的接触分解使碳素崩坏,这种损坏多发生在高炉炉壁。

3、Cl2、SO2等气体也会造成耐火材料的损坏。

4、碱蒸汽、锌蒸汽等也会造成耐火材料的损坏。

5、镁质、铬镁质耐火材料和白云石质耐火材料在低温下吸收水蒸汽而崩坏。

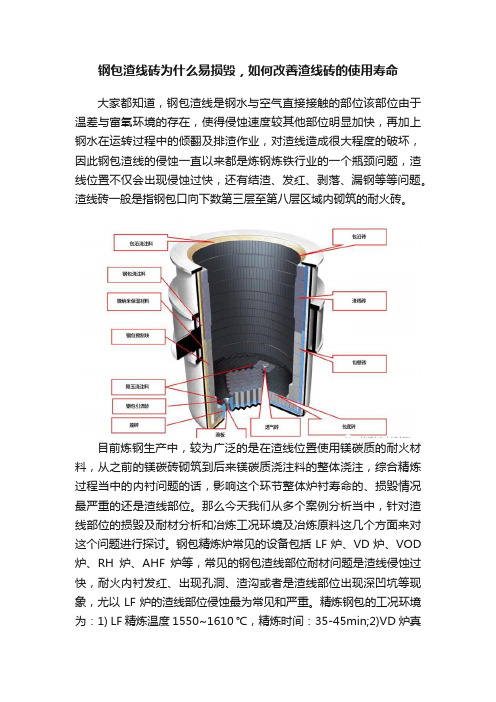

钢包渣线砖为什么易损毁,如何改善渣线砖的使用寿命

钢包渣线砖为什么易损毁,如何改善渣线砖的使用寿命大家都知道,钢包渣线是钢水与空气直接接触的部位该部位由于温差与富氧环境的存在,使得侵蚀速度较其他部位明显加快,再加上钢水在运转过程中的倾翻及排渣作业,对渣线造成很大程度的破坏,因此钢包渣线的侵蚀一直以来都是炼钢炼铁行业的一个瓶颈问题,渣线位置不仅会出现侵蚀过快,还有结渣、发红、剥落、漏钢等等问题。

渣线砖一般是指钢包口向下数第三层至第八层区域内砌筑的耐火砖。

目前炼钢生产中,较为广泛的是在渣线位置使用镁碳质的耐火材料,从之前的镁碳砖砌筑到后来镁碳质浇注料的整体浇注,综合精炼过程当中的内衬问题的话,影响这个环节整体炉衬寿命的、损毁情况最严重的还是渣线部位。

那么今天我们从多个案例分析当中,针对渣线部位的损毁及耐材分析和冶炼工况环境及冶炼原料这几个方面来对这个问题进行探讨。

钢包精炼炉常见的设备包括LF炉、VD炉、VOD 炉、RH炉、AHF炉等,常见的钢包渣线部位耐材问题是渣线侵蚀过快,耐火内衬发红、出现孔洞、渣沟或者是渣线部位出现深凹坑等现象,尤以LF炉的渣线部位侵蚀最为常见和严重。

精炼钢包的工况环境为:1) LF 精炼温度1550~1610 ℃,精炼时间:35-45min;2)VD炉真空脱气,处理温度1550~1610℃,时间大于20min;3)精炼时造白渣,使用精炼合成渣、埋弧渣,碱度高(CaO与SiO2的质量比大于3.5);4)全程底吹氩搅拌;5)出钢温度平均在1650℃以上,钢水在钢包停留时间平均在130min 以上。

随着钢包二次精炼技术的发展,钢包用耐火材料也在这个过程中不断的朝前发展,它必须具备的条件有耐高温、耐热冲击、耐熔渣的侵蚀,还需要具有较高的机械强度、需要随钢水不断的搅动和冲刷。

对于渣线部位侵蚀的主要原因归结为四大方面:一是工艺因素,这个就包括了在钢铁冶炼过程当中的搅拌强度、送电量、处理时间等等;二是精炼渣的成分问题,渣中的F、MgO、Al2O3、CaO、TFe等元素对渣线砖的影响;第三是耐火材料及砌筑质量;第四则是机械损伤。

耐火砖损耗大的原因及措施

德士古炉耐火砖损耗大的原因及措施作者/来源:潘俊(上海焦化有限公司,上海 200241) 日期:2007-4-24上海焦化有限公司的德士古煤气化装置自1995年5月投入运行,装置一直运行较好,但耐火砖使用寿命短一直是困扰大家的一道难题。

1 耐火砖损伤模式分析针对不同的外部条件和耐火砖损伤消耗的不同规律,我们把气化炉耐火砖的损伤分为块状剥落、烧蚀损坏、冲蚀损坏、化学侵蚀等。

1.1 块状剥落模式块状剥落是气化炉耐火砖损耗和对寿命影响最大的一种模式。

减少或消除块状剥落就能大幅度提高耐火砖的寿命。

当耐火砖表面出现深度超过1.5mm、且具有一定面积的块状形态凹坑时,即认为耐火砖的损伤以块状剥落为主;而小于1.5mm时,我们认为是由烧蚀为主引起的深层蚀损,引起块状剥落的原因有以下几个方面。

1.1.1 砖与砖之间的相对位移由于各层砖在气化炉升温或降温过程中,升降温速率不同以及在发生热位移过程中所受到的约束和阻力不同,将会使砖与砖之间发生相对位移。

这种相对位移会在砖与砖的位移面上产生磨擦剪切力并具有局部撕开作用,导致耐火砖产生表面裂纹。

这些表面裂纹在以后的每次位移中扩展,并由于熔融炉渣和还原性介质在裂纹中的侵蚀扩散,导致砖的表面剥落,砖的位移过程本身也加速炉渣在裂纹中的侵蚀。

1.1.2 砖缝及炉渣侵蚀耐火砖之间的砖缝,不但为运行状态下高温熔融态炉渣的渗入及侵蚀提供了通道,而且这种炉渣侵蚀本身也促使砖缝不断加大。

这两种作用,都使炉渣与耐火砖侧面接触的表面增大,并使耐火砖在每一次由于热引起的收缩膨胀循环过程中,使耐火砖侧面遭受过度应力。

炉渣在砖缝中不仅沿着径向,而且还沿着耐火砖的圆周方向对炉砖产生侵蚀作用。

特别是在耐火砖侧面存在周向裂纹时,周向侵蚀速度更快,使耐火砖表面发生块状剥落。

因此耐火砖周向裂纹比径向裂纹对耐火砖寿命的影响和作用都更大。

1.2 烧蚀损耗模式气化炉内的温度场是一个不均匀、不稳定、甚至不连续的温度场。

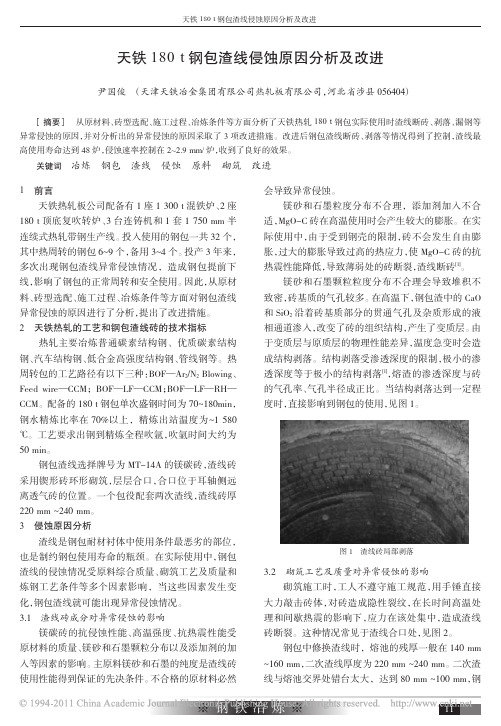

天铁180t钢包渣线侵蚀原因分析及改进

天铁 180 t 钢包渣线侵蚀原因分析及改进

镁碳砖的抗侵蚀性能、高温强度、抗热震性能受 原材料的质量、镁砂和石墨颗粒分布以及添加剂的加 入等因素的影响。主原料镁砂和石墨的纯度是渣线砖 使用性能得到保证的先决条件。不合格的原材料必然

会导致异常侵蚀。 镁砂和石墨粒度分布不合理,添加剂加入不合

适,MgO-C 砖在高温使用时会产生较大的膨胀。在实 际使用中,由于受到钢壳的限制,砖不会发生自由膨 胀,过大的膨胀导致过高的热应力,使 MgO-C 砖的抗 热震性能降低,导致薄弱处的砖断裂,渣线断砖[1]。

通过上述措施的实施,钢包渣线断砖、剥落、漏钢 情况得到了有效控制,没有再出现上述异常侵蚀情 况。中修后钢包熔池与渣线侵蚀基本同步,过渡区域 的凹环已被弱化,深度一般在 10 mm ~30 mm,对使用 已无太大影响。渣线的侵蚀速率也控制在 2.2~2.9mm/ 炉,达到了预期的效果。 6 结束语

通过对原材料、砖型选配、施工过程、冶炼条件等 方面进行改进,钢包渣线异常侵蚀情况明显改善,渣 线最高使用寿命达到 48 炉,侵蚀速率控制在 2 ~ 2.9mm/炉,满足了安全生产的需要,达到了预期效果。

Xin Xin Abstract: The paper introduces the practice of aluminum-con- tained round billet casting process at Steel-making Subsidiary, Tiantie. The re-formulation of strict drying process procedure and system and the adoption of negative pressure type draught furnace for drying nozzle ensured that the temperature of tundish and submerged nozzle can reach the requirement by casting start; measures intensifying LF calcium treatment pro- cess, prolonging argon stirring time, increasing start casting speed and controlling start mould level solved the problem of difficulties at casting start due to poor fluidity of aluminum contained liquid steel, bringing the casting start rate from 33.40% to 84.06%. Key words: aluminum contained steel, casting start rate, round billet, mould, tundish, nozzle Discussion on Standardization and Optimization of Calci- um Treatment Technique

钢包耐火材料损毁原因

钢包耐火材料损毁原因

钢包耐火材料损毁的原因主要有以下几点:

1. 温度过高:钢包在冶炼过程中,温度非常高,超过了耐火材料的承受能力,导致耐火材料损毁。

2. 长时间使用:钢包是连续运转的设备,经常暴露在高温和磨损的环境中,耐火材料会受到长时间使用的损耗和疲劳,逐渐破裂、瓦解。

3. 冶金反应:在钢包内进行冶金反应时,钢水和一些物质的化学反应会导致耐火材料的腐蚀和侵蚀,从而损毁。

4. 冷却循环:钢包在冶炼结束后需要进行冷却循环,冷却的过程中会造成耐火材料的收缩和伸缩,容易导致砖块的开裂或瓦解。

5. 震动和机械磨损:钢包冶炼过程中的震动以及如装料、卸料、搅拌等机械操作,会给耐火材料带来机械磨损,使其损毁。

为了减少耐火材料的损毁,可以采取一些措施,比如使用质量好的耐火材料,增加材料的厚度或密度,定期维修和更换损坏的部分,以及优化冶炼工艺,减少冶金反应对耐火材料的侵蚀等。

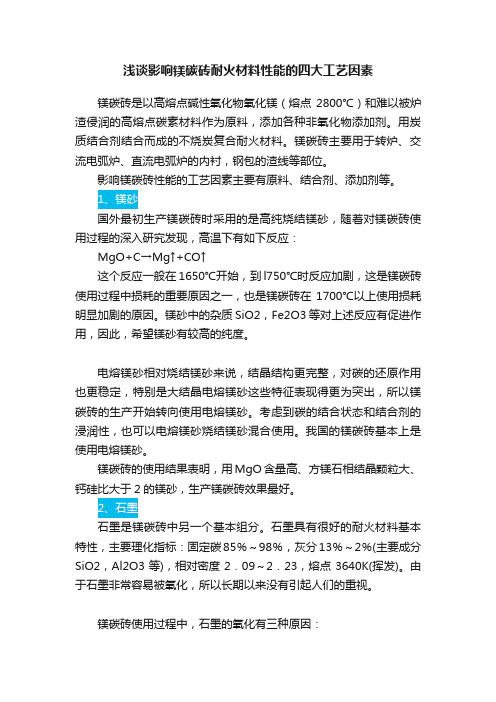

浅谈影响镁碳砖耐火材料性能的四大工艺因素

浅谈影响镁碳砖耐火材料性能的四大工艺因素镁碳砖是以高熔点碱性氧化物氧化镁(熔点2800℃)和难以被炉渣侵润的高熔点碳素材料作为原料,添加各种非氧化物添加剂。

用炭质结合剂结合而成的不烧炭复合耐火材料。

镁碳砖主要用于转炉、交流电弧炉、直流电弧炉的内衬,钢包的渣线等部位。

影响镁碳砖性能的工艺因素主要有原料、结合剂、添加剂等。

1国外最初生产镁碳砖时采用的是高纯烧结镁砂,随着对镁碳砖使用过程的深入研究发现,高温下有如下反应:MgO+C→Mg↑+CO↑这个反应一般在1650℃开始,到l750℃时反应加剧,这是镁碳砖使用过程中损耗的重要原因之一,也是镁碳砖在1700℃以上使用损耗明显加剧的原因。

镁砂中的杂质SiO2,Fe2O3等对上述反应有促进作用,因此,希望镁砂有较高的纯度。

电熔镁砂相对烧结镁砂来说,结晶结构更完整,对碳的还原作用也更稳定,特别是大结晶电熔镁砂这些特征表现得更为突出,所以镁碳砖的生产开始转向使用电熔镁砂。

考虑到碳的结合状态和结合剂的浸润性,也可以电熔镁砂烧结镁砂混合使用。

我国的镁碳砖基本上是使用电熔镁砂。

镁碳砖的使用结果表明,用MgO含量高、方镁石相结晶颗粒大、钙硅比大于2的镁砂,生产镁碳砖效果最好。

2石墨是镁碳砖中另一个基本组分。

石墨具有很好的耐火材料基本特性,主要理化指标:固定碳85%~98%,灰分13%~2%(主要成分SiO2,Al2O3等),相对密度2.09~2.23,熔点3640K(挥发)。

由于石墨非常容易被氧化,所以长期以来没有引起人们的重视。

镁碳砖使用过程中,石墨的氧化有三种原因:(1)空气中氧对石墨的氧化;(2)渣中氧化物对石墨的氧化;(3)石墨本身所含杂质氧化物对石墨的氧化。

这些氧化物主要指SiO2和Fe2O3。

镁碳砖中杂质氧化物和石墨反应后,造成砖体结构疏松,透气性增大、强度下降,这是镁碳砖损毁的内因。

因此,生产镁碳砖大都选用纯度高、磷片结晶大的石墨。

3结合剂对镁碳砖及其他含碳耐火制品来说,作用至关重要。

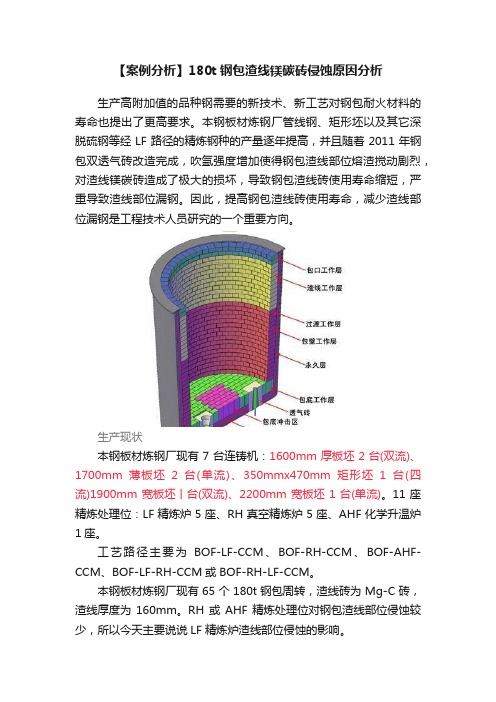

【案例分析】180t钢包渣线镁碳砖侵蚀原因分析

【案例分析】180t钢包渣线镁碳砖侵蚀原因分析生产高附加值的品种钢需要的新技术、新工艺对钢包耐火材料的寿命也提出了更高要求。

本钢板材炼钢厂管线钢、矩形坯以及其它深脱硫钢等经LF路径的精炼钢种的产量逐年提高,并且随着2011年钢包双透气砖改造完成,吹氩强度增加使得钢包渣线部位熔渣搅动剧烈,对渣线镁碳砖造成了极大的损坏,导致钢包渣线砖使用寿命缩短,严重导致渣线部位漏钢。

因此,提高钢包渣线砖使用寿命,减少渣线部位漏钢是工程技术人员研究的一个重要方向。

生产现状本钢板材炼钢厂现有7台连铸机:1600mm厚板坯2台(双流)、1700mm薄板坯2台(单流)、350mmx470mm矩形坯1台(四流)1900mm宽板坯丨台(双流)、2200mm宽板坯1台(单流)。

11座精炼处理位:LF精炼炉5座、RH真空精炼炉5座、AHF化学升温炉1座。

工艺路径主要为BOF-LF-CCM、BOF-RH-CCM、BOF-AHF-CCM、BOF-LF-RH-CCM或BOF-RH-LF-CCM。

本钢板材炼钢厂现有65个180t钢包周转,渣线砖为Mg-C砖,渣线厚度为160mm。

RH或AHF精炼处理位对钢包渣线部位侵蚀较少,所以今天主要说说LF精炼炉渣线部位侵蚀的影响。

Mg-C砖侵蚀机理2.1某厂家Mg-C砖主要理化指标某厂家镁碳砖主要理化指标如表1所示。

表1Mg-C砖主要理化指标2.2侵蚀机理LF炉精炼渣主要为在一定碱度下的Ca、Si、Al、Mg、Mn、Fe的氧化物。

Mg-C砖与高温下的LF精炼渣反应形成钙镁橄榄石其中氧化钙和二氧化硅及一部分氧化镁来自于熔渣中。

反应式如下:CaO+MgO+Si〇2→CaMg(Si04)钙镁橄榄石熔点低,高温下粘度小,在熔渣的搅动中容易流入渣中;另一方面,镁碳材料中的石墨会被渣中的氧化物所氧化,甚至直接溶解到所接触的钢水中去。

(FeO)slag+C(s)→Fe(l)+CO(g)(MnO)slag+C(s)→Mn(l)+CO(g)石墨被氧化成CO(g)后在原位置留下气孔成为熔渣向耐火材料内部渗透的通道。

90 t钢包渣线镁碳砖侵蚀原因分析与改进措施

90 t钢包渣线镁碳砖侵蚀原因分析与改进措施丰年;陈良;张飞【摘要】The causes of serious corrosion of the MgO-C brick for 90 t LF-VD ladle slag lines were analyzed. The corrosion was caused mainly by refining slag and was accelerated by vacuum and high temperature for long time. Through optimizing refining slag system, the basicity was controlled in 4.2-4.5, the FeO content in refining slag≤0.5%and the MgO content in refining slag≥12%. Selecting fused magnesia with high purity as raw materials, controlling the carbon content at 14%, the components of the MgO-C brick was improved;LF furnace adopted submerged-arc operation;VD furnace adopted phased argon control mode. The service life of slag line brick increased to 50 heats from 35 heats.% 针对莱钢90 t LF-VD精炼钢包渣线镁碳砖严重侵蚀的问题,分析认为,主要原因是精炼熔渣侵蚀,真空及长时间的高温加速了侵蚀.通过优化精炼渣系,控制炉渣碱度在4.2~5.0,渣中FeO≤0.5%、MgO≥12%;选用高纯度电熔镁砂作原料,碳含量控制在14%,改进镁碳砖材质;LF炉采用埋弧造渣作业;VD炉采用分阶段氩气控制模式.渣线寿命由35次提高到50次.【期刊名称】《山东冶金》【年(卷),期】2013(000)001【总页数】3页(P19-21)【关键词】精炼钢包;LF;VD;渣线;镁碳砖;侵蚀【作者】丰年;陈良;张飞【作者单位】莱芜钢铁集团有限公司特钢事业部,山东莱芜271104;莱芜钢铁集团有限公司特钢事业部,山东莱芜271104;莱芜钢铁集团有限公司特钢事业部,山东莱芜271104【正文语种】中文【中图分类】TF769.2近年来,随着炼钢技术的发展,对钢包用耐火材料提出了更高要求。

钢渣对镁碳砖侵蚀机理研究

钢渣对镁碳砖侵蚀机理研究镁碳砖是一种常见的高温耐火材料,广泛应用于冶金、化工等行业中的高温炉窑。

然而,在实际运行中,镁碳砖往往会受到钢渣的侵蚀,导致其性能下降甚至失效。

因此,了解钢渣对镁碳砖的侵蚀机理对于延长镁碳砖的使用寿命、提高炉窑的工作效率具有重要意义。

钢渣主要由氧化物、硅酸盐、金属和非金属夹杂物等组成。

在高温下,钢渣与镁碳砖发生反应,产生一系列化学和物理变化,从而导致镁碳砖的侵蚀。

钢渣中的氧化物与镁碳砖中的镁铝尖晶石发生反应。

例如,钢渣中的氧化铁与镁铝尖晶石反应生成氧化镁和氧化铝,同时放出大量的热量。

这种反应导致镁铝尖晶石的破坏,使镁碳砖的结构变得松散,容易被侵蚀。

钢渣中的硅酸盐与镁碳砖中的镁铝尖晶石和石墨发生反应。

硅酸盐在高温下会与镁铝尖晶石反应生成含硅的化合物,如镁硅酸盐。

这些含硅的化合物会填充镁碳砖的孔隙,导致砖体密度增大,进而增加了砖体的热膨胀系数和热导率,使砖体易于开裂和烧损。

钢渣中的金属和非金属夹杂物也会对镁碳砖造成侵蚀。

金属夹杂物如铁、铜等在高温下与镁碳砖中的石墨发生反应,形成金属碳化物,并进一步与镁铝尖晶石反应,破坏砖体结构。

非金属夹杂物如硫、氯等则会与镁碳砖中的镁铝尖晶石和石墨发生反应,形成相应的化合物,使砖体的化学成分发生变化,导致砖体性能的下降。

总的来说,钢渣对镁碳砖的侵蚀机理主要包括氧化物与镁铝尖晶石的反应、硅酸盐的填充作用以及金属和非金属夹杂物的破坏作用。

这些侵蚀机理相互作用,加速了镁碳砖的破坏过程。

为了减轻钢渣对镁碳砖的侵蚀,可以采取一些措施。

例如,可以通过改变镁碳砖的配方和烧结工艺,提高其抗侵蚀性能;可以在镁碳砖表面涂覆一层保护涂层,阻挡钢渣与砖体的直接接触;可以加强炉窑操作的管理,减少钢渣的生成和侵入镁碳砖的机会等。

钢渣对镁碳砖的侵蚀是一个复杂的过程,涉及到多种化学和物理变化。

了解和研究钢渣对镁碳砖的侵蚀机理,对于改进镁碳砖的性能、提高炉窑的使用寿命具有重要意义。

金属镁回转窑用耐火材料损毁原因

金属镁回转窑用耐火材料损毁原因金属镁回转窑是一种常用于冶金、化工等行业的设备,它主要用于进行物料的热处理和煅烧工艺。

然而,在使用过程中,金属镁回转窑的耐火材料往往会出现损毁的情况。

那么,造成金属镁回转窑耐火材料损毁的原因有哪些呢?金属镁回转窑的高温环境是耐火材料损毁的主要原因之一。

回转窑内部的温度往往可以达到几百度甚至更高,这对耐火材料的要求非常高。

长时间高温的作用下,耐火材料会发生热膨胀、热裂和烧蚀等现象,导致其损毁。

金属镁回转窑中的物料对耐火材料也会造成损毁。

金属镁回转窑主要用于金属镁的煅烧工艺,因此在窑内会有大量的金属镁物料存在。

这些物料在高温下与耐火材料发生反应,产生化学侵蚀和侵蚀熔融现象,从而使耐火材料受到损害。

金属镁回转窑内部的运动状态也会对耐火材料造成破坏。

回转窑的工作原理是通过窑筒的旋转来达到物料的均匀加热和煅烧效果,这就要求窑筒和支撑轮之间的间隙要尽量小。

然而,在实际操作过程中,由于窑筒的变形和热膨胀等因素的影响,窑筒与支撑轮之间的间隙往往无法保持在理想状态,导致耐火材料在运动过程中受到挤压和摩擦,从而加速了其损毁的速度。

金属镁回转窑的操作和维护不当也是耐火材料损毁的原因之一。

金属镁回转窑的操作和维护过程中需要注意许多细节,比如加料的均匀性、窑筒的定期检查和维修等。

如果操作和维护不当,不仅会影响金属镁的煅烧效果,还会对耐火材料造成损害。

为了减少金属镁回转窑耐火材料的损毁,可以采取一些措施。

首先,选择高质量的耐火材料,能够承受高温和化学侵蚀的作用,延长其使用寿命。

其次,加强对金属镁回转窑的日常维护和检修,定期对窑筒、支撑轮等关键部位进行检查和维修,确保其正常运行。

此外,合理控制窑内的温度和物料的比例,避免过高的温度和过多的物料对耐火材料造成损害。

金属镁回转窑耐火材料损毁的原因主要包括高温环境、物料的化学侵蚀、运动状态和操作维护等方面。

为了降低损毁的发生,需要选择合适的耐火材料、加强维护和检修,并合理控制窑内的温度和物料比例。

中间包镁质挡渣墙大量裂纹及开裂原因分析

中间包镁质挡渣墙大量裂纹及开裂原因分析前言中间包是炼钢最后一个盛装钢水的容器,而挡渣墙则是中间包的重要组成部分。

中间包内设置挡渣墙可以改变钢液的流动状态,延长钢液在中间包内的停留时间,促进其中的夹杂物有足够的时间充分碰撞、聚集、上浮,从而净化钢。

中间包挡渣墙普遍采用耐火浇注料浇注成型,材质有高铝质、铝镁质或镁质等,经过养护、脱模、烘烤等工艺制成预制件后在中间包上安装使用。

镁质挡渣墙因具有良好的抗侵蚀性能、耐火度高,以及有效降低带入钢液的氧含量,因此得到了广泛的使用。

本工作对某厂用后中间包挡渣墙的组成和常温物理性能进行分析,并结合用后残砖分析了中间包挡渣墙的损坏原因,旨在为提高中间包挡渣墙的寿命提供技术支撑。

试验2.1 原料试验用试样为现场使用的中间包挡渣墙预制件,预制件生产工艺为:混料→浇注→养护→脱模→220℃烘烤6h→成品。

对生产厂家同批次挡渣墙浇注料不同粒度配比的化学组成进行检测,结果见表1。

挡渣墙预制件主要化学组成(w)为:SiO₂5.17%、CaO 1.26%、MgO 91.43%.A1₂O₃ 0.12%、Fe₂O₃ 0.42%。

挡渣墙为MgO-SiO₂-H₂O结合的镁质浇注料,骨料颗粒(0.5~10mm)与细粉(0~0.5mm)的质量比约为68:32。

其中骨料颗粒均为电熔镁砂,细粉中含有少量的二氧化硅微粉。

表1 原料的主要化学组成2.2 试样制备及性能检测使用切割机从同批次挡渣墙产品上在渣线部位切取40mm×40mm×160mm的小长方体试样、Φ10mm×50mm小圆柱体试样以及230mm×114mm×65mm的大长方体试样。

将小长方体试样在硅铝棒电炉中以5℃/min的速率分别升温至1100℃、1500℃,保温3h烧结,随炉冷却。

按照GB/T5200-1993,在XQK-02显气孔体密测定仪上测定小长方体试样的显气孔率和体积密度;按照GB/T5072-2008,在CCS-600型微机控制常温耐压抗折试验机上测定试样的耐压强度;按照GB/T3001-2007,在CCS-600型微机控制常温耐压抗折试验机上测定试样的常温抗折强度;用游标卡尺测定长条试样热处理前后的长度变化;按照GB/T5988-2007计算其线变化率;按照30873-2014,在KRZ-S01型抗热震性试验炉上检测230mm×114mm×65mm的长方体试样的热震稳定性,以试样受热端面破损一半(或以上)时所经历的急热急冷循环次数作为试样的抗热震次数;按照7320-2018,在RPZ-03P 全自动高温热膨胀仪上检测10mm×50mm圆柱试样从175℃至1400℃的热膨胀率及平均热膨胀系数。

镁碳砖使用过程中剥落的原因

镁碳砖使用过程中剥落的原因镁碳砖啊,那可是在很多高温工业中被广泛应用的重要材料呢!可是,有时候在使用过程中它会出现剥落的情况,这到底是为啥呢?咱就好好唠唠这个事儿。

你想想啊,镁碳砖就好比是一位在高温战场上奋战的勇士,它要承受各种恶劣环境的考验。

那剥落呢,就像是这位勇士受伤了,战斗力下降了。

这其中一个原因可能就是热震。

这就好比人啊,突然从极冷的地方到极热的地方,身体能受得了吗?镁碳砖也一样,温度急剧变化,它就容易出现裂纹,时间一长可不就剥落了嘛!还有啊,化学侵蚀也不是个善茬儿!就像敌人不断地对镁碳砖发起攻击,慢慢地把它给瓦解了。

那些高温下的各种化学物质,就跟小虫子似的,一点一点地啃噬着镁碳砖,让它变得脆弱不堪。

再说说机械磨损吧。

镁碳砖在使用过程中,要和各种东西接触、碰撞啊。

这就好比人整天在外面奔波,身上难免会有磕磕碰碰的伤。

时间久了,这些小伤积累起来,不就成大问题了嘛,那剥落不就发生了。

另外,镁碳砖自身的质量也很关键啊!要是本身就不结实,那能经得住折腾吗?就像盖房子,要是用的材料质量不行,那房子能牢固吗?肯定不行啊!所以说,在选择镁碳砖的时候,可得瞪大了眼睛,挑个好的。

那怎么避免镁碳砖剥落呢?这就得从多方面下手了。

首先,在使用过程中,要尽量减少温度的急剧变化,给它一个相对稳定的环境,别让它老是受刺激。

然后呢,对那些可能造成化学侵蚀的因素要多加防范,不能让它们轻易得逞。

而且啊,在安装和使用的时候,也得轻拿轻放,别太粗暴了,不然它能不受伤吗?总之啊,要想让镁碳砖好好工作,不出现剥落的情况,那咱们就得像照顾宝贝似的照顾它。

可别不当回事儿啊,不然到时候出了问题,那可就麻烦了!你说是不是这个理儿?咱可不能让这么重要的材料因为这些原因而发挥不了它应有的作用啊!大家都得重视起来,让镁碳砖在高温环境中稳稳地坚守岗位,为我们的生产和生活贡献力量呀!。

镁碳砖竖向裂缝原因

镁碳砖竖向裂缝原因镁碳砖出现竖向裂缝,这可真是个让人头疼的事儿呢。

就像好好的一件衣服,突然出现了一道长长的口子,看着就别扭。

那这镁碳砖为啥会出现竖向裂缝呢?咱得好好唠唠。

你看啊,这镁碳砖在生产的时候就像是做一道精心的菜肴。

如果原料配比不对,那就像做菜的时候盐放多了或者少了一样。

镁砂和碳的比例不合适,就好比一个团队里的人员搭配不均衡。

镁砂太多,碳太少,那砖的柔韧性就不够,在使用过程中就容易产生竖向裂缝。

这就像一根筷子,太硬了,稍微一用力就可能从中间断开,出现一道裂缝,这多让人糟心呐。

再说说这生产工艺。

生产镁碳砖就像盖房子,得一步一步来,每一步都要做到位。

如果在成型的时候压力不均匀,那砖内部的结构就不稳定。

这就好比盖房子的时候,地基有的地方夯实了,有的地方没夯实,那房子能牢固吗?肯定不能啊。

这种情况下,在后续的使用或者存储中,就容易产生竖向裂缝。

而且啊,烧结过程也很关键。

如果烧结的温度或者时间没控制好,就像烤面包,火候不对,面包要么没烤熟,要么烤焦了。

镁碳砖没烧结好,内部组织不均匀,那出现竖向裂缝就不奇怪了。

使用环境对镁碳砖的影响也不容小觑。

这就好比人在不同的环境里生活,身体会有不同的反应。

如果镁碳砖处在温度变化特别大的环境里,一会儿热得像在蒸笼里,一会儿又冷得像掉进冰窖。

这热胀冷缩的,就像人忽冷忽热容易生病一样,镁碳砖也容易出现裂缝。

还有啊,要是它受到的压力或者冲击力不均匀,这就像一个人总是被一边推一边拉,身体肯定受不了啊,镁碳砖也就容易出现竖向裂缝了。

再讲讲存储条件。

把镁碳砖存储起来就像把东西放进仓库保管。

如果仓库的湿度太大,就像东西一直放在潮湿的地方会发霉一样,镁碳砖会吸收过多的水分。

这水分在砖里面就像个调皮的小捣蛋鬼,破坏着砖的结构,时间一长,竖向裂缝可能就冒出来了。

而且啊,如果存储的时候,镁碳砖摆放得不好,相互挤压或者碰撞,这就像一群人挤在一个狭小的空间里,难免磕磕碰碰,这也会导致砖出现裂缝。

精炼钢包镁碳砖损毁机理分析和防范措施

精炼钢包镁碳砖损毁机理分析和防范措施

吴国文

【期刊名称】《特钢技术》

【年(卷),期】2024(30)1

【摘要】精炼钢包镁碳砖属于不烧碳复合耐火材料,以熔点为2800℃的高熔点碱性氧化物氧化镁和难以被炉渣侵润的高熔点碳素材料为原料,添加各种非氧化物添加剂,用碳质结合剂结合而成。

针对精炼钢包寿命波动大的问题,根据精炼渣成分变化和渣线部位镁碳砖物理化学性能,从化学反应熔损、高温真空分解挥发、熔渣侵蚀、钢液冲刷和弧光热冲击等几个方面分析导致LF钢包镁碳砖损毁的原因,制定有效的防范措施,提高了包衬寿命。

【总页数】4页(P46-49)

【作者】吴国文

【作者单位】江阴兴澄特种钢铁有限公司特板炼钢分厂

【正文语种】中文

【中图分类】TF762

【相关文献】

1.用镁钙碳砖代替镁碳砖作精炼钢包内衬

2.钢包渣线用镁碳砖损毁机理的分析

3.再生镁碳砖和铝镁碳砖在精炼钢包上的应用

4.雄心勃勃的汉武大帝

5.精炼钢包用铝镁碳砖用后残砖分析

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢包渣线用耐火材料镁碳砖损毁的四个因素

钢包渣线用耐火材料镁碳砖损毁因素归根结底就是碳的氧化,其中包括气相氧化、液相氧化、间接氧化、气孔的影响,详细分析如下:

一、气相氧化

即碳的直接氧化,即石墨在高温下由于与空气(O2)、水蒸汽(H2O)和碳酸气等共存而被氧化。

石墨在560℃以上就开始显著氧化而使含碳制品脱碳损耗,由图可以看出右边部分已被氧化成为脱碳区,在脱碳区中由于碳的氧化而形成了许多扩散通道,氧气和熔渣通过扩散通道进入砖内,在界面处和碳反应,反应产物通过扩散通道扩散出去。

由下图可以看出在1000℃时,系统中主要以CO气体形式存在,Pco≈0.1Mpa,生成的CO气体向外扩散,阻止了O2及其它气体的进入,从而起到气态“抗氧化剂”效果,所以碳是能够稳定存在的,但出钢后冷却过程中有可能被空气氧化。

同时含碳制品衬砖表面上附有渣层,可防止由空气引起碳的氧化,起到保护膜的作用,这种保护作用在1000℃以上特别明显。

二、液相氧化

MgO + C = Mg + CO

指溶渣中的铁氧化物和氧化锰等引起碳的氧化。

通常在冶炼过程中熔渣含有大量的氧化铁,其按下式反应使碳氧化:左图显示了熔渣中氧化铁的含量TFe(总量)与 MgO-C质炉衬砖损毁速度之间的关系。

它表明随着熔渣中总铁含量的增加,MgO-C质炉衬砖损毁速度变大。

同时,含碳制品表面形成脱碳层后,熔渣容易渗透并与颗粒反应,从而促进了颗粒向熔渣中溶解和溶出,导致结构疏松,加快了制品的损毁。

三、间接氧化

在高温下MgO与碳的反应,形成脱碳层,导致镁碳砖组织结构的恶化,促使熔渣向脱碳层侵蚀,与镁砂反应形成反应层,而正是由于低熔物的出现,引起熔蚀和冲蚀。

在1850℃时MgO(s)和CO(g)的标准生成自由能相等,所以反应式(1) 在1850℃下平衡,即这四种物质共存。

但上述条件是PMg(g)和PCO(g)均为1atm,而在实际应用中PMg(g)很低,所以MgO(S)和 C(S)在很低温度下就开始发生反应。

这对镁碳砖的损毁是极为有害的。

四、气孔对镁碳砖损毁的影响

镁碳砖中的气孔,特别是开口气孔,对镁碳砖的损毁具有重要的影响。

镁碳砖在使用过程中,主要是通过气孔促使碳的氧化损毁,进而加剧炉渣对砖衬的侵蚀,从而造成镁碳砖的损毁。

存在于砖中的开口气孔,冷却时从外部吸入空气,再加热时,空气中的氧气与周围的碳反应生成CO排出,这样的过程周而复始,使气孔率增大。

另外,存在于镁碳砖中的结合剂,是气孔产生的重要因素。

作为镁碳砖的结合剂,一般添加3%~4%的酚醛树脂,成型后的气孔率较低约为3%左右。

但在使用过程中,酚醛树脂加热分解,产生H2O、H2、CH4、CO、CO2等气体蒸发排出,气体蒸发的通路便形成气孔,也使气孔率增大。

这样,存在于空气中的氧以及炉渣中的氧化物等便通过气孔对砖加以侵蚀,一方面促进了碳的氧化损毁,另一方面加剧了炉渣与砖中MgO的反应,造成镁碳砖的损毁。

钢包用镁碳砖理化指标

本文参考自洛阳华珩耐火材料有限公司的文章。