T接焊缝超声波检测工艺卡

T型焊接接头超声波探伤专用工艺

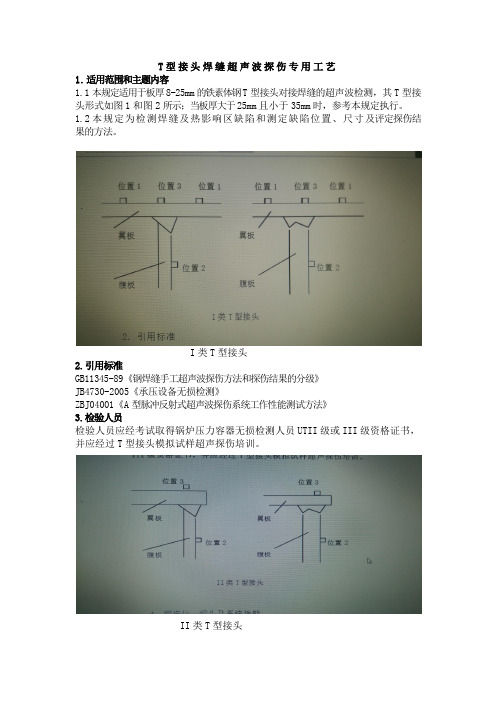

T型接头焊缝超声波探伤专用工艺1.适用范围和主题内容1.1本规定适用于板厚8-25mm的铁素体钢T型接头对接焊缝的超声波检测,其T型接头形式如图1和图2所示;当板厚大于25mm且小于35mm时,参考本规定执行。

1.2本规定为检测焊缝及热影响区缺陷和测定缺陷位置、尺寸及评定探伤结果的方法。

I类T型接头2.引用标准GB11345-89《钢焊缝手工超声波探伤方法和探伤结果的分级》JB4730-2005《承压设备无损检测》ZBJ04001《A型脉冲反射式超声波探伤系统工作性能测试方法》3.检验人员检验人员应经考试取得锅炉压力容器无损检测人员UTII级或III级资格证书,并应经过T型接头模拟试样超声探伤培训。

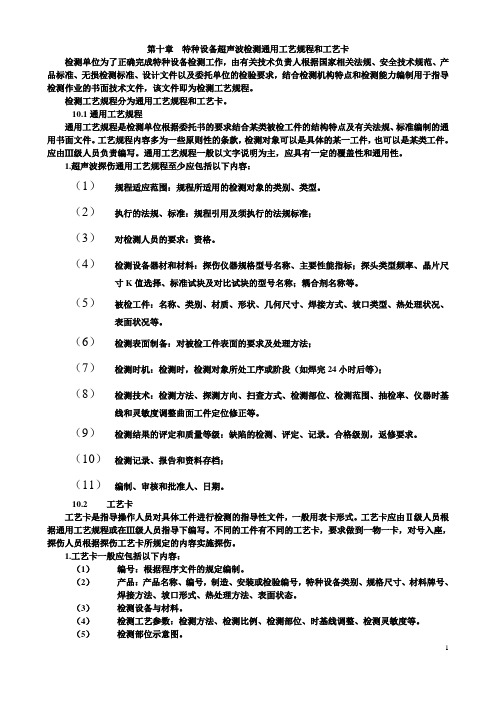

II类T型接头4.探伤仪、探头及系统性能4.1探伤仪使用A型显示脉冲反射式超声波探伤仪(推荐采用数字探伤仪),工作频率范围为1-5MHz,水平线性误差应不大于2%,垂直线性误差应不大于5%。

4.2探头4.2.1斜探头的公称K值为1.0-2.5,K值的实测值与公称值偏差不应超过±0.1。

4.2.2直探头与双晶探头的盲区应不大于5mm。

4.2.3探头晶片尺寸,圆晶片直径不应大于14mm,方晶片任一边长不应大于13mm.4.3系统性能4.3.1灵敏度余量系统有效灵敏度应大于评定灵敏度10dB以上。

4.3.2远场分辨力a.斜探头Z≥6dBb.直探头X≥30Db4.4探伤仪、探头及系统性能校验周期和其他技术指标应符合JB4730-2005和GB11345标准的规定。

5.试块5.1标准试块采用JB4730-2005标准中的CSK-IA试块,主要用于测定仪器、探头和系统性能。

5.2斜探头对比试块采用JB4730-2005标准中的CSK-IIIA试块,用于调节仪器扫描比例,探伤灵敏度和测绘“距离-波幅”曲线。

5.3 直探头或双晶直探头的对比试块采用RB-Z型试块。

5.4 现场探伤,可以采用其他形式的等效试块。

无损检测工艺卡(通用)

□ 湿 (□ 水、□ 油) 浓度

mol/100mL

□ AC

安(A)

磁极距

mm

磁化电流

□ DC

安(A) 匝(TA) 提升力

N

磁化时间

秒

退磁

检测部位示意图:

编 制: 资 格:

2010 年 10 月 22 日

审 核: 资 格:

年月日

渗透检测工艺卡

工程名称

材质

检验范围

验收标准

环境温度

℃

检验比例

检验部位 □ 焊缝

顺时针进行标记。

编 制: 资 格:

审 核: 2010 年 10 月 22 日 资 格:

年月日

x 射线检测工艺卡

工程名称

检 工件名称

测材 质 增感方式

条 显影剂

件 显影 时间/温度

工 工件规格

艺 参 胶片规格

数

检测部位

执行标准

设备型号

底片黑度

前屏厚度

后屏厚度

定影剂

防范措施

/24℃

定影

时间/温度

/24℃

说

明

编 制: 资 格:

2010 年 10 月 22 日

审 核: 资 格:

年月日

粉检测工艺卡

工程名称

产品规格

焊缝编号

材质

检验范围

检测规程

验收标准

合格级别

检验部位 □ 焊缝

□ 坡口

□ 其他

检验时机 □ 焊后

□ 机加工后 □ 返修后

□ 热处理后

表面制备

设备型号

设备编号

□ 荧光

磁粉选择

□ 水荧光 □ 干 型号:

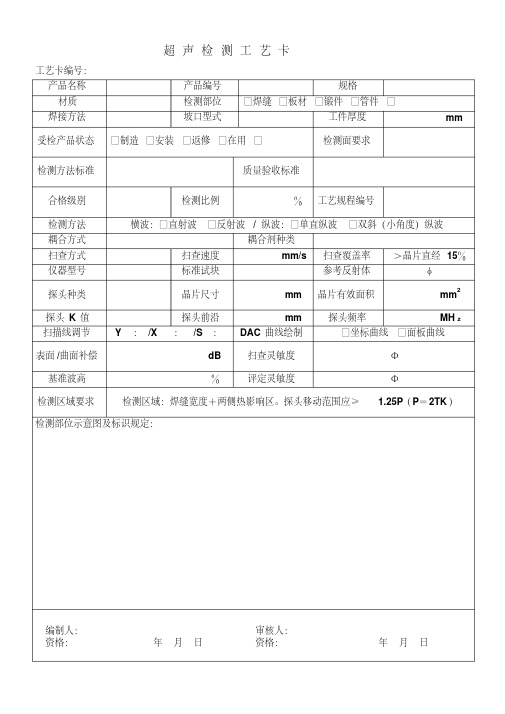

工程名称 工件名称 工件规格 材质 仪器型号 耦合剂 表面粗糙度

特种设备超声波检测通用工艺规程和工艺卡

第十章特种设备超声波检测通用工艺规程和工艺卡检测单位为了正确完成特种设备检测工作,由有关技术负责人根据国家相关法规、安全技术规范、产品标准、无损检测标准、设计文件以及委托单位的检验要求,结合检测机构特点和检测能力编制用于指导检测作业的书面技术文件,该文件即为检测工艺规程。

检测工艺规程分为通用工艺规程和工艺卡。

10.1通用工艺规程通用工艺规程是检测单位根据委托书的要求结合某类被检工件的结构特点及有关法规、标准编制的通用书面文件。

工艺规程内容多为一些原则性的条款,检测对象可以是具体的某一工件,也可以是某类工件。

应由Ⅲ级人员负责编写。

通用工艺规程一般以文字说明为主,应具有一定的覆盖性和通用性。

1.超声波探伤通用工艺规程至少应包括以下内容:(1)规程适应范围:规程所适用的检测对象的类别、类型。

(2)执行的法规、标准:规程引用及须执行的法规标准;(3)对检测人员的要求:资格。

(4)检测设备器材和材料:探伤仪器规格型号名称、主要性能指标;探头类型频率、晶片尺寸K值选择、标准试块及对比试块的型号名称;耦合剂名称等。

(5)被检工件:名称、类别、材质、形状、几何尺寸、焊接方式、坡口类型、热处理状况、表面状况等。

(6)检测表面制备:对被检工件表面的要求及处理方法;(7)检测时机:检测时,检测对象所处工序或阶段(如焊完24小时后等);(8)检测技术:检测方法、探测方向、扫查方式、检测部位、检测范围、抽检率、仪器时基线和灵敏度调整曲面工件定位修正等。

(9)检测结果的评定和质量等级:缺陷的检测、评定、记录。

合格级别,返修要求。

(10)检测记录、报告和资料存档;(11)编制、审核和批准人、日期。

10.2工艺卡工艺卡是指导操作人员对具体工件进行检测的指导性文件,一般用表卡形式。

工艺卡应由Ⅱ级人员根据通用工艺规程或在Ⅲ级人员指导下编写。

不同的工件有不同的工艺卡,要求做到一物一卡,对号入座,探伤人员根据探伤工艺卡所规定的内容实施探伤。

T型焊缝超声波检验工艺

T型焊缝超声波检验工艺1、总则1.1 适用范围:本工艺适用于6~50mm锅炉,压力容器全焊透T型接头焊缝的超声波检测。

其他用途的全焊透T型接头焊缝的超声波检测也可参照执行。

1.2 编制依据:JB47301.3 检验人员:应是取得锅炉压力容器无损检测人员资格考核委员会颁发的超声Ⅱ级或Ⅱ级以上人员,对检查对象焊缝特性有足够的认识。

2、仪器、探头、试块与耦合剂2.1 所用探伤仪器必须满足JB4730标准中关于仪器的要求。

2.2 所用探头必须满足JB4730标准中关于探头的要求。

采用直探头探伤时,探头的频率为2.5MHz,探头的晶片尺寸不宜过大。

采用斜探头探伤时斜探头的频率为2.5~5.0MHz。

用斜探头在翼板外侧或翼板内侧进行探测时,推荐使用K1探头,用斜探头在腹板一侧进行探侧时,探头K值根据腹板厚度,按表一进行选择。

表一推荐的斜探头K值2.3 所用试块为JB4730标准中的CSK-ⅠA、CSK-ⅢA及CS2试块。

2.4 耦合剂为机油或浆糊。

3、探伤3.1 距离-波幅曲线灵敏度的确定用斜探头探测时,距离-波幅曲线灵敏度以腹板厚度按表二确定;用直探头探测时,距离-波幅曲线灵敏度以翼板厚度按表三确定。

表二距离-波幅曲线的灵敏度表三直探头距离-波幅曲线的灵敏度3.2 探伤灵敏度:不低于评定线3.3 探伤时机:探伤面经打磨、外观检查合格后进行探伤。

3.4 检测原则:在选择检测面和探头时应考虑到检测各类缺陷的可能性,并使声束尽可能垂直于该焊缝结构中主要缺陷。

3.5 检测方式根据焊缝结构形成,T型接头焊缝的检测有如下三种检测方式。

可选择其中一种或几种方式组合实施检测,检测方式的选择应考虑主要检测对象和几何条件的限制。

(1) 用斜探头从翼板外侧用直射法进行探测,见图一位置1、图二位置1和图三位置1;(2) 用斜探头在腹板一侧用直射法或一次反射法进行探测,见图一位置2和位置4、图二位置2和位置4和图三位置2;(3) 用直探头或双晶直探头在翼板外侧进行纵向探测或者用斜探头(K1探头)在翼板外侧作横向探测见图一位置3、图二位置3和图三位置3。

超声波检测工艺卡

记录:可采用草图、照相、拷屏等方式记录标注处缺陷,记录缺陷性质、尺寸、位置等信息;

8

灵敏度复核:检测完后在试块上复核检测灵敏度;

9

归回处;

10

报告:根据原始记录出具检测报告。

图示

及

说明

编制

审 核

批准

xx建设有限公司工程检测中心

超声波检测工艺卡

工艺卡编号:

版次:

工件类别

材质

检测阶段

原材焊后热处理后

规格(板厚)

检测部位

表面状态

检测比例

检验方法

坡口类型

接头形式

检测工具

标准试块

对比试块

检测灵敏度

时基线比例

耦合剂

探头型号

耦合补偿

工艺规程

检测人员资格

缺陷记录方式

检测标准

验收标准

序号

主要操作程序

1

检测前准备:根据标准选择合适的探头,在标准试块上调试好仪器参数,并参照标准在相应试块上进行灵敏度调整或DAC曲线绘制;

2

物项核对:确认被检件是否与委托一致;

3

检测区域预处理:检测表面应无锈蚀、油渍、油漆等覆盖,探头扫区域0.75-1.25P,P=2KT;

4

耦合:确定检测面,并涂刷耦合剂;

5

扫查:对工件进行扫查,先粗扫一遍,探头移动速度不大于150mm/s,发现缺陷后再做精确定位定性;

6

标识:记录性缺陷,应在被检测工件上标注;

超声波检测工艺卡

通用工艺规程

内容 (6) 检测时机:指不同材料的被检工件超声 检测的时间安排等。 (7) 检测工艺和检测技术:指明进行超声检 测时可选择的检测技术等级、检测方法、 检测方向、扫查方式、检测部位范围、 仪器时基线比例和灵敏度调整、测定缺 陷位置、当量和指示长度的方法等。

通用工艺规程

内容

(8) 检测结果的评定和质量等级分类:指明检测结果评 定所依据的验收标准或技术标准以及验收合格级 别等。 (9) 检测记录、报告和资料存档:指规定检测原始记录、 报告内容及格式要求,资料、档案管理要求,安 全管理规定等。 (10)编制(级别)、审核(级别)和批准人、制定日期:指 超声检测通用工艺规程的编制、审核及批准应符 合相关法规或标准的规定。

厚度

指被检工件的厚度,如20 mm。 规格;指被检工件的规格尺寸,如 φ2800mm×8000mm×20mm。

热处理状态 如(600±50)℃消除应力退火,900℃正火。 检测时机

一般焊缝应为“焊接完工后”;对有延迟裂纹倾向的 材料,应为“焊后至少24h后”;对GB12337-1998 《钢制球形储罐》的焊缝,应为“焊后至少36 h 后”,对锻件应为“最终热处理后”;其他工件可根 据工序安排按实际填写。

工艺卡内容

(1)工艺卡编号应根据 程序文件的规定编制。 (2)产品部分产品名称 和编号,制造、安装 或检验编号,特种设 备类别、规格尺寸、 材料牌号、热处理状 态及表面状态。

(3) 检测设备与材料 仪器型号和编号、探 头规格参数、试块和 耦合剂等。 (4) 检测工艺参数检 测方法、检测比例、 检测部位、仪器时基 线比例和检测灵敏度 调整等。

现有仪器、探头、试块、耦合剂: (1) 超声波检测仪:CTS-22。 (2) 探头:5P9×9K2.5前沿ll mm、5P6X 6K2.5 前沿5 mm、5P6×6K3前沿6 mm、 5P6×6K2.7前沿7 mm。 (3) 试块:GS-1、GS-2、GS-3、GS-4。 (4) 耦合剂:化学糨糊、机油、水。

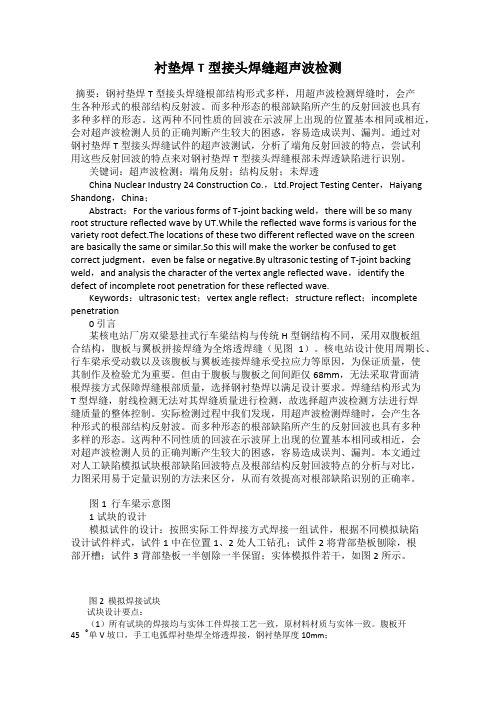

衬垫焊T型接头焊缝超声波检测

衬垫焊T型接头焊缝超声波检测摘要:钢衬垫焊T型接头焊缝根部结构形式多样,用超声波检测焊缝时,会产生各种形式的根部结构反射波。

而多种形态的根部缺陷所产生的反射回波也具有多种多样的形态。

这两种不同性质的回波在示波屏上出现的位置基本相同或相近,会对超声波检测人员的正确判断产生较大的困惑,容易造成误判、漏判。

通过对钢衬垫焊T型接头焊缝试件的超声波测试,分析了端角反射回波的特点,尝试利用这些反射回波的特点来对钢衬垫焊T型接头焊缝根部未焊透缺陷进行识别。

关键词:超声波检测;端角反射;结构反射;未焊透China Nuclear Industry 24 Construction Co.,Ltd.Project Testing Center,Haiyang Shandong,China;Abstract:For the various forms of T-joint backing weld,there will be so many root structure reflected wave by UT.While the reflected wave forms is various for the variety root defect.The locations of these two different reflected wave on the screen are basically the same or similar.So this will make the worker be confused to get correct judgment,even be false or negative.By ultrasonic testing of T-joint backing weld,and analysis the character of the vertex angle reflected wave,identify the defect of incomplete root penetration for these reflected wave.Keywords:ultrasonic test;vertex angle reflect;structure reflect;incomplete penetration0 引言某核电站厂房双梁悬挂式行车梁结构与传统H型钢结构不同,采用双腹板组合结构,腹板与翼板拼接焊缝为全熔透焊缝(见图1)。

焊缝超声波检测工艺卡

IVI1.1以固定焊口内的介质流向为参照,介质流进以“⊙”

符号表示;介质流出以“”符号表示。

1.2以管口的上表面为起始点,顺时针方向相隔900分为: I、II、III、IV区。

1.3缺陷位置记录:是以介质流向和缺陷所在区域顺时针方向记录缺陷所在位置的数据,如⊙Ⅱ138mm。

2、特种设备焊缝:

2.1 以设备纵向、环向焊缝交叉口或者以人孔、接管、底座为参照物,沿焊缝的顺时针方向记录缺陷的位置,在检测草

IIIII图记录中标明。

2.2 在用检测设备如无任何参照物,按焊缝所在位置分东、南、西、北由下至上、由左至右的顺序绘制检测部位图。

备注:

1、管子环焊缝如在特殊位置检测时,在焊口编号前加编:穿越居民区加“T”表示,穿越河流加“H”表示,穿越公路加“G”表示,弯管焊口加“W”表,碰口焊缝加“P”表示。

2、返修焊口复探加“R1”表示(脚注1表示返修次数)。

编制人:UT级

年月日

审核人:UT级

年月日

焊缝超声波检测工艺卡

编号:PCJCGY-20 -UT-

工程名称

工艺卡

编制依据

工件名称

工件规格

工件材质

ቤተ መጻሕፍቲ ባይዱ坡口型式

焊接方式

检测比例

检测标准

验收标准/级别

检测技术等级

检测面

检测面状态

检测方法

检测时机

仪器型号

仪器编号

试块型号

探头规格

探头K值

探头前沿距离

扫描比例

基准灵敏度

表面补偿

扫查灵敏度

耦合剂

固定管口焊缝缺陷位置记录示意图:焊缝缺陷位置记录规定说明:

超声检测工艺卡(标准版)

编制人(资格): 年 月 日

审核人(资格): 年 月 日

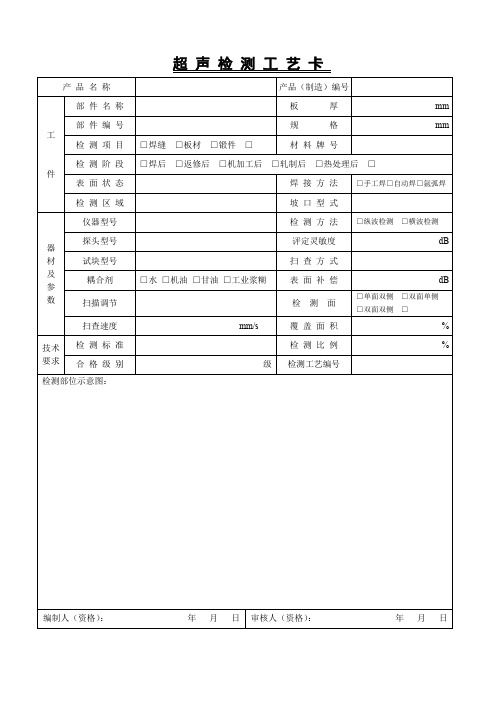

超 声 检 测 工 艺 卡

产 品 名 称

产品(制造)编号

工

件

部 件 名 称

板 厚

mm

部 件 编 号

规 格

mm

检 测 项 目

□焊缝 □板材 □锻件 □

材 料 牌 号

检 测 阶 段

□焊后 □返修后 □机加工后 □轧制后 □热处理后 □

表 面 状 态

焊 接 方 法

□手工焊□自动焊□氩弧焊检 Nhomakorabea 区 域

坡 口 型 式

器

材

及

参

数

仪器型号

检 测 方 法

□纵波检测 □横波检测

探头型号

评定灵敏度

dB

试块型号

扫 查 方 式

耦合剂

□水 □机油 □甘油 □工业浆糊

表 面 补 偿

dB

扫描调节

检 测 面

□单面双侧 □双面单侧

□双面双侧 □

扫查速度

mm/s

覆 盖 面 积

%

技术要求

检 测 标 准

检 测 比 例

%

合 格 级 别

级

检测工艺编号

焊缝超声检测工艺卡

试件编号 对比试块 探伤比例 验收级别

×× CSK-IIIA C8 29.7

缺陷波幅值 Amax SL dB SL+17.6dB SL+19.3dB

缺陷所 在区域 III III

评定 级别

备注

× ×

示 意 图:

结 论 探伤员 备 1、 S1 是缺陷左端至试板左端的距离; 2、 S2 是缺陷右端至试板左端的距离; 3、 S3 是缺陷最大反射点至试板左端的距离; 注 4、 H 为缺陷至探测面的距离; 5、 q 是缺陷距焊缝中心线的距离,上方为正,下方为负; 6、 Amax 是缺陷最大反射波幅,以定量线为基准表示。 日 期

Q235 PXUT-350D 机油 JB/T4730-2005 终点 位置 S2mm 85 243 缺陷指 示长度 S2-S1 mm 39 40

板厚(mm) 探头型号 耦合补偿 灵敏度 最大 波幅 位置 S3mm 55 210

35 2.5P13×13 K2 4dB φ 1×6-9 dB 缺 陷 最 大 波 幅 偏离 焊缝 中心 距离 q -2 +2

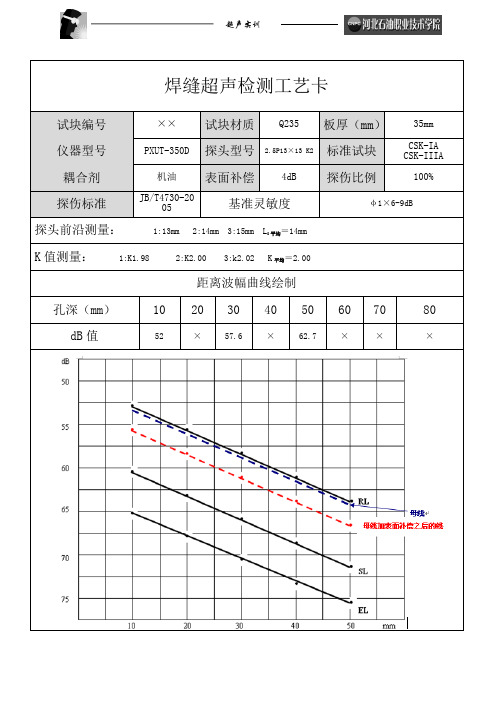

超声实训

焊缝超声检测工艺卡

试块编号 仪器型号 耦合剂 探伤标准 探头前沿测量: K 值测量:

1:K1.98

×× PXUT-350D 机油 JB/T4730-20 05

1:13mm

试块材质 探头型号 表面补偿

Q235

2.5P13×13 K2

板厚(mm) 标准试块 探伤比例

φ 1×6-9dB

35mm CSK-IA CSK-IIIA 100%

4dB

基准灵敏度

2:14mm 3:15mm L0 平均=14mm 3:k2.02 K 平均=2.00

2:K2.00

超声波检测工艺卡

江苏淮阴船用机械有限公司

超声波检测工艺卡(焊缝)

产品名称50KN*12m液

压回转起重机

工件名称吊臂工件图号242HCJ-P5012

-6-0

工件材质D36 材质规格T=10 坡口形式V

焊接方法二氧化碳气体

保护焊

表面状态光洁表面补偿4dB

仪器型号HS-600e 探头型号5P8×12试块型号CSK-ⅠA 基准波高80% 探头角度60°和70°耦合剂浆糊

检验标准JB4730-2005 验收等级Ⅱ级探测面单面双侧检测比例100% 检测时机24~48h 扫查方式全声程检测灵敏度测长线φ dB,定量线φ dB, 判废线φ dB 扫描线比例深度:1:1 水平:1:1

检测方法示意图:

按JB4730-2005标准,做好缺陷的位置、长度、波幅,并评出级别结论。

编制:刘立东日期:2010-04-24 审核:日期:。

最新超声检测工艺卡精品版

2020年超声检测工艺卡精品版超声检测工艺卡工艺卡编号:一台现场组焊反应器,材质为16MnR,壁厚42mm。

现要求对其主体对接环焊缝进行100%超声波检测(检测技术等级为C级),请按JB/T4730-2005填写下表检测工艺超声波探伤工艺卡注:编制等栏填写资格证书级别或职务,不要写名字。

超声波探伤工艺卡四.工艺题(填写工艺卡并回答问题,共30分)1、表1为某高压气体贮罐超声波检测工艺卡,请将工艺卡中的空白项填写完毕。

(15分,每空1分)表1 超声波检测工艺卡2、根据JB/T4730-2005标准规定,超声波检测时,在哪些情况下需要对仪器和探头系统进行重新核查?(5分)答:(1)校准后的探头、耦合剂和仪器调节旋钮发生改变时;(2)检测人员怀疑扫描量程或扫查灵敏度有变化时;(3)连续工作4h以上时;(4)工作结束时。

3.根据JB/T4730-2005标准规定,该工件的纵、环焊缝是否需要作横向检测,如何进行横向检测?(5分)答:应进行斜平行扫查,并把各线的灵敏度均调高6dB.4、如果在该容器超声波检测中发现有裂纹存在,应如何处理?(5分)答:(1)首先应将裂纹打磨至肉眼不可见,必要时可进行表面检测,以确认裂纹消除干净;(2)返修后应采用同样的工艺进行超声检测,以确认是否产生新的超标缺陷;(3)根据相关规程(《容规》、《检规》)应确定是否需要进行扩探。

注:编制等栏填写资格证书级别或职务,不要写名字。

3.2.2.1 探伤仪采用A型脉冲反射式超声波探伤仪,其工作频率范围为0.5MHz~10MHz,仪器至少在荧光屏满刻度的80%范围内呈线性显示。

探伤仪应具有80dB以上的连续可调衰减器,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB以内,最大累计误差不超过1dB。

水平线性误差不大于1%,垂直线性误差不大于5%。

其余指标应符合JB/T10061的规定。

3.2.2.2 探头3.2.2.2.1 晶片面积一般不应大于500mm2,且任一边长原则上不大于25mm。

超声波检测工艺规程及检测工艺卡

超声波检测工艺规程及检测工艺卡1.1人员资格1.1.1检测人员都必须经过技术培训,并按照原劳动部文件“锅炉压力容器无损检测人员资格考核规则”进行考核鉴定,还应持有经业主认定的专业培训合格的岗位证。

1.1.2检测人员较正视力不得低于1.0。

1.2仪器、探头、试块和耦合剂1.2.1超声波探伤仪a 使用PXUT-350A型脉冲反射式数字超声波探伤仪,其工作频率为4-5MHZ,仪器荧光屏满刻度的80%范围内呈线性显示。

探伤仪有80dB以上的连续可调衰减器,步进级每档不大于2dB。

水平线性误差不大于1%,垂直线性不大于5%,其余指标符合ZBY230《A型脉冲反射式超声波探伤仪通用技术条件》规定。

b超声波探伤仪能储存100幅以上图形,且能清晰打印出探伤发现的缺陷波形图。

1.2.2探头选用频率为2.5MHz和5MHz两种单斜探头,晶片有效面积不大于500mm2,且任意一边长不大于25mm,单斜探头声束轴线水平偏离角不应大于2°,前沿距离不应大于10 mm,且探头的接触面应与管壁对中,吻合良好,主声束垂直方向不应有明显双峰。

按照管道实际壁厚选择探头K值。

1.2.3试块选用SGB-5、6标准试块和SRB未焊透对比试块。

1.2.4耦合剂使用化学浆糊耦合剂,均匀涂布在焊缝两侧探头移动区,保证良好的透声性能。

1.3检测方法1.3.1距离-波幅曲线:用SGB—5试块测绘距离—波幅曲线,评定线,定量线和判废线满足下表:1.3.2检测灵敏度:不低于评定线灵敏度,扫查灵敏度在基准灵敏度的基础上提高4dB。

1.3.3探伤表面探头移动区应平滑,无飞溅、锈蚀、油垢及其它污物,以保证良好的声学接触。

如需检验横向缺陷,应将焊缝磨平。

探头移动区:T=5~30时,P≥nKT+50P--探头移动区mm;T—单壁厚度mm;K为探头K值; n--反射次数1.3.4探测方式和扫查方式a探测方式以一种K值探头用一、二次波在焊缝单面双侧进行探测。

超声检测工艺卡

扫查速度

150mm/S

缺陷记录及备注: 1.凡缺陷信号超过荧光屏满刻度的

20% 的部位,应在工件表面作出标记,并予以记录。 横波检测

探头 K 值

K1、 K2

试块

CSK- ⅠA、Ⅲ A

扫描调节

深度 1:1

表面补偿

实测

扫查灵敏度

84mm 处 φ1×6-9-补偿 dB 扫查覆盖率

15% 以上

扫查方式

纵向缺陷检测:锯齿,前后、左右、转角、环绕。横向缺陷检测:在焊 缝及两侧热影响区作两个方向的平行扫查。扫查灵敏度应比纵向检测灵 敏度再提高 6dB。

仪器至少在荧光屏满刻度的 80% 范围内呈线性显示。探伤仪应具有 80dB 以上 的连续可调衰减器,步进级每档不大于 2dB,其精度为任意相邻 12dB 误差在 ± 1dB 以内,最大累计误差不超过 1dB。水平线性误差不大于 1% ,垂直线性 误差不大于 5% 。其余指标应符合 JB/T10061 的规定。

5 分)

答:( 1)首先应将裂纹打磨至肉眼不可见,必要时可进行表面检测,以确认裂

纹消除干净;

(2)返修后应采用同样的工艺进行超声检测,以确认是否产生新的超标缺 陷;

(3)根据相关规程( 《容规》、《检规》)应确定是否需要进行扩探。

注:编制等栏填写资格证书级别或职务,不要写名字。

3.2.2.1 探伤仪 采用 A 型脉冲反射式超声波探伤仪,其工作频率范围为 0.5MHz ~10MHz ,

超声波探伤工艺卡

反应器对接环焊缝

规格

检测比例

耦合剂

纵波检测

检测灵敏度

晶片直径

扫描调节

探头 K 值 扫描调节 扫查灵敏度

扫查方式

检测区宽度 缺陷指示长度测定方法:

超声波工艺卡

编 级 日

制 别 期

审 级 日

核 别 期

批 级 日

准 别 期

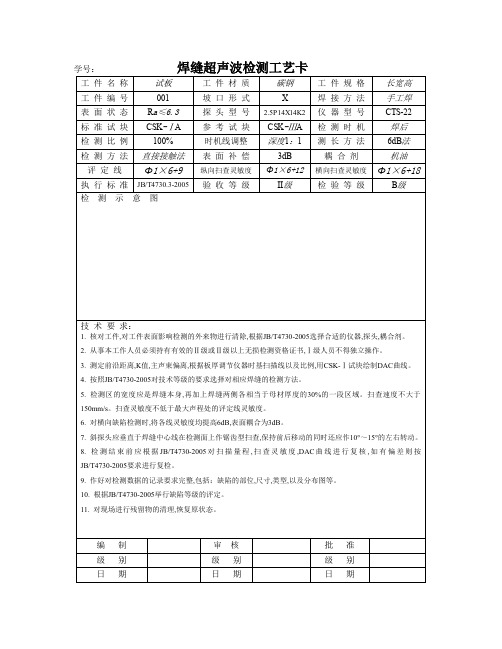

学号: 工 件 名 称 工 件 编 号 表 面 状 态 检 测 比 例 检 测 方 法 执 行 标 准 锻件 002

锻件超声波检测工艺卡

工 件 材 质 探 头 型 号 试 块 型 号 基准灵敏度 表 面 补 偿 记 录 要 求 碳钢 5P20Z CSK-ⅠA -Φ2,80% 0 dB

长宽高 手工焊

CTS-6dB法

深度1:1

3dB Φ1×6+12 II级

直接接触法

机油

Φ1×6+9

JB/T4730.3-2005

Φ1×6+18

B级

验 收 等 级

检 验 等 级

检 测 示 意 图

技 术 要 求:

1. 核对工件,对工件表面影响检测的外来物进行清除,根据JB/T4730-2005选择合适的仪器,探头,耦合剂。 2. 从事本工作人员必须持有有效的Ⅱ级或Ⅱ级以上无损检测资格证书,Ⅰ级人员不得独立操作。 3. 测定前沿距离,K值,主声束偏离,根据板厚调节仪器时基扫描线以及比例,用CSK-Ⅰ试块绘制DAC曲线。 4. 按照JB/T4730-2005对技术等级的要求选择对相应焊缝的检测方法。 5. 检测区的宽度应是焊缝本身 , 再加上焊缝两侧各相当于母材厚度的 30% 的一段区域。扫查速度不大于 150mm/s。扫查灵敏度不低于最大声程处的评定线灵敏度。 6. 对横向缺陷检测时,将各线灵敏度均提高6dB,表面耦合为3dB。 7. 斜探头应垂直于焊缝中心线在检测面上作锯齿型扫查,保持前后移动的同时还应作10° ~15° 的左右转动。 8. 检 测 结 束 前 应 根 据 JB/T4730-2005 对 扫 描 量 程 , 扫 查 灵 敏 度 ,DAC 曲 线 进 行 复 核 , 如 有 偏 差 则 按 JB/T4730-2005要求进行复检。 9. 作好对检测数据的记录要求完整,包括:缺陷的部位,尺寸,类型,以及分布图等。 10. 根据JB/T4730-2005举行缺陷等级的评定。 11. 对现场进行残留物的清理,恢复原状态。

无损检测超声波工艺卡

卡号:UT- -

产品名称

产品编号

厚度

焊缝编号

工

件

材 质

板 厚

表面状态

焊接方法

焊缝宽度

接头坡口

器

材

仪器型号

垂直线性

水平线性

探测频率

晶片尺寸

探头K值

标准试块

标准试块

耦合剂

检

验

要

求

焊缝总长

探伤总长

探伤总比例

环缝长度

探伤长度

探伤例

纵缝长度

探伤长度

探伤比例

验收标准

环缝合格级别

纵缝合格级别

检测灵敏度

一次反射法探测

移动区:≥ mm

粗探伤灵敏度: 精探伤灵敏度:

横向裂纹探测

扫查范围:

扫查灵敏度:

编制人及资格

审核人及资格

日 期

日 期

测长线φ dB.定量线φ dB.判废线φ dB.

探

伤

操

作

仪器性能校验

探头性能校验

扫描线比例

基准波高

探测面选择

探测面宽度

表面材质补偿

粗探伤灵敏度

精探伤灵敏度

距离

波幅 实测值

孔深(距离)mm

波幅 dB

距离------波幅曲线图

探测部位示意图

探

伤

方

法

直射法探测

移动区:≥ mm

粗探伤灵敏度: 精探伤灵敏度:

超声波检测工艺卡的编制

审 核(资格)

日期

年月日

日期

年月日

注:1)填写时应注意探头、试块、检测面、扫描线调节和检测灵敏度之间是相关联的和系统的,当采 用多种探头时,可对表格进行适当调整,同时在检测示意图中标示出来。

2)有必要时,可以增加补充的技术要求和缺陷评定的内容

确定;锻件、钢板采用底 dB

波法时划杠。

焊缝——评定线灵敏度

锻件——最大检测距离

处的 ΦXmm 平底孔 钢板——ΦXmm 平底孔

dB

第一次反射波高为满刻

度的 50%

按图样或工艺文件 %

按委托要求或执行的有关规 程、规范填写

标示工件形状、检测部位(包括检测面)和探头的检测位置等信息的示意图。

编 制(资格)

SMAW、SAW、FCAW 等,对 于锻件、钢板划杠。

使用编号

填系统校准和检测灵敏度校准 用的试块型号,应符合检测标 准规定;用大平底调整检测灵 敏度时 可填 写 “XXmm 大平 底”。

焊缝——锯齿形扫查或(和) 斜平行扫查、平行扫查 钢板——列线扫查 坡口边缘——全面扫查 锻件——全面扫查

一般为 2~5,具体由实测

产品名称 部件名称 部件编号

工件

材料牌号

热处理状态 表面状态 仪器型号 探头型号

仪器 探头 参数

要求

检测标准 验收标准

探伤部位示意图:

超声波检测工艺卡

按图样或工艺文件

焊缝、板材、锻件等

填被检件的编号,没有的可自 编,但需有图示。

产品编号 厚度 规格

指被检件的材质

检测时机

被检件的热处理状态

如表面漆层厚,可填“除去漆 层,露出金属光泽”;焊接接 头可填“清除焊接飞溅,露出 金属光泽”,等等。

超声检测工艺设计卡

超声检测工艺卡工艺卡编号:一台现场组焊反应器,材质为16MnR,壁厚42mm。

现要求对其主体对接环焊缝进行100%超声波检测(检测技术等级为C级),请按/T4730-2005填写下表检测工艺超声波探伤工艺卡超声波探伤工艺卡四.工艺题(填写工艺卡并回答问题,共30分)1、表1为某高压气体贮罐超声波检测工艺卡,请将工艺卡中的空白项填写完毕。

(15分,每空1分)表1 超声波检测工艺卡2、根据/T4730-2005标准规定,超声波检测时,在哪些情况下需要对仪器和探头系统进行重新核查?(5分)答:(1)校准后的探头、耦合剂和仪器调节旋钮发生改变时;(2)检测人员怀疑扫描量程或扫查灵敏度有变化时;(3)连续工作4h以上时;(4)工作结束时。

3.根据/T4730-2005标准规定,该工件的纵、环焊缝是否需要作横向检测,如何进行横向检测?(5分)答:应进行斜平行扫查,并把各线的灵敏度均调高6dB.4、如果在该容器超声波检测中发现有裂纹存在,应如何处理?(5分)答:(1)首先应将裂纹打磨至肉眼不可见,必要时可进行表面检测,以确认裂纹消除干净;(2)返修后应采用同样的工艺进行超声检测,以确认是否产生新的超标缺陷;(3)根据相关规程(《容规》、《检规》)应确定是否需要进行扩探。

注:编制等栏填写XX书级别或职务,不要写名字。

3.2.2.1 探伤仪采用A型脉冲反射式超声波探伤仪,其工作频率X围为0.5MHz~10MHz,仪器至少在荧光屏满刻度的80%X围内呈线性显示。

探伤仪应具有80dB以上的连续可调衰减器,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB以内,最大累计误差不超过1dB。

水平线性误差不大于1%,垂直线性误差不大于5%。

其余指标应符合/T10061的规定。

3.2.2.2 探头3.2.2.2.1晶片面积一般不应大于500mm2,且任一边长原则上不大于25mm。

3.2.2.2.2 单斜探头声束轴线水平偏离角不应大于2°,主声束垂直方向不应有明显的双峰。

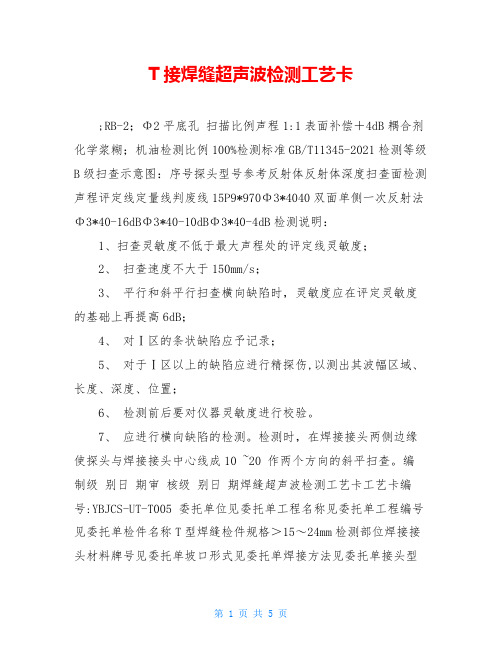

T接焊缝超声波检测工艺卡

T接焊缝超声波检测工艺卡;RB-2;Φ2平底孔扫描比例声程1:1表面补偿+4dB耦合剂化学浆糊;机油检测比例100%检测标准GB/T11345-2021检测等级B级扫查示意图:序号探头型号参考反射体反射体深度扫查面检测声程评定线定量线判废线15P9*970Φ3*4040双面单侧一次反射法Φ3*40-16dBΦ3*40-10dBΦ3*40-4dB检测说明:1、扫查灵敏度不低于最大声程处的评定线灵敏度;2、扫查速度不大于150mm/s;3、平行和斜平行扫查横向缺陷时,灵敏度应在评定灵敏度的基础上再提高6dB;4、对Ⅰ区的条状缺陷应予记录;5、对于Ⅰ区以上的缺陷应进行精探伤,以测出其波幅区域、长度、深度、位置;6、检测前后要对仪器灵敏度进行校验。

7、应进行横向缺陷的检测。

检测时,在焊接接头两侧边缘使探头与焊接接头中心线成10 ~20 作两个方向的斜平扫查。

编制级别日期审核级别日期焊缝超声波检测工艺卡工艺卡编号:YBJCS-UT-T005 委托单位见委托单工程名称见委托单工程编号见委托单检件名称T型焊缝检件规格>15~24mm检测部位焊接接头材料牌号见委托单坡口形式见委托单焊接方法见委托单接头型探头型号2、5P13*1363试块型号CSK-IA ;RB-2扫描比例声程1:1表面补偿+4dB耦合剂化学浆糊;机油检测比例100%检测标准GB/T11345-2021检测等级B级扫查示意图:序号探头型号参考反射体反射体深度扫查面检测声程评定线定量线判废线12、5P13*1363Φ3*4070双面单侧一次反射法Φ3*40-16dBΦ3*40-10dBΦ3*40-4dB检测说明:1、扫查灵敏度不低于最大声程处的评定线灵敏度;2、扫查速度不大于150mm/s;3、平行和斜平行扫查横向缺陷时,灵敏度应在评定灵敏度的基础上再提高6dB;4、对Ⅰ区的条状缺陷应予记录;5、对于Ⅰ区以上的缺陷应进行精探伤,以测出其波幅区域、长度、深度、位置;6、检测前后要对仪器灵敏度进行校验。

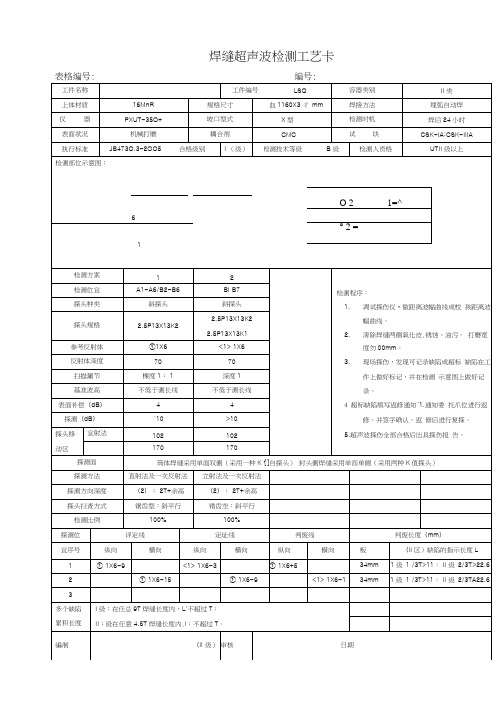

焊缝超声波检测工艺卡

(II级)

审核

LSQ

容器类别

II类

血1160X3彳mm

焊接方法

埋弧自动焊

X型

检测时机

焊后24小时

CMC

试块

CSK-IA:CSK-IIIA

测技术等级B级

检测人资格

UTII级以上

O21=^

° 2 =

检测程序:

1.凋试探伤仪•做距离波幅曲线或校 孩距离波幅曲线。

2.淸除焊缝两侧氧化皮.锈蚀、油污。 打磨宽度勿00mm。

立射法及一次反射法

探测方向深度

(2);2T+余高

(2):2T+余高

探头扫查方式

锯齿型:斜平行

错齿空:斜平行

检测比例

100%

100%

探测位

评定线

定址线

宜序号

纵向

横向

纵向

横向

1

①1X6-9

<1>1X6-3

2

①1X6-15

①1X6-9

3

多个缺陷

累积长度

I级:在任总9T焊缝长度内,L'不超过T:

II:级在任意4.5T焊缝长度内.I:不超过T。

2.5P13X13K2

2.5P13X13K1

参考反射体

①1X6

<1>1X6

反射体深度

70

70

扫描涮节

棵度1: 1

深度1

基准波高

不低于测长线

不低于测长线

表面补偿(dB)

4

4

探测(dB)

^10

>10

探头移

动区

宜射法

102

102

170

170

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺卡编号:YBJCS-UT-T004

委托单位

见委托单

工程名称

见委托单

工程编号

见委托单

检件名称

T型焊缝

检件规格

8~15mm

检测部位

焊接接头

材料牌号

见委托单

坡口形式

见委托单

焊接方法

见委托单

接头型式

T接

表面状态

砂轮打磨

检测时机

外观检查后

仪器型号

DUT-A60

探头型号

5P 9*9 70°

Φ3*40-10dB

Φ3*40-4dB

检测说明:

1.扫查灵敏度不低于最大声程处的评定线灵敏度;

2.扫查速度不大于150mm/s;

3.平行和斜平行扫查横向缺陷时,灵敏度应在评定灵敏度的基础上再提高6dB;

4.对Ⅰ区的条状缺陷应予记录;

5.对于Ⅰ区以上的缺陷应进行精探伤,以测出其波幅区域、长度、深度、位置;

检测等级

B级

扫查示意图:

序号

探头型号

参考反射体

反射体深度

扫查面

检测声程

评定线

定量线

判废线

1

2.5P 13*13 63°

Φ3*40

70

双面单侧

一次反射法

Φ3*40-16dB

Φ3*40-10dB

Φ3*40-4dB

检测说明:

1.扫查灵敏度不低于最大声程处的评定线灵敏度;

2.扫查速度不大于150mm/s;

3.平行和斜平行扫查横向缺陷时,灵敏度应在评定灵敏度的基础上再提高6dB;

4.对Ⅰ区的条状缺陷应予记录;

5.对于Ⅰ区以上的缺陷应进行精探伤,以测出其波幅区域、长度、深度、位置;

6.检测前后要对仪器灵敏度进行校验。

7.应进行横向缺陷的检测。检测时,在焊接接头两侧边缘使探头与焊接接头中心线成10º~20º作两个方向的斜平扫查。

编制

级别

日期

审核

级别

日期

焊缝超声波检测工艺卡

工艺卡编号:YBJCS-UT-T006

表面补偿

+4dB

耦合剂

化学浆糊;机油

检测比例

100%

检测标准

GB/T 11345-2013

检测等级

B级

扫查示意图:

序号

探头型号

参考反射体

反射体深度

扫查面

检测声程

评定线

定量线

判废线

1

2.5P 13*13 45°

Φ3*40

140

双面单侧

直射法

Φ3*40-16dB

Φ3*40-10dB

Φ3*40-4dB

检测说明:

>15~24mm

检测部位

焊接接头

材料牌号

见委托单

坡口形式

见委托单

焊接方法

见委托单

接头型式

T接

表面状态

砂轮打磨

检测时机

外观检查后

仪器型号

DUT-A60

探头型号

2.5P 13*13 63°

试块型号

CSK-IA ;RB-2

扫描比例

声程1:1

表面补偿

+4dB

耦合剂

化学浆糊;机油

检测比例

100%

检测标准

GB/T 11345-2013

见委托单

坡口形式

见委托单

焊接方法

见委托单

接头型式

T接

表面状态

砂轮打磨

检测时机

外观检查后

仪器型号

DUT-A60

探头型号

2.5P 13*13 45°

试块型号

CSK-IA ;RB-2

扫描比例

声程1:1

表面补偿

+4dB

耦合剂

化学浆糊;机油

检测比例

100%

检测标准

GB/T 11345-2013

检测等级

B级

扫查示意图:

检测说明:

1.扫查灵敏度不低于最大声程处的评定线灵敏度;

2.扫查速度不大于150mm/s;

3.平行和斜平行扫查横向缺陷时,灵敏度应在评定灵敏度的基础上再提高6dB;

4.对Ⅰ区的条状缺陷应予记录;

5.对于Ⅰ区以上的缺陷应进行精探伤,以测出其波幅区域、长度、深度、位置;

6.检测前后要对仪器灵敏度进行校验。

序号

探头型号

参考反射体

反射体深度

扫查面

检测声程

评定线

定量线

判废线

1

2.5P 13*13 45°

Φ3*40

100

双面单侧

直射法

Φ3*40-16dB

Φ3*40-10dB

Φ3*40-4dB

检测说明:

1.扫查灵敏度不低于最大声程处的评定线灵敏度;

2.扫查速度不大于150mm/s;

3.平行和斜平行扫查横向缺陷时,灵敏度应在评定灵敏度的基础上再提高6dB;

声程1:1

表面补偿

+4dB

耦合剂

化学浆糊;机油

检测比例

100%

检测标准

GB/T 11345-2013

检测等级

B级

扫查示意图:

序号

探头型号

参考反射体

反射体深度

扫查面

检测声程

评定线

定量线

判废线

1

2.5P 13*13 60°

Φ3*40

120

双面单侧

一次反射法

Φ3*40-16dB

Φ3*40-10dB

Φ3*40-4dB

编制

级别

日期

审核

级别

日期

1.扫查灵敏度不低于最大声程处的评定线灵敏度;

2.扫查速度不大于150mm/s;

3.平行和斜平行扫查横向缺陷时,灵敏度应在评定灵敏度的基础上再提应进行精探伤,以测出其波幅区域、长度、深度、位置;

6.检测前后要对仪器灵敏度进行校验。

7.应进行横向缺陷的检测。检测时,在焊接接头两侧边缘使探头与焊接接头中心线成10º~20º作两个方向的斜平扫查。

7.应进行横向缺陷的检测。检测时,在焊接接头两侧边缘使探头与焊接接头中心线成10º~20º作两个方向的斜平扫查。

编制

级别

日期

审核

级别

日期

焊缝超声波检测工艺卡

工艺卡编号:YBJCS-UT-T007

委托单位

见委托单

工程名称

见委托单

工程编号

见委托单

检件名称

T型焊缝

检件规格

>46~80mm

检测部位

焊接接头

材料牌号

4.对Ⅰ区的条状缺陷应予记录;

5.对于Ⅰ区以上的缺陷应进行精探伤,以测出其波幅区域、长度、深度、位置;

6.检测前后要对仪器灵敏度进行校验。

7.应进行横向缺陷的检测。检测时,在焊接接头两侧边缘使探头与焊接接头中心线成10º~20º作两个方向的斜平扫查。

编制

级别

日期

审核

级别

日期

焊缝超声波检测工艺卡

工艺卡编号:YBJCS-UT-T008

试块型号

CSK-IA ;RB-2;Φ2平底孔

扫描比例

声程1:1

表面补偿

+4dB

耦合剂

化学浆糊;机油

检测比例

100%

检测标准

GB/T 11345-2013

检测等级

B级

扫查示意图:

序号

探头型号

参考反射体

反射体深度

扫查面

检测声程

评定线

定量线

判废线

1

5P 9*9 70°

Φ3*40

40

双面单侧

一次反射法

Φ3*40-16dB

委托单位

见委托单

工程名称

见委托单

工程编号

见委托单

检件名称

T型焊缝

检件规格

>24~46mm

检测部位

焊接接头

材料牌号

见委托单

坡口形式

见委托单

焊接方法

见委托单

接头型式

T接

表面状态

砂轮打磨

检测时机

外观检查后

仪器型号

DUT-A60

探头型号

2.5P13*13 60°

试块型号

CSK-IA ;RB-2;Φ2平底孔

扫描比例

6.检测前后要对仪器灵敏度进行校验。

7.应进行横向缺陷的检测。检测时,在焊接接头两侧边缘使探头与焊接接头中心线成10º~20º作两个方向的斜平扫查。

编制

级别

日期

审核

级别

日期

焊缝超声波检测工艺卡

工艺卡编号:YBJCS-UT-T005

委托单位

见委托单

工程名称

见委托单

工程编号

见委托单

检件名称

T型焊缝

检件规格

委托单位

见委托单

工程名称

见委托单

工程编号

见委托单

检件名称

T型焊缝

检件规格

>80~120mm

检测部位

焊接接头

材料牌号

见委托单

坡口形式

见委托单

焊接方法

见委托单

接头型式

T接

表面状态

砂轮打磨

检测时机

外观检查后

仪器型号

DUT-A60

探头型号

2.5P 13*13 45°

试块型号

CSK-IA ;RB-2

扫描比例

声程1:1